Аналог мяса низкого усилия сдвига - RU2468611C2

Код документа: RU2468611C2

Чертежи

Описание

Описание

Настоящая заявка имеет приоритет заявки США № 60/971849, поданной 12 сентября 2007 года, описание которой включено в данное описание в полном объеме путем ссылки.

Настоящее изобретение относится к получению мясной эмульсии, внешний вид и текстура поверхности которой аналогичны мясу и продуктам, полученным таким образом, и, в частности, к аналогу мяса и способу с применением экструзионной технологии с низким сдвиговым усилием.

УРОВЕНЬ ТЕХНИКИ

Получение аналога мяса включает две основные стадии: получения эмульсии и формования ее в куски. Эмульсию получают смешиванием, измельчением и эмульгированием смеси белка, солей, жира и других ингредиентов с получением белковой матрицы, инкапсулирующей жир и нерастворимые ингредиенты. Затем эмульсию нагревают под давлением, прилагаемым в определенном направлении. Давление упорядочивает и ориентирует цепочки белка и помогает сформировать пространственную сетку. Нагрев денатурирует белки и создает необратимую форму матрицы.

Из уровня техники известны способы экструзии с приложением усилия сжатия (также называемые процессами экструзии-расширения) для получения аналогов мяса. В патенте США № 6649206 описывается способ получения мясной эмульсии с высоким содержанием белка и низким содержанием жира. Для текстурирования продуктов используют трубчатый выдерживатель и устройство для придания текстуры продуктам. В патенте США № 6379738 описывается такой же способ, но для продукта с высоким содержанием жира. В патенте США № 4125635 описывается устройство для текстурирования белковых продуктов, которое имеет конструкцию традиционного экструдера. В патенте США № 6319539 описывается способ получения волокнистых пищевых продуктов, главным образом включающих растительный белок (глютен). Указанные выше способы не подходят для получения текстурированных мясных продуктов с использованием мяса животных, а не растительного белка, поскольку на материалы аналога оказывается высокое сдвиговое усилие. В патенте США № 4781939 описывается способ получения мясной эмульсии, в котором нагретую эмульсию подают в длинную трубу при использовании центробежного усилия, при этом выдерживая эмульсию под более высоким давлением, чем давление пара эмульсии. При сбросе давления в эмульсии образуется пар, который разрушает массу эмульсии с получением отдельных кусочков из указанной эмульсии. Способ такого типа называется «поток в трубе», поскольку материал аналога мяса протекает через трубу обычно по направлению потока. Способы поток в трубе из уровня техники позволяют получать аналог мяса при относительно низком сдвиговом усилии, что делает возможным применение большего количества мяса, полученного из белка, чем при использовании процесса экструзии с приложением усилия сжатия. Однако способы поток в трубе и устройства, сконструированные для этих способов, имеют значительные проблемы и недостатки при получении пищевых продуктов. Теплопередача материалам аналога мяса не оптимальна, и продукты обугливаются или пригорают к внутренней поверхности удлиненной трубы. Способы поток в трубе по уровню техники также имеют ограниченные возможности адаптации при применении их для получения аналогов мяса с высоким содержанием жира (то есть, соотношение белка к жиру должно составлять по меньшей мере около 1,5:1). Наконец, способы, доступные из уровня техники, не позволяют получить аналог мяса с высоким содержанием животного белка и заданной текстурой поверхности, и внешним видом цельнокускового мяса. Следовательно, в связи с указанными выше ограничениями продолжает существовать необходимость в улучшенных аналогах мяса и способах их получения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один из объектов изобретения относится к мясному продукту, имеющему:

a) физическую структуру, включающую отдельные сегменты длиной от 0,125 до 0,75 дюймов (от 0,3175 до 1,905 см) и шириной от 0,125 до 0,25 дюймов (от 0,3175 до 0,635 см),

b) 10-28% белка,

c) 0,5-20% жира,

d) 50-75% влаги, и

e) с влагоактивностью 0,85-0,90,

причем 80% или более белка происходит из животных источников.

В варианте выполнения, изобретение относится к текстурированному мясному продукту, включающему:

a) 19% или менее белка, и

b) с содержанием влаги около 50% или более,

причем более 80% белка происходит из животных источников.

В варианте выполнения, изобретение относится к текстурированному мясному продукту по абзацу выше, дополнительно имеющему влагоактивность от 0,85 до 0,95.

В варианте выполнения, изобретение относится к мясному продукту по абзацам выше, имеющему внешний вид поверхности и текстуру, как показано на Фиг.5.

Другой объект изобретения относится к способу получения аналога мяса, включающему стадии:

a) образования эмульсии, включающей один или более ингредиентов, содержащих белок и жир,

b) введения эмульсии в устройство через входное отверстие,

c) перемещения эмульсии через устройство к выходному отверстию в условиях, включающих:

i) нагревание,

ii) приложение давления, и

iii) по меньшей мере, одну стадию перемещения одной теплопередающей поверхности, воздействующей на эмульсию, относительно по меньшей мере одной другой теплопередающей поверхности, воздействующей на эмульсию,

причем устройство имеет соотношение площади теплопередающей поверхности к объему эмульсии такое, что устройство позволяет нагревать объем эмульсии при ее перемещении от входного отверстия к выходному отверстию устройства с получением в устройстве аналога мяса,

причем аналог мяса образован множеством отдельных сегментов с получением аналога мяса с текстурированной поверхностью.

В варианте осуществления, изобретение относится к способу по абзацу выше с получением аналога мяса, включающего:

a) 10-28% белка,

b) 0,5-20% жира,

c) 50-75% влаги, и

причем более 80% белка происходит из животных источников.

В варианте выполнения, изобретение относится к способу по абзацам выше, включающему стадию перемещения по меньшей мере одной теплопередающей поверхности, воздействующей на эмульсию, относительно по меньшей мере одной другой теплопередающей поверхности, воздействующей на эмульсию, проходящую непрерывно во время процесса получения аналога мяса.

В варианте выполнения, изобретение относится к способу по абзацам выше, включающему нагревание эмульсии до температуры от около 60°C до около 100°C.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором приложенное к эмульсии давление составляет от около 10 фунтов на квадратный дюйм до около 100 фунтов на квадратный дюйм (от около 68,95 до около 689,5 КПа).

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором эмульсию получают под вакуумом с отрицательным давлением от около 10 дюймов ртутного столба до около 30 дюймов ртутного столба (от около 254 мм рт.ст. до около 762 мм рт.ст.). Отрицательное давление прикладывают только при образовании эмульсии, но не тогда, когда она проходит стадию тепловой обработки в LSE.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором эмульсию получают при температуре от около 15°C до около 20°C после эмульгирования.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором полученную эмульсию выдерживают при температуре ниже 25ºC в закрытом контейнере до момента ее экструдирования в устройстве.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором эмульсия содержит от 14 до 20% белка.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором белок представляет собой животный белок.

В варианте выполнения, изобретение относится к способу по абзацам выше, причем способ не включает приложение усилия сжатия на конечной стадии экструзии после формования аналога мяса в устройстве.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором эмульсия имеет соотношение белка к жиру около 3 к 2.

В варианте выполнения, изобретение относится к способу по абзацам выше, в котором устройство представляет собой компрессионный шнековый питатель с коэффициентом сжатия от входного отверстия к выходному отверстию, составляющим от около 1:1 до около 1:6.

Выше были кратко описаны признаки и преимущества настоящего изобретения, которые описаны более подробно в нижеследующем описании настоящего изобретения, что поможет лучше его понять. Дополнительные признаки и преимущества настоящего изобретения, которые определяют задачу настоящего изобретения, и его объем, определенный в формуле изобретения, приведены ниже. Специалисту в данной области техники будет понятно, что концепция и конкретные описанные варианты изобретения могут быть легко использованы для модифицирования или создания подобных структур для решения тех же задач настоящего изобретения. Специалист в данной области может реализовать такие эквиваленты изобретения без отхода от задач и объема настоящего изобретения, определенного в прилагаемой формуле изобретения. Новые признаки, отличающие настоящее изобретение в части устройства и способа, вместе с дополнительными объектами и преимуществами будут лучше понятны из следующего описания с приложенными чертежами. При этом однозначно следует понимать, что каждый из чертежей приведен только для иллюстрации и описания и не ограничивает объем настоящего изобретения.

Для более полного понимания настоящего изобретения описание сопровождается чертежами, на которых:

Фиг.1 - вид сбоку в разрезе приведенного в качестве примера устройства со шнековым питателем с низким сдвиговым усилием;

Фиг.2 - блок-схема предпочтительного способа получения аналога мяса;

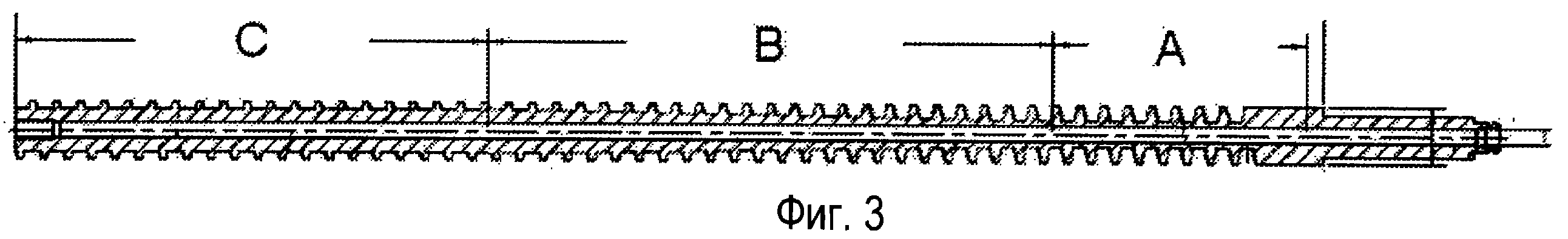

Фиг.3 - упрощенный схематичный вид сбоку приведенного в качестве примера устройства со шнековым питателем с низким сдвиговым усилием, показывающий изменение размера центрального вала и прикрепленных лопастей от входного отверстия до выходного отверстия устройства;

Фиг.4A и 4B - виды аналога мяса, полученного способами по изобретению, показывающие слоистую текстуру продукта;

Фиг.5 - виды аналога мяса, полученного способами по изобретению, показывающие, что структура продукта включает отдельные сегменты в кусочках длиной от 0,125 до 0,75 дюймов (от 0,3175 до 1,905 см) и шириной от 0,125 до 0,25 дюймов (от 0,3175 до 0,635 см).

Определения и методы

Влагоактивность (aw) относится к воде в пищевом продукте, которая не связана с молекулами пищевого продукта. Влагоактивность составляет от 0 до 1,0, но большинство пищевых продуктов имеет влагоактивность от 0,2 для очень сухих пищевых продуктов до 0,99 для влажных свежих пищевых продуктов.

Индекс связывания представляет собой относительное количество в мясе солерастворимых, коагулированных нагреванием белков (SSHCP). Известное наивысшее содержание таких белков находится в мясе бычков и принято, как индекс связывания 100.

Мягкость аналога мяса по изобретению может быть оценена, например спектроскопией в видимой области или инфракрасной спектроскопией. См., например, S.D. Shackelford, T.L. Wheeler, M. Koohmaraie, On-line classification of US Select beef carcasses for longissimus tenderness using visible and near-infrared reflectance spectroscopy, Meat Sci 69 (2005) 409-415.

Эластичность аналогов мяса по настоящему изобретению может быть оценена, например, при использовании хорошо известной методики тестирования Инстрон (Instron). См., например, патент США № 4784864 колонка 5 - строка 63, колонка 6 - строка 16.

Плотность (вес/объем) аналога мяса рассчитывают при использовании стандартных промышленных способов, когда кусок с известным весом помещают в известный объем воды. Выталкиваемый куском водный раствор измеряют и определяют плотность кусочка.

Пористость или объемная плотность аналога мяса может быть измерена свободным падением аналога мяса в контейнер с известным объемом и взвешиванием аналога мяса в контейнере после срезания избытка материала вровень с отверстием контейнера.

Влагоудерживающая способность является стандартной, установленной характеристикой, измеряемой у мяса и аналогов мяса. См., Hamm (1975), «Water-Holding Capacity of Meat» in Meat, Cole and Lawrie eds., стр. 321. Влагоудерживающая способность аналога мяса по настоящему изобретению может быть измерена, например, при использовании методов, описанных в Honikel, K.O. (1998) Reference methods for the assessment of physical characteristics of meat, Meat Sci 49: 447-457.

Экспресс-анализ на содержание жира в аналогах мяса по настоящему изобретению может быть проведен при использовании установленных и известных способов, описанных в «Analyzing Food for Nutrition Labeling and Hazardous Contaminants» I.J. Jeon and W. G. Ikins (Marcel Dekker, Inc., New York, 1995; ISBN-10: 0824793498) и «Methods of Analysis for Nutrition Labeling» под редакцией D. M. Sullivan и D. E. Carpenter (AOAC International, Arlington, VA, 1993; ISBN-13: 978-0935584523).

Экспресс-анализ на содержание влаги в аналогах мяса по настоящему изобретению может быть проведен при использовании установленных и известных способов, описанных в «Analyzing Food for Nutrition Labeling and Hazardous Contaminants» I.J. Jeon и W.G. Ikins (Marcel Dekker, Inc., New York, 1995; ISBN-10: 0824793498) и «Methods of Analysis for Nutrition Labeling» под редакцией D. M. Sullivan and D. E. Carpenter (AOAC International, Arlington, VA, 1993; ISBN-13: 978-0935584523).

Экспресс-анализ на содержание белка в аналогах мяса по настоящему изобретению может быть проведен при использовании установленных и известных способов, описанных в «Analyzing Food for Nutrition Labeling and Hazardous Contaminants» I.J. Jeon и W.G. Ikins (Marcel Dekker, Inc., New York, 1995; ISBN-10: 0824793498) и «Methods of Analysis for Nutrition Labeling» под редакцией D. M. Sullivan and D. E. Carpenter (AOAC International, Arlington, VA, 1993; ISBN-13: 978-0935584523).

Цвет аналога мяса по настоящему изобретению может быть оценен с использованием, например, методик, описанных в «Guidelines for Meat Color Evaluation», опубликованных в Американской научной мясной ассоциации (American Meat Science Association), первоначально в 1991году originally in the 1991 Proceedings of the Reciprocal Meat Conference (Volume 44).

pH может быть определен с использованием коммерчески доступных pH-метров.

Текстура аналогов мяса по настоящему изобретению может быть оценена, например, при использовании способов, в оригинале описанных в Bourne, M. C. (1978) Texture profile analysis, Food Technology 32:62- 66, 72; см. также Peleg, M. (1996) Texture profile analysis parameters obtained by an instron universal testing machine, J. Food Sci 41:721-723.

Варианты осуществления изобретения

Настоящее изобретение относится к аналогу мяса и способу его получения. Способ начинается с выбора ингредиентов. Ингредиенты включают источник белка, источник жира и соль. Источник белка может включать животный белок говядины, свинины, курицы и/или рыбы. Ингредиенты необязательно дополнительно включают один или более из декстрозы, сорбита, соевого белка, желатина, глютена, плазмы крови, нитратов, фосфатов, витаминов и минеральных веществ. Дополнительно могут быть добавлены ароматизаторы, такие как ароматизатор, придающий вкус и аромат мяса, и наполнители, такие как те, которые получены из зерновых. В аналог из рыбы предпочтительно добавлять сурими.

Сократительные белки мяса служат в качестве эмульгирующего агента в мясной эмульсии. Для получения стабильной мясной эмульсии эти белки окружают тонко измельченные кусочки жира перед тепловой обработкой. Миозин - основной сократительный белок мяса - является самым важным белком для эмульгирования жира и влагоудерживающей способности прошедшего технологическую обработку мяса. Белки сакроплазмы обладают низкой функциональной активностью при построении белковой матрицы, но также могут служить эмульгаторами. Стромальные белки не обладают эмульгирующими свойствами. Для получения стабильной эмульсии и прочного продукта предпочтительно использовать мясо с высоким содержанием сократительных белков и низким содержанием белков сакроплазмы и стромальных белков. Далее приведены различные источники мяса и их индекс связывания (от высокого к низкому): постная говядина (20-25), язык (7-8), сердце (6-7), печень (2) и шкура (0). Функция соли при получении мясных эмульсий состоит в ее способности экстрагировать и растворять солерастворимые белки.

Сурими - японское название рыбы механической обвалки, промытой водой и смешанной с криопротекторами для достижения высокой лежкоспособности при морозильном хранении. Сурими имеет высокую концентрацию миофибриллярного белка, главным образом актомиозина (85 вес.% сухого вещества). Изолят соевого белка имеет высокую растворимость и функциональность и собственно рецептурный состав вплоть до 50% белка мясного продукта может быть получен из раствора соевого белка, без оказания негативного воздействия на вкус, аромат и текстуру. Глютен представляет собой белок, содержащийся в пшенице и других зерновых, которые перерабатывают в муку. В мясной эмульсии глютен помогает усилить матрицу, полученную из мясных белков. Муку различных зерновых используют в качестве связывающих агентов или наполнителей в мясных продуктах, которые могут улучшать связывающие качества и характеристики при тепловой обработке. Нитриты служат антиоксидантами и консервантами и сохраняют красный цвет мяса. Фосфаты добавляют для увеличения влагоудерживающей способности эмульсии, что улучшает мягкость и сочность готового мясного продукта.

Ингредиенты измельчают или уменьшают их размер иным способом до размера, необходимого для облегчения смешивания ингредиентов. Предпочтительно компоненты источника белка измельчают или уменьшают в размере до размера 0,5 см или менее, хотя также могут быть использованы более крупные кусочки. В случае, когда используют замороженное мясо, предпочтительно мясо перед измельчением нарезают на мелкие куски или разрубают. Предпочтительно стадия смешивания представляет собой сухое смешивание и получение порошка из смешанных вместе ингредиентов и затем их подачу в миксер вместе с измельченным мясом, водой и любыми другими ингредиентами. Сразу после смешивания ингредиенты подают в эмульгирующее устройство.

Далее ингредиенты эмульгируют с использованием множества различных устройств для технологической обработки, известных из уровня техники, сконструированных для получения мясных эмульсий. Во время эмульгирования вода и солерастворимые мясные белки инкапсулируют жир. Эмульсия состоит из глобул жира, покрытых сократительными белками, раствором вода-соль, растворимыми сократительными белками и коллагеном волокон соединительной ткани. Более мелкие глобулы жира требуют больше сократительного белка для поддержания матрицы. В случае, когда глобулы жира покрыты коллагеном вместо сократительных белков, эмульсия может разрушиться при нагревании. Также это может случиться при слишком быстром нагревании из-за разрушения белка, окружающего глобулы жиры в эмульсии.

Предпочтительный способ получения мясной эмульсии включает: a) смешивание измельченного мяса, соли, воды, специй и нитрата при температуре по меньшей мере менее чем 10°С, предпочтительно от 0 до 5°С; b) добавление источника жира и смешивание до достижения смесью температуры от 0 до 15°С; c) подачу смеси в измельчающий эмульгатор и измельчение. Предпочтительный процесс эмульгирования проводят под вакуумом для удаления воздуха, попавшего в смесь, - предпочтительно при отрицательном давлении от 10 до 30 дюймов ртутного столба, более предпочтительно от 25 до 30 дюймов рт.ст. Смешивание на каждой стадии предпочтительно длится около 3 минут. Хорошая эмульсия обычно имеет характеристики упругости, когезивности, эластичности и непрозрачный внешний вид поверхности и может быть растянута руками. Предпочтительно процесс эмульгирования проходит в течение часа или менее. Перед технологической обработкой эмульсию предпочтительно выдерживают при температуре ниже комнатной и также предпочтительно накрывают для предотвращения потери влаги или ее выделения, окисления воздухом и коалесценции глобул жира.

Эмульсия имеет следующие предпочтительные характеристики:

Предпочтительно эмульсия также содержит по меньшей мере 1% соли, более предпочтительно около 1,5% соли. Предпочтительно эмульсия имеет соотношение белка к жиру около 3 к 2. Затем проводят технологическую обработку эмульсии под давлением через компрессионный шнековый питатель. В предпочтительном варианте настоящего изобретения насос удаляет эмульсию из эмульгирующего устройства и подает ее в компрессионный шнековый питатель под давлением.

Общее описание технологических параметров способа.

В обычном открытом шнековом питателе продукт проталкивается или протягивается по длине питателя по направлению потока. В системе на основе мяса движущая сила обеспечивается трением мяса о стенки питателя и внешнюю поверхность шнекового питателя. Шнек или стенка нагревается, как в нагревающем шнеке, выделяющийся жир и влага служат в качестве лубриканта, снижая трение и ограничивая движение или даже лишая возможности введения питателем. Когда подача останавливается, питатель по существу становится ленточным смесителем, смешивая продукт и устраняя потенциальное образование твердого, уменьшившегося в размере при тепловой обработке продукта. В стандартном варочном экструдере с высоким сдвиговым усилием (как от Wenger Mfg. Sabeth, KS) и в меньшей степени в варочном экструдере с низким сдвиговым усилием (как от Bonnot) материал обычно продвигается за счет трения, создаваемого внешней поверхностью лопастей шнекового питателя, и стенками цилиндра экструдера. Трение усиливается добавлением каналов, идущих параллельно стенкам цилиндра экструдера. Продукту движением лопастей шнекового питателя передается винтовое движение лопастей шнекового питателя. Постоянный сдвиг по отношению к стенкам цилиндра помогает минимизировать брак и создавать фрикционный нагрев. В нагревающем шнеке движение мясной эмульсии с высоким содержанием влаги через одношнековый экструдер происходит за счет плавления жира и выделения жидкости/воды во время тепловой обработки, действующих, как лубрикант, снижающий коэффициент трения и незначительно снижающий поток продукта. Когда вязкость прошедшей тепловую обработку мясной эмульсии превышает фрикционную пропускную способность шнека, поток по существу падает до нуля, движение продукта через рабочий канал экструдера останавливается, и он пригорает к поверхности.

В одном варианте воплощения настоящего изобретения шнек используют для введения продукта, но содействуют этой функции за счет использования нагнетательного насоса прямого действия. Поскольку насос обеспечивает движущую силу, шнек может вращаться со значительно сниженной скоростью, при этом сохраняется прохождение мясной эмульсии через устройство шнекового питателя. Такая медленная скорость вращения позволяет оказывать ослабленное усилие сдвига на мясную эмульсию и позволяет получить заданный аналог мяса (например, как показано на Фиг.5), используя заданные концентрации животного белка. Одновременно низкая скорость вращения все еще достаточна для непрерывной теплопередачи от теплопередающей поверхности к мясной эмульсии. Это имеет следующие преимущества: 1) улучшенную способность к тепловой обработке и 2) предотвращение образования нагара и пригорания к внутренним поверхностям устройства. В начальных секциях цилиндра поток в центре канала быстрее, чем по внутренней и внешней границам за счет трения о стенки цилиндра и внешнюю поверхность шнека. Поскольку продукт нагревается, белок начинает денатурировать, коагуляция белка происходит по стенкам цилиндра и центральному валу шнека. Мясная эмульсия начинает скользить за счет выделения смазки, обеспеченной выделением жира и влаги. В случае, когда насос не обеспечивает достаточный поток или давление, поток продукта может остановиться. В этой фазе введения, где области поверхности коагулированы (уменьшение в размере при тепловой обработке), внутренняя сторона эмульсии продолжает течь с большей скоростью, чем внешняя сторона, создавая растягивающуюся слоистость и образуя мясной сегмент. При уменьшении глубины канала и расширении центрального вала шнека (например, 30) скорость потока и растягиваемость увеличиваются. В случае коагуляции белков, в канале введения продукта возникает структурное течение потока продукта через последнюю секцию лопастей шнека к выходному отверстию. Это структурное течение потока обычно происходит со временем, когда перестает меняться геометрия шнека и/или поперечное сечение. В случае, когда шнек продолжает оказывать давление, продукт подвергается усилию сжатия и начинает разрушаться.

В ситуации, когда шнек не вращается, будет постоянно накапливаться белок на стенках цилиндра и валу шнека. Это будет снижать скорость теплопередачи, замедляя скорость денатурации белка и уменьшение в размере при тепловой обработке и отдаляя конечное уменьшение в размере при тепловой обработке до момента наступления стабильного состояния позднее в зоне транспортировки. Увеличения скопления или пригорания коагуляция замедлится до момента, когда продукт полностью пройдет тепловую обработку или до момента, когда трение между стенками цилиндра и центральным валом шнека и потоком мяса станет достаточно высоким для прекращения скольжения потока и остановки процесса формования кусочков. Это аналогично тому, что происходит в системах трубчатых теплообменников уровня техники. За счет вращения шнека вариант воплощения настоящего изобретения позволяет избежать этих негативных последствий.

В одном варианте осуществления настоящего изобретения шнек вращается для постоянной очистки поверхностей теплообменника, позволяя по существу осуществлять непрерывный процесс получения аналога мяса без потери теплопередающей способности и без оказания избыточного сдвигового усилия. Дополнительное преимущество вращающегося шнека состоит в том, что он увеличивает мнимую скорость движения по стенкам цилиндра. Скорость вращения и эффективность теплообмена в норме оптимизированы для получения продукта заданного качества и производительности. При увеличении скорости вращения увеличивается эффективность и скорость теплопередачи, увеличивается скорость процесса тепловой обработки. Это обеспечивает преимущество, позволяющее значительно повысить скорость тепловой обработки по сравнению с ожидаемой или предполагаемой по сравнению с трубчатым или стационарным теплообменником. Должна быть проведена регулировка против избыточной скорости вращения, которая создает нежелательное сдвиговое усилие, что может привести к разрушению эмульсии и последующей потере текстуризации аналога мяса, что происходит при использовании трубчатых теплообменных систем уровня техники (процесс уменьшения в размере при тепловой обработке в трубе). С другой стороны, слишком медленная скорость вращения может привести к пригоранию и потере теплопередачи. Дополнительно, поскольку вращение шнека придает некоторое движущее усилие мясной эмульсии, слишком медленное вращение приведет к потере движения эмульсии в более дальней части устройства, поскольку обычно для этого недостаточно только одного насоса прямого действия. Оптимальная скорость вращения определяется потоком продукта, вязкостью и характеристиками выделения при тепловой обработке. Теплообмен от стенки цилиндра и лопастей шнека должен обычно согласовываться для минимизации воздействия сдвига и неправильной скорости тепловой обработки. В случае, когда теплопередача между внешней стенкой и центральным валом шнека становится несбалансированной, дифференциал трения создает сдвиг и разрушает целостность продукта.

В варианте изобретения, как (центральный) вал шнека, так и цилиндр нагревают для обеспечения однородной теплопередачи. Также теплопередача от обоих этих элементов улучшает скорость теплопередачи к мясной эмульсии, находящейся в устройстве. Теплопередача дополнительно усиливается вращением шнека для непрерывного возобновления теплопередачи от поверхности к мясной эмульсии. Избыточный нагрев стенок цилиндра или центрального вала шнека может вызвать спекание в твердую массу перед прохождением через зону приложения давления (Фиг.3, В) в зону транспортировки, где достигнуто стабильное состояние (Фиг.3, С). Это приводит к неприемлемому сдвиговому усилию и разрушению продукта. Избыточный нагрев не позволяет продукту сформироваться в однородные ленты или полосы мяса. Также избыточный нагрев создает внутренний сдвиг в эмульсии, создавая поток.

Оптимальные температуры и скорость потока продукта зависят от рецептурного состава и композиции. Как правило, система должна быть отрегулирована таким образом, чтобы гарантировать полную тепловую обработку после зоны приложения давления (в секции C устройства, как показано на Фиг.3 и описано далее ниже), но перед выходом из устройства. Тепловая обработка может контролироваться скоростью потока, градиентом температуры и скоростью вращения для достижения оптимальной эффективности теплообмена.

Основная конструкция предпочтительного компрессионного шнека показана в разрезе на Фиг.1. Можно увидеть постепенное расширение диаметра вала шнекового элемента (30) от входного отверстия устройства (50) до выходного отверстия устройства (60). Спиральные лопасти (90) в свою очередь уменьшаются в размере для сохранения расстояния между стенкой цилиндра (20) и валом шнека (30). Последующие витки спиральных лопастей (90) также увеличиваются постепенно к более дальней части по ходу расположения спиральной лопасти (90) вокруг вала от входного отверстия устройства (50) до выходного отверстия устройства (60). В процессе работы эта структура оказывает ограниченное сдвиговое усилие на проходящий аналог мяса за счет вращения витков шнека.

Конструкция в процессе работы имеет три рабочие секции A, B и C, в которых происходит разные стадии получения аналога мяса, как показано на Фиг.3. Начальная секция питания A устройства имеет большие лопасти для облегчения движения эмульсии в устройстве от входного отверстия. В начальной секции питания A устройства мясная эмульсия движется через устройство за счет внешней движущей силы, такой как нагнетательный насос первого шнека в двухшнековом устройстве. Поток в центре канала, образованный цилиндром (20), валом шнека (30) и лопастями (90) быстрее, чем по внутренней и внешней границам, за счет трения о стенки цилиндра и внешнюю поверхность шнека.

Секция сжатия В имеет более широкий диаметр центрального вала с уменьшением глубины лопасти. В секции сжатия В устройства по мере нагревания продукта белок начинает денатурировать, коагуляция белка происходит по стенкам цилиндра и центральному валу шнека. Мясная эмульсия начинает скользить за счет выделения смазки, обеспеченной выделением жира и влаги. В этой фазе введения, происходящей в секции сжатия В, где области поверхности коагулированы, эмульсия в центре потока продолжает течь с большей скоростью, чем внешняя коагулированная часть, создавая растягивающиеся слои и образуя сегменты аналога мяса. При уменьшении глубины канала и расширении центрального вала шнека (например, 30) скорость потока и растягиваемость увеличиваются.

В секции дозирования С устройства белки коагулируют в канале, и возникает структурное течение потока продукта через последнюю секцию лопастей шнека к выходному отверстию. Жир и влага, выделяющиеся в большом количестве в секции гомогенизации, облегчают структурное течение аналога мяса. Это структурное течение потока обычно происходит со временем, когда перестает меняться геометрия шнека и/или поперечное сечение. Секция дозирования С имеет постоянный диаметр центрального вала с относительно короткими лопастями. В случае, когда шнек продолжает оказывать давление, продукт подвергается усилию сжатия и теряет заданную текстуру и структуру. Эмульсия образует относительно тонкую пленку материала в секции С, которая снижает объем эмульсии для более эффективного проникновения тепла, поступающего от нагревающих поверхностей (шнек и стенки цилиндра). В секции гомогенизации мясная эмульсия проходит полную тепловую обработку и происходит текстурирование поверхности. Текстурирование начинается в более дальней части секции C, и место, в котором это происходит, должно быть оптимизировано для конкретного рецептурного состава эмульсии и заданного текстурирования, поскольку избыточное тепловое воздействие в этой секции может вызвать разрушение структуры белка. Факторы оптимизации могут включать объем заполнения цилиндра, длительность воздействия, температуры, количество эмульсии и скорость вращения шнека.

Вариант устройства, приведенный в качестве примера

Приведенное в качестве примера экструдирующее устройство (10) представляет собой специально модифицированный одношнековый экструдер Bonnot Extruder Single Screw 2¼, как показано на Фиг.1. Устройство (10) имеет наружный корпус в форме полого цилиндра или гильзы (20) с центральной осью (100), проходящей через центр цилиндра (20). В цилиндре (20) установлен вращающийся вал (30) со спиральной лопастью (90), прикрепленной на внешней поверхности вала (30). Вал (30) и цилиндр (20) определяют пространство (110) между внешней поверхностью вала и внутренней стенкой цилиндра. Спиральная лопасть (90) располагается от внешней поверхности вала (30) до внутренней стенки цилиндра (20). Вал (30) постепенно увеличивается в диаметре от входного отверстия (50) до выходного отверстия (60) по всей конической форме. Это ведет к плющению и сжатию материала при его прохождении через устройство (10). Предпочтительно показатель давления, оказываемого шнеком от входного отверстия (50) до выходного отверстия (60), составляет от около 1:1 до около 1:6, более предпочтительно от около 1:1,25 до около 1:5 и наиболее предпочтительно от около 1:2 до около 1:4. Модификация оригинальной конструкции в предпочтительное устройство (10) состоит в том, что выходное отверстие (60) не функционирует в качестве конечной точки приложения усилия сжатия в экструдере, как это происходит в традиционных устройствах для получения аналогов мяса на основе растительного белка. При этом формующая матрица может быть использована для придания заданной формы выходящему аналогу мяса, такая матрица оказывает слабое противодавление в устройстве или слабое сдвиговое усилие сжатия на выходящий аналог мяса, таким образом, что он не теряет заданного внешнего вида и текстуры поверхности. Низкое сдвиговое усилие на выходе позволяет по существу аналогу мяса на основе мясного белка выходить с заданной текстурой и структурой, аналогичной настоящей мышечной ткани. В противоположность продуктам на основе растительного белка, которые обычно подвергают технологической обработке при высоком сдвиговом усилии и давлении при прохождении через экструдирующий элемент, для достижения текстуры и признаков, имитирующих натуральные мышечные ткани. Этот метод экструзии не применим для белковых материалов, получаемых из мяса, в частности мясных продуктов с высоким содержанием жира. При использовании традиционного устройства для экструзии масса эмульсии, подвергшаяся частичному уменьшению в размере при тепловой обработке, будет испытывать избыточное сдвиговое усилие, и белковая структура будет разрушена. Разрушение происходит как результат сдвига, который возникает при традиционном процессе экструзии и за счет избыточной длины традиционной матрицы для текстурирования. Материал имеет тенденцию скапливаться перед матрицей, испытывая высокое усилие сжатия и высокое усилие сдвига при входе в матрицу. Следовательно, низкое сдвиговое усилие по настоящему изобретению делает возможным получение аналога мяса с заданной текстурой и структурой на основе животного белка (например, Фиг.4 и 5).

Устройство (10) имеет множество нагревающих элементов в форме рубашек с жидкостью, в которых в кондуктивном контакте с частями устройства находятся нагретые жидкости, такие как вода. Множество таких рубашек с жидкостью находятся в цилиндре (80), располагаясь в стенках цилиндра вдоль цилиндра (20). Другие нагревающие элементы включают рубашки с жидкостью, расположенные в лопасти (90) и вале шнека (30) (не показано). Рубашки с жидкостью соединены внутренней сетью, таким образом, что жидкость может циркулировать и нагреваться внешним насосом и нагревающим устройством (не показано). Мотор (70) соединен с валом (30) и передает вращение валу (30). Труба (40) подает обрабатываемую эмульсию во входное отверстие (50) из устройства для измельчения эмульсии или другого устройства для эмульсии (не показано). Как правило, эмульсию подают в устройство (10) через входное отверстие (50) под давлением для проталкивания материала эмульсии через устройство (10). Предпочтительно, давление при подаче составляет от около 10 фунтов на квадратный дюйм до около 100 фунтов на квадратный дюйм (от около 68,95 до около 689,5 кПа).

Тепло передается за счет теплопроводности от поверхностей вала компрессионного шнекового питателя (30), лопасти (90) и цилиндра (20). Уникальная конструкция предпочтительного устройства (10) позволяет осуществлять высокую теплопередачу площади поверхности. В предпочтительном устройстве (10) площадь теплопередающей поверхности составляет 587 дюймов2 (1491 см2) и объем материала, полностью заполняющего компрессионный шнековый питатель, составляет 56 дюймов3 (142,2 см3). Это дает соотношение площади к объему в предпочтительном устройстве (10) 10,5 дюймов-1 (26,612 см-1).

Устройство (10) подвергает тепловой обработке эмульсию, ориентируя при этом белки мяса в направлении потока материала. Предпочтительное устройство (10) функционирует, как компрессионный шнековый питатель. Постепенно увеличивающийся диаметр вала шнека (30) оказывает усилие сжатия на материал относительно цилиндра (20) и спиральной лопасти (90), проталкивая материал через пространство (110) между внешней поверхностью вала и внутренней поверхностью стенки цилиндра.

В некоторых вариантах воплощения настоящего изобретения альтернативой одному шнеку является двух- или многошнековое устройство, включающее валы и лопасти, в котором два или более связанных набора валов, цилиндра(ов) и спиральных лопастей работают совместно.

Из-за торможения потока эмульсии вдоль поверхностей шнекового устройства (10), материал потока эмульсии движется в слоях при различных скоростях и различном времени выдержки при прохождении через устройство (10). Сетки из белковых макромолекул формируются при разрушении внутримолекулярных связей, стабилизирующих белки в нативном состоянии. За счет тепловой обработки, перестановки и переориентирования цепочек полимеров образуется трехмерная сетка. Эта сетка стабилизируется теплом, передаваемым от устройства (10), что приводит к необратимой денатурации белка с образованием новых взаимосвязей. Процесс приводит к образованию различных слоев эмульсии во время тепловой обработки при различных скоростях. Это позволяет получить продукт с заданной текстурой, при этом материал одновременно проходит тепловую обработку кондуктивной теплопередачей от множества элементов устройства.

Вращение вала (30) приводит к возникновению незначительного двигательного усилия, проталкивающего эмульсию через компрессионное шнековое устройство (10). Также это вращение помогает предотвратить неправильную работу устройства из-за переваривания эмульсии, которая находится непосредственно за поверхностью, оказывающей тепловое воздействие, такой как поверхности вала шнека (30), лопасти (90) и цилиндра (20). Однако предпочтительно ограничиться низким сдвиговым усилием в процессе тепловой обработки, поскольку избыточно высокая скорость вращения может увеличить сдвиговое усилие и не позволяет получить аналог мяса с заданной текстурой и структурой. Таким образом, во многих вариантах воплощения настоящего изобретения движущую силу генерирует элемент, используемый для продвижения эмульсии через устройство (10). Предпочтительный элемент, создающий движущую силу, представляет собой тот, который подает эмульсию в устройство (10) под давлением, таким образом, чтобы протолкнуть эмульсию через устройство (10). Предпочтительные варианты воплощения настоящего изобретения включают насос, первичный подающий шнек или другие средства для продвижения эмульсии через устройство (10) под давлением.

В таблице ниже приведены предпочтительные технологические параметры транспортирующего устройства для ориентирования волокон и стадии тепловой обработки:

Полученный текстурированный аналог мяса имеет множество отдельных сегментов, очень похожих внешним видом поверхности на монгольскую говядину. Фиг.4А и 4В. Также очень похожи цвет и текстура. Полученный при проведении указанных выше стадий аналог мяса предпочтительно получен в виде непрерывной полосы или ленты аналога мяса, которая может быть подвергнута дополнительной технологической обработке разделением или нарезкой до заданного размера.

Аналог мяса или мясной продукт предпочтительно содержит менее чем 29 вес.% белка, более предпочтительно 19% или менее. В таблице ниже приведены предпочтительные характеристики готового мясного продукта более детально:

ПРИМЕР 1

Получают кусочки говядины при использовании следующих ингредиентов:

10 кг измельченной постной говядины смешивают с 35 кг говядины механической обвалки (МДМ) в течение 5 минут. Добавляют 1,5 кг соли и 0,5 кг триполифосфата натрия и смешивают в течение дополнительных 5 минут. Добавляют 35 кг частей курицы, 8 кг рыбы, 6 кг печени птицы и 2 кг плазмы и смешивают в течение дополнительных 5 минут. Добавляют 2 кг смеси сахара, красителей, минеральных веществ и витаминов и смешивают до достижения смесью однородности. Температура смеси не должна превышать 10°С, и для формования кусочков мяса оказывают давление 40 фунтов на квадратный дюйм (275,8 кПа).

ПРИМЕР 2

Получают кусочки курицы при использовании следующих ингредиентов:

10 кг измельченных куриных грудок смешивают с 35 кг МДМ курицы в течение 5 минут. Добавляют 1,5 кг соли и 0,5 кг триполифосфата натрия и смешивают в течение дополнительных 5 минут. Добавляют 35 кг частей курицы, 8 кг рыбы, 6 кг печени птицы и 2 кг плазмы и смешивают в течение дополнительных 5 минут. Добавляют 2 кг смеси сахара, красителей, минеральных веществ и витаминов и смешивают до достижения смесью однородности. Температура смеси не должна превышать 10°С и для формования кусочков курицы оказывают давление 40 фунтов на квадратный дюйм (275,8 кПа).

ПРИМЕР 3

Получают кусочки рыбы при использовании следующих ингредиентов:

40 кг измельченного филе рыбы смешивают с 20 кг МДМ курицы в течение 5 минут. Добавляют 1,5 кг соли и 0,5 кг триполифосфата натрия и смешивают в течение дополнительных 5 минут. Добавляют 5 кг подсолнечного масла, 8 кг изолята соевого белка, 15 кг цветков соевых бобов и 13 кг воды и смешивают до достижения смесью однородности. Температура смеси не должна превышать 10°С. Смесь эмульгируют и затем проводят технологическую обработку при температуре 90°С, и для формования кусочков рыбы оказывают давление 30 фунтов на квадратный дюйм (206,8 кПа).

Хотя настоящее изобретение и его преимущества детально описаны, следует понимать, что могут быть сделаны различные варианты, замены и изменения, не выходящие за рамки настоящего изобретения, объем притязаний которого приведен в формуле изобретения ниже. Кроме того, настоящее изобретение не ограничивается конкретными вариантами его воплощения как способа, устройства, процесса, композиции, средств и стадий, приведенных в описании. Специалисту в области техники, к которой относится настоящее изобретение, легко понять из описания, что способы, устройства, процессы, композиции, средства и стадии, существующие в настоящее время, или те, которые будут разработаны потом, осуществляющие по существу те же функции или позволяющие достичь по существу тех же результатов, как в соответствующих вариантах воплощения настоящего изобретения, описанных здесь, могут быть использованы по настоящему изобретению. Следовательно, приложенная формула изобретения включает в свой объем способы, устройства, процессы, композиции, средства или стадии. Все патенты, опубликованные патентные заявки, непатентная литература и другие ссылки, приведенные здесь, включая приоритетные документы, приведены в данном описании ссылкой в полном объеме.

Реферат

Изобретение относится к получению аналога мяса. Способ предусматривает использование устройства в виде шнекового питателя, который включает секции питания, сжатия и дозирующую секцию. Шнековый питатель имеет внутренние и внешние источники нагревания, которые обеспечивают тепловую обработку эмульсии в процессе ее перемещения от входного отверстия питателя к его выходному отверстию. Дозирующая секция шнекового питателя обеспечивает низкое сдвиговое усилие, которое позволяет аналогу мяса выходить из устройства с заданными текстурой и структурой. Изобретение позволяет получить аналог мяса, внешний вид и текстура поверхности которого аналогичны настоящей мышечной ткани. 11 з.п. ф-лы, 5 ил., 6 табл., 3 пр.

Формула

a) образования эмульсии, включающей один или более ингредиентов, содержащих белок и жир;

b) введения эмульсии в шнековый питатель через входное отверстие, причем указанный шнековый питатель содержит три рабочие секции, которые включают начальную секцию питания, секцию сжатия и дозирующую секцию, при этом шнековый питатель содержит нагреваемый шнек и нагреваемый цилиндр, каждый из которых имеет нагреваемые области поверхности;

c) передачи тепла от указанных нагреваемых областей поверхности нагреваемых шнека и цилиндра к указанной эмульсии; и

d) транспортирования эмульсии через шнековый питатель к выходному отверстию, на котором дозирующая секция обеспечивает низкое сдвиговое усилие, позволяющее аналогу мяса выходить с заданными текстурой и структурой, аналогичными настоящей мышечной ткани.

Комментарии