Способ получения алкенилгалогенсиланов и пригодный для его осуществления реактор - RU2605553C2

Код документа: RU2605553C2

Чертежи

Описание

Изобретение относится к способу получения алкенилгалогенсиланов, в частности винилтрихлорсилана, из винилхлорида и трихлорсилана, а также к реактору, особенно пригодному для осуществления способа.

Промышленное получение алкенилгалогенсиланов общеизвестно. Ниже в качестве типичного примера синтеза алкенилгалогенсиланов подробно рассмотрено промышленное получение винилтрихлорсилана (III). Винилтрихлорсилан (III) получают из винилхлорида (I) и трихлорсилана (II) в качестве исходных материалов. При этом силан (II) превращают с винилхлоридом (I) в соответствии с приведенной ниже радикальной высокотемпературной реакцией (1), протекающей с отщеплением хлороводорода (IV):

Алкенилгалогенсиланы, например винилтрихлорсилан (III), и в особенности группа винилтриалкоксисиланов, получаемых путем этерификации винилтрихлорсилана (III), являются важными техническими промежуточными или конечными продуктами химии органосиланов. Их используют, например, в качестве сшивающих агентов для таких полимеров, как поливинилхлорид, полипропилен и полиэтилен.

При указанном выше превращении помимо основной реакции протекает несколько нежелательных побочных реакций. К последним относятся, например, следующие реакции:

А) образование тетрахлорида кремния (V) по уравнению (2):

В) образование бис(трихлорсилил)этана (VII) по уравнению (3):

С) образование сажи (VIII) по уравнению (4):

Протекающую между винилхлоридом и трихлорсиланом радикальную экзотермическую реакцию замещения в типичном случае осуществляют в высокотемпературном реакторе в температурном интервале от 400 и 700°С и абсолютном давлении от 1 до 2 бар. Обычные способы отличаются тем, что используют трубчатый реактор или реактор с ротационным рассекателем. Примеры подобных способов приведены в европейском патенте ЕР 0438666 А2, а также в немецких патентах DE 19918114 А1 и DE 19918115 А1.

Существующие способы обладают рядом недостатков. К ним относится обусловленное обратным перемешиванием образование побочных продуктов, пристенные реакции, приводящие, например, к образованию сажи по уравнению (4), а также проблемы температурного контроля.

Кроме того, максимальное превращение винилхлорида составляет 80% при максимальной селективности образования винилтрихлорсилана, не превышающей примерно 86%. При степенях превращения более 80% наблюдается существенное уменьшение селективности образования винилтрихлорсилана, обусловленное протеканием побочных реакций.

При использовании обычных реакторов образование сажи требует их регулярного останова и очистки.

В европейском патенте ЕР 0438666 А2 описан реактор с кольцевым зазором шириной 20 мм. Кольцевой зазор образован вращающимся внутри корпуса реактора рассекателем. Кроме того, в немецких патентах DE 19918114А1 и DE 19918115 А1 описан используемый для производства винилтрихлорсилана реактор с кольцевым зазором, причем реакционные газы после пропускания через кольцевой зазор проходят через адиабатическую реакционную зону, а затем их подвергают закалке.

В результате осуществления известного из немецкого патента DE 19918115 А1 типичного способа степень превращения винилхлорида составляет 85% при селективности образования винилтрихлорсилана в пересчете на превращенный винилхлорид, составляющей 88%. При подаче в реактор 100 кг/ч винилхлорида и 700 кг/ч трихлорсилана из реактора выходит следующая реакционная смесь:

винилхлорид - 14,9 кг/ч,

трихлорсилан - 495,2 кг/ч,

винилтрихлорсилан -193,3 кг/ч,

хлороводород - 43,6 кг/ч,

тететрахлорид кремния - 38,1 кг/ч,

высококипящие продукты и другие побочные космпоненты - 15,1 кг/ч.

При этом производительность реактора составляет 139 тонн винилтрихлорсилана в месяц, что соответствует удельному выходу винилтрихлорсилана в расчете на единицу объема в единицу времени, составляющему 900 кг/(м3·ч).

В результате осуществления известного из немецкого патента DE 19918114 А1 типичного способа степень превращения винилхлорида составляет 86% при селективности образования винилтрихлорсилана в пересчете на превращенный винилхлорид, составляющей 89%. При подаче в реактор 70 кг/ч винилхлорида и 420 кг/ч трихлорсилана из реактора выходит следующая реакционная смесь:

винилхлорид - 9,8 кг/ч,

трихлорсилан - 274,8 кг/ч,

винилтрихлорсилан -138,5 кг/ч,

хлороводород - 32,2 кг/ч,

тететрахлорид кремния - 20,8 кг/ч,

высококипящие продукты и другие побочные компоненты - 15,5 кг/ч.

Производительность используемого при этом реактора с кольцевым зазором составляет 100 тонн винилтрихлорсилана в месяц, что соответствует удельному выходу винилтрихлорсилана в расчете на единицу объема в единицу времени, составляющему 648 кг/(м3·ч).

Таким образом, максимальное превращение винилхлорида, достигаемое в двух указанных выше сравнительных примерах, составляет 86%, в то время как максимальная селективность образования винилтрихлорсилана составляет 89%, а максимальный выход винилтрихлорсилана в расчете на единицу объема в единицу времени 900 кг/(м3·ч).

Неожиданно было обнаружено, что использование реактора нового типа, так называемого хордового реактора, позволяет значительно повысить выход и селективность образования целевого продукта, то есть алкенилгалогенсилана, в частности винилтрихлорсилана (III), по сравнению с известными до последнего времени способами. Кроме того, соответствующий процесс осуществляют в мягких условиях, что позволяет существенно уменьшить тенденцию к протеканию побочных реакций, а, следовательно, резко сократить количество образующихся побочных продуктов, в частности сажи.

В основу настоящего изобретения была положена задача предложить способ получения алкенилгалогенсиланов и пригодный для его осуществления реактор, использование которых позволяет повысить выход и селективность по сравнению с известными способами и реакторами, а также уменьшить тенденцию к протеканию побочных реакций.

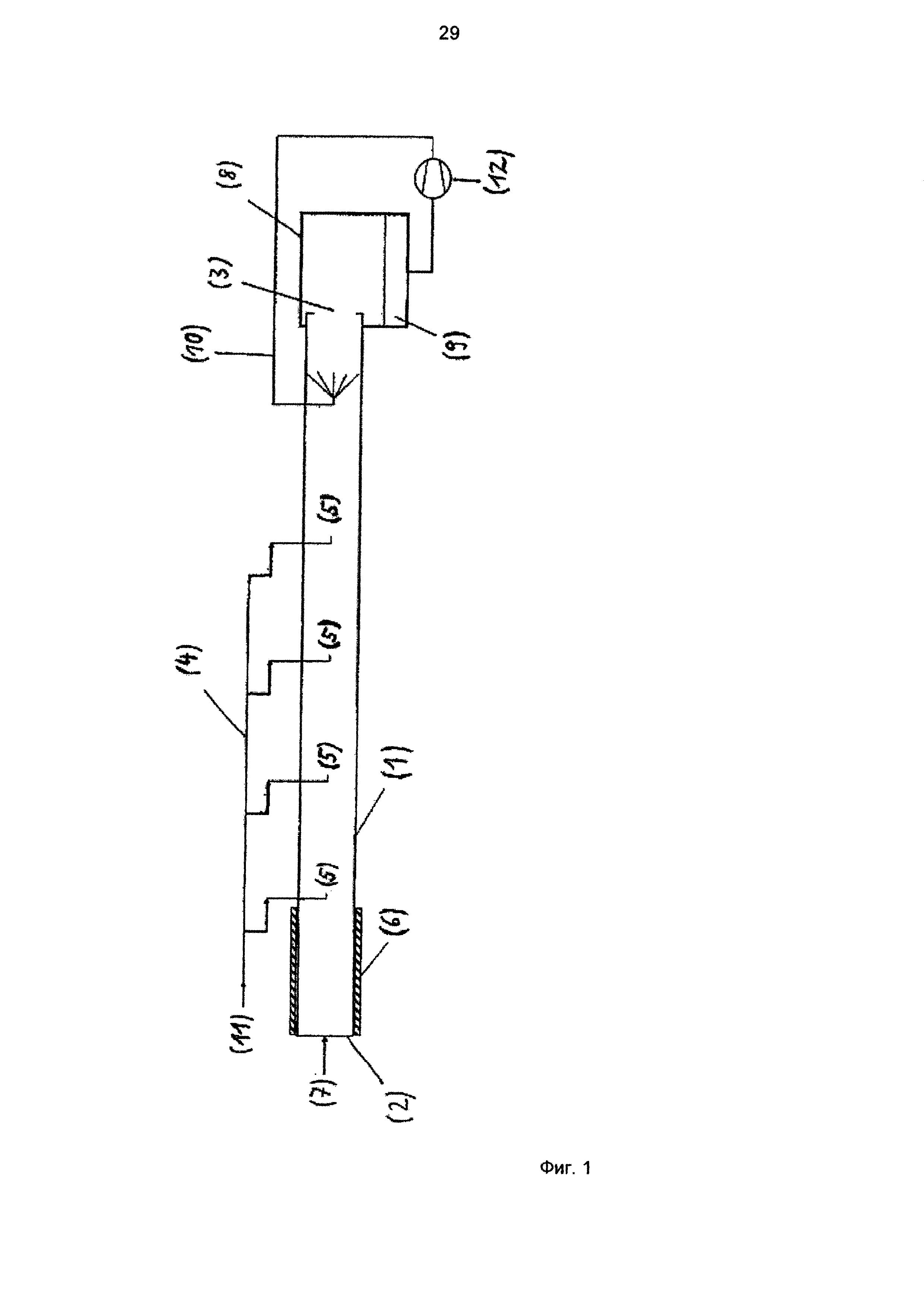

Таким образом, изобретение относится к способу получения алкенилгалогенсиланов путем превращения алкенилгалогенида, выбранного из группы, включающей винилгалогенид, винилиденгалогенид и аллилгалогенид, с галогенсиланом, выбранным из группы, включающей моногалогенсилан, дигалогенсилан и тригалогенсилан, в газовой фазе в реакторе, представляющем собой реакционную трубу (1) с входным отверстием (2) на одном конце и выходным отверстием (3) на другом конце, а также снабженном газоподводящим устройством (4), которое имеет несколько мест ввода газа (5), упорядоченных вдоль продольной оси реакционной трубы (1) на определенном расстоянии друг от друга и выходящих внутрь реакционной трубы (1), причем подаваемый в реакционную трубу (1) через входное отверстие (2) моногалогенсилан, дигалогенсилан или тригалогенсилан образует перемещающийся через реакционную трубу (1) в направлении к выходному отверстию (3) газовый поток, в который через места ввода газа (5) осуществляют дробную подачу винилгалогенида, винилиденгалогенида или аллилгалогенида.

Согласно изобретению под галогеном подразумевают фтор, хлор, бром или йод, предпочтительно хлор или бром, прежде всего хлор.

Согласно изобретению в качестве винилгалогенида используют винилфторид, винилхлорид, винилбромид, винилйодид или смеси двух или более указанных винилгалогенидов. Предпочтительно используют винилхлорид и/или винилбромид, еще более предпочтительно винилхлорид.

Согласно изобретению в качестве винилиденгалогенида используют винилиденфторид, винилиденхлорид, винилиденбромид, винилиденйодид или смеси двух или более указанных винилиденгалогенидов. Предпочтительно используют винилиденхлорид и/или винилиденбромид, еще более предпочтительно винилиденхлорид.

Согласно изобретению в качестве аллилгалогенида используют аллилфторид, аллилхлорид, аллилбромид, аллилйодид или смеси двух или более указанных аллилгалогенидов. Предпочтительно используют аллилхлорид и/или аллилбромид, еще более предпочтительно аллилхлорид.

Согласно изобретению в качестве моногалогенсилана используют монофторсилан, монохлорсилан, монобромсилан, монойодсилан или смеси двух или более указанных моногалогенсиланов. Предпочтительно используют монохлорсилан и/или монобромсилан, еще более предпочтительно монохлорсилан.

Согласно изобретению в качестве дигалогенсилана используют соединение формулы (Hal1)(Hal2)SiH2, в которой Hal1 и Hal2 независимо друг от друга означают фтор, хлор, бром или йод. Примерами пригодного дигалогенсилана являются дифторсилан, дихлорсилан, дибромсилан, дийодсилан или смешанные типы, в частности хлорбромсилан, фторхлорсилан или хлорйодсилан. Можно использовать также смеси двух или более указанных дигалогенсиланов. Предпочтительному использованию подлежат дигалогенсиланы с одинаковыми Hal1 и Hal2. Еще более предпочтительно используют дихлорсилан и/или дибромсилан, прежде всего дихлорсилан.

Согласно изобретению в качестве тригалогенсилана используют соединение формулы (На11)(На12)(На13), в которой Hal1, Hal2 и Hal3 независимо друг от друга означают фтор, хлор, бром или йод. Примерами пригодного тригалогенсилана являются трифторсилан, трихлорсилан, трибромсилан и трийодсилан или смешанные тригалогенсиланы, в частности фторхлорбромсилан, дихлорбромсилан или хлордибромсилан. Можно использовать также смеси двух или более указанных тригалогенсиланов. Предпочтительному использованию подлежат тригалогенсиланы с одинаковыми Hal1, На12 и На13. Еще более предпочтительно используют трихлорсилан и/или трибромсилан, прежде всего трихлорсилан.

Согласно изобретению еще более предпочтительно осуществляют превращение трихлорсилана с винилхлоридом или трихлорсилана с аллилхлоридом.

Алкенилгалогенид подают в перемещающийся внутри предлагаемого в изобретении реактора газовый поток моногалогенсилана, дигалогенсилана или тригалогенсилана через несколько мест для ввода газа (5). Места ввода газа (5) упорядочены вдоль продольной оси реакционной трубы (1) на определенном расстоянии друг от друга, что позволяет дробно, то есть частями, вводить газ в реакционную трубу (1). Выходы из мест ввода газа (5) предпочтительно находятся в центре реакционной трубы (1), что позволяет выполнять дробную подачу газа в местах, находящихся на продольной оси реакционной трубы (1). Однако возможны варианты, в соответствии с которыми одно или несколько мест ввода газа (5) не находятся на продольной оси реакционной трубы (1). В реакторе наблюдается минимальное обратное перемешивание и реакции протекают на удалении от стенок реактора, что обусловливает снижение количества образующихся побочных продуктов.

Кроме того, благодаря специфическому выполнению превращения (разделению подаваемого в реактор потока алкенилгалогенида на несколько потоков) в реакторе формируется оптимальный температурный профиль, что особенно благоприятно отражается на селективности образования алкенилгалогенсилана (целевого продукта) и выходе алкенилгалогенсилана в расчете на единицу объема в единицу времени.

Отказ от использования вращающихся внутренних деталей, описанных в европейском патенте ЕР 0 438 666 А2, а также в немецких патентах DE 19918114 А1 и DE 19918115 А1, позволяет значительно упростить конструкцию реактора и сократить затраты, необходимые для его поддержания в пригодном для эксплуатации состоянии.

В соответствии с предлагаемым в изобретении способом через входное отверстие (2) в реакционную трубу (1) можно подавать весь моногалогенсилан, дигалогенсилан или тригалогенсилан. В качестве альтернативы через входное отверстие (2) в реакционную трубу (1) можно подавать только часть моногалогенсилана, дигалогенсилана или тригалогенсилана, а остальную часть подавать в центр реакционной трубы (1) посредством одного или нескольких газоподводящих устройств (4).

Предпочтительным является способ, в соответствии с которым через входное отверстие (2) подают только моногалогенсилан, дигалогенсилан или тригалогенсилан, в то время как алкенилгалогенид подают в перемещающуюся внутри реакционной трубы (1) газовую смесь в нескольких местах, распределенных вдоль реакционной трубы (1). Направление подачи алкенилгалогенида, в частности, совпадает с направлением основного потока.

Посредством газоподводящего устройства (4) выполняют подготовку мест ввода (5) газообразного алкенилгалогенида в реакционную трубу (1). Количество мест ввода газа (5) можно варьировать в широких пределах. В типичных случаях предусматривают от двух до десяти, предпочтительно от трех до шести мест ввода газа (5).

Расстояние между двумя соседними местами ввода газа (5) также можно варьировать в широких пределах. В типичных случаях указанное расстояние составляет от 100 до 2000 мм. Места ввода газа (5) предпочтительно находятся на одинаковых расстояниях друг от друга, однако возможным является также выбор любого другого упорядочения мест ввода газа (5).

К подаче алкенилгалогенида в реактор как правило приступают после подачи моногалогенсилана, дигалогенсилана или тригалогенсилана. В типичных случаях расстояние между первым местом ввода газа (5) и входным отверстием (2) составляет от 20 до 1000 мм.

Варьирование расхода алкенилгалогенида в местах ввода газа (5) позволяет контролировать ход реакции. В соответствии с этим в газоподводящем устройстве (4) предпочтительно предусмотрены средства, позволяющее варьировать расход алкенилгалогенида в местах ввода газа (5).

Поток алкенилгалогенида распределяют между разными местами ввода газа (5) предпочтительно равномерно, однако в качестве альтернативы возможно любое распределение потока исходного алкенилгалогенида между разными местами ввода газа (5). При этом в предпочтительном варианте расход алкенилгалогенида для одного места ввода газа (5) выбирают таким образом, чтобы соответствующее минимальное значение было равно частному от деления общего расхода алкенилгалогенида на произведение (n·5), а соответствующее максимальное значение частному от деления общего расхода алкенилгалогенида на произведение (n·1/2). При этом n означает общее количество мест ввода газа (5) в реактор, которое в наиболее пригодном варианте означает число, большее или равное 2, предпочтительно от 3 до 15, особенно предпочтительно от 4 до 13, еще более предпочтительно от 5 до 12, в частности 6, 7, 8, 9, 10, а также 11.

Реакцией можно управлять также варьируя исходное отношение моногалогенсилана, дигалогенсилана или тригалогенсилана к алкенилгалогениду. В типичных случаях исходное мольное отношение моногалогенсилана, дигалогенсилана или тригалогенсилана к алкенилгалогениду находится в диапазоне от 1,0:1 до 10:1, предпочтительно от 2,0:1 до 4,0:1.

В конце реакционной трубы (1) превращение моногалогенсилана, дигалогенсилана или тригалогенсилана с алкенилгалогенидом в основном завершается. Содержащую целевой продукт реакционную смесь можно выводить из реакционной трубы (1) через выходное отверстие (3) и направлять на последующие операции, например на выделение целевого алкенилгалогенсилана из реакционной смеси.

Выводимую из реакционной трубы (1) горячую реакционную смесь предпочтительно подвергают закалке, выполняемой путем ее мгновенного охлаждения. Закалку реакционной смеси предпочтительно можно выполнять посредством жидкого сырого целевого продукта, который впрыскивают в горячую реакционную смесь предпочтительно в зоне отбора целевого продукта из реакционной трубы (1).

В соответствии с предлагаемым в изобретении способом температуру реакции можно варьировать в широких пределах. Температура внутри реакционной трубы (1) (температура реакции) предпочтительно находится в диапазоне от 400 до 700°С, особенно предпочтительно от 500 до 650°С.

В соответствии с предлагаемым в изобретении способом давление реакции также можно варьировать в широких пределах. Абсолютное давление внутри реакционной трубы (1) (давление реакции) предпочтительно находится в диапазоне от 1,0 до 2,0 бар, особенно предпочтительно от 1,0 до 1,5 бар.

Ходом реакции можно управлять варьируя расход подаваемых в реактор реагентов. Управление предпочтительно осуществляют путем регулирования расхода отдельных потоков алкенилгалогенида в местах ввода газа (5). Управление можно осуществлять посредством контуров автоматического регулирования температуры в местах ввода газа (5).

Время пребывания реакционной смеси в реакторе также можно варьировать в широких пределах. Время пребывания реакционной смеси в промежутке между первым местом ввода газа (5) и выходным отверстием (3) реактора в типичных случаях составляет от 0,5 до 10 секунд, предпочтительно от 1,5 до 4 секунд.

Кроме того, изобретение относится к трубчатому реактору, пригодному для осуществления газофазных реакций, в частности для осуществления описанного выше способа получения алкенилгалогенсилана.

Предлагаемый в изобретении реактор включает по меньшей мере следующие элементы:

A) реакционную трубу (1),

B) входное отверстие (2) на одном конце реакционной трубы (1),

C) выходное отверстие (3) на другом конце реакционной трубы (1),

D) газоподводящее устройство (4), которое имеет несколько мест ввода газа (5), упорядоченных вдоль продольной оси реакционной трубы (1) на определенном расстоянии друг от друга и выходящих внутрь реакционной трубы (1).

Благодаря тому, что реагенты частями впрыскивают через несколько выходящих внутрь реакционной трубы (1) мест ввода газа (5), превращение происходит на нескольких участках реакционной трубы (1), что позволяет называть предлагаемый в изобретении реактор также хордовым реактором.

Реакционная труба (1) и газоподводящее устройство (4) выполнены из стойких к высоким температурам материалов. Примерами пригодных материалов являются содержащие железо сплавы, например, окалино-стойкие стали, которые кроме железа содержат хром, никель, титан и/или молибден в качестве легирующих компонентов.

Реактор, используемый для получения алкенилгалогенсиланов путем превращения алкенилгалогенида с моногалогенсиланами, дигалогенсиланами или тригалогенсиланами, может быть упорядочен горизонтально, вертикально или наклонно. Положение реактора не оказывает влияния на выход алкенилгалогенсилана в реакционной единице. Однако обнаружено, что длительность эксплуатации вертикально упорядоченных реакторов существенно превышает таковую для реакторов, эксплуатируемых в горизонтальном положении.

Обогрев реактора, то есть нагревание наружной поверхности реакционной трубы (1), можно выполнять самыми разными методами. Чаще всего используют непосредственное электрическое нагревание наружной поверхности реакционной трубы (1). Другой вариант обогрева предусматривает нагревание наружной поверхности трубы посредством промежуточной среды, например жидкого свинца. Кроме того, наружную поверхность трубы можно нагревать газовым пламенем или инфракрасным излучением. Превращение в расчете на площадь поперечного сечения реактора зависит от варианта его нагревания лишь в незначительной степени.

Предпочтительным является реактор с находящейся после входного отверстия (2) зоной предварительного нагревания (6), в которой реагент (7) нагревается внутри реакционной трубы (1) до необходимой температуры реакции.

Предпочтительным является реактор, выходное отверстие (3) которого выведено в накопительный резервуар (8) для охлажденного целевого продукта (9).

В подобном варианте конструктивного исполнения реактора предпочтительно предусмотрен трубопровод (10), по которому часть продукта (11) возвращают в место вблизи от выходного отверстия (3) и впрыскивают в находящуюся в этом месте реакционную смесь, в результате чего происходит мгновенное остывание реакционной смеси и образование охлажденного продукта (9).

На фиг. 1 показан предлагаемый в изобретении реактор, который используют для осуществления предлагаемого в изобретении способа. На чертеже показана реакционная труба (1), которая с левой стороны имеет входное отверстие (2) для подачи реагента (7), например трихлорсилана. После входного отверстия (2) находится зона предварительного нагревания (6), в которой реагент (7) нагревают до необходимой температуры реакции. В реакционную трубу (1) помещено несколько мест ввода газа (5), которые питаются от газоподводящего устройства (4). При этом соответствующие места ввода газа (5) находятся в центре поперечного сечения трубы. Через места ввода газа (5) в находящуюся внутри реакционной трубы (1) реакционную смесь частями впрыскивают другой реагент (11), например винилхлорид. Реакционная труба (1) завершается находящимся с ее правой стороны выходным отверстием (3) для реакционной смеси. Выходное отверстие (3) введено в накопительный резервуар (8) для охлажденного продукта (9). Часть продукта (9) посредством насоса (12) возвращают по трубопроводу (10) в место вблизи от выходного отверстия (3) и впрыскивают в находящуюся в этом месте реакционную смесь. При этом происходит мгновенное остывание реакционной смеси и образование охлажденного продукта (9). Охлажденный продукт через выходное отверстие (3) направляют в накопительный резервуар (8).

Приведенный ниже пример служит для более подробного пояснения настоящего изобретения и не ограничивает его объема.

Винилхлорид превращают с трихлорсиланом в винилтрихлорсилан в хордовом реакторе диаметром 200 мм и длиной 6000 мм. При этом исходный трихлорсилан предварительно нагревают на участке для предварительного нагревания до 400°С. В головной части реактора находится узел подачи трихлорсилана. Разделенный на несколько мест ввода газообразный и предварительно нагретый винилхлорид впрыскивают в соответствующих точках продольной оси трубчатого реактора. На выходе винилхлорида из мест ввода его окружает трихлорсилан, в связи с чем превращение в винилтрихлорсилан происходит в коротких реакционных зонах, что исключает протекание нежелательных пристенных реакций. Исходный трихлорсилан подают в избытке, в связи с чем он никогда полностью не расходуется в местах ввода винилхлорида. Таким образом, в местах ввода винилхлорида между трихлорсиланом и винилхлоридом протекает чисто газофазная реакция. Это позволяет предотвращать снижение выхода винилтрихлорсилана, обусловленное протеканием пристенных реакций, например, приводящих к образованию сажи.

В указанном хордовом реакторе с дробной подачей винилхлорида происходит непрерывное превращение винилхлорида в потоке горячего трихлорсилана.

Указанный реактор в принципе можно рассматривать как трубчатый реактор, характеризующийся незначительным обратным перемешиванием. Разделение потока винилхлорида на несколько мест ввода позволяет оптимизировать температурный режим в реакторе. В конце реактора выполняют закалку горячего реакционного газа посредством жидкого сырого целевого продукта, что позволяет в максимально возможной степени предотвратить протекание последовательной реакции образования тетрахлорида кремния (V).

В данном примере в реактор подают 650 кг/ч трихлорсилана с температурой 400°С. В первой части реактора поток трихлорсилана дополнительно нагревают до температуры около 550°С. В поток горячего трихлорсилана на расстоянии от левого края реактора (z), составляющем 800 мм, вводят первую часть винилхлорида (25 кг/ч). Затем подачу винилхлорида выполняют три раза через промежутки, длина каждого из которых составляет 1000 мм (расход винилхлорида соответственно составляет 25 кг/ч). На удалении от последнего четвертого места ввода, составляющем 1000 мм, горячий реакционный газ резко охлаждают посредством жидкого сырого целевого продукта до температуры около 40°С. Превращение винилхлорида составляет 86%, селективность 95%.

Используемый реактор обладает диаметром 200 мм и длиной 6000 мм. Из реактора выходит следующая реакционная смесь:

винилхлорид -14,0 кг/ч,

трихлорсилан - 447,9 кг/ч,

винилтрихлорсилан -211,1 кг/ч,

хлороводород - 47,6 кг/ч,

тететрахлорид кремния - 17,4 кг/ч,

высококипящие продукты и другие побочные компоненты - 11,8 кг/ч.

В соответствии с этим месячная производительность указанного реактора составляет 152 тонн винилтрихлорсилана при выходе на единицу объема в единицу времени, составляющем 1120 кг/(м3·ч). Таким образом, в отличие от реакторов уровня техники, используемых в указанных выше сравнительных примерах, в предлагаемом в изобретении хордовом реакторе достигают более высокого выхода винилтрихлорсилана в расчете на единицу объема в единицу времени, а также более высокой селективности образования винилтрихлорсилана, которая достигает 95%. Более высокой селективности образования винилтрихлорсилана достигают благодаря снижению количества образующихся побочных продуктов (тетрахлорида кремния, высококипящих соединений и других побочных компонентов).

Преимуществом предлагаемого в изобретении способа и предлагаемого в изобретении реактора (так называемого хордового реактора) является повышенная селективность образования винилтрихлорсилана (целевого продукта), а также повышенный выход винилтрихлорсилана в расчете на единицу объема в единицу времени, что обусловлено целенаправленным предотвращением пристенных реакций, достигаемым благодаря формированию потока трихлорсилана вокруг потока винилхлорида. Кроме того, особенностью предлагаемого в изобретении реактора является незначительное обратное перемешивание, благодаря чему в соответствующей реакционной системе образуются меньшие количества побочных продуктов, например тетрахлорида кремния, сажи и 1,2-бис(трихлорсилил)этана. Наряду с этим благодаря дробной подаче винилхлорида в реакторе устанавливается оптимальный температурный профиль, в результате чего, в частности, сводится к минимуму образование тетрахлорида кремния (V) в соответствии с побочной реакцией (2).

Сведение к минимуму пристенных реакций, достигаемое благодаря формированию потока трихлорсилана вокруг потока винилхлорида, позволяет минимизировать образование сажи, а следовательно, увеличить промежуток времени между очередными остановами реактора с целью его очистки. Используемый согласно изобретению хордовый реактор можно эксплуатировать достигая гораздо более высокой степени превращения винилхлорида, поскольку он функционирует с незначительным обратным перемешиванием. Это позволяет обеспечивать более высокий выход винилтрихлорсилана в расчете на единицу объема в единицу времени по сравнению с обычно используемыми реакторами. Оптимизация количества мест ввода винилхлорида и расхода дробно вводимого ими винилхлорида позволяет оптимизировать температурный профиль реактора таким образом, чтобы можно было обеспечить максимальную селективность образования винилтрихлорсилана. В идеальном случае дробным расходом винилхлорида в местах его ввода управляют посредством контуров автоматического регулирования температуры. Кроме того, места ввода винилхлорида предпочтительно снабжают изогнутыми под углом 90° отводами, благодаря использованию которых направление потока подаваемого винилхлорида совпадает с направлением общего потока.

Реферат

Изобретение относится к способам получения алкенилгалогенсиланов. Предложен способ получения алкенилгалогенсиланов путем превращения алкенилгалогенида, выбранного из группы, включающей винилгалогенид, винилиденгалогенид и аллилгалогенид, с галогенсиланом, выбранным из группы, включающей моногалогенсилан, дигалогенсилан и тригалогенсилан, в исходном мольном отношении галогенсилана к алкенилгалогениду между 1,0 и 10 в газовой фазе в реакторе, представляющем собой реакционную трубу (1) с входным отверстием (2) на одном конце и выходным отверстием (3) на другом конце, а также снабженном газоподводящим устройством (4), которое имеет несколько мест ввода газа (5), расположенных вдоль продольной оси реакционной трубы (1) на определенном расстоянии друг от друга и выходящих внутрь реакционной трубы (1). Для осуществления способа моногалогенсилан, дигалогенсилан или тригалогенсилан подают через входное отверстие (2) в реакционную трубу (1), по которой он перемещается в направлении к выходному отверстию (3), в то время как винилгалогенид, винилиденгалогенид или аллилгалогенид дробно вводят в перемещающийся внутри реакционной трубы (1) газовый поток через места ввода газа (5). Горячую реакционную смесь на конце реакционной трубы (1) со стороны продукта резко охлаждают жидким сырым целевым продуктом. Предложен также реактор для осуществления заявленного способа. Технический результат - способ позволяет получать алкенилгалогенсиланы с высоким выходом и высокой селективностью. 2 н. и 14 з.п. ф-лы, 1 ил.

Формула

A) реакционную трубу (1),

B) входное отверстие (2) на одном конце реакционной трубы,

C) выходное отверстие (3) на другом конце реакционной трубы,

D) газоподводящее устройство (4), которое имеет несколько мест ввода газа (5), расположенных вдоль продольной оси реакционной трубы (1) на расстоянии друг от друга и выходящих внутрь реакционной трубы (1), причем

выходное отверстие (3) выведено в накопительный резервуар (8) для охлажденного продукта (9), и

реактор снабжен трубопроводом (10), предназначенным для возврата части продукта (9) в место вблизи от выходного отверстия (3) и его впрыскивания в находящуюся в этом месте реакционную смесь, направленного на резкое охлаждение реакционной смеси и образование охлажденного продукта (9).

Документы, цитированные в отчёте о поиске

Устройство для проведения газофазных реакций по меньшей мере двух газов

Комментарии