Способ увеличения добычи метана из угленосной свиты посредством быстрого окисления (варианты) - RU2427707C2

Код документа: RU2427707C2

Чертежи

Описание

Настоящее изобретение относится в основном к области добычи метана угольных пластов, а более конкретно - к нагнетанию текучих сред или материалов в подземные пласты угля, которые высвобождают свободный кислород, создавая условия реакции быстрого окисления внутри угольного пласта для стимуляции добычи природного газа из угольного пласта.

Коммерческая добыча природного газа из подземных угольных пластов уже вступила в свое третье десятилетие. Подземные угольные пласты могут содержать большое количество природного газа или метана (обычно именуемого метаном угольных пластов или МУП), который адсорбируется на поверхность угля. Этот газ высвобождается из угля и может быть добыт, когда давление в угольном пласте значительно снижается. Однако в большинстве случаев высвобождения газа, и следовательно, и добыча газа сокращается вследствие низкой проницаемости в угле или из-за причинения повреждений углю во время процесса бурения или заканчивания скважин.

К настоящему времени существуют два способа стимулирования или обхода поврежденных углей для повышения объема добычи газа: образование пустот (кавитация) или гидравлический разрыв пласта. Образование пустот - это способ извлечения угля посредством повторяющихся нагнетаний текучих сред и обратных притоков агрессивных веществ для срезания и добычи угля с подъемом его вверх по стволу скважины и соответствующим увеличением ствола скважины за счет создания полости. К сожалению, этот способ оказался успешным лишь в очень ограниченном количестве угольных пластов, содержащих уголь, обладающий специфическими свойствами ломкости.

Другой способ - гидравлический разрыв пласта - это во многом тот же способ, который нашел применение в обычных нефтеносных и газоносных формациях много лет назад. Он предусматривает создание разрывов в угольных пластах путем закачивания текучих сред в свиту при высоких давлениях и с высокими скоростями. К сожалению, из-за мягкости углей и присутствия природных разрывов (именуемых кливажами) эти гидравлические разрывы пласта оказались не очень эффективными и значительно менее совершенными, чем аналогичные их приложения в обычных нефтеносных и газоносных свитах. Чтобы увеличить проводимость разрыва после снижения гидравлического давления, предложено добавлять расклинивающий агент в жидкость разрыва, однако преждевременное образование перемычек из этого расклинивающего агента вызвало затруднения при гидравлических разрывах угольных пластов. Зачастую для успешного проведения обработок расклинивающим агентом требовались высоковязкие текучие среды. Вместе с тем, эти высоковязкие текучие среды зачастую вызывают вторичные повреждения угольных кливажей рядом с разрывом, что может в значительной степени нивелировать эффекты стимулирования обработки путем осуществления разрыва.

Уголь - это подземная порода, состоящая главным образом из соединений углерода, например, типичный состав которой приблизительно таков: (85% С, 5% Н, 5% (О, N, S), 5% М), где С - суммарное содержание углерода (фиксированное плюс летучее вещество), Н - суммарное содержание водорода, О, N, S - суммарное содержание совокупности кислорода, азота и серы, а М - суммарное содержание инертного вещества. Уголь и карбонаты (известняки и доломиты) часто являются источниками добычи нефти и газа и часто имеют природные разрывы, что повышает их потенциальную продуктивность. Уголь, известняки и доломиты могут обладать ограниченной производительностью по нефти и газу из-за низкой проницаемости или повреждений во время бурения и заканчивания скважин. Вместе с тем, карбонаты можно легко стимулировать либо можно обойти их повреждения, потому что есть возможность легко растворить породу с помощью экономичной кислоты, такой как соляная кислота. Реакция растворения известняка в HCl имеет вид:

2HCl+CaCO3<-->CaCl2+H2O+CO2.

Реакция растворения доломита в HCl имеет вид:

4HCl+CaMg(CO3)2<-->CaCl2+MgCl2+2H2O+2CO2.

Эти образования можно стимулировать путем увеличения ствола скважины и удаления либо обхода повреждений, или можно увеличивать гидравлические разрывы пласта, проводя гидравлический разрыв пласта с помощью кислой текучей среды, которая будет удалять породу вдоль грани разрыва и повышать проницаемость разрыва после спада гидравлического давления.

Было предпринято несколько попыток использовать окислители для увеличения добычи МУП, но ни в одном из соответствующих документов не описано или не предложено использование сгорания, усиливаемого за счет наличия окислителя, с целью удаления породы при стимулировании добычи МУП. Потребность в увеличении добычи МУП продолжает существовать, поскольку она еще не удовлетворена.

В соответствии с настоящим изобретением описаны способы увеличения добычи метана угольных пластов, которые позволяют смягчить или устранить проблемы, существующие в уже известных способах. Предлагаемые способы позволяют стимулировать угленосные свиты (такие, как угольные пласты и т.п.) для большей добычи метана угольных пластов посредством создания временной окислительной среды, обеспечения сгорания угля и увеличения размера искусственных гидравлических разрывов или перфорационных каналов. Предлагаемые способы предусматривают введение в подземные угольные пласты через пробуренные стволы скважин одной или более композиций, которые высвобождают и/или образуют окислительные вещества в достаточных концентрации и количестве для получения временных локальных окислительных сред с целью поддержания интенсивного окисления углистых материалов. Функция интенсифицированной реакции окисления заключается в стимулировании добычи природного газа из этих угольных пластов путем удаления угля в ключевых зонах для увеличения связности и количества протоков из угольного пласта в ствол скважины. Это может предусматривать удаление или обход тех областей угленосных свит рядом со стволом скважины, которые повреждены посредством бурения и заканчивания скважин, из-за кольцевых напряжений или совокупности этих причин.

Одним аспектом изобретения является способ увеличения добычи метана угольных пластов из угленосной свиты, заключающийся в том, что обеспечивают ствол скважины для доступа в угленосную свиту, обеспечивают перфорирующий заряд, имеющий стандартную зарядную часть и композицию, способную формировать локализованные временные окислительные среды, включающие в себя окислитель, в перфорационных каналах, перфорируют угленосную свиту с помощью перфорирующего заряда для образования исходных перфорационных каналов, ограниченных углистым материалом и имеющих заключенные в них локализованные временные окислительные среды, и инициируют сгорание углистого материала в присутствии окислительных сред для увеличения исходных перфорационных каналов. Сгорание можно инициировать теплом трения перфорационной пули об угленосную свиту. В альтернативном или дополнительном варианте инициирование сгорания можно осуществлять любым количеством способов, рассматриваемых в данной заявке, например, с помощью электрических нагревательных элементов, вспомогательных камер сгорания, искрообразования посредством кабелей и т.п.

Другой способ согласно изобретению заключается в том, что увеличивают добычу метана из угленосной свиты путем обеспечения ствола скважины для доступа в угленосную свиту, перфорирования угленосной свиты с помощью стандартного перфорирующего заряда и создания перфорационных каналов, обработки перфорационных каналов композицией, создающей в них временные локальные окислительные среды, содержащие окислитель, и инициируют сгорание углистого материала с использованием окислительных сред. При осуществлении этого способа, если сгорание не инициируют фрикционным нагревом, то его можно инициировать методами, описанными в связи с первым способом. Некоторые варианты осуществления могут предусматривать проведение перед перфорированием предварительной установки упаковки или закачивания композиции, содержащей окислитель, в ствол скважины. Например, в случае обсаженных или не обсаженных стволов скважин можно установить один или более фильтров на пути проникновения потока между насосно-компрессорной колонной и угленосной свитой. Над и под ситом можно установить пакер для изоляции кольцевого пространства в продуктивной зоне от непродуктивных свит. Чтобы обеспечить нанесение композиции, содержащей окислитель, вокруг фильтра можно использовать рабочую колонну и узел технического уплотнения. Узел технического уплотнения можно применять для перекачивания композиции (например, галечника или геля, содержащего окислитель) по рабочей колонне, при этом упомянутая композиция продавливается между угленосным пластом и фильтром. Эту композицию в форме суспензии на водной или гелевой основе можно перекачивать вниз по рабочей колонне, наносить с целью заполнения пространства между фильтром и обсадной колонной скважины или боковой стенкой ствола скважины. В скважинных установках, в которых фильтр подвешивают в необсаженном стволе скважины, предварительная набивка способствует укреплению окружающей свиты. В этих вариантах осуществления, сразу же после нанесения композиции, содержащей окислитель, возможно осуществление этапов перфорирования и обработки перфорационных каналов, по существу, одновременно. Перфорационные заряды проходят сквозь композицию и могут служить для инициирования сгорания окислителя и угля и/или метана в свите.

В том смысле, в каком он употребляется в данном описании, термин «стандартный заряд» означает заряд, который мог бы в обычном случае выполнять функцию перфорирования обсадной колонны и угленосной свиты. Термин «композиция» означает соединение или состав, функция которого состоит в том, чтобы обеспечить вышеуказанную окислительную среду. Композиция может быть газообразной, твердой, жидкой и представлять собой любую комбинацию веществ в указанных состояниях. В том смысле, в котором оно употребляется в данном описании, выражение «увеличение перфорационных каналов» означает увеличение значения любого одного или нескольких размеров, включая средний диаметр, объем и/или расстояние проникновения перфорационных каналов. «Перфорирование» означает стрельбу пулей сквозь боковую стенку ствола скважины с помощью заряда взрывчатого вещества, при этом «ствол скважины» может быть обсаженным, обсаженным и зацементированным, или не обсаженным стволом скважины, и может принадлежать скважине любого типа, включая - но не в ограничительном смысле - продуктивную скважину, непродуктивную (безрезультатную) скважину, экспериментальную скважину, разведочную скважину и т.п. Стволы скважин могут быть вертикальными, горизонтальными, наклонными под любым углом между вертикалью и горизонталью, отклоняющимися или не отклоняющимися, либо представлять собой комбинации этих вариантов, например, возможна вертикальная скважина с невертикальной составной частью. Термин «угленосная» означает любую степень углефикации. Термин «углистый материал» распространяется на уголь и горючие материалы в угле, такие как мацералы. Мацерал - это (органическая) составляющая угля. Этот термин аналогичен термину «минерал» в том контексте, в каком тот употребляется по отношению к магматическим и метаморфическим породам. Примерами мацералов являются инертинит, витринит и липтинит. Инертинит считается эквивалентом древесного угля и разложившегося растительного материала. Витринит считается состоящим из клеточного растительного материала, такого как корни, кора, стебли растений и стволы деревьев. Витринитные мацералы при рассмотрении под микроскопом демонстрируют коробчатую, сотовую структуру, зачастую - с продолговатыми пустотами и полостями, которые, вероятно, являются остатками стеблей растений. Липтинитные мацералы считаются получающимися из субстанции сгнивших листьев, из спор, пыльцевой и водорослевой субстанции. Частью липтинитных материалов также могут быть смолы и растительные воски. Термин «метан» распространяется на природный газ.

Третий способ согласно изобретению заключается в том, что обеспечивают посредством ствола скважины контакт поверхностей разрывов угленосной свиты с композицией, содержащей или формирующей посредством контакта с поверхностями локализованные окислительные среды, в разрывах, и обеспечивают сгорание углистого материала в окислительной среде в условиях, достаточных для расширительного, но не взрывного окисления части углистого материала с целью увеличения разрывов.

Сжигание углистого материала можно инициировать одним или несколькими методами, обсуждавшимися при рассмотрении первых двух способов. При осуществлении способов в рамках этого аспекта изобретения термин «разрывы» распространяется и на кливажи, и на искусственные разрывы. Способы в рамках этого аспекта могут оказаться подходящими, в частности, для устранения закупорок протоков, которые могут присутствовать из-за дугообразного растяжения вокруг ствола скважины и в плоскости, в основном перпендикулярной оси ствола скважины. Композиция может быть твердой, жидкой и газообразной или представлять собой любую комбинацию веществ в указанных состояниях, например, может присутствовать в форме суспензии. Способы в рамках этого аспекта изобретения включают в себя те, при осуществлении которых разрывы распространяются глубже в угленосную свиту, чем исходные разрывы, причем эти разрывы имеют больший эффективный диаметр, чем разрывы до обработки, либо представляют собой комбинацию тех и других разрывов, и эти увеличенные разрывы могут оставаться открытыми, когда скважину снова вводят в эксплуатацию. По выбору, нагнетание жидкости разрыва с расклинивающим агентом можно осуществлять после этапа обеспечения сгорания. В некоторых вариантах осуществления давление ствола скважины может резко уменьшаться после этапа осуществления сгорания и перед нагнетанием жидкости разрыва. Эти способы смягчают или исключают проблемы около ствола скважины, которые часто вызывают преждевременное окончание обработок расклиниваемых разрывов посредством расклинивающих агентов.

При осуществлении еще одного способа окислителем может быть материал, нанесенный в стволе скважины или продавленный в угольный пласт до установки перфоратора и простреливания им. Например, источник кислорода (окислительный материал) можно закачивать в (или наносить на) ствол скважины или угольный пласт (либо поперек него) на первом этапе, а затем - на втором этапе - можно использовать стреляющий перфоратор в качестве источника воспламенения, способствующего созданию среды горения или обеспечивающего ее. Стреляющий или стимулирующий перфоратор можно опускать в ствол скважины после размещения окислителя и выстреливать, чтобы в угольном пласте произошло воспламенение. Этот способ применим либо к новому (не перфорированному) стволу скважины, либо в качестве коррективной стимулирующей обработки, во время которой окислительный материал продавливают в угольный пласт перед воспламенением. В еще не перфорированном стволе скважины композицию можно разместить внутри обсадной колонны рядом с угольным пластом или композицию можно закачать в кольцевое пространство между обсадной колонной и углем, а потом можно закачать в это кольцевое пространство цемент и переместить эту композицию к низу обсадной колонны рядом с угольным пластом.

Способы согласно изобретению станут более понятными после рассмотрения, подробного описания изобретения со ссылками на прилагаемые чертежи, на которых изображено следующее:

фиг.1 представляет схематическое сечение типичной угленосной свиты, в которой находится обсаженный ствол скважины с перфорационными каналами, созданными стандартными зарядами;

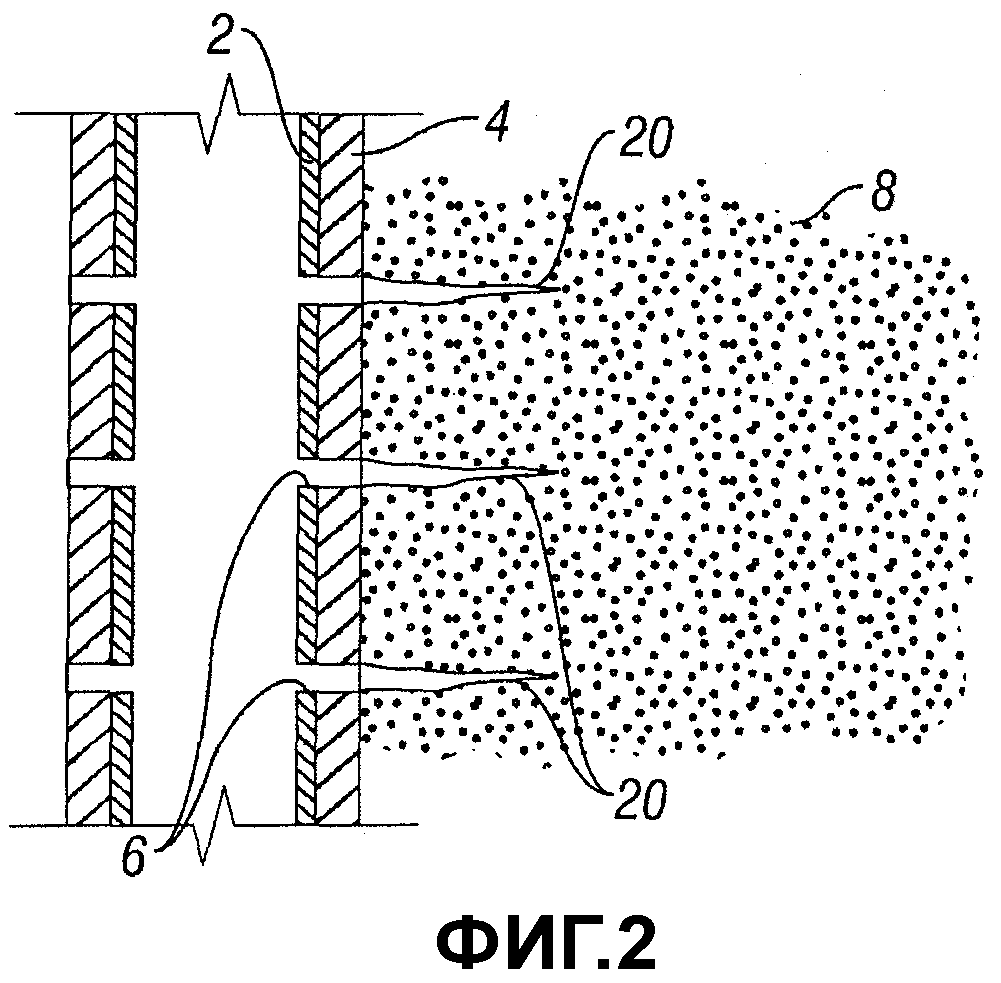

фиг.2 - более подробное схематическое частичное сечение типичной угленосной свиты, в которой находится обсаженный ствол скважины с перфорационными каналами, созданными стандартными зарядами;

фиг.3 - схематическое частичное сечение типичной угленосной свиты, в которой находится обсаженный ствол скважины, изображенный на фиг.2, с увеличенными перфорационными каналами, созданными в соответствии со способом согласно изобретению;

фиг.4А и 4В представляют схематические частичные сечения запускающего устройства и пули, соответственно, которые могут оказаться полезными при осуществлении способов согласно изобретению на практике;

фиг.5А-5С - схематические перспективное изображение, сечение и вид сбоку, соответственного, одного заряда взрывчатого вещества и пули, которые можно использовать при осуществлении еще одного способа согласно изобретению на практике;

фиг.5D изображает в частичном сечении упрощенная версия заряда композиции, содержащей окислитель для использования при осуществлении одного способа согласно изобретению на практике;

фиг.6 - схематическое частичное сечение не обсаженного ствола скважины в типичной угленосной свите, иллюстрирующее и разрывы исходного размера, и пример того, как можно увеличить эти разрывы с помощью способов согласно изобретению.

Вместе с тем, отметим, что прилагаемые чертежи выполнены не в масштабе, а иллюстрируют только типичные варианты осуществления этого изобретения, и поэтому их не следует считать ограничивающими его объем, а для изобретения допустимы и другие, столь же эффективные варианты осуществления.

В нижеследующем описании приведены многочисленные подробности, обеспечивающие понимание настоящего изобретения. Вместе с тем, специалисты в данной области техники поймут, что настоящее изобретение можно осуществить на практике без этих подробностей и что возможны многочисленные изменения или модификации описанных вариантов осуществления.

С середины восьмидесятых годов двадцатого века в Соединенных Штатах метан угольных пластов (МУП) стал все шире и шире используемым нетрадиционным источником ископаемого топлива. МУП изначально был проблемой безопасности подземных угольных шахт, и по этому предмету существует большое количество литературы. За последние два десятилетия наблюдался интенсивный рост заинтересованности в МУП, произошло заметное повышение интереса к метану как нетрадиционному ископаемому топливу. Некоторые называют метан угольных пластов также газом угольных пластов. До 98% МУП адсорбируется в микропорах угля, которые обычно имеют диаметры менее 40 ангстрем, а не в межкристаллитных порах, как в обычных газовых коллекторах. Большинство воды в системе угольных кливажей должно быть удалено перед десорбцией МУП. Природные разрывы в угле (кливажи) являются основными «трубами» для переноса воды и метана из угольных коллекторов. Основной и второстепенный кливажи представляют собой соответственно главную и второстепенную системы угольных кливажей и являются функцией региональной структуры, степени углефикации, литотипа угля, толщины пласта и других факторов. Способы согласно настоящему изобретению лучше всего применять к метану, содержащемуся в угленосных свитах, ввиду наличия в них систем кливажей, потому что они обеспечивают способность пронизывать угленосные свиты зарядами взрывчатого вещества с образованием искусственных разрывов.

Способы согласно настоящему изобретению предусматривают введение в подземные угольные пласты посредством пробуренных стволов скважин композиций, которые высвобождают и/или образуют окислительные вещества в достаточных концентрации и количестве для создания локальных временных условий окисления, достаточных для реакций быстрого локального временного окисления. Эффект оказывается локальным потому, что способность технического персонала предписывать, где в угленосной свите следует применять упомянутую композицию, и эффект оказывается временным потому, что сразу же после израсходования окислителя в композиции сгорание прекращается. Во время сгорания тепло этого сгорания передается в окружающий углистый материал в угольном пласте, и если присутствует достаточно воды, то возможно образование водяного пара и распространение его в кливажи и природные разрывы, а также в искусственные разрывы, что приводит к дополнительному увеличению размеров кливажей, природных разрывов и других разрывов, в частности, тех, которые находятся около ствола скважины. Назначение этой реакции состоит в том, чтобы стимулировать добычу природного газа из этих угольных пластов путем удаления угля в ключевых зонах для увеличения связности и протоков из угольного пласта в ствол скважины.

При осуществлении одного способа, увеличения перфорационных каналов, в соответствии с изобретением, перфорируемые протоки для текучих сред (иногда именуемые тоннелями) из обсаженного сталью ствола скважины в угольный пласт, изначально проложенные кумулятивными зарядами, которые воспламеняются и создают отверстия сквозь изолирующую оболочку, состоящую из обсадной колонны и цемента, в угленосную свиту, увеличиваются за счет модификации зарядов посредством включения в них композиции, способной создавать рассматриваемые в данной заявке локальные временные окислительные среды. В альтернативном варианте, посредством применения обработки рабочим телом одновременно с перфорированием или после перфорирования, что приводит к образованию избытка кислорода, можно увеличить размеры перфорационных каналов и проникновение в угольный пласт путем удаления дополнительного угля из перфорируемых тоннелей посредством быстрого окисления. Термин «одновременно с перфорированием» означает, что окислитель применяют во время перфорирования, например, за счет осуществления перфорирования сквозь предварительно установленную фасовочную упаковку, содержащую окислитель.

При осуществлении другого способа - гидравлического разрыва пласта с травлением за счет быстрого окисления - технологическую жидкость разрыва нагнетают в угольный пласт с большей скоростью, чем может допустить матрица угольных кливажей. Это быстрое нагнетание вызывает увеличение давления в стволе скважины до величины, достаточной для преодоления сжимающих механических напряжений грунта и предела прочности угля при растяжении. При этом давлении уголь проваливается, обеспечивая формирование трещины (или разрыва). Продолжающееся нагнетание увеличивает длину и ширину разрыва. Этот способ приводит к вскрытию кливажей, ориентированных в соответствии с механическими напряжениями в угле. Для обеспечения условий реакции быстрого окисления в угле рядом с вносимыми разрывами в жидкость разрыва добавляют композицию, способную создавать локальные временные условия окисления. Эта реакция быстрого окисления приведет к удалению части угля и созданию проточного канала, который заглубляется в свиту и остается открытым, когда скважину возвращают в эксплуатацию. Обработку, предусматривающую гидравлический разрыв пласта с травлением за счет быстрого окисления, можно применять как автономную стимулирующую обработку или как предварительную обработку для осуществления традиционного гидравлического разрыва пласта расклинивающим агентом с целью устранения извилистых сужений около ствола скважины, которые зачастую приводят к преждевременному окончанию обработки расклиниваемого разрыва из-за создания расклинивающим агентом перемычек около ствола скважины.

Основополагающую реакцию сгорания угля можно представить следующим уравнением:

CH(H/C)f+O2⇔CO2+CO+H2O + несгораемая зола (как правило, 5-12 процентов).

Член (H/C)f означает эквивалентное отношение водород/кислород, которое изменяется от угля к углю. Типичный состав и величины теплоты сгорания угля приведены в таблице 1. Окислитель, используемый для создания локальной временной окислительной среды, приведет к сгоранию угля и небольшого количества МУП до тех пор, пока окислитель не израсходуется полностью, после чего локальные среды возвратятся в свое состояние восстановительной атмосферы. Не ограничиваясь какой-либо конкретной теорией, отметим, что комбинированные эффекты сгорания и расширения нагретых газов реакции приводят к увеличению, по меньшей мере, тех природных разрывов в угленосной свите, которые являются ближайшими к стволу скважины, или увеличению исходных перфорационных каналов на операции перфорирования. Продукты реакций сгорания будут конденсироваться и перекачиваться уже установленными насосами для перекачивания получаемой воды. При вышеописанной стехиометрии реакции в угле и уравнениях равновесной реакции сгорания метана, этана и других газов, присутствие которых в угленосной свите ожидается или может быть определено посредством измерений, специалист сможет рассчитать теоретическое количество угля, которое может быть удалено при использовании заданного окислителя. Эти расчеты считаются хорошо известными, поэтому нет нужды пояснять их здесь подробнее.

Композиции, используемые в изобретении, содержат, по меньшей мере, одно химическое вещество-окислитель. Функции окислителя заключаются во вступлении в реакцию с (горючим) углистым материалом, образующим стенки кливажей, природных трещин и искусственных трещин в угленосных свитах. Окислители могут быть органическими, неорганическими или представлять собой их комбинацию и могут быть твердыми, жидкими, газообразными или представлять собой любую комбинацию веществ в указанных состояниях, например, могут присутствовать в форме суспензии. «Окислитель» не обязательно состоит только из одного окислителя или одиночного химического вещества-окислителя, или одиночной фазы любого окислителя. Например, озон может присутствовать в виде газа, растворенного в такой жидкости, как вода. Не все химические вещества-окислители, используемые в изобретении, обязательно должны обладать одним и тем же окислительным потенциалом.

Примеры органических окислителей включают в себя алкилтрикарборанилалкилперхлораты, такие как метилтрикарборанилметилперхлорат, описанный в патенте США №3986906. Как поясняется в этом патенте, метилтрикарборанилметилперхлорат может применяться как объединенный катализатор-окислитель композиции рабочего тела, дополнительно содержащей оксиконцевой полибутадиен, поперечно-сшивающий агент, содержащий диизосукцинат, межповерхностный связующий агент, окислитель, содержащий перхлорат аммония, и металлическое топливо. Композиции рабочего тела этой природы обладают повышенными скоростями горения и улучшенными механическими свойствами. Поскольку метилтрикарборанилметилперхлорат является твердой солью, которая содержит три карборанильные функциональные группы и перхлоратную функциональную группу на молекулу, достигается усиление функции катализатора и функции окислителя. Обычно используемый жидкий карборанильный катализатор можно заменить твердой солью. Можно использовать традиционное связующее, которое позволяет использовать больше окислителя и металлического топлива без ущерба для механических свойств. Рабочие тела являются высокотвердыми загружаемыми рабочими телами со сверхвысокими скоростями горения.

Другие полезные окислители могут содержать гипохлорит, металлические соли хлорноватистой кислоты, перекись водорода, озон, кислород и их комбинации. Подходящие окислители могут включать в себя углекислый газ, металлические соли перхлората, хлората, персульфата, пербората, перкарбоната, перманганата, нитрата и их комбинации. Подходящие окислители могут включать в себя перекись, гипохлорид натрия, водорастворимые соли хлорноватистой кислоты, перхлората, хлората, персульфата, пербората, перкарбоната, перманганата, нитрата и их комбинации.

Окислители могут быть заключены в заряды, такие как кумулятивные заряды, с предусмотренными на них предупредительными надписями для предотвращения нежелательной детонации. В альтернативном варианте, окислитель можно наносить в рамках обработки после перфорирования на ранее образованные перфорационные каналы, еще одной альтернативой является нанесение окислителя посредством предварительно установленной фасовочной упаковки во время перфорирования. Можно использовать стандартные заряды взрывчатого вещества, известные в данной области техники. В тех вариантах осуществления, где окислитель наносят на угленосную свиту посредством использования зарядов взрывчатого вещества (либо как части заряда взрывчатого вещества, либо в виде предварительно установленной упаковки) во время операции перфорирования, оказывается возможным применение так называемых малочувствительных высокоэнергетических взрывчатых веществ. В одном известном типе заряда малочувствительного высокоэнергетического взрывчатого вещества основное взрывчатое вещество, которое относительно малочувствительно к инициированию детонации, можно объединить с сенсибилизированным взрывчатым веществом, которое является относительно чувствительным к инициированию детонации, добавкой, придающей критический диаметр, и связующим, как поясняется в патенте США №5034073. Более конкретно, сенсибилизированное взрывчатое вещество может содержать две фракции заданной крупности сенсибилизирующего взрывчатого вещества, совокупность которых придает всей композиции желательную нечувствительность к внезапному инициированию детонации. В том смысле, в каком он употребляется в данном описании, термин «фракция заданной крупности» означает отдельные порции сенсибилизированного взрывчатого вещества с конкретными средними размерами частиц. Нечувствительность композиций к внезапному инициированию детонации достигается путем коррекции соотношения средних размеров частиц первой фракции заданной крупности и второй фракции заданной крупности сенсибилизированного взрывчатого вещества. Наилучшие результаты обычно будут получаться при отношении размеров частиц в диапазоне от около 50:1 до около 30:1 или от около 45:1 до около 35:1.

Первая фракция заданной крупности сенсибилизированного взрывчатого вещества может иметь средний размер частиц в диапазоне от около 140 до около 160 микрон в диаметре. Вторая фракция заданной крупности сенсибилизированного взрывчатого вещества может иметь средний размер частиц в диапазоне от около 1 до около 10 микрон. Отношение масс первой фракции заданной крупности и второй фракции заданной крупности сенсибилизированного взрывчатого вещества может находиться в диапазоне от около 1:1 до около 1:30 или от около 1:3 до около 1:10. Количество используемого окислителя зависит от приложения и угленосного источника МУП, состав которого может изменяться, но когда окислитель применяют во время операции перфорирования, он может присутствовать в количестве, соответствующем отношению масс окислителя и сенсибилизированного взрывчатого вещества, находящемуся в диапазоне от около 1:1 до около 1:10. Основным компонентом МУП обычно является метан, но важными компонентами некоторых углей являются углекислый газ, этан и газообразные высшие углеводороды. В том смысле в каком он употребляется в патенте США №5034073, термин «критический диаметр» означает минимальный диаметр правильного цилиндра литьевого взрывчатого вещества, при котором детонация станет самоподдерживающейся, т.е. будет достигаться детонация в установившемся состоянии. Термин «добавка, придающая критический диаметр» относится к ингредиентам с конкретным средним размером частиц, функция которых заключается в уменьшении критического диаметра литьевых взрывчатых веществ таким образом, что возможно их принудительное инициирование и использование. Чтобы скорректировать критический диаметр композиции с помощью добавки, придающей критический диаметр, можно использовать добавку со средним размером частиц в диапазоне от около 10 до около 150 микрон в диаметре, причем наилучшие результаты получаются, когда средний размер частиц находится в диапазоне от около 25 до около 35 микрон в диаметре.

В рамках вышеописанных групп можно упомянуть ряд конкретных примеров. Примерами основного (относительно малочувствительного) взрывчатого вещества являются нитрогуанидин, нитрат гуанидина, пикрат аммония, 2,4-диамино-1,3,5-тринитробензол, перхлорат калия, нитрат калия и нитрат свинца. Примеры сенсибилизированных взрывчатых веществ включают в себя: цикло-1,3,5-триметилен-2,4,6-тринитрамин, циклотетраметилентетранитрамин, 2,4,6-тринитротолуол, тетранитрат пентаэритрита и гидразин. Добавки, придающие критический диаметр, можно выбрать из нитратов аминов и аминонитробензолов. Нитраты аминов, оказавшиеся полезными в качестве добавок, придающих критический диаметр, включают в себя динитрат этилендиамина и динитрат бутелендиамина. Аминонитробензолы, оказавшиеся полезными в упомянутом качестве, включают в себя 1,3,5-триамино-2,4,6-тринитробензол.

Примеры связующих материалов, используемых в настоящем изобретении, включают в себя полибутадиены, как и карбокси-, так и оксиконцевые, полиэтиленгликоль, простые полиэфиры, сложные полиэфиры (в частности, оксиконцевые), полифторуглероды, эпоксидные смолы и силиконовые каучуки (в частности, двухкомпонентные). Подходящие связующие включают в себя те, которые остаются эластомерными в отвержденном состоянии даже при низких температурах, например, таких как температуры до -100°F (-73°С). Отверждение связующих можно проводить любыми традиционными средствами, включая нагревание, облучение и катализ.

В качестве варианта выбора, в упомянутую композицию можно включить металлические порошки, например, алюминиевые, для увеличения взрывного давления. Для получения наилучших результатов, размер частиц может составлять 100 меш или менее, предпочтительно, от около 2 до около 100 микрон. Порошок будет обычно составлять от около 5 массовых процентов до около 35 массовых процентов композиции, при этом повышенные процентные доли порошка необходимы - среди прочих приложений - для подводных взрывчатых веществ.

Относительные пропорции этих компонентов в массовых процентах применительно ко всей композиции взрывчатого вещества являются следующими: основное взрывчатое вещество - в диапазоне от около 30 процентов до около 60 процентов; первая фракция заданной крупности сенсибилизированного взрывчатого вещества, в диапазоне от около 1 процента до около 10 процентов; вторая фракция заданной крупности сенсибилизированного взрывчатого вещества, в диапазоне от около 10 процентов до около 25 процентов; и добавка, придающая критический диаметр, в диапазоне от около 2 процентов до около 20 процентов. Остаток композиции представляет собой связующее или композицию связующего, состоящее или состоящую из любой жидкости или смеси жидкостей, способных отверждаться с получением твердой формы, и выборочно включающую в себя дополнительные ингредиенты, использование которых вместе со связующими уже известно, например, такие как катализаторы и стабилизаторы. Связующее вводят в достаточном количестве для того, чтобы сделать неотвержденную композицию заливаемой или перекачиваемой и обеспечить возможность ее заливки или нанесения в стволе скважины посредством перекачивания. Соответственно, количество связующего составляет от около 10 процентов до около 20 процентов массы всей композиции взрывчатого вещества.

Стандартные заряды, используемые в настоящем изобретении, могут иметь энергию взрыва, сравнимую с такими взрывчатыми веществами, как 2,4,6-тринитротолуол (ТНТ), алюминированные взрывчатые вещества на основе ТНТ и взрывчатое вещество D (пикрат аммония). Их работоспособность можно охарактеризовать такими параметрами, как скорость детонации, давление детонации и критический диаметр. Испытания на критический диаметр проводят с использованием волоконно-оптических проводов и специализированного компьютера. На опору из деревянных блоков кладут квадратную стальную пластину-индикатор детонации. Затем к центру стальной пластины крепят образец цилиндрической формы, а к верхушке образца надежно прикрепляют липкой лентой детонатор и вспомогательный детонатор. В образец внедряют волоконно-оптические провода на известных расстояниях от вспомогательного детонатора. Образец поджигают и считывают скорость детонации из специализированного компьютера. Результаты «годен» получаются, когда скорость детонации постоянна по всей длине образца. Если скорость уменьшается с расстоянием от вспомогательного детонатора или если образец вообще не взрывается, то его считают «негодным». В предпочтительной ситуации осуществления изобретения на практике, компоненты взрывчатого вещества выбирают так, чтобы обеспечить композицию с критическим диаметром при испытаниях в ограниченном пространстве, максимум которого составляет около 4,0 дюйма (10,2 см), более предпочтительно - максимум которого составляет около 2,0 дюйма (5,08 см), скоростью детонации, по меньшей мере, около 6,5 километров в секунду, более предпочтительно - по меньшей мере, около 7,0 километров в секунду, давлением детонации, по меньшей мере, 170 килобар, более предпочтительно - по меньшей мере, 200 килобар. Чувствительность взрывчатого вещества к инициированию детонации можно определить и выразить огромным количеством способов, известных специалистам в данной области техники. Удобнее всего выражать этот параметр в показателях минимального объема или типа вспомогательного детонатора, который при детонации за счет некоторых средств, например, таких как физический удар или удар электрическим током, вызовет затем детонацию основной массы взрывчатого вещества заряда. Для основных и сенсибилизированных взрывчатых веществ, описываемых в данной заявке, чувствительность каждого из них к инициированию можно выразить показателями вспомогательного детонатора из азида свинца. В частности, основное взрывчатое вещество характеризуется как неспособное инициироваться вспомогательным детонатором, состоящим только из азида свинца, а вместо этого требует введения дополнительного компонента, обладающего большей силой взрыва, такого как Tetryl™ (тринитрофенилметилнитрамин), в качестве вспомогательного детонатора для наступления инициации. Аналогичным образом, сенсибилизированное взрывчатое вещество характеризуется как способное инициироваться вспомогательным детонатором, состоящим лишь из азида свинца. В предпочтительных вариантах осуществления, когда вспомогательный детонатор, состоящий из комбинации азида свинца и тетрила используется для основного взрывчатого вещества, в этой комбинации потребуется, по меньшей мере, 0,10 г вещества Tetryl™, а для сенсибилизированного взрывчатого вещества потребуется менее чем около 0,5 г азида свинца.

Окислитель, используемый для создания локальных временных окислительных сред, может быть заключен в отдельном отсеке кумулятивного заряда, как поясняется ниже со ссылками на фиг.4 и 5. Окислитель также может содержаться в полом перфораторе или присутствовать как материал, нанесенный в стволе скважины или продавленный в угольный пласт перед установкой перфоратора и стрельбой. Например, источник кислорода (окислительный материал) можно закачивать в ствол скважины либо в угольный пласт (или поперек него) на первом этапе, а затем, на втором этапе, можно использовать стреляющие перфораторы или гидромониторы рабочего тела в качестве источника воспламенения, способствующего созданию среды сгорания или обеспечивающего ее. Стреляющий или стимулирующий перфоратор можно опускать в ствол скважины после размещения окислителя, а затем начинать стрельбу, которая приводит к воспламенению в угольном пласте. Этот способ применим либо к новому (не перфорированному) стволу скважины, либо в качестве вторичной стимулирующей обработки, в процессе которой окислительный материал продавливают в угольный пласт перед воспламенением. В еще не перфорированном стволе скважины упомянутую композицию можно размещать внутри обсадной колонны рядом с угольным пластом или эту композицию можно закачивать в кольцевое пространство между обсадной колонной и углем, а затем можно закачивать вниз по этому кольцевому пространству цемент и смещать композицию в нижнюю часть обсадной колонны рядом с угольным пластом.

Обращаясь теперь к чертежам, отмечаем, что на фиг.1 представлено схематическое сечение типичной угленосной свиты, в которой проходит обсаженный ствол 2 скважины с цементом 4 и перфорационными отверстиями 6 обсадной колонны и перфорационными каналами 20, созданными стандартными зарядами. Вода 10, обычно именуемая попутно добываемой водой, изображена заполняющей ствол 2 скважины, а природный газ, обычно именуемый метаном угольных пластов, собирается около верха ствола 2 скважины, что обозначено позицией 12. В забое ствола 2 скважины может располагаться насос 14 попутно добываемой воды, наряду с устанавливаемым по выбору поверхностным вспомогательным насосом 16 для удаления попутно добываемой воды 10. Для направления метана 12 угольных пластов в технологическое оборудование предусмотрен трубопровод 18.

На фиг.2 представлено более подробное схематическое частичное сечение типичной угленосной свиты, в которой проходит обсаженный ствол 2 скважины с перфорационными отверстиями 6, созданными стандартными зарядами. Для обозначения одних и тех же признаков на разных чертежах употребляются идентичные позиции. На фиг.2 изображены типичные перфорационные каналы 20, простирающиеся в угольный пласт 8. Метан угольных пластов и вода собираются в перфорационных каналах 20 и нагнетаются под давлением, присутствующим в угольном пласте 8, в ствол 2 скважины для добычи.

На фиг.3 представлено схематическое частичное сечение типичной угленосной свиты, в которой проходит обсаженный ствол 2 скважины, изображенный на фиг.2, с увеличенными перфорационными каналами 22, созданными в соответствии с первым и вторым способами согласно изобретению. Размеры исходных перфорационных каналов 20 показаны пунктирными линиями. Очевидно, что протоки в перфорационных каналах 22 гораздо больше по размеру, что должно привести к большей добыче метана угольных пластов.

После того как скважина пробурена и в этой скважине зацементирована обсадная колонна, создают перфорационные каналы для обеспечения сообщения посредством текучих сред между коллекторами в свите и стволом скважины. Обычно применяют перфорирование кумулятивными зарядами, которые размещают в стреляющих перфораторах, которые транспортируют в скважину на гладком тросе, проволочном канате, трубе или носителе другого типа. Затем осуществляют стрельбу стреляющими перфораторами для создания отверстий в обсадной колонне и продолжения перфорационных отверстий в виде перфорационных каналов, проходящих в свиту. Как отмечалось ранее, обсаженные или не обсаженные скважины могут включать в себя предварительно установленную упаковку, содержащую композицию окислителя, а перфорирование можно проводить сквозь эту предварительно установленную упаковку. Эти способы можно использовать отдельно или совместно с кумулятивными зарядами, которые включают в себя окислитель в самом заряде. Способы могут предусматривать резкое уменьшение давления в стволе скважины после этапа сгорания и перед нагнетанием жидкости разрыва, поскольку известно, что это увеличивает добычу МУП.

Можно использовать стреляющий перфоратор любого типа. Например, первый тип представлен ленточным перфоратором, включающим в себя ленточный носитель, на котором могут быть установлены инкапсулированные кумулятивные заряды в капсулах. Инкапсулированные кумулятивные заряды содержатся в герметизированных капсулах для защиты кумулятивных зарядов от окружающей среды скважины. Другой тип перфоратора - это перфоратор с герметизированным полым носителем, включающий в себя полый носитель, в котором могут быть установлены не инкапсулированные кумулятивные заряды. Эти кумулятивные заряды могут быть установлены на загрузочной гильзе или ленте внутри полого носителя. В стенке кожуха полого носителя можно сформировать углубленные зоны (именуемые впадинами) для обеспечения облегченного проникновения реактивных струй из подожженных кумулятивных зарядов. Еще одним типом перфоратора является магазинный перфоратор с герметизированным полым носителем, включающий в себя множество сегментов перфоратора с полым носителем, в каждом из которых может быть установлен не инкапсулированный кумулятивный заряд.

На фиг.4А изображено продольное сечение типичного пулевого стреляющего устройства или запускающего устройства 100, которое можно использовать для ускорения пули 112, летящей сквозь обсадную колонну ствола скважины и угленосную свиту. Запускающее устройство 100 содержит в основном секцию 116 сопла, секцию 118 барабана и секцию 120 казенника. В варианте осуществления, показанном на фиг.4А, секция 120 казенника содержит камеру 122 рабочего тела, имеющую диаметр, превышающий диаметр канала 124 барабана 118 запускающего устройства. Доступ в камеру 122 обеспечивается с помощью пробки 126, в которой может быть расположена запальная свеча 128. На фиг.4В представлено частичное продольное сечение пули 200, которую можно использовать в пулевом стреляющем устройстве согласно фиг.4А. Размеры устройств, иллюстрируемых на фиг.4А и 4В приведены не в масштабе и несколько преувеличены, чтобы проиллюстрировать, как и где окислитель можно загружать и использовать в кумулятивном заряде в процессе осуществления первого способа согласно изобретению на практике. На фиг.4В, показано, что меньшая пуля 112 расположена перед большой полой пулей 188, содержащей композицию, в состав которой входит окислитель 186. Композиция может быть твердой, жидкой и газообразной или представлять собой любую комбинацию веществ в указанных состояниях, например, может присутствовать в форме суспензии или композиционного материала в виде твердых частиц, диспергированных в связующем, таком как полимерное связующее, или в геле. Когда основной заряд 134 рабочего тела (фиг.4А) активируется, его газы движут обе пули 112 и 186 через секцию 118 барабана. Когда эта сборка достигает большой скорости, может сработать воспламенительный состав, обеспечивающий задержку, вызывая активацию композиции 186. Давление газа движет легкую переднюю пулю 112 вперед с повышенными темпами ускорения, тогда как следующая полая пуля 188 продолжает сжимать газы композиции 186, гарантируя повышенное среднее давление для запуска этой второй пули. Это приводит к высокой скорости передней пули 112 без избыточно высокого давления в казеннике. Воспламенение композиции, содержащей окислитель 186, может быть достигнуто за счет использования горячих газов из основного заряда 134 рабочего тела в казеннике совместно с теплопроводной перегородкой (не показана). Нагретый чувствительный материал, такой как хлорат калия, имеющий низкую температуру воспламенения, можно перемещать в контакте с теплопроводной перегородкой и с композицией 186. Масса и толщина теплопроводной перегородки будет определять время задержки воспламенения теплочувствительного материала, а значит - и композиции 186.

На фиг.5А схематически изображен стреляющий перфоратор 300, который можно использовать при осуществлении второго способа согласно изобретению для перфорирования угольных пластов кумулятивными или иными зарядами с последующей обработкой композицией, содержащей окислитель. Стреляющий перфоратор 300 включает в себя полый носитель 312. Полый носитель 312 содержит несколько кумулятивных зарядов 320, которые прикреплены к ленте 322. В альтернативном варианте, кумулятивные заряды 320 могут быть прикреплены к загрузочной трубке внутри полого носителя 312. В иллюстрируемой компоновке кумулятивные заряды 320 располагаются в фазированной структуре. Можно также предусмотреть не фазированные компоновки. Существуют многие разновидности кумулятивных зарядов. Можно использовать любой тип заряда, модифицировав его в соответствии с изобретением.

Полый носитель 312 имеет кожух, содержащий, в основном, круглые проемы 314, как показано на фиг.5А. Проемы 314 предназначены для выравнивания с соответствующими кумулятивными зарядами 320 таким образом, что перфорирующая реактивная струя выходит сквозь проем, который обеспечивает путь малого сопротивления для перфорирующей реактивной струи. Это улучшает рабочие параметры реактивной струи, создающей отверстия в окружающей обсадной колонне, а также расширяющей перфорационные каналы в свиту, находящуюся за обсадной колонной.

Как показано на фиг.5В-5С, в основном конический кумулятивный заряд 320 включает в себя внешнюю оболочку 332, которая действует как вмещающий сосуд, предназначенный для поддержания силы детонации детонирующего взрывчатого вещества достаточно долго для формирования перфорирующей реактивной струи. В основном конический кумулятивный заряд 320 является глубоко проникающим зарядом, который обеспечивает относительно глубокое проникновение. Другой тип кумулятивного заряда включает в себя, по существу, не конические кумулятивные заряды (такие, как псевдополусферические, параболические или тюльпанообразные заряды). По существу, не конические заряды являются зарядами для больших отверстий, предназначенными для создания больших проходных отверстий в обсадной колонне.

Конический заряд 320, изображенный на фиг.5В, включает в себя основное взрывчатое вещество 336, такое, как те, которые рассмотрены выше, содержащееся внутри внешней оболочки 332 и заключенное между внутренней стенкой внешней оболочки 332 и внешней поверхностью облицовки 340, имеющую в основном коническую форму. В состав кумулятивного заряда может быть включен находящийся в отдельном отсеке окислитель, способный создавать локальные временные окислительные атмосферы и переносимый реактивной струей или подаваемый в перфорационные каналы после первоначального перфорирования. Запальник 334 обеспечивает детонационную связь между детонационным шнуром (не показан) и основным взрывчатым веществом 336. Запальник 334 инициируется детонационным шнуром, что в свою очередь инициирует детонацию основного взрывчатого вещества 336 для создания детонационной волны, которая проносится по кумулятивному заряду 320. Как показано на фиг.5С, при детонации облицовка 340 (исходная облицовка 340, представленная пунктирными линиями 340) сплющивается под действием силы детонации основного взрывчатого вещества 336. Материал из сплющенной облицовки 340 течет вдоль потоков (таких, как обозначенные позицией 149), образуя перфорирующую реактивную струю 146 вдоль оси J.

Передний конец перфорирующей реактивной струи движется со скоростями приблизительно 25000 футов в секунду (около 760 метров в секунду) и создает ударные давления в миллионы фунтов-сил на квадратный дюйм (тысячи мегапаскалей). Концевая часть реактивной струи первой пронизывает проем 314 в кожухе полого носителя 312 перфоратора. Затем передний конец перфорирующей реактивной струи проникает в текучую среду ствола скважины непосредственно в пределах контура проема 314. При скорости и ударных давлениях, создаваемых передним концом реактивной струи, текучая среда ствола скважины выдавливается и удаляется от переднего конца реактивной струи. Вместе с тем, из-за ограничения текучей среды ствола скважины, по существу, перпендикулярными боковыми поверхностями проема 314, расширение, сжатие и движение текучей среды ствола скважины ограничено, и текучая среда ствола скважины может быстро отражаться обратно в реактивную струю в боковой части реактивной струи (позади переднего конца). Когда перфорирующая реактивная струя проходит сквозь проем 314, она создает фронт волны сжатия в текучей среде, которая находится в проеме. Когда волна сжатия ударяется о боковые поверхности проема 314, большая часть волны сжатия отражается обратно к перфорирующей реактивной струе, что вызывает занос текучей среды ствола скважины обратно в реактивную струю.

При формировании проемов, эти проемы делают относительно глубокими, чтобы уменьшить путь сопротивления для перфорирующей реактивной струи, но не настолько глубокими, чтобы кожух носителя оказался неспособным выдерживать прикладываемые снаружи давления ствола скважины, воздействию которых подвергается носитель перфоратора. Размер проемов также оптимизируют для обеспечения прохождения реактивных струй сквозь выемки, а не сквозь кожух носителя вокруг выемок. Вместе с тем, размеры выемок ограничены для улучшения конструктивной целостности кожуха носителя, который должен выдерживать воздействие давлений ствола скважины, прикладываемых снаружи, и внутренних сил, создаваемых детонацией кумулятивных зарядов.

После перфорирования угленосной свиты с помощью устройства, как пояснено со ссылками на фиг.5А-5С, на перфорационные каналы наносят композицию, содержащую окислитель, что можно осуществить с помощью любого известного устройства, такого, как изображенное на фиг.5D. На фиг.5D изображен в частичном сечении упрощенный вариант 400 заряда 410 композиции, содержащей окислитель для использования при осуществлении второго способа согласно изобретению на практике, содержащий в основном кожух 424, который уплотнен на каждом конце гидравлическими уплотнениями 426а и 426b и содержит композицию 429, содержащую окислитель. Вблизи нижнего конца заряда 410 расположен запальник 430, соединенный с электрической системой зажигания (не показана) посредством электрических проводов и несущего кабеля 432. Заряд 410 крепится к кабелю 432 посредством крепежных приспособлений 434. К низу кабеля 432 может быть прикреплен груз 436 типа кабельной головки, что способствует и центровке заряда 410, и облегчению его опускания вниз по стволу скважины. Как правило, наружный диаметр кожуха 422 изменяется от значения менее дюйма до 3 дюймов (от значения менее 2,54 см до 7,62 см). Жесткость системы позволяет опускать заряд 410 неповрежденным в зону, подлежащую стимулированию, где он активируется приложением электрического тока к запальнику 430, который в свою очередь инициирует сгорание композиции 428, содержащей окислитель, на одном конце. Когда фронт пламени движется по материалу, регистрируется повышение давления у стенок кожуха 424, который может быть изготовлен из алюминия либо жесткого, пластичного или эластомерного материала. Если материал является жестким, то происходит продольный взрыв, когда давление достигает некоторого заданного уровня. Если материал пластичный, может сначала произойти расширение, а после него - разрушение в самом тонком сечении. В случае эластомерного материала достаточной толщины, исключительное набухание под действием внутреннего давления газа может происходить без действительного разрыва стенок кожуха 424. В любом случае, текучие среды, присутствующие в стволе 412 скважины, окружающем систему, быстро перемещаются наружу сквозь перфорационные отверстия 422 в обсадной колонне скважины, а в перфорационные каналы 20 подается окислитель. Любые препятствия, такие как песок, деготь и обломки 420 породы, попадающие в перфорационные отверстия 422 обсадной колонны, уносятся в радиальном направлении в перфорационные каналы 20 или в окружающий угольный пласт 414. Крепежные приспособления 434 могут содержать металлические запоры, пластмассовые или эластомерные материалы, которые деформируются во время расширения газа, но могут возвращаться в свое исходное положение после того, как кожух 424 либо разорвется, либо возвратиться к своему исходному размеру после выброса газа сквозь слабые места или сквозь концы после сброса гидравлических уплотнений 426. Назначение крепежных приспособлений состоит в том, чтобы обезопасить систему во время ее путешествия с поверхности в продуктивную зону 414 и сохранить весь кожух 424 или значительную его часть после образования газа. Это важно, в частности, в скважинах, которые снабжены насосным агрегатом и в которых обломки породы, плавающие в текучей среде скважины, могут серьезно помешать работе шаровых и тарельчатых клапанов.

Альтернативные способы согласно изобретению зависят не от увеличения размера перфорационных каналов, а от увеличения размера кливажей и разрывов в угольных пластах. Гидравлический разрыв или разлом пласта - это стимулирующая обработка, обычно проводимая на нефтяных и газовых скважинах в коллекторах с малой проницаемостью. Специально разработанные жидкости закачивают под высоким давлением и с высокой скоростью в интервал коллектора, подлежащий обработке, вызывая раскрытие разрывов. Крылья разрывов расходятся от ствола скважины в противоположных направлениях в соответствии с естественными механическими напряжениями внутри свиты. С технологической жидкостью смешивают расклинивающий агент, такой как зерна песка некоторого конкретного размера чтобы поддерживать разрыв открытым, когда обработка завершается. Гидравлический разрыв пласта создает сообщение, обуславливаемое высокой проводимостью, с большой площадью свиты и обходит любые повреждения, которые могут существовать в зоне около ствола скважины. Можно использовать шаровые уплотнения - малые сферы, предназначенные для уплотнения перфорационных каналов, которые принимают большинство жидкости, тем самым переводя проводимые в коллекторе обработки в другие участки целевой зоны. Шаровые уплотнители вводят в технологическую жидкость и перекачивают вместе с ней. Эффективность механического перевода этого типа применительно к удержанию шариков на месте, весьма зависит от падения давления на проникающей полости и геометрии самой проникающей полости.

На фиг.6 представлено схематическое частичное сечение типичной угленосной свиты, в которой проходит не обсаженный ствол 32 скважины, иллюстрирующее и разрывы 40 исходного размера, и пример того, как можно увеличить эти разрывы с помощью способов согласно изобретению. Для закачивания композиции, способной создавать локальные временные окислительные атмосферы в окрестности исходных разрывов 40 через посредство ряда отверстий 33 в стволе 32 скважины, что приводит к сгоранию и последующему росту размера разрывов, как показано позициями 42 и 44, можно использовать насос 30 высокого давления для гидравлического разрыва. За этим гидравлическим разрывом пласта без расклинивания может последовать стадия гидравлического разрыва пласта с помощью расклинивающего агента. При осуществлении этого способа согласно изобретению, получившего название «гидравлический разрыв пласта с травлением за счет быстрого окисления», технологическую жидкость разрыва нагнетают в угольный пласт с большей скоростью, чем может допустить матрица угольных кливажей. Это быстрое нагнетание вызывает прирост давления в стволе скважины до тех пор, пока оно не окажется достаточным для преодоления сжимающих механических напряжений грунта и предела прочности угля при растяжении. При этом давлении уголь проваливается, обеспечивая формирование трещины или разрыва. Продолжающееся нагнетание увеличивает длину и ширину разрыва. Этот способ приводит к вскрытию кливажей, ориентированных в соответствии с механическими напряжениями в угле. Для обеспечения условий реакции быстрого окисления в угле рядом с вносимыми разрывами в жидкость разрыва добавляют композицию, способную создавать локальные временные условия окисления. В альтернативном варианте, композицию, способную создавать локальные временные среды окисления, можно применять после стандартного этапа гидравлического разрыва пласта. Реакция быстрого окисления приведет к удалению части угля и созданию проточного канала, который заглубляется в свиту и остается открытым, когда скважину возвращают в эксплуатацию. Обработку, предусматривающую гидравлический разрыв пласта с травлением за счет быстрого окисления, можно применять как автономную стимулирующую обработку или как предварительную обработку для осуществления традиционного гидравлического разрыва пласта расклинивающим агентом с целью устранения извилистых сужений около ствола скважины, которые зачастую приводят к преждевременному окончанию обработки расклиниваемого разрыва из-за создания расклинивающим агентом перемычек около ствола скважины.

Инициирование сгорания в угольном пласте 8 можно осуществлять любым из множества уже известных способов, включая - но не в ограничительном смысле - использование электрических нагревателей, предварительный нагрев топлива и окислителя (либо такого же, как окислитель, используемый для создания локальных временных окислительных зон, любо другого) таким образом, что они самовозгораются, использование электрического провода и источника питания для создания искры, и т.п. В некоторых вариантах осуществления, источник воспламенения можно располагать рядом с некоторым местом в стволе скважины, например, в отверстии 33 или около него, где композиция, содержащая окислитель, нагнетается в угольный пласт 8. Источник воспламенения может быть соединен с вводным проводом источника воспламенения, а этот вводной провод может быть подключен также к источнику питания источника воспламенения. Источник воспламенения можно использовать для инициирования окисления МУП, присутствующего в проникающей полости 20. После инициирования, источник воспламенения можно увернуть или отключить.

Хотя выше подробно описаны лишь несколько возможных вариантов осуществления этого изобретения, специалисты в данной области техники легко поймут, что, в сущности, не выходя за рамки объема притязаний изобретения, в эти возможные варианты осуществления можно внести многочисленные изменения. Соответственно, все такие изменения следует считать находящимися в рамках объема притязаний этого изобретения, определяемых нижеследующей формулой изобретения.

Реферат

Предложенная группа изобретений относится к горной промышленности, в частности к добыче метана из угольных пластов. Техническим результатом является повышение величины извлечения метана из угольного пласта. Способ увеличения добычи метана из угленосной свиты содержит следующие стадии: бурение скважин в угольный пласт; перфорирование пласта с помощью заряда для образования исходных перфорационных каналов; инициирование сгорания угля. При этом перфорирующий заряд имеет стандартную зарядную часть и композицию, способную формировать локализованные временные окислительные среды в исходных перфорационных каналах. Инициирование сгорания угля осуществляют в присутствии окислительных сред для увеличения исходных перфорационных каналов. Другие способы содержат: перфорирование угленосной свиты с помощью стандартного перфорирующего заряда для создания перфорационных каналов и обработку этих перфорационных каналов композицией, создающей в них временные локализованные окислительные среды, включающие в себя окислитель, и инициирование сгорания угля с использованием избытка окислителя для увеличения исходных перфорационных каналов. 4 н. и 8 з.п. ф-лы, 1 табл., 10 ил.

Комментарии