Способ химической переработки древесины - RU2671161C1

Код документа: RU2671161C1

Описание

Изобретение относится к способам получения продуктов тонкого органического синтеза ванилина (В, 4-гидрокси-3-метоксибензальдегид), сиреневого альдегида (СА, 4-гидрокси-3,5-диметоксибензальдегид) и целлюлозы. Ванилин широко применяется в кондитерской, фармацевтической и парфюмерно-косметической промышленности. Сиреневый альдегид может служить удобным исходным соединением для синтеза 3,4,5-триметоксибензальдегида - сырья для производства различных фармацевтических препаратов: триметоприма, бисептола, бактрима.

Известен способ получения ванилина и сиреневого альдегида окислением осиновой древесины гидроокисью меди или нитробензолом [Pepper J.M. Casselman, B.W. Karapally J.С.Lignin oxidation. Preferential use of cupric oxide. Can. J. Chem., 1967, 45 (23), 3009-3012].

Основной недостаток этого метода заключается в больших расходах дорогих окислителей, а также трудностях очистки В и СА от побочных продуктов восстановления нитробензола.

Известен способ получения ванилина и сиреневого альдегида каталитическим окислением древесины широколиственных пород (дуба, бука, граба) кислородом [Dardelet S., Froment P., Lacoste N., Robert A. Aldehyde syringique. Possibilites de production a partir de bois feuillus. Revue A.T.I.P., 1985, v. 39, No 5, p. 267-274].

Основной недостаток метода в низких выходах целевых продуктов вследствие склонности лигнинов твердых пород древесины к конденсации.

Известен способ химической переработки древесины хвойных пород каталитическим окислением сырья в щелочной среде при 170°С в ванилин и целлюлозу с последующим ее кислотным гидролизом [RU 2158192, опубл. 27.10.2000].

Основной недостаток известного способа заключается в высоком расходе щелочи (30 и более кг на кг ванилина). Этот недостаток обусловлен, в частности, окислением гемицеллюлоз, что требует дополнительного расхода щелочи и кислорода.

Известен способ переработки древесины мелколиственных пород в продукты тонкого органического синтеза (ванилин, сиреневый альдегид и левулиновую кислоту) каталитическим окислением кислородом в щелочной среде в присутствии гидроксида меди в качестве катализатора [RU 2119427, С1, 27.09.1998].

Основной недостаток известного способа заключается в высоком расходе щелочи (12 кг на кг альдегидов). Этот недостаток обусловлен тем, что осина и, тем более, береза содержат значительное количество гемицеллюлоз (до 30 вес. %), а при получении ароматических альдегидов они окисляются, что требует дополнительного расхода щелочи и кислорода.

Наиболее близким по существу к заявляемому способу является способ химической переработки древесины кислотным предгидролизом и последующим каталитическим окислением сырья кислородом в щелочной среде при 170°С в ванилин, сиреневый альдегид и целлюлозу [RU 2219048, опубл. 20.12.2003]. Предварительный кислотный гидролиз древесины позволяет снизить расход щелочи за счет удаления гемицеллюлоз.

Тем не менее, основным недостатком известного способа является высокий расход щелочи (11,5 кг на кг альдегидов) и кислорода. Названный недостаток обусловлен тем, что в процессе окисления кислород расходуется не только на образование целевых альдегидов, но и на глубокое окисление в углекислый газ и карбоновые кислоты. Эти продукты связывают щелочь, что приводит к значительному ее непродуктивному расходованию.

Задача изобретения - снижение расхода щелочи в процессе переработки древесины в ванилин, сиреневый альдегид и целлюлозу.

Технический результат изобретения - сокращение расхода щелочи и кислорода в процессе каталитического окисления лигноцеллюлозы в ароматические альдегиды и целлюлозу.

Технический результат достигается тем, что в способе химической переработки древесины кислотным предгидролизом и последующим каталитическим окислением лигноцеллюлозы кислородом в щелочной среде в ванилин, сиреневый альдегид и целлюлозу, согласно заявляемому изобретению, кислород в реактор в ходе процесса окисления подают 2-5 отдельными порциями по 8-22 масс. % в расчете на лигнин сырья через равные промежутки времени до достижения максимума концентрации ароматических альдегидов.

Проведенные исследования показали, что отмеченный недостаток известного способа, а именно, высокий расход щелочи, можно устранить путем подачи кислорода в реактор не непрерывным потоком, поддерживая постоянное его давление, а небольшими порциями (2-5 порций по 8-22% от объема кислорода, поглощаемого в известном способе). В результате расход щелочи в расчете на килограмм альдегидов снижается на 10-37% по сравнению с прототипом.

Общими признаками заявляемого способа и прототипа являются:

- проведение процесса кислотного предгидролиза древесины;

- проведение процесса окисления в щелочной среде молекулярным кислородом в присутствии катализатора под давлением при повышенной температуре в ароматические альдегиды и целлюлозу.

Отличительный признак заявляемого изобретения заключается в том, что кислород в реактор в ходе процесса подают 2-5 отдельными порциями по 8-22 мас.% в расчете на лигнин через равные промежутки времени до достижения максимума концентрации ароматических альдегидов.

Благодаря отличительному признаку в заявляемом изобретении значительно сокращен расход щелочи (на 10-37%) и кислорода по сравнению с известным способом каталитического окисления лигноцеллюлозы в ароматические альдегиды и целлюлозу.

Способ подтверждается конкретными примерами.

Пример 1. Для проведения эксперимента использовали опилки березовой древесины, фракция 3-5 мм. Древесина содержала лигнина - 19,6 мас.%, целлюлозы - 45 мас.%, пентозанов - 27 мас.%.

Предгидролиз 9 г древесины проводили в реакторе из нержавеющей стали 12Х18Н10Т емкостью 100 мл при 120°С в течение 30 мин 0,5% серной кислотой, гидромодуль 1:10. Остаток древесины промывали водой и высушивали, его выход составил 71 мас.% в расчете на использованную древесину.

Окисление остатка древесины после предгидролиза (содержание лигнина в нем 1,8 г) проводили во встряхиваемом реакторе из нержавеющей стали 12Х18Н10Т емкостью 100 мл. Реактор оборудован системами термостатирования, регулируемой подачи и регистрации объема поглощенного кислорода и регулирования рабочего давления в автоклаве.

6,0 г предгидролизованной древесины (лигноцеллюлозы, 1,8 г лигнина) в 60 мл раствора, содержащего 100 г/л NaOH (количество загруженной щелочи - 6,0 г) с добавкой 4,0 г пятиводного сульфата меди в качестве катализатора, загружали в реактор, подавали в него аргон до давления 0,2 МПа и нагревали до 160°С.

В момент разогрева реактора в него подавали 180 мг (10 мас.% в расчете на лигнин) кислорода из калиброванной емкости. Следующие четыре порции кислорода по 180 мг подавали последовательно через каждые 5 мин после предыдущей порции. Реактор выдерживали 5 мин после пятой порции кислорода и охлаждали.

Реакционную массу отфильтровывали, фильтрат нейтрализовали 30%-ной серной кислотой до рН 3-4 и дважды экстрагировали равным объемом этилацетата. Объединенный экстракт упаривали и анализировали методом ГЖХ. В результате получено: ванилина 0,18 г, сиреневого альдегида 0,50 г. Суммарный выход ванилина и сиреневого альдегида составляет 38 мас.% в расчете на лигнин исходной древесины.

Твердый остаток (целлюлозный остаток) промывали небольшим количеством 5% серной кислоты, фильтрат раствор сульфата меди использовали в качестве катализатора при проведении следующих экспериментов.

Выход промытого кислотой целлюлозного остатка составил 3,78 г или 42 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,18 г (10%); сиреневого альдегида - 0,50 г (27,8%).

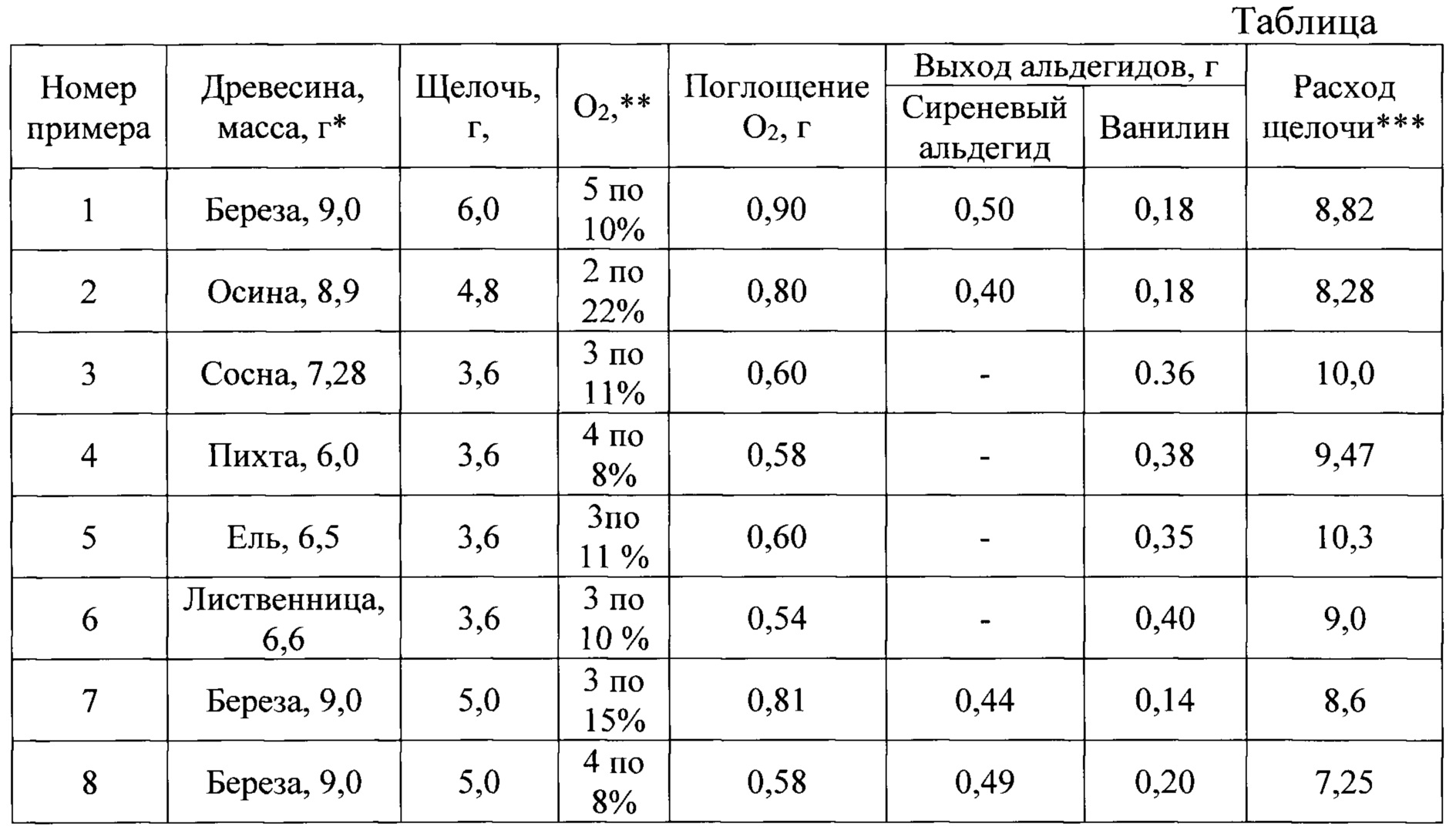

Расход щелочи в пересчете на килограмм ванилина и сиреневого альдегида составил 8,82 кг (в притотипе - 11,5 кг), расход кислорода - 1,32 кг/кг (см. табл.).

Пример 2. Опыт проводили, как и в примере 1, но в качестве сырья использовали 8,9 г осиновых опилок. В реактор окисления загружали 4,8 г щелочи, кислород подавали в реактор двумя порциями по 22 мас.% в расчете на лигнин (0,8 г в сумме) через 20 мин.

Выход промытого кислотой целлюлозного остатка составил 3,40 г или 38,2 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,18 г (10 мас.% в расчете на лигнин древесины); сиреневого альдегида - 0,40 г (22,2 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина и сиреневого альдегида составил 8,28 кг, расход кислорода - 1,38 кг/кг.

Пример 3. Опыт проводили, как и в примере 1, но в качестве сырья использовали 7,28 г сосновых опилок. В реактор окисления загружали 3,6 г щелочи, кислород подавали в реактор тремя порциями по 11 мас.% в расчете на лигнин (0,6 г в сумме) через 10 мин.

Выход промытого кислотой целлюлозного остатка составил 3,12 г или 42,8 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,36 г (20 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина составил 10,0 кг, расход кислорода - 1,67 кг/кг.

Пример 4. Опыт проводили, как и в примере 1, но в качестве сырья использовали 6,0 г пихтовых опилок. В реактор окисления загружали 3,6 г щелочи, кислород подавали в реактор четырьмя порциями по 8 мас.% в расчете на лигнин (0,6 г в сумме) через 7 мин.

Выход промытого кислотой целлюлозного остатка составил 2,30 г или 38,3 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,38 г (21,1 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина составил 9,47 кг, расход кислорода - 1,53 кг/кг.

Пример 5. Опыт проводили, как и в примере 1, но в качестве сырья использовали 6,5 г еловых опилок. В реактор окисления загружали 3,6 г щелочи, кислород подавали в реактор тремя порциями по 11 мас.% в расчете на лигнин (0,6 г в сумме) через 10 мин.

Выход промытого кислотой целлюлозного остатка составил 2,93 г или 45,1 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,35 г (19,4 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина составил 10,3 кг, расход кислорода - 1,71 кг/кг.

Пример 6. Опыт проводили, как и в примере 1, но в качестве сырья использовали 6,6 г опилок древесины лиственницы. В реактор окисления загружали 3,6 г щелочи, кислород подавали в реактор тремя порциями по 10 мас.% в расчете на лигнин (0,54 г в сумме) через 10 мин.

Выход промытого кислотой целлюлозного остатка составил 2,09 г или 31,7 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,40 г (22,2 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина составил 9,0 кг, расход кислорода - 1,35 кг/кг.

Пример 7. Опыт проводили, как и в примере 1, но в качестве сырья использовали 9,0 г березовых опилок. В реактор окисления загружали 5,0 г щелочи, кислород подавали в реактор тремя порциями по 15 мас.% в расчете на лигнин (0,81 г в сумме) через 10 мин.

Выход промытого кислотой целлюлозного остатка составил 3,68 г или 40,9 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,14 г (7,8 мас.% в расчете на лигнин древесины); сиреневого альдегида - 0,44 г (24,4 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина и сиреневого альдегида составил 8,6 кг, расход кислорода - 1,40 кг/кг.

Пример 8. Опыт проводили, как и в примере 1, но в качестве сырья использовали 9,0 г березовых опилок. В реактор окисления загружали 5,0 г щелочи, кислород подавали в реактор четырьмя порциями по 8 мас.% в расчете на лигнин (0,58 г в сумме) через 7 мин.

Выход промытого кислотой целлюлозного остатка составил 3,75 г или 41,7 мас.% в расчете на исходную древесину.

В результате проведенного эксперимента получено в расчете на лигнин древесины: ванилина - 0,20 г (11,1 мас.% в расчете на лигнин древесины); сиреневого альдегида - 0,49 г (27,2 мас.% в расчете на лигнин древесины).

Расход щелочи в пересчете на килограмм ванилина и сиреневого альдегида составил 7,5 кг, расход кислорода - 0,84 кг/кг.

Таким образом, в заявляемом изобретении расход щелочи сокращен по сравнению с прототипом на 10-37% (см. таблицу).

Расход щелочи и кислорода при каталитическом окислении предгидролизованной древесины различных пород кислородом в ванилин, сиреневый альдегид и целлюлозу

Примечания: *масса лигнина, загружаемого в реактор во всех экспериментах - 1,8 г., **количество подаваемых в реактор порций кислорода и его количество, в масс. % в расчете на лигнин, ***расход щелочи, в кг на кг альдегидов.

Реферат

Заявляемое изобретение относится к способу получения продуктов тонкого органического синтеза - ванилина, сиреневого альдегида и целлюлозы. Способ химической переработки древесины включает кислотный предгидролиз с последующим каталитическим окислением сырья кислородом в щелочной среде при повышенной температуре и давлении в ванилин, сиреневый альдегид и целлюлозу. На стадии каталитического окисления кислород в реактор подают 2-5 отдельными порциями по 8-22 мас.% в расчете на лигнин через равные промежутки времени до достижения максимума концентрации ароматических альдегидов. Технический результат изобретения заключается в сокращении расхода щелочи и кислорода в процессе каталитического окисления лигноцеллюлозы в ароматические альдегиды и целлюлозу. 1 табл., 8 пр

Комментарии