Белковый продукт из пивной дробины и способ его получения - RU2730134C1

Код документа: RU2730134C1

Чертежи

Описание

Область техники

Группа изобретений относится к пищевой промышленности и касается технологии переработки отходов пивоваренной промышленности, а именно способа переработки пивной дробины с получением белкового ячменного продукта в виде порошка (концентрат), который может быть использован в продуктах питания с лечебно-профилактическими и диетическими свойствами. В частности, белок пивной дробины представляет наиболее значимый интерес для использования в хлебобулочных изделиях, кондитерских изделиях, колбасном производстве, спортивном и диетическом питании. Кроме того, изобретение может найти применение в животноводстве в качестве кормовой добавки, и сельском хозяйстве в качестве удобрения для почв и др.

Уровень техники

На пивоваренных заводах после производства пива образуются отходы в виде пивной дробины, состоящей из остатков оболочки ячменя, частичек зерна, насыщенных белком и жиром. Именно эта пивная (солодовая) дробина представляет наибольший интерес из всех вторичных сырьевых ресурсов пивоваренной промышленности, поскольку она образуется в большом количестве и содержит множество ценных пищевых компонентов.

Пивная дробина получается на стадии фильтрования осахаренного пивного затора. Процентный массовый состав пивной дробины в отходах пивного производства составляет не менее 98%. Дробина состоит из жидкой и твердой фаз. Твердая фаза, которая в пивной дробине составляет ориентировочно 45%, содержит оболочки зерна, частицы ядер зерна. В составе пивной дробины присутствуют жиры, клетчатка, а также аминокислоты: гистидин, лизин, лейцин, изолейцин, метионин, валин, глицин, треонин, серин, аланин, аргинин, фенилаланин, тирозин и др. Предприятиями пивоваренной промышленности России ежегодно утилизируется более 3,5 млн. тонн пивной дробины, содержание протеина в которой составляет 25-28%, что почти в 3 раза превышает его содержание в ячмене. Калорийность сырой дробины составляет 115 кал/г, а сухой (с влажностью 7-10%) - 440 кал/г. Содержание компонентов в пивной дробине зависит от сорта ячменя; технологии производства пивного солода; рецепта солодовой смеси для производства пива; рецепта затирки солода при производстве пива и т.д. Однако, получаемое количественное содержание белков, жиров, углеводов и клетчатки в составе пивной дробины имеет небольшой разброс в пределах 1-5%.

В настоящее время пивная дробина в нативном виде не находит широкого применения в связи с тем, что ее транспортировка и хранение затруднены – уже при температуре 15-30°С через 6-8 часов в пивной дробине начинаются процессы брожения и она становится непригодной для переработки и дальнейшего использования.

Из уровня техники известны различные способы переработки пивной дробины для применения в качестве кормовой добавки, основанные на ее предварительной сушке с последующей грануляцией или помолом (например, EP0694609A2; WO2010053493A1; WO2010117288A1; WO9822751A1). Однако часть белковых веществ дробины при сушке превращается в не перевариваемую форму, что вызывает снижение питательной ценности сухой дробины по сравнению с дробиной влажной. Конечное содержание белка в высушенной пивной дробине составляет всего 27-28%. Кроме того, этот продукт содержит значительное количество (до 80%) не перевариваемой шелухи ячменного солода. Кроме того, сушка пивной дробины требует значительных энергозатрат, в связи с чем, не всегда оправдана экономически при производстве из нее комбикормов.

Из уровня техники известны способы более глубокой переработки отходов пивоваренного производства. В частности, известен способ переработки жидкой пивной дробины влажностью 90-92%, который предусматривает обработку исходного сырья путем двухступенчатого прессования: на первой ступени до влажности 70-75%, на второй - до влажности 40-45%, и двух стадийной сушки: на первой - до влажности 20-25%, а на второй - до влажности 10%, с получением сухой кормовой добавки (RU2215426). Недостатком этого способа является то, что при прессовании из сырья удаляется фугат, содержащий значительное количество питательных веществ. Кроме того, конечный продукт также характеризуется высоким содержанием ячменной шелухи.

Из уровня техники известен способ получения из пивной дробины белкового продукта с содержанием белка от 60% до 90% (WO2018136234A1). Способ заключается в химико-термической обработке пивной дробины, для чего в емкость для гидролиза при постоянном перемешивании добавляют смесь, состоящую из отработанного зерна и воды, затем добавляют глюкоамилазу, полученную смесь нагревают до температуры от 30 до 70°C, проводят измельчение частиц зерна в указанной смеси до среднего размера менее 500 мкм, затем доводят рН смеси до уровня примерно от 7 до 10,5 и добавляют щелочную протеазу для солюбилизации белка. Полученную смесь пропускают через сито с диаметром отверстий от 5 до 500 мкм, затем проводят ультрафильтрацию с использованием мембран с размером пор от 20 КДА до 40 КДА, а затем нанофильтрацию. Недостатком данного способа является необходимость использования сложного и дорогостоящего оборудования, длительный технологический цикл получения белкового продукта - 60-105 минут, из которых 30-60 минут занимает процесс измельчения, и 30-45 минут - гидролиз, а также использование в технологическом процессе опасных веществ - соляной или карбоновой кислот и щелочи. Кроме того, в процессе переработке пивной дробины используется большое количество воды от 8:1 до 11:1 по отношению к пивной дробине, в результате чего образуется значительное количество фугата, который является отходом производства и для его утилизации необходимо дополнительное оборудование.

Известна также белковая композиция, получаемая из отработанного зернового сырья в процессе производства пива, содержащая от 40 до 60% белков, от 12 до 18% липидов, от 2 до 6% волокнистых материалов и от 1 до 4% золы в пересчете на сухую массу и способ ее получения (EP0694609A2). Способ заключается в прессовании пивной дробины валковой мельницей с одновременным мокрым шелушением частиц дробины и последующим отделением полученного продукта от шелухи. Недостатком этого способа является то, что в процессе прессования вальцевыми мельницами из пивной дробины удаляется часть полезных компонентов. Кроме того, перед прессованием пивная дробина не измельчается и часть белка оказывается связанной внутри спрессованных частиц шелухи, в связи с чем при последующем удалении шелухи происходит потеря белка. Кроме того, для более эффективного отделения шелухи согласно известному способу полученную смесь (жидкую белковую суспензию) промывают большим количеством воды с просеиванием полученной суспензии через сита, с повторением процесса промывания и просеивания до 5 раз. В результате появляется большое количество фугата, который является отходом производства и для его утилизации необходимо дополнительное оборудование, обеспечивающее очистку фугата.

Наиболее близким к заявляемому решению является биологически активная мука из пивной дробины и способ ее получения, предусматривающий прессование сырой пивной дробины, разделение на твердую и жидкую фракции. При этом жидкая фракция проходит двойное прессование, а твердая фракция стерилизуется, сушится, измельчается до состояния муки, содержащей жирные кислоты (RU2250045). Однако, полученная данным способом мука с влажностью 10,8% характеризуется содержанием протеина не более 30 масс.%, при этом содержание аминокислот составляет не более 25 масс.%, в том числе незаменимых, определяющих питательную ценность белка – не более 10 масс.%.

Таким образом, все известные способы переработки пивной дробины, направленные на получение белкового порошка, характеризуются сложностью и длительностью процесса выделения белков, высоким выходом фугата, который является отходом производства, и для утилизации которого необходимо дополнительное оборудование.

Раскрытие изобретения

Техническим результатом заявляемой группы изобретений является получение продукта переработки пивной дробины в виде белкового ячменного концентрата с содержанием белка не менее 50 масс.% в сухом остатке с пищевой энергетической ценностью 250 ± 15 ккал, при упрощении способа его получения. При этом количество фугата, являющегося отходом производства и направляемого на утилизацию, является минимальным в связи с его использованием в технологическом цикле для увлажнения исходного сырья, подаваемого на переработку.

Технический результат достигается белковым ячменным концентратом, полученным из пивной дробины, с влажностью не более 7%, размером частиц не более 0,1 мм и содержащим белки, жиры, клетчатку, золу, при этом содержание белка составляет не менее 50,0 масc.%. Оптимальным является состав белкового ячменного концентрата, содержащий белки, жиры, клетчатку, золу и аминокислоты, в следующем количестве в сухом остатке, масc.%:

белки – не менее 50,0

жиры – не более 12,0

клетчатка – не более 6,0

зола – менее 7,0

при этом содержание аминокислот составляет не менее 40,0.

Технический результат также достигается способом получения белкового ячменного концентрата (муки), заключающимся в том, что исходную пивную дробину разрыхляют до получения однородной массы, удаляют механические включения, затем увлажняют с последующим ее измельчением с одновременной гомогенизацией на коллоидной мельнице с получением пастообразной массы (пульпы), при этом увлажнение осуществляют посредством подачи воды или фугата при загрузке пивной дробины в коллоидную мельницу до влажности не более 95%, затем из полученной пульпы удаляют измельчённую шелуху с получением суспензии с содержанием белка не менее 50 масс.% в сухом остатке. При этом разрыхление до получения однородной массы и удаление механических включений проводят с использованием вибросита с размером отверстий сит 6-10 мм, и при частоте колебаний сита от 10 до 50 Гц амплитудой 2-20 мм. Измельчение сырья на коллоидной мельнице проводят при частоте вращения ротора 1800-3200 об/сек до размера частиц 0,1-0,9 мм. Подачу воды или фугата при загрузке пивной дробины в коллоидную мельницу осуществляют с обеспечением равномерного увлажнения сырья по объему. Удаление измельчённой шелухи после измельчения проводят посредством шнекового экстрактора, после которого суспензию подвергают вибрационной фильтрации через сита с размером ячеек 0,2-0,6 мм для удаления остаточных частиц шелухи. Затем полученную суспензию высушивают до содержания влаги не более 7%, при этом высушивание проводят в распылительной или вакуумной сушилке. В распылительной сушилке высушивание осуществляют в течение 8-10 часов при температуре не выше 200°С при мощности оборудования 20 литров продукта в час с получением концентрата с размером частиц не более 0,1 мм, предпочтительно не более 0,05 мм. В вакуумной сушилке высушивание осуществляют в течение 8-10 часов при температуре не выше 80°С при мощности оборудования 200 литров продукта за цикл сушки, при этом предварительно суспензию декантируют до содержания влаги не более 60 %, а после высушивания полученный сухой продукт в виде гранул размером от 0,1 до 5 мм измельчают до порошка с размером частиц не более 0,1 мм.

Получаемый белковый ячменный концентрат характеризуется высоким содержанием белка (не менее 50 масс.%, предпочтительно 60 - 65 масс.%), которое достигается измельчением пивной дробины с добавлением воды или фугата в коллоидной мельнице, тщательным отделением шелухи пивной дробины от пищевой части в шнековом сепараторе с дополнительным измельчением перерабатываемой смеси в процессе истирания смеси о фильтрующую сетку сепаратора его шнеком. Кроме того, в процессе переработки пивной дробины до конечного продукта в виде муки, фугат не накапливается, т.к. образующийся фугат направляется на рецикл для увлажнения исходного сырья и его количество, направляемое на утилизацию, составляет не более 1% от производительности линии по переработке пивной дробины, составляющей кг/1 мин.

Краткое описание чертежей

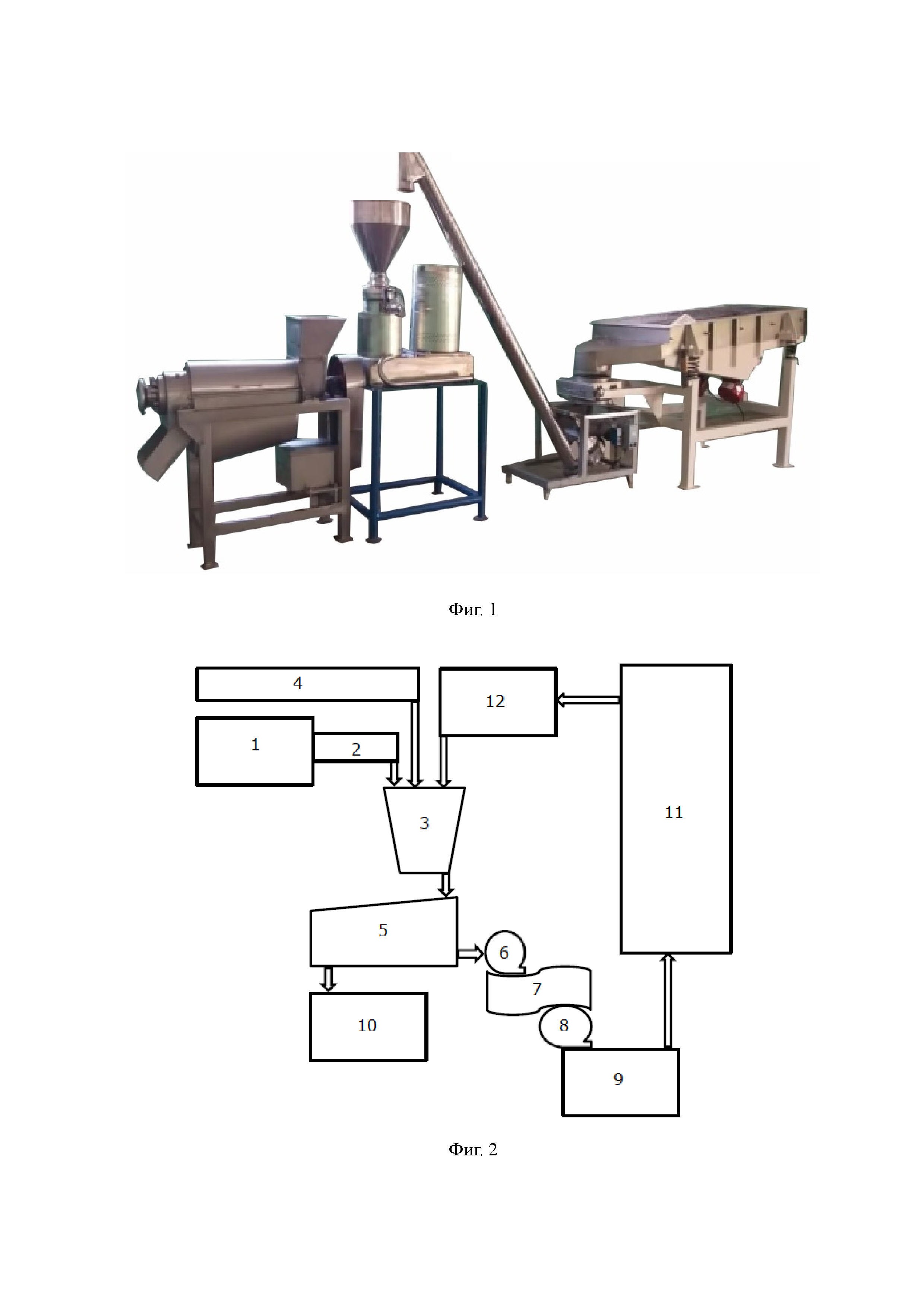

На фиг. 1 представлена фотография части опытной производственной линии для получения белковой суспензии из пивной дробины, включающей вибросито, транспортёр, коллоидную мельницу, шнековый экстрактор.

На фиг. 2 представлена схема производственной линии для осуществления заявляемого способа, где 1 – вибросито, 2 – транспортёр, 3 – коллоидная мельница, 4 – водопровод, 5 - шнековый экстрактор, 6, 8 - импеллерный насос, 7 - вибрационный фильтр, 9 – накопительная ёмкость для белковой суспензии, 10 - накопительная ёмкость для шелухи, 11 – блок обработки белковой суспензии для получения белкового концентрата, 12 – емкость для фугата.

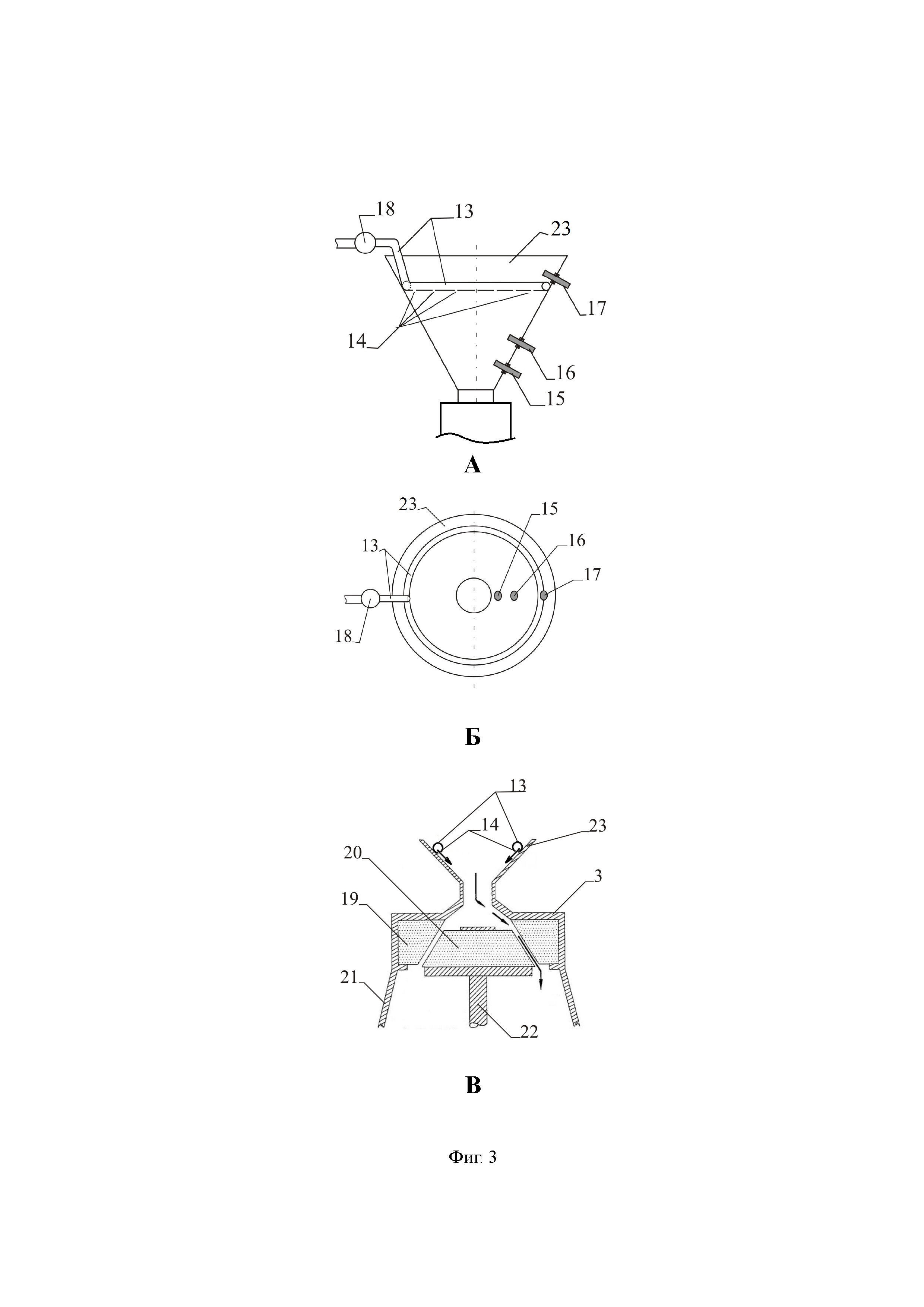

На фиг. 3 представлено схематичное изображение загрузочной емкости коллоидной мельницы, А - схема расположения конструктивных элементов в загрузочной емкости коллоидной мельницы, Б – вид сверху на загрузочную емкость, В – схематичное изображение коллоидной мельницы в поперечном разрезе, где 13 – кольцевой водяной трубопровод, 14 – отверстия в трубопроводе для подачи воды или фугата, 15, 16, 17 – датчики уровня, 18 – регулировочный вентиль подачи воды, 19 – статор, 20 – ротор, 21 – корпус статора, 22 – вал ротора, 23 – загрузочная емкость коллоидной мельницы 3.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого изобретения, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата.

Исходную пивную дробину с влажностью 70-90% подвергают переработке до истечения 3 часов после ее получения (с момента образования ее в качестве отхода пивного производства). Температура пивной дробины на момент поступления с производства может быть от 2°С до 80°С. Дробину загружают ручным или любым механизированным способом на вибросито 1 (фиг.1, 2) с размером ячеек сита 6-10 мм, снабженным магнитным уловителем, в котором происходит разрыхление пивной дробины и удаление из нее механических и металлических посторонних включений. Обработка на вибросите 1 заключается в просеивании дробины с частотой колебаний сита от 10 до 50 Гц амплитудой 2-20 мм в течение 2-10 секунд с получением сырья без комков и однородного состава для следующего этапа переработки, на котором производят его измельчение. Разрыхление пивной дробины до получения однородной массы с удалением механических включений может быть реализовано помимо вибросита любым другим известным из уровня техники устройством или набором устройств, обеспечивающим перечисленный функционал. Далее для измельчения разрыхлённую пивную дробину транспортером 2 подают в коллоидную мельницу 3 (фиг.3) или другой измельчитель, обеспечивающий измельчение до фракции 0,1-0,9 мм. При этом в процессе загрузки сырья в загрузочную емкость коллоидной мельницы постепенно, добавляют воду с обеспечением равномерного увлажнения сырья по объему, которое может осуществляться в непрерывном или пульсирующем режимах. Количество подаваемой воды, как правило, составляет от 0,5:1 до 1:1 по массе по отношению к пивной дробине. Расчет количества и скорости подачи воды может быть сделан предварительно исходя из измеренных исходных параметров влажности поступившей на переработку пивной дробины с учетом потери влажности при просеивании дробины через вибросито. Влажность пивной дробины, перерабатываемой в коллоидной мельнице, предпочтительно должна находиться в пределах 90-95%. В коллоидной мельнице 3 происходит равномерное ее перемешивание (и/или гомогенизация) до получения пастообразной однородной массы - пульпы с вязкостью предпочтительно 750-1400 сПа·с, которая затем самотеком поступает в шнековый экстрактор 5, в котором происходит дополнительное измельчение массы и ее разделение на суспензию с влажностью 90-95% и вязкостью 1,5 – 3 сПа·с и шелуху с размером частиц шелухи от 0,01 мм до 1,0 мм и влажностью 60-75%. Температура пивной дробины, обрабатываемой в коллоидной мельнице и шнековом экстракторе может быть от 2°С до 90°С. Подача дробины в коллоидную мельницу может осуществляться любыми известными из уровня техники средствами, например, шнековым, или ленточным, или скребковым транспортёром.

Измельчение пивной дробины в коллоидной мельнице 3 происходит в корпусе 21 между рабочими поверхностями ротора 20 и статора 19, например, при вращении ротора 20 мельницы со скоростью 1800-3200 об/сек, что позволяет обеспечить густую, однородную, но текучую консистенцию пульпы для максимального извлечения питательной фракции из исходного сырья на этапе шнековой экстракции. Фугат, полученный при последующей обработке суспензии (при ее концентрировании), предпочтительно использовать для подачи в коллоидную мельницу 3 вместо воды, что обеспечивает более полное извлечение питательной фракции, остающейся в фугате, а также позволяет избавиться от необходимости утилизации фугата, обеспечивая экономию ресурсов, необходимых в случае утилизации фугата для очистки перед сбросом в канализацию. Вода или фугат из блоков 5 или 12 подаются в воронкообразную загрузочную емкость (приемный бункер) 23 коллоидной мельницы 3 через отверстия 14 водяного трубопровода 13, расположенного по окружности емкости в ее верхней части выше отметки, характеризующей максимальную загрузку емкости сырьем. Регулирование количества подаваемой воды или фугата может осуществляться с помощью вентиля 18.

В предпочтительном варианте осуществления изобретения отверстия 14 в трубопроводе равномерно распределены по его длине, что обеспечивает равномерное увлажнение (разжижение) пивной дробины по всему объёму в процессе обработки.

После измельчения в коллоидной мельнице 3 пульпу подвергают обработке в шнековом экстракторе 5 со скоростью вращения шнека от 2 об/мин до 8 об/мин, что позволяет максимально быстро, в течение 1-2 секунд отделить пищевую суспензию от побочного продукта производства – ячменной шелухи. Для этого произведённая коллоидной мельницей 3 пастообразная масса (пульпа) самотёком поступает в шнековый экстрактор 5, где она сепарируется от шелухи с получением на выходе суспензии с влажностью не более 95%, и побочного продукта производства – ячменной шелухи с влажностью 60-75% и размерами частиц шелухи от 1,0 мм до 5,0 мм. Так как после обработки суспензии в шнековом экстракторе 5 в ней все еще остаётся 2-5% мелкой шелухи с размерами от 0,01 до 1,0 мм, суспензия передаётся импеллерным или другим насосом 6, рассчитанным на работу с суспензией со степенью загрязнения до 5% мелкими растительными фракциями с размером не более 1,0 мм, на следующий этап очистки в вибрационный фильтр 7 с размерами ячеек фильтра 0,2-0,6 мм, что позволяет практически полностью убрать из суспензии оставшуюся шелуху, которая остаётся после этапа шнековой экстракции. После вибрационного фильтра 7 посредством импеллерного насоса 8 суспензию перекачивают в накопительную емкость 9. Полученная белковая суспензия может выступать в качестве конечного продукта, который может быть использован в качестве пищевой или кормовой добавки, а также может быть заморожен для последующего использования. Полученную суспензию направляют на последующую технологическую обработку в блок 11 с целью получения из нее белкового продукта (концентрата) с влажностью не более 7%, размером частиц не более 0,1 мм, предпочтительно 0,05 мм, и содержанием протеина 50-65 масс.%. Для этого полученную суспензию высушивают в распылительной сушилке в течение 8-10 часов при температуре не более 200°С или вакуумной сушилке в течение 8-10 часов при температуре не более 80°С. При этом перед вакуумной сушкой суспензию декантируют до содержания влаги не более 60 %, полученную пастообразную массу высушивают, а полученный сухой продукт в виде гранул с размером от 0,1 до 5 мм дополнительно измельчают до размера частиц не более 0,05 мм.

Шелуха является побочным продуктом переработки пивной дробины и в процессе работы шнекового экстрактора шелуха самопроизвольно ссыпается в накопительный бункер, из которого шнековым или винтовым, или другим транспортёром передаётся в накопительную ёмкость 10. Описанная производственная линия может быть использована для получения белкового ячменного концентрата с содержанием белка менее 50 масс.%, например, 40, 42, 47 и 49 масс.% (с меньшей энергетической ценностью), при соответствующей настройке устройств. Такой продукт может найти применение, в областях, где отсутствуют требования по достижению максимально возможного количественного содержания белка в белковом продукте, например, в качестве прикорма для животных.

Пример 1. Получение белкового ячменного концентрата.

260 кг пивной дробины влажностью 75,59% (исходный состав, энергетическая ценность 150 ккал) загружали ручным способом на вибросито 1, в качестве которого был использован вибрационный стол XFZ1020 с одноуровневым ситом с ячейкой 10 мм, длина стола 2000 мм, ширина стола 1000 мм, частота вибрации 20 Гц, амплитуда вибрации 8 мм. С вибросита 1 массу ленточным транспортёром 2 подавали в коллоидную мельницу 3, в качестве которой использовали устройство KDDJ-1,5 мощностью 11 кВт с частотой вращения ротора 20 2200 об/мин, которая также была снабжена средством подачи питьевой воды из блока 4. В коллоидной мельнице пивная дробина увлажнялась водой, расчётное количество которой составило 170 литров (0,67:1), которая поступала в коллоидную мельницу со скоростью 15 литров в минуту, при этом увлажненная пивная дробина подвергалась измельчению до размера фракции 0,1-0,9 мм. Контроль процесса подачи исходного сырья и воды в загрузочную емкость 23 коллоидной мельницы 3 осуществлялся с помощью трех датчиков уровня 15, 16 и 17, встроенных в корпус загрузочной емкости 23 и микроконтроллера, расположенного в непосредственной близости от датчиков уровня, на раме стола, на котором установлена коллоидная мельница. При этом один из датчиков – верхний, 17, использован для контроля максимально возможной загрузки сырья в бункер (85-90 об.% от максимальной вместимости бункера), при достижении которого подавалась команда на остановку загрузочного транспортера; второй датчик – средний, 16, использован для контроля минимального уровня загруженного сырья (25-30 об.% от максимальной вместимости бункера), при достижении которого подавалась команда на включение загрузочного транспортера и подачу сырья в загрузочный бункер, что обеспечивало непрерывный процесс работы коллоидной мельницы. Третий датчик – нижний, 15, установлен у дна загрузочного бункера, на расстоянии 15 см от дна, для контроля минимально возможного количества сырья в бункере (10-15 об.% от максимальной вместимости бункера), ниже которого работа коллоидной мельницы прекращается до момента поступление очередной партии сырья. Полученная пульпа с вязкостью 900-1200 сП и влажностью 95% после коллоидной мельницы поступала в шнековый экстрактор 5, в качестве которого был использован агрегат марки KDLZ-1,5 мощностью 4 кВт с частотой вращения 4,5-10 об/мин, на выходе из которого получали суспензию с влажностью 95%, вязкостью 2,013 сП и побочный продукт производства – ячменную шелуху с влажностью 70,84%. Полученную суспензию посредством импеллерного насоса 6 мощностью 0,25 кВт с частотой вращения 1200 об/мин подавали на вибрационный фильтр 7 марки XZS-1200-1S мощностью 0,75 кВт с прозором отверстия 0,3 мм и после фильтрации, посредством импеллерного насоса 8 мощностью 0,25 кВт с частотой вращения 1200 об/мин перекачивали в накопительную ёмкость 9. Шелуха самопроизвольно ссыпалась в накопительную ёмкость 10. Таким образом, получали суспензию влажностью 93%, вязкостью 1,907 сП и размером частиц до 0,005-0,3 мм, которую высушили в экспериментальной распылительной сушилке HT-RY1500 в течение 8 часов при температуре 200°С до содержания влаги 5% (производительность распылительной сушки HT-RY1500 составляет 1500 мл суспензии в час). Было получено 20,8 кг белкового ячменного концентрата (образец 1), который характеризуется размером частиц не более 0,05 мм и пищевой энергетической ценностью 255 ккал и следующим составом, масс.% в сухом остатке (Таблица 1):

Таблица 1

Общее время переработки 260 кг пивной дробины составило 8 часов 25 минут.

Пример 2. Получение белкового ячменного концентрата.

Обработку 200 кг пивной дробины влажностью 85,0% (исходный состав, энергетическая ценность 150 ккал) до стадии получения суспензии проводили аналогично примеру 1. Таким образом, получили суспензию влажностью 92%, вязкостью 1,907 сП и размером частиц до 0,005-0,5 мм, которую пищевым центробежным насосом подавали на сепаратор-декантор (LW220) со скоростью 100 литров суспензии в час и обрабатывали суспензию до содержания влаги 60 %. Затем полученную пастообразную массу высушили в экспериментальной вакуумной сушилке (GRT-ZBG500) в течение 8 часов при температуре 80°С до содержания влаги 6,5% (производительность вакуумной сушилки составляет 200 литров суспензии за цикл сушки продолжительностью 8-10 часов). Затем полученный сухой продукт (гранулы размером от 0,1 до 5 мм) дополнительно измельчали до размера частиц 0,005-0,09 мм (дисковая мельница VLM-80, помол 80 кг/час). Было получено 16,0 кг белкового ячменного концентрата (образец 2), который характеризуется пищевой энергетической ценностью 245 ккал и следующим составом, масс.% в сухом остатке (Таблица 2).

Таблица 2

Общее время переработки 260 кг пивной дробины составило 8 часов 35 минут (обработка происходила в полупромышленном режиме).

Таким образом, полученный заявляемым способом белковый ячменный продукт (концентрат) характеризуется высоким содержанием белка с сохранением аминокислотного состава пивной дробины, а также низким содержанием жиров и клетчатки. Способ является простым в исполнении, не затратным по времени - время от загрузки сырья до выхода готового продукта в виде порошка, например, при расчете на 100 кг пивной дробины, составляет от 5 до 10 минут при производительности оборудования от 20 до 500 тонн/сутки, при этом количество фугата, являющегося отходом производства и направляемого на утилизацию, является минимальным и составляет не более 1% от производительности линии по переработке пивной дробины, составляющей кг/1 мин.

С помощью описанной производственной линии по заявляемому способу была проведена переработка пивной дробины, взятой с пяти разных производственных площадок. Количественное содержание компонентов в составе пивной дробины, отличалось от исходного состава, приведенного в табл. 1-2 в пределах 1-5%. В таблице 3 представлены составы белкового ячменного концентрата с наиболее оптимальным содержанием ключевых компонентов.

Таблица 3

В таблице 3 приведены параметры обработки пивной дробины (образцы 3-7).

Таблица 3

Исходя из выше представленных данных, можно сделать вывод о том, что, не смотря на использование на разных предприятиях разного сорта ячменя, отличий в технологии производства пивного солода, рецепта солодовой смеси для производства пива и т.д. заявляемым способом получают белкового ячменный концентрат с высоким содержанием белка. Двухэтапная обработка пивной дробины (коллоидной мельнице и шнековом экстракторе) без использования многоэтапных процессов прессования, сушки, химико-термической обработки позволяет получать высокобелковый продукт с содержанием белка не менее 50,0 масc.% в сухом остатке и без содержания глютена.

Способ позволяет максимально сохранить все ценные биологически активные компоненты исходной пивной дробины. Богатый химический состав пивной дробины с минимальным содержанием углеводов предопределяет перспективность ее использования в пищевой промышленности, в частности в производстве мучных кондитерских изделий, как белкового минерально-витаминной добавки.

Реферат

Изобретение относится к пищевой промышленности, а именно к способу переработки пивной дробины. Сущность способа заключается в том, что пивная дробина подвергается разрыхлению на вибросите, измельчению в коллоидной мельнице с добавлением воды или фугата, в пропорции от 0,5:1 до 1:1 по отношению к пивной дробине, для получения пастообразной однородной массы из пивной дробины, а затем эта масса подвергается обработке в шнековом экстракторе для дальнейшего измельчения и разделения на 2 фракции: суспензия с влажностью 90-95% и измельчённая шелуха пивной дробины с влажностью 60-75%, пригодная для дальнейшего промышленного использования. Затем суспензия передается на механическую фильтрацию для удаления остатков измельчённой шелухи, перекачивается насосом в накопительную ёмкость, а затем высушивается до содержания влаги не более 7%. Таким образом, полученный заявляемым способом белковый ячменный продукт (концентрат) характеризуется высоким содержанием белка с сохранением аминокислотного состава пивной дробины, а также низким содержанием жиров и клетчатки. Изобретение позволяет повысить уровень извлекаемости пищевых фракций пивной дробины до 90-95%, увеличить количество белков в белковом ячменном концентрате до 50-65 масс.% в сухом остатке. Изобретение позволяет получить продукт переработки пивной дробины в виде белкового ячменного концентрата размером частиц не более 0,1 мм с содержанием белка не менее 50,0 масс.% в сухом остатке с пищевой энергетической ценностью 250±15 ккал, при упрощении способа его получения. При этом количество фугата, являющегося отходом производства и направляемого на утилизацию, является минимальным в связи с его использованием в технологическом цикле для увлажнения исходного сырья, подаваемого на переработку. 2 н. и 10 з.п. ф-лы, 3 ил., 3 табл., 2 пр.

Комментарии