Способ разделения акриловой кислоты, содержащейся в качестве основного компонента, и глиоксаля, содержащегося в качестве побочного продукта в газообразной смеси продуктов частичного гетерогенно катализируемого парофазного окисления соединения-предшественн - RU2515279C9

Код документа: RU2515279C9

Описание

Данное изобретение касается способа разделения акриловой кислоты, содержащейся в качестве основного продукта, и глиоксаля, содержащегося в качестве побочного продукта в газообразной смеси продуктов частичного гетерогенно катализируемого парофазного окисления соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, при котором получают жидкую фазу Р, которая по меньшей мере на 70% от своей массы состоит из акриловой кислоты, а также, в пересчете на молярное количество содержащейся в ней акриловой кислоты, содержит по меньшей мере 200 мол. м.д. глиоксаля.

Акриловая кислота представляет собой важнейший мономер, который находит применение как таковой и/или в форме его сложных алкиловых эфиров для производства полимеров, используемых в области гигиены (например, суперабсорбирующих воду) (смотри, например, международные заявки WO 02/055469 и WO 03/078378).

Получение акриловой кислоты может осуществляться, например, путем гетерогенно катализируемого частичного окисления в газовой фазе соединения-предшественника, содержащего 3 атома углерода (например, пропилена, пропана, акролеина, пропионового альдегида, пропионовой кислоты, пропанола и/или глицерина) (смотри, например, европейскую заявку на патент ЕР-А 990 636, заявку на патент США US-A 5,198,578, европейские заявки на патент ЕР-А 1 015 410, ЕР-А 1 484 303, ЕР-А 1 484 308, ЕР-А 1 484 309, заявку на патент США US-A 2004/0242826 и международную заявку WO 2006/136336).

Как правило, в рамках такого гетерогенно-катализируемого частичного парофазного окисления получается не чистая акриловая кислота, а лишь газообразная смесь продуктов, содержащая акриловую кислоту, которая помимо этой акриловой кислоты также содержит компоненты, отличающиеся от акриловой кислоты, от которых эта акриловая кислота должна быть отделена.

Как на вид, так и на количественное содержание в газообразной смеси продуктов компонентов, отличающихся от акриловой кислоты, среди прочего, могут влиять чистота используемого в качестве исходного сырья соединения-предшественника, содержащего 3 атома углерода, а также условия реакции, при которых проводится это гетерогенно-катализируемое частичное парофазное окисление (сравни, например, немецкие заявки на патент DE-A 101 31 297 и DE-A 10 2005 052 917).

Из европейской заявки ЕР-А 770 592 известно, что газообразная смесь продуктов такого гетерогенно-катализируемого частичного парофазного окисления, среди прочего, может содержать в качестве отличающихся от акриловой кислоты компонентов различные альдегиды. Кроме того, из европейской заявки ЕР-А 770 592 известно, что самые незначительные количества альдегидных примесей, остающихся в акриловой кислоте, могут оказывать значительное отрицательное влияние на свойства акриловой кислоты. Так, в соответствии с техническим решением европейской заявки на патент ЕР-А 770 592, отдельные количества альдегида в акриловой кислоте должны были находиться в области менее 1 м.д., чтобы в рамках применения такой акриловой кислоты, прежде всего, в радикальных реакциях полимеризации, например, для получения суперабсорбирующих полимеров или полимеров, эффективных в качестве диспергирующих средств для буровых растворов на основе углеводородов или в качестве коагулянтов, достичь оптимальных характеристик продукции. Чтобы достичь такой степени разделения, в европейской заявке на патент ЕР-А 770 592 предлагают совместное применение акцепторов альдегидов. Однако их дополнительный расход одновременно обусловливает недостатки способа, предлагаемого в этой европейской заявке на патент ЕР-А 770 592.

Из европейской заявки на патент ЕР-А 1 298 120 известно, что в качестве возможного побочного продукта гетерогенно-катализируемого частичного парофазного окисления соединений-предшественников с 3 атомами углерода до акриловой кислоты при определенных условиях также может образовываться альдегид глиоксаль. Среди прочего, также и из-за того, что глиоксаль способствует нежелательной радикальной полимеризации акриловой кислоты, в европейской заявке на патент ЕР-А 1 298 120 рекомендуется таким образом проектировать получение акриловой кислоты, что образование глиоксаля как побочного продукта минимизируется (в качестве возможного источника образования глиоксаля в качестве побочного продукта в рамках гетерогенно-катализируемого частичного парофазного окисления соединений-предшественников акриловой кислоты, содержащих 3 атома углерода, в европейской заявке ЕР-А 1 298 120, среди прочих, установлена случайно содержащаяся в соединении-предшественнике с 3 атомами углерода примесь этилена, содержащая 2 атома углерода).

При дополнительном использовании способа разделения обратным осмосом согласно европейской заявке на патент ЕР-А 1 298 120 можно получить газообразную смесь продуктов, из которой акриловая кислота, также при циркуляции абсорбирующего агента, может быть переведена в жидкую фазу, которая содержит менее 100 масс. м.д. глиоксаля. Из жидкой фазы такого рода акриловая кислота, в соответствии с техническим решением европейской заявки на патент ЕР-А 1 298 120, далее сравнительно беспроблемно может отделяться при помощи способа разделения перегонкой. Недостатком этого способа действий, тем не менее, является необходимость обратного осмоса, который снижает объемную производительность.

В европейской заявке на патент ЕР-А 1 396 484 предлагается способ действий для разделения акриловой кислоты, содержащейся в качестве основного продукта, и глиоксаля, содержащегося в качестве побочного продукта в газообразной смеси продуктов частичного гетерогенно-катализируемого парофазного окисления соединений-предшественников акриловой кислоты, содержащих 3 атома углерода, отличающийся от способа действий, рекомендуемого в европейской заявке на патент ЕР-А 1 298 120, который допускает более высокое содержание глиоксаля как побочного продукта (среди прочего, это является преимуществом в том отношении, что допускает использование экономически более привлекательных, имеющих повышенное содержание примесей соединений-предшественников с 3 атомами углерода).

Он отличается тем, что акриловая кислота и глиоксаль сначала абсорбируются из газообразной смеси продуктов водным раствором. А затем вода из этого раствора отделяется путем азеотропной отгонки (ректификации). При этом, чтобы в значительной степени подавлять нежелательное образование полимера, следует действовать так, чтобы поток флегмы имел определенное содержание воды, а флегмовое число не было меньше определенной величины. Кроме того, следует поддерживать определенные температурные соотношения.

При этих условиях применимости глиоксаль в форме высококипящих гидратов накапливается в нижней части колонны вместе с акриловой кислотой.

Из указанной выше кубовой жидкости акриловая кислота после этого может быть отделена от гидратов глиоксаля перегонкой, причем эти гидраты глиоксаля, совершенно очевидно, больше не обладают свойством мономерного глиоксаля вызывать нежелательную радикальную полимеризацию акриловой кислоты или, во всяком случае, обладают этим свойством в значительно меньшем масштабе.

Собственные исследования фирмы-заявителя показали, что способность глиоксаля в качестве примеси в акриловой кислоте вызывать склонность акриловой кислоты к нежелательной радикальной полимеризации выражена значительно сильнее, по сравнению с другими возможными альдегидами из побочных реакций при гетерогенно катализируемом частичном парофазном окислении соединений-предшественников, содержащих 3 атома углерода (таких как, например, ацетальдегид, формальдегид, пропиональдегид, бензальдегид, бутиральдегид, акролеин), в пересчете на одинаковое молярное содержание примесей. По всей вероятности, это объясняется тем, что, как оказалось по результатам квантово-механических расчетов энергий диссоциации, с одной стороны, термические затраты на расщепление мономерного глиоксаля на два формильных радикала являются особенно незначительными, а, с другой стороны, получающиеся в результате этого формильные радикалы намного реакционноспособнее, чем, например, радикал водорода или метильный радикал (метод расчета CCSD(T) (метод связанных кластеров с одно-, двух- (и трехкратными) возбуждениями, англ. Coupled Cluster including Single, Double (and Triple) excitations)).

Эксперименты в совокупности с обзорами в литературе (например, L'actualite chimique, Mai 1982, страницы с 23 по 31, а также цитируемая в этой публикации литература) показали, что гидраты глиоксаля уже не обладают указанным выше выраженным действием мономерного (молекулярного) глиоксаля, вызывающим полимеризацию.

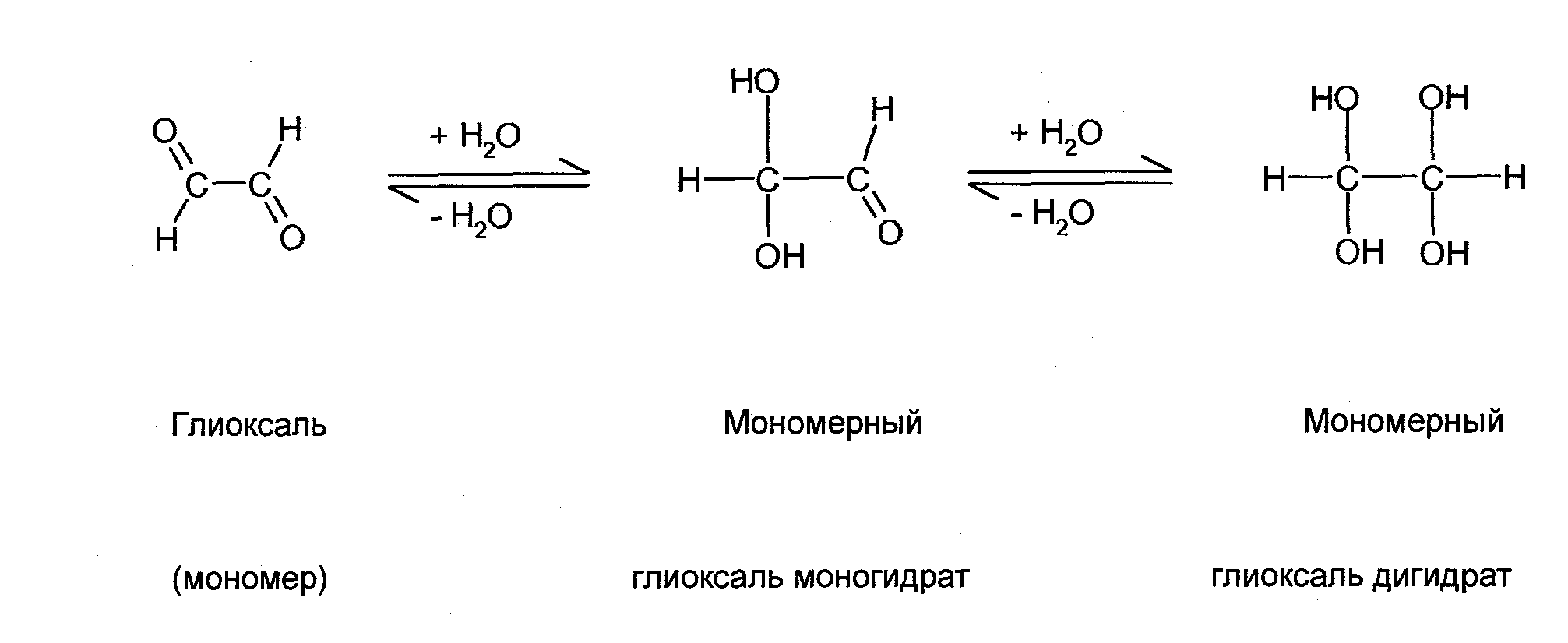

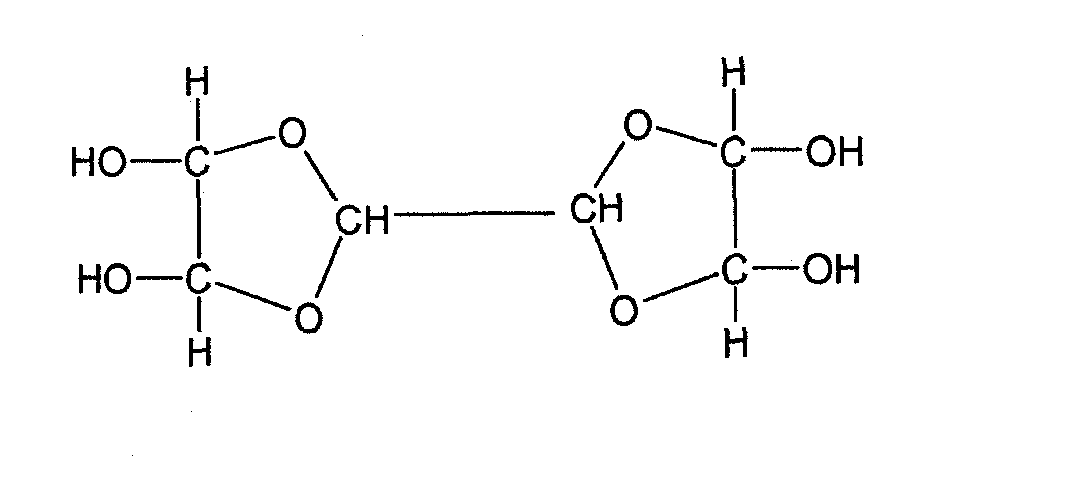

При этом глиоксаль гидраты образуют две группы разновидностей гидратов. Первая группа состоит из мономерного глиоксаль моногидрата и из мономерного глиоксаль дигидрата:

Оба вышеназванных глиоксаль гидрата образуются уже при сравнительно мягких условиях (низкие температуры, ограниченное содержание воды являются достаточными).

Однако реакция образования как мономерного глиоксаль моногидрата, так и мономерного глиоксаль дигидрата является ярко выраженной обратимой реакцией. То есть, хотя каждый из обоих вышеназванных гидратов более не обладает выраженной способностью мономерного глиоксаля вызывать полимеризацию, тем не менее, из обоих этих гидратов, например, при небольшом повышении температуры, может снова образовываться мономерный глиоксаль, который потом в состоянии известным образом способствовать нежелательной радикальной полимеризации акриловой кислоты. Таким образом, в дальнейшем, а также вообще во всей данной публикации (за исключением ее вводной части), стоящий отдельно термин «глиоксаль» все время должен включать общее количество, состоящее из мономерного глиоксаля, мономерного глиоксаль моногидрата, а также мономерного глиоксаль дигидрата.

Следовательно, на фоне вышесказанного, для успешного исполнения технического решения, приведенного в европейской заявке на патент ЕР-А 1 396484, образование мономерного глиоксаль моногидрата и/или мономерного глиоксаль дигидрата в ректификационной колонне при азеотропной перегонке является недостаточным, раз эти гидраты также, как правило, имеют повышенную температуру кипения и в обычном режиме накапливаются вместе с акриловой кислотой в нижней части колонны.

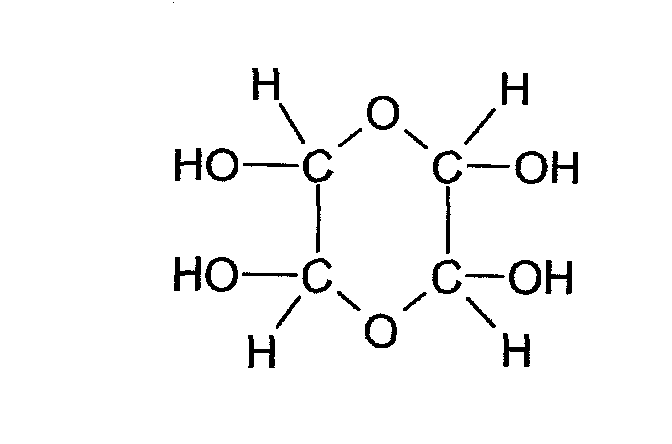

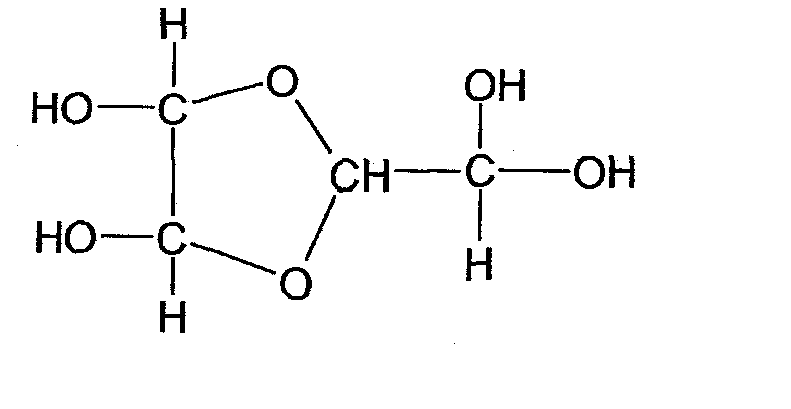

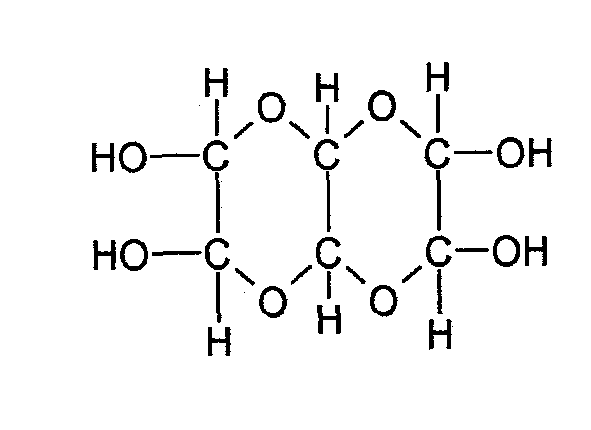

Более того, для успешного осуществления способа проведения процесса, рекомендованного в европейской заявке на патент ЕР-А 1 396 484, в соответствии с собственными исследованиями, необходимо образование гидратов «полиглиоксаля» или «олигоглиоксаля». Они образуют вторую группу глиоксаль гидратов. В качестве примеров следует привести диглиоксаль гидрат и триглиоксаль гидрат:

Диглиоксаль гидрат

Триглиоксаль гидрат

Предположительно образование полиглиоксаль гидратов протекает через промежуточную стадию глиоксаль дигидрата.

В отличие от образования мономерного глиоксаль гидрата, образование полиглиоксаль гидратов требует повышенных температур (как правило, их образование в значительном объеме протекает только при температурах выше 50°С) и/или более длительного протекания реакции. Также как и мономерные глиоксаль гидраты, полиглиоксаль гидраты больше не обладают обычным для мономерного глиоксаля эффектом в отношении акриловой кислоты - вызывать полимеризацию или, во всяком случае, обладают этим свойством в значительно меньшем масштабе, чем он. Однако в отличие от образования мономерных глиоксаль гидратов, образование полиглиоксаль гидратов протекает в значительной мере необратимо (по крайней мере, при тех же условиях, которые обычно применяются для отделения акриловой кислоты от смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединений-предшественников акриловой кислоты, содержащих 3 атома углерода).

Таким образом, успешное применение методики, рекомендованной в европейской заявке на патент ЕР-А 1 396484, является воспроизводимым только на основании образования полиглиоксаль гидратов. Однако это же требует, что является недостатком способа, как повышенных температур, так и увеличенного времени взаимодействия.

Таким образом, задача данного изобретения состояла в том, чтобы предоставить улучшенный по отношению к процессу, являющемуся ближайшим аналогом из уровня техники, способ разделения акриловой кислоты, содержащейся в качестве главного продукта в газообразной смеси продуктов частичного гетерогенно катализируемого парофазного окисления соединений-предшественников акриловой кислоты, содержащих 3 атома углерода, а также глиоксаля, содержащегося в качестве побочного продукта, который в основном больше не имеет описанных недостатков способов из уровня техники и, в частности, не требует образования полиглиоксаль гидратов.

Соответственно этому предлагается способ разделения акриловой кислоты, содержащейся в качестве основного продукта в газообразной смеси продуктов частичного гетерогенно катализируемого парофазного окисления соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, и глиоксаля, содержащегося в качестве побочного продукта, при котором получают жидкую фазу Р, которая по меньшей мере на 70% от своей массы состоит из акриловой кислоты, а также, в пересчете на количество содержащейся в ней акриловой кислоты, содержит по меньшей мере 200 мол. м.д. глиоксаля (под этим в данной публикации, как уже было сказано, понимают общее количество, состоящее из мономерного глиоксаля, мономерного глиоксаль моногидрата и мономерного глиоксаль дигидрата), который отличается тем, что это отделение глиоксаля от акриловой кислоты из жидкой фазы Р осуществляется путем кристаллизации, причем акриловая кислота накапливается в образующемся продукте кристаллизации, а глиоксаль в маточном растворе, остающемся при кристаллизации.

Преимущество способа согласно изобретению, с одной стороны, обосновано тем, что он не требует или соответственно не предполагает ограничений по количеству образования глиоксаля как побочного продукта, а с другой стороны, тем, что он не требует образования гидратов полиглиоксалей.

Кроме того, неожиданно оказалось, что коэффициент обогащения для глиоксаля АGly, сопровождающий кристаллическое разделение согласно изобретению, как правило, достигает величины, превышающей десять тысяч (>>10000).

Под коэффициентом обогащения А, как правило, понимают соотношение количества примеси, остающейся в маточном растворе, и примеси, остающейся в продукте кристаллизации (соответственно, выраженное как % масс. в пересчете на общее количество маточного раствора или соответственно общее количество продукта кристаллизации; например, при помощи центрифугирования или при помощи центрифугирования и/или промывки маточный раствор и продукт кристаллизации можно в основном полностью отделить друг от друга, а путем последующего анализа определить коэффициент обогащения А; для этого, как правило, достаточным является отделение маточного раствора более чем на 90% масс., предпочтительно более чем на 95, или 97, или 98, или 99% масс. от его общего количества).

В рамках соответствующего кристаллизационного разделения никакой другой нежелательный возможный побочный продукт гетерогенно катализируемого частично окислительного получения в газовой фазе акриловой кислоты из ее соединений-предшественников, содержащих 3 атома углерода, не достигает величины А сравнимого порядка.

Это обстоятельство тем более примечательно, что величина АGly охватывает не только кристаллизационное отделение мономерного глиоксаля, но и кристаллизационное отделение мономерного глиоксаля, мономерного глиоксаль моногидрата и мономерного глиоксаль дигидрата (сравни с определением стоящего отдельно термина «глиоксаль»).

Вышеназванные результаты экспериментов открывают возможность отделения из жидкой фазы Р в процессе получения, например, подходящей для суперабсорбирующих целей чистой акриловой кислоты, препятствующих такому использованию глиоксальных примесей удовлетворительным образом за одну стадию разделения, в одной стадии кристаллизации.

Единицу измерения «мол. м.д.» (мольные миллионные доли) следует понимать таким образом, что если определенное количество жидкой фазы Р содержит, например, 1 моль акриловой кислоты, и то же самое количество жидкой фазы Р одновременно содержит 10·10-6 моль глиоксаля, то в этом количестве жидкой фазы Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержатся 10 мол. м.д. глиоксаля.

То есть способ согласно изобретению также может быть применен с успехом в том случае, если жидкая фаза Р, которая по меньшей мере на 70% от своей массы состоит из акриловой кислоты, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит ≥ 250 мол. м.д., или ≥ 300 мол. м.д., или ≥ 400 мол. м.д., или ≥ 500 мол. м.д., или ≥ 750 мол. м.д., или ≥ 1000 мол. м.д., или ≥ 1250 мол. м.д., или ≥ 1500 мол. м.д. глиоксаля (который в данной публикации представляет собой общее количество, состоящее из мономерного глиоксаля, мономерного глиоксаль моногидрата и мономерного глиоксаль дигидрата).

Как правило, жидкая фаза Р, которая по меньшей мере на 70% от своей массы состоит из акриловой кислоты, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит ≤ 5% мол., часто ≤ 2% мол. или ≤ 1% мол. глиоксаля. Само собой разумеется, что способ согласно изобретению также может быть успешно использован еще и в случае вышеприведенного содержания глиоксаля.

Но способ согласно изобретению также может быть успешно использован для всех (то есть каждого в отдельности, также названных выше) индивидуально указанных в этой публикации содержаний глиоксаля в жидкой фазе Р (соответственно приведенных в мол. м.д. в пересчете на молярное количество акриловой кислоты, содержащееся в этой жидкой фазе Р), если эта жидкая фаза Р состоит из акриловой кислоты на величину ≥ 75% масс., или ≥ 80% масс., или ≥ 85% масс., или ≥ 90% масс., или ≥ 95% масс., или ≥ 96% масс., или ≥ 97% масс., или ≥ 98% масс., или ≥ 99% масс. (соответственно от массы этой жидкой фазы Р).

Содержание глиоксаля в жидкой фазе Р, которую следует обрабатывать согласно изобретению (или в другой жидкой фазе), (то есть общее содержание в жидкой фазе Р мономерного глиоксаля, мономерного глиоксаль моногидрата и мономерного глиоксаль дигидрата) в рамках данной публикации определяется следующим образом:

Сначала готовят раствор для получения производного D. Для этого 2,0 г 50%-ного раствора 2,4-динитрофенилгидразина (изготовитель: фирма Aldrich, чистота: ≥ 97%) при температуре 25°С растворяют в 62 мл водной соляной кислоты с концентрацией 37% масс. (изготовитель: Aldrich, чистота: ≥ 99,999%). Получающийся в результате раствор затем (также при температуре 25°С) при перемешивании добавляют к 335 г дистиллированной воды. После перемешивания в течение 1 часа при 25°С при помощи фильтрования получают в виде образовавшегося фильтрата раствор для получения производного D.

Для определения содержания глиоксаля в жидкой фазе Р 1 г раствора для получения производного D (при необходимости это количество может быть соответствующим образом увеличено) отвешивают в стеклянную банку с навинчивающейся крышкой, вместимость которой составляет 10 мл. Затем в наполненную таким образом стеклянную банку с навинчивающейся крышкой дополнительно отвешивают образец жидкой фазы Р, количество которой лежит в интервале от 0,15 до 2,0 г.

Затем при помощи встряхивания все содержимое этой стеклянной банки с навинчивающейся крышкой перемешивают и далее оставляют стоять без вмешательства при температуре 25°С в течение времени, составляющего 10 минут. В течение этого времени из мономерного глиоксаля, содержащегося в этой стеклянной банке с навинчивающейся крышкой, путем химической реакции с 2,4-динитрофенилгидразином образуется соответствующий гидразон мономерного глиоксаля Н. Однако во время этого 2,4-динитрофенилгидразин также в форме гидразона Н извлекает из мономерных глиоксаль моногидрата и глиоксаль дигидрата, содержащихся в этой стеклянной банке с навинчивающейся крышкой, связанный в них мономерный глиоксаль (и наоборот, соответствующего извлечения мономерного глиоксаля из гидратов полиглиоксалей, содержащихся в этой стеклянной банке с навинчивающейся крышкой, не происходит).

Затем путем добавления в эту стеклянную банку с навинчивающейся крышкой 0,5 г ледяной уксусной кислоты (изготовитель: Aldrich, чистота: ≥ 99,8%) произошедшее образование гидразона замораживается. Если добавление ледяной уксусной кислоты сопровождается образованием твердого осадка, то понемногу добавляют еще ледяной уксусной кислоты, чтобы снова растворить этот образовавшийся осадок (однако общее количество добавляемой ледяной уксусной кислоты не может превышать 1 г). Если образовавшийся осадок не перешел в раствор и при достижении самой верхней границы (1,0 г) допустимого общего количества добавляемой ледяной уксусной кислоты, то добавляют 0,5 г диметилфталата. Если это также не помогает растворить образовавшийся осадок, то добавляемое количество диметилфталата постепенно увеличивают, чтобы способствовать этому растворению (однако общее количество добавляемого диметилфталата не может превышать 1 г). Если образовавшийся осадок также не перешел в раствор при достижении самой верхней границы (1,0 г) допустимого общего количества добавляемого диметилфталата, то добавляют 2 г смеси G, состоящей из 9 г ацетонитрила и 1 г диметилфталата. Если это добавление также не помогает растворить осадок, то добавляемое количество смеси G постепенно увеличивают, чтобы способствовать этому растворению. Обычно общее количество добавляемой смеси G, чтобы достичь растворения осадка, не превышает 5 г (все вышеперечисленные эксперименты по растворению проводятся при 25°С).

После этого раствор гидразона Н, полученный, как описано, в стеклянной банке с навинчивающейся крышкой, исследуют на содержание в нем гидразона с помощью метода ВЭЖХ (высокоэффективной жидкостной хроматографии при высоком давлении, англ. HPLC (High Pressure Liquid Chromatography)) при указанных ниже рабочих условиях (из его молярного количества непосредственно получается молярное количество глиоксаля, содержащегося в жидкой фазе Р):

Время удерживания глиоксаля в форме гидразона Н при названных условиях составляет 7,613 мин.

Этот анализ осуществляется с помощью монохроматического излучения с длиной волны 365 нм. В качестве метода анализа применяется абсорбционная спектроскопия. Изменение элюента на протяжении процесса элюирования обеспечивает повышенную эффективность разделения (как правило, жидкая фаза Р, помимо глиоксаля, содержит еще и другие побочные альдегидные продукты и/или побочные продукты - кетоны, которые в каждом случае образуют соответствующие гидразоны с 2,4-динитрофенилгидразином).

Для калибровки в способе ВЭЖХ в прикладных целях целесообразно использовать раствор мономерного глиоксаля в метаноле, который содержит 50 мол. м.д. мономерного глиоксаля.

Для этой цели он, как описано выше, обрабатывается с помощью раствора для получения производного D, а затем подвергается указанному анализу методом ВЭЖХ.

Способ согласно изобретению, среди прочего, располагает к себе тем, что, как уже было сказано, он обходится без использования имеющих высокую степень чистоты соединений-предшественников акриловой кислоты, содержащих 3 атома углерода, для гетерогенно-катализируемого частичного парофазного окисления для получения этой акриловой кислоты.

Например, для этого гетерогенно-катализируемого частичного парофазного окисления для получения акриловой кислоты может применяться исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество используемых соединений-предшественников с 3 атомами углерода (например, пропана, пропилена, акролеина, пропионовой кислоты, пропиональдегида, пропанола и/или глицерина), содержит суммарное молярное количество соединений, имеющих 2 атома углерода (например, этана, этилена, ацетилена, ацетальдегида, уксусной кислоты и/или этанола), равное ≥ 200 мол. м.д., или ≥ 250 мол. м.д., или ≥ 300 мол. м.д., или ≥ 400 мол. м.д., или ≥ 500 мол. м.д., или ≥ 750 мол. м.д., или ≥ 1000 мол. м.д., ил ≥ 1250 мол. м.д., или ≥ 1500 мол. м.д.

При этом исходная газообразная реакционная смесь представляет собой ту же газообразную смесь, которая подается через слой катализатора с целью частичного окисления до акриловой кислоты содержащегося в ней соединения-предшественника с 3 атомами углерода. Помимо соединения предшественника, содержащего 3 атома углерода, нежелательных примесей, а также молекулярного кислорода в качестве окислителя, эта исходная газообразная реакционная смесь, как правило, еще содержит инертные газы-разбавители, такие как, например, N2, CO2, Н2O, благородный газ, молекулярный водород и т.д. Каждый инертный разбавляющий газ обычно имеет такие свойства, что в процессе прохождения этого гетерогенно катализируемого частичного окисления он сохраняется в неизменном виде по меньшей мере на 95% мол. от своего исходного количества.

Доля соединения предшественника, содержащего 3 атома углерода, в исходной газообразной реакционной смеси может находиться в пределах, например, от 4 до 20% об., или от 5 до 15% об., или от 6 до 12% об.

Обычно эта исходная газообразная реакционная смесь, в пересчете на стехиометрию реакции частичного окисления соединения-предшественника, содержащего 3 атома углерода, до акриловой кислоты, содержит избыток молекулярного кислорода, для того, чтобы снова подвергнуть повторному окислению, как правило, оксидные катализаторы.

Этот избыток в случае последующего применения способа осуществления согласно изобретению может выбираться особенно большим, поскольку при увеличивающемся избытке кислорода, как правило, также одновременно происходит увеличение нежелательного образования побочного продукта - глиоксаля.

Аналогичным образом, при гетерогенно-катализируемом частичном парофазном окислении соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, может быть выбрана сравнительно высокая максимальная температура, имеющаяся в слое катализатора, если по окончании этого частичного окисления применяется способ согласно изобретению. Среди прочего, это объясняется тем, что при возрастающей максимальной температуре, как правило, также одновременно происходит увеличение нежелательного образования побочного продукта - глиоксаля. Однако применение повышенных максимальных температур, как правило, позволяет использование катализаторов с более низкой активностью, что открывает возможность увеличенного ресурса работы катализатора. Правда, при применении катализаторов с пониженной активностью при возрастающей степени превращения соединения-предшественника, содержащего 3 атома углерода, в увеличивающемся объеме часто также происходит его нежелательное полное окисление. При этом при необходимости в качестве промежуточного продукта также может образовываться глиоксаль.

Аналогичным образом, в соответствии со способом согласно изобретению также можно вести процесс в широком диапазоне в отношении выбора нагрузки на слой катализатора по соединению-предшественнику, содержащему 3 атома углерода. Кроме того, оказалось, что образованию побочного продукта - глиоксаля способствует повышенное содержание в реакционной газовой смеси водяного пара. Поэтому способ согласно изобретению не в последнюю очередь является важным в том случае, когда исходная газообразная реакционная смесь, используемая для гетерогенно катализируемого частичного парофазного окисления соединения-предшественника, содержащего 3 атома углерода, включает ≥ 1% масс., или ≥ 2% масс., или ≥ 3% масс., или ≥ 4% масс., или ≥ 5% масс., или ≥ 7% масс., или ≥ 9% масс., или ≥ 15% масс., или ≥ 20% масс. водяного пара. Как правило, однако, содержание водяного пара в исходной газообразной реакционной смеси составляет не более 40% масс., часто не более 30% масс.

В остальном, процесс гетерогенно-катализируемого частичного парофазного окисления для получения акриловой кислоты может осуществляться по известным способам так, как описано в уровне техники.

Если в случае соединений-предшественников с 3 атомами углерода речь идет, например, о пропилене и/или акролеине, то это гетерогенно катализируемое частичное парофазное окисление может проводиться, как описано, например, в таких публикациях, как международные заявки на патент WO 2005/042459, WO 2005/047224 и WO 2005/047226.

Если соединение-предшественник с 3 атомами углерода представляет собой, например, пропан, то гетерогенно катализируемое частичное парофазное окисление для получения акриловой кислоты может проводиться, как описано, например, в таких публикациях, как европейская заявка ЕР-А 608 838, немецкие заявки на патент DE-A 198 35 247, DE-A 102 45 585 и DE-A10246119.

Если соединение-предшественник с 3 атомами углерода представляет собой, например, глицерин, то гетерогенно катализируемое частичное парофазное окисление для получения акриловой кислоты может проводиться, как описано, например, в таких публикациях, как международные заявки на патент WO 2007/090991, WO 2006/114506, WO 2005/073160, WO 2006/114506, WO 2006/092272 или WO 2005/073160.

Также уже было предложено, чтобы получать пропилен в качестве соединения-предшественника с 3 атомами углерода путем проводимого перед частичным парофазным окислением предварительного частичного дегидрирования и/или оксидегидрирования пропана (например, как в международных заявках WO 076370, WO 01/96271, европейской заявке на патент ЕР-А 117146, международных заявках WO 03/011804 и WO 01/96270).

Для отделения акриловой кислоты из газообразной смеси продуктов гетерогенно-катализируемого частичного парофазного окисления соединений-предшественников с 3 атомами углерода обычно используется комбинация различных способов разделения, чтобы как можно более экономически целесообразным способом добиться чистоты акриловой кислоты, соответствующей целям ее дальнейшего использования. При этом комбинация, использованная в конкретном случае, не в последнюю очередь зависит от вида и количества отличающихся от акриловой кислоты различных компонентов, которые содержатся в газообразной смеси продуктов. Таким образом, получение жидкой фазы Р, которую можно обрабатывать согласно изобретению, может осуществляться самыми различными путями.

Важной составляющей такой комбинации способов разделения являются обычно не кристаллизационные термические способы разделения. Эти не кристаллизационные термические способы разделения представляют собой такие способы, при которых в разделяющих колоннах, содержащих внутренние элементы, способствующие разделению, подаются противотоком газообразные (восходящие) и жидкие (нисходящие) потоки веществ или соответственно два потока жидких веществ, причем вследствие возникающих между потоками веществ градиентов происходит тепло- и массообмен, который, в конечном счете, и обусловливает заданное разделение в этой разделительной колонне.

Примерами таких не кристаллизационных термических способов разделения являются (частичная) конденсация, фракционная конденсация (смотри немецкую заявку на патент DE-A 199 24 532), а также ректификация.

Результирующее разделяющее действие в данном случае основывается, прежде всего, на различии температур кипения акриловой кислоты и побочных компонентов, отличающихся от акриловой кислоты. Другой пример составляет абсорбция. В данном случае разделяющее действие основано, прежде всего, на различной растворимости в абсорбирующей жидкости акриловой кислоты и побочных компонентов, отличающихся от акриловой кислоты. Вышеназванное также относится к не кристаллизационному термическому способу разделения отгонкой (удаляемый газ захватывает из жидкости компоненты с различным сродством, содержащиеся в ней в растворенном виде), а также к десорбции (процесс, обратный абсорбции; вещество, растворенное в жидкой фазе, отделяется при помощи понижения парциального давления). Однако термин «термические способы разделения» включает также азеотропную перегонку или ректификацию (они используют по-разному выраженные склонности к образованию азеотропов с добавленными агентами, образующими азеотропы, в случае акриловой кислоты и в случае побочных компонентов (компонентов в газообразной реакционной смеси, отличающихся от акриловой кислоты). Кроме того, термин «термические способы разделения» включает экстракцию.

Отличительным признаком, в основном являющимся общим для всех возможных комбинаций термических способов отделения акриловой кислоты от газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединений-предшественников с 3 атомами углерода, является то, что, при необходимости, после прямого и/или непрямого охлаждения вышеназванной газообразной смеси продуктов, акриловая кислота, содержащаяся в газообразной смеси продуктов, на основной стадии разделения переводится в конденсированную (в частности, жидкую) фазу (из которой, в рамках этого основного разделения, остаточный газ, оставшийся газообразным, с точки зрения технической целесообразности, по меньшей мере частично подается обратно в процесс частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода (например, в исходную газообразную реакционную смесь для этого окисления) в качестве «циркуляционного газа» («режим с рециклизацией газа»); как правило, этот остаточный газ (циркуляционный газ) в значительной мере состоит из инертных газов-разбавителей, применяемых совместно при частичном гетерогенно-катализируемом парофазном окислении соединения-предшественника с 3 атомами углерода, а также из водяного пара, обычно образующегося в качестве побочного продукта при этом частичном окислении, и побочных продуктов, образующихся путем нежелательного полного окисления соединения-предшественника с 3 атомами углерода (например, диоксид углерода), которые также могут содержать глиоксаль; если основная стадия разделения представляет собой абсорбцию, то этот циркуляционный газ также может содержать абсорбент; частично он еще содержит незначительные количества неизрасходовавшегося при частичном окислении молекулярного кислорода (остаточного кислорода) и/или непрореагировавшее органическое соединение-предшественник с 3 атомами углерода (смотри, например, международную заявку WO 2004/007405, а также немецкую заявку на патент DE-A 102007019597)).

Это может осуществляться, например, при помощи абсорбции подходящим растворителем (например, водой, высококипящим органическим растворителем, водными растворами) и/или с помощью частичной или преимущественно полной конденсации (например, фракционной конденсации) (для этого смотри, например, публикации европейских заявок на патент ЕР-А 13 88 533, ЕР-А 13 88 532, немецкую заявку на патент DE-A 102 35 847, европейскую заявку ЕР-А 79 28 67, международную заявку WO 98/01415, европейские заявки ЕР-А 10 15 411, ЕР-А 10 15 410, международные заявки WO 99/50219, WO 00/53560, WO 02/09839, немецкую заявку DE-A 102 35 847, международную заявку WO 03/041833, немецкие заявки DE-A 102 23 058, DE-A 102 43 625, DE-A 103 36 386, европейскую заявку ЕР-А 85 41 29, заявку на патент США US-A 4,317,926, немецкие заявки DE-А 198 37 520, DE-A 196 06 877, DE-A 190 50 1325, DE-A 102 47 240, DE-A 197 40 253, европейские заявки ЕР-А 69 57 36, ЕР-А 98 22 87, ЕР-А 10 41 062, ЕР-А 11 71 46, немецкие заявки DE-A 43 08 087, DE-A 43 35 172, DE-A 44 36 243, DE-A 19 924 532, DE-A 103 32 758, а также DE-A 19 924 533). Отделение акриловой кислоты также может производиться так, как описано в европейских заявках на патенты ЕР-А 98 22 87, ЕР-А 98 22 89, немецких заявках DE-A 103 36 386, DE-A 101 15 277, DE-A 196 06 877, DE-A 197 40 252, DE-A 196 27 847, европейских заявках ЕР-А 92 04 08, ЕР-А 10 68 174, ЕР-А 10 66 239, ЕР-А 10 66 240, международных заявках WO 00/53560, WO 00/53561, немецкой заявке DE-A 100 53 086, а также европейской заявке ЕР-А 98 22 88. Подходящими способами разделения также являются способы, описанные в публикациях международных заявок WO 2004/063138, WO 2004/035514, немецких заявок на патент DE-A 102 43 625 и DE-А10235847.

Другими стадиями разделения, которые следует применять, чтобы выделить акриловую кислоту желаемой степени чистоты из жидкой (или, как правило, конденсированной) фазы, содержащей целевой продукт - акриловую кислоту, и получаемой в рамках описанного основного разделения, в зависимости от запланированных целей, могут быть самые различные сочетания адсорбционных, экстрактивных, десорбционных, использующих перегонку, отгонку, ректификацию, азеотропную перегонку, азеотропную ректификацию, а также кристаллизационных способов.

Если жидкая фаза Р проходит через этот этап, или жидкая фаза, получающаяся в рамках описанного основного этапа разделения, содержащая целевой продукт - акриловую кислоту, уже представляет собой жидкую фазу Р, то предпочтительно для отделения глиоксаля, содержащегося в этой жидкой фазе Р, может применяться способ согласно изобретению. Тот факт, что при использовании способа согласно изобретению для жидкой фазы Р (то есть при охлаждении жидкой фазы Р) регулярно выкристаллизовывается акриловая кислота, обусловлен высоким требуемым минимальным содержанием в ней акриловой кислоты. Оно может составлять, как уже было сказано, например, от ≥ 70 до ≤ 99,5% масс., или от ≥ 80 до ≤ 99,5% масс., или от ≥ 85 до ≤ 99% масс., или от ≥ 90 до ≤ 98% масс., или от ≥ 93 до ≤ 97% масс.

При этом способ кристаллизации согласно изобретению может быть осуществлен таким же образом и интегрирован таким же образом в общий процесс выделения (чистой) акриловой кислоты из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединения-предшественника с 3 атомами углерода, как показано, в частности, в следующих публикациях из уровня техники: международные заявки WO 02/055469, WO 03/078378, WO 01/77056, WO 03/041833, немецкие заявки на патент DE-A 196 06 877, DE-A 103 36 386, международные заявки WO 98/01414, WO 01/77056, европейские заявки на патент ЕР-А 1 484 308, ЕР-А 1 484 309, заявка на патент США US-A 2004/0242826, немецкие заявки DE-A 102 43 625, DE-A 196 06 877, европейские заявки ЕР-А 792 867, ЕР-А 1 015 410, ЕР-А 920 408, ЕР-А 1 189 861, ЕР-А 1 015 411, ЕР-А 1 068 174, международная заявка WO 2004/035514, европейские заявки ЕР-А 1 066 293, ЕР-А 1 163 201, ЕР-А 1 159 249, международная заявка WO 02/090310, немецкая заявка DE-A 101 22 787, международная заявка WO 03/041832, немецкая заявка DE-A 102 35 847, европейские заявки ЕР-А 1 252 129, ЕР-А 616 998, ЕР-А 1 388 533, ЕР-А 1 125 912, а также ЕР-А1 116709.

Особенно большое значение способ согласно изобретению имеет тогда, когда из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления по меньшей мере одного соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, жидкую фазу Р, содержащую акриловую кислоту в качестве главного продукта, а также глиоксаль в качестве побочного продукта, которую следует обработать в соответствии с изобретением, получают с применением по меньшей мере одного не кристаллизационного термического способа разделения. Это, прежде всего, тогда, когда маточный раствор, остающийся при кристаллизационном отделении согласно изобретению глиоксаля, содержащегося в жидкой фазе Р (который в таком случае обогащен по содержанию глиоксаля), возвращают обратно по меньшей мере в один из не кристаллизационных термических способов разделения, которые применяются для получения этой жидкой фазы Р.

На такую основную структуру подобного комбинированного применения не кристаллизационных термических способов разделения и кристаллизационных способов разделения указывают, например, в немецкой заявке на патент DE-A 196 06 877, европейских заявках ЕР-А 792 867, а также ЕР-А 1 484 308, ЕР-А 1 484 309, ЕР-А 1 116 709 и, прежде всего, ЕР-А 1 015 410.

Способ согласно изобретению в случае такой комбинации имеет более важное значение, поскольку при непрерывном способе эксплуатации по такому способу в жидкой фазе Р, которую следует обработать согласно изобретению, из-за возврата обратно маточного раствора повышается уровень глиоксаля, поскольку этот маточный раствор (как уже было упомянуто) обогащен по содержанию глиоксаля. То есть сравнительно низкие величины содержания глиоксаля в газообразной смеси продуктов парофазного окисления таким образом также могут превращаться в серьезную проблему (из первоначально не являющейся жидкой фазы Р (которая сначала содержит менее 200 мол. м.д. глиоксаля, в пересчете на содержащееся в ней молярное количество акриловой кислоты) в процессе режима непрерывной эксплуатации жидкая фаза Р, которую следует обработать согласно изобретению (которая тогда содержит по меньшей мере 200 мол. м.д. глиоксаля, в пересчете на содержащееся в ней молярное количество акриловой кислоты), может получаться только при определенных условиях). Коэффициент обогащения АGly, превышающий среднее значение, в таких случаях является обязательным для успешного осуществления способа.

Однако повышенное содержание глиоксаля в жидкой фазе Р, необходимое согласно изобретению, может иметься в ней также, например, в том случае, когда при кристаллизации жидких фаз, содержащих акриловую кислоту, которые имеют лишь более низкое содержание глиоксаля, получающиеся маточные растворы снова подвергают кристаллизации с целью повышения выхода, или тогда, когда при не кристаллизационных термических способах разделения образующиеся в процессе получения чистой акриловой кислоты потоки побочных веществ, при необходимости содержащие загрязнения согласно изобретению, обрабатывают согласно изобретению с целью повышения выходов.

Поскольку при гетерогенно катализируемом частичном парофазном окислении соединений-предшественников с 3 атомами углерода, вода, как правило, обязательно образуется в качестве побочного продукта, а также при необходимости дополнительно применяется в качестве инертного разбавляющего газа в газообразной реакционной смеси, то жидкая фаза Р, которую следует обработать согласно изобретению, часто содержит не только воду, но и одновременно, помимо мономерного глиоксаля, также мономерный моногидрат глиоксаля и мономерный дигидрат глиоксаля. Однако во многих случаях в жидкой фазе Р, которую следует обработать согласно изобретению, также может содержаться только мономерный глиоксаль (преимущество способа согласно изобретению, среди прочего, состоит также в том, что он обладает эффективностью в обоих случаях).

То есть способ согласно изобретению также может быть использован, в частности, тогда, когда глиоксаль, содержащийся в жидкой фазе Р, присутствует в этой жидкой фазе Р (или соответственно содержится в этой жидкой фазе Р) в виде мономерного глиоксаль моногидрата и/или мономерного глиоксаль дигидрата в количестве по меньшей мере до 30% мол., или по меньшей мере до 50% мол., или по меньшей мере до 70% мол., или по меньшей мере до 90% мол., или по меньшей мере до 95% мол.

Часто эта жидкая фаза Р в пересчете на содержащееся в ней количество акриловой кислоты содержит от 0,20 до 30, или от 0,20 до 20, или от 0,20 до 10% масс. воды (вода из гидратов (например, гидратов глиоксаля) включена в это количество воды). Часто указанное содержание воды в жидкой фазе Р в пересчете на содержащееся в ней количество акриловой кислоты составляет от 0,50 до 30% масс., или от 0,50 до 20% масс., или от 0,50 до 10% масс.

По меньшей мере один из не кристаллизационных термических способов разделения, применяемый для получения жидкой фазы Р, которую следует обработать согласно изобретению, из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединения-предшественника акриловой кислоты с 3 атомами углерода (процесс, в который по меньшей мере частично может быть возвращен обратно маточный раствор, остающийся при последующем соответствующем изобретению кристаллизационном отделении глиоксаля, содержащегося в жидкой фазе Р, (маточный раствор, который в этом случае обогащен по содержанию глиоксаля)) обычно представляет собой ректификацию, азеотропную ректификацию, абсорбцию, адсорбцию, экстракцию, десорбцию, деэкстракцию, частичную конденсацию, отгонку, фракционную конденсацию или комбинацию из нескольких этих способов. Часто для получения жидкой фазы Р, которую следует обработать согласно изобретению, вышеперечисленные способы используют многократно.

В самом простом случае жидкая фаза Р, которую следует обработать согласно изобретению, может представлять собой абсорбат и/или полученный частичной, и/или фракционной конденсацией конденсат из абсорбционного и/или конденсационного отделения акриловой кислоты из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления по меньшей мере одного из приведенных в данной публикации соединений-предшественников, содержащих 3 атома углерода. Тогда согласно изобретению предпочтительно осуществляется возврат маточного раствора, обогащенного по содержанию глиоксаля, в этот процесс абсорбции и/или конденсации (при необходимости фракционной). При целесообразном подходе в режиме эксплуатации, который следует применять, как описано выше, включающем комбинацию по меньшей мере из одного не кристаллизационного термического способа разделения для получения жидкой фазы Р, которую следует обработать согласно изобретению, а также кристаллизационного отделения глиоксаля согласно изобретению из полученной таким образом жидкой фазы Р, при котором маточный раствор, получающийся при кристаллизационном отделении глиоксаля и обогащенный по содержанию этого глиоксаля, по меньшей мере частично возвращается по меньшей мере в один из не кристаллизационных термических способов разделения, применяемых для получения жидкой фазы Р, которую следует обработать согласно изобретению, имеется выходное отверстие по меньшей мере для одного потока вещества, обогащенного по содержанию глиоксаля.

В предпочтительном варианте это выходное отверстие расположено на стороне не кристаллизационного термического способа разделения. Как правило, в качестве такого применяют выходное отверстие для кубовой жидкости разделительной колонны, из которой, например, путем бокового отведения, отбирается сама жидкая фаза Р, которую следует обработать согласно изобретению, или поток вещества, который надо преобразовать в дальнейшем процессе в жидкую фазу Р, подлежащую обработке согласно изобретению (в общем случае такое выходное отверстие должно находиться ниже вышеупомянутого бокового отведения). Если жидкая фаза Р, которую следует обработать согласно изобретению, является, например, фракцией конденсата, полученной, как описано в публикациях заявки на патент РСТ/ЕР2008/050785, немецкой заявки DE-A 102007055086 или ЕР-А 1 554 234, через боковое отведение из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединения-предшественника с 3 атомами углерода, то в качестве упомянутого выше выходного отверстия для глиоксаля может также выступать выходное отверстие из оборудования для ретро-расщепления (сосуда для диссоциации) для аддуктов Михаэля - олигомеров акриловой кислоты. При этом преимущественно обращает на себя внимание то, что глиоксаль при повышенной температуре (в отсутствие специальных катализаторов расщепления) в первую очередь превращается в вышеупомянутые полиглиоксали или соответственно их гидраты.

Как правило, имеет место тот факт, что если жидкая фаза Р, которую следует обработать согласно изобретению, отбирается, например, через боковое отведение, из разделительной колонны, в которой осуществляется не кристаллизационный термический способ разделения в присутствии в этой разделительной колонне водного абсорбента, подаваемого сверху вниз, и/или водной флегмовой жидкости, то содержание глиоксаля в отбираемой жидкой фазе тем больше, чем ниже находится точка отбора в этой разделительной колонне.

Однако выходное отверстие для глиоксаля может находиться также или только на стороне разделения согласно изобретению, то есть на стороне кристаллизации. В этом случае отбираемая фракция обычно состоит из маточного раствора, обогащенного по содержанию глиоксаля.

Если разделение согласно изобретению выполняется, например, посредством сочетания динамической и статической кристаллизации в соответствии с европейской заявкой на патент ЕР-А 616998, то отбор фракции глиоксаля, обогащенной по содержанию этого глиоксаля, как правило (с точки зрения технической целесообразности), имеет место в области статической кристаллизации.

Последнее, в частности, имеет место в том случае, если при использовании способа согласно изобретению не производится обратной подачи маточного раствора, обогащенного по содержанию глиоксаля, по меньшей мере в один из некристаллизационных термических способов разделения.

Не в последнюю очередь, способ согласно изобретению является предпочтительным тогда, когда жидкая фаза Р, которую следует обработать согласно изобретению (например, путем одного из описанных выше способов), образуется из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, которая содержит по меньшей мере 200 мол. м.д. глиоксаля, или ≥ 250 мол. м.д. глиоксаля, или ≥ 300 мол. м.д. глиоксаля, или ≥ 400 мол. м.д. глиоксаля, или ≥ 500 мол. м.д. глиоксаля, или ≥ 750 мол. м.д. глиоксаля, или ≥ 1000 мол. м.д. глиоксаля, или ≥ 1250 мол. м.д. глиоксаля, или ≥ 1500 мол. м.д. глиоксаля, в пересчете на молярное количество акриловой кислоты, содержащееся в этой газообразной смеси продуктов.

В обычном случае вышеназванные величины содержания глиоксаля в газообразной смеси продуктов (пересчитанные соответствующим образом) составляют ≤ 5% мол. Часто содержание акриловой кислоты в вышеупомянутой газообразной смеси продуктов составляет от 1 до 30% об.

Способ согласно изобретению может быть использован также в том случае, если жидкую фазу Р, которую следует обработать согласно изобретению, получают путем того, что газообразную смесь продуктов, при необходимости предварительно охлажденную путем прямого и/или непрямого теплообмена, подвергают абсорбции акриловой кислоты из этой газообразной смеси продуктов с помощью водного раствора или воды (смотри, например, европейские заявки на патент ЕР-А 1 388 532, а также ЕР-А 1 388 533). Получаемый при этом водный абсорбат, содержащий акриловую кислоту, может непосредственно представлять собой жидкую фазу Р, которую следует обработать согласно изобретению.

Однако если содержание акриловой кислоты в этом водном абсорбате должно составлять еще менее 70% масс. (в пересчете на массу абсорбата), но или также по другим соображениям, этот водный абсорбат (при необходимости после предварительно проведенной десорбции и/или отгонки компонентов абсорбата, имеющих более низкие температуры кипения, чем у акриловой кислоты) для отделения по меньшей мере частичного количества содержащейся в этом абсорбате воды могут подвергать азеотропной перегонке (ректификации), а затем производить кристаллизационное отделение согласно изобретению из остающегося при этом (в качестве жидкой фазы Р) остаточного количества. В качестве подходящих для этого азеотропных агентов следует назвать, например, гептан, диметилциклогексан, этилциклогексан, толуол, этилбензол, октан, хлорбензол, ксилол или смеси (например, из 60% масс. толуола и 40% масс. гептана).

В качестве альтернативных азеотропных агентов могут, однако, применяться также метил изобутилкетон или изопропилацетат.

Другие подходящие азеотропные агенты предлагают в патенте США US 2004/0242826, европейских заявках на патент ЕР-А 778 255. ЕР-А 695 736, а также в уровне техники, цитируемом в данных документах. Обычно азеотропная перегонка или ректификация предпочтительно проводится при рабочем давлении, находящемся в области ниже атмосферного давления.

Следовательно, данная заявка включает, в частности, способ согласно изобретению, при котором акриловую кислоту и глиоксаль совместно с другими компонентами, имеющими температуры кипения выше и ниже, чем у акриловой кислоты, из газообразной смеси продуктов гетерогенно катализируемого частичного парофазного окисления переводят в водную жидкую фазу (например, путем абсорбции с помощью водного раствора), а из полученной в результате этого водной жидкой фазы с помощью азеотропной ректификации и/или перегонки удаляют по меньшей мере часть количества воды, причем остается жидкая фаза Р, которая затем согласно изобретению обрабатывается путем кристаллизации.

В принципе, при этом можно поступать, как описано в публикациях европейских заявок на патент ЕР-А 1 298 120, а также ЕР-А 1 396 484, однако более не существует необходимости принимать особые меры, которые требуются в данных работах.

Здесь еще необходимо подчеркнуть, что при фракционной конденсации газообразной смеси продуктов с технической точки зрения целесообразно (при необходимости после предварительно осуществленного прямого и/или непрямого (например, с помощью быстро охлаждающей жидкости согласно европейским заявкам на патент ЕР-А 1 066 239 или ЕР-А 1 163201) охлаждения этой газообразной смеси продуктов), если эта смесь подвергается фракционной конденсации в разделительной колонне, имеющей встроенные элементы для эффективного разделения, разделяясь сама по себе, при боковом отборе неочищенной акриловой кислоты (которая при необходимости образует жидкую фазу Р, подлежащую обработке согласно изобретению; при необходимости эта неочищенная акриловая кислота для получения жидкой фазы Р еще обрабатывается путем ректификации и/или перегонки) (смотри также европейскую заявку на патент ЕР-А 1 015 410, международную заявку WO 2004/035514, немецкую заявку DE-A 102 43 625, европейскую заявку ЕР-А 1 015 411, немецкую заявку DE-A 102 35 847, европейские заявки ЕР-А 1 159 249, ЕР-А 1 163 201, ЕР-А 1 066 239 и ЕР-А 920 408). Чтобы минимизировать при необходимости возникающие при фракционной конденсации потери акриловой кислоты, эта фракционная конденсация при необходимости может дополнительно сочетаться с абсорбцией водой и/или водным раствором.

Жидкую фазу, полученную таким образом конденсацией (а при необходимости дополнительно ректификацией), целесообразно подвергнуть кристаллизационному разделению согласно изобретению в том случае, если она имеет как необходимое для этого содержание акриловой кислоты, так и соответствующее отнесенное к этому содержанию акриловой кислоты содержание глиоксаля.

Образующийся при этом маточный раствор, обогащенный по содержанию глиоксаля, затем, как уже неоднократно упоминалось в данной публикации, например, в соответствии с примером из европейской заявки на патент ЕР-А 920 408, или международной заявки WO 2004/035514, или европейской заявки ЕР-А 1 554 234, или заявки РСТ/ЕР2008/050785 или соответственно немецкой заявки DE-A 102007055086, по меньшей мере частично, предпочтительно полностью, можно направить обратно в процесс фракционной конденсации акриловой кислоты из газообразной смеси продуктов.

При этом выходное отверстие для глиоксаля располагают ниже бокового отведения для неочищенной акриловой кислоты.

Кристаллизационная обработка жидкой фазы Р согласно изобретению, в частности жидкой фазы Р, полученной вышеупомянутым способом путем конденсации, и/или абсорбции, и/или ректификации, как правило, не подлежит ограничению, включая способ отделения маточного раствора от кристаллизата (могут быть использованы все способы, приведенные в уровне техники, упомянутом в данной публикации). То есть она может осуществляться в одну стадию или многостадийно, в непрерывном или периодическом режиме. В частности, она также может проводиться как фракционная кристаллизация. Обычно при фракционной кристаллизации все стадии, дающие кристаллическую акриловую кислоту, которая (в частности, по содержанию глиоксаля) чище, чем подаваемая на обработку жидкая фаза Р, называют стадиями очистки, а все остальные стадии называют стадиями отделения. Целесообразно, если многоступенчатые процессы эксплуатируются в режиме противотока, при котором кристаллизат на каждом этапе отделяется после кристаллизации от маточного раствора, и этот кристаллизат подается на соответствующий этап со следующей более высокой степенью чистоты, в то время как остающаяся при этой кристаллизации фракция подается на соответствующий этап с ближайшей более низкой степенью чистоты.

Как правило, температура жидкой фазы Р в процессе проведения способа согласно изобретению лежит между -25°С и +14°С, прежде всего, между +12°С и -5°С.

Например, способ согласно изобретению может быть выполнен как пленочная кристаллизация (смотри выкладное описание к немецкой заявке DE-OS 2606364, европейские заявки ЕР-А 616998, ЕР-А 648520 и ЕР-А 776875). При этом кристаллы вымораживают в форме связанных друг с другом, прочно сцепленных слоев. Отделение осажденных кристаллов от оставшегося остаточного расплава (маточного раствора) осуществляется простым сливанием этого остаточного расплава. В принципе проводят различия между «статическим» и «динамическим» способами пленочной кристаллизации. Характерной для динамической пленочной кристаллизации жидкой фазы Р является принудительная конвекция этой жидкой фазы Р. Она может происходить путем перекачивания жидкой фазы Р через полнопроточную трубку, путем загрузки этой жидкой фазы Р в виде стекающей пленки (например, в соответствии с европейской заявкой на патент ЕР-А 616998), или путем подачи инертного газа в жидкую фазу Р, или с помощью пульсации).

При статических способах жидкая фаза Р перемешивается (например, в трубчатом или в пластинчатом теплообменнике) и осаждается в форме слоя при помощи медленного понижения температуры в обогревающем контуре. После этого остаточный расплав (маточный раствор) сливают, путем медленного повышения температуры из слоя кристаллов выпаривают более сильно загрязненные фракции, а затем расплавляют чистый продукт (смотри международную заявку WO 01/77056).

Однако в соответствии с изобретением способ согласно этому изобретению в случае всех жидких фаз Р, описанных в данном изобретении, выполняется как суспензионная кристаллизация в соответствии с техническими решениями из международных заявок WO 01/77056, WO 02/055469, европейских заявок ЕР-А 1 554 234, РСТ/ЕР2008/050785, немецкой заявки на патент DE-A 102007055086, немецких заявок 102007043759.7, 102007043758.9, 102007043748.1 а также международной заявки WO 03/078378.

При этом, как правило, путем охлаждения жидкой фазы Р получают суспензию кристаллов, содержащую в суспендированном виде кристаллическую акриловую кислоту, причем эти кристаллы акриловой кислоты имеют более низкое, а остаточный расплав (маточный раствор) более высокое содержание глиоксаля (относительно пересчета на соответствующее общее количество), чем жидкая фаза Р, подлежащая очистке. При этом кристаллы акриловой кислоты, непосредственно находясь в суспензии, могут промываться и/или осаждаться в виде слоя на охлажденной стенке, с которой они затем соскребаются и повторно суспендируются в остаточном расплаве (маточном растворе).

Согласно изобретению во внимание принимают все суспензионные кристаллизаторы и способы суспензионной кристаллизации, приведенные в международных заявках WO 01/77056, WO 02/055469, европейских заявках на патент ЕР-А 1 554 234, РСТ/ЕР2008/050785, немецких заявках на патент DE-A 102007055086, немецких заявках 102007043759.7, 102007043758.9, 102007043748.1, а также международной заявке WO 03/078378. Как правило, получаемая при этом суспензия кристаллов акриловой кислоты имеет содержание твердой фазы от 20 до 40% масс.

Кроме того, принимают во внимание все упомянутые в вышеприведенных публикациях (прежде всего, в вышеперечисленных международных заявках на патенты WO-) способы разделения образовавшегося суспендированного кристаллизата и оставшегося маточного раствора (например, механические способы разделения, такие как центрифугирование). Согласно изобретению это разделение предпочтительно осуществляется в промывной колонне. Предпочтительно речь при этом идет о промывной колонне с принудительным перемещением осажденных кристаллов акриловой кислоты. При этом, как правило, объемная доля кристаллов в кристаллическом слое достигает величины > 0,5. Обычно эта промывная колонна эксплуатируется при величинах от 0,6 до 0,75. В качестве промывной жидкости предпочтительно применяется расплав, из ранее очищенных (отделенных) кристаллов акриловой кислоты. Эта промывка проводится обычно в противотоке. Таким образом, способ согласно изобретению охватывает, в частности, способы, которые включают следующие этапы процесса:

a) кристаллизацию акриловой кислоты из жидкой фазы Р,

b) отделение кристаллов акриловой кислоты от оставшегося маточного раствора (остаточного расплава, жидкой остаточной фазы),

c) по меньшей мере частичное расплавление отделенных кристаллов акриловой кислоты, а также

d) по меньшей мере частичный возврат этих расплавленных кристаллов акриловой кислоты обратно на стадию b) и/или на стадию а).

При этом стадия b) предпочтительно осуществляется путем промывки в противотоке расплавленными предварительно отделенными кристаллами акриловой кислоты, подаваемыми обратно на стадию b).

Прежде всего тогда, когда кристаллизация проводится как суспензионная кристаллизация, и более того, когда последующее отделение маточного раствора проводится в промывной колонне, и более того, если при этом в качестве промывной жидкости применяется расплав кристаллов уже предварительно очищенной акриловой кислоты из промывной колонны, оказывается благоприятным то, что жидкая фаза Р часто содержит воду.

То есть способ согласно изобретению не в последнюю очередь включает процессы, при которых жидкую фазу Р, которую надлежит очистить, под действием охлаждения переводят в суспензию кристаллизата, состоящую из кристаллов акриловой кислоты и жидкой остаточной фазы (остаточного расплава), причем массовая доля глиоксаля в этом кристаллизате акриловой кислоты меньше, а массовая доля глиоксаля в этой жидкой остаточной фазе (маточном растворе) больше, чем массовая доля глиоксаля в жидкой фазе Р, при необходимости от этой суспензии кристаллизата механическим способом отделяют часть оставшегося маточного раствора, а кристаллы акриловой кислоты освобождают от оставшегося маточного раствора в промывной колонне (смотри, например, международные заявки WO 01/77056, WO 03/041832, WO 03/041833 и WO 98/01414) при условии, что

a) жидкая фаза Р в пересчете на содержащуюся в ней акриловую кислоту включает от 0,20 до 30, зачастую до 20, часто до 10% масс. воды, а также

b) в качестве промывной жидкости применяется расплав кристаллизата акриловой кислоты, очищенной в промывной колонне.

В частности, способ согласно изобретению включает вышеуказанные способы, причем жидкая фаза Р содержит ≥ 80% масс. акриловой кислоты, или ≥ 90% масс. акриловой кислоты, или ≥ 95% масс. акриловой кислоты.

Кроме того, согласно изобретению является предпочтительным, если содержание воды в жидкой фазе Р в случае описанных выше способов проведения процесса (или соответственно в наиболее общем случае при использовании способа согласно изобретению) в пересчете на акриловую кислоту, содержащуюся в этой жидкой фазе Р, составляет от 0,2 или от 0,4 до 8, или до 10, или до 20, или до 30% масс., или соответственно от 0,6 до 5% масс., или соответственно от 0,6 до 3% масс.

Безусловно, способ согласно изобретению также может быть использован для всех неочищенных акриловых кислот, которые упомянуты в публикациях, приведенных в данном документе как уровень техники, насколько эти кислоты удовлетворяют необходимому содержанию акриловой кислоты и дополнительно необходимому содержанию глиоксаля.

Все вышеназванное является справедливым прежде всего в том случае, когда промывная колонна представляет собой промывную колонну с принудительным перемещением кристаллов акриловой кислоты, а это, прежде всего, в том случае, если она является гидравлической или механической промывной колонной, например, в соответствии с международной заявкой WO 01/77056 и эксплуатируется так, как приведено в этом документе.

Все вышеназванное является справедливым прежде всего тогда, когда эта промывная колонна выполнена и эксплуатируется согласно техническим решениям международных заявок WO 03/041832, а также WO 03/041833.

Так, способ согласно изобретению с помощью последовательности, состоящей из частичного окисления по меньшей мере одного соединения-предшественника, содержащего 3 атома углерода, с получением газообразной смеси продуктов, имеющей повышенное содержание глиоксаля, фракционной конденсации акриловой кислоты из этой газообразной смеси продуктов частичного окисления, суспензионной кристаллизации полученного конденсата акриловой кислоты и отделения суспензионного кристаллизата от оставшегося маточного раствора в промывной колонне с использованием расплава чистого кристаллизата в качестве промывной жидкости, самым эффективным способом, а также с применением всего лишь одной стадии кристаллизации, допускает получение отличающейся отсутствием глиоксаля акриловой кислоты, пригодной для суперабсорбирования (разумеется, такая акриловая кислота также может использоваться для всех видов применения, обсуждаемых в международных заявках WO 02/055469 и WO 03/078378, и это, прежде всего в том случае, когда исходят из недорого источника сырья для частичного окисления соединения-предшественника с 3 атомами углерода, обусловливающего образование глиоксаля в качестве побочного продукта).

Само собой разумеется, что все этапы процесса, приведенные в данной публикации, проводятся в условиях ингибирования полимеризации. При этом можно поступать так, как описано в приведенном уровне техники. Значительное место среди всего количества имеющихся в распоряжении стабилизаторов процесса получения акриловой кислоты занимают дибензо-1,4-тиазин (фенотиазин - PTZ), 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил (4-ОН-ТЕМПО) и п-метоксифенол (ПМФ), которые могут быть представлены в жидкой фазе Р, которую следует обработать согласно изобретению, или индивидуально, или попарно, или в качестве компонента из тройной смеси. Обычно общее количество ингибиторов полимеризации, содержащихся в жидкой фазе Р, составляет от 0,001 до 2% масс., в пересчете на общее количество содержащейся в ней акриловой кислоты.

По причине нежелательного образования олигомеров акриловой кислоты (аддуктов Михаэля) в жидких фазах Р, которые предоставлены сами себе, способ согласно изобретению после получения этой жидкой фазы Р применяется к ней как можно более быстро.

Предпочтительным согласно изобретению образом в случае применения способа согласно изобретению также совместно отделяются, например, содержащиеся в жидкой фазе Р побочные продукты частичного окисления соединений, содержащих 4 атома углерода (например, бутена-1, бутадиена, н-бутана и т.д.), такие как, например, метакриловая кислота, масляные кислоты, бутиральдегид и т.д. В пересчете на содержащееся молярное количество акриловой кислоты они могут присутствовать в жидкой фазе Р (в частности, во всех жидких фазах Р, приведенных в этой публикации в явном виде) в таких же количествах, как глиоксаль. То же самое справедливо для акролеина, формальдегида, ацетальдегида, пропионового альдегида, а также всех побочных продуктов частичного окисления соединений с 5 и 6 атомами углерода, а также при необходимости для содержащихся в этой жидкой фазе Р полиглиоксалей и гидратов полиглиоксалей. Следовательно, данное изобретение включает, в частности, следующие варианты исполнения:

1. Способ разделения акриловой кислоты, содержащейся в качестве основного продукта, и глиоксаля, содержащегося в качестве побочного продукта, в смеси продуктов частичного гетерогенно катализируемого парофазного окисления соединения-предшественника акриловой кислоты, содержащего 3 атома углерода, при котором получают жидкую фазу Р, которая по меньшей мере на 70% от своей массы состоит из акриловой кислоты, а также, в пересчете на молярное количество содержащейся в ней акриловой кислоты, содержит по меньшей мере 200 мол. м.д. глиоксаля, отличающийся тем, что отделение глиоксаля от акриловой кислоты из жидкой фазы Р осуществляется путем кристаллизации, причем акриловая кислота накапливается в образующемся продукте кристаллизации, а глиоксаль в маточном растворе, остающемся при кристаллизации.

2. Способ согласно варианту исполнения изобретения 1, отличающийся тем, что жидкая фаза Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 300 мол. м.д. глиоксаля.

3. Способ согласно варианту исполнения изобретения 1, отличающийся тем, что жидкая фаза Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 400 мол. м.д. глиоксаля.

4. Способ согласно варианту исполнения изобретения 1, отличающийся тем, что жидкая фаза Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 500 мол. м.д. глиоксаля.

5. Способ согласно варианту исполнения изобретения 1, отличающийся тем, что жидкая фаза Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 1000 мол. м.д. глиоксаля.

6. Способ согласно варианту исполнения изобретения 1, отличающийся тем, что жидкая фаза Р, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 1500 мол. м.д. глиоксаля.

7. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 75% от своей массы состоит из акриловой кислоты.

8. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 80% от своей массы состоит из акриловой кислоты.

9. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 85% от своей массы состоит из акриловой кислоты.

10. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 90% от своей массы состоит из акриловой кислоты.

11. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 95% от своей массы состоит из акриловой кислоты.

12. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 96% от своей массы состоит из акриловой кислоты.

13. Способ согласно одному из вариантов исполнения изобретения 1-6, отличающийся тем, что жидкая фаза Р по меньшей мере на 97% от своей массы состоит из акриловой кислоты.

14. Способ согласно одному из вариантов исполнения изобретения 1-13, отличающийся тем, что соединение-предшественник, содержащее 3 атома углерода, представляет собой пропилен.

15. Способ согласно одному из вариантов исполнения изобретения 1-13, отличающийся тем, что соединение-предшественник, содержащее 3 атома углерода, представляет собой акролеин.

16. Способ согласно одному из вариантов исполнения изобретения 1-13, отличающийся тем, что соединение-предшественник, содержащее 3 атома углерода, представляет собой пропан.

17. Способ согласно одному из вариантов исполнения изобретения 1-13, отличающийся тем, что соединение-предшественник, содержащее 3 атома углерода, представляет собой глицерин.

18. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 200 мол. м.д. соединений с 2 атомами углерода.

19. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 300 мол. м.д. соединений с 2 атомами углерода.

20. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 400 мол. м.д. соединений с 2 атомами углерода.

21. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 500 мол. м.д. соединений с 2 атомами углерода.

22. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 750 мол. м.д. соединений с 2 атомами углерода.

23. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 1000 мол. м.д. соединений с 2 атомами углерода.

24. Способ согласно одному из вариантов исполнения изобретения 1-17, отличающийся тем, что для частичного гетерогенно катализируемого парофазного окисления соединения-предшественника с 3 атомами углерода используется исходная газообразная реакционная смесь, которая, в пересчете на содержащееся в ней молярное количество соединения-предшественника с 3 атомами углерода, содержит ≥ 1500 мол. м.д. соединений с 2 атомами углерода.

25. Способ согласно одному из вариантов исполнения изобретения 18-24, отличающийся тем, что эта исходная газообразная реакционная смесь содержит от 4 до 20% об. соединения-предшественника с 3 атомами углерода.

26. Способ согласно одному из вариантов исполнения изобретения 18-25, отличающийся тем, что эта исходная газообразная реакционная смесь содержит ≥ 1% масс. водяного пара.

27. Способ согласно одному из вариантов исполнения изобретения 18-25, отличающийся тем, что эта исходная газообразная реакционная смесь содержит ≥ 2% масс. водяного пара.

28. Способ согласно одному из вариантов исполнения изобретения 18-25, отличающийся тем, что эта исходная газообразная реакционная смесь содержит ≥ 3% масс. водяного пара.

29. Способ согласно одному из вариантов исполнения изобретения 18-25, отличающийся тем, что эта исходная газообразная реакционная смесь содержит ≥ 5% масс. водяного пара.

30. Способ согласно одному из вариантов исполнения изобретения 18-25, отличающийся тем, что эта исходная газообразная реакционная смесь содержит ≥ 7% масс. водяного пара.

31. Способ согласно одному из вариантов исполнения изобретения 1-30, отличающийся тем, что жидкая фаза Р была получена из газообразной смеси продуктов частичного гетерогенно катализируемого парофазного окисления путем использования по меньшей мере одного не кристаллизационного термического способа разделения.

32. Способ согласно варианту исполнения изобретения 31, отличающийся тем, что по меньшей мере один не кристаллизационный термический способ разделения включает по меньшей мере один способ разделения из группы, включающей абсорбцию, частичную конденсацию, фракционную конденсацию, ректификацию, отгонку и десорбцию.

33. Способ согласно вариантам исполнения изобретения 31 или 32, отличающийся тем, что обогащенный по содержанию глиоксаля маточный раствор, остающийся при кристаллизации, возвращается по меньшей мере в один из не кристаллизационных термических способов разделения.

34. Способ согласно варианту исполнения изобретения 33, отличающийся тем, что обогащенный по содержанию глиоксаля маточный раствор, остающийся при кристаллизации, возвращается в процесс фракционной конденсации газообразной смеси продуктов гетерогенно катализируемого парофазного окисления.

35. Способ согласно одному из вариантов исполнения изобретения 1-34, отличающийся тем, что кристаллизационное разделение производится с помощью суспензионной кристаллизации.

36. Способ согласно варианту исполнения изобретения 35, отличающийся тем, что образующийся при этой суспензионной кристаллизации суспензионный кристаллизат и оставшийся маточный раствор отделяются друг от друга в промывной колонне.

37. Способ согласно варианту исполнения изобретения 36, отличающийся тем, что в промывной колонне этот суспензионный кристаллизат промывают расплавом кристаллов акриловой кислоты, отделенных в промывной колонне ранее.

38. Способ согласно одному из вариантов исполнения изобретения 1-37, отличающийся тем, что он включает следующие стадии процесса:

а. кристаллизацию акриловой кислоты из жидкой фазы Р;

b. отделение кристаллов акриловой кислоты от остающегося при кристаллизации маточного раствора;

с. по меньшей мере частичное расплавление отделенных на стадии b) кристаллов акриловой кислоты;

d. по меньшей мере частичный возврат расплавленных кристаллов акриловой кислоты из стадии с) на стадию b) и/или на стадию а).

39. Способ согласно одному из вариантов исполнения изобретения 1-38, отличающийся тем, что жидкая фаза Р, в пересчете на содержащуюся в ней акриловую кислоту, содержит от 0,2 до 30% масс. воды.

40. Способ согласно одному из вариантов исполнения изобретения 1-39, отличающийся тем, что для получения жидкой фазы Р акриловую кислоту и глиоксаль, содержащиеся в газообразной смеси продуктов, переводят в водную жидкую фазу, а из этой водной жидкой фазы с помощью азеотропной ректификации удаляют по меньшей мере частичное количество воды, причем остается жидкая фаза Р.

41. Способ согласно одному из вариантов исполнения изобретения 1-40, отличающийся тем, что эта жидкая фаза Р содержит глиоксаль по меньшей мере на 50% мол. в виде мономерного глиоксаль моногидрата и/или мономерного глиоксаль дигидрата.

42. Способ согласно одному из вариантов исполнения изобретения 1-40, отличающийся тем, что эта жидкая фаза Р содержит глиоксаль по меньшей мере на 70% мол. в виде мономерного глиоксаль моногидрата и/или мономерного глиоксаль дигидрата.

43. Способ согласно одному из вариантов исполнения изобретения 1-40, отличающийся тем, что эта жидкая фаза Р содержит глиоксаль по меньшей мере на 90% мол. в виде мономерного глиоксаль моногидрата и/или мономерного глиоксаль дигидрата.

44. Способ согласно одному из вариантов исполнения изобретения 1-43, отличающийся тем, что газообразная смесь продуктов, в пересчете на содержащееся в ней молярное количество акриловой кислоты, содержит по меньшей мере 200 мол. м.д. глиоксаля.