Система для получения водорода - RU2478689C2

Код документа: RU2478689C2

Чертежи

Описание

Область техники

Настоящее изобретение относится, главным образом, к гибкой модульной системе для получения водорода и более конкретно к системе, которая содержит контейнерные модули, соединенные друг с другом посредством стыковочной поверхности.

Уровень техники

Водород является самым распространенным элементом во вселенной, однако на Земле не существует водорода в его чистой форме. Водород может использоваться как энергоноситель для получения электроэнергии в топливных элементах или как высокоценный материал в качестве сырья в технологических процессах. Водород является очень летучим и сложным для хранения и транспортировки. Следовательно, использование водорода в более крупном масштабе ограничено. Таким образом, существует огромная необходимость в том, чтобы исключить или по меньшей мере снизить необходимость в транспортировке водорода с места получения в место использования. Также существуют потребности в различных отраслях промышленности относительно уровня чистоты водорода. В некоторых отраслях промышленности не требуется высокочистый водород, и, следовательно, эти отрасли промышленности не готовы вносить дополнительную плату за очистку. И, наоборот, в некоторых отраслях промышленности высокий уровень чистоты водорода является важным.

Существует несколько отраслей промышленности, которые используют водород, например, стекольная, сталелитейная, нефтяная, транспортная и химическая промышленность. Водород может применяться в производстве плоского листового стекла, где используется оловянная ванна, чтобы создать стеклянную плоскость. Во время этого процесса используется водород, чтобы создать восстановительную атмосферу. При получении стали из железа возможно использовать водород в качестве восстановительного элемента, а именно для восстановления стальных поверхностей. При применении водорода в этом процессе не существует выбросов парниковых газов. В нефтяной промышленности большое количество водорода используется для преобразования углеводородных цепочек. С новыми и возрастающими требованиями для дизельного топлива нефтеперерабатывающие заводы стремятся превращать больше нефти в дизельное топливо вместо бензина. Во время этого процесса применяется водород. При использовании водорода и топливных элементов в автомобилях общий коэффициент полезного действия возрастает. При производстве аммиака водород вступает в реакцию с азотом в каталитическом конвертере. Аммиак может использоваться, например, в получении удобрений.

Поскольку промышленные процессы развиваются непрерывно, то также существует необходимость быть способным соответственно регулировать уровень чистоты водорода. В то же время в зависимости от расположения отрасли промышленности могут быть доступны различные источники энергии, т.е. сырье для процесса или система получения водорода. Соответственно, важно, что система может использовать несколько видов исходного сырья и предпочтительно во всех формах, т.е. в газообразной, жидкой и/или твердой форме. Следовательно, существует необходимость в обеспечении системы, которая является высокогибкой и легко приспосабливаемой для нужд различных отраслей промышленности. Также существует необходимость в том, чтобы получать водород с более высоким коэффициентом полезного действия, чем посредством электролиза, который сегодня широко используется в промышленных процессах.

Плазменная газификация известна как эффективное средство получения энергии и водорода из органического материала путем превращения энергии в органическом материале в другое состояние энергии в водороде для дальнейшего использования, как описано, например, в US 7163758. В известном уровне техники большинство плазменных генераторов используют постоянный ток (DC), чтобы создать электрический разряд. Плазменные генераторы, использующие переменный ток, известны из уровня техники, но они часто нестабильны и часто требуют использования проводящего материала, такого как ванна жидкого металла, чтобы делать возможным инициирование дугового разряда. Применение постоянного тока или требование проводящего материала, чтобы инициировать дуговой разряд, делает систему негибкой и дорогостоящей для реконструирования и приспособления к изменяющимся потребностям. US 6215678 описывает способ и устройство для обработки отхода, включающее плазменно-дуговую печь и плавильную печь, нагреваемую джоулевым теплом, в качестве объединенной системы с газовой турбиной, двигателем внутреннего сгорания или оборудованием, генерирующим топливный элемент, которые могут устанавливаться в модульных устройствах и которые могут пропорционально изменяться, чтобы оперировать большими объемами муниципального твердого отхода. Однако система требует использования проводящего материала, чтобы инициировать дуговой разряд и, в первую очередь, подходит для использования твердого отхода в качестве исходного сырья.

Существует большая потребность в легко транспортируемых системах, которые могут легко регулироваться или приспосабливаться согласно потребностям пользователей. Также система должна быть легкой в приспособлении к различным промышленным расположениям и, следовательно, использовать переменный ток как источник энергии и является важной возможностью использования органического материала из различных источников. Следовательно, существует необходимость в улучшении систем известного уровня техники таким путем, что системы будут становиться более легко транспортируемыми и приспосабливаемыми, что также является возможным использование органического материала в различных формах - твердой, жидкой и газообразной.

Задачей настоящего изобретения является обеспечение экологически безопасной системы для получения энергии из отхода. Другой задачей является обеспечение системы, которая является гибкой, легкой в приспособлении для различных нужд и легкой для транспортирования и переконструирования. Еще одна задача - облегчить использование водорода в производстве энергии или как исходного материала в промышленных процессах.

Сущность изобретения

Вышеизложенные недостатки и проблемы систем известного уровня техники по меньшей мере частично устраняются настоящим изобретением, в котором газифицируют органический материал из, например, биомассы и отхода. Принимая во внимание использование, наилучшим путем расширения применения водорода является исключение необходимости в транспортировке водорода. Особенно решение согласно настоящему изобретению подходит для удовлетворения необходимости различных потребителей с различной заинтересованностью в чистоте водорода. Путем расположения стадий сепарации водорода в одном или нескольких модулях, содержащих сепарационные фильтры, водород может извлекаться с различными уровнями чистоты. Это уникальное свойство.

Изобретение относится к модульной гибкой системе, которая состоит из контейнерных модулей, в дальнейшем также называемых модулями, где каждый модуль имеет специфическую задачу. Модульная конструкция, основанная на стандартных контейнерах системы, облегчает транспортирование и сборку системы, и процесс может быть приспособлен к каждой потребительской индивидуальной потребности. Система с модульной конструкцией облегчает замещение модулей в течение повышения качества продукта. Обычное распределение конкурирующих технологий является обычно большими проектами, занимающими длительные периоды времени. Преимущество модульной конструкции заключается в том, что система может передвигаться и демонтироваться после использования в одном месте и перемещаться, чтобы получать водород в другом месте. Модульная концепция также облегчает переконструирование оборудования, когда изменяются требования. Изобретение легко установить вблизи потребителя, тем самым, исключая необходимость в транспортировке водорода. Только исходное сырье, т.е. органический материал должен транспортироваться в процесс, что намного легче, поскольку особенно рядом с населенными местностями существуют системы транспортирования и хранения отходов.

Настоящее изобретение относится к гибкой модульной системе для получения водорода из органического материала, чья система включает:

(I) по меньшей мере, одно загрузочное устройство или модуль загрузки;

(II) по меньшей мере, один модуль газификации, включающий, по меньшей мере, один плазменный генератор, который питается переменным током;

(III) по меньшей мере, один модуль охлаждения газа;

(IV) по меньше мере, один модуль газоочистки, содержащий, по меньшей мере, одно газоочистное устройство;

(V) по меньшей мере, один модуль конверсии водяного газа и сепарации водорода.

Каждый модуль сконструирован как стандартный контейнер, имеющий стандартный размер. Модули могут быть соединены друг с другом посредством поверхности, которая содержит соединительные средства и соединения для газа, электроэнергии и связи. Модули имеют размер стандартного контейнера ИСО и адаптированы таким образом, чтобы транспортироваться на транспортном средстве. Модули могут иметь размер стандартных контейнеров и могут иметь, например, длину пяти общепринятых стандартных длин, т.е. 20-футовую (6,1 м), 40-футовую (12,2 м), 45-футовую (13,7 м), 48-футовую (14,6 м) и 53-футовую (16,2 м). Следовательно, модули могут транспортироваться как стандартные контейнеры любым подходящим транспортным средством, таким как грузовая машина, поезд или корабль. Модули объединяют вместе в предпочтительной комбинации на месте для формирования приспособленной по специальным требованиям заказчика установки газификации и формирования водорода.

Модули соединены друг с другом посредством стыковочной поверхности. Стыковочная поверхность в примыкающих модулях имеет одинаковые технические характеристики и является присоединяемой к поверхности примыкающего модуля. Поверхность может содержать соединительные средства, соединения для воды, электроэнергии, газов (компримированного воздуха, синтез-газа или водорода) и связи. Все это стандартные соединения для облегчения установки и усовершенствования системы.

Согласно одному варианту осуществления изобретения используют два или более модуля очистки для очистки газа для того, чтобы получить требуемый уровень чистоты водорода. Посредством этой конструкции система может приспосабливаться к каждой потребительской потребности.

Согласно одному следующему варианту осуществления изобретения плазменный газ направляют из разрядного отделения генератора, содержащего электроды, через выпускное отверстие в камеру снаружи от разрядного отделения, в чьей камере плазменный газ взаимодействует с органическим материалом. Посредством этого расположения плазменный газ может приводиться во взаимодействие с любой формой органического материала, т.е. жидкой, твердой или газообразной. Органический материал может быть отходом или углеродсодержащим топливом, таким как природный газ, нефть, уголь, биомасса, метан, С1-С4-углеводороды, метанол, бензин и дизельное топливо. Однако согласно предпочтительному варианту осуществления изобретения органический материал является отходом, или бытовым, или промышленным, также может использоваться опасный отход. Отход часто является легкодоступным, и транспортные системы общедоступны вблизи с промышленными заводами, по меньшей мере, если отрасль промышленности расположена рядом с населенным пунктом.

Согласно одному следующему варианту осуществления изобретения плазменный генератор является трехфазным плазменным генератором. Посредством этой конструкции возможно получить высокотурбулентный газовый поток, который способствует полному взаимодействию между газом и органическим материалом.

Согласно одному следующему варианту осуществления изобретения система может далее включать один или более дополнительных модулей, выбираемых из группы, состоящей из модуля загрузки, модуля газификации, модуля очистки и модуля конверсии водяного пара и сепарации водорода. Посредством этой конструкции возможно далее приспосабливать систему согласно потребительским нуждам.

Благодаря тому факту, что модули могут легко соединяться друг с другом, система становится гибкой. Система может располагаться и присоединяться к промышленной установке, требующей водород в ее процессах, и, таким образом, транспортировка водорода может быть исключена.

Краткое описание чертежей

Фигура 1 - блок-схема, которая показывает различные этапы способа согласно одному варианту осуществления изобретения.

Фигура 2 - схематичный чертеж, показывающий пример установки газификации согласно настоящему изобретению.

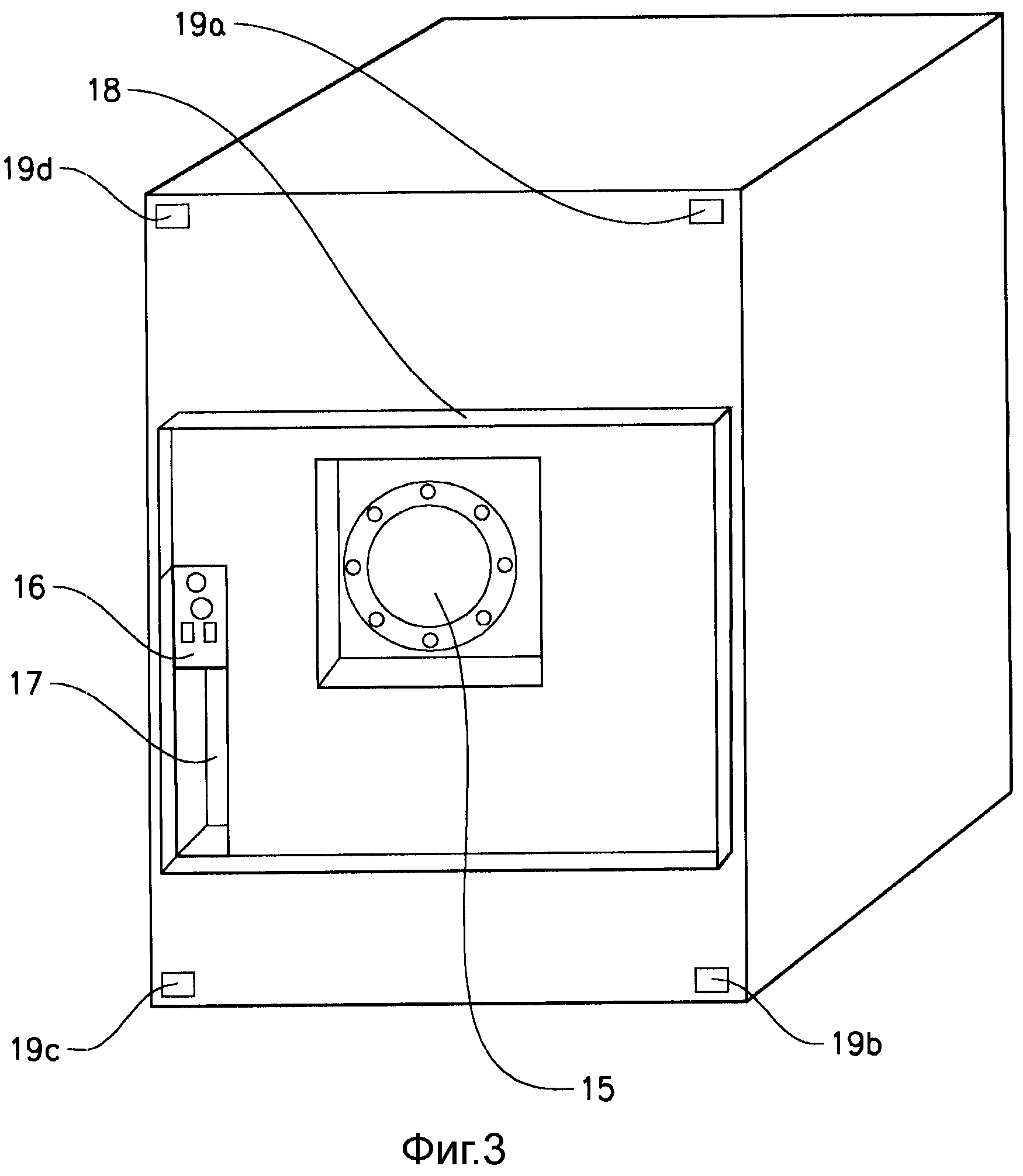

Фигура 3 - схематичный чертеж, показывающий стыковочную поверхность между контейнерными модулями согласно одному варианту осуществления изобретения.

Фигура 4 - увеличенный вид соединения между модулем отхода и модулем газификации согласно одному варианту осуществления изобретения.

Фигура 5 - схематичный чертеж плазменного генератора согласно одному варианту осуществления изобретения.

Фигура 6 - схематично показывает реакцию конверсии водяного газа.

Подробное описание

Способ настоящего изобретения изображен на блок-схеме на фигуре 1. Отход или другой органический материал транспортируют на завод или промышленную установку и загружают в систему. Если материал состоит из больших кусков, то он может быть дополнительно измельчен с использованием измельчителя для увеличения гомогенности материала, который будет обрабатываться. С более высокой гомогенностью органического материала попадание атмосферных газов в систему может легче контролироваться. Если органический материал имеет высокую влажность, то он может быть высушен в сушильном устройстве посредством рециркулирования тепла, генерируемого в газоохлаждающем цикле посредством теплообмена.

Когда органический материал обработан, то его подводят к установке газификации, где органические вещества газифицируются и формируются в водород, монооксид углерода и некоторые следы диоксида углерода. Газификацию осуществляют, используя, по меньшей мере, один плазменный генератор переменного тока (АС), который снабжают плазмоформирующим рабочим газом, который может быть воздухом, диоксидом углерода, аргоном, паром или другими подходящими газами. Энергосистему соединяют с плазменным генератором.

Когда органический материал газифицирован, то газ подводят к башне с распылительным орошением для контролируемого охлаждения газа. Рециркулированную воду подсоединяют к башне с распылительным орошением и к воде добавляют различные добавки, чтобы очистить газ. В зависимости от различных видов отхода используют различные добавки.

После охлаждения газа тепло, генерированное из этого процесса охлаждения, извлекают посредством теплообменника, который присоединяют к модулю предварительной обработки, включающему устройства для предварительного нагрева или осушки органического материала. В этом способе возрастает суммарный коэффициент полезного действия системы.

Когда охлаждение и очистку газа заканчивают, то газ, в зависимости от свойств органического материала и состава химических веществ, подводят через ряд фильтров для еще дальнейшего обеспечения чистоты газа.

Чистый газ подводят на стадию конверсии водяного газа, где монооксид углерода реагирует с водой с помощью катализаторного материала для получения водорода и диоксида углерода. Водород затем отделяют посредством, по меньшей мере, одной стадии мембранной фильтрации и/или с применением адсорбции при переменном давлении, где газ циркулируется, чтобы обеспечить высокий и эффективный выход водорода. Посредством сепарации диоксид углерода может извлекаться и использоваться в практических применениях или, если это позволяют инфраструктурные условия, - использоваться и откладываться. Посредством отложения диоксида углерода изобретение активно сокращает количество атмосферного диоксида углерода.

В результате водород компримируют для хранения в буферной емкости. Конечный продукт состоит из чистого водорода, подходящего для промышленных процессов, производимого из органического материала, такого как отход. Коэффициент полезного действия может быть очень высоким, примерно 95% энергии, заключенной в отходе может быть превращено в полезную энергию в синтез-газе.

Система, описанная выше, содержит контейнерные модули, в дальнейшем также называемые модулями, где каждый модуль имеет свою собственную техническую задачу, как описано ниже в применении. Модули оформлены как стандартные контейнеры ИСО (Международная организация по стандартизации) и имеют те же технические характеристики, что и стандартные контейнеры ИСО, также называемые контейнерами для морских перевозок, которые могут загружаться, устанавливаться и соединяться стандартными контейнерными соединениями на контейнерные судна, железнодорожные вагоны, самолеты и грузовые автомобили. Доступны контейнеры нескольких длин, где наиболее распространенные длины равны примерно 6,06 м (20 футов), 12,19 м (40 футов) и 13,72 м (45 футов), но также могут использоваться другие стандартные длины. Контейнеры предпочтительно имеют стандартную ширину примерно 2,44 м (8 футов) и высоту от примерно 2,59 м до примерно 2,90 м. Контейнеры содержат стандартный контейнерный уголок, литой уголок, который позволяет штабелировать и прикреплять контейнеры на платформу.

На промышленной площадке и месте использования системы контейнерные модули могут непосредственно помещаться на землю, которая подготовлена для системы. Поскольку модули сконструированы в стандартных размерах и формах, то они адаптированы для легкой перегрузки и транспортировки и могут, следовательно, подниматься, перегружаться и транспортироваться таким же путем, что и любые стандартные контейнеры. Система может собираться на месте и может работать в пределах короткого времени. Длина, ширина и высота модулей может варьироваться в пределах любых стандартных длин.

Между модулями используют стандартизованную стыковочную поверхность для энергии, газа и связи. Стыковочная поверхность способна, например, менять компоненты в пределах часов вместо дней или недель. Это является очень важным аспектом из-за потребительских требований.

Система основана на плазменной газификации органического материала, особенно отхода и биомассы. Синтез-газ получают из органических веществ в отходе. Синтез-газ, полученный плазменной газификацией органического материала, в основном содержит водород, монооксид углерода и некоторые количества диоксида углерода и воды. Если используют воздух как рабочий газ, т.е. газ, который изначально инжектируется в реактор плазменной газификации, то в газовом потоке будет следовать азот.

Фигура 2 схематично показывает систему плазменной газификации 1 согласно одному варианту осуществления. Система включает контейнерные модули 2, 7, 11, 12, 14, 33 и 34, каждый из этих модулей имеет специфическую задачу.

Система предпочтительно включает оборудование для загрузки органического материала. Следовательно, система 1 предпочтительно содержит модуль загрузки 2 или загрузочное устройство, в котором органический материал направляют перед входом в модуль газификации. Органический материал может быть, например, бытовыми или городскими отходами. Такие отходы сжигают на больших заводах в качестве объемсокращающего способа. Во многих случаях из сжигания этих отходов производят тепло для централизованного теплоснабжения и в некоторых случаях производят электроэнергию.

Система на фигуре 2 включает модуль загрузки 2 для органического материала. Модуль загрузки 2 может необязательно содержать устройство для измельчения органического материала до меньшего размера, который больше подходит для процесса (не показано).

Модуль загрузки 2 перед входом в модуль газификации 7 может также включать необязательную систему для сушки органического материала. Система может, например, использовать тепло, которое получают из теплообменника, соединенного с теплопередачей из модуля охлаждения. Модуль содержит верхнюю крышку 3, которая может открываться, чтобы обеспечивать возможность подачи материала в систему. Модуль загрузки предпочтительно содержит шлюзовую бункерную систему 4, 5, которая позволяет порционно подавать органический материал в систему и также, по меньшей мере, частично предотвращать попадание атмосферных газов в систему. Конечно, может использоваться другая техническая конструкция, которая способна контролировать количество органического материала и воздуха, входящих в систему. В шлюзовой бункерной системе, показанной на фигуре 2, нижний шлюз 5 остается закрытым, в то время как верхний шлюз 4 открыт и материал загружается в систему. Когда предопределенное количество материала войдет в шлюзовую бункерную систему, то верхний шлюз закрывают, а нижний шлюз открывают, чтобы позволить органическому материалу входить в модуль 7 газификации через трубу 6. Посредством этой конструкции возможно контролировать количество органического материала и воздуха, входящих в систему. Поскольку атмосферные газы в воздухе могут нарушать процесс газификации и тем самым состав получаемого синтез-газа, то важно, что количество воздуха, входящего в систему, может контролироваться. Например, баланс степени окисления, т.е. соотношение СО:СО2 может размываться, если в систему поступает слишком много воздуха. Расположение шлюзового бункера может регулироваться любыми подходящими устройствами, такими как гидравлические, электрические или пневматические устройства.

Органический материал загружают в модуль газификации через трубу 6 модуля газификации. Модули соединяются друг с другом посредством стыковочной поверхности, которая схематично показана на фигуре 3. Стыковочная поверхность содержит соединительные средства 19а, 19b, 19с и 19d, которые соединяют модули друг с другом. Модули также содержат стандартные контейнерные соединения, которые не показаны на фигуре. В каждом уголке контейнерного модуля находится предпочтительно, по меньшей мере, одно соединительное средство. Однако количество соединительных средств может варьироваться, и, например, дополнительные соединительные средства могут помещаться на краях между соединительными средствами на углах контейнера. Соединительные средства являются предпочтительно упругими фланцевыми соединениями, которые позволяют минимальные перемещения и радиальные отклонения между модулями. Благодаря соединительным средствам не существует необходимости сваривать модули вместе. Вследствие этого монтирование и демонтирование модулей упрощается. Стыковочная поверхность далее содержит отверстие 15 для газового канала, где материал, который подлежит газификации и/или который газифицирован, выводят. Далее обеспечено соединение 16 для электрических кабелей и сетевых кабелей передачи данных и пространство 17, в котором кабели могут закрепляться, когда модули монтируются вместе. Модули могут содержать системы управления для автоматической перегрузки органического материала и связи с пользователем и следующими модулями. Эти системы имеются в продаже и подробно здесь не описываются. Далее могут обеспечиваться каналы, например, для воды и связи. Стыковочная поверхность дополнительно содержит бортики 18 из упругого материала, которые образуют для стыковочной поверхности защитное ограждение от атмосферного воздействия. Бортики предпочтительно окружают газовое отверстие 15, кабельное соединение 16 и пространство 17 хранения кабеля, чтобы защитить эти соединения от грязи и дождя и/или снега. Все контейнерные модули содержат, по меньшей мере, одну стыковочную поверхность в направлении, по меньшей мере, одного примыкающего контейнерного модуля. Стыковочная поверхность имеет предпочтительно одинаковые технические характеристики, т.е., например, размер и структуру соединительных средств во всех модулях. Это делает возможной более легкую конструкцию системы и также приспособление согласно нуждам потребителя.

Фигура 4 отражает подробный схематичный вид соединения между модулем загрузки и модулем газификации. Согласно варианту осуществления, показанному на фигуре 4, между модулем загрузки 2 и модулем газификации 7 обеспечено гибкое соединительное средство 19. Гибкое соединительное средство содержит внутренний упругий элемент 20, который допускает минимальные радиальные перемещения и делает возможным более простое соединение контейнерных модулей друг с другом и, тем самым, также делает возможным более легкое монтирование целой системы. Пример соединительного элемента изображен как 22.

Модуль газификации содержит, по меньшей мере, один плазменный генератор, питаемый переменным током. Контейнерный модуль плазменной газификации изолирован термостойкими материалами и адаптирован выдерживать температуру, достигающую примерно 1200-1700°С. Благодаря высокой температуре процесс не производит диоксины.

Первоначальная реакция в модуле плазменной газификации:

CnHm + {рабочий газ} → CO + H2 + {CO2 + N2 + H2O}

Модуль газификации 7 содержит, по меньшей мере, один плазменный генератор переменного тока 8, как показано на фигуре 5. Плазмоформирующий рабочий газ инжектируют через соединение 9 к электродам 23а и 23b. Рабочий газ может состоять из, но не ограничиваться воздухом, азотом, аргоном, диоксидом углерода и природным газом. Рабочий газ ионизируется посредством электродов в разрядном отделении 24 и подается через выпускное отверстие 25 в камеру 26 снаружи от разрядного отделения 24, в этой камере 26 плазменный газ взаимодействует с органическим материалом. Органический материал, который будет обрабатываться, падает вниз в модуле газификации, как изображено стрелкой на фигуре 5.

Органический материал, таким образом, превращается в газообразные углеводороды и частицы. Модуль плазменной газификации 7 изолируют, чтобы поддерживать нужные температурные свойства в пределах модуля. Органический материал затем проталкивают через модуль и получаемый газ подводят на следующий этап процесса, т.е. охлаждение и очистку, а шлаковый материал и металлы подводят в контейнер 10 в нижней части модуля газификации. В систему, если требуется, могут включаться дополнительные плазменные генераторы, так что может быть гарантирована общая газификация и разложение оставшихся химических соединений.

Подача питания для переменного тока (АС) присоединяется к электродам, где происходит разряд. Существует предпочтительно три первичных электрода, но количество электродов не ограничивается тремя. Количество электродов может варьироваться в зависимости от требований, которые имеет процесс по эффективности плазменного генератора. Предпочтительно используют плазменный генератор с тремя электродами, поскольку подача питания может быть присоединена к трехфазному источнику электропитания, который широко используется как промышленный источник электропитания. Напряжение, используемое, чтобы инициировать дуговой разряд внутри генератора может быть относительно низким, от примерно 220-480 вольт переменного тока и предпочтительно 400 вольт переменного тока при частоте 50-60 Гц. Разряд происходит при частоте 200-500 Гц между электродами. Посредством использования плазменного генератора переменного тока создается турбулентность. Плазменный генератор, применимый в настоящем изобретении, схематично показан на фигуре 5. Рабочий газ, например воздух, инжектируют через канал 9 в камеру, где расположены электроды 23а и 23b (третий электрод не показан на фигуре). Рабочий газ реагирует между электродами, и теплый, высокотурбулентный, ионизированный газ покидает отделение 24 и взаимодействует с органическим материалом. Органический материал падает вертикально, и плазменный газ подают примерно перпендикулярно относительно органического материала, как показано на фигуре 5. Газ выводят из модуля газификации 7 в модуль охлаждения 11, который использует охлаждение и частичную сольвентную очистку, как показано на фигуре 2.

Модуль охлаждения 11 может включать систему очистки, которая сконструирована для частичной очистки газа от примесей, таких как сера и хлор. Газ, содержащий примеси, очищают посредством скрубберного реактора 27, в котором газ реагирует со скрубберной жидкостью, которая выделяет примеси из газа посредством химической реакции. Состав скрубберной жидкости зависит от вида примеси/примесей, которые будут удаляться. Главный принцип скруббера заключается в том, что газ, который будет очищаться, подают из нижней части скрубберного реактора 27 наверх через скрубберный реактор. Скрубберная жидкость распыляется посредством распыляющих устройств в реакторе 27 со специфическим размером капли, который также зависит от вида примеси, которая будет удаляться. Примеси, которые могут быть, например, в форме частиц или химических соединений, реагируют со скрубберной жидкостью и падают вниз в нижнюю часть реактора вместе со скрубберной жидкостью. Скрубберную жидкость, содержащую примеси, обрабатывают в отдельной или объединенной системе 28 обработки жидкости. Выходной поток из модуля является холодным и частично очищенным газом, который может выводиться из модуля через канал 29 в модуль очистки 12, содержащий фильтры.

Для полной очистки полученного газа к системе могут быть присоединены один или более дополнительных модулей газоочистки 12, содержащих очистное устройство, включающее, по меньшей мере, один фильтр или ряд фильтров 13а, 13b, 13c и 13d. Фильтры, которые могут использоваться, могут быть, например, текстильными и/или электрическими фильтрами. Состав используемых фильтров обуславливается составом органического материала, загружаемого в систему, и различными соединениями, которые необходимо отделить. Для газификации чистой биомассы может оказаться достаточным тканевого фильтра, но при обработке более агрессивных типов отходов, таких как, например, ПХБ-масла, ароматические органические соединения, боевой газ, шины и ХФУ, очистка должна быть более тщательной. Очистка подразделяется на разные модули, которые гарантируют, что, независимо от того, какой отход будет обрабатываться, может быть проведена достаточная очистка газа.

Когда полученный газ, получаемый из модулей очистки, имеет желаемую степень очистки, то газ подают в модуль конверсии водяного газа и сепарации водорода 14, содержащий реактор 30 конверсии водяного газа. Модуль может далее включать устройство с переменным давлением 31 и мембранное сепарационное устройство 32, как схематично показано на фигуре 2. Полученный газ, поступающий на конверсию водяного газа и сепарацию водорода, является чистым газом, содержащим монооксид углерода (СО), водород (Н2), диоксид углерода (СО2) и азот (N2). Фигура 6 схематично изображает, насколько больше водорода генерируется посредством реакции конверсии водяного газа, где монооксид углерода реагирует с водой с помощью катализаторного материала. Реакторы конверсии водяного газа, основанные на вышеуказанной реакции и подходящие для использования в настоящем изобретении, хорошо известны из уровня техники и, следовательно, подробно здесь не описываются.

После реакции конверсии водород отделяют, например, используя мембрану, технологию, которая хорошо известна из уровня техники, и смешанные газы рециркулируют для улучшения выделения водорода. Также, чтобы отделить водород, могут использоваться другие обычные технологии, известные из уровня техники. Во время отделения водорода могут быть получены продукты с различной чистотой. Получаемый водородный газ может содержать следы других газов, таких как диоксид углерода, или он может быть высокочистым, содержащим следы других газов на уровне ppm. Газ, который не полностью чистый, может использоваться в некоторых областях применения топливных элементов или как восстановление в процессах, которые не чувствительны к диоксиду углерода. Высокочистый водородный газ может использоваться, например, в сталелитейной промышленности, которая требует очень высокой чистоты водорода. Посредством настоящего изобретения легко приспосабливать процесс для различных требований, поскольку в процессе может быть установлено желаемое количество модулей очистки благодаря модульной структуре системы.

Очищенный водород может храниться короткие периоды времени посредством компрессоров и буферного оборудования, которые предпочтительно содержатся в отдельном компрессорном модуле 33, как схематично показано на фигуре 2. В зависимости от потребительских колебаний в востребованности водорода используется буферная система, чтобы гарантировать, что потребитель всегда имел в наличии водород. Этот модуль состоит из, по меньшей мере, одного водородного компрессора низкого давления. Водород может затем храниться в буферном хранилище 34, как схематично показано на фигуре 2, которое содержит, по меньшей мере, одну емкость высокого давления в качестве временного буфера для водородного газа. Емкость высокого давления может также иметь размеры стандартного контейнера.

При газификации, например, биомассы или органического отхода в водород в процессе может быть отделен диоксид углерода в качестве побочного продукта. Полученный диоксид углерода может компримироваться и применяться, например, в бумажной промышленности для рН-регулирующего применения. Диоксид углерода также может применяться в производстве напитков - для газированных напитков. Диоксид углерода также используют как важный газ для противопожарного оборудования и для наполнения автоматических спасательных жилетов. Данная сепарация дает возможность использовать диоксид углерода и откладывать его или сжатым в цилиндрах, или, если подходящая инфраструктура имеется в наличии, в коренной породе, окружающей нефтяные скважины, или путем связывания его, например в цементе. Следовательно, изобретение может активно сокращать количество диоксида углерода в атмосфере.

Система согласно настоящему изобретению может включать более чем один плазменный генератор, который питается переменным током и более чем один модуль газификации. Однако система включает, по меньшей мере, один модуль газификации, как описано выше. Система далее включает, по меньшей мере, один модуль очистки, но в зависимости от желаемого качества водорода, в систему может быть включен более чем один модуль очистки. Далее система включает, по меньшей мере, один модуль конверсии водяного газа и сепарации водорода. Система может включать несколько модулей одинакового или различных видов. Дополнительные модули могут выбираться из группы, состоящей из модуля загрузки, модуля газификации, модуля очистки, модуля конверсии водяного газа и сепарации водорода, водородного буферного модуля, модуля использования диоксида углерода и модуля управления, в котором обеспечиваются данные системы, требуемые, чтобы управлять системой, все в зависимости от индивидуальных потребностей системы.

В вышеприведенном описании раскрыты конкретные варианты осуществления настоящего изобретения. Другие модификации настоящего изобретения должны быть очевидны специалисту в данной области техники из заявленных здесь сведений в пределах объема следующей формулы изобретения.

Реферат

Изобретение относится к области химии. Гибкая модульная система для получения водорода из органического материала включает, по меньшей мере, одно загрузочное устройство или модуль 2 загрузки, по меньшей мере, один модуль 7 газификации, включающий, по меньшей мере, один плазменный генератор 8, который питают переменным током, модуль 11 охлаждения газа, содержащий охлаждающее устройство, по меньшей мере, один модуль 12 газоочистки, содержащий, по меньшей мере, одно газоочистное устройство, и, по меньшей мере, один модуль 14 конверсии водяного газа и сепарации водорода. Каждый из модулей сконструирован как стандартный контейнер, имеющий стандартный размер, и выполнен с возможностью транспортирования на транспортном средстве, и указанные модули соединены друг с другом посредством стыковочной поверхности, которая содержит соединительные средства и соединения для газа, электроэнергии и связи. Плазменный газ направляют из разрядного отделения генератора 8, содержащего электроды, через отверстие в камеру снаружи от разрядного отделения, причем в указанной камере плазменный газ взаимодействует с органическим материалом. Изобретение позволяет обеспечить экологическую безопасность системы, которая является гибкой, легкой для транспортирования и переконструирования. 9 з.п. ф-лы, 6 ил.

Формула

(I) по меньшей мере, одно загрузочное устройство или модуль (2) загрузки;

(II) по меньшей мере, один модуль (7) газификации, содержащий, по меньшей мере, один плазменный генератор (8), который питают переменным током;

(III) по меньшей мере, один модуль (11) охлаждения газа;

(IV) по меньшей мере, один модуль (12) газоочистки, включающий, по меньшей мере, одно газоочистное устройство;

(V) по меньшей мере, один модуль (14) конверсии водяного газа и сепарации водорода;

в которой каждый из модулей сконструирован как стандартный контейнер, имеющий стандартный размер стандартного контейнера ИСО, и выполнен с возможностью транспортирования на транспортном средстве, указанные модули соединены друг с другом посредством стыковочной поверхности, которая содержит соединительные средства (19а, 19b, 19с и 19d) и соединения для газа (15), электроэнергии и связи (16),

причем плазменный газ направляют из разрядного отделения (24) генератора (8), содержащего электроды, через отверстие (25) в камеру (26) снаружи от разрядного отделения (24), причем в указанной камере (26) плазменный газ взаимодействует с органическим материалом.

Комментарии