Способ очистки ацетона-сырца - RU2400469C2

Код документа: RU2400469C2

Чертежи

Описание

Изобретение относится к области химии, в частности к технологии органического синтеза, а именно к производству ацетона, получаемого совместно с фенолом при разложении гидроперекиси кумола. В процессе разложения гидроперекиси кумола, помимо основных продуктов - ацетона и фенола, образуется целый ряд примесей, ухудшающих качество конечных продуктов. Продукты разложения гидроперекиси кумола после нейтрализации поступают в колонну разделения, в которой они разделяются на фракции ацетон-сырец и фенол-сырец. Далее, в зависимости от используемой технологической схемы, ацетон-сырец и фенол-сырец поступают на соответствующие стадии выделения и очистки.

Известен способ очистки ацетона-сырца, заключающийся в том, что последний подвергают очистке последовательно в двух ректификационных колоннах, при этом очищенный в первой ректификационной колонне ацетон в виде кубового остатка подают во вторую колонну, с верха которой отводят очищенный ацетон в качестве товарного продукта (см. патент US №3215745, кл. С07С 37/08, 02.11.1965).

Однако известно, что использование только простых методов дистилляции для того, чтобы очистить ацетон-сырец не эффективно, так как примеси, в частности алифатические альдегиды, олефины и целый ряд других примесей, остаются в очищенном продукте, снижая его чистоту и качество.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки ацетона, заключающийся в том, что дистилляцию ацетона-сырца последовательно проводят в двух ректификационных колоннах; в первой ректификационной колонне производят выделение низкомолекулярных примесей с добавлением в колонну реагента щелочного характера с последующим отбором оставшейся смеси компонентов в виде кубового продукта и подачей его в качестве питания во вторую ректификационную колонну для отделения высокомолекулярных примесей и выделения товарного ацетона (см. патент US №6340777, кл. С07С 45/78, 22.01.2002).

При реализации указанного способа возможно производить товарный ацетон, имеющий время РТ-теста не менее 5 часов.

Недостаток этого способа заключается в том, что вторую ректификационную колонну эксплуатируют при давлении ниже атмосферного, что в значительной мере не только заметно повышает эксплуатационные расходы за счет создания вакуума и использования холодильных установок при конденсации, но и заметно понижает производительность второй ректификационной колонны (вплоть до 50% по сравнению с работой колонны при атмосферном давлении).

Таким образом, главным недостатком этого способа является не только недостаточно высокое качество производимого ацетона по сравнению со значительными эксплуатационными затратами, но и заметное снижение производительности установки.

Задачей, на решение которой направлено настоящее изобретение, является разработка универсального, экономичного, простого и гибкого метода для очистки ацетона, независимо от качества ацетона-сырца, позволяющего производить товарный ацетон при максимальной нагрузке имеющегося оборудования.

Технический результат заключается в том, что представляется возможным производить высококачественный ацетон с максимальным использованием имеющегося оборудования и реагентов, с минимальными капитальными затратами на модернизацию и с минимальными эксплуатационными затратами, достигая при этом максимально возможной производительности.

Способ очистки ацетона-сырца заключается в том, что дистилляцию ацетона-сырца последовательно проводят в двух ректификационных колоннах, причем в первой ректификационной колонне производят выделение низкомолекулярных примесей с добавлением в колонну реагента щелочного характера с последующим отбором оставшейся смеси компонентов в виде кубового продукта и подачей его в качестве питания во вторую ректификационную колонну для отделения высокомолекулярных примесей и выделения товарного ацетона, при этом во вторую ректификационную колонну выше питания подают реагент щелочного характера, позволяющий производить ацетон, имеющий время окисления перманганатом не менее 8 часов, при этом реагент щелочного характера в первую ректификационную колонну подают в виде 0,1-30 мас.% водного раствора в количестве 0,05-0,8 мас.% от питания колонны, причем в первую ректификационную колонну дополнительно подают реагент окислительного характера в количестве 0,02-0,5 мас.% от питания колонны при весовом отношении поданного в первую колонну реагента щелочного характера к реагенту окислительного характера от 1:0,1 до 1:100, предпочтительно от 1:0,5 до 1:10; кроме того, во вторую колонну выше питания подают реагент щелочного характера в количестве 0,03-0,5 мас.% от питания, при этом весовое отношение реагента щелочного характера, поданного в первую колонну, к реагенту щелочного характера, поданного во вторую колонну, изменяется в пределах от 1:0,1 до 1:0,5, при этом вторую ректификационную колонну эксплуатируют при атмосферном давлении.

Реагент щелочного характера предпочтительно подают в питание и/или в куб колонны и/или в любую точку первой ректификационной колонны.

В качестве реагента щелочного характера предпочтительно используют органическое (например, амины, полиамины) либо неорганическое основание (например, гидроксиды или карбонаты щелочных металлов).

В качестве реагента щелочного характера используют гидроксид натрия.

Органическое основание предпочтительно используют без растворителя.

В качестве реагента окислительного характера предпочтительно используют органические либо неорганические окислители, в частности органические либо неорганические перекиси. Реагент окислительного характера используют в виде 0,1-30 мас.% водного раствора. В качестве реагента окислительного характера используют перекись водорода или перманганат калия.

Вторую ректификационную колонну эксплуатируют при атмосферном давлении.

Описываемое изобретение представляет собой надежный, экономичный и простой способ удаления альдегидов и других непредельных примесей из ацетона-сырца, причем щелочные реагенты взяты в таких количестве и соотношении, которые способствуют максимальному удалению примесей; при этом сам ацетон не будет подвергаться их вредному воздействию при производстве высококачественного, товарного, не содержащего альдегидов ацетона.

В предлагаемом способе ацетон-сырец, получаемый совместно с фенолом из кумола, содержащий ацетон, воду, альдегиды, α,β-ненасыщенные карбонилы, кумол и альфа-метил-стирол, подают в установку для выделения и очистки ацетона, состоящую из двух колонн. В первой ректификационной колонне большинство низкокипящих примесей ацетона, включая различные альдегиды, удаляются с головной фракцией. Дополнительно в колонну подается реагент щелочного характера для перевода оставшейся части альдегидов и α,β-ненасыщенных карбонилов в высококипящие компоненты. Все оставшиеся компоненты, включая ацетон, удаляют из куба колонны и подают во вторую ректификационную колонну. Во второй колонне весь ацетон очищается от оставшихся альдегидов, воды и других высококипящих примесей, и отбирается в виде дистиллята, в то время как вода, кумол, альфа-метил-стирол и другие высококипящие компоненты удаляются из куба колонны, и подаются на последующую обработку. Дополнительно реагент щелочного характера подается во вторую колонну в точку, выше тарелки подачи питания для удаления оставшихся альдегидов, появившихся из-за распада альдолей, причем максимальный эффект достигается при заданном соотношении количеств щелочного агента поданного в первую и во вторую колонны. При этом вторую ректификационную колонну эксплуатируют при атмосферном давлении.

В изобретении реагент щелочного характера вначале подается в первую колонну в питание и/или в куб или в любое другое место для превращения альдегидов в альдоли.

Реагент щелочного характера, используемый при химической обработке, нужно одновременно добавлять в обе колонны: в первую колонну предпочтительно в питание и/или в куб, а во вторую - только над тарелкой подачи питания, причем максимальный эффект достигается при оптимальном соотношении количества щелочного агента, подаваемого в первую колонну, к количеству щелочного реагента, подаваемого во вторую колонну, которое зависит от качественного и количественного состава примесей.

Кроме того, в случае, когда ацетон-сырец содержит повышенное количество ненасыщенных примесей, например ненасыщенные карбонилсодержащие соединения и др., для более эффективной очистки от них в процессе ректификации дополнительно предусмотрено использование реагента окислительного характера. Реагент окислительного характера добавляется в первую колонну предпочтительно в куб и/или в нижнюю часть колонны. Однако оптимальное удаление альдегидов и ненасыщенных примесей достигается только тогда, когда используется лишь выбранное соотношение между реагентами щелочного и окислительного характеров. При таком химическом окислении низкокипящие компоненты и ненасыщенные и карбонильные примеси превращаются в их высококипящие производные, которые растворимы в воде и устойчивы к термическому разложению. Они после первой колонны в первую очередь идут в куб второй колонны, а затем без обратного превращения в альдегиды, что происходит в случае образования альдолей в процессе ректификации во второй колонне, поступают на дальнейшую переработку. Поэтому альдегиды, ненасыщенные и карбонильные примеси более не возвращаются в установку по очистке ацетона

"РТ-тест" (перманганатный тест на время, окислительный тест с использованием раствора перманганата калия) широко используется, как аналитический тест для определения суммарного количества альдегидов и других восстанавливающихся примесей, содержащихся в товарном ацетоне. Большая часть ацетона, продаваемого на рынке, имеет минимальное время РТ-теста, равное 2 часам. Описанный способ позволяет получать ацетон, который имеет время больше 8 часов, значит содержание альдегида в ацетоне ниже 10 ppm, и качество ацетона считается отличным.

Кроме РТ-теста существуют и другие важные показатели качества товарного ацетона, такие, например, как содержание в нем воды и диацетонового спирта, которые должны быть на уровне<0.3 мас.% и <30 ppm, соответственно. Важно отметить, что эти важные дополнительные показатели качества сохраняются, если при производстве ацетона будет использоваться предложенная технология удаления альдегидов.

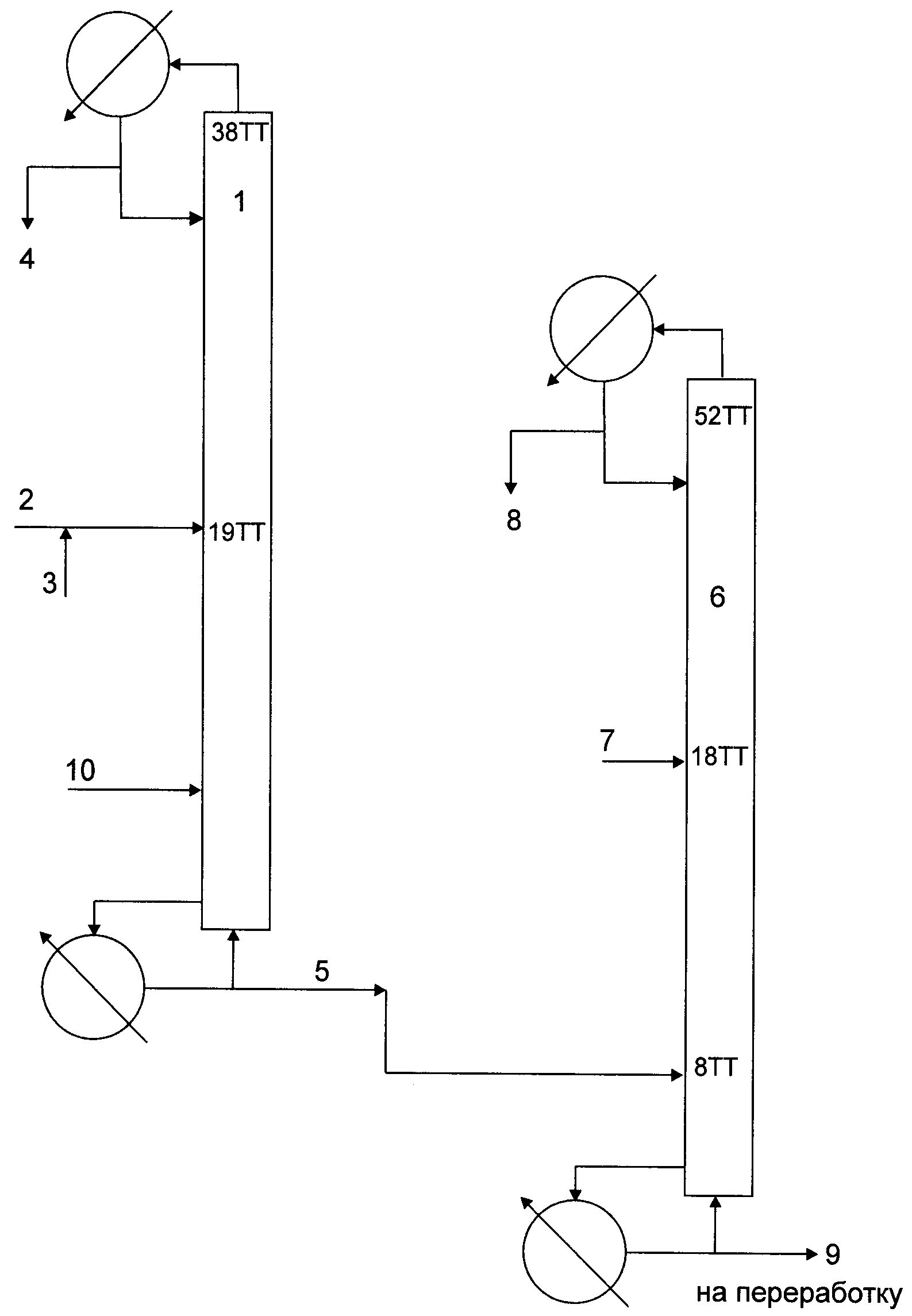

На чертеже представлена принципиальная технологическая схема установки для реализации описанного способа очистки ацетона-сырца (Фиг.1).

Питание ацетона-сырца 2 подается в первую ректификационную колонну 1 (колонна выделения головной фракции). В ней выделяется большинство низкокипящих примесей ацетона в виде головной фракции 4. Дополнительно в колонну подается реагент щелочного характера 3 для превращения оставшихся альдегидов и α,β-ненасыщенных карбонилсодержащих соединений в высококипящие компоненты. После выделения головной фракции кубовый продукт 5 подается во вторую ректификационную колонну 6 (колонна выделения товарного ацетона). В ней ацетон очищается от оставшихся альдолей, воды и других высококипящих примесей и отбирается в виде дистиллята 8. Дополнительно во вторую ректификационную колонну выше тарелки питания, для удаления остаточных альдегидов, подают реагент щелочного характера 7, при этом для достижения наилучшего результата между реагентами щелочного характера, поданными в первую колонну и во вторую колонны, должно поддерживаться заданное отношение.

Кроме того, в первую колонну для удаления остаточных альдегидов и ненасыщенных карбонилов и других ненасыщенных соединений предусмотрена дополнительная подача реагента окислительного характера 10, например пероксида водорода. Таким образом, одновременно с реагентом щелочного характера, например гидроксидом натрия, в первую колонну предусмотрена подача реагента окислительного характера, например пероксида водорода или перманганата калия. Но в этом случае между гидроксидом натрия и пероксидом водорода должно поддерживаться заданное соотношение.

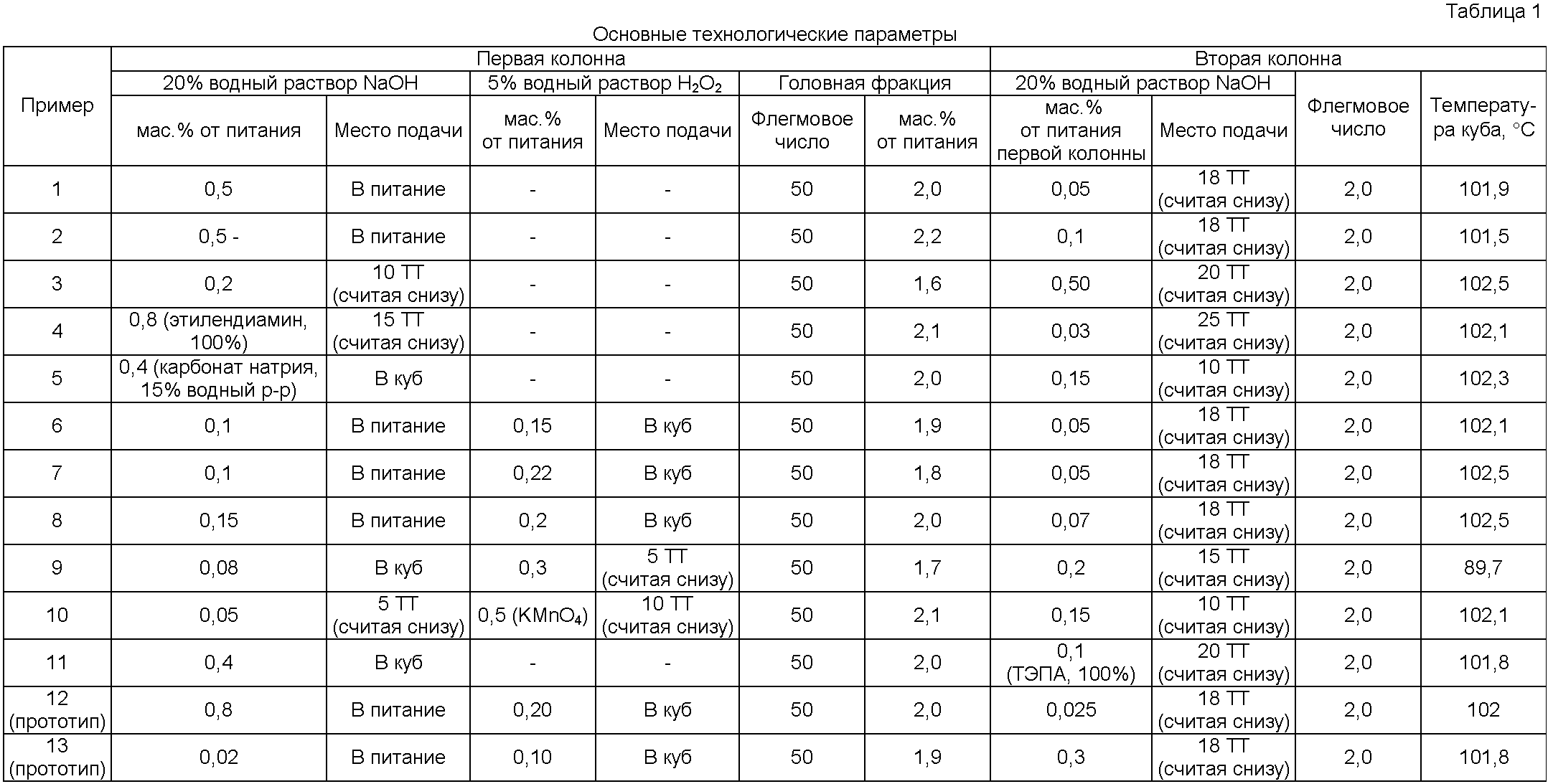

Ниже приведены примеры и таблицы, которые иллюстрируют изобретение.

ПРИМЕР 1

Ацетон-сырец, полученный в процессе получения фенола из кумола, содержащий до 65 мас.% ацетона и соответствующее количество воды, кумола и альфа - метил стирола, подают в лабораторную двухколонную установку для выделения и очистки ацетона. Эта фракция также содержит незначительное количество (на уровне ppm) таких компонентов, как ацетальдегид, пропионовый альдегид, метанол, окись мезитила и другие ненасыщенные карбонилы, диацетоновый спирт и фенол.

Ацетон-сырец 2 при температуре 50°С подают в первую ректификационную колонну 1, которая заполнена насадкой Левина и имеет эффективность в 38 теоретических тарелок (тт). Питание подают на 19 тт, считая снизу колонны. В питание колонны также подается 20% водный раствор NaOH 3 в количестве 0,5 мас.% от питания колонны. Колонна работает при атмосферном давлении. Поддерживая в верху колонны температуру 55-56°С при флегмовом числе около 50, отбирают головную фракцию 4 в количестве 1,5-2,0 мас.% от питания, содержащую большую часть низкокипящих примесей, включая ацетальдегид. Температура куба колонны 67-68°С. Кубовая жидкость 5 в количестве 98-98,5% от питания, содержащая ацетон, кумол, альфа-метилстирол, воду и другие примеси, включая продукты альдольной конденсации, подают во вторую ректификационную колонну для последующей обработки. Вторая ректификационная колонна заполнена также насадкой Левина эффективностью в 51,8 тт. Колонна работает при атмосферном давлении. Питание подают на 8 тт, считая снизу колонны. Товарный ацетон отбирают с верха колонны в виде пара, который полностью конденсируется и порциями жидкости часть отбирается в виде конечного продукта 8, а другая часть возвращается в верх колонны в виде флегмы. Температура вверху второй колонны поддерживается около 56°С. Двухфазный кубовый продукт из второй колонны 9 содержит воду, кумол и альфа-метил-стирол, следы карбонилов, продуктов альдольной конденсации, фенол, фенолят и остатки NaOH. Кубовый продукт отбирают из кубовой емкости и направляют на дальнейшую обработку.

Во вторую колонну дополнительно подается NaOH (20 мас.%) 7 на 18 теоретическую тарелку (считая снизу) в количестве 0.05 мас.% от питания первой колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны достигает около 101,9°С.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 2

Пример 2 отличается тем, что на 18 теоретическую тарелку (считая снизу) во вторую колонну подается NaOH (20 мас.%) 7 в количестве 0.1 мас.% от питания первой колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 101.5°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 3

Пример 3 отличается тем, что на 20 теоретическую тарелку (считая снизу) во вторую колонну подается NaOH (20 мас.%) 7 в количестве 0.5 мас.% от питания первой колонны, а в первую колонну на 10 теоретическую тарелку (считая снизу) подается NaOH (20 мас.%) 3 в количестве 0.2 мас.% от ее питания. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 102.5°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 4

Пример 4 отличается тем, что на 25 теоретическую тарелку (считая снизу) во вторую колонну подается NaOH (20 мас.%) 7 в количестве 0.03 мас.% от питания первой колонны, а в первую колонну на 15 теоретическую тарелку (считая снизу) подается этилендиамин 3 в количестве 0.8 мас.% от ее питания. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 102.1°С. Все остальные условия остаются такими же, как и в примере 1.

ПРИМЕР 5

Пример 5 отличается тем, что на 10 теоретическую тарелку (считая снизу) во вторую колонну подается NaOH (20 мас.%) 7 в количестве 0.15 мас.% от питания первой колонны, а в куб первой колонны подается карбонат натрия (15 мас.%) 3 в количестве 0.4 мас.%, от ее питания. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 102.3°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 6

Пример 6 отличается тем, что в первую колонну в питание подается NaOH (20 мас.%) 3 в количестве 0.1 мас.% от питания первой колонны. Дополнительно 5 мас.%, водный раствор пероксида водорода 10 подается в куб этой колонны в количестве 0,15 мас.% от питания данной колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Дополнительно 20 мас.% водный раствор NaOH 7 подается на 18 ТТ второй колонны в количестве 0,05 мас.% от питания. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 7

Пример 7 отличается тем, что в первую колонну в питание подается NaOH (20 мас.%) 3 в количестве 0.1 мас.% от питания первой колонны. Дополнительно 5 мас.% водный раствор пероксида водорода 10 подается в куб первой колонны в количестве 0,22 мас.% от питания данной колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Дополнительно 20 мас.% водный раствор NaOH 7 подается на 18 ТТ второй колонны в количестве 0,05 мас.% от питания. Все остальные условия остаются такими же, как и в примере 1.

ПРИМЕР 8

Пример 8 отличается тем, что в питание первой колонны 20 мас.% водный раствор NaOH 3 подается в количестве 0.15 мас.% от питания первой колонны. Дополнительно 5 мас.% водный раствор пероксида водорода 10 подается в нижнюю часть этой колонны между тарелкой питания и кубом в количестве 0,2 мас.% от питания. Флегмовое число второй колонны поддерживается в среднем около 2.0. Дополнительно 20 мас.%, водный раствор NaOH 7 подается на 18 ТТ второй колонны в количестве 0,07 мас.% от питания. Все остальные условия остаются такими же, как и в примере 1.

ПРИМЕР 9

Пример 9 отличается тем, что в куб первой колонны подается NaOH (20 мас.%) 3 в количестве 0.08 мас.% от ее питания. Дополнительно 5 мас.% водный раствор пероксида водорода 10 подается на 5 теоретическую тарелку (считая снизу) в количестве 0,3 мас.% от питания колонны. На 15 теоретическую тарелку (считая снизу) второй колонны подается NaOH (20 мас.%) 7 в количестве 0,2 мас.% от питания первой колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Вторая колонна работает при пониженном давлении 500 мм Hg. Температура вверху колонны поддерживается около 45°С. Температура куба второй колонны поддерживается в среднем около 89,7°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 10

Пример 10 отличается тем, что в первую колонну на 5 теоретическую тарелку (считая снизу) подается NaOH (20 мас.%) 3 в количестве 0.05 мас.% от ее питания. Дополнительно 2 мас.% водный раствор перманганата калия 10 подается на 10 теоретическую тарелку (считая снизу) в количестве 0,5 мас.% от питания колонны. На 10 теоретическую тарелку (считая снизу) второй колонны подается NaOH (20 мас.%) 7 в количестве 0,15 мас.% от питания первой колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 102,1°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 11

Пример 11 отличается тем, что в первую колонну в куб подается NaOH (20 мас.%) 3 в количестве 0,4 мас.% от ее питания. На 20 теоретическую тарелку (считая снизу) второй колонны подается тетраэтиленпентамин, ТЭПА (100 мас.%) 7 в количестве 0,1 мас.%, от питания первой колонны. Флегмовое число второй колонны поддерживается в среднем около 2.0. Температура куба второй колонны поддерживается в среднем около 101,8°С. Все остальные условия остаются такими же, как и в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 12 (прототип).

Пример 12 отличается тем, что в первую колонну в питание подается NaOH (20 мас.%) 3 в количестве 0,8 мас.% от питания колонны. Дополнительно в куб этой колонны подается 5% водный раствор пероксида водорода 10 в количестве 0,2 мас.% от питания. Дополнительно на 18 теоретическую тарелку (считая снизу) подается NaOH (20 мас.%) 7 в количестве 0,025 мас.% от питания. Флегмовое число во второй колонне поддерживают в среднем около 2,0. Температуру куба второй колонны поддерживают в среднем около 102,0°С. Все остальные условия такие же, как в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены в Таблице 1 и Таблице 2 соответственно.

ПРИМЕР 13 (прототип).

Пример 13 отличается тем, что в питание первой колонны подается NaOH (20 мас.%) 3 в количестве 0,02% от питания колонны. Дополнительно в куб этой колонны подается 5% водный раствор пероксида водорода 10 в количестве 0,3 мас.%, от питания. Дополнительно на 18 теоретическую тарелку (считая снизу) подается NaOH (20 мас.%) 7 в количестве 0,3 мас.% от питания. Флегмовое число во второй колонне поддерживают в среднем около 2,0. Температуру куба второй колонны поддерживают в среднем около 101,8°С. Все остальные условия такие же, как в примере 1.

Основные технологические параметры и основные характеристики товарного ацетона приведены в Таблице 1 и Таблице 2 соответственно.

Данные Таблицы 1 и Таблицы 2 показывают, что для получения высококачественного ацетона необходимо соблюдать заданное в формуле изобретения соотношение между количествами реагента щелочного характера, поданного в первую и во вторую ректификационные колонны, а также соотношение между количествами реагентов щелочного и окислительного характера, поданных в первую ректификационную колонну.

Так, в прототипе (пример 12) весовое отношение количества реагента щелочного характера, поданного в первую ректификационную колонну, к количеству реагента щелочного характера, поданного во вторую ректификационную колонну, равное

1:0,03125, выходит за границу диапазона, указанного в формуле изобретения. Даже дополнительная подача реагента окислительного характера не позволяет достичь высокого РТ. РТ достигает только 4,5 часов.

В другом прототипе (пример 13) весовое отношение реагента щелочного характера, поданного в первую колонну, к реагенту щелочного характера, поданного во вторую колонну, равное 1:15, также выходит за рамки границ, указанных в формуле изобретения; при этом, несмотря на дополнительную подачу реагента окислительного характера в первую ректификационную колонну и соблюдения весового отношения между реагентами щелочного и окислительного характера, поданными в первую ректификационную колонну, РТ достигает только 5 часов.

В примерах сравнения 1 и 2, в которых соблюдается указанное в формуле соотношение между реагентами щелочного реагента, РТ достигает 8 и 8,5 часов соответственно.

Однако по сравнению патентом US 6340777 (заявка WO 01/30735), в котором вторая колонна работает при пониженном давлении, равном 500 мм рт.ст., в данных примерах 1 и 2 вторая колонна работает при атмосферном давлении, т.е. ее производительность на 50% выше.

Во всех остальных примерах (5-13), в которых соблюдается указанное в формуле весовое отношение реагента щелочного характера, поданного в первую колонну, к реагенту щелочного характера, поданного во вторую колонну, а также весовое отношение между реагентами щелочного и окислительного характера, поданными в первую колонну, РТ достигает 9-11 часов, и при этом вторая колонна работает при атмосферном давлении.

Следовательно, для получения высококачественного ацетона, производимого в условиях работы оборудования с максимально возможной производительностью, необходимым и достаточным условием является строгое соблюдение указанных в формуле соотношений между реагентами.

Таким образом, предлагаемый способ представляет собой простой, экономичный, универсальный метод производства высококачественного товарного ацетона, не зависящего от качества ацетона-сырца, поступающего на переработку, с максимальным использованием имеющегося оборудования, что позволяет его использовать в химической и других отраслях промышленности, где требуется производить очистку ацетона от примесей.

Реферат

Изобретение относится к способу очистки ацетона-сырца, получаемого совместно с фенолом при разложении гидроперикиси кумола. Способ заключается в том, что дистилляцию ацетона-сырца последовательно проводят в двух ректификационных колоннах, причем в первой ректификационной колонне производят выделение низкомолекулярных примесей с добавлением в колонну реагента щелочного характера с последующим отбором оставшейся смеси компонентов в виде кубового продукта и подачей его в качестве питания во вторую ректификационную колонну для отделения высокомолекулярных примесей и выделения товарного ацетона. При этом во вторую ректификационную колонну выше питания подают реагент щелочного характера, позволяющий производить ацетон, имеющий время окисления перманганатом не менее 8 часов, при этом реагент щелочного характера в первую ректификационную колонну подают в виде 0,1-30 мас.% водного раствора в количестве 0,05-0,8 мас.% от питания колонны, причем в первую ректификационную колонну дополнительно подают реагент окислительного характера в количестве 0,02-0,5 мас.% от питания колонны при весовом отношении поданного в первую колонну реагента щелочного характера к реагенту окислительного характера от 1:0,1 до 1:100, предпочтительно от 1:0,5 до 1:10; кроме того, во вторую колонну выше питания подают реагент щелочного характера в количестве 0,03-0,5 мас.% от питания, при этом весовое отношение реагента щелочного характера, поданного в первую колонну, к реагенту щелочного характера, поданного во вторую колонну составляет от 1:0,1 до 1:0,5, причем вторую ректификационную колонну эксплуатируют при атмосферном давлении. Предлагаемый способ позв�

Комментарии