Усовершенствованный способ синтеза мочевины - RU2468002C2

Код документа: RU2468002C2

Чертежи

Описание

Настоящее изобретение касается усовершенствованного способа синтеза мочевины.

В частности, в данной области техники известно несколько способов получения мочевины.

Синтез мочевины осуществляют посредством реакции аммиака и диоксида углерода при высоких давлении и температуре с последующим выделением мочевины из смеси, содержащей непрореагировавшие продукты, и возвращением их в реактор.

Таким образом, промышленный способ получения мочевины основан на прямом синтезе в соответствии со следующей реакцией:

Этот синтез протекает в две отдельные стадии:

На первой стадии (1a) протекает экзотермическая равновесная реакция, ее скорость при комнатной температуре высока, однако для того, чтобы достичь необходимого равновесного состояния на высокотемпературной стадии (1б), необходимы высокие давления.

На второй стадии (1б) протекает эндотермическая реакция, которая достигает значительной скорости только при высоких температурах (>150°С), а при достижении равновесного состояния и при температуре 185°С, начиная со смеси реагентов в стехиометрических соотношениях, приводит к степени превращения СO2 немного выше 50%. Эту недостаточно высокую степень превращения можно значительно увеличить, повышая соотношение NH3/CO2.

Две вышеописанные стадии обычно протекают не в отдельных зонах реактора, а одновременно в реакционной смеси, которая, следовательно, содержит мочевину, воду, аммиак, диоксид углерода и карбамат аммония; относительные концентрации этих компонентов в различных точках реактора зависят от различных термодинамических и кинетических факторов, играющих роль в процессе.

Способы получения мочевины путем прямого синтеза из аммиака и диоксида углерода хорошо описаны в специальной литературе, относящейся к этой области. Большой обзор наиболее распространенных способов получения мочевины можно найти, например, в "Энциклопедии химической технологии" ("Encyclopedia of Chemical Technology", Ed.Kirk-Othmer, "Wiley Interscience", third Ed. (1983), vol.23, p.548-575).

При использовании промышленных способов получения мочевины обычно проводят синтез в реакторе, куда подают NH3, CO2 и водные растворы карбамата аммония и/или карбаматов, поступающих из рециркулированных потоков непрореагировавших реагентов, при температурах в интервале от 150 до 215°C, давлении по меньшей мере 13,2 МПа (130 атм), молярном соотношении NH3/CO2 в интервале от 2,5 до 5, рассчитанном относительно суммы подаваемых потоков, включающих аммиак и CO2 в форме карбамата/карбоната аммония. Кроме образовавшейся воды и избытка подаваемого NH3, выходящий из реактора продукт все еще содержит значительные количества СО2, главным образом в форме непрореагировавшего карбамата аммония.

Важным для получения оптимальной степени превращения аспектом является контроль над уровнем температуры в реакторе, поскольку как слишком низкие температуры, так и слишком высокие ведут к уменьшению степени превращения вследствие разнонаправленного действия различных химических и термодинамических факторов.

Отделение мочевины от воды и непрореагировавших реагентов проводят в нескольких секциях, работающих при уменьшающихся температурах и давлениях; в этих секциях проводят разложение карбамата аммония до NH3 и CO2, которые затем можно рециркулировать в реактор. Наличие секции отделения и рециркулирования карбамата требует дополнительных затрат, что негативно влияет на стоимость конечного продукта.

Известные процессы, которые протекают в соответствии с изложенной общей схемой, описаны, например, в патентах США 4092358, 4208347, 4801745 и 4354040.

В частности, мочевину, содержащуюся в водном растворе, выходящем из реактора, отделяют от большей части непрореагировавшего карбамата аммония и от избыточного аммиака, используемого в синтезе, в подходящих разлагателях или отпарных колоннах, которые работают при давлениях, по существу равных или немного ниже, чем давление при синтезе.

Разложение карбамата аммония проводят в разлагателях путем нагрева извне с помощью косвенного теплообмена с более теплой текучей средой, обычно с паром при 1,8-3,0 МПа, возможно с отгонкой продуктов разложения инертными газами, или аммиаком, или диоксидом углерода, или смесями инертных газов с аммиаком и/или диоксидом углерода, причем отгонку возможно проводить с использованием избыточного аммиака, растворенного в растворе мочевины («самоотгонка») - то есть без отдельной подачи отгоняющего агента.

Продукты разложения карбамата, наряду с возможными отгоняющими агентами и за исключением инертных продуктов, обычно конденсируют в холодильниках, при этом получают жидкость, которую возвращают обратно в реакторы для синтеза.

Дополнительные документы, которые можно указать в качестве ссылок, представлены патентами US 4314077, GB 1184004, GB 1292515, US 3984469, US 4137262, DE 2116267, FR 2489323. В этих патентах описаны процессы получения мочевины, характеристики которых изложены выше.

Самыми непростыми стадиями в процессе синтеза мочевины являются такие, на которых карбамат аммония присутствует при самой высокой температуре и в самой высокой концентрации, а следовательно, в вышеупомянутых процессах эти стадии совпадают со стадиями разложения-отгонки и конденсации карбамата аммония.

Одна из проблем, которые нужно решить на этих стадиях, связана с коррозией используемого оборудования вследствие исключительно агрессивных характеристик среды внутри этого оборудования как вследствие присутствия высококонцентрированных солевых растворов, так и из-за явлений, обусловленных механической нагрузкой на поверхности в областях разложения и высвобождения газообразной фазы.

Для преодоления этих недостатков в известном уровне техники предложено, например, использовать при изготовлении отпарных колонн специальные материалы, в частности Ti, Zr, специальные виды нержавеющей стали карбамидного класса или их комбинацию. В соответствии с уровнем техники представляется полезным подавать определенное количество воздуха или других пассивирующих агентов для продления периода устойчивости этих материалов к коррозии, особенно в случае нержавеющей стали, благоприятствуя образованию стабильного слоя оксида на поверхности, контактирующей с рабочими текучими средами.

В частности, данное изобретение можно внедрить на установках определенного типа для синтеза мочевины путем отгонки аммиака, т.е. на тех установках, где стадию отгонки проводят в отпарной колонне, в которой происходит стадия разложения карбамата при помощи аммиака, присутствующего в растворе для синтеза и/или подаваемого для этой цели.

В настоящее время на установках этого типа в куб отпарной колонны добавляют определенное количество воздуха, чтобы добиться пассивирования отпарной колонны, изготовленной из нержавеющей стали. Это добавление проводят путем соответствующей инжекции воздуха при помощи компрессоров, предназначенных исключительно для этой цели. В других частях контура синтеза мочевины, находящихся под высоким давлением, где требуется пассивирование, последнее также проводят при помощи воздуха, который добавляют на входе в компрессор CO2 и направляют в реактор синтеза мочевины посредством самого компрессора. Воздух, который не участвовал в реакции пассивирования реактора, выходит из реактора вместе с реакционной смесью, и его направляют в верхнюю часть отпарной колонны, из которой он проходит в холодильник для карбамата, а оттуда - в сепаратор карбамата, а затем покидает контур синтеза при помощи клапана, предназначенного для контроля за давлением в самом контуре.

Во время этого пути воздух осуществляет пассивирование поверхностей оборудования, с которым он соприкасается и которое в ином случае подверглось бы процессам коррозии.

С учетом вышеописанного, то есть того факта, что воздух для пассивирования направляют из реактора в верхнюю часть отпарной колонны, куб отпарной колонны исключен из процесса пассивирования, производимого указанным воздухом, который добавляют на входе компрессора для CO2 и направляют в реактор при помощи самого компрессора.

По этой причине в уровне техники указывают на необходимость проводить соответствующее введение воздуха посредством компрессоров, предназначенных исключительно для этой цели.

Однако такое решение требует дополнительных специальных устройств, то есть указанных компрессоров, которые, помимо затрат на них, требуют периодического технического обслуживания.

Как упоминалось выше, дополнительный аспект, который надо учитывать в случае этих установок, связан с тем фактом, что выделяется тепло, и, в более общем случае, уровень температуры в реакторе на стадии подачи и реакции аммиака и диоксида углерода с образованием жидкой смеси, содержащей карбамат аммония, воду, аммиак и мочевину, контролируют путем изменения уровня температуры потоков СO2 и/или аммиака, подаваемых в реактор, и/или на основании распределения этих же подаваемых потоков между отпарной колонной, холодильником и реактором, и/или путем изменения количества тепла, удаляемого в холодильнике. Этот контроль уровня температуры представляет собой дополнительный существенный аспект для получения оптимальной степени превращения в реакторе, поскольку как слишком низкие, так и слишком высокие температуры ведут к уменьшению степени превращения вследствие разнонаправленного действия различных химических и термодинамических факторов.

Заявители предложили способ, который не имеет описанных выше недостатков, присущих уровню техники, и дополнительно оптимизирует процесс синтеза мочевины.

Соответственно, задачей настоящего изобретения является усовершенствованный способ синтеза мочевины из аммиака и диоксида углерода при высоких давлении и температуре с образованием карбамата аммония в качестве промежуточного продукта, включающий секцию синтеза при высоком давлении, включающую по меньшей мере одну стадию разделения путем разложения-отгонки с аммиаком непрореагировавшего карбамата аммония, проводимую в вертикальном аппарате, который обычно называют отпарной колонной, характеризующийся тем, что указанная стадия также включает подачу потока CO2 в нижнюю часть указанной отпарной колонны, нагреваемой до температуры в интервале от 130 до 230°C, предпочтительно от 150 до 210°C, в количестве от 1 до 15%, предпочтительно от 3 до 12% мас. по отношению к общей массе свежего CO2, подаваемого в процесс, содержащего пассивирующий агент в таком количестве, что его эквивалентное содержание O2 в молях находится в интервале от 0,05 до 0,8%, предпочтительно от 0,1 до 0,4% по отношению к количеству молей CO2 в указанном потоке.

В настоящем описании термин "нагревание, нагретый" по отношению к потоку означает, что температуру указанного потока повысили и его температура выше, чем температура потока CO2 на конечном выходе из компрессора.

Более предпочтительно, чтобы нагретый поток CO2, подаваемый в отпарную колонну, имел температуру в интервале от 160 до 200°C.

В соответствии с настоящим изобретением свежий CO2, не подаваемый в отпарную колонну, предпочтительно направляют в реактор, но его также можно распределить между реактором и другими стадиями процесса, такими как холодильник и одна или более стадий разделения при среднем и низком давлении.

Предпочтительно, чтобы количество указанного потока нагретого CO2, подаваемого в отпарную колонну, составляло от 4 до 15%, более предпочтительно - от 4 до 12% по массе по отношению к общей массе свежего CO2, подаваемого в реактор.

Поток сжатого CO2, подаваемого в реактор, имеет температуру в интервале от 100 до 200°C, предпочтительно от 130 до 185°C.

Можно нагревать весь сжатый CO2, а можно нагревать только поток CO2, подаваемый в отпарную колонну.

Предпочтительно, чтобы подаваемый в отпарную колонну поток CO2 нагревали на одной или более промежуточных стадий компрессии CO2.

Поток сжатого CO2, подаваемый в реактор, на одной или более промежуточных стадий компрессии CO2 в ходе подачи в реактор может также состоять из смеси потока сжатого CO2 и одного или более потоков нагретого CO2 соответственно в подходящих соотношениях, а еще более предпочтительно - по меньшей мере на промежуточной стадии компрессии при самой высокой температуре - из сочетания потока сжатого CO2 и потока нагретого CO2 в подходящих соотношениях.

В соответствии с конкретным вариантом осуществления настоящего изобретения поток CO2, направляемый в реактор и имеющий температуру от 130 до 185°С, состоит на 0-40% мас. по отношению к общей массе указанного потока из сжатого CO2, выходящего из реактора при температуре от 100 до 120°C, и на 60-100% мас. по отношению к общей массе указанного потока из потока CO2, нагретого на одной или более промежуточных стадий теплообмена в компрессоре до температуры от 140 до 200°C.

В соответствии с другим предпочтительным вариантом осуществления настоящего изобретения поток свежего CO2, подаваемый в отпарную колонну, на 4-12% мас. представляющий CO2, направляемый в реактор, нагревают до температуры от 160 до 200°C на одной или более промежуточных стадий теплообмена в компрессоре для CO2.

Нагреваемый поток CO2нагревают в ходе подачи в реактор на одной или более промежуточных стадий компрессии CO2, на внешней стороне или в трубном пространстве.

Стадия разложения-отгонки карбамата аммония аммиаком предпочтительно представляет собой стадию самоотгонки.

Пассивирующий агент, как правило, представляет собой окислитель, который предпочтительно выбирают из воздуха, кислорода, обогащенного воздуха, пероксида водорода и их смесей, предпочтительно воздуха.

Термин "эквивалентное содержание O2" в том смысле, как его используют здесь при описании пассивирующего агента, указывает на число молей O2, которые нужно было бы использовать вместо пассивирующего агента для получения той же степени превращения в окислительно-восстановительной реакции. Это соответствует числу молей O2 в случае воздуха или кислорода, половине числа молей H2O2 и 3/2 от числа молей озона.

Предлагаемый в настоящем изобретении способ предпочтительно включает стадию синтеза мочевины, где молярное соотношение аммиак/диоксид углерода находится в интервале от 2,7 до 5,0, более предпочтительно от 3,0 до 4,0.

Фундаментальное преимущество предлагаемого усовершенствованного способа состоит в том, что он делает возможным одновременную оптимизацию технологических характеристик реактора и отпарной колонны.

Принимая во внимание то, что регулировка температуры реактора фундаментальна для оптимизации превращения и что поток CO2 особым образом нагревают для получения оптимального превращения в реакторе, фактически следует также помнить, что избыточное нагревание ведет к уменьшению степени превращения. Следовательно, контроль над величиной температуры можно также легко осуществить путем подачи определенной части потока нагретого CO2 в отпарную колонну, и в результате в то же время оптимизируются технологические характеристики реактора и отпарной колонны.

При направлении определенной части потока нагретого CO2 в отпарную колонну при одновременном повышении температуры потока сжатого CO2, направляемого в реактор, для уравновешивания уменьшения его количества, одновременно наблюдаются весьма позитивные эффекты: реактор работает при оптимальной температуре, что максимизирует степень превращения, в то время как при пассивировании за счет пассивирующего агента, в частности воздуха, присутствующего в потоке нагретого СО2, предотвращается коррозия куба отпарной колонны. Это решение также приводит к возмещению тепла, что позволяет получить дополнительный рост энтальпии, а это придает дополнительную ценность предлагаемому процессу. Кроме того, реактор может работать при оптимальной температуре, нагревая также поток подаваемого в него аммиака.

Дополнительное преимущество предлагаемого здесь способа состоит в исключении компрессоров, предназначенных для подачи пассивирующего воздуха в куб отпарной колонны и требующих дополнительных затрат и периодического технического обслуживания.

Предлагаемый способ также имеет то преимущество, что его удивительно быстро можно внедрить путем введения нескольких простых модификаций в уже существующую традиционную установку, при условии что она имеет секцию отгонки при высоком давлении. В частности, достаточно модифицировать установку таким образом, чтобы была возможность подавать в указанную секцию отгонки поток нагретого CO2 между компрессором для CO2 и реактором.

Дополнительным преимуществом является возможность использования отпарной колонны из любого устойчивого к мочевине стального материала. Предлагаемый здесь способ дополнительно проиллюстрирован на прилагаемых чертежах, на которых:

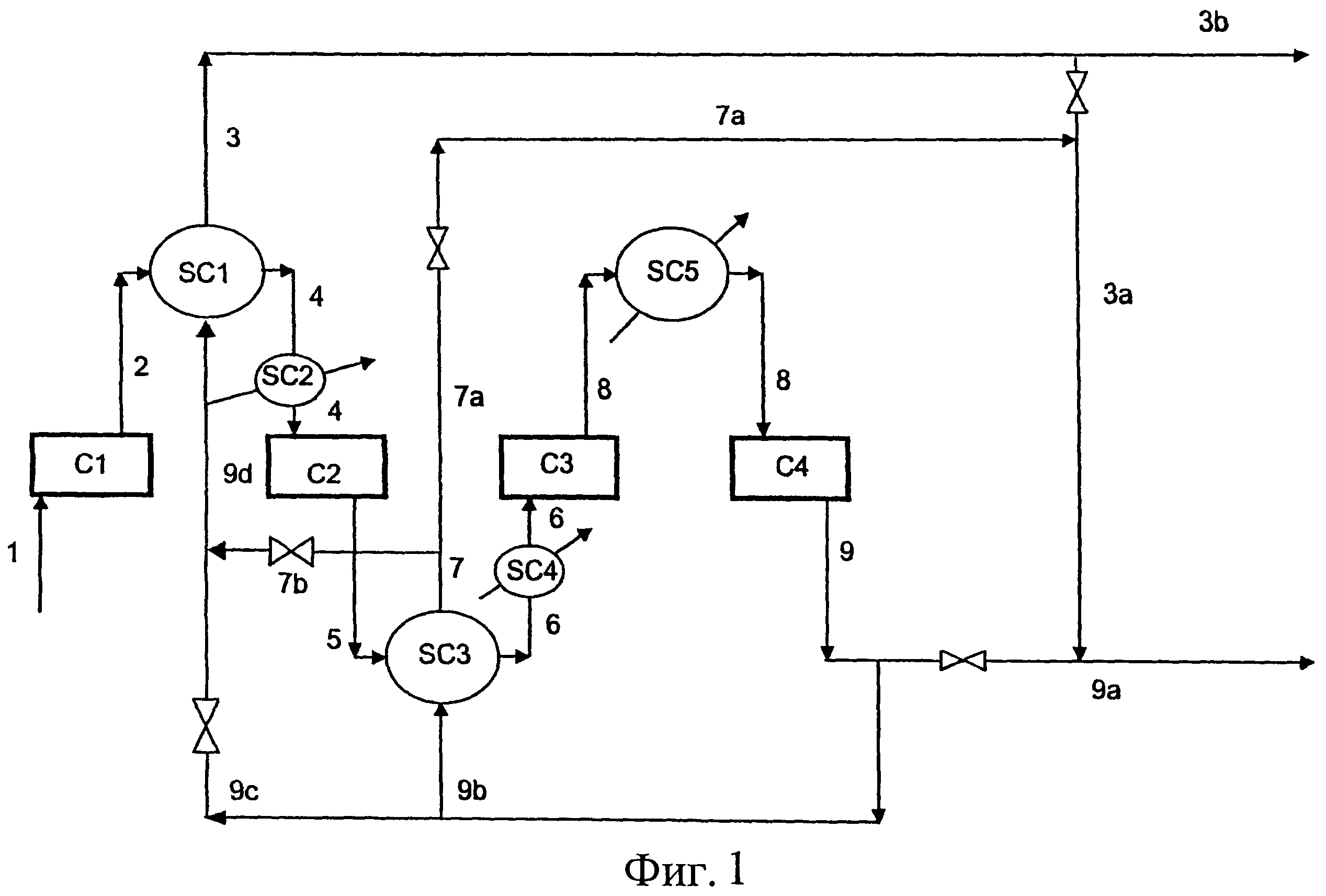

Фиг.1 схематически представляет реализацию стадий сжатия и предварительного нагрева потока CO2;

Фиг.2 схематически представляет реализацию реакции и разложения-отгонки (контур синтеза) процесса синтеза мочевины, который представляет собой предпочтительный вариант осуществления настоящего изобретения;

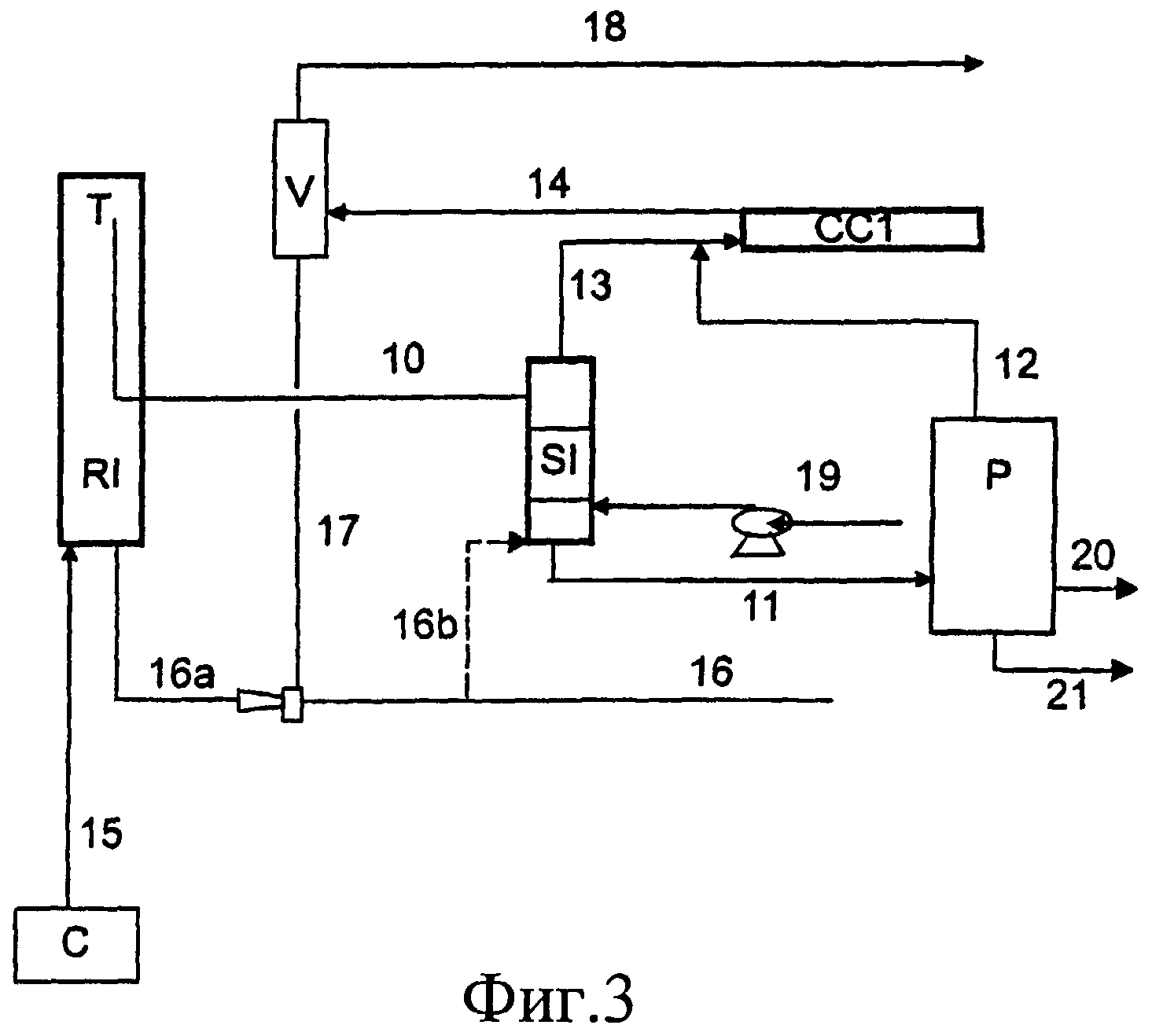

Фиг.3 схематически представляет реализацию реакции и разложения-отгонки (контур синтеза) процесса синтеза мочевины, который представляет собой вариант осуществления, характерный для современного уровня техники.

На всех вышеупомянутых чертежах не показаны конструктивные детали, такие как насосы, клапаны и другое оборудование, не представляющиеся важными для полного понимания схематически отраженных процессов. В любом случае не следует считать, что предлагаемый способ ограничен только тем, что показано и описано на прилагаемых чертежах, которые даны только для иллюстративных целей.

В предлагаемом способе, где реактор работает с избытком аммиака по отношению к стехиометрическому количеству диоксида углерода, необходимого для получения карбамата аммония, а затем мочевины, поток, выходящий из реактора, и в общем случае основная часть жидких потоков, образующихся в процессе, обычно содержит избыток аммиака. В настоящем описании дано указание на состав этих жидких потоков и смесей (также и двухфазных), при этом обычно считается, что весь диоксид углерода присутствует в форме карбамата аммония, а остающийся избыток аммиака присутствует в виде свободного аммиака или просто аммиака.

Более того, с целью упрощения настоящего описания термин "жидкий" использован для обозначения потоков смесей, состоящих из одной жидкой фазы или из смешанной фазы пар-жидкость. И наоборот, термин "газообразный" использован для потоков смесей, в которых жидкая фаза по существу отсутствует.

На схеме, отраженной на Фиг.1, можно видеть последовательные стадии компрессии (сжатия) C1, C2, C3 и C4, а также теплообменники SC1, SC2, SC3, SC4 и SC5. Стадия компрессии C1, к которой подведена линия 1, посредством линии 2 связана с первым теплообменником SC1, имеющим максимальную температуру, где сжатый CO2 с линии 9d нагревают и направляют к выходу на линию 3, которая напрямую связана с отпарной колонной S1 посредством линии 3b (15b на Фиг.2). Поступающий с линии 2 СO2 охлаждают, и он выходит из SC1 по линии 4, которая связана со второй стадией компрессии C2 после пропускания через теплообменник SC2 (куда подают охлаждающую воду). CO2, выходящий со стадии компрессии C2, подают по линии 5 к теплообменнику SC3, из которого он выходит по линии 6 для подачи на стадию компрессии C3 после попадания в теплообменник SC4 (куда подают охлаждающую воду). Охлаждающий CO2 подают на другую сторону теплообменника SC3 по линии 9b, он выходит по линии 7, и его можно направить в теплообменник SC1 по линиям 7b и 9d и в реактор по линии 7a, которая связана с линией 3а, а затем с линией 9a (что соответствует линии 15a на Фиг.2). Линия 3 также связана с линией 3а, которая идет от теплообменника SC1 для возможного разделения между реактором и отпарной колонной CO2, имеющей максимальную температуру.

Стадия компрессии C3 далее после прохождения через теплообменник SC5 (куда подают охлаждающую воду) посредством линии 8 соединена со стадией компрессии C4, которая, в свою очередь, включает линию выхода 9, которая напрямую соединяет ее с теплообменником SC3 посредством линии 9b и с реактором R1 посредством линии (15a на Фиг.2). Стадия C4 может также быть напрямую соединена с теплообменником SC1 последовательно по линиям 9, 9c и 9d.

Соединительные линии, схематически отраженные на Фиг.1, позволяют при помощи регулирующих клапанов, обозначенных символом-бабочкой, получать потоки различных составов по отношению к CO2, подаваемому в реактор и отпарную колонну, в смысле температуры и скорости потока, выбранных в соответствии с настоящим изобретением. В варианте осуществления настоящего изобретения некоторые из линий, показанные на Фиг.1, при необходимости можно и не использовать.

На схеме Фиг.2 показан реактор R1, который посредством переливной трубы Т и линии 10 связан с отпарной колонной S1. Последняя посредством линии 11 связана с секцией P выделения и очистки мочевины, из которой по линии 12 карбамат возвращают в конденсатор CC1 и получают мочевину на линии 20 - в чистом виде, твердую или в виде водного раствора. Выход газов из отпарной колонны S1 связан с конденсатором СС1 посредством линии 13, которая затем связана с сепаратором.

Установка С сжатия и нагрева диоксида углерода связана с реактором (линия 15а) и с кубом отпарной колонны (линия 15b). Линия 16а является линией подачи аммиака в реактор, она состоит из линии 16 подачи свежего и восстановленного аммиака и линии 17 рециркуляции карбамата, выходящей из сепаратора V. В головной части сепаратора V предусмотрена выходная линия 18 для извлечения инертных продуктов и для контроля над давлением.

Отраженная на Фиг.3 схема по существу воспроизводит те же самые элементы с тем же назначением, что и на Фиг.2. Однако эта схема относится к традиционному способу получения мочевины. Значительное отличие по сравнению с Фиг.2 состоит в отсутствии линии 15b при полной подаче свежего СO2 в реактор по линии 15, идущей из компрессионной установки С, и в присутствии компрессора 19, предназначенного для подачи пассивирующего воздуха в куб отпарной колонны S1.

Предлагаемый способ можно осуществить в случае установки с вышеупомянутыми характеристиками, снабженной секцией для синтеза, включающей оборудование и подключения, уже описанные в связи с описанием схемы, представленной на Фиг.2. Эту установку как таковую можно создать, построив ее заново, или же ее можно очень удобно создать путем модификации уже существующей установки для синтеза мочевины, снабженной отпарной колонной, которая может работать в условиях самоотгонки, посредством введения линии между компрессором СO2 и нижней частью указанной отпарной колонны, по которой можно поток СO2 подавать в отпарную колонну в количестве от 1 до 15%, предпочтительно от 4 до 12% мас. по отношению к общей массе свежего СO2, подаваемого в установку.

Таким образом, со ссылкой на Фиг.1 и Фиг.2 описаны различные возможные варианты осуществления предлагаемого способа, однако настоящее описание не ограничивает общие рамки самого изобретения.

Поток свежего CO2 подают в установку С сжатия и нагрева, подробно представленную на Фиг.1.

Эта установка, которая представляет собой компрессор для подачи в реактор, состоит из ряда стадий компрессии (обычно из четырех) при повышающемся давлении, в промежутках между которыми имеется такое же число стадий теплообмена для регулировки температуры CO2. Давления, достигаемые на различных стадиях компрессии, зависят от конструкции и рабочих характеристик компрессоров и обычно известны специалистам в данной области техники. Способы воплощения промежуточных стадий теплообмена в комбинации со стадиями компрессии также хорошо знакомы.

В соответствии с частным вариантом осуществления весь поток сжатого СO2 через четыре стадии компрессии C1, C2, C3 и C4 по линиям 2, 4, 5, 6 и 8 направляют по линиям 9 и 9b в теплообменник SC3. Подразумевается, что в теплообменнике SC3 поток CO2 на выходе по линии 7, которую дополнительно нагревают, частично направляют по линиям 7b в линию 9d, которая питает теплообменник SC1, а затем в отпарную колонну S1 посредством линий 3 и 3b и по большей части по линии 7a его передают в линию 3a, а оттуда направляют по линии 9a прямо в реактор R1.

В качестве альтернативы также возможно направлять весь поток сжатого CO2, поступающий из теплообменника SC3, в теплообменник SC1 по линиям 7, 7b и 9d, откуда его после дополнительного нагревания частично направляют по линии 3 в отпарную колонну S1, а по большей части - в реактор R1 по линиям 3a и 9a.

В соответствии с другой альтернативой, поток сжатого CO2 после прохождения четырех стадий компрессии C1, C2, C3 и C4 по линиям 2, 4, 5, 6 и 8 частично направляют по линиям 9 и 9a прямо в реактор R1, а частично - по линии 9b - в теплообменник SC3. На выходе теплообменника SC3 поток CO2, дополнительно нагретый, может следовать по одному из путей, описанных в предыдущих абзацах.

В соответствии с другой альтернативой поток сжатого CO2 на выходе со стадии C4 по линии 9 частично направляют прямо в теплообменник SC3 по линиям 9c и 9d, а оттуда - в отпарную колонну по линиям 3 и 3b, а по большей части - в теплообменник SC3 и затем в реактор R1 по линиям 7, 7a, 3a и 9a.

В соответствии со схемой, представленной на Фиг.2, свежий и регенерированный аммиак, сжатый и подаваемый по линии 16, направляют в качестве вытесняющей текучей среды в эжектор Е1 и смешивают там с восстанавливающим и рециркулируемым потоком (линия 17), содержащим аммиак, карбамат и воду, поступающие из сепаратора V, и включающим конденсат, получаемый в CC1, и регенерированный продукт, поступающий из секции P. Образующийся поток направляют по линии 16a в реактор R1.

В качестве альтернативы и в соответствии с требованиями часть аммиака можно направлять в отпарную колонну S1 (по линии 16b).

В нормальных рабочих условиях процесса в соответствии с предлагаемым изобретением указанные потоки содержат главным образом аммиак в жидком состоянии.

Свежий CO2, содержащий пассивирующий агент, который может представлять собой, например, воздух, по линиям 15a и 15b направляют в реактор R1 и отпарную колонну S1 соответственно.

Большую часть свежего диоксида углерода после компрессии направляют прямо в реактор (более 85%), а частично - в отпарную колонну S1, как уже подробно объяснялось со ссылкой на Фиг.1.

Общее питание реактора состоит из потоков 15a и 16a, которые, в свою очередь, питаются от рецикловой линии 17.

Поступающий из реактора R1 по переливной трубе Т и линии 10 жидкий поток, содержащий мочевину, воду, аммиак, карбамат аммония и воздух, направляют в отпарную колонну S1.

Регенерированный поток, поступающий из секции P и содержащий воду, аммиак и карбамат аммония, направляют в конденсатор CC1 по линии 12.

Газообразный поток 13, извлекаемый из головной части отпарной колонны S1, содержащий NH3, CO2 и воду, рециркулируют в холодильник CC1. Там он конденсируется при давлении, приблизительно равном или чуть ниже, чем давление в реакторе, и при наибольшей возможной температуре, предпочтительно выше 140°C, более предпочтительно от 150 до 180°C, с получением жидкого потока, содержащего главным образом карбамат аммония и аммиак и небольшие количества воды и, возможно, мочевины. Последняя образуется во время стадии конденсации, где рабочие условия уже благоприятствуют частичному сдвигу уже описанного химического равновесия (1b) вправо. Полученный таким образом жидкий поток подают в сепаратор V по линии 14. Газообразный поток, включающий инертные газы и, возможно, остатки кислорода наряду с малыми количествами аммиака, CO3 и H2O, переливается из головной части сепаратора V по линии 18.

Поток 11, поступающий из куба отпарной колонны S1 и содержащий всю полученную мочевину, направляют (линия 11) на последующие стадии очистки и концентрирования, которые схематически показаны вместе в секции P на Фиг.2. Уже упомянутый поток NH3, карбамата и восстановленной воды (поток 12) поступает из этой точки, а чистые мочевину и воду извлекают по линиям 20 и 21 соответственно.

Предлагаемый здесь усовершенствованный способ синтеза мочевины из аммиака и диоксида углерода можно использовать, например, в процессе синтеза, включающем следующие стадии:

(а) подачу аммиака и диоксида углерода и их взаимодействие в по меньшей мере одном реакторе при молярном соотношении NH3/CO2, где аммиак рассматривается как таковой или в виде карбамата аммония, в интервале от 2,7 до 5, предпочтительно от 3,0 до 4,0, с образованием первой жидкой смеси, содержащей карбамат аммония, воду, аммиак и мочевину;

(б) перенос указанной первой жидкой смеси на стадию разложения-отгонки;

(в) нагревание этой первой жидкой смеси на указанной стадии разложения-отгонки по существу при том же давлении, что и в указанном реакторе, чтобы добиться разложения части карбамата аммония на аммиак и диоксид углерода при одновременной отгонке с аммиаком указанной жидкой смеси с образованием первой газообразной смеси, содержащей аммиак, диоксид углерода и воду, и второй жидкой смеси, содержащей мочевину, воду, аммиак и неразложившуюся часть карбамата аммония; при этом в куб отпарной колонны также подают поток нагретого CO2, содержащий пассивирующий агент;

(г) перенос, при возможности при помощи эжектора, указанной первой газообразной смеси на стадию конденсации, работающую по существу при том же давлении, что и реактор, и конденсацию этой смеси с образованием третьей жидкой смеси, содержащей карбамат аммония и аммиак, которые направляют в сепаратор;

(д) выделение мочевины, содержащейся в указанной второй жидкой смеси, в ходе одной или более последовательных стадий разложения и разделения с образованием по существу чистой мочевины четвертой жидкой смеси, содержащей воду, аммиак и карбамат аммония, и, возможно, пятого потока, содержащего по существу аммиак, причем указанную четвертую жидкую смесь, образовавшуюся на стадии (д), направляют на указанную стадию конденсации.

Этот способ синтеза обычно применяют непрерывным образом на подходящей установке, чистые аммиак и диоксид углерода непрерывно подают в установку, чтобы возместить соответствующее количество реагентов, трансформировавшихся в мочевину и удаленных на выходе из последней секции разделения и «приллирования» (гранулирования) продукта.

Свежий аммиак можно подавать напрямую в реактор, или же его можно направлять - целиком или частично - в качестве отгоночной текучей среды в отпарную колонну и/или направлять напрямую в холодильник.

Сжатый аммиак, направляемый в реактор, обычно имеет температуру в интервале от 0 до 130°C, предпочтительно от 30 до 100°C. Более высокая температура потока аммиака может быть предпочтительной в том случае, если в отпарную колонну подают свежий CO2 в количестве от 8 до 15% от его общего количества, чтобы поддерживать в реакторе удовлетворительные температурные условия.

Реактор для синтеза обычно работает при температурах от 150 до 215°C, предпочтительно от 160 до 195°C, и при давлениях от 8,9 МПа до 20 МПа, предпочтительно от 11 МПа до 18 МПа, при этом молярное соотношение аммиак/диоксид углерода находится в интервале от 2,7 до 5,0, более предпочтительно между 3,0 и 4,0.

Доведение температуры в реакторе до необходимой величины можно осуществить в соответствии с любым из известных в данной области техники способов, например, наряду с указанным нагреванием подаваемого потока аммиака, снабжения реактора термонагревательным элементом или путем направления части газов, выходящих из отпарной колонны, напрямую в реактор.

Реактор обычно снабжен несколькими тарелками, тип которых выбирают из известных в данной области техники таким образом, чтобы обеспечить оптимальные условия для потока идеального вытеснения, возможно также в присутствии двухфазных систем.

Реактор также может включать различные реакционные зоны, подходящим образом взаимосвязанные друг с другом, возможно, имеющие различные питающие потоки.

Реактор должен иметь жидкостное заполнение такого типа, чтобы обеспечить время пребывания жидкости от нескольких минут до нескольких десятков минут, чтобы карбамат аммония, образовавшийся при реакции аммиака с диоксидом углерода на стадии конденсации и/или в самом реакторе, успел дегидрироваться до мочевины.

Стадию разложения-отгонки обычно проводят в нагретой отпарной колонне, обычно с использованием косвенного нагрева паром при высоком давлении. Температура в отпарной колонне обычно находится в интервале от 160 до 220°C, предпочтительно от 190 до 210°C, а давление в ней такое же или немного ниже, чем давление в реакторе.

При указанных выше условиях карбамат аммония склонен к быстрому разложению, при этом образуется аммиак и диоксид углерода, тогда как мочевина, уже образовавшаяся в реакторе, остается по существу в неизменном состоянии. Отгонку проводят, используя аммиак в качестве газа-носителя. В предпочтительном варианте осуществления настоящего изобретения стадию разложения-отгонки проводят, используя в качестве газа-носителя тот же аммиак, который находится в избытке в потоке, выходящем из реактора. Дополнительные подробности этой предпочтительной технологии можно найти, например, в патенте США 3 876 696 (SNAMPROGETTI), содержание которого включено в настоящее описание путем ссылки. Эта последняя технология называется "самоотгонка".

Стадию разложения обычно проводят в устройстве с пучком вертикально ориентированных труб с падением пленки жидкости. Выходящую из реактора смесь предпочтительно подают в головную часть оборудования, и она образует пленку, которая распределяется вниз по стенкам пучка труб. В предложенном здесь способе также можно использовать и другое известное оборудование, подходящее для этой цели.

Стадию конденсации обычно проводят в подходящих холодильниках, например в холодильниках с пучком труб или в поверхностных холодильниках, в которых теплоту конденсации используют для нагревания других текучих сред. Теплоту конденсации предпочтительно использовать для получения пара, но ее также можно использовать для подачи тепла на одну из последующих стадий разложения карбамата аммония при среднем или низком давлении.

Стадию конденсации можно проводить при нормальных условиях (температуре, давлении, составе), таких же как в известных процессах, при условии, что в ходе последних предотвращается образование твердого карбамата аммония в холодильнике и/или в линиях, выходящих из него.

Отделение мочевины от аммиака и карбамата аммония, еще присутствующего в жидком потоке, покидающем стадию разложения-отгонки, проводят в последовательных секциях разложения и отделения, работающих при среднем (от 1,1 МПа до 2,5 МПа) и/или низком (от 0,2 до 0,8 МПа) давлении. Эту стадию отделения можно проводить при помощи одного из способов, описанных в специализированной литературе, в которых есть возможность получить рециркулируемый жидкий поток, содержащий водный раствор карбамата аммония и аммиака, и, возможно, также поток, по существу состоящий из аммиака. Подходящие секции отделения и очистки представляют собой, например, такие, какие схематически представлены на фиг.1-5 публикации в уже упомянутой "Энциклопедии химической технологии" ("Encyclopedia of Chemical technology").

Отделенную таким образом от карбамата аммония мочевину обычно получают в виде водного раствора, который подвергают окончательной дегидратации под вакуумом (до 0,001 МПа) и получают, во-первых, воду, а во-вторых - по существу чистую мочевину, которую направляют на обычные процессы «приллирования» и т.д.

В стадию отделения и очистки мочевины также включены стадия окончательной дегидратации и стадия очистки сточной воды, выходящей из установки для синтеза.

Различные жидкие или двухфазные потоки, содержащие карбамат аммония, поступающие из различных подсекций стадии отделения и очистки (разложение карбамата при среднем и низком давлении, реконденсация карбамата, дигидратация мочевины, очистка сточной воды), собирают в единый рециркулируемый поток и направляют на указанную стадию конденсации.

В соответствии с определенными вариантами осуществления отделения и очистки мочевины, в любом случае включенными в рамки настоящего изобретения, рециркулированный аммиак и диоксид углерода могут присутствовать в виде карбоната, бикарбоната и карбамата аммония или их смеси в зависимости от температуры и давления смеси.

Ниже для иллюстрации целей и преимуществ настоящего изобретения представлен ряд практических примеров, которые никоим образом не ограничивают рамки формулы изобретения.

В следующих примерах приведены составы различных потоков относительно основных компонентов - мочевины, аммиака, диоксида углерода и воды, вне зависимости от того факта, что диоксид углерода в содержащих аммиак жидких потоках по существу находится в форме карбамата аммония. Воздух и инертные продукты без их различения обозначены как "воздух", так как потреблением кислорода в условиях работы цикла синтеза практически можно пренебречь.

Пример 1

Был проведен процесс синтеза мочевины в соответствии с предлагаемым в данном изобретении способом, где поток СО2, содержащий подходящее количество воздуха, поступающий из узла С компрессии и нагрева, подавали в куб отпарной колонны S1. Больше в куб отпарной колонны не вводили отдельно дополнительного количества воздуха или другого пассивирующего агента. Ссылка дана на схемы, показанные на Фиг.1 и 2.

В реактор R1 подавали следующие компоненты:

663 кг/ч CO2 и 5 кг/ч воздуха с линии 15a;

470 кг/ч CO2, 650 кг/ч NH3 и 300 кг/ч воды, в виде раствора карбамата аммония с линии 17;

717 кг/ч свежего NH3с линии 16.

Реактор работает при 15,9 МПа и 188°C, а холодильник CC1 - при 15,4 МПа и приблизительно 155°C.

Водный поток 12, обогащенный карбаматом, состоящий, в частности, из:

H2O=202 кг/ч,

CO2=172 кг/ч,

NH3=380 кг/ч,

извлекали из секции P очистки и концентрации, расположенной по потоку после отпарной колонны S1, и после соединения с потоком 13, поступающим из отпарной колонны S1, направляли по линии 12 в холодильник CC1.

Газообразный поток 18, состоящий из H2O=2 кг/ч, CO2=2 кг/ч, NH3=50 кг/ч, воздуха=5,5 кг/ч, отделяли в сепараторе V от потока 14, выходящего из холодильника CC1, а оставшийся поток 17 возвращали в реактор R1.

В целом в реактор R1 по линии 16a подавали следующие компоненты (при этом формально считали, что образование мочевины в холодильнике CC1 отсутствует):

H2O=300 кг/ч,

CO2=470 кг/ч,

NH3=1367 кг/ч.

Жидкий поток 14, выходящий из переливной трубы Т реактора, содержащий всю полученную мочевину, направляли в отпарную колонну S1. Для него характерен, в частности, следующий состав:

мочевина=1000 кг/ч,

H2O=600 кг/ч.

CO2=400 кг/ч,

NH3=800 кг/ч,

воздух=5 кг/ч.

Отпарная колонна функционирует при 15,2 МПа, при температуре в кубе 205°C и при условиях самоотгонки.

Из головной части отпарной колонны выводили газообразный поток 13, характеризующийся следующим составом:

CO2=300 кг/ч,

NH3=320 кг/ч,

H2O=100 кг/ч,

воздух=5,5 кг/ч.

По линии 15b в куб отпарной колонны подавали поток CO2, содержащий воздух в качестве пассивирующего агента и характеризующийся следующим составом:

CO2=70 кг/ч,

воздух=0,5 кг/ч.

Указанный поток CO2 нагревали в узле C до температуры 197°C путем повторной отправки определенной части (аликвоты) потока CO2, выходящего с последней стадии компрессии, на промежуточные стадии теплообмена в том же компрессоре, в соответствии со следующей схемой, отраженной на Фиг.1. 733 кг/ч свежего CO2 в смеси с 5,5 кг/ч воздуха подвергали компрессии при 16,2 МПа и нагревали до 110°C при прохождении через четыре последовательные стадии компрессии C1, C2, C3 и C4. 668 кг/ч этой смеси направляли с линии 9 по линии 9b в теплообменник SC3, из которого смесь выходила по линии 7 при температуре 165°C благодаря теплообмену с потоком CO2, поступающим с линии 5 при 190°C, а затем уходящим по линии 6 при 115°C. Весь поток CO2 с линии 7 подавали в реактор R1 по линиям 7a, 3a и 9a, тогда как линия 7b оставалась закрытой.

Оставшиеся 70,5 кг/ч смеси CO2/воздух направляли с линии 9 по линиям 9c и 9d в теплообменник SC1, из которого смесь выходила по линии 3 при температуре 197°C, что достигалось путем теплообмена с потоком CO2, поступающим с линии 2 при 200°C и выходящим по линии 6 при 185°C. Указанную смесь CO2/воздух направляли в отпарную колонну S1 с линии 3 по линии 3b.

Жидкий поток 11, который извлекали из куба отпарной колонны S1, состоял из следующих продуктов:

мочевина=1000 кг/ч,

H2O=500 кг/ч,

CO2=170 кг/ч,

NH3=480 кг/ч;

этот поток направляли на последующие стадии очистки и концентрирования мочевины. Эти стадии по существу состоят из обычных секций выделения при среднем и низком давлении и секции концентрирования, характерной для традиционного процесса Urea SNAMPROGETTI, общая схема которого отражена, например, на странице 561 уже упомянутой "Энциклопедии химической технологии" ("Encyclopedia of Chemical technology").

Пример 2

По существу повторяли описанный в примере 1 процесс с тем отличием, что содержащий воздух поток CO2, подаваемый в куб отпарной колонны по линии 15b, имел следующий состав:

CO2=50 кг/ч,

воздух=0,36 кг/ч.

Этот поток также нагревали до температуры 197°C путем пропускания через промежуточные стадии компрессии в соответствии со следующей схемой, отличающейся от схемы в примере 1.

733 кг/ч свежего CO2 в смеси с 5,5 кг/ч воздуха сжимали до 16,2 МПа и нагревали до 110°C путем пропускания через четыре стадии компрессии C1, C2, C3 и C4. Весь поток CO2 (738,5 кг/ч) и воздуха, покидающий C4 по линии 9, направляли в теплообменник SC3 по линии 9b, откуда он уходит по линии 7 при температуре 150°C благодаря теплообмену с потоком CO2, поступающим с линии 5 при 190°C и уходящим по линии 6 при 125°C.

Аликвоту указанного потока, выходящего из SC3 по линии 7, количественно составляющую 50,36 кг/ч, направляли по линии 7b в теплообменник SC1, а оттуда, дополнительно нагрев ее до 197°C путем теплообмена с потоком CO2, поступающим по линии 2 при 200°C и выходящим по линии 4 при 195°C, направляли в отпарную колонну S1 по линиям 3 и 3b, соответствующим линии 15b на Фиг.2. Оставшуюся часть потока на линии 7, количественно составляющую 688,14 кг/ч, направляли прямо в реактор R1 при температуре 150°C по линиям 7, 7a, 3a и 9, соответствующим линии 15a на Фиг.2. Линия 9с оставалась закрытой.

Благодаря изменению скорости расхода потока, подаваемого в куб отпарной колонны по линии 15b, с 70,50 кг/ч на 50,36 кг/ч количества CO2 в линиях 13, 14 и 17 на Фиг.2 соответственно уменьшаются приблизительно на 20 кг/ч по сравнению с примером 1.

Пример 3

По существу повторяли описанный в примере 1 процесс с тем отличием, что содержащий воздух поток CO2, подаваемый в куб отпарной колонны по линии 15b, имел следующий состав:

CO2=30 кг/ч,

воздух=0,21 кг/ч.

Этот поток также нагревали до температуры 183°C в соответствии со следующей схемой, отличающейся от схемы в примере 1.

733 кг/ч свежего CO2 в смеси с 5,5 кг/ч воздуха сжимали до 16,2 МПа и нагревали до 110°C путем пропускания через четыре стадии компрессии C1, C2, C3 и C4. Весь поток CO2 (738,5 кг/ч) и воздуха, выходящий из C4 по линии 9, направляли в теплообменник SC3 по линии 9b, откуда он выходит по линии 7 при температуре 147°C благодаря теплообмену с потоком CO2, поступающим с линии 5 при 190°C и уходящим по линии 6 при 127°C.

Весь поток, покидающий SC3 по линии 7, направляли по линии 7b в теплообменник SC1 и там дополнительно нагревали до 183°C путем теплообмена с потоком CO2, поступающим по линии 2 при 200°C и выходящим по линии 4 при 150°C. Значительную часть (30,21 кг/ч) потока, выходящего из SC1 по линии 3, направляли в отпарную колонну S1 по линиям 3 и 3b, тогда как оставшуюся часть потока (703,29 кг/ч), все еще при температуре 183°C, направляли в реактор R1 по линиям 3a и 9a. Линии 9c и 7a оставались закрытыми.

Благодаря изменению скорости расхода потока, подаваемого в куб отпарной колонны по линии 15b, с 70,50 кг/ч на 30,21 кг/ч количества CO2 в линиях 13, 14 и 17 на Фиг.2 соответственно уменьшаются приблизительно на 40 кг/ч по сравнению с примером 1.

Испытания процесса, осуществляемого в соответствии с вышеприведенными примерами в течение срока эксплуатации, равного одному году, не показали значительного протекания коррозии даже в отсутствие отдельной подачи пассивирующего агента в отпарную колонну.

Реферат

Изобретение относится к усовершенствованному способу синтеза мочевины из аммиака и диоксида углерода при высоких давлении и температуре с образованием карбамата аммония в качестве промежуточного продукта. Способ включает секцию синтеза при высоком давлении, включающую, по меньшей мере, одну стадию разделения путем разложения-отгонки с аммиаком непрореагировавшего карбамата аммония, проводимую в вертикальном аппарате, представляющем собой отпарную колонну. Указанная стадия также включает подачу в нижнюю часть указанной отпарной колонны потока СО, нагретого до температуры в интервале от 130 до 230°С, в количестве от 1 до 15% мас. по отношению к общей массе подаваемого в процесс свежего СО, содержащего пассивирующий агент. Количество данного агента составляет такое количество, что его эквивалентное содержание Ов молях находится в интервале от 0,05 до 0,8% по отношению к количеству молей СОв указанном потоке. При этом свежий СОподвергают сжатию в многоступенчатом компрессоре, включающем промежуточные ступени теплообмена. Также предложена установка для осуществления усовершенствованного способа синтеза мочевины. Изобретение позволяет оптимизировать процесс синтеза мочевины. 2 н. и 19 з.п. ф-лы, 3 ил., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ получения мочевины

Способ получения мочевины из аммиака и диоксида углерода

Комментарии