Способ для получения мыльного концентрата, смазочной композиции и их комбинаций и устройство для его осуществления - RU2461612C2

Код документа: RU2461612C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для получения мыльного концентрата, смазочной композиции и их комбинаций.

Уровень техники

Мыльные концентраты, например концентраты литиевого мыла, концентраты комплексного литиевого мыла и концентраты комплексного литиево-кальциевого мыла, могут применяться с базовым маслом, как правило, с целью загущения базового масла, для создания смазочной композиции, обычно называемой смазкой.

Наряду с отдельными компонентами, которые составляют смазочную композицию, другим фактором, определяющим конечные свойства и характеристики смазочной композиции, является конкретный способ и условия, в которых производятся мыльный концентрат и смазочная композиция. Условия процесса, например диспергирование и смешение отдельных компонентов и изменения температуры, могут быть существенными факторами, влияющими на мыльный концентрат и структуру приготовляемой из него смазочной композиции, например на природу образующихся кристаллитов и волокон мыла.

В патенте США №4392967 (Gordon Alexander) раскрыт способ непрерывного производства консистентной смазки с использованием шнековой перерабатывающей установки, включающий:

(a) ввод исходных материалов и смазочного масла в определенные участки шнековой перерабатывающей установки, которая включает в себя ряд смежных и продольно соединенных между собой барабанных секций для проведения разных рабочих стадий и которая имеет вращающееся шнековое устройство, проходящее внутри барабанных секций и имеющее вдоль своей длины отдельные элементы для выполнения заданных операций; (b) смешение и транспортировку указанных исходных материалов через указанную перерабатывающую установку через смежные барабанные секции с помощью непрерывно работающего указанного вращающегося шнека; (с) регулирование температуры указанного материала в процессе его транспортировки через указанную перерабатывающую установку с использованием различных теплообменивающих средств, которые находятся внутри барабанов или примыкают к каждому из них, с целью облегчения проведения рабочих стадий диспергирования, реакции, обезвоживания и/или гомогенизации; (d) отдувку воды, образующейся при обезвоживании сырой смеси в определенных выводных точках барабанов указанной перерабатывающей установки; (е) ввод дополнительного смазочного масла и/или добавок в последующих по ходу процесса участках барабанов после стадии обезвоживания; (f) гомогенизацию указанного смазочного состава путем непрерывного вращения указанного шнекового устройства; и (g) вывод конечной консистентной смазки из последней барабанной секции указанной шнековой установки.

Несмотря на длительную историю мыльных концентратов и смазочных композиций, и способов получения смазочных композиций, все еще существует потребность в непрерывном способе получения мыльного концентрата, а также соответствующей смазочной композиции, который бы позволил улучшить процесс, его устойчивость, а также контроль качества и экономичность. Существует также потребность в создании гибкого способа получения мыльного концентрата, который бы позволил применять такой способ ко многим типам смазочных композиций без значительных изменений в используемом оборудовании.

Существует также потребность в способе, который бы позволял получать мыльный концентрат в одном листе для использования для получения смазочной композиции в том же самом месте или в каком-либо другом месте.

Существует также потребность в способе получения мыльного концентрата, смазочной композиции и их комбинации, для которого не требовалось бы большого количества воды, для того, чтобы уменьшить количество энергии, необходимой для мгновенного испарения с образованием водяного пара.

Раскрытие изобретения

Изобретение предлагает способ получения мыльного концентрата, включающий:

(а) ввод исходных компонентов в первую зону подачи; (b) проведение первой реакции в первой зоне реакции; (с) проведение первой отдувки в первой зоне отдувки; и (d) охлаждение в зоне охлаждения. Способ получения мыльного концентрата может, кроме того, включать после (с) и перед (d): (i) проведение продолжающейся реакции в зоне продолжающейся реакции и (ii) проведение второй отдувки во второй зоне отдувки.

Изобретение предлагает также устройство для получения мыльного концентрата, включающее: (a) первую зону подачи; (b) первую зону реакции; (c) первую зону отдувки; и (d) зону охлаждения. Устройство для получения мыльного концентрата может, кроме того, включать после (с) и перед (d): (i) зону непрерывной реакции и (ii) вторую зону отдувки.

Изобретение предлагает также способ приготовления смазочной композиции, включающий: (aa) ввод мыльного концентрата и базового масла в зону подачи смазочной композиции; (bb) диспергирование мыльного концентрата в зоне диспергирования смазочной композиции; (сс) смешение мыльного концентрата с базовым маслом в зоне смешения смазочной композиции; и (dd) охлаждение в зоне охлаждения смазочной композиции. Способ получения смазочной композиции может, кроме того, включать переработку смазочной композиции.

Изобретение предлагает также устройство для приготовления смазочной композиции, включающее (aa) зону подачи смазочной композиции; (bb) зону диспергирования смазочной композиции; (сс) зону смешения смазочной композиции; и (dd) зону охлаждения смазочной композиции. Устройство для получения смазочной композиции может, кроме того, включать устройство для переработки смазочной композиции.

Краткое описание чертежей

Один или более вариантов осуществления изобретения описаны детально и с помощью примера только со ссылками на прилагаемые чертежи.

Фиг.1 схематически описывает способ получения мыльного концентрата согласно изобретению.

Фиг.2 схематически описывает способ и устройство для получения смазочной композиции в соответствии с изобретением.

Фиг.3 схематически описывает способ получения смазочной композиции согласно изобретению.

Фиг.4 схематически описывает один из вариантов способа и устройства изобретения.

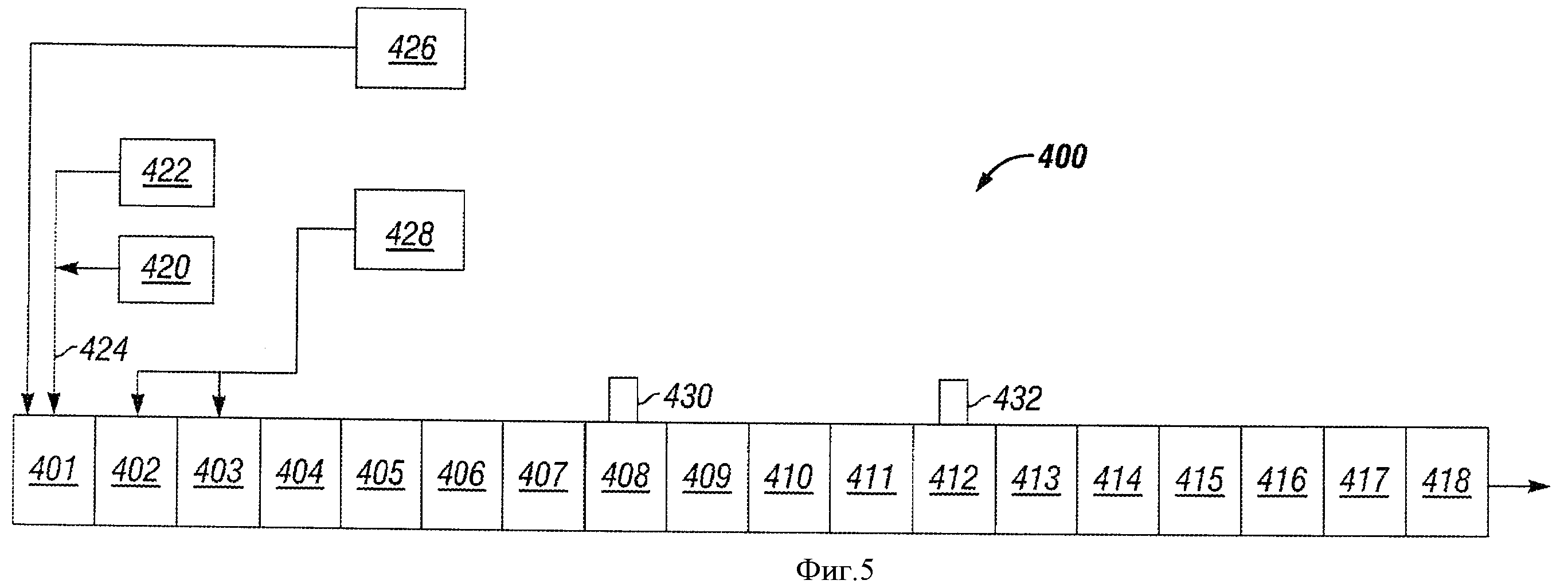

Фиг.5 схематически описывает один из вариантов способа и устройства изобретения.

Фиг.6 схематические описывает один из вариантов способа и устройства изобретения.

Осуществление изобретения

Изобретение предлагает способ получения композиции, выбираемой из группы, состоящей из мыльных концентратов, базовых смазок, готовых смазок, их предшественников, их полупродуктов и их комбинаций. Изобретение преимущественно предлагает непрерывное получение композиции, выбираемой из группы, состоящей из мыльных концентратов, базовых смазок, готовых смазок, их предшественников, из полупродуктов и их комбинаций. Например, при непрерывном производстве мыльного концентрата достигается возможность получения из них разнообразных смазочных композиций. В соответствии с настоящей заявкой, выражения «непрерывный» и «непрерывно» подразумевают способ, проводимый в основном без перерывов во времени и последовательно по сравнению с традиционными способами, например периодической переработки. В соответствии с настоящей заявкой выражение «смазочная композиция» относится к смазке, например к базовой смазке или готовой смазке.

Изобретение обладает одним или более преимуществами.

Преимуществом изобретения является возможность адаптировать способ и устройство изобретения для получения композиции, выбираемой из группы, состоящей из мыльных концентратов, базовых смазок, готовых смазок, их предшественников, из полупродуктов и их комбинаций без необходимости в значительных изменениях оборудования или технологической схеме.

Другим преимуществом изобретения является то, что для получения мыльного концентрата вместе с исходными компонентами можно вводить уменьшенное количество исходного базового масла. Используют преимущественно лишь такое количество исходного базового масла, которое необходимо для обеспечения текучести исходных компонентов. Еще более предпочтительно, когда исходные компоненты вводятся вообще без добавления исходного базового масла, в результате чего получают мыльный концентрат, который является более сухим по сравнению с мыльным концентратом, получаемым способом, в котором вместе с исходными компонентами вводят исходное базовое масло.

Еще одним преимуществом изобретения является то, что по сравнению с традиционными способами в способ по изобретению можно вводить меньшее количество воды. Меньшее количество вводимой в способ изобретения воды может обеспечить снижение энергии для отдувки или мгновенного испарения возможно образующегося водяного пара и при этом может быть понижена остаточная влажность.

Еще одним преимуществом изобретения является то, что можно получать мыльный концентрат, состав которого подходит для того, чтобы добавлять этот мыльный концентрат к другим компонентам с целью получения базовой смазки с использованием того же устройства изобретения, которое было использовано для получения мыльного концентрата. Для получения готовой смазки могут также добавляться дополнительные компоненты.

Еще одним преимуществом изобретения является то, что можно получать мыльный концентрат, состав и чистота которого подходят для того, чтобы использовать его для получения базовой смазки, готовой смазки или их комбинации при использовании традиционных методов воспроизведения или устройства по изобретению, которое не является тем же самым устройством, которое было использовано для получения мыльного концентрата. Например, мыльный концентрат можно получать с использованием устройства и способа изобретения в конкретном месте. После этого мыльный концентрат может быть перемещен в другое место для получения базовой смазки, готовой смазки или их комбинации при использовании традиционных методов воспроизведения формы или устройства и способа по изобретению.

Пригодные для использования в способе и устройстве по изобретению базовые масла, называемые в технике также смазочными маслами, могут, как правило, быть теми же самыми базовыми маслами, которые обычно выбирают для смазочного масла или, например, для приготовления смазочной композиции с использованием переработки периодическим способом. Базовое масло может быть минерального происхождения, синтетического происхождения или иметь смешанное происхождение. Базовые масла минерального происхождения могут быть минеральными маслами, например маслами, получаемыми путем очистки растворителями или гидроочистки. Базовые масла синтетического происхождения могут, как правило, включать в себя смеси С10-С50-углеводородных полимеров, например жидких полимеров α-олефинов, синтетических масел сложных эфиров, синтетических масел эфиров и их комбинаций.

Подходящие примеры синтетических масел включают полиолефины, например олигомер α-олефина, полиалкиленгликоли, например полиэтиленгликоль и полипропиленгликоль, диэфиры, например ди-2-этилгенсилсебацинат и ди-2-этилгексиладипат, эфиры полиолов, например сложный эфир триметилолпропана и сложный эфир пентаэритрита, перфторалкиловые эфиры, силиконовые масла, полифениловые эфиры, как в индивидуальном виде, так и в виде смешанных масел.

Подходящие примеры базовых масел включают средневязкие минеральные масла, высоковязкие минеральные масла и их комбинации. Средневязкие минеральные масла включают масла, имеющие вязкость обычно в пределах от 5 мм2/с (сСт) при 100°C до 15 мм2/с (сСт) при 100°С, преимущественно в пределах от 6 мм2/с (сСт) при 100°С до 12 мм2/с (сСт) при 100°C и, более предпочтительно, от 7 мм2/с (сСт) при 100°С до 12 мм2/с (сСт) при 100°С. Высоковязкие минеральные масла включают масла, имеющие вязкость обычно в пределах от 15 мм2/с (сСт) при 100°C до 40 мм2/с (сСт) при 100°C и преимущественно в пределах от 15 мм2/с (сСт) при 100°С до 30 мм2/с (сСт) при 100°С.

Подходящие примеры успешно применяемых минеральных масел включают в себя масла, продаваемые компаниями, входящими в группу Shell под названиями «HVI», «MVIN» или «HMVIP». Могут также использоваться поли-α-олефины и базовые масла типа получаемого гидроизомеризацией парафина, например масла, продаваемые компаниями, входящими в группу Shell, под названием «XHVI» (торговая марка).

Мыльные концентраты, получаемые согласно изобретению и пригодные для использования в смазочной композиции, включают, например, простые мыльные концентраты и комплексные мыльные концентраты. Простые мыльные концентраты включают в себя, например, литиевые, кальциевые, натриевые, алюминиевые и бариевые соли жирных кислот. Комплексные мыльные концентраты включают в себя, например, простые мыльные концентраты, дополнительно содержащие комплексообразующий агент.

Примеры предпочтительных подходящих мыльных концентратов включают литиевые мыльные концентраты, литиевые комплексные мыльные концентраты, литиево-кальциевые мыльные концентраты и кальциевые комплексные мыльные концентраты. Примеры наиболее предпочтительных мыльных концентратов включают литиевые мыльные концентраты и литиевые комплексные мыльные концентраты.

Литиевые мыльные концентраты, называемые в технике также простыми литиевыми мыльными концентратами, имеют в своей основе C10-C24, предпочтительно C15-C18 насыщенные или ненасыщенные жирные кислоты или их производные. Одним из предпочтительных производных жирных кислот является гидрогенизированное касторовое масло (обозначаемое здесь НСО), представляющее собой глицерид 12-гидроксистеариновой кислоты. 12-гидроксистеариновая кислота является особенно предпочтительной кислотой. Жирная кислота гидрогенизированного касторового масла (обозначаемая здесь HCOFA) обычно содержит, по меньшей мере, 85 вес.% 12-гидроксистеариновой кислоты от общего веса HCOFA. HCOFA может содержать небольшие количества дополнительных компонентов. Примеры дополнительных компонентов включают пальмитиновую кислоту (С 16), стеариновую кислоту (С 18), арахидоновую кислоту (С20), 12-кетостеариновую кислоту и их комбинации. В соответствии с настоящей заявкой выражение «жирная кислота гидрогенизированного касторового масла» (HCOFA) относится к композиции, содержащей некоторое количество 12-гидроксистеариновой кислоты, которая может составлять в способе по изобретению количество, как правило, составляющее, по меньшей мере, 85% 12-гидростеариновой кислоты в расчете на общий вес HCOFA, преимущественно количество, составляющее от 85 до 87% 12-гидростеариновой кислоты от общего веса HCOFA.

Литиевые комплексные мыльные концентраты являются литиевыми мыльными концентратами, содержащими комплексообразующий агент. Примеры подходящих комплексообразующих агентов включают в себя кислоты от низко- до среднемолекулярных, двухосновные кислоты, их соли, например бензойную кислоту, борную кислоту, борат лития и их комбинации, преимущественно борную кислоту.

Смазочная композиция, приготовленная способом по изобретению, может включать одну или более дополнительных добавок в количествах, которые обычно используют в данной области применения, для придания смазочной композиции некоторых требуемых характеристик, например стойкости к окислению, липкости, противозадирных свойств, ингибирования коррозии, пониженного трения и износа и их сочетаний.

Примеры подходящих дополнительных добавок включают антиоксиданты, антикоррозионные добавки, противоизносные и противозадирные присадки, депрессанты, дезактиваторы металлов и их комбинации.

Примеры подходящих дополнительных добавок включают противозадирные/противоизносные агенты, например цинковые соли, например диалкил- и диарилдитиофосфаты цинка, бораты, дитиофосфат молибдена, замещенные тиадиазолы, полимерные азот/фосфорные соединения, получаемые, например, реакцией диалкоксиамина с замещенным органическим фосфатом, аминофосфаты, сульфированные спермацетовые масла природного или синтетического происхождения, сульфированный лярд, сульфированные эфиры жирных кислот, сульфированные материалы, органофосфаты, например имеющие формулу (ОR)3P=O, где R обозначает алкильную, арильную или арилалкильную группу, и трифенилфосфоротионат; один или более перенасыщенных основаниями металлсодержащих детергентов, например алкилсалицилаты, алкиларилсульфонаты или алкилсульфонаты кальция или магния; беззольные диспергирующие присадки, например продукты реакции полиизобутенилянтарного ангидрида с амином или сложным эфиром; антиоксиданты, например эканированные фенолы или амины, например фенил-α-нафтиламин; антикоррозионные добавки, например нафтенат цинка; присадки, модифицирующие трение; агенты, улучшающие индекс вязкости; добавки, понижающие температуру застывания; присадки, уменьшающие гравитационные потери смазки; их комбинации. Для придания специальных свойств могут также добавляться твердые материалы, например графит, тонко измельченный дисульфид молибдена, тальк, металлические порошки и различные полимеры, например полиэтиленовый воск. Примером арильной группы является фенильная группа. Примером арилалкильной группы является бензильная группа.

Смазочная композиция, приготовленная способом по изобретению, может включать дополнительную добавку, содержащую индивидуальный дитиофосфат цинка или комбинацию из двух или более дитиофосфатов цинка. Примеры подходящих дитиофосфатов цинка включают диалкилдитиофосфаты цинка, диарилдитиофосфаты цинка, алкиларилдитиофосфаты цинка и их комбинации. Предпочтительным дитиофосфатом является диалкилдитиофосфат цинка. Алкильные фрагменты диалкилдитиофосфата цинка могут быть нормальной или разветвленной цепью и преимущественно содержат от 1 до 20 атомов углерода, преимущественно от 8 до 20 атомов углерода и, более предпочтительно, от 8 до 12 атомов углерода.

Смазочная композиция, приготовленная способом по изобретению, может включать дополнительную добавку, содержащую индивидуальный беззольный дитиокарбамат цинка или комбинацию из двух или более беззольных дитиокарбаматов. Примеры подходящих беззольных дитиокарбаматов включают беззольные диалкилдитиокарбаматы, диарилдитиокарбаматы, алкиларилдитиокарбаматы и их сочетания. Предпочтительным беззольньм дитиокарбаматом является беззольный диалкилдитиокарбамат, более предпочтительно метилен-бис-диалкилдитиокарбамат. Алкильные фрагменты беззольного диалкилдитиокарбамата могут быть нормальной или разветвленной цепью и преимущественно содержат от 1 до 12 атомов углерода, более предпочтительно от 2 до 6 атомов углерода. Примером предпочтительного беззольного дитиокарбамата является метилен-бис-дибутилдитиокарбамат.

Смазочная композиция, приготовленная способом по изобретению, может включать от 0,1 до 10 вес.%, преимущественно от 0,1 до 5 вес.%, более предпочтительно от 0,1 до 2 вес.% и, еще более предпочтительно, от 0,2 до 1 вес.% одной или более названных выше дополнительных добавок в расчете на общий вес смазочной композиции. Для достижения более высокого весового процента дополнительной добавки, например 10 вес.%, может потребоваться комбинация дополнительных добавок.

Мыльные концентраты можно получать из исходных компонентов, включающих, например, омыляемые компоненты, омыляющие агенты, необязательно комплексообразующие агенты и их комбинации. Исходные компоненты можно подавать в первую зону подачи способа по изобретению или устройства по изобретению.

Примеры подходящих омыляемых компонентов включают жирные сложные эфиры, преимущественно глицериды и предпочтительно те, у которых жирная группа содержит гидроксильный радикал, например касторовое масло или гидрогенизированное касторовое масло.

Примеры подходящих омыляющих агентов включают гидроксиды щелочных металлов, гидроксиды щелочноземельных металлов и их комбинации, преимущественно гидроксид лития, или их гидраты.

Один из типичных способов образования мыльного концентрата включает в себя нейтрализацию жирных кислот и жирных гидроксикислот в минеральном масле гидроксидами щелочных металлов, гидроксидами щелочноземельных металлов, их гидратами и их комбинациями, предпочтительно гидроксидом лития-моногидратом (LiOH·H2O). В альтернативном случае при нейтрализации можно использовать гидрогенизированные жирные кислоты или гидрогенизированные жирные гидроксикислоты. Примеры исходных компонентов, вводимых в первую зону подачи по изобретению, включают: (а) гидрогенизированное касторовое масло (НСО) и гидроксид лития, гидроксид лития-моногидрат или их комбинацию; (b) гидрогенизированное касторовое масло и гидроксид лития, гидроксид лития-моногидрат, гидроксид кальция или их комбинацию; (c) 12-гидроксистеариновую кислоту (может быть получена, например, как жирнокислотный компонент гидрогенизированного касторового масла (HCOFA)) и гидроксид лития, гидроксид лития-моногидрат или их комбинацию; (d) 12-гидроксистеариновую кислоту (может быть получена, например, как жирнокислотный компонент гидрогенизированного касторового масла (HCOFA)) и гидроксид лития, гидроксид лития-моногидрат или их комбинацию.

Примеры предпочтительных исходных компонентов, вводимых в первую зону подачи по изобретению, включают: (i) 12-гидроксистеариновую кислоту (может быть получена, например, как компонент HCOFA) и гидроксид лития-моногидрат и (ii) гидрогенизированное касторовое масло (НСО) и гидроксид лития-моногидрат.

Как правило, когда, например, в исходных компонентах (с) и (d) используют 12-гидроксистеариновую кислоту, исходные компоненты могут дополнительно содержать комплексообразующий агент. Примеры подходящего комплексообразующего агента, который можно добавлять в качестве исходного компонента, включают короткоцепочечные жирные, дикарбоновые кислоты, гидроксиароматические кислоты, борную кислоту, соединения алюминия и их комбинации. Примером подходящей короткоцепочечной жирной кислоты является уксусная кислота. Примером подходящей дикарбоновой кислоты является азелаиновая кислота. Примером подходящей гидроксиароматической кислоты является салициловая кислота. Если используются комплексообразующие агенты, пропорцию омыляющих агентов обычно повышают вместе со стехиометрическим количеством комплексообразующего агента. Предпочтительньм комплексообразующим агентом является борная кислота.

При приготовлении литиево-кальциевого мыльного концентрата по изобретению может быть добавлен дополнительный компонент, например глицерин.

Соотношение воды и твердого материала, например гидроксида лития, гидроксида лития-моногидрата, гидроксида кальция или их комбинации, может быть любым соотношением, которое позволило бы получить состав для, например, мыльного концентрата, приготовляемого способом по изобретению. Соотношение воды к твердому материалу обычно находится в пределах от 0:1 до 1:1, преимущественно в пределах от 0:1 до 0,75:1 и, более предпочтительно, в пределах от 0:1 до 0,5:1. Преимущество изобретения состоит в том, что мыльный концентрат может быть получен без добавления воды. Иными словами, соотношение воды к твердому материалу может составлять 0:1. Уменьшенное количество воды может снизить энергию, необходимую для отдувки или мгновенного испарения образующегося водяного пара, по сравнению со способом, в котором добавляется большее количество воды.

Литиевый мыльный концентрат содержит, как правило, гидрогенизированное касторовое масло (НСО) и литий-гидроксидный компонент, например гидроксид лития-моногидрат, в любом количестве, которое позволяет получать требуемый литиевый мыльный концентрат по изобретению. Литиевый мыльный концентрат, приготовленный способом по изобретению, содержит количество НСО (в расчете на общий вес литиевого мыльного концентрата), как правило, в пределах от 75 до 95 вес.%, преимущественно в пределах от 80 до 95 вес.% и, более предпочтительно, в пределах от 82 до 92 вес.%.

Литиевый мыльный концентрат, приготовленный способом по изобретению, содержит литий-гидроксидный компонент, например гидроксид лития-моногидрат, в количестве в пределах от 8 до 20 вес.%, преимущественно в пределах от 10 до 15 вес.% и, более предпочтительно, в пределах от 12 до 14 вес.% в расчете на общий вес литиевого мыльного концентрата.

Литиевый комплексный мыльный концентрат, как правило, содержит жирную кислоту гидрогенизированного касторового масла (HCOFA), литий-гидроксидный компонент, например гидроксид лития-моногидрат, комплексообразующий агент, например борную кислоту, и может включать одну или более начальных добавок в количестве, позволяющем получать требуемый литиевый комплексный мыльный концентрат способа по изобретению. Начальные добавки могут включать первую начальную добавку и вторую начальную добавку. В число начальных добавок могут входить один или более диспергирующих агентов, например металлсодержащих детергентов. Примеры начальных добавок включают в себя салицилат кальция, комплекс карбоната кальция с жирными кислотами талового масла, сульфонат кальция, сульфонат бария, алкилсалицилат магния и их комбинации.

Литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, содержит HCOFA в количестве, как правило, в пределах от 50 до 65 вес.%, преимущественно в пределах от 50 до 60 вес.% и, более предпочтительно, в пределах от 54 до 60 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата.

Литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, содержит литий-гидроксидный компонент, например гидроксид лития-моногидрат, в количестве, как правило, в пределах от 10 до 20 вес.%, преимущественно в пределах от 10 до 16 вес.% и, более предпочтительно, в пределах от 12 до 16 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата.

Литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, содержит комплексообразующий агент в количестве, как правило, в пределах от 6 до 12 вес.%, преимущественно в пределах от 6 до 10 вес.% и, более предпочтительно, в пределах от 8 до 10 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата.

Литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, может содержать одну или более начальных добавок, например один или более диспергирующих агентов или металлсодержащих детергентов, в количестве, как правило, в пределах от 10 до 30 вес.%, преимущественно в пределах от 16 до 24 вес.% и, более предпочтительно, в пределах от 18 до 22 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата. Например, комбинация начальных добавок может потребоваться для достижения более высокого весового процента начальной добавки, например 30 вес.%.

Например, литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, может содержать первую начальную добавку, например первый металлсодержащий детергент, в количестве, как правило, в пределах от 5 до 15 вес.%, преимущественно в пределах от 8 до 12 вес.% и, более предпочтительно, в пределах от 9 до 11 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата.

Также, например, литиевый комплексный мыльный концентрат, приготовленный способом по изобретению, может содержать вторую начальную добавку, например второй металлсодержащий детергент, в количестве, как правило, в пределах от 5 до 15 вес.%, преимущественно в пределах от 8 до 12 вес.% и, более предпочтительно, в пределах от 9 до 11 вес.% в расчете на общий вес литиевого комплексного мыльного концентрата.

Смазочная композиция, приготовленная способом по изобретению, может содержать базовое масло и названный выше мыльный концентрат. Смазочная композиция, приготовленная способом по изобретению, содержит мыльный концентрат, как правило, в пределах от 2 до 25 вес.%, преимущественно в пределах от 3 до 20 вес.% и, более предпочтительно, в пределах от 5 до 20 вес.% в расчете на общий вес смазочной композиции.

Смазочная композиция, приготовленная способом по изобретению, может содержать базовое масло, как правило, в пределах от 70 до 98 вес.%, преимущественно в пределах от 75 до 95 вес.% и, более предпочтительно, в пределах от 75 до 90 вес.% в расчете на общий вес смазочной композиции.

Изобретение, как правило, включает в себя одну или более зон. При получении мыльного концентрата, например литиевого мыльного концентрата, зоны могут включать в себя, например, первую зону подачи, первую зону реакции, первую зону отдувки и зону охлаждения, и могут, кроме того, включать - после первой зоны отдувки и перед зоной охлаждения - зону продолжающейся реакции и вторую зону отдувки. При получении мыльного концентрата, например литиевого мыльного концентрата, зоны могут включать в себя, например, первую зону подачи, зону ввода воды, первую зону реакции, первую зону отдувки и зону охлаждения, и могут, кроме того, включать - после первой зоны отдувки и перед зоной охлаждения - зону продолжающейся реакции и вторую зону отдувки.

При получении мыльного концентрата, например литиевого мыльного концентрата, зоны могут включать в себя, например, первую зону подачи, вторую зону подачи, первую зону реакции, первую зону отдувки и зону охлаждения, и может, кроме того, включать - после первой зоны отдувки и перед зоной охлаждения - зону продолжающейся реакции и вторую зону отдувки. При получении мыльного концентрата, например литиевого мыльного концентрата, зоны могут включать в себя, например, первую зону подачи, зону ввода воды, вторую зону подачи, первую зону реакции, первую зону отдувки и зону охлаждения, и могут, кроме того, включать - после первой зоны отдувки и перед зоной охлаждения - зону продолжающейся реакции и вторую зону отдувки.

Как правило, при получении мыльного концентрата зоны, называемые здесь также зонами мыльного концентрата, расположены в указанном порядке и могут включать в себя комбинации описываемых здесь зон. Зоны мыльного концентрата могут также использоваться для получения описываемой здесь базовой смазки. Зоны мыльного концентрата могут включать дополнительные зоны. Примеры подходящих дополнительных зон включают в себя одну или более дополнительных зон подачи, зон ввода воды, зон реакции, зон отдувки, зон охлаждения и их комбинаций.

Как правило, зоны для приготовления смазочной композиции, например базовой смазки или готовых смазок, называемые здесь также зонами смазочной композиции, включают: (аа) зону подачи смазочной композиции; (bb) зону диспергирования смазочной композиции; (cc) зону смешения смазочной композиции; (dd) зону охлаждения смазочной композиции. Устройство для приготовления смазочной композиции может, кроме того, включать в себя устройство для обработки смазочной композиции. Примеры подходящих устройств для обработки смазочной композиции включают статические смесители, гомогенизаторы, сеточные пакеты и их комбинации.

В зонах смазочной композиции можно, например, производить базовую смазку. Базовая смазка после этого может подаваться в устройство для обработки смазочной композиции, включающее, например, статические смесители, гомогенизаторы, сеточные пакеты и их комбинации, в результате чего получают готовую смазку. Если зоны смазочной композиции содержат шнековый элемент, например экструдер, использование устройства для обработки смазочной композиции может обеспечить применение более короткого экструдера по сравнению с экструдером, используемым в случае получения готовой смазки. Применение короткого экструдера, после которого расположено устройство для обработки смазочной композиции, где получают готовую смазку, может оказаться более экономичным, чем применение более длинного экструдера без устройства для обработки смазочной композиции с получением готовой смазки.

Как правило, зоны смазочной композиции расположены в указанном порядке и могут включать в себя комбинации описанных здесь зон смазочной композиции. Зоны смазочной композиции могут включать в себя дополнительные зоны. Примеры подходящих дополнительных зон включают дополнительные зоны подачи смазочной композиции, зоны диспергирования, зоны смешения, зоны охлаждения и их комбинации.

Кроме того, зоны смазочной композиции могут, например, быть отделены от зон мыльного концентрата и включать в себя отдельное устройство изобретения. При этом, например, зоны смазочной композиции могут быть отделены от зон мыльного концентрата и включать в себя традиционную аппаратуру для восстановления формы. Например, зоны смазочной композиции могут включать один или более котлов.

Способ получения смазочной композиции может включать в себя: (аа) ввод мыльного концентрата и базового масла в зону подачи смазочной композиции; (bb) диспергирование мыльного концентрата в зоне диспергирования смазочной композиции; (cc) смешение мыльного концентрата и базового масла в зоне смешения смазочной композиции; (dd) охлаждение в зоне охлаждения смазочной композиции.

Мыльный концентрат изобретения и базовое масло можно, например, вводить в зону подачи смазочной композиции и затем переносить из зоны подачи смазочной композиции в зону диспергирования смазочной композиции. Полученную композицию можно после этого переносить из зоны диспергирования смазочной композиции в зону смешения смазочной композиции. Полученную композицию можно затем переносить из зоны смешения смазочной композиции в зону охлаждения смазочной композиции, в результате чего получают базовую смазку.

Кроме того, например, способ получения смазочной композиции может включать в себя также дополнительную обработку базовой смазки, подвергая в этом случае базовую смазку обработке для смазочной композиции. Примеры подходящей обработки смазочной композиции включать в себя статическое смешение, гомогенизацию, фильтрацию через сетчатый фильтр и их сочетания.

Дополнительная обработка смазочной композиции, например описанной здесь базовой смазки, с использованием описанного здесь устройства для обработки смазочной композиции может включать статический смеситель (смесители), гомогенизатор (гомогенизаторы), сеточный пакет (пакеты) и их комбинации, используемые при приготовлении смазочной композиции, например готовой смазки. Сеточные пакеты могут использоваться для гомогенизации. В типичных сеточных пакетах может быть использована одна сетка или множество сеток с разными размерами ячеек. Гомогенизация может быть осуществлена путем продавливания, например с помощью сдавливания, готовой смазки через сеточный пакет.

Кроме того, в зону охлаждения или зону охлаждения смазочной композиции можно, например, вводить одну или более дополнительных добавок или же после зоны охлаждения или зоны охлаждения смазочной композиции, иными словами за пределами зон охлаждения, может быть, например, использован статический смеситель для получения готовой смазки.

Изобретение обеспечивает приготовление различных составов, включая, например, мыльный концентрат, базовые смазки, готовые смазки и их комбинации. Например, устройство и способ изобретения могут быть использованы для получения мыльного концентрата. После этого мыльный концентрат может быть использован для получения базовой смазки с применением традиционных способов восстановления формы, например обработки партиями с использованием, например, открытых котлов, герметичных котлов или и тех, и других. Базовую смазку можно после этого использовать для получения готовой смазки с использованием традиционных методов внесения добавок. Кроме того, например, устройство и способ изобретения, используемые для приготовления мыльного концентрата могут быть модифицированы так, чтобы образовать описываемые здесь зоны смазочной композиции для получения базовой смазки. Базовую смазку можно после этого использовать для получения готовой смазки с использованием традиционных методов внесения добавок. Кроме того, например, устройство и способ изобретения могут использоваться для получения готовой смазки с использованием того же устройства и способа изобретения.

Кроме того, например, устройство и способ изобретения могут быть использованы для получения мыльного концентрата. После этого мыльный концентрат может использоваться для получения базовой смазки с использованием, например, отдельного устройства и способа изобретения, традиционных способов восстановления формы или их комбинации, которые могут осуществляться в том же месте, где расположено устройство, используемое для получения мыльного концентрата, или в каком-либо другом месте.

Кроме того, например, устройство и способ изобретения могут быть использованы для получения базовой смазки. После этого базовая смазка может использоваться для получения готовой смазки с использованием традиционной аппаратуры для внесения добавок, например статических смесителей, которые могут быть расположены в том же месте, что и устройство, используемое для получения базовой смазки, или в каком-либо другом месте.

Способ изобретения может, например, включать в себя получение мыльного концентрата из зоны охлаждения и восстановление базовой смазки с использованием, например, способа приготовления мыльного концентрата, способа приготовления смазочной композиции, традиционных способов восстановления формы или их комбинации. Кроме того, например, способ изобретения может включать в себя получение мыльного концентрата из зоны охлаждения и получения, например методом восстановления формы, базовой смазки с использованием указанного способа приготовления мыльного концентрата, включая ввод мыльного концентрата и базовой смазки в первую зону подачи в качестве исходных компонентов.

Использование устройства (устройств) и способа (способов) изобретения в разных местах обеспечивает гибкость в отношении получения мыльного концентрата в одном месте с последующим направлением мыльного концентрата в другое место для получения базовой смазки, готовой смазки или их комбинации в зависимости от потребностей того места, куда направляют мыльный концентрат.

Использование устройства (устройств) и способа (способов) изобретения в разных местах обеспечивает также гибкость в отношении получения базовой смазки в одном месте с последующим направлением базовой смазки в другое место для получения готовой смазки в зависимости от потребностей места, куда направляют базовую смазку.

Давлением в разных зонах может быть любое подходящее давление, которое позволяет осуществлять способ по изобретению. Давление в разных зонах может, как правило, определяться производительностью, шнековым элементом или сочетанием того и другого.

Зоны подачи, например первая зона подачи, вторая зона подачи, зона подачи смазочной композиции и их комбинации предназначены для удобства введения компонентов. Может оказаться необходимым иметь или использовать все зоны подачи. Например, при приготовлении литиевого комплексного мыльного концентрата в первую зону подачи могут вводиться жирная кислота гидрогенизированного касторового масла (HCOFA), гидроксид лития-моногидрат (LiOH·H2O) и борная кислота, а во вторую зону подачи могут вводиться начальные добавки, включающие, например, первый металлсодержащий детергент, второй металлсодержащий детергент и их комбинации.

Кроме того, например, при приготовлении литиевого мыльного концентрата в первую зону подачи могут вводиться гидрогенизированное касторовое масло (НСО) и LiOH·H2O, а вторая зона подачи может отсутствовать или присутствовать, но не использоваться.

Кроме того, например, при получении базовой смазки компоненты базовой смазки могут вводиться в зону подачи смазочной композиции. Примеры подходящих компонентов базовой смазки включают мыльный концентрат, например мыльный концентрат, приготовленный способом по изобретению, базовые масла и их комбинации.

Ввод компонентов в зоны подачи может осуществляться любыми средствами, которые подходят для способа изобретения. Примеры подходящих средств для введения компонентов в зоны подачи включают в себя гравиметрические дозаторы, объемные дозаторы, насосы (например, при использовании жидких исходных компонентов) и их комбинации. Примеры коммерческих гравиметрических дозаторов включают гравиметрические дозаторы К-Tron от фирмы K-Tron International, Inc., Pitman, Нью Джерси, США, и гравиметрические дозаторы Brabender от Brabender Technologie KG, Дуйсбург, Германия. Исходные компоненты могут подаваться в сырьевой бункер, который может быть оборудован сырьевым шнеком.

Температура в зонах подачи, например в первой зоне подачи, второй зоне подачи и в зоне подачи смазочной композиции, может быть любой подходящей температурой, обеспечивающей подачу компонентов. Температура в зонах подачи находится, как правило, в пределах от 20 до 80°C, преимущественно в пределах от 30 до 70°C и, более предпочтительно, в пределах от 40 до 60°C.

Первая зона подачи и вторая зона подачи предназначены для подачи компонентов. Первая и вторая зоны подачи могут включать в себя шнековый элемент или комбинацию шнековых элементов. Секция шнекового элемента в первой и второй зонах подачи может включать, например, малые пошаговые транспортировочные элементы, большие пошаговые транспортировочные элементы, транспортировочные элементы с подрезом, распорки и их комбинации. Транспортировочные элементы, распорки и их комбинации в первой зоне подачи и второй зоне подачи могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента и их комбинации. Примеры элементов в первой зоне подачи и второй зоне подачи включают элементы 28/14,28/28, 42/21, 42/42, 25/25, 40/40, 40/60, 60/30 и 60/60. Примеры транспортировочных элементов с подрезом включают 42/21SK и 42/42SK. При использовании транспортировочных элементов с подрезом с целью плавного перехода от основания транспортировочного элемента с подрезом к стандартным профилям самоочищающегося элемента могут быть использованы переходные элементы, например 42/21SKN. Первое число элемента указывает шаг, а второе число элемента указывает длину. Например, транспортировочный элемент 28/14 обозначает элемент, имеющий шаг 28 мм и длину 14 мм.

В случае использования зоны ввода воды эта зона обеспечивает подачу воды соответствующим образом и может также обеспечивать транспортирование композиции в процессе изобретения. Ввод воды может осуществляться с помощью средств, предусмотренных для этой цели в способе изобретения. Примеры подходящих средств включают патрубки, распылительные сопла, двухфазные сопла (в которых для распыления воды могут использоваться, например, воздух и азот) и их комбинации.

Температура в зоне ввода воды может быть любой температурой, подходящей для обеспечения ввода воды. Температура в зоне ввода воды лежит, как правило, в пределах от 60 до 95°C, преимущественно в пределах от 50 до 90°C и, еще более предпочтительно, в пределах от 60 до 80°C.

Зона ввода воды может включать, например, шнековый элемент или комбинацию шнековых элементов. Секция шнекового элемента в зоне ввода воды может включать в себя, например, малые пошаговые транспортировочные элементы, большие пошаговые транспортировочные элементы, транспортировочные элементы с подрезом, смешивающие элементы, распорки и их комбинации. Транспортировочные элементы, смешивающие элементы, распорки и их комбинации в зоне ввода воды могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента и их комбинации. Примеры элементов в зоне ввода воды включают элементы 28/14, 28/28, 42/21, 42/42, 25/25, 40/40, 40/60, 60/30 и 60/60.

Хотя зона ввода воды может быть использована, преимуществом изобретения является то, что ввод воды является одним из вариантов изобретения. Результатом отсутствия добавления воды может стать способ с пониженным расходом энергии, необходимой для отдувки или мгновенного испарения возможно имеющегося остаточного водяного пара по сравнению со способом, в котором используется повышенное количество воды.

Первая зона реакции служит для первой реакции компонентов. Реакция в первой зоне реакции (называемая здесь первой реакцией) позволяет исходным компонентам реагировать с образованием композиции первой реакции. Реакция в первой зоне реакции может осуществляться с использованием любого средства, которое было бы подходящим для способа изобретения. Примеры подходящих средств для осуществления реакции в первой зоне реакции включают шнековый элемент и комбинацию шнековых элементов.

Температура в первой зоне реакции может быть любой температурой, пригодной для реакции компонентов. Температура в первой зоне реакции лежит, как правило, в пределах от 60 до 240°C, преимущественно в пределах от 70 до 230°C и, еще более предпочтительно, в пределах от 80 до 220°C.

В случае использования зоны непрерывной реакции, эта зона обеспечивает продолжающуюся реакцию компонентов. Реакция в зоне продолжающейся реакции (называемая продолжающейся реакцией) предусматривает продолжающуюся реакцию исходных компонентов с образованием композиции. Осуществление реакции в зоне продолжающейся реакции может быть обеспечено использованием любого средства, которое было бы подходящим для способа изобретения. Примеры подходящих средств для осуществления реакции в зоне продолжающейся реакции включают шнековый элемент и комбинацию шнековых элементов.

Температура в зоне продолжающейся реакции может быть любой температурой, подходящей для реакции компонентов. Температура в зоне продолженной реакции лежит, как правило, в пределах от 180 до 250°C, преимущественно в пределах от 190 до 240°C и, еще более предпочтительно, в пределах от 200 до 230°С.

Секция шнекового элемента в первой зоне реакции и в зоне продолжающейся реакции может включать, например, малые пошаговые транспортировочные элементы, большие пошаговые транспортировочные элементы, обычные месильные элементы, реверсивные месильные элементы, смешивающие элементы, распорки и их комбинации. Элементы, распорки и их комбинации в первой зоне реакции и в зоне продолжающейся реакции могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента и их комбинации. Примеры элементов в первой зоне реакции и в зоне продолжающейся реакции включают элементы 28/14, 28/28, 42/21, 42/42, 25/25, 40/40, 40/60, 60/30 и 60/60. Примеры месильных элементов в первой зоне подачи и в зоне продолжающейся реакции включают KB 45/5/14, KB 45/5/14 Li, KB 45/5/20, KB 45/5/28, KB 45/5/20 Li и KB 45/5/40. Примеры смешивающих элементов в первой зоне реакции и в зоне продолжающейся реакции включают ZME 6,5/13, ТМЕ/60 и SME 42/42. Если элемент описан тремя числами, первое число указывает угол смещения (в градусах), второе число указывает число дисков и третье число указывает длину. KB обозначает месильные блоки, ZME обозначает зубчатый перемешивающий элемент, ТМЕ обозначает турбинный перемешивающий элемент и SME обозначает шнековый перемешивающий элемент.

Первая зона реакции, первая зона отдувки и зона продолжающейся реакции могут быть объединены в общую зону реакции, в которой осуществляются реакция и смешение исходных компонентов.

Отдувка в первой зоне отдувки (называемая здесь первой отдувкой) и, в случае ее использования, отдувка во второй зоне отдувки (называемая здесь второй отдувкой) могут обеспечить отдувку водяного пара с образованием отдутой композиции. Отдутая композиция обладает, как правило, низким содержанием влаги. Отдувка в первой зоне отдувки и второй зоне отдувки может осуществляться с использованием любого средства, которое является подходящим для способа изобретения. Примеры подходящих средств для осуществления первой отдувки в первой зоне отдувки и второй отдувки во второй зоне отдувки включают атмосферные вентиляторы, низковакуумные вентиляторы и их комбинации. Предпочтительным средством отдувки в первой зоне отдувки и второй зоне отдувки является применение низковакуумных вентиляторов.

Температура в первой зоне отдувки и во второй зоне отдувки может быть любой температурой, пригодной для отдувки компонентов. Температура в первой зоне отдувки и во второй зоне отдувки лежит, как правило, в пределах от 160 до 220°C, преимущественно в пределах от 170 до 210°C и, еще более предпочтительно, в пределах от 180 до 200°C.

Первая зона отдувки и вторая зона отдувки могут включать в себя, например, шнековый элемент или комбинацию шнековых элементов. Секция шнекового элемента в первой зоне отдувки и второй зоне отдувки может включать, например, малые пошаговые транспортировочные элементы или большие пошаговые транспортировочные элементы и распорки. Элементы, распорки и их комбинации в первой зоне отдувки и второй зоне отдувки могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента и их комбинации. Примеры транспортировочных элементов в первой зоне отдувки и во второй зоне отдувки включают элементы 28/14, 28/28,42/21,42/42,25/25, 40/40,40/60, 60/30 и 60/60.

Зоны охлаждения, например зона охлаждения и зона охлаждения смазочной композиции, обеспечивают охлаждение композиции. Охлаждение в зоне охлаждения (называемое здесь первым охлаждением) может обеспечить охлажденную композицию и, кроме того, может обеспечить транспортирование охлажденной композиции к участку процесса, где может быть получен, например, какой-либо мыльный концентрат.

Охлаждение в зоне охлаждения смазочной композиции (называемое здесь охлаждением смазочной композиции) может обеспечить охлажденную смазочную композицию и, кроме того, может обеспечить транспортирование охлажденной смазочной композиции к участку процесса, где может быть получена какая-либо смазочная композиция изобретения. Охлаждение в зоне охлаждения смазочной композиции может облегчить образование волокна. В зону охлаждения смазочной композиции или после зоны охлаждения смазочной композиции, т.е. за пределами зоны охлаждения смазочной композиции, можно вводить одну или более дополнительных добавок с использованием, например, статического смесителя, в результате чего получают готовую смазку.

При охлаждении в зонах охлаждения с дополнительным транспортированием последнее может осуществляться с использованием любого средства, которое было бы пригодно для способа изобретения. Примеры подходящих средств для транспортирования в зоне охлаждения включают шнековый элемент и комбинацию шнековых элементов. Примеры подходящих средств для транспортирования смазочной композиции в зоне охлаждения включают шнековый элемент и комбинацию шнековых элементов.

Температура в зонах охлаждения может быть любой температурой, которая была бы пригодна для упомянутого охлаждения. Температура в зонах охлаждения лежит, как правило, в пределах от 30 до 190°C, преимущественно в пределах от 40 до 180°C и, еще более предпочтительно, в пределах от 50 до 170°C.

Секция шнекового элемента в зонах охлаждения может включать, например, малые пошаговые транспортировочные элементы, большие пошаговые транспортировочные элементы, обычные месильные элементы, реверсивные месильные элементы, смешивающие элементы, распорки и их комбинации. Элементы, распорки и их комбинации в зоне охлаждения могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента и их комбинации. Примеры элементов в зоне охлаждения включают элементы 28/14, 28/28, 42/21, 42/42, 25/25, 40/40, 40/60, 60/30 и 60/60. Примеры месильных элементов в зоне охлаждения включают KB 45/5/14, KB 45/5/14 Li, KB 45/5/20, KB 45/5/28, KB 45/5/20 Li и KB 45/5/40.

Температура в зоне диспергирования смазочной композиции может быть любой подходящей температурой, которая бы обеспечила диспергирование, например плавление, мыльного концентрата изобретения. Температура в зоне диспергирования смазочной композиции лежит, как правило, в пределах от 60 до 240°C, преимущественно в пределах от 70 до 230°C и, еще более предпочтительно, в пределах от 80 до 220°C.

Зона смешения смазочной композиции обеспечивает смешение компонентов. Смешение в зоне смешения смазочной композиции (называемого здесь смешением смазочной композиции) может обеспечить смешение смазочной композиции с базовым маслом, в результате чего получают смесевую композицию базовой смазки.

Смешение в зоне смешения смазочной композиции может осуществляться с использованием любого средства, которое пригодно для способа изобретения. Примеры подходящих средств для смешения в зоне смешения смазочной композиции включают шнековый элемент и комбинацию шнековых элементов.

Температура в зоне смешения смазочной композиции может быть любой температурой, пригодной для смешения компонентов. Температура в зоне смешения смазочной композиции лежит, как правило, в пределах от 180 до 260°С, преимущественно в пределах от 180 до 240°С и, еще более предпочтительно, в пределах от 190 до 240°С.

Что касается зон смазочной композиции, то зона подачи смазочной композиции и зона охлаждения были уже ранее выше описаны. Секция шнекового элемента в зоне подачи смазочной композиции может включать в себя те же самые типы элементов, распорок и их комбинаций, которые были описаны для первой и второй зон подачи. Секция шнекового элемента в зоне диспергирования смазочной композиции и в зоне смешения смазочной композиции может включать в себя те же самые типы элементов, распорок и их комбинаций, которые были описаны для первой зоны реакции и для зоны непрерывной реакции. Секция шнекового элемента в зоне охлаждения смазочной композиции может включать в себя те же самые типы элементов, распорок и их комбинаций, которые были описаны для зоны охлаждения. Элементы, распорки и их комбинации в зонах смазочной композиции могут зависеть от факторов, в число которых входят, например, размер устройства, диаметр шнекового элемента или их комбинации.

Температуру различных описанных зон можно поддерживать с помощью любого подходящего средства для теплообмена, известного в технике. Примеры подходящих средств для теплообмена включают электронагреватели, топливные нагреватели, керамические нагреватели, трубчатые нагревательные элементы с изоляцией, нагреватели змеевикового типа и их комбинации. Предпочтительным средством для теплообмена является электронагреватель.

Например, если различные зоны включают в себя барабаны, средства для теплообмена могут, как правило, иметь проход, например канал, камеру, скважину или их комбинации для переноса используемых теплоносителей. Средством для теплообмена может быть электронагреватель, например трубчатый нагревательный элемент с изоляцией или нагреватель змеевикового типа. Средства для теплообмена расположены, как правило, по окружности внутри или вплотную к каждому барабану вокруг скважины или центрального отверстия, в котором находится шнековый элемент. Такие средства для теплообмена (предпочтительно, чтобы они располагались близко к центральному отверстию) могут размещаться вокруг наружной части отдельных барабанов и выполнены свернутыми по спирали, образуя, например, изолированные электронагреватели. Средства для теплообмена могут также помещаться внутри или вдоль шахты шнекового элемента. Предпочтительным типом средства для теплообмена является канал, переносящий теплоносители. В качестве теплоносителей могут использоваться любые текучие среды, например вода, нефтяные масла и их комбинации, а выбор теплоносителей будет зависеть от конкретной желаемой температуры и легкости обращения с ними в устройстве и в способе изобретения.

Раскрытое здесь средство для теплообмена может обеспечивать нагрев, охлаждение или и то, и другое.

Описываемые здесь зоны могут обладать любой подходящей конфигурацией, которая соответствует способу по изобретению. Примеры подходящих конфигураций включают реакторные емкости, ряд отдельных барабанов и их комбинации. Предпочтительной конфигурацией является ряд отдельных барабанов. Более предпочтительной конфигурацией является ряд отдельных барабанов, которые расположены рядом один с другим и соединены продольно для последовательного проведения разных рабочих стадий. Как правило, ряд отдельных барабанов включает шнековый элемент или комбинацию шнековых элементов, которые проходят по всей длине ряда отдельных барабанов.

Примеры подходящего шнекового элемента включают одношнековый элемент, двухшнековый элемент противоположного вращения и двухшнековый элемент однонаправленного вращения. Предпочтительным шнековым элементом является двухшнековый элемент однонаправленного вращения. Может быть использован любой коммерческий двухшнековый экструдер с однонаправленным вращением. Также может быть использован и любой коммерческий двухроторный непрерывный смеситель, обеспечивающий осуществление способа по изобретению.

Примеры подходящего продажного двухшнекового экструдера с однонаправленным вращением для приготовления композиции, например мыльного концентрата, базовой смазки, готовой смазки или их комбинации способом по изобретению включают в себя 40-мм двухшнековый экструдер с однонаправленным вращением от фирмы Coperion Werner & Pfleiderer, Штутгарт, Германия, модель ZSK40MC; 34-мм мегаобъемный двухшнековый экструдер с однонаправленным вращением от фирмы Coperion Werner & Pfleiderer, Штутгарт, Германия, модель ZSK34MV; 62-мм двухшнековый экструдер с однонаправленным вращением от фирмы Coperion Werner & Pfleiderer, Штутгарт, Германия, модель ZSK62; и 125-мм двухшнековый экструдер с однонаправленным вращением от фирмы Coperion Werner & Pfleiderer, Штутгарт, Германия, модель ZSK125.

Примеры подходящего коммерческого смесителя непрерывного действия включают FCM от Farrel Corporation, Ансония, Коннектикут, США, и серии СМР и CIM

от Japan Steel Works, Хиросима, Япония.

Шнековый элемент изобретения может включать в себя различные сегменты разных описываемых здесь размеров, форм, углов и конфигураций, которые могут способствовать осуществлению процессов в разных зонах. Шнековый элемент, включающий в себя различные сегменты, может способствовать осуществлению разных процессов в зонах вдоль длины шнекового элемента путем подборки разных размеров, форм, углов и конфигураций шнекового элемента.

В случае использования шнекового элемента устройство по изобретению дополнительно включает в себя средства для приведения в действие шнекового элемента. Средство для приведения в действие шнекового элемента может быть любым подходящим средством, которое делает возможным осуществление способа по изобретению. Примеры подходящих средств для приведения в действие шнекового элемента включают электромотор, топливный двигатель и их комбинации. Предпочтительным средством для приведения в действие шнекового элемента является электромотор.

Если устройство изобретения включает в себя шнековый элемент, скорость шнека может быть любой скоростью, которая способствует тому, чтобы способом по изобретению можно было получать композицию, например мыльный концентрат, базовую смазку, готовую смазку или их комбинацию. Скорость шнека лежит, как правило, в пределах от 50 до 1200 об/мин, преимущественно в пределах от 250 до 700 об/мин и, более предпочтительно, от 300 до 600 об/мин.

Если устройство по изобретению включает в себя шнековый элемент, это устройство может дополнительно включать в себя боковое устройство. Примеры подходящего бокового устройства включают боковой дозатор, боковое устройство для удаления летучих веществ и их комбинации. Выражение «боковое устройство» используется здесь, как правило, для указания на то, что устройство расположено с одной из сторон устройства по изобретению. Этот термин не должен рассматриваться как ограничивающий сторону расположения устройства. Боковое устройство может быть расположено на любой стороне устройства по изобретению, например на его верхней стороне. Боковое устройство, например боковой дозатор, может, кроме того, включать в себя источник вакуума, например путем присоединения бокового устройства к вакуумному насосу. Боковое устройство для удаления летучих веществ включает источник вакуума как часть устройства и может не подключаться дополнительно к вакуумному насосу. Примеры подходящего бокового дозатора включают боковой дозатор, содержащий шнековый элемент, и боковой дозатор, включающий двойной шнек однонаправленного вращения, предпочтительно боковой дозатор, включающий двойной шнек однонаправленного вращения. Примеры подходящего устройства для удаления летучих веществ включают в себя устройство, имеющее шнековый элемент, и устройство, имеющее двойной шнек однонаправленного вращения, предпочтительно устройство, включающее двойной шнек однонаправленного вращения.

Как правило, боковой дозатор или боковое устройство для удаления летучих веществ может относиться к типу устройств, используемому при переработке полимеров. Примером подходящего коммерческого бокового дозатора, содержащего двойной шнек однонаправленного вращения, является двойной шнек однонаправленного вращения, который можно приобрести от фирмы Coperion Werner & Pfleiderer, Штутгарт, Германия, модель ZSB40. Если устройство по изобретению включает один или более боковых дозаторов, каждый из этих одного или более боковых дозаторов имеет предпочтительно двойной шнек однонаправленного вращения. Если устройство по изобретению включает один или более боковых устройств для удаления летучих веществ, каждое из этих устройств предпочтительно имеет двойной шнек однонаправленного вращения.

Боковое устройство, например боковой дозатор, боковое устройство для удаления летучих веществ или их комбинацию можно разместить в устройстве по изобретению для того, чтобы повысить эффективность процесса, повысить пропускную способность или и то, и другое. Если, например, устройство изобретения включает в себя шнековый элемент, то вместо одного или более вентиляторов может использоваться боковое устройство, например боковой дозатор, боковое устройство для удаления летучих веществ или их комбинация, что может обеспечить, например, уменьшение уноса мыла из зон отдувки.

Боковой дозатор может включать в себя средство для приведения в действие бокового дозатора. Боковое устройство для удаления летучих веществ может включать в себя средство для приведения в действие бокового устройство для удаления летучих веществ. Средством для приведения в действие может быть любой средство, которое обеспечивает осуществление способа по изобретению. Примеры подходящих средств для приведения в действие включают электромотор, топливный двигатель и их комбинацию, преимущественно электромотор.

Суммарная скорость пропускания компонентов через устройство по изобретению зависит, как правило, от факторов, в число которых входят, например, количество производимой композиции, например мыльного концентрата, базовой смазки, готовой смазки или их комбинации, размер устройства, диаметр шнекового элемента и их комбинации. Например, небольшой коммерческий двухшнековый экструдер с однонаправленным вращением может обеспечивать низкую скорость пропускания компонентов, в то время как большой коммерческий двушнековый экструдер с однонаправленным вращением может обеспечивать высокую скорость пропускания компонентов. Для повышения пропускаемости компонентов может быть также использован специальный шнек, проталкивающий исходные компоненты в зоны подачи.

Если устройство по изобретению включает ряд отдельных барабанов, расположенных один рядом с другим и продольно соединенных между собой для последовательного проведения разных рабочих стадий и имеющих внутри шнековый элемент, проходящий по всей длине ряда отдельных барабанов, число барабанов может быть любым числом, обеспечивающим должным образом осуществление способа по изобретению. Размер и число барабанов зависят, как правило, от разных факторов, включающих, например, количество получаемой композиции, скорости производства композиции, размера шнекового элемента, количества проводимых технологических стадий и их комбинаций.

Число барабанов, используемых при получении мыльного концентрата, базовой смазки, готовой смазки или их сочетания способом по изобретению лежит, как правило, в пределах от 5 до 25, преимущественно в пределах от 7 до 20 и, более предпочтительно, в пределах от 10 до 18 барабанов. Предпочтительное устройство по изобретению для применения с целью получения мыльного концентрата включает в себя 18 барабанов. Предпочтительное устройство по изобретению для применения с целью получения базовой смазки, готовой смазки или их комбинации включает 10 барабанов.

В устройстве по изобретению предусмотрена также продувка инертным газом, называемая также созданием подушки из инертного газа. Продувка инертным газом может, в частности, способствовать защите мыльного концентрата от окисления. Примеры подходящих инертных газов включают азот, аргон и их комбинации. Предпочтительным инертным газом является аргон. Скорость продувки инертным газом может быть любой, если она обеспечивает осуществление способа по изобретению. Скорость продувочного газа лежит, как правило, в пределах от 0,01 мл/сек до 10 л/сек, преимущественно в пределах от 1 мл/сек до 5 л/сек, и, более предпочтительно, в пределах от 10 мл/сек до 1 л/сек. Продувка инертным газом или подушка из инертного газа могут способствовать сведению к минимуму поступления воздуха. Зоны подачи, например первая зона подачи, вторая зона подачи и их комбинации могут включать в себя продувку инертным газом с целью минимизации поступления воздуха в зоны подачи.

Как правило, мыльный концентрат изобретения может иметь любую форму, которая является подходящей для получение базовой смазки, конечной смазки или их комбинации при использовании традиционных методов восстановления формы, устройства и способа по изобретению или их сочетания. Примеры подходящей формы включают частицы, пленку, порошок и их комбинации. Например, мыльный концентрат может содержать экструдат. Мыльный концентрат может подвергаться различным способам формования с целью получения дополнительных форм, например порошков, мелких частиц и их комбинаций. Размер частиц мыльного концентрата может быть любым размером, который пригоден для получения базовой смазки, готовой смазки или их комбинаций при использовании традиционных методов восстановления формы, устройства и способа по изобретению или их сочетания. Размер частиц мыльного концентрата лежит, как правило, в пределах от 0,1 до 50 мм, преимущественно в пределах от 0,1 до 25 мм и, более предпочтительно, в пределах от 0,1 до 10 мм. Мыльный концентрат изобретения имеет преимущественно форму порошка или мелких частиц.

Типичный способ изобретения включает приготовление мыльного концентрата с использованием устройства, включающего шнековый элемент, преимущественно двухшнековый элемент однонаправленного вращения, более преимущественно устройства, включающего двухшнековый экструдер однонаправленного вращения. Получаемый мыльный концентрат может быть использован для получения смазочной композиции, выбираемой из группы, состоящей из базовой смазки, готовой смазки и их комбинаций, с использованием традиционных методов восстановления формы. Примеры подходящих методов восстановления формы включают в себя любой тип методов восстановления формы, который обеспечивает, соответственным образом, получение смазочной композиции, как правило, путем обработки партиями.

Обработка партиями включает в себя, как правило, применение больших котлов, обычно емкостью в пределах от 2200 до 11355 л или от 2000 до 13608 кг, с лопастным перемешиванием. Примеры подходящих котлов включают в себя открытые котлы, герметичные котлы и их комбинации. Восстановление формы с целью получения смазочной композиции может производиться в том же месте, где приготавливают мыльный концентрат, или в каком-либо месте (местах), отличном от места приготовления мыльного концентрата.

Другой типичный способ по изобретению включает приготовление мыльного концентрата с использованием устройства по изобретению, включающего шнековый элемент. Получаемый мыльный концентрат может после этого использоваться для приготовления смазочной композиции, например базовой смазки, готовой смазки или их комбинаций, с использованием того же устройства по изобретению или отдельного устройства по изобретению, включающего шнековый элемент. Производство смазочной композиции может производиться в том же месте, где приготавливают мыльный концентрат, или в каком-либо месте (местах), отличном от места приготовления мыльного концентрата. Устройство по изобретению, включающее описанные здесь зоны мыльного концентрата, может быть, например, модифицировано с образованием описанных здесь зон смазочной композиции. Другим примером является использование устройства по изобретению, включающего описанные здесь зоны мыльного концентрата, для получения мыльного концентрата. Мыльный концентрат может после этого использоваться в отдельном устройстве по изобретению, включающем зоны смазочной композиции, для получения смазочной композиции.

Еще один типичный способ изобретения включает в себя приготовление мыльного концентрата с использованием устройства по изобретению, включающего шнековый элемент. Получаемый мыльный концентрат может после этого использоваться для приготовления смазочной композиции, например базовой смазки, готовой смазки или их комбинации, с использованием одного или более дополнительного отдельного устройства (устройств) по изобретению, включающего шнековый элемент. Например, одно устройство по изобретению, включающее зоны смазочной композиции, может использоваться для производства базовой смазки, а другое устройство по изобретению, включающее статический смеситель, гомогенизатор, сеточный пакет или их комбинацию, может использоваться для производства готовой смазки. Производство базовой смазки и готовой смазки может осуществляться в том же месте, где приготавливают мыльный концентрат, или в каком-либо месте (местах), отличном от места приготовления мыльного концентрата. Кроме того, производство готовой смазки может осуществляться в том же месте, где готовят базовую смазку, или в каком-либо месте (местах), отличном от места приготовления базовой смазки.

Как можно видеть из примеров способов изобретения (но не только из них), изобретение позволяет производить разные композиции.

Хранение и транспортировку мыльного концентрата, базовой смазки, готовой смазки или их комбинации, получаемых согласно изобретению, можно осуществлять при любой температуре и любым способом, используемым в практике хранения и транспортировки мыльных концентратов, базовых смазок, готовых смазок или их комбинаций. Примеры хранения и транспортировки включают использование бочек, ведер, мешков или и тех, и других, обычно со стойкими к щелочи обкладками. Срок хранения можно продлить при хранении в инертной атмосфере, например, азота или аргона.

На фиг.1-6 раскрыты один или более вариантов осуществления изобретения. Следует отметить, что типичные компоненты, используемые при получении мыльных концентратов, базовых смазок, готовых смазок и их комбинаций, например система труб, вентили, измерительные устройства, насосы, средства контроля и их комбинации, как правило, опущены. В то время как на фиг.1-6 поток или потоки могут быть показаны с помощью объединенной схемы потоков, могут быть использованы и отдельные схемы потоков.

На фиг.1 раскрыт ряд зон 10. Штриховые линии показывают зоны и схемы потоков, которые в зависимости от типа получаемой композиции, например мыльного концентрата, являются необязательными и могут либо быть использованы, либо могут присутствовать и не использоваться, либо могут отсутствовать. Исходные компоненты можно вводить через линию 12 в первую зону 30 подачи. Исходные компоненты можно направлять непосредственно из первой зоны 30 подачи к первой зоне 36 реакции через линию 46, например, в случае приготовления литиевого мыльного концентрата без ввода воды. В некоторых случаях может быть использована зона 32 ввода воды, например при приготовлении литиевого мыльного концентрата с вводом воды, а вводимые в первую зону 30 подачи через линию 12 исходные компоненты можно направлять по линии 14 к зоне 32 ввода воды. Полученную в зоне 32 ввода воды композицию можно направлять непосредственно к первой зоне 36 реакции через линию 48. Также в некоторых случаях, например при приготовлении литиевого мыльного концентрата без ввода воды, исходные компоненты можно вводить через линию 12 в первую зону 30 подачи и затем направлять по линии 50 во вторую зону 34 подачи. Вторая зона 34 подачи предназначена для добавления одной или более начальных добавок, например одного или более описанных здесь металлсодержащих детергентов. Полученная композиция может быть затем направлена через линию 18 к первой зоне 36 реакции, в результате чего получают прореагировавшую композицию. Также в некоторых случаях, например при приготовлении литиевого комплексного мыльного концентрата без ввода воды, исходные компоненты можно вводить через линию 12 в первую зону 30 подачи и затем направлять по линии 14 к зоне 32 ввода воды и затем направлять по линии 16 ко второй зоне 34 подачи. Полученная композиция может быть затем пропущена через линию 18 в первую зону 36 реакции, в результате чего получают прореагировавшую композицию.

Прореагировавшая композиция из первой зоны 36 реакции может быть затем направлена через линию 20 в зону 38 отдувки, в результате чего получают первую отдутую композицию. В некоторых случаях, например при использовании более короткого по длине экструдера, например с 14 барабанами, первую отдутую композицию можно направлять по линии 52 в зону 44 охлаждения. Также в некоторых случаях, например при использовании более длинного экструдера, например с 18 барабанами, первую отдутую композицию можно направлять по линии 22 в зону 40 продолжающейся реакции, в результате чего получают подвергнутую продолжающейся реакции композицию. Подвергнутую продолжающейся реакции композицию можно после этого направлять по линии 24 во вторую зону 42 отдувки, в результате чего получают вторую отдутую композицию. Вторая отдутая композиция может быть затем направлена по линии 26 к зоне 44 охлаждения, в результате чего получают охлажденную композицию. После этого через линию 28 может быть получена композиция, например мыльный концентрат.

На фиг.2 раскрыты устройство и способ 110 для получения смазочной композиции, например базовой смазки или готовой смазки. Мыльный концентрат, преимущественно мыльный концентрат, полученный по изобретению, из первого дозатора 112 может быть введен в экструдер 114. Экструдер 114 включает в себя секцию 116 и секцию 118 охлаждения. Мыльный концентрат из дозатора 112 может быть введен в секцию 116. Секция 116 предназначена в целом для подачи, нагрева и диспергирования мыльного концентрата и смешения компонентов. После начального нагрева мыльного концентрата базовое масло из второго дозатора 120 может быть введено в экструдер 114. Базовое масло из второго дозатора 120 может быть введено в секцию 116. Подаваемые мыльный концентрат и базовое масло смешивают и нагревают, после чего мыльный концентрат диспергируют и он может быть пропущен через экструдер 114 из секции 116 в секцию 118 охлаждения, где происходит образование волокна. Штриховая линия в экструдере 114 указывает на наличие двух секций 116 и 118, но не ограничивает размер этих секций половиной экструдера 114.

При производстве базовой смазки или концентрированной базовой смазки можно не добавлять одну или более дополнительных добавок и получаемую из экструдера 114 базовую смазку можно направлять на применение или на дальнейшую переработку. При производстве готовой смазки получаемую из экструдера 114 композиция можно затем направить в первый статический смеситель 126 через шестеренчатый насос 122. В случае необходимости через третий дозатор 124 может добавляться дополнительное базовое масло. Полученную композицию можно затем направлять из первого статического смесителя 126 во второй статический смеситель 130. Из контейнера 128 для добавок могут быть добавлены одна или более дополнительных добавок. Полученную композицию можно затем направлять из второго статического смесителя 130 в гомогенизатор 132. Из гомогенизатора 132 получают смазочную композицию, в основном базовую смазку. До и после шестеренчатого насоса 122 могут быть установлены манометры (не показаны). Если в экструдере 114 имеется достаточно базового масла, которое поступает из второго дозатора 120, базовое масло из третьего дозатора 124 и первого статического смесителя 126 могут не потребоваться.

Например (без ограничения изобретения), температурный профиль для устройства и способа 110 включает, как правило, начальную температуру 90°C в секции 116 при добавлении мыльного концентрата. Базовое масло из второго дозатора 120 можно подавать в секцию 116 в точке, где температура составляет от 100 до 110°C. На участке экструдера, как правило, между секцией 116 и секцией 118 охлаждения, т.е., например, на участке, обозначенном штриховой линией в экструдере 114, температура обычно равна 210°C. Температура на выходе из экструдера 114 обычно равна 160°C. Температура по ходу процесса постепенно снижается от 160°C до 90°C, если способ проводят от выхода из экструдера 114 до выхода из первого статического смесителя 126, куда добавляют одну или более дополнительных добавок из контейнера 128. Далее температура может снижаться от 90°C до температуры в пределах от 70 до 80°C, если способ проводят от выхода первого статического смесителя 126 до выхода из гомогенизатора 132.

На фиг. 3 для примера показан ряд зон 210, например в форме экструдера, в частности экструдера 114, раскрытого на фиг.2. В зону 212 подачи смазочной композиции могут, например, добавлять мыльный концентрат, преимущественно мыльный концентрат, приготовленный согласно способу изобретения, и базовое масло. Мыльный концентрат и базовое масло могут после этого направлять из зоны 212 подачи смазочной композиции в зону 214 диспергирования смазочной композиции. Зона 214 диспергирования смазочной композиции предназначена для диспергирования, например плавления, мыльного концентрата. Диспергированный мыльный концентрат и базовое масло могут затем направлять из зоны 214 диспергирования смазочной композиции в зону 216 смешения смазочной композиции, в которой происходит смешение диспергированного мыльного концентрата и базового масла. Смесь диспергированного мыльного концентрата и базового масла могут затем направлять из зоны 216 смешения смазочной композиции в зону 218 охлаждения смазочной композиции, в которой происходит охлаждение смеси диспергированного мыльного концентрата и базового масла и образование волокон. Полученную композицию, обычно базовую смазку, можно затем направлять из зоны 218 охлаждения смазочной композиции на описанную дальнейшую обработку с целью получения готовой смазки или для применения.

На фиг.4 раскрыта схема устройства 300, включающего в себя шнековый элемент, например двухшнековый элемент однонаправленного вращения, аналогичного устройству, описанному в примере 2 настоящей заявки, для производства мыльного концентрата, преимущественно литиевого мыльного концентрата. Устройство 300 включает в себя ряд из восемнадцати (18) отдельных барабанов, которые расположены один рядом с другим и продольно соединены между собой для последовательного проведения разных рабочих операций и для размещения внутри, например, двухшнекового элемента однонаправленного вращения, проходящего по всей длине ряда отдельных барабанов. Ряд барабанов 301-318 включает в себя несколько зон. Барабан 301 включает первую зону подачи. Барабан 302 включает зону ввода воды. Барабан 303 включает вторую зону подачи. Барабаны 304-305 включают первую зону реакции. Барабан 306 включает первую зону отдувки. Барабаны 307-309 включают зону продолжающейся реакции. Барабан 310 включает вторую зону отдувки. Барабаны 311-318 включают зону охлаждения.

В одном из типичных способов для получения литиевого мыльного концентрата в барабан 301 вводят по линии 326 для исходных компонентов жирную кислоту гидрогенизированного касторового масла (HCOFA) из первого гравиметрического дозатора 320, гидроксид лития-моногидрат из второго гравиметрического дозатора 322 и борную кислоту из третьего гравиметрического дозатора 324.