Способ и устройство для улавливания и секвестирования двуокиси углерода и для извлечения энергоносителей из крупных континентальных массивов в процессе и после завершения извлечения углеводородных видов топлива или загрязняющих веществ с использованием эл - RU2442885C2

Код документа: RU2442885C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение в основном относится к снижению загрязнения атмосферного воздуха и почв, включая тепловое загрязнение в результате извлечения углеводородного топлива из залежей связанных ископаемых видов топлива в подземных формациях, таких как горючие сланцы, и, в частности, к способу и устройству снижения выбросов парниковых газов и остаточного тепловыделения на месте залегания и после извлечения нефти и газа из горючего сланца на месте залегания с использованием любого способа их извлечения. Изобретение также применимо к тяжелой нефти, скважинам в стареющей фазе, углю, лигниту, торфу и нефтеносным пескам, а также может быть применимо на поверхности земли при проведении периодических или непрерывных процессов. Его также можно применять в процессе и после извлечения загрязняющих веществ или остатков из залежей связанной почвы или из резервуара с использованием электрической энергии и критических жидкостей.

Предпосылки создания изобретения

Горючий сланец, также известный как богатый органическими веществами глинистый известняк, содержит органическое вещество, состоящее в основном из нерастворимого твердого материала, называемого кероген. В процессе пиролиза кероген разлагается на керогеновую нефть и углеводородные газы (либо на нефть и газ), которые могут быть использованы в качестве генераторных топлив или далее переработаны в транспортное топливо, нефтехимические продукты или иные продукты. Нефть из горючих сланцев и углеводородный газ (обычно метан, CH4) могут быть извлечены из керогена с использованием процесса пиролиза, т.е. путем обработки обычно включающей нагрев горючих сланцев до высоких температур обычно в пределах от 300 до 500°С. До проведения процесса пиролиза керогеновые продукты при комнатной температуре содержат значительное количество высоковязкого неперерабатываемого материала, в результате чего исключается доступ к указанным продуктам внутри матрицы горной/песчаной породы. После проведения пиролиза и извлечения продуктов битуминозную нефть перерабатывают в пригодные для использования товарные продукты. Ранние попытки по обработке залежей горючих сланцев на месте их залегания путем нагрева керогена в горючих сланцах, например, с использованием высокочастотной энергии, закачки сухого пара, горячих жидкостей или иных материалов либо путем внутрипластового горения в формации горючих сланцев оказались экономически неэффективными, даже если они являлись по существу экономически обоснованными (при этом некоторые попытки таковыми не являлись). Предшествующие и нынешние попытки по переработке залежи горючих сланцев на поверхности земли с целью получения нефти и газа, содержащихся в горючих сланцах, например путем добычи, дробления и нагрева сланцев в ретортных печах периодического и непрерывного действия, оказались ни экологически обоснованными, ни экономически эффективными.

Переработка на месте залегания обычно приводит к образованию большого количества остаточной энергии и остаточных углеводородов в породе, которые оказывают неизвестное воздействие на ландшафт и экологию и могут рассматриваться как непроизводительные затраты энергии. Кроме того, для осуществления указанных процессов обычно требуется большое количество электрической энергии, которая обычно поступает с электрической станции либо местной, либо удаленной. Электростанции могут работать на ископаемых видах топлива, таких как уголь или нефть, в результате сгорания которых образуются парниковые газы. Настоящее изобретение имеет своей целью оптимизировать использование энергии, при этом снизить до минимума как тепловое, атмосферное (включая «парниковый газ») и почвенное загрязнение. Предлагается процесс замкнутого или полузамкнутого цикла.

Хорошо известно использование двуокиси углерода в качестве метода для повышения нефтеотдачи пласта или для добычи нефти третичным методом путем нагнетания двуокиси углерода в существующие коллекторы (пласты) с целью создания в них избыточного давления и максимизации добычи нефти и газа. Указанный процесс характеризовался ограниченной эффективностью и не имел целью захват или поглощение значительного количества СO2 в коллекторе.

Критические жидкости представляют собой соединения при температурах и давлениях, приближающихся или превосходящих термодинамическую критическую точку указанных соединений. Указанные жидкости характеризуются свойствами, присущими как газам, так и жидкостям, например, коэффициенты диффузии намного выше, чем у жидкости, но не столь высоки как у газов, и вязкость ниже обычных вязкостей жидкости. Плотность критических жидкостей в значительной степени зависит от давления. Плотность может находиться в пределах от плотности газа до плотности жидкости, при этом соответствующие свойства растворителя критической жидкости также могут изменяться с изменением температуры и давления, что обеспечивает преимущество при определенных обстоятельствах и при использовании определенных способов.

Предпринимались попытки и предлагалось использование многочисленных способов для нагрева больших объемов подземных формаций (уголь, лигнит, сланцы, нефтеносные пески) на месте залегания с использованием методов электрического сопротивления, нагрева газовыми горелками, закачки пара и приложения электромагнитной энергии с целью добычи нефти и газа. Например, в забое скважины на кабеле электропитания располагали электрические элементы с электросопротивлением с целью нагрева сланцев за счет эффекта электропроводности.

В патенте США №4,140,179, выданном 20 февраля 1979 г. Raymond Kasevich, et al. и переуступленным Raytheon Company of Waltham, MA, раскрываются система и способ для нагрева подземной формации, включающие несколько групп излучателей высокочастотной энергии (дипольные антенны), расположенных на определенном расстоянии друг от друга и идущих вниз по скважине до нефтеносного сланца. Необходимо, чтобы элементы антенны соответствовали электрическим условиям окружающих формаций.

В патенте США №4,508,168, выданном 2 апреля 1985 г. Vernon L.Heeren и переуступленном Raytheon Company, инкорпорированном в настоящий документ путем отсылки, приведено описание высокочастотного генератора, располагаемого внутри ствола скважины, на который подается электромагнитная энергия через коаксиальную линию передачи, и внешний проводник которого заканчивается дроссельной конструкцией, содержащей коаксиальный шлейф больших размеров, идущий в обратном направлении по внешнему проводнику. Тем не менее, при применении указанного способа как такового требуется более длительное приложение высокочастотной мощности и более широкий диапазон изменения уровня мощности во времени. Нагнетание критических жидкостей позволит снизить зависимость от нагрева, обусловливаемую исключительно высокочастотной энергией, упростить генерирование высокочастотной энергии и конструкцию контрольного оборудования, а также сократить потребление электрической энергии. Указанные преимущества использования критических жидкостей также достижимы при использовании более простых нагревателей с электрическим сопротивлением вместо высокочастотных устройств. Кроме того, нагнетание критических жидкостей позволяет повысить общую производительность системы независимо от температуры нагрева или способа использования ввиду их свойств разбавителя и носителя.

В публикации заявки №(11/314,880) на патент США, опубликованной (TBD), и в публикации заявки №(11/314,857) на патент США, опубликованной (TBD), переуступленных настоящему правопреемнику, приведено описание устройства и способа для извлечения углеводородных топлив или загрязняющих веществ с использованием высокочастотной энергии и критических жидкостей, при этом указанные заявки инкорпорированы в настоящее описание по ссылке. В то время как другие способы на месте залегания предполагают годы нагрева путем электропроводности, крекинг и испарение с целью получения нефти из сланцев, использование высокочастотной энергии для нагрева сланцев и критической жидкости для искусственной конвекции и экстракции сокращают время до начала производства до недель или месяцев. Сокращение времени также позволяет снизить общее количество тепла, передаваемого окружающей формации, после начального нагрева, тем самым предотвращая миграцию освобожденных углеводородов. Процессы с использованием высокочастотной энергии и критической жидкости вызывают крекинг керогена при температуре приблизительно 300°С (уровень температуры ниже, чем во многих других способах), и затем использование частично растворимого СO2 обеспечивает дальнейшее снижение температуры крекинга и вязкости и повышение диффузивности для подъема нефтяных соединений на поверхность при низкой температуре.

Таким образом, электромагнитную энергию подают через антенну или микроволновой генератор, аналогичный описанному в патенте США №4,196,329, выданном 1 апреля 1980 г. Howard J.Rowland, et al., и переуступленному Raytheon Company. Антенну располагают внутри ствола скважины на коаксиальном кабеле или волноводе, соединяющем ее с расположенным на поверхности источником высокочастотной мощности. Нагрев сланцев достигается путем излучения и диэлектрического поглощения энергии, содержащейся в электромагнитной волне, излучаемой антенной или генератором. Указанный способ превосходит более известный способ резистивного нагрева, в котором в основном полагаются на электропроводность для обеспечения теплопередачи. Указанный способ превосходит способ нагрева паром, при котором требуется огромное количество воды и энергии, которые следует подавать на объект, и указанный способ также зависит от электропроводности.

При использовании всех указанных способов нагрева после завершения обработки в формации образуются остаточная теплота и остаточные углеводороды. Тепло могло бы быть использовано для частичного снабжения энергией текущего производственного процесса, тем самым сокращая общее потребление энергии и при этом удаляя часть или все тепло в формации и исключая связанное с ним тепловое загрязнение. При использовании всех из указанных способов в формации остается значительное количество (50-70%) остаточных углеводородов. В большинстве случаев указанные углеводороды являются свободными и подвижными и способны мигрировать в направлении зон залегания, например, водоносных пластов, вызывая их загрязнение, что является нежелательным. Период подвижности зависит от многих факторов, характерных для объекта и способа, включающих, в первую очередь, остаточное тепло и количество, и тип остаточных жидких углеводородов. Чем продолжительней сохранение и шире распространение остаточного тепла, тем выше вероятность миграции остаточной нефти и газа в другие нежелательные и неизвестные зоны. Аналогичным образом, чем больше остается остаточной нефти и чем легче она (более жидкая и более очищенная), тем выше вероятность ее миграции в нежелательные и неизвестные зоны.

В способе, описанном в патенте США №4,140,179 и патенте США №4,508,168 и в иных способах, в которых, например, используют нагреватели с электрическим сопротивлением, необходимо значительное количество электрической мощности, генерируемой на поверхности, для обеспечения процесса энергией, однако в патентах не предлагается способ активной транспортировки для удаления ценных углеводородных продуктов по мере их образования и подачи их на объекты, находящиеся на поверхности земли. Двуокись углерода (СO2) или иная критическая жидкость, которая также может выступать в качестве активного транспортного механизма как для продуктов, так и тепла, может быть потенциально каптирована в сланцевой залежи после завершения добычи продукта, благодаря чему обеспечивается снижение выбросов парниковых газов в атмосферу. СO2, используемый в процессе с применением критических жидкостей, может образовываться во время производственных процессов, в газовых скважинах, либо улавливаться из сточных вод различных промышленных предприятий, включая электростанции. Предусматривается, что расположенная на объекте электростанция, обеспечивающая энергией фактически процесс добычи, становится основным источником СO2, необходимого для осуществления процесса.

В течение длительного времени считалось, что секвестирование СO2 является желательным способом для предотвращения выбросов и удаления парниковых газов из земной атмосферы. С целью предотвращения или снижения глобального потепления секвестирование СO2 направлено на сокращение выбросов СO2 в атмосферу в местах расположения его источников, таких как содержащие СО2 сточные воды, сбрасываемые электростанциями и другими крупными источниками СO2. В более крупном масштабе удаление избытка СО2 из земной атмосферы теоретически также в существенной мере способствовало бы снижению содержания парниковых газов.

Существует множество исследований и систем, относящихся к данному предмету, но проведению и реализации многих из них препятствует подвижность CO2. CO2 представляет собой газ, и в таком состоянии он является исключительно подвижным. Как и любой газ под давлением, он начинает перемещаться в точку с минимальным давлением, стремясь вырваться в атмосферу или в иной участок внутри формации, на котором давление является минимальным. Это является основным физическим свойством газа и, в частности, газа под давлением. Только в США из тысяч потенциальных коллекторов только от 2 до 30% рассматриваются как потенциально приемлемые для секвестирования СO2, в первую очередь, ввиду указанной способности выделяться в атмосферу. Эксперты в данной области техники расходятся во мнениях по потенциалу для секвестирования, что подтверждено большим различием приемлемых коллекторов, но большинство экспертов единогласны в отношении одного и того же основного механизма. Приемлемый коллектор должен иметь соответствующую пористость для нагнетания СO2 и соответствующую прочность и стабильность для его удержания после нагнетания. Типовые коллекторы включают выработанные угольные шахты, стареющие или ликвидированные нефтяные скважины, сланцевые месторождения, соляные шахты, озерные пласты, угольные шахты, дно глубоководной части морей и т.д. Большинство из коллекторов рассматриваются как неподходящие, т.к. пористость, которая, с одной стороны, определяет их привлекательность, в конечном счете приводит к утечке СО2, с другой стороны.

Даже в указанных потенциальных коллекторах с приемлемой пористостью (т.е. они обладают достаточным объемом) будет иметь место утечка значительной части СO2 в течение определенного периода времени в зависимости от условий объекта и давления СО2, обусловленная пористостью. Ряд способов включает нагнетание СO2 в коллектор через ликвидированные нефтяные скважины, и в них основной упор делается на хорошо известные способы каптажа скважин, такие как цементирование и механическое запечатывание ствола скважины. Аналогичным образом ряд формаций, являющихся приемлемыми по прочности и сдерживанию утечек, не обладает пористостью для закачивания в них значительного количества СО2, если только не будет обеспечено его сжатие до нескольких атмосфер, что повышает вероятность того, что, в конечном счете, произойдет утечка газа. С целью обеспечения приемлемости указанных и иных объектов для секвестирования СО2 должен быть химически и(или) физически связан с формацией.

В патенте США №6,890,497, выданном 10 мая 2005 г. Gregory H.Rau et al. и переуступленном Министерству энергетики США, раскрываются способ и устройство для извлечения и секвестирования CO2 из потока газа, в котором гидратирование СО2 в потоке газа водным раствором приводит к образованию угольной кислоты, в результате чего в потоке газа уменьшается количество СO2, и в котором протекание реакции между угольной кислотой и карбонатом приводит к образованию раствора потока отходов, содержащего металлические ионы и бикарбонат. Поток отходов сбрасывается в объект захоронения, представляющий собой крупный водный объект. Указанный процесс обладает рядом недостатков, поскольку он характеризуется низкой плотностью хранения СO2 и для него необходимы крупные водные объекты. Во время указанного процесса образуется большое количеств угольной кислоты, изменяющей рН и минеральный состав водного объекта, тем самым негативно воздействуя на водную флору и фауну, жизнедеятельность которых зависит от водного объекта.

В патенте США №7,132,090, выданном 7 ноября 2004 г. Daniel Dziedzic et al. и переуступленном General Motor Corp., раскрывается способ для удаления двуокиси углерода из газового потока путем диффундирования газообразной двуокиси углерода в воду, пропуская газообразную двуокись углерода через микропористую мембрану газового диффузора и расположенный на матрице катализатор, специально предназначенный для двуокиси углерода, такого как карбоангидраза, с целью ускорения преобразования двуокиси углерода в угольную кислоту. В процессе реакции добавляют минерал с целью образования осадка соли угольной кислоты, который может храниться в грунте в течение длительного периода времени. Тем не менее, для осуществления указанного способа необходимы несколько этапов и исключительно большая микропористая мембрана газового диффузора с целью обработки достаточно большого объема СO2, чтобы указанный способ можно было осуществить на практике для сокращения и секвестирования парниковых газов.

Нефтеносные пески и горючие пески представляют собой сочетание песка (главным образом кремния), воды, углеводородов и иных химических веществ, металлов и минералов. Они встречаются повсеместно, но преимущественно на североамериканском континенте. Углеводороды представлены в форме битума, составляющего приблизительно от 5 до 20 весовых процентов месторождения, и они нередко приурочены к водному слою, окружающему частицу песка/горной породы/металла. Битум также может быть извлечен с использованием разнообразных способов, которые в основном включают один или два способа, заключающиеся либо в добыче и обработке на поверхности, либо в обработке на месте залегания.

Обычно система извлечения продуктов из нефтеносных песков на месте залегания предусматривает либо метод внутрипластового горения, либо метод закачки пара для нагрева битума до тех пор, пока его вязкость не будет снижена до такой степени, при которой происходит его вытекание из матрицы песчаной породы. Наиболее распространенным является способ закачки пара, при котором с помощью пара высокого давления подводят тепло, позволяющее отделить битум (нефть) от водной/песчаной матрицы, и затем с помощью системы насосов, трубопроводов и скважин битум извлекают не поверхность для дальнейшей переработки. Обычно пар высокого давления нагнетают через перфорированную горизонтальную металлическую трубу, образующую «паровой трубопровод», или баллон пара в зоне. Второй перфорированный горизонтальный трубопровод для извлечения избыточного количества воды и нефтепродуктов расположен ниже трубопровода для нагнетания пара, обычно приблизительно на 9-50 футов, и включает систему, известную под названием SAGD, или гравитационное дренирование при закачке пара. Несмотря на то, что указанный процесс является эффективным и находит широкое практическое применение, он обладает рядом серьезных недостатков, таких как, в первую очередь, низкие технико-экономические показатели, обусловленные соотношением добытой и потребленной нефти, загрязнение воды и большое потребление воды. Количество энергоносителей, потребленных для нагрева пара, лишь незначительно меньше количества добытых энергоносителей в форме нефтепродуктов. Значительное количество горячей воды и нефти, которым придана подвижность после завершения процесса, остаются в грунте, и при этом существует возможность растворения, придания подвижности или транспортирования солей, металлов, включая тяжелые металлы, и иных, образовавшихся на месте химических веществ из их первоначальных зон естественного образования в другие геологические зоны, включая водоносные пласты и иные нежелательные участки. Любое повышение эффективности процесса из расчета потребления энергии (т.е. добытой нефти на единицу энергии, например, добытых баррелей нефти на миллион британских тепловых единиц), повышение выхода или повышение качества продукта должны повысить перспективы извлечения нефти из указанных формаций. Аналогичным образом любое сокращение количества пара или энергии, необходимой для отделения нефти от водной и песчаной матрицы, создает дополнительные преимущества способа в результате повышения энергоэффективности, снижения общего количества образовавшихся парниковых газов и снижения количества пресной воды при осуществлении процесса, которую необходимо отводить после извлечения нефти. Аналогичным образом создание способа для удаления остаточной нефти из формации и из извлеченной горячей воды также является преимуществом способа.

Предусматривалось создание нескольких способов для усовершенствования отделения углеводородов от песчаной матрицы. Fyleman (патент США №1,615,121) использует разбавленный водный раствор щелочного карбоната, гидроксида или силиката, нагретого до температуры в пределах от 60 до 80°С с целью извлечения нефти из песчаной матрицы. Clark (патент США №1,791,797) использует многовалентную соль со щелочным реагентом для повышения разделения. В патенте СССР №2,924,772 используют дизельные щелочные отходы и воду с целью создания слоев для последующего разделения. Willard, Sr. (патент США №3,951,778) использует нагретый (40-90°С) силикатный раствор, содержащий кальций и магний, поверхностно-активное вещество и воду для обеспечения отделения. Fischer (патент США №2,903,407) также использует растворители на основе углеводородов и т.д. Все из указанных способов основаны на процессах циклического перемешивания на поверхности земли, в которых используют соединения, которые могут оказаться нежелательными, в конечном счете, ввиду опасности загрязнения окружающей среды.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, целью настоящего изобретения является создание эффективного способа и устройства для извлечения нефти из сланцев и других пород с низким потреблением энергии и при минимальном загрязнении окружающей среды при одновременном секвестировании двуокиси углерода (СO2) по завершению процесса извлечения нефти.

Другой целью настоящего изобретения является создание способа и устройства для улавливания, использования, утилизации и рассеяния тепла из грунта или земельного массива в процессе извлечения углеводородного топлива из тела связанных ископаемых видов топлива.

Дополнительной целью настоящего изобретения является создание способа и устройства для системы замкнутого или полузамкнутого цикла для максимального использования первоначальной подводимой энергии в процессе извлечения керогеновой нефти и газа из горючих сланцев или битума в нефтеносных песках.

Дополнительной целью настоящего изобретения является создание способа и устройства для эффективного снижения общей потребляемой энергии в процессе нагрева горючих сланцев или нефтеносных песков на месте залегания с использованием критических жидкостей с целью снижения общей температуры, необходимой для получения смешивающихся или подвижных углеводородов таким образом, чтобы обеспечивалась их транспортировка вверх по скважине или наружу из скважины.

Еще одной целью настоящего изобретения является снижение миграции остаточных выделившихся в свободном состоянии углеводородов, образовавшихся в результате процесса, при их извлечении из формации на месте залегания путем использования минимального количества наводимой высокочастотной энергии в качестве теплового источника, обеспечивая более целенаправленный нагрев требуемых соединений и создание внутри формации теплового и механического барьера.

Дополнительной целью настоящего изобретения является снижение миграции углеводородов при их извлечении на месте залегания путем обеспечения рециркуляции критической жидкости, вытесняющей значительное количество указанных углеводородов на поверхность для дальнейшей обработки, при этом на месте залегания остается меньшее количество выделившихся в свободном состоянии углеводородов.

Дополнительной целью настоящего изобретения является снижение миграции выделившихся в свободном состоянии углеводородов при извлечении на месте залегания путем охлаждения предварительно нагретого участка земли за счет рециркуляции критической жидкости и снижения вязкости выделившихся в свободном состоянии углеводородов до точки, при которой прекращается их подвижность.

Еще одной целью настоящего изобретения является создание способа и устройства для удаления связанной и остаточной воды из нефтеносных песков до, в течение и после извлечения углеводородов из нефтеносных песков.

Дополнительной целью настоящего изобретения является создание способа и устройства для эффективного снижения общей потребляемой энергии в процессе нагрева горючих сланцев или нефтеносных песков с использованием критических жидкостей для извлечения и использования тепла, подведенного в процессе извлечения углеводородов.

Целью настоящего изобретения является существенное повышение общего количества приемлемых коллекторов для секвестирования СO2, повышая при этом продуктивность и длительность такого секвестирования в любой формации за счет одновременного использования двух основных слабых сторон большинства коллекторов и проектов секвестирования.

Еще одной целью настоящего изобретения является исключение необходимости в том, чтобы коллектор являлся прочным и не имел утечек, а также исключение необходимости в том, чтобы коллектор характеризовался высокой степенью пористости за счет использования сжатого СO2 и закачивания связующего вещества для сжатого закаченного СO2, в котором повышенное давление увеличивает плотность (и количество) закаченного CO2, и связующее вещество обеспечивает последующую реакцию между СO2 и формацией, химически связывая СO2 с формацией в форме карбонатов, и СO2 может быть сверхкритическим, критическим или субкритическим.

Еще одной целью настоящего изобретения является снижение теплового загрязнения земельных массивов в процессе или после извлечения углеводородов или загрязняющих веществ.

Дополнительной целью настоящего изобретения является создание средства для снижения теплового загрязнения земельного массива во время и после процессов любого типа.

Еще одной целью настоящего изобретения является снижение загрязнения земельных массивов нефтью, тяжелыми металлами и химическими веществами во время и после извлечения углеводородов или загрязняющих веществ.

Указанные и иные цели достигаются путем создания способа для улавливания и секвестирования двуокиси углерода и скрытой теплоты из крупных земельных массивов, включающего снижение энергоемкости и потребности в критических жидкостях в процессе и после извлечения углеводородов, включающего генерирование двуокиси углерода (СO2) из одного внутреннего источника и внешнего источника, закачивание СO2 в качестве критической жидкости в скважину с предварительно заданными параметрами температуры и давления для достижения требуемых результатов, подачу катализатора в скважину, подвод тепловой энергии к скважине, переработку горячих жидкостей, включая СO2, СН4, нефть, пар/воду и пары, полученные из скважины, и преобразование горячих жидкостей в многократно используемые СО2, СН4, электрическую энергию и воду. Способ включает этап проходки нагнетательного ствола скважины и экстракционного ствола скважины для скважины. Этап подачи катализатора включает этап подачи гидроксида натрия (NaOH). Способ включает этап установки смесителя для смешивания и подачи двуокиси углерода и катализатора в скважину. Этап подвода тепловой энергии к скважине включает этап использования электрической энергии для обеспечения энергией процесса нагрева. Этап подвода тепловой энергии к скважине включает этап подвода высокочастотной энергии.

Цели настоящего изобретения далее достигаются путем создания способа для секвестирования двуокиси углерода (СO2) в коллекторе, включающего этапы закачки СO2 в коллектор, промывку коллектора охлажденным сжатым СO2 для удаления остаточного тепла, подачу катализатора в коллектор, пропускание через коллектор сверхтонких суспендированных в СО2 частиц катализатора низкой плотности, закачку влажного СO2 в коллектор для активирования катализатора, связывание СO2 с реагирующими материалами и закупоривание коллектора. Этап подачи катализатора включает этап подачи гидроксида натрия (NaOH) или этап подачи гидроксида калия (КОН). Этап пропускания через коллектор сверхтонких суспендированных в СO2 частиц катализатора низкой плотности включает выборочный этап снижения давления для ускорения осаждения катализатора в коллекторе. Этап закачки влажного СO2 в коллектор для активирования катализатора включает выборочный этап подвода высокочастотного тепла и иной энергии для ускорения связывания СO2.

Цели настоящего изобретения дополнительно достигаются путем создания системы для снижения энергоемкости и потребности в критических жидкостях в процессе и после извлечения углеводородов, включающей устройство для генерирования двуокиси углерода (СO2) из одного внутреннего источника и внешнего источника метана, устройство для закачки СO2 в качестве критической жидкости в скважину, устройство для подачи в скважину катализатора, устройство для подвода к скважине тепловой энергии, устройство для переработки горячих жидкостей, включая СO2, метан (СН4), нефть, пар/воду и пары, полученные из скважины, и преобразование горячих жидкостей в многократно используемые CO2, CH4, электрическую энергию и воду. Скважина включает нагнетательный ствол скважины и экстракционный ствол скважины. Система включает отверстие нагнетательного резервуара и отверстие экстракционного резервуара для обеспечения периодического или непрерывного производственного процесса на поверхности земли. Катализатор включает гидроксид натрия (NaOH). Система включает смеситель для смешивания и подачи двуокиси углерода и катализатора в скважину. Устройство для подвода тепловой энергии к скважине включает устройство для генерирования электрической энергии. Устройство для подвода тепловой энергии к скважине включает устройство для подвода высокочастотной энергии. Устройство для переработки горячих жидкостей из скважины включает теплообменник, соединенный с газожидкостным сепаратором и паровой турбиной. Паровая турбина приводит в действие электрический генератор для подачи электроэнергии в сеть или для использования в системе. Газожидкостный сепаратор подает жидкую нефть во вторичный теплообменник для генерирования тепла путем вторичной рекуперации тепла. Газожидкостный сепаратор подает смесь газа, пара/воды и СO2 в ректификационную колонну. Из ректификационной колонны двуокись углерода (СО2) и метан (СН4) подаются в систему для повторного использования. Система включает устройство для удаления скрытой и остаточной воды из породы, включая нефтеносные пески. Система включает устройство для удаления воды из периодического и непрерывного процесса переработки нефтеносных песков.

Цели настоящего изобретения далее достигаются путем создания системы для секвестирования двуокиси углерода (СО2) в коллекторе, включающей устройство для закачки СO2 в коллектор, устройство для промывки коллектора охлажденным сжатым критическим или субкритическим СO2 для удаления остаточного тепла и повышения объемного коэффициента, устройство для подачи катализатора в коллектор, устройство для пропускания через коллектор сверхтонких суспендированных в СO2 частиц катализатора низкой плотности, устройство для закачки влажного СO2 в коллектор для активирования катализатора, устройство для связывания СO2 с реагирующими материалами и устройство для закупоривания коллектора. Катализатор включает гидроксид натрия (NaOH) или гидроксид калия (КОН). Устройство для пропускания через коллектор сверхтонких суспендированных в СO2 частиц катализатора низкой плотности включает устройство для снижения давления в формации для ускорения осаждения катализатора в коллекторе. Устройство для закачки влажного CO2 в коллектор для активирования катализатора включает устройство для подвода тепла для ускорения катализированной реакции СО2 с формацией минералов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемой формулой конкретно указывается и однозначно заявляется предмет настоящего изобретения. Различные цели, преимущества и новые признаки настоящего изобретения очевидны из следующего ниже подробного описания, которое ведется со ссылками на прилагаемые чертежи, на которых одинаковые детали обозначены одними и теми же позициями и на которых:

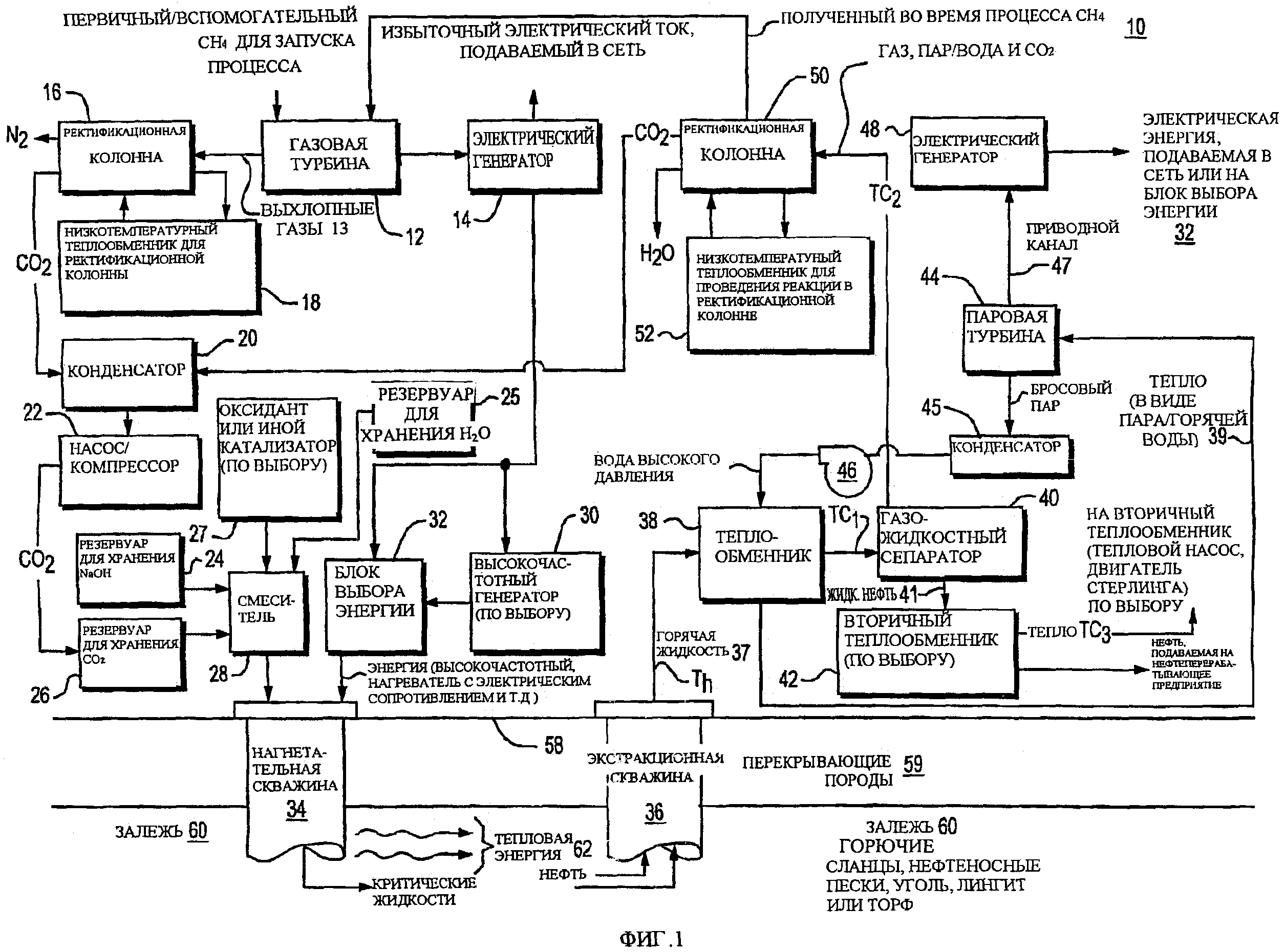

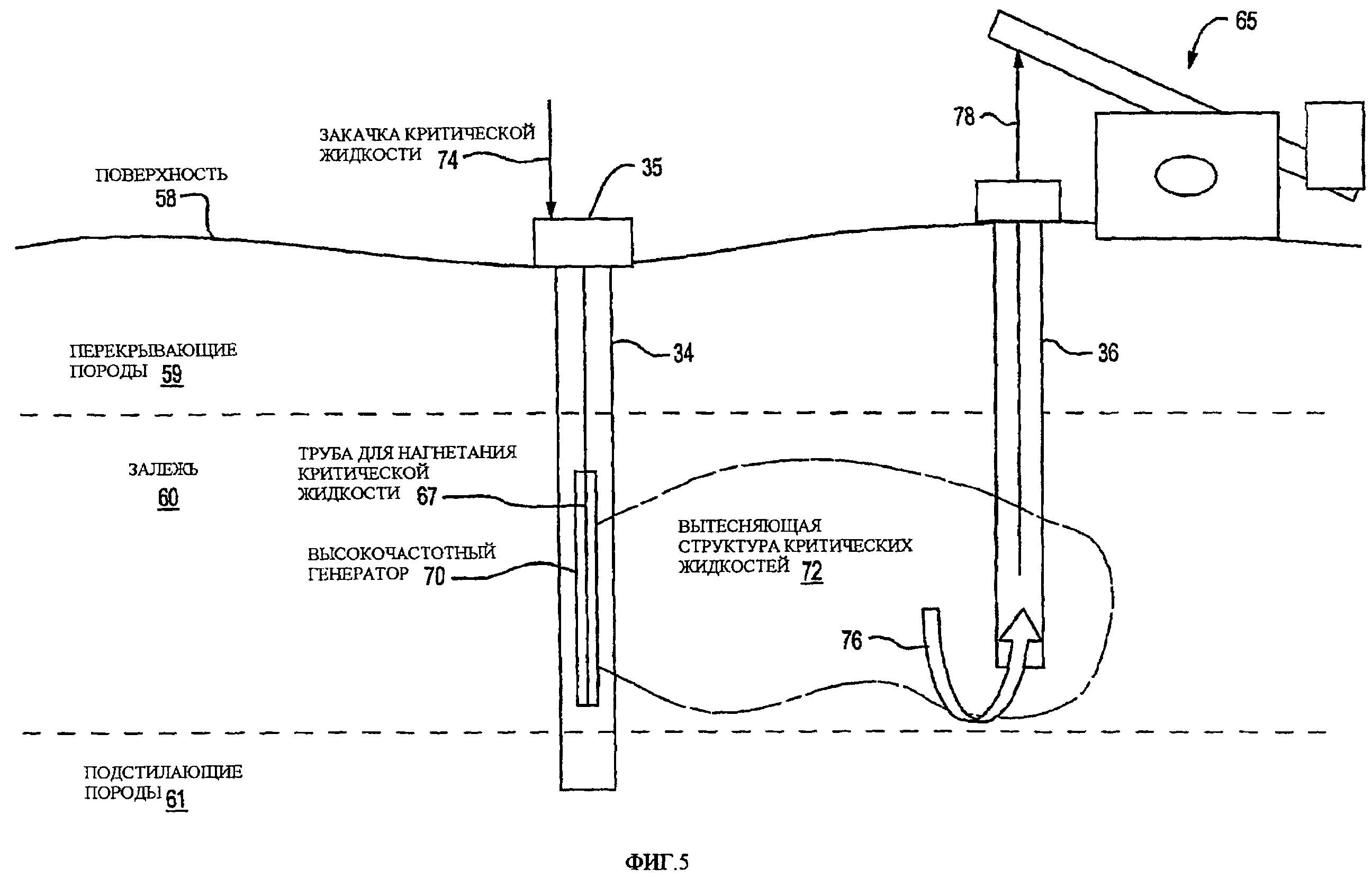

Фиг.1 - блок-схема эффективной системы для извлечения керогеновой нефти и углеводородных газов из горючих сланцев с использованием энергии и критических жидкостей и для снижения выбросов парниковых газов и уровня остаточного тепла на месте залегания полезных ископаемых в процессе и после такого извлечения в соответствии с настоящим изобретением.

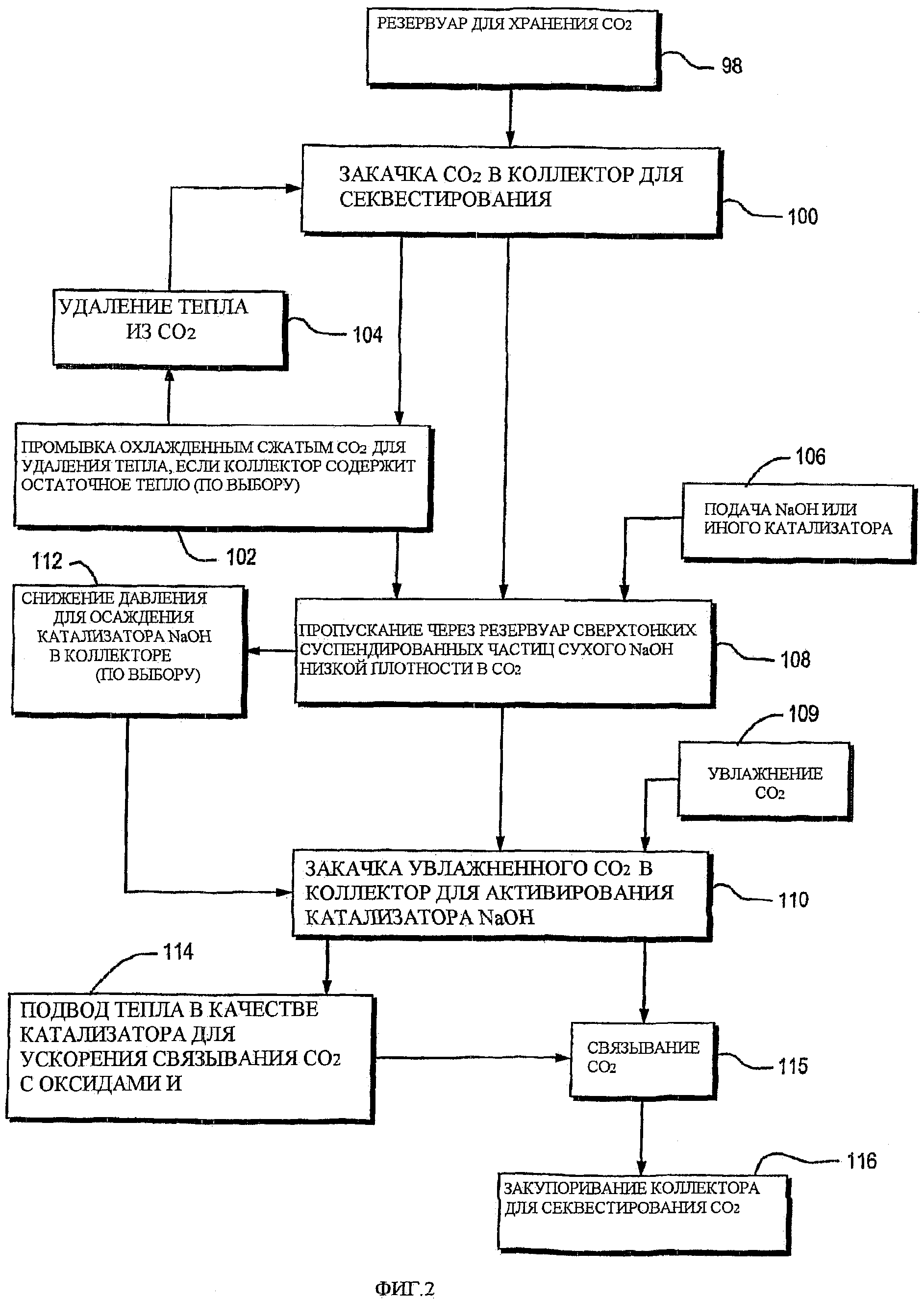

Фиг.2 - технологическая схема способа для секвестирования CO2 в коллекторе в соответствии с настоящим изобретением.

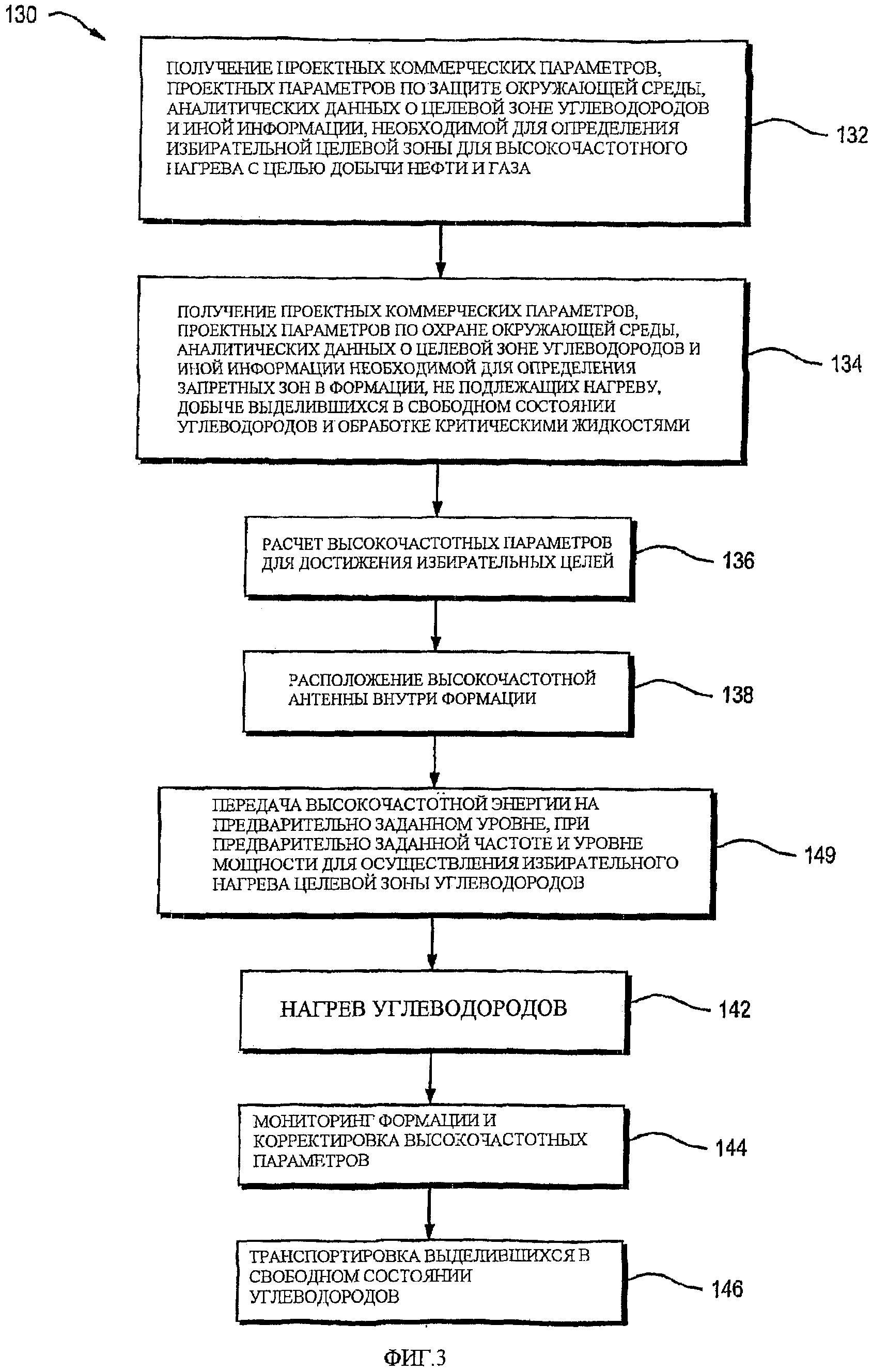

Фиг.3 - технологическая схема способа для ограничения неизбирательного нагрева формации путем настройки и нацеливания высокочастотного сигнала в коллекторе в соответствии с настоящим изобретением.

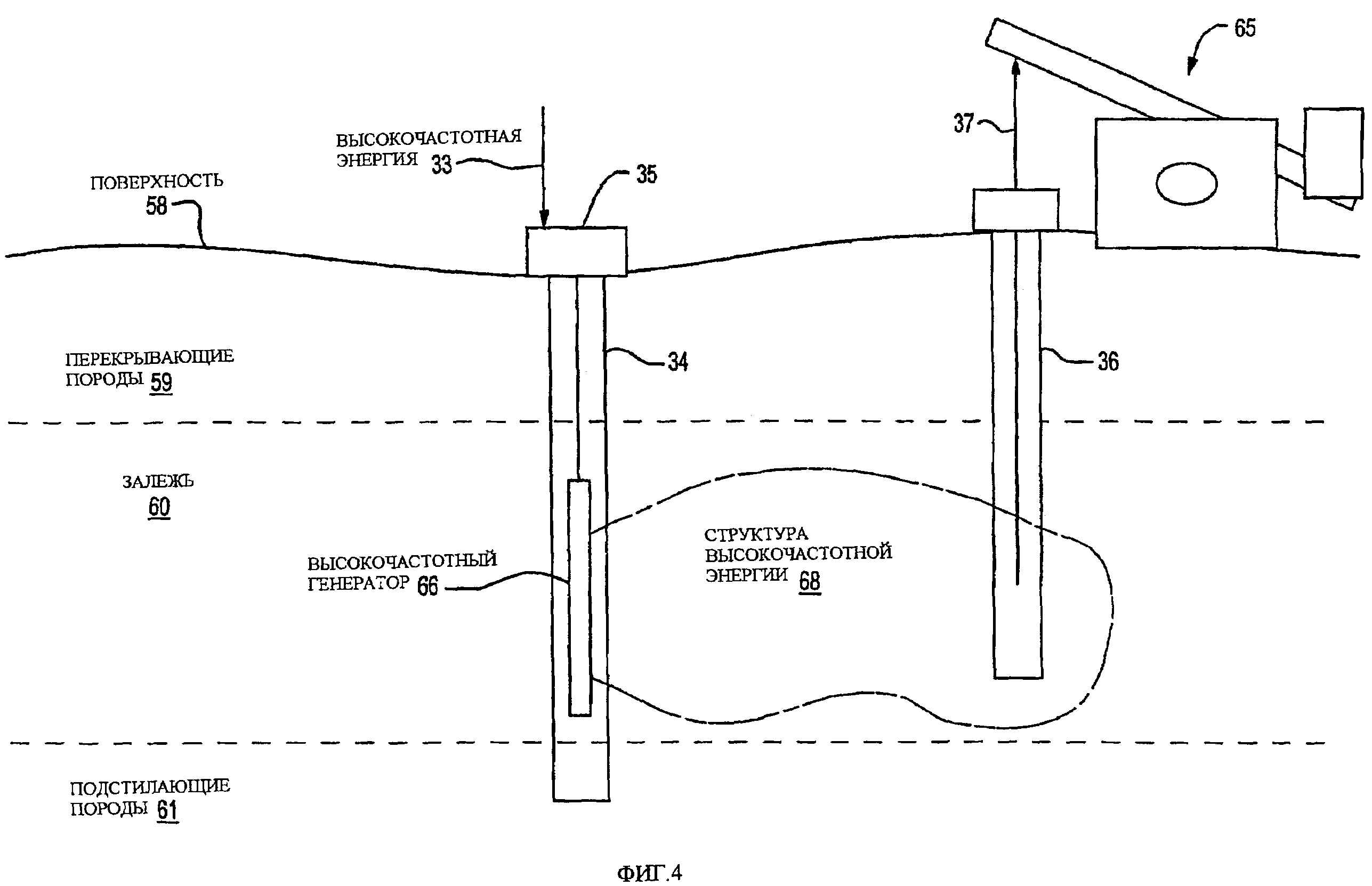

Фиг.4 - схема системы для ограничения неизбирательного нагрева формации путем настройки и нацеливания высокочастотного сигнала в коллекторе в соответствии с настоящим изобретением, образующей тепловой и механический барьер.

Фиг.5 - схема способа для вытеснения выделившихся в свободном состоянии элементов, включая углеводороды, из формации, и для охлаждения формации с помощью критических жидкостей в соответствии с настоящим изобретением.

ПРЕДПОЧТИТЕЛЬНЫЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На Фиг.1 приведена блок-схема системы 10 для извлечения керогеновой нефти и углеводородных газов из горючих сланцев с использованием такой энергии, как электромагнитная энергия, производимая высокочастотным генератором, и критических жидкостей, таких как двуокись углерода (СО2), и для снижения выбросов парниковых газов и уровня остаточного тепла на месте залегания полезных ископаемых в процессе и после извлечения в соответствии с настоящим изобретением.

В газотурбинный генератор 12 поступает природный газ, например метан (СН4), из внешнего первичного источника для инициализации процесса либо из внутреннего источника системы 10 для приведения в действие газотурбинного генератора 12, соединенного с электрическим генератором 14 для генерирования электрической энергии для ее использования внутри системы 10, либо за ее пределами. Электрический генератор может быть заменен любым иным типом электрического генератора, работающим на нефти, угле или водяном паре. Газотурбинный генератор 12 образует выхлопные газы, которые подаются в ректификационную колонну 16, в которой происходит разделение азота (N2) и двуокиси углерода (СO2) низкого давления. Низкотемпературный теплообменник 18 соединен с ректификационной колонной 16 для выработки низкотемпературного тепла, предназначенного для разделения N2 и СO2.

Двуокись углерода направляют в конденсатор и смеситель 20, в который также поступает извлеченная СO2 из второй ректификационной колонны 50. СO2 из конденсатора и смесителя 20 подают насосом или компрессором 22 в резервуар 26 для хранения СO2. Также имеется резервуар 24 для хранения гидроксида натрия (N3OH) (либо иного известного катализатора или связующего вещества). Содержимое обоих резервуаров 24, 26 для хранения подают в смеситель 28, и содержимое смесителя 28 подают в ствол скважины или нагнетательную скважину 34 вместе с источником энергии из блока 32 выбора энергии. Выбранная энергия может подаваться из высокочастотного генератора 30, либо из электрического генератора 14, либо из иных источников, таких как паросиловая установка. Нагнетательная скважина 34 идет через подземные зоны с поверхности земли 58 к залежам 60.

Другой ствол скважины, называемый экстракционной скважиной 36, пробурен для извлечения керогеновой нефти и углеводородных газов, таких как метан и двуокись углерода из горючих фланцев 60 и для их транспортировки на поверхность земли 58. Горячая жидкость 37 при температуре Тh из экстракционной скважины 36 включает нефть, газ высокого давления, сухой пар, пары и иные соединения. Сначала керогеновую нефть и газы из экстракционной скважины 36 подают в теплообменник 38 при температуре Th, в котором происходят извлечение предварительно определенного количества тепла 39 и подача указанного тепла 39 в паровую турбину 44 для рекуперации энергии.

Теплообменник 38 обеспечивает рекуперацию тепловой энергии и подает тепло в виде пара или горячей воды для приведения в действие паровой турбины 44. Паровая турбина 44 включает механический приводной вал 47 для приведения в действие электрического генератора 48, подающего электрическую энергию в сеть или в блок 32 для выбора энергии. Паровая турбина также подает бросовый пар в конденсатор 45, который подает жидкость низкого давления в рециркуляционный насос 46. Насос 46 подает воду высокого давления в теплообменник 38 с использованием известной стандартной технологии и продуктов. Керогеновая нефть, пары и газы, выходящие из теплообменника 38, имеют более низкую температуру TC1 и поступают в нефтегазовый сепаратор 40, в котором жидкую нефть 41 отделяют и выборочно подают во вторичный теплообменник 42, в котором из нефти извлекают дополнительную тепловую энергию, и затем нефть может быть направлена на нефтеперерабатывающее предприятие. Тепло при пониженной температуре ТС3 направляют из вторичного теплообменника на вторичную рекуперацию тепла, например в тепловой насос, либо в двигатель Стерлинга, либо для обеспечения энергией теплообменников ректификационной колонны. Из нефтегазового сепаратора 40 в ректификационную колонну 50 также поступает двуокись углерода, газ, пар/вода и мазут при температуре ТС2. Относительные величины температур в степенях С составляют Th=350, TC1=200, TC2=175 и ТС3=100, где Th>TC1>ТС2>ТС3.

Несмотря на то, что на Фиг.1 проиллюстрированы две скважины - нагнетательная скважина 34 и экстракционная скважина 36 - другие примеры осуществлений настоящего изобретения могут включать несколько экстракционных скважин или перерабатывающую наземную установку периодического или непрерывного типа. Кроме того, как описано в публикации №(TBD) заявки на патент США (11/314,880), нагнетательная скважина и добывающая скважина могут быть совмещены.

Как показано на Фиг.1, в ректификационную колонну 50 поступают газ, пар, вода, СО2 и мазут при температуре ТС2 из нефтегазового сепаратора 40, и она вырабатывает двуокись углерода (СО2) для использования внутри системы 10, метан (СН4) для приведения в действие газовой турбины 12 и воду (Н2O). Критическая температура (Тc) метана составляет -116° F и критическое давление (Рс) - 673,3 фунта на квадратный дюйм абсолютного давления. Критическая температура (Тc) двуокиси углерода составляет 88°F, и критическое давление (Рс) - 1073 фунта на квадратный дюйм абсолютного давления. Ректификационная колонна 50 соединена с низкотемпературным теплообменником 52 для обеспечения протекания реакции в ректификационной колонне и отделения метана (СН4).

Система 10 предусматривает создание способа и устройства для эффективного снижения общей потребляемой энергии в процессе нагрева горючих сланцев или нефтеносных песков на месте залегания с использованием критических жидкостей с целью снижения общей температуры, необходимой для получения смешивающихся или подвижных углеводородов таким образом, чтобы обеспечивалась их транспортировка вверх по скважине или наружу из скважины. Закачка СO2 в формацию при повышенной температуре в пределах 200-350°С и давлении в пределах 500-5000 фунтов на квадратный дюйм позволяет снизить вязкость и повысить диффузивность нефти, а также предназначена для вымывания нефти из формации в эксплуатационные скважины. Указанный способ осуществляется намного ниже температурного диапазона в 350-500°С по сравнению с другими способами извлечения нефти из горючих сланцев.

Например, на небольшом участке горючих сланцев, площадь которого составляет приблизительно 20 акров, при толщине пласта горючих сланцев, богатых керогеном 500 футов, на глубине 500 футов расположена сеть нагнетательных и приемных скважин. Для эксплуатации указанного участка требуется энергетическая установка 12 мощностью 10-20 МВт, которая может представлять собой Model PGT 16, выпускаемую компанией GE Gas Turbines, г.Атланта, шт. Джорджия, для обеспечения энергией приблизительно 20-30 высокочастотных генераторов мощностью 50 КВт каждый, при этом высокочастотный сигнал генерируется серией высокочастотных передатчиков 30 мощностью 500 КВт, Model 420C, выпускаемых компанией Continental Electronics Corporation, г.Даллас, шт. Техас. Критические жидкости при расходе приблизительно 360 тонн в час закачивают в формацию насосом 22, Model Pinnacle LF-2000, выпускаемым компанией Sundyne Corporation, г.Арвада, шт. Колорадо, для сжатия жидкостей, и кольцевой теплообменник 38 с плавающей головкой может представлять собой Model LS-428U4, выпускаемую компанией Doyle and Roth, г.Нью-Йорк, шт. Нью-Йорк. Теплообменник 38 подает теплообменную среду в нефтегазовый сепаратор 40, изготовленный компанией Blanchard-Ness, Saint-Hubert QC, и в изготовленную по специальным техническим условиям ректификационную колонну 16, 50, выпускаемую Riggins Incorporated of Hampton VA. NaOH, вода и CO2 хранятся в резервуарах для хранения 24-26, изготавливаемых Zeyon, Inc., Erie, PA. Весь процесс может быть осуществлен в увеличенном или уменьшенном масштабе в зависимости от требований проекта. Например, компания General Electric и другие компании - поставщики электроэнергии могут поставлять парогенераторные установки, например LM-6000, которые являются значительно более крупными по габаритам и более эффективными, чем PGT-16.

Как показано на Фиг.1, устройство и способ для улавливания и секвестирования CO2 и удаления скрытой теплоты из крупных земельных массивов в процессе и после извлечения углеводородов включают следующие этапы: использование выбросов из энергетической установки в качестве критической жидкости, удаление тепла, остаточных углеводородов и иных соединений из формации после завершения извлечения нефти, повторное использование тепла системы для работы генераторов и повышения эффективности и секвестирование СO2 под землей в конце процесса извлечения углеводородов.

На Фиг.1 и 2 проиллюстрированы устройство и способ для секвестирования двуокиси углерода (CO2) в пласте горючего сланца и иных формациях при рекуперации остаточной энергии из указанной формации.

При закачке CO2 в любой коллектор при атмосферном давлении вероятность его утечки будет низкой. При цементировании устьев скважины, иных отверстий и всех каналов утечки закупоренный СО2 может находиться в пласте в течение длительного периода времени, практически бесконечно. К сожалению, количество СO2, закаченного по данному сценарию, является незначительным и составляет порядка 0,1 фунта на кубический фут пористости. Если бы в аналогичный коллектор закачали CO2 под давлением 1000 фунтов на квадратный дюйм, что легко достижимо с использованием известных насосов, компрессоров и трубопроводного оборудования, плотность увеличилась бы в 100-500 раз по сравнению с плотностью атмосферного давления. В настоящее время количество секвестированного СО2 является значительным и приемлемым. Основная задача заключается в его удержании в коллекторе.

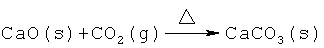

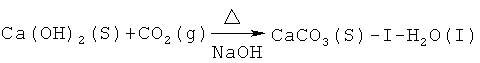

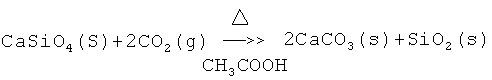

Ввиду того, что большинство сланцевых и нефтяных пластовых коллекторов состоят из карбонатов, оксидов и гидроксидов кремния, алюминия, железа, кальция и иных металлов, реакция с использованием указанных веществ для связывания с СО2 является желательной. Несмотря на то, что СО2 не связывается с карбонатами, он может образовывать соединения с другими минералами и образовывать карбонаты. К сожалению, скорость протекания указанных реакций в природе является исключительно низкой. Путем связывания СO2 с естественными оксидами или гидроксидами обеспечивается стабилизация CO2 в формации. Такое связывание СO2 позволит исключить движущую силу, вызывающую утечку (давление), которая первоначально являлась необходимой для закачивания СO2 при достаточной плотности для обеспечения экономической и экологической целесообразности и приемлемости проекта.

На Фиг.2 проиллюстрирована технологическая схема способа для секвестирования СO2 в коллекторе в соответствии с настоящим изобретением. На этапе 98 СO2 подают из зоны хранения, и на этапе 100 предусматривается закачка СO2 в коллектор для секвестирования. Далее на дополнительном этапе 102 проводится промывка охлажденным сжатым СO2 с целью удаления тепла, если коллектор содержит остаточное тепло, и на этапе 104 СO2 охлаждают и рециркулируют для повторной закачки в коллектор. После того, как будет достигнуто достаточное охлаждение СO2 и коллектора, на следующих этапах 106 и 108 предусматривается пропускание через коллектор сверхтонких суспендированных в СO2 частиц сухого гидроксида натрия (NaOH) низкой плотности с целью обеспечения [высокой] скорости протекания реакции для стабилизации CO2 прежде, чем произойдет его утечка. В качестве катализатора дополнительно может быть использован гидроксид калия. За указанным процессом на этапах 109 и 110 следует закачка увлажненного (Н2O) CO2 в коллектор для активирования катализатора NaOH. Физическая форма гидроксида должна обеспечивать его суспендирование в СO2 и перенос в пористую формацию после извлечения ископаемых видов топлива. На дополнительном этапе 112 можно снизить давление формации или коллектора для более глубокого и более быстрого осаждения катализатора NaOH в коллекторе. На этапе 114 можно дополнительно обеспечить подвод высокочастотной тепловой энергии или иной энергии в качестве катализатора для ускорения связывания СO2 с оксидами и гидроксидами на этапе 115. На этапе 116 закупоривание коллектора приводит к секвестированию СO2. В настоящем способе гидроксид натрия или калия и влага катализируют СO2 и быстрое протекание реакции с минералами формации при его реагировании с гидроксидами и(или) оксидами с образованием карбонатов, бикарбонатов и иных соединений в зависимости от условий объекта, что в конечном счете приводит к секвестированию СO2 в большем объеме и при более высокой степени стабильности.

Также можно закачивать СO2 в формацию, выбранную исходя из наличия требуемых химических соединений, таких как естественные оксиды, включающие оксид кальция, гидроксиды и карбонаты. Далее высокочастотная тепловая энергия может быть использована в качестве катализатора для ускорения процесса связывания и секвестирования СO2.

Химические компоненты и механизм реакции для преобразования минералов и СO2 в карбонат на месте залегания приведены ниже:

где

Работая с закачиваемым гидроксидом, желательно выбрать известный, недорогостоящий и доступный элемент. В промышленных продуктах для аппаратов повторного использования выдыхаемого воздуха (находящих применение в горнорудной промышленности и в подводном плавании), таких как "Sodasorb" (зарегистрированная торговая марка W.R.Grace & Co.), NaOH используют в качестве катализатора для адсорбирования двуокиси углерода из воздуха на гидроксиде кальция. Настоящий способ работает на аналогичном принципе таким образом, чтобы при введении добавки NaOH в форме наноразмерного аэрогеля обеспечивались ее простое суспендирование и перенос в формацию. Типичные формации для осуществления указанного способа представляют собой формации, содержащие нефтяные и газовые скважины, нефтеносные пески, соляные или сланцевые шахты, во время или после извлечения керогена, ископаемых видов топлива, тяжелой нефти и т.д.

В настоящем способе NaOH получают таким образом, чтобы обеспечивалось достижение его свойств текучести, закачиваемости и подвижности в тонкоструктурированных композитах. Обычно наноразмерные частицы обладают указанными свойствами. NaOH превращают в аэрогель с частицами субмикронного размера. Обычно аэрогель содержит частицы с базовым размером, составляющим одну десятую долю нанометра. Размер частиц составляет порядка 1-10 микрон, обеспечивая образование рыхлого аморфного твердого вещества, способного суспендироваться в жидкостях, газах и критических жидкостях.

На Фиг.2 и 5 проиллюстрирована схема, на которой приведены элементы способа для вытеснения выделившихся в свободном состоянии элементов, включающих углеводороды, из формации и для охлаждения формации с использованием критических жидкостей в соответствии с настоящим изобретением. Критическую жидкость 74, такую как двуокись углерода, закачивают через устье 35 скважины в ствол скважины или в скважину 34 и нагнетают через трубу 67 нагнетания критической жидкости в богатую углеводородами залежь 60, содержащую нефтегазопродуктивную зону, или зону избирательного нагрева, через структуру вытеснения 72 в направлении второго ствола скважины или скважины 36. Критическая жидкость проникает в нагретый сланец залежи 60, и высокочастотное тепло способствует растрескиванию и микрорастрескиванию сланцев, что повышает проницаемость сланцев и обеспечивает проникновение критических жидкостей на большую глубину и протекание в направлении и в зону с минимальным сопротивлением. Перекрывающие породы и подстилающие породы представляют собой зоны с меньшей степенью проницаемости, т.к. они характеризуются более низкой пористостью, более низким уровнем микрорастрескивания и имеют более низкую температуру по сравнению с целевой зоной, создавая относительный тепловой и механический барьер для процесса. Вторая скважина 36 предназначена для извлечения и транспортировки критических жидкостей, углеводородов, воды и иных материалов при необходимости, 76, на поверхность 58 с использованием приемного насоса 65. Залежь 60 расположена ниже перекрывающей породы рядом с поверхностью 58 и над подстилающей породой 61, которая защищена от неизбирательного нагрева. Более твердые, более плотные и более холодные перекрывающие породы 59 и подстилающие породы 61 формации создают барьер, препятствующий миграции критических жидкостей и выделившихся в свободном состоянии углеводородов.

Критические жидкости усиливают ряд аспектов извлечения нефти из формаций на месте залегания. Они обеспечивают растворение тяжелой нефти, обычно приуроченной к «нефтеносным пескам» или «горючим сланцам», и образование раствора со значительно более низкой вязкостью по сравнению с естественной нефтью; такая низкая вязкость обеспечивает более свободное вытекание нефти из песков. Критическая жидкость не только вытесняет значительную часть нефти в виде фронта, относительно обогащенного нефтью, но также продолжает «вычищать» большее количество нефти из песков, что приводит к более высокому выходу продуктов по сравнению с другими способами. Вода характеризуется определенной степенью растворимости в критической двуокиси углерода, таким образом, если вода представляет собой барьер для массопереноса, она может быть удалена СO2. Большинство минералов и металлов не растворимы в СO2, таким образом, не обеспечиваются их подвижность и извлечение с помощью СO2. Критические жидкости обладают исключительно жидкой вязкостью и поверхностным натяжением, в результате чего они быстро и легко проникают в различные формации.

Путем регулирования температуры и давления критических жидкостей обеспечивается изменение их свойств растворителя, что позволяет извлекать более приемлемые легкие фракции нефти и нефть средней массы, в то время как в основном исключается извлечение асфальтов и иных тяжелых компонентов, которые могут препятствовать транспортировке нефти по трубопроводу. Критические жидкости могут быть использованы в качестве носителей для других материалов с целью повышения продуктивности; такие материалы включают реагенты для подвода дополнительного тепла на месте залегания или для повышения качества продукта; поверхностно-активные вещества для повышения извлечения нефти, воды или минералов; и катализаторы для повышения скорости реакций. На конечном этапе СO2 может быть секвестирована в залежи после завершения извлечения продуктов.

Например, если в нефтеносных песках содержится 20% нефти и 1% Н2O, то критическая жидкость, состоящая в основном из СО2, позволит абсорбировать от 3 до 10% углеводородов и от приблизительно 1/10 до 1/2 от 1% воды. Если добывается обычно добываемая норма из 5% нефти и 2/10 от 1% воды, растворимых в критической СO2 и если используют обычное отношение растворитель/сырье (1:6), то из каждого объема извлеченных нефтеносных песков может быть удалена большая часть воды (1,2%) и большая часть нефти/углеводородов, либо на месте залегания, либо с использованием периодических или непрерывных производственных процессов на поверхности земли. Различные поверхностно-активные вещества, абсорбенты и катализаторы могут быть добавлены с целью оптимизации свойств СO2 для достижения различных требуемых результатов.

Как показано на Фиг.3 и 4, высокочастотный нагрев позволяет повысить добычу нефти на месте ее залегания различными способами. Высокочастотная энергия 33 быстро проникает в формации на большие расстояния, что позволяет снизить объем буровых работ и время до начала добычи нефти. В противоположность обработки паром при использовании высокочастотной энергии не требуется вода, и она оказывает меньшее воздействие на зоны, в которые запрещается поступление воды, снижает подвижность минералов путем растворения их в воде, снижает в целом загрязнение и потребление воды. Высокочастотный нагрев позволяет устранить проблемы, связанные с переработкой водонефтяных смесей и эмульсий, и обеспечивает избирательный нагрев нефти и битума с целью повышения энергоэффективности. Высокочастотная энергия является избирательной и позволяет нагревать только соединения с высокой диэлектрической проницаемостью.

Избирательный нагрев углеводородов и воды, при этом обе среды являются поглощающими, снижает общее требуемое количество энергии по сравнению методами кондуктивного нагрева, при котором осуществляется нагрев всего объема материала. Формация, представляющая интерес для добычи минералов или добычи нефти, может быть проанализирована и разделена на зоны. В некоторых зонах будет содержаться приемлемое количество непереработанных связанных углеводородов, таких как кероген в сланцах, в то время как другие зоны ввиду экономических, юридических или экологических параметров будут закрыты для обработки. Владелец формации или переработчик могут далее проанализировать все соответствующие технические, юридические и коммерческие параметры и данные и принять решение в отношении участка приемлемого нагрева и дальнейшей обработки. Участок приемлемого нагрева может быть избирательно обработан путем регулировки различных входных параметров высокочастотной антенны и генератора сигналов.

На Фиг.3 и 4 приведена технологическая схема способа 130 для ограничения неизбирательного нагрева формации путем настройки и целевого подвода высокочастотной энергии в коллекторе в соответствии с настоящим изобретением. Этап 132 включает получение проектных коммерческих параметров, проектных параметров по защите окружающей среды, аналитических данных о целевой зоне углеводородов и иной информации, необходимой для определения избирательной целевой зоны для высокочастотного нагрева с целью добычи нефти и газа. Этап 134 включает получение проектных коммерческих параметров, проектных параметров по охране окружающей среды, аналитических данных о целевой зоне углеводородов и иной информации, необходимой для определения запретных зон в формации, не подлежащих нагреву, добыче выделившихся в свободном состоянии углеводородов и обработке критическими жидкостями. На этапе 136 производится расчет высокочастотных параметров для достижения избирательных целей, и этап 138 включает расположение высокочастотной антенны внутри формации. Этап 140 включает передачу высокочастотной энергии на предварительно заданном уровне, при предварительно заданной частоте и уровне мощности для осуществления избирательного нагрева целевой зоны углеводородов. Этап 142 включает нагрев углеводородов в формации, мониторинг формации и корректировку высокочастотных параметров на этапе 144 для достижения избирательного нагрева целевой зоны углеводородов, и на этапе 146 производится транспортировка выделившихся в свободном состоянии углеводородов.

На Фиг.3 и 4 приведена схема системы для ограничения нагрева формации путем настройки и целевого подвода тороидальной структуры высокочастотной энергии в залежи 60, включающей участок производственной зоны, богатой углеводородами, являющейся приемлемой для избирательного нагрева формации или коллектора в соответствии со способом 130, приведенном на Фиг.3. Формация или коллектор включают перекрывающие породы 59, залежь 60 и подстилающие породы 61.

Высокочастотную энергию 33 подают через устье 35 нагнетательной скважины вниз по стволу скважины или скважины 34 к высокочастотному генератору или антенне 66, расположенной в залежи 60, и высокочастотная энергетическая структура 68 генерируется в соответствии с рассчитанными параметрами. Другое устье скважины или скважина 36 предназначены для извлечения и транспортировки выделившихся в свободном состоянии углеводородов вместе с нефтью, газом и СO2 37 на поверхность 58 с помощью приемного насоса 65. Залежь 60 расположена ниже перекрывающих пород 59 в непосредственной близости от поверхности 58 и над подстилающими породами 61, под которыми находится участок, защищенный от неизбирательного нагрева.

На этапе 136 Фиг.3 производится расчет высокочастотных параметров для достижения выделенных целей, и этап 138 включает расположение высокочастотной антенны внутри формации. Этап 140 включает передачу высокочастотной энергии на предварительно заданном уровне, при предварительно заданной частоте и уровне мощности для осуществления избирательного нагрева целевой зоны углеводородов. Этап 142 включает нагрев углеводородов в формации, мониторинг формации и корректировку высокочастотных параметров на этапе 144 для достижения избирательного нагрева целевой зоны углеводородов, и на этапе 146 производится транспортировка выделившихся в свободном состоянии углеводородов.

Таким образом, наводимая высокочастотная тепловая энергия может быть селективно подведена к уровню горючих сланцев богатых керогеном или к уровню нефтеносных песков, богатых углеводородами, в результате чего исключается неизбирательный нагрев крупных близлежащих земельных массивов и материалов, сохраняется относительно более низкая температура указанных участков и обеспечивается механическое и тепловое удержание, предназначенных для переработки выделившихся в свободном состоянии нефти, газа и воды без использования искусственного механического барьера или стены из замороженного грунта. Сочетание критических жидкостей и высокочастотного нагрева для горючих песков и нефтяных песков позволяет достичь более высокой эффективности и экономичности по сравнению с их раздельным применением.

Механизм для усовершенствования указанного целевого подвода высокочастотной энергии заключается в следующем: горючие сланцы и нефтеносные пески известны как «поглощающие» (с большими потерями) вещества, и, в частности, зоны в горючих сланцах, богатые углеводородами/керогеном являются «поглощающими», а именно диэлектрическая проницаемость является сложной и имеет следующую форму: ε=ε'-jε". Тангенс угла потерь составляет tanδ=ε"/ε'. В соответствии с общепринятыми терминами углеводороды обладают «высокой диэлектрической проницаемостью», в результате чего обеспечивается их легкий нагрев высокочастотной энергией в противоположность окружающим их двуокиси кремния и иных соединений, не являющихся поглощающими и имеющими низкую диэлектрическую проницаемость и характеризующимися относительной высокочастотной инертностью. Даже в однородной формации, в которой большая часть участка является поглощающей, надлежащим образом настроенный высокочастотный сигнал и антенна позволяют излучать электромагнитную волну известной формы и при известном расстоянии.

Измерения горючих сланцев обычно позволяют получить результаты, при которых тангенс угла потерь в сухих образцах сланца превышает 0,25 (потери энергии) в диапазоне от 1 до 10 МГц. Это сравнимо с классическими данными, представленными в книге "Dielectric Materials and Applications" Dr.Arthur Von Hippel. Кероген является исключительно поглощающей средой, аналогичной поглощающим нагрузкам, используемым для контактов высокочастотного оборудования. Высокочастотная энергия в диапазоне 1-10 МГц передается в виде приблизительно тороидальной (кольцеобразной) структуры, излучаемой горизонтально из вертикальной антенны в формацию, при этом четкие верхние и нижние границы составляют приблизительно от 50 до 80% от длины антенны.

Волновое число k, где k=k'-jk" для поглощающей диэлектрической среды, определяет мгновенную зону Е в направлении Z (перпендикулярно излучающему монополю) и будет варьироваться как е-k" Z или е-αх, где α - константа затухания. Данный расчет позволяет пользователю определить воздействие поперечной электромагнитной волны. Простое изменение подводимой частоты и мощности к высокочастотному генератору, а также уровня или ориентации всего устройства, позволяет при необходимости регулировать горизонтальные и вертикальные координаты высокочастотной энергии и, следовательно, нагретой формации, как проиллюстрировано на Фиг.4.

Таким образом, высокочастотная антенна в соответствии с описанием в патенте США №4,508,168 будет иметь высокое и целевое затухание в среде горючих сланцев, т.к. она излучает в сланец поперечную электромагнитную волну, что было продемонстрировано Raytheon Company, настоящим правопреемником, при полевых и лабораторных испытаниях. При наличии влаги также будет происходить нагрев воды, которая, в конечном счете, закипит и будет способствовать нагреву.

Настоящее изобретение было раскрыто на конкретных примерах осуществления. Следует понимать, что в раскрытые способы и устройства могут быть внесены различные изменения, не выходящие за пределы объема настоящего изобретения. Таким образом, прилагаемая формула изобретения охватывает все такие варианты и изменения, не выходящие за пределы действительного существа и объема настоящего изобретения.

Реферат

Изобретение относится в основном к снижению загрязнения атмосферного воздуха и почв, включая тепловое загрязнение в результате извлечения углеводородного топлива из залежей связанных ископаемых видов топлива в подземных формациях, таких как горючие сланцы. Предусмотрено снижение выбросов парниковых газов и остаточного тепловыделения на месте залегания. Изобретение также применимо к тяжелой нефти, скважинам в стареющей фазе, углю, лигниту, торфу и нефтеносным пескам, а также может быть применимо на поверхности земли при проведении периодических или непрерывных процессов. Его также можно применять в процессе и после извлечения загрязняющих веществ или остатков из залежей связанной почвы или из резервуара с использованием электрической энергии и критических жидкостей. Обеспечивает повышение эффективности способа и надежности работы устройства. Сущность изобретения: способ включает: генерирование двуокиси углерода - CO2 из одного из внутреннего источника и внешнего источника; закачивание СО2 в качестве критической жидкости в скважину с предварительно заданными параметрами температуры и давления; подачу катализатора в скважину; подвод тепловой энергии к скважине; переработку горячих жидкостей, включая СO2, метан - СН4, нефть, пар/воду и пары, полученные из скважины; преобразование горячих жидкостей в многократно используемые СО2, СН4, электрическую энергию и воду; и использование электрической энергии для подвода тепловой энергии к скважине для использования во внешней электрической распределительной сети. 7 н. и 46 з.п. ф-лы, 5 ил.

Формула

генерирование двуокиси углерода - СO2 из одного из внутреннего источника и внешнего источника;

закачивание СO2 в качестве критической жидкости в скважину с предварительно заданными параметрами температуры и давления;

подачу катализатора в скважину;

подвод тепловой энергии к скважине;

переработку горячих жидкостей, включая СО2, метан - СН4, нефть, пар/воду и пары, полученные из скважины;

преобразование горячих жидкостей в многократно используемые СО2, СН4, электрическую энергию и воду; и

использование электрической энергии для подвода тепловой энергии к скважине для использования во внешней электрической распределительной сети.

закачку СО2 в коллектор;

промывку коллектора охлажденным сжатым СО2 для удаления остаточного тепла;

подачу катализатора в коллектор;

пропускание через коллектор сверхтонких суспендированных в СО2 частиц катализатора низкой плотности;

закачку влажного СО2 в коллектор для активирования катализатора;

связывание СО2 с реагирующими материалами; и

закупоривание коллектора.

использование выбросов из энергетической установки в качестве источника СО2 для получения критической CO2;

удаление тепла из формации после завершения извлечения нефти путем промывки рециркулирующими критическими жидкостями;

повторное использование тепла из формации для работы электрических генераторов и повышения эффективности; и

секвестирование двуокиси углерода в формации после завершения извлечения углеводородов.

закачку СО2 в коллектор;

промывку коллектора охлажденным сжатым CO2 и рециркулирование в коллекторе охлажденного сжатого CO2 для удаления остаточного тепла;

подачу катализатора в коллектор;

пропускание через коллектор сверхтонких суспендированных в СО2 частиц катализатора низкой плотности;

закачку влажного CO2 в коллектор для активирования катализатора;

связывание СО2 с реагирующими материалами; и

закупоривание коллектора.

получение информации с целью определения избирательной целевой зоны высокочастотного нагрева для обеспечения добычи нефти и газа;

получение информации для определения запретных зон в формации для исключения попадания в них тепла, выделившихся в свободном состоянии углеводородов и критической жидкости;

расчет высокочастотных параметров с целью обеспечения соответствия избирательной целевой зоны и исключения запретной зоны;

расположение высокочастотной антенны в формации для создания избирательной целевой зоны;

нагрев углеводородов в избирательной целевой зоне;

мониторинг формации с целью корректировки высокочастотных параметров для сохранения избирательной целевой зоны и исключения запретной зоны; и

транспортировка выделившихся в свободном состоянии углеводородов, газа и жидкостей для переработки.

устройство для генерирования двуокиси углерода - СO2 из одного внутреннего источника или внешнего источника метана;

устройство для закачки CO2 в качестве критической жидкости в скважину;

устройство для подачи в скважину катализатора;

устройство для подвода к скважине тепловой энергии;

устройство для переработки горячих жидкостей, включая СО2, метан - СН4, нефть, пар/воду и пары, полученные из скважины, и

устройство для преобразования горячих жидкостей в многократно используемые СО2, CH4, электрическую энергию и воду; и

устройство для использования электрической энергии для подвода тепловой энергии к скважине или для использования во внешней электрической распределительной сети.

устройство для закачки СО2 в коллектор;

устройство для промывки коллектора охлажденным сжатым CO2 для удаления остаточного тепла и повышения объемного коэффициента;

устройство для подачи катализатора в коллектор;

устройство для пропускания через коллектор сверхтонких суспендированных в СО2 частиц катализатора низкой плотности;

устройство для закачки влажного CO2 в коллектор для активирования катализатора;

устройство для связывания СO2 с реагирующим материалом; и

устройство для закупоривания коллектора.

устройство для получения критической СO2, используя выбросы из энергетической установки в качестве источника CO2;

устройство для удаления тепла из формации после завершения извлечения нефти;

устройство для повторного использования тепла из формации для работы электрических генераторов и повышения эффективности; и

устройство для секвестирования двуокиси углерода в формации после завершения извлечения углеводородов.

устройство для закачки СО2 в коллектор;

устройство для промывки коллектора сжатым CO2 и для рециркулирования в коллекторе сжатого СO2 для удаления остаточного тепла до тех пор, пока не будет достигнута заданная оптимальная температура для завершения процесса секвестирования, ликвидации скважины или третичного метода добычи;

устройство для подачи катализатора в коллектор;

устройство для пропускания через коллектор сверхтонких суспендированных в СO2 частиц катализатора низкой плотности;

устройство для закачки влажного СО2 в коллектор для активирования катализатора;

устройство для связывания CO2 с реагирующим материалом; и

устройство для закупоривания коллектора.

Комментарии