Синтез метакриловой кислоты из алкилметакрилата на основе метакролеина - RU2722364C2

Код документа: RU2722364C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения алкилметакрилатов на основе метакролеина, особенно MMA и метакриловой кислоты, которые подвергают окислительной этерификации с получением алкилметакрилата. Метакролеин получают в основном из C2- и C4-звеньев. Настоящий способ характеризуется преимуществом того, что алкилметакрилат и метакриловую кислоту можно получать простым путем с высокими выходами и с высокими степенями очистки либо в виде смеси, либо в виде выделенных потоков продукта. В частности, способ согласно настоящему изобретению характеризуется значительным преимуществом, в особенности, тем, что соотношение продуктов необходимых метакриловой кислоты и алкилметакрилата, в особенности, MMA, можно свободно регулировать в широком диапазоне и варьировать посредством средств химической технологии и рабочих параметров.

Предшествующий уровень техники

В предшествующем уровне техники раскрыто большое количество способов получения метакриловой кислоты.

Стандартная процедура предусматривает контролируемое окисление газообразных углеводородов, например, бутилена. Недостатками этих способов являются наблюдающиеся в целом сравнительно низкие выходы, которые получают таким образом.

Дополнительно метакриловая кислота может быть получена путем проведения реакции метакриламида с водой. Этот способ более конкретно описан в US 7253307. Согласно этой публикации, реакция метакриламида с водой может осуществляться в реакторе с перемешивающим устройством или трубчатом реакторе. Предпочтительно реакцию проводят при давлении, находящемся в диапазоне от 3,65 до 7,70 бар, и при температуре, находящейся в диапазоне от 50 до 210°C.

Способы, описанные в US 7253307 для получения метакриловой кислоты, на данный момент приводят к хорошим выходам в сочетании с высокой степенью чистоты. Однако метакриловая кислота является важным продуктом в химической промышленности, который служит в качестве исходного материала для многих важных продуктов. Таким образом, максимальный выход и, в частности, высокая степень чистоты в сочетании с низкими производственными расходами необходимы для экономического успеха данного способа получения. Даже относительно незначительные улучшения в отношении выходов, эффективного рабочего времени установок или одинаковых характеристик способа приводят к важному преимуществу в отношении объемов отходов и производственных расходов. Метакриламид сам по себе обычно получают из ацетонциангидрина (сокращено, ACH) посредством сульфатного способа на основе цианида водорода и ацетона в присутствии большого избыточного количества серной кислоты. В способе образуются большие количества отходов серной кислоты и органически загрязненного раствора гидросульфата аммония. Их можно перерабатывать только со значительными затратами энергии с получением серной кислоты.

Подобным образом возможно, чтобы α-гидроксиизомасляная кислота (HIBA) служила в качестве исходного материала для получения метакриловой кислоты. Такой способ описан, например, в US 3487101, где получение различных производных метакриловой кислоты, особенно метакриловой кислоты и сложных метакриловых эфиров, исходя из 2-гидроксиизомасляной кислоты (HIBA) в жидкой фазе, отличается тем, что превращение HIBA в метакриловую кислоту проводят в присутствии растворенного основного катализатора при высоких температурах в пределах 180-320°C в присутствии высококипящих сложных эфиров (например, диметилфталата) и циклических ангидридов (например. фталевого ангидрида). В соответствии с патентом при превращениях HIBA > 90% достигаются показатели селективности MAA около 98%. Не указано никаких утверждений относительно долговременной стабильности раствора жидкого катализатора, особенно стабильности используемого ангидрида, в условиях реакции.

RU 89631 относится к способу получения метакриловой кислоты, исходя из HIBA, посредством отделения воды в жидкой фазе, отличающемуся тем, что реакцию проводят в отсутствии катализатора с водным раствором HIBA (до 62% по весу HIBA в воде) под давлением при высоких температурах 200°C-240°C.

Дополнительно было проведено серьезное исследование применения пропена в качестве основного сырьевого материала для получения метакриловой кислоты при умеренных выходах посредством стадий гидрокарбоксилирования с получением изомасляной кислоты и дегидрогенизирующего окисления. Это представляет собой реакцию пропена с монооксидом углерода, фтороводородной кислотой или концентрированной серной кислотой и включает последующий гидролиз промежуточных соединений в присутствии воды. Этот способ не используется в производстве.

В другом известном способе применяют пропаналь, который получают в промышленных способах, исходя из этилена и C-1-звеньев, таких как монооксид углерода, в качестве основного сырьевого материала. В этих способах реакцию осуществляют как альдольную реакцию с формальдегидом посредством дегидратации соединения β-гидроксикарбонила, образованного in situ, с получением соответствующего α,β-ненасыщенного соединения метакролеина.

Обзор стандартных способов получения метакриловой кислоты и ее сложных эфиров можно найти в литературе, например, в Weissermel, Arpe "Industrielle organische Chemie" [Industrial Organic Chemistry], VCH, Weinheim 1994, 4th edition, p. 305 ff, или Kirk Othmer "Encyclopedia of Chemical Technology", 3rd edition, vol. 15, page 357.

В EP 0487853 описано получение метакриловой кислоты, исходя из ацетонциангидрина (ACH), отличающееся тем, что на первом этапе ACH реагирует с водой при умеренных температурах в присутствии катализатора гетерогенного гидролиза и на втором этапе α-гидроксиизобутирамид реагирует с метилформиатом или монооксидом метанола/углерода с образованием формамида и метилгидроксиизобутирата (MHIB), и на третьем этапе MHIB гидролизуется с водой в присутствии гетерогенного ионообменника с получением HIBA, и на четвертом этапе HIBA подвергается дегидратации посредством обеспечения протекания этой реакции в жидкой фазе при высоких температурах в присутствии растворимой соли щелочного металла. Получение метакриловой кислоты из HIBA описано при высоких степенях превращения около 99% с большими или меньшими количественными степенями селективности. Необходимое множество этапов реакции и необходимость промежуточного выделения отдельных промежуточных соединений, также особенно осуществление отдельных технологических этапов при повышенном давлении делают способ сложным и, таким образом, в конечном счете неэкономичным. Дополнительно необходимым является применение формамида, причем это соединение нужно рассматривать как нежелательный побочный продукт, который необходимо утилизировать дорогостоящим способом. В дополнительном варианте формамид можно применять для получения HCN. Однако, в конечном счете, здесь остаются недостатки многостадийной реакции с дорогостоящим и сложным циркуляционным потоком, которые, в свою очередь, приводят к высоким затратам энергии и, особенно, к высокому специфическому потреблению пара.

В заключение, в EP 2714640 раскрыт способ, в котором метакриловую кислоту получают посредством гидролиза метилметакрилата (MMA) на основе ACH. Это предусматривает, в первую очередь, превращение ACH в метакриламид и затем этерификацию последнего с метанолом с получением MMA. Таким образом, в этом способе получения MMA, в отличие от других способов, нет пути отвода метакриловой кислоты в виде промежуточного соединения. Дополнительно необходимо нагревать подаваемую воду. Этот недостаток, в частности, возникает, с энергетической точки зрения, из-за высокой теплоемкости и связан с соответствующим вводом энергии.

Однако такой гидролиз известен только для этого конкретного способа ACH. Однако сейчас существуют более эффективные альтернативы для получения MMA, которые аналогичным образом не образуют метакриловую кислоту в качестве побочного продукта. Например, в WO 2014/170223 описан очень эффективный способ, в котором пропиональдегид получают из C2-фракций на первой стадии и позже подвергают реакции на второй стадии с формальдегидом с получением метакролеина (MAL). Этот MAL, в свою очередь, затем можно подвергать окислительной этерификации в присутствии катализаторов на основе конкретного металла или оксида металла и метанола с получением MMA. По сравнению со всеми другими способами, этот способ характеризуется, в частности, высоким выходом и, в частности, хорошими степенями селективности. Однако недостатком является то, что метакриловая кислота, полученная подобным образом, образуется только в очень малом количестве, если вообще образуется, в качестве побочного продукта.

Из EP 2714640 неизвестно применение способа гидролиза относительно получения MMA, особенно поскольку этот способ гидролиза описывает применение очищенного MMA, а не смеси промежуточных продуктов, содержащих MMA наряду с побочными продуктами, в частности, образующимися в данном способе.

В этой связи другим важным фактором является то, что в соответствии с используемой технологией и сырьевыми материалами в каждом случае образуются другие проблемные побочные продукты, и поэтому имеет большое значение, производится ли MMA посредством сульфатного способа ACH или, например, на основе С-2-сырьевого материала (этилена), как описано в WO 2014/170223.

Простая интеграция MMA в гидролиз метакриловой кислоты (MAA), как описано в EP 2714640 в способе получения MMA, исходя из метакролеина, может означать, что должны быть включены многие дополнительные этапы разделения, которые, в свою очередь, будут вызывать высокие дополнительные затраты и не будут иметь никаких синергических эффектов в целом среди двух способов.

Это также нелегко реализовать, поскольку MMA на основе C2 в соответствии с WO 2014/170223, особенно на технологических этапах, имеет полностью отличающийся спектр побочных продуктов, который следует принимать во внимание в отношении высоких выходов и степеней селективности. Таким образом, известно, что MMA, который был получен в соответствии с WO 2014/170223, может иметь тенденцию окрашиваться в желтый цвет, несмотря на очистку. Кроме того, этот неочищенный MMA содержит, в частности, относительно высокие концентрации метакриловой кислоты, 1,1-диметоксиизобутилена или продуктов реакции Михаэля MAL и димерного MAL, и продукты их превращения после окислительной этерификации, например, соответствующие кислоты и метиловые сложные эфиры. В частности, димерный MAL, таким образом, приводит к образованию соответствующих количеств сложного метилового эфира и/или кислоты в MMA. Если необходимо избежать образования этих нежелательных побочных продуктов, необходимо очищать MMA перед гидролизом. Это осуществляют в первую очередь посредством дистилляции. Однако вследствие этого удаляется метакриловая кислота, полученная аналогичным образом в качестве побочного продукта окислительной этерификации и, таким образом, это приводит к потерям при выходе.

В заключение, в EP 0092097 раскрыт способ на основе C2, осуществляемый посредством промежуточного соединения метакролеина (MAL). В настоящем документе метакриловую кислоту получают непосредственно на этапе газовой фазы, которая следует за этапом синтеза MAL, и ее можно необязательно отводить, обрабатывать и выделять. Фактической целью способа является этерификация с метанолом с получением MMA на третьей стадии. Таким образом, этот способ пригоден для получения метакриловой кислоты наряду с MMA, но достигаемые выходы ограничены неудовлетворительным переходом от MAL до MAA в газовой фазе, который имеет общий побочный эффект с точки зрения экономической эффективности способа. Конкретным недостатком этого способа, который является эффективным с точки зрения основы сырьевого материала, является последующее превращение в газовой фазе через гетерополикислоту. В этом случае достигаются только частичные превращения MAL и выход, даже в соответствии с патентной литературой, составляет не более 80%-85% метакриловой кислоты. Даже в газовой фазе присутствие побочных продуктов вследствие получения MAL из пропиональдегида, таких как димерный метакролеин и пентенали, имеет побочные эффекты, и, таким образом, эти побочные продукты должны быть строго ограничены.

Многие из этих хорошо описанных способов, особенно для гидролиза, дополнительно имеют недостатки, заключающиеся в том, что необходимо вводить воду в систему. Однако воду необходимо нагревать до температуры реакции перед добавлением в реактор.

Таким образом, следует подчеркнуть, что на данный момент не существует экономически целесообразного и очевидного с технической точки зрения или простого с технической точки зрения решения для получения MMA наряду с метакриловой кислотой, например, на основе метакролеина в качестве начальной основы и сырьевого материала, и, в то же время, в частности, для получения соотношения продукта двух ценных материалов в значении в пределах широкого диапазона с одновременно хорошими общими выходами, в конечном счете, с оптимальной экономической эффективностью.

Задача

Задача, решаемая настоящим изобретением, таким образом, состоит в обеспечении нового эффективного и экономически привлекательного способа получения алкилметакрилатов, особенно MMA и одновременно метакриловой кислоты, исходя из C2-звеньев.

Более конкретно, нужно обеспечить способ, посредством которого учитывается задача варьирующих требований рынка или потребностей рынка в метакриловой кислоте и MMA, и для этой цели могут быть получены два ценных продукта в практически свободно выбираемом диапазоне посредством выбора необходимых химических параметров.

Кроме того, новый способ должен потреблять меньшее количество энергии и давать большие общие выходы метакриловой кислоты или алкилметакрилатов, особенно MMA.

Дополнительно алкилметакрилаты и метакриловая кислота, полученные посредством способа, должны иметь низкие индексы цвета.

Особая задача, решаемая посредством настоящего изобретения, заключалась в том, чтобы избежать упомянутых недостатков других способов; более конкретно, соотношение алкилметакрилатов и метакриловой кислоты в продукте должно являться контролируемым за счет технологического режима и рабочих параметров.

Дополнительной решаемой задачей было обеспечение способа получения метакриловой кислоты посредством гидролиза MMA, в котором нет необходимости в добавлении дополнительной воды в систему.

Дополнительные задачи, не указанные явно, могут стать очевидными из описания изобретения и пунктов формулы изобретения.

Решение

Эти задачи решали посредством обеспечения нового способа получения метакриловой кислоты, включающего следующие технологические этапы:

a) синтез метакролеина в реакторе I,

b) окислительную этерификацию метакролеина со спиртом и кислородом с получением алкилметакрилата в реакторе I и

e) осуществление реакции по меньшей мере части алкилметакрилата с водой с получением метакриловой кислоты в реакторе III.

Особенно предпочтительными в соответствии с настоящим изобретением являются способы, предусматривающие, более подробно, следующие технологические этапы:

a) синтез метакролеина в реакторе I,

b) окислительную этерификацию метакролеина со спиртом и кислородом с получением алкилметакрилата в реакторе II,

c) удаление избыточного количества метакролеина и по меньшей мере частичное удаление спирта с последующей необязательной обработкой кислотой и необязательным разделением фаз композиции, содержащей алкилметакрилат,

d) разделение композиции, содержащей алкилметакрилат и необязательно метакриловую кислоту, с подачей воды в качестве органической фазы из водной фазы на ступени экстрагирования I,

e) осуществление реакции по меньшей мере части алкилметакрилата с водой с получением метакриловой кислоты в реакторе III,

f) перенос композиции, содержащей метакриловую кислоту и алкилметакрилаты, полученной на технологическом этапе e) на ступень экстрагирования I из технологического этапа d) и

g) необязательное отделение метакриловой кислоты от алкилметакрилата на этапе разделения M.

Способ согласно настоящему изобретению можно применять ко всем способам, основанным на применении метакролеина и последующей окислительной этерификации данного метакролеина. Метакролеин мог быть получен на основе C2 или C4. Более конкретно, способ по настоящему изобретению можно применять по отношению к комбинациям способа на основе C2 для получения метакролеина и последовательной окислительной этерификации с получением алкилметакрилата. Это особенно относится к способам, описанным в DE 3213681, US 4408079, CN 103846104 и в заявке на европейский патент под номером заявки 14185345.7.

Конкретным аспектом настоящего изобретения является возможность конфигурировать потоки воды во всем процессе особенно энергосберегающим способом и корректировать образование побочных продуктов на отдельных технологических этапах таким образом, чтобы они не нарушали образование друг друга. Таким образом, воду подают в процесс на различных стадиях. Это относится в первую очередь к стадии a), на которой воду подают в реактор I (6), например с формальдегидом (1), основанием (3) и/или кислотой (4). Точное содержание воды в продукте на основе метакролеина на выходе после выделения (8), которое является релевантным в отношении образования побочных продуктов, может подвергаться влиянию в зависимости от дополнительных параметров процесса и выделения, таких как температура, давление, концентрация катализатора или время пребывания, и может быть оптимизировано специалистом в данной области техники на основании известного уровня техники для этой стадии способа.

Метакролеин, полученный при оптимальных технологических параметрах, как описано, например, в заявке на европейский патент под номером заявки 14185345.7, вводят непосредственно или посредством (12) в реактор II (9), где содержание воды возрастает только за счет воды, которая образуется в реакции. Дополнительно это также может быть восполнено дополнительным содержанием воды в результате добавления основания и, возможно, добавления спирта. В частности, на этой стадии должно быть указано точное содержание воды, поскольку от этого, в частности, может сильно зависеть образование побочных продуктов. Дополнительное добавление воды может впоследствии быть результатом предпочтительного добавления кислоты (14).

В равной степени предпочтительном варианте настоящего изобретения спирт, образующийся на технологическом этапе e), полностью или частично удаляют и полностью или частично подают обратно в реактор II для окислительной этерификации на технологическом этапе b).

В этом случае удаление воды из реакционной смеси в первую очередь осуществляют на технологическом этапе c), например, при необязательном разделении фаз, и технологическом этапе d), на ступени экстрагирования I (17) вместе с присутствием спирта. Предпочтительно эту смесь разделяют на спирт (20) и воду (19) на дополнительной колонке (18). В соответствии с давлением эта вода по-прежнему имеет температуру приблизительно 100°C и может, в первую очередь, быть утилизирована вместе кубовыми остатками. Предпочтительно, однако, и в этом заключается еще одно преимущество настоящего изобретения, чтобы эту воду (19) подавали полностью или частично в реактор III на технологической стадии e). Это имеет конкретное преимущество в том, что ее не нужно дополнительно нагревать, как подаваемую извне воду, и, следовательно, процесс можно осуществлять, в частности, экономически целесообразным путем и с предотвращением получения больших объемов воды для утилизации. Эту рециркуляцию воды, подаваемой выше из технологических этапов a)-b), и воды, образующейся в реакции на технологическом этапе b), можно проводить во всех описанных вариантах осуществления, как показано в качестве примера с помощью пунктирных линий (F) на фигурах 1-3. Альтернативно или дополнительно также возможно направлять (G) субпотоки этой воды обратно на ступень экстрагирования I (17). Дополнительно необходимо направить по меньшей мере субпоток удаленной воды (19) в средства для утилизации, поскольку в противном случае вода будет накапливаться в течение всего процесса, более конкретно, в компонентах (16), (17) и (18). Специалист в данной области техники должен настроить данный субпоток таким образом, чтобы содержание воды в этих компонентах и, таким образом, на технологических этапах d), e) и f) оставалось постоянным, независимо от их последовательности.

Ступени экстрагирования I необязательно может предшествовать дополнительное разделение фаз выше по потоку. Водная фаза, полученная в результате этого разделения фаз, содержит доли спирта, воды и соли щелочного металла метакриловой кислоты и/или соли щелочного метала добавленной минеральной кислоты. Например, дополнительная обработка этой водной фазы может соответствовать таковой для водной фазы при экстрагировании ниже по потоку (17). Органическую фазу, полученную после разделения фаз, переносят на ступень экстрагирования I.

Таким образом, независимо от применяемого варианта осуществления настоящего изобретения, особенно предпочтительно воду из реакции, образующуюся на технологическом этапе b), отделяют от алкилметакрилата между технологическими этапами b) и e), в частности, на технологическом этапе d), и подают полностью или частично обратно в реактор III для гидролиза на технологическом этапе e). В равной степени предпочтительно и в дополнительной мере, или независимо от потоков воды удаленный спирт из процесса гидролиза в реакторе III подают обратно на окислительную этерификацию в реакторе II и, следовательно, повторно используют подобным образом.

Неожиданно было обнаружено, что с помощью способа согласно настоящему изобретению можно обеспечивать синтез метакриловой кислоты, который легко реализуется в промышленном масштабе. Этот способ отличается вышеупомянутыми преимуществами и небольшим спектром побочных продуктов. Выделенная полученная метакриловая кислота характеризуется степенью чистоты обычно выше 99,5%.

Технологические этапы от a) до c) известны специалисту в данной области в общих чертах, в частности, на основе C2-сырьевого материала, и о них можно прочитать, например, в WO 2014/170223 или международной заявке на патент, имеющей ссылку по подаче PCT/EP 2014/068171. Метакролеин на технологическом этапе a) можно синтезировать на основе C4-звеньев, таких как изобутен или трет-бутанол, или на основе C1- и C2-звеньев, особенно из пропаналя и формальдегида, причем пропаналь получают, в свою очередь, из этилена, водорода и монооксида углерода.

Предпочтительно метакролеин получают на технологическом этапе a) из пропиональдегида и формальдегида посредством конденсации Манниха. Более предпочтительно метакролеин, удаленный на технологическом этапе c), и, по меньшей мере частично, избыточное количество спирта рециркулируют в реактор II.

Для способа согласно настоящему изобретению чрезвачайно преимущественным является минимизация получения побочного продукта циклического димерного метакролеина, образующегося при синтезе метакролеина, или удаление этого побочного продукта из реакционной смеси перед гидролизом. Димерный метакролеин селективно подвергают этерификации в реакторе II с получением сложного алкилового эфира димерного метакролеина и могут, таким образом, подавать на стадии ниже по потоку. При гидролизе этот сложный эфир может, в свою очередь, быть гидролизирован с получением свободной кислоты димерного метакролеина. Эти побочные продукты димерного метакролеина, его сложного алкилового эфира и соответствующей свободной кислоты эффективно отделяют от целевых продуктов в способе согласно настоящему изобретению посредством соответствующим образом сконфигурированной обработки продукта.

Более конкретно, существует три в равной степени предпочтительных варианта осуществления настоящего изобретения. Эти три варианта отличаются, в частности, режимом потока и, таким образом, также частично последовательностью отдельных технологических этапов. Во всех трех вариантах осуществления технологический процесс осуществляют идентичным образом отдельно от операции смешивания с кислотой (14), которую предпочтительно осуществляют на технологическом этапе c) и, необязательно, при разделении фаз.

Более конкретно, технологический процесс до этого этапа проистекает из синтеза метакролеина в реакторе I (6) из формальдегида (1), пропиональдегида (2) с добавлением катализатора, образованного из по меньшей мере одного основания (3) и кислоты (4). Предпочтительно за отводом продукта реакции непосредственно следует удаление, например, удаление путем дистилляции, катализатора (7) и рециркуляция этого катализатора (A) в реактор I (6). Полученную фазу, содержащую метакролеин, впоследствии дополнительно очищают, например, при разделении фаз (8). Водную фазу можно рециркулировать на дистилляционную колонну (7). После разделения фаз (8) могут быть установлены дополнительные этапы разделения, например, дополнительная дистилляционная колонна для дополнительного очищения MAL. Затем очищенный метакролеин вводят в реактор II (9) для окислительной этерификации с подачей спирта, в частности, метанола (10), основания (3), которое может отличаться от идентичного основания в реакторе I, и кислорода (11), который необязательно подают в виде воздуха, чистого газа или, предпочтительно, в виде смеси с азотом. Продукты на выходе из реактора II (9) затем очищают таким образом, что выделяют избыточное количество метакролеина, предпочтительно в виде смеси (13), например, со спиртом и рециркулируют (C) обратно в реактор II (9). Это можно осуществлять, например, в дистилляционной колонне (12). В одном варианте этого способа метакролеин необязательно направляют полностью или частично из технологических этапов (8) прямо на стадию дистилляции (12), для того, чтобы направлять оттуда через (C) в реактор II (9).

Первый вариант осуществления показан в качестве примера на фиг. 1. В этом варианте поток на основе продукта, образованный на технологическом этапе c), который содержит алкилметакрилат, после необязательного смешивания с кислотой и необязательного разделения фаз (14) направляют непосредственно в реактор III (16) для осуществления технологического этапа e). Воду дополнительно подают в реактор III, которая может быть в виде свежей воды (15) и/или из соответствующего рециркулирующего потока (F). На технологическом этапе f) затем осуществляют перенос (H) (соответствующий технологическому этапу f) продукта из реактора III (16) на ступень экстрагирования I (17) для осуществления технологического этапа d). Первую фазу, полученную из этого процесса экстрагирования, содержащую алкилметакрилат, в частности, MMA и метакриловую кислоту, направляют на стадию разделения M для дополнительного разделения. Этот соответствует технологическому этапу g), на котором получают алкилметакрилат, в частности, поток MMA (22) и поток, содержащий метакриловую кислоту (23). Каждый из них можно подвергать дополнительным стадиям очистки. В частности, в случае потока, содержащего метакриловую кислоту, его можно использовать непосредственно в присутствии соответствующих остаточных количеств алкилметакрилата. Также возможно выделить смешанный поток двух продуктов перед экстрагированием для того, чтобы очистить их вместе и направлять их для применения в виде смеси.

Преимущественно водную фазу, полученную на ступени экстрагирования I (17), содержащую спирт, который был высвобожден в процессе гидролиза, направляют на дальнейшее разделение, предпочтительно при помощи дистилляции (18). В этом разделении нижнюю фазу выделяют для утилизация или дальнейшей переработки (24). Водную фазу (19) либо утилизируют, либо направляют в реактор III (16) (контур (F)) и/или на ступень экстрагирования I (17) (контур (G)). Выделенный спирт (20), в частности, выделенный метанол в случае синтеза MMA необязательно вместе с малыми количествами других веществ, например MMA, воды, и т.д., направляют в реактор II (контур D)).

Таким образом, этот вариант осуществления осуществляют таким образом, что после технологического этапа e) дополнительные технологические этапы проводят в последовательности f), d) и g).

Во втором аналогичным образом предпочтительном варианте осуществления композицию, содержащую алкилметакрилат, полученную на технологическом этапе c), для осуществления технологического этапа d), в противоположность первому варианту осуществления, направляют не непосредственно в реактор III (16), а на ступень экстрагирования I (17). Затем органическую фазу, полученную на технологическом этапе d), и, таким образом, на ступени экстрагирования I (17), подают в одном субпотоке в реактор III (16) с осуществлением технологического этапа e) (контур (J)) и в другом субпотоке на стадию разделения M (21) для осуществления технологического этапа g) (контур (I)). В противном случае весь процесс конструируют аналогично первому варианту осуществления. Одним преимуществом этого варианта осуществления является возможность посредством соединения потоков (I) и (J) для гибкого контроля доли образованного алкилметакрилата и образованной метакриловой кислоты в каждом случае. Образование метакриловой кислоты посредством гидролиза или омыления алкилметакрилата является равновесной реакцией. Равновесие или превращение контролируют посредством параметров процесса, например, температуры, концентраций реагента или продукта в реакторе III. Если смесь на основе продукта этой реакции затем рециркулируют из реактора III (16) обратно на ступень экстрагирования I (17) (этот поток также имеет место в варианте осуществления 1), высвобождаемый спирт (например, метанол) удаляют из данной системы. Эту смесь на основе восстановленного спирта в этом варианте осуществления затем направляют обратно в реактор III, где можно осуществлять дополнительное образование кислоты посредством реакции, равновесие которой теперь смещено. Таким образом, увеличение образования метакриловой кислоты, в частности, в сравнении с вариантом осуществления 1, возможно с помощью этого варианта осуществления. Иллюстративный, схематический вид этого варианта осуществления можно увидеть на фиг. 2. Таким образом, этот вариант осуществления осуществляют таким образом, что после технологического этапа c) проводят дополнительные технологические этапы в последовательности d), e), f) и g), этот режим соединения приводит в результате к режиму циркуляции технологических этапов d), e) и f).

В третьем аналогичным образом предпочтительном варианте осуществления, как показано в качестве примера на фиг. 3, композицию, содержащую алкилметакрилат, полученную на технологическом этапе c), направляют на ступень экстрагирования I (17) для осуществления технологического этапа d). Затем органическую фазу, полученную на технологическом этапе d), направляют на стадию разделения M (21) с осуществлением технологического этапа g), в случае которого субпоток (K), полученный на этапе разделения M (21), последовательно подают в реактор III (16) для осуществления технологического этапа e). В этом случае субпоток (K) извлекают, в частности, из фазы на основе алкилметакрилата из стадии разделения M (21). Продукт гидролиза из реактора III (16) в итоге, как в двух других вариантах осуществления, переносят через контур (H) обратно на ступень экстрагирования I (17). Таким образом, здесь осуществляют реакцию соответствующим образом после технологического этапа c) в последовательности d), g), e) и f), эти четыре последних составляющих этапа осуществляют по меньшей мере частично и/или временно в режиме циркуляции.

Необязательно за технологическим этапом c) или технологическим этапом d), независимо от применяемого варианта осуществления, может следовать дополнительная дистилляция перед тем, как фазу, содержащую метакрилат на технологическом этапе e), направляют в реактор III. Посредством этой дистилляции фазу, содержащую алкилметакрилат, освобождают от высококипящих составляющих. Для этой цели фазу, содержащую метакрилат, вводят в нижнюю часть дистилляционной колонны способом, известным специалисту в данной области техники. Дистилляционная колонна может в принципе соответствовать любой конструкции, которая является пригодной для специалиста в данной области техники.

Предпочтительным и общим случаем является, когда спирт на технологическом этапе b) представляет собой метанол, а алкилметакрилат представляет собой метилметакрилат. Однако также вполне возможным является проведение этой реакции со всеми спиртами, пригодными для синтеза алкилметакрилатов или ди-, три- или тетраметакрилатов. Другими примерами этих спиртов, соответственно, являются этанол, пропанол, н-, изо- или трет-бутанол, 2-этилгексанол или октанол. Одним примером диметакрилатов является гликоль. Подобным образом можно использовать здесь функциональные спирты, например, 2-гидроксиэтилдиметиламин или монотиогликоль.

В конкретном варианте осуществления, водную фазу, образовавшуюся на технологическом этапе d), разделяют на воду, спирт и поток отходов, причем воду подают полностью или частично в реактор III, спирт полностью или частично - в реактор II, и поток отходов - на утилизацию.

В отношении технологического этапа e) для гидролиза различные катализаторы являются пригодными. Как результат использования гетерогенных катализаторов, не существует необходимости последовательного удаления остатков катализатора из полученной метакриловой кислоты. Особенно подходящими для гидролиза по настоящему изобретению посредством гетерогенных катализаторов на технологическом этапе d) являются цеолиты, ионообменные смолы и аморфные кислотные катализаторы. Также возможно применение смесей различных катализаторов. Было обнаружено, что предпочтительными являются, в частности, катионообменные смолы. Примеры пригодных катализаторов представляют собой ионообменники, например Lewatit K1221 от Lanxess AG, Lewatit K2629 от Lanxess AG, Dowex CM-4 от Dow Chemical, Dowex M-31 от Dow Chemical, Dowex M-3 MS от Dow Chemical, Amberlyst 39 Wet от Rohm & Haas, Amberlyst CSP2 от Rohm & Haas, Amberlyst CSP3 от Rohm & Haas, DIAION PK208 от Mitsubishi Chemicals, DIAION PK216 от Mitsubishi Chemicals, DIAION PK228 от Mitsubishi Chemicals.

Для отдельных катализаторов также существуют соответствующие предпочтительные конфигурации реактора III, которые могут несколько отличаться друг от друга. Например, для катализаторов на основе цеолита или аморфных катализаторов на основе кислоты, в частности, возможным является применение слоя катализатора в реакторе III. Конкретное предпочтение в настоящем документе отдают потоку через реактор III из верхней части.

Такой реактор можно применять также для ионообменных смол. Альтернативным может быть применение реактора с циркуляцией. В этом случае фазу на основе алкилметакрилата необязательно пропускают повторно через кругооборот. Это контролируют, например, посредством кратности извлечения из реактора, которая намного меньше, чем кратность извлечения в реакторе. Массовое или объемное отношение циркуляционного потока к подаваемому потоку, посредством которого фазу, содержащую алкилметакрилат, направляют в реактор III, составляет предпочтительно 5-50, более предпочтительно 15-30.

Особенно в случае катионообменных смол было дополнительно обнаружено, что преимущественным здесь является то, что фазу на основе алкилметакрилата смешивают с кислотой, предпочтительно с серной кислотой, перед или во время добавления в реактор III. Достаточными здесь являются даже малые количества, например, от 0,01 до 2 мол. %, в пересчете на алкилметакрилат.

Поскольку в реактор II добавляют основание, например, NaOH, полученная метакриловая кислота в виде побочного продукта превращается в этом случае в соответствующую соль метакрилата, например, метакрилат натрия. Добавление кислоты (14) обеспечивает превращение этих солей обратно в свободную метакриловую кислоту. При окислительной этерификации, в соответствии с технологическим режимом, получают до 5% по весу, обычно около 3% по весу, метакриловой кислоты в качестве побочного продукта. В этом случае кислоту направляют на катионный ионообменник в форме соли, ион металла будет оставаться в нем, при этом будет наблюдаться потеря эффективности и будет необходима последующая регенерация ионообменника. Добавление сильной кислоты исключает такое потребление. Кроме того, присутствие малых количеств этой кислоты, в частности, серной кислоты, приводит в результате к одновременному восстановлению ионообменной смолы при обработке.

Было обнаружено, что особенно эффективным является проведение гидролиза при температуре от 50 до 200°C, предпочтительно от 90 до 120°C и особенно в пределах от 100 до 110°C. Аналогичным образом было обнаружено, что эффективным является проведение реакции при давлении от 1,1 до 10 бар, предпочтительно от 1,5 до 6 бар. Способ регулирования давления в реакторе осуществляется посредством измерения этого давления в реакторе при выпуске из реактора.

В качестве альтернативы реакцию на технологическом этапе e) в реакторе III можно осуществлять полностью в присутствии гомогенных катализаторов, выбранных из группы минеральных и/или органических кислот, предпочтительно серной кислоты, метансульфоновой кислоты или толуолсульфоновой кислоты при температуре от 50 до 200°C, предпочтительно от 90 до 170°C, и при давлении от 1,1 до 10 бар, предпочтительно от 1,5 до 6 бар.

Время пребывания в реакторе III особенно зависит от объема реактора и от скоростей потока внутри реактора.

Концентрации реагентов, превращение и температуру в реакторе III можно регулировать таким образом, что реакционная смесь в реакторе всегда остается монофазной. Однако также является возможной реакция гидролиза в двухфазной органической/водной смеси.

Молярное соотношение алкилметакрилата/H2O в потоке реагентов в реакторе III предпочтительно находится в пределах от 0,5 до 5, более предпочтительно в пределах от 1,5 до 3. Здесь вполне возможно дополнительное прохождение малых количеств воды в реактор III. Предпочтительно, однако, технологический этап d) проводить с количеством воды, которое направляют в реактор III в водной фазе на основе алкилметакрилата, полученной на технологическом этапе c). Эта вода предварительно образуется на технологическом этапе b) и, таким образом, предпочтительно введение воды извне не является необходимым, что может характеризоваться общим положительным влиянием на экономическую целесообразность способа, особенно с точки зрения энергии, поскольку можно обойтись без нагревания водной фазы.

Стадия разделения M на технологическом этапе g) предпочтительно по меньшей мере представляет собой один процесс дистилляции, возможно также два или более процесса дистилляции, соединенных последовательно.

В одном варианте способа согласно настоящему изобретению, который можно применять для получения алкилметакрилатов и метакриловой кислоты в необходимых соответствующих количествах, введению соответствующего потока в реактор III предшествует либо извлечение субпотока для переноса в обработку или по меньшей мере временное отклонение целого потока для обработки в поток реактора III, находящийся выше, для получения чистого алкилметакрилата из этого субпотока.

В принципе, неочищенная метакриловая кислота или неочищенный алкилметакрилат можно подвергать дополнительной очистке для того, чтобы превратить в основном очень чистый продукт. Этот альтернативный технологический этап для очистки может, например, состоять из одной стадии и особенно быть в форме многостадийного процесса дистилляции или кристаллизации. Однако было обнаружено, что эффективным во многих случаях является, когда такая очистка предусматривает по меньшей мере две или три стадии. Для предварительной очистки рекомендуется удаление высококипящих компонентов, за которым следует последующее удаление низкокипящих компонентов с последующей основной очисткой.

Для очистки метакриловой кислоты неочищенная метакриловая кислота сначала может быть отделена от высококипящих компонентов посредством дистилляции. Метакриловая кислота, обогащенная в кубовых остатках, может быть удалена как неочищенная метакриловая кислота. Предпочтительно эту неочищенную метакриловую кислоту выделяют из присутствующих высококипящих веществ, например, стабилизаторов или побочных продуктов, в дополнительной вакуумной ректификационной колонне, находящейся ниже по потоку, и получают в виде чистой метакриловой кислоты через верхнюю часть колонны или в боковом потоке. Полученная таким образом метакриловая кислота имеет степень чистоты 99,5%.

В качестве альтернативы метакриловая кислота может также быть очищена посредством кристаллизации, с помощью которой получают еще более высокие степени чистоты. Также возможным является объединение стадии дистилляции и стадии кристаллизации между собой.

Вследствие способности к полимеризации предпочтительным является то, что в способе добавляют один или более ингибиторов полимеризации. Это относится, в частности, ко всем стадиям способа на протяжении всего способа. Ингибиторы полимеризации, например, гидрохиноны, простые эфиры гидрохинона, такие как простой монометиловый эфир гидрохинона или ди-трет-бутилкатехин, фенотиазин, N,N’-(дифенил)-п-фенилендиамин, 4-гидрокси-2,2,6,6-тетраметилпиперидин-1-оксил, п-фенилендиамин, метиленовый синий или пространственно затрудненные фенолы, широко известны в данной области. Данные соединения можно использовать по отдельности или в форме смесей, и они, как правило, являются коммерчески доступными. Механизм действия стабилизаторов обычно состоит в том, что они действуют как свободнорадикальные поглотители свободных радикалов, образующихся при полимеризации. Для дополнительных подробностей дана ссылка на литературу для обычных специалистов, в частности, Römpp-Lexikon Chemie [Römpp's Chemistry Lexicon]; editors: J. Falbe, M. Regitz; Stuttgart, New York; 10th edition (1996); под заглавием ”Antioxidantien” [Antioxidants] и посредством ссылок, перечисленных в них.

Способ согласно настоящему изобретению осуществляют таким образом, что молярная доля выделенной метакриловой кислоты относительно общей суммы выделенной метакриловой кислоты и выделенного алкилметакрилата составляет от 0,02 до 1. Предпочтительно способ согласно настоящему изобретению осуществляют таким образом, что это соотношение составляет от 0,05 до 0,5 и более предпочтительно от 0,1 до 0,3. Метакриловая кислота образуется в способе согласно настоящему изобретению на технологических этапах b) и, особенно, на e). Поскольку образование метакриловой кислоты в качестве побочного продукта является сравнительно низким на технологическом этапе b), образование метакриловой кислоты на технологическом этапе e) можно контролировать в широком диапазоне посредством варьирования влияющих факторов, таких как конфигурация технологического этапа e), особенно посредством числа проходов через технологические этапы d) и e), контроля соотношений потоков продукта, извлечения алкилметакрилата и направления его в реактор III, и состава в реакторе III. В самом простом случае возможно, например, посредством увеличения содержания воды в реакторе III контролировать образование метакриловой кислоты, например, посредством влияния на равновесие и скорость реакции. Вследствие равновесной реакции образование чрезвычайно высокой доли метакриловой кислоты, составляющей более чем 50 мол. %, является сравнительным неэффективным в отношении энергии.

Также как и способ согласно настоящему изобретению, составляющей частью настоящего изобретения является установка, применяемая для цели получения алкилметакрилатов и метакриловой кислоты. Эта установка особенно может отличаться тем, что предусматривает по меньшей мере следующие устройства:

a) реактор I для синтеза метакролеина,

b) реактор II для окислительной этерификации метакролеина с получением алкилметакрилата в присутствии спирта и кислорода,

c) первую дистилляционную колонну для дистилляции выходных продуктов из реактора II, необязательной обработки кислотой и необязательного последующего разделения фаз для содержащей метакрилат фазы, полученной на этапе дистилляции,

d) ступень экстрагирования I для разделения алкилметакрилата и необязательно композиции, содержащей метакриловую кислоту, с подачей воды в органическую фазу и водную фазу,

e) реактор III для частичного гидролиза алкилметакрилата до метакриловой кислоты,

f) трубопровод из реактора III, который ведет прямо или опосредованно на ступень экстрагирования I, и

g) по меньшей мере одну вторую дистилляционную колонну для отделения алкилметакрилата из метакриловой кислоты.

Примеры

Пример 1

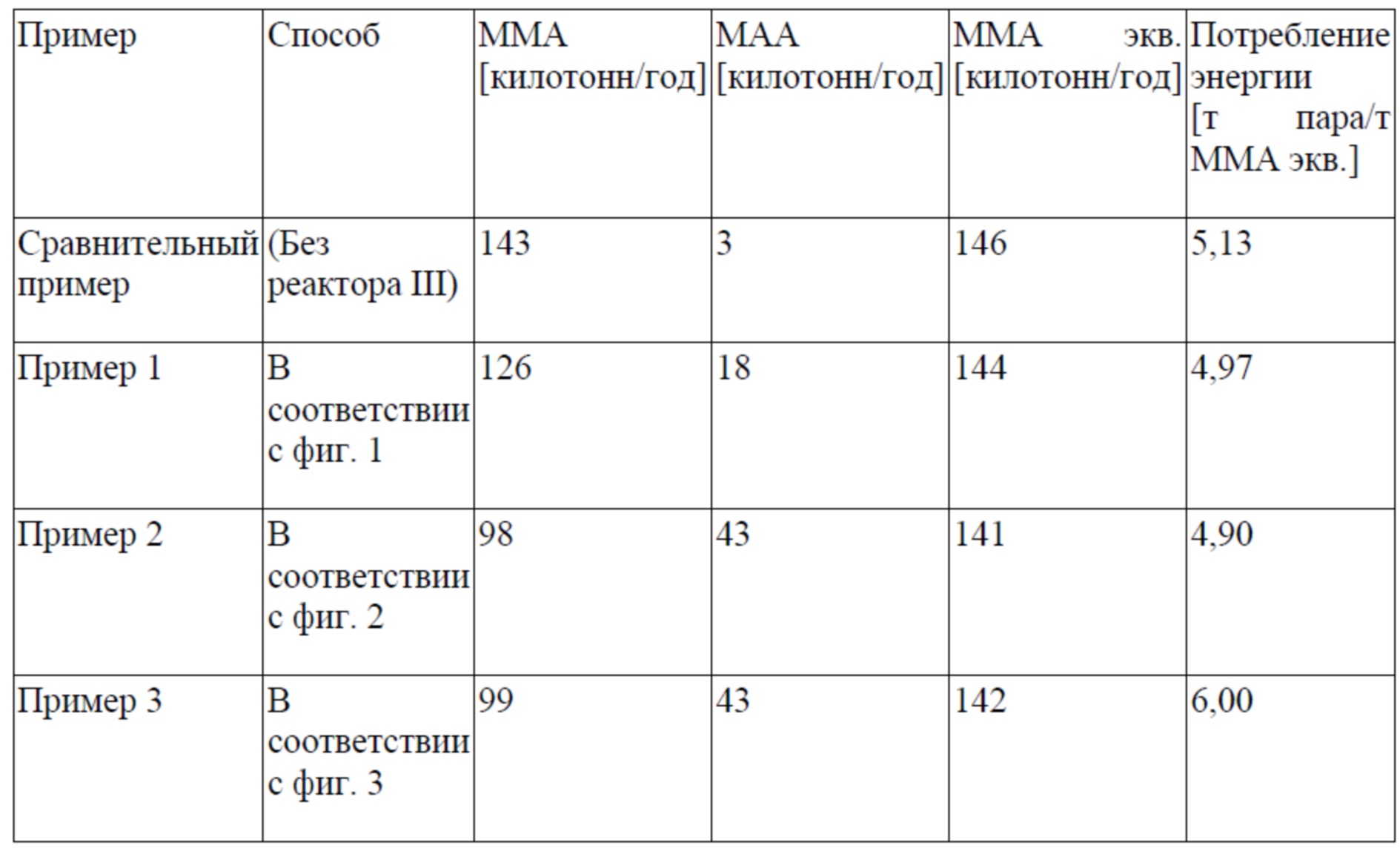

Общее потребление энергии в способе получения MMA из метакролеина (в соответствии с фиг. 1, но без реактора III) определяли и сравнивали с соответствующими величинами для способа согласно настоящему изобретению для получения MMA и MAA в соответствии с фиг. 1-фиг. 3:

Таблица 1

Как видно из таблицы 1, во всех рабочих примерах изобретения можно получать относительно большие количества МАА в дополнение к ММА. Общее требование в отношении энергии остается сходным со способом без получения MAA.

Список номеров позиций:

На фиг. 1 показан технологический режим в соответствии с вариантом осуществления 1. Этот вариант осуществления сконфигурирован таким образом, что после технологического этапа e) следующие технологические этапы осуществляют в последовательности f), d) и g).

На фиг. 2 показан технологический режим в соответствии с вариантом осуществления 2. Этот вариант осуществления сконфигурирован таким образом, что после технологического этапа c) следующие технологические этапы осуществляют в последовательности d), e), f) и g), этот путь соединения приводит в результате к режиму циркуляции на технологических этапах d), e) и f).

На фиг. 3 показан технологический режим в соответствии с вариантом осуществления 3. Здесь реакцию осуществляют после технологического этапа c) в последовательности d), g), e) и f), эти технологические этапы d), g), e) и f) осуществляют по меньшей мере частично и/или временно в режиме циркуляции.

(1) Подача формальдегида

(2) Подача пропиональдегида

(3) Впускное отверстие для основания

(4) Впускное отверстие для кислоты I

(5) Впускное отверстие для кислоты (II)

(6) Реактор I (синтез метакролеина; технологический этап a)

(7) Удаление катализатора

(8) Выделение метакролеина

(9) Реактор II (окислительная этерификация; технологический этап b)

(10) Подача спирта (например, метанола)

(11) Впускное отверстие для кислорода или воздуха

(12) Удаление метакролеина и спирта (например, метанола) (технологический этап c)

(13) Выделение метакролеина/смеси на основе спирта

(14) Смешивание с кислотой и необязательное разделение фаз

(15) Необязательное добавление воды и кислоты (II)

(16) Реактор III (гидролиз до метакриловой кислоты; технологический этап e)

(17) Ступень экстрагирования I (технологический этап d)

(18) Разделение смеси на основе выделенного спирта/H2O (полученной на технологическом этапе d)

(19) Удаленная H2O (для рециркуляции или утилизации)

(20) Выделенный спирт (например, метанол)

(21) Стадия разделения M (разделение алкилметакрилата и метакриловой кислоты;

технологический этап g)

(22) Выделение алкилметакрилата для дополнительного очищения

(23) Выделение метакриловой кислоты для дополнительного очищения

(24) Утилизация

Специальные контуры:

(A) Рециркуляция катализатора в реактор I

(B) Необязательный перенос потока метакролеина для очищения метакролеина

(12)

(C) Рециркуляция удаленного метакролеина (с метанолом) в (9)

(D) Рециркуляция метанола в (9)

(E) Необязательный перенос водной фазы из (14) в (18)

(F) Необязательный перенос воды из (18) в (16)

(G) Необязательный перенос воды из (18) в (17)

(H) Перенос потока продукта из (16) в (17) (технологический этап f)

Только на фиг. 2:

(I) Субпоток из (17) в (21)

(J) Субпоток из (17) в (16)

Только на фиг. 3:

(K) Субпоток фазы на основе алкилметакрилата (22) из (21) в (16)

Реферат

Настоящее изобретение относится к способу получения алкилметакрилатов, особенно MMA и метакриловой кислоты, на основе метакролеина, которые были подвержены окислительной этерификации на второй стадии способа. Метакролеин получают в общем из C- и C-звеньев. Способ получения алкилметакрилатов и метакриловой кислоты предусматривает технологические этапы: a) синтез метакролеина в реакторе I, b) окислительную этерификацию метакролеина со спиртом и кислородом с получением алкилметакрилата в реакторе II, c) удаление избыточного количества метакролеина и по меньшей мере частичное удаление спирта с последующей необязательной обработкой кислотой и необязательным разделением фаз композиции, содержащей алкилметакрилат, d) разделение композиции, содержащей алкилметакрилат и необязательно метакриловую кислоту, с подачей воды в качестве органической фазы из водной фазы на ступени экстрагирования I, e) осуществление реакции по меньшей мере части алкилметакрилата с водой с получением метакриловой кислоты в реакторе III, f) перенос композиции, содержащей метакриловую кислоту и алкилметакрилаты, полученной на технологическом этапе e) на ступень экстрагирования I, и g) отделение метакриловой кислоты от алкилметакрилата на этапе разделения M. Способ характеризуется преимуществом того, что алкилметакрилат и метакриловую кислоту можно получать простым путем с высокими выходами и с высокими степенями чистоты или в виде смеси, или в виде выделенных потоков продуктов. В частности, способ согласно настоящему изобретению характеризуется значительным преимуществом, в особенности соотношением необходимых метакриловой кислоты и алкилметакрилата, в особенности MMA, при этом продукты можно свободно регулировать в широком диапазоне и варьировать посредством средств химической технологии и рабочих параметров. 2 н. и 13 з.п. ф-лы, 3 ил., 1 табл., 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ совместного получения акриловой или метакриловой кислот и их с -с -алкиловых эфиров

Комментарии