Способ отделения/разделения компонентов растительного сырья, а также их извлечение - RU2767338C2

Код документа: RU2767338C2

Чертежи

Описание

Предпосылки изобретения

В состав растительных продуктов, таких как семена, ядра или зерна, входят в основном 4 основных компонента: нейтральные компоненты (8–40%), углеводы (15–35%), белки (20–50%) и волокна (20–40%). Кроме того, в растительных продуктах содержатся различные количества красящих и пахучих веществ, полярные липиды, антиоксиданты, минеральные вещества и др. Применение компонентов таких растительных продуктов имеет центральное значение в питании человека и животных. Например, семена, имеющие высокое содержание масла, отжимают для извлечения масла. После отделения нейтральных липидов в жмыхе остается, в расчете на вес жмыха, доля масла от 5 до 15 вес.%. Эту долю можно снизить следующим процессом экстракции до 2–8 вес.%, правда, при высоких технологических затратах.

Семена растений с низким содержанием нейтральных жиров измельчают или размалывают и проводят сортировку образующихся частиц физическими мерами, такими как просеивание или воздушная сепарация, чтобы получить фракции, имеющие высокую долю определенных компонентов. Чтобы соответствовать стандартам качества для применения полученных продуктов должны соблюдаться предельные значения содержаний нейтральных липидов, красящих, пахучих и вкусовых веществ, а также несъедобных соединений.

В остатках от отжима или продуктах размола помимо нейтральных липидов содержатся также липофильные побочные примеси, как например, каротиноиды, лецитин или липофильные алкалоиды, которые препятствуют использованию основных компонентов, в частности, белковой фракции. При этом пахучие и вкусовые вещества также часто являются нежелательными и снижают качество продукта. Поэтому были разработаны способы, такие как способ удаления горьких веществ или способ обеззараживания, чтобы позволить использование извлекаемых продуктов, в частности, белков, в питании человека. Эти способы являются энергозатратными и/или требуют использования органических растворителей. Кроме того, в остатках от отжима и продуктах размола могут содержаться несъедобные соединения, как уреазы, ингибиторы трипсина, α–глюкозидаза и др. Инактивация таких соединений проводится согласно уровню техники, например, способом бланширования, т.е. обработки растительного материала горячим водяным паром, в результате чего несъедобные ферменты инактивируются, однако при этом также необратимо структурно изменяются питательные белки, так что их естественная форма и свойства теряются. Чтобы такой способ можно было осуществить как можно более эффективно, требуемый также, чтобы растительный материал был очень тонко размолот, чтобы, например, обеспечить максимально эффективное удаление горьких веществ обычными методами. Так, в документе WO 83/00419 предлагалось размалывать материал семян в тонкодисперсную муку, с размером зерна от 1 мкм до 50 мкм, для чего требуются дополнительные технологические стали, а также повышенный расход энергии. В других способах уровня техники пахучие и вкусовые вещества удаляются из выделенных фракций растительных белков путем промывки органическими растворителями, например, изопропанолом (Yumiko Yoshie–Star, Functional and bioactive properties of rapeseed protein concentrates and sensory analysis of food application with rapeseed protein concentrates, LWT – Food Science and Technology Volume 39, 2006, p 503–512). Кроме того, как правило, требуется, чтобы остаточное содержание нейтральных липидов в извлеченных из растительных семян продуктов составляло <1 вес.%. Поэтому в соответствии с уровнем техники требуется, чтобы провести удаление масла из растительного материала перед извлечением продукта или дополнительно выщелачивания. Это справедливо, в частности, для белковых фракций, которые могут быть получены из растительного сырья. Совсем недавно были введены методы, при которых возможно одновременное удаление масла и извлечение белков. Эти способы основаны по существу на вытеснении масла из групп открытых клеточных слоев спиртовым раствором. Однако при осуществлении оказалось, что высокий выход масла требует полного выщелачивания материала семян. Также и при использовании высоких сдвиговых усилий, которые могут вводиться посредством сдвиговых смесителей или гомогенизаторов высокого давления, лишь 63% присутствовавшего в исходном материале масла могло быть отделено с водным экстрактом, и примерно четверть оставалась связанной в тонкодисперсном твердом материале. В лучшем случае выход масла достигал всего 72%. Хотя этот недостаток удалось устранить путем применения водно–спиртового раствора по способу Friolex (EP1228701 A1), но при этом заметно возросли производственные издержки.

Из–за требований к качеству для применения продуктов, получаемых выщелачиванием семян и ядер растений в качестве продукта питания для человека экономической возможности использования многих остатков от отжима или продуктов размола растительных семян/ядер до настоящего времени не было распространено. Так, например, большая часть остатков от отжима семян рапса применялась для корма животных. Правда, в продуктах отжима или помола содержатся также растительные материалы, непригодные в пищу, как лигнин–содержащие волокна. Они, в свою очередь, имеют высокий потенциал для использования в качестве материала вторичной переработки, так как их них можно получить биополимеры и их производные, которые пригодны для применения. Способы извлечения максимально чистой фракции волокон, содержащих лигнин, из остатков от отжима или продуктов размола в настоящее время неизвестны. Кроме того, в семенах растений содержится значительное количество волокон, которые также являются ценными веществами. Сильные связи белков и растворимых углеводов в этих волокнистых структурах являются причиной того, что до сих отсутствуют способы, позволяющие экономично и в чистой форме выделить эти волокнистые фракции из семян растений.

Для извлечения белков из семян растений предлагались мокрые технические методы (DE19643961 C2). При этом пытались осуществить извлечение белков с использование растворов щелочноземельных металлов или неорганических или органических кислот. Здесь также требуется полное механическое выщелачивание семенного материала, а также интенсивное перемешивание с водными экстрагентами с применением гомогенизаторов. Чтобы получить фракцию с содержанием белков более 50%, требуется нагревание семян выше 70°C. В таком случае для разделения веществ необходимо применение сепараторов или декантаторов. Белковую фракцию, которая в этих условиях может растворяться в водной среде, можно выделить в значительных количествах после коагуляции белков только при pH в диапазоне 2,5–4,5. Для вторичного использования технологической воды требуется ультрацентрифугирование или ультрафильтрация. Применение этих способов разделения приводит к существенно более высоким производственным расходам по сравнению с другими способами. Оказалось, что физические свойства белков, которые были получены в условиях отделения согласно уровню техники, то есть с помощью кислотной или термической коагуляции в мокро–техническом процессе, заметно хуже, чем когда отделение протекало в нейтральных условиях по pH, например, посредством ультрацентрифугирования. Известно также, что при повышении степени денатурации белков их растворимость снижается, и с этим коррелируют функциональные свойства, как, например, водосвязывающая способность и эмульгируемость, образование пены и стабильность. Поэтому необходимо избегать, в частности, повышения температуры >60°C, как это обычно практикуется в мокро–технических процессах экстракции. Кроме того, полученные известными способами несъедобные вещества по большей части не удаляются из извлекаемой белковой фракции. Это касается, в частности, фитиновой кислоты, которая присутствует, например, в белковых фракциях гороха в концентрации сухих веществ 3–5%. Другим примером являются α–глюкозидацы, которые присутствуют в извлеченных таким способом белковых фракциях в весовая концентрации от 0,5 до 3,5 вес.%. Другими несъедобными соединения являются, наряду с прочими, ингибиторы трипсина, таннины, сапонины, лектины, цианоглюкозиды, ингибиторы фитогемагглютининэстеразы, таннины, алкалоиды фитиновой кислоты, госсипол, глюкозинолат, синапин.

В растительных продуктах, например, в семенах растений, присутствуют также эндо– или экзогенные вещества, которые потенциально являются токсичными для человека. К эндогенным токсинам, которые образуют сами растения, относятся, например, форболовые сложные эфиры в случае масличного семени ятрофы или эруковая кислота в случае семян рыжика. Экзогенными соединениями, которые скапливаются в растительных отделах (белок или масло), являются, например, пестициды, гербициды или фунгициды.

Для улучшения питательных и/или функциональных свойств белковых фракций, которые были получены путем водного выщелачивания из отжатых или размолотых семян растений, может потребоваться добавить в белковую фракцию дополнительные соединения, как, например, углеводы, или витамины, или антиоксиданты. Это осуществляют в соответствии с уровнем техники на белковых фракциях, которые были получены способом отделения, дополнительно добавляя эти соединения в конденсаты или изоляты белка и смешивая с ними. Однако однородного распределения /связывания этих соединений с белками, что может быть решающим для образования особых функциональных и питательных свойства, можно достичь только в том случае, если самосборка этих соединений осуществляется электростатически в области гидрофильных или гидрофобных белковых доменов. В результате получает комбинированный продукт (белок+самосборное соединение(я)) с другими физическими свойствами, чем когда, как происходит в соответствии с уровнем техники, уже конденсированные белки "покрываются" другими соединениями, т.е. пристают к агрегированным белкам или агломерируют с ними. Это различие может иметь большое значение для достигаемого качественного и функционального результата продуктов. Из уровня техники неизвестны способы, какими в процессе экстракции можно ввести в белки другие соединения и разделить, чтобы можно было получить комбинированный продукт, у которого физиологическое пространственное расположение соединений устанавливалось бы путем самосборки.

Таким образом, существует потребность в способе, с помощью которого из компонентов растительных продуктов, как продукты размола и остатки от отжима семян растений, можно было бы простым водным выщелачиванием и экстракцией выделить их основные компоненты и фракционировать их, с получением улучшенного качества продукта. Кроме того, имеется острая потребность в мокро–техническом способе извлечения содержимого семян и ядер растений, который можно применять с экономической выгодой. Это относится, в частности, к возможности повторного применения используемых технологических агентов, в частности, технологической воды, так как при таких способах образуются большие количества технологической воды с высоким содерданием органического материал (общий органический углерод, TOC). Кроме того, эти способы являются энергозатратными, так что имеется насущная потребность в низкоэнергетическом способе выщелачивания семян и ядер растений. Кроме того, существует большая потребность в разработке мокро–технического способа, при котором обеспечивается полное использование основных компонентов семян растений и продуктов размола, чтобы можно было получать чистые фракции масел, белков, углеводов, а также волокон в форме, готовой к применению.

Китайская патентная заявка CN 106 720 920 A описывает способ получения изолята соевого белка, для которого необходим большой объем воды для гидратации соединений.

В американской патентной заявке US 2004/009263 A1 описан способ экстракции зеина из кукурузной муки. Размер частиц белка превышает 10 мкм.

В европейской патентной заявке EP 2404509 A1 сообщается о экстракции белка из свежих виноградных косточек. Достигается осаждение кислотой, причем pH равен 3.

Liu Rui–Lin et al. описывают в научной публикации "Food Analytical Methods", Springer New York LLC, US, Bd. 10, Nr. 6, 21, ноябрь 2016, с. 1169–1680, экстракцию белков из семечек тыквы. При этом в качестве экстрагента используется ионная жидкость (холинхлорид полиэтиленгликоля). Проблема состоит в том, что при этом, как известно, экстрагируются также полифенолы и танины и в результате попадают в продуктовую фазу.

Schneider et al. (Nahrung – Foo, Bd. 33, Nr. 2, 1 январь 1989, с. 177–182) описывает водную экстракцию белков из бобов полевых. Для экстракции белков применяется вода. Проводится осаждение белка соляной кислотой при pH 4,2. После отделения твердых веществ проводится нейтрализация посредством NaOH. Нейтрализованная вода используется снова, и параллельно /альтернативно этому применяется водный раствор для промывки белковой фазы. Повторное использование применяется до 10 раз. Как и следовало ожидать, повышается концентрация соли, и поскольку достигается плато, необходимо удалять хлорид натрия из белковой фазы, что нежелательно. 100%ное повторное использование не рекомендуется, указывается степень экономии свежей воды 40%.

Патентная заявка US 2015/073127 A1 направлена на способ выделения белков из мучного или масличного жмыха. Экстракция проводится с большими количествами воды, затем объем воды снова уменьшают путем ультрафильтрации, причем из водного раствора белков удаляются также токсичные соединения и растворимые углеводы.

Из приведенных типичных примеров способов уровня техники видно также, что до настоящего времени не существует способа, который направлен на полное разделение компонентов растительного сырья и при этом гарантирует экономически выгодную и применимую в промышленном масштабе технологию, с которой все компоненты можно напрямую получить в форме пригодных для применения продуктов.

Таким образом, существует большая потребность в способе, который не только позволяет полное выщелачивание компонентов растительного сырья и получение напрямую применимых продуктов очищенных компонентов, но и может быть осуществлен также экономически выгодно и, кроме того, с этим способом можно полностью отказаться от использования органических растворителей и возможно полностью повторно использовать используемые вещества, а также требуемый объем воды, при одновременном улучшении продуктов, получаемых этим способом.

Описание

Настоящее изобретение относится к способу технически экономного отделения и/или разделения всех компонентов, включающих

– водорастворимые и растворенные соединения, содержащие белки и углеводы, и/или ароматические вещества, и/или красящие вещества, и/или жиры, и/или токсины;

– факультативно, водорастворимые и нерастворенные соединения, содержащие крахмал;

– твердые вещества, содержащие волокна на основе целлюлозы и/или богатые лигнином оболочки, которые находятся в уплотненной форме;

– протеинсодержащее биогенное сырье,

причем способ включает следующие этапы:

1) приготовление протеинсодержащего биогенного сырья,

2a) смешение сырья с этапа 1) с водным раствором с pH от 7,5 до 13,5, содержащим по меньшей мере одну растворенную аминокислоту с молекулярным весом менее 400 г/моль и имеющую растворимость в воде по меньшей мере 35 г/л при 20°C, и/или пептид с 2–50, предпочтительно 2–10 такими аминокислотами, до полного пропитывания компонентов протеинсодержащего биогенного сырья, до получения гидратированных растворимых соединений и разуплотнения твердых веществ,

2b) добавление водного распределительного объема в весовом отношении к сухой массе протеинсодержащего биогенного сырья от 5:1 до 500:1 и перемешивание для получения распределительной смеси отделенных и/или разделенных компонентов с этапа 2a) с получением растворенных растворимых соединения, а также разуплотненных твердых веществ,

3) выделение разуплотненных твердых веществ и факультативно, нерастворенных водорастворимых соединения из распределительной смеси с этапа 2b) с получением водного раствора водорастворимых и растворенных соединений без твердых веществ и без факультативных водорастворимых и нерастворенных соединений,

4) добавление вещества, вызывающего агрегацию, содержащего водный раствор, содержащий по меньшей мере одну органическую кислоту, и агрегирование водорастворимых и растворенных соединений, содержащей белки и/или углеводы водного раствора с этапа 3), до получения суспензии агрегированных соединений, содержащей белки и/или углеводы (т.е. белки и, если присутствуют, углеводы), и водной фазы, содержащей неагрегированные, водорастворимые и растворенные соединения,

5) отделение суспензии с этапа 4) и дегидратирование агрегированных соединений путем удаления воды и получение дегидратированных агрегированных соединений и осветленной водной фазы, и, факультативно, очистка осветленной водной фазы,

6) добавление осветленной водной фазы с этапа 5) в качестве водного раствора на этап 2a) и/или в качестве водного распределительного объема на этап 2b), или

– применение осветленной водной фазы с этапа 5) для очистки отделенных твердых веществ с этапа 3), или

– применение осветленной водной фазы с этапа 5) для очистки отделенных твердых веществ с этапа 3) с получением водной промывочной фазы и добавление водной промывочной фазы как водного раствора на этап 2a) и/или как водного распределительного объема на этап 2b).

Предпочтительно, протеинсодержащее биогенное сырье представляет собой неодревесневший растительный материал.

Предпочтительно, чтобы по меньшей мере одна аминокислота и/или пептид являлись катионной аминокислотой и/или пептидом, содержащим по меньшей мере одну катионную аминокислоту.

Для целей разделения или фракционирования основных компонентов семян, зерен или ядер растений требуется их дезинтеграция. Дезинтеграцию можно осуществить физическим способом, известным из уровня техники, например, механическим способом, как отделение оболочки/кожуры, измельчение, дробление, прессование или размол, или термическим способ, как бланширование. При этом термические способы имеют тот недостаток, что они требуют много энергии и, прежде всего, компоненты сырья могут повредиться из–за высокой температуры и стать непригодными или лишь ограниченно годными для применения.

Среди механических способов способ прессования отличается от других способов дезинтеграции тем, что значительно разрушается структура клеток и тканей в выщелачиваемом материале. Это вызывает выход масла, так что в сочетании с остаточной влажностью, например, семян, амфифильные соединения, как фосфолипиды, гликолипиды, свободные жирные кислоты, а также белки эмульгируются и при образующемся одновременно теплоте трения спекаются с этими и другими компонентами семени с образованием однородного композита практически без воды. Это включает в себя также разорванные/разломанные компоненты волокон. Поэтому жмых, как правило, является очень твердым и гидрофобным, так что имеется лишь очень низкая водопоглощающая способность. Проблемой жмыха, полученного в процессе прессования, является то, что он при дополнительной обработке водой, чтобы отделить компоненты, набухает только по прошествии нескольких дней. Кроме того, при этом остаются нерастворимые агрегаты, которые не проходят через крупное сито. Таким образом, выщелачивание жмыха, полученного в процессе прессования, при использовании чистой воды остается неполным. Несмотря на то, что добавлением щелочи набухание можно заметно ускорить, все еще остается много нерастворимых агрегатов. Таким образом, образование нерастворимых агрегатов в случае жмыха, полученного в процессе прессования, нельзя избежать ни с щелочной, ни с нейтральной водной фазой. Почти полное отделение белков от твердых компонентов с описанной выше процедурой недостижимо.

Кроме того, при обработке водой происходит выщелачивание или набухание сложных углеводов, как, например, крахмал, которые быстро могут сделать образующуюся кашицу "слизеподобной". При применении кислоты компоненты продукты прессования или размола не растворяются.

В процессе размола также происходит дезинтеграция структур клеток и волокон. Но в отличие от прессования не происходит спекания различных компонентов. Поэтому продукт размола относительно хорошо растворяется в воде до мелких агрегатов. Щелочь здесь также дает более быстрое набухание. Правда, при этом также возникает "образование слизи" и образуются нерастворимые агрегаты, которые видны невооруженным глазом. В дальнейшем ходе процесса нерастворимые агрегаты больше нельзя перевести в раствор при использовании водного раствора. Сочетание процесса размола с последующей обработкой щелочью, имеет также тот недостаток, что нельзя реализовать почти полное отделение белков от твердых компонентов. Патентная заявка US 2015/073127 A1 направлена на способ выделения белков из мучного или масляного жмыха. Экстракция проводится с большими количествами воды, затем объем воды снова уменьшают посредством ультрафильтрации, причем токсичные соединения и растворимые углеводы удаляются из водного раствора белков. Затем проводится осаждение спиртом или ацетоном. Отделения гидрофобных соединений, как полифенолы, можно достичь, согласно описанию, только с использованием органических растворителей. Так как органические растворители разрушают третичную структуру белков, Это может отрицательно сказаться на функциональности белка. Сохраняется ли функциональность продуктов, из патентной заявки не следует. Требования к продуктам базируются на изолятах с низким содержанием растворителей, синапиновой кислоты, глюкозинолатов и жиров. Содержание ароматических веществ не раскрывается. Информация о других опасных веществах не является очевидной. Растворимость белка составляет 74% и 81%.

Неожиданно оказалось, что растворы растворенных аминокислот и/или пептидов вызывают быстрое и полное отделение/разделение компонентов в таких растительных продуктах, как семена, ядра или зерна. Так, было найдено, что компоненты, находящиеся в жмыхе и продуктах размола, в результате полного смачивания таким водным раствором, т.е. пропиткой, можно очень легко отделить друг от друга в водной среде. С помощью водного раствора с pH от 7,5 до 13,5, содержащего по меньшей мере одну растворенную аминокислоту с молекулярным весом менее 400 г/моль и имеющего растворимость в воде по меньшей мере 35 г/л при 20°C и/или содержащего пептиды с 2–50 таких аминокислот, достигается образование как слизи, так и нерастворимых агрегатов. Кроме того, требуется полная пропитка компонентов протеинсодержащего биогенного сырья.

В частности, неожиданно оказалось, что происходит отделение белков от твердых компонентов, причем белки одновременно распадаются на их субъединицы, так что растворенные белки проходят через мембранный фильтр с размером ячеек 10 мкм и с большой веротностью из–за их большой гидратной оболочки иногда длительное время остаются растворенными в водной среде. Растворенное состояние можно распознать, например, по тому, что белки остаются взвешенными, то есть не седиментируют или седиментируют лишь в незначительной части, что можно установить, например, визуальным наблюдением или определением мутности раствора. Кроме того, не происходит или происходит лишь очень незначительное растворение или набухание комплексно–связанных углеводов, как, например, крахмал, в водных растворах с растворенными катионными аминокислотами и/или пептидами. С другой стороны, белки быстро и полностью растворяются как волокнистыми соединениями, так и оболочечными соединениями, так что последние очень быстро осаждаются, тогда как белки остаются в растворе, что позволяет очень простое и эффективное разделение богатых лигнином компонентов оболочки. Удаление/выщелачивание белков возможно, в частности, с использованием водных растворов, содержащих растворенные катионные аминокислоты и/или пептиды из 2–50, предпочтительно 2–20, еще более предпочтительно из 2–10 катионных аминокислот, как Arg, Lys, His и Phe, предпочтительно Lys, His и Arg и особенно предпочтительно Lys и His, так что впервые можно получить обособление волокнистых структур из этих растительных продуктов, которые по их свойствам можно классифицировать как волокна на основе целлюлозы. Далее, оказалось, что волокна на основе целлюлозы, из которых удаляются/выщелачиваются белки и которые в результата разуплотняются, чрезвычайно сильно набухают в водной выщелачивающей фазе, благодаря чему их можно очень легко отделить от растворенных белков, например, обычными методами фильтрации. Кроме того, было обнаружено, что минимальная растворимость растворенных белов сдвигается в область нейтрального pH, так что белки можно конденсировать и отделять в очень мягких условиях. Кроме того, способ позволяет повторно применять использованную фазу технологической воды и делать получаемые продукты доступными для непосредственно применения, без образования отходов или сточных вод. Это справедливо, в частности, при применении катионных аминокислот и пептидов.

Поэтому предпочтительным является способ, в котором в водном растворе с pH от 7,5 до 13,5 кроме по меньшей мере одной катионной аминокислоты и/или пептида с 2–50 такими аминокислотами не содержится других аминокислот.

Таким образом, изобретение относится к способу, который позволяет мокро–техническое полное выщелачивание растительных продуктов, в частности, растительных дезинтегрированных продуктов, как продукты отжима и размола семян, ядер и зерен, в целях получения чистых ингредиентов (компонентов), как, в частности, белки, углеводы, волокна на основе целлюлозы и богатые лигнином компоненты оболочки.

Далее, способ направлен на отделение и получение функционально и/или питательно высокоценных белковых продуктов из растительных дезинтегрированных продуктов. Кроме того, способ направлен на получение функционально и/или питательно ценных комбинированных соединений/агрегатов белков из растительных дезинтегрированных продуктов.

Кроме того, способ направлен на производство и получение качественно и/или функционально высокоценных волокон на основе целлюлозы и/или богатых лигнином продуктов оболочки.

Далее, способ направлен на экономичное использование необходимых для осуществления процесса соединений и требуемого объема воды, а также на возможность повторного использования технологических растворов и на использование всех сырьевых и технологических материалов без остатка.

Кроме того, способ согласно изобретению относится также к применению получаемых функционально и/или качественно ценных фракций веществ, например, в качестве продукта питания, пищевых добавок, исходных продуктов для химической, фармацевтической или аграрной промышленности.

Таким образом, задача настоящего изобретения состоит в том, чтобы разработать способ, каким можно водным способом отделить/разделить компоненты растительного сырья, в частности, дезинтегрированные продукты, как, например, остатки от отжима и продукты размола семян растений, без дополнительной предварительной обработки, чтобы основные компоненты присутствовали в водной технологической жидкости полностью отделенными друг от друга, из которых на последовательных технологических этапах можно отделить растворенные и твердые компоненты и извлечь в чистой форме.

Задачей изобретения является также осуществить одновременное удаление нежелательных или особо полезных органических и/или неорганических соединений и после отделения при необходимости направить на дальнейшее применение.

Далее, задачей изобретения является разработать способ, позволяющий извлечь белковые фракции, которые содержать дополнительные органические соединения, происходящие из сырья или добавленные, в результате чего улучшаются свойства получаемых комбинированных продуктов.

Неожиданно оказалось, что можно осуществить выщелачивание продуктов дезинтеграции семян, зерен и ядер растений водным способом и посредством подходящей технологии разделить на их основные компоненты с получением чистых продуктов улучшенного качества.

Наконец, задачей изобретения является разработать способ, который может без больших затрат обеспечить повторное использование технологических жидкостей и соединений, используемых для выщелачивания.

При этом очень выгодным образом можно удовлетворить требования к экономичной технологии посредством одного из описываемых здесь вариантов способа.

Подробное описание

Неожиданно было обнаружено, что водные растворы, которые содержат аминокислоты и/или пептиды в растворенной форме, вызывают отделение белков от другие компонентов растительного сырья, в результате чего имевшееся до этого связь/уплотнение между компонентами сырья распадается и затем различные компоненты находятся разуплотненными в обособляемой и чистой форме.

Неожиданно было обнаружено, что помимо отделения/выщелачивания белков из их матрицы и их распада на субъединицы, в водных выщелачивающих растворах согласно изобретению происходит полное гидрирование белков. Это обуславливает значительное расширение и связывания в воде белков, растворенных в водных растворах, содержащих растворенные катионные аминокислоты и/или пептиды, в результате чего они остаются взвешенными в водной выщелачивающей среде в изолированной форме с низкой удельной плотностью. Таким образом, сильная мутность водного выщелачивающего раствора по изобретению, которым был обработан рапсовый жмых, сохранялась в течение более 6 недель. В результате последующей конденсации растворенных белков выщелачивающий раствор может быть полностью осветлен, а полученные конденсаты более чем на 90 вес. состоят из белков.

Было обнаружено, что водные растворы, которые содержат растворенные аминокислоты и/или пептиды, вызывают быструю дезинтеграцию остатков от прессования или муки на их компоненты, чего не было в случае чистой воды, щелочи или кислого раствора. Эти эффекты были особенно выражены, когда в выщелачивающих растворах присутствовали катионные аминокислоты и/или пептиды, содержащие катионные аминокислоты. Оказалось, что отделение или разделение компонентов растительного сырья происходит на границах раздела компонентов сырья, поскольку практически не было приставших веществ к поверхностям твердых компонентов, таких как волокна, оболочки или сложные углеводные соединения. Высокая эффективность этого способа отделения/разделения имеется уже при комнатной температуре. Такое полное отделение поверхностных отложений на твердых компонентах сырья не может быть осуществлено другими растворами или возможно, но не при этих же условиях.

Эффективность способа была продемонстрирована как для использования водных растворов отдельных растворенных катионных аминокислот, так и растворенных пептидов, а также пептидов, содержащих указанные аминокислоты или обладающих функциональными возможностями этих аминокислот, так и для комбинаций различных растворенных аминокислот, а также растворенных пептидов с катионными аминокислотами и/или пептидами. Причина этого удивительного эффекта отделения/разделения компонентов на их границах раздела неясна.

Предпочтительным является способ разделения органических компонентов растительного сырья, при котором отделение/разделение компонентов достигается с помощью водного раствора, содержащего растворенные аминокислоты и/или пептиды. Особенно предпочтителен вариант способа, при котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

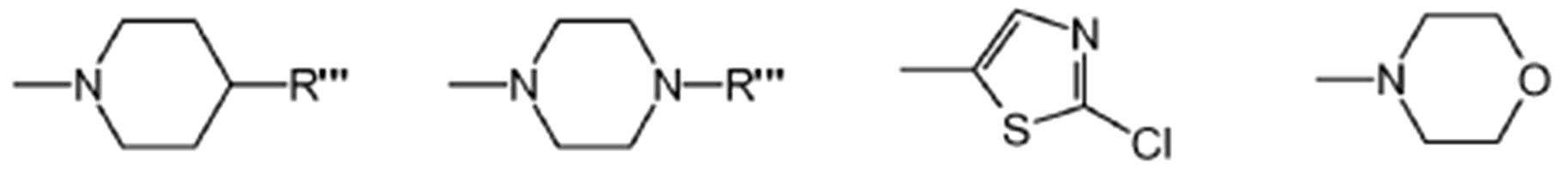

Способ согласно изобретению может быть осуществлен с одной или несколькими растворенными аминокислотами и/или растворенными олиго– или полипептидами, имеющие разную аминокислотную последовательность, или с разными растворенными олиго– или полипептидами, каждый из которых является олиго– или полипептидом аминокислоты, если только они растворяются в водной среде. Так, оказалось, что гидрофобные аминокислоты также пригодны для осуществления отделения/разделения белков согласно изобретению при условии, что они находятся в растворе, например, фенилаланин в олигопептиде с лизином. При этом необходимо, чтобы аминокислоты и/или пептиды присутствовали в воде в полностью растворенной форме и добавлялись к органическому материалу, подлежащему выщелачиванию, или вступали с ним в контакт в воде в растворенной форме. Особенно подходящими являются аминокислоты аргинин, лизин, гистидин и фенилаланин. Но подходят также и другие α–карбоновые кислоты. Кроме того, подходят ди–, три– или олигопептиды, а также полипептиды, которые состоят из одной, двух или более аминокислот. Предпочтительны короткоцепочечные пептиды, например, RDG. Особенно предпочтительными являются пептиды, состоящие из аминокислот, которые содержат как гидрофобные, так и гидрофильные боковые группы, как, например (обозначения согласно Указателю наименований аминокислот) GLK, QHM, KSF, ACG, HML, SPR, EHP или SFA. Еще более предпочтительны пептиды, которые одновременно содержат гидрофобные и катионные и/или анионные боковые группы, как, например, RDG, BCAA, NCR, HIS, SPR, EHP или SFA. Другими примерами с 4 аминокислотами являются NCQA, SIHC, DCGA, TSVR, HIMS или RNIF, а с 5 аминокислотами HHGQC, STYHK, DCQHR, HHKSS, TSSHH, NSRR. Особенно предпочтительны RDG, SKH или RRC. Особенно предпочтительно ди–, три– или олигопептиды, а также полипептиды, содержащие по меньшей мере одну катионную аминокислоту, или ди–, три– или олигопептиды, а также полипептиды, содержащие функциональную группу, характерную для катионной аминокислоты.

При использовании катионных аминокислот термин "пептид", который дальше используется без дополнительной спецификации, означает пептид из 2–50, предпочтительно 2–20 и более предпочтительно из 2–10 аминокислот, предпочтительно протеиногенных аминокислот, причем пептид состоит на по меньшей мере 20% из аминокислот, предпочтительно на по меньшей мере 30%, более предпочтительно zu на меньшей мере 50%, еще более предпочтительно на по меньшей мере 80% и наиболее предпочтительно на 100% из катионных аминокислот, в частности, Lys, His и Arg.

Таким образом, настоящее изобретение относится также к способу технически недорогого отделения и/или разделения всех компонентов, содержащих

– водорастворимые и растворенные соединения, содержащие белки и углеводы, и/или ароматические вещества, и/или красящие вещества, и/или жиры, и/или токсины;

– факультативно, водорастворимые и нерастворенные соединения, содержащие крахмал;

– твердые вещества, содержащие волокна на основе целлюлозы и/или богатые лигнином оболочки;

– протеинсодержащее биогенное сырье,

причем способ включает следующие этапы:

1) приготовление протеинсодержащего биогенного сырья,

2a) смешение сырья с этапа 1) с водным раствором с pH от 7,5 до 13,5, содержащим по меньшей мере одну растворенную катионную аминокислоту с молекулярным весом менее 400 г/моль и имеющую растворимость в воде по меньшей мере 35 г/л при 20°C, и/или пептид с 2–50 такими аминокислотами, предпочтительно по меньшей мере одну растворенную протеиногенную катионную аминокислоту и/или пептиды из 2–50, предпочтительно 2–10 таких протеиногенных катионных аминокислот, до полного пропитывания компонентов протеинсодержащего биогенного сырья, до получения гидратированных растворимых соединений и разуплотнения твердых веществ,

2b) добавление водного распределительного объема в весовом отношении к сухой массе протеинсодержащего биогенного сырья от 5:1 до 500:1 и перемешивание для получения распределительной смеси отделенных и/или разделенных компонентов с этапа 2a) с получением растворенных растворимых соединения, а также разуплотненных твердых веществ,

3) выделение разуплотненных твердых веществ и факультативно, нерастворенных водорастворимых соединения из распределительной смеси с этапа 2b) с получением водного раствора водорастворимых и растворенных соединений без твердых веществ и без факультативных водорастворимых и нерастворенных соединений,

4) добавление вещества, вызывающего агрегацию, содержащего водный раствор, содержащий по меньшей мере одну органическую кислоту, и агрегирование водорастворимых и растворенных соединений, содержащей белки и/или углеводы водного раствора с этапа 3), до получения суспензии агрегированных соединений, содержащей белки и, если присутствуют, углеводы, и водной фазы, содержащей неагрегированные, водорастворимые и растворенные соединения,

5) отделение суспензии с этапа 4) и дегидратирование агрегированных соединений путем удаления воды и получение дегидратированных агрегированных соединений и осветленной водной фазы, и, факультативно, очистка осветленной водной фазы,

6) добавление осветленной водной фазы с этапа 5) в качестве водного раствора на этап 2a) и/или в качестве водного распределительного объема на этап 2b), или

– применение осветленной водной фазы с этапа 5) для очистки отделенных твердых веществ с этапа 3), или

– применение осветленной водной фазы с этапа 5) для очистки отделенных твердых веществ с этапа 3) с получением водной промывочной фазы и добавление водной промывочной фазы как водного раствора на этап 2a) и/или как водного распределительного объема на этап 2b).

Предпочтительно, протеинсодержащее биогенное сырье представляет собой неодревесневший растительный материал.

Правда, применение содержащих серу аминокислот может привести к нежелательным органолептическим эффектам и к структурному и функциональному изменению белков и волокна на основе целлюлозы. Так, на первом этапе способа согласно документу CN 106 720 920 A готовили водный раствор, содержащий цистеин с pH раствора 6–7. Так как цистеин имеет изоэлектрическая точка при 5,3, гидратация белков в достаточной степени невозможна, в частности, нельзя осуществить гидратацию соединений, окруженных твердыми веществами, как волокна на основе целлюлозы. Из описания китайской патентной заявки следует, что на этап 1 значение pH устанавливают водным раствором едкого натра на уровне 6–7. Таким образом, цистеин, который присутствует в форме кислого раствора, должен быть нейтрализован раствором едкого натра. Тем самым гидратация белков с помощью цистеина не происходит.

Как известно и как показано в настоящей заявке, эффективная гидратация белков, связанных с волокнами или на волокнах, не может быть достигнута в этих условиях. Кроме того, первоначально для гидратации добавляется большой объем, что очень непрактично, когда в нем должна присутствовать дорогостоящий ингредиент в определенной значительной концентрации. В настоящей заявке используется способ пропитки, в котором используется минимальное количество воды, необходимое для гидратации, с наименьшим количеством содержащихся в нем соединений. Кроме того, цистеин химически взаимодействует с белками, так что, например, клей (фракция яичного белка в муке) модифицируется путем деполимеризации молекул фракции глютена через тиолдисульфидного обмена с межмолекулярными дисульфидными связями, т.е. цистеин разрывает связь, которая удерживает длинноцепочечные молекулы вместе. В результате тесто становится более эластичным и поднимается быстрее, что не всегда желательно и часто представляет проблему.

в патентной заявке US 2004/009263 A1 описывается способ экстракции зеина из кукурузной муки. Используются серосодержащие соединения, в частности, серосодержащие аминокислоты для намеренного сшивания с сернистыми соединениями белков. В обоих случаях белки химически изменяются, что является проблемой, если должны извлекаться натуральные белки. При экстракции допускается максимальное значение pH 7. Для экстракции используется спирт. Частицы белка имеют размер более 10 мкм.

В одном особенно предпочтительном способе в водном растворе с pH от 7,5 до 13,5, кроме по меньшей мере одной катионной аминокислоты и/или пептида из 2–50 этих аминокислот, не содержится других аминокислот.

Предпочтительно, указанная, по меньшей мере одна растворенная аминокислота согласно этапу 2a) имеет молекулярную массу в диапазоне от 75 г/моль до 350 г/моль, более предпочтительно от 100 г/моль до 320 г/моль, более предпочтительно от 140 г/моль до 300 г/моль и/или имеет растворимость в воде по меньшей мере 75 г/л при 20°C, предпочтительно по меньшей мере 100 г/л и более предпочтительно по меньшей мере 140 г/л и/или является α–, β– или γ–аминокислотой и/или протеиногенной и/или не протеиногенной аминокислотой.

При этом применение аминокислот является особенно выгодным, так как они являются физиологическими компонентами белков и могут оставаться в извлекаемой белковой фракции. Особенно выгодным образом через выбор аминокислот, которые в отделяемой белковой фракции присутствуют в недостаточном количестве для питания человека или животных, их можно целенаправленно добавлять в получаемый продукт. Это в принципе справедливо для применения олиго– и полипептидов, если только они не имеют аллергенного или токсичного потенциала. Предпочтительным является водный раствор, в котором растворенные аминокислоты и/или пептиды согласно изобретению находятся без других добавок при саморегулирующемся уровне pH раствора.

В более предпочтительном варианте применения изменение pH водного раствора, содержащего растворенные аминокислоты и/или пептиды, осуществляется путем добавления основания или кислоты. Это может быть выполнено, например, чтобы повысить растворимость одной или нескольких аминокислот или пептидов. В частности, для этого подходят катионные аминокислоты, как аргинин, лизин или гистидин. Кроме того, для этого годятся гидроксид–ионы, а также третичные или четвертичные амины, как триэтиламин или аммиак. Выбор и использующая концентрация зависят от применения (например, получение пищевой добавки), влияния на подлежащие растворению органические компоненты (например, индукция гидролиза или денатурирования) и удаляемость из продукта и из технологической жидкости (если мешает). Аналогично, выбор подходящей кислоты, а также выбор подходящей концентрации зависит от применения и возможности оставаться в продукте. Подходящие кислоты включают, например, органические кислоты, как лактат, пируват, лимонная кислота, щавелевая кислота, фосфорная кислота, аскорбиновая кислота, уксусная кислота, EDTA, а также неорганические кислоты, как фосфорная кислота или серная кислота. Критерии выбора подходящего основания или кислоты специалисту известны.

Тем не менее, растворение можно также облегчить с помощью тройных систем, то есть с помощью сорастворителей. Подходящими сорастворителями являются, например, спирты, как изопропиловый спирт, этанол или метанол, а также этоксилаты, простые эфиры, сложные эфиры, DMSO, бетаины, сульфобетаины или имидазолин, можно также использовать и другие растворители. При этом предпочтительно использовать лишь малые концентрации. Походящими сорастворителями могут быть также неполярные или слабополярные органические соединения. Так, например, можно добавлять карбоновые кислоты, как, например, гексановую или октановую кислоту. С другой стороны, можно использовать алкильные соединения, как гексан или октан, а также метиловый эфир жирные кислот и триглицериды, как рапс или подсолнечное масло. Предпочтительными являются комбинации различных неполярных или слабополярных органических растворителей. Предпочтительно использовать низкие концентрации по сравнению с концентрацией используемых растворенных аминокислот и/или пептидов. Применение слабополярных или аполярных соединений особенно выгодно, когда в подлежащих выщелачиванию органических агломератах содержатся амфифильные или неполярные соединения. Благодаря добавлению слабополярных или неполярных органических соединений можно легче объединить отделяемые амфифильные и неполярные соединения в образующуюся липидную фазу и тем самым легче удалить из водной фазы, в которой присутствуют белки и другие гидрофильные соединения. Предпочтительными неполярными соединениями являются нейтральные жиры, такие как триглицериды, алканы или метиловые эфиры жирных кислот.

Предпочтительным является способ отделения органических компонентов растительного сырья, в котором для отделения амфифильных или неполярных соединений используется мало или совсем не используются полярные органические растворители.

Кроме того, неожиданным было влияние применения раствора растворенных катионных аминокислот и/или пептидов на характеристики растворимости белков, растворяемых способом по изобретению. Из литературы известно, что водорастворимые растительные белки имеют минимальную растворимость при pH от 2,5 до 4,5 и при добавлении кислоты или соответствующей буферной систем коагулируют в этом диапазоне pH, тогда как при pH более 5 этого не происходит. При коагуляции происходит развертывание белков, из–за чего полностью теряется третичная структура и в зависимости от pH может произойти также потеря вторичной структуры. В результате физико–химические свойства таких дегенерированных белков значительно изменяются. Кроме того, сильно снижается водосвязывающая способность. Теряются также и другие свойства, как смачиваемость. При этом степень денатурации обратно коррелирует с pH при коагуляции кислотой. В зависимости от степени дегенерации коагулированные белки больше нельзя или можно лишь ограниченно растворить в воде. Неожиданно оказалось, что очень быстрая и полная конденсация белков, которые были отделены/выделены с помощью растворенных катионных аминокислот и/или пептидов и находятся растворенными в водной среде, происходит при добавлении минимальных количеств кислоты. Оказалось, что полная конденсация растворенных белков происходит при нейтральном pH, то есть pH 7, или вблизи нейтральной области pH, то есть при pH от 5,5 до 8. Такие конденсаты можно разделить на мелкие частицы путем интенсивного перемешивания. Особенно предпочтителен способ, в котором на этапе 4) значение pH водного раствора с этапа 3) устанавливается в диапазоне от 5,5 до 8.

Таким образом, неожиданно было обнаружено, что способом согласно изобретению можно сдвинуть минимальную растворимость растворенных белков в область нейтрального или почти нейтрального pH.

Неожиданно оказалось, что быстрое снижение pH раствора, в котором находятся растворенными отделяемые согласно изобретению белки, до pH <5 приводило лишь к слабому агрегированию растворенных белков, причем скорость агрегации снижалась при уменьшении рН, и агрегаты находились в виде молочной эмульсии. Даже когда рН снижался ниже 3, коагуляция растворенных белков не происходила. Таким образом, неожиданным и очень выгодным образом в соответствии со способом согласно изобретению минимальную растворимость растворенных белков можно сдвинуть в диапазон рН более 5. Кроме того, неожиданно, что не происходит потери третичной структуры у конденсатов, и в отличие от коагуляции белков, когда третичная структура теряется, физико–химические свойства полученных белковых конденсатов сохраняются. Кроме того, оказалось, что однажды начавшийся процесс конденсации продолжается, самоподдерживаясь, без необходимости добавления указанных для этого агентов конденсации. Таким образом, можно достичь полной спонтанной конденсации неденатурированных белков без значительного введения соединений, которые были добавлены для инициирования реакции конденсации. Это особенно выгодно, поскольку можно с успехом обойтись без процесса очистки полученной белковой массы, как это принято в предшествующем уровне техники. Кроме того, потребность в конденсирующих агентах незначительна. Далее, отпадают дорогостоящие стадии очистки технологического раствора, например, нейтрализация кислого технологического раствора. Кроме того, как дополнительно описано ниже, технологический раствор сразу же доступен для повторного использования на другой стадии процесса. Кроме того, было документально установлено, что получаемые белковые продукты, благодаря сохранению их физико–химических свойств имеют улучшенные свойства продукта, чем сопоставимые белковые препараты из предшествующего уровня техники. Таким образом, со способом согласно изобретению можно выделить белки при нейтральном pH, благодаря чему заметно улучшаются функциональные свойства отделенных белков, как будет показано в дальнейшем. Поэтому предпочтительным является вариант осуществления способа согласно изобретению, в котором раствор белков в или с раствором катионной аминокислоты и/или пептида, для сдвига минимальной растворимости растворенных белков в область pH предпочтительно >5, более предпочтительно >5,5, более предпочтительно >6 и более предпочтительно 7. Далее, предпочтительным является получение минимальной растворимости растворенных белков при pH<13, более предпочтительно <12, еще более предпочтительно <11 и более предпочтительно <10. Особенно предпочтителен сдвиг минимальной растворимости растворенных белков к pH 7.

Предпочтительным является способ, в котором достигается повышение минимальной растворимости растворенных белков.

Предпочтительным является способ, в котором das минимальная растворимость растворенных белков сдвигается в область pH от 5,5 до 8.

Предпочтительным является способ конденсации и разделения не или почти не дегенерированных белков, в котором водный раствор, содержащий растворенные аминокислоты и/или пептиды, конденсирует растворенные белки с помощью агента конденсации. Особенно предпочтительным является вариант способа, в котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

Предпочтительными являются не или почти не дегенерированные белков, получаемый путем конденсации растворенных белков.

Предпочтительным является способ, в котором сдвиг минимальной растворимости в диапазон pH от 5,5 до 8 реализуется с помощью раствора растворенных аминокислот и/или пептидов, и растворенные белки в результате установки pH раствор на значение от 5,5 до 8 можно сконденсировать и выделить. Особенно предпочтителен вариант способа, в котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

Оказалось, что для тех же белков, с которыми способом согласно изобретению было достигнуто повышение минимальной растворимости, как, например, для белков из соевого или рапсового жмыха, их минимальная растворимость, когда они были экстрагированы из сырья препаративными методами, лежала в диапазоне pH от 2,8 до 4,2.

Далее, неожиданно оказалось, что у белков, у которых минимальная растворимость благодаря растворенным катионным аминокислотам и/или пептида была сдвинута в область нейтрального или почти нейтрального pH, растворенные и гидратированне белки могли также конденсироваться с различными ионными или неионными соединениями. Так, например, конденсация согласно изобретению достигалась с нейтральным по pH раствором CaCl2, а также с растворами, содержащими силикат и/или карбонатные анионы. При этом конденсаты белка отличались тем, что они образовывали очень объемные пространственные структуры, которые имели низкую тенденцию к седиментации благодаря большой гидратной оболочке. В отличие от коагуляции, которая достигается путем кислотного осаждения белковых изолятов растительных белков с кислотами, имеющими pH от 2,5 до 4,5, конденсаты или обезвоженная масса конденсатов при ресуспендировании быстро растворялись в воде, тогда как в случае белков, коагулированных кислотой, этого не происходило или происходило лишь в малой степени. Такие коагулированные белки имели заметно меньший объем и существенно меньшую долю связанной воды. Поэтому у белков, конденсированных согласно изобретению, в отличие от коагулированных белков. сохраняется гидратная оболочка, которая позволяет быструю гидратацию конденсированных и/или конденсированных и дегидратированных белков. Неожиданно оказалось, что именно эти свойства оказывают решающее влияние на дальнейшие стадии обработки конденсированных и/или конденсированных и дегидратированных белков. В частности, благодаря более легкой гидратируемости существенно улучшается, например, очистка, кондиционирование или функционализация, или покрытие/контактирование с другими соединениями

Неожиданно оказалось, что растворенные катионные аминокислоты и/или растворенные пептиды, которые содержат катионные аминокислоты или имеют суммарный положительный заряд, особенно хорошо подходят для повышения, согласно изобретению, минимальной растворимости растворенных белков. Поэтому особенно предпочтительны растворенные катионные аминокислоты и/или растворенные пептиды, которые содержат катионные аминокислоты или имеют суммарный положительный заряд. Особенно предпочтительными являются аргинин, лизин, гистидин, а также их производные.

Предпочтительным является способ, в котором повышение минимальной растворимости растворенных белков достигается с помощью растворенных катионных аминокислот и/или растворенных пептидов, содержащих катионные аминокислоты.

Далее, неожиданным было то, что белки, у которых благодаря растворам аминокислот и/или пептидов согласно изобретению минимальная растворимость сдвигалась в оласть нейтральных pH, и конденсация растворенных белков проводилась при установке значения pH в этой области, конденсированные и выделенные из водной среды белки совершенно или почти совершенно не имели запаха и вкуса, а также совсем или почти совсем не содержали красящих веществ, которые могли выйти в водную среду. Кроме того, полученная белковая фракция имела нейтральный pH. Белки, извлеченные таким образом, при ресуспендирование в воде очень легко растворялись. Неожиданно было обнаружено, в частности, что катионные аминокислоты и/или пептиды, которые добавляли в такую суспензию в растворенной форме, уже при очень низкой концентрации вызывали гидратацию белков, приводящую к тому, что такие гидратированные и конденсированные белки приобретали очень высокую водосвязывающую способность. Это было установлено тем, что гидратированные белки конденсировали и на вакуумном нутч–фильтре (размер ячеек 10 мкм) освобождали от свободной воды. Больше не текучий фильтровальный остаток взвешивали, сушили в сушильном шкафу, определяли сухой вес. Из разницы веса по отношению к сухому весу рассчитывалась водосвязывающая способность. Для белков, ресуспендированных таким способом, она составляла от 430 до 850 вес.%.

Кроме того, оказалось, что белки, выделенные препаративным способом, которые имели минимальную растворимость в области pH от 2,5 до 4,5, после суспендировании в полученном согласно изобретению растворе аминокислоты и/или пептида имели минимальную растворимость при pH от 6,5 до 8,5 и могли в растворе указанных соединений быть сконденсированы, дегидратированы и выделены. Было также обнаружено, что водосвязывающая способность таких же белков, которые были выделены из сырья в процессе экстракции и у которых минимальная растворимость находилась при pH от 2,8 до 4,2, имели водосвязывающую способность после 10–часового ресуспендирования в воде от 140 до 220 вес.%, тогда как водосвязывающая способность таких же белков, когда их суспендируют или ресуспендируют в растворе с растворенными катионными аминокислотами и/или пептидами, повышается до значений 450–650 вес.%.

Поэтому в одном предпочтительном варианте осуществления способа коагулированные белки суспендировали и/или ресуспендировали в растворе аминокислоты и/или пептида и гидратировали, в результате чего они приобретали водосвязывающую способность предпочтительно >400 вес.%, более предпочтительно >500 вес.%, более предпочтительно >600 вес.% и еще более предпочтительно >700 вес.%.

Предпочтительным является способ гидратации коагулированных белков путем суспендирования в растворе растворенных аминокислот и/или пептидов. Особенно предпочтительно осуществление способа, при котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

Предпочтительны катионные аминокислоты и/или пептиды. Предпочтительная концентрация катионных аминокислот и/или пептидов, которые находятся в суспензии с гидратирующимися белками, составляет от 10 мкмоль/л до 3 моль/д, более предпочтительно от 10 мкмоль/л до 1 моль/л, более предпочтительно от 1 ммоль/л до 0,5 моль/л. Температура, при которой проводится в соответствии с изобретением гидратация белков, предпочтительно составляет от 5°C до 90°C, более предпочтительно от 10°C до 60°C и более предпочтительно от 15°C до 45°C. pH раствора, в котором проводится гидратация белков согласно изобретению, предпочтительно лежит в интервале от 7,5 до 13,5, более предпочтительно от 7,5 до 12,5 и более предпочтительно от 7,5 до 11,5. Предпочтительно проводится перемешивание раствора с гидратизируемыми белками, предпочтительной является пропеллерная мешалка. Продолжительность, требующаяся для полной гидратации белков, зависит от остальных технологических параметров и поэтому должна определяться индивидуально. Предпочтительной является продолжительность от 5 минут до 5 дней, более предпочтительно от 10 минут до 1 дня и более предпочтительно от 15 минут до 1 часа.

Предпочтительным является способ, в котором гидратация белков проводится посредством растворов аминокислот и/или пептидов. Особенно предпочтительно осуществление способа, при котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

Предпочтительно является способ суспендирования и/или ресуспендирования и гидратация конденсированных/ агрегированных/ комплексно–связанных белков в растворах аминокислот и/или пептидов. Особенно предпочтителен вариант способа, в котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

Предпочтительным является способ повышения водосвязывающей способности белков с помощью растворенных катионных аминокислот и/или пептидов.

Способ отделения и разделения

Из уровня техники известно, что белки, которые связаны или образуют комплексы с другими соединениями, имеют очень низкую влагоудерживающую и водосвязывающую способность. Этим объясняется, почему семена, зерна или ядра после механической дезинтеграции и механического выщелачивания также лишь медленно и не полностью могут пропитываться водой. Можно было показать, что основания и кислоты согласно уровню техники не подходят для достижения полного разделения растительного сырья на его основные компоненты, даже после механической дезинтеграции. При исследованиях на разделение компонентов растительного сырья в водных растворах было обнаружено, что щелочные водные растворы, полученные с щелочноземельными металлами, не приводят к полному растворению твердых агрегатов остатков от прессования. Неожиданно оказалось, что водные растворы очень хорошо растворяющихся в воде аминокислот, напротив, сначала вызывают очень сильно набухание сырья, которое затем спонтанно распределяется. Путем осторожного перемешивания основные компоненты можно было увидеть в водной фазе и можно было изолировать. Затем оказалось, что путем погружения сырья в водные растворы, в которых аминокислоты и/или пептиды находятся в растворенной форме, также происходит быстрое и полное растворение компонентов сырья, которые могут находиться там обособленными. Это имело место, в частности, в присутствии катионных аминокислот или пептидов с катионными аминокислотами.

В одном предпочтительном варианте осуществления способа механически дезинтегрированное растительное сырье добавляют в водный раствор, содержащий одну или несколько аминокислот и/или пептидов в растворенной форма, и выдерживают в нем до полного отделения/разделения основных компонентов сырье, которые находятся в нем в обособленной форме растворенными или суспендированными. Весовое соотношение между сырьем и водным раствором при этом предпочтительно составляет от 1:5 до 1:500, более предпочтительно от 1:10 до 1:150 и более предпочтительно от 1:15 до 1:50. Температуру, при которой это происходит, можно выбирать свободно, но предпочтительной является температура от 10°C до 120°C, более предпочтительно от 15°C до 90°C и более предпочтительно от 20°C до 60°C. Предпочтительно проводить непрерывно или с перерывами перемешивание. Продолжительность технологической стали, на которой отделение/разделение и распределение компонентов сырья в объеме воды протекают одновременно, зависит от параметров процесса и должна устанавливаться индивидуально. Такую оценку можно, например, провести тем, что из перемешиваемой смеси растворов отбирают репрезентативный образец и фильтруют через сито (размер ячеек 100 мкм). Если в остатке на сите больше нельзя распознать агрегатов различных компонентов сырья, и эти компоненты можно легко разъединить, процесс завершен.

Предпочтительным является способ, в котором отделение/разделение компонентов механически дезинтегрированных семян, зерен или ядер достигается тем, что семена, зерна или ядра помещают в раствор, содержащий растворенные аминокислоты и/или пептиды, пока компоненты не будут легко индивидуализироваться.

Кроме того, неожиданно было обнаружено, что в результате пропитки растительного сырья водными растворами, в которых аминокислоты и/или пептиды находятся в растворенной форме, очень быстро происходит полное пропитывание водным растворов растительного сырья, которое при этом чуть набухает. Затем, при последующем добавлении воды возможно полное растворение компонентов сырья. Это имело место, в частности, в присутствии катионных аминокислот или пептидов с катионными аминокислотами. Оказалось, что уже незначительных концентраций растворенных катионных аминокислот и/или пептидов, как, например, аргинин или его производные, достаточно, чтобы достичь такого отделения/разделения композитных структур сырье. С другой стороны, высокие концентрации растворенных аминокислот и/или пептидов позволяют ускорить процесс растворения. Оказалось, что при этом и/или вследствие этого происходит дезинтеграция основных компонентов растительного материала. Было обнаружено, что в результате распределения полностью пропитанного растительного сырья в достаточно большом объеме воды происходит немедленное и полное растворение компонентов сырья, так что различные компоненты уже присутствуют в индивидуализированной форме. Было обнаружено, что с этим способом, в отличие от помещения сырья в водный раствор, в котором процессы отделения/разделения и распределения растворенных компонентов сырья протекают одновременно, можно существенно уменьшить количество растворенных аминокислот и/или пептидов, требующихся для полного растворения компонентов. Так, можно показать, что раствор аргинина концентрацией 10 ммоль/л ведет к полному отделению/разделению компонентов сырья в пределах 1 часа при введении сырья в раствор в весовом отношении 1:20. Этого весового отношения было достаточно, чтобы позволить индивидуализацию компонентов. Если бы растительное было полностью пропитано таким раствором, для чего достаточно весовое отношение 1:1,2, и после 4 часов пропитанная масса могла быть растворена и распределена в вода при массовом отношении, которое соответствовало предварительному исследованию (1:20), демонстрировала также полное распределение компонентов сырья Сравнительные исследования с водными растворами щелочных соединений показали, что полная пропитка была невозможной, и/или при распределении в объеме воды после 4 и после 6 часов происходило лишь недостаточное разделение компонентов сырья. Таким образом, можно показать, что пропитка растительного сырья водным раствором с растворенными в нем аминокислотами и/или пептидами вызывает выщелачивание компонентов растительного сырья, в результате чего возможно распределение компонентов в достаточно большом объеме воды без дополнительной добавки соединений согласно изобретению. Таким образом, такое осуществление способа позволяет существенную экономию аминокислот и/или пептидов, которые требуются для соответствующего изобретению разделения компонентов сырья. В одном предпочтительном варианте осуществления способа проводится отделение/фазовое разделение, при котором растительное сырье приводится в контакт с водным раствором аминокислот и/или пептидов, находящихся в нем в растворенной форме, так что протекает полная пропитка растительного сырья водным раствором. Наличие полной пропитки можно проверить, например, тем, что пропитанное сырье механически тонко измельчают и визуально или аналитическим способом устанавливают полноту увлажнения.

Предпочтительным является способ разделения компонентов растительного сырья, в котором отделения/разделения компонентов растительного сырья проводится путем пропитки растительного сырья водным раствором, содержащим растворенные аминокислоты и/или пептиды. Особенно предпочтителен вариант способа, в котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

В одном предпочтительном варианте осуществления способа реализуют технологическую стадию, на которой механически дезинтегрированное растительное сырье в подходящем резервуаре обрабатывают одним из водных растворов согласно изобретению, содержащим растворенные аминокислоты и/или пептиды, чтобы пропитать им. При этом пропитка означает, что тонкоизмельченный пропитанный материал полностью увлажнен им (влагосодержание >20 вес.%). Увлажнение можно распознать, например, визуально, например, по изменению цвета, или аналитически, например, по изменению электропроводности. Термин "влажный" не означает, что сырье является мокрым; при центрифугировании пропитанного влажного сырья на 2000g не отделяется свободной жидкости. Насыщение водными растворами можно осуществить способами уровня техники. Для этого подходит, например, реактор с мешалкой, который позволяет полное переворачивание смешиваемого материала и в который водный раствор добавляют до тех пор, пока на репрезентативном образце не будет установлена полная пропитка. В других вариантах осуществления способа растительное сырье распределяют на конвейерной ленте или на ленточном сите и распределенное сырье опрыскивают водным раствором. Предпочтительным является обработка растительного сырья объемом водного раствора, содержащего растворенные аминокислоты и/или пептиды, в частности, катионные аминокислоты или пептиды с катионной аминокислотой, в весовом отношении от 1:0,5 до 1:10, более предпочтительно от 1:1 до 1:8 и более предпочтительно от 1:1,2 до 1:4. Температура, при которой можно проводить пропитку, выбирается свободно, но предпочтительной является температура от 6°C до 90°C, более предпочтительно от 10°C до 60°C и более предпочтительно от 18°C до 40°C. Пропитанное растительное сырье после установления полноты пропитки может оставаться в резервуаре в покое или при продолжении перемешивания или может быть введено в другой резервуар до осуществления следующей технологической стадии. Перекачивание можно осуществить с помощью известного транспортного оборудования, например, с ленточным конвейером.

В следующем предпочтительном варианте осуществления способа отделения/разделения согласно изобретению осуществляется полное набухание растительного сырья. Необходимый для полного набухания сырья объем водных растворов, содержащих растворенные аминокислоты и/или пептиды, при этом больше, чем требуется для полной пропитки сырья. Это моет быть особенно выгодным, когда отделенная/разделенная смесь с этого технологического этапа должна перемещаться в другом резервуар с помощью насосного устройства; набухший материал можно легко перекачивать с насосными устройствами согласно уровню техники, например, по трубопроводу. Можно показать, что после набухания механически выщелоченного сырья, при котором дополнительно добавляемая вода больше не впитывается, процесс отделения/разделения полностью завершен, и компоненты можно затем полностью отделить друг от друга с помощью воды и без дальнейшей добавки растворенных аминокислот или пептидов или другие соединений. В отличие от пропитанного сырья, полностью набухшее сырье можно назвать мокрым. Полное набухание можно установить, например, по тому, что набухший материал не может больше связывать дополнительное количество воды, что распознается тем, что дальнейшее добавление воды не ведет к дальнейшему увеличению объема набухшего однородного материала и при центрифугировании (2000g) отделяется лишь минимальная свободная жидкая фаза. Проверку, возможно ли дальнейшее связывание воды, можно осуществить тем, что к образцу набухшего материала, масса которого известна, порциями малого объема добавляют 0,3–молярный раствор аминокислоты и/или пептида. Если образуется свободная водная фаза, процесс набухания завершен, в противном случае добавление используемого раствора аминокислоты и/или пептида в смесь продолжается. Конечно, добавленный объем водных растворов, содержащих растворенные аминокислоты и/или пептиды, сильно меняется в зависимости от того, какой исходный материал используется и в какой форме он находится. Предпочтительным является весовое отношение сырья к водным растворам, содержащим растворенные аминокислоты и/или пептиды, от 1:4 до 1:20, более предпочтительно от 1:5 до 1:15 и более предпочтительно от 1:6 до 1:10. Температура, при которой может проводиться пропитка, можно выбирать свободно, но предпочтительной является температура от 6°C до 90°C, более предпочтительно от 10°C до 60°C и более предпочтительно от 18°C до 40°C. Полностью набухшее растительное сырье может оставаться в резервуаре в покое или при продолжении перемешивания или может быть введено в другой резервуар до осуществления следующей технологической стадии. Перекачивание можно осуществить с помощью известного транспортного оборудования, например, с ленточным конвейером.

Предпочтительным является способ разделения компонентов растительного сырья, в котором отделение/разделение компонентов растительного сырья проводится путем набухания растительного сырья водным раствором, содержащим растворенные аминокислоты и/или пептиды. Особенно предпочтителен вариант способа при котором растворенные аминокислоты и/или пептиды являются растворенными катионными аминокислотами и/или пептидами.

В одном предпочтительном варианте осуществления способа для технологической стадии отделения/разделения растительного сырья, которая проводится способом пропитки или набухания, водные растворы аминокислот и/или пептидов, находящихся в них в растворенной форме, добавляют в концентрации предпочтительно от 1 ммоль/л до 5 моль/л, более предпочтительно от 50 ммоль/л до 1 моль/л и более предпочтительно от 100 ммоль/л до 400 ммоль/л.

Добавление водного раствора может проводиться однократно, многократно или непрерывно в зависимости от потребности. Процесс выщелачивания осуществляется предпочтительно при температурах окружающей среды и вышеуказанных температурных диапазонах. В других вариантах осуществления способа может быть выгодным провести процесс отделения/разделения при более низкой или более высокой температуре. Более низкая температура выгодна, например, когда из смеси в качестве продукта необходимо получить термочувствительное соединение, а более высокая температура выгодна, например, когда одновременно желательно уменьшение количества микроорганизмов.

Чтобы достичь полного отделения/разделения компонентов растительного сырья, предпочтительно поддерживать период пребывания между полной пропиткой или полным набуханием и проведением следующей технологической стадии, который предпочтительно составляет от 5 минут до 24 часов, более предпочтительно от 10 минут до 12 часов и более предпочтительно от 20 минут до 6 часов. Перемешивания смеси после пропитки или набухания не требуется. Но чтобы предотвратить осаждение компонентов, все же можно проводить перемешивание, например, мешалкой. Температура смеси в период хранения/транспортировки до следующей стали процесса можно выбирать свободно, предпочтительной является температура от 6°C до 90°C, более предпочтительно от 10°C до 60°C и более предпочтительно от 18°C до 40°C.

Простым методом испытаний можно определить, подходит ли смесь с этой технологической стадии для осуществления следующей технологической стадии. С этой целью из смеси отбирается репрезентативный образец и добавляется в воду (25°C) в весовом отношении 1:20 и перемешивается 2 минуты на 200 об/мин. Затем вся суспензия фильтруется (размер ячеек 100 мкм). Остаток на сите исследуется визуально и/или в микроскоп на наличие агрегатов из компонентов растительного сырья. Если агрегаты отсутствуют, то прошло достаточное отделение/разделение компонентов сырья, и технологическая стадия завершена.

Способ распределения

В одном предпочтительном варианте осуществления после технологической стадии, на которой проводится отделение/разделение компонентов растительного сырья, осуществляется распределение/обособление компонентов растительного сырья. Благодаря полному отделению белков от других компонентов последние приобретают высокую водосвязывающую способность. Поэтому для пространственного разделения компонентов требуется большой распределительный объем воды.

Неожиданно было обнаружено, что проводимое в соответствии с изобретением разделение компонентов растительного сырья возможно в особенно выгодной форме благодаря тому, что предоставляется достаточно большой объем воды для распределения и обособления твердых и растворимых растворенных компонентов сырья, в результате чего напрямую могут быть получены особенно чистые фракции. Было обнаружено, что если не предоставить достаточно большой объем воды на стадии распределения, твердые компоненты растительного сырья, получаемые методами фильтрации, не разъединяются и содержат приставшие растворимые компоненты сырья. Поэтому решающим критерием для распределения и разъединения, согласно изобретению, твердых компонентов сырья является обеспечение достаточно большого распределительного объема. Кроме того, оказалось, что осуществляемые согласно изобретению конденсации, и/или агрегирования, и/или образования комплексов растворенных соединений с агентом конденсации не происходит или происходит не полностью, если растворенные растворимые соединения на находятся растворенными в достаточно большом водном распределительном объеме. Оказалось, что необходимый объем воды зависит, в частности, от состава, типа и концентрации растворимых компонентов сырья и поэтому количество воды, которое требуется для осуществления технологического этапа согласно изобретению, должно устанавливаться индивидуально. Определение достаточного большого объема воды, который позволяет как обособление твердых компонентов сырья, так и протекание полной или почти полной конденсации, и/или агрегирования, и/или образования комплексов растворенных в растворе растворимых соединений с агентом конденсации согласно изобретению, специалист сможет легко осуществить с помощью описываемого ниже метода исследования.

В одном предпочтительном варианте осуществления отделенная/разделенная смесь растворена в воде. Для этого можно использовать осветленную технологическую воду со следующих технологических стадий или деионизованную воду, или водопроводную или колодезную воду без дополнительной очистки.

Предпочтительно провести определение достаточно большого объема воды на фазе распределения, проводя серию разведений образца с предыдущей технологической стадии (отделенная/разделенная смесь) (например, 10 г). После фазы трехминутного перемешивания проводится фильтрация (размер ячеек 100 мкм) суспензии. Фильтровальный остаток анализируют (визуально или в микроскоп) на наличие отложений/прикреплений растворимых и смываемых водой соединений. В фильтрат добавляют подходящий раствор агента конденсации в увеличивающейся дозировке. Достаточно большой распределительный объем будет иметься, когда отсутствуют отложения/прилипания твердых компонентов сырья, находящихся в фильтровальном остатке, и можно достичь полной конденсации, и/или агрегирования, и/или комплексообразования растворенных растворимых компонентов, присутствующих в распределительной смеси.

Предпочтительным является способ разделения компонентов растительного сырья, при котором отделение/разделение компонентов растительного сырья проводится посредством водного раствора, содержащего растворенные аминокислоты и/или пептиды, и затем предоставляется достаточно большой объем воды для распределения компонентов. Особенно предпочтителен вариант способа с растворенными катионными аминокислотами и/или пептидами.

Предпочтительным является способ установления объема воды, достаточного для обособления твердых компонентов растительного сырья без отложений и полной или почти полной конденсации/агрегирования/образования комплексов растворимых соединений сырья, находящихся в растворенной форме, с агентом конденсации.

Объем воды, который требуется для осуществления следующей стадии способа согласно изобретении, предоставляется из подходящего резервуара.

В одном предпочтительном варианте осуществления определение объема воды для этой технологической стадии или весового соотношения между отделенной/разделенной смесью с предыдущей стадии и водной фазы стадии распределения осуществляется эмпирически или по эталонным значениям. Конечно, такие диапазоны значений могут быть выше или ниже значения, которое было установлено путем определения достаточно большого объема воды, требующегося для оптимального проведения дальнейшего процесса. При таком вариант способа отношение объема воды к сухой массе исходного продукта составляет от 5:1 до 500:1, более предпочтительно от 10:1 до 150:1 и более предпочтительно от 15:1 до 50:1. Тип внесения или приведения в контакт отделенной/разделенной смеси и водной фазы на этой технологической стадии произволен. Предпочтительно осуществлять внесение с помощью высокопроизводительного сдвигового смесителя или другого смесителя интенсивного действия, вместе с водной фазой. Это особенно выгодно, поскольку в результате происходит непосредственно разделение компонентов сырья в водной фазе и, тем самым, можно сразу осуществить дополнительную обработку распределительной смеси для разделения материалов. В принципе для перемешивания растворов и суспензий на этом технологическом этапе можно применять любые известные способы. Процесс распределения может проводиться в непрерывном режиме или с перерывами. Процесс распределения моет проводиться при любой температуре, но предпочтительным является диапазон температур водной суспензии от 6°C до 90°C, более предпочтительно от 10°C до 60°C и более предпочтительно от 18°C до 40°C. Продолжительность процесса распределения является произвольно, но предпочтительная продолжительность составляет от 1 минуты до 24 часов, более предпочтительно от 5 минут до 5 часов и более предпочтительно от 10 минута до 1 часа.

В одном варианте осуществления описываемого здесь способа перемешивания проводится для получения распределительной смеси отделенных/разделенных компонентов с этапа 2a) с помощью смесителя интенсивного действия.

Процесс распределения является достаточным и заканчивается, когда в репрезентативной пробе, которую отбирают из распределительной смеси и затем фильтруют через крупное (размер ячеек 1 мм) и мелкое (размер ячеек 100 мкм) сито, и в фильтровальном остатке визуально нельзя распознать видимых агрегатов различных компонентов растительного сырья. Успешное распределение компонентов сырья можно также определить, если ввести образец распределительной смеси в градуированный цилиндр, и если в течение короткого времени наблюдается разделение трех или, в присутствие липидов, четырех хорошо различимых фаз. Требуемое время не должно превышать 4 часов.