Способ получения ангидридов кислот и формальдегида - SU439961A3

Код документа: SU439961A3

Описание

1

Изобретение относится к способу получения ангидридов алифатических или ароматических кислот и формальдегида, которые находят разнообразное применение в химической и полимерной нромышленности.

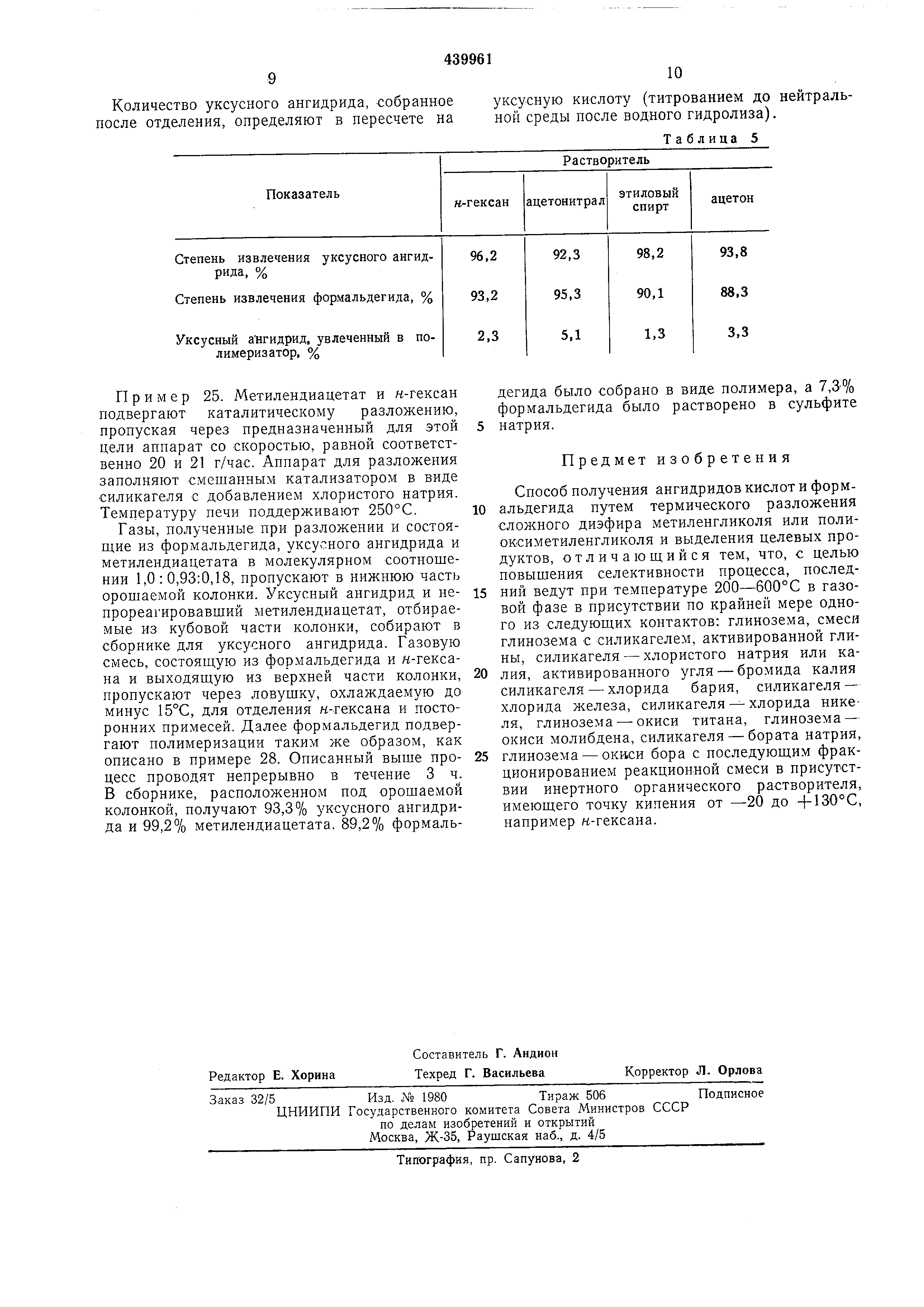

Известно, что сложные диэфиры, имеющие общую формулу А

О в R-C-CHCH-Ol -OCB

где R и R могут быть различными или одинаковыми и обозначают алкил, циклоалкил, аралкил, арил или алкиларил, которые могут быть замещены галоидом; R обозначает водород или ту же самую группу, что R и п целое число от 1 до 100, т. е. образованные метиленгликолем или полиметиленгликолем и карбоновой кислотой, обычно диссоциируют с образованием ангидрида кислоты и альдегида в результате пиролиза. Как извесгно, такой пиролиз характеризуется следующей равновесной реакцией

9

в-с-о к-Сх.0

.СН-В- -,0-1-Б-

R -C-0/R -C Н

IIII

о- о

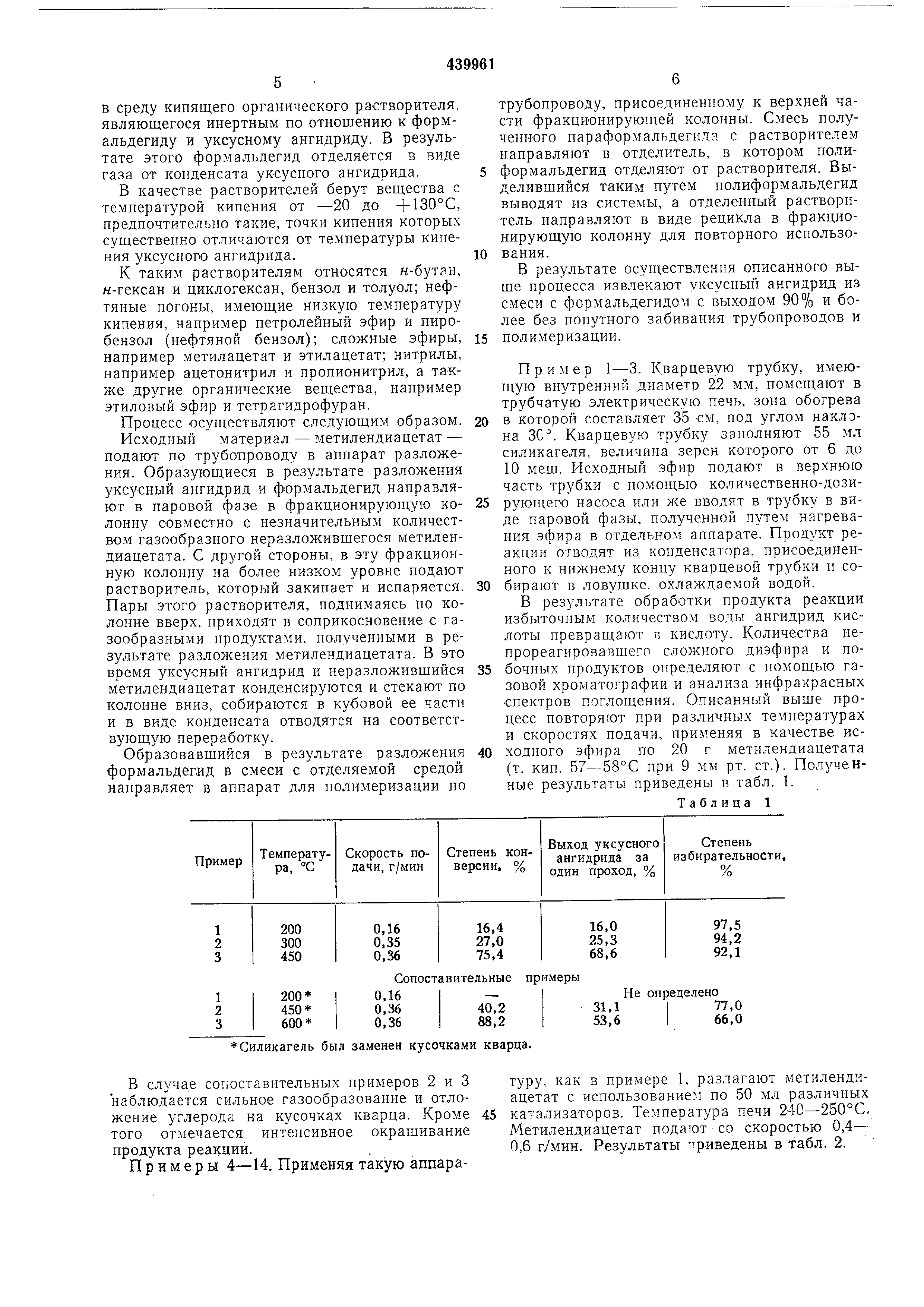

Приведенные выще уравнения реакций термического разложения были изучены с «академической точки зрения, причем термическое разложение производилось при температуре от 200 до 300°С. При этих температурах были определены механизмы разложения и константы скорости реакции.

Из исследований было замечено, что имеются существенные различия , представляющей скорость разложения, в .зависимости от того, является ли R в формуле А атомом водорода или алкильной группой .

К

R

1,7X10

Н 21 ХЮ

СНз13X10

СНзСН2СН2- 30X10

СНз (€«2)5-

Таким образом, диэфиры типа алкилиденовых , такие как диэфиры этилидена , способны легко разлагаться по сравнению с метилендиацетатом.

Существует ряд сложных диэфиров, которые не дают достаточно хорошего выхода в результате термического разложения при температуре от 200 до 300°С как в присугствии катализатора, так и без него. Так, при

пиролизе метилендиацетата в присутствии

катализатора достигается незначительная степень конверсии, т. е. для этого типа диэфиров обычный метод пиролиза не пригоден для осуществления в промышленных условиях из-за недостаточности экономических преимуществ .

Дополнительное исследоваиие механизма разложения сложных диэфиров указанного типа показало, что для получения высокого выхода целевого продукта реакцию следует проводить при температуре выше 600°С, сравнительно коротком времени пребывания в зоне реакции и без катализатора.

Однако проведение реакции при столь высокой температуре создает не только дополнительные трудности в отношении выбора материала для реактора, но также приводит к увеличению количества побочных продуктов реакции, образованию неконденсирующихся газов, выделению смолообразных примесей и усиленному обуглерол иванию. По всем этим причинам селективность действия понижается.

С целью повышения селективности процесса последний согласно изобретению ведут в газовой фазе при температуре 200-600°С в присутствии катализаторов (твердого контакта ).

Эффективный твердый катализатор, который может применяться согласно изобретению , включает галогениды и бораты щелочных металлов и окиси некоторых металлов или сочетание их, причем галогениды и бораты щелочных металлов обычно применяются на носителе.

При.мерами катализаторов являются окись алюминия, силикагель, активираванная глина , активированный уголь, окись молибдена, двуокись кремния - окись алюминия, окись титана, окись бора, хлористый натрий, хлористый калий, бромистый калий, бромистый литий, йодистый натрий, хлористый барий, йодистый калий, борат натрия, борат лития, борат калия или сочетание их.

Силикагель или кизельгур могут быть использованы не только в качестве носителя,но также и как самостоятельный катализатор.

Особенно предпочтительно их использовать совместно с хлористым калием в связи с тем, что такие сочетания катализатора обеспечивают высокую активность и селективность при низких температурах, а также обладают длительным сроком службы. Активированный уголь может применяться в качестве носителя .

Применяя описанный катализатор, значительно улучшают выход в интервале температур от 200 до 600, предпочтительно от 200 до 450°С.

Принимая во внимание быстрый износ материала аппаратуры для проведения реакции и требования экономии, процесс можно вести при температуре 200°С или еще более низкой , ибо эффективность реакции значительно выше, чем при обычном термическом разложении , несмотря на то, что выход за один проход несколько понижается. Таким образом , наиболее предпочтительно проводить реакцию при температуре 200-450°С. Процесс можно осущ ествлять при пониженном или нормальном давлении, а в случае необходимости использовать подходящий для данной цели газовый «носитель или пользоваться газом-разбавителем.

В качестве исходных сложных диэфиров гликоля используют метилендиацетат, полиметилендиацетат , метилендипропионат, метилендибутират , метилендиизобутират, метилендикапронат , метилендистеарат, метилендибензоат . .

В результате разложения этилендиацетата в жидкой фазе при температуре около 140°С с применением хлористого железа (3) в качестве катализатора получают уксусный ангидРИД и ацетальдегид, но реакция разложения прекращается очень быстро, т. е. каталитическая эффективность очень низка и для дальнейщего проведения реакции необходимо время от времени добавлять значительные

количества свежего катализатора. Кроме того , регенерация и повторное использование катализатора невозможны из-за наличия смолообразных продуктов, образующихся в реакционной системе. Такой процесс теряет

какие-либо экономические преимущества для реального осуществления.

Осуществляя процесс согласно изобретению , сохраняют активность применяемого катализатора по существу на одном и том же

уровне за счет проведения его в газовой фазе . Увеличение срока эксплуатации катализатора в большей степени возможно за счет возобновления активности катализатора путем нагревания в присутствии воздуха.

Этот процесс позволяет регенерировать уксусный ангидрид и формальдегид из метилендиацетата , являющегося побочным отходом в производстве полиоксиметилендиацетата. При извлечении формальдегида и уксусного

ангидрида учитывают склонность формальдегида весьма легко полимеризоваться в полиформальдегид при температуре более низкой, чем температура во время полимеризации, т. е. 127°С. Полимеризация происходит одновременно с конденсацией уксусного ангидрида (операция отделения уксусного ангидрида от смешанного газа после завершения реакции разложения). Образующийся параформальдегид оседает, на стенках трубопроводов, забивая их полностью, необходима весьма сложная и трудоемкая очистка труб.

Полимеризацию формальдегида предотвращают , фракционируя смесь в среде инертного органического вещества при температуре его

кипения.

Полимеризация в этом случае не происходит даже в присутствии веществ, которые в обычных условиях вызывают этот процесс. В соответствии с изобретением газообразную смесь

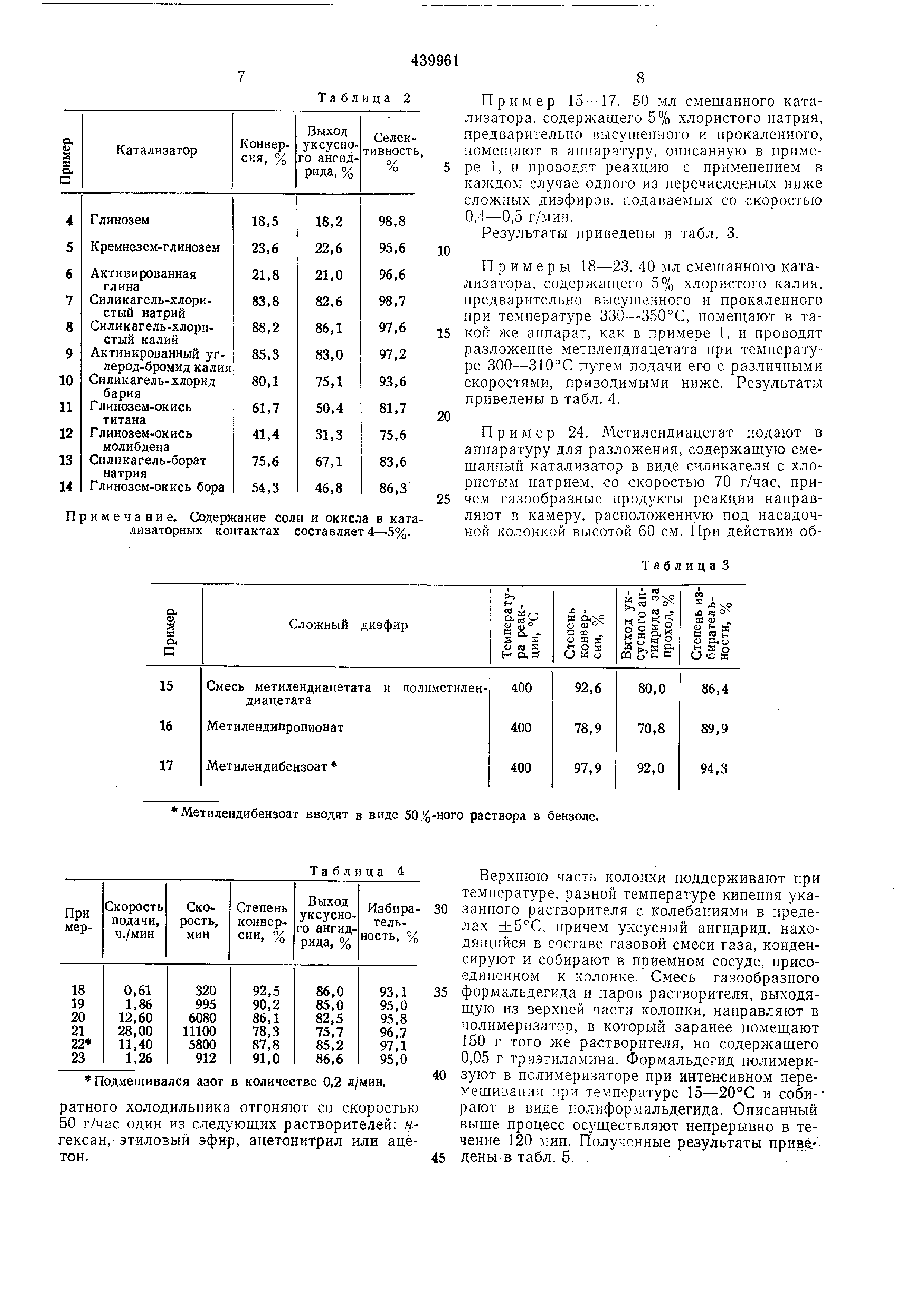

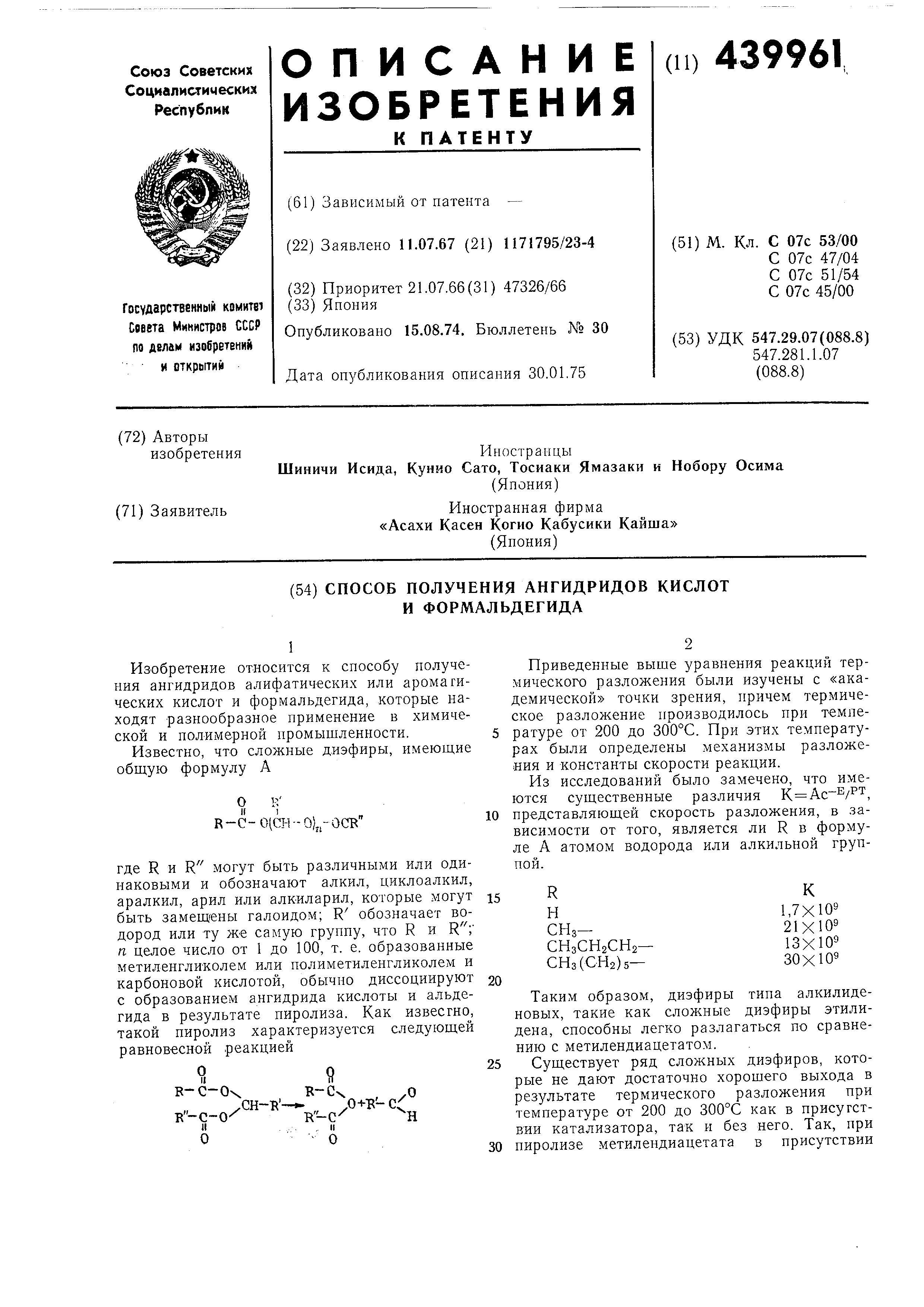

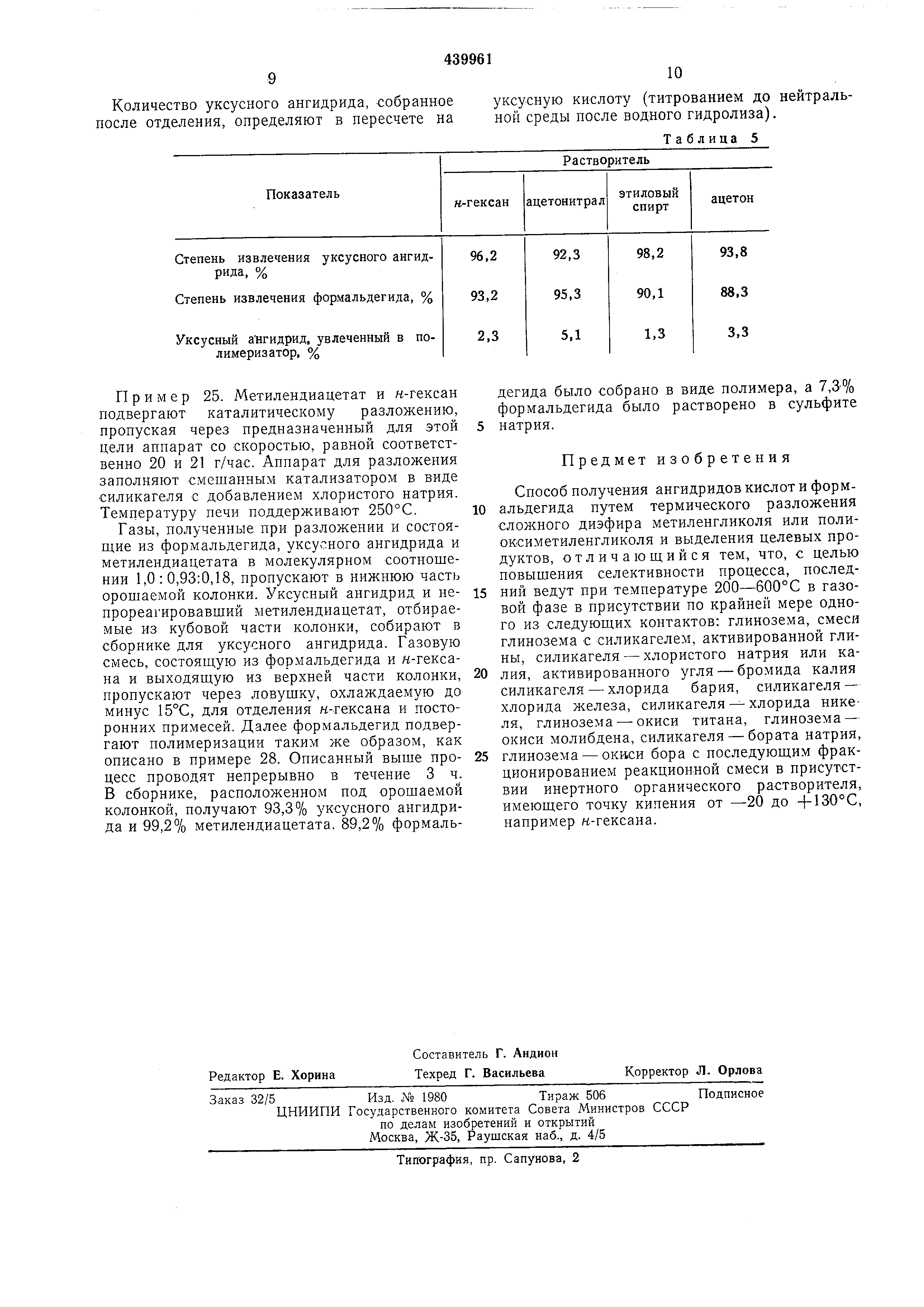

формальдегида и уксусного ангидрида вводят в среду кипящего органического растворителя, являющегося инертным по отношению к формальдегиду и уксусному ангидриду. В результате этого формальдегид отделяется в виде газа от конденсата уксусного ангидрида. В качестве растворителей берут вещества с температурой кипения от -20 до +130°С, предпочтительно такие, точки кипения которых существенно отличаются от температуры кипения уксусного ангидрида. К таким растворителям относятся н-бутэн, н-гексан и циклогексан, бензол и толуол; нефтяные погоны, имеющие низкую температуру кипения, например петролейный эфир и пиробензол (нефтяной бензол); сложные эфиры, например метилацетат и этилацетат; нитрилы, например ацетовитрил и пропионитрил, а также другие органические вещества, например этиловый эфир и тетрагидрофуран. Процесс осуихествляют следующим образом. Исходный материал - метилендиацетат - подают по трубопроводу в аппарат разложения . Образующиеся в результате разложения уксусный ангидрид и формальдегид направляют в паровой фазе в фракционирующую колонну совместно с незначительным количеством газообразного неразложившегося метилендиацетата . С другой стороны, в эту фракционную колонну на более низком уровне подают растворитель, который закипает и испаряется. Пары этого растворителя, поднимаясь по колонне вверх, приходят в соприкосновение с газообразными продуктами, полученными в результате разложения метилендиацетата. В это время уксусный ангидрид и неразложившийся метилендиацетат конденсируются и стекают но колонне вниз, собираются в кубовой ее части и в виде конденсата отводятся на соответствующую переработку. Образовавшийся в результате разложения формальдегид в смеси с отделяемой средой направляет в аппарат для полимеризации по трубопроводу, присоединенному к верхней части фракционирующей колонны. Смесь полученного параформальдегида с растворителем направляют в отделитель, в котором полиформальдегид отделяют от растворителя. Выделившийся таким путем полиформальдегид выводят из системы, а отделенный растворитель направляют в виде рецикла в фракционирующую колонну для повторного использования . В результате осуществления описанного выше процесса извлекают уксусный ангидрид из смеси с формальдегидом с выходом 90% и более без попутного забивания трубопроводов и полимеризации. Пример 1-3. Кварцевую трубку, имеющую внутренний диаметр 22 мм, помещают в трубчатую электрическую печь, зона обогрева в которой составляет 35 см, под углом наклона ЗС. Кварцевую трубку заполняют 55 мл силикагеля, величина зерен которого от 6 до 10 меш. Исходный эфир подают в верхнюю часть трубки с помощью количественно-дозирующего насоса или же вводят в трубку в виде паровой фазы, полученной путем нагревания эфира в отдельном аппарате. Продукт реакции отводят из конденсатора, присоединенного к нижнему концу кварцевой трубки и собирают в ловушке, охлаждаемой водой. В результате обработки продукта реакции избыточным количеством воды ангидрид кислоты превращают в кислоту. Количества непрореагировавшего сложного диэфнра н побочных продуктов определяют с помощью газовой хроматографии и анализа инфракрасных спектров поглощения. Описанный выше процесс повторяют при различных температурах и скоростях подачи, применяя в качестве исходного эфира по 20 г метилендиацетата (т. кип. 57-58°С при 9 мм рт. ст.). Полученные результаты приведены в табл. 1. Таблица 1

Реферат

Формула

Комментарии