Устройство газоотводящей скважины для подземной газификации угля и его применение - RU2722912C1

Код документа: RU2722912C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение предусматривает устройство газоотводящей скважины для процесса подземной газификации угля. В частности, настоящее изобретение предусматривает оборудование газоотводящей скважины для извлечения генераторного газа после нагнетания охладителя с целью снижения его температуры в процессе подземной газификации угля. Настоящее изобретение также предусматривает применение оборудования газоотводящей скважины в процессе подземной газификации угля.

Предпосылки создания изобретения

Подземная газификация угля (UCG или ISC) представляет собой процесс, посредством которого угольный пласт преобразуется в генераторный газ (также известный как сырой синтез-газ) путем сжигания и газификации угольных пластов в естественном залегании в присутствии окислителя. Генераторный газ можно использовать для различных применений, включающих производство топлива, производство химикатов и выработку энергии. В условиях возрастающей строгости требований по охране окружающей среды для горнодобывающей промышленности и связанными с этим трудовыми и капитальными издержками технология USG, подходящая для большинства угольных месторождений, несомненно является чрезвычайно привлекательной.

Независимо от того, проводится процесс газификации угля под землей или на поверхности, уголь преобразуется посредством ряда химических реакций, в которых основными газификационными агентами являются H2O и CO2, и основным окислителем является O2:

C+O2 → CO2 (реакция полного окисления)

C+½O2 → CO (реакция частичного окисления)

C+H2O → H2+CO (реакция газификации на паровом дутье)

C+2H2 → CH4 (реакция газификации на водородном дутье)

C+CO2 → 2CO (реакция газификации на дутье диоксидом углерода)

CO+H2O ↔ H2+CO2 (реакция конверсии водяного газа)

CO+3H2 ↔ CH4+H2O (реакция метанизации)

Обычно в процессе UCG в угольном пласте устанавливают подповерхностную систему законченных скважин UCG. Вышеупомянутая система законченных скважин содержит нагнетательную скважину для нагнетания разнообразных агентов, таких как окислитель, газификационный агент, охладитель и т. д.; газоотводящую скважину для извлечения генераторного газа; и другие вспомогательные опорные скважины, при этом внутри нагнетательная скважина, газоотводящая скважина и вспомогательные скважины обычно оснащены обсадной колонной и/или обсадным хвостовиком и соединены в соответствии с требованиями, при этом вспомогательные скважины обычно включают розжиговую скважину, скважину для доставки охладителя, контрольную скважину и защитную скважину. Нагнетательная скважина обычно представляет собой горизонтально направленную скважину. Газоотводящая скважина и вспомогательные скважины обычно могут представлять собой как горизонтальные скважины, так и вертикальные скважины.

Поэтому в ходе процесса UCG наиболее основная система заканчивания скважин состоит из нагнетательной скважины, газоотводящей скважины и по существу горизонтального ствола скважины, которые соединены одна с другой, подлежат заканчиванию посредством обсадной колонны и/или обсадного хвостовика, и обычно называются блоком подземной газификации угля или парой скважин.

В процессе UCG значимые подповерхностные зоны включают зону сжигания, зону газификации и зону пиролиза, при этом зона сжигания обычно проходит из точки нагнетания окислителя и газификационного агента, где уголь сжигается и газифицируется в присутствии окислителя и газификационного агента; ниже по потоку относительно зоны сжигания или радиально вокруг зоны сжигания расположена зона газификации, в которой уголь газифицируется и частично окисляется с образованием генераторного газа; и ниже по потоку относительно зоны газификации расположена зона пиролиза, в которой уголь подвергается пиролизу. Для идеального процесса UCG обычно требуется наличие минимально возможного объема пиролиза. По мере расходования, или газификации, угля в угольном пласте образуется и постепенно увеличивается в размере выгазованное пространство UCG. Наконец, подповерхностное месторождение угля полностью расходуется, и остается только угольная зола.

В процессе UCG получаемый генераторный газ обычно содержит CO, CO2, H2, CH4 и твердые частицы, воду, каменноугольную смолу и углеводород, а также небольшие количества H2S, NH4 , COS и т.д. Конкретный состав вышеупомянутого генераторного газа зависит от множества факторов, в том числе от окислителя (например, воздух, воздух, обогащенный кислородом или чистый кислород), присутствия воды (связанной влаги угольного пласта или воды, попадающей в угольный пласт из окружающих пород), качества угля и параметров процесса (температуры, давления и т.д.).

В процессе UCG, по причине сильно экзотермической сущности процесса газификации, получаемый генераторный газ обычно имеет чрезвычайно высокую температуру, как правило, 700—800oC, и иногда даже до 1000oC. Так как газоотводящая скважина непосредственно вступает в контакт с высокотемпературным генераторным газом, приходится сталкиваться с множеством проблем, вызванных столь высокой температурной и тепловой нагрузкой, в том числе с тепловыми повреждениями, повреждениями, вызванными влажной и высокотемпературной коррозией соответствующих компонентов газоотводящей скважины. Например, если абсолютная высокая температура, такая как 700oC, превышает температуру отказа по превышению предела текучести материала газоотводящей обсадной колонны, она вызывает повреждение газоотводящей скважины; тепловое расширение и/или тепловое удлинение вызывает повреждение обсадной колонны и/или цементного слоя; тепловое расширение вызывает изгиб обсадной колонны газоотводящей скважины; и влажный агрессивный генераторный газ вызывает порчу и повреждение целостности газоотводящей скважины, например, эрозию под действием частиц или эрозию высокоскоростным газом, водородную хрупкость или вызываемое водородом растрескивание, язвенную коррозию под действием хлорид-ионов, сульфидное (H2S) коррозионное растрескивание под напряжением, коррозию под действием CO2 и гальваническую коррозию разнородных металлов.

Таким образом, что касается оборудования газоотводящей скважины, используемого в процессе UCG, если бы оно было способно лучше справляться с высокотемпературным влажным агрессивным генераторным газом, оно было бы способно препятствовать и уменьшать различные проблемы, которые могут возникать, и/или позволять регенерировать и повторно использовать некоторые из компонентов после герметизации или ликвидации, что, несомненно, чрезвычайно выгодно.

В документе AU 2014100615 предусмотрены способ и устройство охлаждения генераторного газа, полученного в процессе UCG, в которых температуру генераторного газа снижают для изменения физических и/или химических свойств генераторного газа перед достижением им газоотводящей скважины. Поток охладителя нагнетается в поток генераторного газа, главным образом, через вспомогательную скважину, расположенную ниже по потоку относительно рабочей зоны газификации и выше по потоку относительно газоотводящей скважины с целью снижения температуры генераторного газа от приблизительно 500—1200°C до приблизительно 200—400°C. Очевидно, что в патенте используется вспомогательная скважина для нагнетания потока охладителя с целью охлаждения генераторного газа, и по причине существования отдельной вспомогательной скважины данная конструкция, несомненно, является дорогостоящей и относительно сложной по структуре.

Таким образом, в процессе UCG известного уровня техники оборудование газоотводящей скважины по-прежнему нуждается в усовершенствовании, в особенности в том, каким образом действовать в отношении высокотемпературного влажного агрессивного генераторного газа, образующегося при газификации.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В виду известного уровня техники, в настоящем изобретении предусматривается устройство газоотводящей скважины для процесса подземной газификации угля. В частности, в настоящем изобретении предусматривается оборудование газоотводящей скважины для извлечения генераторного газа после нагнетания охладителя с целью снижения его температуры в процессе UCG. В настоящем изобретении также предусматривается способ эксплуатации оборудования газоотводящей скважины в процессе UCG.

В настоящем изобретении предусматривается устройство газоотводящей скважины для процесса UCG. Газоотводящая скважина содержит устье скважины, обсадную колонну, газоотводящий трубопровод, трубопровод охладителя и контрольно-измерительную систему, расположенную в обсадной колонне, при этом:

вышеупомянутая обсадная колонна используется для усиления и герметизации ствола газоотводящей скважины, и является соединенной резьбовыми соединениями; обсадная колонна закреплена внутри ствола газоотводящей скважины с использованием цементного слоя;

вышеупомянутый газоотводящий трубопровод используется для извлечения генераторного газа, образующегося при газификации, из газоотводящей скважины на поверхность и содержит на конце перфорированную секцию;

вышеупомянутый трубопровод охладителя используется для нагнетания охладителя в газоотводящую скважину с целью охлаждения генераторного газа, образующегося при газификации, и на конце соединяется с патрубком охладителя;

вышеупомянутая контрольно-измерительная система проходит вниз от устья скважины и является закрепленной возле начала перфорированной секции на конце газоотводящего трубопровода. Она содержит датчики температуры, давления и акустические датчики, установленные внутри защитного трубопровода; и

вышеупомянутое устье скважины содержит газонепроницаемую герметизацию обсадной колонны и измерительные отверстия с арматурой для эксплуатации под давлением для контрольно-измерительной системы, выпускное отверстие для генераторного газа для газоотводящего трубопровода, выпускные отверстия кольцевого пространства обсадной колонны для обсадной колонны и впускные отверстия для охладителя для трубопровода охладителя;

Ниже по потоку относительно патрубка охладителя расположена зона быстрого охлаждения генераторного газа, в которой генераторный газ, образующийся при газификации, охлаждается охладителем, распыляемым через патрубок охладителя. Необходимым условием является то, чтобы расширение, вызываемое ожидаемым тепловым эффектом и/или гравитационным эффектом и/или удлинением, не оказывало влияния на свободу самих компонентов и относительное расположение компонентов.

В настоящем изобретении также предусматривается способ UCG, при котором в подповерхностном угольном пласте создают систему законченных скважин для UCG, при этом в настоящем изобретении используют газоотводящую скважину, причем охладитель нагнетают в газоотводящую скважину через трубопровод охладителя с целью быстрого охлаждения генераторного газа, образующегося при газификации, и быстро охлажденный генераторный газ извлекают на поверхность через газоотводящий трубопровод. Вышеупомянутый охладитель могут выбрать из воды, пара, диоксида углерода, инертных газов или жидкостей и охлажденного генераторного газа, имеющего комнатную температуру. Расход нагнетания охладителя должен быть достаточным для обеспечения скважинной температуры ниже заданного значения.

Согласно настоящему изобретению трубопровод охладителя включен в газоотводящую скважину, за счет чего высокотемпературный генераторный газ, образующийся при газификации, могут мгновенно охлаждать путем нагнетания охладителя в газоотводящую скважину в процессе UCG. Например, за счет управления расходом охладителя генераторный газ можно охладить от начальной температуры, составляющей приблизительно 700—1000°C, до менее чем 400 °C, что значительно уменьшает последующую тепловую нагрузку на газоотводящую скважину, в особенности на газоотводящий трубопровод, улучшает условия эксплуатации и повышает срок эксплуатации газоотводящей скважины. Наконец, это может повышать надежность и безопасность процесса UCG, что привносит улучшения в известный уровень техники.

В дополнение, согласно настоящему изобретению эксплуатация устройства газоотводящей скважины является более безопасной и более управляемой за счет оптимизации конструкции, выбора материалов и применения компонентов для газоотводящей скважины и применения самой газоотводящей скважины. Большинство компонентов, таких как устье скважины, газоотводящий трубопровод, трубопровод охладителя и контрольно-измерительная система, могут быть полностью или частично регенерированы и повторно использованы после вывода процесса UCG из эксплуатации. Это, таким образом, снижает стоимость оборудования для процесса UCG и привносит развитие в известный уровень техники.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение дополнительно описано ниже со ссылкой на сопроводительные графические материалы, в которых:

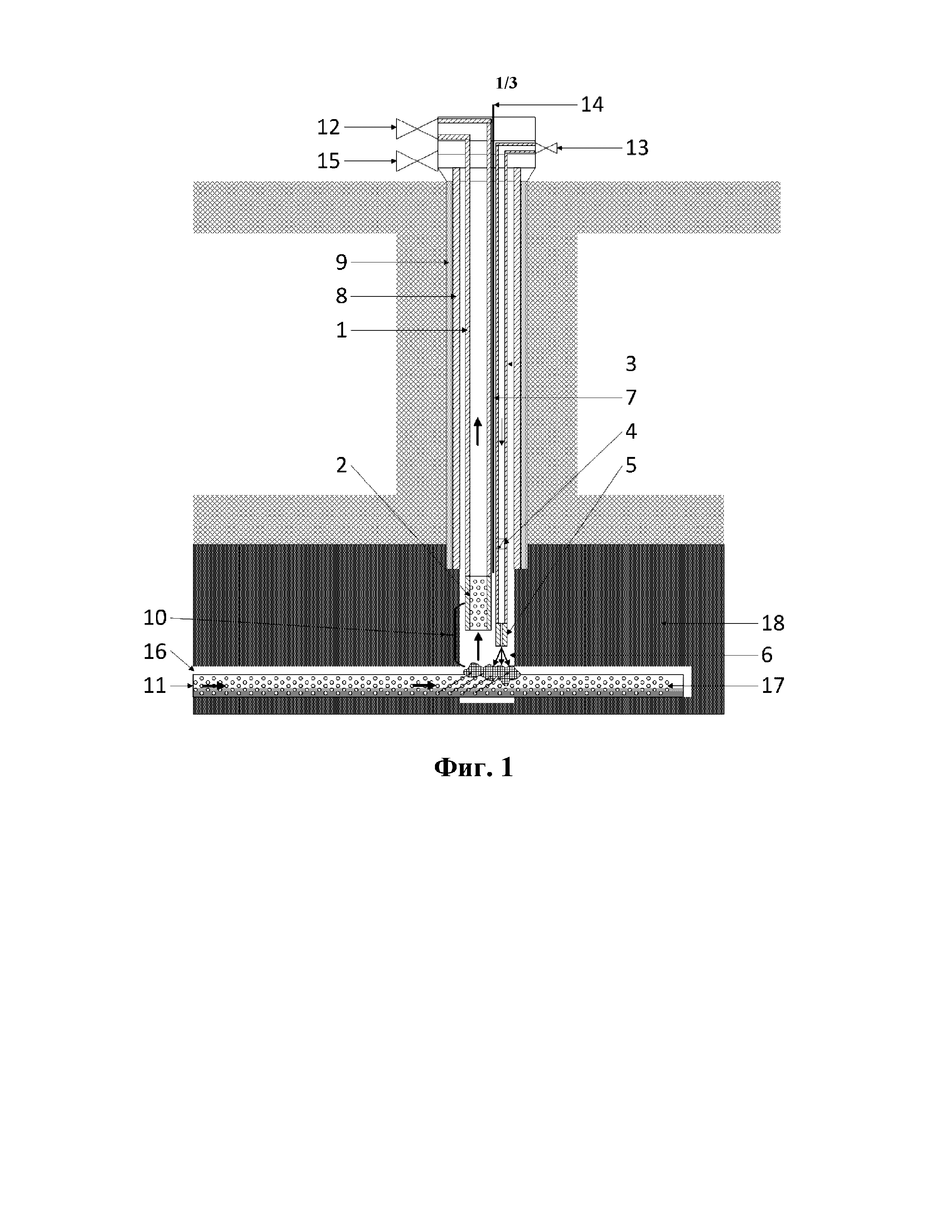

на фиг. 1 показан вид в поперечном сечении подповерхностной части варианта осуществления устройства газоотводящей скважины согласно настоящему изобретению, в котором газоотводящая скважина представляет собой вертикальную газоотводящую скважину, при этом зона быстрого охлаждения генераторного газа расположена в нижней части газоотводящей скважины;

на фиг. 2 показан вид в поперечном сечении подповерхностной части другого варианта осуществления устройства газоотводящей скважины согласно настоящему изобретению, в котором газоотводящая скважина представляет собой горизонтальную направленную скважину, при этом зона быстрого охлаждения генераторного газа расположена на конце свободной, незацементированной секции обсадной колонны газоотводящей скважины, причем в перфорированной секции газоотводящего трубопровода расположена перегородка для улучшения контакта между генераторным газом и охладителем и их смешивания; и

на фиг. 3 показан вид в поперечном сечении подповерхностной части другого варианта осуществления устройства газоотводящей скважины согласно настоящему изобретению, в котором газоотводящая скважина представляет собой горизонтально направленную газоотводящую скважину, при этом зона быстрого охлаждения генераторного газа расположена на конце свободной, незацементированной секции обсадной колонны газоотводящей скважины и находится в зазоре между перфорированной секцией газоотводящей скважины и перфорированной секцией обсадного хвостовика газоотводящей скважины.

На фигурах подобные ссылочные позиции относятся к подобным деталям. В частности, ссылочные позиции, приведенные на соответствующих фигурах, имеют следующие значения:

1. Газоотводящий трубопровод; 2. Перфорированная секция газоотводящего трубопровода; 3. Трубопровод охладителя; 4. Обратный клапан; 5. Патрубок охладителя; 6. Охладитель; 7. Контрольно-измерительная система; 8. Обсадная колонна газоотводящей скважины; 9. Высокотемпературный цемент; 10. Зона быстрого охлаждения генераторного газа; 11. Генераторный газ из зоны газификации; 12. Выпускное отверстие газоотводящего трубопровода; 13. Впускное отверстие для охладителя; 14. Отверстие контрольно-измерительной системы; 15. Выпускное отверстие кольцевого пространства обсадной колонны газоотводящей скважины; 16. Буровая скважина нагнетательной скважины в угольном пласте; 17. Перфорированная секция обсадного хвостовика нагнетательной скважины; 18. Угольный пласт; 19. Перегородка (расположена в перфорированной секции газоотводящего трубопровода и направляет генераторный газ в газоотводящий трубопровод после прохождения через зону быстрого охлаждения генераторного газа); 20. Незацементированная, свободная секция обсадной колонны газоотводящей скважины; 21. Буровая скважина газоотводящей скважины в угольном пласте; 22. Зазор между перфорированной секцией газоотводящего трубопровода и перфорированной секцией обсадного хвостовика газоотводящей скважины (т.е. зона охлаждения генераторного газа в зазоре); 23. Перфорированная секция обсадного хвостовика газоотводящей скважины.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем изобретении предусматривается устройство газоотводящей скважины для процесса подземной газификации угля. В частности, в настоящем изобретении предусматривается оборудование газоотводящей скважины для извлечения генераторного газа после нагнетания охладителя с целью снижения его температуры в процессе UCG. В настоящем изобретении также предусматривается способ эксплуатации оборудования газоотводящей скважины в процессе UCG.

Согласно настоящему изобретению предусматривается устройство газоотводящей скважины для процесса UCG. Газоотводящая скважина содержит устье скважины, обсадную колонну, газоотводящий трубопровод, трубопровод охладителя и контрольно-измерительную систему, расположенную в обсадной колонне, при этом:

вышеупомянутая обсадная колонна используется для усиления и герметизации ствола газоотводящей скважины и является соединенной резьбовыми соединениями; обсадная колонна закреплена внутри ствола газоотводящей скважины с использованием цементного слоя;

вышеупомянутый газоотводящий трубопровод используется для извлечения генераторного газа, образующегося при газификации, из газоотводящей скважины на поверхность и содержит на конце перфорированную секцию;

вышеупомянутый трубопровод охладителя используется для нагнетания охладителя в газоотводящую скважину с целью охлаждения генераторного газа, образующегося при газификации, и соединяется на конце с патрубком охладителя;

вышеупомянутая контрольно-измерительная система проходит вниз от устья скважины и является закрепленной возле начала перфорированной секции на конце газоотводящего трубопровода. Она содержит датчики температуры, давления и акустические датчики, установленные внутри защитного трубопровода; и

вышеупомянутое устье скважины содержит газонепроницаемую герметизацию обсадной колонны и измерительные отверстия с арматурой для эксплуатации под давлением для контрольно-измерительной системы, выпускное отверстие для генераторного газа для газоотводящего трубопровода, выпускные отверстия кольцевого пространства обсадной колонны для обсадной колонны и впускные отверстия для охладителя для трубопровода охладителя;

ниже по потоку относительно патрубка охладителя расположена зона быстрого охлаждения генераторного газа, в которой генераторный газ, образующийся при газификации, охлаждается охладителем, распыляемым через патрубок охладителя. Необходимым условием является то, чтобы расширение, вызываемое ожидаемым тепловым и/или гравитационным эффектом, и/или удлинением, не оказывало влияния на свободу самих компонентов и относительное расположение компонентов.

Согласно настоящему изобретению также предусматривается способ UCG, при котором в подповерхностном угольном пласте создают систему законченных скважин для UCG, при этом в настоящем изобретении используют газоотводящую скважину, причем охладитель нагнетают в газоотводящую скважину через трубопровод охладителя с целью быстрого охлаждения генераторного газа, образующегося при газификации, и быстро охлажденный генераторный газ извлекают на поверхность через газоотводящий трубопровод. Вышеупомянутый охладитель может быть выбран из воды, пара, диоксида углерода, инертных газов или жидкостей и охлажденного генераторного газа, имеющего комнатную температуру. Расход нагнетания охладителя должен быть достаточным для обеспечения скважинной температуры ниже заданного значения.

Вышеупомянутая газоотводящая скважина согласно настоящему изобретению представляет собой вертикальную газоотводящую скважину или горизонтально направленную газоотводящую скважину. Для двух указанных типов газоотводящих скважин основные компоненты в основном являются одинаковыми, однако, некоторые части могут иметь некоторые различия в частных деталях конструкции.

В дополнение, обработанный газ в газоотводящей скважине имеет высокую температуру, является влажным и агрессивным генераторным газом, образующимся в процессе UCG, и, таким образом, вся газоотводящая скважина и ее компоненты находятся в основном при данной высокой температуре и в условиях влажного и агрессивного газа. Помимо выбора материала со стойкостью к высоким температурам и влажной коррозии при конструировании компонентов газоотводящей скважины следует учитывать потенциальные изменения размера из-за тепловых эффектов (таких как тепловое расширение и/или тепловое удлинение) и/или гравитационных эффектов (таких как подвесной груз), например оставляя пространство для расширения и/или допуск на удлинение.

Кроме того, поскольку в настоящем изобретении полностью оптимизирована конструкция, выбор материалов и применение компонентов газоотводящей скважины, большинство компонентов после вывода процесса UCG из эксплуатации может быть полностью или частично регенерировано и повторно использовано, что является преимуществом газоотводящей скважины согласно настоящему изобретению.

Согласно настоящему изобретению вышеупомянутая обсадная колонна проходит от устья скважины в угольный пласт и представляет собой наружную обсадную колонну газоотводящей скважины, в которой размещен газоотводящий трубопровод, трубопровод охладителя и контрольно-измерительная система газоотводящей скважины; резьбовые муфты обсадной колонны и цементные сцепляющие слои должны подходить для высокотемпературных скважинных условий в газоотводящих скважинах, поэтому требуются высокотемпературная газонепроницаемая резьбовая обсадная колонна, муфты и высокотемпературный цемент. В дополнение, между внутренней стенкой обсадной колонны и всеми колоннами труб присутствует кольцевое пространство, при этом в ходе розжига кольцевое пространство обычно продувают таким инертным газом, как азот, во избежание попадания обратных потоков скважинных текучих веществ, таких как генераторные газы и/или охладитель. При нештатной работе кольцевое пространство обсадной колонны может быть использовано в качестве канала сброса давления для всей системы скважин. В этот момент такие скважинные текучие вещества, как генераторный газ, могут течь через кольцевое пространство для выхода на поверхность, что приводит к сбросу и ослаблению давления во всей системе скважин во избежание подвергания формации/угольного пласта избыточному давлению.

Согласно настоящему изобретению материал обсадной колонны обычно выбирают на основе высокотемпературного, влажного и агрессивного газа, с которым вступает в контакт внутреннее кольцевое пространство обсадной колонны при его использовании в качестве канала сброса в случае нештатной работы. Стойкость к высокотемпературному, влажному и агрессивному газу требуется для обеспечения целостности всей системы скважин в период эксплуатации, при этом период эксплуатации включает отключение, вывод из эксплуатации и съем оборудования, тампонирование и ликвидацию скважин. Внутренний диаметр обсадной колонны в целом должен быть достаточным для вмещения газоотводящего трубопровода, трубопровода охладителя и контрольно-измерительных систем с соответствующим допуском на тепловое расширение колонн труб. Например, если наружный диаметр газоотводящего трубопровода составляет 4,5 дюйма, наружный диаметр трубопровода охладителя составляет 2 дюйма и наружный диаметр защитного трубопровода контрольно-измерительной системы составляет 0,75 дюйма, внутренний диаметр обсадной колонны может составлять 9,625 дюйма. Кроме того, дополнительные наружные обсадные колонны, такие как направляющая обсадная колонна, кондукторная обсадная колонна и промежуточная обсадная колонна, используются для дополнительного повышения прочности и герметизации ствола скважины в соответствии с характеристиками формации, например со свойствами водоносного слоя и/или пористостью формации. Обычно толщина стенки вышеупомянутых обсадных колонн должна удовлетворять требованиям операций бурения и заканчивания, и стенка должна быть выполнена с возможностью выдерживания давлений выше литостатического давления.

Согласно настоящему изобретению для вертикальной газоотводящей скважины вышеупомянутая обсадная колонна обычно проходит от поверхности с цементным сцеплением с формацией до кровли угольного пласта. В этом случае полная длина газоотводящей скважины включает обсадную колонну и слой цемента, сцепленный с формацией. Для горизонтально направленной газоотводящей скважины вышеупомянутая обсадная колонна обычно проходит с цементным сцеплением с формацией от поверхности до горизонтального положения в угольном пласте или положения, параллельного подошве угольного пласта для наклонных пластов. За ней в газоотводящей скважине следует незацементированная, свободная секция обсадной колонны. Наконец, имеется не содержащая обсадной колонны секция буровой скважины, проходящая от конца газоотводящей скважины.

Вышеупомянутое устье скважины согласно настоящему изобретению представляет собой внешнюю границу газоотводящей скважины. Обычно оно соединено резьбой с обсадной колонной посредством графитовой прокладки для образования газонепроницаемой герметизации с обсадной колонной и для обеспечения газонепроницаемости газоотводящей скважины, при этом устье скважины содержит измерительное отверстие с арматурой для эксплуатации под давлением для контрольно-измерительной системы, выпускное отверстие для генераторного газа для газоотводящего трубопровода, выпускное отверстие кольцевого пространства обсадной колонны для обсадной колонны и впускное отверстие для охладителя для трубопровода охладителя. Данные компоненты газоотводящей скважины объединены в устье скважины и соединены через устье скважины с наземными объектами.

Устье скважины согласно настоящему изобретению обычно представляет собой устье скважины с высокой температурой и под высоким давлением для адаптации к условиям эксплуатации скважины с высокой температурой и под высоким давлением. Например, номинальная мощность устья скважины по давлению должна быть рассчитана на соответствие по меньшей мере литостатическому давлению и рабочей температуре, обычно составляющей 180—350 °C. Материал оборудования обычно должен быть стойким к эрозии под действием твердых частиц, к высокой температуре и влажным агрессивным газовым средам. Устье скважины обычно может быть снято по окончании срока эксплуатации газоотводящей скважины (например, после тампонирования скважины или ликвидации скважины) и может быть повторно использовано после такой дополнительной обработки, как восстановление.

Контрольно-измерительная система согласно настоящему изобретению используется для контроля таких относящихся к газоотводящей скважине сигналов, как температура, давление и акустические волны, и для отправки измеренных сигналов обратно в систему управления в устье скважины и сохранения данных в базе данных, при этом соответствующие датчики температуры, давления и акустические датчики обычно устанавливают внутри защитного трубопровода, а затем вводят в скважинную область.

В скважинной области контрольно-измерительная система обычно крепится к газоотводящему трубопроводу, например, обычно возле начала перфорированной секции газоотводящего трубопровода. В данном случае контрольно-измерительная система расположена ниже по потоку относительно зоны быстрого охлаждения генераторного газа, что приводит к тому, что измеренная температура представляет собой температуру генераторного газа после охлаждения. Обычно измеренная температура должна находиться в диапазоне заданных температур, составляющем 300—350 °C. В дополнение, по причине использования защитного трубопровода, после завершения процесса UCG контрольно-измерительная система обычно может быть регенерирована и повторно использована.

Датчики температуры, давления и акустически датчики согласно настоящему изобретению могут представлять собой распределенные сенсорные волокна на основе оптической временной рефлектометрии (OTDR), посредством которых можно получать соответствующие кривые температуры, давления и акустические кривые для контроля газоотводящей скважины и управления процессом UCG. В качестве альтернативы или дополнения, датчик температуры может представлять собой биметаллический двойной зонд термопары типа К в оболочке.

Функции датчиков температуры, давления и акустических датчиков в контрольно-измерительной системе согласно настоящему изобретению описываются следующим образом:

датчик температуры осуществляет текущий контроль распределения температуры в газоотводящей скважине, при этом: целевой измерительный пункт на газоотводящем трубопроводе предназначен для измерения температуры возле начала перфорированной секции газоотводящего трубопровода (температуры охлажденного генераторного газа, поступающего в газоотводящий трубопровод из расположенной ниже по потоку зоны быстрого охлаждения генераторного газа), которая обычно используется для управления расходом охладителя с целью обеспечения нахождения указанной температуры ниже заданного значения (обычно 300—350oC); температура газоотводящей скважины соответствует температуре генераторного газа в газоотводящем трубопроводе и кольцевом пространстве обсадной колонны, что также можно использовать для управления расходом охладителя. Например, температурой устья скважины можно управлять так, чтобы она была ниже заданного значения (обычно 180—350oC), путем увеличения расхода охладителя; в дополнение, в системе безопасности могут быть использованы как целевая температура в измерительном пункте на газоотводящем трубопроводе, так и температура устья газоотводящей скважины. Если измеренная температура превышает заданные для нее значения (обычно 300—350oC и 180—350oC соответственно), нагнетание окислителя может быть немедленно прекращено с целью остановки процесса газификации.

Датчик давления используется для текущего контроля распределения давления в газоотводящей скважине. Также он может быть использован для обнаружения вызванного подземными давлениями повреждения защитного трубопровода контрольно-измерительной системы. В дополнение, поскольку давление в устье скважины всегда ниже скважинного давления, сигнал давления в устье скважины может быть использован в качестве указателя скважинного давления газоотводящего трубопровода и давления кольцевого пространства обсадной колонны.

Акустические датчики используются для текущего контроля скважинных условий в газоотводящей скважине, таких как неожиданные ситуации, в том числе повреждения обсадной колонны или газоотводящего трубопровода (например, растрескивание, изгиб и т.д.), перекрытие газоотводящего трубопровода из-за наличия твердых частиц, осадков жидкостей и т.д., с целью своевременного ответа на эти события при помощи возможностей обработки.

Вышеупомянутая контрольно-измерительная система обычно соединена через контрольно-измерительное отверстие в устье скважины с использованием арматуры для эксплуатации под давлением. В дополнение, контрольно-измерительное оборудование устья скважины, составляющее часть системы управления устьем скважины, может содержать локальную приборную панель для обеспечения текущего контроля скважинных условий в газоотводящей скважине по-прежнему даже тогда, когда другие системы отключены, за счет чего обеспечивается возможность эксплуатации газоотводящей скважины и ее нахождение под контролем.

Вышеупомянутый газоотводящий трубопровод согласно настоящему изобретению соединен с газоотводящей скважиной посредством подвески в устье скважины. Конкретнее, газоотводящий трубопровод является свободно подвешенным в центре подвески в устье скважины для переноса генераторного газа из газоотводящей скважины на поверхность. При нормальной эксплуатации этот путь прохождения потока генераторного газа на поверхность является основным.

Образующийся в процессе UCG генераторный газ даже после быстрого охлаждения по-прежнему представляет собой высокотемпературный и влажный агрессивный газ. В настоящем изобретении в качестве пути прохождения потока генераторного газа используется газоотводящий трубопровод, позволяющий избежать непосредственного контакта между внутренней стенкой обсадной колонны и высокотемпературным, влажным и агрессивным генераторным газом, что до некоторой степени защищает обсадную колонну. Однако это также ведет к появлению высоких требований к выбору материала для газоотводящего трубопровода. В частности, материал газоотводящего трубопровода должен выдерживать условия высокотемпературного и влажного агрессивного газа. Эта агрессивные условия включают, например, высокотемпературную водородную коррозию, коррозионное растрескивание под напряжением (водородная хрупкость, или вызываемое водородом растрескивание, сульфидное коррозионное растрескивание под напряжением (H2S, COS и т.д.), хлоридное коррозионное растрескивание под напряжением (HCl и т.д.)), кислотную газовую коррозию (CO2 , H2S, H2SO4, HCl и т.д.), коррозию в точке росы, коррозию под действием хлорида аммония и гидросульфата аммония, сероводородную коррозию, коррозию при науглероживании, гальваническую коррозию разнородных металлов и эрозию, вызываемую твердыми частицами и/или высокоскоростными газами; кроме того, поскольку газоотводящий трубопровод свободно подвешен в условиях высокой температуры, при его конструировании для обеспечения свободы газоотводящего трубопровода и предотвращения изгиба, для относительного проектного расположения между газоотводящим трубопроводом и другими компонентами, а также для обеспечения относительного расположения между патрубком охладителя и перфорированной секцией газоотводящего трубопровода следует учитывать изменения длины газоотводящего трубопровода, вызываемые тепловыми и/или гравитационными эффектами. Поскольку в газоотводящем трубопроводе используются высококачественные материалы, стойкие к температуре и коррозии, газоотводящий трубопровод согласно настоящему изобретению в целом выполнен с возможностью регенерации и повторного использования после завершения процесса UCG.

В дополнение, в конструкции газоотводящего трубопровода согласно настоящему изобретению внутренний диаметр газоотводящего трубопровода обычно определяют на основе максимального расхода генераторного газа (т.е. соответствующего расхода генераторного газа при максимальном расходе нагнетания окислителя) и соответствующих требований максимально быстрого охлаждения генераторного газа. Максимальный расход представляет максимальную производительность соответствующего процесса UCG; при условии успешной самоподдержки веса трубопровода, соблюдения требований скважинной эксплуатации и максимального расчетного давления минимальную толщину стенки газоотводящего трубопровода выбирают на основе величины стандартного наружного диаметра и веса газоотводящего трубопровода; минимальный расход генераторного газа в эксплуатационном режиме отключения (т.е. расход соответствующего генераторного газа при минимальном расходе нагнетания окислителя) предназначен для обеспечения того, чтобы расход генераторного газа являлся достаточным для увлечения жидких и твердых примесей к поверхности и для предотвращения перекрытия газоотводящего трубопровода. Минимальный расход генераторного газа представляет наименьшую производительность UCG в эксплуатационном режиме отключения.

Согласно настоящему изобретению конец газоотводящего трубопровода обычно представляет собой перфорированную секцию, способствующую попаданию генераторного газа в газоотводящий трубопровод для последующей его транспортировки на поверхность. Длина перфорированной секции на конце газоотводящего трубопровода обычно составляет приблизительно 1—4 полных длин трубы. Диаметр отверстий на перфорированной секции может составлять 5—35 мм, предпочтительно 10—25 мм. Эти отверстия могут быть распределены со ступенчатым интервалом с общей площадью живого сечения отверстий 5—35 %, предпочтительно 10—30 % общей площади стенки перфорированной секции.

Вышеупомянутый трубопровод охладителя согласно настоящему изобретению также соединен с газоотводящей скважиной посредством подвески в устье скважины. В частности, трубопровод охладителя является свободно подвешенным параллельно газоотводящему трубопроводу в эксцентрическом положении подвески нагнетательного трубопровода в устье скважины для нагнетания охладителя в газоотводящую скважину с целью охлаждения генераторного газа, образующегося при газификации, при этом на конце трубопровода охладителя закреплен патрубок охладителя.

Согласно настоящему изобретению внутренний диаметр вышеупомянутого трубопровода охладителя обычно определяют на основе расхода охладителя и соответствующих требований конструктивной целостности. Материалом трубопровода охладителя обычно является нержавеющая сталь или более высококачественный материал, стойкий к коррозии. Таким образом, по окончании процесса UCG трубопровод охладителя также может быть регенерирован и повторно использован.

Согласно настоящему изобретению на вышеупомянутом трубопроводе охладителя может быть установлен один или более обратных клапанов, предотвращающих обратное втекание газа в трубопровод охладителя, при этом несколько обратных клапанов используются, главным образом, в качестве резервных клапанов. Вышеупомянутый обратный клапан обычно имеет диапазон давлений открытия клапана, которые могут быть использованы для поддержания давления в трубопроводе охладителя и, одновременно, для обеспечения сброса давления в зоне быстрого охлаждения генераторного газа при повышении давления в трубопроводе охладителя. С целью защиты обратного клапана, например, во избежание нарушения его целостности, положение обратного клапана обычно находится в низкотемпературной области обсадной колонны газоотводящей скважины, например, между устьем скважины и перфорированной секцией газоотводящего трубопровода. Вышеупомянутый обратный клапан может относиться к любому типу обратных клапанов, известных специалистам в данной области техники, таким как пружинный шарнирный клапан, шаровой пружинный клапан и т.д.

Патрубок охладителя согласно настоящему изобретению на конце вышеупомянутого трубопровода охладителя находится ниже по потоку относительно зоны быстрого охлаждения генераторного газа. Патрубок охладителя выполнен с возможностью нагнетания охладителя в зону быстрого охлаждения генераторного газа, что в результате приводит к достаточному охлаждению генераторного газа за счет вступления в контакт с охладителем и смешивания с ним перед попаданием в газоотводящий трубопровод. В дополнение, следует подчеркнуть, что для обеспечения эффективного нагнетания охладителя во всю находящуюся ниже по потоку зону быстрого охлаждения генераторного газа с целью охлаждения генераторного газа при определении положения патрубка охладителя необходимо учитывать изменения относительного расположения патрубка охладителя и других компонентов, вызванные тепловыми и/или гравитационными эффектами.

В частности, согласно настоящему изобретению, начиная от устья скважины, в вертикальной газоотводящей скважине вышеупомянутый патрубок охладителя расположен ниже перфорированной секции газоотводящего трубопровода; а в горизонтально направленной газоотводящей скважине патрубок охладителя расположен на конце газоотводящего трубопровода в перфорированной секции.

Вышеупомянутый патрубок охладителя согласно настоящему изобретению может относиться к любому типу патрубков, известных специалистам в данной области техники, или может иметь специальную конструкцию. Например, он может представлять собой одноотверстный патрубок или многоотверстный патрубок. Диаметр каждого отверстия в патрубке обычно больше или равен 5 мм для предотвращения перекрытия патрубка, вызванного загрязнением и т.п., при этом предпочтительным является многоотверстный патрубок, и множество отверстий на многоотверстном патрубке может быть распределено по центру и по периферии. Отверстия на внешней периферии могут быть параллельны центральному отверстию, и тогда нагнетаемый охладитель является узко сосредоточенным в зоне быстрого охлаждения генераторного газа; или отверстия на внешней периферии могут отклоняться наружу под таким углом к центральном отверстию, как 5—35o, предпочтительно 8—20o. Таким образом, нагнетаемый охладитель может попадать в зону быстрого охлаждения генераторного газа с большим охватом. При данном специально выбранном или сконструированном патрубке охладителя охладитель может лучше вступать в контакт с генераторным газом и смешиваться с ним для обеспечения возможности быстрого охлаждения генераторного газа до целевой температуры.

Охладитель согласно настоящему изобретению может относиться к любому типу охладителей, известных специалистам в данной области техники. Обычно охладитель выбирают на основе экономичности и удобства обработки генераторного газа ниже по потоку. Например, охладитель может быть выбран из воды, пара, диоксида углерода, инертного газа или жидкости, охлажденного генераторного газа, имеющего комнатную температуру, и т.д. Расходом нагнетания вышеупомянутого охладителя обычно управляют посредством ожидаемой температуры охлажденного генераторного газа. Иначе говоря, расход нагнетания вышеупомянутого охладителя должен быть достаточным для снижения температуры генераторного газа ниже заданной температуры, которая обычно составляет 300—350oC.

Согласно настоящему изобретению, если в качестве растворителя используется вода и/или диоксид углерода, они могут быть извлечены и обработаны на поверхности при помощи процесса разделения, и извлеченный охладитель может впоследствии снова нагнетаться в газоотводящую скважину. Иными словами, может быть достигнута регенерация охладителя, за счет чего сокращаются эксплуатационные расходы процесса UCG.

В дополнение, согласно настоящему изобретению в качестве охладителя может быть использован охлажденный генераторный газ, имеющий комнатную температуру. В данном случае, для целей быстрого охлаждения присутствует большой объем доступного генераторного газа, а также в генераторный газ совершенно не вносятся внешние примеси. Таким образом, это значительно упрощает процесс обработки генераторного газа ниже по потоку, что является чрезвычайно выгодным для всего процесса UCG.

Согласно настоящему изобретению, если зона быстрого охлаждения генераторного газа расположена ниже по потоку относительно патрубка охладителя на конце трубопровода охладителя, в зоне быстрого охлаждения генераторного газа охладитель вступает в контакт с генераторным газом и смешивается с ним, что приводит к понижению температуры генераторного газа. Обычно она может быть понижена с первоначальной температуры 700—1000oC до приблизительно 400oC. Затем охлажденный генераторный газ транспортируется на поверхность по газоотводящему трубопроводу.

Для эффективного охлаждения генераторного газа в разных условиях зона быстрого охлаждения генераторного газа согласно настоящему изобретению предусмотрена с различными компоновками для газоотводящих скважин разных типов. В дополнение, следует подчеркнуть, что для обеспечения того, чтобы свободное перемещение газоотводящего трубопровода и его расположение относительного других компонентов по-прежнему удовлетворялись в присутствии расширения и/или удлинения газоотводящего трубопровода, в конструкции газоотводящей скважины, особенно в конструкции самого газоотводящего трубопровода и его расположении относительно других компонентов в газоотводящей скважине, необходимо учитывать расширение и/или удлинение, вызванное тепловыми и/или гравитационными эффектами.

Согласно настоящему изобретению для вертикальной газоотводящей скважины, начиная от устья скважины, обсадная колонна проходит в угольный пласт возле кровли пласта с цементным сцеплением с формацией. Длина перфорированной секции газоотводящего трубопровода составляет приблизительно 2—3 полных длин трубы. Патрубок охладителя расположен под перфорированной секцией газоотводящего трубопровода, и, таким образом, зона быстрого охлаждения генераторного газа расположена ниже по потоку относительно патрубка охладителя и в основном расположена в нижней части газоотводящей скважины и пересекается с перфорированной секцией обсадного хвостовика нагнетательной скважины. В данном случае охладитель транспортируется по трубопроводу охладителя и распыляется патрубком охладителя в зону быстрого охлаждения генераторного газа. Генераторный газ из зоны газификации втекает в зону быстрого охлаждения генераторного газа через перфорированную секцию обсадного хвостовика нагнетательной скважины. Затем охладитель вступает в контакт с генераторным газом и смешивается с ним в зоне быстрого охлаждения генераторного газа с целью охлаждения генераторного газа, и охлажденный генераторный газ транспортируется на поверхность по газоотводящему трубопроводу.

Согласно настоящему изобретению в горизонтально направленной газоотводящей скважине вышеупомянутая зона быстрого охлаждения генераторного газа обычно расположена в незацементированной, свободной секции обсадной колонны газоотводящей скважины. С незацементированной, свободной секцией обсадной колонны газоотводящей скважины соединена не содержащая обсадной колонны секция буровой скважины в угольном пласте. Вышеупомянутая не содержащая обсадной колонны секция буровой скважины в угольном пласте, в которой установлена перфорированная секция газоотводящего хвостовика, обычно проходит к концу газоотводящей скважины. Перфорированная секция газоотводящего хвостовика обычно используется для создания опоры для не содержащей обсадной колонны секции буровой скважины в угольном пласте с целью предотвращения обрушения угольного пласта и перекрытия пути прохождения потока UCG. Перфорированная секция газоотводящего хвостовика пересекается на конце газоотводящей скважины с перфорированной секцией обсадного хвостовика нагнетательной скважины. Таким образом, генераторный газ из зоны газификации протекает через перфорированную секцию обсадного хвостовика нагнетательной скважины, а затем втекает в перфорированную секцию обсадного хвостовика газоотводящей скважины. Затем он попадает в зону быстрого охлаждения генераторного газа, вступая в контакт с охладителем и смешиваясь с ним. В конечном итоге, охлажденный генераторный газ доставляется на поверхность по газоотводящему трубопроводу.

Согласно настоящему изобретению перфорированная секция обсадного хвостовика газоотводящей скважины в не содержащей обсадной колонны секции буровой скважины в угольном пласте является в своей основе расходуемой и будет сгорать в процессе газификации в направлении от угольного пласта к газоотводящей скважине. Таким образом, выбор материала не является важным. Обычно выбирают трубопровод из углеродистой стали.

Кроме того, согласно настоящему изобретению в горизонтально направленной газоотводящей скважине присутствуют две компоновки зоны быстрого охлаждения генераторного газа в незацементированной, свободной секции обсадной колонны газоотводящей скважины. В частности, они представляют собой зону быстрого охлаждения на перегородке и зону быстрого охлаждения в зазоре.

Согласно настоящему изобретению в зоне быстрого охлаждения генераторного газа горизонтально направленной газоотводящей скважины при установке зоны быстрого охлаждения на перегородке вышеупомянутая перфорированная секция газоотводящего трубопровода начинается от незацементированной, свободной секции обсадной колонны газоотводящей скважины до не содержащей обсадной колонны секции буровой скважины в угольном пласте и соединяется с перфорированной секцией обсадного хвостовика газоотводящей скважины в не содержащей обсадной колонны секции буровой скважины в угольном пласте, при этом перегородка установлена в перфорированной секции газоотводящего трубопровода, предпочтительно на расстоянии приблизительно 1—2 полных длин трубы от конца перфорированной секции газоотводящего трубопровода. Таким образом, может быть усилен контакт между генераторным газом и охладителем и их смешивание. Подробнее, вышеупомянутая перегородка ограничивает расход и одновременно обеспечивает сообщение в системе скважин. Таким образом, после попадания генераторного газа в перфорированную секцию газоотводящего трубопровода через перфорированную секцию обсадного хвостовика газоотводящей скважины вышеупомянутая перегородка вынуждает генераторный газ вытекать из перфорированной секции газоотводящего трубопровода, расположенной выше по потоку относительно перегородки, и осуществлять контакт и смешивание с охладителем, распыляемым из патрубка охладителя. Затем охлажденный генераторный газ проходит через перфорированную секцию газоотводящего трубопровода, расположенную ниже по потоку относительно перегородки в газоотводящем трубопроводе, и транспортируется на поверхность. Патрубок охладителя расположен возле перегородки, предпочтительно в пределах 2,0 метров выше по потоку или ниже по потоку относительно перегородки, более предпочтительно в пределах 1,0 метра выше по потоку или ниже по потоку относительно перегородки.

Согласно настоящему изобретению в зоне быстрого охлаждения генераторного газа в горизонтально направленной газоотводящей скважине при установке зоны быстрого охлаждения в зазоре вышеупомянутая перфорированная секция газоотводящего трубопровода начинается от незацементированной, свободной секции обсадной колонны газоотводящей скважины, однако, заканчивается она в положении на расстоянии приблизительно 1—2 полных длин трубы от не содержащей обсадной колонны секции буровой скважины в угольном пласте. Таким образом, в качестве зоны быстрого охлаждения генераторного газа используется пространство между перфорированной секцией газоотводящего трубопровода и перфорированной секцией обсадного хвостовика газоотводящей скважины. Генераторный газ протекает непосредственно через перфорированную секцию обсадного хвостовика газоотводящей скважины в зону быстрого охлаждения генераторного газа, вступает в контакт и смешивается с охладителем, распыляемым через патрубок охладителя, а затем охлажденный генераторный газ попадает в газоотводящий трубопровод через перфорированную секцию газоотводящего трубопровода и транспортируется на поверхность. Патрубок охладителя расположен возле конца перфорированной секции газоотводящего трубопровода, предпочтительно в пределах 2,0 метров выше по потоку или ниже по потоку относительно конца перфорированной секции газоотводящего трубопровода, более предпочтительно в пределах 1,0 метра выше по потоку или ниже по потоку относительно конца перфорированной секции газоотводящего трубопровода.

Таким образом, согласно настоящему изобретению высокотемпературный генераторный газ из процесса UCG может быть быстро или эффективно охлажден с использованием газоотводящей скважины, содержащей трубопровод охладителя со специальными патрубками охладителя и зоной быстрого охлаждения генераторного газа уникальной конструкции. Таким образом, это может значительно сократить тепловую нагрузку генераторного газа при обработке ниже по потоку и привнести преимущества в известный уровень техники.

Варианты осуществления изобретения дополнительно описаны ниже со ссылкой на соответствующие фигуры.

На фиг. 1 приведен вариант осуществления оборудования газоотводящей скважины согласно настоящему изобретению, где вышеупомянутая газоотводящая скважина представляет собой вертикальную газоотводящую скважину, и зона быстрого охлаждения генераторного газа расположена в нижней части газоотводящей скважины. Как показано на фиг. 1, высокотемпературный генераторный газ 11 из зоны газификации, имеющий температуру приблизительно 700—1000 °C, втекает в зону 10 быстрого охлаждения генераторного газа через перфорированную секцию обсадного хвостовика 17 нагнетательной скважины и буровую скважину 16 нагнетательной скважины в угольном пласте; охладитель нагнетается через впускное отверстие 13 для охладителя в устье скважины на поверхности, стекает по трубопроводу 3 охладителя через обратный клапан 4 и нагнетается через патрубок 5 охладителя в зону 10 быстрого охлаждения генераторного газа; обратный клапан 4 имеет давление открытия клапана для поддержания давления внутри трубопровода 3 охладителя в отсутствие нагнетания охладителя; температура возле начала перфорированной секции газоотводящего трубопровода 2 измеряется датчиком температуры в контрольно-измерительной системе 7, и сигналы обратной связи отправляются в систему управления; охладитель 6 вступает в контакт с высокотемпературным генераторным газом и смешивается c ним в зоне 10 быстрого охлаждения генераторного газа с целью охлаждения генераторного газа до 300—350oC; охлажденный генераторный газ попадает в газоотводящий трубопровод 1 через перфорированную секцию газоотводящего трубопровода 2, а затем выходит из устья скважины через выпускное отверстие 12 газоотводящего трубопровода и попадает в технологическую трубу на поверхности; газоотводящий трубопровод 1, трубопровод 3 охладителя и контрольно-измерительная система 7 установлены в обсадной колонне 8 газоотводящей скважины; обсадная колонна 8 сцеплена с буровой скважиной газоотводящей скважины с использованием слоя 9 высокотемпературного цемента, проходящего от устья скважины на поверхности до местоположения около кровли угольного пласта 18; кольцевое пространство между внутренней стенкой обсадной колонны 8, газоотводящим трубопроводом 1, трубопроводом 3 охладителя и контрольно-измерительной системой 7 может быть использовано в качестве альтернативного прохода для сброса давления при нештатной работе, при этом генераторный газ может вытекать из выпускного отверстия 15 обсадной колонны в устье скважины.

На фиг. 2 приведен другой вариант осуществления оборудования газоотводящей скважины согласно настоящему изобретению, где газоотводящая скважина представляет собой горизонтально направленную газоотводящую скважину, и зона быстрого охлаждения генераторного газа расположена на конце незацементированной, свободной секции обсадной колонны газоотводящей скважины. Для усиления контакта и смешивания между генераторным газом и охладителем в перфорированной секции газоотводящего трубопровода предусмотрена перегородка. Как показано на фиг. 2, зона 10 быстрого охлаждения генераторного газа расположена на конце незацементированной, свободной секции обсадной колонны газоотводящей скважины 20; высокотемпературный генераторный газ 11 с температурой приблизительно 700—1000 °C из зоны газификации втекает через перфорированную секцию обсадного хвостовика 23 газоотводящей скважины и буровую скважину 21 газоотводящей скважины в угольном пласте в перфорированную секцию газоотводящего трубопровода 2; перегородка 19, установленная внутри перфорированной секции газоотводящего трубопровода 2, направляет генераторный газ в зону 10 быстрого охлаждения генераторного газа, где с генераторным газом вступает в контакт и смешивается охладитель, а затем генераторный газ и охладитель попадают в газоотводящий трубопровод 1 через перфорированную секцию газоотводящего трубопровода 2, расположенную ниже по потоку относительно перегородки 19; температура возле начала перфорированной секции газоотводящего трубопровода 2 измеряется контрольно-измерительной системой 7, и сигналы обратной связи отправляются в систему управления, посредством которой осуществляется управление расходом охладителя на впускном отверстии 13 для охладителя для обеспечения температуры ниже заданного значения (например, 300—350 °C). В горизонтально направленной газоотводящей скважине обсадная колонна 8 сцеплена внутри ствола скважины с использованием слоя 9 высокотемпературного цемента, проходящего от положения устья скважины на поверхности в положение параллельное подошве угольного пласта.

На фиг. 3 приведен другой вариант осуществления оборудования газоотводящей скважины согласно настоящему изобретению, где газоотводящая скважина представляет собой горизонтально направленную газоотводящую скважину, зона быстрого охлаждения генераторного газа расположена на конце незацементированной, свободной секции обсадной колонны газоотводящей скважины и находится в зазоре между перфорированной секцией газоотводящей скважины и перфорированной секцией обсадного хвостовика газоотводящей скважины. Как показано на фиг. 3, на конце незацементированной, свободной секции обсадной колонны газоотводящей скважины 20 образован зазор 22 между перфорированной секцией газоотводящего трубопровода 2 и перфорированной секцией обсадного хвостовика 23 газоотводящей скважины. Зазор 22 образует зону 10 быстрого охлаждения генераторного газа, в которой с высокотемпературным генераторным газом вступает в контакт и смешивается охладитель; остальные компоненты по существу идентичны приведенным на фиг. 2.

Настоящее изобретение не ограничивается вышеупомянутыми вариантами осуществления, и различные модификации и изменения могут быть осуществлены без выхода за пределы сущности и принципов настоящего изобретения, при этом измерения и корректировки должны оставаться в пределах объема настоящего изобретения.

Реферат

Группа изобретений относится к подземной газификации угля. Устройство газоотводящей скважины содержит устье, обсадную колонну, газоотводящий трубопровод, трубопровод охладителя, контрольно-измерительную систему в обсадной колонне. Обсадная колонна использована для усиления и герметизации ствола газоотводящей скважины и соединена резьбовыми соединениями. Газоотводящий трубопровод использован для извлечения генераторного газа, образующегося при газификации, из газоотводящей скважины на поверхность и содержит на конце перфорированную секцию. Трубопровод охладителя использован для нагнетания охладителя в газоотводящую скважину с целью охлаждения генераторного газа, образующегося при газификации, и соединен на конце с патрубком охладителя. Трубопровод охладителя содержит один или более обратных клапанов, расположенных в положении непосредственно перед перфорированной секцией на конце газоотводящего трубопровода, начиная от устья скважины. Контрольно-измерительная система проходит вниз от устья скважины и закреплена возле начала перфорированной секции на конце газоотводящего трубопровода и содержит датчики температуры, давления и акустические датчики внутри защитного трубопровода. Устье скважины содержит газонепроницаемую герметизацию обсадной колонны и измерительные отверстия с арматурой для эксплуатации под давлением для контрольно-измерительной системы, выпускное отверстие генераторного газа для газоотводящего трубопровода, выпускные отверстия кольцевого пространства обсадной колонны для обсадной колонны и впускные отверстия для охладителя для трубопровода охладителя. Ниже по потоку относительно патрубка охладителя расположена зона быстрого охлаждения генераторного газа. Обеспечивается безопасная и управляемая эксплуатация с возможностью регенерирования и повторного использования большинства компонентов. 2 н. и 15 з.п. ф-лы, 3 ил.

Комментарии