Стимулирующие текучие среды на основе смеси шфлу - RU2657569C1

Код документа: RU2657569C1

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Область техники, к которой относится изобретение

[0001] Варианты осуществления настоящего изобретения в целом относятся к стимулирующим текучим средам.

Описание предшествующего уровня техники

[0002] Операции гидроразрыва используются для стимуляции и повышения проводимости текучей среды между стволом скважины и рассматриваемым пластом для увеличения скорости добычи текучих сред и связанных ресурсов. Операции гидравлического разрыва обычно используются в пластах с низкой проницаемостью, в традиционных продуктивных пластах, чтобы обойти повреждение проницаемости в околоскважинном пространстве, и в нетрадиционных продуктивных пластах для пересечения искусственно создаваемых трещин с сетью естественных трещин.

[0003] Гидравлические стимулирующие текучие среды классифицированы по разным типам текучих сред, включая:

[0004] - традиционные, содержащие гелеобразующий агент и сшивающий агент (агенты);

[0005] - на водной основе (иногда называемые «скользкая вода»), содержащие понизитель трения, гелеобразующий агент и/или вязкоупругое поверхностно-активное вещество;

[0006] - гибридные, содержащие сочетание понизителя трения, гелеобразующего агента и сшивающего агента (агентов);

[0007] - активированные, включающие углекислый газ или азот в текучую среду;

[0008] - кислотные, содержащие гелированную кислотную основу; и

[0009] - на газовой основе, содержащие газ, обычно пропан, в качестве базовой текучей среды.

[0010] При типичной обработке происходит инжектирование вязкой стимулирующей текучей среды для раскрытия трещины требуемой конфигурации, и вязкая стимулирующая текучая среда переносит проппант в раскрытую трещину для поддержания проводимости трещины после завершения обработки. Вязкие стимулирующие текучие среды могут иметь характеристики, которые ухудшают проницаемость проппантной набивки и/или пласта возле разрыва. Например, стимулирующие текучие среды на водной основе могут впитываться в поверхность пласта и снижать проницаемость, например, за счет капиллярных сил, могут приводить к осаждению твердых солевых отложений и могут вызывать перемещение тонкодисперсных частиц во время отработки и очистки скважины.

[0011] Последние данные показывают, что приблизительно в 98% стимуляций гидроразрыва в США используется технология на водной основе. Сведение к минимуму или исключение воды и связанных реагентов на водной основе (таких как кислоты, биоциды, ингибиторы коррозии, поглотители кислорода, понизители трения, сшивающие агенты, разжижители и некоторые гелеобразующие агенты) из базовой текучей среды может помочь снизить воздействие на окружающую среду и некоторые затраты на реагенты, связанные с гидроразрывом.

[0012] Текучие среды для гидроразрыва на водной основе также имеют связанные с ними проблемы утилизации и/или очистки и могут иметь конфликты применения. Использование воды для гидроразрыва может приводить к отчуждению воды из водотоков, водных ресурсов для муниципальных образований и отраслей промышленности, таких как электроэнергетика, а также для рекреации и жизни водных организмов. После завершения гидроразрыва текучая среда для гидроразрыва, которая поступает обратно на поверхность, должна быть утилизирована или очищена, и чем больше текучей среды используется при обработке, тем выше опасность утилизации и расходы. Большие объемы воды, необходимые для большинства обычных способов гидроразрыва, имеют повышенную опасность для аридных районов, в частности для подверженного засухам Техаса. Удаление воды гидроразрыва путем закачивания в глубокие подземные скважины связано с недавним увеличением сейсмичности в Центральной Оклахоме.

[0013] При массивном гидроразрыве традиционно используется от 1,2 до 3,5 млн амер. гал воды на скважину (4,5-13,2 млн л), при этом в крупных проектах используется более 5 млн амер. гал (18,9 млн л). Каждая процедура обработки состоит из ряда стадий. Для некоторых нетрадиционных горизонтальных скважин может использоваться до 40 или более стадий. На каждой стадии может использоваться более 300000 гал (1,1 млн л) воды и более 5,5 млн фунтов (2,5 т) проппанта.

[0014] Бурение многокустовых скважин или возможность проведения бурения и заканчивания множества скважин на одной кустовой площадке становится широко распространенным в промышленности из-за компактности и повышенной эффективности эксплуатации. Эта технология влияет на гидравлический разрыв пласта, поскольку шесть или более стимуляций одиночных скважин могут осуществляться последовательно с одной площадки. Дополнением этой технологии является процесс, известный как «цепной гидроразрыв» («zipper fracs»), который включает в себя чередование стимуляций между двумя расходящимися скважинами, устья которых находятся на одной площадке. Вместе эти технологии накладывают дополнительные логистические требования на оператора гидроразрыва.

[0015] Процедура кислотного гидроразрыва используется для устранения повреждения и/или для раскрытия каналов в пласте. Кислота протравливает каналы, которые, теоретически, остаются открытыми после того, как гидравлическое давление будет сброшено, и пласт вернется обратно к состоянию естественного давления. Желательно, чтобы кислота поступала и протравливала или удаляла повреждения из областей пласта, которые не отличаются хорошим движением флюидов перед обработкой. Однако высокопроницаемые и естественно трещиноватые области пласта, как правило, принимают текучую среду лучше и, таким образом, вбирают больше кислоты, чем было бы желательно. Поэтому понижающие фильтрацию и отклоняющие добавки могут добавляться при осуществлении кислотного гидроразрыва для блокирования высокопроницаемых каналов и перенаправления воздействия в каналы с пониженной проницаемостью.

[0016] Разрыв пласта пеной также является стандартным способом, используемым в Северной Америке для стимуляции низкопроницаемых или частично находящихся под давлением истощенных продуктивных пластов, в том числе нетрадиционных сланцевых и угольных пластов. Текучие среды для гидроразрыва на основе пены могут быть привлекательными из-за низкой водонасыщенности, поскольку пена, как правило, содержит большой процент газа, как правило, углекислого газа или азота, в качестве дисперсной фазы, и меньший процент жидкости в качестве дисперсионной среды, которая содержит стабилизирующее поверхностно-активное вещество, называемое вспенивающим агентом. Пены с содержанием азота 70-90% эффективно применялись в пластах указанных выше типов. Пены высокого качества требуют меньше воды, но могут не иметь достаточной вязкости, чтобы поддерживать необходимую нагрузку проппанта.

[0017] Сжиженный нефтяной газ («СНГ»), в основном, пропановый гель, используется в качестве углеводородной текучей среды гидроразрыва, которая не повреждает пласт. Его свойства включают: низкое поверхностное натяжение, низкую вязкость, низкую плотность наряду со смешиваемостью с углеводородами природного происхождения продуктивного пласта. Данный безводный способ увеличивает начальный дебит скважины, помогая добыче установиться гораздо быстрее, чем при традиционных способах гидроразрыва. Он также способен извлекать большую часть текучей среды гидроразрыва в пределах нескольких дней стимуляции, что создает экономические и экологические преимущества быстрой очистки с минимальными отходами и утилизацией. Однако стоимость и доступность больших количеств пропана, необходимых для многостадийных стимуляций кустовой площадки, иногда является сдерживающим фактором применения этой технологии.

[0018] Таким образом, существует потребность в новых стимулирующих текучих средах, которые не повреждают пласт, имеют минимальное водосодержание и количество химических добавок, включают природные и имеющиеся на месте компоненты, характеризуются быстрой очисткой, являются рентабельными и полностью извлекаемыми с минимальным выносом проппанта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0019] Один вариант осуществления данного изобретения включает вспененную стимулирующую текучую среду на основе смеси ШФЛУ. Пена может быть получена с помощью азота или углекислого газа и включает поверхностно-активное вещество (вещества). Качество пены может составлять от примерно 55% до примерно 95%. Вспенивание смеси ШФЛУ может осуществляться с помощью вспенивающего агента (агентов), таких как ионогенные или неионогенные поверхностно-активные вещества или их смеси. Вспенивающий агент (агенты) может содержать сульфокислоты, бетаиновые соединения, фторсодержащие поверхностно-активные вещества, углеводородные растворители, алюминиевые мыла, сложные фосфатные эфиры и/или другие аналогичные продукты.

[0020] Вспенивающие агенты могут содержать чистые поверхностно-активные вещества или смеси поверхностно-активных веществ, могут быть смешаны со вспомогательными поверхностно-активными веществами, или могут быть водными растворами поверхностно-активных веществ и/или вспомогательных поверхностно-активных веществ и, необязательно, сорастворителей. Вспомогательные поверхностно-активные вещества могут содержать iC90-гликоль и/или iC10-гликоль. Сорастворители могут содержать 1-пропанол, изопропанол, 2-бутанол и/или бутилгликоль.

[0021] Вспенивающие агенты могут содержать поверхностно-активные вещества, как анионогенные поверхностно-активные вещества, так и катионогенные поверхностно-активные вещества, и/или неионогенные и амфотерные структуры, предпочтительно анионогенные, неионогенные и амфотерные структуры. Примеры вспенивающих агентов включают простые сульфоэфиры спиртов, сульфат спирта, алкилсульфаты, изетионаты, саркозинаты, ацилсаркозинаты, олефинсульфонаты, простые алкилэфиркарбоксилаты, алкилалканоламиды, аминоксиды, алкилбензолсульфонат, алкилнафталинсульфонаты, этоксилаты жирных спиртов, этоксилаты оксоспиртов, алкилэтоксилаты, алкилфенолэтоксилаты, этоксилаты жирных аминов и жирных амидов, алкилполиглюкозиды, этоксилаты оксоспирта и/или алкоксилаты спирта Гербе. Дополнительные примеры включают алкилэфирсульфонат, EO/PO-блокполимеры и/или бетаины, такие как кокамидопропилбетаин и С8-С10 алкиламидопропилбетаин. Дополнительные примеры включают сульфобетаины, алкенилсульфонаты, алкилгликоли, алкоксилаты спиртов, сульфосукцинаты, простые алкилэфирфосфаты, эстеркваты и/или производные ди- и триалкиламмония.

[0022] Один вариант осуществления данного изобретения включает добавление стабилизаторов пены для образования вспененной стимулирующей текучей среды на основе смеси ШФЛУ. Стабилизаторами пены могут быть микрочастицы или наночастицы, такие как диоксид кремния или производные диоксида кремния, которые, как известно, стабилизируют пену и эмульсии за счет так называемого «эффекта Пикеринга». Стабилизаторами пены также могут быть белки. Другим классом стабилизаторов пены могут быть добавки, которые повышают вязкость стимулирующей текучей среды, содержащие ламеллы, такие как полимерные структуры, например, полиакриламид и/или его производные.

[0023] Один вариант осуществления данного изобретения включает гелированную стимулирующую текучую среду на основе смеси ШФЛУ, использующую сложные фосфатные эфиры и сшивающие агенты в виде металлоорганических комплексов. Гелеобразующий агент может содержать сложные фосфатные эфиры, сшивающие агенты в виде металлоорганических комплексов, аминокарбаматы, алюминиевые мыла, кокоамин (С12-С14), себакоилхлорид, олеиламин (С18), толуол-2,4-диизоцианат, толуол-2,6-диизоцианат и любое их сочетание.

[0024] Один вариант осуществления данного изобретения включает эмульсию, образованную из смеси ШФЛУ и содержащую до примерно 10% масс. воды, морской воды, пластовой воды и/или насыщенного солевого раствора с использованием эмульгирующего агента (агентов). Эмульгирующий агент (агенты) могут содержать поверхностно-активные вещества, вспомогательные поверхностно-активные вещества и/или сорастворители.

[0025] Один вариант осуществления данного изобретения включает экономически выгодный способ снижения высоких эксплуатационных расходов, связанный с обеспечением месторождения стимулирующей текучей средой за счет утилизации, извлечения и повторной реализации смеси ШФЛУ.

[0026] Один вариант осуществления данного изобретения включает инертизацию проппанта с помощью углекислого газа или азота, чтобы избежать загрязнения кислородом, детектор кислорода и/или противоток углекислого газа или азота при заполнении хранилищ проппантом.

[0027] Один вариант осуществления данного изобретения включает экономически выгодный способ вспенивания смеси ШФЛУ, использующий высокочастотную ультразвуковую вибрацию и/или эжектор Вентури для образования микропузырьков для повышения несущей способности пены. Системы и способы, описанные в немецкой патентной заявке DE 102014010105.3, которая включена в настоящий документ посредством ссылки, могут использоваться вместе с описанными в данном документе вариантами осуществления.

[0028] Один вариант осуществления данного изобретения включает экономически выгодный способ подавления возможного воспламенения пены из смеси ШФЛУ или гелированной смеси ШФЛУ с помощью развертывания системы аварийного нагнетания углекислого газа, пены на основе углекислого газа и/или пены на водной основе, которая может приводиться в действие с помощью дистанционного управления. Одно из преимуществ системы на основе пены заключается в том, что пена не будет унесена ветром и останется на месте, что обеспечивает уменьшение опасности.

[0029] Один вариант осуществления данного изобретения включает одну или более частей системного оборудования и/или любую из описанных здесь систем целиком, поставляемую в контейнере или помещаемую в закрытую камеру и находящуюся под защитной атмосферой углекислого газа и/или азота.

[0030] Один вариант осуществления данного изобретения включает экономически выгодный способ повышения безопасности перекачивания высоконапорной пены из смеси ШФЛУ или гелированной смеси ШФЛУ с помощью использования системы аварийного сброса, которая может приводиться в действие с помощью дистанционного управления.

[0031] Один вариант осуществления данного изобретения включает экономически выгодный способ повышения безопасности перекачивания высоконапорной пены из смеси ШФЛУ или гелированной смеси ШФЛУ с помощью использования системы обнаружения горючего газа для остановки насосных установок высокого давления и перекрытия клапана с дистанционным управлением в приустьевой зоне скважины.

[0032] Один вариант осуществления данного изобретения включает систему обнаружения газа, объединенную с системой автоматического нагнетания углекислого газа, пены на основе углекислого газа, газообразного азота, пены на основе газообразного азота и/или пены на воздушной основе.

[0033] Один вариант осуществления данного изобретения включает экономически выгодный способ снижения высоких эксплуатационных расходов, связанных с обеспечением месторождения жидким азотом за счет использования полевого транспортабельного мембранного генераторного оборудования или установки криогенного воздухоразделения для выделения азота из воздуха.

[0034] Один вариант осуществления данного изобретения включает экономически выгодный способ удаления азота из добытых потоков газообразных углеводородов в результате процессов поверхностной газожидкостной сепарации для обеспечения транспортабельного и/или идущего на продажу потока газообразных углеводородов, если имеются достаточные количества, что в свою очередь позволит исключить необходимость сжигания газа на факеле во время периода очистки.

[0035] Один вариант осуществления данного изобретения включает мобильную установку извлечения углекислого газа для извлечения углекислого газа из потока добытых углеводородов.

[0036] Один вариант осуществления данного изобретения включает стимулирующую текучую среду на основе смеси ШФЛУ, содержащую проппант; этан, при этом этан составляет примерно от 30% до 80% текучей среды; пропан, при этом пропан составляет примерно от 15% до 50% текучей среды; бутан, при этом бутан составляет примерно от 15% до 45% текучей среды; изобутан, при этом изобутан составляет примерно от 15% до 40% текучей среды; и пентан плюс, при этом пентан плюс составляет примерно от 5% до 25% текучей среды. Текучая среда дополнительно содержит по меньшей мере одно вещество из углекислого газа и азота. Текучая среда дополнительно содержит вспенивающий агент, который включает в себя по меньшей мере одно из поверхностно-активного вещества, вспомогательного поверхностно-активного вещества и сорастворителя и, необязательно, включает стабилизатор пены. Текучая среда дополнительно содержит гелеобразующий агент, который включает в себя по меньшей мере одно вещество из сложных фосфатных эфиров и сшивающих агентов в виде металлоорганических комплексов. Текучая среда дополнительно содержит эмульгирующий агент, который включает в себя до примерно 10% воды или насыщенного солевого раствора.

[0037] Один вариант осуществления данного изобретения включает стимулирующую текучую среду на основе смеси ШФЛУ, содержащую примерно 30-55% по меньшей мере одного углеводородного соединения, имеющего два атома углерода (С2); примерно 15-50% по меньшей мере одного углеводородного соединения, имеющего три атома углерода (С3); примерно 15-50% по меньшей мере одного углеводородного соединения, имеющего четыре атома углерода (С4); и примерно 5-20% по меньшей мере одного углеводородного соединения, имеющего пять атомов углерода (С5) или более. Текучая среда дополнительно содержит проппант и по меньшей мере одно вещество из углекислого газа и азота. Текучая среда дополнительно содержит вспенивающий агент, который включает в себя по меньшей мере одно из поверхностно-активного вещества, вспомогательного поверхностно-активного вещества и сорастворителя и, необязательно, включает стабилизатор пены. Текучая среда дополнительно содержит гелеобразующий агент, который включает в себя по меньшей мере одно вещество из сложных фосфатных эфиров и сшивающих агентов в виде металлоорганических комплексов. Текучая среда дополнительно содержит эмульгирующий агент, который включает в себя до примерно 10% воды или насыщенного солевого раствора.

[0038] Один вариант осуществления данного изобретения включает систему на основе смеси ШФЛУ, содержащую источник азота и/или углекислого газа; источник смеси ШФЛУ, находящийся в сообщении по текучей среде с источником азота и/или углекислого газа; источник проппанта, находящийся в сообщении по текучей среде с источником азота и/или углекислого газа; приемник-смеситель, находящийся в сообщении по текучей среде с источником смеси ШФЛУ и источником проппанта; и насос, предназначенный для перекачивания текучей среды из приемника-смесителя к устью скважины, при этом текучая среда содержит проппант из источника проппанта, смесь ШФЛУ из источника смеси ШФЛУ, и по меньшей мере одно вещество из азота и углекислого газа из источника азота и/или углекислого газа.

[0039] Система также включает в себя источник вспенивающего агента и вспенивающую установку, находящуюся в сообщении по текучей среде с источником смеси ШФЛУ и приемником-смесителем, при этом источник вспенивающего агента содержит вспенивающий агент, который включает в себя по меньшей мере одно из поверхностно-активного вещества, вспомогательного поверхностно-активного вещества и сорастворителя. Вспенивающая установка включает в себя эжектор Вентури, высокочастотный ультразвуковой зонд и/или микросито. Система дополнительно включает в себя источник гелеобразующего агента, находящийся в сообщении по текучей среде с приемником-смесителем, при этом источник гелеобразующего агента содержит гелеобразующий агент, который включает в себя по меньшей мере одно вещество из сложных фосфатных эфиров и сшивающих агентов в виде металлоорганических комплексов. Система дополнительно включает в себя источник эмульгирующего агента, находящийся в сообщении по текучей среде с приемником-смесителем, при этом источник эмульгирующего агента содержит эмульгирующий агент. Система также содержит компрессор для регулирования давления, выполненный с возможностью регулирования давления внутри приемника-смесителя. Система также содержит полевую сепарационную установку, выполненную с возможностью приема потока влажного газа из одного и того же или разных устьев скважин, выделения смеси ШФЛУ из потока влажного газа и подачи смеси ШФЛУ в источник смеси ШФЛУ непосредственно с помощью трубопроводов для текучей среды или накопительных цистерн. Система также включает в себя воздухоразделительное оборудование, предназначенное для выделения азота из воздуха и подачи азота в источник азота.

[0040] Один вариант осуществления данного изобретения включает способ нагнетания стимулирующей текучей среды на основе смеси ШФЛУ в углеводородсодержащий продуктивный пласт, включающий в себя смешивание смеси ШФЛУ, проппанта и по меньшей мере одного вещества из азота и углекислого газа в приемнике-смесителе с образованием стимулирующей текучей среды; и нагнетание стимулирующей текучей среды в углеводородсодержащий продуктивный пласт.

[0041] Способ дополнительно включает в себя смешивание вспенивающего агента и, необязательно, стабилизатора пены со смесью ШФЛУ, проппантом и по меньшей мере одним веществом из азота и углекислого газа в приемнике-смесителе с образованием стимулирующей текучей среды, при этом вспенивающий агент включает в себя по меньшей мере одно из поверхностно-активного вещества, вспомогательного поверхностно-активного вещества и сорастворителя и, необязательно, включает в себя стабилизатор пены.

[0042] Способ дополнительно включает в себя смешивание гелеобразующего агента со смесью ШФЛУ, проппантом и по меньшей мере одним веществом из азота и углекислого газа в приемнике-смесителе с образованием стимулирующей текучей среды, при этом гелеобразующий агент включает в себя по меньшей мере одно вещество из сложных фосфатных эфиров и сшивающих агентов в виде металлоорганических комплексов.

[0043] Способ дополнительно включает в себя смешивание эмульгирующего агента и насыщенного солевого раствора со смесью ШФЛУ, проппантом и по меньшей мере одним веществом из азота и углекислого газа в приемнике-смесителе с образованием стимулирующей текучей среды.

[0044] Способ дополнительно включает в себя извлечение смеси ШФЛУ из потока влажного газа, трубопровод для текучей среды или накопительные цистерны, и подачу смеси ШФЛУ в источник смеси ШФЛУ, который находится в сообщении по текучей среде с приемником-смесителем.

[0045] Стимулирующая текучая среда имеет концентрацию азота более чем примерно 50%, концентрацию углекислого газа более чем примерно 35%, или совокупность концентраций азота и углекислого газа более чем примерно 50%, благодаря чему стимулирующая текучая среда находится вне предела воспламеняемости.

[0046] Один вариант осуществления данного изобретения включает в себя аварийную систему, имеющую коллектор, выполненный с возможностью подачи стимулирующей текучей среды на основе смеси ШФЛУ в устье скважины; аварийный клапан с дистанционным управлением, выполненный с возможностью прекращения подачи стимулирующей текучей среды на основе смеси ШФЛУ в устье скважины; и распылительную трубу коллектора, имеющую множество распыляющих сопел, выполненных с возможностью распыления углекислого газа в атмосферу вблизи коллектора; или выпускной трубопровод, находящийся в сообщении с коллектором, для выпуска стимулирующей текучей среды на основе смеси ШФЛУ из коллектора; или множество газовых детекторов, выполненных с возможностью обнаружения горючего газа из коллектора и в ответ на это приведение в действие аварийного клапана с дистанционным управлением для прекращения подачи стимулирующей текучей среды на основе смеси ШФЛУ в устье скважины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0047] Для того чтобы вышеуказанные признаки настоящего изобретения можно было понять подробно, более конкретное описание вариантов осуществления, кратко резюмированных выше, может быть рассмотрено со ссылкой на приведенные ниже варианты осуществления, часть из которых проиллюстрирована в прилагаемых чертежах. Однако следует отметить, что прилагаемые чертежи иллюстрируют только типичные варианты осуществления и, следовательно, не должны рассматриваться как ограничивающие их объем, поскольку варианты осуществления могут допускать и другие, в равной степени эффективные варианты осуществления.

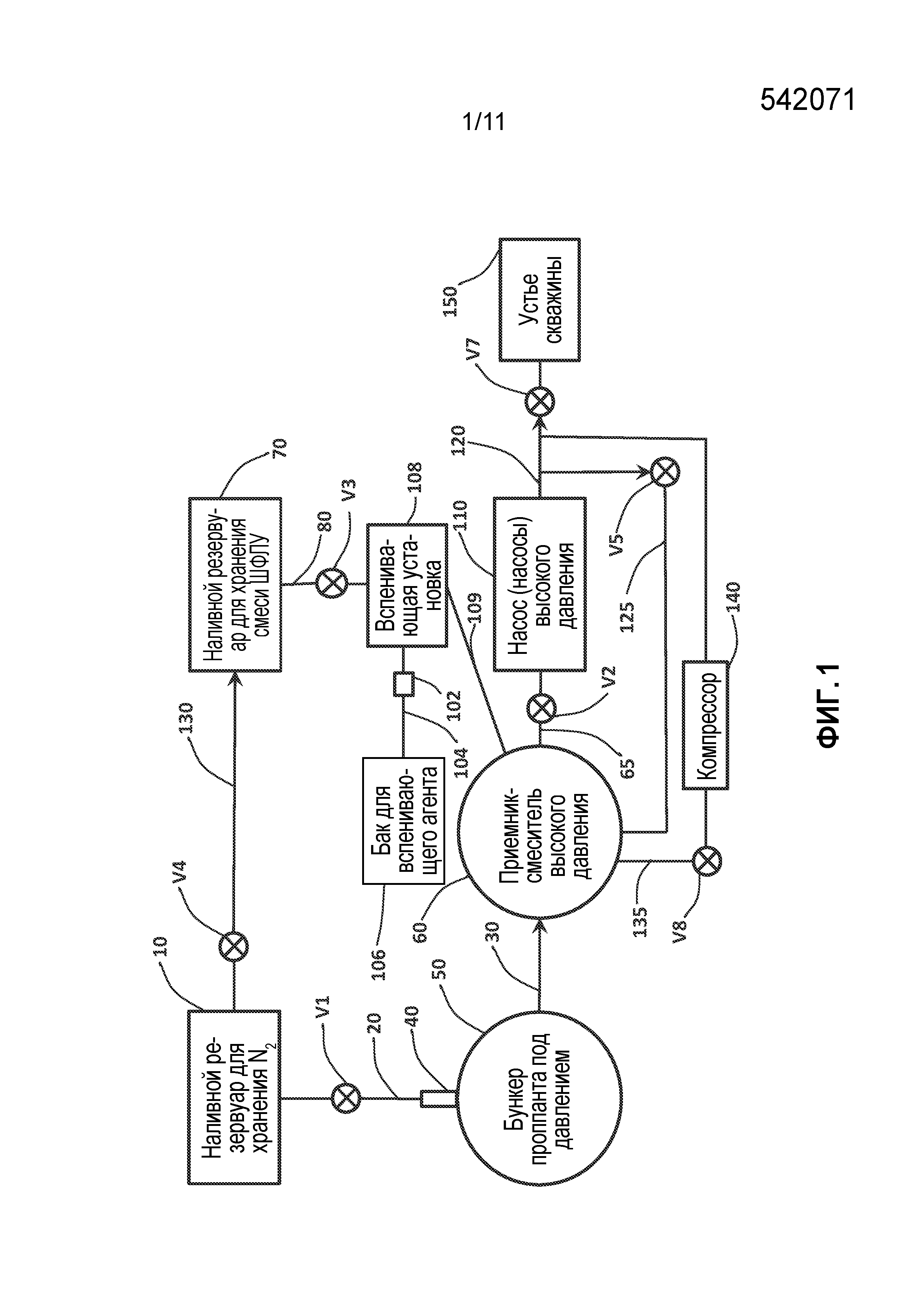

[0048] На фиг.1 показан схематический вид в плане системы гидроразрыва, содержащей вспененную смесь ШФЛУ с проппантом, и насосной системы высокого давления.

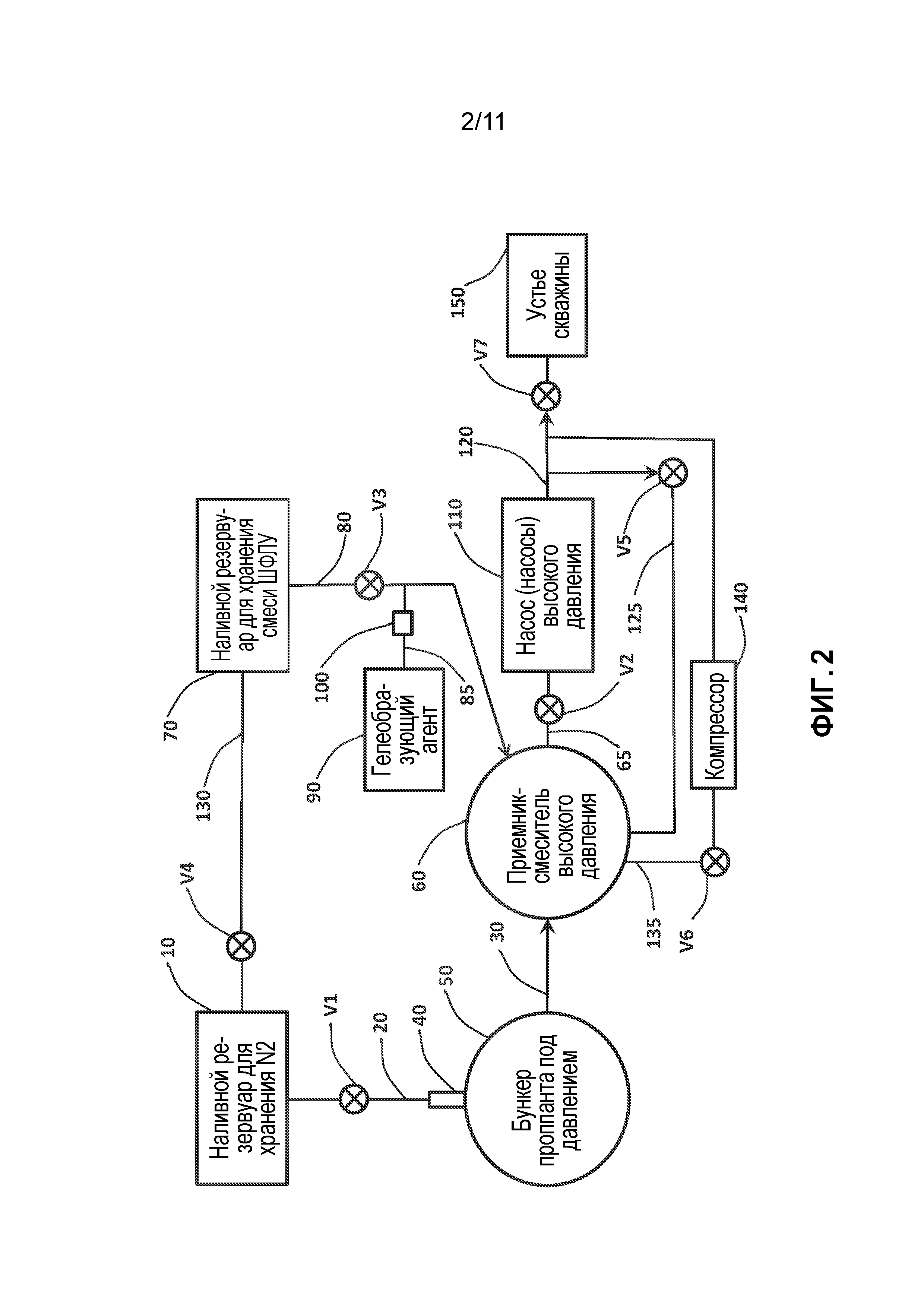

[0049] На фиг.2 показан схематический вид в плане системы гидроразрыва, содержащей гелированную смесь ШФЛУ с проппантом, и насосной системы высокого давления.

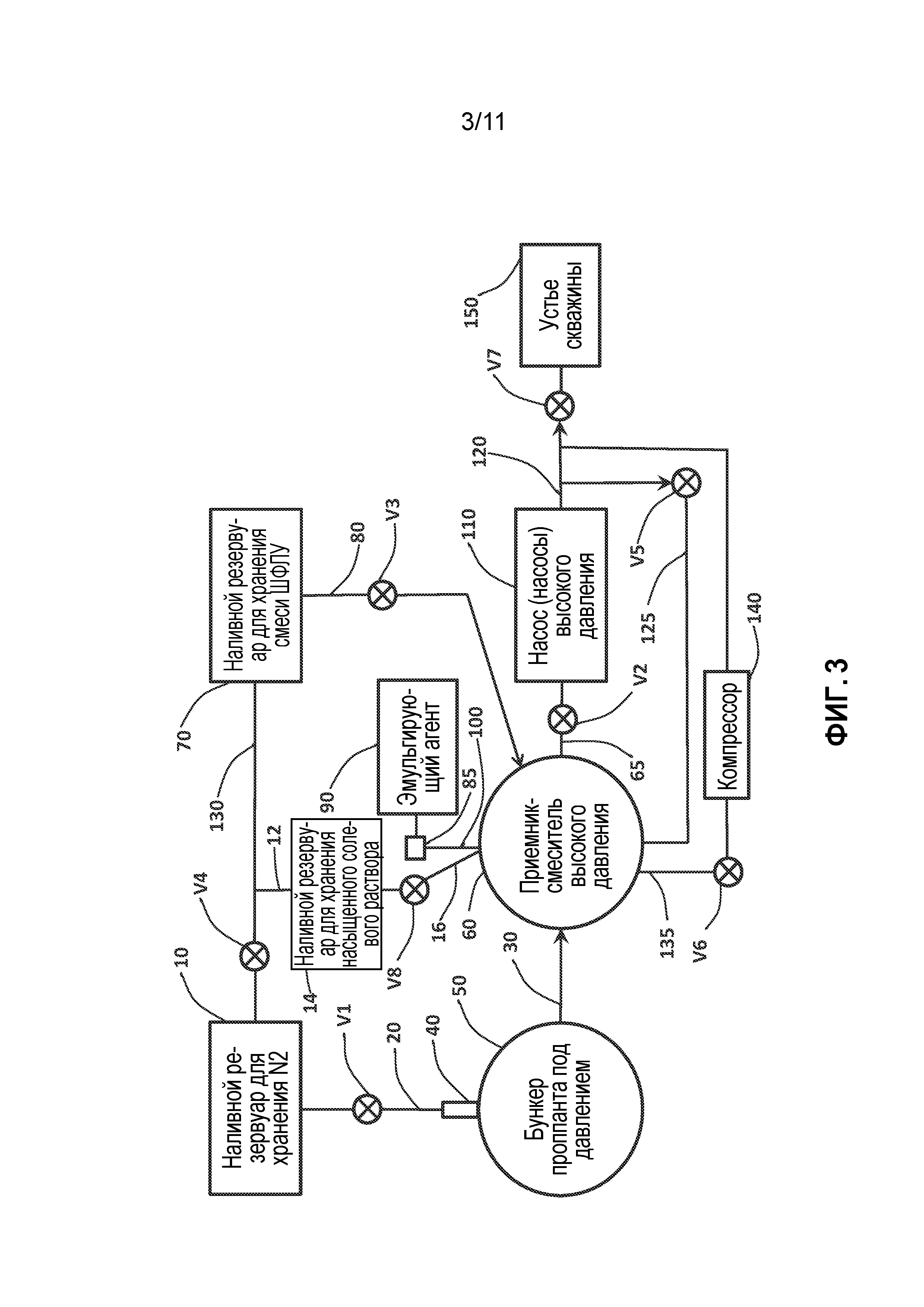

[0050] На фиг.3 показан схематический вид в плане системы гидроразрыва, содержащей эмульгированную смесь ШФЛУ с проппантом, и насосной системы высокого давления.

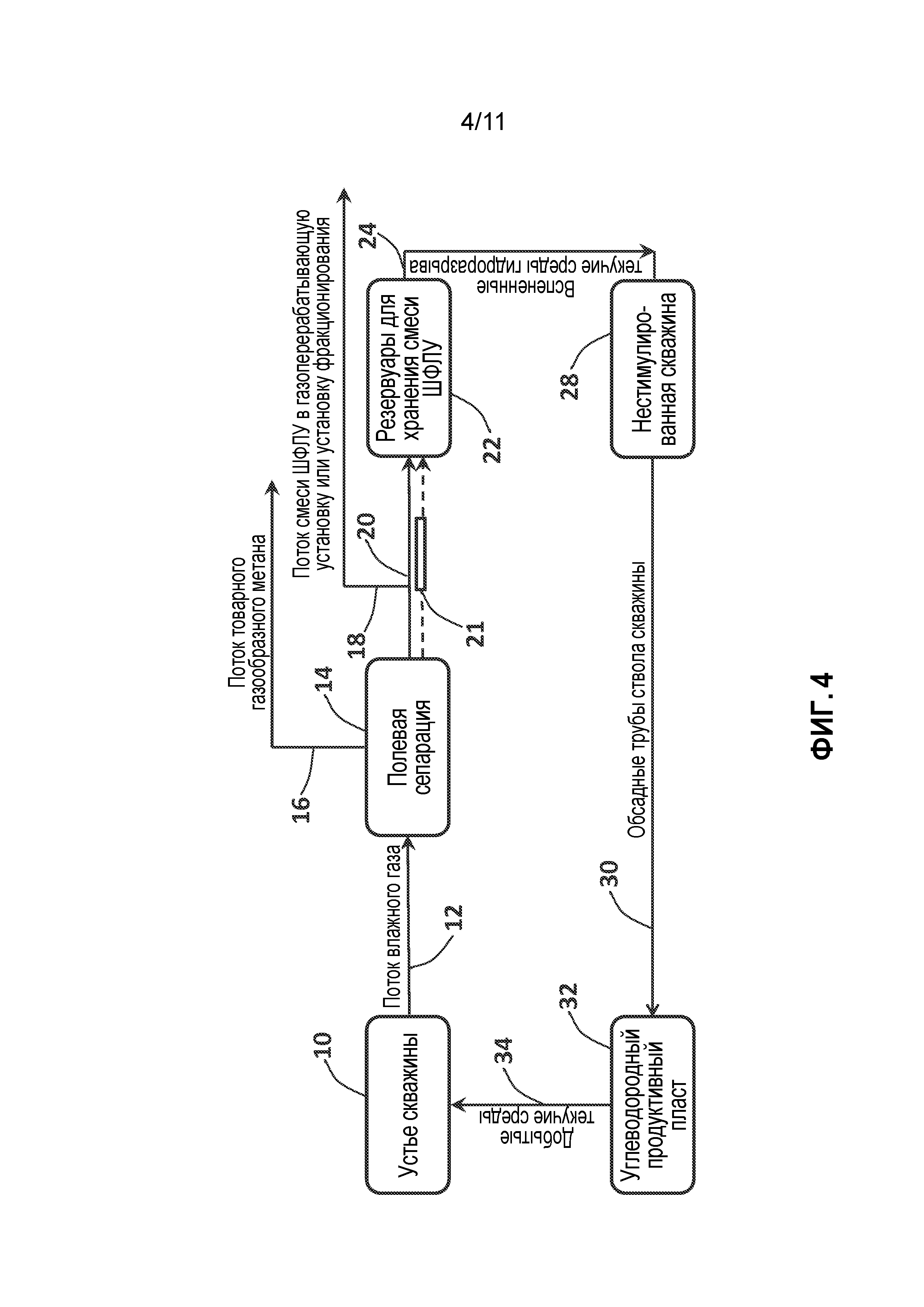

[0051] На фиг.4 показан схематический вид в плане способа утилизации и извлечения смеси ШФЛУ.

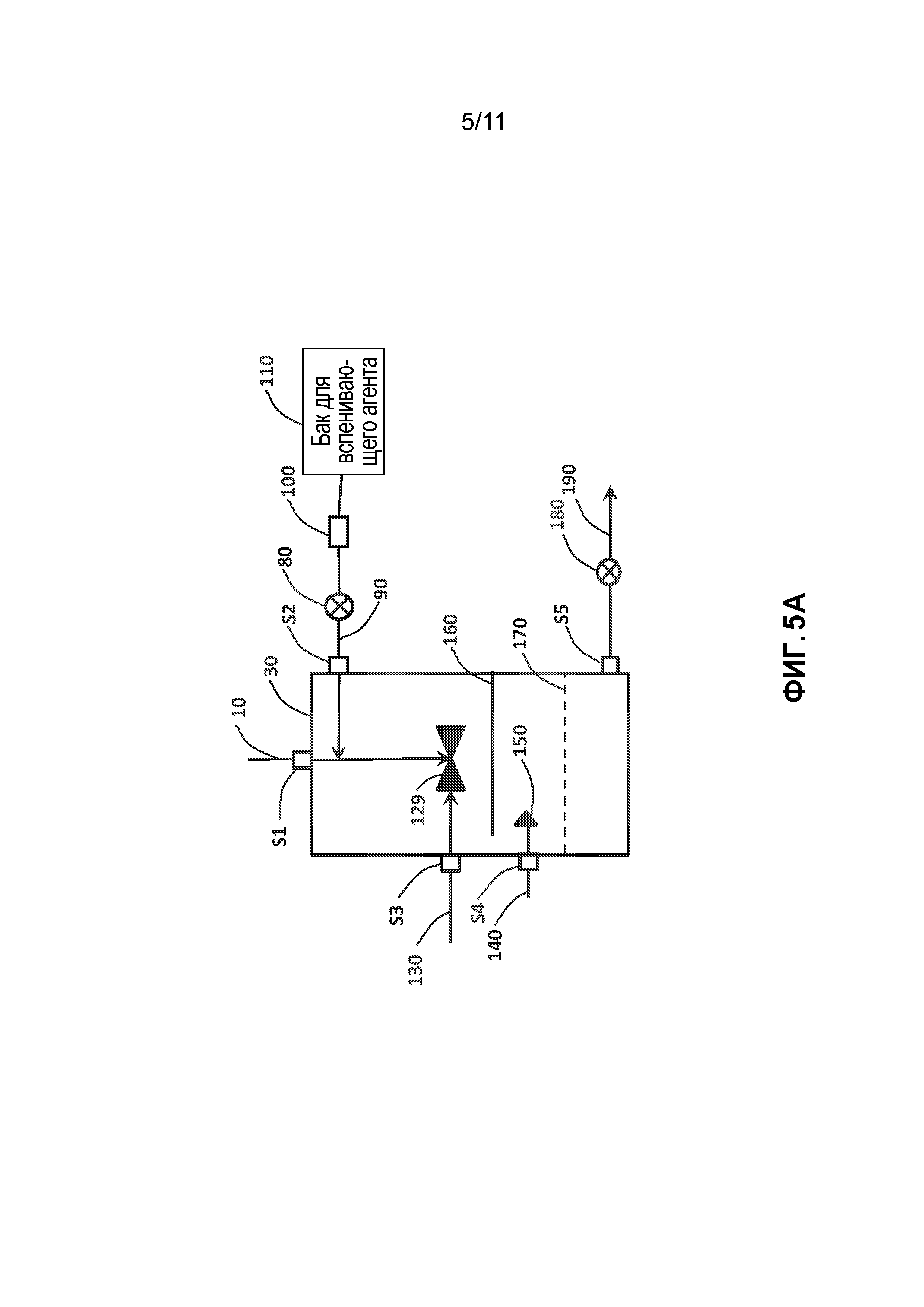

[0052] На фиг.5A показана вертикальная секция вспенивающей установки высокого давления для использования с системами, содержащими смесь ШФЛУ и азот или углекислый газ.

[0053] На фиг.5B показано сопло в сборе для использования с системами, содержащими смесь ШФЛУ и азот и/или углекислый газ.

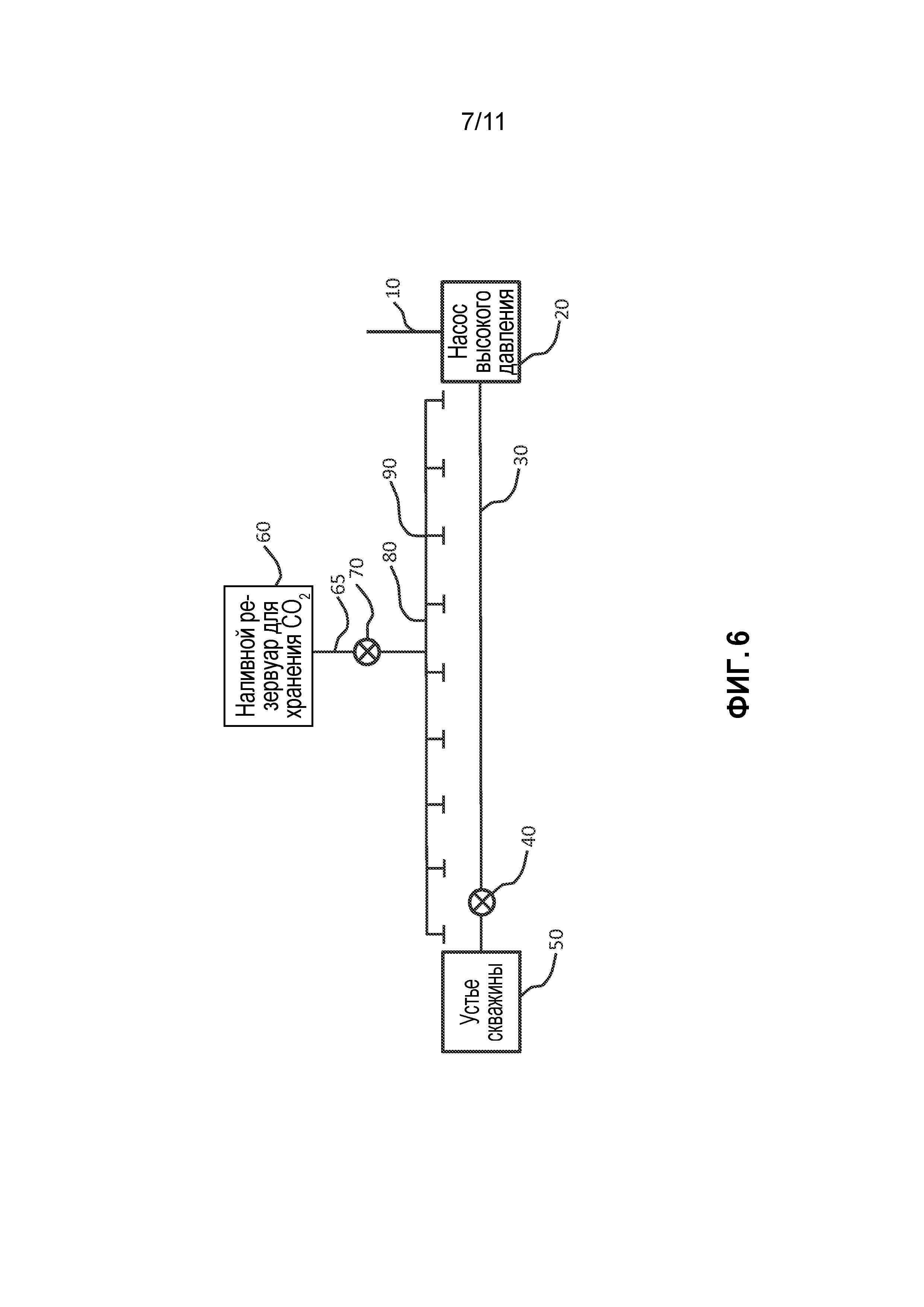

[0054] На фиг.6 показан схематический вид в плане системы аварийного нагнетания углекислого газа, которая может приводиться в действие с помощью дистанционного управления, для использования вместе с системой вспененной или гелированной смеси ШФЛУ.

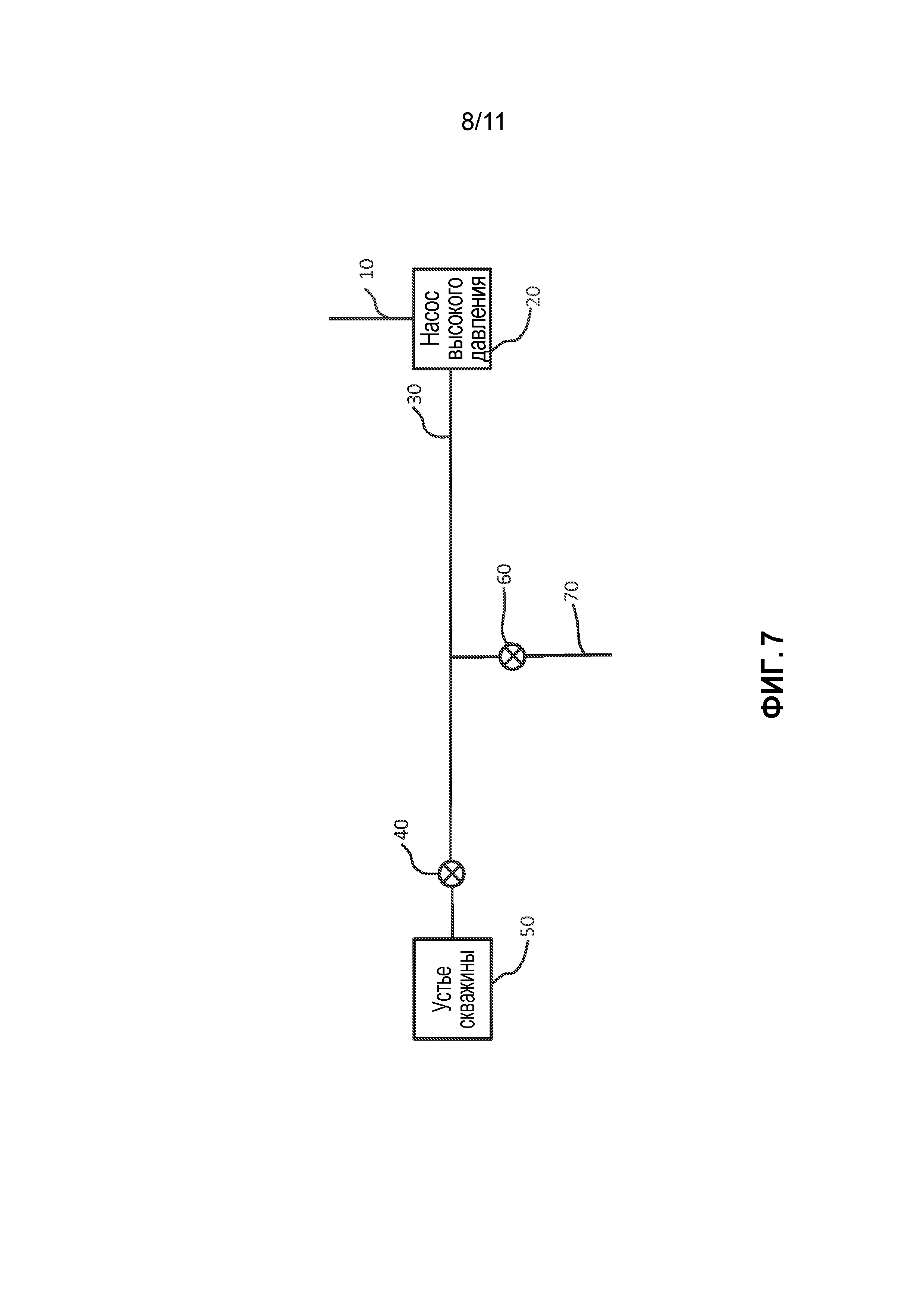

[0055] На фиг.7 показан схематический вид в плане системы аварийного сброса, которая может приводиться в действие дистанционно, для использования вместе с системой вспененной или гелированной смеси ШФЛУ.

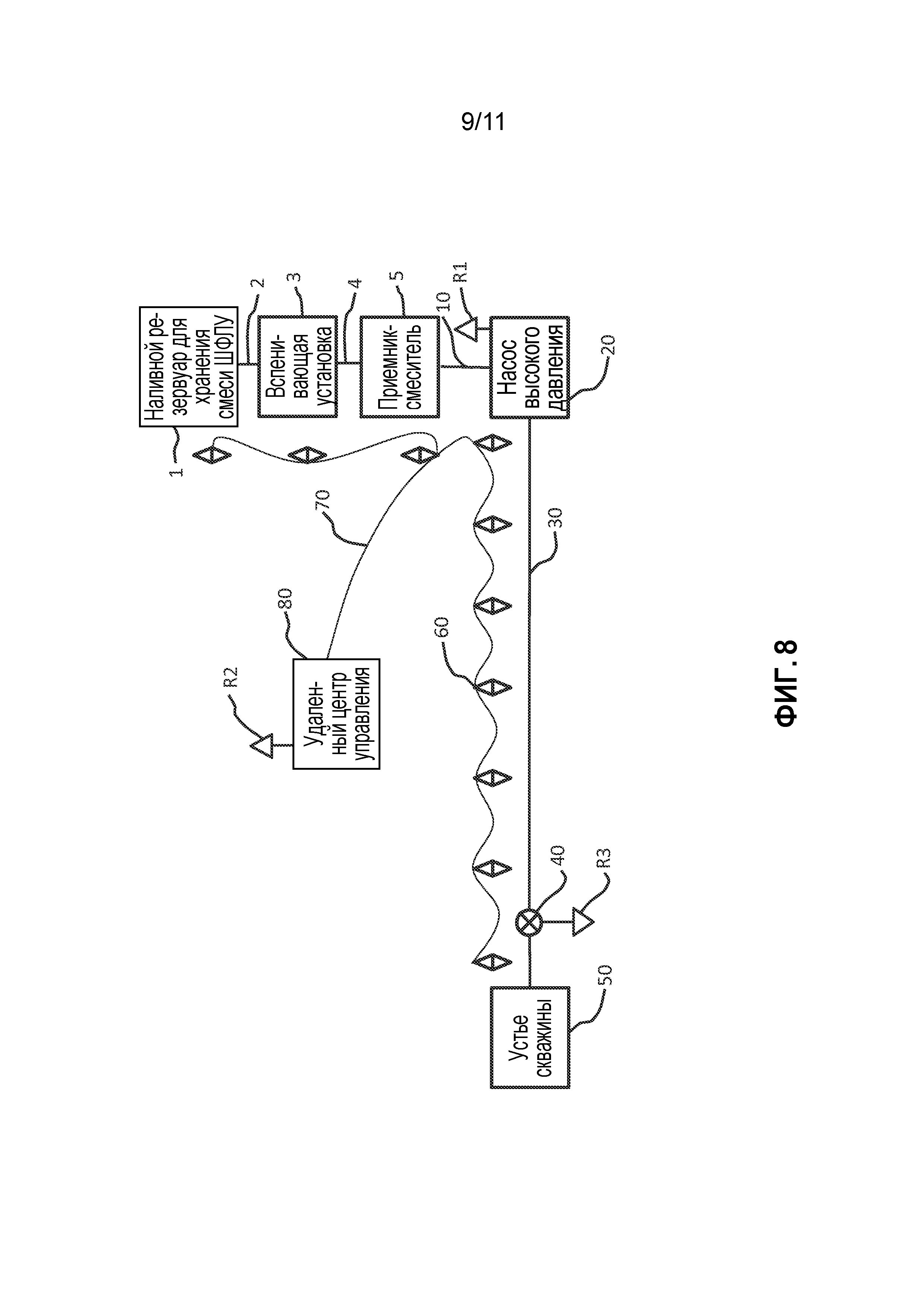

[0056] На фиг.8 показан схематический вид в плане системы аварийного отключения, использующей систему обнаружения горючего газа для остановки насосной установки (установок) высокого давления и перекрытия запорных клапанов с дистанционным управлением, для использования вместе с системой вспененной или гелированной смеси ШФЛУ.

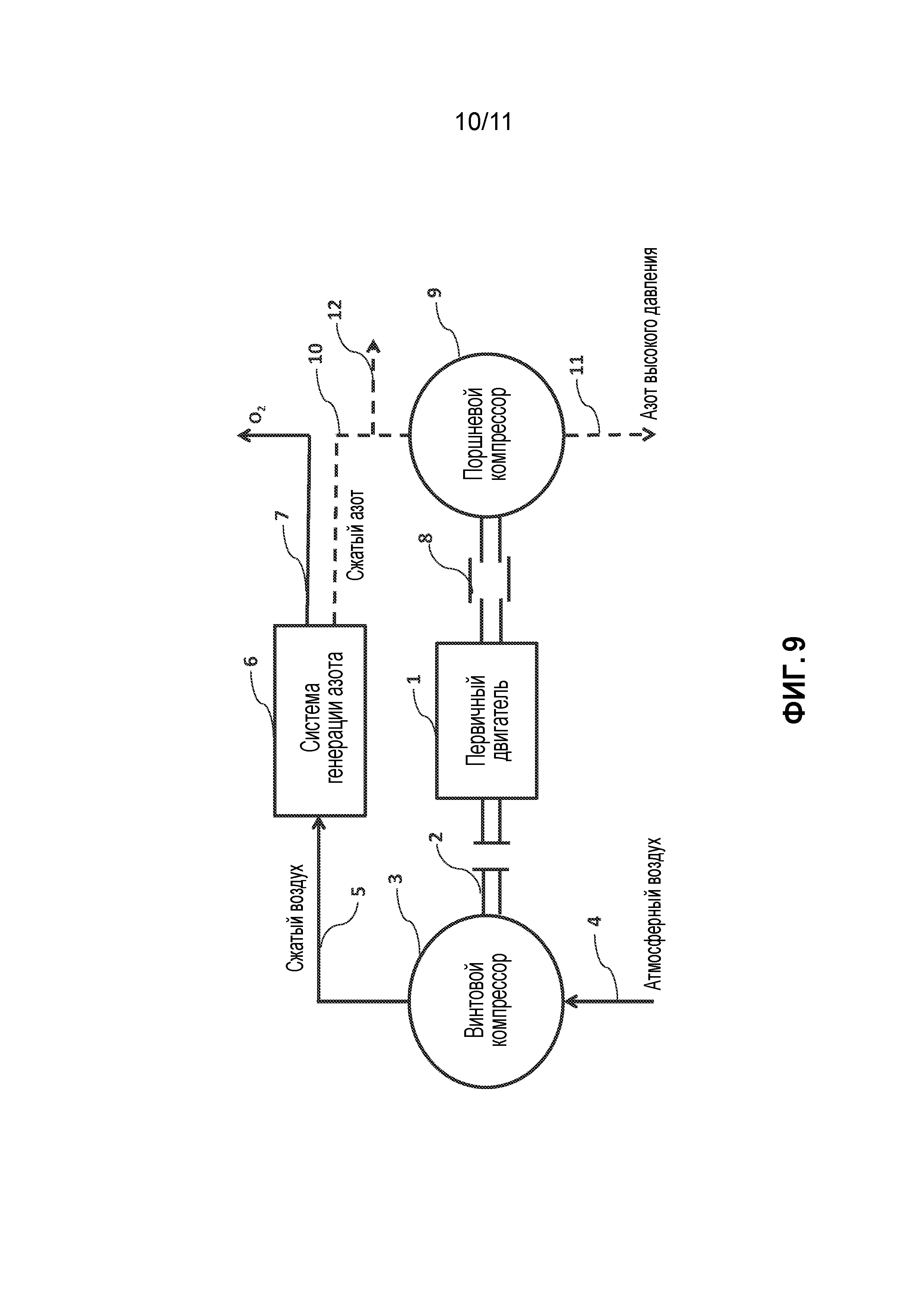

[0057] На фиг.9 показан схематический вид в плане полевого транспортабельного мембранного генераторного оборудования для выделения азота из воздуха, для использования вместе с системой вспененной или гелированной смеси ШФЛУ.

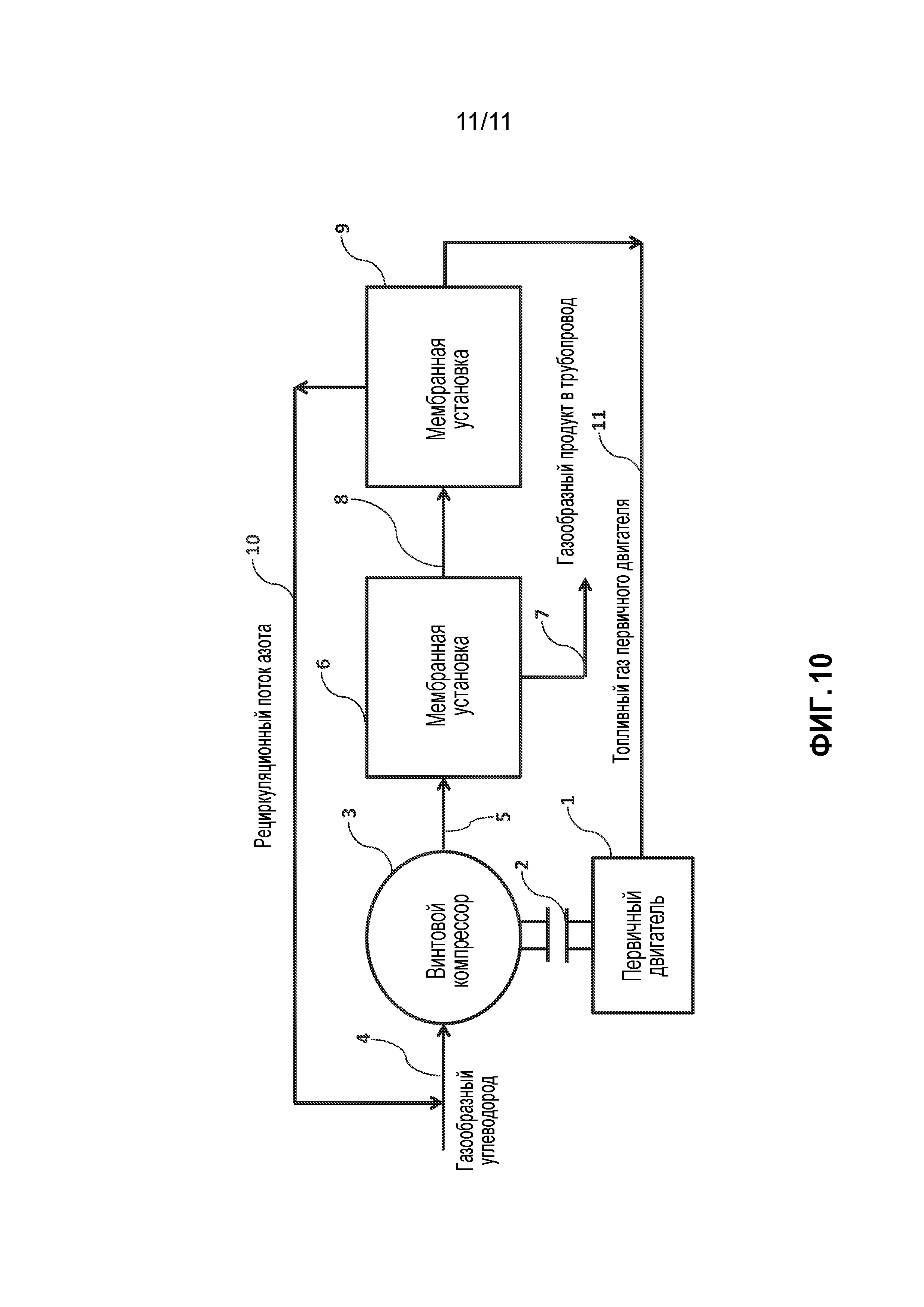

[0058] На фиг.10 показан схематический вид в плане узла технологического потока для удаления азота из добытого потока газообразных углеводородов в результате процессов поверхностной газожидкостной сепарации, для использования вместе с системой вспененной или гелированной смеси ШФЛУ.

ПОДРОБНОЕ ОПИСАНИЕ

[0059] Смесь широкой фракции легких углеводородов (называемая здесь «смесь ШФЛУ», Y-Grade NGL) представляет собой не разделенную на фракции углеводородную смесь, содержащую этан, пропан, бутан, изобутан и пентан плюс. Пентан плюс содержит пентан, изопентан, и/или более тяжелые углеводороды, например, углеводородные соединения, содержащие по меньшей мере одно соединение от C5 до C8+. Пентан плюс может включать в себя газоконденсатный бензин.

[0060] Смесь ШФЛУ представляет собой углеводородный побочный продукт, полученный после удаления метана из потока добытых углеводородов, например, деметанизированного с помощью сепарационной установки высокого давления. Как правило, смесь ШФЛУ представляет собой побочный продукт деметанизированных углеводородных потоков, полученных из скважин, пробуренных в глинистых сланцах, и транспортированных к централизованной установке для фракционирования на этан, пропан, бутан, изобутан и пентан. В своем неразделенном или естественном состоянии смесь ШФЛУ не имеет специального рынка сбыта или известного использования. Смесь ШФЛУ должна пройти переработку прежде, чем будет определена ее фактическая стоимость. Смесь ШФЛУ отличается от сжиженного нефтяного газа («СНГ»), который содержит только пропан и бутан.

[0061] Согласно одному из примеров смесь ШФЛУ содержит примерно 40-45% этана, примерно 25-30% пропана, примерно 5-10% нормального бутана, примерно 5-10% изобутана и примерно 10-15% пентана плюс.

[0062] Согласно одному из примеров смесь ШФЛУ содержит примерно 40-55% этана, примерно 25-30% пропана, примерно 5-10% нормального бутана, примерно 5-10% изобутана и примерно 10-20% пентана плюс.

[0063] Согласно одному из примеров смесь ШФЛУ содержит примерно 43% этана, примерно 27% пропана, примерно 7% нормального бутана, примерно 10% изобутана и примерно 13% пентана плюс, при максимальном давлении паров примерно 600 фунт/кв. дюйм изб. (4,14 МПа изб.), при 100°F (37,8°С), в соответствии со стандартной процедурой испытания American Society for Testing and Materials (ASTM) D-6378, при максимальных содержаниях метана, ароматических соединений и олефина, соответственно, 0,5% ж. об. в соответствии с GPA 2177, 1,0% масс. всего потока в соответствии с GPA 2186 и 1,0% ж.об. в соответствии с GPA 2186.

[0064] Согласно одному из примеров смесь ШФЛУ содержит примерно 35-55% этана, примерно 20-30% пропана, примерно 10-15% нормального бутана, примерно 4-8% изобутана и примерно 10-15% пентана плюс.

[0065] Согласно одному из примеров смесь ШФЛУ содержит примерно 28% этана, примерно 42% пропана, примерно 13% нормального бутана, примерно 7% изобутана и примерно 10% пентана плюс.

[0066] Согласно одному из примеров смесь ШФЛУ содержит примерно 48% этана, примерно 31% пропана, примерно 9% нормального бутана, примерно 5% изобутана и примерно 7% пентана плюс.

[0067] Согласно одному из примеров смесь ШФЛУ содержит примерно 58-68% этана, примерно 18-24% пропана, примерно 4-7% нормального бутана, примерно 2-3% изобутана и примерно 5-9% пентана плюс.

[0068] Согласно одному из примеров смесь ШФЛУ содержит примерно 37-43% этана, примерно 28-29% пропана, примерно 7% нормального бутана, примерно 9-11% изобутана и примерно 13-16% пентана плюс.

[0069] Согласно одному из примеров смесь ШФЛУ содержит менее примерно 80% пропана, бутана или смеси пропана и бутана.

[0070] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-80% пропана, бутана или смеси пропана и бутана.

[0071] Согласно одному из примеров смесь ШФЛУ содержит более примерно 95% пропана, бутана или смеси пропана и бутана.

[0072] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-80% этана.

[0073] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-80% пропана.

[0074] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-45% бутана.

[0075] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-40% изобутана.

[0076] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-25% пентана плюс.

[0077] Согласно одному из примеров смесь ШФЛУ содержит примерно 1-60% гексанов.

[0078] Согласно одному из примеров смесь ШФЛУ содержит примерно 40-55% по меньшей мере одного углеводородного соединения, имеющего два атома углерода (C2).

[0079] Согласно одному из примеров смесь ШФЛУ содержит примерно 25-50% по меньшей мере одного углеводородного соединения, имеющего три атома углерода (C3).

[0080] Согласно одному из примеров смесь ШФЛУ содержит примерно 25-50% по меньшей мере одного углеводородного соединения, имеющего четыре атома углерода (C4).

[0081] Согласно одному из примеров смесь ШФЛУ содержит примерно 25-50% сочетания по меньшей мере одного углеводородного соединения, имеющего три атома углерода (C3), и по меньшей мере одного углеводородного соединения, имеющего четыре атома углерода (C4).

[0082] Согласно одному из примеров смесь ШФЛУ содержит примерно 10-20% по меньшей мере одного углеводородного соединения, имеющего пять атомов углерода (C5) или более.

[0083] Согласно одному из примеров стимулирующая текучая среда на основе смеси ШФЛУ содержит проппант; этан, при этом этан составляет примерно от 30% до 80% текучей среды; пропан, при этом пропан составляет примерно от 15% до 50% текучей среды; бутан, при этом бутан составляет примерно от 15% до 45% текучей среды; изобутан, при этом изобутан составляет примерно от 15% до 40% текучей среды; и пентан плюс, при этом пентан плюс составляет примерно от 5% до 25% текучей среды.

[0084] Согласно одному из примеров стимулирующая текучая среда на основе смеси ШФЛУ содержит примерно 30-55% по меньшей мере одного углеводородного соединения, имеющего два атома углерода (С2); примерно 15-50% по меньшей мере одного углеводородного соединения, имеющего три атома углерода (С3); примерно 15-50% по меньшей мере одного углеводородного соединения, имеющего четыре атома углерода (С4); и примерно 5-20% по меньшей мере одного углеводородного соединения, имеющего пять атомов углерода (С5) или более.

[0085] Смесь ШФЛУ может содержать одну или более комбинаций, целиком или частично, примеров смеси ШФЛУ и/или описанных здесь вариантов осуществления.

[0086] Одна описанная здесь система стимуляции гидравлического разрыва обеспечивает способ гидроразрыва для традиционных и нетрадиционных продуктивных пластов углеводородов с помощью образования пены на основе смеси ШФЛУ, которая содержит азот или углекислый газ, объединенный со вспенивающим агентом (агентами) и проппантом для образования стимулирующей текучей среды. Стимулирующая текучая среда не повреждает призабойную зону пластов, имеет минимальное водосодержание и количество химических добавок, включает природные и имеющиеся на месте компоненты, быстро очищается и полностью извлекается с минимальным выносом проппанта.

[0087] На фиг.1 показан схематический вид в плане системы гидроразрыва, содержащей гелированную смесь ШФЛУ, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система гидроразрыва включает подачу азота из наливного резервуара (резервуаров) 10 для хранения, который транспортируется в износоустойчивый эжектор 40 Вентури через передаточный трубопровод 20 и автоматический регулировочный клапан V1, и в наливной резервуар (резервуары) 70 для хранения смеси ШФЛУ в качестве уплотняющего газа по трубопроводу 130, который регулируется с помощью автоматического клапана V4. Проппант из бункера 50 под давлением подается в износоустойчивый эжектор 40 Вентури и направляется по трубопроводу 30 в приемник-смеситель 60 высокого давления.

[0088] Смесь ШФЛУ из наливного резервуара 70 для хранения транспортируется во вспенивающую установку 108 по трубопроводу 80, который регулируется с помощью автоматического клапана V3. Вспенивающий агент из бака (баков) 106 для вспенивающего агента транспортируется во вспенивающую установку 108 по трубопроводу 104 с помощью дозирующего насоса 102. Вспененная смесь ШФЛУ из вспенивающей установки 108 транспортируется в приемник-смеситель 60 высокого давления по трубопроводу 109, вместе с проппантом из износоустойчивого эжектора 40 Вентури.

[0089] Смесь проппанта и вспененной смеси ШФЛУ из приемника-смесителя 60 высокого давления транспортируется по трубопроводу 65 благодаря всасывающему действию насоса (насосов) 110 высокого давления. Трубопровод 65 регулируется с помощью автоматического клапана V2. Высоконапорная смесь ШФЛУ и проппанта выпускается из насоса 110 высокого давления по трубопроводу 120 для инжектирования в качестве стимулирующей текучей среды в устье 150 скважины, и через рециркуляционный трубопровод 125, который регулируется с помощью автоматического клапана V5, возвращается обратно в приемник-смеситель 60 высокого давления для смешивания. Давление внутри приемника-смесителя 60 высокого давления регулируют по трубопроводу 135 с помощью автоматического клапана V8 посредством всасывания компрессора 140, который нагнетает в устье 150 скважины через трубопровод 120 и автоматический аварийный запорный клапан V7.

[0090] На фиг.2 показан схематический вид в плане системы гидроразрыва, содержащей вспененную смесь ШФЛУ, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система гидроразрыва включает подачу азота из наливного резервуара (резервуаров) 10 для хранения, который транспортируется в износоустойчивый эжектор 40 Вентури через передаточный трубопровод 20 и автоматический регулировочный клапан V1, и в наливной резервуар (резервуары) 70 для хранения смеси ШФЛУ в качестве уплотняющего газа по трубопроводу 130, который регулируется с помощью автоматического клапана V4. Проппант из бункера 50 под давлением подается в износоустойчивый эжектор 40 Вентури и направляется по трубопроводу 30 в приемник-смеситель 60 высокого давления.

[0091] Смесь ШФЛУ из наливного резервуара 70 для хранения транспортируется в приемник-смеситель 60 высокого давления по трубопроводу 80, который регулируется с помощью автоматического клапана V3. Гелеобразующий агент из бака (баков) 90 для гелеобразующего агента транспортируется в трубопровод 80 с помощью дозирующего насоса 100 через трубопровод 85. Смесь проппанта и гелированной смеси ШФЛУ из приемника-смесителя 60 высокого давления транспортируется благодаря всасывающему действию насоса (насосов) 110 высокого давления по трубопроводу 65, который регулируется с помощью автоматического клапана V2. Высоконапорная смесь ШФЛУ и проппанта выпускается из насоса 110 высокого давления по трубопроводу 120 для инжектирования в качестве стимулирующей текучей среды в устье 150 скважины, и через рециркуляционный трубопровод 125, который регулируется с помощью автоматического клапана V5, возвращается обратно в приемник-смеситель 60 высокого давления для смешивания. Давление внутри приемника-смесителя 60 высокого давления регулируют по трубопроводу 135 с помощью автоматического клапана V6 посредством всасывания компрессора 140, который нагнетает в устье 150 скважины через трубопровод 120 и автоматический аварийный запорный клапан V7.

[0092] На фиг.3 показан схематический вид в плане системы гидроразрыва, содержащей эмульгированную смесь ШФЛУ, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система гидроразрыва включает подачу азота из наливного резервуара (резервуаров) 10 для хранения, который транспортируется в износоустойчивый эжектор Вентури 40 через передаточный трубопровод 20 и автоматический регулировочный клапан V1; в наливной резервуар (резервуары) 70 для хранения смеси ШФЛУ в качестве уплотняющего газа по трубопроводу 130, который регулируется с помощью автоматического клапана V4; и в наливной резервуар (резервуары) 14 для хранения насыщенного солевого раствора по трубопроводу 12, который также регулируется с помощью автоматического клапана V4. Проппант из бункера 50 под давлением подается в износоустойчивый эжектор 40 Вентури и направляется по трубопроводу 30 в приемник-смеситель 60 высокого давления. Смесь ШФЛУ из наливного резервуара 70 для хранения транспортируется в приемник-смеситель 60 высокого давления по трубопроводу 80, который регулируется с помощью автоматического клапана V3.

[0093] Эмульгирующий агент из бака 90 для эмульгирующего агента транспортируется в приемник-смеситель 60 высокого давления с помощью дозирующего насоса 85 по трубопроводу 100. Насыщенный солевой раствор из наливного резервуара 14 для хранения насыщенного солевого раствора транспортируется в приемник-смеситель 60 высокого давления по трубопроводу 16, который регулируется с помощью автоматического клапана V8. Эмульгированная смесь проппанта и смеси ШФЛУ из приемника-смесителя 60 высокого давления транспортируется благодаря всасывающему действию насоса (насосов) 110 высокого давления по трубопроводу 65, который регулируется с помощью автоматического клапана V2. Высоконапорная смесь ШФЛУ и проппанта выпускается из насоса 110 высокого давления по трубопроводу 120 для инжектирования в качестве стимулирующей текучей среды в устье 150 скважины, и через рециркуляционный трубопровод 125, который регулируется с помощью автоматического клапана V5, возвращается обратно в приемник-смеситель 60 высокого давления для смешивания. Давление внутри приемника-смесителя 60 высокого давления регулируют по трубопроводу 135 с помощью автоматического клапана V6 посредством всасывания компрессора 140, который нагнетает в устье 150 скважины через трубопровод 120 и автоматический аварийный запорный клапан V7.

[0094] В любом из вариантов осуществления, показанных на фиг.2-3, накопительные резервуары 70 для смеси ШФЛУ могут содержать площадочные резервуары под давлением для хранения смеси ШФЛУ, которая поступает из регионального сборного трубопровода для смеси ШФЛУ, регионального газораспределителя или установки по подготовке газа через автоцистерны. В любом из вариантов осуществления, показанных на фиг.2-3, проппант может временно храниться в находящемся под давлением бункере 50 для проппанта и пневматически транспортироваться в приемник-смеситель 60 при использовании азота или углекислого газа.

[0095] На фиг.4 показан схематический вид в плане системы утилизации и извлечения смеси ШФЛУ, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Текучие среды, добытые из традиционного или нетрадиционного углеводородного продуктивного пласта 32, направляются к поверхности через серию внутрискважинных обсадных колонн и/или труб 34, в наземное устьевое оборудование 10 добывающей скважины, которая ранее подвергалась стимуляции методом гидроразрыва. «Поток влажного газа» от устья 10 скважины транспортируется в полевую сепарационную установку (установки) 14 высокого давления по трубопроводу 12, где метан и часть газообразного этана извлекаются и направляются для продажи в высоконапорный газопровод 16 товарной продукции. Смесь ШФЛУ, извлеченная из полевых сепарационных установок 14 высокого давления в виде жидкой фазы, транспортируется посредством высоконапорного трубопровода 18 товарной продукции на переработку и разделение на фракции и/или в наливной резервуар (резервуары) 22 высокого давления для хранения смеси ШФЛУ по трубопроводу 20, где это возможно, или, в остальных случаях, с помощью цистерны (цистерн) 21. Смесь ШФЛУ в наливном резервуаре 22 высокого давления для хранения смеси ШФЛУ вспенивается и инжектируется во вторую нестимулированную скважину 28 через наземный трубопровод 24 высокого давления и далее направляется в продуктивный пласт 32 через серию внутрискважинных обсадных колонн и/или труб 30.

[0096] На фиг.5A показана вертикальная секция вспенивающей установки 30 высокого давления, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Смесь ШФЛУ высокого давления, поступающая в трубопровод 10, проникает через стенку вспенивающей установки 30 высокого давления через уплотнительный узел S1. Вспенивающий агент из бака (баков) 110 для вспенивающего агента инжектируется в трубопровод 90, проходящий через стенку вспенивающей установки 30 через уплотнительный узел S2, и подается с помощью дозирующего насоса 100, который регулируется с помощью автоматического клапана 80.

[0097] Смесь вспенивающего агента и смеси ШФЛУ подается по трубопроводу 10 в эжектор 129 Вентури, где она вспенивается азотом, который подается в эжектор 129 Вентури по трубопроводу 130, проходящему через стенку вспенивающей установки 30 через уплотнительный узел S3. Пенная струя, выходящая из эжектора 129 Вентури, отклоняется пластиной 160 в высокочастотный ультразвуковой зонд (зонды) 150, который запитывается по линии 140, проникающей через стенку вспенивающей установки 30 через уплотнительный узел S4, тем самым образуя микропузырьки. Пена проходит через микросито 170, которое удаляет крупные пузырьки, и выходит из вспенивающей установки 30 по трубопроводу 190, который проходит через стенку вспенивающей установки 30 через уплотнительный узел S5 и регулируется автоматическим клапаном 180.

[0098] В одном варианте осуществления смесь вспенивающего агента и смеси ШФЛУ закачивается через систему вибросопел, такую как эжектор 129 Вентури, проиллюстрированный на фиг.5А, и/или сопловая система 121, проиллюстрированная на фиг.5B, при ультразвуковой частоте, при которой после выхода смесь разбивается на однородные капли. Вибрация может быть индуцирована при помощи эластичной мембраны, непосредственно перед тем, как смесь выходит из сопел. Амплитуду и частоту колебаний сопла можно поддерживать постоянными для получения монодисперсного распределения размеров капель. Капли могут быть направлены под углом в тангенциальный поток текучей среды для предотвращения разрыва капель при выходе, например, через трубопровод 190, показанный на фиг.5.

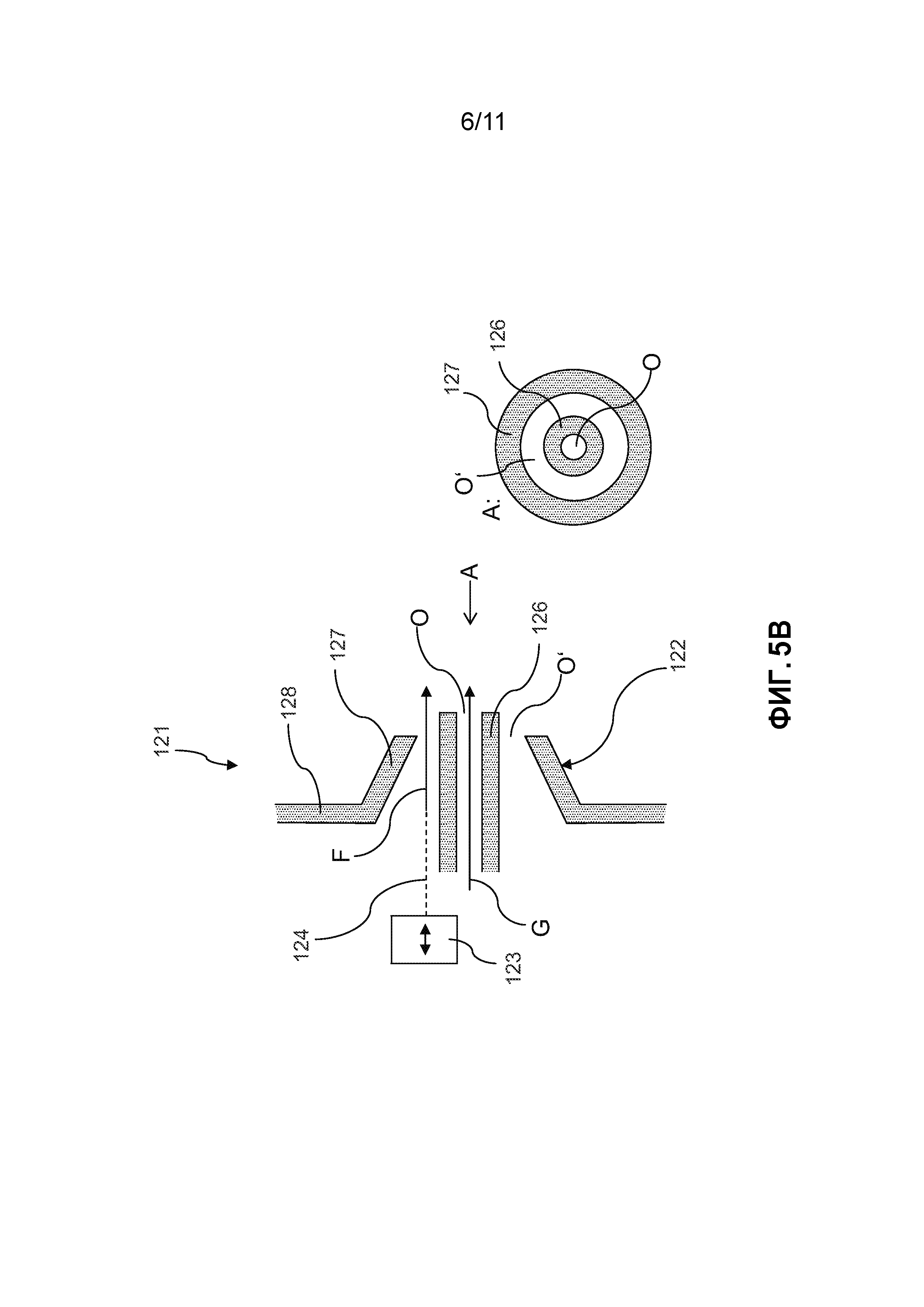

[0099] На фиг.5В показан вид сбоку и вид сверху (при наблюдении в направлении ссылочной стрелки «А») сопловой системы 121 согласно одному варианту осуществления. Сопловая система 121 содержит соосное сопло 122, имеющее внутреннее сопло 126, окруженное внешним соплом 127, и сопловую пластину 128, выполненную с возможностью поддержки внутреннего и/или внешнего сопел 126, 127. Внутреннее сопло 126 имеет отверстие О, и внешнее сопло имеет отверстие Оʹ, через которые перемещаются текучие среды (жидкости, обозначенные ссылочной стрелкой «F», и/или газы, обозначенные ссылочной стрелкой «G»). Соосное сопло 122 может быть собрано таким образом, чтобы газ протекал через внутреннее сопло 126, в то время как жидкость протекала через внешнее сопло 127. Виброгенератор 123, предпочтительно высокочастотного ультразвукового типа, выполнен с возможностью вибрации соосного сопла 122 через соединитель 124. В одном варианте осуществления эжектор 129 Вентури, проиллюстрированный на фиг.5A, может содержать сопловую систему 121, проиллюстрированную на фиг.5B.

[00100] В варианте осуществления, проиллюстрированном на фигуре 5B, (твердый) проппант может быть смешан со вспененной смесью ШФЛУ после стадии образования пены для предотвращения закупорки и/или абразии внутреннего и внешнего сопел 126, 127. Вспененная смесь ШФЛУ будет создана под давлением. Вибрация, создаваемая виброгенератором 123, предпочтительно генерируется в определенном направлении, например, в том же или в противоположном направлении потоку текучей среды через внутреннее и внешнее сопла 126, 127, благодаря чему текучая среда (жидкости и/или газы) сама колеблется в той же самой ориентации. Применяемая частота колебаний составляет от примерно 16 кГц до примерно 200 МГц; от примерно 16 кГц до примерно 100 кГц; от примерно 16 кГц до примерно 50 кГц; и от примерно 16 кГц до примерно 30 кГц. Использование сопловой системы 121 приводит к очень узкому, мономодальному распределению размеров пузырьков. Хотя показаны только два сопла, сопловая система 121 может содержать множество внутренних и/или внешних сопел, соединенных с сопловой пластиной 128. Узкое распределение размера пузырьков приводит к оптимальной несущей способности по проппанту.

[00101] На фиг.6 показан схематический вид в плане системы аварийного нагнетания углекислого газа или азота, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система аварийного нагнетания углекислого газа или азота может приводиться в действие посредством дистанционного управления и/или использоваться с описанными здесь системами, содержащими вспененную или гелированную смесь ШФЛУ. Всасывающий трубопровод 10 насоса высокого давления доставляет стимулирующую текучую среду на основе смеси ШФЛУ в насос (насосы) 20 высокого давления. Высоконапорная стимулирующая текучая среда на основе смеси ШФЛУ транспортируется к устью 50 скважины через коллектор 30 высокого давления и аварийный клапан 40 с дистанционным управлением. В аварийной ситуации насос 20 высокого давления выключается, и аварийный клапан 40 с дистанционным управлением удаленно перекрывается. Клапан 70 с дистанционным управлением открывается, чтобы доставлять углекислый газ или азот из накопительного резервуара (резервуаров) 60 по трубопроводу 65 в распылительную трубу 80 коллектора, после чего углекислый газ или азот выпускаются в атмосферу через серию сопел 90.

[00102] На фиг.7 показан схематический вид в плане системы аварийного сброса, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система аварийного сброса может приводиться в действие посредством дистанционного управления и/или использоваться с описанными здесь системами, содержащими вспененную или гелированную смесь ШФЛУ. Всасывающий трубопровод 10 насоса высокого давления доставляет стимулирующую текучую среду на основе смеси ШФЛУ в насос (насосы) 20 высокого давления. Высоконапорная стимулирующая текучая среда на основе смеси ШФЛУ транспортируется к устью 50 скважины через коллектор 30 высокого давления и аварийный клапан 40 с дистанционным управлением. В аварийной ситуации насос 20 высокого давления выключается, и аварийный клапан 40 с дистанционным управлением удаленно перекрывается. Высоконапорная смесь ШФЛУ, блокированная в коллекторе 30, высвобождается через выпускной или разгрузочный трубопровод 70 с помощью открывания клапана 60 с дистанционным управлением.

[00103] На фиг.8 показан схематический вид в плане системы аварийного отключения, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система аварийного отключения использует систему обнаружения горючего газа для остановки насосной установки высокого давления и перекрытия запорного клапана с дистанционным управлением, которые могут использоваться с описанными здесь системами, содержащими вспененную или гелированную смесь ШФЛУ. Наливной резервуар 1 для хранения смеси ШФЛУ соединен с всасывающим трубопроводом 10 насоса высокого давления посредством трубопровода 2, который соединен со вспенивающей установкой 3, которая соединена с приемником-смесителем 5 посредством трубопровода 4. Приемник-смеситель 5 соединен с насосом (насосами) 20 высокого давления посредством всасывающего трубопровода 10 насоса высокого давления. Высоконапорная стимулирующая текучая среда на основе смеси ШФЛУ транспортируется к устью 50 скважины через коллектор 30 высокого давления и аварийный клапан 40 с дистанционным управлением. Когда горючий газ обнаруживается с помощью одного или более газовых детекторов 60, которые находятся в сообщении с центром 80 управления через проводящий кабель 70, насос 20 высокого давления отключается, и аварийный клапан 40 с дистанционным управлением 40 удаленно перекрывается посредством дистанционного радиосигнала от передатчиков R1, R2 и R3 из центра 80 управления.

[00104] На фиг.9 показан схематический вид в плане полевого транспортабельного мембранного генераторного оборудования, которое может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Полевое транспортабельное мембранное генераторное оборудование может применяться для выделения азота из воздуха для использования вместе с описанными здесь системами вспененной или гелированной смеси ШФЛУ. Мембранная генераторная установка включает в себя первичный двигатель 1 с электрическим или дизельным приводом. Первичный двигатель 1 соединен с помощью неразъемного приводного вала 2 с винтовым компрессором 3. Атмосферный воздух направляется во всасывающий вход винтового компрессора 3 по трубопроводу 4 и сжимается до примерно 15 бар (1,5 МПа).

[00105] Сжатый воздух направляется ко входу мембраны 6 по трубопроводу 5, где сжатый воздух осушается и отфильтровывается и далее направляется через серию пористых или непористых полимерных мембран, где воздух разделяется на кислородный пермеат и примерно 94-99% качества азот. Кислородный пермеат может быть выпущен в атмосферу через выпускной трубопровод 7 источника. Азот направляется ко входу поршневого компрессора 9 по трубопроводу 10. Поршневой компрессор 9 соединен с первичным двигателем 1 с помощью неразъемного соединения 8. Азот сжимается до желаемого давления и затем направляется в высоконапорный трубопровод 11 для распределения. Источник азота низкого давления для других применений обеспечивается посредством трубопровода 12, который соединен с трубопроводом 10.

[00106] На фиг.10 показан схематический вид в плане развернутой в полевых условиях надземной системы удаления азота, которая может использоваться самостоятельно или в сочетании с любым из описанных здесь вариантов осуществления. Система удаления азота может использоваться для удаления азота из потока (потоков) газообразных углеводородов, которые могут становиться загрязненными в результате введения азота в углеводородный продуктивный пласт. Система удаления азота включает в себя первичный двигатель 1, который приводится в действие с помощью рециркулирующего газового пермеата. Первичный двигатель 1 соединен с помощью неразъемного приводного вала 2 с винтовым компрессором 3. На вход винтового компрессора 3 подают поток 4 газообразных углеводородов, загрязненных азотом, из углеводородного продуктивного пласта. Сжатый углеводородный поток 5 поступает в первую установку 6 с пористой или непористой полимерной мембраной, где он осушается, отфильтровывается и разделяется на газообразный углеводородный пермеат 7 товарного качества для транспортировки по трубопроводу, а также богатый азотом остаточный газ 8, который подается во вторую установку 9 с пористой или непористой полимерной мембраной. Вторая установка 9 с пористой или непористой полимерной мембраной разделяет богатый азотом остаточный газ 8 на обедненный азотом пермеат 10, который направляется обратно в исходный поток 4 загрязненных азотом газообразных углеводородов, и на богатый углеводородами остаточный газ 11, который используется в качестве топливного газа, подаваемого в первичный двигатель 1.

[00107] В следующем примере сравниваются затраты на стимулирующую текучую среду на основе смеси ШФЛУ по сравнению с затратами на стимулирующую текучую среду на водной основе.

[00108] Углеводородный продуктивный пласт рассматривается для подготовки по двум сценариям: первый - одностадийная 300000 гал (1,14 млн л) традиционная стимуляция гидроразрыва на водной основе в нетрадиционной горизонтальной скважине; второй - одностадийная стимуляция гидроразрыва вспененной смесью ШФЛУ 80% качества с использованием полученного мембранным методом азота в той же нетрадиционной горизонтальной скважине. Из обоих случаев были исключены затраты на проппант, топливо и амортизацию оборудования. Для стимуляции смесью ШФЛУ были приняты типичные затраты на нагнетание как для традиционной стимуляции с 10% надбавкой, включающей затраты на мембранную генерацию (без учета стоимости топлива и амортизации оборудования). Были приняты типичные затраты на стимулирующую текучую среду и затраты на транспортировку и раздачу воды. Предполагается, что затраты на реагенты для вспенивания и гелирования смеси ШФЛУ составляют 15000 $. Сравнение этих двух сценариев представлено в таблице 1.

[00109] Стимулирующая текучая среда на основе смеси ШФЛУ может содержать проппант; этан, при этом этан составляет примерно от 0% до 80% текучей среды; пропан, при этом пропан составляет примерно от 0% до 80% текучей среды; бутан, при этом бутан составляет примерно от 0% до 45% текучей среды; изобутан, при этом изобутан составляет примерно от 0% до 40% текучей среды; и пентан плюс, при этом пентан плюс составляет примерно от 0% до 25% текучей среды. Текучая среда дополнительно содержит по меньшей мере одно вещество из углекислого газа и азота.

[00110] Стимулирующая текучая среда на основе смеси ШФЛУ может содержать менее примерно 80% пропана, бутана или смеси пропана и бутана, или более чем примерно 95% пропана, бутана или смеси пропана и бутана.

[00111] Стимулирующая текучая среда на основе смеси ШФЛУ может содержать примерно 40-55% по меньшей мере одного углеводородного соединения, имеющего два атома углерода (С2); примерно 25-50% по меньшей мере одного углеводородного соединения, имеющего три атома углерода (C3); примерно 25-50% по меньшей мере одного углеводородного соединения, имеющего четыре атома углерода (С4); и примерно 10-20% по меньшей мере одного углеводородного соединения, имеющего пять атомов углерода (С5) или более.

[00112] Система может включать в себя источник азота и/или углекислого газа, источник подачи смеси ШФЛУ, вспенивающую установку, источник подачи проппанта, источник подачи вспенивающего агента, приемник-смеситель высокого давления, и компрессор для регулирования давления, при этом источник подачи вспенивающего агента включает в себя по меньшей мере одно вещество из вспенивающего агента, стабилизатора пены, вспомогательного поверхностно-активного вещества и сорастворителя.

[00113] Способ может включать в себя подачу азота из источника подачи азота; добавление к азоту смеси ШФЛУ из источника смеси ШФЛУ и вспенивающего агента из источника вспенивающего агента; подачу проппанта из источника подачи проппанта; смешивание смеси ШФЛУ, вспенивающего агента, необязательного стабилизатора пены и проппанта в приемнике-смесителе высокого давления для образования стимулирующей текучей среды с одновременным регулированием давления в приемнике-смесителе высокого давления; и нагнетание стимулирующей текучей среды в устье скважины и/или углеводородсодержащий продуктивный пласт с использованием насосной установки высокого давления.

[00114] Способ может включать в себя образование пены путем смешивания смеси ШФЛУ со вспенивающим агентом, необязательно со стабилизатором пены и необязательно с водой, при использовании генератора пены с азотом или углекислым газом, и затем смешивание пены в смесителе высокого давления с проппантом для образования стимулирующей текучей среды, и после этого нагнетание стимулирующей текучей среды в устье скважины и/или углеводородсодержащий продуктивный пласт с использованием насосной установки высокого давления. Генератор пены включает в себя сопла, активируемые ультразвуковой вибрацией, выполненные с возможностью образования пены, и/или с возможностью оптимизации размера пузырьков и/или распределения пены, и способ может также включать в себя регулировку давления пены до и после прохождения через сопла.

[00115] Система может включать в себя источник азота, источник наливного азота, источник подачи наливной смеси ШФЛУ, источник подачи проппанта, источник подачи гелеобразующего агента, приемник-смеситель высокого давления, и компрессор для регулирования давления.

[00116] Способ может включать в себя подачу азота из источника подачи азота; добавление к азоту смеси ШФЛУ из источника смеси ШФЛУ; добавление гелеобразователя в смесь ШФЛУ; подачу проппанта из источника подачи проппанта; смешивание гелеобразователя, смеси ШФЛУ и проппанта в приемнике-смесителе высокого давления для образования стимулирующей текучей среды с одновременным регулированием давления в приемнике-смесителе высокого давления; и нагнетание стимулирующей текучей среды в устье скважины и/или углеводородсодержащий продуктивный пласт с использованием насосной установки высокого давления. Гелированную стимулирующую текучую среду на основе смеси ШФЛУ активируют азотом или углекислым газом высокого давления перед закачиванием в углеводородсодержащий продуктивный пласт.

[00117] Система может включать в себя инертизацию проппанта с помощью углекислого газа или азота, чтобы избежать загрязнения кислородом, детектор кислорода и противоток углекислого газа или азота при заполнении хранилищ проппантом.

[00118] Система может включать в себя одну или более частей системного оборудования и/или систему целиком, поставляемую в контейнере или помещаемую в закрытую камеру и находящуюся под защитной атмосферой углекислого газа и/или азота.

[00119] Система может включать в себя систему обнаружения газа, объединенную с системой автоматического нагнетания углекислого газа, пены на основе углекислого газа, газообразного азота, пены на основе азота и/или пены на водной основе.

[00120] Система может включать в себя мобильную установку извлечения азота и/или углекислого газа для извлечения азота и/или углекислого газа из потока добытых углеводородов.

[00121] Система может включать в себя источник азота, источник подачи смеси ШФЛУ, источник эмульгирующего агента, приемник-смеситель высокого давления, и компрессор для регулирования давления.

[00122] Способ может включать в себя подачу азота из источника подачи азота; добавление к азоту смеси ШФЛУ из источника смеси ШФЛУ и эмульгирующего агента из источника эмульгирующего агента; подачу проппанта из источника подачи проппанта; смешивание смеси ШФЛУ, эмульгирующего агента и проппанта в приемнике-смесителе высокого давления для образования стимулирующей текучей среды с одновременным регулированием давления в приемнике-смесителе высокого давления; и нагнетание стимулирующей текучей среды в устье скважины и/или углеводородсодержащий продуктивный пласт с использованием насосной установки высокого давления. Эмульгированную стимулирующую текучую среду на основе смеси ШФЛУ активируют азотом высокого давления или углекислым газом перед закачиванием в углеводородсодержащий продуктивный пласт.

[00123] Способ может включать в себя получение и извлечение смеси ШФЛУ из полевого сепаратора, делительной установки или установки переработки газа; транспортировку смеси ШФЛУ к месту осуществления воздействия с помощью высоконапорного трубопровода или цистерны; выгрузку смеси ШФЛУ в наливной резервуар высокого давления для хранения; инжектирование смеси ШФЛУ в качестве компонента стимулирующей текучей среды; стимулирование гидроразрыва в углеводородсодержащем продуктивном пласте; добычу смеси ШФЛУ вместе с другими углеводородами продуктивного пласта на поверхности через ствол скважины, которая проникает в углеводородсодержащий продуктивный пласт; и поставку смеси ШФЛУ вместе с другими углеводородами продуктивного пласта в собирающую компанию, на газоперерабатывающую установку или установку фракционирования.

[00124] Система может включать в себя источник азота, источник подачи смеси ШФЛУ, вспенивающий агент, цилиндрический сосуд высокого давления, эжектор Вентури, высокочастотный ультразвуковой зонд, и/или микросито.

[00125] Способ может включать в себя подачу азота из источника подачи азота; добавление к азоту смеси ШФЛУ из источника смеси ШФЛУ и вспенивающего агента из источника вспенивающего агента; добавление азота высокого давления из источника подачи азота ко входу эжектора Вентури; добавление вспенивающих агентов в смесь ШФЛУ; подачу азота, вспенивающего агента и смеси ШФЛУ в эжектор Вентури; смешивание азота, вспенивающего агента и смеси ШФЛУ посредством эжектора Вентури; распыление смеси при одновременном воздействии на смесь высокочастотной ультразвуковой вибрации для образования пены; необязательное пропускание пены через микросито для удаления нежелательных более крупных пузырьков пены; и нагнетание пены для использования в качестве стимулирующей текучей среды.

[00126] Система может включать в себя источник углекислого газа, распылительную трубу коллектора, распылительные сопла, аварийный клапан с дистанционным управлением, насос высокого давления, коллектор высокого давления, стимулирующую текучую среду и устье скважины.

[00127] Способ может включать в себя помещение распылительной трубы коллектора с соплами и аварийным клапаном с дистанционным управлением рядом с системой насоса высокого давления, коллектором высокого давления и площадкой для размещения устья скважин; подачу углекислого газа, пены на основе углекислого газа и/или пены на основе воздуха из наливного источника в аварийный клапан с дистанционным управлением; открытие аварийного клапана с дистанционным управлением; и отключение насосной системы высокого давления и перекрытие аварийного клапана с дистанционным управлением во время чрезвычайной ситуации для заполнения площадки для размещения устья скважины углекислым газом, пеной на основе углекислого газа, газообразным азотом, пеной на основе азота и/или пеной на основе воздуха и подавления горючих смесей.

[00128] Система может включать в себя два дистанционно управляемых клапана, высоконапорный разгрузочный трубопровод, насос высокого давления, коллектор высокого давления и устье скважины, при этом высоконапорный разгрузочный трубопровод ориентирован по ветру и имеет достаточную длину для безопасного выхода за пределы устья скважины и любого оборудования или персонала.

[00129] Способ может включать в себя присоединение разгрузочного трубопровода с дистанционно управляемым клапаном посредством фланцевого соединения с высоконапорным нагнетающим коллектором; добавление аварийного клапана в высоконапорный нагнетающий коллектор, расположенный выше по потоку от устья скважины; в случае аварийной ситуации открывание дистанционно управляемого клапана при одновременном перекрывании аварийного клапана; отключение высоконапорного нагнетающего коллектора; и отклонение стимулирующей текучей среды, блокированной в высоконапорном нагнетающем коллекторе, в разгрузочный трубопровод для выпуска в атмосферу.

[00130] Система может включать в себя серию детекторов горючего газа, радиоуправляемый передатчик и приемник, дистанционно управляемый регулировочный клапан, насос высокого давления, коллектор высокого давления, и центр дистанционного управления.

[00131] Способ может включать в себя помещение серии детекторов горючего газа рядом с насосом высокого давления, коллектором высокого давления, устьем скважины, наливным резервуаром для хранения смеси ШФЛУ и передаточными трубопроводами для смеси ШФЛУ; соединение серии детекторов горючего газа с центром дистанционного управления; установку дистанционно управляемого регулировочного клапана выше по потоку от устья скважины; и в случае обнаружения горючего газа отключение насоса высокого давления и перекрытие дистанционно управляемого регулировочного клапана.

[00132] Способ может включать в себя использование полностью или частично источника азота для стимулирующей текучей среды, очистку оборудования и трубопровода, создание защитной атмосферы резервуара для хранения и пневматическую подачу насыпного проппанта к находящейся на поверхности мембранной системе генерации азота.

[00133] Способ может включать в себя обеспечение находящейся на поверхности системы удаления азота для отделения и извлечения азота из добытого потока газообразных углеводородов из углеводородсодержащего продуктивного пласта, что дает возможность коммерческой продажи добытого потока газообразных углеводородов, тем самым устраняя необходимость сжигания на факеле отходящего газа.

[00134] Способ может включать в себя смешивание смеси ШФЛУ с по меньшей мере одним веществом из азота, углекислого газа, вспенивающего агента, проппанта, гелеобразующего агента и эмульгирующего агента с образованием стимулирующей текучей среды; и нагнетание стимулирующей текучей среды в углеводородсодержащий продуктивный пласт для создания одной или более трещин в продуктивном пласте.

[00135] В соответствии с одним вариантом осуществления пена может быть образована с помощью смешивания смеси ШФЛУ с азотом или углекислым газом, где указанная концентрация азота превышает 50%, или где указанная концентрация углекислого газа превышает 35%, или при объединении азота и углекислого газа, где указанная объединенная концентрация азота и углекислого газа свыше 50% приведет к формированию газовой смеси вне предела воспламеняемости, иногда называемого пределом взрывоопасности, при котором огнеопасное вещество, такое как смесь ШФЛУ в присутствии воздуха, может вызвать пожар или взрыв, если присутствует источник зажигания, такой как искра или открытое пламя.

[00136] Преимущества использования стимулирующей текучей среды на основе смеси ШФЛУ, описанной в данном документе, для гидроразрыва углеводородсодержащего продуктивного пласта заключаются в исключении больших количеств воды, необходимых для осуществления традиционных операций гидроразрыва на водной основе. Дополнительным преимуществом является предотвращение или исключение отложения солей внутри ствола скважины и продуктивного пласта, вызванного стимулирующими текучими средами на водной основе. Дополнительное преимущество заключается в сохранении относительной проницаемости продуктивного пласта, которая обычно повреждается стимулирующими текучими средами на водной основе. Дополнительные преимущества включают повышенные впитывание, смешиваемость, адсорбцию и обратный приток стимулирующей текучей среды на основе смеси ШФЛУ с продуктивным пластом и пластовыми флюидами по сравнению со стимулирующими текучими средами на водной основе.

[00137] Хотя вышеприведенное описание направлено на определенные варианты осуществления, другие и дополнительные варианты осуществления могут быть разработаны без отклонения от основного объема изобретения, и его объем определяется формулой изобретения, которая следует ниже.

Реферат

Изобретение относится к стимулирующим текучим средам для гидроразрыва углеводородсодержащего пласта и системному оборудованию для них. Технический результат – повышение экономичности, эффективности и безопасности обработки. Стимулирующая текучая среда содержит проппант и не разделенную на фракции углеводородную смесь, содержащую этан, пропан, бутан, изобутан и пентан плюс и представляющую собой побочный продукт деметанизированного углеводородного потока. Стимулирующая текучая среда содержит проппант и не разделенную на фракции углеводородную смесь, содержащую по меньшей мере одно углеводородное соединение, имеющее два атома углерода (С2), по меньшей мере одно углеводородное соединение, имеющее три атома углерода (С3), по меньшей мере одно углеводородное соединение, имеющее четыре атома углерода (С4), и по меньшей мере одно углеводородное соединение, имеющее пять атомов углерода (С5) или более, и представляющую собой побочный продукт деметанизированного углеводородного потока. Система на основе смеси ШФЛУ включает источник азота и/или углекислого газа, источник смеси ШФЛУ и источник проппанта, находящиеся в сообщении по текучей среде с источником азота и/или углекислого газа, приемник-смеситель, находящийся в сообщении по текучей среде с источником смеси ШФЛУ и источником проппанта, насос для перекачивания стимулирующей текучей среды из приемника-смесителя к устью скважины, указанная среда содержит проппант из источника проппанта, указанную углеводородную смесь из источника смеси ШФЛУ и по меньшей мере одно из азота и углекислого газа из источника азота и/или углекислого газа, указанная смесь представляет собой побочный продукт деметанизированного углеводородного потока и содержит этан, пропан, бутан, изобутан и пентан плюс. Способ нагнетания стимулирующей текучей среды в углеводородсодержащий продуктивный пласт, включающий смешивание указанной выше не разделенной на фракции углеводородной смеси, проппанта и по меньшей мере одного вещества из азота и углекислого газа в приемнике-смесителе с образованием стимулирующей текучей среды и нагнетание указанной среды в указанный пласт. Аварийная система содержит коллектор, выполненный с возможностью подачи указанной выше среды в устье скважины, аварийный клапан с дистанционным управлением, выполненный с возможностью прекращения подачи среды в устье скважины, распылительную трубу коллектора, имеющую множество распыляющих сопел, выполненных с возможностью распыления углекислого газа в атмосферу вблизи коллектора, и выпускной трубопровод, находящийся в сообщении с коллектором, для выпуска указанной среды из коллектора или множество газовых детекторов, выполненных с возможностью обнаружения горючего газа из коллектора и в ответ на это приведение в действие аварийного клапана с дистанционным управлением для прекращения подачи указанной среды в устье скважины. Изобретение развито в зависимых пунктах. 5 н. и 22 з.п. ф-лы, 11 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Система и способ добычи нефти и/или газа

Комментарии