Оптимизированная поверхность для морозильного цилиндра - RU2592570C2

Код документа: RU2592570C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к морозильному цилиндру, предназначенному для использования, например, в устройстве для производства мороженого.

Предпосылки к созданию изобретения

В производстве пищевого мороженого хорошо известно использование так называемых сквозных морозильников. Часто такие морозильники содержат морозильный цилиндр, через который перемещается масса мороженого, обычно путем перекачивания или с помощью винтового транспортера. Морозильный цилиндр охлаждается со своей наружной стороны с использованием жидкого хладагента, такого, например, как аммиак (NH3), диоксид углерода (СО2) или какой-либо вид фреона, такой как R404a. В процессе замораживания хладагент поглощает тепловую энергию с наружной поверхности цилиндра, главным образом за счет изменения фазы хладагента от жидкости до газообразной фазы, так что на наружной поверхности цилиндра образуются крошечные пузырьки газа, содержащие испарившийся хладагент.

Эффективность охлаждения в такой системе зависит от ряда факторов. Одним важным фактором является охлаждаемая площадь поверхности цилиндра, которую можно увеличить хорошо известными способами, такими как использование охлаждающих ребер, выступающих из поверхности. Однако важную роль для эффективности системы охлаждения играют другие факторы, влияющие на скорость охлаждения, размеры пузырьков и скорость, с которой пузырьки покидают поверхность цилиндра через все еще жидкий хладагент. Это связано с тем фактом, что пузырьки, остающиеся на поверхности цилиндра, образуют изолирующий слой между поверхностью цилиндра и жидким хладагентом, уменьшая, таким образом, перенос тепловой энергии от поверхности цилиндра в жидкий хладагент. Зависимость при этом является относительно прямой. Чем больше пузырьков прилегают к поверхности морозильного цилиндра, тем больше поверхность покрыта изолирующими воздушными пузырьками и тем больше уменьшается коэффициент передачи тепла. Эти свойства, относящиеся к образованию и удалению газовых пузырьков, зависят главным образом от свойств жидкого хладагента и от структуры поверхности цилиндра.

Структуру поверхности можно улучить для повышения эффективности охлаждения с помощью т.н. нанопокрытия. Однако это является очень дорогостоящим путем для получения улучшенной эффективности охлаждения.

В ЕР 0670461 А1 описан морозильный барабан, в котором цилиндрическая морозильная камера соосно помещается внутри цилиндрического наружного кожуха, в котором предусмотрен спиральный путь в полом пространстве между кожухом и камерой, по каковому пути от входа до выхода циркулирует теплообменная текучая среда.

Краткое описание изобретения

Целью настоящего изобретения является предложение более экономичного пути оптимизации поверхности морозильного цилиндра для получения значительно более высокой эффективности охлаждения сквозного морозильника, содержащего такой морозильный цилиндр.

Настоящее изобретение относится к сквозному морозильному цилиндру, содержащему на своей наружной поверхности комплект по существу параллельных тангенциальных охлаждающих ребер и комплект по существу параллельных пазов, пересекающих комплект охлаждающих ребер.

В отличие от описания в ЕР 0670461 А1, приведенного выше, использование настоящего изобретения не предусматривает циркуляции теплообменной текучей среды по заданному пути в полом пространстве между морозильной камерой и наружным кожухом. Вместо этого теплообменная текучая среда в форме жидкого хладагента должна быть просто помещена в контакте с наружной поверхностью морозильного цилиндра, как дополнительно описано ниже.

Это означает, что не существует требований, относящихся к форме наружного кожуха, в котором может быть помещен морозильный цилиндр, или относящихся к позиционированию морозильного цилиндра относительно такого кожуха.

Неожиданно было обнаружено, что при структурировании наружной поверхности морозильного цилиндра комплектом параллельных пазов, пересекающих комплект параллельных охлаждающих ребер, морозильная эффективность сквозного морозильника, содержащего морозильный цилиндр, может быть увеличена приблизительно на 20% без увеличения размеров морозильника.

В варианте реализации изобретения пазы пересекают охлаждающие ребра под углом больше 30°, предпочтительно под углом больше 60° и наиболее предпочтительно по существу под прямым углом.

Обнаружено, что наилучшие результаты получаются в случае, если угол пересечения между пазами и охлаждающими ребрами не является слишком острым.

В предпочтительном варианте реализации изобретения, охлаждающие ребра и пазы ориентированы соответственно тангенциально и аксиально относительно морозильного цилиндра.

Для производственных целей эта конфигурация охлаждающих ребер и пазов требует относительно простого набора инструментов, например для вытачивания пазов.

В варианте реализации изобретения, охлаждающие ребра имеют по существу треугольное поперечное сечение.

В варианте реализации изобретения максимальная высота охлаждающих ребер составляет от 0,5 мм до 10 мм, предпочтительно от 1 мм до 5 мм и наиболее предпочтительно от 2,5 мм до 3,5 мм.

В варианте реализации изобретения взаимное расстояние между осевыми линиями двух соседних охлаждающих ребер составляет от 0,5 мм до 10 мм, предпочтительно от 1 мм до 5 мм и наиболее предпочтительно от 2,5 мм до 3,5 мм.

В варианте реализации изобретения максимальная ширина охлаждающих ребер составляет от 0,5 мм до 10 мм, предпочтительно от 1 мм до 5 мм и наиболее предпочтительно от 2,5 мм до 3,5 мм.

В варианте реализации изобретения взаимное расстояние и максимальная ширина охлаждающих ребер являются по существу одинаковыми.

В варианте реализации изобретения пазы имеют по существу прямоугольное поперечное сечение.

В варианте реализации изобретения взаимное расстояние между двумя соседними пазами составляет от 1 мм до 12 мм, предпочтительно от 2 мм до 10 мм и наиболее предпочтительно от 5 мм до 7 мм.

В варианте реализации изобретения максимальная ширина пазов составляет от 0,2 мм до 4 мм, предпочтительно от 0,5 мм до 2 мм и наиболее предпочтительно от 0,8 мм до 1,2 мм.

В варианте реализации изобретения максимальная глубина пазов составляет от 0,2 мм до 6 мм, предпочтительно от 0,5 мм до 6 мм и наиболее предпочтительно от 2 мм до 3 мм.

Показано, что оптимальная морозильная эффективность получается путем выбора свойств охлаждающих ребер и пазов в пределах указанных диапазонов.

В варианте реализации изобретения пазы вытачивают.

Вытачивание пазов (а часто также охлаждающих ребер) вместо отливки полностью морозильного цилиндра с охлаждающими ребрами и пересекающими их пазами является предпочтительным, поскольку в результате получается относительно неровная поверхность, содержащая многочисленные заусенцы, которые также способствуют оптимизации охлаждающей эффективности системы.

В предпочтительных вариантах реализации изобретения сквозной морозильный цилиндр делают из никеля, латуни, нержавеющей стали или черного листового железа.

Изготовление морозильного цилиндра из никеля является предпочтительным, поскольку никель обладает высокой удельной теплопроводностью.

Если латунь находится в контакте с аммиаком, который является одним из предпочтительных хладагентов в сквозных морозильниках типа, включающего морозильные цилиндры, такие как в настоящем изобретении, аммиак будет вступать в реакцию с медью в латунном сплаве, что может привести к разрушению структуры, выполненной из латуни. Однако если должен использоваться другой хладагент, такой как диоксид углерода или фреон, морозильный цилиндр может предпочтительно быть изготовлен из латуни, которая по существу является менее дорогостоящей, чем никель. Подобно никелю, латунь имеет высокую удельную теплопроводность.

Морозильный цилиндр может быть также изготовлен из нержавеющей стали, которая является менее дорогостоящей, чем никель и латунь. Однако использование нержавеющей стали ведет к снижению морозильной мощности, благодаря относительно низкой теплопроводности этого материала.

Благодаря низкой цене черного листового железа, он также рассматривается как подходящий материал для изготовления морозильного цилиндра. Он, однако, требует наличия покрытия на внутренней стороне цилиндра по гигиеническим причинам.

В некоторых вариантах реализации изобретения морозильный цилиндр будет покрыт с внутренней стороны стенки слоем твердого хрома или тому подобного для того, чтобы сделать его более износостойким.

Фигуры

Несколько типичных вариантов реализации изобретения будут описаны далее со ссылкой на фигуры, на которых:

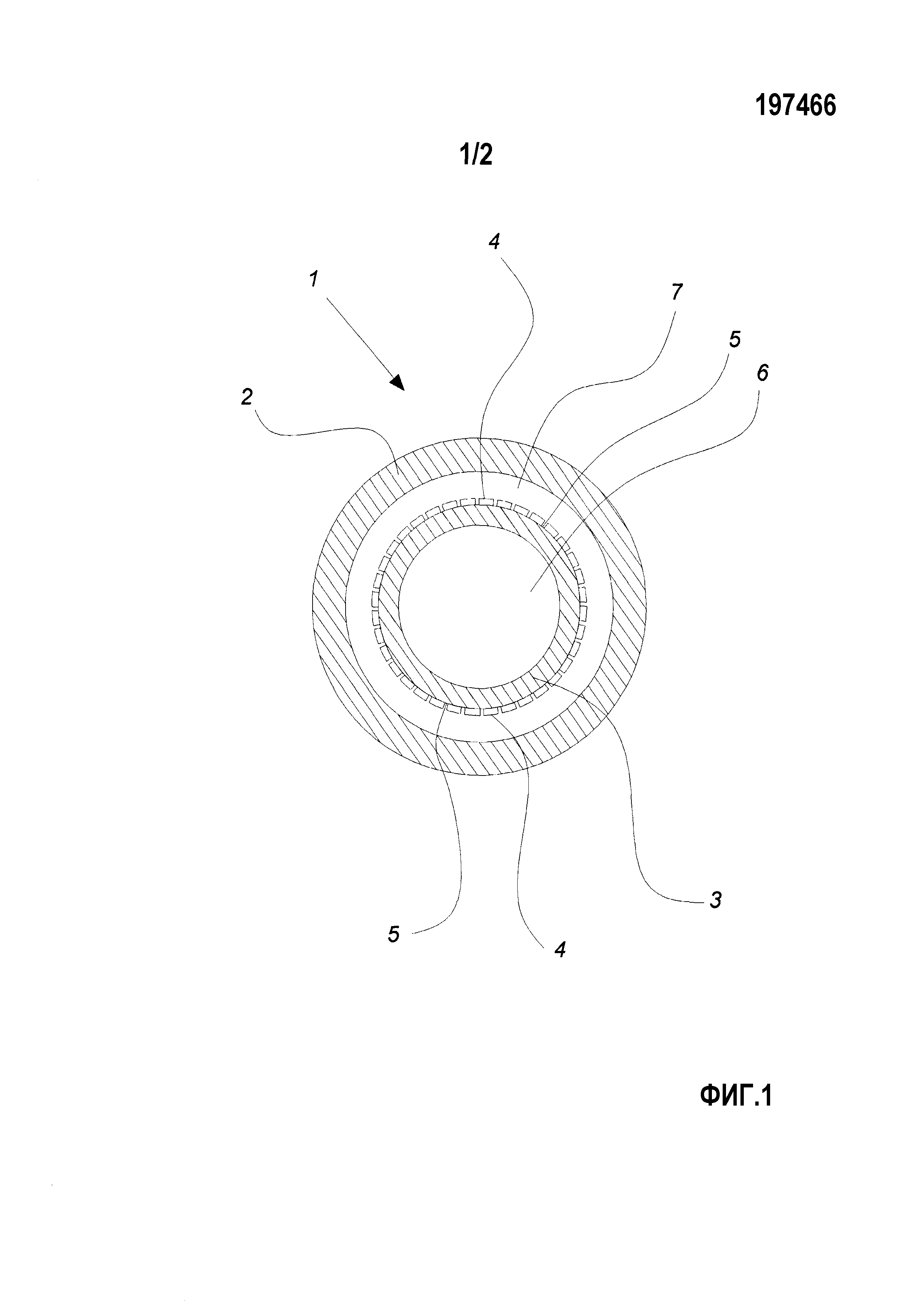

на фиг.1 схематически показан поперечный разрез сквозного морозильника, содержащего морозильный цилиндр согласно варианту реализации изобретения, и

на фиг.2 схематически показана структура наружной поверхности морозильного цилиндра согласно варианту реализации изобретения.

Подробное описание изобретения

На фиг.1 схематически показан поперечный разрез сквозного морозильника 1, в котором морозильный цилиндр 3 согласно варианту реализации изобретения помещается внутри наружного цилиндра 2. Расстояние между стенками двух цилиндров 2, 3 соответственно, часто будет относительно мало, составляя от 10 мм до 40 мм.

Наружная поверхность морозильного цилиндра 3 снабжена рядом тангенциально ориентированных охлаждающих ребер 4, которые пересекаются рядом продольно ориентированных пазов 5. Масса 6, предназначенная для замораживания, например масса пищевого мороженого 6, перемещается через морозильный цилиндр 3. Внутри морозильного цилиндра 3 один или больше скребков (не показаны) соскребают слой замороженной массы мороженого 6, непрерывно образующийся на внутренней поверхности морозильного цилиндра 3, со стенки цилиндра.

Жидкий хладагент 7 помещают в полость между внутренней поверхностью наружного цилиндра 2 и наружной поверхностью морозильного цилиндра 3 для охлаждения морозильного цилиндра 3 и его содержимого 6 путем поглощения тепловой энергии из морозильного цилиндра 3, главным образом за счет изменения фазы хладагента 7 из жидкой в газообразную.

Морозильный цилиндр 3 обычно изготовлен из никеля, латуни, нержавеющей стали или черного листового железа в зависимости от типа хладагента 7, который предполагается использовать.

Латунь является сплавом меди и цинка. Аммиак вступает в реакцию с медью, что ведет к образованию трещин в латунных структурах, контактирующих с аммиаком. В итоге такие структуры могут разрушаться. Поэтому использование аммиака в качестве хладагента 7 обычно требует, чтобы цилиндр 3 был изготовлен из никеля или стали. Латунь, которая является менее дорогостоящей, чем никель и при этом обладает высокой удельной теплопроводностью, может использоваться в случае применения иного, чем аммиак хладагента 7, такого, например, как диоксид углерода или фреон. В общем, охлаждающий эффект, который может быть получен с диоксидом углерода, примерно на 25% выше, чем получаемый с аммиаком. Однако для диоксида углерода требуется также более высокое давление, чем для аммиака.

Структура наружной поверхности морозильного цилиндра 3 важна для сцепления газовых пузырьков с поверхностью морозильного цилиндра 3 и, таким образом, для эффективности охлаждения в сквозном морозильнике 1. На фиг.2 схематически показана структура наружной поверхности морозильного цилиндра 3 согласно варианту реализации изобретения, при котором множество параллельных и тангенциально ориентированных охлаждающих ребер 4 пересекаются рядом параллельных и тангенциально ориентированных пазов 5.

Многочисленные исследования показали, что эффективность охлаждения может быть оптимизирована путем выбора высоты охлаждающих ребер 4 в районе около 3 мм, ширины и глубины пересекающих пазов 5, приблизительно равных 1 мм и 2,5 мм соответственно, при взаимном расстоянии между двумя соседними пазами 5 от 5 мм до 7 мм.

Исследования оптимизации, относящиеся только к высоте охлаждающих ребер 4, т.е. без использования каких-либо пересекающих пазов 5, показывают в результате увеличение эффективности охлаждения и, таким образом, мощности морозильника приблизительно на 5% без увеличения размеров морозильника 1.

Однако добавление и оптимизация пересекающих пазов 5 неожиданно показывает, что ведет к более значительному увеличению эффективности охлаждения, приблизительно до 20% по сравнению со сквозными морозильниками, известными в технике, с использованием морозильных цилиндров, имеющих охлаждающие ребра высотой приблизительно 1,5 мм.

Исследования показали, что сходное увеличение испарения и, таким образом, эффективности охлаждения получается, когда в качестве хладагента 7 используется аммиак, диоксид углерода или азот, и если морозильный цилиндр 3 изготовлен из никеля, латуни или нержавеющей стали.

Список числовых позиций

1. Сквозной морозильник

2. Наружный цилиндр

3. Морозильный цилиндр.

4. Охлаждающее ребро

5. Паз

6. Масса для замораживания

7. Жидкий хладагент.

Реферат

Описан сквозной морозильный цилиндр, который содержит на своей наружной поверхности комплект по существу параллельных тангенциальных охлаждающих ребер и комплект по существу параллельных пазов, пересекающих комплект охлаждающих ребер, предпочтительно под прямым углом. Использование данного изобретения позволяет повысить эффективность охлаждения морозильника. 12 з.п. ф-лы, 2 ил.

Формула

комплект по существу параллельных тангенциальных охлаждающих ребер (4), имеющих по существу треугольную форму поперечного сечения, и

комплект по существу параллельных пазов (5), пересекающих комплект охлаждающих ребер.

Комментарии