Насосный узел для диспергирования воздуха в продукт, в частности, для производства мороженого - RU2305205C2

Код документа: RU2305205C2

Чертежи

Описание

Настоящее изобретение относится к насосному узлу для диспергирования воздуха в продукт, в частности, для производства мороженого согласно ограничительной части пункта 1 формулы изобретения.

Как известно, насосные узлы такого типа имеют полость, в которой размещены соответствующие поршни. Такая полость одновременно выполняет функцию направления поршней и функцию рабочей камеры для продукта, в которой происходит перемешивание воздуха и продукта.

Такие сдвоенные функции требуют поддержания весьма жестких допусков при совместной работе поршней и полости и приводят к недостаткам, связанным, главным образом, с работой поршней непосредственно после стадий очистки насосного узла, при которых удаляется смазка между поршнями и стенками полости.

Согласно настоящему изобретению предлагается насосный узел, который имеет конструктивные и функциональные особенности для устранения недостатков, присущих предшествующему уровню техники.

Задача изобретения достигается посредством насосного узла согласно пункту 1 формулы изобретения.

Другие отличительные особенности и преимущества насосного узла согласно изобретению будут очевидны из нижеследующего описания предпочтительных вариантов осуществления изобретения, которые приведены лишь как иллюстративные и неограничительные, со ссылкой на сопровождающие чертежи, на которых:

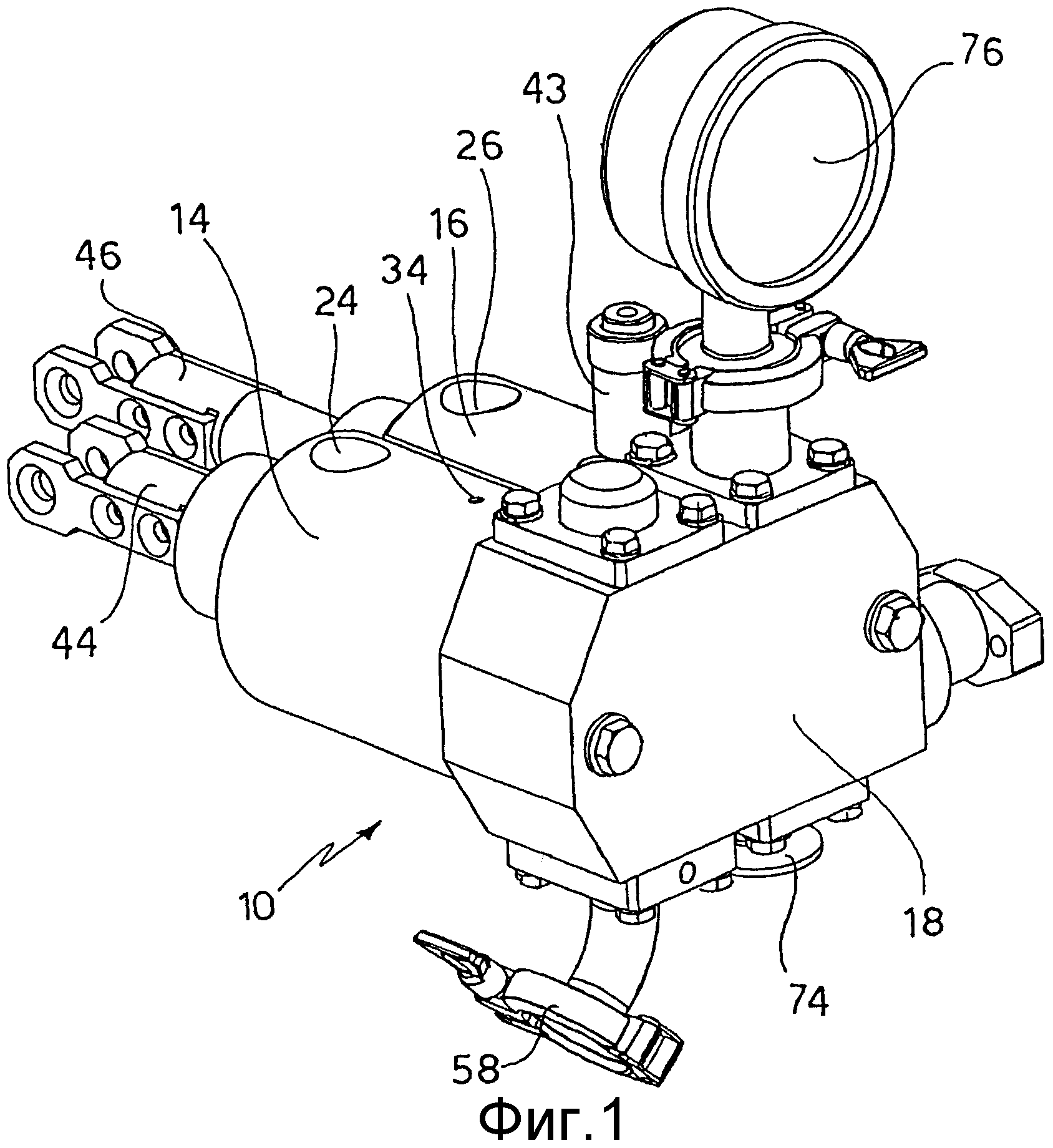

фиг.1 - перспективный вид насосного узла согласно настоящему изобретению,

фиг.2 - вид сбоку насосного узла согласно настоящему изобретению,

фиг.3 - вид насосного узла в разрезе по линии III-III на фиг.2,

фиг.4 - часть вида в разрезе насосного узла на фиг.3, на которой отсутствуют некоторые элементы для показа других элементов,

фиг.5 - вид спереди насосного узла согласно настоящему изобретению,

фиг.6 - вид насосного узла в разрезе по линии VI-VI на фиг.5,

фиг.7 - вид насосного узла в разрезе по линии VII-VII на фиг.5,

фиг.8 - вид спереди части насосного узла на фиг.1 при частичной прозрачности,

фиг.9 - вид части насосного узла в разрезе по линии IX-IX на фиг.8,

фиг.10 - вид части насосного узла в разрезе по линии Х-X на фиг.8,

фиг.11 - вид сверху части насосного узла на фиг.8,

фиг.12 - вид части насосного узла в разрезе по линии XII-XII на фиг.11,

фиг.13 - вид части насосного узла в разрезе по линии XIII-XIII на фиг.11,

фиг.14 - вид части насосного узла в разрезе по линии XIV-XIV на фиг.11.

На вышеуказанных фигурах позицией 10 в целом обозначен насосный узел машины для производства мороженого. Такой насосный узел частично установлен снаружи кожуха самой машины для производства мороженого.

Насосный узел 10 содержит первый корпус 14 и второй корпус 16, расположенные рядом друг с другом. Один конец двух корпусов 14 и 16 установлен на кожухе машины, в то время как противоположный конец закрыт крышкой 18 цилиндров, привинченной к каждому из двух корпусов.

Первый корпус 14 имеет соответствующую цилиндрическую полость 20, открытую на обоих концах самого корпуса. Второй корпус 16 также имеет соответствующую цилиндрическую полость 22, открытую на обоих концах самого корпуса. Каждая полость имеет продольную ось 20а и 22а, расположенную параллельно оси другой полости.

Диаметр первой цилиндрической полости 20, просверленной в первом корпусе 14, меньше, чем диаметр второй цилиндрической полости 22, просверленной во втором корпусе 16.

Первый корпус 14 имеет канал 24, который поперечно пересекает первую полость 20 в ее промежуточном месте, предпочтительно несколько ближе к концу, противоположному крышке 18 цилиндров. Аналогично этому второй корпус 16 имеет канал 26, который поперечно пересекает вторую полость 22 в ее промежуточном месте, предпочтительно несколько ближе к концу, противоположному крышке 18 цилиндров.

Первая полость 20 содержит направляющую часть, в которой размещены первая направляющая 28 и вторая направляющая 30, предпочтительно изготовленные из пластмассы. Первая направляющая 28 проходит по направлению оси от свободного конца первой полости 10 вплоть до точки около места пересечения первой полости и первого канала 24. Вторая направляющая 30 проходит по направлению оси в первой полости 20 от места ее пересечения с первым каналом 24 вплоть до промежуточной точки первой полости 20.

Первая и вторая направляющие 28 и 30, расположенные в первой части первой полости, предпочтительно имеют несколько меньший диаметр, чем диаметр второй части самой полости, соответствующей части, которая проходит от второй направляющей 30 до крышки 18 цилиндров.

Между первой и второй частями первой полости 20 установлены два стопорных кольца 32, которые расположены на небольшом расстоянии друг от друга по направлению оси. Кроме того, первый корпус 14 имеет канал 34, который поперечно пересекает первую полость 20 в месте между двумя стопорными кольцами 32. Такой канал 34 проходит вдоль всей толщины первого корпуса 14.

Второй корпус 16 имеет конструктивные особенности, аналогичные конструктивным особенностям первого корпуса 14. В частности, второй корпус 22 содержит направляющую часть, в которой размещены первая направляющая 36 и вторая направляющая 38, предпочтительно изготовленные из пластмассы. Первая направляющая 36 проходит по направлению оси от свободного конца второй полости 22 вплоть до точки около места пересечения второй полости и второго канала 26. Вторая направляющая 38 проходит по направлению оси во второй полости 22 от места ее пересечения со вторым каналом 26 вплоть до промежуточной точки второй полости 22.

Первая и вторая направляющие 36 и 38, расположенные в части второй полости, далее называемой как первая часть, также предпочтительно имеют несколько меньший диаметр, чем диаметр второй части самой полости, соответствующей части, которая проходит от второй направляющей 38 до крышки 18 цилиндров.

Между первой и второй частями второй полости 22 установлены два стопорных кольца 40, которые расположены на небольшом расстоянии друг от друга по направлению оси. Кроме того, второй корпус 16 имеет канал 42, который поперечно пересекает вторую полость 22 в месте между двумя стопорными кольцами 40. Такой канал 42 проходит на всю толщину второго корпуса 16.

В дополнение к вышеописанным конструктивным особенностям второго корпуса 16, которые по существу соответствуют конструктивным особенностям первого корпуса 14, второй корпус 16 имеет воздушный обратный клапан 43, который соединен со второй полостью 22 через канал 43а, который просверлен наружу между стопорными кольцами 40 и крышкой 18 цилиндров.

В каждую полость с возможностью перемещения вставлен поршень, который обозначен позициями соответственно 44 и 46 в первой полости 20 и второй полости 22. Диаметр первого поршня 44 меньше диаметра второго поршня 46.

Концы двух поршней, которые выступают из соответствующих полостей, соединены со средством привода 48 по существу известного типа, которое выполнено с возможностью приведения в действие двух поршней со сдвигом по фазе, то есть таким образом, что когда первый поршень находится в своей внутренней мертвой точке, второй поршень будет находиться по существу в своей наружной мертвой точке, и наоборот.

Каждый поршень перемещается в первой части соответствующей полости, т.е. в пластмассовой направляющей. Соединение между поршнями и соответствующими направляющими выполнено с минимальным допуском.

Крышка 18 цилиндров содержит две полости 50 и 52, которые обращены к соответствующим полостям 20 и 22 в первом и втором корпусах, продолжая их внутри крышки 18 цилиндров в направлении, параллельном осям 20а и 22а. Каждая их двух полостей 50 и 52 оканчивается соответствующей нижней частью 50а и 52а. Диаметр каждой полости 50 и 52 в крышке 18 цилиндров равен диаметру соответствующей полости 20 и 22, к которой она обращена.

Головка каждого поршня вместе со стенками соответствующей полости ограничивает камеру с переменным осевым размером как функцию положения самого поршня. Такая камера при ее максимальном размере проходит между крышкой цилиндров и соответствующим корпусом и состоит из соответствующей полости в крышке 18 цилиндра и второй части, не имеющей пластмассовых направляющих.

Следовательно, стопорные кольца 32 и 40 определяют границу перемещения поршня в фактической рабочей камере для продукта.

Полость 50 в крышке 18 цилиндров, которая обращена к первой полости 20 первого корпуса 14, соединена с питающим каналом 56 для продукта, который проходит к разъемному соединению 58 для ввода продукта и содержит клапан 60. Питающий канал 56 для продукта имеет продольную ось 56а, расположенную поперечно относительно продольной оси 20а первой полости 20 и полости 50 и вертикально относительно абсолютной системы координат.

Кроме того, полость 50 в крышке 18 цилиндров имеет выходной канал 62 с продольной осью 62а, расположенной поперечно относительно продольной оси 20а первой полости 20 и полости 50 и вертикально относительно абсолютной системы координат как воображаемое продолжение продольной оси 56а питающего канала.

В выходной канал 62 помещен клапан 64, расположенный соосно с выходным каналом 62 и, следовательно, в вертикальном направлении.

Кроме того, полость 50 соединена с полостью 52 через соединительный канал 66 внутри крышки 18 цилиндров, который имеет продольную ось 66а, наклоненную относительно продольной оси 56а или 62а предпочтительно под углом 45°. Кроме того, продольная ось 66а расположена в другой плоскости, чем та, которая содержит продольную ось 56а или 62а, и предпочтительно перпендикулярна к продольной оси 20а первой полости 20. Согласно примеру, показанному на фигурах, продольная ось 66а соединительного канала 66 расположена во внешней плоскости относительно питающего канала 56 или выходного канала 62, что означает, что эта плоскость расположена дальше за первый и второй корпусы относительно питающего канала 56 или выходного канала 62.

Согласно примеру, показанному на фиг.14, соединительный канал 66 проходит между выходным каналом 62 и полостью 52, имеющей больший диаметр.

Полость 52, имеющая больший диаметр, соединена с выходным каналом 68 внутри крышки 18 цилиндров, который имеет продольную ось 68а, расположенную поперечно относительно продольной оси 22а второй полости 22 и полости 52 и вертикально относительно абсолютной системы координат. Более конкретно, продольная ось 68а лежит в той же самой плоскости, перпендикулярной к осям 20а и 22а и содержащей оси 56а и 62а питающего и выходного каналов полости 52.

В выходном канале 68 размещен клапан 70, расположенный соосно с выходным каналом 68 и, следовательно, в вертикальном направлении.

Наконец, выходной канал 68 проходит в соединительный канал 72 в крышке 18 цилиндров, который, в свою очередь, оканчивается в соединительном патрубке 74 снаружи крышки 18 цилиндров.

Соединительный канал 72 имеет продольную ось 72а, которая наклонена относительно продольной оси 68а и показана пунктирной линией, которая лежит в плоскости, параллельной плоскости, содержащей продольную ось 66а соединительного канала 66, и расположенной дальше внутрь относительно плоскости, содержащей продольные оси 56а, 62а и 68а.

В завершении описания конструкции данного устройства можно упомянуть манометр 76, установленный на насосном узле, сообщающемся с полостью 52 и клапаном 70.

Далее описана работа насосного узла согласно настоящему изобретению.

На стадии отвода поршня 44 назад продукт, представляющий собой смесь для производства мороженого, входит в насосный узел 10 через разъемное соединение 58, проходит через клапан 60 и занимает камеру, образованную полостью 50 и первой полостью 20.

На стадии перемещения поршня 44 вперед и стадии отвода поршня 46 назад продукт в виде смеси проходит через выходной канал 62 и клапан 64, предпочтительно расположенные вертикально. Через соединительный канал 66 смесь достигает камеры, образованной полостью 52 и второй полостью 22. Одновременно через обратный клапан 43 втягивается воздух, который затем диспергируется в смесь. Ввиду большего диаметра второй полости по сравнению с диаметром первой полости обеспечивается возможность расширения смеси, в которую диспергирован воздух.

В дальнейшем во время перемещения поршня 46 вперед продукт в виде смеси проходит через клапан 70, также предпочтительно расположенный с вертикальной осью, и соединительный канал 72, пока не достигнет соединительного патрубка 74 для выхода из насосного узла 10.

После нескольких рабочих стадий узел очищают посредством введения промывочной воды как через каналы 34 и 26 для очистки направляющих частей поршней, так и через каналы 34 и 42 для очистки частей между двумя стопорными кольцами 34 и двумя стопорными кольцами 40.

Из вышеизложенного описания можно понять как насосный агрегат согласно настоящему изобретению обеспечивает отделение функций перемещения и направления поршня в соответствующей полости от функций обработки продукта и, в частности, смеси для производства мороженого.

Кроме того, благодаря наличию двух отдельных направляющих, соосно расположенных на постоянном расстоянии друг от друга, можно образовывать оптимальную направляющую для соответствующего поршня, сохраняя возможность надлежащей очистки узла.

Дополнительным преимуществом насосного узла согласно настоящему изобретению является возможность обеспечения отделения направляющей части от рабочей части благодаря наличию стопорных колец, очистка которых, в свою очередь, обеспечивается наличием каналов 34 и 40.

Дополнительным преимуществом насосного узла согласно настоящему изобретению является расположение клапанов на выходе из полости 50 и на выходе из полости 52. Вертикальное расположение таких клапанов обеспечивает возможность ограничения износа их седел из-за их взаимодействия с подвижным шаром, образующим запорный элемент самого клапана.

Другим преимуществом насосного узла согласно изобретению является его очень простая конструкция, которая дает возможность изготавливать его при очень ограниченной стоимости.

Ясно, что могут быть сделаны изменения и/или дополнения в том, что описано и показано выше.

Как понятно специалисту в данной области, для удовлетворения непредвиденных и определенных потребностей в предпочтительном варианте насосного узла могут быть выполнены многочисленные модификации, переделки и замена элементов другими функционально эквивалентными элементами, однако, при этом не выходя за объем нижеследующей формулы изобретения.

Реферат

Устройство предназначено для использования в области производства мороженого. Насосный агрегат для диспергирования воздуха в смесь для производства мороженого содержит первый корпус (14) и второй корпус (16), снабженные соответствующими первой и второй цилиндрическими полостями (20, 22), каждая из которых имеет продольную ось (20а, 22а), расположенную параллельно оси другой полости. Крышка (18) цилиндров снабжена полостями (50, 52), расположенными как соответствующие продолжения полостей (20, 22) первого и второго корпусов (14, 16). Как первая полость (20), так и вторая полость (22) содержат направляющую часть, снабженную двумя направляющими (28, 30, 36, 38), изготовленными из пластмассы и проходящими до промежуточной точки соответствующих полостей (20, 22). Рабочая камера для продукта проходит от промежуточной точки до соответствующих нижних частей полостей (50, 52), высверленных в крышке (18) цилиндров. Улучшается работа поршней после стадии очистки насосного узла, после которой удаляется смазка между поршнями и стенками полостей, в которых они расположены. 23 з.п.ф-лы, 14 ил.

Комментарии