Способ непрерывного получения 3-(метилтио)пропаналя - RU2118314C1

Код документа: RU2118314C1

Чертежи

Описание

Настоящее изобретение относится к получению 3-(метилтио)пропаналя, а более конкретно, к непрерывному способу прямого производства 3-(метилтио)пропаналя в реакционной системе газ/жидкость.

3-(Метилтио)пропаналь (обозначаемый ниже МТП) является промежуточным продуктом для получения как d,-метионина, так и 2-гидрокси-4-(метилтио)бутановой кислоты (ГМБК). Метионин является важной аминокислотой, которой обычно недостаточно в питательных смесях для животных. ГМБК обеспечивает источник метионина и широко используется как добавка метионина в питательных смесях для животных. МТП, почти не содержащий примесей, обычно требуется для производства ГМБК или метионина.

МТП получается при взаимодействии акролеина с метилмеркаптаном. В соответствии с известным способом получения МТП жидкий акролеин и метилмеркаптан вводят в реактор, содержащий жидкую фазу МТП-продукта. Реакция протекает в жидкой фазе. Чтобы получить МТП желаемого качества, в этом способе используют очищенный акролеин и/или МТП отгоняют перед его использованием в производстве ГМБК либо метионина.

Акролеин является в высшей степени токсичным и горючим материалом. Его обычно получают путем парофазного окисления пропилена над твердофазным катализатором, получая технический газообразный продукт реакции, который содержит водяной пар, акриловую кислоту, ацетальдегид и другие органические подобные продукты. Обычно газ обрабатывают для удаления акриловой кислоты, затем его вводят в контакт с охлажденной водой для абсорбции акролеина. Полученный водный раствор отгоняют для выделения абсорбированного акролеина и других органических компонентов. Технический акролеин затем очищают для удаления низкокипящих примесей, таких, как ацетальдегид, получая очищенный жидкий акролеин. Очищенный жидкий акролеин после этого хранится на складе для дальнейшего использования в производстве МТП.

Хранение жидкого акролеина влечет за собой опасность заражения, возникновения пожара и взрыва. Для обеспечения безопасной работы с этим веществом требуются большие капитальные и текущие затраты. Затраты на работу с акролеином можно значительно уменьшить, если акролеин в газовой фазе подавать непрерывно и непосредственно после его получения в реактор для производства МТП, минуя стадии хранения или конденсации. Однако, поскольку обычные промышленные способы получения МТП включают реакции в жидкой фазе, необходимость конденсации газообразного акролеина считается неизбежной. Более того, поскольку в обычном процессе обычно используется реакционная система периодического действия, стадии конденсации и хранения жидкого акролеина в самом процессе необходимы в качестве предохраняющего буфера между операциями процесса получения акролеина и его поступлением в реактор МТП.

В патенте США 4225516 описан непрерывный способ получения МТП из газообразного акролеина, получаемого при каталитическом окислении пропилена. Согласно этому способу газ вначале обрабатывают для удаления акриловой кислоты и затем охлаждают для конденсации водяного пара. Для снижения содержания водяного пара до уровня, приемлемого для реакции получения МТП, конечная температура конденсации составляет от 0 до -5oC. Обработанный и охлажденный поток газообразного акролеина контактирует с потоком жидкого МТП в противоточной поглотительной башне, что приводит к абсорбции акролеина МТП. Жидкий поток МТП, содержащий растворенный акролеин, циркулирует по направлению к реактору МТП, куда добавляют метилмеркаптан. Процесс заключается во взаимодействии метилмеркаптана с МТП с образованием гемимеркапталя МТП, а гемимеркапталь в свою очередь реагирует с акролеином в жидкой фазе с получением дополнительного количества МТП. Таким образом, в этом процессе требуется наличие до 1% по массе гемимеркапталя в реакционной смеси. МТП удаляют из системы со скоростью, эквивалентной получению МТП в реакторе, в то время как основная масса потока МТП рециркулирует к абсорберу акролеина.

Для обеспечения количественного поглощения акролеина МТП, как указано в патенте США 4225516, требуется охлаждение циркулирующего МТП до температуры от 0 до -15oC перед его поступлением в абсорбер. Охлаждение, требующееся для конденсации водяного пара при температуре от 0 до -5oC, и охлаждение МТП до такой низкой температуры, как -15oC, значительно повышают капитальные и текущие затраты в отношении процесса, описанного в патенте США 4225516. Более того, поскольку реакция протекает через образование гемимеркапталя, реакция конверсии протекает довольно медленно, что приводит к меньшей, чем желаемая, производительности, при этом стоимость процесса еще более возрастает.

Хотя абсорбция при минусовой температуре повышает выделение акролеина при равновесной системе, она также повышает поглощение примесей, таких, как ацетальдегид, 3-(метилтио)пропаналем. Более того, поскольку скруббер отделен от реактора, акролеин, поглощенный в скруббере, не расходуется сразу же в зоне абсорбции. Как следствие этого имеется тенденция к накоплению акролеина в жидкой фазе, что снижает вынужденную массопередачу. Высокая концентрация акролеина в жидком МТП также повышает возможность образования побочных продуктов при реакциях между акролеином и МТП.

Одними из нескольких целей данного изобретения являются создание усовершенствованного способа получения МТП, создание такого способа, который можно осуществлять непрерывно, создание такого способа, который обеспечивает высокую производительность, создание такого способа, который можно осуществлять с использованием технического акролеина, создание такого способа, в котором не требуется охлаждение для абсорбции или конденсации акролеина, создание такого способа, который устраняет необходимость хранения жидкого акролеина, в частности, создание такого способа, который можно осуществлять с использованием подачи газообразного акролеина, полученного непосредственно при непрерывном окислении пропилена, без промежуточной конденсации жидкого акролеина, и создание такого способа, который может привести к получению высококачественного МТП для непосредственного использования при получении метионина или ГМБК без необходимости дополнительной очистки.

Вкратце можно сказать, что настоящее изобретение относится к способу непрерывного получения 3-(метилтио)пропаналя. Способ заключается в контактировании жидкой реакционной среды с потоком подаваемого газообразного акролеина в зоне контакта газ/жидкость. Реакционная среда содержит 3-(метилтио)пропаналь, метилмеркаптан и катализатор реакции между метилмеркаптаном и акролеином. Поток подаваемого газообразного акролеина содержит пары акролеина и неконденсируемый газ. Акролеин переход из подаваемого потока в реакционную среду и реагирует с метилмеркаптаном в этой среде с образованием жидкого продукта реакции, содержащего 3-(метилтио)пропаналь. Некоденсирующийся газ отделяется от жидкого продукта реакции, и продукт реакции разделяется на фракцию готового продукта и циркулирующую фракцию. Циркулирующая фракция возвращается в цикл в зону контакта газ/жидкость.

Другие предметы и признаки изобретения более подробно описаны ниже.

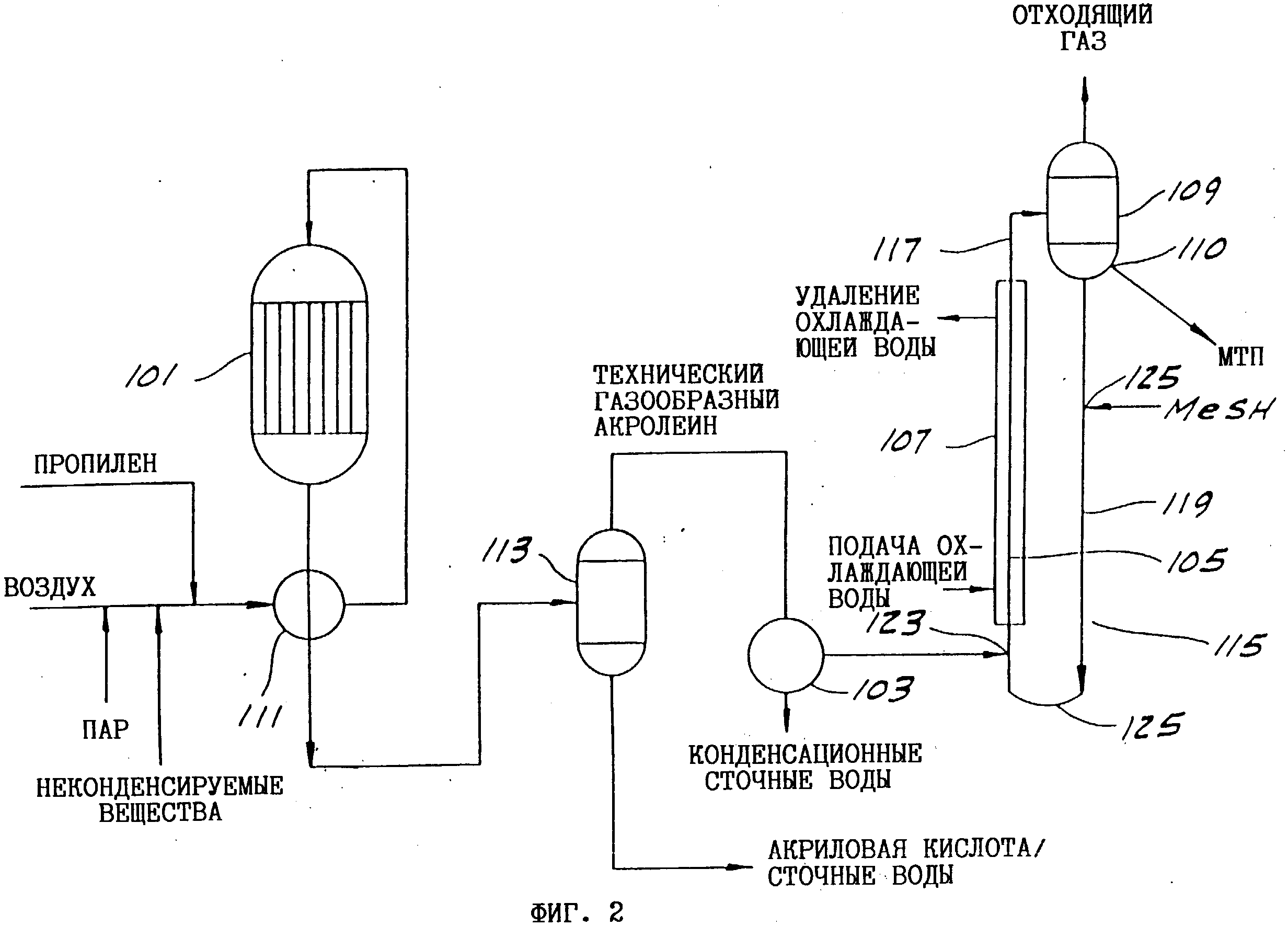

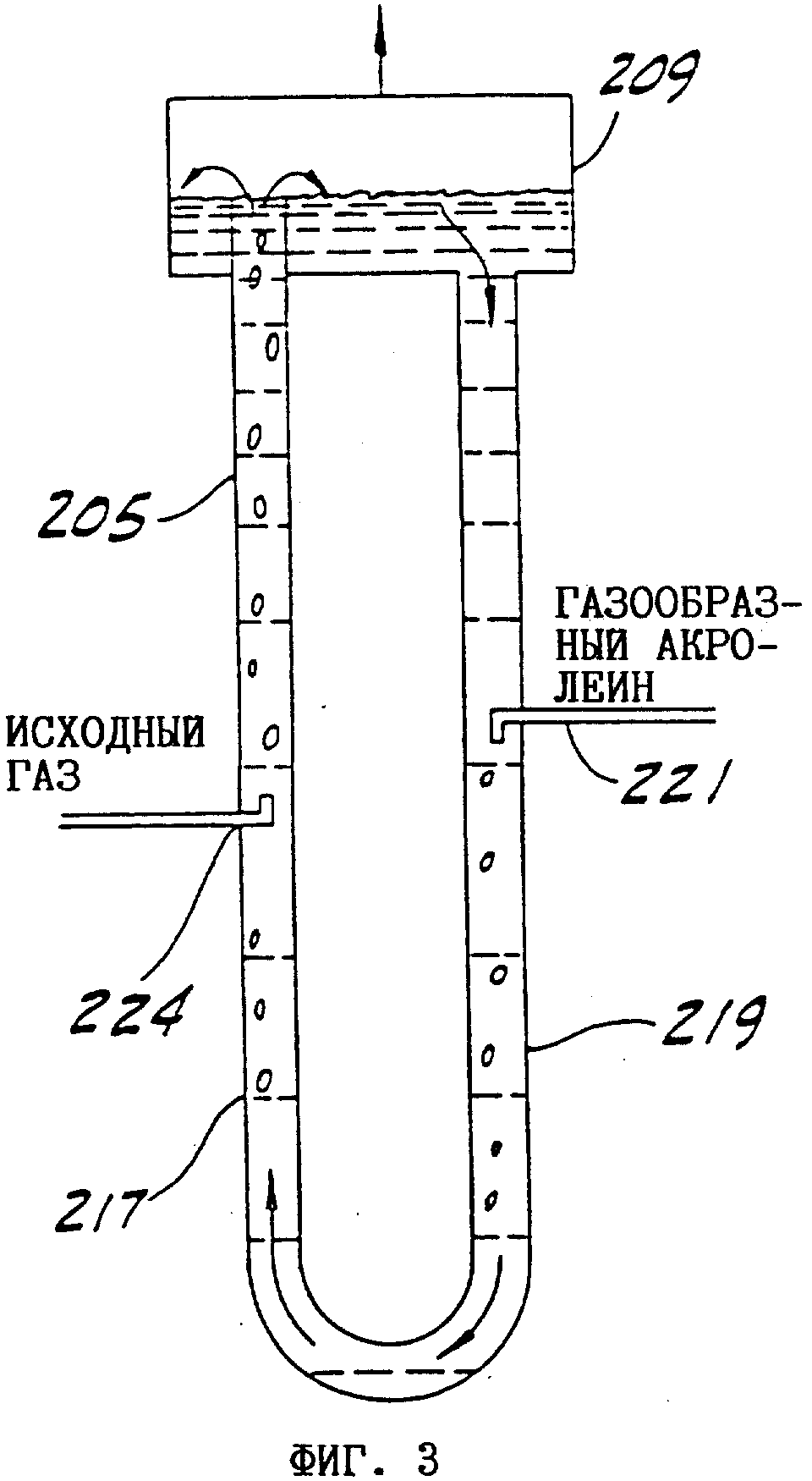

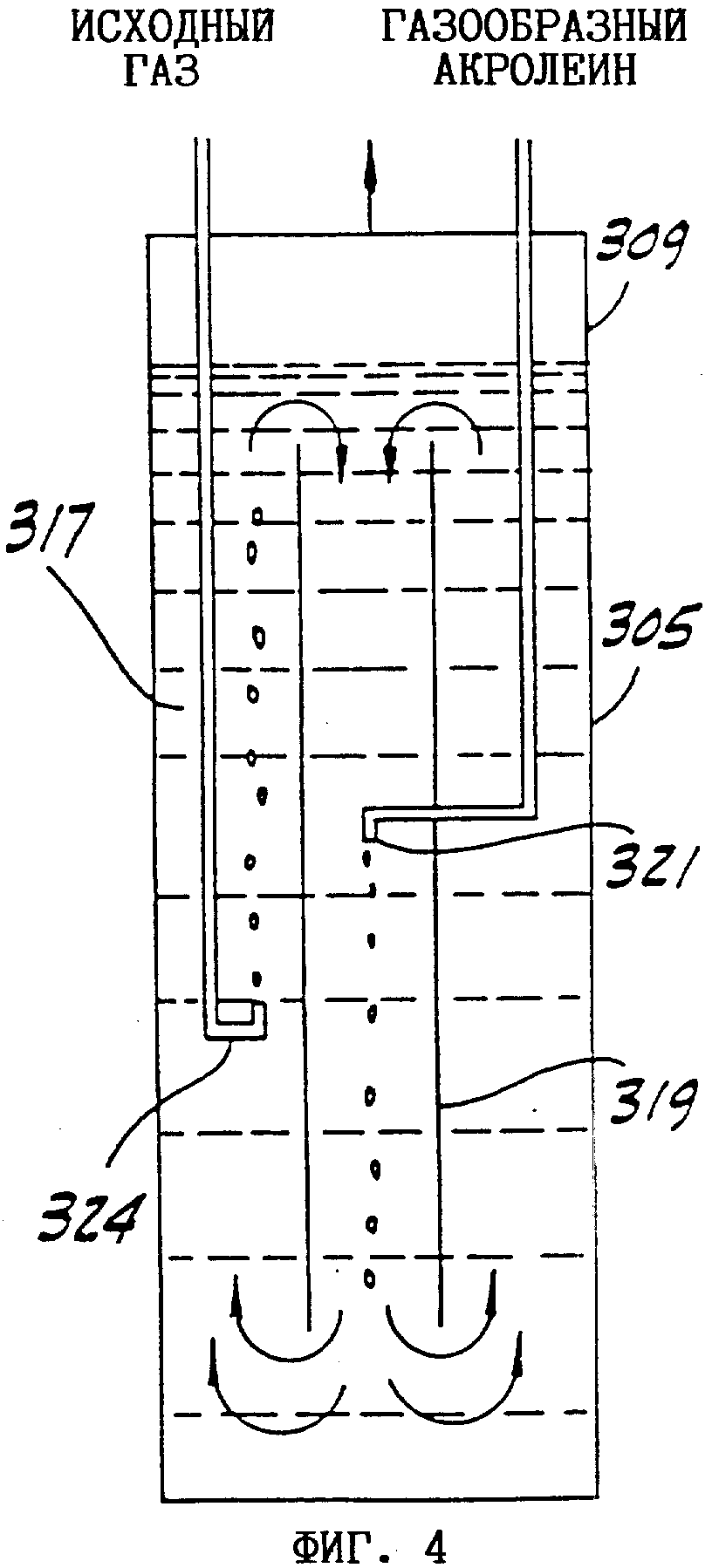

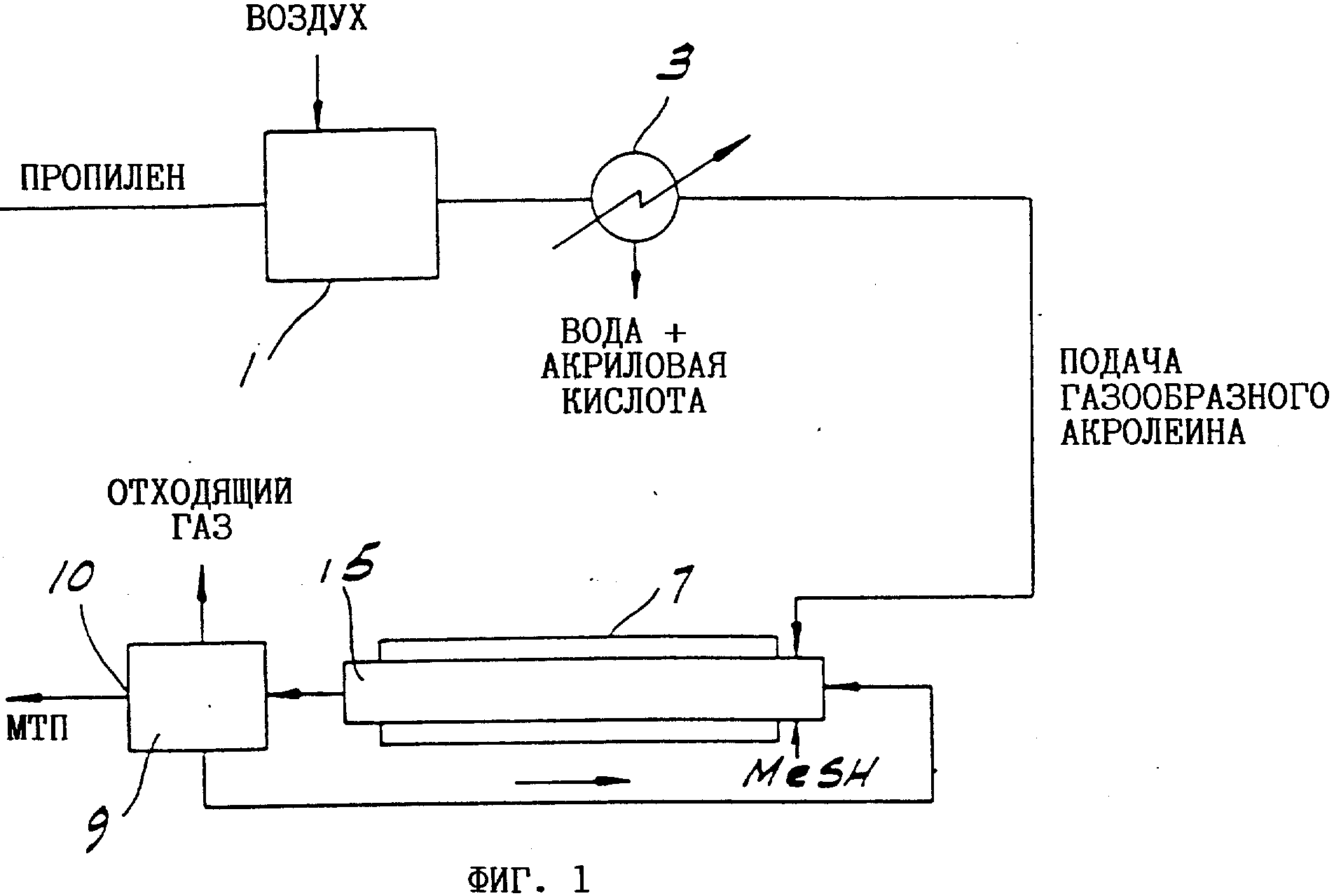

На фиг. 1 приведена схематическая диаграмма процесса согласно изобретению, иллюстрирующая непрерывное получение МТП из технического газообразного акролеина, полученного при непрерывном каталитическом окислении пропилена; на фиг. 2 представлено схематическое изображение предпочтительного способа по изобретению, когда МТП получают из метилмеркаптана и акролеина в турбулентном реакторе с газлифтом; на фиг. 3 представлено схематическое изображение реактора с газлифтом, адаптированного для работы с низким перепадом давления; на фиг. 4 представлено схематическое изображение реактора с газлифтом и всасывающей трубой, адаптированного для работы при низком перепаде давления, и на фиг. 5 приведено схематическое изображение тарельчатой колонны для превращения метилмеркаптана и акролеина в МТП.

Согласно настоящему изобретению МТП получают из метилмеркаптана и газообразного акролеина в реакционной системе газ/жидкость, содержащей жидкий МТП. В зоне контакта газ/жидкость жидкая фаза, содержащая МТП и катализатор, контактирует с метилмеркаптаном и газом, содержащим акролеин и некоденсируемые компоненты. Акролеин переходит из газовой фазы в жидкую фазу и реагирует непосредственно с метилмеркаптаном в жидкой фазе с образованием дополнительного количества МТП. Тепло экзотермической реакции передается жидкому теплоносителю, протекающему через устройство для теплообмена, например, рубашку или змеевик, находящиеся в контакте с зоной контакта газ/жидкость.

В зоне контакта газ/жидкость обеспечиваются высокие коэффициенты массопередачи за счет тесного контакта газ/жидкость, а движущая сила для массопередачи предпочтительно доводится до максимального значения путем поддержания практически пробкового режима потока в газовой фазе. Тесный контакт газ/жидкость можно получить за счет работы в режиме турбулентного потока, который можно охарактеризовать, например, сравнительно высокими поверхностными скоростями газа и жидкости в пузырьковом режиме потока, где пузырьки активно коалесцируют и разрушаются в результате турбулентности. Такие турбулентные условия также способствуют высоким скоростям теплопередачи от зоны контакта газ/жидкость к рубашке или змеевику при теплообмене с зоной контакта. Альтернативно этому контакт газ/жидкость можно осуществить при противоточном движении газа и жидкости в зоне контакта. В последнем случае тепло реакции преимущественно передается охлаждающей жидкости во внешнем теплообменнике, в котором циркулирует реакционная среда МТП.

Поддерживая практически эквимолярное добавление метилмеркаптана и акролеина в реакционную зону, удается практически избежать образования гемитиоацеталя МТП. Как следствие этого метилмеркаптан и акролеин реагируют непосредственно с образованием МТП. Так как в этом случае реакция проходит гораздо быстрее, чем реакция, которая протекает через образование гемитиоацеталя, скорость реакции в 3 - 10 раз выше, чем та, которая достигается в способе такого типа, который описан в патенте США 4225516. При таких скоростях реакции скорость конверсии ограничена скоростью массопередачи акролеина из газовой фазы в жидкую фазу. Однако было установлено, что высокие коэффициенты массопередачи достигаются тогда, когда в соответствии с предпочтительными вариантами выполнения изобретения поддерживается турбулентный режим. Более того, из-за быстрой направленной реакции между акролеином и метилмеркаптаном в жидкой фазе, акролеин, поступающий в жидкую фазу, расходуется немедленно, тем самым увеличивая движущую силу для массоперадачи. Таким образом, предельные скорости массопередачи являются высокими. Совместное действие направленной реакции и высоких скоростей массоперадачи приводит к высокой производительности в реакционной системе согласно изобретению.

Как показано на фиг. 1, акролеин непрерывно образуется при каталитическом окислении пропилена в реакторе 1 для получения акролеина. Получающийся технический газообразный акролеин, выходящий из реактора, содержат от примерно 4 до примерно 10 об.% акролеина, от примерно 0,4 до примерно 1,0 об.% акриловой кислоты, до примерно 0,6 об.% пропилена, до примерно 0,6 об.% пропана, до примерно 0,5 об.% пропионового альдегида, примерно от 0,1 до примерно 0,2 об.% уксусного альдегида и от примерно 40 до примерно 50 об.% водяного пара и от примерно 40 до примерно 50 об.% некоденсируемых веществ, включая кислород, азот, моноокись углерода и углекислый газ. Полученный технический газ охлаждается в наружном теплообменнике 3, что вызывает конденсацию акриловой кислоты и воды из технического газообразного продукта и обеспечивает образование охлажденного газообразного исходного потока акролеина, содержащего от примерно 5 до примерно 25 об.%, обычно от примерно 7 до примерно 15 об.% акролеина, до примерно 0,1 об.% акриловой кислоты, до примерно 1,0 об.% пропилена, до примерно 1 об.% пропана, до примерно 1 об.% пропионового альдегида, до примерно 0,5 об.% уксусного альдегида, от примерно 2 до примерно 8 об.% водяного пара и от примерно 60 до примерно 80 об. % некоденсируемых веществ. Из технического газообразного акролеина необязательно можно также вначале удалять акриловую кислоту путем контактирования газа с обычным абсорбирующим агентом в противоточном устройстве, например, в башне с насадкой. Газ, выходящий из абсорбера, может быть затем охлажден для конденсации водяного пара путем пропускания газа через наружный теплообменник нагнетательным потоком из абсорбера.

Поток исходного охлажденного газообразного акролеина затем вводят в реакционную среду, представляющую собой циркулирующий поток МТП, в проточный реактор 5 непрерывного действия. Реактор 5 снабжен охлаждающей рубашкой 7. Циркулирующий МТП содержит катализатор для реакции метилмеркаптана с акролеином. Метилмеркаптан вводят в циркулирующий поток МТП в любой удобной точке, но предпочтительно вводить его вместе с акролеином или немного выше по течению относительно точки ввода акролеина. Таким образом, получают двухфазную смесь реагентов, в которой акролеин распределен между жидкой фазой, содержащей МТП и катализатор, и газовой фазой, содержащей неконденсируемые вещества. Метилмеркаптан может быть также распределен между двумя фазами, однако, как следует из наблюдений, он в основном находится в растворенном состоянии в жидкой фазе. Катализатором обычно служит соль органической кислоты и амина. В зоне контакта газ/жидкость, которая проходит вниз по течению потока от точки введения акролеина, акролеин все в большей степени переходит из газовой фазы в жидкую фазу и реагирует направленно и непрерывно с метилмеркаптаном в жидкой фазе с образованием МТП. В той степени, в какой метилмеркаптан первоначально распределен между фазами, он также все в большей степени переходит в жидкость для реакции с акролеином.

Условия турбулентного течения поддерживаются в зоне контакта газ/жидкость предпочтительно путем установки скорости двухфазного потока в турбулентном режиме, как определено выше. Реакция протекает быстро с образованием смеси двухфазного продукта реакции, представляющей собой жидкую фазу, содержащую МТП и катализатор, и газовую фазу, содержащую неконденсируемые продукты. Реакционный продукт, выходящий из реактора, вводится в сепаратор 9, где происходит разделение газовой фазы и жидкой фазы. Газовая фаза, которая содержит пропан, пропилен, пропионовый альдегид, уксусный альдегид и водяной пар, удаляется из сепаратора в устройство для контроля выделяющихся продуктов, такое, как муфельная печь. Конечный продукт - МТП - удаляется из сепаратора через выпускное отверстие 10 для продукта, в то время как основная масса МТП рециркулирует из сепаратора в реактор. Полученный МТП практически не содержит метилмеркаптана, акролеина и примесей, содержащихся в исходном газообразном акролеине. Без необходимости в дальнейшей очистке полученный МТП можно использовать как промежуточный продукт при производстве ГМБК.

Реакцию можно осуществлять при температуре от примерно 30 до примерно 70oC, предпочтительно от примерно 40 до примерно 50oC и при полном давлении между приблизительно 1 и приблизительно 2 атм. Метилмеркаптан и акролеин вводят в реакционную среду при молярном отношении от примерно 0,95 до примерно 1,2, но наиболее предпочтительно от примерно 1,00 до примерно 1,02. Как уже отмечалось, исходный акролеин содержится в количестве от примерно 5 до примерно 25 об.%, обычно от примерно 7,0 до примерно 15 об.%. Наиболее предпочтительно, чтобы исходный поток паров акролеина содержал от примерно 10 до примерно 15 об.% акролеина.

При температурах реакции ниже примерно 50oC благоприятное равновесие акролеина между жидкой и газовой фазами создает особенно эффективную движущую силу для передачи массы в жидкую фазу, но при температурах значительно ниже 40oC может быть необходим жидкий охлажденный хладагент, а кинетика реакции может начать ограничивать производительность. Более того, при более низких температурах реакции равновесное распределение ацетальдегида между газовой и жидкой фазами также становится неблагоприятным, что приводит к повышенной концентрации ацетальдегида в продукте, выходящем из сепаратора. Особенно предпочтительная температура реакции находится в интервале между примерно 40 и примерно 45oC. В этом интервале температуру реакции можно легко регулировать путем передачи тепла от реакционной смеси к воде, охлаждающей башню при температуре до 35oC и протекающей через рубашку, окружающую зону контакта газ/жидкость. По мере того как в реакции расходуется растворенный акролеин, дополнительное количество акролеина все в большей степени переходит из газовой фазы в жидкую, компенсируя неравновесное состояние, вызванное расходом акролеина. Соответственно во многих вариантах выполнения изобретения не требуется и не желательно охлаждение ни для регулирования температуры реакции, ни для ускорения перехода акролеина из газовой фазы в жидкую.

Хотя высокое давление также способствует массопередаче, быстрая массопередача достигается при атмосферном или близком к нему давлении в турбулентной зоне контакта газ/жидкость, так что использование реакционных сосудов высокого давления не является необходимым. Более того, при поддержании умеренных значений давления в реакторе давление, преобладающее в реакторе окисления пропилена, может быть достаточным для введения образующегося газообразного акролеина в реакторе МТП без необходимости в механической компрессии газа.

Хотя можно работать с исходным газовым потоком с содержанием акролеина в пределах между примерно 5 и примерно 25 об.%, скорость массопередачи увеличивается, если подаваемый газ содержит по меньшей мере около 10 об.% акролеина. С другой стороны, слишком высокое содержание акролеина может превысить абсорбционную способность зоны контакта газ/жидкость и оказать неблагоприятное воздействие как на выделение акролеина из газовой фазы, так и на выход МТП в расчете на акролеин. С учетом сочетания необходимых характеристик данного процесса и факторов, влияющих на работу обычного реактора для получения акролеина, наиболее оптимальная концентрация акролеина в подаваемом газе составляет от примерно 10 до примерно 15 об.%.

Путем создания очень небольшого избытка меркаптана в реакционной смеси достигается максимальная конверсия акролеина и практически отпадает необходимость в удалении непрореагировавшего акролеина. Когда молярное отношение реагентов поддерживается в пределах между примерно 1,00 и примерно 1,02 моль метилмеркаптана на моль акролеина, направленная реакция между меркаптаном и акролеином протекает преимущественно в сторону образования основного продукта, а не в сторону образования промежуточного геми(метилтио)ацеталя МТП. Как следствие, достигается высокая скорость реакции в сочетании с высокой производительностью и сравнительно невысокими капитальными и текущими расходами на работу реактора. Отношение реагентов можно регулировать различными средствами, известными из уровня техники. Предпочтительно периодически анализировать циркулирующий поток МТП методом газовой хроматографии в точке, расположенной ниже по течению потока от зоны контакта газ/жидкость и осуществлять любую необходимую регулировку относительных скоростей подачи акролеина и метилмеркаптана для того, чтобы поддерживать требуемый избыток метилмеркаптана и избежать образования гемитиоацеталя. Для этой цели можно использовать расположенный непосредственно на линии потока анализатор. Кроме стадии пуска способ осуществляется в непрерывном устойчивом режиме рециркуляции. Соответственно отношение вводимого метилмеркаптана к акролеину можно установить практически равным 1,0, как только достигаются условия устойчивого состояния.

Для проведения реакции можно использовать обычные катализаторы и в обычных концентрациях. Такие катализаторы включают широкое разнообразие органических аминов, таких, как, например, пиридин, гексаметилентетраамин или триэтиламин. Для ингибированния полимеризации акролеина обычно вводят органические кислоты. Когда в качестве катализатора используют, например, пиридинийацетат, то концентрацию поддерживают между примерно 0,2 и примерно 1,0%, предпочтительно между примерно 0,35 и примерно 0,5% путем непрерывного или периодического добавления катализатора в жидкую фазу.

Скорость циркуляции МТП составляет величину, по меньшей мере на порядок превышающую скорость получения МТП, предпочтительно примерно в 20 - 50 раз, так, чтобы обратное перемешивание в реакторе происходило практически в жидкой фазе. Для проведения реакции можно использовать любой из двухфазных реакторов, например, колонну с орошаемой стенкой, реактор на трубопроводной линии, бак с мешалкой, колпачковую колонну, насадочную колонну или тарельчатую колонну. Для ускорения массопередачи газовая фаза находится в пробковом режиме потока. В пробковом режиме потока в газовой фазе устанавливается градиент концентрации акролеина, и он поддерживается вдоль траектории движения потока в зоне контакта газ/жидкость, создавая тем самым интегрированную среднюю движущую силу для массопередачи, существенно превышающую ту силу, которая преобладает при обратном смешении газовой фазы. Особенно предпочтителен реактор с газлифтом, так как он может работать в пробковом режиме газовой фазы и так как для ускорения циркуляции жидкой фазы МТП и для достижения тщательного смешения жидкости в реакторе может быть использован значительный объем неконденсируемых веществ в подаваемом потоке газообразного акролеина. Таким образом, отпадает необходимость в механических движущихся элементах, таких, как насосы или мешалки. Помимо этого преимуществом обладает использование тарельчатой колонны, особенно в тех случаях, когда существует необходимость свести к минимуму падение давления в зоне контакта газ/жидкость.

На фиг. 2 показан реактор с газлифтом, снабженный обводным трубопроводом, по изобретению и проиллюстрировано его использование в объединенном процессе, согласно которому технический газообразный акролеин охлаждают и вводят непосредственно в реактор МТП. В объединенном процессе, как показано, пропилен смешивают с воздухом и вводят вместе с паром-разбавителем и/или неконденсируемыми газами в реактор 101, содержащий катализатор для окисления пропилена до акролеина. Поток, вводимый в реактор, приготавливают путем смешения воздуха и пропилена с разбавителями, как указано, и эту смесь предварительно подогревают в наружном теплообменнике 111 путем передачи тепла от технического газообразного акроленина. В противоточном башенном абсорбере 113 с насадкой частично охлажденный полученный газ контактирует с жидкой абсорбирующей средой для удаления из газового потока акриловой кислоты. Газ, выходящий из абсорбера, пропускают через другой внешний теплообменник 103 для дальнейшего охлаждения полученного газа и конденсации содержащихся в нем паров акриловой кислоты и воды. Оптимально и предпочтительно удалять пары акриловой кислоты и избытка воды только конденсацией, за счет чего отпадает необходимость в абсорбере для акриловой кислоты и не требуется перепад давления, необходимый для прохождения газа через абсорбер. Охлажденный газообразный акролеин затем вводят в реактор 115 с газлифтом.

Реактор 105 содержит трубопровод 117 с восходящим потоком ("верхнее колено"), снабженный рубашкой 107, в которой может циркулировать охлаждающая жидкость. Кроме того, реактор содержит трубопровод 119 с нисходящим потоком ("нижнее колено"), который сообщается с верхним коленом через нижний обводной трубопровод 121, где протекает поток жидкости. В верхнем колене 117 находится зона контакта газ/жидкость. Между верхними концами двух колен расположен сепаратор 109, через который, как и через оба колена, протекает поток жидкости. На промышленной установке желаемая производительность может быть обеспечена за счет использования множества обводных трубопроводов реактора в сочетании с одним сепаратором. Верхнее колено 117 содержит впускное отверстие 123 для газа на нижнем конце для введения исходного газообразного акролеина, а нижнее колено 119 содержит впускное отверстие 125 для жидкости для введения паров метилмеркаптана или жидкого метилмеркаптана. Альтернативно этому метилмеркаптан можно вводить в точке введения исходного газообразного акролеина или рядом с этой точкой. В верхнем колене расположена зона контакта газ/жидкость, и оно имеет такой размер, что двухфазный поток находится в пузырьковом режиме, когда газ диспергирован в виде дискретных пузырьков внутри непрерывной жидкости фазы или на грани между пузырьковым режимом и снарядным режимом двухфазного потока. Циркуляция жидкости вызывается разницей в высоте столба (напора) жидкости, возникающей вследствие меньшей плотности двухфазной жидкости, находящейся в верхнем колене, по сравнению с жидкостью в нижнем колене. Для создания предпочтительных условий течения расход газа на единицу сечения потока в верхнем колене устанавливают равным примерно 0,1 - 0,5 м/с. При таком сочетании расхода газа и высоты реактора задержка газа в верхнем колене составляет от примерно 5 до примерно 20%, а расход жидкости на единицу сечения потока в верхнем колене составляет примерно 0,3 - 3,0 м/с. Для обеспечения желаемой скорости циркуляции высота петли газлифта предпочтительно равна примерно 20 - 30 футам (6,1 - 9,1 м), для чего требуемая величина избыточного давления газа во впускном отверстии для газообразного акролеина в ректоре должна составлять примерно 10 - 15 фунтов/дюйм2, т. е. примерно 67 - 100 кПа (манометрическое давление). Можно также на нижнем обводном трубопроводе 121 разместить насос для облегчения циркуляции и уменьшения требуемой высоты верхнего колена 117.

Для пуска реактора, изображенного на фиг. 2, обводной трубопровод практически весь заполняется МТП, после чего немедленно можно начинать введение исходного газообразного акролеина и метилмеркаптана. Даже при комнатной температуре реакция протекает с достаточной высокой скоростью, так что экзотермическое тепло реакции быстро повышает температуру реакционной смеси до предпочтительной величины 40oC, при которой достигаются устойчивые условия работы.

Используя реактор с газлифтом, в способе согласно изобретению можно достичь степени утилизации акролеина, равной по меньшей мере 98%, конверсии, равной по меньшей мере 97%, и выхода акролеина, равного по меньшей мере 95%. Степень утилизации определяется как отношение акролеина, поступающего в подаваемом газе, к величине, которая переходит в жидкую фазу; конверсия определяется как отношение поступающего в реактор акролеина к величине, которая расходуется в процессе реакции; и выход определяется как отношение акролеина в подаваемом газе к величине, которая превращается в конечный продукт - МТП.

Когда способ согласно изобретению проводят в сочетании со стадией получения акролеина путем каталитического окисления пропилена, не происходит увеличения образования побочных продуктов или продуктов разложения МТП в результате наличия примесей, таких, как пропилен, пропан, ацетальдегид, пропионовый альдегид, кислород, моноокись углерода, углекислый газ, в подаваемом газообразном акролеине. Таким образом, способ может быть выгодно, с экономической точки зрения, объединен с узлом получения акролеина, чтобы избежать необходимости конденсации акролеина, очистки акролеина или хранения акролеина в жидкой форме. Способ особенно пригоден для использования в сочетании с процессом получения акролеина, по которому технический газообразный акролеин содержит смесь паров акролеина и инертных газов, включающую небольшие количества водяного пара и органических примесей.

Когда используют реактор с газлифтом и обводным трубопроводом, то обратное давление, возникающее вследствие падения давления в верхнем колене, может привести к повышению давления в реакторе для получения акролеина до величины, превышающей оптимальную. Это обратное давление по меньшей мере частично компенсируется отсутствием абсорбера акролеина, применяемого при получении очищенного жидкого акролеина. Падение давления в абсорбере приводит к возникновению противодавления в реакторе в известном способе получения акролеина. Более того, нежелательных последствий падения давления в реакторе с газлифтом можно избежать с помощью любого известного приема. Например, умеренное отрицательное давление может быть создано в сепараторе 109 за счет размещения компрессора на линии сдува газа из сепаратора. Как указано выше, требуемая высота зоны контакта газ/жидкость может быть уменьшена за счет механической циркуляции реакционной среды МТП.

На фиг. 3 приведена другая реакционная система с газлифтом, которая адаптирована для работы при особенно низком падении давления газа. Вместо ввода потока газообразного акролеина в зоне нижней части верхнего колена, как это показано на фиг. 2, исходный поток газообразного акролеина вводят через впускное отверстие 221 в нижнем колене 219. Циркуляция в обводном трубопроводе реактора с газлифтом инициируется при пуске путем введения исходного газа через впускное отверстие 224 в верхнем колене 217. Высота расположения впускного отверстия по меньшей мере немного меньше, чем высота, на которой расположено впускное отверстие 221, но оба этих отверстия могут располагаться на такой высоте в обводном трубопроводе, чтобы напор жидкости в обводном контуре не создавал избыточного противодавления в месте ввода газа. Для пуска реактора можно использовать как исходный газообразный акролеин, так и инертный газ. Как только начинается циркуляция реакционной среды МТП, можно начинать ввод исходного газообразного акролеина через впускное отверстие 221, а ввод исходного газа заканчивают, как только двухфазный поток распространяется от впускного отверстия 221 до впускного отверстия 224 или выше. Зона контакта газ/жидкость охватывает часть нижнего колена 219 ниже впускного отверстия 221 плюс все верхнее колено 217. Поскольку участок двухфазной зоны в колене 217 длиннее, чем соответствующий участок в колене 219, нисходящий поток двухфазной смеси реагентов поддерживается в колене 219. Реактор затем продолжает работать с перепадом напора жидкости, определяемым напором жидкости выше впускного отверстия 221. При умеренном напоре жидкости перепад давления сводится к минимуму. Если ограничения перепада давления на допустимую разность напора жидкости приводят к тому, что расход жидкости на единицу сечения потока становится меньше оптимального для эффективной массопередачи, то это можно компенсировать увеличением размера вертикального отрезка ниже точки ввода газа для увеличения времени пребывания реагентов в установке для массопередачи.

Согласно другому варианту можно использовать реактор с газлифтом и тяговой трубой, где исходный газообразный акролеин вводят в тяговую трубу. Такая система показана на фиг. 4. Реактор 305 включает тяговую трубу 319, расположенную в центре в цилиндрическом реакционном сосуде 320 и содержащую нижнее колено системы реактора с газ/лифтом. Кольцевая зона между тяговой трубой 319 и внутренней стенкой реакционного сосуда содержит верхнее колено 317, которое вместе с тяговой трубой и кольцевой зоной образует контур для циркуляции МТП. Поток исходного газообразного акролеина вводят через впускное отверстие 321 погружной трубы в тяговой трубе 319. Циркуляция в обводном контуре реактора с газлифтом инициируется при пуске путем введения исходного газа через впускное отверстие 324 в кольцевом верхнем колене 317. Хотя на схеме показана погружная труба с единственным выпускным отверстием, впускное отверстие 324 предпочтительно представляет собой барботер кольцевого типа, окружающий тяговую трубу, с выходными отверстиями, расположенными по всей периферии. Аналогично реактору по фиг. 3 высота расположения впускного отверстия по меньшей мере немного меньше, чем высота расположения впускного отверстия 321, и оба отверстия могут быть расположены на такой высоте, которая необходима для снижения до минимума обратного давления. Циркуляцию начинают тем же образом, как описано выше касательно фиг. 3, после чего можно начинать ввод потока исходного газообразного акролеина через впускное отверстие 321, а ввод исходного газа для пуска заканчивают, как только двухфазный поток распространяется от впускного отверстия 321 до впускного отверстия 324. Более протяженная двухфазная зона в кольцевом колене 317 поддерживает нисходящий поток двухфазной реакционной смеси в тяговой трубе. Реактор затем продолжает работать с перепадом напора жидкости, определяемым напором жидкости выше впускного отверстия 321. Не оказывая значительного влияния на падение давления газа, величина вертикального размера тяговой трубы ниже выпускного отверстия погружной трубы может иметь такое значение, которое необходимо для обеспечения соответствующего времени пребывания реагентов для массопередачи. Теплота реакции может быть удалена из реактора по фиг. 3 через рубашку, окружающую реактор 305, или змеевик, или другую теплопередающую поверхность, расположенную внутри реактора. Кроме расхода жидкости на единицу сечения потока и времени пребывания реагентов в тех случаях, когда перепад напора жидкости сведен к минимуму, чтобы избежать избыточного давления в реакторе акролеина, предпочтительные условия работы реактора по фиг. 3 практически совпадают с условиями работы реактора по фиг. 2.

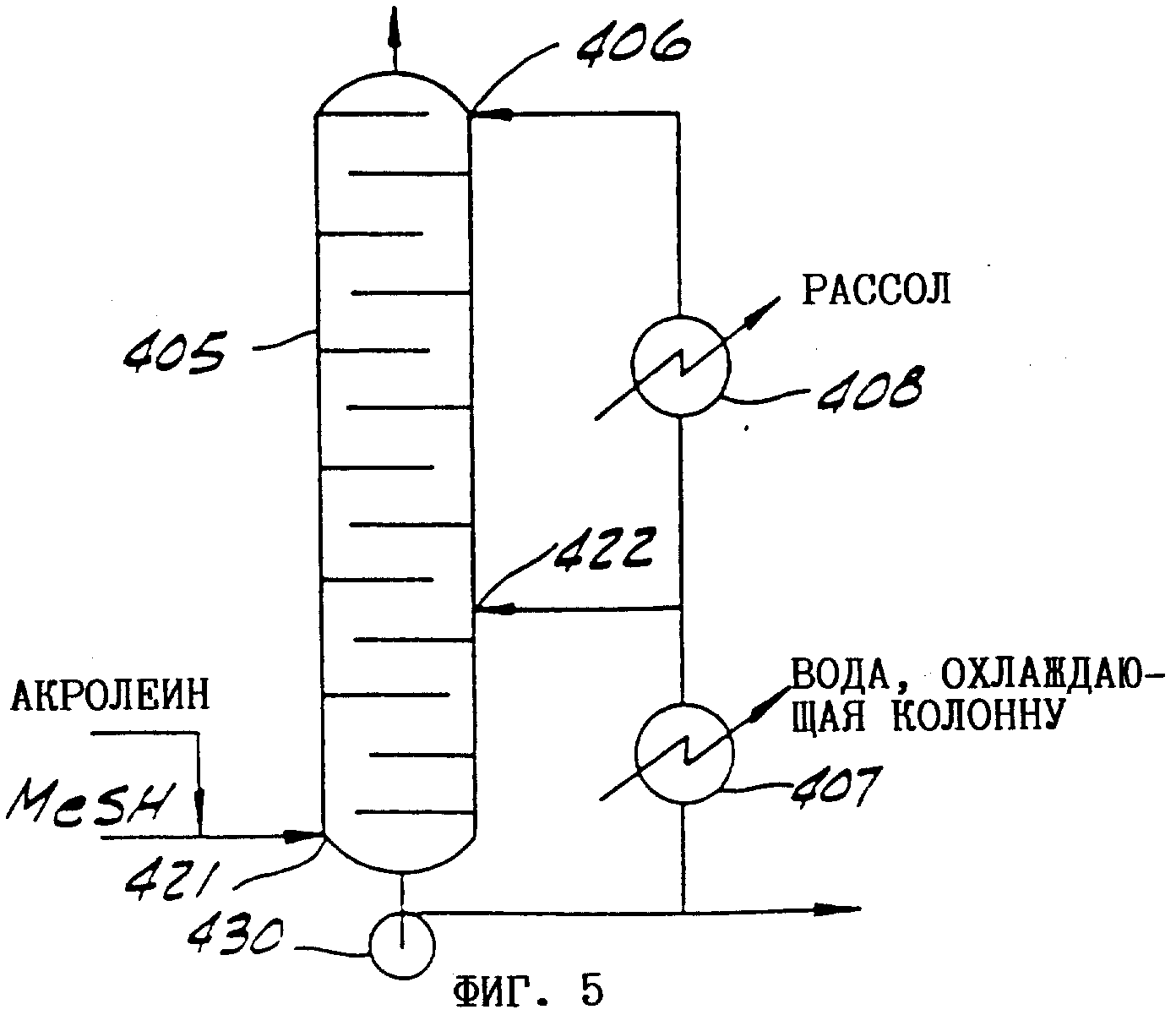

Другой предпочтительный вариант выполнения изобретения показан на фиг. 5. Согласно этому варианту реакцию проводят в тарельчатой колонне 405. Жидкую реакционную среду МТП вводят через впускное отверстие 406 для жидкости в верхней части колонны, а газообразный исходный акролеин вводят через впускное отверстие 421 для газа в нижней части колонны. Метилмеркаптан также вводят в точке в нижней части колонны или вблизи нижней части колонны, предпочтительно через то же самое впускное отверстие 421. Внутри колонны находится зона контакта газ/жидкость, в которой газообразная и жидкая фазы перемешиваются в противотоке по отношению друг к другу, причем массопередача от газовой в жидкую фазу происходит в основном на тарелках колонны. Реакция протекает в жидкой фазе на тарелках, в сливных стаканах между тарелками и в приемнике на дне колонны. По мере того как газ протекает вверх по колонне, акролеин быстро переходит в жидкую фазу, так что газ, выходящий из верхней части колонны, практически не содержит акролеина и отводится через муфельную печь.

В отличие от практически изотермических реакторов с газлифтом, представленных на фиг. 2 - 4, тарельчатая колонна сама работает в основном в адиабатическом режиме. Жидкая смесь продуктов реакции выходит из нижней части колонны и разделяется на фракцию целевого продукта, которую выводят из процесса, и рециркулирующую фракцию, которую охлаждают и возвращают в колонну. Насос 430 создает принудительную силу для рециркуляции. Теплоту реакции удаляют путем передачи воде, охлаждающей колонну, во внешнем теплообменнике 407. Для обеспечения полной абсорбции акролеина в жидкой фазе рециркулирующий МТП, выходящий из теплообменника 407, предпочтительно пропускают через второй внешний теплообменник 408, где рециркулирующий поток охлаждают до примерно 10oC или более низкой температуры, предпочтительно примерно до 0 - 10oC, путем передачи тепла охлажденному рассолу. Часть фракции МТП, выходящей из охлаждающего теплообменника 407, необязательно может быть возвращена к отверстию 422 на тарелке в нижней части колонны, например, на 6-й или 8-й тарелке в колонне с 20 тарелками. Хотя частичный рецикл к нижней части колонны изменяет температурный профиль колонны, реакция протекает по всей длине колонны как в этом варианте выполнения, так и в варианте, в котором вся циркулирующая реакционная среда МТП возвращается в верхнюю часть колонны.

Вследствие практически адиабатического режима работы внутри колонны превалирует градиент температуры. Жидкий поток внутри колонны нагревается от температуры от примерно 0 до примерно 10oC в верхней части колонны до температуры от примерно 50 до примерно 60oC в нижней части колонны. Так как газ, выходящий из колонны, контактирует с МТП при низкой температуре, превалирует благоприятное равновесие, и может быть достигнута степень утилизации акролеина более 99%. Так как падение давления газа возникает только при прохождении газа через жидкость, удерживаемую тарелками, можно сконструировать тарельчатую колонну, обеспечивающую очень небольшое обратное давление, оказываемое на реактор для получения акролеина.

В системе, изображенной на фиг. 4, использование насадки вместо тарелок может привести к созданию средства для ускорения массопередачи между газообразной и жидкой фазами. Однако тарельчатая колонна предпочтительна, поскольку реакция протекает в жидкой фазе, а колонна с насадкой может не обеспечить достаточное количество жидкости, задерживаемой в колонне, чтобы реакция могла протекать до завершения в зоне контакта газ/жидкость. Если реакция завершена неполностью, равновесное распределение акролеина между фазами может привести к потерям акролеина в выходящем газе.

Согласно еще одному варианту система, изображенная на фиг. 4, может работать как барботажная колонна. Однако падение давления в барботажной колонне значительно больше, чем в тарельчатой колонне или в колонне с насадкой. В тех случаях, когда приемлемо довольно значительное падение давления, предпочтителен реактор с газлифтом вследствие турбулентности, создаваемой в верхнем колене реактора.

Изобретение далее поясняется с помощью примеров.

Пример 1. МТП получают взаимодействием метилмеркаптана и акролеина в реакторе с газлифтом типа, показанного на фиг. 2. Высота реактора равна 3 футам (0,914 м), внутренний диаметр верхнего колена равен 0,5 дюйма (1,27 см). Сепаратор 109 газ/жидкость содержит цилиндр с отверстием для слива получаемого МТП, соединение, расположенное ниже поверхности жидкости для возвращения циркулирующего МТП в нижнее колено обводного трубопровода реактора и выходное отверстие наверху для вывода неконденсируемых газов. До введения реагентов обводной трубопровод реактора заполняют МТП, содержащим примерно 0,4 вес. % пиридинийацетата в качестве катализатора. Циркуляция МТП в реакторе начинается путем подачи разбрызгиваемого воздуха через отверстие 1/16 дюйма (1,52 мм) у впускного отверстия 123 для подачи исходного газообразного акролеина. Во время разбрызгивания воздуха для начала циркуляции МТП через рубашку 107 пропускают горячую воду для доведения температуры циркулирующего МТП до 41oC.

Для подачи приготавливают поток синтетического технического акролеина, имеющего состав, приведенный в табл. 1. Этот поток вводят в реактор через разбрызгиватель у входного канала 123. Пары метилмеркаптана вводят через то же самое отверстие. Акролеин и метилмеркаптан вводят через разбрызгиватель в молярном отношении примерно 1,0:1,0. Абсолютные скорости введения потоков реагентов приведены ниже в табл. 1. В табл. 1 указаны также расход газа на единицу сечения потока в верхнем колене, объем жидкости в реакторе, время пребывания в реакторе жидкого продукта, степень утилизации подаваемых реагентов, выход продуктов в реакторе, продолжительность непрерывного цикла, средняя скорость подачи добавляемого катализатора и средняя скорость введения воды в исходный газообразный акролеин.

Разбрызгиватель у впускного отверстия 123 диспергирует два потока реагентов в жидкости в верхнем колене и создает воздушный столб для этого колена. Как следствие этого жидкость в неаэрируемом нижнем колене принудительно перемещается вниз в нижнюю часть верхнего колена через U-образный изгиб нижней части и продолжает движение вверх через диспергированные газы в верхнем колене.

Внутри верхнего колена, содержащего две фазы, начиная от разбрызгивателя газа в нижней части по направлению к сепаратору в верхней части, образуется смесь реагентов, которая включает жидкую фазу, содержащую МТП, метилмеркаптан и катализатор, и газовую фазу, содержащую акролеин. Акролеин и метилмеркаптан быстро абсорбируются жидкой фазой, и оба абсорбированных реагента реагируют друг с другом с образованием МТП. Скорость реакции является очень высокой, однако она является скоростью, ограничивающей протекание процесса. Между акролеином и меркаптаном происходит также ограниченная реакция в паровой фазе. Температура в зоне контакта газ/жидкость в верхнем колене реактора поддерживается равной примерно 41oC путем отвода экзотермического тепла реакции охлаждающей водой, циркулирующей в рубашке 107.

Благодаря высокотурбулентному и хорошо диспергируемому двухфазному потоку, получаемому в простой системе с газлифтом без механического перемешивания или насоса для рециркуляции, в одном реакторе с обводным трубопроводом достигается более чем 95%-ная утилизация всех подаваемых реагентов (т.е. акролеина и метилмеркаптана), и фактически все использованные реагенты превращаются в целевой МТП в том же обводном трубопроводе реактора. Состав получаемого продукта и потока неконденсируемого выходящего газа также приведен в табл. 1.

Несмотря на более высокое, чем обычно, содержание примесей в сырье (пропилен, пропан, ацетальдегид, пропионовый альдегид и вода), содержащихся в потоке исходного газообразного акролеина, не наблюдается совсем или наблюдается незначительное образование побочных продуктов или продуктов разложения в результате наличия этих примесей. В частности, этот и другие эксперименты показывают, что реакционная система способна допускать содержание в качестве примеси воды более 3 об.% в исходном потоке газообразного акролеина и достигающееся содержание воды более 6 вес.% в циркулирующей жидкости во время работы в устойчивом режиме.

Как результат интенсивного смешения, обеспечиваемого турбулентным потоком в зоне контакта газ/жидкость и быстрой циркуляции реакционной среды МТП, удается избежать возникновения участков перегрева или неравновесных концентраций. Это в свою очередь препятствует образованию нежелательных побочных продуктов.

Результаты эксперимента и материальные

балансы (к табл.1)

Средняя

температура реактора - 41,0oC

Исходное молярное отношение, акролеин/MeSH - 0,99

Объем жидкости в реакторе - 650 мл

Время

пребывания жидкого продукта в установке

- 4,97 ч

Степень утилизации подаваемых реагентов - 95,85%

Выход в ректоре:

Вес альдегида/вес подаваемого акролеина + MeSH - 94,

88%

Моль альдегида/моль подаваемого

акролеина - 94,35%

Моль альдегида/моль подаваемого MeSH - 94,35%

Средняя скорость подачи катализатора - 0,0102 г/мин

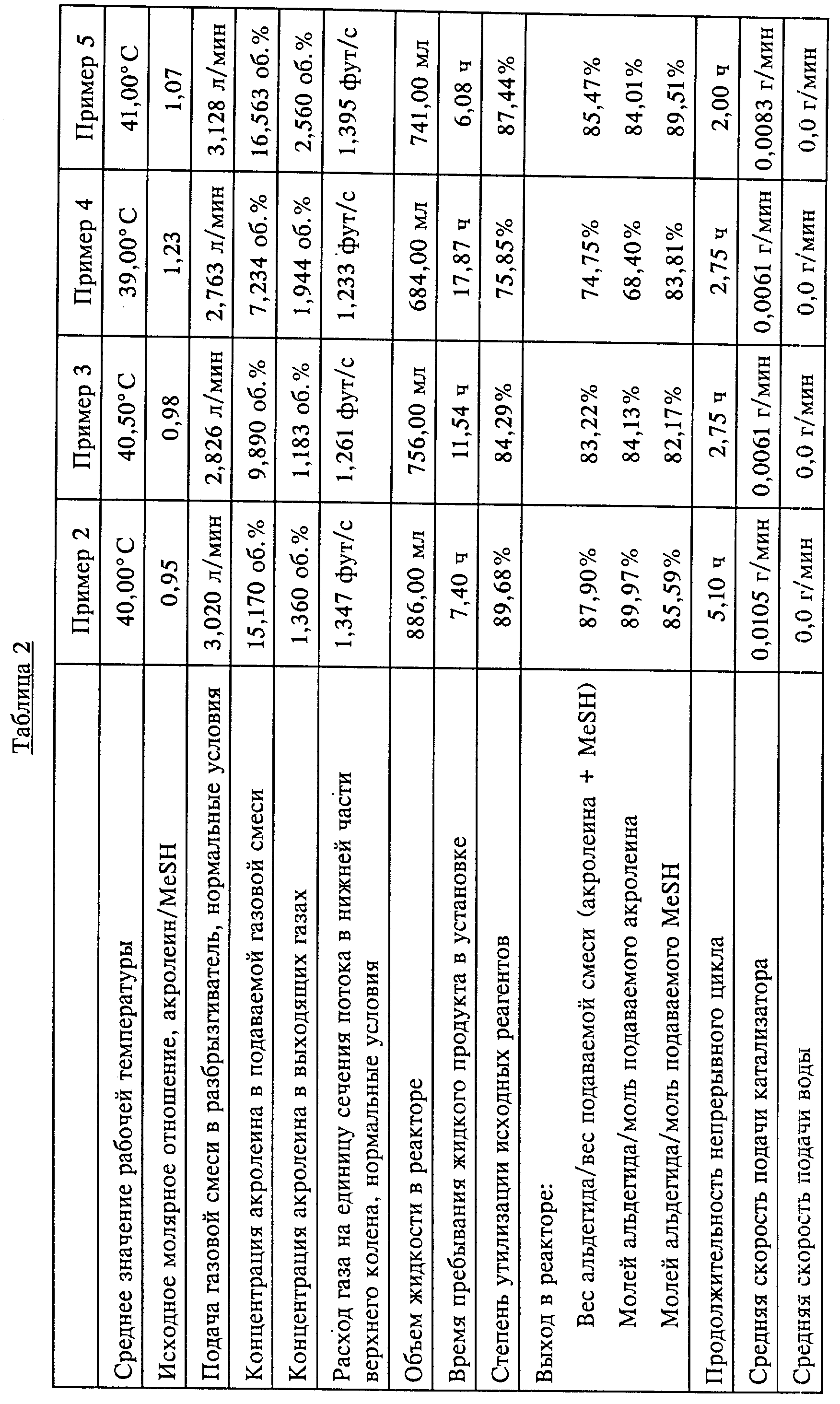

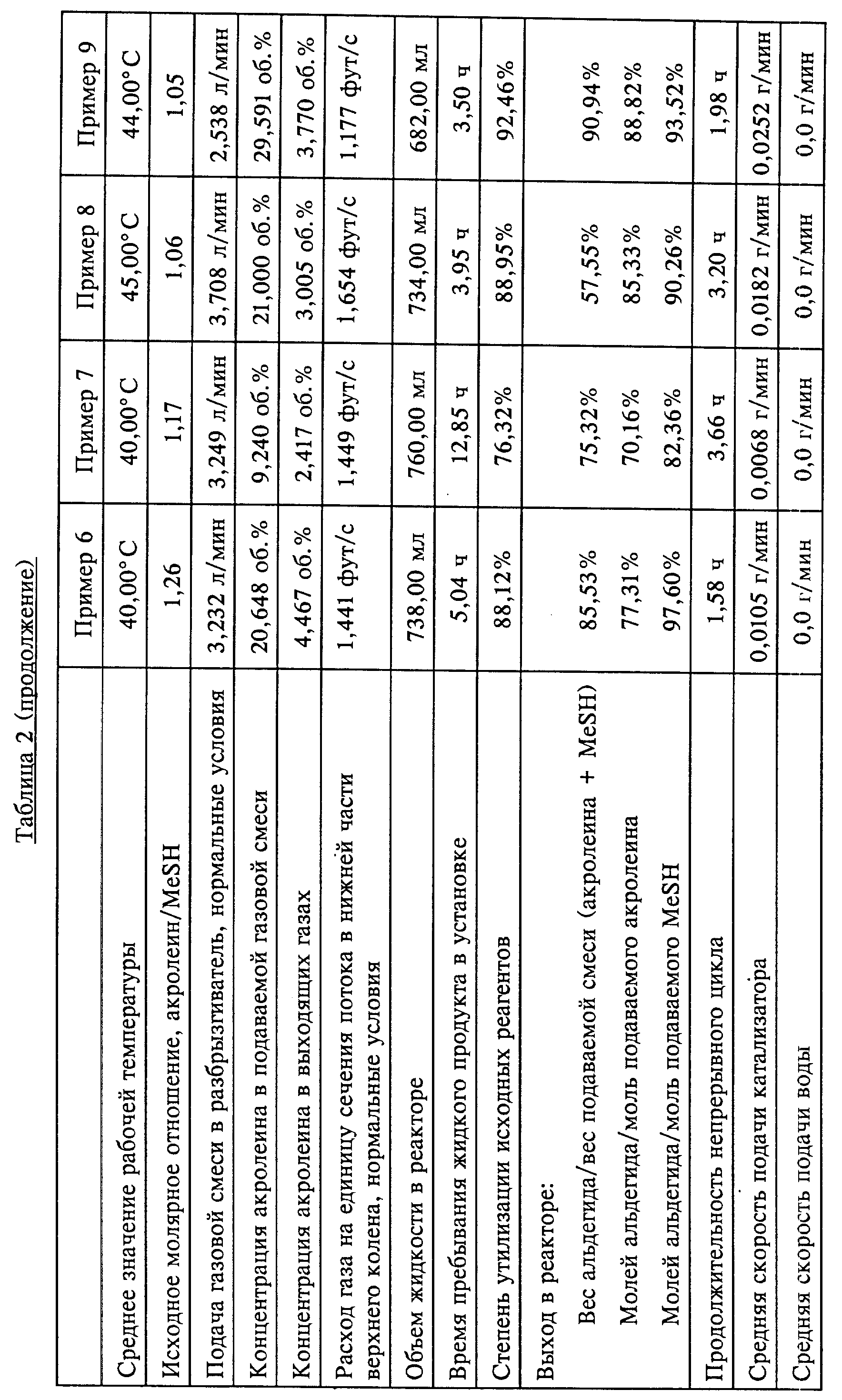

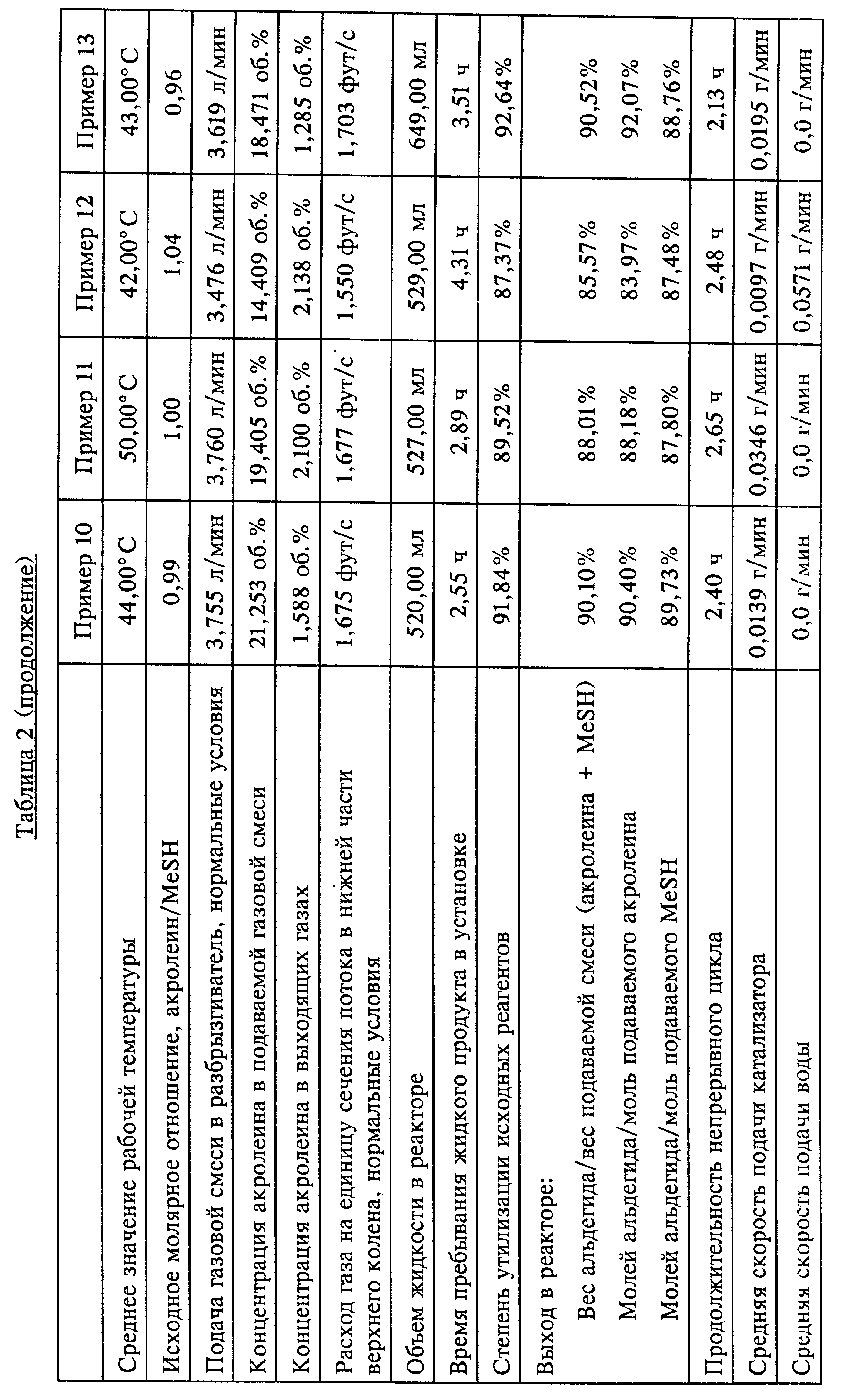

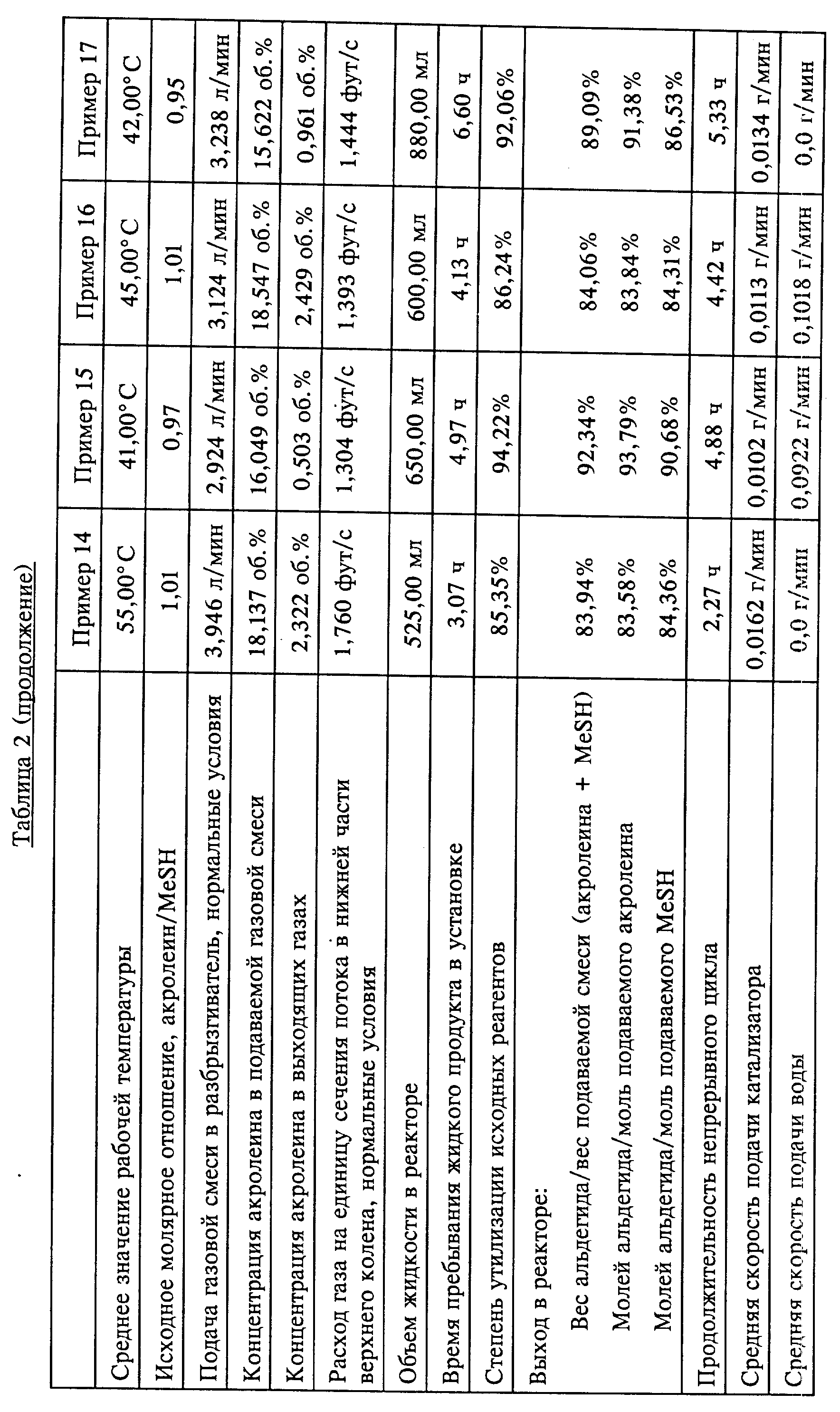

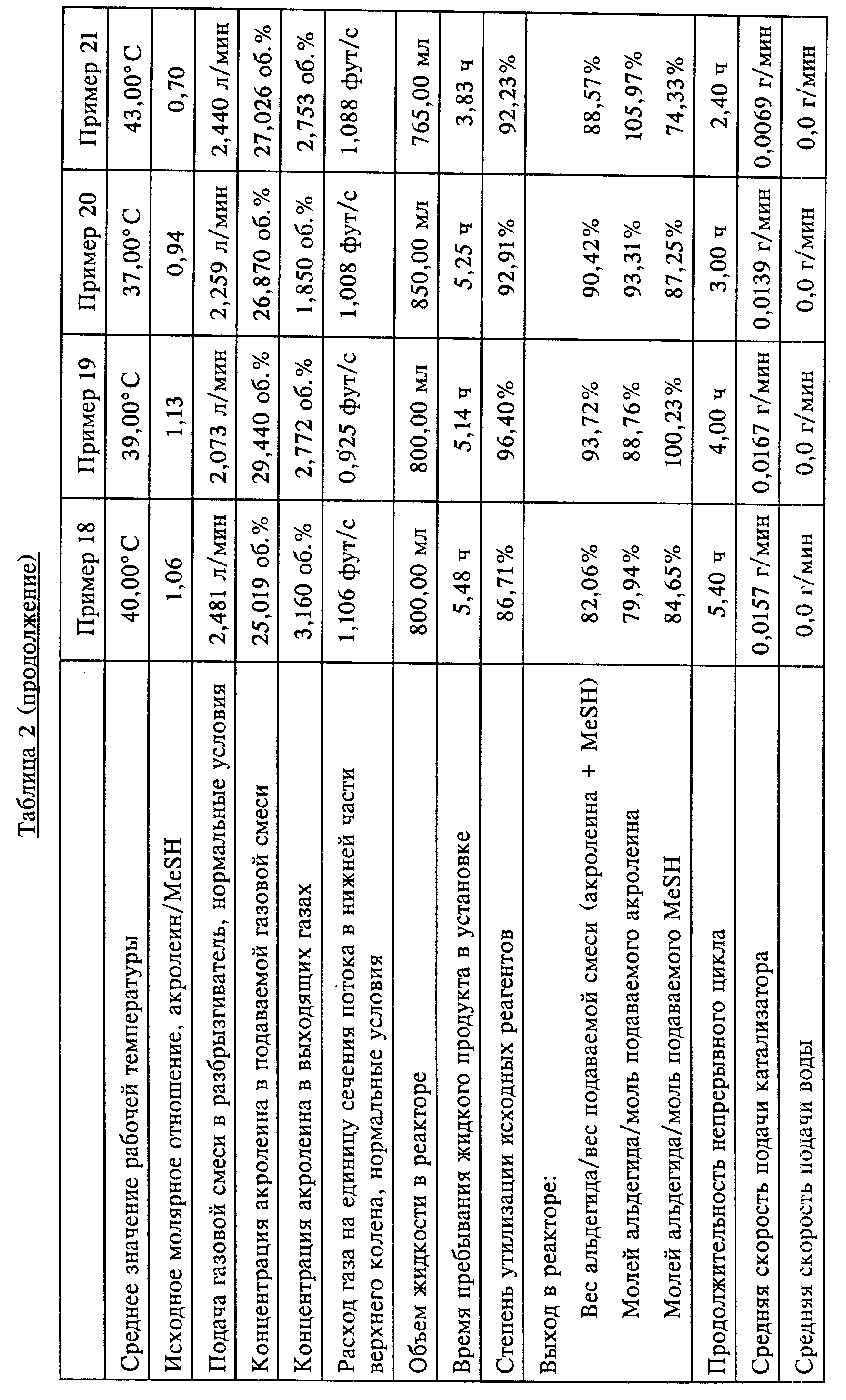

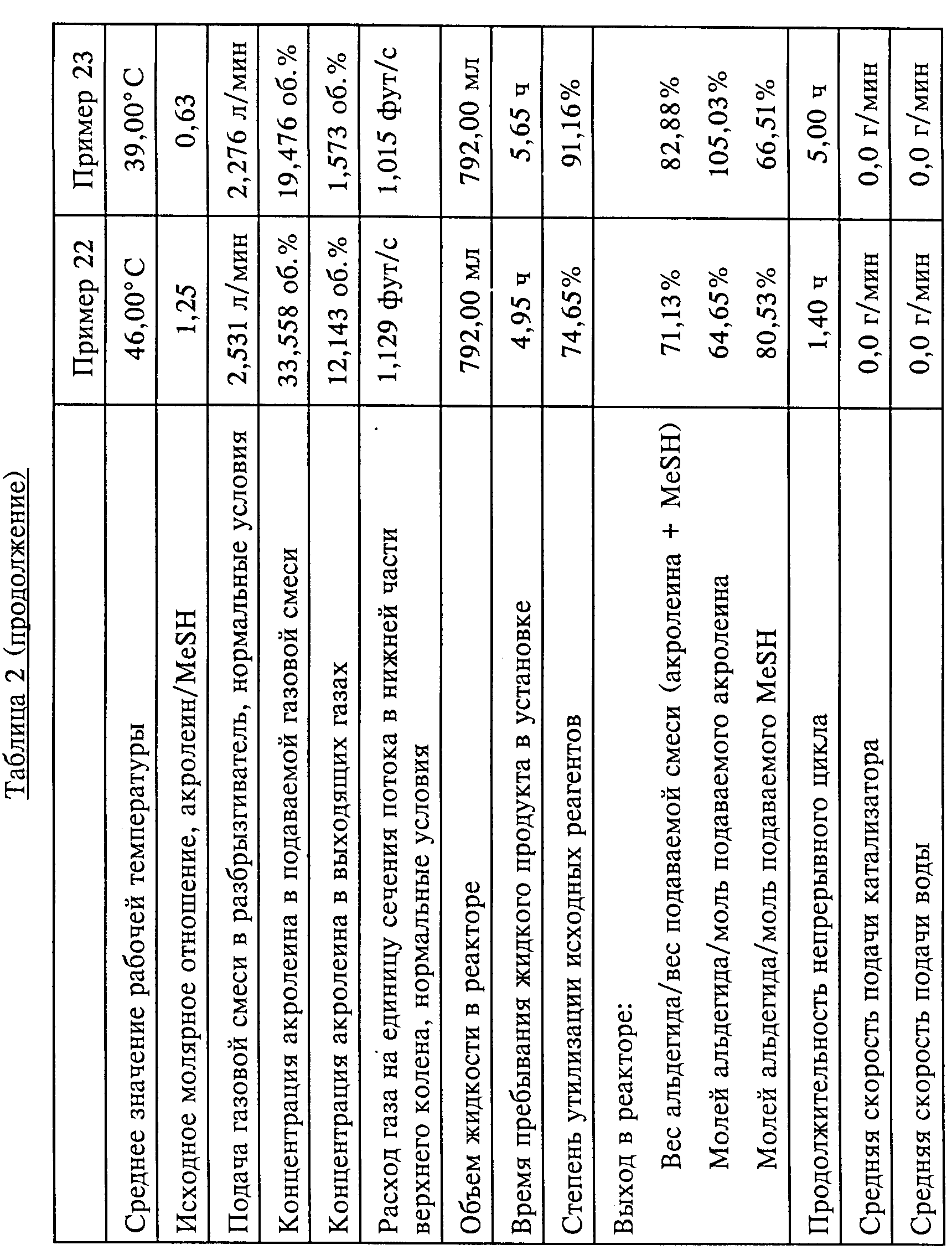

Примеры 2

- 23. Используя аппарат, изображенный на фиг.

2, осуществляют взаимодействие акролеина с метилмеркаптаном с получением МТП. Процесс осуществляют способом, описанным в общих чертах в примере 1, но

изменяют величины рабочей температуры, молярного

отношения акролеина к метилмеркаптану в исходном сырье, подаваемом в реактор, общую объемную скорость подачи газа и концентрацию акролеина в исходной

газовой смеси. Эти условия процесса и величины

выходов в опытах по примерам 2 - 23 представлены в табл. 2.

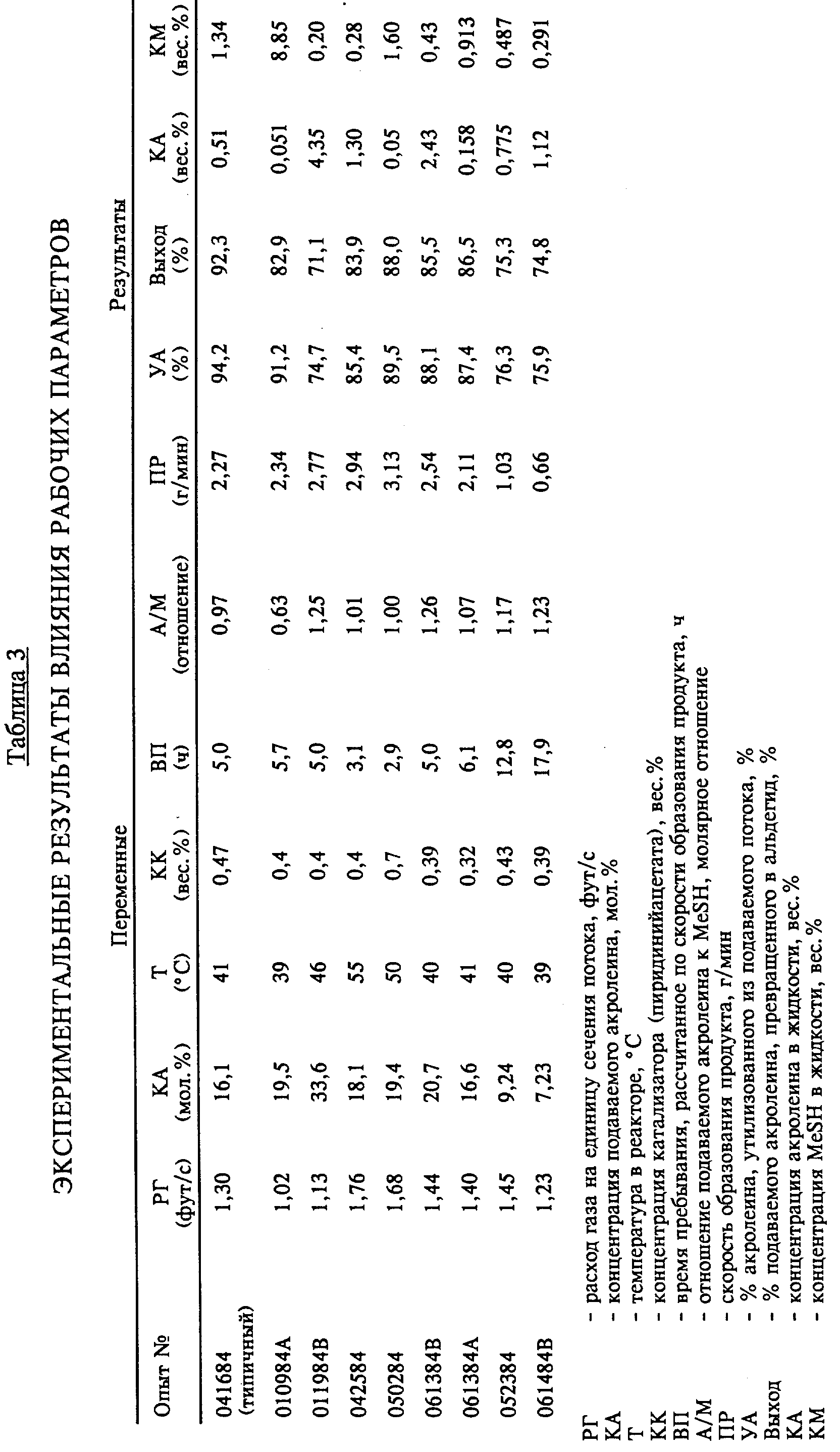

Измерения или определения проводят для расхода газа на единицу сечения потока, концентрации вводимого акролеина, температуры реакции, концентрации катализатора, времени пребывания реагентов в установке и исходного отношения акролеина к метилмеркаптану. Проводят статистический анализ для определения влияния последних рабочих параметров на производительность, утилизацию акролеина, выход в расчете на акролеин, концентрацию акролеина в жидкой фазе и концентрацию метилмеркаптана в жидкой фазе. Результаты приведены в табл. 3.

Пример 24. Используя способ того же типа, что и изображенный на фиг. 2, проводят 50-часовой непрерывный

цикл с использованием исходного газообразного акролеина, полученного

каталитическим окислением пропилена в лабораторном реакторе. Во время опыта температура в петле газлифта поддерживается при

примерно 40oC, а отношение подаваемого акролеина к

метилмеркаптану постоянно регулируют при помощи метода дискретной газовой хроматографии, анализируя образец жидкости из реактора каждые

полчаса. Конечный альдегид имеет следующий состав, вес.%:

Ацетальдегид - 0,11

Метилмеркаптан - 0,88

Акролеин - 0,07

Аллиловый спирт - 0,29

Уксусная кислота

- 0,35

Акриловая кислота - 0,52

β

- гидроксипропионовый альдегид - 0,27

Пиридин - 0,19

МТП - 89,02

Побочный продукт с молекулярной массой = 190 - 0,

18

Вода - 7,00

При осуществлении процесса

в промышленном масштабе, когда содержание воды регулируется на более обычном уровне, т.е. 2%, выход МТП будет более 94%. Сравнительно

высокое содержание β-гидроксипропионового альдегида

является следствием наличия воды в значительно большем количестве, чем то, которое достигается при охлаждении исходного газообразного

акролеина при осуществлении промышленного способа.

Пример 25. Используя тот же способ, который представлен на фиг. 2, проводят сравнительные опыты в реакторе с орошаемой стенкой и реакторе с горизонтальным обводным трубопроводом. В этих опытах используют синтетический исходный газообразный акролеин. Во время работы в устойчивом режиме образцы жидкого продукта анализируют методом газовой хроматографии для определения количества альдегида, остаточного акролеина, метилмеркаптана и примесных побочных продуктов. На основе данных этого анализа были сделаны расчеты для определения степени утилизации акролеина, выхода продукта и материального баланса в каждом эксперименте. Средний коэффициент массопередачи и константы кинетической скорости реакции получены с использованием экспериментальных данных для модели двухфазного реактора. Задержка газа и скорость рециркуляции жидкости также были измерены и скоррелированы.

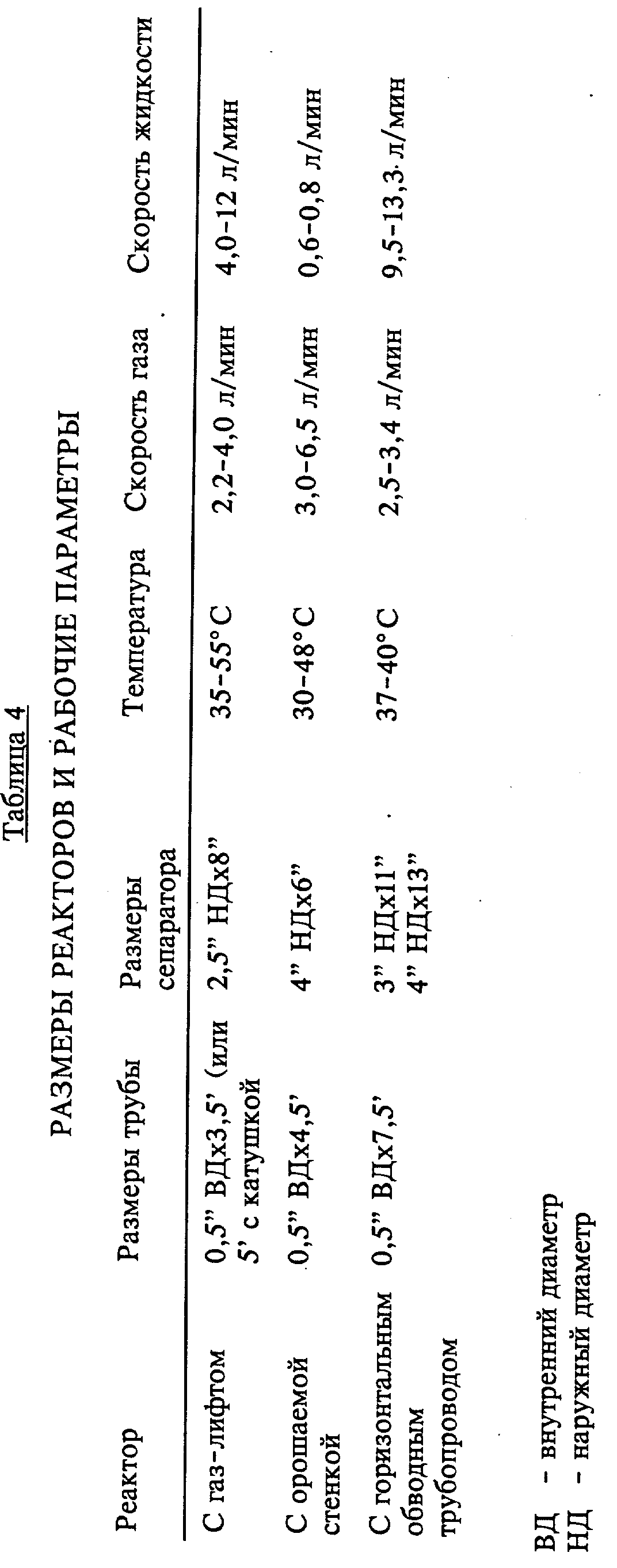

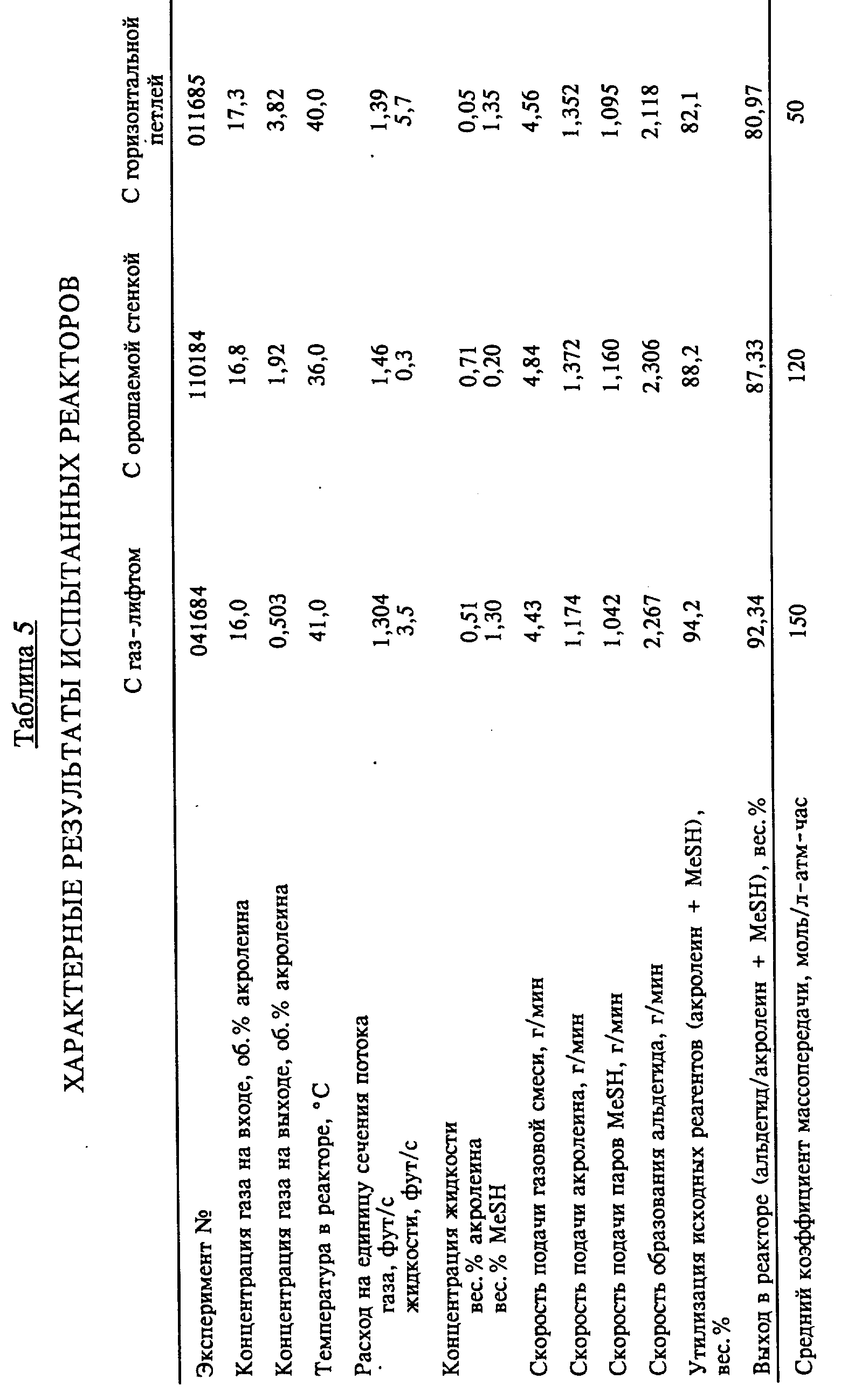

Физические размеры реакторов приведены в табл. 4 наряду с температурой, скоростью газа и скоростью жидкости в каждом эксперименте. Сравнение условий реакции, скоростей подачи, выходов и средних коэффициентов массопередачи приведены в табл. 5.

Пример 26. В соответствии со способом, схема которого представлена на фиг. 5, реакционная среда, содержащая МТП и метилмеркаптан, контактирует с потоком паров акролеина в тарельчатой колонне, содержащей 20 тарелок. МТП реакционная среда, выходящая из охладителя 407, не возвращается в нижнюю часть колонны. Вместо этого весь циркулирующий МТП пропускают через охладитель 308 и возвращают в верхнюю часть колонны. Поток паров акролеина вводят в нижнюю часть колонны со скоростью 663,4 фунт-моль/ч, он содержит 15% по объему акролеина, 0,28% по объему ацетальдегида, 17% по объему водяного пара и 83% по объему неконденсируемых веществ. Метилмеркаптан вводят в нижнюю часть колонны со скоростью 100 фунт-моль/ч.

Реакционную среду МТП вводят в верхнюю часть колонны со скоростью примерно 600 фунт-моль/ч. Поток полученного МТП, содержащий 97,3% по весу МТП, удаляют из процесса в колонне со скоростью примерно 110,4 фунт-моль/ч.

Реферат

Способ осуществляют путем контактирования жидкой реакционной среды, содержащей 3-(метилтио)пропаналь с исходным потоком газообразного акролеина и взаимодействия метилмеркаптана с акролеином в присутствии катализатора в зоне контакта газ/жидкость, причем реакционная среда содержит 3-(метилтио) пропаналь, метилмеркаптан и катализатор для взаимодействия метилмеркаптана и акролеина, указанный исходный поток газообразного акролеина включает пары акролеина и неконденсируемого газа и не более чем приблизительно 8% по объему водяного пара, посредством чего акролеин переходит из исходного потока в реакционную среду и взаимодействует в этой среде с метилмеркаптаном с получением жидкого продукта реакции, содержащего 3-(метилтио)пропаналь, неконденсируемый газ отделяют от жидкого продукта реакции, разделяют продукт реакции на фракцию целевого продукта и циркулирующую фракцию, а циркулирующую фракцию рециркулируют в зону контакта газ/жидкость. 25 з.п. ф-лы, 5 табл., 5 ил.

Комментарии