Способ отделения акролеина от технологического газа, образующегося при гетерогенно-катализируемом окислении пропена - RU2647593C2

Код документа: RU2647593C2

Чертежи

Описание

Гетерогенно-катализируемое окисление пропена кислородом воздуха, проводимое в соответствии с современным уровнем техники, детально описывается в последних изданиях энциклопедий Ullmann's Enzyclopedia of Industrial Chemistry, D. Arntz и др., т.1, изд-во Wiley-VCH-Verlag, интернет-версия, издание от 15.04.2007, и Kirk-Othmer Enzyclopedia of Chemical Technology, W.G. Etzhorn, т.1, изд-во John Wiley and Sons Inc., интернет-версия, издание от 18.12.2009.

Окисление пропена происходит при этом на катализаторах в кожухотрубных реакторах при повышенных температурах (300-400°С) и слегка повышенном давлении. К исходному газу наряду с пропеном и воздухом часто примешивают также пар и другие инертные газы с целью сохранения состава этого исходного газа вне пределов воспламеняемости. Теплоту реакции по большей части отводят посредством жидкого солевого расплава, циркулирующего через межтрубное пространство кожухотрубного реактора. В качестве катализаторов, пригодных для применения в этих целях, рассматривается множество различных смешанных оксидных систем, которые в качестве основы содержат молибден, висмут, железо, кобальт, никель и другие промоторы, как это указано, например, в WO 2008/046843 или WO 2008/104432. Из многих патентных публикаций известны самые разнообразные другие смешанные оксидные системы подобного типа, повышающие достижимый выход акролеина. При этом одинаково используются сплошные катализаторы (например, в виде таблеток или полых цилиндров) и нанесенные катализаторы (например, в виде так называемых оболочечных катализаторов или катализаторов со структурой типа "оболочка-сердцевина"). Общим для всех реакционных систем является то, что при реакции окисления наряду с целевым продуктом - акролеином - образуются также разные другие - побочные - продукты (в частности, акриловая кислота, уксусная кислота, формальдегид, ацетальдегид, аллиловый спирт, СО, СО2).

Для возможности использования акролеина в качестве исходного вещества в последующих химических реакциях его необходимо выделять из этой реакционной смеси и очищать. Принципиальная технология такого выделения акролеина и его очистки также рассмотрена в вышеуказанных литературных источниках. Сначала необходимо охладить реакционный газ, т.е. образовавшийся при реакции газ, и затем отделить от него высококипящие компоненты и воду. Образующуюся отходящую воду, содержащую высококипящие компоненты, обычно подвергают термической утилизации. Однако возможна также утилизация другими путями. Далее из потока предварительно очищенного таким путем технологического газа вымывают (абсорбируют) акролеин, поскольку выделение акролеина путем конденсации оказалось бы совершенно неэкономичным из-за его разбавления и низкой температуры кипения. От полученного раствора сорбата отгоняют акролеин и еще присутствующие низкокипящие компоненты. Жидкий сорбент после десорбции из него акролеина можно затем вновь использовать для его абсорбции. В качестве жидкого сорбента обычно используют воду или смесь воды с органическим растворителем.

При необходимости акролеин можно в последующем для отделения низкокипящих компонентов дополнительно подвергать дальнейшей дистилляции. Из вышеуказанных и многих других литературных источников известно, что акролеин, соответственно акриловая кислота, формальдегид или аллиловый спирт легко полимеризуется. Поэтому в той части установки, где происходит переработка (очистка), соответственно к самому акролеину добавляют стабилизатор для снижения склонности к полимеризации. В качестве пригодного для применения в этих целях стабилизатора зарекомендовал себя, например, гидрохинон, однако в литературе описывается также множество других стабилизаторных систем. Тем не менее и добавление стабилизатора не позволяет на 100% предотвратить полимеризацию в той части установки, где происходит переработка. В результате прежде всего термической нагрузки при выделении акролеина из жидкого сорбента всегда в малом количестве образуются олигомеры, концентрация которых в жидком сорбенте увеличивается с течением времени и которые приводят к образованию полимеров, которые затем в свою очередь являются причиной загрязнения производственного оборудования, которое поэтому приходится периодически подвергать очистке.

В DE 2263496 описан способ получения акриловой кислоты и акролеина, при осуществлении которого содержащую акролеин и акриловую кислоту газовую смесь, поступающую из процесса каталитического газофазного окисления пропена, пропускают для экстракционного отделения акриловой кислоты через промывочную жидкость, представляющую собой смесь воды с органической жидкостью. Образующийся при этом высококипящий, содержащий акриловую кислоту водно-органический раствор отделяют в качестве жидкой фазы. В качестве высококипящего органического экстрагента используют прежде всего 2-этилгексанол. Акриловую кислоту отделяют от водно-органического раствора путем дистилляции в несколько стадий переработки. Для этого сначала отгоняют воду, а затем из оставшейся органической жидкости отгоняют акриловую кислоту, после чего эту органическую жидкость вновь используют в качестве промывочной жидкости. Недостаток такого способа состоит в использовании растворителя и необходимости, его возврата в цикл в сравнительно больших количествах, в которых его требуется регенерировать проведением сложного, требующего высоких расходов процесса, т.е. в существенных затратах энергии, а также в наличии еще одного источника дополнительных загрязнений, которые образуются прежде всего в результате реакции растворителя с акриловой кислотой.

Наряду с максимально возможной эффективностью (полнотой) отделения побочных продуктов, образующихся в процессе получения акролеина, необходимо далее предотвращать отложение образующихся полимерных побочных продуктов в аппаратах (например, в колоннах, на их внутренних устройствах и насадках, в теплообменниках) и в трубопроводах, которое быстро привело бы к ухудшению теплопередачи или снижению производительности установки. Воспрепятствовать образованию таких отложений в принципе можно также, используя смеси воды с растворителями в качестве промывочного раствора прежде всего на ступени резкого охлаждения, как это имеет место при осуществлении способа, описанного в DE 2263496. Однако недостаток при этом состоит главным образом в отдельных затратах на очистку такого промывочного раствора и его возврат в производственный цикл.

В отличие от этого в WO 2010/044990 А1 описан способ экстракционного отделения акриловой кислоты от отходящей воды, образующейся в процессе получения акролеина, с помощью сжиженных С3-газов - пропилена и/или пропана - в качестве экстрагентов с целью извлечения акриловой кислоты. Данный способ обеспечивает возможность легкого, осуществляемого путем дистилляции отделения растворителя от содержащего акриловую кислоту, образовавшегося при экстракции раствора, что является преимуществом перед высококипящими экстрагентами.

Помимо этого в WO 2001/096271 описано получение акролеина, начинающееся с абсорбции пропилена/пропана органическим растворителем (С8-С20алканом или алкеном), при этом в последующем пропилен/пропан отделяют от абсорбента (пп. 1, 3 формулы изобретения), например путем дистилляции (п. 4 формулы изобретения). Абсорбент, унесенный потоком пропилена/пропана, затем вымывают водой из этого потока. Полученную смесь из воды и органического растворителя перерабатывают путем разделения фаз с тем, чтобы по отдельности возвращать обе фазы в процесс и вновь использовать в нем (со с. 59, строка 1, до с. 60, строка 8).

Особое значение для экономической эффективности производственного процесса в целом имеют максимально возможная продолжительность работы между необходимыми остановками оборудования на очистку, а также минимально возможное потребление энергии в ходе работы оборудования.

Благодаря применению улучшенных катализаторов, как это описано, например, в WO 2008/104432 или WO 2008/046843, уже удалось добиться дальнейшего снижения количества акриловой кислоты, образующейся в процессе получения акролеина, в связи с чем описанный в DE 2263496 способ, предполагающий применение больших количеств растворителей для отделения акриловой кислоты, стал экономически еще менее привлекательным.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ отделения акролеина от технологического газа, образующегося при гетерогенно-катализируемом окислении пропена, каковой способ при добавлении органического растворителя в той части установки, где происходит переработка, позволял бы увеличить продолжительность (непрерывной) работы этой установки, но при этом не имел бы недостатков известных способов, а также прежде всего позволял бы подавлять ценообразование в колоннах и повысить производительность существующих установок и одновременно с этим обеспечивал бы возможность максимально простой и экономичной переработки с возвратом применяемого растворителя в цикл.

Подробное описание изобретения

Недостатки уровня техники удается согласно изобретению преодолеть с помощью предлагаемого в нем способа непрерывного получения акролеина, заключающегося в выполнении следующих стадий:

A) пропен подвергают в ступени реакции газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа с получением акролеинсодержащего газового потока (технологического газа),

B) акролеинсодержащий газовый поток со стадии А) направляют в ступень резкого охлаждения, состоящую из нижней, средней и верхней частей, для отделения побочных продуктов в присутствии воды и органической фазы, содержащей практически не растворимый в воде органический растворитель,

C) акролеинсодержащий газовый поток направляют из ступени резкого охлаждения на стадии В) в состоящую из нижней, средней и верхней частей ступень абсорбции в присутствии воды и органической фазы, содержащей практически не растворимый в воде органический растворитель, для получения содержащего органическую фазу водного раствора акролеина и неконденсирующегося газового потока,

С1) неконденсирующийся газовый поток со стадии С) по меньшей мере частично возвращают в качестве разбавляющего газа в ступень реакции на стадии А),

D) акролеин путем перегонки в ступени дистилляции отделяют от его содержащего органическую фазу водного раствора со стадии С),

при этом из ступени дистилляции на стадии D) отбирают оставшийся содержащий органическую фазу водный раствор, от которого отделен акролеин, с образованием в результате органической фазы II, которую отделяют от соответствующей водной фазы II (разделение фаз II) и которую подают в нижнюю часть ступени резкого охлаждения на стадии В), где органическую фазу II совместно с водной фазой отделяют путем перегонки и/или десорбционной обработки газом и отбирают их через верхнюю часть с образованием в результате органической фазы I, которую отделяют от соответствующей водной фазы I (разделение фаз I) и подают в нижнюю часть ступени абсорбции на стадии С).

Под практически не растворимым в воде органическим растворителем подразумевается прежде всего органический растворитель, водорастворимость которого при 20°С не превышает 20 г/л, преимущественно не превышает 6,0 г/л, особенно предпочтительно не превышает 2,0 г/л.

При реализации ступени резкого охлаждения на стадии В) в виде колонны на нижнем конце верхней части в предпочтительном варианте установлена улавливающая тарелка, над которой находится выпуск органической/водной фазы, ведущий к фазоразделителю I (см. фиг. 1), благодаря чему возможен особо эффективный отбор жидкости из образованного таким путем промежуточного сборника (промежуточного куба).

На стадии С1) можно также дополнительно к неконденсирующемуся газовому потоку (неконденсирующемуся технологическому газу) или вместо него использовать другие инертные газы в качестве разбавляющего газа, как, например, азот или водяной пар либо отходящий газ с низким содержанием кислорода из сжигательной установки.

Предлагаемый в изобретении способ позволяет прежде всего благодаря добавлению органического растворителя и благодаря образующимся из него органическим фазам в той части установки, где происходит переработка, отделять те загрязнения и примеси, которые потенциально склонны к образованию полимеров, увеличив тем самым продолжительность работы установки, и одновременно с этим позволяет рециркулировать применяемый растворитель внутри установки и очищать его путем перегонки без необходимости дополнительных аппаратурных затрат. Помимо этого снижается склонность к пенообразованию в системе, прежде всего в ступени дистилляции. Тем самым предлагаемый в изобретении способ в целом позволяет увеличить продолжительность работы установки и повысить расход исходных, соответственно продуктовых потоков.

Предпочтителен при этом способ, при осуществлении которого практически не растворимый в воде органический растворитель непрерывно или периодически подают для дополнения органической фазы в пригодном для этого месте процесса. Таким путем обеспечиваются прежде всего поддержание постоянным содержания органической фазы и тем самым стабильный режим работы.

Особенно предпочтителен далее вариант, в котором органический растворитель подают в нижнюю часть ступени абсорбции и/или ступени дистилляции. Благодаря подаче органического растворителя в низ ступени абсорбции оказывается наименьшее отрицательное влияние прежде всего на основную функцию ступени абсорбции, состоящую в отделении акролеина от охлажденного газа со стадии В). Для этого органический растворитель преимущественно примешивают к потоку органической фазы, подаваемому в ступень абсорбции, либо подают отдельно под этой точкой. При подаче органического растворителя в низ ступени дистилляции благодаря этой мере предотвращается также "проскок" растворителя, соответственно органической фазы в верхнюю часть ступени дистилляции и тем самым его/ее попадание в продукт, т.е. в акролеин.

В предпочтительном варианте используют органический растворитель с температурой кипения при нормальном давлении в пределах от 150 до 230°С, особенно предпочтительно от 170 до 190°С. Благодаря этому обеспечивается прежде всего вынос растворителя из нижней части в верхнюю часть в результате десорбционной обработки газом и перегонки в ступени резкого охлаждения. Десорбирующим газом в данном случае служит прежде всего технологический газ.

В особенно предпочтительном варианте в качестве органического растворителя используют разветвленный, соответственно неразветвленный С6-С10спирт с открытой цепью, прежде всего 2-этилгексанол, который производится также в промышленном масштабе в достаточных количествах. Поскольку такие спирты реагируют с образующимися в процессе веществами, например с акриловой кислотой с образованием ее эфиров, т.е. при использовании 2-этилгексанола он реагирует с акриловой кислотой с образованием 2-этилгексилакрилата, соответственно реагирует с уксусной кислотой с образованием 2-этилгексилцетата и реагирует с формальдегидом с образованием 2-этилгексилформаля и 2-этилгексилдиформаля, такие образующиеся в процессе продукты становятся совместно с растворителем компонентом применяемых согласно изобретению органических фаз, которые в этом отношении называют также растворительной матрицей (РМ). Наличие подобного эффекта в рассматриваемом процессе даже предпочтительно, поскольку растворительная матрица предпочтительно должна далее обладать также хорошей способностью поглощать образовавшиеся олигомеры и другие органические побочные продукты, что в особенности справедливо в отношении органических фаз, образующихся из указанных спиртов.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа органический растворитель добавляют в количестве, которое в пересчете на подаваемое в ступень реакции на стадии А) количество пропена составляет от 0,05 до 1 мас. %, преимущественно от 0,1 до 0,5 мас. %, а в более предпочтительном варианте добавляют в таком количестве, при котором поддерживается постоянное содержание органической фазы. Количество растворителя можно контролировать, определяя содержание органических фаз, прежде всего содержание органической фазы в выходном потоке из процессов разделения фаз, в первую очередь из процесса разделения фаз II, известными аналитическими методами, и соответственно корректировать или подрегулировать. Благодаря этому обеспечивается особо эффективный и равномерный режим работы при осуществлении предлагаемого в изобретении способа и удается минимизировать расход растворителя.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа акролеинсодержащий газовый поток со стадии А) поступает в нижнюю часть ступени резкого охлаждения на стадии В) с температурой в пределах от 200 до 280°С, прежде всего от 220 до 250°С. С этой целью технологический газ соответственно охлаждают уже во вторичном охладителе ступени реакции А для снижения потребности в охлаждающей воде в ступени резкого охлаждения. При температурах акролеинсодержащего газового потока выше указанных интенсифицировалось бы, кроме того, образование побочных продуктов. Тем самым обеспечивается возможность оптимизированного с энергетической точки зрения и с точки зрения максимальной избирательности по акролеину режима работы комбинации из ступени реакции на стадии А) и последующей ступени резкого охлаждения на стадии В).

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа в ступени резкого охлаждения В температуру в нижней части устанавливают при абсолютном давлении в верхней части в пределах от 1,2 до 1,8 бара на значение в пределах от 60 до 90°С таким образом, что в нижней части ступени резкого охлаждения В отсутствует отдельная органическая фаза. Таким путем предотвращают вынос необходимой в процессе органической фазы с нижним (кубовым) продуктом, а также обеспечивают согласно изобретению перемещение летучих компонентов органической фазы в верхнюю часть ступени резкого охлаждения В.

В особенно предпочтительном варианте при этом температуру в нижней части ступени резкого охлаждения В регулируют, отбирая отдельный поток сконденсировавшейся в этом месте жидкости и вновь подавая ее после соответствующего охлаждения в нижнюю треть этой же ступени резкого охлаждения В (нижний контур перекачивания). Таким путем возможны равномерная подача материала и регулирование температуры прежде всего посредством внешних теплообменников.

Наиболее предпочтителен при этом вариант, в котором часть отбираемого из нижней части ступени резкого охлаждения отдельного потока сконденсировавшейся жидкости выводят из процесса. Таким путем акриловую кислоту и другие побочные продукты, прежде всего содержащиеся в органической фазе II высококипящие побочные продукты, которые не отпариваются с органической фазой II, и образовавшуюся реакционную воду выводят из нижней части ступени резкого охлаждения и из всего процесса. Таким путем достигается постоянный уровень жидкости в низу колонны, а также практически постоянное содержание побочных продуктов.

В еще одном, равным образом предпочтительном варианте осуществления предлагаемого в изобретении способа отбирают отдельный поток присутствующего в верхней части ступени резкого охлаждения В конденсата, охлаждают предпочтительно до температуры ниже 20°С и вновь подают в верхнюю часть ступени резкого охлаждения В, охлаждая таким путем входящий из средней части ступени резкого охлаждения В акролеинсодержащий газовый поток и обеспечивая постоянное дальнейшее образование конденсата, который возвращают в качестве флегмы в среднюю часть ступени резкого охлаждения (верхний контур перекачивания). Благодаря этому возможны в первую очередь равномерная подача материала и регулирование температуры прежде всего посредством внешних теплообменников для конденсации водной и органической фаз, соответственно растворителей.

В еще одном, равным образом предпочтительном варианте осуществления предлагаемого в изобретении способа отдельный поток конденсата из верхней части ступени резкого охлаждения В подают на разделение фаз I. Благодаря этому возможно исключительно простое и эффективное отделение органической фазы I in situ для ее немедленного повторного использования в процессе.

Предпочтителен также вариант осуществления предлагаемого в изобретении способа, в котором разделение фаз I проводят при температуре в пределах от 8 до 60°С, предпочтительно от 10 до 50°С, особенно предпочтительно от 12 до 40°С. Благодаря этому достигается прежде всего оптимальное отделение органической фазы с присутствующим в ней растворителем при минимальных потерях.

Согласно изобретению предпочтителен далее способ, при осуществлении которого разделение фаз I проводят при продолжительности пребывания разделяемого на фазы материала в фазоразделителе от 0,5 до 20 мин, предпочтительно от 1 до 10 мин. Соблюдение подобных условий также способствует оптимальному отделению органической фазы с присутствующим в ней растворителем при минимальных потерях.

Согласно изобретению предпочтителен также способ, при осуществлении которого водную фазу I из процесса разделения фаз I по меньшей мере частично подают в возвращаемый поток образовавшегося конденсата из ступени резкого охлаждения В. Благодаря этому практически полностью предотвращается "проскок" акриловой кислоты в ступень абсорбции и уменьшается скопление РМ в средней части колонны резкого охлаждения.

Согласно изобретению предпочтителен далее способ, при осуществлении которого выходящий из ступени дистилляции D содержащий органическую фазу водный раствор (сорбирующий раствор), от которого отделен акролеин, частично возвращают непосредственно в верхнюю часть ступени абсорбции С, а остальную часть подают на разделение фаз II.

При этом сорбирующий раствор из ступени дистилляции сразу и практически без потерь используется in situ, а также минимизируется общее количество отходов. Благодаря такому режиму работы продолжительность пребывания разделяемого на фазы материала в процессе разделения фаз II удается настроить таким образом, что становится возможным оптимальное отделение органической фазы.

Для оптимальной работы используемого согласно изобретению фазоразделителя II при этом наряду с достаточно длинной продолжительностью пребывания в нем разделяемого на фазы материала решающее значение имеет выбор приемлемой температуры. Поэтому предпочтителен способ, при осуществлении которого разделение фаз II проводят при температуре в пределах от 10 до 90°С, предпочтительно от 15 до 60°С, особенно предпочтительно от 20 до 40°С. Тем самым обеспечивается оптимальное отделение органической фазы с присутствующим в ней растворителем при данных показателях вязкости с минимальными потерями.

Согласно изобретению предпочтителен также способ, при осуществлении которого разделение фаз II проводят при продолжительности пребывания разделяемого на фазы материала в фазоразделителе от 0,5 до 20 мин, предпочтительно от 1 до 10 мин. Соблюдение подобных условий также способствует оптимальному отделению органической фазы с присутствующим в ней растворителем при минимальных потерях без ущерба для экономичности процесса.

Согласно изобретению предпочтителен далее способ, при осуществлении которого органическую фазу II подают в ступень резкого охлаждения на стадии В) в количестве, которое составляет от 0,1 до 3 мас. %, предпочтительно от 0,2 до 1 мас. %, в пересчете на все подаваемое в ступень реакции на стадии А) количество пропена. Благодаря этому обеспечивается оптимальное проявление органической фазой своего действия при минимальной нагрузке дополнительно вводимыми массопотоками.

Согласно изобретению предпочтителен также способ, при осуществлении которого водную фазу II из процесса разделения фаз II частично возвращают в ступень абсорбции на стадии С), предпочтительно в верхнюю часть этой ступени абсорбции, а другую часть (отдельный поток) водной фазы II преимущественно выводят из процесса. Благодаря этому технологическая вода сразу и практически без потерь используется повторно, а также минимизируется общее количество отходов. Путем выведения части водной фазы из процесса контролируют общее количество жидкости в процессе (задержку) и предотвращают повышение концентрации побочных продуктов в водной фазе.

Согласно изобретению предпочтителен далее способ, при осуществлении которого содержание органической фазы в сорбирующем растворе устанавливают на значение в пределах от 0,1 до 5 мас. %, предпочтительно от 0,2 до 3 мас. %. Тем самым содержание содержащей растворитель органической фазы является настолько высоким, что образуется отделимая органическая фаза II.

Согласно изобретению предпочтителен также способ, при осуществлении которого сорбирующий раствор подают в ступень абсорбции на стадии С) с температурой от 5 до 18°С, предпочтительно от 6 до 12°С, и при давлении в верхней части этой ступени абсорбции на стадии С) от 1,1 до 1,7 бара. Благодаря этому обеспечивается практически полная абсорбция акролеина из охлажденного газового потока.

При осуществлении предлагаемого в изобретении способа ступень резкого охлаждения, ступень абсорбции и/или ступень дистилляции в каждом случае реализованы преимущественно в виде колонны. Связанное с этим преимущество состоит помимо прочего в простом проведении технологического процесса, в варьируемой установке насадок или тарелок и тем самым в согласовании с различными граничными условиями процесса, например с расходом тех или иных потоков, с количеством ступеней разделения и иными параметрами. В предпочтительном варианте речь при этом идет о широко используемых насадочных колоннах, колоннах с насыпным слоем насадочных тел или тарельчатых колоннах, таких как колонны с колпачковыми, соответственно ситчатыми тарелками.

Предлагаемый в изобретении способ позволяет использовать растворитель в очень малых по сравнению с известными способами количествах, в которых растворитель при интеграции предлагаемого в изобретении решения в существующую установку для получения акролеина рекуперируют и повторно используют без высоких дополнительных аппаратурных затрат и затрат энергии с достижением других, уже указанных выше положительных эффектов на производительность установки и коэффициент ее использования. В отношении промышленного процесса данный фактор обладает значительным преимуществом с экономической и экологической точек зрения.

Описание примера осуществления изобретения

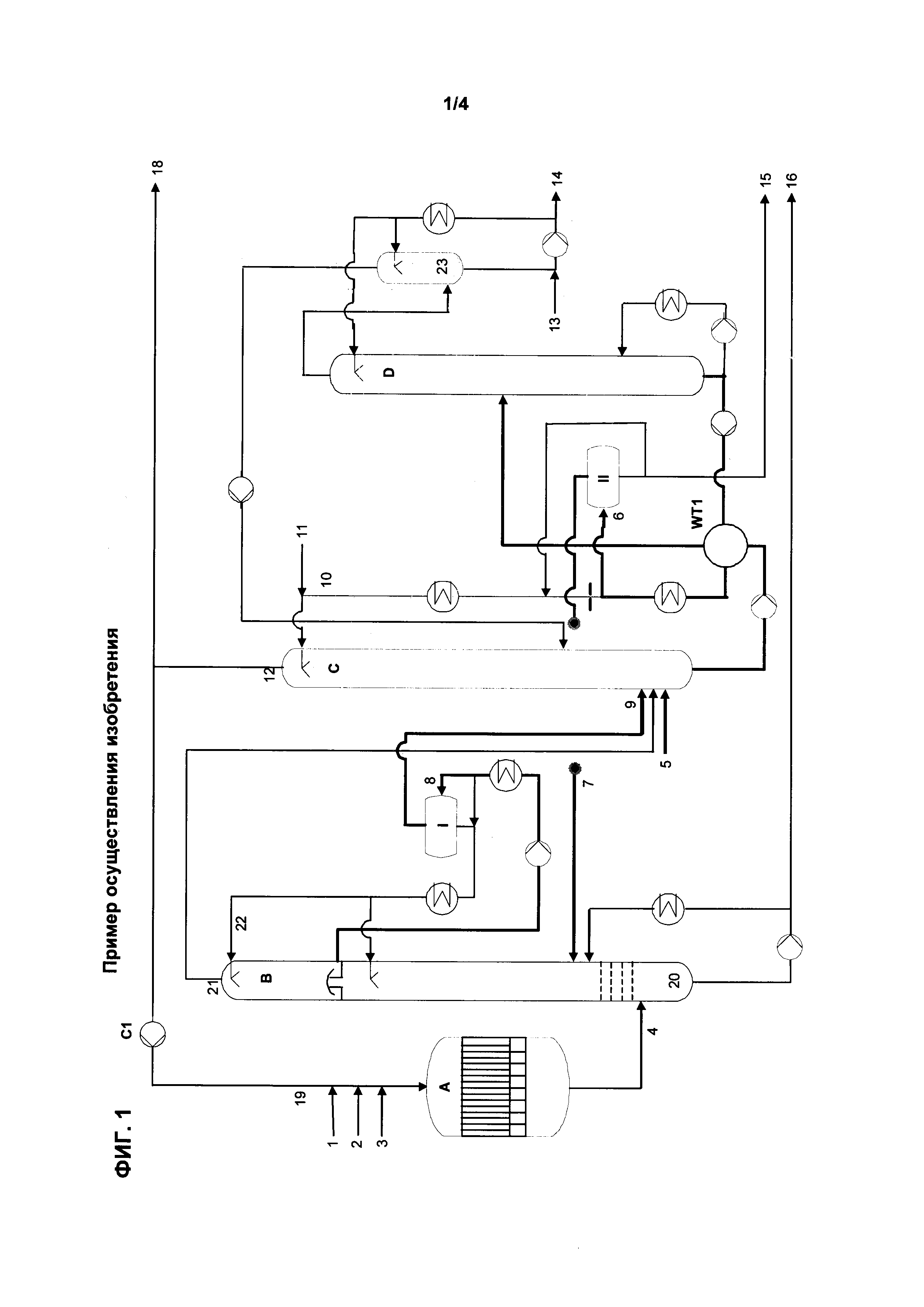

Ниже изобретение более подробно рассмотрено на примере его осуществления со ссылкой на фиг. 1, где проиллюстрирован один из вариантов осуществления предлагаемого в изобретении способа.

В соответствии с уровнем техники сначала испаряют пропен, после чего газообразный пропен (3) смешивают с воздухом (1), паром (2) и оборотным газом (19, называемым также неконденсирующимся технологическим газом, соответственно рецикловым технологическим отходящим газом) и полученную смесь подают в кожухотрубный реактор (соответствует ступени А). В этом реакторе затем на пригодных катализаторах происходит превращение пропена в акролеин и другие - побочные - продукты (реакция).

От выходящего из реактора снизу технологического газа (4, реакционного газа) сначала в первой колонне (с тарелками и насадками, ниже называемой колонной резкого охлаждения, соответствует ступени В) отделяют высококипящие компоненты. Для этого сначала в нижней части колонны происходит охлаждение входящего в нее с температурой преимущественно 220-250°С технологического газа посредством охлаждающего контура. Затем в средней части колонны происходит значительное снижение содержания высококипящих компонентов, прежде всего акриловой кислоты. Далее в охлаждающем контуре в верхней части колонны резкого охлаждения происходит дальнейшее охлаждение технологического газа, поднимающегося из средней части колонны, при этом из насыщенного газового потока конденсируется жидкость, которую в качестве флегмы возвращают в среднюю часть колонны.

После этого в соответствии с уровнем техники из технологического газа, который выходит из колонны резкого охлаждения через ее верх, в следующей колонне (с регулярными (структурированными) насадками, ниже называемой абсорбционной колонной, соответствует ступени С) абсорбируют акролеин. Для этого указанный технологический газ подают в абсорбционную колонну на ее нижнем участке и промывают подаваемым со стороны ее верха сорбирующим раствором, который при этом насыщается акролеином. Технологический газ после практически полного отделения от него акролеина выходит из установки в виде отходящего газа (12) и частично возвращается в качестве оборотного газа (19, разбавляющего газа, рециклового технологического отходящего газа) в реактор для инертизации поступающей в него исходной смеси.

Далее в соответствии с уровнем техники насыщенный акролеином жидкий сорбент отбирают из низа (куба) абсорбционной колонны (соответствует ступени С) и подают в дистилляционную колонну примерно по ее середине (тарельчатую колонну, называемую также десорбционной колонной, соответствует ступени D). В этой колонне происходит отделение акролеина от сорбирующего раствора путем перегонки (дистилляции). В отгонной части этой колонны от сорбирующего раствора практически полностью отделяется акролеин, после чего сорбирующий раствор можно возвращать (10) в абсорбционную колонну, при этом к такому сорбирующему раствору дополнительно в небольшом объеме добавляют полностью обессоленную воду (ПО-воду, 11). В концентрационной части колонны акролеин концентрируется до близкой к азеотропной точки, и выходящий из колонны акролеиновый выпар конденсируется в конденсаторе смешения (23) в результате контакта с циркулирующим в соответствующем контуре переохлажденным акролеином, к которому добавляют стабилизатор (13). В качестве стабилизатора обычно используют гидрохинон или же иные приемлемые стабилизаторы. Необходимую для разделения флегму возвращают в колонну, а полученный акролеин подают (14) в соответствующее хранилище (резервуарный танк).

Такой процесс переработки, который до этого момента в существенных аспектах соответствует уровню техники, согласно изобретению дополняют двумя фазоразделителями I и II, один из которых предусматривают в верхнем циркуляционном контуре колонны резкого охлаждения, а другой - в контуре возврата сорбирующего раствора (10) в абсорбционную колонну, а проведение процесса переработки изменяют согласно изобретению в соответствии с последующим описанием.

К обычно используемой в качестве жидкого сорбента воде добавляют органический растворитель, который практически не растворим в воде и образует при смешении с ней органическую фазу и который преимущественно имеет температуру кипения в пределах от 150 до 230°С, предпочтительно от 170 до 190°С. Помимо этого такой растворитель предпочтительно должен обладать также хорошей способностью поглощать образовавшиеся олигомеры и другие органические побочные продукты. В качестве наиболее пригодного для применения с этой целью и в наибольшей степени отвечающего этим требованиям растворителя зарекомендовал себя 2-этилгексанол, соответственно образуемые им органические фазы. Для добавления органического растворителя его подают (5), например, на нижнем участке ступени абсорбции С.

Для выполнения растворителем еще одной функции, а именно: функции по отделению тех загрязнений и примесей, которые потенциально склонны к образованию полимеров, растворительную матрицу (РМ) необходимо очищать. Для этого от отдельного потока 6 сорбирующего раствора 6, возвращаемого в абсорбционную колонну (ступень С), с помощью фазоразделителя II отделяют органическую фазу II (РМ II). Температуру при этом поддерживают в пределах от 10 до 90°С, особенно предпочтительно от 15 до 60°С. В соответствии с этим фазоразделитель II интегрирован в процесс после теплообменника, обозначенного как WT1. В этом теплообменнике WT1 для оптимизации энергетического баланса теплый жидкий сорбент из низа десорбционной колонны охлаждают холодным насыщенным жидким сорбентом из низа абсорбционной колонны, а насыщенный жидкий сорбент подогревают перед его входом в десорбционную колонну.

Содержащую растворитель органическую фазу можно отделять от отдельного потока жидкого сорбента, однако можно также пропускать весь рецикловый жидкий сорбент через фазоразделитель II. Объемом полностью заполненного фазоразделителя II и объемным расходом пропускаемой через него жидкости определяется продолжительность пребывания (ПП) разделяемого на фазы материала в фазоразделителе И. Достаточно хорошее разделение достигается при продолжительности пребывания от 0,5 до 20 мин, особенно предпочтительно от 1 до 10 мин, и ее соответственно устанавливают на значение в указанных пределах.

Отделенная органическая фаза II (РМ II) подается (7) затем на верхнюю тарелку нижнего циркуляционного контура в колонне резкого охлаждения (ступень В). Отводимое из фазоразделителя II количество выбирают при этом с таким расчетом, чтобы отбирать жидкость в количестве, несколько большем того, в котором в фазоразделителе II образуется РМ И, и чтобы тем самым предотвратить образование граничного слоя в фазоразделителе II. Подобный подход зарекомендовал себя как предпочтительный, поскольку на граничном слое полимеры образуются с большей скоростью и в больших количествах.

От органической фазы II (7, РМ II), подаваемой в нижний циркуляционный контур колонны резкого охлаждения, затем путем десорбционной обработки горячим технологическим газом отделяют летучие компоненты растворительной матрицы в отличие от прочих высококипящих компонентов, поскольку РМ II образует вторую фазу (принцип перегонки с водяным паром). В верхнем (охватывающем верхнюю часть) охлаждающем контуре РМ II при меньших температурах конденсируется большей частью вместе с выделением остального конденсата и после этого отделяется в находящемся в верхнем охлаждающем контуре (8) фазоразделителе I и выводится через него из охлаждающего контура. Отделенная органическая фаза I (РМ I) возвращается (9) в низ абсорбционной колонны (ступень С). Рабочие параметры фазоразделителя I схожи в отношении ПП с рабочими параметрами фазоразделителя II, однако рабочую температуру можно установить на меньшее значение, поскольку отогнанная РМ I имеет меньшую вязкость, чем насыщенная высококипящими компонентами РМ II из фазоразделителя II.

Такая технология позволяет в широких пределах свободно регулировать поток растворителя в представленном замкнутом контуре посредством теплой части десорбционной колонны (ступень D) без возникновения повышенных потерь растворителя. Настраиваемое количество ограничено главным образом дистилляционной производительностью в колонне резкого охлаждения. Содержание РМ устанавливается в соответствии с подводимым количеством свежего растворителя и в соответствии с потерями РМ с отходящей водой (15, 16) и отходящим газом (18). Содержание РМ должно быть по меньшей мере настолько высоким, чтобы происходило образование органической фазы (содержащей РМ), причем при слишком высоких концентрациях РМ в сорбирующем растворе при определенных условиях ухудшается полнота или эффективность разделения в абсорбционной колонне. Так, например, предпочтительное содержание РМ в сорбирующем растворе составляет от 0,1 до 5 мас. %, прежде всего от 0,2 до 3 мас. %.

Поглощенные растворителем загрязнения и примеси остаются в низу (кубе) колонны резкого охлаждения и вместе с отходящей водой подаются на сжигание. Связанное с этим преимущество состоит в том, что загрязнения и примеси достаточно хорошо растворимы в содержащей акриловую кислоту отходящей воде (16) и что не образуется никакая отдельная органическая фаза, которая из-за непостоянной теплотворной способности могла бы отрицательно влиять на последующий процесс сжигания. Еще одно явное преимущество такого процесса состоит в использовании уже имеющихся, обусловленных особенностями технологии аппаратов и в отсутствии необходимости в дополнительных аппаратах для внешней регенерации растворителя. Расход растворителя снижен настолько, что необходимо лишь восполнять его сравнительно малые потери с отходящим газом и с отходящей водой.

Еще одно преимущество такого технологического процесса состоит в том, что содержание растворителя перед подачей жидкого сорбента в абсорбционную колонну и перед подачей циркулирующего по верхнему охлаждающему контуру материала в колонну резкого охлаждения, соответственно перед подачей флегмы обратно в колонну резкого охлаждения снижено настолько, что в этих местах в колоннах можно использовать насадки (как в рассмотренном выше примере осуществления изобретения). Данный фактор позволяет, как известно, увеличить при данных размерах аппаратов их пропускную способность по сравнению с использованием тарелок в качестве внутренних устройств колонн.

Описание экспериментов в сравнительных примерах 1-3

Эксперименты в сравнительных примерах проводили аналогично описанному выше примеру, но за исключением указанных ниже отличий.

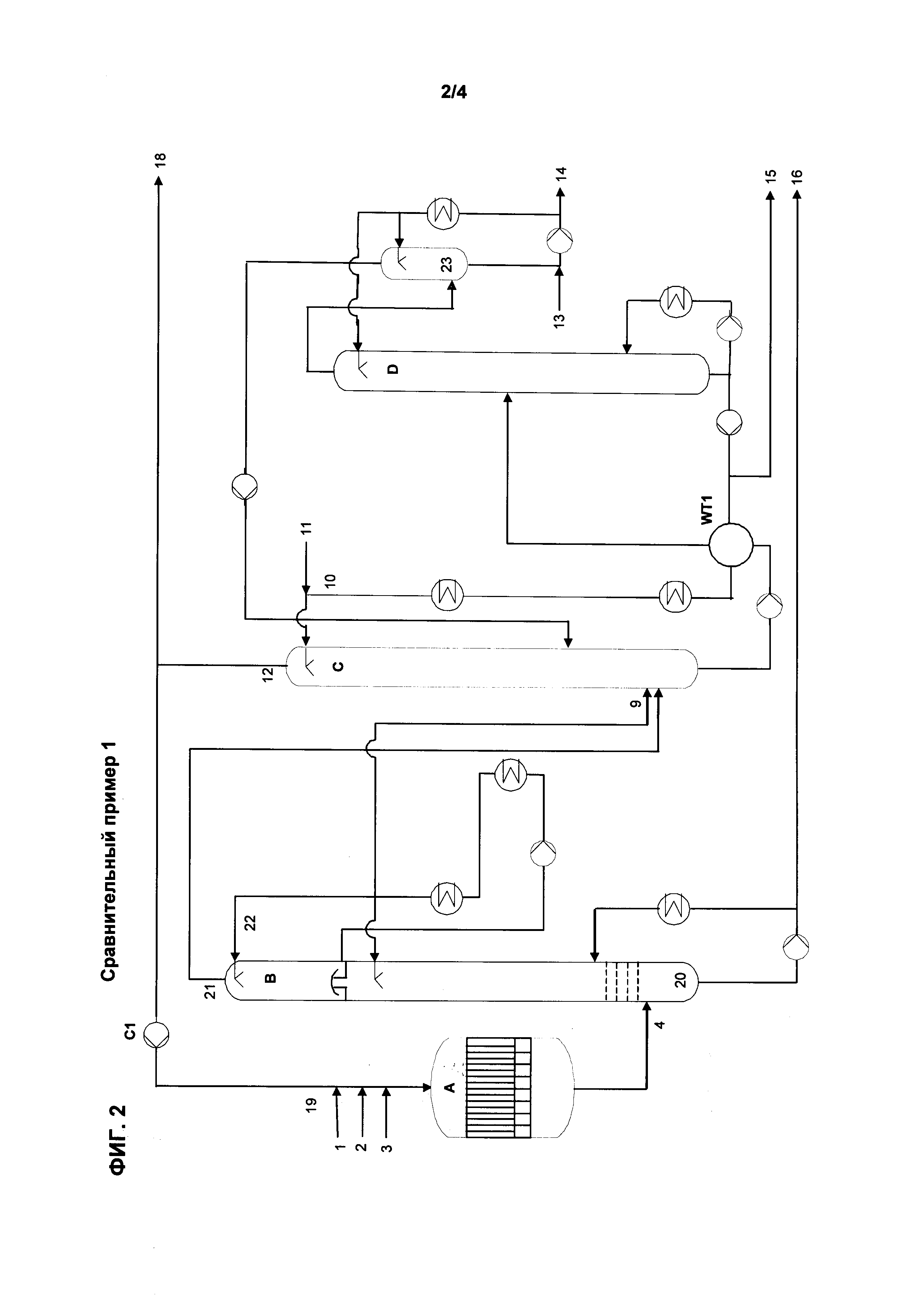

Фиг. 2: В отличие от способа, рассмотренного в примере осуществления изобретения (фиг. 1), в сравнительном примере 1 фазоразделитель I и фазоразделитель II отсутствуют, а в процессе не подают растворитель.

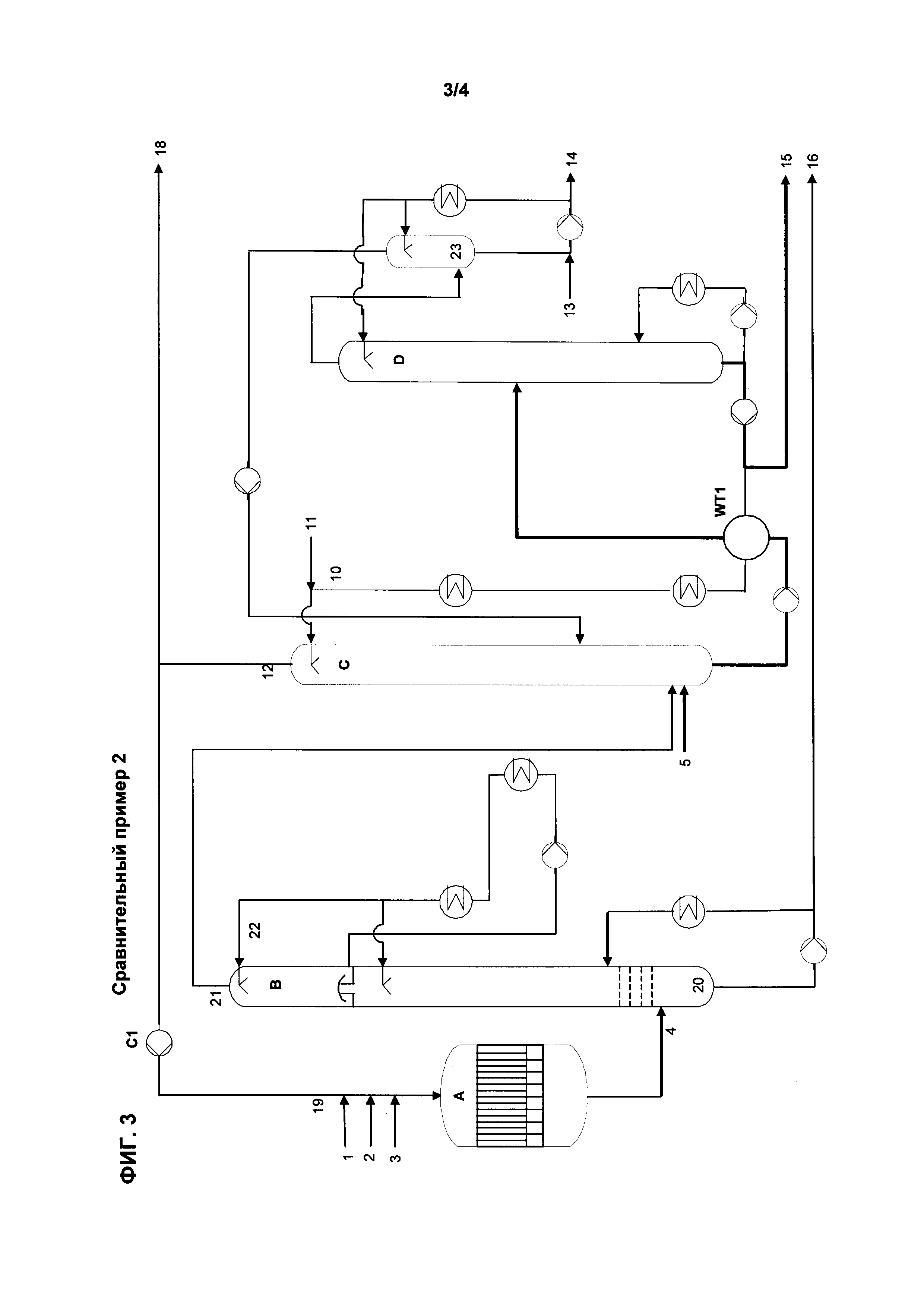

Фиг. 3: В отличие от способа, рассмотренного в примере осуществления изобретения (фиг. 1), в сравнительном примере 2 фазоразделитель I и фазоразделитель II отсутствуют, а в процессе подают растворитель в низ абсорбционной колонны. Он накапливается в определенном объеме в жидком сорбенте и совместно с технологической отходящей водой из сорбционного контура (поток 15) удаляется из процесса в виде загрязненной органической фазы и направляется на термическую утилизацию.

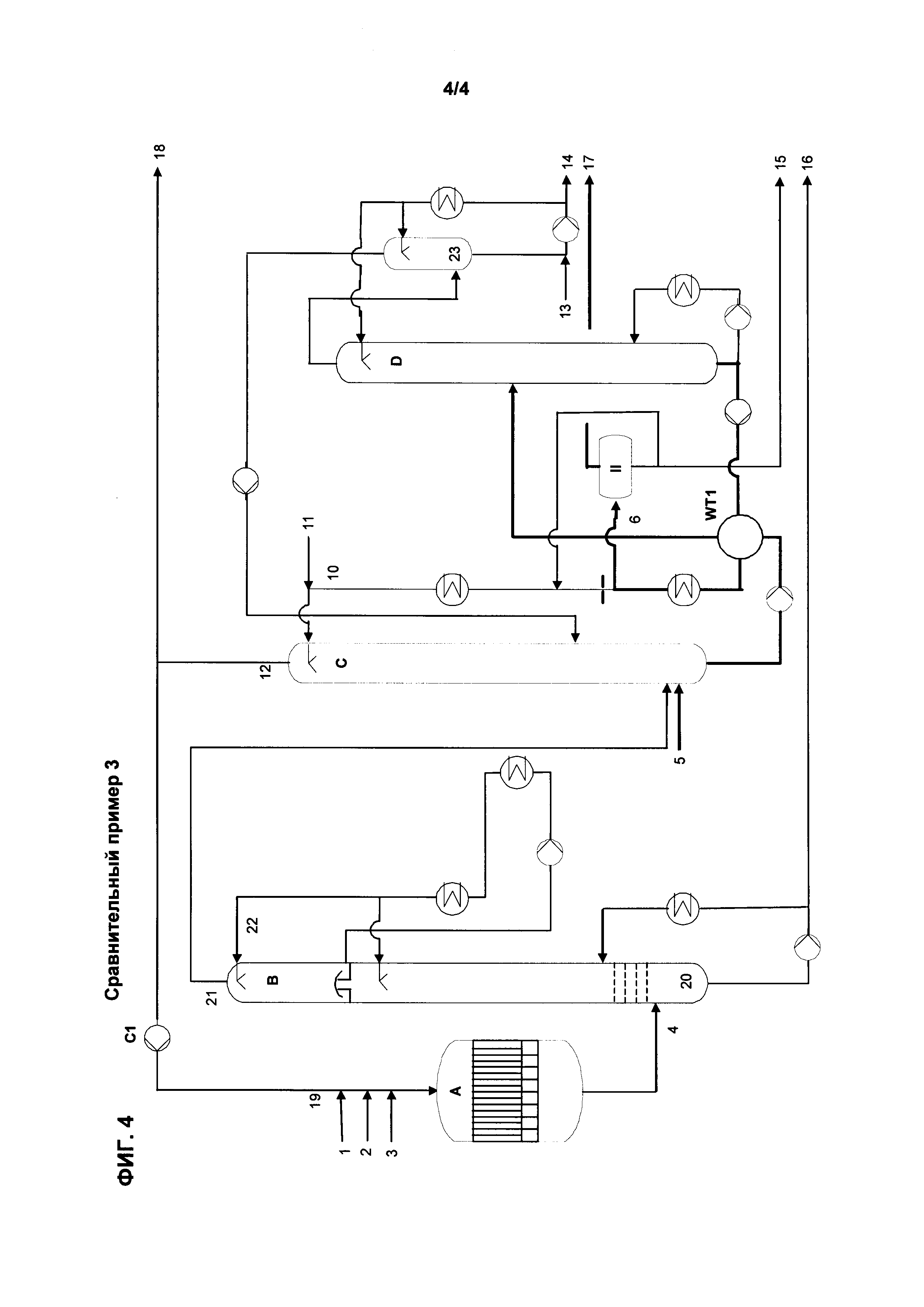

Фиг. 4: В отличие от способа, рассмотренного в примере осуществления изобретения (фиг. 1), в сравнительном примере 3 предусмотрен фазоразделитель II, а в процессе подают растворитель в низ абсорбционной колонны. Органическая фаза II (РМ II), отбираемая из фазоразделителя II, который работает так же, как и в примере осуществления изобретения, подается на 2-ступенчатую вакуумную перегонку. В первой ступени отделяются низкокипящие компоненты, а во второй ступени от высококипящих компонентов отгоняется дистиллируемая фаза РМ. Эта фаза совместно со свежим растворителем (поток 5) возвращается в нижнюю часть ступени абсорбции.

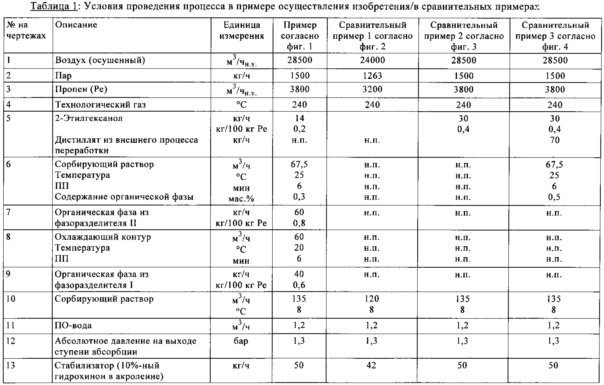

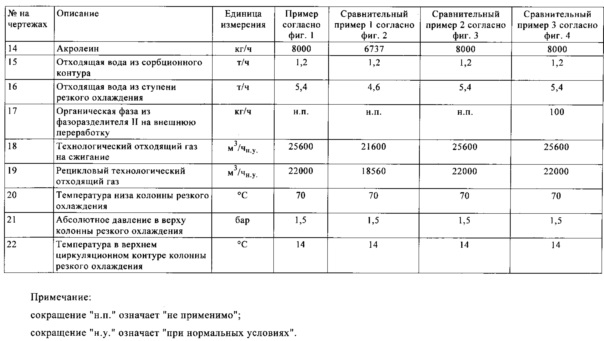

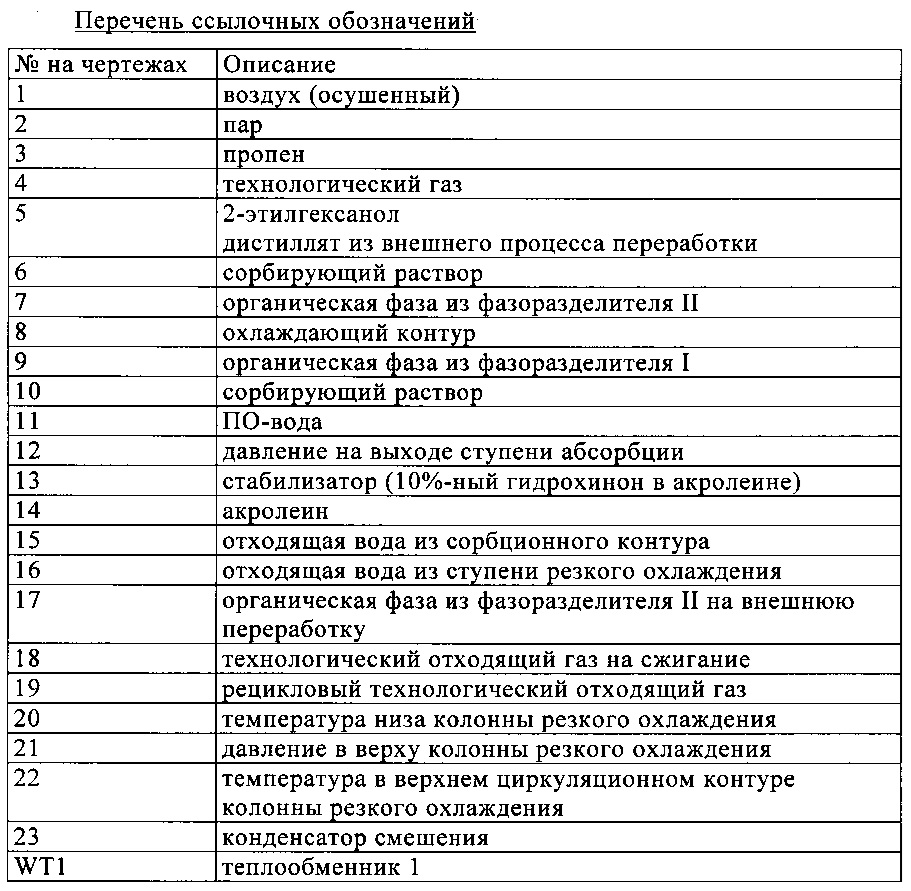

Условия проведения процесса в примере осуществления изобретения и в сравнительных примерах приведены ниже в таблице 1.

Результаты, полученные в примере осуществления изобретения и сравнительных примерах

Эксперименты в приведенных выше примере осуществления изобретения и сравнительных примерах в каждом случае проводили в установке, которая соответствует одной из схематично показанных на фиг. 1-4 установок. Рассмотренные ниже результаты при этом определяются в основном описанными параметрами.

Фиг. 1: Предлагаемый в изобретении способ

Работа установки более 1-го года до момента, когда возникает необходимость в проведении работ по очистке.

Удельный расход свежего растворителя составляет примерно 0,2 мас. % в пересчете на используемое количество пропена.

Сравнительные примеры 1-3

Фиг. 2: В данном случае максимально достижимая нагрузка, с которой может работать установка (т.е. нагрузка по количеству подаваемого Ре), ограничена на уровне примерно 80% от нагрузки, с которой работает установка из примера осуществления изобретения. При большей нагрузке режим работы установки становится нестабильным из-за пенообразования в дистилляционной колонне. Помимо этого, по наблюдениям, даже при работе установки с такой пониженной нагрузкой уже по истечении максимум 3 месяцев требуется очистка нижней части дистилляционной колонны (образование полимерных отложений). Расход растворителя отсутствует по причине его неиспользования.

Фиг. 3: В данном случае более не требуется сокращать производительность из-за пенообразования в дистилляционной колонне, а интервал между работами по очистке производственной установки увеличивается до 6 месяцев. Расход свежего растворителя при этом составляет не менее 0,4 мас. % в пересчете на используемое количество пропена.

Фиг. 4: В данном случае возможна такая же работа установки, что и в примере осуществления изобретения, однако расход свежего растворителя при этом также составляет не менее 0,4 мас. % в пересчете на используемое количество пропена. Объем капиталовложений в вакуумную дистилляционную установку существенно выше, чем в фазоразделитель I, а ее работа подвержена сбоям из-за дегтеобразной консистенции кубового остатка.

Реферат

Настоящее изобретение относится к способу непрерывного получения акролеина. Способ включает следующие стадии: A) пропен подвергают в ступени реакции газофазному окислению с использованием воздуха на гетерогенном катализаторе в присутствии разбавляющего газа; B) акролеинсодержащий газовый поток со стадии А) направляют в ступень резкого охлаждения, состоящую из нижней, средней и верхней частей, для отделения побочных продуктов в присутствии воды и органической фазы, содержащей практически не растворимый в воде органический растворитель; C) акролеинсодержащий газовый поток направляют из ступени резкого охлаждения на стадии В) в состоящую из нижней, средней и верхней частей ступень абсорбции в присутствии воды и органической фазы, содержащей практически не растворимый в воде органический растворитель, для получения содержащего органическую фазу водного раствора акролеина и неконденсирующегося газового потока; С1) неконденсирующийся газовый поток со стадии С) по меньшей мере частично возвращают в качестве разбавляющего газа в ступень реакции на стадии А); D) акролеин путем перегонки в ступени дистилляции отделяют от его содержащего органическую фазу водного раствора со стадии С). При этом из ступени дистилляции на стадии D) отбирают оставшийся содержащий органическую фазу водный раствор, от которого отделен акролеин, с образованием в результате органической фазы II, которую отделяют от соответствующей водной фазы II (разделение фаз II) и которую подают в нижнюю часть ступени резкого охлаждения на стадии В), где органическую фазу II совместно с водной фазой отделяют путем перегонки и/или десорбционной обработки газом и отбирают их через верхнюю часть с образованием в результате органической фазы I, которую отделяют от соответствующей водной фазы I (разделение фаз I) и подают в нижнюю часть ступени абсорбции на стадии С). Предлагаемый способ позволяет повысить производительность процесса. 22 з.п. ф-лы, 4 ил., 1 табл., 4 пр.

Комментарии