Способ дистилляции исходного материала и установка для осуществления такого способа - RU2459651C2

Код документа: RU2459651C2

Чертежи

Описание

Изобретение относится к способу дистилляции исходного материала, содержащего подлежащую дистилляции жидкость, с применением газонепроницаемой, прочной к избыточному давлению и/или разряжению системы резервуаров, которая содержит испаритель с исходным материалом, температуру которого можно регулировать, конденсатор для конденсации превратившейся в пар жидкости с регулируемой температурой в конденсат и соединяющее испаритель и конденсатор паровое пространство. Кроме того, изобретение относится к установке для осуществления такого способа.

Способы дистилляции с применением таких установок пригодны для отделения жидкостей, которые смешаны с другими жидкостями и/или твердыми веществами, например, в дисперсии или эмульсии, или которые растворимы друг в друге. Известным применением является дистилляция спирта. Подлежащая дистилляции жидкость является в этом случае спиртом, во многих других случаях - водой.

В известных способах применяют в качестве конденсаторов в большинстве случаях сложные устройства, содержащие переходящие друг в друга трубные системы, которые известны из дистилляции спирта. Недостатком таких систем является, с одной стороны, сложная аппаратная конструкция и, с другой стороны, требование большой разницы температур между исходным материалом и конденсатором, которая необходима для обеспечения удовлетворительной производительности способа. Обеспечение этой высокой разницы температур является очень дорогостоящим.

Было установлено, что эффективность способа дистилляции может быть улучшена, если паровое пространство возможно полно освобождено от постороннего газа. В WO 02/09837 приведено описание установки для дистилляции, в которой посторонний газ должен быть удален из парового пространства. Это достигается тем, что вакуумный насос с высокими затратами мощности и рабочего времени откачивает среду из ванны. К сожалению, при этом способе вместе с конденсатом отсасывается также очень много пара. Это, с одной стороны, излишне загружает насос и, с другой стороны, за счет этого постоянного отсасывания откачивается также очень много конденсата, который в этом случае больше не используется для возврата энергии.

В EP 0563628 представлена другая дистилляционная установка, в которой в конденсаторе создают с помощью непрерывно работающего вакуумного насоса отсасывающее действие для отсасывания парогазовой смеси из испарителя в конденсатор. Этот способ также требует, с одной стороны, много рабочей энергии, с другой стороны, в данном случае также отсасывается конденсат из парового пространства, за счет чего теряется дополнительно энергия в виде тепла.

Задачей данного изобретения является создание требующего мало энергии способа дистилляции, который уже при небольшой разнице температур обеспечивает высокую производительность. Кроме того, задачей является создание недорогой, пригодной для транспортировки установки, которая пригодна для осуществления указанного способа.

Задача решена с помощью способа, а также установки, охарактеризованных в независимых пунктах формулы изобретения.

Лежащая в основе изобретения идея состоит в том, что способ осуществляется в идеальном диапазоне давления и температуры, в котором, с одной стороны, оптимально проходит процесс дистилляции и, с другой стороны, в котором не теряется энергия за счет отсасывания ценного пара из парового пространства.

Для этого необходимо непрерывно контролировать давление в паровом пространстве и сравнивать с определяемым по фактической температуре в паровом пространстве давлением насыщенного пара. В идеальном случае давление лежит в узком диапазоне чуть выше давления насыщенного пара. Если проникает посторонний газ, то давление поднимается, и процесс проходит ниже оптимального. В этом случае необходимо, с одной стороны, откачивать посторонний газ, для того чтобы процесс снова мог проходить в оптимальном диапазоне давления, с другой стороны, необходимо целенаправленно отсасывать посторонний газ. Это достигается тем, что отсасывание осуществляют в конце пути конденсации, потому что там скапливается посторонний газ. При отсасывании необходимо продолжать контролирование давления. Оно не должно падать ниже давления насыщенного пара, поскольку иначе снова не будут соблюдаться оптимальные условия. Поэтому отсасывание необходимо останавливать заранее, пока давление еще лежит чуть выше давления насыщенного пара. В этом состоянии в паровом пространстве находится небольшое допустимое остаточное количество постороннего газа, и процесс происходит оптимально. Если в паровое пространство не проникает посторонний газ, и пока температура в конденсаторе ниже, чем в испарителе, процесс продолжается весьма эффективно, так что не требуются корректировки, в частности отсасывание.

Таким образом, высокие требования предъявляются к высокой герметичности установки. Чтобы сэкономить трудоемкую работу по поиску мелких протечек, можно для безопасности затопить конденсатом все критические места, в частности зоны фланцев, насосов и т.д. За счет этого в случае протечки в резервуар проникает немного конденсата, что не оказывает отрицательного воздействия на процесс.

Производительность дистилляционной установки с использованием этого процесса согласно изобретению является оптимальной при низком потреблении энергии. Кроме того, можно удерживать небольшой разницу температур между испарителем и конденсатором, что является дополнительным экономическим преимуществом для многих применений, в которых можно использовать отходящее тепло электростанций.

Другие предпочтительные варианты выполнения следуют из зависимых пунктов формулы изобретения.

Другая идея изобретения состоит в том, что дистилляционная установка согласно изобретению расположена в контейнере, предпочтительно в контейнере в соответствии с ISO. Такие контейнеры являются недорогими, очень пригодны для транспортировки и доступны в герметичных (без утечек) выполнениях.

Ниже приводится подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых изображено:

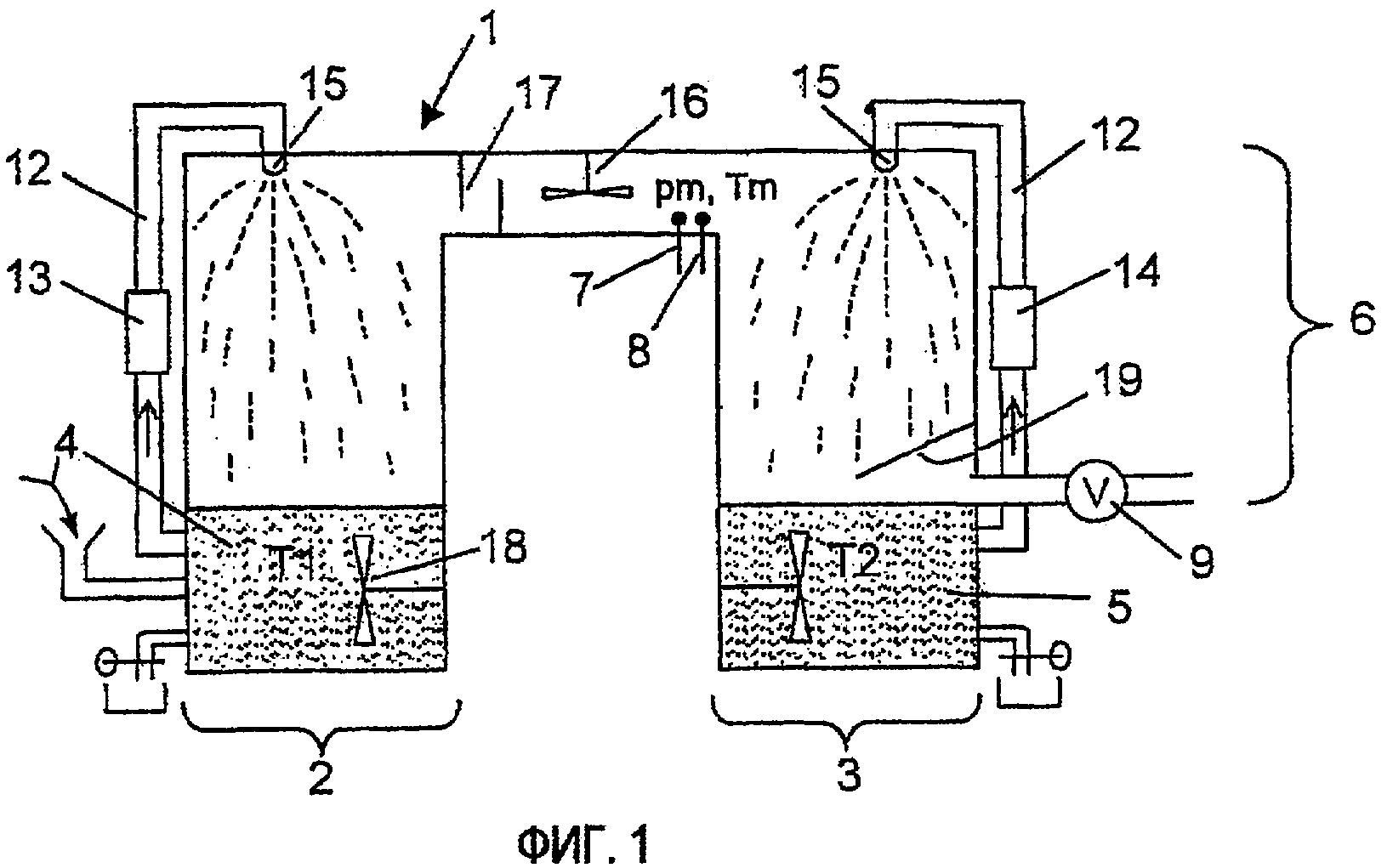

фиг.1 - схема дистилляционной установки согласно изобретению;

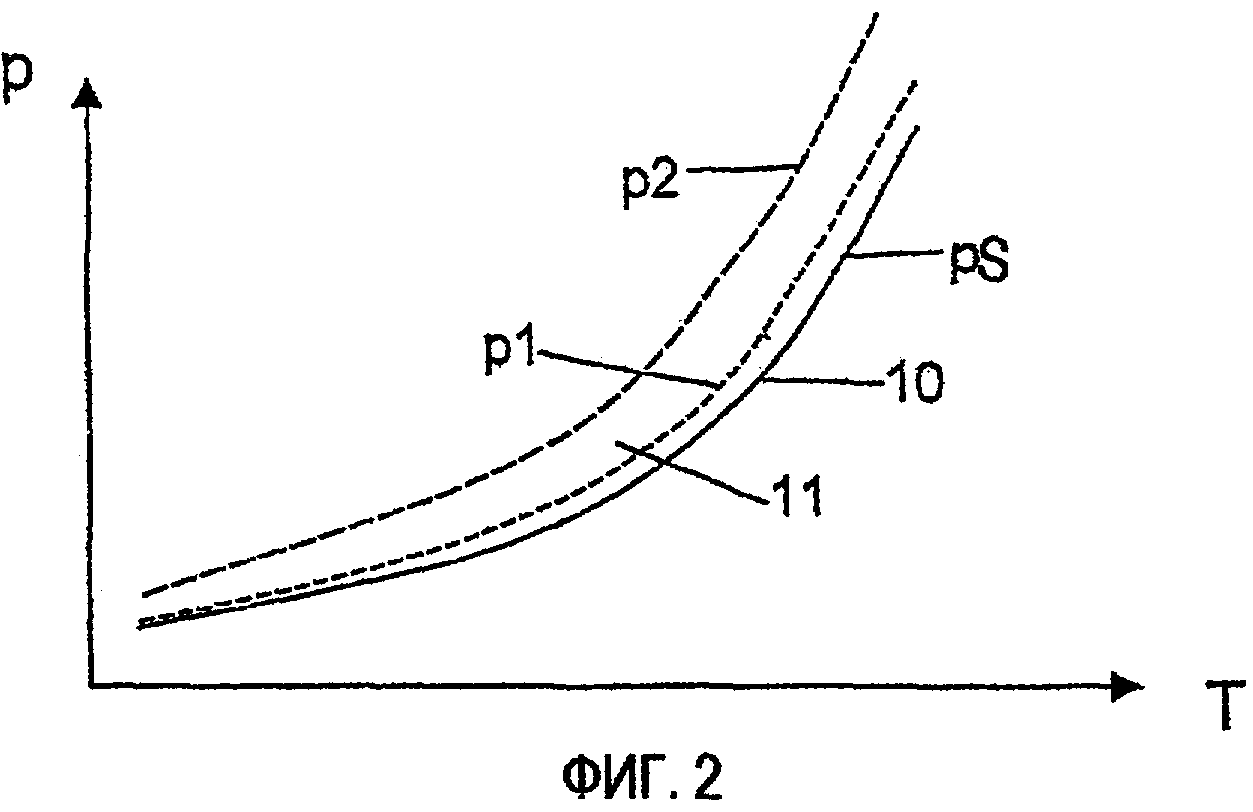

фиг.2 - график зависимости давления от температуры с давлением насыщенного пара подлежащей дистилляции жидкости;

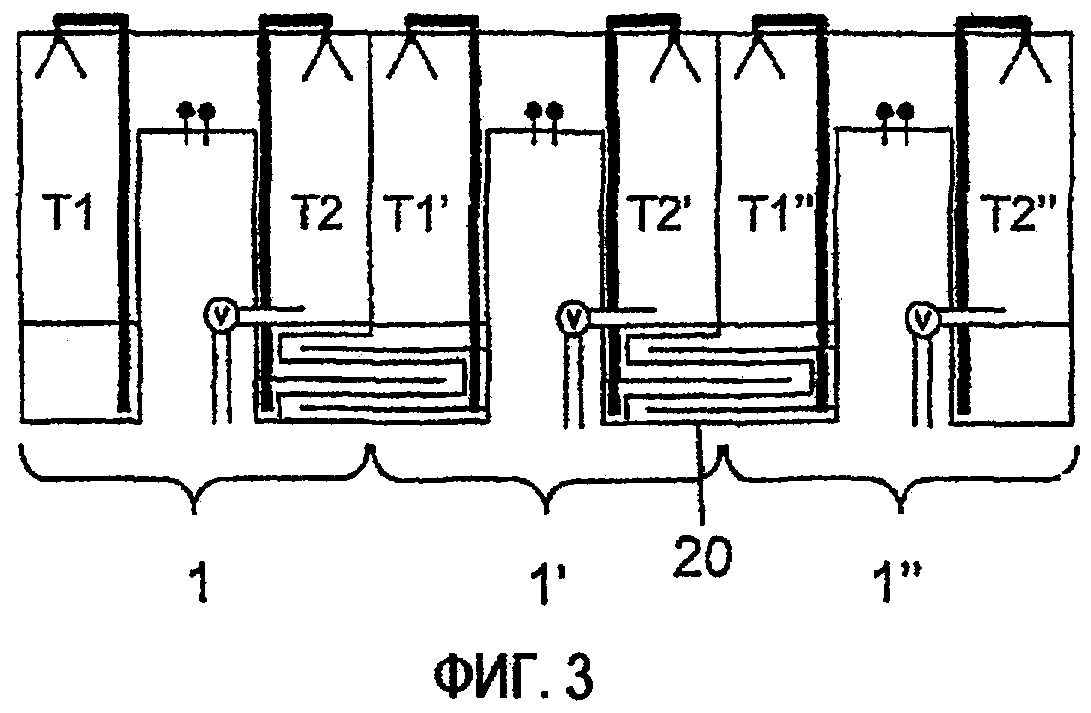

фиг.3 - схема системы из нескольких дистилляционных установок согласно изобретению;

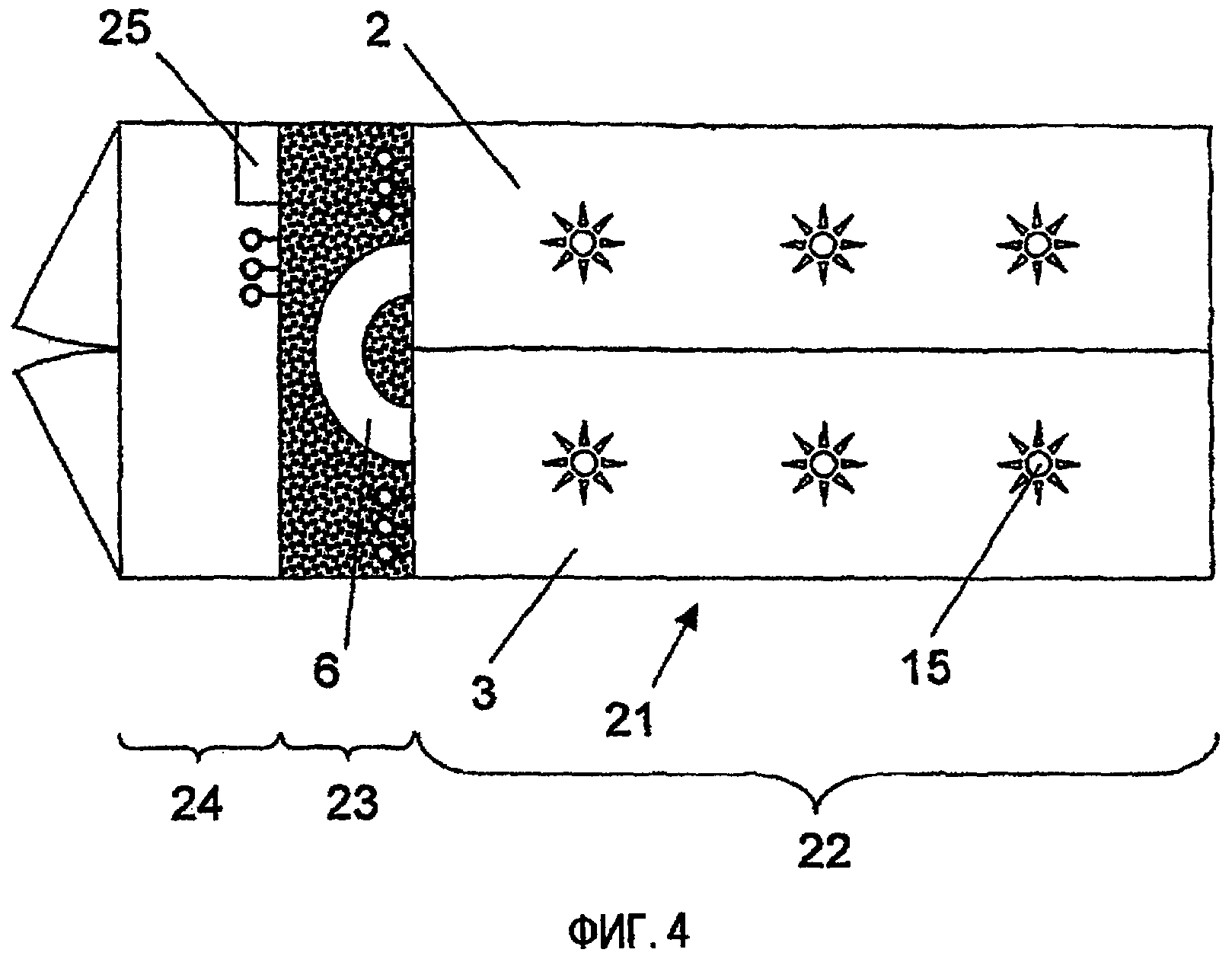

фиг.4 - дистилляционная установка согласно изобретению в контейнере, вид сверху.

На фиг.1 показано простое выполнение дистилляционной установки согласно изобретению. Она содержит систему 1 резервуаров, которая разделена на зоны испарителя 2, конденсатора 3 и парового пространства 6, при этом система 1 резервуаров должна быть герметичной при повышенном давлении и/или разряжении. В испарителе 2 находится исходный материал 4, который содержит подлежащую дистилляции жидкость Fd и в котором можно регулировать температуру. Конденсатор 3 принимает также темперируемый конденсат 5, который возникает за счет дистилляции после конденсации. Исходный материал 4, а также конденсат 5 можно темперировать также вне системы 1 резервуаров.

Паровое пространство 6 соединяет испаритель 2 с конденсатором 3. Оно заполнено подлежащим конденсации паром Dk. Этот пар Dk образуется за счет испарения подлежащей дистилляции жидкости Fd в испарителе 2. Паровое пространство 6 снабжено датчиком 7 давления для измерения устанавливающегося в паровом пространстве 6 давления pm смеси, датчиком 8 температуры для измерения устанавливающейся в паровом пространстве 6 температуры Tm смеси, а также регулятором 9 давления для регулирования, в частности, для уменьшения давления pm смеси в паровом пространстве 6.

Для осуществления дистилляции сначала устанавливают в испарителе 2 с исходным материалом 4 первую температуру Т1, а в конденсаторе 3 вторую, более низкую температуру Т2. Затем измеряют давление pm смеси и температуру Tm смеси. По измеренной температуре Tm смеси можно определить давление ps насыщенного пара жидкости Fd с температурой Tm.

Давление насыщенного пара является свойством жидкости. Оно указывает максимальное при определенной температуре давление пара и часто сокращенно называется давлением паров. Например, из чистых жидкостей улетучиваются атомы/молекулы в газовую фазу, пока в ней не устанавливается давление, зависящее от вида вещества и равновесной температуры. Это давление является давлением насыщенного пара. Оно сохраняется, когда газ находится в термодинамическом равновесии с жидкостью. В этом состоянии количество испаряемой жидкости равно конденсации газа. В результате ни одна из фаз не увеличивается за счет другой фазы, за счет чего обе фазы могут стабильно существовать рядом друг с другом. Поэтому это состояние называют также динамическим равновесием.

На фиг.2 показан пример кривой 10 давления насыщенного пара вещества в зависимости от температуры, при этом жидкой фазе вещества соответствует левая верхняя зона кривой, а жидкой фазе - правая нижняя зона кривой. Смена фазы происходит в зоне кривой 10 давления насыщенного пара. Кривые давления насыщенного пара применяемых веществ известны и приведены в справочниках или же могут быть интерполированы из формул.

После определения давления ps насыщенного пара определяют диапазон 11 номинального давления. В этом диапазоне 11 номинального давления должно предпочтительно находиться давление pm смеси в паровом пространстве 6 при соответствующей температуре Tm, для того чтобы дистилляция выполнялась оптимально, т.е. с возможно меньшими затратами энергии и максимальной эффективностью.

Диапазон 11 номинального давления лежит немного выше кривой давления насыщенного пара, поскольку он включает меру повышающего давление постороннего газа. Он ограничен нижней границей р1 давления и верхней границей р2 давления, как показано на фиг.2. Нижняя граница р1 давления соответствует теоретически давлению ps насыщенного пара, однако по практическим соображениям управления выбирается, по меньшей мере, на 0,1% выше давления ps насыщенного пара. Верхняя граница р2 давления максимально на 6% превышает давление ps насыщенного пара.

Сначала сравнивают давление pm смеси с диапазоном 11 номинального давления. В начале процесса давление pm смеси лежит далеко над диапазоном 11 номинального давления. В этом случае давление в паровом пространстве 6 уменьшают точно так долго, пока давление pm смеси не достигнет нижней границы 1 давления. Это осуществляется предпочтительно с помощью регулятора 9 давления, который может быть насосом. При достижении границы р1 давления регулятор 9 давления выключается.

Затем дистилляция проходит самостоятельно, пока исходный материал 4 в испарителе имеет температуру Т1, которая выше температуры Tm смеси. Поскольку газ стремится быть в термодинамическом равновесии с жидкостью, ускоряется испарение подлежащей дистилляции жидкости Fd. Поскольку снова должно установиться термодинамическое равновесие, то ускоряется конденсация, пока температура Т2 конденсатора ниже температуры Tm смеси.

Пока давление pm смеси не поднимается выше границы р2 давления, то без вмешательства регулятора 9 давления автоматически устанавливается желаемое, оптимальное для процесса давление смеси также при изменениях температуры подлежащей испарению или подлежащей конденсации среды.

Во время дистилляции постоянно контролируют температуру Tm смеси и давление pm смеси, пока давление pm смеси не достигнет верхней границы р2 давления. Давление может повышаться, например, за счет того, что система 1 резервуаров или другие компоненты установки имеют небольшую протечку, за счет чего в паровое пространство 6 может проникать посторонний газ, или же за счет выделения посторонних газов из других веществ установки или из исходного материала 4. Как только давление pm смеси достигает или превышает верхнюю границу р2 давления, давление в паровом пространстве 6 снова понижают за счет включения регулятора давления, соответственно, насоса 9. Как только давление pm смеси достигает нижней границы р1 давления, можно снова выключать регулятор 9 давления. Дистилляция снова осуществляется с оптимальными параметрами. Эти процессы можно повторять так долго, пока подводится подлежащая дистилляции смесь и отводится конденсат.

Добротность конденсации зависит решающим образом от доли постороннего газа. Доля постороннего газа в паровом пространстве в несколько тысячных частей может уже уменьшить конденсацию на 20-50%. Поэтому давление смеси постоянно контролируют и сравнивают с диапазоном 11 номинального давления.

Было установлено, что посторонний газ скапливается в конце пути конденсации, поскольку он увлекается потоком газа, который проходит от исходного материала 4 через паровое пространство 6 в конденсат 5, но не может конденсироваться. Поэтому предпочтительно отсасывать пар в конце пути конденсации в конденсаторе 3, непосредственно у конденсата 5. Таким образом, при уменьшении давления pm смеси можно удалять из системы 1 резервуаров посторонний газ наивысшей концентрации. С другой стороны, следует следить за тем, чтобы падающий каплями конденсат не попадал непосредственно в отсасываемый поток регулятора давления, соответственно, насоса 9. Это достигается с помощью защитного экрана 19.

При этом диапазон 11 номинального давления не должен лежать слишком близко у кривой 11 давления насыщенного пара, поскольку иначе при уменьшении давления pm смеси слишком много подлежащего конденсации пара Dk отсасывается насосом 9. Было установлено, что предпочтительно выбирать нижнюю границу р1 давления предпочтительно, по меньшей мере, на 0,2% и верхнюю границу р2 давления предпочтительно максимально на 4% выше давления ps насыщенного пара. В противоположность обычным способам дистилляции в способе согласно изобретению постоянно контролируют преобладающее давление pm смеси в паровом пространстве 6 и сравнивают его с диапазоном 11 номинального давления с целью соответствующего регулирования при необходимости давления pm смеси. В обычных способах в большинстве случаев непрерывно отсасывают газ из парового пространства и, тем самым, работают в диапазоне давления, который лежит ниже давления ps насыщенного пара, за счет чего, с одной стороны, необходимо расходовать много энергии и, с другой стороны, без необходимости удаляют много энергетически ценного конденсата из парового пространства. Предлагаемый способ работает большинство времени без вакуумного насоса, поскольку его необходимо включать лишь временно и лишь на короткое время.

Разницу температур Т1-Т2 между испарителем 2 и конденсатором 3 можно с помощью этого способа согласно изобретению выбирать особенно небольшой, и она предпочтительно составляет между 1K и 10K, в идеальном случае между 1K и 3K. Это является чрезвычайно большим энергетическим преимуществом, поскольку за счет этого можно затрачивать мало энергии для создания разницы температур.

Испарение и/или конденсацию можно увеличивать за счет увеличения поверхности исходного материала 4 в испарителе 22 и/или поверхности конденсата 5 в конденсаторе 3. Увеличение поверхности можно достигать, например, с помощью мелкого распыления исходного материала 4, соответственно, конденсата 5. Предназначенное для этого тонкое сопло распылительного блока 15 в испарителе 2 и/или в конденсаторе 3 может создавать в каждую секунду поверхность в множество квадратных метров, на которой возникает пар, соответственно, конденсируется подлежащий конденсации пар Dk. Предпочтительно осуществляется направленное распыление, причем направление выбирают таким, что происходит оптимальное перемешивание пара в паровом пространстве 6. При этом выбирают предпочтительно такое направление распыления, при котором продолжительность падения капель является максимальной. Например, распыление может быть направлено вверх против силы тяжести. Это важно для достижения как можно большего переноса тепла между исходным материалом 4 и паром в паровом пространстве 6. За счет этого повышается эффективность и можно надежно определять температуру Tm смеси. В качестве альтернативного решения или дополнительно к этому в паровом пространстве 6 может быть расположен вентилятор 16 с целью обеспечения желаемого перемешивания пара. Нагревание 13 в зоне подводящих трубопроводов 12 к распылительному блоку 15 на стороне испарителя 12 и охлаждение 14 в зоне подводящих трубопроводов 12 распылительного блока 15 на стороне конденсатора 3 обеспечивают достижение номинальных температур Т1 и Т2 в испарителе 2 и в конденсаторе 3. Естественно, регулирующие температуру блоки 13 и 14 могут быть также расположены непосредственно в исходном материале 4 и в конденсате 5.

Увеличения поверхности можно также достигать за счет введения увеличивающей поверхность, пористой набивки в испаритель 2 и/или в конденсатор 3. Она обеспечивает в конденсаторе максимальное выравнивание температуры между смешанным паром и конденсатом.

Другой предпочтительный вариант выполнения содержит один или несколько экранов 17 или отделяющий капли наполнитель, которые предотвращают попадание капель распыленного исходного материала 4 непосредственно в конденсатор 3. И наоборот, капли конденсата 5 не должны попадать в испаритель 2. Дополнительно к этому смесители 18 могут перемешивать исходный материал 4 и/или конденсат 5 с целью удерживания температуры поверхности постоянной.

На фиг.3 показана установка с дополнительным улучшением эффективности. Улучшение достигается за счет ступенчатого осуществления способа в двух или более системах 1, 1', 1'' резервуаров. Каждая система 1, 1', 1'' резервуаров работает в другом диапазоне (Т1, Т2), (Т1', Т2'), (T1'', T2''). Диапазоны температур отдельных систем 1, 1', 1'' резервуаров различаются, предпочтительно они граничат друг с другом. В первой системе 1 резервуаров способ осуществляется, например, при температурах Т1=90°C и Т2=80°C, при этом в паровом пространстве устанавливается смешанная температура, например, 85°C. Во второй системе 1' резервуаров устанавливаются температуры T1'=80°C и Т2'=70°C, в третьей системе 1'' резервуаров устанавливаются температуры Т1''=10°C и Т2''=60°C и т.д., и в последней системе 1''' резервуаров устанавливаются, например, температуры T1'''=40°С и Т2'''=30°C.

Предпочтительно энергию для регулирования температуры испарителя 2 или конденсатора 3 получают, по меньшей мере, частично непосредственно или опосредованно с помощью теплообменников из энергии другого испарителя 2 или конденсатора 3, температура которого должна быть изменена.

Для экономии энергии можно выполнять удаление постороннего газа с помощью струйного вакуумного насоса, который приводится в действие либо с помощью подлежащего распылению конденсата той же или более холодной ступени, либо с помощью пара другой ступени или окружающего воздуха.

При такой конструкции это просто достигается тем, что, например, каждый раз между конденсатом 5 и исходным материалом 4 следующей системы 1 резервуаров или рядом предшествующих ступеней расположен теплообменник 20, когда все они должны иметь одинаковые температуры. Для этого предпочтительно применяются пластинчатые теплообменники.

Испарители 1 и/или конденсаторы 3 различных систем 1, 1'… могут быть расположены, в частности, друг над другом. Особенно пригодным является горизонтальное расположение конденсаторов и вертикальное расположение испарителей. Необходимые соединения между отдельными компонентами резервуаров обеспечиваются с помощью паропроводов. Преимущество состоит особенно в потребляющем мало энергии способе дистилляции, поскольку можно оптимально использовать энергию. Применяемые теплообменники могут быть расположены внутри или снаружи системы 1 резервуаров. Основания для наружного расположения состоят, прежде всего, в лучшей доступности для чистки теплообменников. В качестве теплообменников особенно пригодны пластинчатые теплообменники или пучки труб.

Для того чтобы наряду с эксплуатационными расходами удерживать также низкими расходы на приобретение, системы 1 резервуаров и/или другие компоненты установки, например трубопроводы, изготавливаются предпочтительно полностью или в основном из более дешевой пластмассы.

Система 1 резервуаров предпочтительно должна быть устойчивой лишь относительно избыточного давления или разрежения, но не относительно обоих. Это обеспечивает возможность недорогой конструкции системы 1 резервуаров. Она может состоять, например, из технической пластмассовой пленки, которая опирается на прочный каркас, который расположен внутри или снаружи пленки. Разряжения не должны быть сильными. Для воды абсолютное давление насыщенного пара при температуре 50°C составляет лишь 123 мбар (относительное - 877 мбар). Поэтому требования к прочности на разрыв пленки еще находятся в диапазоне, в котором возможно приобретение материалов по разумным ценам.

Если работа происходит при температурах свыше 100°C, то в системе 1 резервуаров необходимо создавать повышенное давление, чтобы осуществлять дистилляцию с помощью способа согласно изобретению. В этом случае каркас должен быть расположен снаружи пленки. В этом случае регулятор 9 давления является клапаном, который может выпускать газ из парового пространства в окружение, когда необходимо уменьшать давление. Избыточное давление можно создавать с помощью насоса или путем нагревания.

Система резервуаров должна быть стабильной одновременно относительно избыточного давления и разряжения лишь тогда, когда необходимо работать в диапазоне вокруг нормального давления, т.е. в случае воды в диапазоне 100°C.

Способ можно осуществлять партиями или непрерывно. На фиг.1 схематично показаны вход и выход для заполнения и опорожнения установки.

Важным в указанном способе является точное выдерживание требуемых условий температуры и давления. В идеальном состоянии, если установка вообще не имеет утечки, регулятор 9 давления вообще не должен включаться после начала процесса. Процесс дистилляции после установления происходит далее самостоятельно, пока параметры процесса остаются в заданном диапазоне, т.е. пока существует перепад температур между Т1 и Т2. Если установка практически не содержит протечек, регулятор 9 давления должен работать максимально примерно 1-5% всего времени дистилляции. При небольших протечках уже необходимо рассчитывать на время работы регулятора 9 давления между 3% и 50% рабочего времени.

Серьезной проблемой протечек является проникновение внутрь постороннего газа. Герметичность установки очень важна, поскольку уже незначительно увеличенная доля постороннего газа приводит, в первую очередь, к сильному уменьшению эффективности установки. Было установлено, что обычное качество насосов, трубных соединений, фланцев и других компонентов является недостаточным для работы, как требуется в данном случае, без утечек. Даже высококачественные компоненты, как правило, не обеспечивают выполнение предъявляемых требований. Кроме того, поиски протечек требуют много времени и больших затрат. Для предотвращения протечек можно все компоненты, которые содержат влияющие на давление соединения, затоплять. К таким компонентам относятся части стенок испарителя 2 и конденсатора 3, на которых расположены фланцы, а также все компоненты, такие как насосы, датчики, клапаны, входы и выходы, и другие фланцы. Можно затоплять также всю установку.

Предпочтительно затопление осуществляется средой, которая соответствует конденсату 5. За счет затопления обеспечивается, что во всех негерметичных местах не может входить посторонний газ, а лишь конденсат. Он ни в коей мере не препятствует выполнению процесса, его влияние даже не ощущается. За счет затопления отпадает необходимость в постоянном контролировании герметичности установки, что может быть очень затратным.

Единственной энергией, которую необходимо затрачивать для процесса, является энергия для создания различных температур Т1 и Т2, а также для удерживания разницы температур, а также если необходимо повысить производительность, энергия для подачи жидкостей в распылительные блоки с целью увеличения поверхностей.

Решающим отличием способа согласно изобретению от уровня техники состоит в контролируемом отсасывании постороннего газа. Указанное уменьшение давления осуществляется в конце пути конденсации, для того чтобы не уменьшать давление, а удалять посторонний газ. В отличие от известных способов отсасывание осуществляется лишь до тех пор, пока доля постороннего газа не упадет ниже определенного предельного значения. Это контролируется посредством сравнения господствующего давления pm смеси с определяемым при господствующей температуре Tm смеси давлением ps насыщенного пара. Если давление pm смеси достигает определенного предельного значения, например, 0,1% выше давления ps насыщенного пара, то отсасывание отключается для предотвращения неоптимального осуществления процесса. С одной стороны, эффективность процесса при более низком давлении не становится лучше, а с другой стороны, для отсасывания требуется энергия, и дополнительно из системы удаляется пар, энергию которого больше нельзя использовать в следующей ступени. Поэтому процесс происходит оптимально лишь в узком диапазоне давления и температуры, который необходимо всегда выдерживать для обеспечения возможности энергетически эффективного осуществления способа.

Указанный процесс предпочтительно выполнять в контейнере, предпочтительно в контейнере ISO (нормированный контейнер длиной 20 или 40 футов), в котором находится установка и который может быть частью установки. Таким образом, можно осуществлять просто и дешево транспортировку установки с места изготовления в место применения с помощью контейнерного судна или грузового автомобиля. Кроме того, это облегчает техническое обслуживание, поскольку при выполнении дистилляции в отдаленных от населенных пунктов местах, можно удобно перевозить контейнер на грузовом автомобиле в пункт технического обслуживания.

Показанная на фиг.4 дистилляционная установка содержит систему 1 резервуаров, содержащую, по меньшей мере, один конденсатор 3, испаритель 2, а также соединяющее испаритель 2 и конденсатор 3 паровое пространство 6, для дистилляции исходного материала 4 в соответствии с указанным выше способом. Эта дистилляционная установка расположена в контейнере 21, в частности, в контейнере 21 в соответствии с ISO. Предпочтительно части контейнера 21, например, стенки, являются одновременно частями системы 1 резервуаров. Таким образом, дистилляционная установка интегрирована в контейнер 21. Такие контейнеры 21 являются недорогими и высокостандартизованы. Кроме того, есть не имеющие протечек контейнеры 21, которые отвечают указанным выше требованиям. Испаритель 2 и конденсатор 3 можно размещать по отдельности в различных контейнерах 21, соединенных с помощью расположенного на них парового пространства 6, или же они может быть размещены в одном контейнере 21, как показано на фиг.4. В одном контейнере 21 могут быть расположены также несколько независимых испарителей 2 и/или конденсаторов 3 для различных ступеней давления и температуры и соединены друг с другом для выполнения процесса.

Как показано на фиг.4, контейнер 21 имеет реакторную зону 22, в которой находятся испаритель 2 и конденсатор 3, затопленную зону 23, в которой находятся влияющие на давление компоненты, такие как насосы, клапаны, датчики и фланцы, а также зону 24 обслуживания для электронных компонентов 25, таких как устройства контроля или регулирования процесса, которая не затоплена. Эта зона 24 является доступной для обслуживания и ремонта установки.

Расположение внутри контейнера 21 может быть также другим. В частности, паровое пространство 6 может быть выполнено непосредственно в разделительной стенке между испарителем 2 и конденсатором 3 с помощью отверстий или каналов. Затопленная зона с соединениями может быть также расположена в верхней зоне контейнера 21. В качестве другой альтернативы испаритель 2 и конденсатор 3 могут быть также расположены друг над другом.

Для дистилляционных установок с более высокой производительностью можно согласно изобретению располагать также несколько контейнеров друг над другом или рядом друг с другом с соединением их друг с другом.

Перечень ссылочных позиций

Реферат

Изобретение предназначено для дистилляции. Изобретение относится к способу дистилляции исходного материала, содержащего подлежащую дистилляции жидкость, с применением газонепроницаемой, прочной к избыточному давлению и/или разряжению системы резервуаров, которая содержит испаритель с исходным материалом, температуру которого можно регулировать, конденсатор для конденсации превратившейся в пар темперируемой жидкости в конденсат, а также соединяющее испаритель и конденсатор паровое пространство. Пар в паровом пространстве не содержит, за исключением допустимого остаточного количества, посторонний газ. Это достигается тем, что давление в паровом пространстве контролируют и регулируют так, что дистилляция всегда выполняется в диапазоне вблизи давления насыщенного пара подлежащей дистилляции жидкости. Для этого необходимо постоянно определять давление и температуру в паровом пространстве. При слишком высоком давлении его уменьшают так, что за счет этого удаляется преимущественно посторонний газ. Кроме того, изобретение относится к установке для дистилляции в соответствии с указанным способом, причем эта установка расположена в контейнере. Технический результат: энергоэкономия, высокая производительность. 2 н. и 23 з.п. ф-лы, 4 ил.

Формула

a) создание в испарителе (2) с исходным материалом (4) первой температуры (Т1), а в конденсаторе (3) второй, более низкой температуры (Т2);

b) измерение давления pm смеси и температуры Tm смеси;

c) определение по измеренной температуре Tm смеси давления ps насыщенного пара жидкости Fd для измеренной температуры Tm смеси;

d) определение диапазона (11) номинального давления, который ограничен нижней границей р1 давления, которая лежит, по меньшей мере, на 0,1% выше давления ps насыщенного пара, и верхней границей р2 давления, которая максимально на 6% превышает давление ps насыщенного пара;

e) сравнение давления pm смеси с диапазоном (11) номинального давления;

f) уменьшение давления pm смеси точно до тех пор, пока оно не достигнет нижней границы (р1) давления;

g) повторение стадий а)-е), пока давление pm смеси не достигнет верхней границы р2 давления;

h) повторение стадий f) и g) до остановки дистилляции,

причем при уменьшении давления в стадии f) отсасывают газы в конце пути конденсации в конденсаторе (3) для удаления постороннего газа из системы (1) резервуаров.

Комментарии