Жевательная резинка (варианты) и гуммиоснова жевательной резинки (варианты) - RU2600751C2

Код документа: RU2600751C2

Чертежи

Описание

Уровень техники

[0001] Данное изобретение относится к жевательной резинке. Более конкретно, это изобретение касается улучшенных композиций для гуммиосновы жевательной резинки и жевательной резинки, содержащей мульти-блок-сополимеры, включающие, по крайней мере, два различных компонента полимерных блоков. В некоторых вариантах осуществления, мульти-блок-сополимер включает связующие звенья, которые служат для увеличения длины цепи и молекулярной массы.

[0002] В некоторых вариантах осуществления, мульти-блок-сополимеры включают, по крайней мере, один полимерный блок или связующий агент, который включает донор водородных связей и, по крайней мере, один полимерный блок или связующий агент, который включает акцептор водородных связей. Жевательные резинки и гуммиосновы по настоящему изобретению могут обладать улучшенной удаляемостью с бетонных или других окружающих поверхностей.

[0003] Основные компоненты жевательной резинки обычно представляют собой водонерастворимую часть гуммиосновы и водорастворимую часть наполнителя. Основным компонентом жевательной резинки является эластомерный полимер, который обеспечивает характеристики жевательной текстуры продукта. Как правило, гуммиоснова включает другие ингредиенты, которые модифицируют жевательные свойства или облегчают процесс производства продукта. Такие ингредиенты включают пластификаторы, смягчители, наполнители, эмульгаторы, пластичные полимеры, а также красители и антиоксиданты. Водорастворимая часть жевательной резинки обычно включает наполнитель вместе с незначительным количеством вторичных компонентов, таких как ароматизаторы, высокоинтенсивные подсластители, красители, растворимые в воде смягчители, эмульгаторы жевательной резинки, подкислители и улучшители вкуса. Как правило, водорастворимая часть, улучшители вкуса и ароматизаторы растворяются во время процесса жевания, а гуммиоснова сохраняется во рту при жевании.

[0004] Одной из проблем, связанной с обычными гуммиосновами является проблема, возникающая когда жеванные жевательные резинки выбрасываются не должным образом. В то время как потребители могут легко выбросить жеванные жвачки в мусоросборные контейнеры, некоторые потребители, преднамеренно или случайно выбрасывают жвачки на тротуары и другие окружающие поверхности. Природа традиционных гуммиоснов может стать причиной того, что неправильно выброшенные жвачки прилипают к окружающим поверхностям, и впоследствии затаптываются ногами пешеходов в плоскую вдавленную массу, которую может быть чрезвычайно сложно удалить.

Сущность Изобретения

[0005] Настоящее изобретение относится к новым жевательным резинкам и гуммиосновам жевательных резинок, содержащих пригодные для употребления в пищу мульти-блок-сополимеры, имеющие, по меньшей мере, две повторяющиеся последовательности из двух или более блоков полимера, имеющего, по меньшей мере, три мономерных звена каждый. В некоторых воплощениях осуществления мульти-блок-сополимер включает связывающие звенья между некоторыми или всеми из повторяющихся последовательностей.

[0006] В некоторых воплощениях осуществления, два или более полимерных блока и/или связующее звено (если имеется) вместе включают, по крайней мере, одну группу донора водородных связей и, по крайней мере, одну группу акцептора водородных связей. Присутствие групп водородных связей позволяет образовываться поперечной водородной связи между соседними мульти-блок сополимерными цепями, с целью увеличения эластичности полимерной системы, чтобы она могла функционировать в качестве эластомера жевательной резинки.

[0007] Путем варьирования компонентов и характеристик мульти-блок-сополимера, производители составов могут ″регулировать″ свойства гуммиосновы для получения готовой жевательной резинки, которая привлекает внимание различных потребителей на различных рынках. В некоторых воплощениях осуществления, жевательные резинки и гуммиосновы по настоящему изобретению, в процессе жевания, производят пережеванные жвачки, которые обладают пониженной адгезией по отношению к окружающим поверхностям, по сравнению с другими наиболее коммерчески доступными жевательными резинками.

Краткое описание рисунков

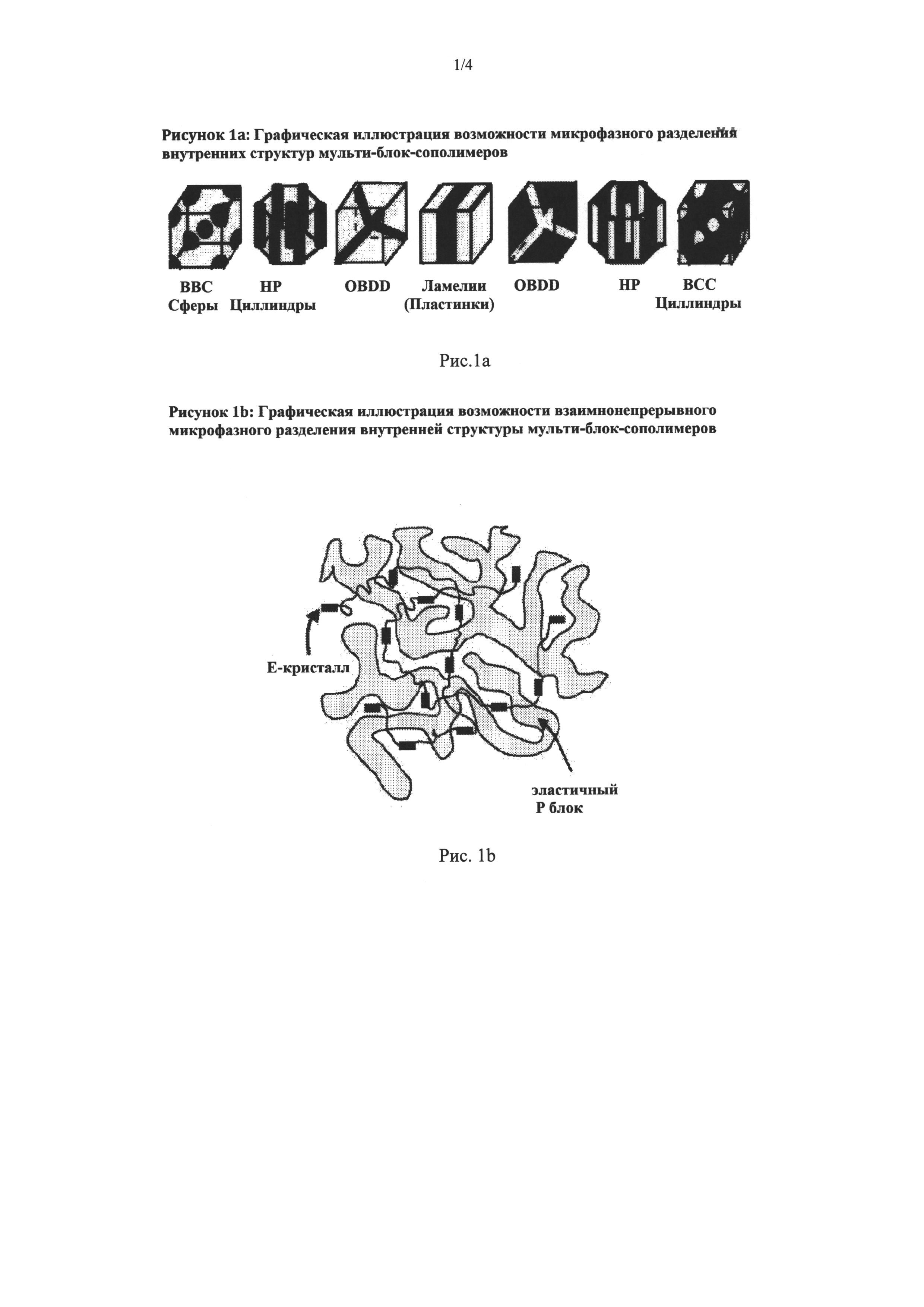

РИС. 1а представляет собой графическую иллюстрацию возможности микрофазного разделения внутренних структур мульти-блок-сополимеров.

РИС. 1b представляет собой графическую иллюстрацию возможности взаимнонепрерывного микрофазного разделения внутренней структуры мульти-блок-сополимеров.

РИС. 2 представляет собой график зависимости температуры фазового перехода стеклования полимера по отношению к весовой доле фракции PLA в мульти-блок-сополимерах по Примерам 1-7.

РИС. 3 представляет собой график зависимости температуры стеклования полимера к. PLA по отношению к 1.5 k РЕО.

РИС. 4 представляет собой ЯМР спектр мульти-блок-сополимера по Примеру 7.

РИС. 5 представляет собой ЯМР спектр мульти-блок-сополимера по Примеру 44.

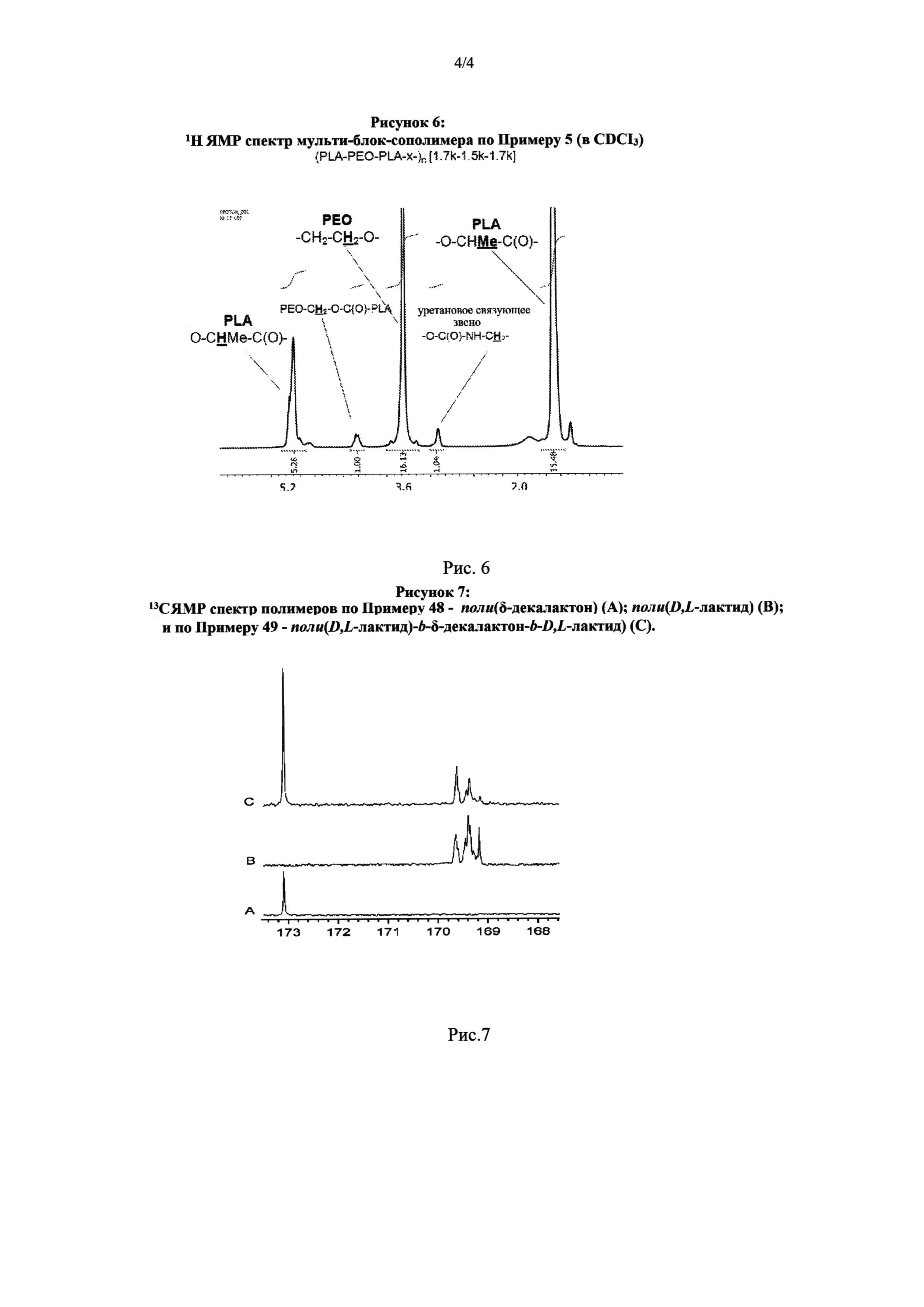

РИС. 6 представляет собой ЯМР спектр мульти-блок-сополимера по Примеру 5.

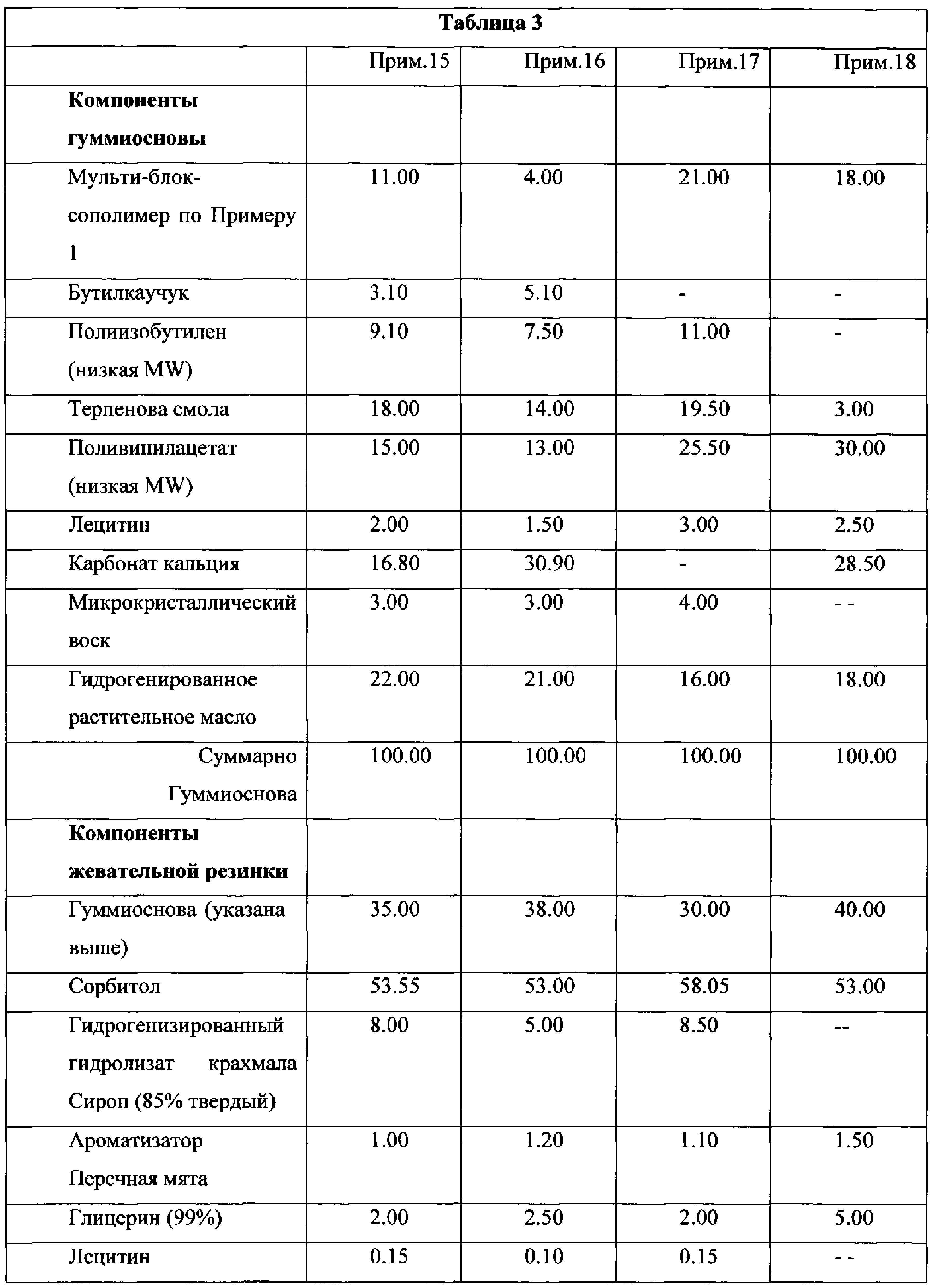

РИС. 7 представляет собой ЯМР спектр полимеров по Примерам 48 и 49 и поли(D,L-лактида).

Описание Изобретения

[0008] Настоящее изобретение обеспечивает улучшенные композиции жевательной резинки и гуммиоснов жевательной резинки, а также способы получения жевательной резинки и гуммиоснов жевательной резинки. В соответствии с настоящим изобретением обеспечиваются новые гуммиосновы жевательной резинки и жевательные резинки, которые включают мульти-блок-сополимер, имеющий, по меньшей мере, два различных полимерных блока, каждый содержащий, по меньшей мере, пять мономерных звеньев. Такие мульти-блок-сополимеры могут быть обозначены как (А-В)n или (А-В-С)n в случаях, когда имеются два или три различных полимерных блока (соответственно) повторяющихся n раз. Вполне возможно, что повторяющаяся последовательность может включать более, чем один полимерный блок одной мономерной композиции, например (А-В-А)n. В таких случаях, блоки А, содержащиеся внутри цепи будут фактически вдвое длиннее, чем блоки А на концах этой цепи, например (А-В-А-А-В-А-А-В-А)n, в случае, когда n=3.

[0009] В некоторых вариантах осуществления, будет три повторяющихся последовательности или более, или четыре или более повторяющихся последовательностей, или пять или более повторяющихся последовательностей. В некоторых вариантах осуществления, каждая повторяющаяся последовательность будет включать в себя только две или только три или только четыре или более различных полимерных блоков. В некоторых вариантах осуществления, каждый полимерный блок будет содержать, по меньшей мере, 5 или, по меньшей мере, 10 или, по меньшей мере, 20 мономерных звеньев. В некоторых вариантах осуществления, различные полимерные блоки будут иметь существенно различающиеся количества мономерных звеньев. Например, блоки А могут быть длинной приблизительно в 8 звеньев, в то время как блоки В будут иметь длину в 20 звеньев. Следует понимать, что это условие является ни необходимым, ни возможным во всех случаях для получения мульти-блок-сополимеров, в которых все блоки одного типа (например, блоки А) имеют одинаковую длину. Для целей настоящего изобретения, требование, чтобы блоки имели, по меньшей мере, пять мономерных звеньев следует понимать, как то, что средняя длина будет составлять, по меньшей мере, пять звеньев, с возможностью того, что некоторые индивидуальные блоки могут быть немного короче. Использование таких коротких блоков приводит к мульти-блок сополимеру, обладающему низким значением Tg, даже когда большие полимерные блоки того же состава будут иметь более высокое значение Tg.

[0010] В некоторых вариантах осуществления, связующее звено, обозначенное как X, может присутствовать между некоторыми или между всеми повторяющимися последовательностями. Таким образом, мульти-блок-сополимер может быть определен, как (А-В-Х)n в случае, когда имеется всего n последовательностей двух повторяющихся блоков, где связующее звено расположено между каждой повторяющейся последовательностью. Пригодные связующие агенты способны соединять полимерные блоки с помощью ковалентной химической связи и могут обеспечивать меж- и внутримолекулярные нековалентные связи, такие как водородные связи или дипольное взаимодействие. Примеры связующих агентов, которые могут быть использованы в настоящем изобретении, включают полиуретаны, сложные эфиры, амиды, карбонаты, карбаматы, мочевины, диалкилсилокси и диарилсилокси-основанные блоки, простые эфиры, тиоэфиры и олефины. Уретан-основанные блоки могут необязательно включать мочевинную структуру.

[0011] Связующее звено может быть использовано для увеличения длины мульти-блока, тем самым увеличивая его эластомерные свойства. В некоторых вариантах осуществления будет желательным построить мульти-блок-цепь вплоть до молекулярной массы (Mn), по крайней мере, 5000 дальтон, или 10000 дальтон, или, по крайней мере, 50000 дальтон, или, по крайней мере, 100000 дальтон или, по крайней мере, 200000 дальтон, или даже, по крайней мере, 500000 дальтон. Если не указано иное, все молекулярные веса относятся к средней молекулярной массе, Mn.

[0012] С другой стороны, методы клик-химии могут быть использованы для создания и расширения мульти-блок-сополимерной цепи.

[0013] В целом, отдельные полимерные блоки (представленные здесь, как А, В, С и т.д.) могут состоять из любого мономера, пригодного для этой цели. Под пригодным подразумевается, что мульти-блок-сополимеры, содержащие мономер, являются пригодными для употребления в пищу и что они будут способствовать тому, чтобы мульти-блок полимер способен производить жвачку, имеющую сенсорно приемлемую текстуру и жевательные свойства при внутриротовой температуре. Примеры таких полимерных блоков, включают гомополимеры, чередующиеся сополимеры и статистические сополимеры молочной кислоты, этиленгликоля, пропиленгликоля, D,L-лактида, D-лактида, L-лактида, винилацетата, этилен терефталата, гликолевой кислоты, этилена, пропилена, бутена, бутадиена, изопрена, 6-метилкапролактона, 6-бутил-ε-капролактона, дельта-декалактона, фарнезена, мирцена, изопрена, уретана, 6-метилкапролактона, 6-бутил-ε-капролактона, алкил или арил, замещенного ε-капролактона, диметилсилоксаны и другие силоксаны, циклооктен винилаурата, оксида этилена, оксиметилена, ментида, капролактона, валеролактона, пропиолактона, бетабутиролактона, триметилен карбоната, метакрилата и диметилбутадиена.

[0014] В некоторых вариантах осуществления, один или более полимерных блоков и/или необязательных связывающий звеньев включают в себя химические группы, способные образовывать не-ковалентные связи (т.е. водородные связи или ионные связи) друг с другом. Эти не-ковалентные связи создают слабые перекрестные связи внутри и/или между мульти-блок сополимерными цепями. Эти слабые связи генерируют или улучшают способность мульти-блок-сополимера действовать в качестве эластомера в жевательной резинке, особенно при более низких молекулярных массах. Это может позволить мульти-блок-сополимеру, действовать в качестве эффективного эластомера жевательной резинки при такой низкой молекулярной массе как 2000 дальтон, или такой низкой как 5000 дальтон, или такой низкой как 10000 дальтон. При образовании перекрестных связей, становится возможным создать эффективные эластомеры жевательной резинки с использованием мульти-блок-сополимеров, имеющих молекулярную массу не более, чем 50000 дальтон, или не более, чем 30000 дальтон, или не более, чем 20000 дальтон. Не-ковалентное образование перекрестных связей также может усилить образование вышеупомянутых микрофазно разделенных структур в массе пережеванной жевательной резинки. Такие внутренние структуры, как полагают, улучшают удаляемость жвачки с окружающих поверхностей, к которой она, возможно, нежелательно прилипла.

[0015] В некоторых вариантах осуществления, не-ковалентное образование перекрестных связей будет достигнуто при помощи водородных связей. Водородное связывание является привлекательным взаимодействием атома водорода с электроотрицательным атомом, таким как азот или кислород, который поступает из другой молекулы или химической группы. Водород должен быть ковалентно связан с другим электроотрицательным атомом, чтобы создать связь. В таких случаях мульти-блок-сополимер будет включать в себя, по крайней мере, один полимерный блок, и/или связующее звено, который (вместе) включает группу донора водородных связей и, по крайней мере, одну группу акцептора водородной связи. Группа донора водородной связи обычно представляет собой атом водорода, который ковалентно присоединен к атому кислорода или атому азота. Группа акцептора водородной связи обычно представляет собой кислород или азот, ковалентно присоединенные к полимеру, при этом он также ковалентно присоединен к атому водорода или нет. Таким образом, в некоторых случаях, та же группа может действовать и как донор водородной связи и как акцептор. Примером мономерного звена, которое содержит донор водородной связи будет уретановое связующее звено, которое содержит группу NH, как часть полимерной цепи. Уретановое связующее звено может также действовать как акцептор водородной связи в связи с наличием группы NH, а также группы С=O. Полимерные группы, которые могут также действовать в качестве акцепторов водородной связи включают в себя полилактиды, поливинилацетат, поли(этиленгликоль), гомополимеры и замещенные и незамещенные поликапролактоны, мочевину, амиды, среди прочих, которые включают NH, С=O или С-О-С группы.

[0016] В некоторых вариантах осуществления по настоящему изобретению, по меньшей мере, два из, по меньшей мере, двух полимерных блоков будут несмешивающимися друг с другом. В некоторых вариантах осуществления, по меньшей мере, некоторые из полимерных блоков будут иметь температуру стеклования (Tg) менее 70°C, или менее 60°C, или менее 50°C, или меньше, чем 40°C. В некоторых вариантах осуществления, различные полимерные блоки имеют существенно различающиеся друг от друга температуры стеклования для повышения эластомерных свойств мульти-блок-сополимера.

[0017] Путем манипулирования общей молекулярной массы, размера и мономерного состава полимерных блоков, числа повторяющихся последовательностей и наличия и частоты не-ковалентно сшитых групп, разработчик продукта может создать мульти-блок-сополимер, обладающий наилучшим сочетанием жевательной текстуры, удаляемости и технологических свойств. В некоторых случаях, полимер может быть разработан для конкретных композиций жевательной резинки, используя различные параметры для различных ароматизаторов для компенсации различной степени пластификации с их помощью. В других случаях, полимер может быть ″отрегулирован″ для конкретного рынка, с учетом различия в местном климате и потребительских предпочтениях. Мульти-блок-сополимер может также быть отрегулирован для максимальной удаляемости пережеванной жвачки с окружающих поверхностей, путем содействия формированию микрофазного разделения внутренних структур, как обсуждалось ранее.

[0018] Широкое разнообразие гуммиоснов и составов жевательной резинки, включающих мульти-блок-сополимеры по настоящему изобретению, может быть создано и/или использоваться. В некоторых вариантах осуществления, данное изобретение обеспечивает составы гуммиоснов, которые являются общепринятыми гуммиосновами, то есть те, которые содержат или не содержат воск. В некоторых вариантах осуществления, настоящее изобретение относится к композициям жевательной резинки, которые могут быть составами низкой или высокой влажности, содержащие небольшие или большие количества влаго-содержащего сиропа. Составы жевательной резинки с низким содержанием влаги являются теми, которые содержат менее чем 1,5%, или менее чем 1%, и даже менее чем 0,5% воды. С другой стороны, составы жевательной резинки с высокой влажностью являются теми, которые содержат более чем 1,5%,, или более чем 2%, или даже более чем 2,5% воды. Мульти-блок-сополимеры по настоящему изобретению могут быть использованы в содержащих сахар жевательных резинках, а также в составах резинки с низким уровнем сахара и не содержащих сахар, включая составы, сделанные с сорбитом, маннитом, другими полиолами (сахарные спирты), и несахарными углеводами.

[0019] В некоторых вариантах осуществления, мульти-блок-сополимер по настоящему изобретению может быть использован в качестве единственного эластомера. В других вариантах осуществления он будет объединен с другими основными эластомерами для использования в гуммиоснове. Такие другие эластомеры, если они используются, включают синтетические эластомеры, в том числе полиизобутилен, сополимеры изобутилена и изопрена, сополимеры стирола и бутадиена, полиизопрен, термопластичные полиолефиновые эластомеры, такие как сополимер этилена и пропилена и этилена и октена, три-блок-сополимеры, имеющие структуру А-В-А или А-В-С и их комбинации. Натуральные эластомеры, которые могут быть использованы, включают натуральные каучуки, такие как чикл и белки, такие как зеин или глютен и модифицированные крахмалы, такие как лауреаты крахмала и ацетаты крахмала. В некоторых вариантах осуществления изобретения мульти-блок-сополимеры могут быть смешаны с удаляемыми или экологически разлагаемыми полимерами, такими как полилактиды и полиэфиры, получаемые из пригодных для употребления в пищу кислот и спиртов. Тем не менее, предпочтительно, чтобы мульти-блок-сополимеры по настоящему изобретению являлись единственными эластомерами, используемыми в гуммиоснове.

[0020] Важно, чтобы мульти-блок-сополимеры по настоящему изобретению были пищевыми. В то время как, пищевые требования варьируются от страны к стране, пищевые полимеры, предназначенные для использования в качестве жевательного вещества (то есть гуммиосновы) обычно должны соответствовать одному или нескольким из следующих критериев. Они, возможно, должны быть специально утверждены местным пищевым регулирующим органом для этой цели. Они, возможно, должны быть изготовлены в соответствии с нормами «Стандарты пищевого производства» (GMP), которые могут быть определены местными регулирующими органами, такие нормы обеспечивают адекватные уровни чистоты и безопасности при производстве пищевых материалов. Материалы (в том числе реагенты, катализаторы, растворители и антиоксиданты), используемые в производстве, желательно должны быть пищевыми (где возможно), или, по крайней мере, отвечать строгим стандартам качества и чистоты. Готовое изделие должно удовлетворять минимальным стандартам качества и уровню и характеру любых примесей, в том числе содержание остаточного мономера. Может быть затребована история производства материала, чтобы соответствующим образом задокументировать обеспечение соблюдения соответствующим стандартам. Производственные мощности сами по себе могут подвергаться проверке правительственных регулирующих органов. Опять же, не все эти стандарты могут применяться во всех юрисдикциях. Используемый здесь термин ″пищевая″ будет означать, что мульти-блок-сополимеры отвечают всем применимым стандартам питания в районе, где продукт производится и/или продается.

[0021] В некоторых вариантах осуществления настоящего изобретения мульти-блок-сополимер объединяют с ди-блок-сополимером, содержащим два полимерных блока, которые индивидуально совместимы с, по меньшей мере, двумя блоками, которые составляют мульти-блок-сополимер. В этих вариантах ди-блок-сополимер пластифицирует мульти-блок-сополимер, чтобы обеспечить пластифицированный материал эластомера, который согласуется с жевательными свойствами обычных эластомерных/пластификаторньгх систем. Ди-блок-сополимер может также обеспечить дополнительные преимущества, такие как контроль над высвобождением ароматизаторов, подсластителей и других активных ингредиентов, а также снижение поверхностного взаимодействия выброшенных жвачек для улучшения удаляемости с окружающих поверхностей. Кроме того, ди-блок-сополимер может лучше помочь поддерживать микрофазное разделение структур в мульти-блок-сополимере по сравнению с другими пластификаторами.

[0022] Суммируя, это означает, что полимерные компоненты (когда отдельно от мульти-блок-или ди-блок конфигурации) имеют химическое сродство и могут образовать смесь, которая смешивается однородно на микродоменном уровне. Обычно это может быть определено по однородному прозрачному внешнему виду. В случаях, когда существует неопределенность, может быть полезным окрашивание одного из полимеров, и в этом случае смесь будет, при рассмотрении с помощью микроскопических методов, иметь однородный цвет, если полимеры, совместимы или будут проявляться завитки или пятнистые проявления, если полимеры несовместимы. Совместимые полимеры обычно имеют аналогичные параметры растворимости, что определяется эмпирически или расчетными методами. В предпочтительных вариантах осуществления, по меньшей мере, два из, по меньшей мере, двух полимерных блоков, которые содержат мульти-блок-сополимер, будут по существу идентичны тем, которые из ди-блок-сополимера, чтобы обеспечить максимально возможную совместимость. Более подробная информация о совместимости полимеров может быть найдена в Pure & Appl. Chem, Vol 58, No.12, pp1553-1560, 1986 (Krause), которая включена в настоящее описание в качестве ссылки.

[0023] В некоторых вариантах осуществления мульти-блок-сополимеры по настоящему изобретению являются эластомерными при внутриротовой температуре, в смысле обладающие способностью растягиваться, по крайней мере, в два раза от первоначальной длины и в значительной степени возвращаться к первоначальной длине (например, не более 150%, предпочтительно не более 125% от исходной длины) после освобождения от внешнего напряжения. Предпочтительно, чтобы полимер был также эластомерным при комнатной температуре и еще более низких температурах, которые могут возникнуть во внешней окружающей среде.

[0024] В предпочтительных вариантах осуществления настоящего изобретения пережеванные жвачки, образованные из гуммиоснов, содержащих мульти-блок-сополимеры, являются легко удаляемыми с бетона, если они прилипают к такой поверхности. Под легким удалением с бетона понимают то, что пережеванные жвачки, которые прилипают к бетону, могут быть удалены с минимальным усилием, без или оставляя небольшой прилипший остаток. Например, легко удаляемые пережеванные жвачки могут быть удалены с использованием типичных моющих приборов под высоким давлением воды за не более чем 20 секунд, оставляя не более чем 20% остатка, основанного на первоначальной площади, покрытой пережеванной жвачной резинкой. В некоторых случаях, легко удаляемая пережеванная жвачка может быть содрана с бетонной поверхности путем захвата и отдирания с помощью пальцев, оставляя не более 20% остатка от первоначальной площади пережеванной жвачки. Альтернативно, более формальное испытание может проводиться следующим образом. Два грамма жевательной резинки жуют или вручную перемешивают в воде в течение 20 минут для получения пережеванной жвачки. Ее немедленно помещают на бетонный камень для мощения и покрывают бумагой с силиконовым покрытием. К пережеванной жвачке прикладывают от 150 до 200 фунтов давления (например, наступив на него плоской подошвой обуви) в течение приблизительно двух секунд. Бумагу с силиконовым покрытием затем удаляют и прилипшую пережеванную жвачку и бетонный камень для мощения выдерживают при 45°C/60% относительной влажности в течение 48 часов. Используют плоский край металлического скребка под углом 15°, чтобы сделать единичный соскоб жвачки в течение примерно от трех до пяти секунд. Затем результаты оценивают с помощью программного обеспечения для анализа изображений, например, такого как ImageJ 1.41 из Национального Института Здоровья, чтобы измерить оставшуюся часть пережеванной жвачки. Легко удаляемая пережеванная жвачка будет оставлять не более чем 20% от исходной массы в качестве остатка и требует силы не больше, чем приблизительно 50 Н. Конечно, желательно, чтобы пережеванная жвачка оставляла даже меньший остаток и требовала меньшей силы для удаления.

[0025] В некоторых вариантах осуществления мульти-блок-сополимер или смесь мульти-блок-сополимер/ди-блок (далее мульти-блок-эластомерная система) является единственным компонентом нерастворимой гуммиосносновы. В других вариантах осуществления мульти-блок-сополимер или мульти-блок-эластомерная система объединена с пластификаторами, наполнителями, красителями, антиоксидантами и другими обычными компонентами гуммиосновы. В некоторых вариантах осуществления мульти-блок-сополимер или мульти-блок-эластомерная система гуммиосновы может быть использована для замены обычных гуммиоснов в составах жевательной резинки, которые дополнительно содержат водорастворимые наполнители, ароматизаторы, высокоинтенсивные подсластители, красители, фармацевтические или нутрицевтические агенты и другие необязательные ингредиенты. Эти жевательные резинки могут быть сформированы в виде палочек, таблеток, пластинок, покрытых или непокрытых подушечек или шариков или в виде любой другой желаемой формы. Посредством замены мульти-блок-сополимера или мульти-блок-эластомерной системы по настоящему изобретению на часть или все обычные эластомерные гуммиосновы, могут быть изготовлены приемлемые для потребителя жевательные резинки, которые проявляют уменьшенную адгезию к природным поверхностям, особенно бетону.

[0026] В целях дальнейшего повышения удаляемости пережеванных жвачек, полученных из гуммиосновы, содержащей мульти-блок-сополимерные системы по настоящему изобретению, может быть желательным придавать другие известные свойства, повышающие удаляемость жевательной резинки или гуммиосновы. Например, некоторые добавки, такие как эмульгаторы и амфифильные полимеры могут быть добавлены. Другой добавкой, которая может оказаться полезной, является полимер с прямой или разветвленной цепью углерод-углеродного полимерного скелета и множеством боковых цепей, присоединенных к главной цепи, как описано в WO 06-016179. Еще одна добавка, которая может повысить удаляемость, представляет собой полимер, содержащий гидролизуемые звенья или сложный эфир и/или простой эфир такого полимера. Одним из таких полимеров, содержащих гидролизуемые звенья, является продаваемый сополимер, под товарным названием Gantrez®. Добавление таких полимеров в количестве от 1 до 20% по массе гуммиосновы может уменьшить адгезию выброшенных пережеванных жвачных резинок. Эти полимеры также могут быть добавлены в смеситель для производства жвачки на уровне от 1 до 7% от массы композиции жевательной резинки.

[0027] Другой добавкой к гуммиоснове, которая может усилить удаляемость пережеванной жвачной резинки, является высокомолекулярный поливинилацетат, имеющий молекулярную массу от 100,000 до 600,000 дальтон, как описано в патенте США 2003/0198710. Этот полимер может быть использован в количестве от 7 до 70% от массы гуммиосновы.

[0028] Другой подход к повышению удаляемости по настоящему изобретению включает формулирование гуммиосновы, содержащей менее чем 5% (то есть от 0 до 5%) не-кремнекислотного наполнителя, такого как карбонат кальция и/или тальковый наполнитель, и/или от 5 до 40% аморфного кремнекислотного наполнителя. Составы гуммиоснов, содержащих от 5 до 15% высокомолекулярного полиизобутилена (например, полиизобутилен, имеющий средний вес или среднечисловую молекулярную массу, по меньшей мере, 200000 Да) также эффективны для повышения удаляемости. Высокие уровни эмульгаторов, таких как порошкообразный лецитин, могут быть включены в жевательную резинку в количестве от 3 до 7% от массы композиции жевательной резинки. Может быть предпочтительным, распылить сухой или иным образом инкапсулировать эмульгатор, чтобы задержать его высвобождение. Любые комбинации вышеуказанных подходов могут быть использованы одновременно для достижения улучшенной удаляемости. В частности, удаляемость может быть повышена за счет введения мульти-блок-сополимера или мульти-блок-эластомерной системы, как описано выше, в гуммиоснову, содержащую от 0 до 5% карбоната кальция или талькового наполнителя, от 5 до 40% аморфного кремнекислотного наполнителя, от 5 до 15% высокомолекулярного полиизобутилена, от 1 до 20% полимера с прямой или разветвленной цепью углерод-углеродного полимерного скелета и множеством боковых цепей, присоединенных к главной цепи и дальнейшее введение этой гуммиосновы в жевательную резинку, содержащую от 3 до 7% эмульгатора, такого как лецитин, который, предпочтительно, инкапсулирован, например, путем распылительной сушки. Многие вариации этого многокомпонентного решения проблемы адгезии жвачки могут быть использованы. Например, полимер с прямой или разветвленной цепью углерод-углеродного полимерного скелета, или сложный эфир и/или простой эфир полимера, содержащего гидролизуемые звенья могут быть добавлены в резиновую смесь вместо включения его в гуммиоснову, в этом случае оно может применяться на уровне от 1 до 7% от композиции жевательной резинки. Кроме того, в некоторых случаях может быть желательным исключить один или более из указанных выше компонентов по различным причинам.

[0029] Еще одним подходом к улучшению удаляемости является включение смягчающих средств или пластификаторов, которые будут вымываться из пережеванной жвачной резинки после того, как ее выбрасывают. Это может привести к тому, что пережеванная жвачка станет более связанной и жесткой, приводя к тому, что она будет удаляться от прилипшего субстрата.

[0030] Мульти-блок-сополимер или мульти-блок-эластомерные системы, при использовании в соответствии с настоящим изобретением, приводят к получению жевательной резинки, имеющей приемлемые для потребителя текстуру, срок годности и вкусовые качества. Поскольку мульти-блок-сополимер или мульти-блок эластомерные системы обладают жевательными свойствами, аналогичными другим эластомерам во многих отношениях, гуммиосновы, содержащие их, образуют результирующий продукт жевательной резинки, который имеет высокую приемлемость для потребителя.

[0031] Настоящее изобретение обеспечивает в некоторых вариантах гуммиоснову и процесс производства жевательной резинки, которые обладают улучшенной эффективностью по сравнению с обычными способами.

[0032] Дополнительные признаки и преимущества по настоящему изобретению описаны, и будут очевидны из подробного описания предпочтительных в настоящее время вариантов осуществления.

[0033] Мульти-блок-сополимеры по настоящему изобретению имеют два или более различных полимерных блоков ковалентно связанных вместе, например, в конфигурации А-В, А-В-А или А-В-С. В некоторых вариантах осуществления, по меньшей мере, два из, по меньшей мере, двух полимеров, которые содержат мульти-блок-сополимер будут взаимно несовместимыми. Под взаимно несовместимыми подразумевают, что полимеры не совместимы, как описано выше. При использовании несовместимых блоков, формирование микрофазного разделения внутренних структур в пережеванных жвачках (как описано выше), может быть усилено с целью улучшения удаляемости пережеванной жвачки с окружающих поверхностей, к которым она, возможно, нежелательно прилипла.

[0034] Полимерные блоки, которые составляют мульти-блок-сополимеры по настоящему изобретению могут содержать мягкие полимеры, твердые полимеры или их смеси. Под мягкими полимерами, понимают, что блок состоит из полимера, имеющего температуру стеклования существенно ниже внутриротовой температуры. (Для целей настоящего изобретения, под температурой стеклования полимера понимают температуру стеклования этого полимера с высокой молекулярной массой, такой как 200000 дальтон, даже в тех случаях, когда только короткие блоки присутствуют в мульти-блок-сополимере). В частности, мягкие полимеры будут иметь Tg ниже 20°C, или ниже 10°C, или даже ниже 0°C. Мягкие полимеры также имеют комплексный модуль сдвига от 103 до 108 Па при 37°C и 1 рад/с. Предпочтительно, модуль сдвига будет составлять от 104 до 107, более предпочтительно между 5X105 и 5X106 при 37°C и 1 рад/с. Примеры мягких полимеров включают гомополимеры изопрена, бутен, 6-метилкапролактон, 6-бутил-ε-капролактон, алкил или арил замещенные ε-капролактоны, алкил или арил замещенные лактоны, диметилсилоксан и другие силоксаны, бутадиен, циклооктен, винилаурат, этиленоксид, оксиметилен, ментид, фарнезен, мирцен, дельта-декалактон, эпсилон-декалактон, ментид, капролактон, валеролактон, пропиолактон, бетабутиролактон, триметиленкарбонат, бутадиен и диметилбутадиен. В некоторых вариантах осуществления мягкий полимерный блок может быть статистическим или чередующимся сополимером двух или более из указанных выше мономеров или любых других подходящих мономеров. Как правило, мягкие полимерные блоки будут некристаллическими при типичных температурах хранения и внутри рта. Тем не менее, в некоторых случаях мягкий полимерный блок может иметь некоторые полукристаллические домены.

[0035] В противоположность этому, под жесткими полимерными блоками понимают то, что блок(и) содержит по существу идентичные полимеры, или совместимые, или несовместимые полимеры, имеющие Tg выше примерно 20°C, или выше 30°C, или даже выше 40°C. Важно также, что жесткий полимер (полимеры) имеют достаточно низкую Tg, чтобы обеспечить удобную и эффективную обработку, особенно когда мульти-блок-сополимер или мульти-блок-эластомерная система должна быть использована в качестве единственного компонента гуммиосновы. Таким образом, жесткий полимер(ы) должны иметь Tg ниже 70°C, а предпочтительно ниже 60°C. Использование жестких полимеров, имеющих температуру стеклования в этом диапазоне позволяет снизить температуру обработки, снизить крутящий момент смешивания и уменьшить время перемешивания. Это приводит к экономии энергии и эффективно увеличивает производительность смешивания. В экструдерах непрерывного перемешивания проблема избыточного перегрева снижается. Примеры жестких полимеров, используемых в настоящем изобретении, включают гомополимеры D,L-лактида, гомополимеры молочной кислоты, гомополимеры винилацетата, гомополимеры поли(этилен терефталата), гомополимеры гликолевой кислоты и поли(пропилметакрилат). Жесткие полимерные блоки также могут быть случайными или чередующимися сополимерами, такими как случайные или чередующиеся сополимеры гликолевой кислоты и молочной кислоты. Как правило, твердые полимерные блоки будут аморфными или полукристаллическими при температуре хранении и жевательной температуре.

[0036] Приведенные выше твердые и мягкие полимерные блоки могут также быть использованы для получения три-блок-сополимеров, пригодных для использования в качестве эластомеров жевательной резинки.

[0037] В некоторых вариантах мягкие и твердые полимерные блоки, которые являются несовместимыми друг с другом, будут использоваться для формирования мульти-блок-сополимера, чтобы максимально сформировать микрофазовое разделение внутренних структур.

[0038] В некоторых случаях мульти-блок-сополимер, может обладать только единственной температурой стеклования. Это может быть из-за малого размера блоков или небольшого общего количества отдельных мономеров в мульти-блок-сополимере. Или же они могут существовать благодаря различным блокам смешиваемым вместе или имеющим очень похожие Tgs. В других случаях могут наблюдаться две или более температуры стеклования. В некоторых вариантах осуществления настоящего изобретения мульти-блок-сополимер будет обладать, по крайней мере, двумя температурами стеклования, самая высокая между 20°C и 70°C (предпочтительно между 30°C и 50°C) и, по крайней мере, одна из которых меньше 40°C, или менее 30°C, или менее 20°C, или меньше чем 10°C. Считается, что такой полимер, в случае его объединения с любыми смягчителями и пластификаторами в гуммиоснове, будет давать желаемую комбинацию обладающую легкой обработкой, хорошей жевательной текстурой и хорошей удаляемостью, когда поверхность, с которой пережеванные жвачки должны быть удалены, находится между самой высокой Tg и нижней Tg мульти-блок-сополимера. Ожидается, что добавление пластификаторов к основе снизит температуру стеклования таким образом, что самый высокий Tg будет ниже внутриротовой температуры (около 35°C) и, по крайней мере, одна Tg будет ниже температуры бетона или других субстатов прилипания в процессе удаления. Оптимальная температура стеклования зависит от количества и эффективности пластификаторов, включенных в гуммиоснову (если таковые имеются).

[0039] Температуры стеклования твердых и мягких блоков можно условно измерить с использованием дифференциальной сканирующей калориметрии (DSC), как хорошо известно в данной области. Мульти-блок-сополимеры по настоящему изобретению могут иметь DSC термограммы, которые отображают две или более температуры стеклования, соответствующие Tg двух или более полимерных блоков, которые составляют повторяющиеся последовательности. В других случаях мульти-блок-сополимер, может обладать только одной Tg, которая является средней различных температур стеклования различных блоков. (См. рис. 3) В некоторых случаях может быть трудным обнаружить переход для жесткого блока(ов), особенно когда мягкий блок значительно превышает 50% от общей массы полимера. В таких случаях гомополимер каждого блока, может быть синтезирован с высокой молекулярной массой (например, больше чем 200000 дальтон) и испытан с помощью DSC для определения Tg.

[0040] Мульти-блок-сополимеры по настоящему изобретению могут быть легко получены с использованием α,ω-бифункциональных телехелатных полимеров и конденсационной связывающей химии. Полимерные блоки, такие как полиизопрен, полилактид, и полиметилкапролактон могут быть синтезированы в форме гомополимера со спиртовой группой на обоих концах цепи, например, реакцией 1,4-бутандиола с триэтилалюминием в толуоле при 90°C с последующим добавлением лактида, что приводит к дигидрокси полиактиду (dihydroxy PLA). Другие сложные дигидрокси полиэфиры могут быть получены с использованием аналогичных методов. Полимеризация изопрена с использованием защищенного инициатора TIPSOPrLi [Meuler et al., 2008] с последующим снятием защиты, приводит к дигидроксиполиизопрену. Эти бифункциональные соединения могут быть связаны друг с другом конец-к-концу с использованием конденсационной химии. Например, избыток низкомолекулярных веществ, таких как толуол диизоцианат (TDI) может быть подвергнут взаимодействию с одним из полидиолов, таким образом, блокируя конец молекулы с реакционноспособными изоцианатными группами. Объединение этого α,ω-диизоцианатного полимерного продукта с измеренными количествами полидиола приведет к уретан-связанному и многоблочному сополимеру. Таким образом, - (IL)n-, и -(LM)n- мульти-блоки с указанным TODT и переменной общей молекулярной массой (контролируется с помощью n) могут быть получены. Ключевой особенностью такого подхода является расщепление термодинамически управляемого упорядочно-беспорядочного перехода (задано молекулярными массами первичного блока I, L и М) и реологические свойства расплава, которые могут контролироваться общей молекулярной массой (т.е. число блоков n). Оба фактора будут влиять на нелинейные вязкоупругие свойства (отсюда сенсорный ответ), переработку в расплаве, и удаляемость резинки.

[0041] С другой стороны, мульти-блок-сополимер может быть синтезирован путем последовательной цепной полимеризации двух или более мономеров, или путем последовательной анионной полимеризацией двух или более мономеров, или путем последовательной свободно-радикальной полимеризации двух или более мономеров, или путем последовательной цепи полимеризацией двух или более мономеров с последующей реакцией сочетания цепи. Конечно, любой путь синтеза, эффективный для получения мульти-блок-сополимеров по настоящему изобретению может быть использован.

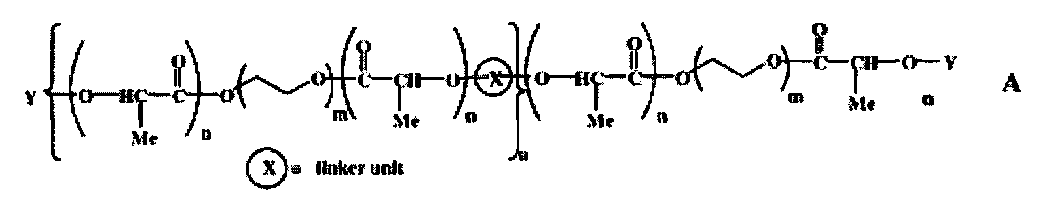

[0042] Пример макромолекулярной структуры мульти-блок-сополимеров приведен ниже:

Связующее (линкерное) звено (х) может быть: -CO-NH-R-NH-CO- или -О- или -SiMe2- или -SiPh2- или -CO-R″-CO- R=-R′-(NH-CO-NH-R′-)b

[0043] Триблочные последовательности полилактид-блок-поли(этиленоксид)-блок-полилактид ковалентно связаны посредством звена уретановой связи. Звено уретановой связи содержит две уретановые структуры (-O-CO-NH-, где СО представляет собой С=O двойную связь), и необязательно одну или несколько структур мочевины (-NH-CO-NH-, СО снова представляет собой С=O).

[0044] Структуры мочевин, получают в результате реакции изоцианата с водой: -R′-NCO+Н2О→R′-NH2+CO2 с последующим -R′-NH2+OCN-R→-R′-NH-CO-NH-R′-, где Y=Н или H2N-R-NH-CO-, и где Y на двух концах могут быть разными или одинаковыми. Типичными значениями n, m, а и b являются: 6≤n≤70, n для каждого из блоков может быть различным или же, 3≤m≤150, 1≤а≤100, 0≤b≤20.

[0045] В некоторых вариантах осуществления мульти-блок-сополимеры по настоящему изобретению при введении в гуммиосновы и жевательную резинку и пережеванные образуют связанные (когезионные) пережеванные жвачки, которые более легко удаляются с окружающих поверхностей при неправильной утилизации. Связанные (когезионные) пережеванные жвачки, то есть, жвачки, которые демонстрируют высокую степень самоприлипания, имеют тенденцию контактировать и скручиваться с поверхностей, к которым они прикреплены, таких как бетон. В случае мульти-блок-сополимеров по настоящему изобретению, считается, что эта когезионная способность связана с формированием микрофазного разделения внутренних структур, которые повышают когезию пережеванной жвачки. Эти внутренние структуры, вызванны микрофазным разделением домена и последующим упорядочением твердого и мягкого доменов молекул полимера. В зависимости от соотношения весов и количества различных блоков, пластинчатая, цилиндрическая или сферическая гиродиальная и/или другие микродоменные структуры могут преобладать в полимерной матрице, хотя меньшие уровни других структурных доменов, скорее всего, одновременно существуют. Может быть трудно определить, какая структура преобладает в любой данной системе и даже небольшие изменения в соотношении различных блоков могут привести к непропорциональным изменениям текстуры за счет этого явления. Это существенно обеспечивает средства регулировки текстуры, хотя и не линейно, регулирует соотношение вверх или вниз. Графические иллюстрации некоторых из возможных микрофазовых разделений структур показаны на рисунках 1 и 1b.

[0046] В некоторых вариантах осуществления мульти-блок-сополимеры по настоящему изобретению и гуммиосновы полученные из них производят пережеванные жевательные резинки, которые являются разлагаемыми в окружающей среде. Под разлагаемыми в окружающей среде подразумевают, что полимер может быть разбит на более мелкие сегменты силами окружающей среды, такими как микробное действие, гидролитическое действие, окисление, действие ультрафиолетового света или потребление насекомыми. Это дополнительно уменьшает или устраняет вышеупомянутые неудобства неправильно утилизированной пережеванной жвачной резинки. В некоторых вариантах осуществления мульти-блок-сополимеры по настоящему изобретению получают из источников, отличных от нефтяного сырья для повышения устойчивости и чтобы избежать озабоченности потребителей в отношении использования материалов, полученных из нефти, в продуктах жевательной резинки. В некоторых вариантах осуществления мономеры, используемые для получения мульти-блок-сополимеров, например, D,L-лактид, фарнезен, мирцен и изопрен, являются или могут быть получены из возобновляемых ресурсов, обычно сельскохозяйственных культур, деревьев и растительности.

[0047] При использовании для разработки гуммиоснов по настоящему изобретению, предпочтительно, чтобы мульти-блок-сополимеры по настоящему изобретению были пластифицированы с помощью подходящего пластифицирующего агента. Один предпочтительный пластификатор представляет собой ди-блок-сополимер, имеющий полимерные блоки, которые совместимы с мульти-блок-сополимером. Предпочтительно, чтобы блоки ди-блок-сополимера состояли из тех же самых полимеров, используемых в мульти-блок-сополимере. Тем не менее, другие совместимые полимеры также могут быть использованы. Предпочтительным является, чтобы ди-блок сополимерные блоки имели не более чем примерно половину молекулярной массы соответствующих блоков в мульти-блок-сополимере, который пластифицирует ди-блок-сополимер.

[0048] Когда мульти-блок-сополимер и ди-блок-сополимер используются в мульти-блок-эластомерной системе, предпочтительным является, чтобы оба компонента можно было использовать в соотношении от 1:99 до 99:1 и более предпочтительно от 40:60 до 95:5 ди-блок: мульти-блок, чтобы гарантировать, что полученная мульти-блок-эластомерная система будет иметь надлежащую текстуру для переработки и жевания. Мульти-блок-сополимеры могут быть также пластифицированы с помощью обычного пластифицирующего агента для формирования эластомерного материала, который затем формируют в виде гуммиосновы, имеющей достаточную когезию при жевании, чтобы быть жвачка-образующей и жующейся при внутриротовых температурах. Пластификаторы обычно действуют, чтобы снизить Tg полимера, чтобы сделать жевательные резинки жующимися при внутриротовой температуре. Подходящие пластификаторы обычно также способны к уменьшению модуля сдвига основы. Подходящие пластификаторы являются веществами с относительно низкой молекулярной массой, которые имеют параметры растворимости аналогичные полимеру, таким образом, они способны тщательно смешиваться с полимером и снижать Tg смеси до значения ниже, чем самого полимера. Как правило, любой пригодный для употребления в пищу пластификатор, который действует, чтобы смягчить мульти-блок-сополимер и сделать его жующимся при внутриротовой температуре, будет являться подходящим пластификатором. Пластификаторы, которые могут быть использованы в настоящем изобретении, включают триацетин, фосфолипиды, такие как лецитин и фосфатидилхолин, триглицериды С4-С6 жирных кислот, таких как глицерин тригексаноат, полиглицерин, полирицинолеат, пропилен гликоль ди-октановой кислоты, пропиленгликоль ди-деканоат, триглицерол пента-каприлат, триглицерол пента-капрат, декаглицерил гексаолеат, декаглицерол декаолеат, эфиры лимонной кислоты и моно- и диглицериды, эфиры полиоксиэтиленсорбитана, такие как ПОЭ (80) сорбитан монолаурат, ПОЭ (20) сорбитан моноолеат, эфиры канифоли и политерпеновые смолы.

[0049] Жиры, воски и ацетилированные моноглицериды могут усилить эффект подходящих пластификаторов при введении в гуммиосновы по настоящему изобретению. Тем не менее, жиры и воски не могут быть пригодны для использования в качестве единственного пластификатора в этих композициях.

[0050] Предпочтительно, чтобы мульти-блок-сополимер был предварительно смешан с ди-блок-сополимером или другим пластификатором, например, путем смешивания в растворителе, либо с помощью механического смешивания при температуре выше самой высокой температуры стеклования мульти-блок-сополимера, либо полимеризацией ди-и мульти-блок-сополимеров вместе.

[0051] Нерастворимая в воде гуммиоснова по настоящему изобретению необязательно может содержать обычные эластомеры на нефтяной основе и эластомерные пластификаторы такие, как бутадиен-стирольный каучук, бутилкаучук, полиизобутилен, терпеновые смолы и эфиры канифоли. В случае использования, эти обычные эластомеры могут быть объединены в любом совместимом соотношении с мульти-блок-сополимером. В предпочтительном варианте значительные количества (более 1 мас.%) этих обычных эластомеров и пластификаторов эластомера не включены в гуммиоснову по настоящему изобретению. В других предпочтительных вариантах осуществления, менее чем 15 мас.%, и предпочтительно менее 10 мас.%, и более предпочтительно менее чем 5 мас.% эластомеров на нефтяной основе и эластомерных пластификаторов, содержатся в гуммиоснове по настоящему изобретению. Другие ингредиенты, которые могут быть необязательно использованы, включают неорганические наполнители, такие как карбонат кальция и тальк, эмульгаторы, такие как лецитин и моно- и диглицериды, пластичные полимеры, такие как поливинилацетат, поливинил лаурат и сополимер винилацетата/виниллаурата, красители и антиоксиданты.

[0052] Нерастворимая в воде гуммиоснова по настоящему изобретению может составлять от примерно 5 до примерно 95% от веса всей жевательной резинки. Более типично она может составлять от приблизительно 10 до приблизительно 50% от веса всей жевательной резинки, а в различных предпочтительных вариантах осуществления может составлять от приблизительно 20 до приблизительно 35% от веса всей жевательной резинки.

[0053] Типичная гуммиоснова, используемая в данном изобретении, включает примерно от 5 до 100 мас.% пластифицированного эластомерного мульти-блок-сополимера, от 0 до 20 мас.% синтетического эластомера, от 0 до 20 мас.% природного эластомера, от приблизительно 0 до приблизительно 40% мас. эластомерного пластификатора, от 0 до примерно 35 мас.% наполнителя, от приблизительно 0 до приблизительно 35 мас.% смягчителя и необязательные незначительные количества (например, приблизительно 1 мас.% или менее) разнообразных ингредиентов, таких как красители, антиоксиданты и тому подобное.

[0054] Кроме того, типичная гуммиоснова включает, по меньшей мере, 5 мас.%, и более типично, по меньшей мере, 10 мас.% смягчителя и включает до 35 мас.%, и более типично до 30 мас.% пластификатора. Более того, типичная гуммиоснова включает от 5 до 40 мас.%, и более типично от 15 до 30 мас.% гидрофильных модификаторов, таких как поливинилацетат. Небольшие количества (например, до примерно 1 мас.%) разнообразных ингредиентов, таких как красители, антиоксиданты и тому подобные также могут быть включены в такую гуммиоснову.

[0055] В одном из вариантов основа жевательной резинки по настоящему изобретению содержит от около 4 до около 35 массовых процентов наполнителя, от приблизительно 5 до приблизительно 35 массовых процентов пластификатора, примерно от 5 до 40% гидрофильных модификаторов и дополнительные незначительные количества (приблизительно один процент или менее) разнообразных ингредиентов, таких как красители, антиоксиданты и тому подобное.

[0056] Дополнительные эластомеры могут включать, но не ограничиваются ими, полиизобутилен, имеющий вязкость и среднюю молекулярную массу от примерно 100000 до примерно 800000, сополимер изобутилена и изопрена (бутиловый эластомер), термопластичные полиолефиновые эластомеры, такие как сополимер этилена и пропилена и этилена и октена, сополимеры стирола и бутадиена, имеющие соотношение стирол-бутадиен от примерно 1:3 до примерно 3:1, и/или полиизопрен и их комбинации. Натуральные эластомеры, которые могут быть аналогичным образом включены в гуммиосновы настоящего изобретения, включают: джелутонг, лечикаспи, перилло, сорва, массарандуба балата, массарандуба шоколад, нисперо, росиндинья, чикл, гутта-ханг-канг, а также их комбинации.

[0057] Эластомерный компонент гуммиосновы, используемый в данном изобретении, может содержать до 100% мас. мульти-блок-сополимера. В некоторых вариантах осуществления мульти-блок-сополимеры по настоящему изобретению могут быть объединены с совместимыми пластификаторами (в том числе ди-блок-сополимеры, как описано выше) и система пластифицированного сополимера может быть использована в качестве единственного компонента гуммиосновы. Кроме того, смеси пластифицированных или непластифицированных мульти-блок-сополимеров с другими эластомерами также могут быть использованы. В таких вариантах смеси с обычными компонентами эластомерной гуммиосновы могут содержать менее 10 мас.% пластифицированного или непластифицированного мульти-блок-сополимера, обычно, по меньшей мере, 30 мас.%, и предпочтительно, по меньшей мере, 50% мае. эластомера. Для того, чтобы обеспечить улучшенную удаляемость пережеванной жвачной резинки с окружающих поверхностей, гуммиосновы по настоящему изобретению содержат эластомерный компонент, который включает, по меньшей мере, 10%, предпочтительно, по меньшей мере, 30%, более предпочтительно, по меньшей мере, 50% и до 100% мас. пластифицированного или непластифицированного мульти-блок-сополимера в дополнение к другим неэластомерным компонентам, которые могут присутствовать в гуммиоснове. Из-за ограничений по стоимости, требований к обработке, органолептических свойств и других факторов, может быть желательным ограничить содержание эластомерного компонента гуммиосновы, до не более чем 90% или 75% или 50% пластифицированного или непластифицированного мульти-блок-сополимера.

[0058] Типичная гуммиоснова, содержащая мульти-блок-сополимеры по настоящему изобретению, может иметь комплексный модуль сдвига (мера устойчивости к деформации) от 1 кПа до 10000 кПа при 40°C (измеренную на Геометрическом динамическом анализаторе с динамическим шагом температуры, 0-100°C со скоростью 3°C/мин; параллельными пластинами, 0,5%-ной деформации; 10 рад/сек). Предпочтительно, комплексный модуль сдвига будет составлять от 10 кПа до 1000 кПа при указанных выше условиях. Гуммиосновы, имеющие модуль сдвига в этих диапазонах, обнаружены как обладающие приемлемыми жевательными свойствами.

[0059] Подходящий мульти-блок-сополимер, используемый в данном изобретении, обычно должен быть свободным от сильных, нежелательно привкусов (т.е. нежелательного вкуса, который не может быть замаскирован) и иметь возможность включать ароматические вещества, которые обеспечивают потребителю приемлемые вкусовые ощущения. Подходящие мульти-блок-сополимеры также должны быть безопасными и пригодными для употребления в пищу, т.е. должны быть утверждены для использования в пищевой промышленности государственным регулирующим органом для использования в качестве жевательного вещества, т.е. основы жевательной резинки. Кроме того, предпочтительно, чтобы полимеры были получены с использованием только безопасных для питания катализаторов, реагентов и растворителей.

[0060] Как правило, мульти-блок-сополимеры по настоящему изобретению обладают достаточной жевательной когезией так, чтобы композиции жевательной резинки, содержащие такой материал, образовывали дискретные пережеванные жвачные резинки с приемлемыми для потребителя жевательными характеристиками.

[0061] Эластомерные пластификаторы обычно используемые для эластомеров на нефтяной основе могут быть необязательно использованы в данном изобретении, включая, но не ограничиваясь, такими как эфиры натуральной канифоли, часто называемые эфиры канифоли, такими как сложные эфиры глицерина частично гидрированной канифоли, глицериновые эфиры полимеризованной канифоли, глицериновые эфиры полностью или частично димеризованной канифоли, глицериновые эфиры канифоли, сложные эфиры пентаэритрита частично гидрированной канифоли, метиловые и частично гидрированные метиловые эфиры канифоли, сложные эфиры пентаэритрита и канифоли, глицериновые эфиры канифоли, глицериновые эфиры канифоли, синтетические материалы, такие как терпеновые смолы, полученные от альфа-пинена, бета-пинена, и/или D-лимонена и любые подходящие комбинации вышеуказанного. Предпочтительные эластомерные пластификаторы также будут меняться в зависимости от конкретного применения и от типа используемого эластомера.

[0062] В дополнение к эфирам натуральной канифоли, также называемой смолой, растворители эластомеров могут включать в себя другие типы пластичных полимеров. Они включают поливинилацетат, имеющий GPC средневесовую молекулярную массу от около 2000 до около 90000, полиэтилен, сополимер винилацетата и виниллаурата, имеющий содержание виниллаурата от около 5 до около 50 процентов по массе сополимера, и их комбинации. Предпочтительной средневесовой молекулярной массой (GPC) для полиизопрена является от 50000 до 80000 и для поливинилацетата является от 10000 до 65000 (поливиниловые ацетаты с более высоким молекулярным весом, обычно используются в надувной гуммиоснове). Для винилацетат-виниллаурат, содержание винилаурата 10-45 процентов по массе сополимера является предпочтительным. Предпочтительно гуммиоснова содержит пластичные полимеры в дополнение к другим материалам функционирующие в качестве пластификаторов эластомера.

[0063] Кроме того, основа жевательной резинки может включать наполнители/структурирующие вещества и пластификаторы/эмульгаторы. Пластификаторы (включая эмульгаторы) добавляют в жевательную резинку для того, чтобы оптимизировать разжевываемость и ощущение во рту от жевательной резинки.

[0064] Пластификаторы/эмульгаторы, которые обычно используются, включают: талловое масло, гидрированное талловое масло, гидрированные и частично гидрированные растительные масла, какао-масло, моно- и ди-глицериды, такие как моностеарат глицерина, триацетат глицерина, лецитин, парафин, микрокристаллический воск, природные воски и их комбинации. Лецитин и моно- и диглицериды также используются в качестве эмульгаторов, чтобы улучшить совместимость различных компонентов гуммиосновы.

[0065] Наполнители/структурирующие вещества обычно являются неорганическими, нерастворимыми в воде порошками, такими как карбонат магния и кальция, измельченный известняк, типы силикатов, такие как силикат магния и алюминия, глину, глинозем, тальк, оксид титана, моно-, ди-и мульти-фосфата кальция и сульфат кальция. Нерастворимые органические наполнители, в том числе полимеры целлюлозы, такие как древесина, а также комбинации любых из них также могут быть использованы.

[0066] Выбор различных компонентов основы жевательной резинки или композиции жевательной резинки по настоящему изобретению обычно диктуется факторами, включая, например, желаемые свойства (например, физический (ощущение во рту), вкус, запах и т.п.) и/или применимыми нормативными требованиями (например, для того, чтобы иметь пищевой продукт, пищевые компоненты, такие как пищевые масла, как утвержденное растительное масло, могут быть использованы).

[0067] Красители и отбеливатели могут включать FD&C-типа краски и лаки, фруктовые и растительные экстракты, диоксид титана и их комбинации.

[0068] Антиоксиданты, такие как ВНА, ВНТ, токоферол, пропилгаллат и другие пригодные для употребления в пищу антиоксиданты могут быть использованы для предотвращения окисления жиров, масел и эластомеров в гуммиоснове.

[0069] Как уже отмечалось, основа может содержать воск или быть не содержащей воск. Пример не содержащей воска гуммиосновы раскрыт в патенте США №5286500, раскрытие которого включено здесь в качестве ссылки.

[0070] Нерастворимая в воде гуммиоснова обычно составляет от примерно 5 до примерно 95 процентов по весу от жевательной резинки по настоящему изобретению, более обычно, гуммиоснова содержит от 10 до около 50 процентов жевательной резинки по настоящему изобретению, а также в некоторых предпочтительных вариантах от 20 до приблизительно 35 массовых процентов, такой жевательной резинки.

[0071] В дополнение к части нерастворимой в воде гуммиосновы, типичная композиция жевательной резинки содержит водорастворимую объемообразущую часть (или наполнитель) и один или более ароматизаторов. Растворимая в воде часть может содержать подслащивающие вещества высокой интенсивности, связующие вещества, ароматизирующие агенты (которые могут быть нерастворимыми в воде), растворимые в воде смягчители, камедь эмульгаторы, красители, подкислители, наполнители, антиоксиданты и другие компоненты, обеспечивающие требуемые свойства.

[0072] Водорастворимые смягчители, которые могут также быть известными как растворимые в воде пластификаторы и пластифицирующие агенты, обычно составляют от приблизительно 0,5 до приблизительно 15% от веса всей жевательной резинки. Растворимые в воде смягчители могут включать глицерин, лецитин и их комбинации. Водные растворы подсластителей, такие как те, которые содержат сорбит, гидрированные гидролизаты крахмала (HSH), кукурузный сироп и их комбинации, также могут быть использованы в качестве смягчителей и связывающих добавок (связующих) в жевательной резинке.

[0073] Предпочтительно, объемообразующий агент (наполнитель) или объемный подсластитель, будут полезны в жевательные резинки данного изобретения для обеспечения сладкости, объема и текстуры продукта. Типичные объемообразующие агенты (наполнители) включают сахара, сахарные спирты и их комбинации. Объемообразующие агенты (наполнители) обычно составляют от приблизительно 5 до приблизительно 95% от веса всей жевательной резинки, более типично от примерно 20 до примерно 80% от веса, и еще более типично от примерно 30 до примерно 70% от веса жевательной резинки. Сахарные наполнители обычно включают сахариды, содержащие компоненты, обычно известные в технологии производства жевательной резинки, включая, но не ограничиваясь ими, сахарозу, декстрозу, мальтозу, декстрин, сухой инвертный сахар, фруктозу, левулозу, галактозу, твердые частицы кукурузного сиропа и им подобные, сами или в комбинации. В жевательных резинках без сахара, сахарные спирты, такие как сорбит, мальтит, эритрит, изомальт, маннит, ксилит и их комбинации заменяют сахарными объемообразующих агентами. Комбинации сахарных и не содержащих сахара объемообразующих агентов также могут быть использованы.

[0074] В дополнение к указанным выше объемообразующим подсластителям, жевательные резинки обычно содержат связующее/смягчитель в виде сиропа или раствора с высоким содержанием твердых веществ сахаров и/или сахарных спиртов. В случае сахаросодержащей жвачки, кукурузные сиропы и другие сиропы глюкозы (которые содержат декстрозу и значительное количество высших сахаридов) чаще всего используются. Они включают сиропы различного уровня DE том числе сиропы с высоким содержанием мальтозы и сиропы с высоким содержанием фруктозы. В случае не содержащих сахар продуктов, растворы сахарных спиртов, включая раствор сорбита и сиропы гидрогенизированного гидролизата крахмала, обычно используются. Также пригодными являются сиропы, такие как описанные в патентах США 5651936 и США 2004-234648, которые включены здесь в качестве ссылки. Такие сиропы служат, чтобы смягчить начальное жевание продукта, уменьшить рассыпчатость и хрупкость, а также повысить гибкость продуктов в виде палочек и облаток. Они также могут контролировать усиление или потери влаги и обеспечить степень сладости в зависимости от конкретного используемого сиропа. В случае сиропов и других водных растворов, как правило, желательно использовать минимально возможный уровень воды в растворе, до минимума, необходимого, чтобы поддерживать раствор текучим при приемлемых температурах обработки. Используемые уровни таких сиропов и растворов должны быть скорректированы, чтобы ограничить общее количество влаги в жевательной резинке до менее чем 3 мас.%, предпочтительно менее 2 мас.%, и наиболее предпочтительно менее 1 мас.%.

[0075] Искусственные подслащивающие вещества высокой интенсивности могут быть также использованы в сочетании с вышеописанными подсластителями. Предпочтительные подслащивающие вещества включают, но не ограничиваются ими, сукралозу, аспартам, соли ацесульфама, элитам, неотам, сахарин и его соли, цикламиновую кислоту и ее соли, глицирризин, стевия и соединения стевии, такие как ребаудиозид, дигидрохальконы, тауматин, монеллин, лоханго и т.п., по отдельности или в комбинации. В целях обеспечения более продолжительного сладкого вкуса и аромата, может быть желательным инкапсулировать или иным образом контролировать высвобождение, по меньшей мере, части искусственного подсластителя. Такие методы, как мокрая грануляция, восковая грануляция, распылительная сушка, замораживание распылением, нанесение покрытия в псевдосжиженном слое, коацервация и экструзия волокна могут быть использованы для достижения требуемых характеристик по высвобождению.

[0076] Используемый уровень искусственного подслащивающего вещества будет сильно зависеть от таких факторов, как эффективность подсластителя, скорость высвобождения, желаемая сладость продукта, уровень и тип используемой отдушки и соображения стоимости. Таким образом, активный уровень искусственного подсластителя может изменяться от 0,02 до примерно 8% по весу. Когда носители, используемые для инкапсулирования, включены, используемый уровень инкапсулированного подсластителя будет пропорционально выше.

[0077] Комбинации сахаросодержащих и/или не содержащих сахара подсластителей могут быть использованы в жевательной резинке. Кроме того, смягчитель может также обеспечивать дополнительную сладость, такую как с водным раствором сахара или альдитола.

[0078] Если требуется низкокалорийная жевательная резинка, могут быть использованы низкокалорийные наполнители. Примеры низкокалорийных наполнителей включают: полидекстрозу, рафтилозу, рафтилин, фруктоолигосахариды (NutraFlora); Палатиноз олигосахарид; гидролизат гуаровой камеди (Sun Fiber) или трудноперевариваемый декстрин (Fibersol). Тем не менее, другие низкокалорийные объемообразующие агенты могут быть использованы. Кроме того, энергетическая ценность жевательной резинки может быть уменьшена путем увеличения относительного уровня гуммиосновы при одновременном снижении уровня калорийных подсластителей в продукте. Это может быть сделано с или без сопровождающего снижения поштучного веса.

[0079] Разнообразные ароматизаторы могут быть использованы. Ароматизатор может быть использован в количестве от примерно 0,1 до примерно 15 массовых процентов жевательной резинки, а предпочтительно, от около 0,2 до около 5%. Ароматизаторы могут содержать эфирные масла, синтетические ароматизаторы или их смеси, включая, но не ограничиваясь ими, масла, полученные из растений и фруктов, такие как цитрусовые масла, фруктовые эссенции, масло перечной мяты, масло кудрявой мяты, другие мятные масла, гвоздичное масло, масло грушанки, масло аниса и тому подобное. Синтетические ароматизаторы и компоненты также могут быть использованы. Природные и синтетические ароматизаторы могут быть объединены в любом сенсориально приемлемом виде. Чувственные компоненты, которые придают ощущаемое покалывание или тепловой отклик при жевании, например, эффект охлаждения или нагревания, также могут быть включены. Такие компоненты включают циклические и ациклические карбоксамиды, производные ментола, капсаицин и другие. Подкислители могут быть включены, чтобы придать терпкость.

[0080] В дополнение к типичным компонентами жевательной резинки, жевательные резинки по настоящему изобретению могут включать в себя активные вещества, такие как активные вещества для здоровья зубов, такие как минералы, пищевые добавки, такие как витамины, укрепляющие здоровье активные вещества, такие как антиоксиданты, например, ресвератрол, стимуляторы, такие как кофеин, лекарственных соединений и другие подобные добавки. Эти активные вещества могут вводиться в чистом виде в массу жевательной резинки или инкапсулироваться с использованием известных средств, чтобы продлить высвобождение и/или предотвратить деградацию. Активные вещества могут быть добавлены к покрытиям, накрученным соединениям и жидкой или порошкообразной начинке, где такие присутствуют.

[0081] Может быть желательным добавление компонентов в композицию резинки или гуммиоснову, которые повышают экологическую деградацию пережеванной жвачки после того, как ее пожевали и выбросили. Например, фермент, способный атаковать один или более полимерных компонентов (например, один или более из полимерных блоков в мульти-блок-сополимере), может быть добавлен в формулу жевательной резинки. В случае полиэфира, фермент эстераза может быть добавлен, чтобы ускорить разложение полимера. Кроме того, протеиназы, такие как протеиназа К, проназа и бромелайн могут быть использованы, для деградации поли(молочной кислоты), и кутиназы могут быть использованы для деградации поли-(6-метил-ε-капролактона). Такие ферменты могут быть получены от Valley Research, Novozymes, и других поставщиков. По желанию, фермент или другой агент деградации могут быть инкапсулированы с помощью распылительной сушки, инкапсулированием в псевдосжиженном слое или другими средствами для задержки высвобождения и предотвращения преждевременного ухудшения качества жвачки. Также возможна иммобилизация фермента в жвачку или гуммиоснову путем прививки его на полимер или наполнитель в резинке или гуммиоснове, чтобы обеспечить отсроченное деградирующее действие, которое может быть необходимо в достаточной мере для контроля деградации мульти-блок-сополимера. Как правило, иммобилизация или прививка осуществляются с помощью глутарового альдегида, окисленного декстрана или другого сшивающего агента с активностью по отношению к химическим функциональным группам, как на ферменте, так и на субстрате, представляющих интерес. Агент деградации (как свободный, так и инкапсулированный или иммобилизованный) может быть использован в композиции, содержащей мульти-блок-сополимеры и мульти-блок эластомерные системы, а также многокомпонентные системы, описанные ранее для дальнейшего уменьшения проблем, связанных с неправильно выбрасываемыми пережеванными жвачными резинками.

[0082] Настоящее изобретение может быть использовано с различными процессами для изготовления жевательной резинки, включая процессы непрерывного перемешивания, периодического перемешивания, и таблетирования резинки.

[0083] Жевательные гуммиосновы по настоящему изобретению могут быть легко получены путем комбинирования мульти-блок-сополимера с соответствующим пластификатором, как описано ранее. Если требуются дополнительные ингредиенты, такие как пластификаторы, пластичные полимеры, эмульгаторы, наполнители, красители и антиоксиданты, то они могут быть добавлены путем обычных процессов непрерывного или периодического перемешивания. Температура процесса, как правило, составляет приблизительно от 60°C до примерно 130°C в случае периодического процесса. Если требуется объединить пластифицированный мульти-блок-сополимер с обычными эластомерами, предпочтительно, чтобы обычные эластомеры были приготовлены в виде обычных гуммиоснов перед объединением с мульти-блок-сополимером гуммиосновы. Для получения обычной гуммосновы, эластомеры сначала измельчают или измельчают вместе с наполнителем. Затем измельченный эластомер переносят в смеситель периодического действия для составления смеси. По существу, любой стандартный промышленно используемый смеситель, известный в данной области (например, в лопастной смеситель Sigma) может быть использован для этой цели. Первый этап процесса перемешивания называется составлением смеси. Составление смеси включает в себя объединение измельченного эластомера с наполнителем и пластификатором эластомера (растворителем эластомера). Эта стадия составления смеси обычно требует длительного времени перемешивания (от 30 до 70 минут) для получения гомогенной смеси. После составления смеси, дополнительный наполнитель и пластификатор эластомера с последующим добавлением ПВА и, наконец, смягчителя при перемешивании до однородного состояния после каждого добавленного ингредиента. Неосновные ингредиенты, такие как антиоксиданты и красители могут быть добавлены в любое время процесса. Обычная основа, затем смешивается с основой мульти-блок-сополимера в нужном соотношении. Если мульти-блок-сополимер используют отдельно или в комбинации с обычными эластомерами, конечную основу затем экструдируют или отливают в любую желаемую форму (например, гранулы, листы или пластины) и дают остыть и затвердеть.

[0084] Кроме того, непрерывные процессы с использованием смешивающих экструдеров, которые в целом известны в данной области, могут быть использованы для получения гуммиосновы. При типичном непрерывном процессе смешивания, исходные ингредиенты (включая измельченный эластомер, если он используется) непрерывно дозируют во входные отверстия экструдера на различных точках вдоль всей длины экструдера, направляя на соответствующий непрерывный процесс. После того, как исходные ингредиенты перемешены до гомогенности и достаточно компаундированы, баланс основных ингредиентов дозируются во входные отверстия или вводят в различных точках по длине экструдера. Как правило, любой остаток эластомерного компонента или другого компонента, добавляют после начальной стадии составление смеси (компаундирования). Затем композицию дополнительно обрабатывают с получением гомогенной массы перед выгрузкой из выпускного отверстия экструдера. Как правило, время прохождения через экструдер будет существенно меньше часа. Если гуммиоснову получали из мульти-блок-сополимера без обычных эластомеров, то можно уменьшить необходимую длину экструдера для получения гомогенной гуммиосновы с соответствующим уменьшением времени транзита. Кроме того, мульти-блок-сополимеры, не должны быть предварительно измельчены перед добавлением в экструдер. Необходимо только гарантировать, чтобы мульти-блок-сополимер был достаточно сыпучим, что позволит контролировать, дозированную подачу во впускное отверстие экструдера.

[0085] Примерные способы экструзии, которые необязательно могут быть использованы в сочетании с настоящим изобретением, включают следующие, полное содержание каждого из которых включено здесь в виде ссылки: (i) патент США №6,238,710, где заявлен способ непрерывного производства гуммиосновы, который влечет за составление смеси всех ингредиентов в одном экструдере; (ii) патент США. №6086925 раскрывает производство гуммиосновы, путем добавления твердого эластомера, наполнителя и смазывающего вещества в смеситель непрерывного действия, (iii); патент США. №5419919 раскрывает процесс непрерывного производства гуммиосновы с использованием смесителя с лопастной мешалкой, с селективной подачей различных ингредиентов в различных местах смесителя; и (iv) еще один патент США. №5397580 раскрывает непрерывное производство гуммиосновы, в котором два непрерывных смесителя расположены последовательно и смесь из первого смесителя непрерывного действия непрерывно поступает во второй экструдер.

[0086] Жевательная резинка, как правило, изготавливается путем последовательного введения различных ингредиентов жевательной резинки в коммерчески доступные смесители известные в данной области. После того как ингредиенты были тщательно перемешаны, массу жевательной резинки выгружают из смесителя и придают ей требуемую форму, например, путем прокатки в листы, разрезая ее на брусочки, таблетки или гранулы или путем экструзии и резки на куски.

[0087] Как правило, ингредиенты смешивают при предварительном размягчении или плавлении гуммиосновы и добавлении ее в работающий смеситель. Гуммиоснова может альтернативно быть смягчена или расплавлена прямо в смесителе. Красители и эмульгаторы могут быть добавлены в это же время.

[0088] Смягчители жевательной резинки, такие как глицерин могут быть добавлены следующими вместе с частями объемообразующей порции. Далее части объемобразующей порции могут быть затем добавлены в смеситель. Ароматизаторы обычно добавляют с последней частью объемообразующей порции. Весь процесс смешивания обычно занимает от пяти до пятнадцати минут, хотя иногда требуются и большее время перемешивания.

[0089] В еще одном альтернативном варианте, возможно получение гуммиосновы и жевательной резинки в одном высокоэффективном экструдере, как описано в патенте США №5543160. Жевательные резинки по настоящему изобретению могут быть получены путем непрерывного процесса, включающего стадии: а) добавления ингредиентов гуммиосновы в высокоэффективный смеситель непрерывного действия; б) смешивание ингредиентов с получением гомогенной гуммиосновы; в) добавление, по меньшей мере, одного подсластителя и, по крайней мере, одного ароматизатора в смеситель непрерывного действия, и смешивание подсластителя и ароматизатора с остальными ингредиентами с образованием продукта жевательной резинки; и г) выгрузка перемешанной массы жевательной резинки из одного высокоэффективного смесителя непрерывного действия. В настоящем изобретении, может быть необходимо сначала смешать мульти-блок-сополимер с подходящим пластификатором перед введением дополнительной гуммиосновы или ингредиентов жевательной резинки. Эти процессы смешивание и сжатия могут произойти внутри высокоэффективного экструдера или могут быть выполнены вне перед добавлением пластифицированного мульти-блок-сополимера в экструдер.

[0090] Конечно, возможны множество вариаций процессов смешивания гуммиоснов и жевательных резинок.

[0091] После перемешивания может быть сформирована масса жевательной резинки, например, путем прокатки или экструзии в желаемую форму, такую как палочки, таблетки, куски или гранулы. Продукт может быть также заполнен (например, с помощью жидкого сиропа или порошка) и/или покрыт, например, твердым сахаром или полиольным покрытием с использованием известных методов.

[0092] После формирования и необязательно заполнения и/или покрытия, продукт, как правило, будет упакован в соответствующие упаковочные материалы. Целью упаковки является сохранить продукт чистым, защитить его от элементов окружающей среды, таких как кислород, влага и свет и облегчить брендинг и розничные продажи продукта.

ПРИМЕРЫ

[0093] Следующие примеры по изобретению и сравнительные составы приведены для иллюстрации, но не для ограничения изобретения, которое определяется прилагаемой формулой изобретения. Количества указаны в весовых процентах.

Примеры 1-7:

[0094] Поли(D,L-лактид)/поли(этилен оксид) мульти-блок-сополимеры содержащие уретан-связывающие звенья получают путем двухстадийной реакционной последовательности. Сначала, происходит полимеризация с раскрытием цикла d,l-лактида с поли(этиленгликолем), катализируемая Sn(II)бис(2-этилгексаноатом) с образованием PLA-PEO-PLA три-блок сополимеров. За этим следует связывание гидроксильных концевых групп три-блок предшественника полимера с гексаметилен диизоцианатом.

Схема 1

PLA PEO PLA

[0095] Мульти-блок-сополимер по Примеру 7 получают следующим образом. Остальные примеры 1-6 получают аналогичным образом.

[0096] Образец (полиэтилен гликоля) (PEG, Mn=2,000) (9.523 г, 4.76 ммоль) сушат под вакуумом и перемешивают с помощью магнитной мешалки в течение 4 часов при 110°C, используя 500 миллилитровую круглодонную колбу с боковым отводом. Трехкратное вакуумирование и продувание газообразным N2 впоследствии применяют.

[0097] Смесь D,L-лактида (16.177 г, 0.1 12 моль) и хлорбензола, 165 мл, сушат над 4Å молекулярными ситами при 62°C в течение 12 часов, используя 500 миллилитровую круглодонную колбу с боковым отводом, оснащенную магнитной мешалкой. Колбу затем подсоединяют к вакуумной линии, и выполняют трехкратные циклы вакуумирование/заполнение N2.

[0098] Раствор D,L-лактида (16.177 г, 0.1 12 моль) в хлорбензоле переносят с помощью каннюли в атмосфере N2 в первую колбу, содержащую PEG. После чего, колбу нагревают при 110°C.Sn(oct)2 (0.04547 г, 0.113 ммоль) добавляют в раствор. Спустя четыре часа нагревания и перемешивания при 110°C, температуру понижают до 80°C, и гексаметилен диизоцианат (HDI) (0.9609 г, 5.71 ммоль) медленно добавляют через крышку с септой. Спустя приблизительно один час нагревания, наблюдаемый раствор становится очень вязким и мутным. Спустя 4 часа общего времени реакции, диэтилен гликоль (0.2838 г, 2.67 ммоль) добавляют при 80°C, и нагревание продолжают в течение 2 часов. После того, как реакционную смесь охлаждают до комнатной температуры, полимерный продукт осаждают с помощью метанола. Сначала, вязкий полимерный раствор выливают в стакан, содержащий приблизительно 1000 мл метанола и магнитную мешалку. Смесь перемешивают в течение 30 минут. Затем, жидкую фазу декантируют и заменяют дополнительными 1000 мл метанола. Смесь перемешивают в течение 30 минут, и жидкую фазу декантируют. Добавление метанола, перемешивание и декантирование повторяют.

[0099] Полимерный продукт собирают и сушат под вакуумом в течение 24 часов при 40°C. Выход сырого продукта: 19 г. (71%).

Дополнительная обработка и определение параметров

[00100] После сушки полимер растворяют в 500 мл дихлорметана и затем осадок снова растворяют в метаноле. Жидкую фазу декантируют и полимер собирают. Продукт сушат под вакуумом при 40°C в течение 24 часов. Конечный выход продукта: 16 г. Величина молекулярной массы составляет Mn=17,200, Mw=47,100 (GPC, растворитель=ТГФ), Температура стеклования Tg=-12°C (DSC). Данные характеристики относятся ко всем примерам.