Тампонажный раствор - RU2601878C1

Код документа: RU2601878C1

Описание

Изобретение относится к нефтегазовой промышленности, в частности к области ремонта и ликвидации скважин в условиях соленосных отложений с присутствием сероводорода, а именно к сероводородостойким тампонажным растворам, используемым для крепления обсадных колонн, установки отсекающих мостов и создании флюидоупорных изоляционных покрышек в интервалах, вскрывших пласты с аномально высоким пластовым давлением (АВПД) и наличием до 20-25% агрессивных компонентов сероводорода и углекислого газа.

Известен тампонажный материал для установки мостов в скважине, пробуренной на инвертно-эмульсионном буровом растворе (варианты) по патенту RU №2525408, содержащий, по первому варианту, масс.ч.: портландцемент тампонажный - 95,0-97,0, расширяющую добавку - гидросульфоалюминат кальция - 3,0-5,0, понизитель фильтрации - 0,1-0,5, НПАВ - 0,1-3,0, пластификатор - 0,01-0,5, пеногаситель - 0,2-0,4, хлорид кальция - 0,01-6,0, вода - 0,4-0,52, а по второму варианту дополнительно содержит ПАВ4 или ПАВ6 - 0,05-1,0, при этом массовое соотношение НПАВ и ПАВ4 или ПАВ6 составляет 65:35 соответственно.

Данный тампонажный материал имеет следующие недостатки:

- не имеет коррозионной стойкости в среде сероводорода;

- обладает невысокой эффективностью в проведении изоляционных и ремонтных работ из-за слабой текучести и фильтруемости в пустоты, каналы, трещины.

Известен тампонажный состав для установки зарезных опорных мостов по патенту RU №2434923, содержащий, масс.%: портландцемент - 65,3-70,4, микродур - 0,72-7,6, поликарбоксилат Melflux F - 0,02-0,23, полицем ДФ - 0,07-0,15, полиоксихлорид алюминия - 0,06-0,53 и хлорид кальция - 0,24-2,12 при их массовом соотношении 1:4, вода техническая - 24,1-28,5.

Данный тампонажный состав, в основе вяжущего вещества которого портландцемент и микродур с добавками пластификатора и пеногасителя, регулируемые хлоридными минеральными солями, имеет следующие недостатки:

- низкая флюидопроникающая способность при установке изоляционных экранов при ремонте поврежденных обсадных колонн или ликвидации стволов скважин вследствие высоких значений размеров частиц портландцемента, которые в 6-10 раз более частиц микродура, имеющего размеры частиц 2-6 мкм;

- ограниченно может быть применен в скважинах с повышенными и высокими температурами.

Наиболее близким к предлагаемому решению является тампонажный раствор по патенту RU №2537679, содержащий, масс.%: микродур - 14,54-37,32, хлористый кальций - 2,93-4,01, нитрилтриметиленфосфоновую кислоту (НТФ) - 0,13-0,18, воду - 36,42-49,65, карбонат калия - 11,04-15,05, хлористый барий - 5,52-7,52, рассол хлористого магния - бишофит - 6,37-8,69, суперпластификатор С-3 - 0,27-0,36.

Данный тампонажный раствор имеет следующие недостатки:

- ограничен для изоляции перемежающихся нефтяных и водоносных пропластков, требующих в последующем их солянокислотных обработок;

- слабый контакт с песчано-глинистыми породами.

Задачей предлагаемого изобретения является расширение технологических возможностей тампонажного раствора и области его применения путем повышения флюидоупорности и долговечности тампонажного камня при контакте с водой, нефтью, углекислым газом в условиях проявлений сероводорода.

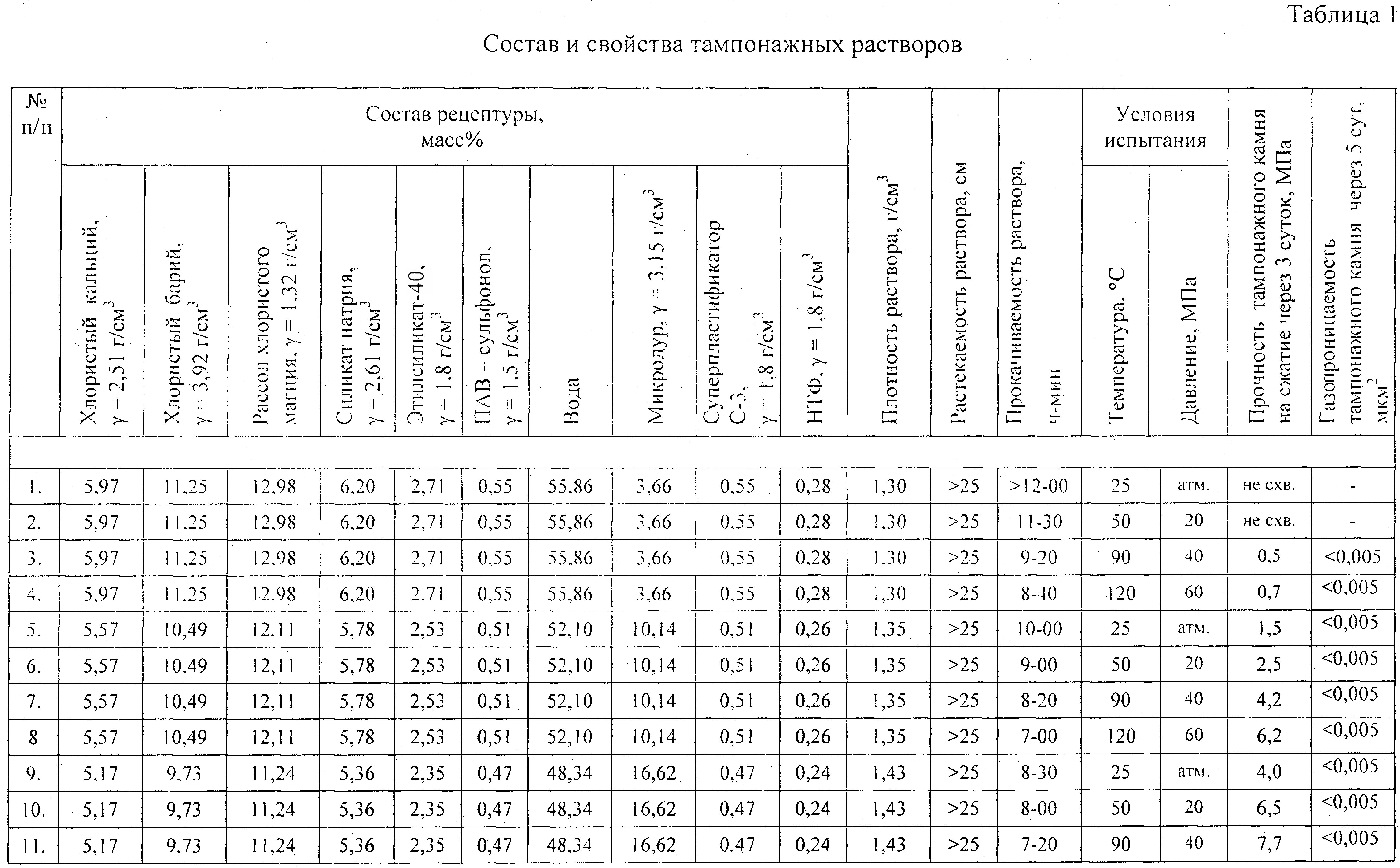

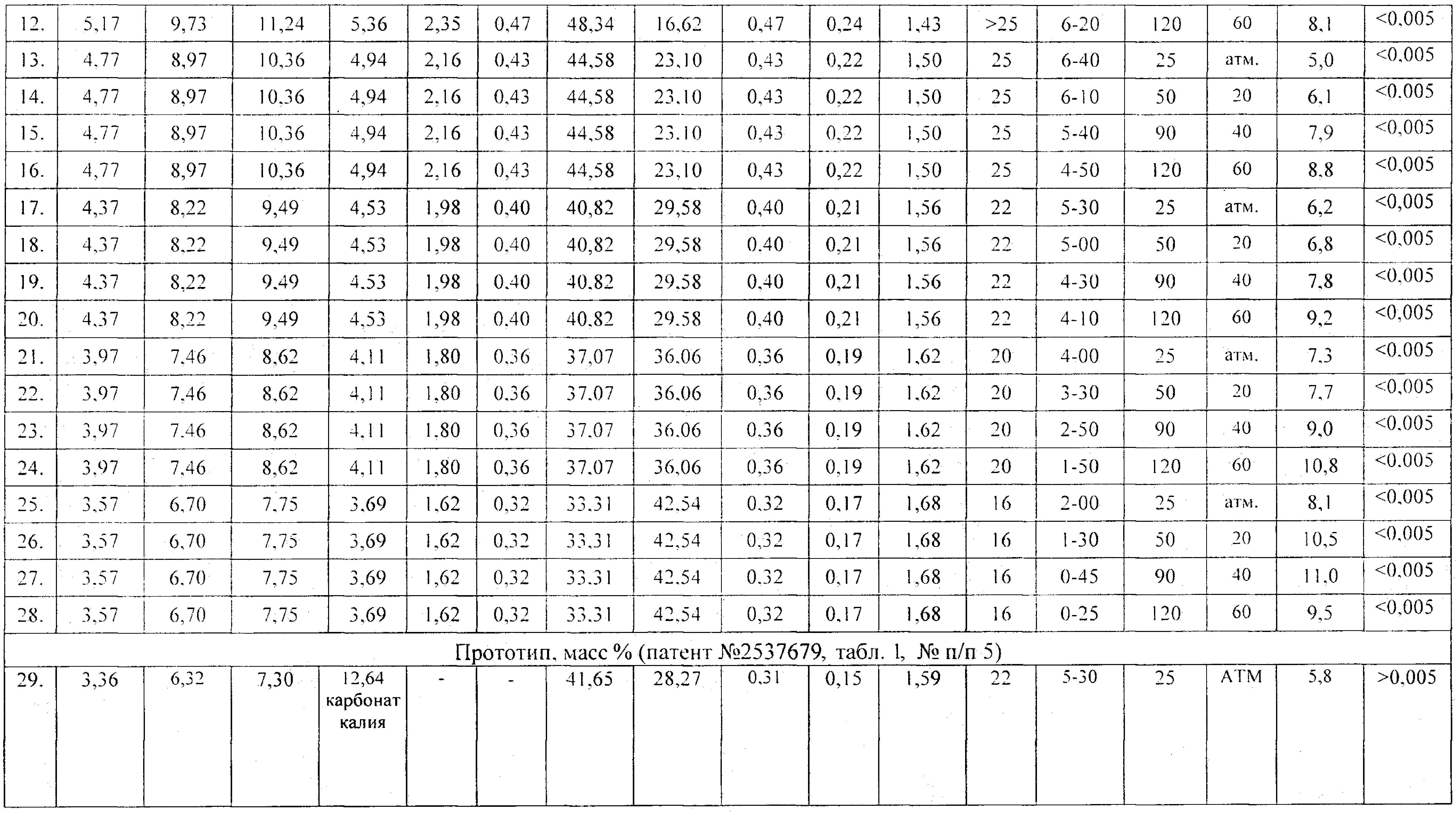

Задача решается за счет того, что тампонажный раствор включает хлористый кальций, хлористый барий, рассол хлористого магния, воду, микродур, суперпластификатор С-3, нитрилтриметиленфосфоновую кислоту (НТФ), силикат натрия, этилсиликат-40, поверхностно-активное вещество (ПАВ)-сульфанол при следующем соотношении компонентов, масс.%.:

Сущность предлагаемого изобретения заключается в том, что в тампонажном растворе используют хлористый кальций, хлористый барий, рассол хлористого магния, воду, микродур, суперпластификатор С-3, НТФ, силикат натрия, этилсиликат-40, ПАВ-сульфанол, что позволяет придать тампонажному камню водо-, соле-, нефте-, углекислые газо- и сероводородостойкие свойства и получить седиментационно-устойчивую систему высокой плотности, близкую плотности окружающих солевых пород, с дальнейшим формированием солесероводородостойкого камня с неизменяемым объемом в течение длительного времени. Это позволит надежно цементировать обсадные колонны и устанавливать отсекающие мосты, флюидонепроницаемые покрышки и экраны в скважинах с проявлениями сероводорода, рапы.

Тампонажный раствор в качестве регулятора технологических свойств (уменьшение вязкости раствора) содержит суперпластификатор С-3 в количестве 0,51-0,36 масс.%. Добавка суперпластификатора С-3 в смесь менее 0,36 снижает прокачиваемость смеси, а увеличение добавки более 0,51 приводит к расслоению.

Тампонажный раствор в качестве регулятора технологических свойств (уменьшение загустевания раствора) содержит НТФ в количестве 0,26-0,19 масс.%. Добавка НТФ в смесь менее 0,19 приводит к преждевременному загустеванию раствора, а увеличение добавки более 0,26 - к длительному незагустеванию раствора, что в пластовых условиях может привести к размыву смеси.

Тампонажный раствор в качестве утяжелителя содержит хлористый барий в количестве 10,49-7,46 масс.%. Добавка хлористого бария позволяет поднять плотность смеси до 1,7 г/см3. Добавка утяжелителя в смесь менее 7,46 снижает плотность, а увеличение добавки более 10,49 загущает тампонажный раствор.

Тампонажный раствор содержит хлористый кальций в количестве 5,57-3,97 масс.%. Добавка хлористого кальция в смесь позволяет образовывать сероводородостойкий тампонажный камень. Добавка хлористого кальция в смесь менее 3,97 снижает образование силиката кальция, а увеличение добавки более 5,57 сокращает сроки загустевания тампонажного раствора.

Тампонажный раствор содержит рассол хлористого магния в количестве 12,11-8,62 масс.%. Добавка рассола хлористого магния в смесь позволяет образовывать сероводородостойкий тампонажный камень. Добавка хлористого магния в смесь менее 8,62 снижает образование силиката магния, а увеличение добавки более 12,11 сокращает срок загустевания тампонажного раствора.

Тампонажный раствор содержит силикат натрия в количестве 5,78-4,11 масс.%. Добавка силиката натрия в смесь менее 4,11 снижает прочность камня, а увеличение добавки более 5,78 приводит к образованию трещин в камне.

Тампонажный раствор в качестве дополнительного органического силикатного вяжущего содержит этилсиликат-40 в количестве 2,53-1,8 масс.%. Добавка этилсиликата-40 в смесь менее 1,8 снижает сцепеление смеси с породой, а увеличение добавки более 2,53 затрудняет прокачиваемость раствора.

Тампонажный раствор повышенной плотности в качестве связующего компонента содержит ПАВ - сульфанол в количестве 0,51-0,36 масс.%. Добавка ПАВ - сульфанол в смесь менее 0,36 ведет к расслоению смеси, а увеличение добавки более 0,51 приводит к возможному вспениванию и затруднению прокачивания раствора насосами.

Тампонажный раствор в качестве структурообразователя содержит тонкодисперсное вяжущее «Микродур» 10,14-36,06 масс.% Добавка «Микродур» в смесь менее 10,14 не позволяет получить прочного тампонажного камня, а увеличение добавки более 36,06 снижает прокачиваемость раствора.

Вяжущее «Микродур» производится посредством воздушной сепарации пыли, образующейся при помоле цементного клинкера, технология его изготовления разработана и освоена специалистами фирмы «INTRA - BAVGmbH» совместно со специалистами концерна «Dyckerhoff». Диаметр зерен «Микродур» в 6-10 раз меньше частиц портландцемента. Благодаря малому размеру частиц (диаметр зерен ≤2-6 мкм), высокой удельной поверхности (20000-25000 см2/г) и технологично подобранному гранулометрическому составу растворы «Микродур» обладают текучестью, сравнимой с текучестью воды, даже при минимальном количестве жидкости затворения, что позволяет суспензии «Микродур» глубоко проникать в низкопроницаемую горную породу. Использование тонкодисперсного вяжущего «Микродур» позволяет в большем объеме связать воду затворения, уплотнить структуру камня и обеспечить его повышенную флюидоупорность и долговечность. Это обусловлено тем, что тонкодисперсное вяжущее способно связывать воду во много раз больше, так как водотвердое отношение может достигать 3,0-5,0 при удельной поверхности 20000-25000 см2/г против 0,3-0,5 обычных тампонажных цементов, имеющих удельную поверхность 2500-3500 см2/г.

В промысловых условиях тампонажный силикатный раствор готовят следующим способом. В осреднительную машину типа АСМ-25 или УСО-20 набирают необходимое количество рассола хлористого магния, воды, в которой растворяют расчетное количество суперпластификатора С-3 и замедлителя НТФ. После чего при постоянном перемешивании в данную осреднительную емкость добавляют хлористый кальций, хлористый барий, силикат натрия, ПАВ - сульфанол, этилсиликат-40, а затем с помощью цементовозов или смесительных машин добавляют вяжущее «Микродур» до необходимой плотности тампонажного раствора. Затем раствор закачивают в скважину.

Определение основных свойств раствора и получаемого тампонажного камня проводят в лаборатории в соответствии с ГОСТ 1581-96. «Цементы тампонажные» и ГОСТ 26798.1-96. «Методы испытаний».

Плотность, растекаемость, водоотделение раствора определяют при 25°C и атмосферном давлении. Для условий АВПД загустевание раствора определяют при 90°C и давлении 40 МПа.

Растекаемость раствора определяют по конусу АзНИИ, плотность раствора - пикнометром, водоотделение в мерном цилиндре, время загустевания на консистометрах ZM-1002 и КЦ-3. Прочность тампонажного камня на сжатие на испытательном стенде CHANDLER (модель 4207D), газопроницаемость его - на приборе GFS-830-SS - CHANDLER.

При проведении лабораторных исследований были использованы:

- водопроводная вода;

- высоководопотребное тонкомолотое вяжущее «Микродур»;

- суперпластификатор С-3 (ТУ 5745-001-97474489-2007);

- нитрилотриметиленфосфоновая кислота - НТФ;

- хлористый кальций;

- хлористый барий;

- рассол хлористого магния;

- силикат натрия;

- ПАВ - сульфанол;

- этилсиликат-40 (ТУ 2435-427-05763411-2004).

Пример

Для приготовления тампонажного раствора (состав 21, табл. 1) в рассол хлористого магния 8,62 масс.% плотностью 1,32 г/см3, последовательно перемешивая, добавляют 37,07 масс.% воды, 0,19 масс.% НТФ, 0,36 масс.% суперпластификатора С-3, 3,97 масс.% хлористого кальция, 7,46 масс.% хлористого бария, 4,11 масс.% силиката натрия, 1,80 масс.% этилсиликата-40, 0,36 масс.% ПАВ - сульфанол, 36,06 масс.% вяжущего «Микродур». Состав перемешивают 3 мин, после чего определяют плотность, растекаемость, прокачиваемость при температуре 25°C и атмосферном давлении.

При повторном приготовлении заливают формы для получения образцов тампонажного камня при испытании его на прочность через 72 часа твердения, при испытании на газопроницаемость - через 5 суток твердения.

Тампонажный раствор предлагаемого состава с содержанием указанных компонентов в заявляемых пределах обладает повышенной плотностью (1,62 г/см3), нормативным значением растекаемости (200 мм) (см. состав 21, таблица 1), временем прокачиваемости 4 часа, прочностью на сжатие 7,3 МПа через 3 суток твердения при температуре 25°C и газопроницаемостью менее 0,005 мкм2.

Применение предлагаемого тампонажного раствора позволит:

- расширить технологические возможности тампонажного раствора и область его применения за счет повышенной плотности, обеспечивающей необходимое давление, аналогичное горному, и растекаемости раствора, обеспечивающей повышенную подвижность раствора в начальный период;

- повысить эффективность и надежность проводимых изоляционных и ремонтных работ за счет повышенной флюидоупорности, водо-, соле-, нефте-, углекислой газо- и сероводородостойкости и долговечности получаемого тампонажного камня.

Реферат

Изобретение относится к нефтегазовой промышленности, в частности к области в условиях соленосных отложений с присутствием сероводорода, а именно к сероводородостойким тампонажным растворам, используемым для крепления обсадных колонн, установки отсекающих мостов и создании флюидоупорных изоляционных покрышек. Технический результат - расширение технологических возможностей тампонажного раствора и области его применения путем повышения флюидоупорности и долговечности тампонажного камня при контакте с водой, нефтью, углекислым газом в условиях проявлений сероводорода. Тампонажный раствор включает хлористый кальций, хлористый барий, рассол хлористого магния, воду, микродур, суперпластификатор С-3, нитрилтриметиленфосфоновую кислоту (НТФ), силикат натрия, этилсиликат-40, поверхностно-активное вещество (ПАВ) - сульфанол, при следующем соотношении компонентов, масс.%.: хлористый кальций - 5,57-3,97, хлористый барий - 10,49-7,46, рассол хлористого магния (плотностью 1,32 г/см) - 12,11-8,62, вода - 52,10-37,07, микродур - 10,14-36,06, суперпластификатор С-3 - 0,51-0,36, НТФ - 0,26-0,19, силикат натрия - 5,78-4,11, этилсиликат-40 - 2,53-1,80, ПАВ - сульфанол - 0,51-0,36. 1 табл.

Комментарии