Жевательная резинка и способ ее изготовления - RU2625965C2

Код документа: RU2625965C2

Чертежи

Описание

Данная заявка на патент претендует на приоритет заявки США на патент №61/576,601, поданной 16 декабря 2011 г., которая включена в данную заявку посредством отсылки как если бы она была вновь подана.

Уровень техники

Данная заявка относится к жевательным резинкам с низкой плотностью и способам их изготовления. Более конкретно, данная заявка относится к аэрированной жевательной резинке и способам изготовления жевательной резинки путем введения жидкого диоксида углерода в сверхкритическом состоянии в смеситель при смешении компонентов жевательной резинки.

Последние разработки в области получения жевательных резинок показывают, что многие потребители ищут новые формы жевательных резинок. Такие потребители нуждаются в новых формах, текстурах и в новом вкусе (включая приятный несладкий вкус). Потребители также заинтересованы в дополнительных преимуществах жевательных резинок, таких как пониженное содержание калорий. Соответственно, для удовлетворения потребностей потребителей в уникальных жевательных резинках желательными являются новые способы изготовления жевательных резинок.

Обычные жевательные резинки включают не растворимую в воде часть (по существу, основу резинки) и растворимую в воде часть, которая состоит, в основном, из объемообразующего агента, такого как сахара и/или сахарные спирты, которые обычно составляют 60-75 вес. % от массы продукта. Объемообразующий агент не только придает сладость продукту, но также смягчает его исходную текстуру. Другие ингредиенты, включая ароматизатор, мягчители, красители, активные вещества, кислоты и т.п. также считаются частью растворимой в воде части.

Обычные жевательные резинки имеют плотность равную от 1.1 до 1.4 г/см3. Такие продукты с высокой плотностью обычно получают путем приготовления вначале основы жевательной резинки, которая может состоять из десяти или более различных ингредиентов. Приготовленную предварительно основу жевательной резинки затем смешивают с растворимыми в воде ингредиентами в отдельном смесителе. Затем смесь экструдируют, получают листы и формуют, получая полоски, таблетки, гранулы или сферы.

Более ранние усилия снизить плотность жевательных резинок позволили уменьшить плотность жевательных резинок до 0.5 г/см3 путем аэрирования композиции при применении вакуума или введения газа во время или после смешения компонентов резинки. Однако этот подход может привести к получению неудовлетворительного аэрированного продукта из-за образования остатка резинки маленького размера, то есть остатка после пережевывания резинки. Кроме того, стадия аэрирования/вакуумирования увеличивает сложность и стоимость получения жевательной резинки

Одним из преимуществ получения жевательной резинки с низкой плотностью (то есть аэрированной) является уменьшение содержания калорий в основе порции жевательной резинки. Однако потребитель может компенсировать вышеуказанный недостаток, касающийся размера остатка, путем использования нескольких жевательных резинок для получения остатка нужного размера (то есть остатка жевательной резинки, который по размеру сравним с остатком, получаемым из обычной жевательной резинки), что сводит на нет преимущество в выигрыше по калорийности. Другой распространенный подход к проблеме снижения содержания калорий состоит в простом уменьшении количества сахара или сахарного спирта (объемообразующего агента) в жевательной резинке или вообще исключении сахара. Однако это может быть непривлекательным для потребителей из-за уменьшения размера жевательной резинки и неприемлемой текстуры для жевания (обычно резинка становится чрезвычайно твердой). Другим преимуществом жевательных резинок с низкой плотностью (то есть аэрированных резинок) является снижение расходов на производство одной резинки, так как требуется меньшее количество ингредиентов. Однако и в этом случае потребитель может использовать дополнительные порции для получения желаемого размера остатка жевательной резинки, что увеличивает его стоимость и недовольство продуктом.

Следовательно, было бы полезно получить жевательную резинку с низкой плотностью, но с тем же количеством остатка жевательной резинки, как у обычных жевательных резинок.

Было бы также желательно разработать способ получения жевательной резинки с низкой плотностью Раскрытие изобретения

Данное изобретение предусматривает жевательные резинки с низкой плотностью и способы их изготовления. Более конкретно, данное изобретение относится к аэрированной жевательной резинке и к соответствующим способам изготовления аэрированной жевательной резинки путем введения жидкого диоксида углерода в сверхкритическом состоянии (SCF) в смесительный аппарат, такой, как, например, экструдер, во время смешения ингредиентов жевательной резинки. После выхода из устройства (например, экструдера) и быстрого охлаждения (например, экструдера) резинка вспенивается.

Согласно одному из вариантов данного изобретения аэрированные жевательное резинки содержат полимеры и менее 40% объемообразующих агентов и наполнителей, таких как сахара, сахарные спирты, пищевые волокна, порошки фруктов, порошок какао, шоколадные хлопья, порошок растворимого кофе, измельченные кофейные бобы, порошок сухого молока, порошок корицы, порошкообразные травы и специи, целлюлозу, карбонат кальция, аморфный диоксид кремния и тальк. Согласно одному из вариантов полимер является полимером пищевого назначения, гидрофильным полимером, и/или имеет температуру стеклования (Tg) выше 30°C. Согласно одному из вариантов полимер может быть поливинилацетатом (PVAc), сополимером винилацетата с виниллауратом (PVAVL) или их комбинацией. Согласно еще одному варианту полимер составляет, по меньшей мере, 50% по весу в расчете на массу ингредиентов жевательной резинки. Согласно еще одному варианту аэрированные жевательные резинки по изобретению могут содержать дополнительные ингредиенты, включая смазывающие вещества (такие как жир, масло или воск), вкусовые вещества (свободные или инкапсулированные), активные вещества, соли, кислоты, гидроколлоиды, белки или их комбинации.

Согласно одному из вариантов данного изобретения плотность аэрированной жевательной резинки равна менее 0,60 г/см3, менее 0.50 г/см3, менее 0.45 г/см3, менее 0.40 г/см3 или менее 0.35 г/см3. Согласно одному из вариантов настоящего изобретения жевательная резинка имеет плотность более 20 г/см3.

В соответствии с одним из вариантов жевательная резинка может иметь, по меньшей мере, частичное покрытие, такое как покрытие на основе сахара, сахарного спирта, воска, шоколада или их комбинаций, полученное дражированием. Такие покрытия могут быть нанесены, например, глазированием или разбрызгиванием, при этом состав для покрытия может быть в виде раствора или расплава. Или же слой покрытия может быть получен совместным экструдированием вместе с массой резинки с использованием головки экструдера. Однако в случае совместного экструдирования важно, чтобы материал для покрытия не ограничивал расширение центра жевательной резинки.

Способ получения жевательной резинки по изобретению включает введение ингредиентов жевательной резинки в устройство (такое как, например, экструдер), расплавление ингредиентов жевательной резинки, введение жидкого диоксида углерода в сверхкритическом состоянии в указанное устройство (например, экструдер), смешение жидкого диоксида углерода в сверхкритическом состоянии с расплавленными ингредиентами жевательной резинки, формование (например, экструдирование) смеси и охлаждение вспененной и сформованной массы. Согласно одному из вариантов данного изобретения порции вспененной и сформованной массы разрезают до охлаждения. Полученные изделия могут содержать покрытие на основе сахара, сахарного спирта, шоколада, воска или их комбинаций для получения оболочки.

Согласно одному из вариантов данного изобретения CO2 в сверхкритическом состоянии вводится в устройство при давлении равном, по меньшей мере, 7000 кПа (1000 ф/дюйм2), например, от 7000 до 42000 кПа. CO2 в сверхкритическом состоянии может вводиться со скоростью равной примерно 0.5-2 мл SCF CO2 на 50 г ингредиента. Краткое описание рисунков

На Фигуре 1 показана фотография аэрированных шариков жевательной резинки в соответствии с одним из вариантов данного изобретения.

На Фигуре 2 показана микрофотография порции аэрированной резинки, показанной на Фигуре 1, в соответствии с одним из вариантов данного изобретения.

На Фигуре 3 приведена схема процесса в соответствии с одним из вариантов данного изобретения.

На фигуре 4 схематически показана распылительная головка, применяемая в соответствии с данным изобретением.

На Фигуре 5 отражены данные по стабильности четырех образцов жевательной резинки в соответствии с одним из вариантов данного изобретения.

Описание изобретения

Данное изобретение предусматривает жевательные резинки с низкой плотностью и способы их изготовления. В частности, в соответствии с одним из вариантов данного изобретения жевательная резинка с низкой плотностью представляет собой аэрированную жевательную резинку. Аэрированные жевательные резинки согласно данному изобретению могут содержать только один полимер, который вспенивается за счет введения жидкого диоксида углерода в сверхкритическом состоянии (SCF). Но обычно композиция может включать, по меньшей мере, некоторые из следующих ингредиентов: ароматизирующих веществ, объемообразующих агентов, наполнителей, высокоинтенсивных подсластителей, солей, кислот, активных агентов, гидроколлоидов, белков, смазывающих веществ и красящих веществ. На Фигуре 1 показаны аэрированные сферы жевательной резинки в соответствии с одним из вариантов данного изобретения Жевательные резинки согласно данному изобретению обычно имеют плотность в пределах от 0.20 до 0.60 г/см3. Используемый в данной заявке термин "плотность" относится к плотности оболочки резинки. Плотность оболочки представляет собой массу резинки, деленную на величину внешнего размера (а именно, величину самого большого пространственного объема) измеренного образца жевательной резинки. Удельная плотность образца жевательной резинки представляет собой массу такого образца жевательной резинки, деленную на величину внешнего объема минус величину внутреннего объема любых воздушных ячеек или пустот. Если внутренние воздушные ячейки или пустоты отсутствуют, плотность оболочки жевательной резинки согласно данному изобретению буде находиться в пределах от 0.25 до 0.45 г/см3.

Способ измерения плотности оболочки жевательной резинки согласно данному изобретению можно осуществить путем помещения взвешенного количества продукта в большой градуированный цилиндр и затем помещения туда известного объема мелкодисперсного песка таким образом, чтобы он покрыл весь продукт. Затем аккуратно потряхивают этот цилиндр до получения стабильной величины объема и вычитают известный объем добавленного песка, получая довольно точную величину объема взвешенного продукта, и рассчитывают плотность оболочки. Для целей данного изобретения используемые величины плотности рассчитываются именно этим методом. Следует также отметить, что величины плотности относятся только к плотности оболочки жевательной резинки без учета любого покрытия, которое необязательно наносится (если не указано иное).

Другой приблизительный метод расчета плотности оболочки жевательных резинок согласно данному изобретению состоит в измерении плотности упакованных сфер резинки, затем полученная величина умножается на 1.35. Эта величина плотности может быть измерена путем заполнения большого химического стакана или градуированного цилиндра сферическими гранулами до градуированного объема и взвешивания продукта. Путем деления веса цилиндра на объем градуирования цилиндра получают "кажущуюся плотность" (насыпного продукта). Согласно гипотезе Кеплера (подтвержденной путем полного перебора вариантов Хальсом в 1998 г) плотно упакованные сферы занимают 74% кажущегося объема. Таким образом, плотность оболочки сферической жевательной резинки может быть рассчитана путем определения "кажущейся плотности" большого количества сфер жевательной резинки и умножения величины "кажущейся плотности" на 1/0.74=1.35, полученная величина и будет величиной плотности оболочки.

Для целей данного изобретения количества ингредиентов, применяемые для изготовления жевательной резинки, основаны на весе твердых и жидких ингредиентов, смешанных для получения резинки и не включают вес диоксида углерода.

Диоксид углерода смешивается с ингредиентами резинки, пока он находится в жидком состоянии, но он покидает жевательную резинку путем испарения, когда резинка выходит из устройства, вспенивается и охлаждается. Указанные количества используемых ингредиентов не включают также вес ингредиентов любого покрытия, нанесенного на поверхность жевательной резинки после смешения.

Как указывалось ранее, жевательные резинки согласно изобретению содержат полимер. В соответствии с альтернативными вариантами могут быть также добавлены дополнительные ингредиенты. Эти ингредиенты могут быть в твердой или жидкой форме. Кроме того, дополнительные ингредиенты могут быть использованы для получения покрытия, как будет описано ниже.

Следует иметь в виду, что для целей данного изобретения термин "полимер" относится к тому типу термопластичных полимеров, который используется обычно в жевательных резинках, этот термин не включает углеводов, таких как крахмал или целлюлоза, которые в соответствии с данным изобретением классифицируются как объемообразующие агенты или наполнители. Этот термин не включает также воски или другие низкомолекулярные олигомеры, которые могут быть использованы в качестве добавок в жевательной резинке. Согласно данному изобретению предпочтительно применять для получения жевательных резинок гидрофильные полимеры пищевого назначения, которые имеют Tg (температуру стеклования) более примерно 30°C. Полимеры, имеющие Tg выше 30°C, согласно данному изобретению являются предпочтительными, так как они наиболее вероятно сохраняют свою вспененную структуру после изготовления жевательной резинки. Предпочтительно также, чтобы полимер был гидрофильным, так как такой полимер быстро абсорбирует слюну во время жевания для сохранения объема остатка и эластичности. Под гидрофильным полимером понимают такой полимер, который имеет параметр растворимости более 16, более 18, или, по меньшей мере, около 19 МПа1/2. Конечно, могут быть добавлены небольшие количества полимеров, имеющих более низкий параметр растворимости, если такие параметры растворимости не делают полимер неприемлемым.

Полимер или полимеры, которые применяют в соответствии с данным изобретением, могут составлять, по меньшей мере, 50% от веса жевательной резинки. Согласно одному из вариантов количество полимеров может быть равно, по меньшей мере, 60 вес. %, или, по меньшей мере, 70% от веса состава резинки. Согласно некоторым вариантам полимер может составлять весь состав жевательной резинки, то есть, его содержание по существу может равняться 100%, например, более 95% вес, более 98% вес или более 99% вес.

Одним из предпочтительных полимеров, используемых согласно данному изобретению, является поливинилацетат (PVAc). Поливинилацетат, применяемый в составе жевательных резинок согласно данному изобретению, предпочтительно имеет средний молекулярный вес (Mw), измеренный методом GPC (гель-проникающей хроматографии) менее 50000 Да, менее 40000 Да, менее 30000 Да или, наиболее предпочтительно, менее 15000 Да. PVAc должен иметь средний молекулярный вес (Mw) равный, по меньшей мере, 5000, по меньшей мере, 7500 или, предпочтительно, по меньшей мере, около 10000 Да. Может быть благоприятно добавление небольшого количества высокомолекулярного PVAc для регулирования текстуры продукта. PVAc, имеющий высокий молекулярный вес (Mw) около 45000-55000, может быть соединен с низкомолекулярным полимером PVAc с молекулярным весом около 10000-15000 в отношении полимер с низким Mw: полимер с высоким Mw более 10:1, 20:1, 40:1 или 100:1. Предпочтительным отношением полимер с низким Mw: полимер с высоким Mw является отношение примерно равное 50:1.

Поливинилацетат является довольно гидрофильным полимером, имеющим температуру стеклования (Tg) в пределах от 35 до 40°C. PVAc имеет параметр растворимости около 19 МПа1/2, в то время как большинство эластомеров, применяемых в составе жевательных резинок, имеют параметр растворимости около 16 МПа1/2. В процессе пережевывания резинки PVAc абсорбирует воду, что приводит к получению пластифицированного полимера. В начале жевания этот эффект состоит в размягчении полимера и появлении эластичности у жевательной резинки и остатка от жевания. В конце жевания чрезмерная абсорбция воды полимером вызывает потерю эластичности жевательной резинки (и особенно остатка резинки). К PVAc может быть добавлен второй полимер для снижения абсорбции воды во время жевания. Когда PVAc применяется как единственный полимер в составе жевательной резинки, предпочтительно, чтобы его соединяли с другим полимером, таким как сополимер винилацетата с виниллауратом (PVAVL). Хотя (PVAVL) может быть единственным полимером при получении жевательной резинки, его низкая способность к абсорбции воды ограничивает его способность к образованию эластичной жевательной резинки.

Будучи соединенным с PVAc, PVAVL вызывает повышение эластичности жевательной резинки и остатка жевательной резинки во время жевания за счет снижения абсорбции воды комбинацией полимеров жевательной резинки. PVAVL увеличивает гидрофобность PVAc, уменьшая его способность к абсорбции воды. Сополимер винилацетата с виниллауратом имеет два жирных участка: участок лаурата (который уменьшает абсорбцию воды) и участки винилацетата (которые притягиваются к PVAc).

Жирные ингредиенты также могут добавляться к PVAc для снижения абсорбции воды поливинилацетатом, однако, так как жир не смешивается с PVAc, он будет экстрагироваться из матрицы PVAc во время жевания резинки и поэтому он менее желателен для этих целей.

Важно, чтобы PVAVL был по химической природе совместимым с PVAc для того, чтобы предотвратить разделение двух материалов во время обработки. Совместимость двух полимеров может быть достигнута путем увеличения отношения винилацетата к виниллаурату в объединенной полимерной массе. Коммерчески доступный PVAVL, используемый в комбинации с PVAc, может быть приобретен в Wacker Chemical Corp. (а именно, Vinnapas LL8880). Такой PVAVL содержит около 11-13% виниллаурата и имеет средний молекулярный вес 120000-170000. Продукты Vinnapas B500/20VL и B500/40VL содержат 20% и 40% виниллаурата, соответственно и могут комбинироваться с низкомолекулярным PVAc при получении аэрированной жевательной резинки. Может быть необходимо регулировать отношение PVAc к PVAVL при соединении полимеров от различных производителей для того, чтобы достичь желаемой эластичности жевательной резинки и остатка резинки. Хотя PVAc или PVAVL могут быть единственными полимерами в составе жевательной резинки по изобретению, предпочтительно, чтобы отношение PVAc:PVAVL составляло от 40:1 до 5:1, более предпочтительно, от 20:1 до 10:1.

Хотя смеси PVAc/PVAVL являются предпочтительными полимерами, используемыми согласно настоящему изобретению, могут применяться другие полимеры и смеси полимеров. В общем, можно использовать любой полимер, который смешивается с PVAc и который образует гомогенную фазу с PVAc при смешении. Предпочтительно, чтобы этот полимер был довольно эластичным сам по себе для того, чтобы обеспечить достаточную эластичность жевательной резинке согласно данному изобретению. Можно также модифицировать PVAc путем прививки гидрофобных групп на полимер для получения полимера, который может быть пригоден сам по себе или в виде смеси с непривитым PVAc. В комбинации с PVAc и PVAc/PVAVL можно также применять низкомолекулярный полиэтилен.

Важно, чтобы полимеры, используемые для получения жевательных резинок, были полимерами пищевого назначения. Хотя требования, которые предъявляются к пищевым полимерам, различны в разных странах, полимеры пищевого назначения, используемые в качестве жевательных веществ (а именно, основы жевательной резинки), обычно должны удовлетворять одному или более следующим критериям. Они должны быть специально одобрены местными органами регулирования и контроля для этой цели. Их получают в соответствии с надлежащей производственной практикой "Good Manufacturing Practices" (GMPs), которая определяется местными регулирующими органами; такая практика обеспечивает адекватные степени чистоты и безопасности при производстве пищевых материалов. Материалы (включая реагенты, катализаторы, растворители и антиоксиданты), используемые для получения жевательных резинок, должны иметь пищевое назначение (где это возможно) или, по меньшей мере, отвечать минимальным требованиям, предъявляемым к качеству и чистоте.

Готовый продукт также должен отвечать минимальным требованиям, предъявляемым к качеству и количеству и природе любых имеющихся примесей, включая остаточные мономеры. Может потребоваться, чтобы история получения материала была соответствующим образом задокументирована для обеспечения соответствия стандартам. Сама установка может подвергаться инспекции государственными регулирующими органами. Опять-таки, не все из этих стандартов могут находиться в юрисдикции. Используемый в данной заявке термин "продукт пищевого назначения" (пищевой сорт) означает, что данные полимеры отвечает всем стандартам, предъявляемым к пищевым продуктам в той местности, где производится и/или продается ингредиент или продукт, содержащий этот ингредиент.

После вспенивания массы жевательной резинки во время осуществления способа согласно данному изобретению может потребоваться некоторая стабилизация полученной величины низкой плотности (то есть, аэрированной резинки) для предотвращения усадки и сокращения массы вспененной резинки во время ее охлаждения до комнатной температуры или после этого. Можно сравнить такую резинку с резиновой лентой, которая, если нет какого-либо средства (или обработки), которые удерживают растянутую резиновую ленту от возвращения в исходное состояние, она приобретает меньший размер после растяжения и из-за релаксации приобретает состояние с меньшей энергией. Одним из таких средств или видов обработки для ограничения такой тенденции к сокращению может быть добавление таких ингредиентов в состав ленты, которые изменят химическое состояние ленты или композиции, так что они вернутся в состояние с меньшей энергией после растяжения. Второе средство или второй способ обработки заключается в добавлении ингредиентов в состав ленты, которые будут растягиваться вместе с лентой, но не будут сокращаться после растяжения.

Третье средство или способ обработки состоит в добавлении ингредиентов в состав ленты, которые будут физически препятствовать сокращению резиновой ленты, когда она стремится сократиться и вернуться в исходное релаксированное состояние.

Первая группа стабилизирующих агентов, которые могут быть добавлены в состав жевательной резинки, может предотвращать сокращение аэрированной жевательной резинки за счет повышения Tg полимера(-ов) таким образом, что полимер иммобилизуется после охлаждения. В случае применения PVAc в качестве полимера при получении жевательной резинки вспенивание происходит при температуре около 40-60°C, немного выше Tg полимера. Однако комнатная температура (22-27°C) не является достаточно низкой для иммобилизации молекул полимера для предотвращения холодного течения, то есть, возвращения молекул в их нерастянутое состояние с меньшей энергией. Один путь достижения иммобилизации полимера состоит во введении стабилизирующего агента, который является подвижным при повышенной температуре, но неподвижен при более низких температурах. Например, материалы с ионными функциональными группами характеризуются слабым ионным притяжением при высокой температуре и сильным притяжением при более низких температурах, что затем снижает подвижность полимера и его стремление сокращаться после расширения. Разумеется, такой стабилизирующий агент должен быть молекулярно совместим с полимером.

Особенно эффективными стабилизирующими агентами для PVAc являются стабилизирующие агенты с сильными ионными группами (-OH-, , -COOH- и т.п.), такие как, но без ограничения, гуммиарабик и белки, такие как концентрированный белок молочной сыворотки, яичный белок и их комбинации. Как упоминалось выше, стабилизирующий агент работает только в том случае, если он молекулярно совместим с полимером. Стабилизирующий агент должен быть способен к смешению с PVAc в расплавленном состоянии. Концентрированный белок молочной сыворотки является предпочтительным стабилизирующим агентом при получении жевательных резинок, содержащих PVAc. Концентрированный белок молочной сыворотки совместим с PVAc и не нуждается в дополнительной обработке и в добавлении дополнительных ингредиентов перед соединением с PVAc при изготовлении жевательной резинки. В противоположность ему гуммиарабик является хорошим стабилизирующим агентом, но он нуждается в добавлении другого ингредиента, такого как глицерин или сорбит, для того, чтобы перевести гуммиарабик в такую форму, которая позволит ввести его вместе с PVAc во время изготовления жевательной резинки. Соединение таких ингредиентов, как глицерин или сорбит, с гуммиарабиком иногда называется "пластификацией" гуммиарабика. Из указанных двух "пластифицирующих" ингредиентов глицерин является более эффективным. Без этих пластификаторов гуммиарабик остается в виде несмешивающегося порошка при попытке смешения гуммиарабика с PVAc, что делает гуммиарабик неэффективным стабилизатором. Если же пластификация глицерином, сорбитом или похожим ингредиентом осуществляется, гуммиарабик становится эффективным стабилизирующим агентом для PVAc.

Согласно одному из вариантов данного изобретения предпочтительным стабилизирующим агентом для смеси PVAc/PVAVL в составе жевательных резинок может быть смесь гуммирабика и концентрированного белка молочной сыворотки (WPC) в отношении от 3:1 до 1:3 или от 2:1 до 1:2 или, предпочтительно, примерно 1:1. Стабилизирующий агент можно использовать в количестве равном, по меньшей мере, 5 вес. % или, по меньшей мере, 10 вес. %, и до примерно 30 вес. % или до 20 вес. % или, предпочтительно, примерно 15 вес. % в расчете на вес состава жевательной резинки. Гуммиарабик также имеет тенденцию к снижению плотности вспененной жевательной резинки и, таким образом, можно регулировать отношение гуммиарабика к концентрированному белку молочной сыворотки (WPC) для контроля за плотностью конечного продукта.

Вторая группа стабилизирующих агентов может быть добавлена к составу жевательной резинки для предотвращения сокращения аэрированной жевательной резинки за счет создания структуры физического носителя в аэрированной жевательной резинке. Эта группа ингредиентов представляет собой растворимые в воде объемообразующие агенты, такие как сахар или сахарный спирт, которые стабилизируют вспенененную аэрированную резинку за счет кристаллизации и/или создания несокращающейся физической структуры, которая мешает сокращению вспененной структуры. Конкретные объемообразующие агенты, которые могут быть пригодны для стабилизации вспененной жевательной резинки, включают сахарозу, декстрозу, фруктозу, сорбит, маннит, ксилит, эритрит, изомальт, мальтитол, предварительно желатинизированный крахмал, гранулированный крахмал, твердые вещества гидрированного гидролизата крахмала, твердые вещества кукурузного (декстрозного) сиропа, а также растворимые в воде пищевые волокна, такие как волокнистый пектин или полидекстроза. Из этих перечисленных веществ предпочтительным является сорбит, так как он будет расплавляться при температурах осуществления традиционного способа получения резинки и затем вновь отверждаться во время последующего охлаждения после вспенивания (расширения) с получением структурной целостности вспененной расширенной жевательной резинки.

Крахмалы также являются предпочтительными, так как они образуют несокращающиеся структуры, служат пленкообразующими агентами и хорошо работают в комбинации с декстрозой и фруктозой. Объемообразующие агенты должны также выбираться с учетом энергетических характеристик. Например, применения больших количеств ксилита и других объемообразующих агентов, которые выделяют значительное количество тепла во время кристаллизации, следует избегать, так как эта теплота кристаллизации может вызвать сокращение полученного продукта в процессе охлаждения.

Третья группа стабилизирующих агентов может быть добавлена в состав жевательной резинки для того, чтобы они более эффективно препятствовали сокращению аэрированной жевательной резинки за счет физического блокирования расширившегося полимера от возвращения в нерастянутое релаксированное состояние физической массы. Эта третья группа стабилизирующих агентов представляет собой не растворимые в воде наполнители, такие как карбонат кальция, тальк и нерастворимые углеводы, такие как целлюлоза и нерастворимые пищевые волокна. Некоторые природные пищевые ингредиенты, такие как высушенные фрукты, порошки овощей или порошок корицы, могут содержать смесь объемообразующего агента и наполнителя. Эти материалы могут стабилизировать расширенную жевательную резинку как за счет создания ее растворимым в воде объемообразующим агентом физической структуры, так и за счет наличия ее не растворимого в воде наполнителя.

В случае их использования объемообразующий агент и/или наполнитель составляют менее 40% от веса ингредиентов жевательной резинки. Так как и растворимый в воде объемообразующий агент, и нерастворимые наполнители действуют одинаково в процессе стабилизации вспенененной жевательной резинки согласно данному изобретению, они будут рассмотрены в данной заявке совместно.

Согласно некоторым вариантам ингредиенты жевательной резинки будут содержать до 30 вес. % или до 20 вес. % или до 10 вес. % объемообразующего агента и/или наполнителя.

Согласно некоторым вариантам жевательная резинка по существу не содержит объемообразующего агента или наполнителя, то есть содержит их в количестве менее 1 вес. %. Избыток объемообразующего агента/наполнителя может привести к увеличению крутящего момента в экструдере до неприемлемой степени и разрушению резинки во время расширения или к избыточному сокращению впоследствии. Максимальное количество объемообразующего агента/наполнителя частично зависит от пленкообразующей способности применяемого полимера и других добавленных ингредиентов, которые влияют на поведение полимера.

Пленкообразующая способность полимеров влияет на их способность расширяться и образовывать воздушные ячейки в расширившейся жевательной резинке. Полимеры с сильной пленкообразующей способностью допускают применение больших количеств объемообразующего агента/наполнителя и все еще позволяют получить вспенененную жевательную резинку с достаточной степенью расширения.

Согласно данному изобретению в состав жевательной резинки могут быть добавлены некоторые ингредиенты для того, чтобы увеличить пленкообразующую способность полимера и таким образом увеличить расширение жевательной резинки. Эти ингредиенты включают, но без ограничения, воду, глицерин, сахарный сироп, сироп сахарного спирта, жидкую камедь, жидкую основу жевательной резинки, жидкое ароматизирующее и вкусовое вещество или их комбинации.

Добавление указанных выше жидких ингредиентов в массу жевательной резинки может быть сделано в начале процесса смешения или, предпочтительно, путем добавления небольших количеств этих жидких ингредиентов в более дальние секции смешения в устройстве после того, как было завершено добавление большей части ингредиентов, но перед введением диоксида углерода в сверхкритическом состоянии в массу жевательной резинки.

Как уже упоминалось, эти ингредиенты увеличивают пленкообразующую способность полимеров, но они могут также влиять (например, понижать) на Tg полимера. Если жидкие ингредиенты снижают Tg, расширившаяся резинка может стать более мягкой или более гибкой сразу после охлаждения. Поэтому жидкие ингредиенты иногда называют "мягчителями" или "пластификаторами". Эти жидкие ингредиенты могут быть добавлены в количестве равном, по меньшей мере, 0,5 вес. % или, по меньшей мере, 1 вес. %, или, по меньшей мере, 2 вес. %, или, по меньшей мере, 3 вес. %, или примерно около 4 вес. %. Однако, если количество этих жидких ингредиентов превышает 6 вес. % или 8 вес. %, или 10 вес. %, могут возникнуть проблемы, такие как сокращение расширенных порций резинки.

Ингредиенты, вводимые в составы традиционных жевательных резинок с целью "увлажнения", "смягчения" и/или "пластификации" также могут быть включены в состав жевательной резинки согласно данному изобретению.

Цель добавления этих ингредиентов в традиционную жевательную резинку состоит в смягчении остатка этой традиционной жевательной резинки. Согласно данному изобретению эти ингредиенты могут быть эффективными для предотвращения или снижения ощущения пыления, сухости или хрупкости исходной порции и аэрированной жевательной резинки при жевании на ранней стадии. Эти ингредиенты для "увлажнения", "смягчения" и/или "пластификации" включают, но без ограничения, воду, глицерин, пропиленгликоль, ацетилированные моно- и ди-глицериды, сахарные сиропы, сиропы сахарных спиртов, жидкую основу резинки, жидкое ароматизирующее вещество и их комбинации. Как ранее обсуждалось, жидкие ингредиенты могут быть добавлены в массу жевательной резинки на ранней стадии смешения или позже в процессе смешения, но, предпочтительно, до добавления диоксида углерода в сверхкритическом состоянии.

Применение любого из указанных выше ингредиентов позволяет использовать более высокие количества объемообразующего агента/наполнителя, но все же не более 40 вес. % от веса всех ингредиентов резинки. Жидкое вкусовое вещество может действовать подобно глицерину, воде, сахарному сиропу или сиропу сахарного спирта. Однако из-за широкого спектра взаимодействий между различными вкусовыми веществами и компонентами основы жевательной резинки может быть трудно предсказать, какое количество вкусового вещества может быть эффективным или избыточным без проверки конкретной комбинации. Например, фруктовые вкусовые вещества в большей степени пластифицируют (то есть, смягчают) PVAc, чем ароматизирующие вещества на основе мяты, поэтому с фруктовыми вкусовыми веществами в составе жевательной резинки может быть введено большее количество объемообразующего агента, чем с веществами на основе мяты.

Способность к расширению всей экструдированной массы аэрированной жевательной резинки показана на Фигуре 2. Согласно одному из вариантов данного изобретения на указанной Фигуре показана микрофотография разреза образца аэрированной жевательной резинки, изображенной на Фигуре 1. На этой микрофотографии видно, что поверхность сферического изделия является довольно ровной и непористой, в то время как внутренняя часть массы резинки состоит из открытых воздушных ячеек, похожих на ячейки пены. Термин довольно "непористая" означает, что, как видно невооруженным глазом, поверхность резинки по существу не содержит пор и пустот. Разница в размере воздушных ячеек на наружной поверхности и в центре образца жевательной резинки может быть вызвана способностью центральной части к большему расширению перед охлаждением массы. Внешняя поверхность образца резинки охлаждается быстро сразу после выхода из экструдера, следовательно, внешняя поверхность имеет меньше времени для расширения прежде, чем она станет слишком холодной для расширения. Вообще эластичная природа полимера влияет на степень расширения до того, как экструдированная жевательная резинка охладится.

По сравнению с этим традиционные жевательные резинки (то есть, неаэрированные) обладают равномерной плотностью от внешней поверхности к внутренней части. Соответственно, в образце жевательной резинки имеется только ограниченное количество воздушных ячеек, наличие которых обусловлено воздухом, который случайно был захвачен во время смешения ингредиентов. Эти случайные воздушные ячейки расположены в массе жевательной резинки хаотично.

Важным фактором в стабилизации аэрированной жевательной резинки является то, что следует избегать введения ингредиентов, которые могут снизить Tg полимеров до температуры предполагаемого длительного хранения. Если температура хранения близка к Tg или выше этой температуры, полимер будет размягчаться, терять жесткость структуры и с течением времени сокращаться.

Как уже указывалось выше, одним из ингредиентов, который может пластифицировать полимер (то есть снизить его Tg) является жидкое вкусовое вещество. По этой причине желательно свести к минимуму количество жидких вкусовых веществ или же, предпочтительно, вообще полностью их исключить. Вместо них можно использовать инкапсулированные вкусовые вещества, так как они не пластифицируют полимеры. Термин "инкапсулированные вкусовые вещества", используемый в данной заявке, включает не только вещества, полученные обычным методом инкапсулирования, включая покрытие в псевдоожиженном слое, но и другие методы иммобилизации вкусового вещества, в том числе, сушку при распылении или абсорбцию вкусового вещества частицами диоксида кремния или другими твердыми средами.

В соответствии с другим вариантом изобретения другие ингредиенты, которые могут быть введены в аэрированные жевательные резинки по изобретению, представляют собой смазывающие вещества. Смазывающие вещества, применяемые в соответствии с данным изобретением, включают воски и жиры, такие как парафиновый воск, микрокристаллический воск, природные воски, такие как пчелиный воск и карнаубский воск, жиры животного и растительного происхождения, такие как талловое масло, гидрированное талловое масло, полностью или частично гидрированные растительные масла, например, соевое, кукурузное, хлопковое, рапсовое, пальмовое, масло ядер кокосового ореха, подсолнечное масло и т.п.и их комбинации

Как уже указывалось выше, жировые/масляные смазывающие вещества могут быть добавлены в состав для уменьшения адсорбции воды поливинилацетатом (PVAc). Как уже указывалось выше, важно, чтобы смазывающее вещество не приводило к снижению Tg полимера или полимерной системы. Смазывающее вещество можно также вводить в состав жевательной резинки для облегчения ее изготовления. Наряду с прочим, для предотвращения адгезии продукта в поверхности оборудования используют режущий нож для разрезания экструдированной жевательной резинки на порции. Смазывающее вещество может также снижать вязкость жевательной резинки и уменьшать крутящий момент в экструдере во время смешения ингредиентов и добавления диоксида углерода в сверхкритическом состоянии. Другая функция смазывающих веществ состоит в создании защитных свойств от влаги окружающей среды и влаги при последующем нанесении покрытия для готовой аэрированной жевательной резинки.

Одним в особенности предпочтительным смазывающим веществом является карнаубский воск. Если смазывающее вещество применяется, оно вводится в состав жевательной резинки в количестве до 5 вес. %, по меньшей мере, 0.1 вес. % или от 0.5 вес. % до 2 вес. % или, предпочтительно, в количестве до 3 вес. %.

Согласно одному из вариантов данного изобретения ингредиенты жевательной резинки могут также включать один или более высокоинтенсивных подсластителей. Используемый в данной заявке термин "высокоинтенсивный подсластитель" относится к любому веществу, которое, по меньшей мере, в 20 раз слаще, чем сахароза. Такие подсластители включают сахарин, цикламат, аспартам, алитам, неотам, другие подсластители на основе пептидов, сукралозу, ацесульфам K, стевию (включая очищенные экстракты, такие как ребаудиозид A), глицирризин, неогесперидин дигидрохалькон и их смеси. Согласно некоторым вариантам, по меньшей мере, часть высокоинтенсивного подсластителя инкапсулирована. Инкапсулирование можно осуществить путем гранулирования, агломерации, экструзии и помола, сушки при распылении, инкапсулирования в псевдоожиженном слое и другими известными методами. Количество подсластителя зависит от активности подсластителя, степени и эффективности инкапсулирования (если оно имело место), а также от сенсорного профиля, который является желательным для продукта. Обычно подсластитель в составе жевательной резинки применяют в таких небольших количествах как 0.005 вес. % или 0.05 вес. % или, по меньшей мере, 0.2 вес. %, в количествах до 5 вес. % или 3 вес. % или 2 вес. %.

Согласно одному из вариантов высокоинтенсивный подсластитель содержится в количестве от 0.1 вес. % до 1.0 вес. % в расчете на вес ингредиентов жевательной резинки. Согласно некоторым вариантам жевательная резинка может также содержать вкусовые вещества, в том числе, фруктовые и пряные вкусовые вещества. В случае наличия пряных вкусовых веществ, таких как попкорн, сыр, вяленая говядина, бекон или картофельные чипсы, может потребоваться добавление соли. Соль можно добавлять как часть вкусового профиля и/или добавлять для уменьшения ощущения сладкого вкуса объемообразующих агентов в составе жевательной резинки. В случае резинок с фруктовым вкусом для придания кислого вкуса и улучшения вкуса может быть добавлено до 3 вес. % кислоты, такой как лимонная, яблочная кислота или адипиновая кислота. Если вкусовые вещества являются жидкими, следует рассмотреть состав их ингредиентов. Например, как указывалось ранее, если вкусовые вещества находятся на носителе на основе жира, они могут влиять как на абсорбцию воды полимером, так и на величину Tg полимера.

Другие ингредиенты, которые могут быть введены в состав жевательной резинки согласно изобретению, включают красящие вещества (природные и/или искусственные) и активные ингредиенты, такие как агенты для здоровья зубов, фармацевтические соединения, питательные и энергетические добавки. Конечно, добавление любого ингредиента в состав требует проверки отсутствия ухудшения стабильности продукта.

Данное изобретение включает также способы изготовления жевательной резинки с низкой плотностью (аэрированной жевательной резинки). Такой способ включает стадии: 1) введения сухих ингредиентов, содержащих, по меньшей мере, один полимер, в устройство (которое является экструдером или включает экструдер); 2) смешения и расплавления ингредиентов жевательной резинки; 3) введения (например, путем инжекции) диоксида углерода в сверхкритическом состоянии в устройство; 4) смешения диоксида углерода в сверхкритическом состоянии с расплавленными ингредиентами жевательной резинки; 5) выгрузки массы жевательной резинки из устройства; 6) формования полученной массы с получением жгута, ленты или листа по мере выхода массы из устройства через формующее приспособление (например, секцию головки); 7) расширения массы жевательной резинки благодаря снижению давления; и 8) охлаждения расширенной формованной резинки с образованием жевательной резинки с низкой плотностью (аэрированной резинки).

Согласно одному из вариантов формованный продукт может быть разрезан на части, например, при помощи вращающегося ножа, расположенного сразу же за головкой экструдера. Согласно некоторым вариантам продукт можно выгрузить или поместить в форму, например, использовать пару вращающихся в противоположном направлении роликов с полостями для формования расширенного продукта.

Согласно одному из вариантов способ изготовления жевательной резинки с низкой плотностью (то есть, аэрированной резинки) включает также стадию нанесения покрытия на жевательную резинку с низкой плотностью. Один из методов нанесения покрытия состоит в нанесении на жевательную резинку покрытия на основе сахара, сахарного спирта, воска, шоколада или их комбинаций. Покрытие может быть нанесено, например, путем глазирования жевательной резинки расплавом или разбрызгивания состава покрытия в виде раствора или расплава.

Согласно некоторым вариантам на жевательную резинку можно нанести жидкие ингредиенты путем разбрызгивания, сухие ингредиенты путем опудривания или использовать оба метода. Наносимые ингредиенты могут включать, но без ограничения, соли, кислоты, воск или пряные вкусовые масла.

Согласно другому варианту покрытие на резинки с низкой плотностью можно нанести методом совместной экструзии. Слой покрытия можно подвергать совместной экструзии на поверхности массы жевательной резинки, вокруг нее или вместе с этой массой, используя концентрическую или слоистую плиту пресса. Экструдированные совместно слои могут иметь одинаковые или разные плотность и содержание материала. Однако при получении покрытия совместным экструдированием следует следить за тем, чтобы материал покрытия не ограничивал вспенивание массы жевательной резинки. Покрытия на жевательную резинку могут быть нанесены до, во время или после вспенивания массы жевательной резинки.

На Фигуре 3 представлена схема способа в соответствии с данным изобретением. Способ включает стадии 1) предварительного совместного смешения (100) ингредиентов жевательной резинки, включая полимер, с образованием премикса и добавления этого премикса в устройство; 2) смешения и расплавления (101) ингредиентов в устройстве; 3) инжектирования (102) диоксида углерода в сверхкритическом состоянии в устройство и смешения CO2 с остальными ингредиентами с образованием массы жевательной резинки; 4) подачи (103) смеси из аппарата в формующее приспособление (например, в секцию головки экструдера) с получением порции жевательной резинки; 5) охлаждения (105) вспененной жевательной резинки и 6) нанесения покрытия на вспенененную жевательную резинку.

Устройство, используемое для изготовления аэрированной жевательной резинки в соответствии с данным изобретением, может представлять собой экструдер с одним шнеком, с двумя шнеками или лопастной и штифтовый экструдеры.

Предпочтительные экструдеры включают двухшнековые экструдеры, производимые Leistritz Extrusionstechnik GMBH of Nuremburg, Germany, Coperion GmbH (ранее Werner & Pfleiderer, W&P) of Stuttgart, Germany и Krauss Maffei Berstorff, Hanova, Germany. Обычно экструдер может иметь такую конфигурацию, чтобы можно было осуществить введение одного или более ингредиентов (в жидком или сухом виде) в, по меньшей мере, одно отверстие, и он может быть шнековым или штифтовым и лопастным экструдером, которые позволяют осуществить эффективное смешение и перемещение ингредиентов во время заполнения и герметизации экструдера для предотвращения потери CO2.

Ингредиенты обычно дозируются в экструдер при помощи весового питателя непрерывного действия иди других механизмов, обеспечивающих постоянную подачу ингредиентов в нужном отношении. Такие питатели могут загружать продукт непосредственно во впускное отверстие(-ия) экструдера или они могут помещать ингредиент в желоб, на ленту или другое приспособление, которое передает ингредиенты во входное отверстие(-ия). В некоторых случаях может быть желательно предварительно смешать сухие ингредиенты для упрощения процесса подачи.

Согласно одному из вариантов данного изобретения устройство для изготовления жевательных резинок с низкой плотностью включает экструдер с секцией и/или отверстием для введения сухих ингредиентов на ранней стадии процесса и секцию и/или отверстие для введения жидких материалов в устройство после добавления сухих материалов.

Согласно одному из вариантов данного изобретения устройство (например, экструдер) имеет герметичное отверстие для подачи SCF (например, путем впрыска), расположенное за секциями/отверстиями для добавления сухих и жидких ингредиентов, что позволяет осуществить добавление (например, путем впрыска) диоксида углерода в сверхкритическом состоянии в экструдер. Отверстие для подачи SCF может соответствовать расположению смесительных (или реверсивных) элементов, расположенных на валу экструдера, что обеспечивает эффективное смешение и растворение SCF в смеси ингредиентов жевательной резинки. Согласно одному из вариантов данного изобретения впрыск SCF регулируется при помощи регулятора скорости впрыска, как показано на Фигуре 4, что будет более подробно описано ниже.

Согласно одному из вариантов изобретения в конце устройства (например, экструдера) вблизи места выгрузки продукта могут быть располагаться дополнительные элементы. Эти дополнительные элементы могут быть включены для создания встречного давления в точке перехода между экструдером и плитой пресса для крепления формы для предотвращения утечки диоксида углерода из экструдера. Кроме того, дополнительные винтовые элементы обеспечивают полное смешение диоксида углерода в сверхкритическом состоянии с расплавленными ингредиентами жевательной резинки. Могут быть эффективными альтернативные конфигурации шнека.

Согласно одному из вариантов данного изобретения формующее приспособление, например, промежуточная плита в форме для литья, может быть присоединено к разгрузочному концу устройства (например, экструдера), что может способствовать созданию встречного давления и регулированию диаметра и формы экструдированной массы сразу после выхода из формующего приспособления. Предпочтительно, когда секция экструзионной головки имеет два отделения, коническую секцию, которая обеспечивает свободное течение смеси без создания мертвых зон, и узкую цилиндрическую часть для создания встречного давления и улучшения разрезания массы резинки в выходном отверстии. Секция экструзионной головки может включать средство для разбрызгивания жидких ингредиентов или распыления сухих ингредиентов на поверхность массы жевательной резинки до ее выхода из секции экструзионной головки или во время этого выхода. Такие ингредиенты могут включать, но без ограничения, вкусовые вещества, красящие вещества, активные вещества, высокоинтенсивные подсластители, объемообразующие агенты, воду, воск, масло, жир, шоколад или их комбинации.

Согласно одному из вариантов данного изобретения куски аэрированной жевательной резинки могут также включать покрытие, нанесенное методом соэкструзии, когда готовый продукт выходит из устройства (то есть, экструдера). Слой покрытия можно подвергать совместной экструзии на поверхности массы жевательной резинки, вокруг нее или вместе с этой массой, используя концентрическую или слоистую плиту пресса. Экструдированные совместно слои могут иметь одинаковые или разные плотность и содержание материала. Однако при получении покрытия совместным экструдированием следует следить за тем, чтобы материал покрытия не ограничивал вспенивание массы жевательной резинки или сохранение степени этого вспенивания после охлаждения.

Согласно одному из вариантов данного изобретения один из методов нанесения покрытия состоит в нанесении на жевательную резинку жидкого материала на основе сахара, сахарного спирта, воска, шоколада или их комбинаций. Покрытие может быть нанесено, например, путем глазирования жевательной резинки расплавом при протягивании порции жевательной резинки через ванну с материалом для покрытия или при помощи завесы материала для получения покрытия.

Добавление диоксида углерода в сверхкритическом состоянии

Важным моментом является то, что диоксид углерода в сверхкритическом состоянии должен вводиться в экструдер и смешиваться с расплавленной массой жевательной резинки в виде жидкости в сверхкритическом состоянии для того, чтобы обеспечить бесперебойное получение вспененного продукта. По этой причине очень важно, чтобы диоксид углерода был под достаточным давлением для поддержания жидкого состояния вещества. Предпочтительно, когда диоксид углерода находится в системе впрыска под давлением равным, по меньшей мере, 5500 кПа (800 ф/дюйм2), более предпочтительно, равным, по меньшей мере, 7000 кПа (1000 ф/дюйм2).

С другой стороны важно не слишком повышать давление в экструдере, чтобы предотвратить его повреждение. По этой причине желательно, чтобы расплавленная масса жевательной резинки в экструдере находилась в течение длительного периода времени под давлением не более 14000 кПа (2000 ф/дюйм2). Избыточное давление в экструдере может быть вызвано не только наличием избыточного давления в инжекционной системе, но также слишком высокими скоростями подачи ингредиентов или недостаточными величинами температуры в корпусе экструдера (что приводит к повышению вязкости расплавленной массы). Избыточное давление в экструдере может также быть обусловлено слишком большим крутящим моментом, вызванным вязкостью массы и/или налипаемостью перемешанной массы жевательной резинки, расплавленной в экструдере.

Диоксид углерода обычно подают в сжатом виде под давлением (~800 ф/дюйм2), которое значительно ниже давления, необходимого для поддержания его в сверхкритическом состоянии. По этой причине обычно необходимо предусмотреть средство для повышения давления диоксида углерода. Это можно осуществить путем применения нагнетающего насоса, описанного, например, в патентах США №№5,417,992 и 5,120,559, которые полностью включены в данную заявку посредством отсылки в той степени, в которой они не противоречат описанию данного изобретения. Нагнетающие насосы, адаптированные для применения согласно данному изобретению, можно приобрести в American Leistritz, Somerville, NJ, USA. Или же насос высокого давления, обычно поршневой насос, способный к сжатию диоксида углерода до достижения давления равного, по меньшей мере 3000 ф/дюйм2, может быть использован для превращения диоксида углерода в жидкость в сверхкритическом состоянии (SCF) и подачи ее в инжектор, встроенный в цилиндре экструдера. Такие насосы доступны в Teledyne ISCO, Lincoln Nebraska, USA.

Инжектор диоксида углерода сам включает ограничительное устройство для регулирования скорости подачи SCF CO2 в экструдер. Оно должно быть так сконструировано, чтобы свести к минимуму наличие внутренней мертвой зоны, которая будет вызывать расширение диоксида углерода в виде газа. В случае маломасштабного производства ограничение скорости подачи может быть затруднено в определенном интервале при поддержании достаточного давления для сохранения диоксида углерода в 1 сверхкритическом состоянии. Примером инжектора с малой производительностью является инжектор, изображенный на Фигуре 4. SCF CO2 по линии подачи 210 подается из насоса (который не показан) через патрубок 220, установленный на корпусе инжектора 230. Резьбовая вставка 240 закреплена на корпусе инжектора 230 при помощи болта с внутренним шестигранником 245. Витки резьбы вставки обмотаны лентой из политетрафторэтилена (PTFE) 250 с известной длиной для регулирования скорости потока, что позволяет диоксиду углерода SCF проходить между нитей. Затем SCF CO2 проходит через выпускное отверстие 280 в экструдер (не показан). За счет применения большего или меньшего количества ленты из PTFE можно получать меньшие или большие величины скорости потока, соответственно. Следует отметить, что нити на патрубках 220 и 260 являются полностью герметичными (например, при применении достаточной обмотки PTFE лентой) для предотвращения потери диоксида углерода.

В случае маломасштабного производства бывает трудно достичь медленной скорости потока диоксида углерода, а именно величины менее 0.5 кг/мин. Одним из методов достижения этого является применение устройства, показанного на Фигуре 4. В случае крупномасштабного производства прецизионное дроссельное отверстие может быть заменено вставкой, обмотанной лентой, или совокупностью прецизионных отверстий, находящихся в экструдере.

Оптимальные величины скорости подачи диоксида углерода и давления будут зависеть от многочисленных факторов, специфичных для конкретного состава жевательной резинки, оборудования и желаемых свойств конечного продукта. В общем, важно, чтобы скорость подачи была достаточно высокой, чтобы получить плотность вспененного продукта менее 0.60 см3/г и, предпочтительно, менее 0.50 см3/г (должно быть г/см3), но не такой высокой, когда происходит растрескивание продукта после выхода продукта из экструдера, если только не хотят получить грубую внешнюю текстуру порций вспененной жевательной резинки.

Было установлено, что скорость подачи SCF CO2 равная 0.5-3.0 вес. % в расчете на вес ингредиентов жевательной резинки приводит к получению вспененного продукта с удовлетворительными свойствами. Однако можно применять большие или меньшие величины скорости. Предпочтительно, скорость впрыска составляет, по меньшей мере, 0.5 вес % или, по меньшей мере, 1 вес. % в расчете на вес ингредиентов жевательной резинки. Предпочтительно, когда скорость впрыска меньше 3 вес. % в расчете на вес ингредиентов жевательной резинки. Можно предположить, что 1 мл SCF CO2 равняется 1 г при типичной температуре в экструдере/инжекторе.

Ниже приведены примеры только для целей иллюстрации, эти примеры никоим образом не ограничивают объем описания или заявленного изобретения.

ПРИМЕРЫ

Экструдер W&P (Вернер-Пфляйдерер) (Coperion) ZSK25 с двумя шнеками, вращающимися в одном направлении, имел следующие параметры: L/D = 53, скорость шнека = 60 об/мин; скорость вращения ножа = 350 об/мин; температуры в зонах экструдера = 50, 80, 120, 120, 100, 80, 60, 55 и 55°C; начальная температура в головке экструдера = 80°C; диаметр мундштука = 2.5 мм; отношение L/D=1/4. Сухие ингредиенты дозировали в отверстие, расположенное над первым 3 L/D. Инжектор глицерина был расположен в первой зоне интенсивного смешения. Инжектор для жидких вкусовых веществ был расположен во второй зоне интенсивного смешения. Профиль шнека показан в Таблице 1.

Следует отметить, что величины длин и места расположения L/D являются приблизительными.

Инжекционная система для жидкости в суперкритическом состоянии, состоящая из цилиндра для диоксида углерода, поршневого насоса (модель Teledyne ISCO 260D) и инжектора, похожего на показанный на Фигуре 4, была подготовлена для подачи SCF CO2. Скорость подачи была равна 1 мл/мин. Питатели для подачи сухих ингредиентов и инжекторы для ввода жидких ингредиентов использовали для подачи ингредиентов в соответствующих отношениях с совокупным расходом 50 г/мин.

Вращающийся нож (охлажденный потоком воздуха комнатной температуры) был расположен сразу же за экструзионной головкой для разрезания выходящего экструдата на порции. Затем эти порции собирали в емкость, которая охлаждалась с перерывами распыленным потоком CO2, выходящим из цилиндра. Образцы жевательной резинки имели состав, указанный в Таблице 2.

Полученные образцы имели сферическую форму размером 1 см и были похожи на сферы, показанные на Фигурах 1 и 2. После жевания продукт имел прохладный вкус и быстро превращался в остаток.

Еще один продукт получали, как описано ранее, применяя состав, показанный в Таблице 3.

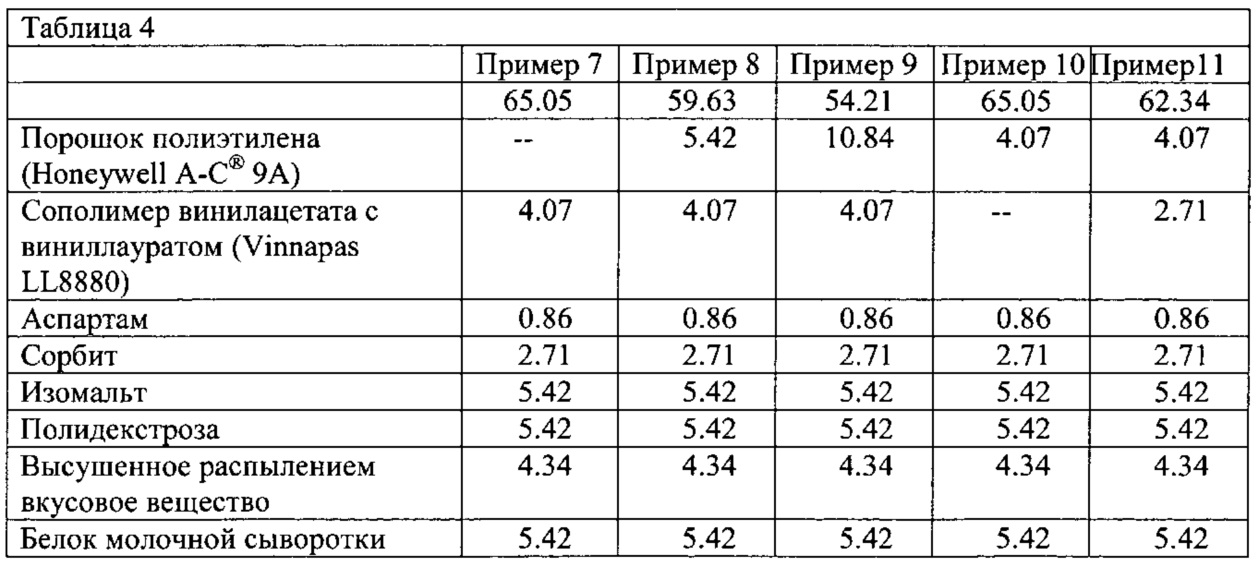

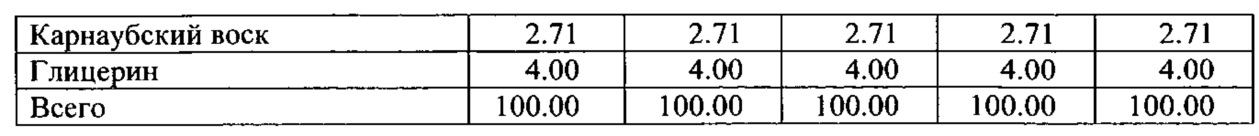

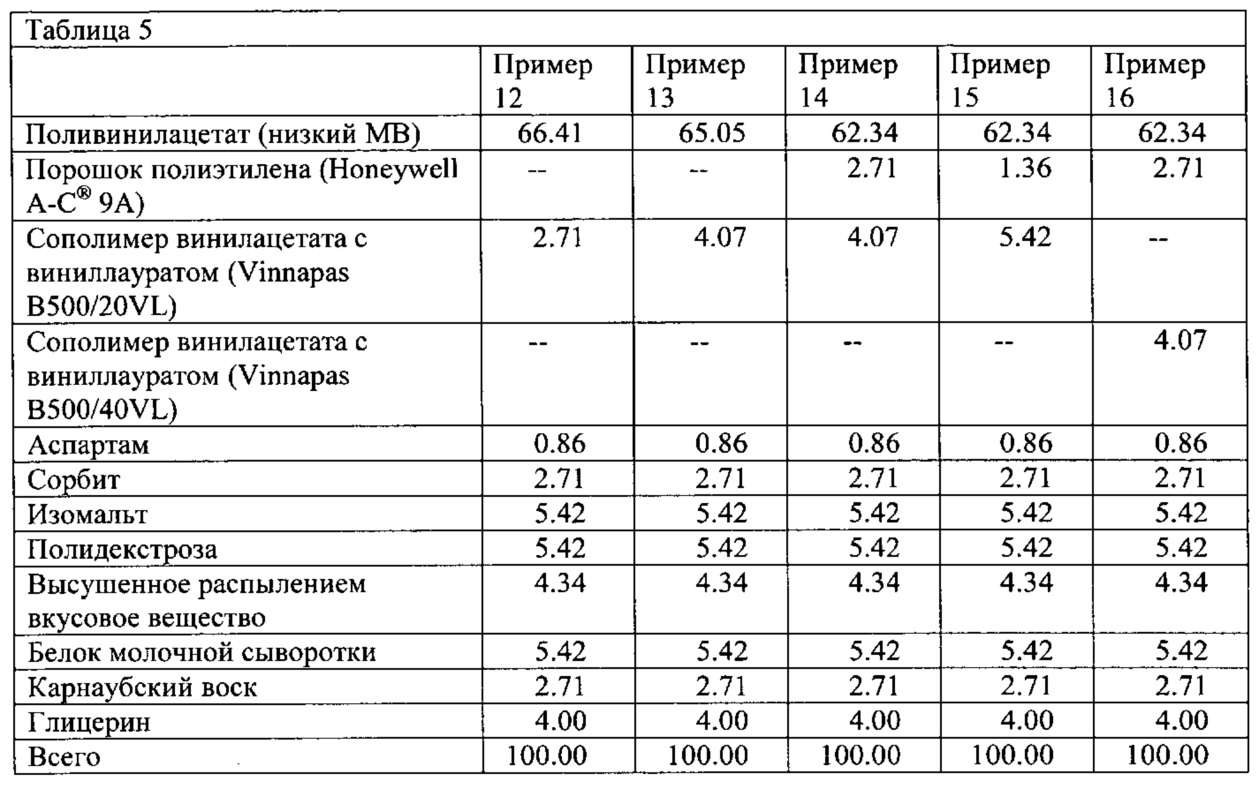

Другой продукт получали, как описано ранее, применяя состав, показанный в Таблицах 4 и 5.

Глицерин впрыскивали в экструдер в отверстие, расположенное по потоку за отверстием для подачи SCF CO2.

После выдержки в течение примерно двух недель измеряли плотность продукта, полученного в Примере 7, путем заполнения градуированного цилиндра объемом 250 мл примерно до отметки в 200 мл взвешенным количеством продукта. Затем добавляли взвешенный объем мелкодисперсного песка в таком количестве, чтобы он покрыл образец, и градуированный цилиндр встряхивали на вибрирующем столе до получения постоянного объема. Отмечали общий объем и вычитали объем песка для получения объема продукта. Вес продукта делили на объем продукта, получая величину плотности оболочки.

Были сделаны четыре измерения для определения средней плотности, которая была равна 0.42 г/мл (SD=0.01).

Были изготовлены дополнительные партии продукта, имевшего состав, показанный в Таблице 6. Параметры экструдера были такими же, как указанные выше, за исключением того, что скорость подачи SCF CO2 равнялась 1.5 мл/мин.

На продукты по Примерам 18 и 19 наносили покрытия следующим образом. Был приготовлен сироп путем растворения/диспергирования 1445 г ксилита, 66 г гуммиарабика и 15.6 г оксида титана в 476.4 г воды. Порция сухих ингредиентов была приготовлена сухим смешением 50 г высушенного распылением лимонного ароматизатора, 20 г лимонной кислоты и 2 г ацесульфама К.

Устройство для нанесения клея Robatech использовали для распыления сиропа со скоростью около 15 г/мин на порцию жевательной резинки с низкой плотностью, которая вращалась в лотке Onion. Сухие ингредиенты добавляли порциями в лоток. Для получения образцов с покрытием на гранулы было нанесено 233.6 г сиропа и 72 г сухих ингредиентов, получали 33% покрытия. Для нанесения покрытия использовали следующую процедуру:

1. Распыление сиропа в течение 1 мин/сухой воздух в течение 4 мин.

2. Распыление сиропа в течение 1 мин/сухой воздух в течение 4 мин.

3. Распыление сиропа в течение 1.5 мин/нанесение сухих ингредиентов, 20 г/сухой воздух в течение 10 мин.

4. Распыление сиропа в течение 3.5 мин/нанесение сухих ингредиентов, 20 г/сухой воздух в течение 5 мин.

5. Распыление сиропа в течение 1.5 мин /нанесение оставшегося количества сухих ингредиентов/сухой воздух в течение 7 мин.

6. Распыление сиропа в течение 1.5 мин/сухой воздух в течение 11 мин для полирования.

7. Распыление сиропа в течение 2 мин/сухой воздух в течение 10 мин.

8. Распыление сиропа в течение 1.5 мин. Продукт был влажным, имел неровную поверхность.

9. Помещение продукта в дражировочный котел из нержавеющей стали меньшего размера (диаметр равнялся 1 фут).

10. Очень медленное вращение продукта в течение ночи в дражировочном котле.

После вращения в течение ночи поверхность продукта стала блестящей и совершенно сухой.

Образцы аэрированной жевательной резинки, не содержащей покрытия, по Примерам 7 и 17 и образцы аэрированной резинки с покрытием по Примерам 18 и 19 хранили в вакуумной упаковке при температуре 45°C. Через 56-58 дн оценивали изменение плотности образцов.

Примечание: Плотность образцов с покрытием (а именно, по примерам 18 и 19) включала массу покрытия и объем. Результаты изменения плотности со временем показали, что через несколько дней плотность резинки стабилизировалась и оставалась постоянной в остальное время испытаний для всех образцов.

Составы и способы согласно данному изобретению могут быть осуществлены в различных вариантах, из которых только некоторые были проиллюстрированы и описаны выше.

Изобретение можно осуществить в других формах, не выходя за рамки данного изобретения и его существенных признаков. Описанные варианты следует рассматривать во всех отношениях только как иллюстративные и неограничительные; следовательно, объем данного изобретения определяется формулой изобретения, а не приведенным выше описанием.

Все изменения в смысле эквивалентных признаков также охвачены данным изобретением.

Реферат

Жевательная резинка содержит по меньшей мере 50 вес.% полимера, менее 40 вес.% смеси объемообразующего агента и наполнителя и имеет плотность продукта менее 0.60 г/см. Также предложен способ изготовления жевательной резинки. Способ включает стадии введения в экструдер ингредиентов с по меньшей мере одним полимером, введения в экструдер жидкого диоксида углерода в сверхкритическом состоянии; смешивания ингредиентов и диоксида углерода в сверхкритическом состоянии в экструдере. Затем смесь экструдируют с получением жевательной резинки с низкой плотностью. В другом варианте жевательная резинка содержит по меньшей мере 60 вес.% полимера, менее 30 вес.% смеси объемообразующего агента и наполнителя и имеет плотность продукта менее 0.60 г/см. Изобретение позволяет получить жевательную резинку с низкой плотностью, но с тем же количеством остатка жевательной резинки, как и у обычных жевательных резинок. Это позволяет покупателю употреблять меньше калорий, сохраняя жевательные ощущения, как и от употребления традиционной жевательной резинки. 3 н. и 41 з.п. ф-лы, 5 ил., 6 табл., 19 пр.

Комментарии