Устройство для обессоливания жидкости - RU2095114C1

Код документа: RU2095114C1

Чертежи

Описание

Изобретение относится к общему машиностроению, а именно к технологическому оборудованию для обессоливания природных и промышленных вод.

Для выделения солей из природных и промышленных вод используют различные методы (электрокоагуляция, химическая обработка, диализ, гиперфильтрация), но наиболее высокое качество обеспечивается при выпаривании жидкости. Однако выпарные установки имеют, как правило, значительное энергопотребление и большие габариты. Для сокращения энергопотребления и габаритов в выпарных установках целесообразно использовать рекомпрессию пара. При этом вторичный пар сжимается с помощью специального устройства, его энтальпия повышается, и тепло вторичного пара используется для выпаривания исходного раствора.

Известно устройство для

обессоливания промышленных вод, содержащее испаритель, выносной сепаратор, полость которого соединена с испарителем посредством циркуляционной трубы и тангенциального патрубка [1]

Недостатком

известного устройства является повышенные энергозатраты в связи с отсутствием рекомпрессионного испарения.

Наиболее близким к изобретению является устройство для выпаривания солей из жидкости на основе рекомпрессионного испарения, содержащее испаритель-теплообменник, компрессор, вспомогательные емкости [2] Для испарения подают жидкость в жидкостную часть трубчатого нагревательного блока испарителя, сжимают полученные пары и подают их в паровую часть нагревательного блока, удаляют дистиллят из паровой части.

Недостатки известного устройства отложение солей на нагревательных поверхностях испарителя,теплообменника,большие габариты устройства,высокая температура пара за компрессором.

Задачей, на решение которой направлено изобретение, является разработка устройства для выпаривания солей из жидкости, обладающего повышенной надежностью в эксплуатации, сравнительно низкими энергозатратами и небольшими габаритами, а также повышенным сроком службы и качеством очистки жидкости, что в итоге формирует технический результат устройства.

Для достижения технического результата известное устройство для выпаривания солей из жидкости, преимущественно из водных растворов, содержащее испаритель с каплеотбойником и патрубком отвода концентрата, пароводяной теплообменник, паровой контур которого сообщен посредством первого трубопровода с испарителем, сообщенным посредством второго трубопровода с водяным контуром пароводяного теплообменника, циркуляционный насос, установленный в третьем трубопроводе, связанным с пароводяным теплообменником, подающий насос и компрессор, снабжено водоводяным теплообменником, внутренний контур которого сообщен с подающим насосом, забирающим насосом, установленным в четвертом трубопроводе, соединенным с одной стороны с паровым контуром пароводяного теплообменника, а с другой стороны с внешним контуром водоводяного теплообменника, сообщенным с патрубком отвода дистиллята, узлом впрыска дистиллята для формирования мелкодисперсного парожидкостного потока на входе в компрессор, который установлен в первом трубопроводе, гидравлическим сопротивлением, размещенным во втором трубопроводе, и последовательно расположенными в третьем трубопроводе элементом преобразования кинетической энергии потока жидкости в потенциальную энергию и смесителем, выполненным в виде камеры с конфузором на выходе и с двумя соплами, первый из которых сообщен с напорным трубопроводом, подключенным к выходу циркуляционного насоса, а второе сопло с внутренним контуром водоводяного теплообменника, причем узел впрыска дистиллята расположен в первом трубопроводе перед компрессором и сообщен своим входом с четвертым трубопроводом.

Кроме того, узел впрыска дистиллята состоит из распылителя и камеры, выполненной в первом трубопроводе перед компрессором, внутри последней размещен распылитель, выход которого обращен в сторону движения пара из испарителя, а вход гидравлически связан четвертым трубопроводом с выходом забирающего насоса.

Кроме этого, распылитель выполнен в виде центробежной форсунки или сопла.

Кроме этого, элемент преобразования кинетической энергии потока жидкости в потенциальную энергию выполнен в виде диффузора, вход которого сообщен с выходом конфузора смесителя.

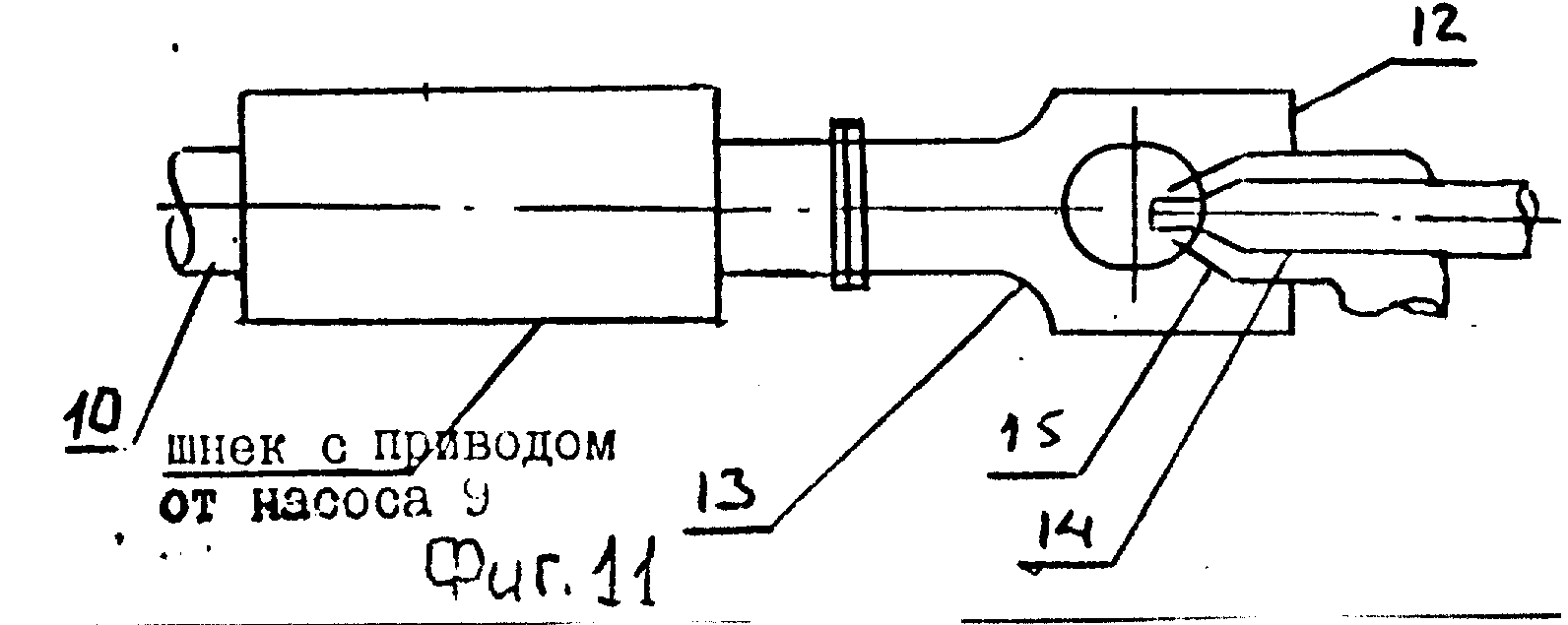

Кроме того, элемент преобразования кинетической энергии потока жидкости в потенциальную энергию выполнен в виде шнека, установленного на выходе из конфузора смесителя и кинематически связанного с приводом циркуляционного насоса.

Кроме этого, первое и второе сопла смесителя расположены коаксиально, третий трубопровод соединен с камерой смесителя перпендикулярно оси сопел, а конфузор при этом расположен напротив сопел.

Кроме этого, в данном устройстве гидравлическое сопротивление расположено на конце второго трубопровода, размещенном в испарителе ниже уровня жидкости.

Кроме этого, гидравлическое сопротивление выполнено в виде трубки Вентури.

Кроме этого, гидравлическое сопротивление выполнено в виде перфорированного коллектора.

Кроме этого, на конце трубки Вентури установлен центробежный разделитель, ось которого соосна оси трубки и продольной оси испарителя.

Кроме этого, перфорированный коллектор выполнен в виде перфорированной трубки, расположенной ниже уровня жидкости под углом к продольной оси испарителя.

Кроме этого, испаритель выполнен цилиндрической формы, а второй трубопровод размещен по касательной к поверхности испарителя с образованием тангенциального входа в испаритель.

Известно, что каждому значению концентрации солей в растворе и его температуры соответствует определенная величина давления, при котором раствор закипает. Если давление, большее этой величины, сбросить до меньшего значения, то раствор мгновенно вскипает. При адиабатном сжатии насыщенных и сухих паров их температура возрастает весьма значительно. При сжатии влажного пара часть вкладываемой энергии уходит на испарение жидкой фазы, и температура в конце процесса сжатия оказывается значительно ниже. При падении давления ниже некоторого предела в жидких средах наблюдаются кавитационные явления. Исключить этот процесс можно за счет увеличения давления в жидкости, что может быть достигнуто гидростатическим или гидродинамическим способом.

В соответствии с указанными особенностями разработано выпарное устройство для обессоливания жидкости, в котором циркулирующий концентрированный раствор нагревается без кипения и образования накипи в теплообменнике и мгновенно испаряется в испарителе, в недосыщенном состоянии вторичный пар в компрессоре сжимается, перед циркуляционным насосом давление в растворе повышается за счет использования кинетической энергии потока.

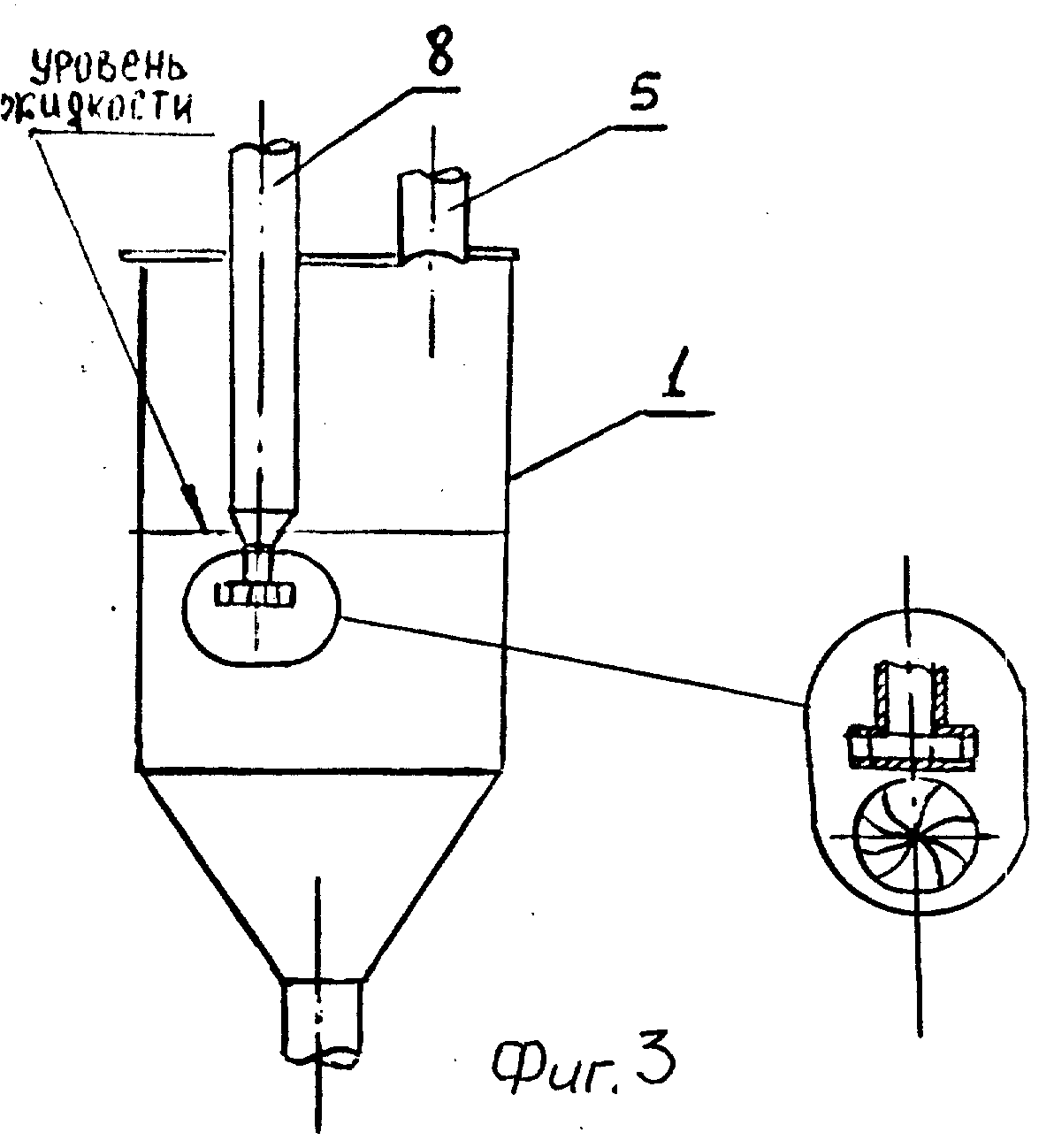

На фиг. 1 изображена принципиальная схема устройства; на фиг.

2 - выполнение испарителя с гидравлическим сопротивлением вариант 1; на фиг. 3 - вариант II выполнения гидравлического сопротивления; на фиг. 4 выполнение гидравлического сопротивления в виде

перфорированного коллектора; на фиг. 5

вариант выполнения испарителя с тангенциальным входом; на фиг. 6 сечение А-А на фиг.5; на фиг. 7 выполнение узла впрыска дистиллята; на фиг. 8

- выполнение распылителя узла впрыска в виде сопла; на фиг. 9 выполнение распылителя узла впрыска в виде центробежной форсунки; на фиг. 10 выполнение смесителя и диффузора; на фиг. 11 выполнение

смесителя и шнека.

Устройство содержит теплоизолированный испаритель 1, в котором размещаются каплеотбойник 2 и патрубок 3 отвода концентрата, а также патрубки 4 и 5 соответственно забора раствора и вторичного пара. Пароводяной теплообменник 6, паровой контур которого соединен посредством первого трубопровода 7 с испарителем 1, сообщенным посредством второго трубопровода 8 с водяным контуром пароводяного теплообменника 6.

Циркуляционный насос 9 (фиг.1), установленный в третьем трубопроводе 10, сообщен посредством его с одной стороны с водяным контуром теплообменника 6, а с другой стороны с элементом преобразования кинетической энергии потока жидкости в потенциальную энергию и далее со смесителем 11, выполненным в виде камеры 12 с конфузором 13 на выходе и с двумя соплами 14 и 15 на входе. Сопло 14 смесителя 11 соединено с напорным трубопроводом 16, подключенным к выходу циркуляционного насоса 9, а сопло 15 с внутренним контуром водоводяного теплообменника 17 (фиг.10 и 11).

Сопла расположены коаксиально относительно друг друга, перпендикулярно к камере 12 присоединен трубопровод, сообщенный с патрубком 4. Подаваемые по соплам 14 и 15 потоки жидкости смешиваются, причем их температура становится ниже температуры потока в патрубке 4. Осевой поток, истекающий из сопел и имеющий большую скорость, эжектируют поток жидкости, поступающей из патрубка 4. В диффузоре 19 скорость суммарного потока падает, а давление растет. Таким образом, давление потока в трубопроводе 10 выше, а температура ниже, чем в трубопроводе на выходе из патрубка 4. Это исключает кавитацию в насосе и исключает отложения на стенках в трубопроводах в циркуляционном контуре, повышает устойчивость работы устройства.

Узел 18 впрыска дистиллята предназначенный для формирования мелкодисперсного парожидкостного потока, с помощью трубопровода 7 (фиг.1) соединен с компрессором (газодувкой) 20, сообщенным посредством трубопровода 7 с паровым контуром пароводяного теплообменника 6. Паровой контур теплообменника 6 соединен с помощью четвертого трубопровода 21 с забирающим насосом 22, который трубопроводом 23 сообщен с водоводяным теплообменником 17, а трубопроводом 24 с узлом 18 впрыска дистиллята.

Водоводяной теплообменник 17 с помощью трубопровода 25 соединен со смесителем 11. Трубопроводы связанные с испарителем, смесителем, пароводяным теплообменником теплоизолированы от окружающей среды теплоизолирующим материалом, например минеральной ватой.

Гидравлическое сопротивление может быть расположено в различных местах трубопровода 8, согласно изобретению оно расположено на конце трубопровода 8 (фиг. 2-4), размещенного в испарителе ниже уровня жидкости.

В одном варианте сопротивление выполнено в виде различных модификаций трубки 26 Вентури (фиг.2 и 3), а в другом варианте в виде перфорированного коллектора по форме перфорированной трубки 27, расположенной ниже уровня жидкости под углом к продольной оси испарителя. На фиг. 4 изображена трубка 27 под прямым углом к продольной оси испарителя.

Функционально все перечисленные конструкции гидравлического сопротивления выполняют одну функцию разделение перегретого и насыщенного раствора. Это необходимо для исключения образования отложений при перегреве и обеспечения заданного расхода в циркуляционном контуре.

Диаметр отверстий в перфорированном коллекторе выбирают так, чтобы их суммарная площадь была на 15-20% меньше площади проходного сечения трубки 27 коллектора (фиг. 4). За счет напора, создаваемого насосом 9, и гидравлического сопротивления давление в трубопроводе 8 поддерживается на 30-40% выше, чем в испарителе 1, что соответствует при заданной температуре жидкости перегретому состоянию в трубопроводе 8 по отношению к насыщенному состоянию в испарителе 1.

Применение в качестве гидравлического сопротивления различные конструкции типа трубки Вентури позволяет регулировать сопротивление и поддерживать заданный расход в циркуляционном контуре. Действительно, при стационарной работе установки гидравлическое сопротивление трубки Вентури (фиг.2) определяется, в основном, диаметром горла, который выбирается как 0,3-0,5 от диаметра трубопровода 8. При этом в горле скорость потока растет, а давление падает, и часть жидкости вскипает. Увеличение удельного объема потока за счет вскипания приводит к резкому увеличению гидравлического сопротивления разделительного узла, что в свою очередь ограничивает увеличение циркуляционного расхода. Аналогично уменьшение циркуляционного расхода приводит к более резкому уменьшению гидравлического сопротивления, и расход возрастает. Таким образом, трубка Вентури обеспечивает необходимое гидравлическое сопротивление между перегретым раствором в трубопроводе 8 и насыщенным раствором в испарителе 1, причем величина гидравлического сопротивления автоматически изменяется при колебаниях расхода в циркуляционном контуре, что обеспечивает более устойчивую работу циркуляционного контура в целом.

Узел гидросопротивления может быть выполнен в виде конструкции, совмещающей особенности трубки Вентури и центробежного разделителя. При этом центробежные силы создаются либо за счет устройства с направляющими лопатками (фиг. 3), либо за счет тангенциального входа в испаритель (фиг. 5 и 6). В этом случае разделение перегретого раствора в трубопроводе 8 и насыщенного раствора в испарителе 1 осуществляется за счет гидросопротивления разделительного узла, а наличие центробежных сил приводит к уменьшению уноса капель с паром, что повышает качество дистиллята и устойчивость работы устройства в целом.

Узел впрыска дистиллята состоит из распылителя 28 и камеры 29 (фиг.7), выполненной в трубопроводе 7 перед компрессором 20, внутри последней размещен распылитель 28, выход которого обращен в сторону движения пара из испарителя 1, а вход гидравлически связан трубопроводом 24 с выходом забирающего насоса 22 для подачи горячего дистиллята.

Распылитель может быть выполнен в виде центробежной форсунки 30 (фиг. 8) или сопла 31 (фиг.9), диаметр которых составляет тысячные доли диаметра трубопровода 7. Это позволяет распылить в потоке пара подаваемую жидкость (дистиллят), формируя таким образом мелкодисперсное состояние потока. Пар становится из сухого в парубке 5 влажным в трубопроводе 7. Участок трубопровода 7 за узлом и впрыска дистиллята длиной порядка 10, где диаметр камеры 29, выполнен прямым для обеспечения лучшего смешения пара и жидкости (дистиллята). Сжатие влажного пара приводит к снижению температуры в компрессоре по сравнению со сжатием сухого пара, уменьшает потери тепла и повышает устойчивость работы устройства.

Устройство работает следующим образом.

Исходный раствор с солесодержанием 0,1-10% с помощью подающего насоса 32 подается в водоводяной теплообменник 17. Из водоводяного теплообменника 17 исходный раствор подается в смеситель и далее в водяной контур пароводяного теплообменника 6. Из водяного контура пароводяного теплообменника 6 исходный раствор через гидравлическое сопротивление подается в испаритель 1. При этом вентили 33,34,35 и 36 открыты, вентили 37,38,39 закрыты.

После заполнения испарителя до контрольного уровня включается циркуляционный насос 9 и компрессор (газодувка) 20. При этом вентили 34,38,35,36 открыты, вентили 33,37,39 закрыты.

После того, как температура раствора достигает температуры кипения, вентиль 35 закрывается и устройство переходит на работу в рабочем режиме. При этом вентили 33,34,36,37,39 открыты, вентили 35,38 закрыты.

Исходный раствор с помощью подающего насоса 32 подается в водоводяной теплообменник 17, где нагревается отходящим дистиллятом. Далее нагретый исходный раствор смешивается с горячим концентрированным раствором. В камеру смешения подается исходный раствор из теплообменника 17, раствор низкого давления из испарителя 1 и часть расхода раствора высокого давления, забираемого за циркуляционным насосом 9. Полученная смесь подается циркуляционным насосом 9 в водяной контур пароводяного теплообменника 6, где перегревается вторичным паром. Перегретый раствор из пароводяного теплообменника 6 проходит через гидравлическое сопротивление (фиг.1) и попадает в полость низкого давления испарителя 1. Здесь раствор мгновенно вскипает. За счет перехода части растворителя в пар концентрация раствора увеличивается. Основная масса раствора забирается через патрубки 4 и подается в камеру 12 смесителя 11 (фиг. 10,11), а часть отбирается через патрубок 3 концентрата для дальнейшего сброса, переработки или захоронения.

Вторичный пар проходит через каплеотбойники 2 и через патрубок 5 попадает в узел впрыска дистиллята. Увлажненный пар сжимается в компрессоре (газодувке) 20, и его энтальпия повышается. В пароводяном теплообменнике 6 вторичный пар конденсируется, нагревая при этом циркулирующий в водяном контуре раствор.

Из пароводяного теплообменника 6 дистиллят забирается насосом 22 и подается в водоводяной теплообменник 17. Часть дистиллята отбирается в узел впрыска дистиллята для увлажнения вторичного пара.

В водоводяном теплообменнике 17 дистиллят охлаждается, отдавая тепло исходному раствору. После водоводяного теплообменника 13 дистиллят направляется потребителю. При концентрировании раствором до концентрации солей, существенно меньших насыщенного состояния по растворимости, вместо компрессора 20 можно использовать газодувку или вентилятор.

Устройство может быть использовано для опреснения соленой воды, концентрирования технологических растворов различного назначения, очистки промышленных сточных вод.

Применение изобретения позволяет повысить надежность в эксплуатации, снизить энергозатраты на выпаривание солей и повысить при этом качество очистки жидкости.

Устройство осуществимо при помощи использования известных средств производства с использованием существующих технологий.

Реферат

Использование: в общем машиностроении, а именно в устройствах для выпаривания солей из жидкости. Сущность изобретения: выпарное устройство для обессоливания вод состоит из испарителя, водопарового теплообменника, водоводяного теплообменника, компрессора, насосов - циркуляционного, подающего и забирающего. Между водопаровым теплообменником и испарителем установлено гидравлическое сопротивление в виде трубки Вентури или перфорированного коллектора. В паровом тракте между испарителем и компрессором установлен узел впрыска дистиллята в виде форсунки или сопла, а между испарителем и циркуляционным насосом установлен диффузор и смеситель в виде камеры и сопел. 12 з. п.ф-лы, 11 ил.

Комментарии