Способ очистки гликолей от примесей - RU2622395C1

Код документа: RU2622395C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области производства гликолей повышенной чистоты, которые используют для производства поли- и олигоэфиров, полиуретанов, эфирных пластификаторов и в других областях применения, где предъявляются повышенные требования к чистоте, цветности и/или УФ-поглощению продукта.

Уровень техники

Триэтиленгликоль (ТЭГ) получается в качестве побочного продукта наряду с диэтиленгликолем (ДЭГ) и полиэтиленгликолем (ПЭГ) при гидратации окиси этилена с получением моноэтиленгликоля (МЭГ). Одна из причин окраски и химической неустойчивости ТЭГ - это наличие вредных примесей альдегидов и кетонов (карбонильных соединений) в потоках продукта, выходящих из реактора окисления этилена.

В патенте СА 673313, опубл. 29.10.1963, предложено осветлять ТЭГ с помощью дополнительного отпаривания (5 кг водяного пара/кг сырья). При этом одна часть примесей улетучивается с паром, а другая часть образует продукты уплотненения и остается в кубовой жидкости после перегонки ТЭГ в вакууме. Аналогично, в патенте JP 48003607, опубл. 01.02.1973, описана очистка смеси ДЭГ и ТЭГ путем простой перегонки, разбавления перегнанной смеси 10% Н2О, удаления добавленной воды в отпарной колонне при 190°С и последующей дистилляции при 200°С. Полученные продукты устойчивы к воздействию высоких температур. Однако упомянутые выше способы имеют недостаток, связанный с повышенной энергоемкостью из-за высоких значений теплоты парообразования воды и гликолей.

Предложен способ по SU 1803400, опубл. 23.03.93, очистки низших гликолей (ДЭГ и ТЭГ) от окрашивающих примесей путем обработки N-Cl и N-Br-имидами двухосновных кислот или N-галогенпроизводными изоциануровой кислоты (0,02-1% масс.). Недостатком данного способа является повышенная коррозионная активность N-галогенпроизводных.

Вторая причина появления окраски в ТЭГ состоит в следующем. ДЭГ, ТЭГ, и ПЭГ способны окисляться кислородом воздуха до (гидро)пероксидов. Поскольку ректификация гликолей происходит в вакууме, то всегда существует возможность частичного контакта продуктов с кислородом воздуха. При этом пероксиды могут разлагаться до карбонильных и карбоксильных соединений. Таким образом, альдегиды и кетоны могут появляться в гликолях и независимо от их наличия в исходном растворе окиси этилена. Показано, что при сравнительно низких температурах (75°С) существует весьма длительный индукционный период автокатализа окисления ДЭГ до гидроперекиси. Однако в присутствии радикальных инициаторов, этот период резко сокращается. Эффективно снижает способность ДЭГ к автоокислению добавка 0,05% гидрохинона [Lloyd, W.G. The low-temperature autoxidation of diethylene glycol // J. Am. Chem. Soc. Vol. 78 Pp. 72-5 (1956)].

В заявке JP 49051212, опубл. 18.05.1974, опубликован способ очистки гликолей в присутствии 400 миллионных долей органического фосфита. Например, 400 частей на миллион (ppm) (PhO)3P добавили к 1000 г сырых гликолей (получены реакцией окиси этилена с H2O с последующим удалением H2O) и подвергли перегонке, что обеспечило 723 г МЭГ, 115 г ДЭГ, 82 г ТЭГ, и 45 г тетраэтиленгликоля с цветностью по Хазену 5, 5, 15, и 40, соответственно.

Аналогично, в патенте RO 92269, опубл. 31.08.87, понижение цветности дистиллята ТЭГ до 20 и резкое снижение его кислотности происходит при добавлении в куб дистилляции фенольных антиоксидантов в количестве 300-500 ppm.

В способе по патенту CS 254944, опубл. 15.02.1988, особо чистый ТЭГ для фармации получают молекулярной перегонкой в присутствии 0,02-0,06% 2,6-ди-трет-бутил-4-метилфенола.

По способу, указанному в патенте DE 19602116, опубл. 24.07.1997, образование альдегидов в процессе ректификации смесей, содержащих гликоли, подавляется обработкой колонн восстанавливающими соединениями фосфора, например фосфористой кислотой. В системе для получения гликолей, H3PO3 непрерывно вводят в поток продуктов перед колонной ректификацией МЭГ в количестве 20 ppm. по отношению к потоку гликолей. Равновесие достигается за 2 ч, МЭГ содержит <10 ppm альдегидов. Утверждается, что H3PO3 ингибирует окислы железа, постепенно образующиеся внутри колонн из черного металла, в их катализе окисления гликолей. Также в заявке JP 2013209329, опубл. 10.10.2013, утверждается, что в аппаратуре для ректификации ТЭГ и тетраэтиленгликоля (колоннах ректификации, кипятильниках, трубопроводах) постепенно накапливается черный шлам, который является катализатором окисления гликолей. Приведен способ очистки оборудования от отложений путем кислой промывки (например, щавелевой кислотой) с последующей обработкой ингибитором коррозии (например, аммонием лимоннокислым). При этом на очищенном оборудовании удается получать неокрашенные гликоли, практически свободные от альдегидов.

Однако недостатком вышеперечисленных способов ингибирования окисления гликолей является то, что они работают только тогда, когда в исходном сырье еще отсутствуют карбонильные соединения. Если же в исходном сырье присутствуют альдегиды, кетоны или их производные, тогда требуются иные способы очистки гликолей.

В целом, адсорбционные (хемосорбционные) способы удаления карбонильных соединений из продуктов наиболее предпочтительны. Такие способы энергоэффективны, не загрязняют продукты посторонними химикатами, позволяют организовать очистку потоков как непрерывный технологический процесс с короткими циклами регенерации сорбента.

В способе по SU 187653, опубл. 11.10.1966, предложено удаление альдегидов из растворов органических веществ с помощью сульфокатионита, обработанного солями металлов и гидразином. Отработанный катионит регенерируют последовательно потоками перекиси водорода, воды, и гидразин-гидрата. Недостатком предложенного способа является использование токсичных солей переходных металлов (меди).

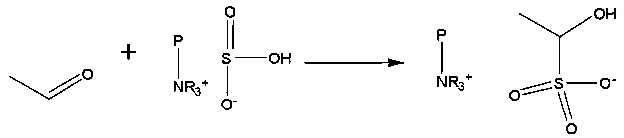

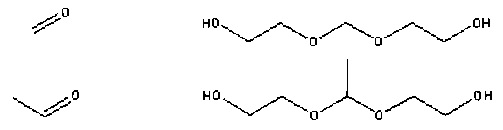

Для удаления альдегидов из водно-гликолевых потоков по способу, приведенному в патенте RU 2265584, опубл. 10.12.2005, используют анионит в сульфитной или гидросульфитной форме. Альдегиды, проходя через гидросульфит, реагируют с ним с образованием бисульфитных производных так, как показано ниже, и удаляются из потока.

Регенерировать смолу можно, промыв ее избытком свежего бисульфита. Недостатком данного способа является необходимость очистки гликолей именно в водном растворе. Поэтому данный способ применяется в основном для очистки цикловой воды, используемой для абсорбции окиси этилена и реакции синтеза гликолей.

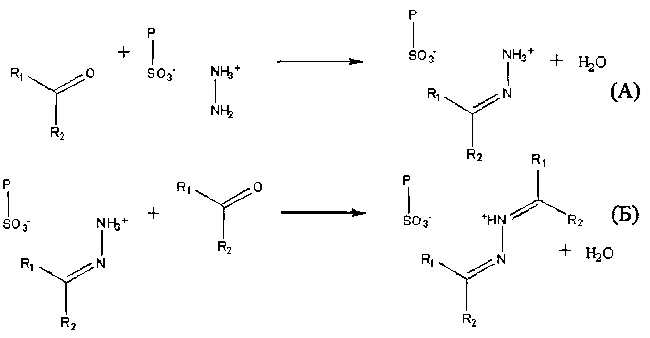

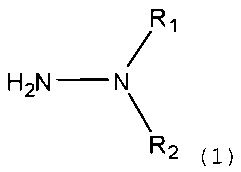

Известен способ хемосорбционного удаления глюкозы (альдозы) из метанольного раствора метилглюкозида путем контактирования с катионитом, обработанным гидразин-гидратом по заявке JP 06100580, опубл. 12.04.1994. Глюкоза (полуацеталь) реагирует с гидразином в виде полимерного сульфоната, тогда как метилглюкозид (ацеталь) не реагирует с гидразиний-катионом в нейтральной среде. При этом из глюкозы образуется гидразон в виде сульфоновой соли (А) с выделением воды. Также, в случае избытка альдегида или кетона, из гидразона может образовываться азин с выделением еще одного эквивалента воды (Б).

Особенностью данного способа, которая не позволяет реализовать его для очистки гликолей, является необходимость наличия альдегида в свободной форме, либо в форме полуацеталя, поскольку полные ацетали (например, метилглюкозид) устойчивы в нейтральной среде нейтрализованного катионита.

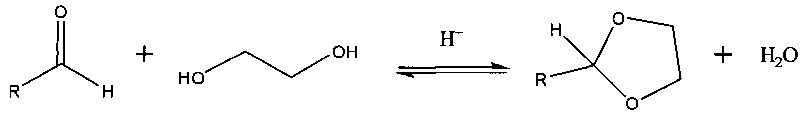

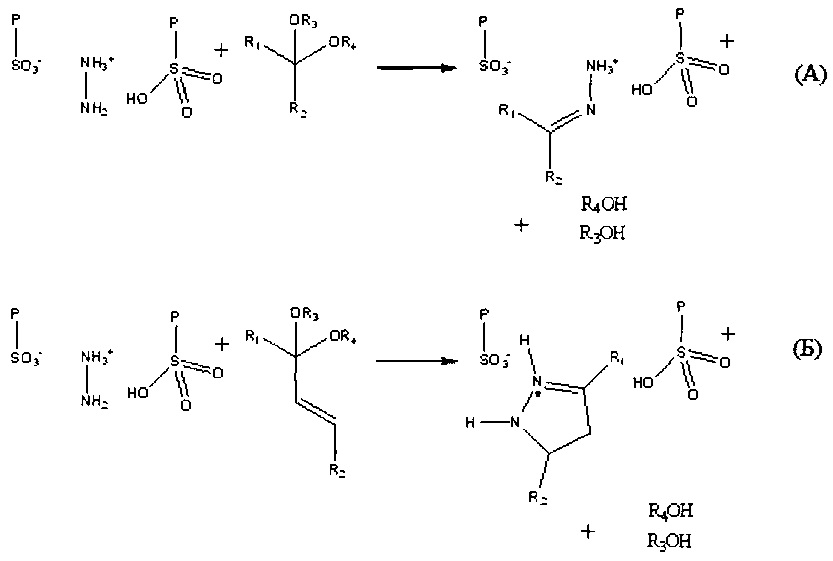

Действительно, многие реакционноспособные карбонильные соединения могут находиться в гликолях в скрытой диоксолановой форме или являться полными ацеталями с МЭГ или тяжелыми гликолями.

Однако если не провести очистку диолов от ацеталей карбонильных соединений, то, в условиях синтеза из диолов (поли)эфирного продукта с использованием кислотного катализатора и высвобождением воды упомянутая выше форма карбонильных соединений способна к дальнейшим превращениям с образованием реакционноспособных соединений, которые обуславливают окраску целевого продукта.

В способе, раскрытом в патенте FR 1598362, опубл. 14.08.1970, описано улучшение показателей цветности гликолей за счет контактирования с сильнокислой ионобменной смолой при 80-100°С. Недостатком данного способа является образование высокомолекулярных смол, необратимо закоксовывающих катализатор, а также недостаточное улучшение количественных показателей цветности для ТЭГ (цветность падает со 130 ед. до 100 NaOH/APHA).

Наиболее близким к разрабатываемому способу является способ очистки гликолей, описанный в заявке JP 2013129613, опубл. 04.07.2013. Так в упомянутой выше заявке контактированию с сильнокислой ионобменной смолой подвергают триэтиленгликоль, содержащий небольшое количество (например, 40 ppm) амина. При этом pH полученного после контактирования раствора нейтральный, а цветность около 5 ед. АРНА. Недостатком данного способа является необходимость постоянного дозирования в ТЭГ амина, количество которого заранее не очевидно. Кроме того, в описании не сказано о природе дозируемого амина и влиянии катионита на содержание карбонильных соединений связанных в ацетали.

Таким образом, известные из уровня техники способы очистки гликолей направлены только на решение проблемы удаления альдегидов и/или кетонов из гликолей. Однако кроме альдегидов и/или кетонов такое сырье может содержать ацетали альдегидов и/или кетонов, которые могут при определенных условиях превращаться в альдегиды или кетоны, например, по реакции, представленной ниже.

Известные из уровня техники способы очистки гликолей не решают проблему извлечения из такого сырья ацеталей. Наличие ацеталей в гликолях не оказывает влияние на показатель цветности и на содержание альдегидов и/или кетонов в гликолях. Однако дальнейшее использование гликолей, содержащих ацетали, например, использование моноэтиленгликоля в производстве полиэтилентерефталата (ПЭТФ), приводит к получению продукта, характеризующегося повышенным показателем цветности вследствие указанного превращения ацеталей.

Таким образом, одним из перспективных направлений является разработка эффективного способа очистки гликолей от альдегидов, кетонов и их ацеталей.

Краткое описание чертежей

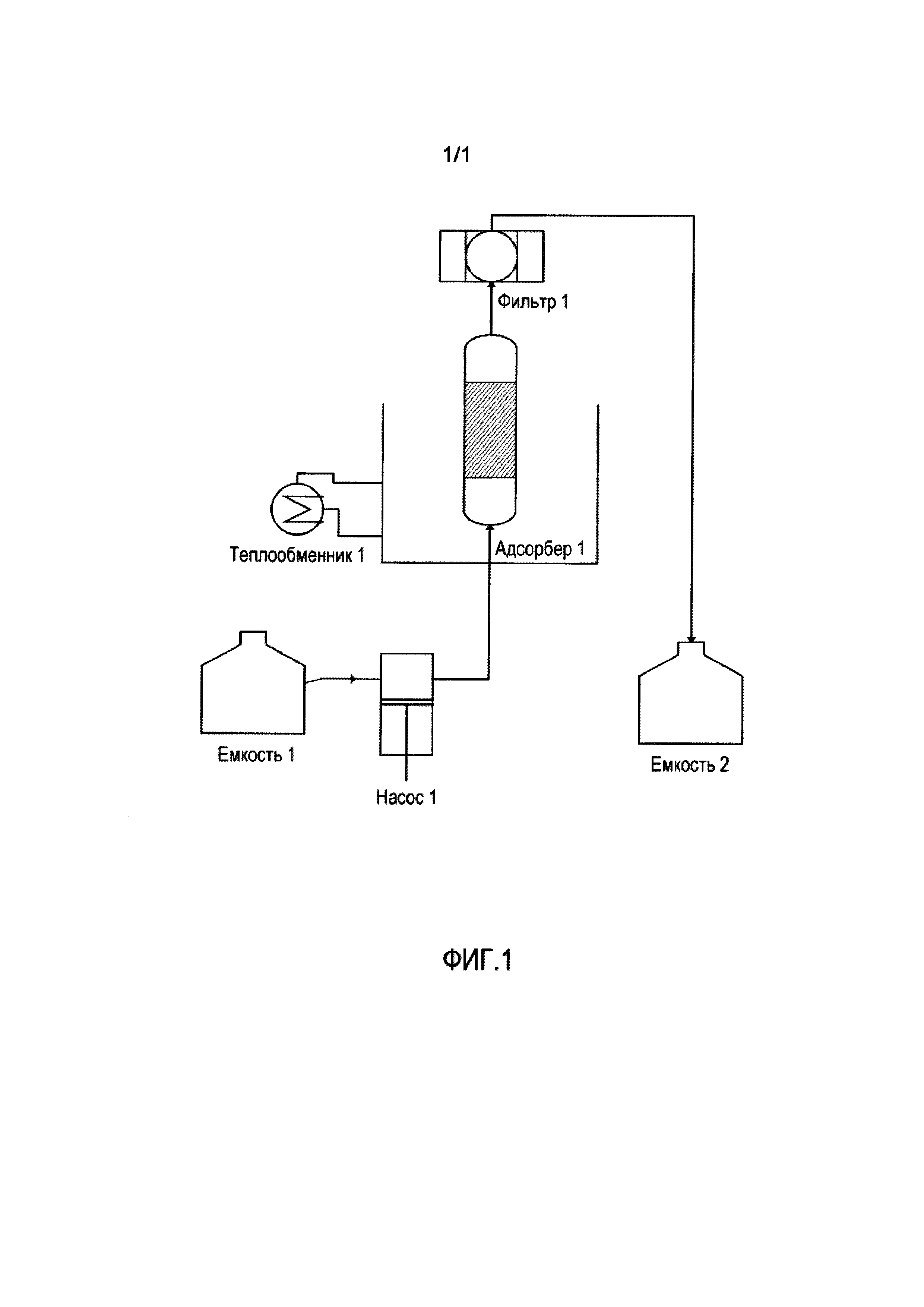

Фиг. 1 - Схема установки для очистки гликолей от примесей карбонильных соединений и/или их ацеталей.

В соответствии с Фиг. 1 сырье (гликоль) поступает из Емкости 1 в Адсорбер 1 с помощью Насоса 1. Адсорбер 1 термостатируется с помощью Теплообменника 1. Сырье фильтруется от остатков смолы на Фильтре 1 за счет перепада давления, далее полученный продукт поступает самотеком в продуктовую Емкость 2.

Краткое описание изобретения

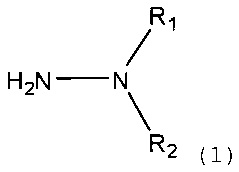

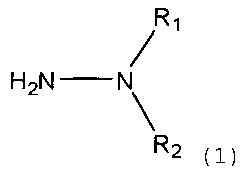

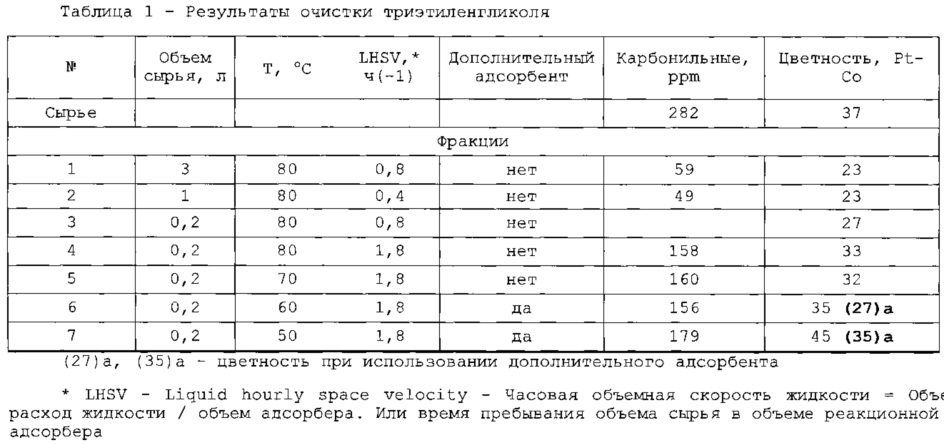

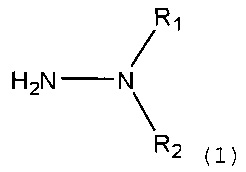

Настоящее описание изобретения относится к способу очистки гликолей от карбонильных соединений и/или их ацеталей путем контактирования неочищенного гликоля с полимерной сульфокатионитной смолой, имеющей кислую форму, и предварительно обработанной амином с общей формулой (1)

где R1, R2 могут быть одинаковыми или различными и независимо друг от друга представлять собой водород и/или углеводородные группы с числом атомов углерода от 1 до 6, выбранные из алифатических, циклоалифатических и ароматических групп, при этом обработку сульфокатионитной смолы осуществляют при молярном соотношении амин : сульфогруппы в диапазоне от 1:20 до 1:1.

Сущность изобретения

Задачей настоящего изобретения является разработка способа очистки гликолей от примесей карбонильных соединений и/или их ацеталей.

Технический результат заключается в снижении содержания карбонильных соединений, в частности альдегидов и/или кетонов в гликолях, с 200-300 ppm до 40-60 ppm (на 80%) и уменьшении показателя цветности гликолей на 10-15 единиц.

Поставленная задача и технический результат достигаются за счет проведения процесса очистки гликолей от примесей карбонильных соединений и/или их ацеталей путем контактирования неочищенного гликоля с полимерной сульфокатионитной смолой, имеющей кислую форму, и предварительно обработанной амином с общей формулой (1)

где R1, R2 могут быть одинаковыми или различными и независимо друг от друга представлять собой водород и/или углеводородные группы с числом атомов углерода от 1 до 6, выбранные из алифатических, циклоалифатических и ароматических групп. При этом обработку сульфокатионитной смолы осуществляют при молярном соотношении амин : сульфогруппы в диапазоне от 1:20 до 1:1, предпочтительно при соотношении 1:2. Использование меньшего чем 1:20 молярного соотношения возможно, однако, оно снизит хемосорбционную емкость сульфокатионитной смолы. Использование большего чем 1:1 молярного соотношения, также возможно, однако при этом снизится количество кислотных центров, способных катализировать расщепление ацеталей карбонильных соединений. В результате такой обработки полимерная сульфокатионитная смола содержит три вида групп, а именно группу -NR1R2, которая обеспечивает связывание аминосоединения с поверхностью сульфокатионитной смолы; группу -NH2, которая может реагировать с карбонильным соединением с образованием двойной связи C=N (гидразона, или основания Шиффа), и группу -SO3H, которая выступает в роли катализатора для взаимодействия ацеталей с группой -NH2 с образованием соответствующих гидразонов с выделением спиртов.

Ниже представлена (без ограничения) схема реакции хемосорбции ацеталя карбонильного соединения (А) и 2,3-ненасыщенного карбонильного соединения (Б) на сульфокатионитной смоле, обработанной амином:

Предлагаемый способ очистки гликолей включает контактирование неочищенного сырья, содержащего примеси карбонильных соединений и/или их ацеталей, с гетерогенным адсорбентом, представляющим собой полимерную сульфокатионитную смолу, предварительно обработанную амином.

Предпочтительно контактирование осуществляют, когда сырье является жидкой подвижной фазой, тогда как адсорбент является твердой неподвижной фазой.

В качестве сырья могут быть использованы различные гликоли, в том числе моно-, ди-, три-, тетраэтиленгликоль и олигомеры этиленгликоля, содержащие карбонильные соединения, в частности альдегиды и/или кетоны, например, метаналь, этаналь, пропеналь (акролеин), гидроксиэтаналь (гликолевый альдегид), О-(2-гидроксиэтил)гидроксиацетальдегид, этандиаль (глиоксаль), 2-бутеналь (кротоновый альдегид), пропан-2-он (ацетон), 3-бутен-2-он (метилвинилкетон), 3-метилциклопентан-1,2-дион и др., способные при определенных условиях превращаться в ацетали, например так, как представлено ниже.

В качестве адсорбента используют полимерную сульфокатионитную смолу в кислой форме. Сульфокатионитная смола, предпочтительно, является макропористой с удельной поверхностью более 5 м2/г, определенной методом низкотемпературной адсорбции азота (метод БЭТ), и, предпочтительно, представляет собой сшитую поли-(стирол-дивинилбензол)-сульфоновую кислоту и/или ее соль.

Примерами подходящих сульфокатионитных смол являются, но не ограничиваются ими, сульфокатионитные смолы Amberlyst 15 WET (Dow Chemical), Amberlyst 35 WET (Dow Chemical), Amberlyst 36 WET (Dow Chemical), Axens ТА 802 (Axens), Diaion RCP160M (Alfa Aesar), Relite EXC8D (Resindion), Relite EXC134 (Resindion), Indion 190 (Ion Exchange), Indion 790 (Ion Exchange), Purolite CT-169 (Purolite), Purolite CT-169 DR (Purolite), Purolite CT-175 (Purolite), Purolite CT-275 (Purolite), Tulsion T-62 (Thermax), Tulsion T-8052 (Thermax), Lewatit K 2621 (Lanxess), Lewatit К 2624 (Lanxess), Lewatit K 2625 (Lanxess), Lewatit MonoPlus SP 112 (Lanxess), Lewatit K 2629 (Lanxess), Resinex Cat-1 (Jacobi Carbons), Resinex Cat-2, (Jacobi Carbons), и др.

В качестве амина, подходящего для обработки сульфокатионитных смол, используют соединение с общей формулой (1)

где R1, R2 могут быть одинаковыми или различными и независимо друг от друга представлять собой водород и/или углеводородные группы с числом атомов углерода от 1 до 6, выбранные из алифатических, циклоалифатических и ароматических групп. Конкретными примерами таких соединений являются, но не ограничиваются ими, гидразин, метилгидразин, этилгидразин, пропилгидразин, 1,1-диметилгидразин, N,N-метилэтилгидразин, бензилгидразин, фенилгидразин, 2,4-динитрофенилгидразин, и др. Наиболее предпочтительно используют гидразин, метилгидразин и этилгидразин.

Обработка амином приведенных выше сульфокатионитных смол представляет собой реакцию нейтрализации сульфогрупп сульфокатионитной смолы амином. Степень нейтрализации сульфоновых центров (групп -SO3H) в сульфокатионитной смоле в результате обработки амином может варьироваться. Так степень нейтрализации может варьироваться от 0 (полностью кислая сульфокатионитная смола) до 1 (сульфокатионитная смола в форме соли). Предпочтительно, степень нейтрализации должна находиться в диапазоне от 0,3 до 0,9, более предпочтительно в диапазоне от 0,5 до 0,7, для баланса между хемосорбционной емкостью и каталитической активностью сульфокатионитной смолы.

Согласно настоящему изобретению, используемая сульфокатионитная смола может быть получена способом, включающим стадию суспендирования сульфокатионитной смолы в растворителе, в качестве которого используют, но не ограничиваются ими, воду, спирты с числом атомов углерода C1-8 и др., стадию добавления амина в суспензию, стадию декантации сульфокатионитной смолы, которую затем используют в процессе очистки гликолей.

Стадию суспендирования сульфокатионитной смолы проводят при температуре от 0 до 120°С в течение 0, 1-24 ч при температуре растворителя от 0 до 120°С.

Стадию добавления амина проводят при температуре от 0 до 120°С в течение 0,1-24 ч при концентрации амина от 0,1 до 10 моль/л.

Также обработку сульфокатионитной смолы можно проводить ионным обменом, пропуская через смолу водные растворы солей амина (сульфат, хлорид, и т.п.) в соответствующем молярном соотношении при условиях, известных из уровня техники (US 3469940, опубл. 30.09.1969).

Процесс очистки гликолей осуществляют в любом типе реакторов, известных из уровня техники. Подходящими реакторами являются проточный реактор смешения, реактор периодического действия, реактор идеального вытеснения, например трубчатый реактор. Предпочтительно, процесс очистки проводят в адсорбере. При этом под адсорбером понимается аппарат, в котором осуществляется поглощение газо- и парообразных компонентов (адсорбативов) из жидкостных или газовых смесей поверхностным слоем адсорбента - твердого вещества, на поверхности или в порах которого происходит адсорбция (поглощение). При эксплуатации адсорбера зачастую необходима регенерация адсорбента, то есть удаление из его пор адсорбированного вещества (адсорбата).

В предпочтительном варианте осуществления способа адсорбер представляет собой адсорбционную колонну, с верхней (самотеком) или нижней (под гидростатическим давлением) подачей очищаемого жидкого потока.

Процесс очистки гликолей проводят при температуре от 0 до 120°С, предпочтительно от 20 до 100°С, наиболее предпочтительно от 40 до 90°С. При упомянутой выше температуре сульфокатионитная смола будет катализировать взаимодействие примесей с амином на адсорбенте с выделением воды или спиртов (гликолей), при этом процесс разложения, реакции и удаления примесей будет наиболее активным и селективным. Проведение процесса контактирования сырья с адсорбентом при более высоких температурах (выше 90°С) может привести к побочным процессам, таким как полимеризация гликоля с выделением воды, алкилирование амина спиртовыми группами гликолей и др.

Поток сырья, входящий в реактор-адсорбер, нагревают или охлаждают до желаемой температуры путем пропускания его, например, через теплообменник. Выбор температуры, до которой доводят входящий поток, осуществляют с учетом того, что контактирование потока сырья с адсорбентом происходит преимущественно в изотермическом режиме.

В соответствии с предлагаемым способом время реакции может варьироваться. Время реакции может быть определено как время пребывания объема сырья в объеме реакционной зоны адсорбера и выражаться в единицах обратного времени. Время реакции варьируют в зависимости от используемого сырья, температуры реакции, типа примесей и других параметров процесса. В вариантах осуществления способа время реакции может составлять не менее 0,05 ч-1. Время реакции может составлять не менее чем 0,1 ч-1, не менее чем 0,2 ч-1, не менее чем 0,5 ч-1, не менее чем 1 ч-1, не менее чем 2 ч-1, не менее чем 5 ч-1, не менее чем 10 ч-1. Наиболее предпочтительное время реакции составляет от 0,5 до 2 ч-1.

Согласно предлагаемому способу очищаемый поток гликолей может дополнительно контактировать с дополнительным адсорбентом, который может располагаться до или после основного адсорбента. Дополнительный адсорбент может очищать поток от следов аминов и дополнительно улучшать показатели цветности гликоля. Кроме того, дополнительный адсорбент может приводить к увеличению ресурса основного адсорбента. В качестве дополнительного адсорбента может выступать сульфокатионитная смола, активированный уголь, силикагель и др. Поток, входящий в дополнительный адсорбер, может быть нагрет или охлажден до температуры от 0 до 100°С, предпочтительно до температуры от 0 до 50°С, более предпочтительно до температуры от 20 до 40°С, путем пропускания его, например, через теплообменник.

Согласно предлагаемому способу поток, выходящий из реактора, представляет собой очищенный гликоль, который является товарным продуктом.

Примеры

В качестве исходного сырья используют триэтиленгликоль (ТЭГ) марки Б, содержащий до 0,03% масс. (300 ppm) альдегидов в пересчете на ацетальдегид.

Пример 1. Методика анализа на содержание ацеталей

1. Приготовление стандартного раствора ацетальдегида

Готовят исходный раствор ацетальдегида в 50% р-ре этанола по ГОСТ 4212 п. 3.2. Предпочтительно готовят раствор большой концентрации в мерной колбе на 100 мл (4-5 мг/мл) поскольку ацетальдегид имеет низкую температуру кипения и является сильно летучим веществом. Приливают ацетальдегид в небольшое количество растворителя, а затем доводят до метки.

2. Определение точной концентрации стандартного раствора

В коническую колбу вместимостью 50 мл помещают пипеткой 10 мл стандартного раствора ацетальдегида, приливают 25 мл этилового спирта и перемешивают. С помощью иономера или индикаторной бумаги доводят pH раствора до значения рН=4,0 раствором гидроокиси натрия концентрации 0,1 моль/л (0,1 н) или раствором соляной кислоты концентрации 0,05 моль/л (0,05 н).

К раствору добавляют 5 мл раствора гидроксиламина гидрохлорида (концентрация (С) р-ра = 5% масс), перемешивают, закрывают и оставляют в покое на 30 минут. Затем титруют раствором гидроокиси натрия концентрации 0,1 моль/л (0,1 н).

Одновременно в тех же условиях производят контрольный опыт, используя вместо раствора ацетальдегида дистиллированную воду.

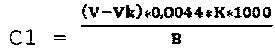

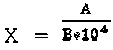

Рассчитывают массовую концентрацию ацетальдегида в стандартном растворе (С1), мг/мл, по формуле

где V - объем раствора гидроокиси натрия концентрации 0,1 моль/л (0,1 н), пошедший на титрование раствора ацетальдегида, мл;

Vk - объем раствора гидроокиси натрия концентрации 0,1 моль/л (0,1 н), пошедший на титрование в контрольном опыте, мл;

0,0044 - масса ацетальдегида, соответствующая 1 мл раствора гидроокиси натрия концентрации 0,1 моль/л (0,1 н), г;

k - коэффициент поправки раствора натрия концентрации 0,1 моль/л (0,1 н);

В - объем стандартного раствора ацетальдегида, взятый на измерение, мл;

1000 - коэффициент пересчета г в мг.

Выполняют не менее трех параллельных измерений и рассчитывают среднее арифметическое значение массовой концентрации ацетальдегида в стандартном растворе.

3. Установление градуировочной характеристики.

Готовят разбавленный стандартный раствор ацетальдегида концентрацией С2=0,4-0,5 мг/мл в мерной колбе вместимостью 100 мл.

При построении градуировочного графика выполняют следующие операции:

Готовят растворы сравнения.

В ряд мерных колб вместимостью 50 мл помещают пипеткой 0; 0,5; 1; 2; 3; 4; 5 мл разбавленного стандартного раствора ацетальдегида. Разбавляют содержимое колб 50%-ным раствором этилового спирта и доводят до метки.

Далее в мерные колбы вместимостью 2 5 мл переносят пипеткой 2 мл каждого стандарта и 2 мл раствора 2,4-динитрофенилгидразина. Закрытые колбы выдерживают при комнатной температуре в темноте в течение 30±2 минут, после чего разбавляют до метки раствором калия гидроксида и тщательно перемешивают содержимое.

Через 12±1 минут стояния на столе после добавления гидроксида калия измеряют светопоглощение каждого раствора на длине волны 480 нм в 1 см ячейке.

Поглощение раствора за счет карбонильного соединения в образце рассчитывают, вычитая поглощение холостого раствора (калибровочный раствор номер 1).

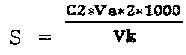

Два мл каждого раствора содержат ацетальдегида, (S) мкг:

где С2 - концентрация разбавленного стандартного раствора, мл;

Va - объем аликвоты, мл;

Vk - объем колбы, мл;

1000 - коэффициент пересчета мг в мкг.

На основании полученных данных строят зависимость поглощения от количества ацетальдегида в микрограммах.

Выполнение анализа.

Перед выполнением анализа необходимо подготовить образец.

Взвешивают около 10 г триэтиленгликоля технического, записывая результат взвешиваний в граммах до второго десятичного знака. Навеску продукта помещают в коническую колбу вместимостью 100 мл, добавляют 12,5 мл 1М раствора серной кислоты и оставляют на 30 минут, затем содержимое колбы нейтрализуют 1М раствором гидроокиси натрия до pH=(6-7) по универсальной индикаторной бумаге или на иономере.

В мерную колбу вместимостью 2 5 мл переносят пипеткой 2 мл подготовленного образца, взвешивают с точностью до четвертого десятичного знака, и приливают 2 мл раствора 2,4-динитрофенилгидразина. Закрытую колбу выдерживают при комнатной температуре в темноте в течение 30±2 минут, после чего разбавляют до метки раствором гидроксида калия и тщательно перемешивают содержимое.

Через 12±1 минут стояния на столе после добавления гидроксида калия измеряют светопоглощение раствора на длине волны 480 нм в 1 см ячейке.

Поглощение раствора за счет карбонильного соединения в образце рассчитывают, вычитая поглощение холостого раствора. Для приготовления холостого раствора вместо образца используют дистиллированную воду.

Содержание ацетальдегида в микрограммах определяют по калибровочному графику.

Массовое содержание альдегидов в пересчете на ацетальдегид, X, %, рассчитывается по формуле

где А - масса ацетальдегида, найденная по градуировочному графику, мкг;

В - масса анализируемой пробы, взятая на определение, г;

104 - соотношение коэффициента пересчета в проценты к коэффициенту пересчета мкг в г.

Пересчет концентрации, Хч, %, на чистый продукт производят по формуле:

где Мр-ра - общая масса раствора, после подготовки образца, г;

X - массовое содержание альдегидов в пересчете на ацетальдегид, %;

Мпр. - масса чистого продукта, взятого на подготовку, г.

Цветность определяли на автоматическом колориметре LOVIBOND-PFXi-995.

Пример 2. Адсорбция алюмосиликатом АС-230Ш

В триэтиленгликоль (ТЭГ) марки «Б» (250 мл) загружают адсорбент АС-230Ш (100 г). Встряхивают на лабораторном шейкере в течение 24 ч, затем фильтруют. Содержание альдегидов в гликоле составляет 277 ppm.

Данные примера показывают, что селективной адсорбции ацетальных компонентов на алюмосиликатном адсорбенте не происходит.

Пример 3. Обработка сульфокатионитной смолы гидразином

Сульфокатионитную смолу Amberlyst 36W (100 мл водной формы смолы, содержащей 0,195 моль сульфогрупп в Н-форме) суспендируют в горячем свежеперегнанном ТЭГ (1000 мл), перемешивают при 100°С 2 ч, ТЭГ декантируют, повторяют операцию несколько раз, пока ТЭГ визуально не перестанет окрашиваться (загрязненный ТЭГ регенерируют вакуумной перегонкой). Добавляют 5 г 100% гидрата гидразина (0,1 моль) в 500 мл ТЭГ, перемешивают 2 4 ч при комнатной температуре. Сульфокатионитную смолу декантируют и перегружают в адсорбер. Объем набухшей сульфокатионитной смолы при этом составляет около 150 мл.

Пример 4. Очистка ТЭГ контактированием с сульфокатионитной смолой, обработанной гидразином

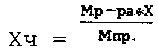

Собирают установку с термостатированием адсорбера и непрерывным прокачиванием ТЭГ марки Б через адсорбент (Фиг. 1). В качестве адсорбента используют катионит Amberlyst 36W, частично (50% мольных) нейтрализованный гидразином. Для исключения проскока цветности в виде десорбированных гидразонов и азинов в схему введен опционально дополнительный адсорбер. В качестве дополнительного адсорбента используют ТЭГ-насыщенный катионит Amberlyst 36W в Н-форме. В Таблице 1 (строки 1-7) приведены условия контактирования и данные анализов фракций ТЭГ по мере их выхода из адсорбера.

Также в строках 6 и 7 приведены результаты контактирования фракций с дополнительным адсорбентом. Заметно, что в отсутствие дополнительного фильтра цветность продукта выше.

Пример 5. Очистка ТЭГ контактированием с сульфокатионитной смолой, обработанной пиперазином

Действовали по примеру 4, только для нейтрализации катионита брали 25% мольных пиперазина. Цветность продукта сразу после контактирования составила 300 ед. Pt-Co и выше. Работу после прокачивания 0,5 л ТЭГ прекратили.

Из результатов эксперимента видно, что очистка сырья контактированием с сульфокатионитной смолой, обработанной гидразином, позволяет значительно снизить содержание карбонильных соединений и цветность продукта (строка 1 и 2 табл. 1).

При этом наилучший результат достигается при пропускании через сульфокатионитную смолу сырья в объеме до 3-4 л. После определенного объема сырья (3+1 л), подвергающемуся контактированию с сульфокатионитной смолой, содержание карбонильных соединений и цветность продукта постепенно увеличиваются (строки 3-7 табл. 1).

С целью большего улучшения цветности продукта возможно использование дополнительного кислотного адсорбента, который позволяет удалить часть окрашенных примесей и, как следствие, снизить цветность продукта (строки 6-7 табл. 1).

Реферат

Изобретение относится к способу очистки гликолей от примесей карбонильных соединений и/или их ацеталей путем контактирования неочищенного гликоля с полимерной сульфокатионитной смолой, имеющей кислую форму, и предварительно обработанной амином с общей формулой (1)где R, Rмогут быть одинаковыми или различными и независимо друг от друга представлять собой водород и/или углеводородные группы с числом атомов углерода от 1 до 6, выбранные из алифатических, циклоалифатических и ароматических групп. Предлагаемый способ позволяет снизить содержание карбонильных соединений, в частности альдегидов и/или кетонов, в гликолях, с 200-300 ppm до 40-60 ppm (на 80%) и уменьшить показатель цветности гликолей на 10-15 единиц. 17 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

Формула

Комментарии