Способ и устройство для испарения и высушивания с концентрированием - RU2145573C1

Код документа: RU2145573C1

Чертежи

Описание

Предпосылки создания изобретения

Область техники, к которой относится

изобретение.

Настоящее изобретение, в общем, относится к способу и устройству для испарения и высушиванию с концентрированием, а в более узком смысле к улучшению способа и устройства для регенерирования и повторного использования тепла испарения посредством сжижения при высокой температуре, т.е. латентного тепла процесса испарения с одновременным понижением или повышением давления с целью экономии энергии нагревания и для окисления или карбонизации выпареных примесей, например запаха, биохимической потребности в кислороде (БПК) и химической потребности в кислороде (ХПК), которые находятся в паре, при высокой температуре с целью удаления выпаренных примесей и получения конденсированной воды хорошего качества.

Описание известного уровня техники

В

обычном испарителе охлаждающая вода для конденсации паров должна подаваться в устройство вместе с теплом, необходимым для осуществления процесса испарения, т. е. тепло с температурой кипения (100

ккал) и тепло самого процесса испарения (латентное тепло испарения 539 ккал). В случае с дистиллированной водой, которую получают в результате испарения и конденсации влажного материала, например

жидких отходов или отработанной воды, с помощью упомянутого выше испарителя, какая-то часть загрязняющих окружающую среду примесей, например запах, БПК и ХВК, находящихся во влажном материале,

выпаривают вместе с паром, т.е. как бы прячут их в самом паре. В свою очередь, примеси, спрятанные в паре, сжижают вместе с паром в процессе конденсации воды. По этому способу можно и не получить

дистиллированную воду приемлемого стандарта качества, а чтобы добиться приемлемого стандарта качества полученную дистиллированную воду необходимо будет дополнительно обработать.

Обычное устройство испарения и обычный способ испарения не могут регенерировать и повторно использовать латентное тепло процесса испарения (539 ккал/л) пара, и оно бесполезно растрачивается из-за наличия системы конденсатора, которая используется для охлаждения и конденсирования пара вместе с находящимися в нем примесями. Более того, такое расточительное отношение к латентному теплу сопряжено с довольно значительными бесполезными расходами.

Кроме того, обычное устройство испарения или обычный способ испарения не могут удалять такие примеси, как запах, БПК и ХПК, а именно эти примеси испаряются и сжижаются вместе с паром и ухудшают качество дистиллированной воды. В данном случае дистиллированную воду необходимо обрабатывать посредством дополнительной процедуры очистки воды, чтобы повысить качество дистиллированной воды. Дополнительная процедура очистки воды с целью повышения ее качества являются очень сложной и увеличивает себестоимость получения дистиллированной воды.

Когда вода выпаривается по способу испарения с понижением давления для ее превращения в пар, то в этом случае можно добиться экономии тепла испарения благодаря пониженному давлению и в соответствии со степенью вакуума. И тем не менее способ испарения с понижением давления имеет один существенный недостаток - по этому способу получаем конденсированную воду вместе со "спрятанными" в ней запахом, БПК и ХПК, так что эту конденсированную воду необходимо будет дополнительно обрабатывать с помощью процедуры дезодорации и очистки воды.

В обычном и известном устройстве испарения теплом суммарное количество тепла для испарения 1 литра воды с температурой 0oC и при атмосферном давлении равно 638 ккал. Другими словами, тепло для доведения воды до точки кипения в 100oC равно 100 ккал, а тепло испарения для испарения кипящей воды равно 539 ккал, так что общее количество тепла для испарения 1 литра воды равно 639 ккал, т.е. 100 ккал + 539 ккал = 639 ккал. Если испарение 1 литра воды с температурой 0oC осуществляется с помощью испарителя с понижением давления, тогда вода закипает при температуре 35oC, но при условии, что степень вакуума равна примерно 10 Торр (750 мм рт. ст.), так что общее количество тепла для испарения 1 литра воды равно 605 ккал, т.е. 35 ккал + 570 ккал = 605 ккал (Если давление испарения равно 0,1 кг/см2•А, то в этом случае латентная теплота может составить примерно 570 ккал).

Следует также иметь в виду, что обычное устройство испарения обязательно использует конденсатор для конденсирования и сжижения пара, так что существует необходимость добавлять в устройство большое количество охлаждающей воды для процесса конденсирования. Более того, латентная теплота пара (539 ккал) в данном случае не регенерируется и повторно не используется, а просто идет в отход.

Короче говоря, при испарении 1 литра воды с температурой 0oC при атмосферном давлении и с использованием либо обычного способа испарения с понижением давления, либо обычного способа испарения посредством нагревания общее количество тепла, которое необходимо будет добавить в воду, составляет 574 ккал или 639 ккал. Более того, для обычного устройства испарения будет необходима дополнительная энергия для подачи охлаждающей воды в конденсатор. В процессе конденсирования пара исключается возможность регенерирования латентного тепла (539 ккал) процесса испарения, это тепло идет в отход. Кроме того, само по себе обычное устройство испарения не может удалять загрязняющие окружающую среду примеси, например запах, БПК и ХПК, из конденсированной воды, так что полученную конденсированную воду необходимо будет обрабатывать посредством дополнительной процедуры деодорации и очистки воды.

Краткое изложение сущности изобретения

Следовательно, задачей настоящего изобретения является

создание способа и устройства испарения и сушки с концентрированием, с помощью которых можно будет положительно решить упомянутые выше проблемы и которые гарантируют получение конденсированной воды

хорошего качества и сберегают энергию испарения, чтобы сберечь энергию процесса нагревания за счет повторного использования латентного тепла, которая имеет место в процессе испарения с понижением или

повышением давления и которая широко используется в процессе получения дистиллированной воды из загрязненной отработанной воды, в процессе очистки отработанной сточной воды и в процессе высушивания с

концентрацией широкого разнообразия загрязняющих окружающих среду жидких и полужидких отходов.

Способ и устройство по изобретению регенерируют и повторно используют энергию нагревания, которая подается в пар для его нагревания до высокой температуры для последующего окисления или карбонизации и для удаления загрязняющих окружающую среду примесей, например "спрятанных" в пару запаха, БПК и ХПК, так что способ и устройство по изобретению значительно сокращают расходы по использованию энергии нагревания.

Настоящее изобретение уменьшает расходы по изготовлению устройства испарения и по эксплуатации такого устройства по сравнению с обычным известным устройством, а значит приносит экономическую выгоду пользователю. По сравнению с обычным известным устройством устройство по изобретению экономит расход энергии в 2 - 10 раз. С помощью устройства по изобретению можно окислять или карбонизировать и полностью удалить из пара "спрятанные" в нем запах и загрязняющие примеси на этапе нагревания пара при высокой температуре, так что устройство по изобретению гарантирует получение дистиллированной воды хорошего качества без использования дополнительной процедуры очистки воды.

Краткое описание чертежей

Упомянутая выше и другие цели, признаки и прочие преимущества настоящего изобретения станут более очевидными и понятными из

следующего ниже детального описания, которое сопровождается ссылками на прилагаемые чертежи, на которых:

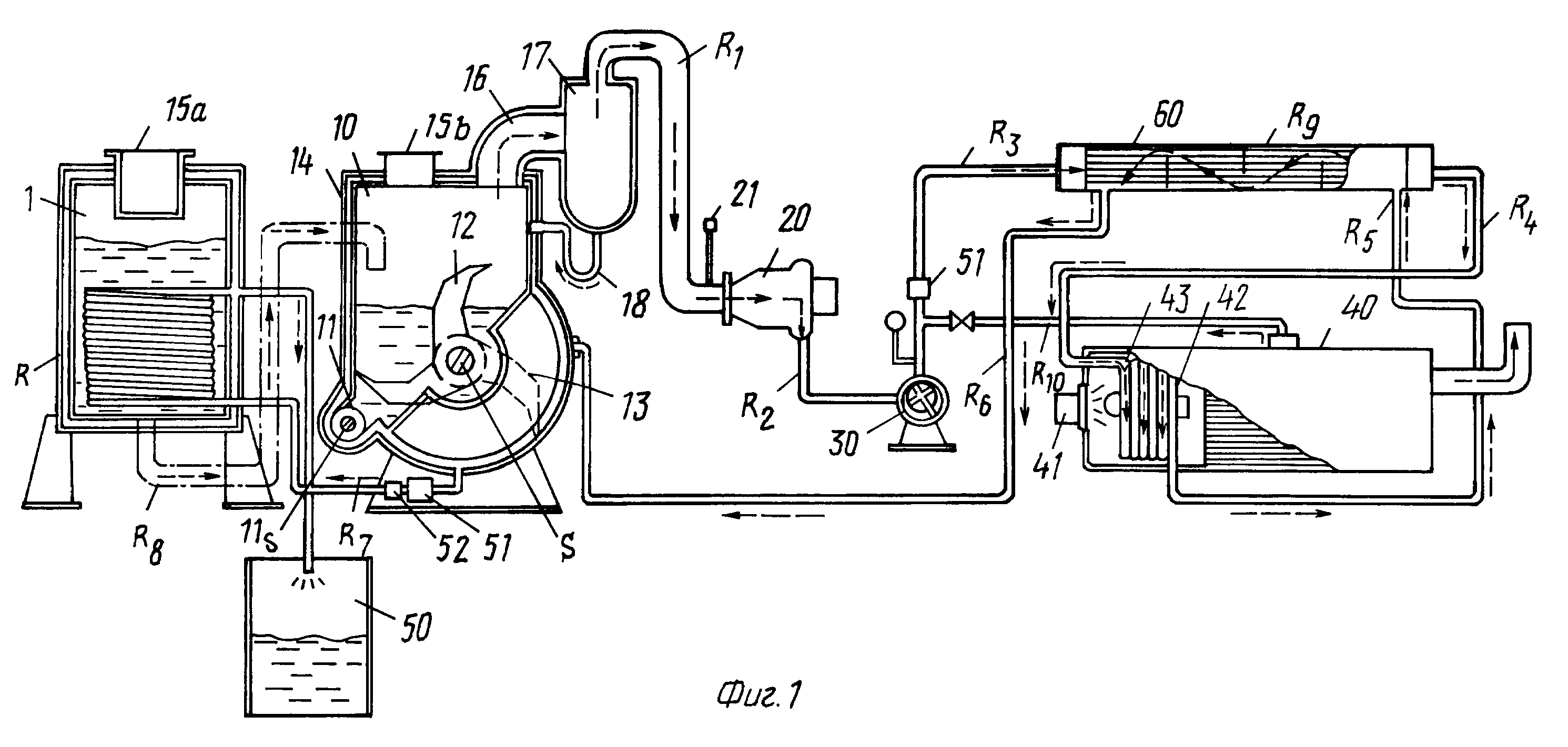

Фиг. 1 - частичный разрез устройства испарения и высушивания с концентрированием по

предпочтительному варианту настоящего изобретения.

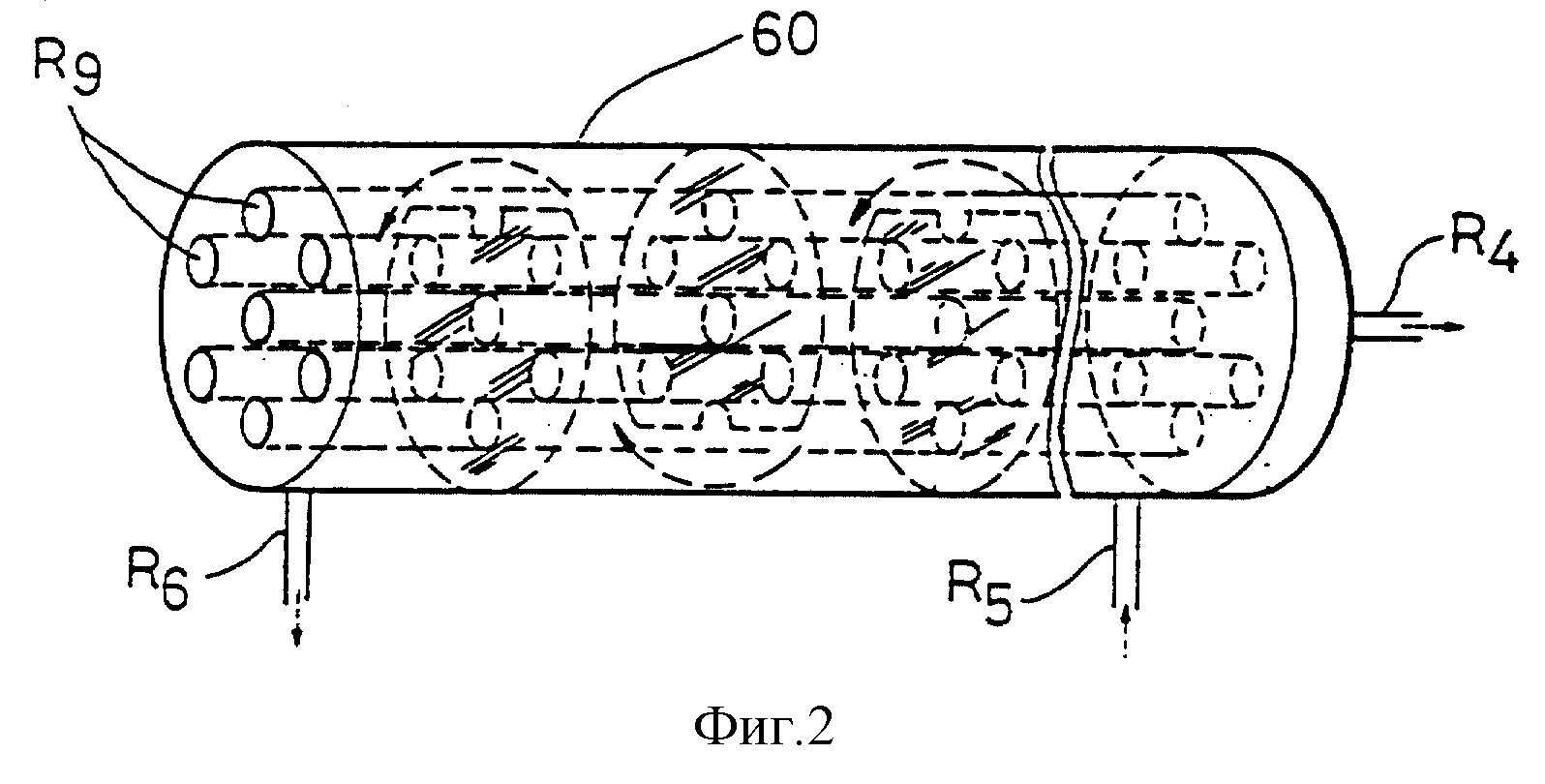

Фиг. 2 - перспективный вид блока регенерирования тепла устройства по фиг. 1, иллюстрирующий внутреннюю конструкцию блока.

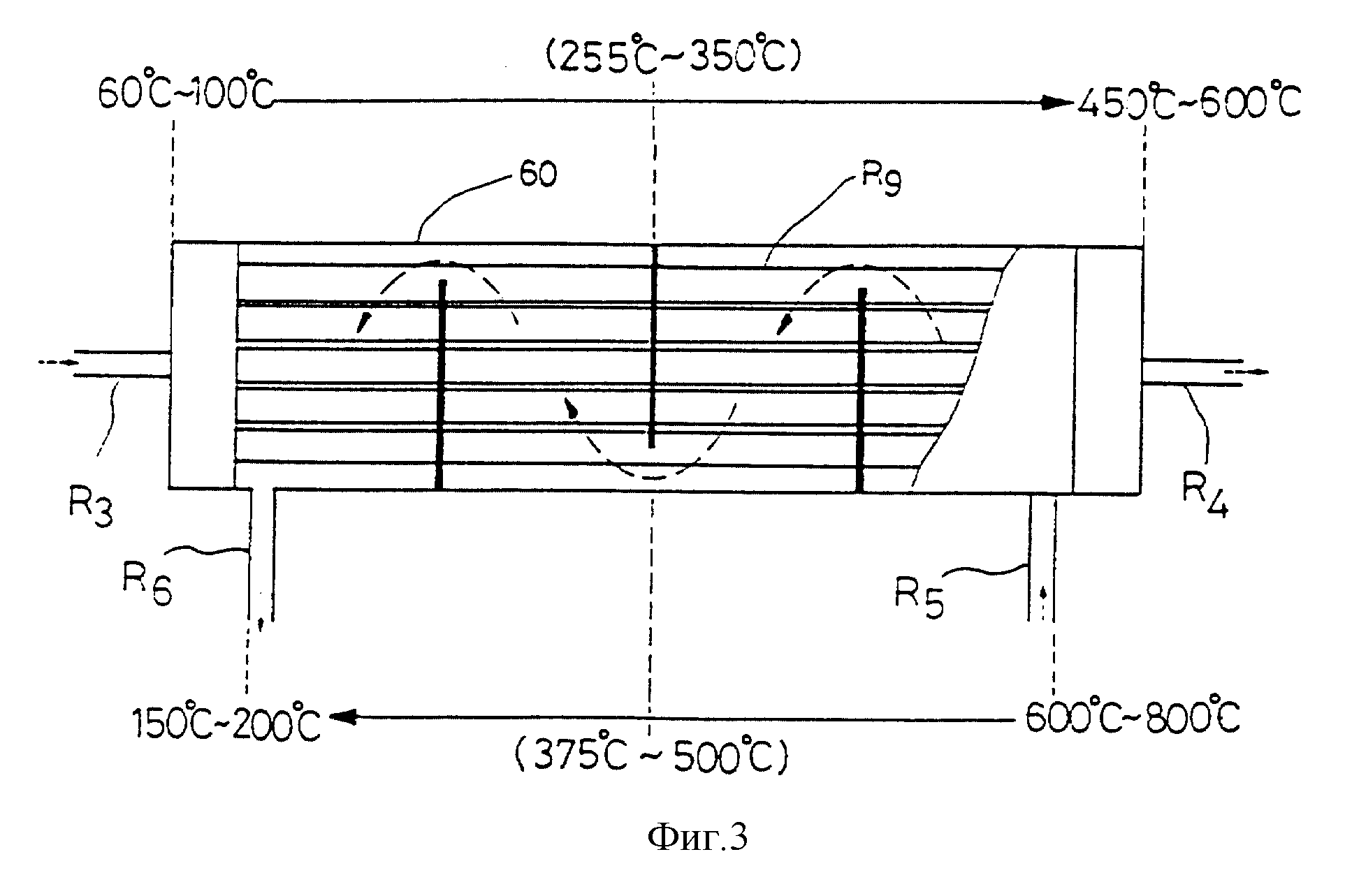

Фиг. 3 - вид спереди, частично в разрезе, блока регенерирования тепла по фиг. 2, иллюстрирующий состояние теплообмена между текущим в обратном направлении паром с высокой температурой и нормально текущим паром с низкой температурой в блоке.

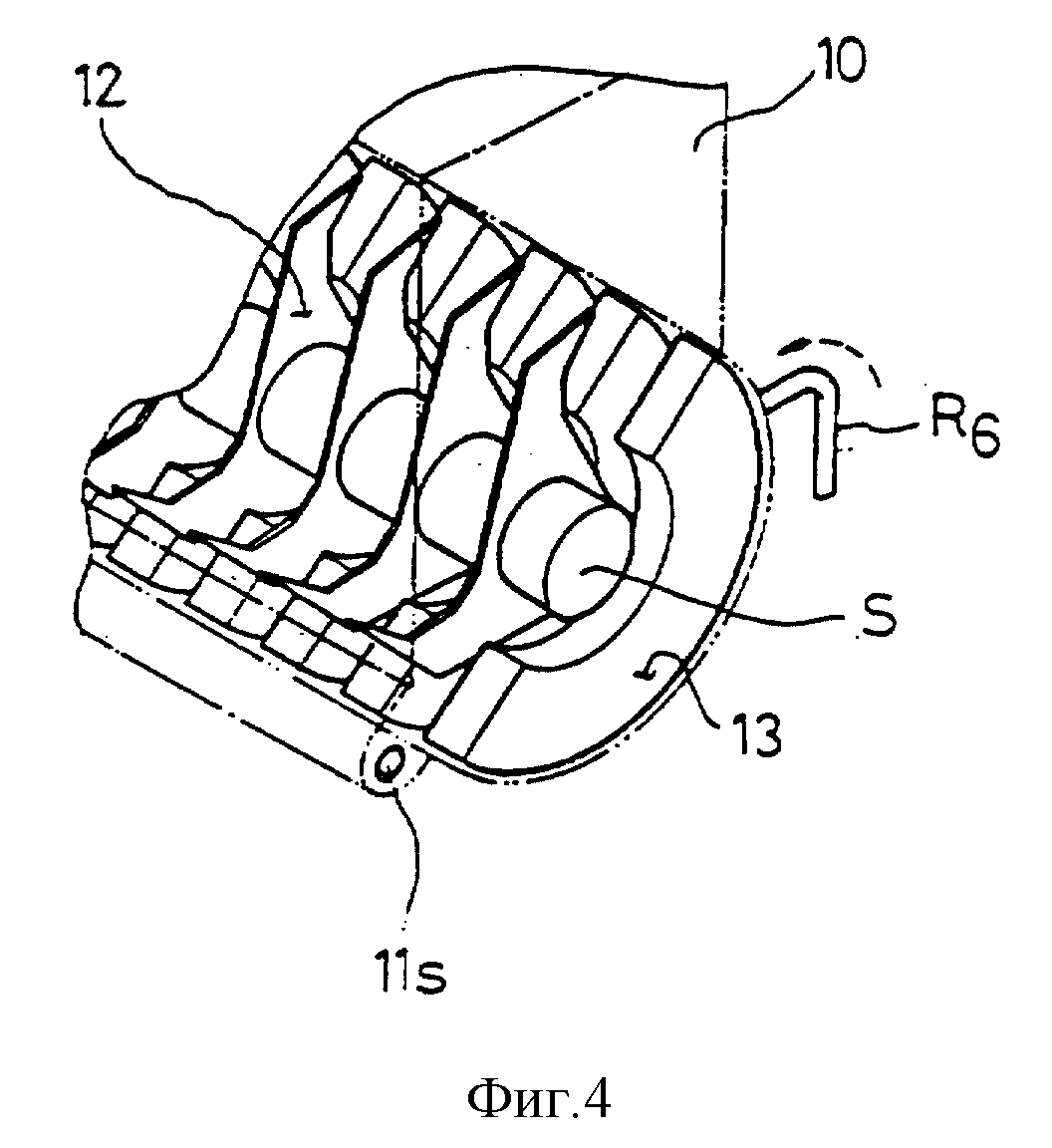

Фиг. 4 - частичный перспективный вид перемешивающих лопаток и паровых камер панельного типа, причем лопатки и камеры установлены в испарителе, показанного на фиг. 1 устройства.

Фиг. 5 - частично увеличенный вид, иллюстрирующий паровые камеры панельного типа по фиг. 4.

Описание предпочтительных

вариантов

На фиг. 1 показан частичный разрез конструкции устройства испарения и высушивания с концентрированием по предпочтительному варианту изобретения. На этом чертеже ссылочная позиция 1

обозначает контейнер для содержания влажного материала, который предстоит обработать методом испарения. Контейнер 1, внутри которого установлен змеевик R, снабжен на своей верхней части впускным

отверстием 15а для загрузки в контейнер влажного материала, например воды или жидких отходов, который предназначен для обработки. Контейнер 1 представляет собой корпус со стенками двойной структуры,

причем стенка двойной структуры предназначена для регенерирования использованного тепла и от конденсированной воды, которая циркулирует в контейнере 1. Контейнер 1 соединен с испарителем 10 для

осуществления процедуры испарения и высуширования с концентрированием влажного материала, причем испаритель 10 представлен испарителем перемешивающего типа и содержит в себе влажный материал, например

отработанную воду или жидкие отходы. В верхней части испарителя 10 образовано второе впускное отверстие 15b для избирательной загрузки предназначенного для испарения влажного материала. В своей нижней

части испаритель 10 закруглен и имеет выемку 11 в нижней секции боковой стенки рядом с закругленным дном испарителя. В упомянутой выемке 11 располагается шнек 11S для выгрузки отходов за

пределы испарителя 10. Для лучшего перемешивания влажного материала в испарителе 10 вертикально установлено множество полукруглых паровых камер панельного типа 13, в результате чего эти камеры 13

будут располагаться горизонтально и на одинаковом расстоянии друг от друга, что и показано на фиг. 4 и 5. Между камерами 13 расположено множество перемешивающих лопаток 12. Каждая из этих лопаток 12

может вращаться в противоположных направлениях в пространстве, контуры которого определяются камерами 13, в результате чего и происходит перемешивание предназначенного для испарения влажного

материала. На фиг. 5 ясно видно, что внутренние торцевые секции противоположных боковых стенок каждой из паровых камер панельного типа 13 плавно сходятся в одиночный выступ, допуская тем самым плавное

вращение перемешивающих лопаток 12, расположенных между паровыми камерами панельного типа 13. Перемешивающие лопатки 12 установлены по окружности вала S для лопаток, причем сам вал S простирается в

продольном направлении по центру испарителя 10. Паровые камеры панельного типа 13 сообщаются с паровой камерой 14, контуры которой определяются стенкой двойной структуры испарителя 10. Верхняя часть

испарителя 10 соединяется с предотвращающей перелив камерой 17 через соединительную трубку 16, а сама предотвращающая перелив камера 17, в свою очередь, соединяется с внутренней частью испарителя 10

через U-образный улавливатель 18. Улавливатель 18 простирается от нижней части камеры 17 до внутренней части испарителя 10.

Первый трубопровод R1 простирается от верхней части предотвращающей перелив камеры 17 до сжимающей пар турбины 20. Трубопровод R1 снабжен регулирующим клапаном 21 для подачи предварительно нагретого воздуха в поток пара, входящего в трубопровод R1. Задний конец, сжимающий пар турбины 20, соединен с сжимающим пар насосом 30 через второй трубопровод R2. Третий трубопровод R3 простирается от сжимающего пар насоса 30 до блока регенерирования тепла 60. На фиг. 1-3 ясно видно, что блок регенерирования тепла 60, который предназначен для регенерирования тепла из пара с высокой температурой и для повторного использования регенерированного тепла для предварительного нагревания пара с низкой температурой, снабжен системой из девяти трубопроводов или паровых трубопроводов R9, причем трубопроводы R9 простираются в блоке 60 в горизонтальном направлении и расположены на одинаковом расстоянии друг от друга. В свою очередь, противоположные концы блока регенерирования тепла 60 соединены с вспомогательным бойлером 40, оборудованным своими собственными средствами нагревания, и с испарителем 10 через четвертый и шестой трубопроводы R4 и R6 соответственно. В самом вспомогательном бойлере 40 четвертый трубопровод R4 соединен со змеевиком нагревания пара 42 перед соплом горелки 41. Горелка 41 установлена на передней стенке бойлера 40 и образует пламя, которое будет направляться на внутреннюю часть бойлера 40. Змеевик 42, который окружает камеру нагревания пара 43 в бойлере 40, соединен с блоком регенерирования тепла 60 через пятый трубопровод R5. Следовательно, блок 60 может регенерировать латентное тепло пара и повторно использовать его для предварительного нагревания низкотемпературного пара, поток которого входит в паровые трубопроводы R9.

Седьмой трубопровод R7, снабженный регулятором давления 51 и спускным клапаном 52, простирается от паровой камеры 14 испарителя 10 в закругленной нижней или донной части испарителя 10 и соединяется с контейнером 1. В контейнере 1 конденсированная вода теряет тепло в момент прохождения по змеевику R. Затем конденсированная вода вводится в танк для конденсированной воды 50, где она собирается и хранится.

В процессе работы описанного выше устройства предназначенный для испарения влажный материал, например сточные воды, загружается в контейнер 1 через первое впускное отверстие 15а контейнера 1, а сам контейнер 1 может регенерировать уже использованное тепло из конденсационной воды. В свою очередь, сточные воды вводятся в испаритель 10 через восьмой трубопровод R8; в испарителе 10 происходит испарение и высушивание с концентрацией этих вод и их превращение в пар. Пар в свою очередь подается в предотвращающую перелив камеру 17 через соединительную трубку 16, а затем через первый трубопровод R1 вводится в турбину 20. Перед моментом введения пара в турбину 20 регулирующий клапан 21 первого трубопровода R1 добавляет в пар соответствующее количество предварительно нагретого воздуха. В соответствии со специфическими особенностями находящихся в паре выпаренных загрязняющих примесей добавление на этом этапе предварительно нагретого воздуха в пар преследует цель стимулирования окисления загрязняющих примесей. Однако следует иметь в виду, что "спрятанный" в загрязняющих примесях пар можно карбонизировать при высокой температуре и без добавления предварительно нагретого воздуха, если, конечно, это является желательным, исходя из специфических особенностей выпаренного субъекта. В этот момент благодаря действию сжимающей пар турбины 20 и действию сжимающего пар насоса 30 происходит откачка воздуха из испарителя 10, в результате чего температура внутри испарителя 10 будет равна примерно 60oC, а степень вакуума колеблется от примерно 300 мм рт.ст. до примерно 400 мм рт.ст. После этого происходит дальнейшее сжатие пара сжимающим пар насосом 30, чтобы повысить давление пара.

Пар под высоким давлением вводится в паровые трубопроводы R9 блока регенерирования тепла 60 через третий трубопровод R3 и выпускается из блока 60 во вспомогательный бойлер 40 через четвертый трубопровод R4. Во вспомогательном бойлере 40 происходит нагревание пара с помощью специального средства нагревания пара в момент его прохождения через трубку для нагревания пара 42 и через камеру для нагревания пара 43, в результате чего этот пар превращается в высокотемпературный пар, температура которого колеблется в диапазоне от примерно 600 до 800oC. В результате нагревания пара в бойлере 40 "спрятанные" в паре загрязняющие вещества, например запах, БПК, ХПК, удаляются из пара посредством окисления и карбонизации. После нагревания в бойлере 40 пар возвращается в блок регенерирования тепла 60 через пятый трубопровод R5. В блоке 60 происходит обмен тепла пара с температурой 600 - 800oC с новой порцией пара, причем эта новая порция пара вводится в трубопроводы R9 блока 60 и она имеет температуру в диапазоне от 60 до 100oC. В блоке регенерирования тепла 60, где уже произошло нагревание пара с помощью специального средства нагревания пара бойлером 40, пар будет направляться направляющими перегородками блока 60 в паровой трубопровод R9; именно через этот трубопровод R9 проходит пар с низкой температурой. Другими словами, поток пара с высокой температурой в блоке 60 проходит от задней секции к передней секции блока 60 по зигзагообразному каналу и здесь же происходит обмен тепла между паром с высокой температурой и паром с низкой температурой, который подается по трубопроводу R9 от передней секции к задней секции.

На фиг. 2 ясно видно, что направляющие перегородки можно устанавливать вертикально в блоке регенерирования тепла 60 и что эти перегородки установлены здесь на одинаковом расстоянии друг от друга. Эти перегородки увеличивают продолжительность теплообмена пара в блоке 60, а следовательно, и повышают эффективность теплообмена самого блока 60. На первом этапе работы устройства находящаяся в бойлере 40 вода нагревается с помощью нагревающего средства бойлера 40 с конечным ее превращением в высокотемпературный пар. Карбонизированный или окисленный высокотемпературный пар бойлера 40 подается в паровые камеры панельного типа 13 и в паровую камеру 14 испарителя 10 через десятый трубопровод R10, через третий трубопровод R3, снабженный регулятором 51, через блок регенерирования тепла 60, четвертый трубопровод R4, бойлер 40, пятый трубопровод R5, блок 60 и через шестой трубопровод R6. В испарителе 10 подведенный сюда из бойлера 40 высокотемпературный пар обменивается теплом со сточной водой, превращая тем самым эту сточную воду в пар с температурой примерно от 60 до 100oC. Затем этот пар с температурой 60 - 100oC вводится в блок регенерирования тепла 60 с помощью упомянутой выше процедуры и этот пар будет абсорбировать тепло у высокотемпературного пара, который поступает сюда из бойлера 40 через пятый трубопровод R5. В результате упомянутого теплообмена температура низкотемпературного пара повышается с 60 - 100oC до 450 - 600oC. Предварительно нагретый пар с температурой 450 - 600oC отводится из блока 60 и подается через четвертый трубопровод R4 в бойлер 40. В это же время пар, чья температура понизилась в результате теплообмена в блоке регенирования тепла 60 до 150-200oC отводится из испарителя 10 через шестой трубопровод R6.

Предварительно нагретый пар с температурой 450 - 600oC, который отводится из блока 60 в бойлер 40 через четвертый трубопровод R4, нагревается в бойлере 40 специальным средством для нагревания пара бойлера 40 и вводится в змеевик нагревания пара 42 и в камеру нагревания пара 43 с последующим его окислением или карбонизацией и превращением в пар с высокой температурой в диапазоне 600 - 800oC. Окисленный или карбонизированный пар бойлера 40 вводится в блок 60 через пятый трубопровод R5 и проходит от задней секции к передней секции блока 60 по зигзагообразному каналу и обменивается теплом с паром низкой температуры в диапазоне 60-100oC, проходящим через трубопровод R9 от передней секции к задней секции. В данном случае в блоке регенерирования тепла 60 происходит восстановление энергии нагревания, которая уже была отдана пару в бойлере 40 через специальное средство нагревания пара, нагревание пара и повышение температуры пара до 600 - 800oC. Другими словами, происходит регенерирование и повторное использование энергии нагревания, "спрятанной" в высокотемпературном паре с температурой в диапазоне 600 - 800oC, для предварительного нагревания пара, проходящего по паровым трубопроводам R9 блока 60, что хорошо показано на фиг. 3. В результате этого предварительного нагревания температура введенного из испарителя 10 пара повышается от 60 - 80 до 450 - 600oC. За счет повышения температуры пара, который будет вводиться в бойлер 40, с 60 - 80 до 450 - 600oC в результате обмена тепла в блоке 60 можно добиться довольно значительной экономии энергии нагревания специального нагревающего средства бойлера 40.

В паровые камеры панельного типа 13 и в паровую камеру 14 испарителя 10 подается пар, который отводится из блока 60 через шестой трубопровод R6, температура которого находится в диапазоне 150 - 200oC и загрязняющие примеси которого уже окислены или карбонизированы. В испарителе 10 подаваемый из блока 60 пар обменивается теплом со сточной водой, чтобы тем самым удалить его тепло испарения, добиться сжижения и превращения в относительно высокотемпературную конденсированную воду, чтобы вода или влажный материал испарителя 10 восстанавливал 538 ккал (когда давление испарения составляет 1, 013 кг/см2•А) латентного тепла из пара посредством сжижения при высокой температуре. Затем эта конденсированная вода с температурой примерно 80 - 120oC вводится в змеевик R контейнера 1 через седьмой трубопровод R7, снабженный как регулятором давления 51, так и спускным клапаном 52. Змеевик R вторично регенерирует использованное тепло из конденсированной воды. Конденсированная вода собирается в танке для хранения конденсированной воды 50. В момент фильтрации конденсированной воды в танке 50 из нее удаляют окисленные или карбонизированные примеси, что дает возможность превратить конденсированную воду в дистиллированную воду хорошего качества.

По описанному выше варианту сточная вода испаряется в процессе испарения с пониженным давлением. Однако следует иметь в виду, что сточную воду можно испарять при каком-то повышенном давлении, по меньшей мере не ниже атмосферного давления. Другими словами, устройство по настоящему изобретению может испарять сточные воды в условиях избыточного давления.

Ниже описывается принцип работы устройства по настоящему изобретению.

Предназначенный для испарения влажный материал или сточная вода в контейнере 1 абсорбируют уже использованное тепло у высокотемпературной конденсированной воды, которая проходит по змеевику R. После этого предварительно нагретая сточная вода вводится в испаритель 10 через восьмой трубопровод R8, причем это осуществляется благодаря понижающему давление действию сжимающей пар турбины 20, а также благодаря понижающему давление действию сжимающему пар насоса 30. В самом испарителе 10 смешивающие лопасти 12 равномерно перемешивают сточную воду, чтобы облегчить испарение сточной воды по описываемой ниже технологии. После перемешивания предварительно нагретой сточной воды отстой этой сточной воды собирается в выемке 11 испарителя 10. Затем отстой выемки 11 выгружается за пределы испарителя 10 с помощью шнека для отвода отстоя 11S в этот момент освобожденная из отстоя и все еще находящаяся в испарителе сточная вода абсорбирует тепло процесса испарения из высокотемпературного пара с температурой 150 - 200oC, который проходит в паровые камеры панельного типа 13 и дальше в паровую камеру 14 испарителя 10, и вода будет испаряться и превращаться в низкотемпературный пар. Затем сточная вода в состоянии пара вводится из испарителя 10 в предотвращающую перелив камеру 17 через соединительную трубку 16, причем в предотвращающей перелив камере 17 установлена U-образная ловушка 18, простирающаяся от донной части камеры 17 до внутренней части испарителя 10 и предназначенная для предотвращения возможного перелива сточной воды из испарителя 10 в процессе ее испарения в испарителе 10. Затем пар сточной воды вводится в сжимающую пар турбины 20 через первый трубопровод R1, который простирается от верхней части камеры 17 до сжимающей пар турбины 20. Перед моментом введения пара в турбину 20 пар можно избирательно дополнять заданным количеством предварительно нагретого воздуха с помощью регулирующего клапана 21, который установлен перед впускным отверстием для пара турбины 20.

После этого пар сжимающей пар турбины 20 вводится в сжимающий пар насос 30, где и происходит сжатие пара с целью повышения его давления. В этот момент находящаяся в испарителе 10 сточная вода испаряется при температуре примерно 60oC, причем процесс испарения обусловлен состоянием пониженного давления в испарителе 10. Кроме того, благодаря понижающему давление действию сжимающей пар турбины 20, а также благодаря понижающему давление действию сжимающего пар насоса 30 в испарителе 10 достигается какая-то конкретная степень вакуума в диапазоне от примерно 300 мм рт.ст. до примерно 400 мм рт. ст. В соответствии с представленным ниже основным уравнением (Е-1), имеющим прямое отношение к идеальному газу, давление пара можно повысить как с помощью турбины 20, так и с помощью насоса 30, чтобы пар можно было сжижать при каком-то высоком давлении и при какой-то высокой температуре. Вполне понятно, что устройство по изобретению может использовать вакуумный усилитель (бустер), вакуумный молекулярный насос или какой-то иной сжимающий пар элемент, кроме сжимающей пар турбины 20 описанного выше предпочтительного варианта.

PV = ntRT ... (E-1),

где P - давление пара,

V - объем пара,

Т - абсолютная температура пара,

R - константа газа и

nt

- суммированная грамм-молекула газов, включенная в пар объема V.

После этого пар проходит через паровые трубопроводы R9 блока регенерирования тепла 60 в условиях, при которых давление пара еще больше повышается с помощью турбины 20 и насоса 30. При прохождении через паровые трубопроводы R9 пар абсорбирует тепло от высокотемпературного пара, текущего в обратном направлении около трубопроводов R9 в блоке 60. После предварительного нагревания в трубопроводах R9 содержащий примеси пар вводится в камеру нагревания пара 43 бойлера 40 и нагревается до температуры 600-800oC специальным нагревающим средством бойлера 40, в результате чего и происходит его окисление или карбонизация. Окисленный или карбонизированный высокотемпературный пар возвращается в блок регенерирования тепла 60 и течет в обратном направлении по зигзагообразному каналу вокруг паровых трубопроводов R9 в блок 60. В это же время новый пар, который является вновь введенным в блок 60 паром и который имеет относительно низкую температуру в диапазоне 60 - 100oC, проходит в паровой трубопровод R9 блока 60. В блоке 60 пар, который уже нагрет с помощью специального устройства нагревания пара бойлера 40, направляется вертикально установленными перегородками блока 60 вокруг парового трубопровода R9, благодаря чему и происходит обмен тепла с новым паром, что и показано на фиг. 2 и 3.

Пар, который предварительно нагрет до температуры 450-600oC, вводится в нагревающую пар трубку 42 и в нагревающую пар камеру 43 через четвертый трубопровод R4 и тем самым превращается в окисленный или карбонизированный пар с высокой температурой в диапазоне 600 - 800oC. Через шестой трубопровод R6 в паровые камеры панельного типа 13 и в паровую камеру 14 испарителя 10 вводится пар, который уже лишился энергии нагревания и температура которого уже понизилась до 150 - 200oC. В момент прохождения через паровые камеры панельного типа 13 и через паровую камеру 14 испарителя 10 пар с температурой 150 -200oC обменивается теплом со сточной водой, происходит сжижение этого пара и его превращение в конденсационную воду с температурой примерно 80 - 120oC. Это обусловлено тем, что сжижение пара с высокой температурой происходит при высокой температуре, пропорциональной давлению пара, а также тем фактом, что сжижение пара будет происходить при температуре, пропорциональной давлению пара, как это и представлено приведенные выше уравнением Е-1.

После этого конденсированная вода с температурой примерно 80 - 120oC вводится в змеевик R контейнера 1 через седьмой трубопровод R7, снабженный регулятором давления 51 и сточным клапаном 52. Змеевик R вторично регенерирует уже использованное тепло от конденсированной воды и отдает его сточной воде контейнера 1. Конденсированная вода после потери уже использованного тепла собирается в танке хранения конденсированной воды 50.

С другой стороны, в блок регенерирования тепла 60 через предотвращающую перелив камеру 17 подается пар с температурой 60 - 100oC; этот пар уже прошел стадию предварительной обработки на этапе испарения сточной воды с использованием латентной теплоты, регенерированной испарителем 10.

Загрязняющие примеси пара, например запах, БПК и ХПК, которые испаряются вместе с паром и которые как бы "прячутся" в паре, смешиваются с заданным количеством предварительно нагретого воздуха, который подается через регулирующий клапан 21, а сам клапан 21 установлен перед впускным отверстием для пара турбины 20. В результате смешивания с предварительно нагретым воздухом загрязняющие вещества пара превращаются в окисляемые загрязняющие вещества. Окисляемые загрязняющие вещества вводятся в средство нагревания пара бойлера 40, т. е. в нагревающую пар трубку 42 и в нагревающую пар камеру 43. После этого загрязняющие примеси окисляются и сжигаются в атмосфере высокой температуры в диапазоне 600 - 800oC в самом бойлере 40, а следовательно, они будут удаляться из пара. С другой стороны, пар вместе с находящимися в нем загрязняющими примесями может карбонизироваться в атмосфере высокой температуры в диапазоне 600 - 800oC без добавления предварительного нагретого воздуха и с учетом специфических особенностей самого пара; и в данном случае из пара будут удаляться такие загрязняющие примеси, как запах, БПК и ХПК. Энергия нагревания пара, которую вводили в пар с помощью специального средства нагревания пара бойлера 40 с целью образования атмосферы высокой температуры, регенерируется блоком 60 и повторно используется для предварительного нагревания низкотемпературного пара в блоке 60. Имея в виду именно эту ситуацию, можно утверждать, что устройство по настоящему изобретению экономит расход энергии на нагревание пара на величину, эквивалентную величине регенерированной энергии, которая затем используется для предварительного нагревания пара в блоке 60.

Следует иметь в виду, что устройство по настоящему изобретению может улучшить свою эффективность использования энергии за счет использования теплоизолирующего материала в контейнере 1, испарителе 10, во вспомогательном бойлере 40 и т.д.

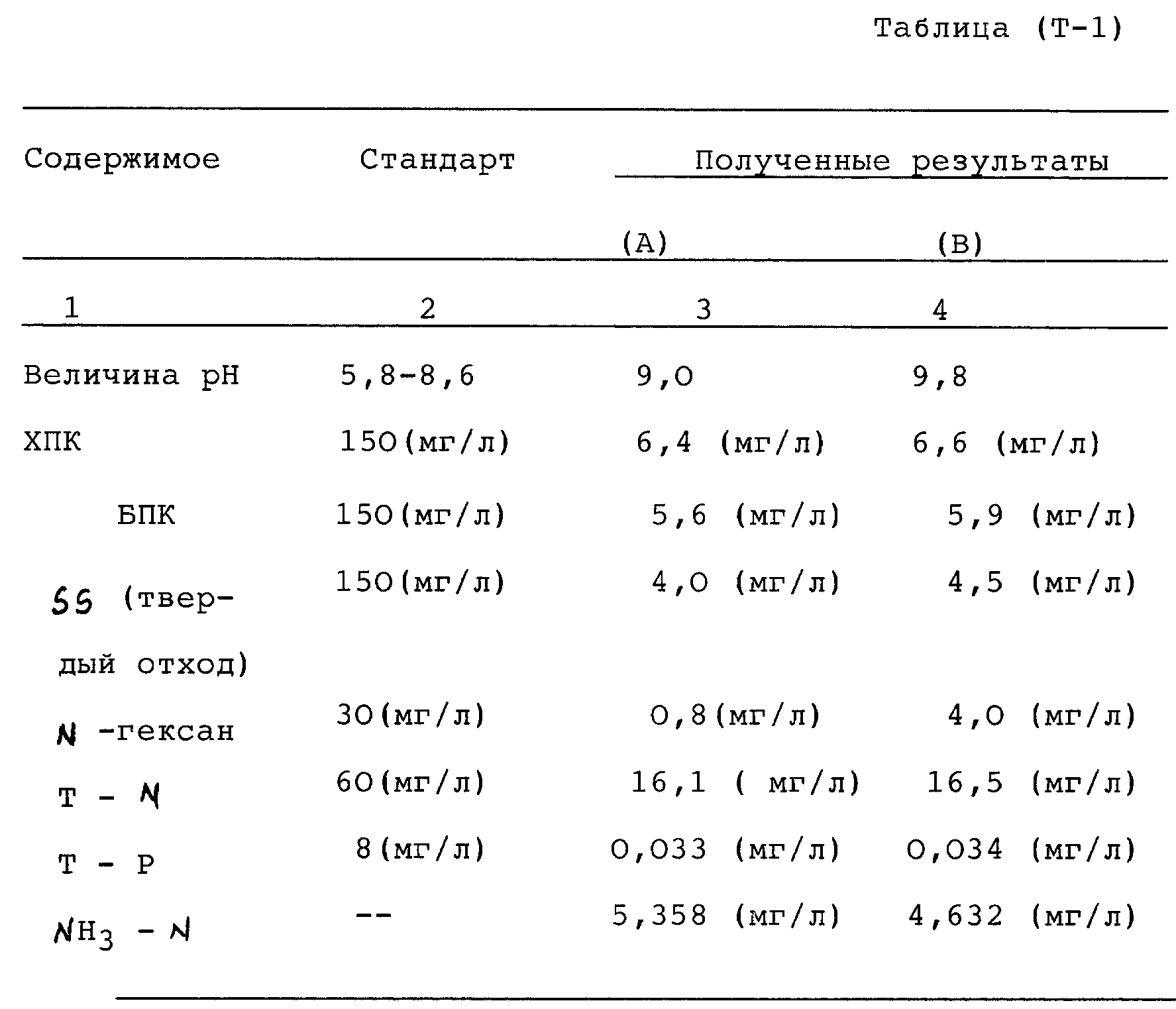

Чтобы оценить рабочий эффект устройства и способа по изобретению, приведем следующий конкретный пример. Предназначенный для испарения влажный материал нагревали, окисляли и сжигали при температуре 620oC или нагревали и карбонизировали при температуре 620oC. Полученные при этом результаты суммированы в таблице (Т-1). Из данных таблицы (Т-1) ясно, что обработанный с использованием устройства по изобретению и в соответствии со способом по изобретению влажный материал мог иметь значительно более высокую степень очистки.

Как уже упоминали выше, настоящее изобретение дает возможность сократить расходы на изготовление испаряющего и высушивающего с концентрацией оборудования и по эксплуатации упомянутого оборудования по сравнению с обычным испаряющим оборудованием, а следовательно, оно представляет пользователю экономические преимущества. Предлагаемое устройство также сохраняет свою высокую эффективность и может гарантировать конечное получение дистиллированной воды хорошего качества и с более низкой ее себестоимостью; предлагаемое устройство широко используется для испарения и высушивания с концентрацией ядовитых сточных вод и загрязняющих окружающую атмосферу сточных вод, а также для испарения концентрации и высушивания различных жидких отходов. Более того, блок регенерирования тепла устройства по изобретению регенерирует также энергию нагревания тепла, которую можно будет вводить в пар с помощью нагревающего средства бойлера для нагревания пара до какой-то высокой температуры и для удаления загрязняющих примесей, "спрятанных" в паре, например запаха, БПК и ХПК. Регенерированная энергия повторно используется для предварительного нагревания пара, который вновь вводится в блок регенерирования тепла. В этом аспекте устройство по изобретению помогает сберечь энергию нагревания на величину, которая будет эквивалентной количеству регенерированной энергии, используемой для предварительного нагревания пара в блоке регенирования тепла.

Предпочтительно варианты настоящего изобретения описаны в иллюстративных целях, однако всем специалистам в данной области ясно, что возможны различные модификации, добавления и замены, но без отхода от сути и объема изобретения, описанного выше и заявленного в прилагаемой формуле изобретения.

Реферат

Описывается способ и устройство для испарения и высушивания с концентрированием. Устройство и способ по изобретению обеспечивают получение конденсированной воды хорошего качества и экономят расход энергии на испарение, они широко используются для превращения загрязненной сточной воды в дистиллированную воду и для очистки сточных вод и высушивания с концетрацией широкого разнообразия загрязняющих внешнюю среду веществ. Способ и устройство регенерируют и повторно используют энергию нагревания, которая вводится в пар с целью нагревания пара до высокой температуры и удаления загрязняющих внешнюю среду примесей, например запаха, БПК и ХП, "запрятанных" в паре, так что способ и устройство по изобретению обеспечивают значительную экономию средств на энергии нагревания. По сравнению с обычным оборудованием устройство по настоящему изобретению гарантирует 10 - 12-кратную экономию энергии. 2 с. и 1 з.п. ф-лы, 1 табл., 5 ил.

Формула

23.11.93 - по п.1 - 3;

17.10.94 - по пп.1 - 3 с уточнениями.

Комментарии