Способ предварительного сульфирования катализатора - RU2120823C1

Код документа: RU2120823C1

Чертежи

Описание

Настоящее изобретение относится к способу предварительного сульфирования катализатора, предназначенного для обработки углеводородов, или предварительной подготовки катализатора для его последующего сульфирования.

Часто бывает желательно проводить сульфирование /именуемое, как правило, "предварительным сульфированием"/ металлов, входящих в состав некоторых катализаторов, предназначенных для очистки и/или гидроконверсии углеводородов, либо когда эти катализаторы новые, либо после регенерации катализаторов перед их повторным использованием.

Предварительное сульфирование новых или регенерированных катализаторов желательно при использовании названных катализаторов в способах очистки, например в способах гидрообессеривания различных нефтяных фракций, например дизельного топлива (газойля), в котором до его использовании необходимо снизить содержание серы и тем самым привести в соответствие с действующими спецификациями. Такие реакции обессеривания осуществляют, как правило, в присутствии водорода, и используют, например, атмосферный газойль, отгоняемый при температуре 230-350oC и содержащий серу в количестве от 0,12 до 1,5 вес. %. Катализатор, используемый для гидрообессеривания этого продукта, содержит обычно носитель некислотного характера, например одну окись алюминия или ее смеси (патент США A-4334 982), или любой другой адекватный носитель на основе по меньшей мере одной окиси металла или металлоида окись магния (патент США, A-4132632, A-4140626), окись кремния, окись кремния-окись алюминия, окись кремния-окись магния, фторсодержащая окись кремния или окись алюминия, окись алюминия-бор, глина, уголь); причем эти смеси могут находиться по меньшей мере частично либо в аморфном, либо в кристаллическом состоянии (цеолит); кроме того, катализатор содержит от 0,2 до 30% по меньшей мере одного активного металла, выбранного, например, из группы: кобальт, молибден, никель и вольфрам /патент США, A-3732155 и 3804748/. Как правило, применяют пару двух названных металлов, например кобальт-молибден, никель-молибден, никель-вольфрам. В качестве примера можно указать на применение благородного металла из группы VIII семейства платиновых /патент США, A-4098682/.

Катализатор, новый или регенерированный, перед его использованием подвергают, как правило, сульфированию /предварительному сульфированию/, осуществляемому в реакторе гидрообессеривания. Благодаря такому сульфированию вводят в катализатор серу, например, от 50 до 150% от стехиометрических количеств, рассчитанных на количество сульфидов Co9S8, MoS2 WS2, Ni3 S2/ в зависимости от присутствующих металлов/.

Такое сульфирование /предварительное/ осуществляют согласно известному уровню техники при конечной температуре от 250 до 400oC с использованием смеси сероводорода, как правило, и водорода /соотношение сероводорода к водороду составляет порядка 0,5 - 5 об%, при адекватной пространственной скорости около 1000 - 3000 л газа при нормальных температуре и давлении на л катализатора в час /патент США, A-44334982/. Собственно сульфирование /или предварительное сульфирование/ может происходить при определенном температурном интервале /патент Франции, FR-B-2 476118/. Помимо сероводорода можно использовать другие агенты сульфирования, например соединение группы меркаптанов, сероуглерод /CS2/, сульфиды, дисульфиды или полисульфиды, тиофеновые соединения и преимущественно диметилсульфид и диметилдисульфид.

Однако в настоящее время регенерацию катализаторов все чаще осуществляют вдали от очистительной промышленной установки, которая их использует. Поэтому целесообразно специалисту по очистке углеводородов располагать продуктом, готовым к применению. С этой целью в патенте EP-B-130850 заявителя предложен способ обработки катализатора, в котором серусодержащее соединение вводят в каталитическую массу, что обеспечивает сульфирование или предварительное сульфирование катализатора в момент, когда катализатор, находясь позже в реакционной зоне /зоне обработки загрузки/ или в непосредственной близости от реакционной зоны, вступает в контакт с водородом. Разумеется, введение указанного сернистого соединения может производиться, при желании, вблизи от промышленного комплекса или даже по месту обработки катализатора; однако введение указанного сернистого соединения может реализовываться и за пределами промплощадки с применением нового или регенерированного катализатора до его использования на промышленном комплексе.

Таким образом, согласно европейскому патенту EP-B-130850 способ сульфирования катализатора характеризуется наличием предварительного этапа, на котором в каталитическую массу вводится серусодержащее соединение определенного типа.

Предварительный этап введения сернистого соединения, именуемый предварительной обработкой "на стороне" или "экс-ситу", независимо от того, осуществляется он вблизи от местонахождения промышленного комплекса или на более или менее значительном расстоянии от него (например, по месту регенерации или получению катализатора), этот этап в любом случае не проводят в реакторе или вблизи от него (т.е. "по месту"), иначе говоря, в зонах, где необходимо соблюдать определенные рабочие условия (температуру, давление и пр.), обусловленные по меньшей мере частично работой самих реакторов.

Следовательно, европейский патент EP-B-130850 касается способа заполнения пор нового или регенерированного катализатора при отсутствии водорода по меньшей мере одним агентом сульфирования общей формулы: R-S(n)-R', где R, R' и "n" указаны ниже.

Таким образом, сульфирование катализатора может проводиться по следующей схеме: на начальном этапе, проводимом "экс-ситу" и при отсутствии водорода, обрабатывают катализатор с использованием по меньшей мере одного агента сульфирования, при этом указанный агент вводится частично или полностью в поры катализатора, данный агент представляет собой полисульфид общей формулы: R-S(n)-R', используемый в среде растворителя; на втором этапе, проводимом "по месту" и преимущественно при температуре свыше 150oC, осуществляют активацию катализатора в присутствии водорода, при этом необходимое количество серы связывается благодаря присутствию водорода, с металлом или металлами, входящими в состав указанного катализатора. Этот этап усовершенствован патентом EP-G-181254. Объектом обоих патентов является таким образом проведение "на стороне" предварительного сульфирования катализаторов, при котором вводится все необходимое количество серы и только необходимое, требуемое пользователем количество серы. Таким образом, катализаторы поставляются на очистительный завод или на любой другой комплекс, предварительно подготовленными для их сульфирования.

Специалисту, использующему такой катализатор, остается только реактивировать данный катализатор в атмосфере водорода при температуре, например, от 100 до 400oC, если речь идет о катализаторе десульфурации, с тем, чтобы вызвать реакцию между серой и металлами и инициировать реакцию рафинирования или конверсии углеводородов сразу же при введении обрабатываемой загрузки.

В полисульфидах формулы R-S(n)R' значение "n" представляет собой целое число от 3 до 20, преимущественно от 3 до 8, но наиболее предпочтительно от 5 до 7, R и R' одинаковые или разные, являются органическими радикалами, каждый из которых содержит от 1 до 150 атомов углерода на одну молекулу, преимущественно от 2 до 60 атомов, но наиболее предпочтительно от 4 до 13, причем указанные радикалы выбирают из группы алкильных радикалов, насыщенных или ненасыщенных, линейных или разветвленных, или нафтенового типа, ариловых радикалов, алкилариловых радикалов и арилалкиловых радикалов, при этом эти различные радикалы могут содержать по меньшей мере один гетероатом, а R' может быть атомом водорода.

В качестве предпочтительного примера полисульфида можно назвать дитретдодецила (n= 5), в котором R и R' представляют собой каждый третдодецил. Этот продукт продается, например, фирмой АТОШЕМ под названием "TPS 32", в котором сера составляет 32 вес.%.

Можно также назвать дитретнонилсульфид /n=5/, в котором R и R' каждый означает третнонил. Данный продукт продается той же фирмой под названием "TPS 37" или "TNPS", в котором содержится около 37 вес.% серы.

Агент сульфирования

применяется

разведенным в растворителе и вводится в катализатор, как правило, путем пропитки. Рабочие условия сульфирования изменяются в зависимости от обрабатываемых в дальнейшем фракций в

присутствии

обработанных согласно изобретению катализаторов. Могут применяться следующие растворители, используемые раздельно и в смеси:

- легкий бензин с точкой кипения от 60 до 95oC,

- бензин типа гексана, кипящий при температуре от ≈ 63 до 68oC,

- бензин типа F, кипящий при 100-160oC и содержащий, как правило, 10-20%

ароматических

углеводородов, например 15 об.%,

- бензин типа уайт-спирит, кипящий при 150-250oC и содержащий, как правило, от 14 до 22% ароматических углеводородов, например 17

об.%,

- любая содержащая или не содержащая углеводород фракция, эквивалентная приведенным выше бензинам,

- любой другой подходящий органический растворитель.

С

другой стороны,

способы, описанные в патентах заявителя EP-B-130850 и EP-B-181254, могут быть усовершенствованы, если органический полисульфид применять не индивидуально, а в смеси в критических

соотношениях с

элементарной серой (см. EP-A-400581). Использование одной элементарной серы для предварительного сульфирования катализаторов описано в патенте США 4177136

При использовании

органического

полисульфида в смеси создается синергитический эффект при предварительном сульфировании "на стороне".

Элементарная сера применяется, например, в расплавленном порошкообразном виде, в виде серного цвета, с использованием любого адекватного метода, как, например, метода, описанного в патенте заявителя EP-B-153233.

Согласно настоящему изобретению предварительное сульфирование катализатора осуществляется либо в присутствии по меньшей мере одного органического полисульфида, либо в присутствии элементарной серы, либо с использованием одновременно по меньшей мере одного органического полисульфида и элементарной серы. Предпочтительно применять смесь, состоящую по меньшей мере из одного органического полисульфида и элементарной серы. Применяемым при этом растворителем является, как правило, и предпочтительно уайт-спирит или аналогичный растворитель.

В том случае, когда применяют одновременно органический полисульфид и элементарную серу, весовое содержание серы /введенной в катализатор или в каталитическую массу/, обусловленное полисульфидом, составляет от 5 до 75% от смеси "полисульфид-элементарная сера", преимущественно от 20 до 60% и наиболее предпочтительно от 25 до 50% от общего содержания серы. В агенте сульфирования содержится смесь из элементарной серы и органического полисульфида, в результате чего от 5 до 75% от общего содержания серы в смеси приходятся на долю этого полисульфида /выражаемого в граммах серы/. При известных способах в момент запуска катализатора на очистительном заводе отмечались подчас довольно высокие экзометрические эффекты, данный же способ позволяет эти эффекты снизить. Происходящие в реакторе экзотермические реакции благодаря настоящему изобретению могут быть исключены или ослаблены, или ослаблены в связи с использованием в качестве растворителя не одного уайт-спирита, а смеси уайт-спирита /или адекватного растворителя/ с по меньшей мере одним соединением или компонентом, содержащим углеродные связи типа олефиновых и, в частности, триглицеридного типа.

Указанная смесь /или "смесь растворителей"/ содержит от 0,1 до 99,9 вес. % уайт-спирита или аналогичного растворителя и от 99,9 до 0,1% олефинового соединения или компонента и преимущественно 2-98% уайт-спирита или аналогичного растворителя и 2-98% по меньшей мере указанного олефинового соединения или компонента. Этим компонентом могут быть углеводород или какая-либо углеводородная фракция, характеризующаяся наличием двойных связей. Это могут быть олефины /моноолефины, диолефины или полиолефины/ или нефтяные фракции с содержанием олефинов, как, например, фракции, образующиеся при некоторых процессах рафинирования нефти, например при снижении вязкости, при коксировании, при паровом крекинге. Таким компонентом может быть также триглицерид ненасыщенных жирных кислот, как например растительные масла.

Преимущественно в растворителе содержатся от 4 до 85 вес.%, однако предпочтительно от 6 до 60% упомянутого компонента или соединения.

Выбранный таким образом компонент или соединение должен иметь точку кипения свыше 200oC, преимущественно выше 300oC. Следовательно, этот компонент большей частью сохраняется в каталитической массе при ее обработке в печи, цель которой в удалении большей части уайт-спирита или аналогичного растворителя при условии, что данный тип растворителя использовался вместе с указанным компонентом.

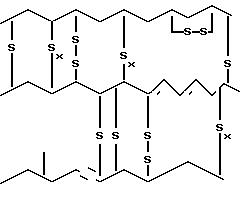

Следовательно, изобретение отличается тем, что катализатор приводят в контакт с элементарной серой и жидкостью, содержащей агент сульфирования, выбранный из группы органических полисульфидов, растворитель типа уайт-спирит или аналогичный растворитель, а также соединение олефинового типа, затем эту смесь подвергают термообработке с целью, во-первых, удаления растворителя и, во-вторых, инициирования реакции между элементарной серой и двойными связями олефинового соединения. Термообработка протекает при температуре выше 100oC и преимущественно выше 120oC. Элементарная сера полностью или частично переходит в полисульфид. Данная реакция аналогична реакции, известной в любой другой технической области, например в шинной промышленности, где эта операция называется вулканизацией. Последняя применяется для улучшения механических характеристик натурального каучука и обеспечивается за счет введения элементарной серы в натуральный каучук с последующей термообработкой. Сера вступает в реакцию с двойными связями каучука, являющегося полиизопреном, образующим моно- или полисульфидные мостики между углеродными цепями.

Изобретение позволяет получить полисульфид "по месту" за счет

создания благоприятных

условий для протекания упомянутой химической реакции соединения элементарной серы с компонентом олефинового типа. Такое включение атомов серы между цепочками олефиновых

соединений схематически

представлено в приводимой ниже формуле:

Согласно одному из вариантов исполнения изобретения химическое соединение олефиновой фракции и элементарной серы происходит до момента введения смеси на катализатор.

Указанное соединение, применяемое отдельно или в смеси с углеводородным растворителем, как, например, уайт-спирит, можно выбрать среди компонентов растительных масел, относящихся преимущественно к семейству триглицеридов жирных кислот. Среди масел можно указать, в частности, на масла, производные от ненасыщенных жирных кислот, как, например, кислот этиленовых, в частности, миристолевая, пальмитолевая, олеиновая, элаидиновая /геометрический изомер олеиновой кислоты/, гадолеиновая, эруковая, полиэтиленовые кислоты /полиэтиленовые кислоты масел, как, например, линолевая кислота, линоленовая кислота/, эти масла могут также содержать насыщенные жирные кислоты, как, например, кислоты бутановая, капроновая, каприловая, каприновая, лауриновая, миристиновая, пальмитиновая, стеариновая и арахиновая. Таким образом, компонент смеси /смесь-растворитель/ может быть на основе эфира, жирной кислоты, в таких кислотах содержатся от 6 до 24 атомов углерода, а также одна, две или три связи олефинового типа, или на основе масел рапсового, арахисового, соевого, кукурузного, подсолнечного, пальмового, сафлорового, льняного, или животных жиров, например, животное сало или топленое свиное сало.

Как уже указывалось выше, предпочтительными с маслами являются рапсовое, арахисовое, соевое, кукурузное, подсолнечное, сафроловое, пальмовое и льняное. Также могут применяться животные жиры, как например, животное сало, топленое свиное сало при условии содержания в них достаточного количества ненасыщенной жирной кислоты.

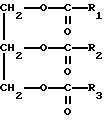

Применяемые триглицериды имеют следующую формулу:

при этом

R1, R2 и R3 идентичные или различные, представляют собой алкильные радикалы, каждый из которых способен содержать до 24 атомов углерода, однако чаще до 17, и которые содержат алифатические или этиленовые связи.

В качестве примера

следующая формула:

здесь схематически представлены одновременно три триглицерида олеиновой, линолевой и линоленовой кислот, т.е. они имеют по 18 атомов углерода и соответственно по 1, 2 или 3 двойным связям.

Ниже изобретение поясняется с помощью нескольких примеров.

Опыты по предварительному сульфированию проводились на катализаторе для гидрообработки нефтяных фракций, содержащем смесь из окислов кобальта и молибдена и носитель из гидроокиси алюминия;

характеристика катализатора следующая:

содержание кобальта - 3,0 вес.%

содержание молибдена - 9,0 вес.%

удельная поверхность - 230 м3/г

общий объем пор

- 0,52 мл/г

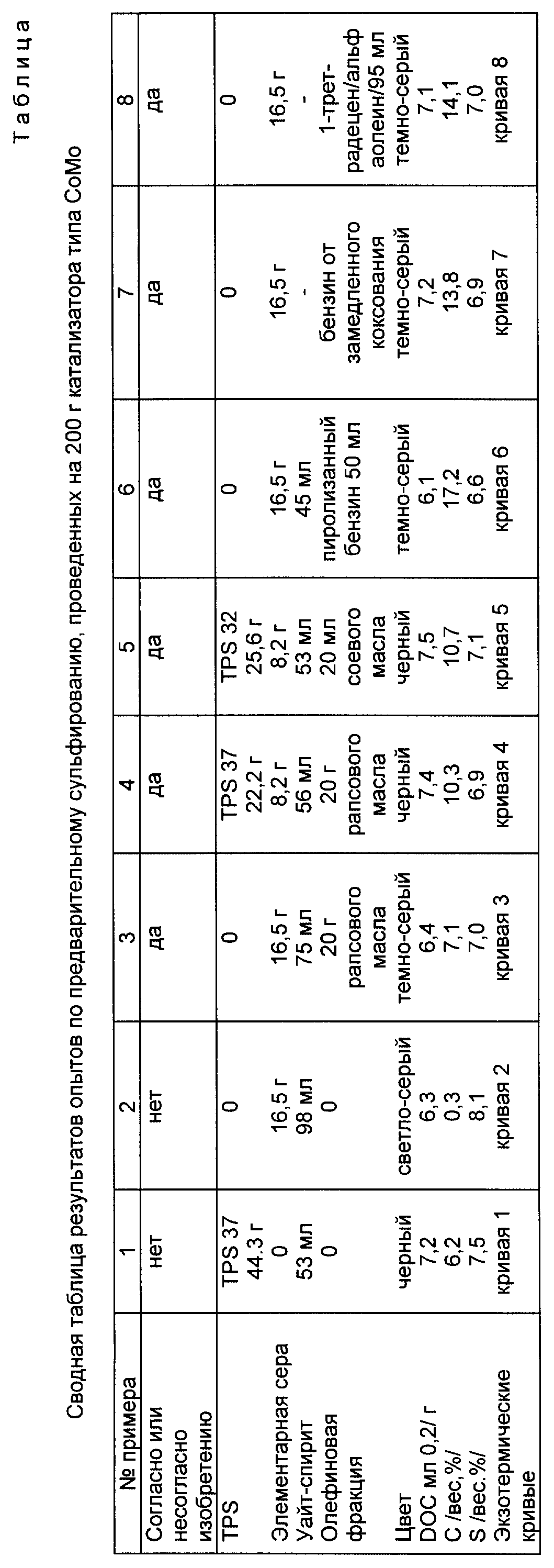

Этот твердый продукт исследовался в опытах по предварительному сульфированию, результаты которых сведены в таблице 1.

Пример 1 /сравнительный пример/

Твердый продукт пропитывают раствором смеси растворенного дитретнонилполисульфида в уайт-спирите. 200 г катализатора помещают в измельчитель. 44,3 г дитретнонилполисульфида (ATOCHEM марка "TPS 37",

содержание серы - 37 вес. %) смешивают с 53 мл уайт-спирита с начальной точкой кипения 140oC и конечной точкой кипения 180oC. Этим прозрачным раствором пропитывают катализатор в

течение 10 мин. Затем твердый продукт помещают в испаритель типа "Soxhlet", в котором колба погружена в масляную ванну с температурой 125oC. Создают первичный вакуум /давление 5

кПа/ продолжительностью один час с таким расчетом чтобы произошло испарение растворителя. Полученный продукт имеет черную окраску; в нем содержится 6,2% углерода и 7,5% серы /вес.%/. Обработанный

таким образом твердый продукт содержит благодаря добавке серы и проведению термообработки смесь из окисульфидов кобальта и молибдена.

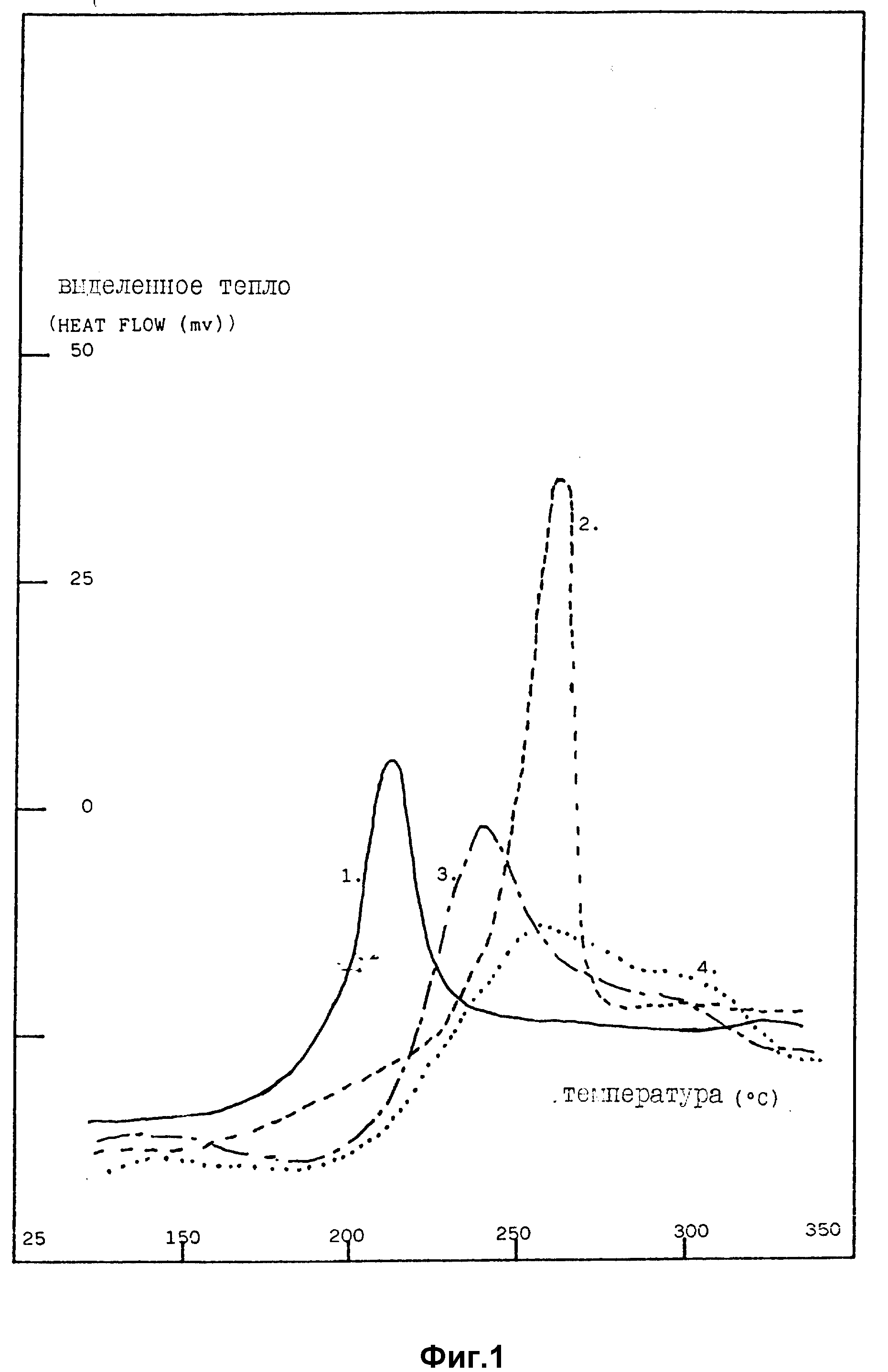

Активной формой катализатора при гидрообработке нефтяных фракций является тщательно приготовленная смесь из сульфидов кобальта и молибдена. Твердый продукт помещают в трубчатый реактор, через который производится продувка водорода в количестве 0,1 л в час-1 и г-1, нагретого до 320oC. Затем осуществляют химосорбцию кислорода, называемую по-английски "Dynamic Oxygen Chimisorption (DOC)", что позволяет замерить количество адсорбированного кислорода в холодном состоянии сульфированным катализатором. Такой прием позволяет получить хорошую оценку каталитической активности катализатора на основе сульфидов при гидрообработке нефтяных фракций. В данном случае количество химически адсорбированного кислорода составило 7,2 мл кислорода на грамм катализатора. Количество тепла, выделевшегося при обработке в атмосфере водорода, оценивалось по дифференциальному термическому анализу, соответствующие кривые приведены на фигурах 1 и 2.

Пример 2 /сравнительный/

Применявшийся в примере

1 катализатор подвергают предварительному сульфированию следующим образом: пропитывают 98 мл уайт-спирита. Затем уайт-спирит испаряют согласно примеру 1. После этого механически смешивают 200 г

катализатора с 16,5 г элементарной серы. Обработку катализатора продолжают затем, как указано в примере 1. Содержание углерода, серы и количество химически адсорбированного кислорода приведено в

таблице 1.

Пример 3 /согласно изобретению/

Работают, как описано в примере 2, но с той разницей, что растворитель для пропитки катализатора содержит 75 мл уайт-спирита и 20

мл

рапсового масла. Затем испаряют уайт-спирит согласно примеру 1. В процессе испарения большая часть рапсового масла пропитывает каталитическую массу. Результаты приведены в таблице 1.

Пример 4 /согласно изобретению/

Работают, как описано в примере 1, но с использованием 22,2 г TPS 37 /вместо 44,3 г/ и 8,2 г элементарной серы. Эту серу механически диспергируют

при сильном

перемешивании в смеси 22,2 г TPS 37, 56 мл уайт-спирита и 20 мл рапсового масла. Полученные результаты приведены в таблице 1.

Пример 5 /согласно изобретению/

Работают согласно

примеру 4, но заменяют TPS 37 на TPS 32, а вместо 20 мл рапсового масла используют 20 мл соевого масла.

Пример 6 /согласно изобретению/

Работают согласно

примеру 3, но

используют растворитель, представляющий смесь 45 мл уайт-спирита и 50 мл пиролизного бензина следующего состава: 13% парафинов, 50% ароматических, 12% олефинов и 25% диолефинов и

ароматических

алкенилов.

Пример 7 /согласно изобретению/

Работают, как в примере 2, но со следующими изменениями: в качестве растворителя используют 95 мл бензина

замедленного коксования

следующего состава: 51% парафинов, 10% ароматических, 35% олефинов, 4% ароматических диолефинов и алкенила, вместо 98 мл уайт-спирита. После обработки катализатора в условиях,

необходимых для

испарения уайт-спирита /хотя этот растворитель отсутствует в данном случае/, смешивают катализатор с 16,5 г элементарной серы. Результаты даны в таблице 1.

Пример 8

/согласно

изобретению/

Работают, как описано в примере 7, но вместо бензина замедленного коксования используют 1-тетрадецен. Результаты даны в таблице 1.

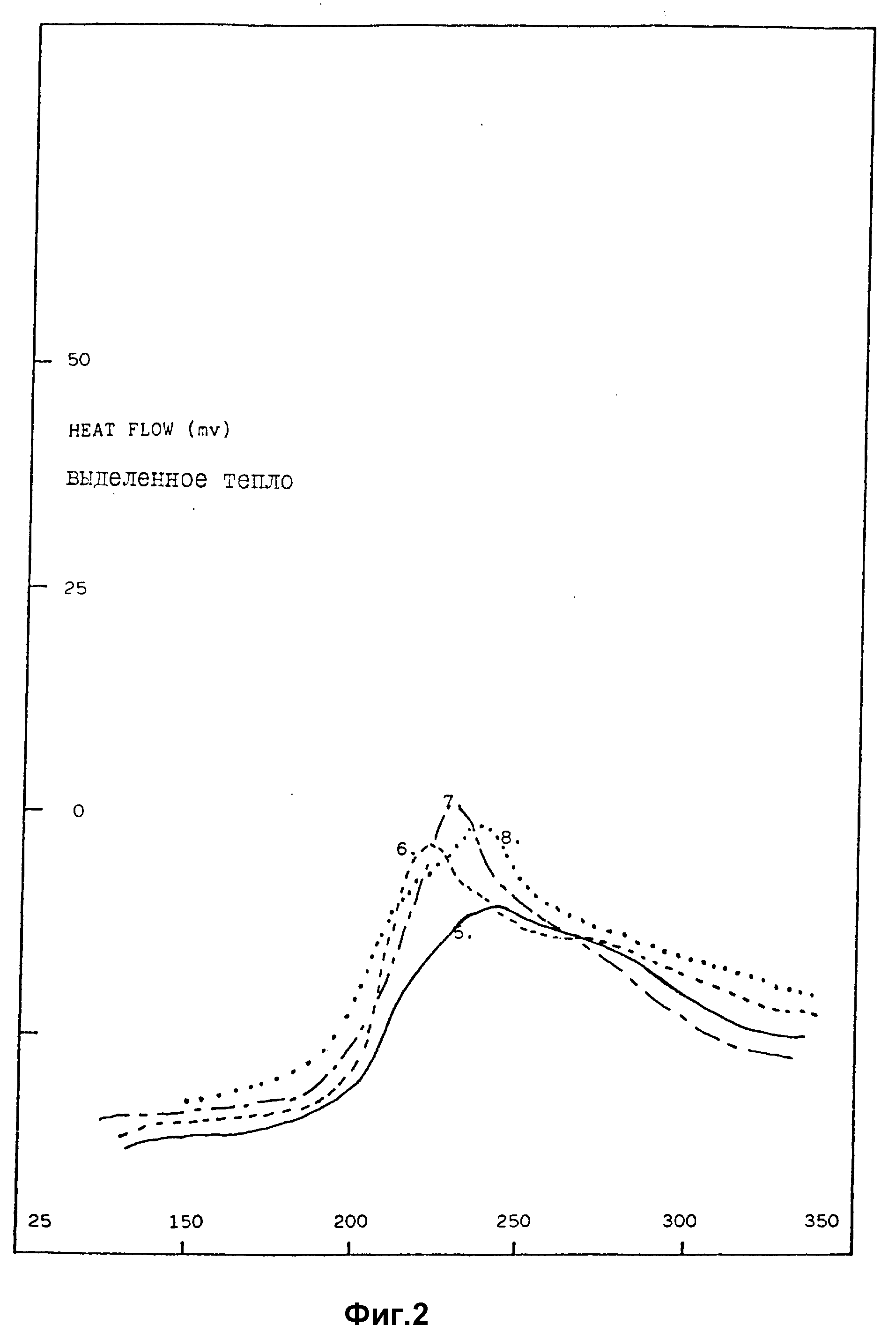

На фигурах 1 и 2 представлены кривые дифференциального термического анализа, полученные с помощью термовесов SETARAM. Кривые 1-8, соответствующие примерами 1-8, указывают на изменения количества выделившегося тепла в присутствии водорода в зависимости от температуры. Кривые 1 и 2, которые не соответствуют изобретению, указывают на значительное выделение тепла, в то время как кривые показывают снижение тепловыделения.

Пример 9

Повторяют пример 4, последовательно применяя вместо рапсового масла соевое, арахисовое, оливковое, пальмовое и олеиновое масла. В значительной степени

результаты оказались

аналогичными, правда по эффективности масла распределились: рапсовое, затем соевое.

Реферат

Изобретение касается способа предварительного сульфирования катализатора, применяемого при обработке углеводородов, агентом сульфирования, выбираемым из группы, образуемой элементарной серой и органическими полисульфидами, в присутствии растворителя, заключающегося в том, что растворитель содержит полностью или частично компонент олефинового типа или олефиновую фракцию, например, типа растительного масла, или схожий компонент. Благодаря применению такого компонента становится возможным значительно уменьшить экзотермический эффект, отмечаемый в процессе предварительного сульфирования, по сравнению с экзотермическими эффектами при отсутствии такого компонента. 12 з.п.ф-лы, 1 табл., 2 ил.

Формула

R - S(n) - R',

где n - целое число, составляющее от 3 до 20;

R и R', одинаковые или различные, представляют собой каждый органический радикал, содержащий от 1 до 150 атомов углерода на молекулу, относящийся к группе, образованной линейными или разветвленными, насыщенными или ненасыщенными алкильными радикалами или нафтеновыми, арильными, алкиларильными и арилалкильными радикалами, причем R' может также представлять собой атом водорода,

отличающийся тем, что в качестве растворителя используют смесь растворителей, которая содержит по меньшей мере один компонент с углеродными связями олефинового типа.

R - S(n) - R'.

Комментарии