Разрушаемое и приспосабливаемое металлическое уплотнение и способ его изготовления - RU2627779C2

Код документа: RU2627779C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Данная заявка испрашивает приоритет по заявке на патент США №13/466311, поданной 8 мая 2012 г., которая включена в эту заявку путем ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В скважинных сооружениях, включающих в себя нефтяные и газовые скважины, стволы скважин удаления CO2 и т.д. часто используют внутрискважинные компоненты или инструменты, для которых функционально требуется только ограниченный срок службы, значительно меньший срока службы скважины. После выполнения компонентом или инструментом своей функции он должен быть удален или уничтожен для восстановления начальных размеров пути текучей среды для эксплуатации, в том числе добычи углеводородов, улавливания или удаления CO2 и т.д. Уничтожение компонентов или инструментов можно выполнять размалыванием или разбуриванием (высверливанием) компонента или инструмента в стволе скважины, что обычно является трудоемкой и дорогостоящей операцией. Отрасли постоянно требуются новые системы, материалы и способы, которые исключали бы удаление компонентов или инструментов из ствола скважины без таких операций размалывания и разбуривания.

КРАТКОЕ ОПИСАНИЕ

[0003] В данном документе раскрыто уплотнение, содержащее: металлический композит, включающий в себя: сотовую наноматрицу содержащую металлосодержащий материал; металлическую матрицу, размещенную в сотовой наноматрице; и агент разрушения; первую уплотняющую поверхность; и вторую уплотняющую поверхность, размещенную противоположно первой уплотняющей поверхности.

[0004] Дополнительно раскрыт процесс приготовления уплотнения, который содержит объединение порошка металлической матрицы, агента разрушения и металлического материала наноматрицы с образованием композиции; уплотнение композиции с образованием уплотненной композиции; спекание уплотненной композиции; и прессование спеченной композиции с образованием уплотнения.

[0005] Также раскрыт способ временного уплотнения скважинного элемента, содержащий: приложение давления для деформации уплотнения (как указано выше); приспосабливание уплотнения к пространству с образованием временного уплотнения; и контактирование временного уплотнения со скважинной текучей средой для разрушения временного уплотнения.

[0006] В дополнение раскрыт агент разрушения, который содержит металл, жирную кислоту, керамическую частицу или комбинацию, содержащую по меньшей мере одно из вышеупомянутого, размещенного среди регулируемого электролитного материала, при этом агент разрушения изменяет скорость разрушения регулируемого электролитного материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0007] Следующие описания не следует считать ограничивающими. На прилагаемых чертежах, одинаковые элементы обозначены одинаковыми позициями.

[0008] На Фиг. 1 показан разрез разрушаемой трубной анкерной системы.

[0009] На Фиг. 2 показано поперечное сечение разрушаемого металлического композита.

[0010] На Фиг. 3 показана микрофотография примерного варианта осуществления разрушаемого металлического композита, раскрытого в данном документе.

[0011] На Фиг. 4 показано поперечное сечение композиции, используемой для изготовления разрушаемого металлического композита, показанного на Фиг. 2.

[0012] На Фиг. 5A показана микрофотография технически чистого металла без сотовой наноматрицы.

[0013] На Фиг. 5B показана микрофотография разрушаемого металлического композита с металлической матрицей и сотовой наноматрицей.

[0014] Фиг. 6 является графиком зависимости убывания массы от времени для различных разрушаемых металлических композитов, которые включают в себя сотовую наноматрицу, указывающим избирательно задаваемые скорости разрушения.

[0015] На Фиг. 7A показана электронная микрофотография поверхности излома прессовки, образованной из порошка технически чистого Mg.

[0016] На Фиг. 7B показана электронная микрофотография поверхности излома, являющегося примером варианта осуществления разрушаемого металлического композита с сотовой наноматрицей, описанного в данном документе.

[0017] На Фиг. 8 показан график зависимости прочности на сжатие металлического композита с сотовой наноматрицей от массового процента составляющей (Al2O3) сотовой наноматрицы.

[0018] На Фиг. 9A показан разрез варианта осуществления разрушаемой трубной анкерной системы в стволе скважины.

[0019] На Фиг. 9B показан разрез системы с Фиг. 9A в рабочем положении.

[0020] На Фиг. 10 показан разрез разрушаемой детали в форме усеченного конуса.

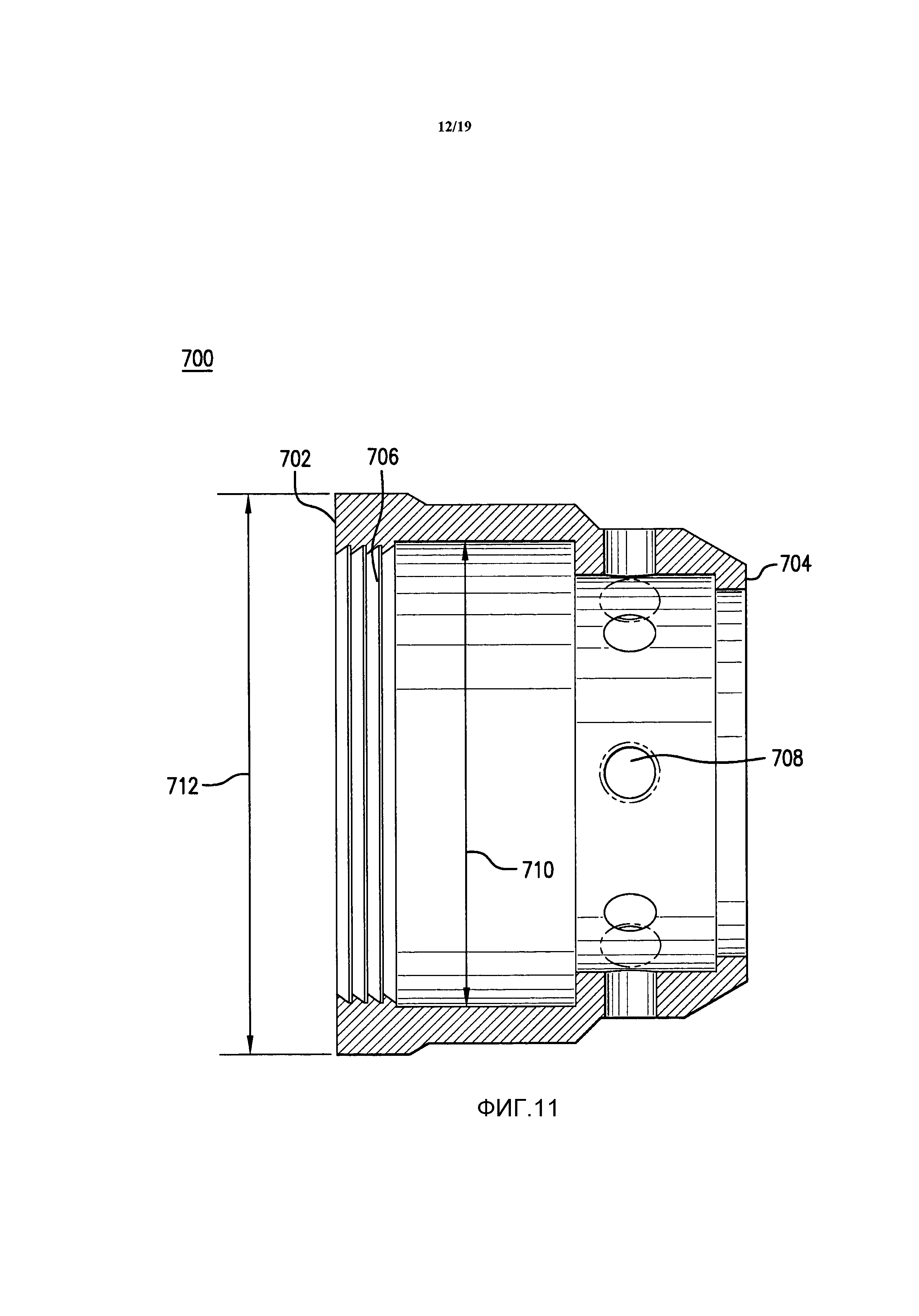

[0021] На Фиг. 11 показан разрез разрушаемого нижнего переводника.

[0022] На Фиг. 12A, 12B и 12C соответственно показаны вид в изометрии, разрез и вид сверху разрушаемой втулки.

[0023] На Фиг. 13A и 13B соответственно показаны вид в изометрии и разрез разрушаемого уплотнения.

[0024] На Фиг. 14 показан разрез другого варианта осуществления разрушаемой трубной анкерной системы.

[0025] На Фиг. 15 показан разрез разрушаемой трубной анкерной системы с Фиг. 14 в рабочем положении.

[0026] На Фиг. 16 показан разрез другого варианта осуществления разрушаемой трубной анкерной системы.

[0027] На Фиг. 17 показан разрез другого варианта осуществления разрушаемого уплотнения с эластомерным опорным кольцом в разрушаемой трубной анкерной системе.

[0028] На Фиг. 18A и 18B соответственно показаны разрез и вид в изометрии другого варианта осуществления разрушаемого уплотнения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Подробное описание одного или более вариантов осуществления раскрытого устройства и способа представлены в данном документе в виде примера и без ограничений описанием и прилагаемыми фигурами.

[0030] Изобретатели обнаружили, что высокопрочную, высокопластичную и при этом полностью разрушаемую трубную анкерную систему можно выполнить из материалов, которые избирательно и регулируемо разрушаются в ответ на контакт с некоторыми скважинными текучими средами или в ответ на измененные условия. Такая разрушаемая система включает в себя компоненты, которые являются избирательно корродирующими и имеют избирательно заданную скорость разрушения и избирательно заданные свойства материала. В дополнение, разрушаемая система имеет компоненты, которые имеют изменяющуюся прочность на сжатие и растяжение, которые включают в себя уплотнение (с образованием, например, приспосабливаемого уплотнения металла к металлу), конус, деформируемую втулку (или клинья) и нижний переводник. При использовании в данном документе "разрушаемый" относится к материалу или компоненту, который является расходуемым, корродирующим, разлагаемым, растворяемым, ослабляемым или удаляемым иначе. Следует понимать, что использование в данном документе термина "разрушать" в любой из его форм (например, "разрушение"), включает в себя указанное значение.

[0031] Вариант осуществления разрушаемой трубной анкерной системы показан на Фиг. 1. Разрушаемая трубная анкерная система 110 включает в себя уплотнение 112, элемент 114 в форме усеченного конуса, втулку 116 (показана в данном документе, как держатель клиньев) и нижний переводник 118. Система 110 выполнена так, что продольное перемещение элемента 114 в форме усеченного конуса относительно втулки 116 и относительно уплотнения 112 вызывает радиальные изменения втулки 116 и уплотнения 112 соответственно. Хотя в этом варианте осуществления радиальные изменения направлены радиально наружу, в альтернативных вариантах осуществления радиальные изменения могут иметь другие направления, например, радиально внутрь. В дополнение, продольный размер D1 и толщину T1 участка стенки уплотнения 112 можно изменять в результате приложения к нему сжимающей силы. Уплотнение 112, элемент 114 в форме усеченного конуса, втулка 116 и нижний переводник 118 (т.е. компоненты системы 110) являются разрушаемыми и содержат металлический композит. Металлический композит включает в себя металлическую матрицу, размещенную в сотовой наноматрице, и агент разрушения.

[0032] В варианте осуществления агент разрушения размещен в металлической матрице. В другом варианте осуществления агент разрушения размещен за пределами металлической матрицы. В еще одном варианте осуществления агент разрушения размещен в металлической матрице, а также за пределами металлической матрицы. Металлический композит также включает в себя сотовую наноматрицу, которая содержит металлосодержащий материал наноматрицы. Агент разрушения может быть размещен в сотовой наноматрице среди металлосодержащего материала наноматрицы. Примерный металлический композит и способ, использованный для изготовления металлического композита, раскрыты в заявках на патенты США № 12/633,682, 12/633,688, 13/220,832, 13/220,822 и 13/358,307, описание каждой из этих патентных заявок полностью включено в данный документ в виде ссылки.

[0033] Металлический композит является, например, порошковой прессовкой, показанной на Фиг. 2. Металлический композит 200 включает в себя сотовую наноматрицу 216, содержащую материал 220 наноматрицы, и металлическую матрицу 214 (например, множество диспергированных частиц), содержащую материал 218 ядра частицы, диспергированный в сотовой наноматрице 216. Материал 218 ядра частицы содержит наноструктурированный материал. Такой металлический композит, имеющий сотовую наноматрицу с металлической матрицей, размещенной в ней, называется регулируемым электролитным материалом.

[0034] Как показано на Фиг. 2 и 4, металлическая матрица 214 может включать в себя любой подходящий металлосодержащий материал 218 ядра частицы, который включает в себя наноструктуру, как описано в данном документе. В примерном варианте осуществления металлическая матрица 214 образована из ядер 14 частиц (Фиг. 4) и может включать в себя такие элементы, как алюминий, железо, магний, марганец, цинк или их комбинацию, как наноструктурированный материал 218 ядра частицы. Конкретнее, в примерном варианте осуществления металлическая матрица 214 и материал 218 ядра частицы могут включают в себя различные сплавы Al или Mg в качестве наноструктурированного материала 218 ядра частицы, включающего в себя различные дисперсионно твердеющие сплавы Al или Mg. В некоторых вариантах осуществления материал 218 ядра частицы включает в себя магний и алюминий, где алюминий присутствует в количестве от примерно 1 массового процента (масс. %) до примерно 15 масс. %, конкретно от 1 масс. % до примерно 10 масс. % и более конкретно от примерно 1 масс. % до примерно 5 масс. % в расчете на массу металлической матрицы, остальную часть массы составляет магний.

[0035] В дополнительном варианте осуществления дисперсионно твердеющие сплавы Al или Mg являются особенно полезными, поскольку они могут упрочнять металлическую матрицу 214 с помощью как наноструктурирования, так и дисперсионного твердения, благодаря введению частиц выделений, как описано в данном документе. Металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя редкоземельный элемент или комбинацию редкоземельных элементов. Примеры редкоземельных элементов включают в себя Sc, Y, La, Ce, Pr, Nd или Er. Можно использовать комбинацию, содержащую по меньшей мере один из вышеупомянутых редкоземельных элементов. Редкоземельный элемент, если имеется, может присутствовать в количестве 5 масс. % или меньше и конкретно примерно 2 масс. % или меньше от массы металлического композита.

[0036] Металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя наноструктурированный материал 215. В примерном варианте осуществления наноструктурированный материал 215 является материалом с размером зерна (например, размер субзерна или кристаллического блока), который меньше чем примерно 200 нанометров (нм), конкретно от примерно 10 нм до примерно 200 нм и более конкретно со средним размером зерна меньше чем примерно 100 нм. Наноструктура металлической матрицы 214 может включать в себя большие угловые границы 227, которые обычно используют для определения размера зерна или малые угловые границы 229, которые могут возникать, как субструктура в конкретном зерне, которые в некоторых случаях используют для определения размера кристаллического блока или их комбинации. Понятно, что сотовая наноматрица 216 и зернистая структура (наноструктурированный материал 215, включающий в себя границы 227 и 229 зерна) металлической матрицы 214 являются отличительными признаками металлического композита 200. В частности, сотовая наноматрица 216 не является частью кристаллического или аморфного участка металлической матрицы 214.

[0037] Агент разрушения включен в состав металлического композита 200 для регулирования скорости разрушения металлического композита 200. Агент разрушения может быть размещен в металлической матрице 214, сотовой наноматрице 216 или их комбинации. Согласно варианту осуществления агент разрушения включает в себя металл, жирную кислоту, керамическую частицу или комбинацию, содержащую по меньшей мере одно из вышеупомянутого, причем агент разрушения размещен среди регулируемого электролитного материала для изменения скорости разрушения регулируемого электролитного материала. В одном варианте осуществления агент разрушения размещен в сотовой наноматрице за пределами металлической матрицы. В неограничивающем варианте осуществления агент разрушения увеличивает скорость разрушения металлического композита 200. В другом варианте осуществления агент разрушения уменьшает скорость разрушения металлического композита 200. Агент разрушения может являться металлом, включающим в себя кобальт, медь, железо, никель, вольфрам, цинк или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. В дополнительном варианте осуществления агент разрушения является жирной кислотой, например, жирной кислотой, имеющей от 6 до 40 атомов. Примеры жирных кислот включают в себя: олеиновую кислоту, стеариновую кислоту, лауриновую кислоту, гидроксистеариновую кислоту, бегеновую кислоту, арахидоновую кислоту, линолевую кислоту, линоленовую кислоту, рицинолевую кислоту, пальмитиновую кислоту, монтановую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. В еще одном варианте осуществления агент разрушения является керамическими частицами, например, нитрида бора, карбида вольфрама, карбида тантала, карбида титана, карбида ниобия, карбида циркония, карбида бора, карбида гафния, карбида кремния, карбида ниобия бора, нитрида алюминия, нитрида титана, нитрида циркония, нитрида тантала или комбинации, содержащей по меньшей мере одно из вышеупомянутого. В дополнение, керамическая частица может быть одним из керамических материалов, рассмотренных ниже в отношении упрочняющего средства. Такие керамические частицы имеют размер 5 мкм или меньше, конкретно 2 мкм или меньше и более конкретно 1 мкм или меньше. Агент разрушения может присутствовать в эффективном количестве, вызывающем разрушение металлического композита 200 с требуемой скоростью разрушения, конкретно от примерно 0,25 масс. % до примерно 15 масс. %, конкретно от примерно 0,25 масс. % до примерно 10 масс. %, конкретно от примерно 0,25 масс. % до примерно 1 масс. % в расчете на массу металлического композита.

[0038] В примерном варианте осуществления сотовая наноматрица 216 включает в себя алюминий, кобальт, медь, железо, магний, никель, кремний, вольфрам, цинк, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Металлическая матрица может присутствовать в количестве от примерно 50 масс. % до примерно 95 масс. %, конкретно от примерно 60 масс. % до примерно 95 масс. % и более конкретно от примерно 70 масс. % до примерно 95 масс. % в расчете на массу уплотнения. Дополнительно, количество металлосодержащего материала наноматрицы составляет от примерно 10 масс. % до примерно 50 масс. %, конкретно, от примерно 20 масс. % до примерно 50 масс. % и более конкретно от примерно 30 масс. % до примерно 50 масс. %, в расчете на массу уплотнения.

[0039] В другом варианте осуществления металлический композит включает в себя вторую частицу. Как показано в общем на Фиг. 2 и 4, металлический композит 200 может быть образован с использованием металлического порошка 10 с покрытием и дополнительного или второго порошка 30, т.е. оба порошка, 10 и 30, могут иметь по существу одинаковую структуру частиц, не имея идентичных химических соединений. Использование дополнительного порошка 30 обеспечивает металлический композит 200, который также включает в себя множество диспергированных вторых частиц 234, описанных в данном документе, которые диспергированы в сотовой наноматрице 216 и также диспергированы относительно металлической матрицы 214. Таким образом, диспергированные вторые частицы 234 извлекаются из частиц 32 второго порошка, размещенных в порошке 10, 30. В примерном варианте осуществления диспергированные вторые частицы 234 включают в себя Ni, Fe, Cu, Co, W, Al, Zn, Mn, Si, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого.

[0040] Как также показано на Фиг. 2, металлическая матрица 214 и материал 218 ядра частицы также могут включать в себя частицу 222 добавки. Частица 222 добавки обеспечивает механизм дисперсного упрочнения металлической матрицы 214 и обеспечивает препятствие или служит для ограничения перемещения дислокаций в индивидуальных частицах металлической матрицы 214. В дополнение, частица 222 добавки может быть размещена в сотовой наноматрице 216 для усиления металлического композита 200. Частица 222 добавки может иметь любой подходящий размер и в примерном варианте осуществления может иметь средний размер частицы от примерно 10 нм до примерно 1 микрона и конкретно от примерно 50 нм до примерно 200 нм. Здесь, размер относится к самому большому линейному размеру частицы добавки. Частица 222 добавки может включать в себя частицу любой подходящей формы, включая в себя заделанную частицу 224, частицу 226 упрочняющей фазы или частицу 228 дисперсной фазы. Заделанная частица 224 может включать в себя любую подходящую заделанную частицу, включающую в себя различные твердые частицы. Заделанная частица может включать в себя различные металл, углерод, оксид металла, нитрид металла, карбид металла, интерметаллическое соединение, металлокерамику или их комбинаций. В примерном варианте осуществления твердые частицы могут включать в себя Ni, Fe, Cu, Co, W, Al, Zn, Mn, Si, их оксид, их нитрид, их карбид, их интерметаллическое соединение, их металлокерамику или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Частицы добавки могут присутствовать в количестве от примерно 0,5 масс. % до примерно 25 масс. %, конкретно от примерно 0,5 масс. % до примерно 20 масс. % и более конкретно от примерно 0,5 масс. % до примерно 10 масс. % в расчете на массу металлического композита.

[0041] В металлическом композите 200 металлическая матрица 214 диспергированная во всей сотовой наноматрице 216 может иметь равноосную структуру в по существу непрерывной сотовой наноматрице 216 или может по существу продолжаться вдоль оси так, что индивидуальные частицы металлической матрицы 214,например, имеют сплюснутую или вытянутую форму. В варианте, где металлическая матрица 214 имеет по существу удлиненные частицы, металлическая матрица 214 и сотовая наноматрица 216 могут быть непрерывными или прерывающимися. Размер частиц, которые составляют металлическую матрицу 214, может составлять от примерно 50 нм до примерно 800 мкм, конкретно от примерно 500 нм до примерно 600 мкм и более конкретно от примерно 1 мкм до примерно 500 мкм. Размер частиц может являться монодисперсным или полидисперсным, и распределение размеров частиц может быть унимодальным или бимодальным. За размер здесь принимается самое большое линейное измерение частицы.

[0042] На Фиг. 3 показана микрофотография примерного варианта осуществления металлического композита. Металлический композит 300 имеет металлическую матрицу 214, которая включает в себя частицы, имеющие материал 218 ядра частицы. В дополнение, каждая частица металлической матрицы 214 размещена в сотовой наноматрице 216. Здесь сотовая наноматрица 216 показана как белая сеть, которая по существу окружает частицы компонентов металлической матрицы 214.

[0043] Согласно варианту осуществления металлический композит образован из комбинации, например, порошковых составляющих. Как показано на Фиг. 4, порошок 10 включает в себя частицы 12 порошка, которые имеют ядро 14 частицы с материалом 18 ядра и слой 16 металлосодержащего покрытия с материалом 20 покрытия. Данные составляющие порошка могут быть подобраны и выполнены с возможностью уплотнения и спекания с обеспечением металлического композита 200, который является легковесным (т.е. имеющим относительно низкую плотность), высокопрочным и избирательно и регулируемо удаляемым, например, с помощью разрушения из ствола скважины в ответ на изменение свойства в стволе скважины, являющимся селективно и регулируемо разрушаемыми (например, имеющим кривую скорости разрушения с избирательно заданными свойствами) в надлежащей скважинной текучей среде, включая в себя различные скважинные текучие среды, раскрытые в данном документе.

[0044] Наноструктура может быть образована в ядре 14 частицы, используемом для образования металлической матрицы 214 любым подходящим способом, включающим в себя наноструктуру с наведенной деформацией, как, например, посредством шаровой мельницы может быть обеспечен порошок для обеспечения ядер 14 частиц и более конкретно посредством криоразмола (например, размола на шаровой мельнице при криогенной температуре размалываемой среды или в криогенной текучей среде, такой как жидкий азот) порошок для обеспечения ядер 14 частиц, использованных для образования металлической матрицы 214. Ядра 14 частиц могут быть образованы в виде наноструктурированного материала 215 любым подходящим способом, таким как, например, размол или криоразмол частиц порошка сплава материалов, описанных в данном документе. Ядра 14 частиц могут также быть образованы сплавлением при механическом воздействии порошков технически чистого металла различных составляющих сплава в требуемых количествах. Сплавление при механическом воздействии включает в себя размол на шаровой мельнице, включающий в себя криоразмол порошковых составляющих для механического завертывания и перемешивания составляющих и образования ядер 14 частиц. В дополнение к созданию наноструктуры, как описано выше, размол на шаровой мельнице, включающий в себя криоразмол, может способствовать упрочнению твердого раствора ядра 14 частицы и материала 18 ядра, что в свою очередь может способствовать упрочнению твердого раствора металлической матрицы 214 и материала 218 ядра частицы. Упрочнение твердого раствора может являться результатом возможности механического перемешивания более высокой концентрации внедренных или замещающих атомов растворенных веществ в твердом растворе, чем является возможным согласно фазовому равновесию составляющих конкретного сплава, посредством этого обеспечивающим препятствие или служащим для ограничения перемещения дислокаций в частице, что в свою очередь обеспечивает механизм упрочнения в ядре 14 частицы и металлической матрице 214. Ядро 14 частицы может также быть образовано с наноструктурой (границ зерен 227, 229) способами, включающими в себя конденсацию инертных газов, химическую конденсацию паров, импульсное электронное осаждение, плазменный синтез, кристаллизацию аморфных твердых веществ, электроосаждение и интенсивную пластическую деформацию, например. Наноструктура также может включать в себя высокую плотность дислокаций, например, плотность дислокаций между примерно 1017м-2 и примерно 1018 м-2, которая может иметь величину больше на два-три порядка, чем у аналогичных материалов сплавов, деформированных традиционными способами, например, холодной прокаткой.

[0045] По существу непрерывная сотовая наноматрица 216 (см. Фиг. 3) и материал 220 наноматрицы образованы из слоев 16 металлосодержащих покрытий уплотнением и спеканием множества слоев 16 металлосодержащих покрытий с множеством частиц 12 порошка, например, холодным изостатическим прессованием (ХИП), горячим изостатическим прессованием (ГИП) или динамической ковкой. Химический состав материала 220 наноматрицы может отличаться от таковой материала 20 покрытия вследствие диффузионных эффектов, связанных со спеканием. Металлический композит 200 также включает в себя множество частиц, которые составляют металлическую матрицу 214, которая содержит материал 218 ядра частиц. Металлическая матрица 214 и материал 218 ядра частиц соответствуют и образованы из множества ядер 14 частиц и материала 18 ядра из множества частиц 12 порошка, поскольку слои 16 металлосодержащих покрытий спекаются вместе для образования сотовой наноматрицы 216. Химический состав материала 218 ядра частиц может также отличаться от состава материала 18 ядра вследствие действия диффузионных эффектов, связанных со спеканием.

[0046] При использовании в данном документе термин сотовая наноматрица 216 не подразумевает основную составляющую порошковой прессовки, но скорее относится к составляющей или составляющим, которые меньше либо по массе или по объему. Это является отличием от большинства матричных композитных материалов, где матрица содержит главную составляющую по массе или объему. Использование термина «по существу непрерывная сотовая наноматрица» предназначено для описания экстенсивного, регулярного, непрерывного и взаимосвязанного характера распределения материала 220 наноматрицы в металлическом композите 200. При использовании в данном документе термин "по существу непрерывный" описывает протяженность материала 220 наноматрицы по всему металлическому композиту 200, так что он простирается между и окружает по существу всю металлическую матрицу 214. Термин «по существу непрерывный» используется для указания, что полная непрерывность и регулярный порядок сотовой наноматрицы 220 вокруг индивидуальных частиц металлической матрицы 214 не требуются. Например, дефекты в слое 16 покрытия ядра 14 частицы на некоторых частицах 12 порошка могут обусловить образование мостов ядер 14 частиц во время спекания металлического композита 200, вызывающих локализованные неоднородности, в сотовой наноматрице 216, хотя на других участках порошковой прессовки сотовая наноматрица 216 является по существу непрерывной и демонстрирует структуру, описанную в данном документе. В отличие от этого, в случае по существу удлиненных частиц металлической матрицы 214 (т.е. неравноосных форм), например, образованных экструзией, используется термин "по существу прерывающаяся", указывающий, что неполная непрерывность и разрыв (например, ломка или разделение) наноматрицы вокруг каждой частицы металлической матрицы 214 таким образом могут возникать в заданном направлении экструзии. При использовании в данном документе "сотовый" используется для указания, что наноматрица образует сеть в общем повторяющихся, взаимосвязанных отсеков или сот материала 220 наноматрицы, которые заключают в себе, а также соединяют металлическую матрицу 214. При использовании в данном документе термин "наноматрица" используется для описания размера или масштаба матрицы, в частности толщины матрицы между примыкающими частицами металлической матрицы 214. Слои покрытия из металлосодержащего материала, которые спекаются вместе с образованием наноматрицы, сами являются слоями покрытия наноразмерной толщины. Поскольку сотовая наноматрица 216 в большинстве местоположений (локаций) иных чем пересечение более чем двух частиц металлической матрицы 214 обычно содержит взаимодиффузию и связывание двух слоев покрытия 16 у примыкающих частиц 12 порошка, имеющих наноразмерную толщину, образованная сотовая наноматрица 216 также имеет наноразмерную толщину (например, приблизительно двойную толщину слоя покрытия, как описано в данном документе) и, следовательно, описывается, как наноматрица. Дополнительно использование термина металлическая матрица 214 не подразумевает неосновную составляющую металлического композита 200, но вместо этого относится к основной составляющей или составляющим либо по массе, либо по объему. Использование термина «металлическая матрица» предназначено, чтобы передать прерывающееся и дискретное распределение материала 218 ядра частицы в металлическом композите 200.

[0047] Заделанная частица 224 может быть заделана любым подходящим способом, в том числе, например, размолом на шаровой мельнице или криоразмолом твердых частиц вместе с материалом 18 ядра частиц. Частица 226 упрочняющей фазы может включать в себя любую частицу, которая может выделяться в металлической матрице 214, в том числе частицы 226 упрочняющей фазы в соответствии с фазовыми равновесиями составляющих материалов, в частности металлических сплавов, представляющих интерес и их относительными количествами (например, дисперсионно твердеющий сплав) и, в том числе те, которые могут выделяться вследствие неравновесных условий, которые могут возникать, когда составляющая сплава, внедренная в твердый раствор сплава в количестве, превышающем его предел фазового равновесия, которое, как известно, может возникать во время сплавления при механическом воздействии, нагревается достаточно для активирования механизмов диффузии, обеспечивающих возможность выделения. Частицы 228 дисперсной фазы могут включать в себя наноразмерные частицы или кластеры элементов, получающиеся в результате изготовления ядер 14 частиц, такие как связанные с размолом на шаровой мельнице, включающие в себя составляющие размольного средства (например, шаров) или размольной текучей среды (например, жидкого азота) или поверхностей ядер 14 самих частиц (например, металлических оксидов или нитридов). Частицы 228 дисперсной фазы могут включать в себя такие элементы, как Fe, Ni, Cr, Mn, N, O, C, H и т.п. Частицы 222 добавки могут быть расположены в любом месте в сопряжении с ядрами 14 частиц и металлической матрицей 214. В примерном варианте осуществления частицы 222 добавки могут быть расположены в или на поверхности металлической матрицы 214, как показано на Фиг. 2. В другом примерном варианте осуществления множество частиц 222 добавки расположены на поверхности металлической матрицы 214 и также могут быть расположены в сотовой наноматрице 216, как показано на Фиг. 2.

[0048] Аналогично, диспергированные вторые частицы 234 могут быть образованы из покрытых не покрытых частиц 32 второго порошка, например, диспергированием частиц 32 второго порошка с частицами 12 порошка. В примерном варианте осуществления покрытые частицы 32 второго порошка могут быть покрыты слоем 36 покрытия, одинаковым со слоем 16 покрытия частиц 12 порошка, так что слои 36 покрытия также способствуют созданию наноматрицы 216. В другом примерном варианте осуществления частицы второго порошка 232 могут не иметь покрытия, так что диспергированные вторые 234 частицы заделаны в наноматрице 216. Порошок 10 и дополнительный порошок 30 могут быть смешаны с образованием гомогенной дисперсии диспергированных частиц 214 и диспергированных вторых частиц 234 или с образованием негомогенной дисперсии данных частиц. Диспергированные вторые частицы 234 могут быть образованы из любого подходящего дополнительного порошка 30, отличающегося от порошка 10, по составу ядра 34 частицы или слоя 36 покрытия, или каждого из этого, и могут включать в себя любые материалы, раскрытые в данном документе, для использования в качестве второго порошка 30, отличающегося от порошка 10, выбранного для образования порошковой прессовки 200.

[0049] В варианте осуществления металлический композит может включать в себя упрочняющий агент. Упрочняющий агент увеличивает прочность материала металлического композита. Примерные упрочняющие агенты включают в себя керамику, полимер, металл, наночастицы, металлокерамику и т.п. В частности, упрочняющий агент может являться кремнеземом, стекловолокном, углеродным волокном, углеродной сажей, углеродными нанотрубками, боридами, оксидами, карбидами, нитридами, силицидами, боридами, фосфидами, сульфидами, кобальтом, никелем, железом, вольфрамом, молибденом, танталом, титаном, хромом, ниобием, бором, цирконием, ванадием, кремнием, палладием, гафнием, алюминием, медью или комбинацией, содержащей по меньшей мере одно из вышеупомянутого. Согласно варианту осуществления керамику и металл объединяют для образования металлокерамики, например, карбида вольфрама, нитрида кобальта и т.п. Примерные упрочняющие агенты в частности включают в себя оксид магния, муллит, оксид тория, оксид бериллия, оксид урана, шпинели, оксид циркония, оксид висмута, оксид алюминия, оксид магния, двуокись кремния, титанат бария, кордиерит, нитрид бора, карбид вольфрама, карбид тантала, карбид титана, карбид ниобия, карбид циркония, карбид бора, карбид гафния, карбид кремния, карбид ниобия бора, нитрид алюминия, нитрид титана, нитрид циркония, нитрид тантала, нитрид гафния, нитрид ниобия, нитрид бора, нитрид кремния, борид титана, борид хрома, борид циркония, борид тантала, борид молибдена, борид вольфрама, сульфид церия, сульфид титана, сульфид магния, сульфид циркония или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Не ограничивающие примеры полимеров упрочняющего агента включают в себя полиуретаны, полиимиды, поликарбонаты и т.п.

[0050] В одном варианте осуществления упрочняющий агент является частицей с размером примерно 100 микрон или меньше, конкретно от примерно 10 микрон или меньше и более конкретно 500 нм или меньше. В другом варианте осуществления волоконный упрочняющий агент может быть скомбинирован с упрочняющим агентом в виде частиц. Считается, что введение упрочняющего агента может увеличить прочность и изломостойкость металлического композита. Не вдаваясь в теорию, частицы более тонких размеров (т.е. более мелкие) могут создавать более прочный металлический композит в сравнении с частицами больших размеров. Кроме того, форма упрочняющего агента может варьироваться и включает в себя волокно, сферу, стержень, трубку и т.п. Упрочняющий агент может присутствовать в количестве от 0,01 массового процента (масс. %) до 20 масс. %, конкретно от 0,01 масс. % до 10 масс. % и более конкретно от 0,01 масс. % до 5 масс. %.

[0051] Способ приготовления компонента разрушаемой анкерной системы (например, уплотнения, элемента в форме усеченного конуса, втулки, нижнего переводника и т.п.), содержащего металлический композит, включает в себя объединение порошка металлической матрицы, агента разрушения, металлического материала наноматрицы и, необязательно, упрочняющий агент с образованием композиции; уплотнение композиции с образованием уплотненной композиции; спекание уплотненной композиции; и прессование спеченной композиции с образованием компонента разрушаемой системы. Элементы композиции могут быть перемешаны, размолоты, приготовлены в виде смеси и т.п. для образования порошка 10, показанного на Фиг. 4, для примера. Понятно, что материал металлической наноматрицы является материалом покрытия, размещенным на порошке металлической матрицы, который в результате уплотнения и спекания образует сотовую наноматрицу. Прессовка (прессованная порошковая деталь) может быть образована посредством прессования (т.е. уплотнения) композиции под давлением для образования неспеченной прессовки. Неспеченная прессовка может быть последовательно спрессована под давлением от примерно 15000 фунт/дюйм2 до примерно 100000 фунт/дюйм2, конкретно от примерно 20000 фунт/дюйм2 до примерно 80000 фунт/дюйм2 и более конкретно от примерно 30000 фунт/дюйм2 до примерно 70000 фунт/дюйм2, при температуре от примерно 250°C до примерно 600°C и конкретно от примерно 300°C до примерно 450°C для образования порошковой прессовки. Прессование с образованием порошковой прессовки может включать в себя сжатие в форме. Порошковая прессовка может быть дополнительно обработана на станке для придания формы готового изделия порошковой прессовке. Альтернативно, порошковая прессовка может быть спрессована в форме готового изделия. Станочная обработка может включать в себя резку, распиливание, абляцию, измельчение, торцевание, токарную обработку, сверление и т.п. с использованием, например, мельницы, отрезного станка со столом, токарного станка, фасонно-фрезерного станка, электроэрозионного станка и т.п.

[0052] Металлическая матрица 200 может иметь любую требуемую форму или размер, включающие в себя таковые для болванки, прутка, листа, тороида или другой формы, которая может проходить станочную обработку, образовываться или использоваться иначе для образования готовых изделий, в том числе различных скважинных инструментов и компонентов. Прессование используется для образования компонента разрушаемой анкерной системы (например, уплотнения, элемента в форме усеченного конуса, втулки, нижнего переводника и т.п.), благодаря процессам спекания и прессования, применяемым для образования металлического композита 200 с помощью деформирования частиц 12 порошка, включающих в себя ядра 14 частиц и слои 16 покрытия, чтобы обеспечить максимальную плотность и требуемые макроскопическую форму и размер металлического композита 200, а также его микроструктуру. Строение (например, равноосная или по существу удлиненная форма) индивидуальных частиц металлической матрицы 214 и сотовой наноматрицы 216 слоев частиц получается в результате спекания и деформации частиц 12 порошка при их уплотнении и взаимодиффузии, а также деформации для заполнения пространства между частицами металлической матрицы 214 (Фиг. 2). Могут быть выбраны температуры и давления спекания, чтобы гарантировать, что плотность металлического композита 200 достигает по существу полной теоретической плотности.

[0053] Металлический композит имеет полезные свойства для использования, например, во внутрискважинной окружающей среде. В варианте осуществления компонент разрушаемой анкерной системы, изготовленный из металлического композита имеет начальную форму, при которой он может быть спущен в скважину, и в случае уплотнения и втулки может быть впоследствии деформирован под давлением. Металлический композит является прочным и пластичным с относительным удлинением от примерно 0,1% до примерно 75%, конкретно от примерно 0,1% до примерно 50% и более конкретно от примерно 0,1% до примерно 25% от начального размера компонента разрушаемой анкерной системы. Металлический композит имеет предел текучести от примерно 15 тысяч фунтов на квадратный дюйм (тыс.фунт/дюйм2) до примерно 50 тыс.фунт/дюйм2 и конкретно от примерно 15 тыс.фунт/дюйм2 до примерно 45 тыс.фунт/дюйм2. Прочность на сжатие металлического композита составляет от примерно 30 тыс.фунт/дюйм2 до примерно 100 тыс.фунт/дюйм2 и конкретно от примерно 40 тыс.фунт/дюйм2 до примерно 80 тыс.фунт/дюйм2. Компоненты разрушаемой анкерной системы могут иметь одинаковые или отличающиеся свойства материала, такие как относительное удлинение, прочность на сжатие, прочность на растяжение и т.п.

[0054] В отличие от эластомерных материалов, компоненты разрушаемой анкерной системы по данному документу, которые включают в себя металлический композит, имеют температурный номинал до примерно 1200°F, конкретно до примерно 1000°F и более конкретно примерно 800°F. Разрушаемая трубная анкерная система является временной, поскольку система избирательно и с заданными свойствами разрушается в ответ на контакт со скважинной текучей средой или изменение условий (например, pH, температуры, давления, времени и т.п.). Кроме того, компоненты разрушаемой анкерной системы могут иметь одинаковые или отличающиеся скорости разрушения, а также способность вступать в реакцию со скважинной текучей средой. Примеры скважинных текучих сред включают в себя рассол, неорганическую кислоту, органическую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Рассол может, например, являться морской водой, добываемой водой, рассолом заполнения или их комбинацией. Свойства рассола могут зависеть от назначения и компонентов рассола. Морская вода, например, содержит многочисленные составляющие, такие как сульфат, бром и следы металлов, кроме типичных содержащих галогениды солей. С другой стороны, добываемая вода может быть водой, извлеченной из производственного коллектора (например, углеводородного коллектора), произведенного под землей. Добываемая вода также называется рассолом из коллектора и часто содержит много компонентов, таких как барий, стронций и тяжелые металлы. В дополнение рассолам природного происхождения (морской воде и добываемой воде) можно синтезировать рассол заполнения из пресной воды с добавлением различных солей, таких как KCl, NaCl, ZnCl2, MgCl2 или CaCl2 для увеличения плотности рассола, например, рассола CaCl2 с плотностью 10,6 фунтов/галлон. Рассолы заполнения обычно обеспечивают гидростатическое давление, оптимизированное для противодействия давлению в коллекторе скважины. Вышеупомянутые рассолы могут быть модифицированы для включения в состав дополнительной соли. В варианте осуществления дополнительная соль, включенная в состав рассола представляет собой NaCl, KCl, NaBr, MgCl2, CaCl2, CaBr2, ZnBr2, NH4Cl, формиат натрия, формиат цезия и т.п. Соль может присутствовать в рассоле в количестве от примерно 0,5 масс. % до примерно 50 масс. %, конкретно от примерно 1 масс. % до примерно 40 масс. % и более конкретно от примерно 1 масс. % до примерно 25 масс. % от массы композиции.

[0055] В другом варианте осуществления скважинная текучая среда является неорганической кислотой, которая может включать хлористоводородную кислоту, азотную кислоту, фосфорную кислоту, серную кислоту, борную кислоту, фтористоводородную кислоту, бромистоводородную кислоту, перхлорную кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. В еще одном варианте осуществления скважинная текучая среда является органической кислотой, которая может включать в себя карбоновую кислоту, сульфоновую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого. Примерные карбоновые кислоты включают в себя муравьиную кислоту, уксусную кислоту, монохлоруксусную кислоту, дихлоруксусную кислоту, тримонохлоруксусную кислоту, трифторуксусную кислоту, пропионовую кислоту, масляную кислоту, щавелевую кислоту, бензойную кислоту, терефталевую кислоту (в том числе орто-, мета- и пара- изомеры) и т.п. Примерные сульфоновые кислоты включают в себя алкилсульфоновую кислоту или арилсульфоновую кислоту. Алкилсульфоновые кислоты включают в себя, например, метансульфоновую кислоту. Арилсульфоновые кислоты включают в себя, например, бензолсульфоновую кислоту или толуолсульфоновую кислоту. В одном варианте осуществления алкильная группа может быть разветвленной или неразветвленной и может содержать от одного до примерно 20 атомов углерода и может быть замещенной или незамещенной. Арильная группа может быть алкилзамещенной, т.е. может быть алкиларильной группой или может быть прикрепленной к функциональной группе сульфоновой кислоты через алкиленовую группу (т.е. арилалкильную группу). В варианте осуществления арильная группа может быть замещена гетероатомом. Арильная группа может иметь от примерно 3 углеродных атомов до примерно 20 углеродных атомов и включать в состав полициклическую структуру.

[0056] Скорость разрушения (также называется скоростью растворения) металлического композита составляет от примерно 1 миллиграмма на квадратный сантиметр в час (мг/см2/час) до примерно 10000 мг/см2/час, конкретно от примерно 25 мг/см2/час до примерно 1000 мг/см2/час и более конкретно от примерно 50 мг/см2/час до примерно 500 мг/см2/час. Скорость разрушения меняется в зависимости от композиции и условий технологии, применяемой для образования металлического композита по данному документу.

[0057] Не вдаваясь в теорию, неожиданно высокая скорость разрушения металлического композита по данному документу получается вследствие микроструктуры, обеспеченной металлической матрицей и сотовой наноматрицей. Как рассмотрено выше, такая микроструктура обеспечивается с использованием технологии порошковой металлургии (например, уплотнения и спекания) из порошков с покрытием, при этом покрытие создает сотовую наноматрицу, и частицы порошка создают материал ядра частицы металлической матрицы. Считается, что непосредственная близость сотовой наноматрицы к материалу ядра частицы металлической матрицы в металлическом композите создает гальванические площадки для быстрого и с заданными свойствами разрушения металлической матрицы. Такие электролитические площадки отсутствуют в монометаллах и сплавах, которые не имеют сотовой наноматрицы. Для иллюстрации на Фиг. 5A показана прессовка 50, образованная из магниевого порошка. Хотя прессовка 50 демонстрирует частицы 52, окруженные границами 54 частиц, границы частиц составляют физические границы между по существу идентичным материалом (частицы 52). Вместе с тем, на Фиг. 5B показан примерный вариант осуществления композитного металла 56 (порошковая прессовка), который включает в себя металлическую матрицу 58, имеющую материал 60 ядра частицы, размещенный в сотовой наноматрице 62. Композитный металл 56 образован из покрытых оксидом алюминия магниевых частиц, где при обработке по технологии порошковой металлургии покрытие из оксида алюминия создает сотовую наноматрицу 62, и магний создает металлическую матрицу 58, имеющую материал 60 ядра частицы (магний). Сотовая наноматрица 62 является не просто физической границей, как граница 54 частиц на Фиг. 5A, но является также химической границей, установленной между соседними материалами 60 ядер частиц металлической матрицы 58. При том, что частицы 52 и граница 54 частиц в прессовке 50 (Фиг. 5A) не имеют гальванических площадок, металлическая матрица 58, имеющая материал 60 ядра частицы, устанавливает множество гальванических площадок в соединении с сотовой наноматрицей 62. Реакционная способность гальванических площадок зависит от соединений, использованных в металлической матрице 58 и сотовой наноматрице 62, которые получены в результате обработки в условиях, использованных для металлической матрицы и микроструктуры сотовой наноматрицы металлического композита.

[0058] Кроме того, микроструктура металлических композитов по данному документу является регулируемой посредством выбора условий обработки по технологии порошковой металлургии и химических материалов, использованных в порошках и покрытиях. При этом скорость разрушения избирательно задается, как проиллюстрировано для металлических композитов различных составов на Фиг. 6, где показан график зависимости убывания массы от времени для различных металлических композитов, содержащих сотовую наноматрицу. В частности, на Фиг. 6 показаны кривые скорости разрушения для четырех разных металлических композитов (металлического композита A 80, металлического композита B 82 металлического композита C 84 и металлического композита D 86). Наклон каждого сегмента каждой кривой (разделены черными точками на Фиг. 6) предоставляет скорость разрушения для конкретных сегментов кривой. Металлический композит A 80 имеет две неодинаковые скорости (802, 806) разрушения. Металлический композит B 82 имеет три неодинаковые скорости (808, 812, 816) разрушения. Металлический композит C 84 имеет две неодинаковые скорости (818, 822) разрушения и металлический композит D 86 имеет четыре неодинаковые скорости (824, 828, 832 и 836) разрушения. В моменты времени, представленные точками 804, 810, 814, 820, 826, 830 и 834, скорость разрушения металлического композита (80, 82, 84, 86) изменяется вследствие изменения условия (например, pH, температуры, времени, давления, как рассмотрено выше). Скорость может увеличиваться (например, от скорости 818 к скорости 822) или уменьшаться (например, от скорости 802 к 806) вдоль одной кривой разрушения. Кроме того, кривая скорости разрушения может иметь больше двух скоростей, больше трех скоростей, больше четырех скоростей и т.д., что зависит от микроструктуры и компонентов металлического композита. Следовательно, кривая скорости разрушения является избирательно задаваемой и отличается от кривой для чистых металлических сплавов и технически чистых металлов, не имеющих микроструктуры (т.е., металлической матрицы и сотовой наноматрицы) металлических композитов, описанных в данном документе.

[0059] Микроструктура металлического композита не только управляет поведением металлического композита в отношении скорости разрушения, но и влияет на прочность металлического композита. Как следствие, металлические композиты по данному документу также имеют избирательно задаваемый предел текучести материала (и другие свойства материала), где предел текучести материала меняется вследствие условий обработки и материалов, используемых для получения металлического композита. В качестве иллюстрации, на Фиг. 7A показана электронная микрофотография поверхности излома прессовки, образованной из технически чистого порошка Mg, а на Фиг. 7B показана электронная микрофотография поверхности излома примерного варианта металлического композита с сотовой наноматрицей, описанной в данном документе. Микроструктурное строение по существу непрерывной сотовой наноматрицы, которое можно выбирать для обеспечения материала упрочняющей фазы, с металлической матрицей (с материалом ядра частицы), придает металлическим композитам по данному документу улучшенные механические свойства, включая прочность на сжатие и прочность на срез, поскольку получающимся в результате строением сотовой наноматрицы/металлической матрицы можно манипулировать для обеспечения упрочнения через процессы, которые родственны традиционным механизмам упрочнения, таким как уменьшение размера зерна, упрочнение при образовании твердого раствора замещения за счет использования примесных атомов, выделение вторичных фаз или упрочнение при старении и механическое/деформационное упрочнение. Структура сотовой наноматрицы/металлической матрицы стремится ограничить перемещение дислокаций благодаря многочисленным поверхностям раздела частиц наноматрицы, а также поверхностям раздела между дискретными слоями в материале сотовой наноматрицы, как описано в данном документе. Это продемонстрировано на примере поведения при разрушении данных материалов, как показано на Фиг. 7A и 7B. На Фиг. 7A прессовка выполнена с использованием не имеющего покрытия технически чистого порошка Mg и подвергнута сдвигающему напряжению, достаточному, чтобы вызвать разрушение, продемонстрировавшее межзеренный излом. В отличие от этого, на Фиг. 7B, металлический композит, изготовленный с использованием частиц порошка с ядрами из технически чистого Mg для образования металлической матрицы и металлосодержащих слоев покрытий, который включает в себя Al для образования сотовой наноматрицы и подвергается сдвигающему напряжению, достаточному, чтобы вызвать разрушение, продемонстрировавшее внутризеренный (транскристаллитный) излом и существенно более высокое разрушающе напряжение, как описано в данном документе. Поскольку данные материалы имеют высокие прочностные характеристики, материал ядра и материал покрытия можно выбрать, используя материалы низкой плотности или другие материалы низкой плотности, такие как легкие металлы, керамика, стекла или углерод, которые в ином случае не обеспечивают нужных прочностных характеристик для использования в требуемых применениях, в том числе скважинных инструментах и компонентах.

[0060] Для дополнительной иллюстрации избирательно задаваемых свойств материала металлических композитов, имеющих сотовую наноматрицу, на Фиг. 8 показан график зависимости прочности на сжатие металлического композита с сотовой наноматрицей от массового процента составляющей (Al2O3) сотовой наноматрицы. На Фиг. 8 ясно показан эффект изменения массового процента (масс. %), т.е. толщины алюминиевого покрытия на прочность на сжатие при комнатной температуре металлического композита с сотовой наноматрицей, образованной из частиц порошка с покрытием, которые включают в себя многослойное (Al/Al2O3/Al) металлосодержащее покрытие на ядрах частиц из технически чистого Mg. В данном примере оптимальная прочность достигнута при 4 масс. % оксида алюминия, что представляет увеличение на 21% в сравнении с 0 масс. % оксида алюминия.

[0061] Таким образом, металлические композиты по данному документу могут быть выполнены с возможностью обеспечения в широком диапазоне действия избирательной и регулируемой коррозии или поведения разрушения от весьма низких скоростей коррозии до чрезвычайно высоких скоростей коррозии, в частности скоростей коррозии как более низких, так и более высоких, чем таковые у порошковых прессовок, не имеющих в составе сотовой наноматрицы, такой как прессовка, образованная из технически чистого порошка Mg теми же методами уплотнения и спекания, в сравнении с таковой, включающей в себя диспергированные частицы технически чистого Mg в различных сотовых наноматрицах, описанных в данном документе. Данные металлические композиты 200 могут также быть выполнены с возможностью обеспечения существенно улучшенных свойств по сравнению с прессовками, образованными из частиц технически чистого металла (например, технически чистого Mg) которые не включают в себя наноразмерные покрытия, описанные в данном документе. Кроме того, металлические сплавы (образованные, например, отливкой из расплава или образованные по технологии порошковой металлургии) без сотовой наноматрицы также не имеют материала с избирательно задаваемыми свойствами и химическими свойствами, как металлические композиты по данному документу.

[0062] Как упомянуто выше, металлический композит используется для производства изделий, которые могут быть использованы, как инструменты или оснастка, например, во внутрискважинной окружающей среде. В конкретном варианте осуществления изделие является уплотнением, элементом в форме усеченного конуса, втулкой или нижним переводником. В другом варианте осуществления комбинации изделий используются вместе, как разрушаемая трубная анкерная система.

[0063] На Фиг. 9A и 9B проиллюстрирован позицией 510 вариант осуществления разрушаемой трубной анкерной системы, раскрытой в данном документе. Уплотняющая система 510 включает в себя элемент в 514 в форме усеченного конуса (также называется конусом и индивидуально показан на Фиг. 10), имеющий первую часть 516 в форме усеченного конуса и вторую часть 520 в форме усеченного конуса, которые сужаются в противоположных продольных направлениях друг от друга. Нижний переводник 570 (отдельно показан на Фиг. 11) размещается на конце разрушаемой системы 510. Втулка 524 (отдельно показана на Фиг. 12) является радиально расширяющейся в ответ на продольное перемещение в отношении первой части 516 в форме усеченного конуса. Аналогично, уплотнение 528 (отдельно показано на Фиг. 13A и 13B) является радиально расширяющимся в ответ на продольное перемещение в отношении второй части 520 в форме усеченного конуса. Одним способом перемещения втулки 524 и уплотнения 528 относительно частей 516, 520 в форме усеченного конуса является продольное сжатие всей компоновки установочным инструментом 558. Уплотнение 528 включает в себя гнездо 532 с поверхностью 536, которая сужается в данном варианте осуществления и открыто и готово принимать пробку 578, которая может уплотняюще взаимодействовать с поверхностью 536 уплотнения 528.

[0064] Гнездо 532 уплотнения 528 также включает в себя муфту 544, которая устанавливается между уплотнением 528 и второй частью 520 в форме усеченного конуса. Муфта 544 имеет стенку 548, толщина которой сужается вследствие обращенной радиально внутрь поверхности 552 с конфигурацией усеченного конуса на ней. Переменная толщина стенки 548 позволяет на более тонких участках более легкую деформацию, чем на более толстых участках. Это может являться предпочтительным по меньшей мере по двум причинам. Первое, участок 549 более тонкой стенки может быть деформирован, когда муфта 544 перемещается относительно второй части 520 в форме усеченного конуса для радиального расширения уплотнения 528 для уплотняющего взаимодействия с конструкцией 540. Второе, участок 550 более толстой стенки должен сопротивляться деформации вследствие перепада давления на нем, который создается при росте давления на пробку (например, пробку 578), установленную в гнездо 532, например во время операций обработки. Угол сужения поверхности 552 с конфигурацией усеченного конуса может быть выбран совпадающим с углом сужения второй части 520 в форме усеченного конуса, тем самым позволяя второй части 520 в форме усеченного конуса обеспечивать радиальную поддержку муфты 544 по меньшей мере в зонах, где они находятся в контакте друг с другом.

[0065] Разрушаемая трубная анкерная система 510 выполнена с возможностью установки в рабочее положение (т.е., анкер) и уплотнения в конструкции 540, такой как хвостовик, обсадная колонна или обсаженный или необсаженный ствол скважины в подземном пласте, например, которые применяются в добыче углеводородного сырья и удалении двуокиси углерода. Уплотнение и заанкеривание в конструкции 540 позволяет увеличение давления на пробку 578, установленную там, для обработки подземного пласта, как осуществляется во время, например, гидроразрыва и кислотной обработки. В дополнение, гнездо 532 устанавливается в уплотнении 528 так, что давление, приложенное к пробке, установленной в гнездо 532, поджимает уплотнение 528 к втулке 524, чтобы посредством этого увеличить уплотняющее взаимодействие уплотнения 528 с конструкцией 540 и элементом в 514 в форме усеченного конуса, также как увеличение заанкеривающего взаимодействия втулки 524 с конструкцией 540.

[0066] Уплотняющая система 510 может быть выполнена так, что втулка 524 заанкеривается (позиционно фиксируется) в конструкции 540 перед уплотняющим взаимодействием уплотнения 528 с конструкцией 540 или так, что уплотнение 528 уплотняюще взаимодействует с конструкцией 540 до заанкеривания втулки 524 в конструкции 540. Регулирование того, что из уплотнения 528 или втулки 524 первым взаимодействует с конструкцией 540 может быть выбрано на основе соотношений свойств материала (например, относительной прочности на сжатие) или пространственных соотношений между компонентами, участвующими в установке в рабочее уплотнения 528 по сравнению с компонентами, участвующими в установке в рабочее положение втулки 524. Вне зависимости от того, взаимодействует ли втулка 524 или уплотнение 528 с конструкцией 540, первое может быть установлено в рабочее положение в ответ на направления (движения) частей установочного инструмента, который устанавливает разрушаемую трубную анкерную систему 510. Повреждение уплотнения 528 может быть минимизировано посредством уменьшения или исключения относительного перемещения между уплотнением 528 и конструкцией 540 после взаимодействия уплотнения 528 с конструкцией 540. В этом варианте осуществления эта цель может достигаться при наличии взаимодействия уплотнения 528 с конструкцией 540 до взаимодействия втулки 524 с конструкцией 540.

[0067] Поверхность 536 гнезда 532 устанавливается продольно выше по потоку (определяется потоком текучей среды, который поджимает пробку в гнездо 532) от втулки 524. В дополнение, гнездо 536 уплотнения может быть установлено продольно выше по потоку от муфты 544 уплотнения 528. Это относительное положение позволяет силам, произведенным давлением на пробку, посаженную на посадочное место 536, дополнительно поджимать уплотнение 528 в уплотняющем взаимодействии с конструкцией

[0068] Участок муфты 544, который деформируется, приспосабливается ко второй части 520 в форме усеченного конуса в достаточной мере для радиальной поддержки с помощью этого, вне зависимости от совпадения или не совпадения углов сужения. Вторая часть 520 в форме усеченного конуса может иметь углы сужения от примерно 1° до примерно 30°, конкретно от примерно 2° до примерно 20° для обеспечения радиального расширения муфты 544 и предоставления возможности поддержания силами трения между муфтой 544 и второй частью 520 в форме усеченного конуса их относительного положения после снятия продольных сил, вызвавших их относительное перемещение. Первая часть 516 в форме усеченного конуса может также иметь угол сужения от примерно 10° до примерно 30°, конкретно от примерно 14° до примерно 20° по тем же причинам, что и вторая часть 520 в форме усеченного конуса. Любая или обе из поверхности 552 в форме усеченного конуса и второй части 520 в форме усеченного конуса могут включать в себя более чем один угол сужения, как показано в данном документе на второй части 520 в форме усеченного конуса где нос 556 имеет больший угол сужения, чем поверхность 520 имеет дальше от носа 556. Наличие нескольких углов сужения может обеспечивать операторам улучшенное регулирование величины радиального расширения муфты 544 (и, следовательно, уплотнения 528) на единицу продольного перемещения между муфтой 544 и элементом 514 в форме усеченного конуса. Углы сужения в дополнение к другим переменным обеспечивают дополнительное регулирование продольных сил, требуемых для перемещения муфты 544 относительно элемента 514 в форме усеченного конуса. Такое регулирование может давать возможность разрушаемой трубной анкерной системе 510 для расширения муфты 544 уплотнения 528 для установки уплотнения 528 до расширения и установки втулки 224.

[0069] В варианте осуществления установочный инструмент 558 размещен вдоль длины системы 510 от нижнего переводника 570 до уплотнения 528. Установочный инструмент 558 может создавать нагрузки, требуемые, чтобы вызвать перемещение элемента 514 в форме усеченного конуса относительно втулки 524. Установочный инструмент 558 может иметь шпиндель 560 со стопором 562, прикрепленным на одном конце 564 посредством повреждающихся при заданном усилии элементов 566, например, множеством срезных винтов. Стопор 562 размещается в контакте с нижним переводником 570. Плита 568, размещенная с возможностью контакта с уплотнением 528, направляемо перемещающаяся вдоль шпинделя 560 (средством, не показанным в данном документе) в направлении к стопору 562 на нижнем переводнике 570, может продольно поджимать элемент 514 в форме усеченного конуса к втулке 524. Нагрузки, которые приходят к выходу из строя повреждающегося при заданном усилии элемента 566, могут быть установлены возникающими только после радиального изменения втулки 524 на выбранную величину элементом 514 в форме усеченного конуса. После повреждения повреждающегося при заданном усилии элемента 566 стопор 562 может отделяться от шпинделя 560, при этом обеспечивая извлечение на поверхность шпинделя 560 и плиты 568, например.

[0070] Согласно варианту осуществления поверхность 572 втулки 524 включает в себя выступы 574, которые могут называться зубьями, выполненные с возможностью взаимодействовать с врезанием со стенкой 576 конструкции 540, в которой применяется разрушаемая система 510, когда поверхность 572 находится в радиально измененной (т.е., расширенной) конфигурации. Это взаимодействие с врезанием служит для заанкеривания разрушаемой системы 510 в конструкции 540 для предотвращения относительного перемещения между ними. Хотя конструкция 540, раскрытая в данном варианте осуществления является трубным изделием, таким как хвостовик или обсадная колонна в стволе скважины, она может представлять собой необсаженный участок ствола скважины в подземном пласте, например.

[0071] На Фиг. 9B показана разрушаемая система 510 после удаления установочного инструмента 558 из конструкции 540 после установки в рабочее положение разрушаемой системы 510. Здесь, выступы 574 втулки 524 взаимодействуют с врезанием со стенкой 576 конструкции 540 для заанкеривания разрушаемой системы 510 к ней. В дополнение, уплотнение 528 радиально расширено для контакта со стенкой 576 конструкции 540 на наружной поверхности уплотнения 528 вследствие сжатия такового установочным инструментом 558. Уплотнение 528 деформируется так, что длина уплотнения 528 увеличивается с уменьшением толщины 548 во время сжатия уплотнения 528 между элементом 514 в форме усеченного конуса и стенкой 576 конструкции 540. Таким способом, уплотнение 528 образует уплотнение металл к металлу на элементе 514 в форме усеченного конуса и уплотнение металл к металлу на стенке 576. Альтернативно, уплотнение 528 может деформироваться, чтобы заполнить элементы рельефа стенки 576, такие как пустоты, выемки, выступы и т.п. Аналогично, пластичность и прочность на растяжение уплотнения 528 обеспечивает деформацию уплотнения 528, чтобы заполнять элементы рельефа элемента 514 в форме усеченного конуса.

[0072] После установки в рабочее положение разрушаемой системы 510 с помощью выступов 574 втулки 514, пробка 578 может быть установлена на поверхности 536 гнезда 532. Когда пробка 578 уплотняюще взаимодействует с гнездом 536, давление выше по потоку от нее может увеличиваться для выполнения работы, такой как гидроразрыв пласта или приведение в действие скважинного инструмента, например, применяемого в добыче углеводородного сырья.

[0073] В варианте осуществления показанном на Фиг. 9B, пробка 578, например, шар, взаимодействует с гнездом 532 уплотнения 528. Прикладывается давление, например, гидравлически, к пробке 578 для деформации муфты 544 уплотнения 528. Деформация муфты 544 вызывает удлинение материала 548 стенки и уплотняющее взаимодействие с конструкцией 540 (например, обсадной колонной ствола скважины) с образованием уплотнения металла к металлу с первой частью 516 в форме усеченного конуса элемента 514 в форме усеченного конуса и образования другого уплотнения металла к металлу с конструкцией 576. Здесь пластичность металлического композита дает возможность, чтобы уплотнение 528 занимало пространство между конструкцией 540 и элементом в 514 в форме усеченного конуса. В это время может быть выполнена внутрискважинная операцию и тогда пробка 578 удаляется после операции. Удаление пробки 578 из гнезда 532 может происходить при создании перепада давления на пробке 578, так что пробка 578 выбивается из гнезда 532 и перемещается от уплотнения 528 и элемента 514 в форме усеченного конуса. После этого, любое из уплотнения 528, элемента 514 в форме усеченного конуса, втулки 524 или нижнего переводника 570 может быть разрушено при контакте со скважинной текучей средой. Альтернативно, перед перемещением пробки 578 из гнезда 532, скважинная текучая среда может контактировать и разрушать уплотнение 528, а пробка 578 затем может быть перемещена из любого из оставшихся компонентов разрушаемой системы 510. Разрушение уплотнения 528, элемента 514 в форме усеченного конуса, втулки 524 или нижнего переводника 570 является предпочтительным по меньшей мере частично, поскольку путь потока ствола скважины восстанавливается без механического перемещения компонентов разрушаемой системы 510 (например, разбуриванием или размалыванием) или промывки с удалением отходов из ствола скважины. Понятно, что скорости разрушения компонентов разрушаемой системы 510 являются независимо и избирательными заданными, как рассмотрено выше, и что уплотнение 528, элемент 514 в форме усеченного конуса, втулка 524 или нижний переводник 570 имеют независимо и избирательно заданные свойства материала, такие как предел текучести и прочность на сжатие.

[0074] Согласно другому варианту осуществления разрушаемая трубная анкерная система 510 выполнена с возможностью оставлять сквозной канал 580 с внутренним радиальным размером 582 и наружным радиальным размером 584, определяемым самым большим радиальным размером разрушаемой системы 510 при установке в рабочее положение в конструкции 540. В варианте осуществления внутренний радиальный размер 582 может быть достаточно большим для прохода шпинделя 560 установочного инструмента 558 без зазора через систему 510. Стопор 562 установочного инструмента 558 может оставаться в конструкции 540 после установки разрушаемой системы 510 и удаления шпинделя 560. Стопор 562 может быть вытащен из конструкции 540 после разрушения системы 510 по меньшей мере в точке, где стопор 562 может пройти через внутренний радиальный размер 582. Таким образом, компонент разрушаемой системы 510 может быть по существу твердым. При включении сквозного канала 580 в состав разрушаемой системы 510 можно осуществлять циркуляцию текучей среды через разрушаемую систему 510 в направлении от точки ниже или выше по потоку в конструкции 540, чтобы вызвать разрушения компонента (например, втулки).

[0075] В другом варианте осуществления разрушаемая трубная анкерная система 510 выполнена с большим внутренним радиальным размером 582, который больше относительно наружного радиального размера 584. Согласно одному варианту осуществления внутренний радиальный размер 582 составляет больше чем 50% наружного радиального размера 584, конкретно больше 60% и более конкретно больше 70%.

[0076] Уплотнение, элемент в форме усеченного конуса, втулка и нижний переводник могут иметь предпочтительные свойства для применения, например, во внутрискважинной окружающей среде, совместно или раздельно. Данные компоненты являются разрушаемыми и могут являться частью полностью разрушаемой анкерной системы по данному документу. Дополнительно, компоненты имеют механические и химические свойства металлического композита, описанного в данном документе. Компоненты, таким образом, предпочтительно являются избирательно и с заданными свойствами разрушаемыми в ответ на контакт с текучей среды или изменение условия (например, pH, температуры, давления, времени и т.п.). Примерные текучие среды включают в себя рассол, неорганическую кислоту, органическую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого.

[0077] Разрез варианта осуществления элемента в форме усеченного конуса показан на Фиг. 10. Как описано выше, элемент 514 в форме усеченного конуса имеет первую часть 516 в форме усеченного конуса, вторую часть 520 в форме усеченного конуса и нос 556. Угол сужения элемента 514 в форме усеченного конуса может меняться вдоль наружной поверхности 584, так что элемент 514 в форме усеченного конуса имеет различные формы сечения, включая в себя показанную форму из двух усеченных конусов. Толщина 586 стенки при этом может меняться вдоль длины элемента 514 в форме усеченного конуса, и внутренний диаметр элемента 514 в форме усеченного конуса может быть выбран с учетом конкретного варианта применения. Элемент 514 в форме усеченного конуса может быть использован в различных вариантах применения, например, в разрушаемой трубной анкерной системе по данному документу, а также в любой ситуации, в которой полезна прочная или разрушаемая деталь в форме усеченного конуса. Примерные варианты применения включают в себя подшипник, конусный штуцер, шпиндель задвижки, кольцевое уплотнение и т.п.

[0078] Разрез нижнего переводника показан на Фиг. 11. Нижний переводник 700 имеет первый конец 702, второй конец 704, необязательную резьбу 706, необязательные сквозные отверстия 708, внутренний диаметр 710 и наружный диаметр 712. В варианте осуществления нижний переводник 700 является концевой частью инструмента (например, разрушаемой системы 510). В другом варианте осуществления нижний переводник 700 размещается на конце колонны. В одном варианте осуществления нижний переводник 700 применяется для прикрепления инструментов к колонне. Альтернативно, нижний переводник 700 может быть использован между инструментами или колоннами и может быть частью звена или соединения. Нижний переводник 700 может быть использован с колонной и изделием, например, мостовой пробкой, пробкой гидроразрыва, гидравлическим забойным двигателем, пакером, скважинным отклонителем и т.п. В одном не ограничивающем варианте осуществления первый конец 702 обеспечивает согласующее устройство, например, с элементом 514 в форме усеченного конуса и втулкой 524. Второй конец 704 взаимодействует со стопором 562 установочного инструмента 558. Резьба 706, когда присутствует, может быть использована для скрепления нижнего переводника 700 с изделием. В варианте осуществления элемент 514 в форме усеченного конуса имеет участок резьбы, которая состыковывается с резьбой 706. В некоторых вариантах осуществления резьба 706 отсутствует, и отверстие внутреннего диаметра 710 может являться прямым каналом или может иметь участки, которые сужаются. Сквозные отверстия 708 могут передавать текучую среду, например, рассол, для разрушения нижнего переводника 700 или других компонентов разрушаемой системы 510. Сквозные отверстия также могут служить точками прикрепления повреждающегося при заданном усилии элемента 566, используемого в соединении с установочным инструментом 558, или аналогичного устройства. Предполагается, что нижний переводник 700 может иметь другую форму сечения, отличающуюся от показанной на Фиг. 11. Примерные формы включают в себя конус, эллипсоид, тороид, сферу, цилиндр их усеченные формы, асимметричные формы, включающие в себя комбинацию из вышеупомянутого и т.п. Дополнительно, нижний переводник 700 может являться твердой деталью или может иметь внутренний диаметр, составляющий по меньшей мере 10% от наружного диаметра, конкретно по меньшей мере 50% и более конкретно по меньшей мере 70%.

[0079] Втулка показана в изометрии, в разрезе и на виде сверху, соответственно на Фиг. 12A, 12B и 12C. Втулка 524 включает в себя наружную поверхность 572, выступы 574, размещенные на наружной поверхности 572, и внутреннюю поверхность 571. Втулка 524 действует, как держатель клиньев с выступами 574, наподобие клиньям, которые взаимодействуют с врезанием с поверхностью, такой как стенка обсадной колонны или необсаженного ствола, когда втулка 524 радиально расширяется в ответ на взаимодействие первого участка 573 внутренней поверхности 571 со стыкуемой поверхностью (например, первой частью 516 в форме усеченного конуса Фиг. 10). Выступы 574 могут окружать по периметру всю втулку 524. Альтернативно, выступы 574 могут быть разнесены друг от друга либо симметрично или асимметрично, как показано на виде сверху на Фиг. 12C. Форма втулки 524 не ограничивается той, что показана на Фиг. 12. Втулка в дополнение к применению в качестве держателя клиньев в разрушаемой трубной анкерной системе, показанной на Фиг. 9, может быть использована для установки многочисленных инструментов, включающих в себя пакер, мостовую пробку или пробку гидроразрыва, или может быть размещена в любой окружающей среде, где предупреждение проскальзывания изделия может быть достигнуто посредством взаимодействия выступов втулки со стыкуемой поверхностью.

[0080] На Фиг. 13A и 13B показано уплотнение 400, включающее в себя внутреннюю уплотняющую поверхность 402, наружную уплотняющую поверхность 404, гнездо 406 и поверхность 408 гнезда 406. Поверхность 408 выполнена (например, приданием формы) с возможностью принимать элемент (например, пробку) для обеспечения усилия на уплотнение 400 для деформации уплотнения так, что внутренняя уплотняющая поверхность 402 и наружная уплотняющая поверхность 404, соответственно, образуют уплотнения металла к металлу со стыкуемыми поверхностями (не показано на Фиг. 13A и 13B). Альтернативно, сжимающая сила прикладывается к уплотнению 400 элементом в форме усеченного конуса и установочным инструментом, размещенными на противоположных концах уплотнения 400 как на Фиг. 9A. В варианте осуществления уплотнение 400 является полезным во внутрискважинной окружающей среде, как приспосабливаемое, деформируемое, высокопластичное и разрушаемое уплотнение. В варианте осуществления уплотнение 400 является мостовой пробкой, прокладкой, заслонкой и т.п.

[0081] В дополнение к исполнению избирательно корродирующим, уплотнение по данному документу деформируется на месте работы, приспосабливаясь к пространству, в котором оно размещается, в ответ на приложенное установочное давление, которое является давлением, достаточно большим для радиального расширения уплотнения или уменьшения толщины стенки уплотнения при увеличении длины уплотнения. В отличие от многих уплотнений, например, эластомерных уплотнений, уплотнение по данному документу изготавливается в форме, которая соответствует стыкуемой поверхности, подлежащей уплотнению, например, обсадной колонне или форме усеченного конуса скважинного инструмента. В варианте осуществления уплотнение является временным уплотнением и имеет начальную форму, которая может быть спущена в скважину и впоследствии деформирована под давлением с образованием уплотнения металла к металлу, которое деформируется к поверхностям, с которыми контактирует уплотнение, и занимает пространства (например, пустоты) в стыкуемой поверхности. Для достижения уплотняющих свойств уплотнение имеет относительное удлинение от примерно 10% до примерно 75%, конкретно от примерно 15% до примерно 50% и более конкретно от примерно 15% до примерно 25% от начального размера уплотнения. Уплотнение имеет предел текучести от примерно 15 тысяч фунтов на квадратный дюйм (тыс.фунт/дюйм2) до примерно 50 тыс.фунт/дюйм2 и конкретно от примерно 15 тыс.фунт/дюйм2 до примерно 45 тыс.фунт/дюйм2. Прочность на сжатие уплотнения составляет от примерно 30 тыс.фунт/дюйм2 до примерно 100 тыс.фунт/дюйм2 и конкретно от примерно 40 тыс.фунт/дюйм2 до примерно 80 тыс.фунт/дюйм2. Для деформации уплотнения давление до примерно 10000 фунт/дюйм2 и конкретно примерно 9000 фунт/дюйм2 может быть приложено к уплотнению.

[0082] В отличие от эластомерных уплотнений уплотнение по данному документу, которое включает в себя металлический композит, имеет температурный номинал до примерно 1200°F, конкретно до примерно 1000°F и более конкретно до примерно 800°F. Уплотнение является временным, поскольку уплотнение является избирательно и с заданными свойствами разрушаемым в ответ на контакт со скважинной текучей средой или изменение условий (например, pH, температуры, давления, времени и т.п). Примерные скважинные текучие среды включают в себя рассол, неорганическую кислоту, органическую кислоту или комбинацию, содержащую по меньшей мере одно из вышеупомянутого.

[0083] Поскольку уплотнение работает совместно с другими компонентами, например, элементом в форме усеченного конуса, втулкой или нижним переводником, например, в разрушаемой трубной анкерной системе по данному документу, свойства каждого компонента выбираются для соответствующего материала с избирательно заданными механическими и химическими свойствами. Данные свойства являются характеристикой металлического композита и условий обработки для образования металлического композита, который применяется для производства таких изделий, т.е., компонентов. Поэтому в варианте осуществления металлический композит компонента должен отличаться от такового другого компонента разрушаемой системы. При этом компоненты имеют независимые избирательно задаваемые механические и химические свойства.