Усовершенствования в гидравлических плунжерах и связанных с ними устройствах - RU2370627C2

Код документа: RU2370627C2

Чертежи

Описание

Настоящее изобретение относится к гидравлическим плунжерам, и в частности, хотя и не только, к силовому цилиндру для предоставления дополнительного усилия поршню срезающей плашки в противовыбросовом превенторе.

Имеется ряд вариантов применения, в которых используются гидравлические плунжеры. Каждый плунжер в типичном варианте включает в себя поршень, который приводится посредством гидравлической силы. При бурении нефтяных скважин гидравлические плунжеры размещаются в противовыбросовых превенторах. В случае аварийной ситуации, когда скважина должна быть остановлена для предотвращения выбросов в ходе бурения, два расположенных напротив друг друга плунжера сводятся вместе для уплотнения ствола скважины. Эти плунжеры в типичном варианте упоминаются как срезающие плашки, поскольку они включают в себя лезвие на торцевой поверхности поршня, используемое для разрезания бурильной колонны или обсадной колонны в стволе скважины.

Когда срезающие плашки приводятся посредством гидравлической силы, находящиеся напротив друг друга ножевые полотна смыкаются, чтобы действовать вместе, причем лезвия приводятся в действие посредством гидравлических поршней. Лезвия сначала дробят, а затем разрезают бурильную колонну, обсадную колонну или другую трубчатую структуру в скважине. По мере того как скважины пробуриваются до больших глубин, трубчатые структуры имеют больший диаметр, толщину стенок и большую марку стали. Следовательно, срезание трубчатой структуры в скважине требует большей гидравлической силы. Это требует большего поршня силового цилиндра, а следовательно, больших объемов рабочих текучих сред и больших давлений закупоривания.

Для срезающих плашек, развертываемых в прибрежной зоне или в фиксированных установках на некотором расстоянии от берега, увеличение размера является неудобным, но может допускаться. Для срезающих плашек, которые развертываются под водой, объем гидравлической текучей среды, которая должна содержаться под давлением в накопителях жидкостей/газов, увеличивается экспоненциально с глубиной воды. Объем и вес этих накопителей делает подводный противовыбросовый превентор или систему отключения гораздо тяжелее, следовательно, более трудной для развертывания.

Одна из целей настоящего изобретения заключается в создании дополнительного силового цилиндра для использования в гидравлическом плунжере для увеличения прикладываемой силы без значительного увеличения объема требуемой гидравлической текучей среды.

Еще одной целью настоящего изобретения является создание двухстадийного способа работы гидравлического плунжера.

Еще одной целью настоящего изобретения является создание противовыбросового превентора, имеющего двухстадийный механизм силового цилиндра для более оптимального разрезания бурильной колонны, обсадной колонны или другой трубчатой структуры.

Согласно первому аспекту настоящего изобретения создан дополнительный силовой цилиндр для использования в гидравлическом плунжере, содержащий корпус, включающий в себя средство крепления корпуса к гидравлическому плунжеру, первую и вторую камеры, размещенные в корпусе и изолированные друг от друга посредством поршня силового цилиндра, шток, выполненный с возможностью быть соединенным с рабочим поршнем гидравлического плунжера, проходить через первую камеру и поршень силового цилиндра и входить в, по меньшей мере, часть второго отсека, при этом поршень силового цилиндра способен зацепляться со штоком с возможностью разъединения посредством захватного средства, и гидравлический плунжер способен управляться посредством силы от перемещения рабочего поршня и посредством дополнительной силы от перемещения поршня силового цилиндра.

Таким образом, после того как обычный рабочий поршень переместил плунжер так, чтобы раздробить объект, поршень силового цилиндра может быть освобожден для предоставления дополнительной силы для плунжера.

Предпочтительно силовой цилиндр включает в себя расцепляющий механизм для управления поршнем силового цилиндра. Тем самым поршень силового цилиндра может расцепляться в конце или практически в конце хода рабочего поршня и предоставить дополнительную силу там, где это более всего необходимо.

Предпочтительно разделительный элемент размещается между гидравлическим плунжером и корпусом. Более предпочтительно одно или несколько уплотнений размещены в разделительном элементе для воздействия на шток и предотвращения выброса гидравлической текучей среды из корпуса в камеру для гидравлической текучей среды гидравлического плунжера.

Предпочтительно силовой цилиндр включает в себя средство накопления энергии, выполненное с возможностью предоставлять силу для воздействия на поршень силового цилиндра.

В первом варианте осуществления средством накопления энергии является механическое средство. Предпочтительно механическое средство - это одна или несколько пружин, удерживаемых в сжатом состоянии. Преимущественно механическое средство - это множество пружин Белвиля, известных в данной области техники.

Во втором варианте осуществления средством накопления энергии является гидравлическое средство. Предпочтительно гидравлическое средство - это гидравлическая текучая среда, удерживаемая под давлением.

Также предпочтительно силовой цилиндр включает в себя средство переустановки для переведения поршня силового цилиндра обратно в исходную рабочую позицию. Также предпочтительно силовой цилиндр включает в себя средство установки плунжера для переведения рабочего поршня обратно в исходную рабочую позицию. Таким образом, гидравлический плунжер может быть возвращен в исходное положение.

Предпочтительно захватное средство содержит шариковое захватное устройство и может содержать устройство типа, раскрытого в патенте США №2062628 или патенте США №2182797, которые включены в данное описание путем ссылки.

Шариковое захватное устройство может содержать множество шариков, установленных в удерживающем шарики элементе, которым может быть втулка, имеющая множество отверстий, каждое из которых связано с соответствующим шариком. Силовой цилиндр, в частности поршень силового цилиндра, может быть приспособлен для принудительного введения шариков в зацепление со штоком для захвата штока. Это может упрощать применение дополнительной силы.

Поршень силового цилиндра может образовывать одну или несколько криволинейных поверхностей или уклонов для принудительного введения одного или более шариков в радиальное зацепление со штоком.

Шариковое захватное устройство может быть выполнено с возможностью захватывать шток в ходе перемещения поршня силового цилиндра в первом направлении и освобождать шток в ходе перемещения во втором, противоположном направлении. Для упрощения это устройство может содержать шариковый расцепляющий механизм для обеспечения относительного перемещения между удерживающим шарики элементом и поршнем силового цилиндра. Шариковый расцепляющий механизм может содержать плечо и т.п., которое в ходе возвратного движения поршня силового цилиндра может примыкать к удерживающему шарики элементу для приложения силы к шариковому элементу, чтобы отводить шарики от штока. Удерживающий шарики элемент может содержать фланец или рессорный лист, и, по меньшей мере, одна пружина может быть предусмотрена между фланцем и поршнем силового цилиндра. Пружина может упрощать работу силового цилиндра и предотвращать действие поршня силового цилиндра на другие компоненты силового цилиндра после расцепления шариков от штока. После расцепления шток может перемещаться независимо от поршня силового цилиндра обратно в исходную позицию.

Согласно второму аспекту настоящего изобретения создан способ управления гидравлическим плунжером, содержащий следующие этапы:

освобождение первого поршня для воздействия на плунжер;

использование перемещения первого поршня для активизации расцепляющего механизма;

освобождение второго поршня при работе расцепляющего механизма для воздействия на плунжер.

Предпочтительно способ включает в себя этап сжимания/нагнетания гидравлической текучей среды за первым поршнем, которая затем используется для управления первым поршнем. Предпочтительно способ включает в себя этап зацепления с возможностью расцепления второго поршня с первым поршнем, так чтобы второй поршень был неподвижным, когда работает первый поршень, и второй поршень также перемещал первый поршень в ходе работы второго поршня.

Предпочтительно расцепляющий механизм переключается в конце или практически в конце хода первого поршня.

Предпочтительно способ включает в себя этап переустановки гидравлического плунжера посредством перемещения первого и второго поршней обратно в исходные рабочие позиции.

Дополнительные признаки способа задаются в связи с первым аспектом изобретения.

Согласно третьему аспекту настоящего изобретения создан противовыбросовый превентор для использования при бурении нефтяных скважин, содержащий пару размещенных напротив друг друга гидравлических плунжеров, имеющих, каждый, лезвие на ведущей грани, по меньшей мере, один дополнительный силовой цилиндр согласно первому аспекту настоящего изобретения, размещенный в, по меньшей мере, одном из гидравлических плунжеров.

Предпочтительно дополнительный силовой цилиндр размещен в каждом из гидравлических плунжеров. Таким образом, плунжеры сначала дробят трубчатую структуру посредством действия рабочего поршня, а затем трубчатая структура разрезается посредством работы поршня силового цилиндра.

Предпочтительно, средством накопления энергии является гидравлическое средство накопления энергии. Таким образом, противовыбросовый превентор может иметь размеры, не превышающие 5,7×5,7 м для развертывания через буровую шахту.

Далее описываются варианты осуществления настоящего изобретения, только в качестве примера, со ссылкой на прилагаемые чертежи, на которых изображено следующее:

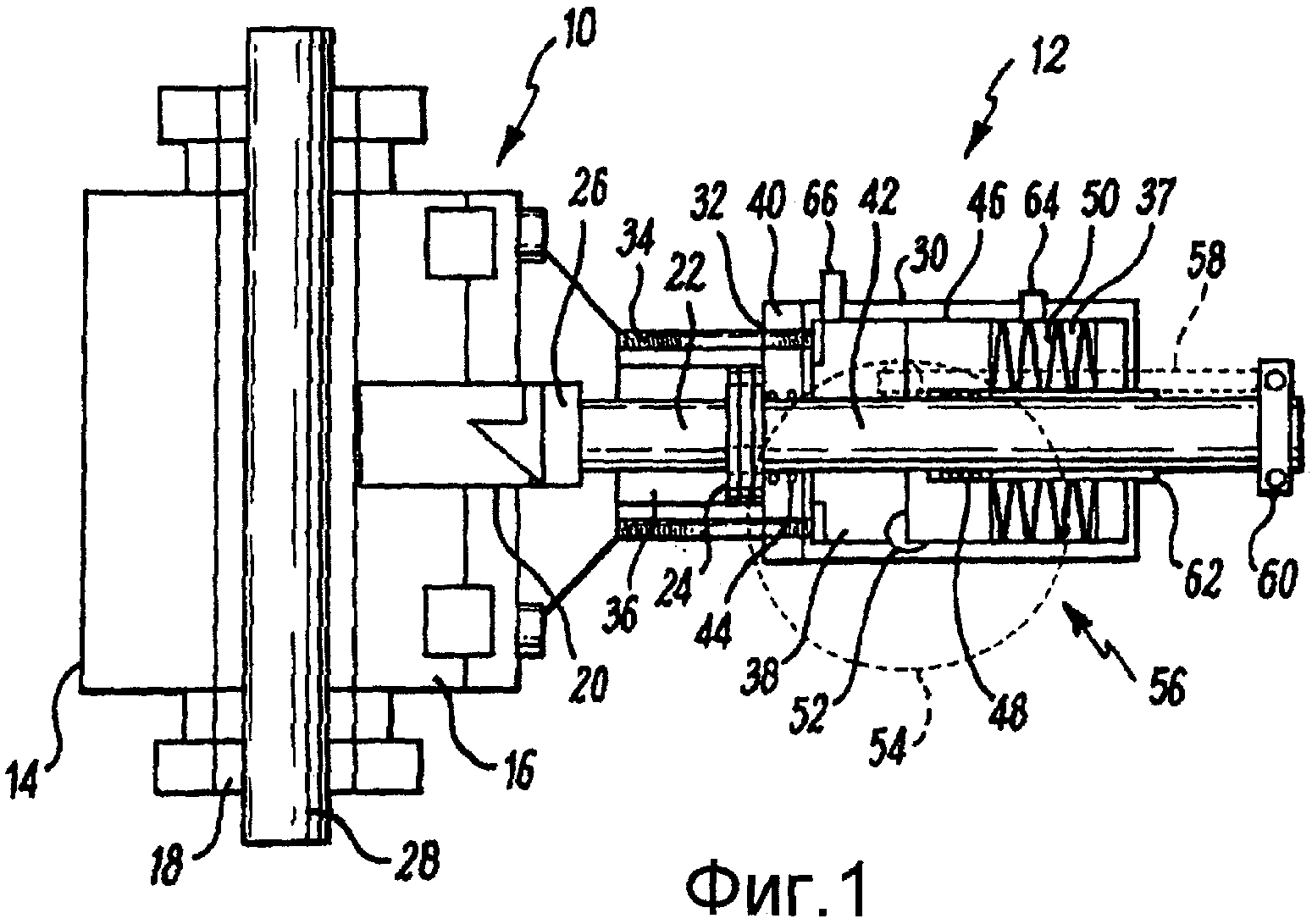

фиг.1 изображает схему поперечного сечения гидравлического плунжера, включающего в себя дополнительный силовой цилиндр, согласно первому варианту осуществления настоящего изобретения, показанного в первой рабочей позиции;

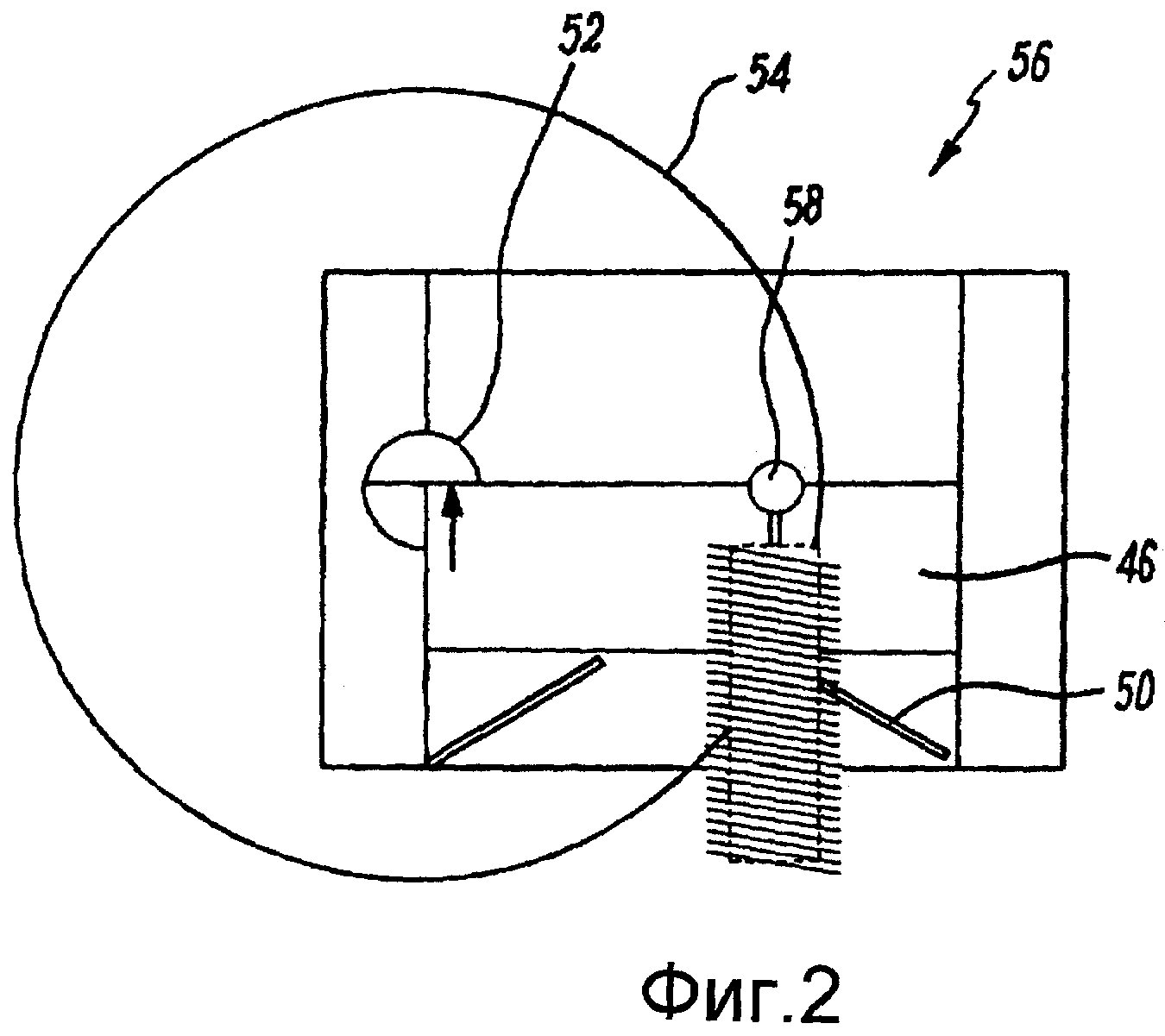

фиг.2 - вид расцепляющего механизма дополнительного силового цилиндра по фиг.1;

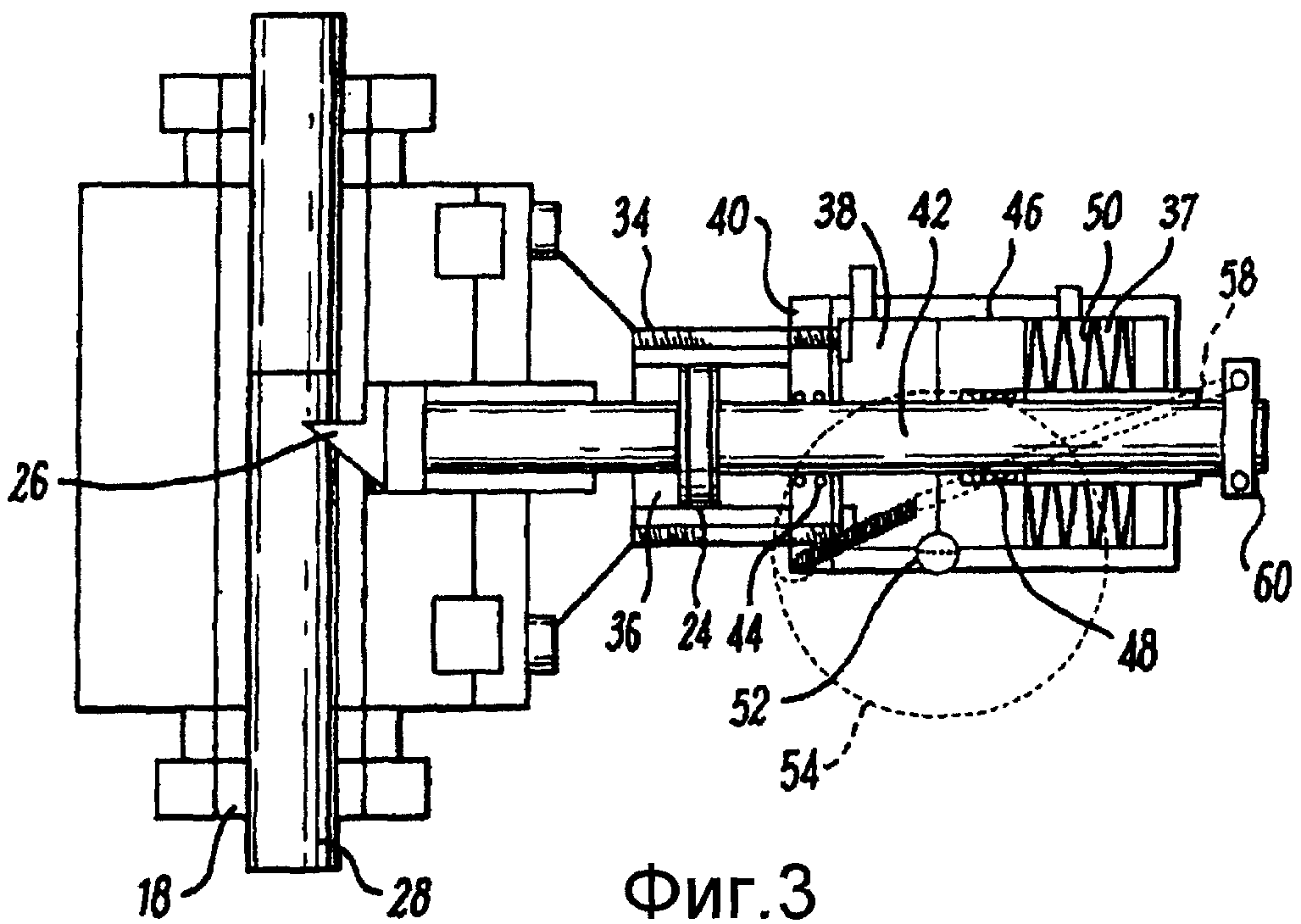

фиг.3 - схематичное поперечное сечение гидравлического плунжера, включающего в себя дополнительный силовой цилиндр, по фиг.1, показанного во второй рабочей позиции;

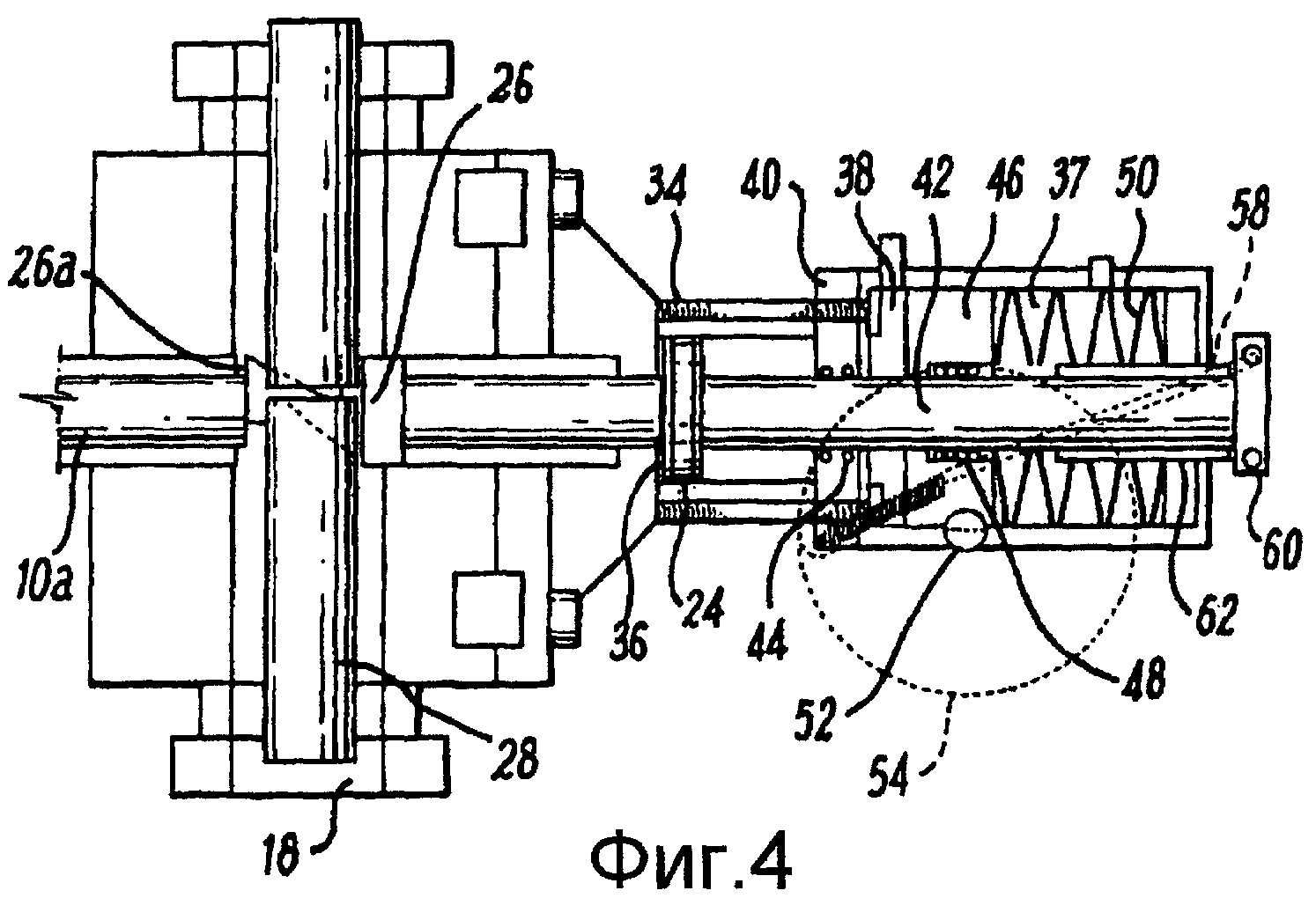

фиг.4 - схематичное поперечное сечение гидравлического плунжера, включающего в себя дополнительный силовой цилиндр, по фиг.1, показанного в третьей рабочей позиции;

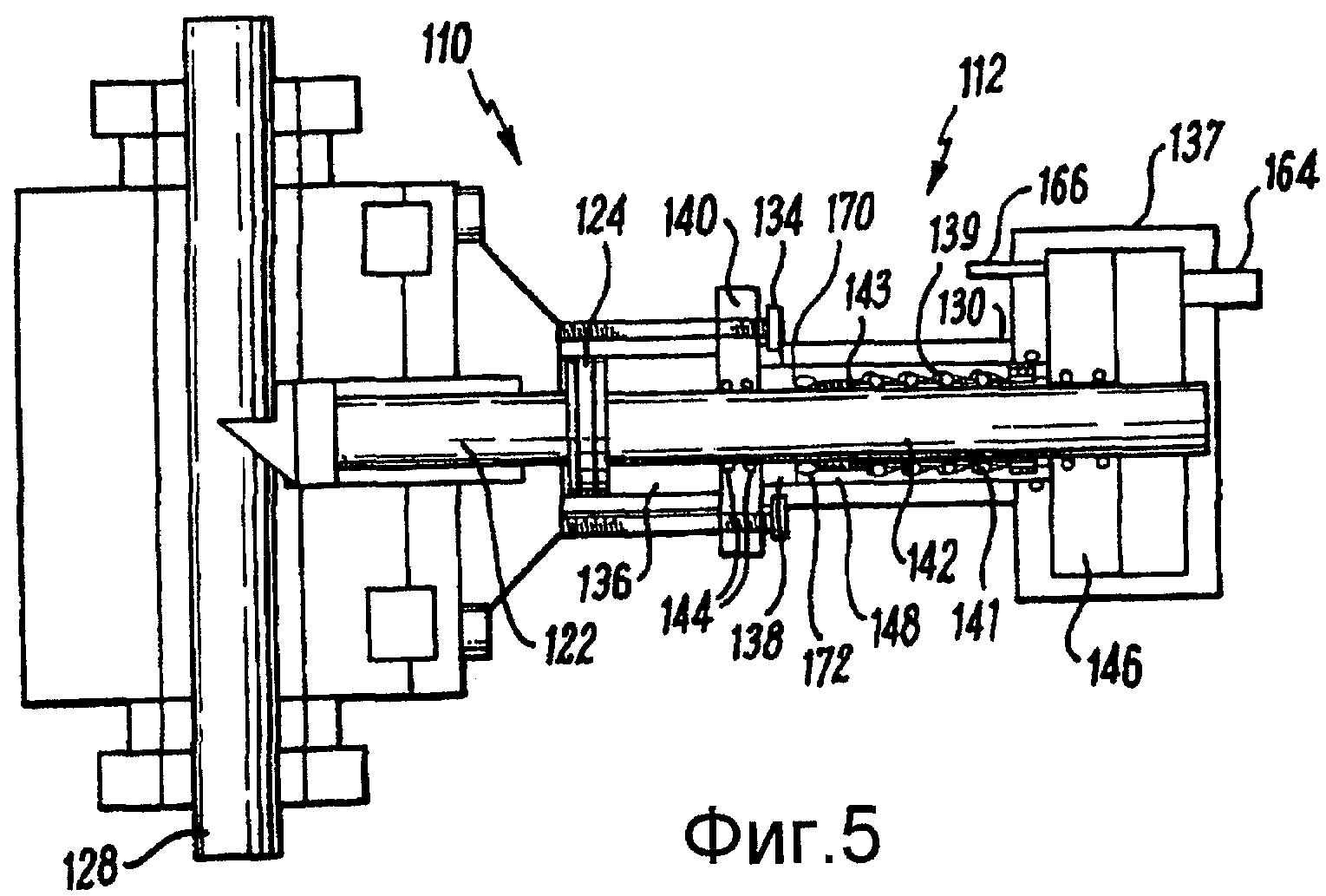

фиг.5 - схематичное поперечное сечение гидравлического плунжера, включающего в себя дополнительный силовой цилиндр, согласно второму варианту осуществления настоящего изобретения;

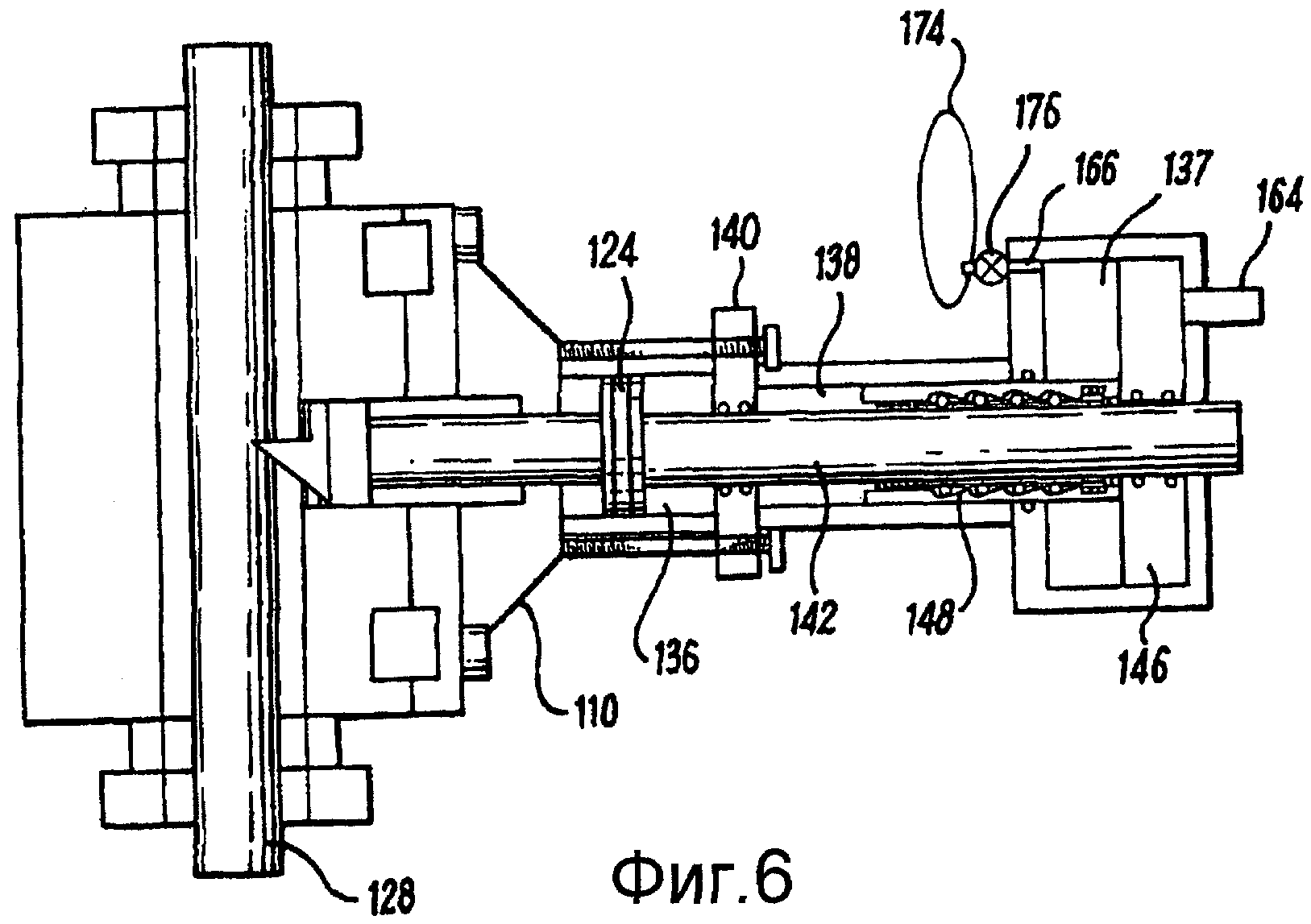

фиг.6 - схематичное поперечное сечение гидравлического плунжера, включающего в себя дополнительный силовой цилиндр, согласно третьему варианту осуществления настоящего изобретения; и

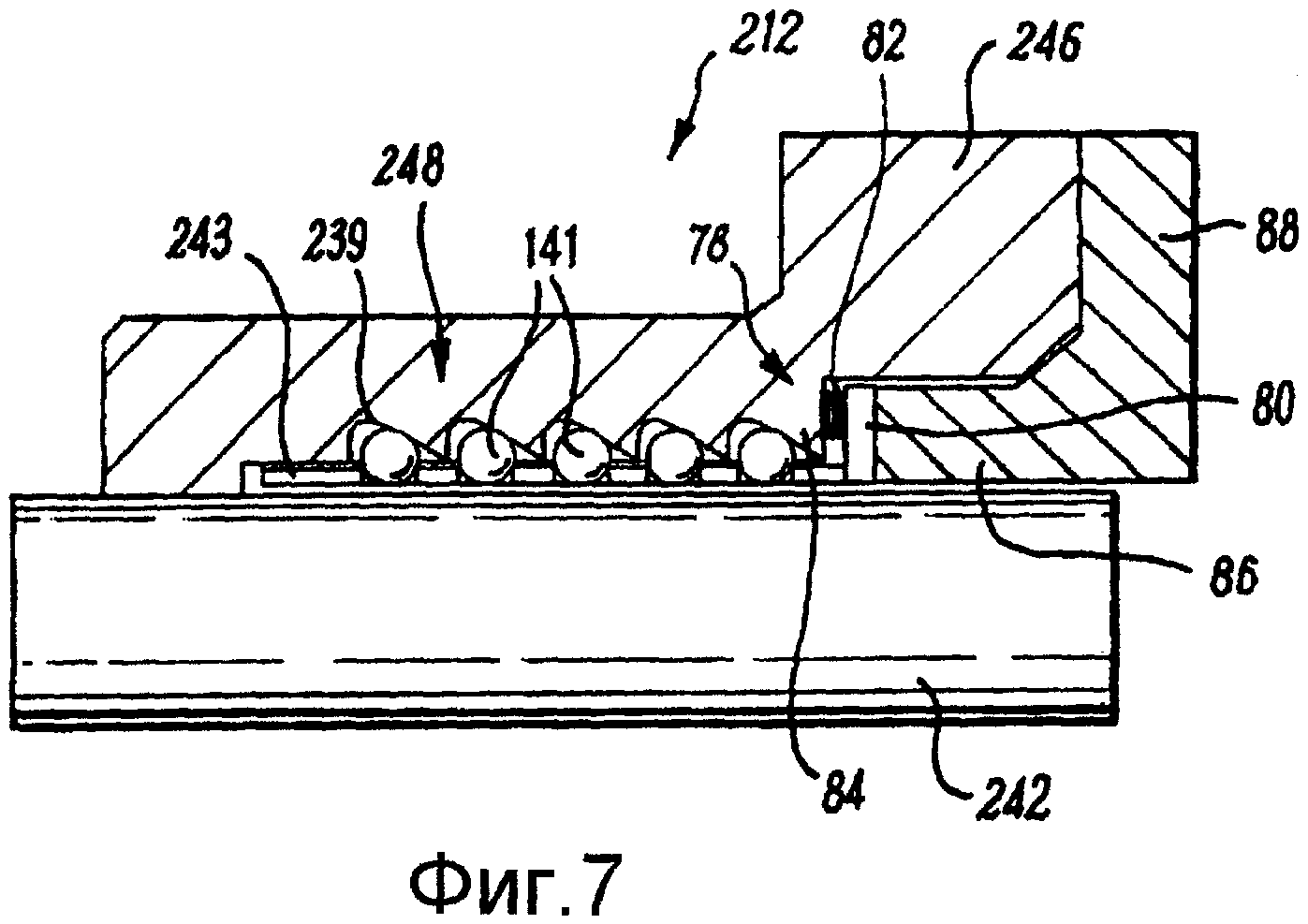

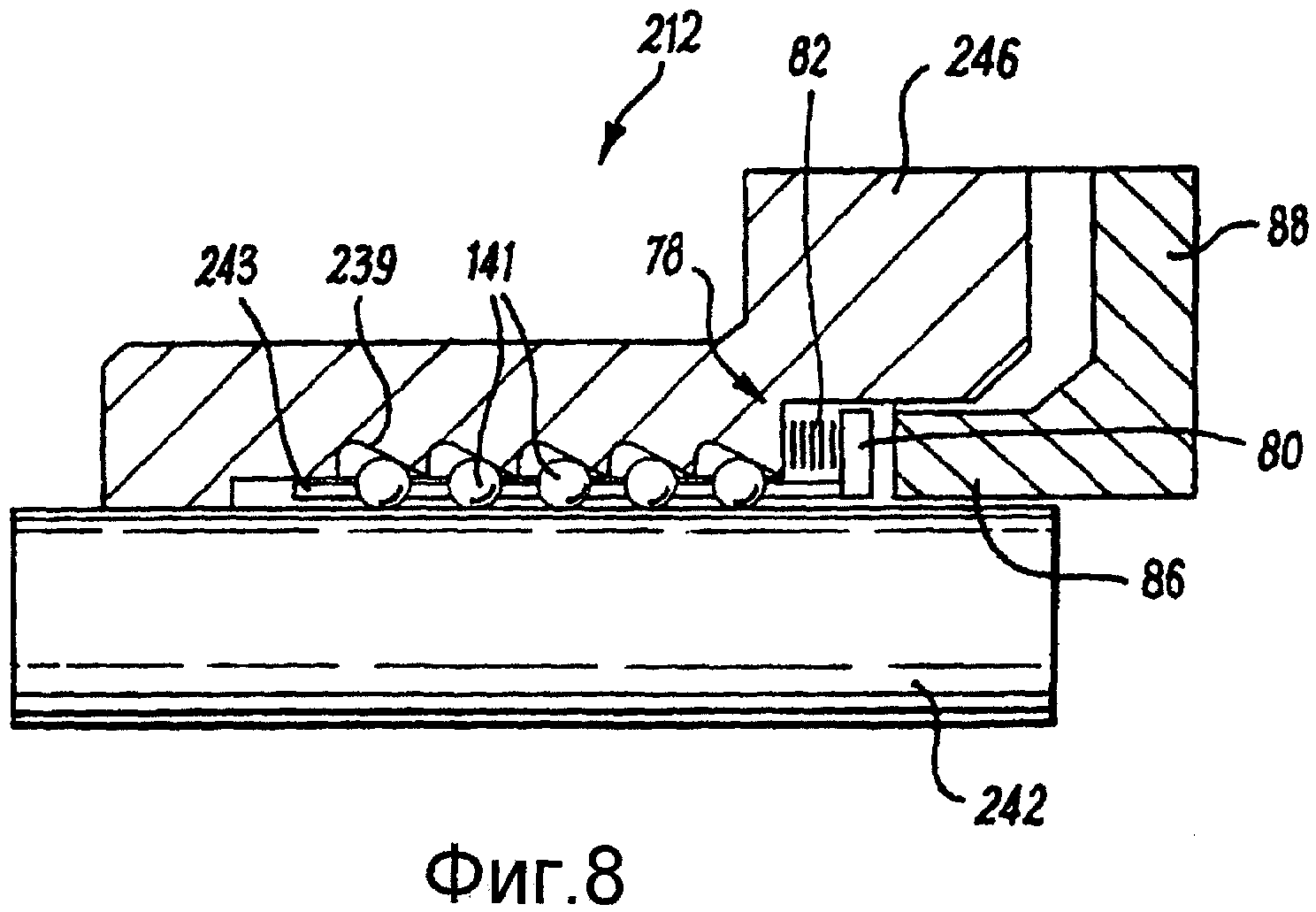

фиг.7 и 8 изображают схематичные поперечные сечения части дополнительного силового цилиндра согласно дополнительному варианту осуществления настоящего изобретения, показанные во второй и третьей рабочей позиции соответственно.

На фиг.1 показан гидравлический плунжер 10, на котором установлен дополнительный силовой цилиндр 12, согласно первому варианту осуществления настоящего изобретения.

Гидравлический плунжер 10 является частью противовыбросового превентора 14. Противовыбросовый превентор 14 содержит корпус 16, имеющий проходящий через него ствол 18 скважины, и, по меньшей мере, один поперечный канал 20 с доступом к отверстию 18. В поперечном канале 20 установлен гидравлический плунжер 10. Гидравлический плунжер 10 содержит цилиндрический вал 22, имеющий поршень 24 на первом конце и лезвие 26, расположенное на противоположном конце. Поршень управляется посредством нагнетания гидравлической текучей среды за поршнем 24 в камеру 36 силового цилиндра.

Традиционно, бурильная колонна или трубчатая структура 28 проходит через ствол 18. В случае выброса поршень 24 пускается, чтобы принудительно направить вал 22 к отверстию 18. Типично два расположенных напротив друг друга плунжера 10 установлены относительно отверстия так, чтобы лезвия 26 взаимодействовали. Лезвия сначала дробят, а затем разрезают трубчатую структуру 28. Лезвия размещаются таким образом чтобы, когда они пересеклись, отверстие 18 герметизировано, и выброс предотвращен.

Дополнительный силовой цилиндр 12 соединен с существующим гидравлическим плунжером 10. Таким образом, силовой цилиндр 12 может быть модифицирован под существующие системы плунжеров. Концевая крышка может быть удалена с существующего плунжера, и корпус 30 затем помещен в позицию 32. Корпус 30 закрепляется на плунжере посредством болтов 34 или другого надлежащего крепежа. Разделительная пластина 40 изолирует камеру 36 плунжера от внутренней части корпуса 30.

Корпус 30 содержит первую и вторую камеры 38, 37 соответственно. В данном варианте осуществления камеры 37, 38 имеют больший диаметр, чем камера 36. Камеры разделяются посредством поршня 46.

Поршень 24 традиционного плунжера 10 снабжен дополнительным соединительным штоком 42, который проходит через уплотнения 44 на разделительной пластине 40. Уплотнения 44 сдерживают полное гидравлическое давление, которое применяется для закрытия плунжера 10.

Соединительный шток 42 проходит через первую камеру 38 и через центр поршня 46. Внутри поршня 46 установлено захватное устройство 48. В проиллюстрированном варианте осуществления захватное устройство 48 - это шариковое захватное устройство типа, описанного в патенте США №2062628, включенного в данное описание путем ссылки. Шариковое захватное устройство 48 описывается далее со ссылками на фиг.5 и 6. Устройство 48 выборочно захватывает шток 42 таким образом, что поршень 46 и шток 42 перемещаются вместе. Следует понимать, что может быть использовано захватное устройство различных типов.

За поршнем 46 во второй камере 37 установлен комплект пружин 50 Белвиля. Эти пружины 50 могут накапливать большое количество энергии, но применяемая сила резко падает в течение нескольких сантиметров хода. Камера 38 выполнена с возможностью предоставлять только небольшое расстояние возможного хода поршня 46. Назначение поршня 46 заключается в сжатии и удерживании пружин 50 Белвиля, расположенных радиальным способом вокруг соединительного штока 42. Давление, приложенное к камере 38, действующей на поршень 46, сжимает пружины 50 Белвиля.

Нагрузка в сжатых пружинах 50 Белвиля поддерживается посредством поворотной "полуоси" 52. Она изготовлена из высокопрочной стали, допускающей поддержку или удержание очень высоких нагрузок свыше 100 метрических тонн. Перемещение вращающейся "полуоси" осуществляется посредством сцепления, плеча рычага или круглой пластины 54, как показано на фиг.2. На Фиг.2 показан расцепляющий механизм 56. Выбор сцепления зависит от мер, предусмотренных для защиты персонала при высвобождении накопленной энергии. Круглая пластина 54, как проиллюстрировано на фиг.2, имеет очевидные преимущества в плане безопасности.

Подпружиненный тяговый рычаг 58 вращает "полуось" 52 после того, как поршень 46 сжал пружины 50 Белвиля. Нагрузка поддерживается на сплющенной секции вращающейся "полуоси" 52, как указано стрелкой на фиг.2. Тяговый рычаг 58 крепится к регулируемому хомуту 60, закрепленному на соединительном штоке 42, так что когда оно прошло заранее определенную длину, пружина управляет вращением круглой пластины 54, а следовательно, и поворотной "полуоси".

Посредством изменения позиции регулируемого хомута 60 оператор может задавать, в какой точке закрытия срезающей плашки пружины 50 Белвиля снимут свою нагрузку. Этот признак должен быть полезным, когда изменяются свойства стали и других материалов, которые должны срезаться. Кроме того, влияющей на оптимальную точку снятия должна быть геометрия трубы или труб, которые должны срезаться. Например, труба в срезе труб может потребовать ранней точки снятия, чем в конфигурациях с одной трубой.

При использовании камеры 36, 38 заполняются гидравлической текучей средой так, чтобы отводить поршни 24, 46 от отверстия 18. По мере того как поршень 24 перемещается, он отводит лезвие 26 от плунжера 10. Тяговый рычаг 58 также перемещается, вращая пластину 54, как описано выше. Поршень 46 перемещается независимо от штока 42 для сжатия пружины 50 Белвиля под действием силы гидравлической текучей среды, поступившей в камеры 36, 38. Эта рабочая позиция такова, как проиллюстрировано на фиг.1, и плунжер 10, и силовой цилиндр 12 могут оставаться зафиксированными в этой позиции до тех пор, пока не потребуется перемещение плунжера.

Работа срезающей плашки проиллюстрирована на фиг.3. Оператор осуществляет контроль гидравлического поршня 24 и вала 22, как должно происходить в традиционном плунжере 10. Посредством подачи гидравлической текучей среды между задней поверхностью поршня 24 и пластиной 40 поршень 24 принудительно перемещается вперед, чтобы продвинуть вал 22, так что лезвия 26 начинают дробить трубу 28, которая должна быть срезана. В критической точке хода соединительного штока 42 тяговый рычаг 58 заставляет круглую пластину 54 и "полуось" 42 вращаться и высвобождать накопленную энергию в пружинах 50 Белвиля. Это обусловлено тем, что секция среза "полуоси" находится вровень с круглой секцией стенки силового цилиндра. При высвобождении накопленной энергии поршень 46 перемещается в направлении ствола 18. По мере того как поршень 46 перемещается, захватное устройство 48 воздействует через шарики на шток 42, и шток 42 тем самым также прижимается к стволу 18. Это перемещение штока 42 передается на вал 22, и лезвия 26 дополнительно прижимаются в отверстие 18. Таким образом, механическая сила от пружин 50 добавляется к гидравлической силе, формируемой при закрытии, предоставляя значительную срезающую силу, пропорциональную площади поршня, гидравлическому давлению и длине и конфигурации пружин 50 Белвиля. Фиг.4 иллюстрирует конфигурацию, когда сила пружин 50 Белвиля увеличена. Второй плунжер 10a проиллюстрирован для того, чтобы показать, что лезвия 26, 26a действуют совместно для закрытия отверстия 18. Чтобы переустановить систему, управляющая система направляет гидравлическую текучую среду в камеру 36 на передней поверхности поршня 24. Он сразу начинает сжимать пружины 50 Белвиля. Когда поршень 46 с прикрепленным "охватывающим" шариковым захватным устройством 48 соприкасается с втулкой 62 силового цилиндра, сжатие пружин 50 Белвиля завершается.

В этой точке подпружиненная "полуось" 52 вращается, чтобы аккумулировать накопленную энергию. Дополнительное перемещение соединительного штока 42 заставляет "охватывающее" шариковое захватное устройство 48 соприкасаться с втулкой 62. Это отжимает обойму шариков в шариковом захватном устройстве 48 и позволяет соединительному штоку 42 продолжать свой ход до тех пор, пока поршень 46 не вернулся полностью назад. Втулку 62 силового цилиндра может потребоваться гидравлически активировать, чтобы расцепить обойму шариков в шариковом захватном устройстве 48 для обеспечения мгновенного контакта с соединительным штоком 42. Каналы 64, 66 для текучей среды в камерах 37, 38 могут быть использованы для того, чтобы применять давление текучей среды или подводить текучую среду на любой стороне поршня 46.

Специалисты в данной области техники должны принимать во внимание, что пружины 50 Белвиля могут быть заменены на обычную цилиндрическую пружину. Другие типы шариковых захватных устройств могут быть использованы, например, устройства типа, раскрытого в патенте США №2182797, который включен в данное описание путем ссылки. Дополнительные варианты осуществления могут использовать альтернативные механические захватные устройства вместо шариковой захватной системы 48, например, на основе конусообразных подпорок. Другие механизмы удержания пружин могут быть использованы на основе, например, шариковых захватных механизмов.

Автоматическое механическое сцепление расцепляющего механизма 56 может быть изменено в последующих вариантах осуществления, например, вместо традиционной пружины может быть использован небольшой замкнутый гидравлический поршень.

Другим вариантом осуществления может быть использование бесконтактного переключателя или какого-либо электронного способа предварительного определения точки, в которой накопленная механическая энергия в пружине 58 Белвиля освобождается. В этом случае расцепляющий механизм 56 должен управляться посредством соленоида.

Еще один вариант осуществления может предоставлять расцепляющий механизм на основе заранее заданного значения гидравлического давления. После того как достигнут этот порог гидравлического давления, связь с расцепляющим механизмом 56 может осуществляться посредством гидролинии управления, соленоида или даже пневмолинии в случае, если механизм развернут при атмосферном давлении.

На фиг.5 показан гидравлический плунжер 110, включающий в себя дополнительный силовой цилиндр 112, согласно второму варианту осуществления настоящего изобретения. Части, аналогичные частям на фиг.1-4, приводятся с теми же ссылочными номерами с добавлением 100.

Силовой цилиндр 12 в первом варианте осуществления имеет проектную длину 1,761 метра. Когда этот цилиндр встроен в подводный комплект противовыбросовых превенторов, общая проектная длина составляет 7,61 метров. Поскольку комплект противовыбросовых превенторов должен быть опущен через буровую шахту для подводного развертывания, этот размер недопустим, поскольку многие буровые шахты имеют размеры 6,5 метров на 6,5 метров. Длина силового цилиндра может быть уменьшена за счет изменения конструкции пружин 50 Белвиля. Так что вместо одного комплекта можно использовать несколько комплектов, в типичном варианте в четыре комплекта, размещенных радиально вокруг штока 42. Тем не менее, для некоторых противовыбросовых превенторов диаметр итогового силового цилиндра 12 захватывал пространство следующего силового цилиндра, который размещен последовательно ниже по стволу скважины.

Даже при изменении конструкции общая длина силового цилиндра 12 составляет 1,18 метров, что приводит к комплекту противовыбросового превентора с общей проектной длиной в 5,966 метров, что за пределами лимита, установленного определенными нефтяными компаниями, в 5,7 метров.

Второй вариант осуществления стремится достигнуть тех же целей, т.е. уменьшить объем аккумуляторных баллонов, требуемых для среза трубы, особенно в глубоких водах, при этом поддерживая или увеличивая доступную накопленную силу среза, но с меньшей общей длиной.

Плунжер 110, показанный на фиг.5, имеет такую же конструкцию, что и плунжер 10 на фиг.1-4. Силовой цилиндр 112 является аналогичным за исключением того, что первая камера 138 является более узкой по сравнению со второй камерой 137, так что корпус 130 увеличивается в диаметре с одного конца, в типичном варианте до 18-дюймового цилиндра. Поршень 146 силового цилиндра размещается во второй камере 137. Поршень 146 соединен непосредственно с шариковым захватным устройством 148, которое имеет тип, раскрытый в патенте США №2062628.

Шариковое захватное устройство 148 содержит поверхность из конусообразных секций, формирующих криволинейные поверхности или конусообразные секции 139, в каждой из которых шарик 141 может проходить по коническому краю. Удерживающий шарики элемент в форме обоймы 143 смещается, например, посредством пружин, чтобы ограничивать перемещение шариков 141 в рамках конусообразных секций 139. Тем самым шарики 141 перемещаются в секциях 139, ограниченных обоймой 143. Когда шарики 141 перемещаются вниз по секциям 139, они захватывают шток 142. Чтобы отвести их, обойма 143 шариков перемещается таким образом, чтобы шарики могли отводиться в карманы в пределах секций 139. В первом варианте осуществления присутствует контакт между обоймой 143 и втулкой 62 силового цилиндра, который вызывает перемещение обоймы 143, чтобы отвести шарики 141.

Назначение поршня 146 силового цилиндра заключается в том, чтобы применять силу на второй стадии, после того как к основному поршню 124 прикладывается давление текучей среды и поршень переместился достаточно для того, чтобы деформировать и раздробить трубу в стволе 18 скважины.

Расцепление поршня 146 силового цилиндра контролируется и осуществляется посредством сигнала давления от гидравлической текучей среды, применяемой к основному поршню 124, или от индикатора/датчика положения, измеряющего требуемую длину хода.

При соответствующем значении давления или позиции датчика хода впускной клапан 164 открывается в отдельный набор накопителей, содержащий рабочую текучую среду, давление которой обычно поддерживается, равным 200 бар. Перемещение поршня 146 заставляет шариковое захватное устройство 148 зацепляться со штоком 142 и применять полную силу давления, применяемого к поперечному сечению поршня 146 силового цилиндра. В то же время полное рабочее давление применяется к поршню 124 в первой камере 136. Лезвия 126 тем самым зацепляются и срезают трубчатую структуру 128, закупоривая ствол 118 и закрывая скважину.

Небольшой объем текучей среды, требуемый для управления поршнем 146 силового цилиндра в камере 137, означает, что давление накопителя не падает настолько быстро, как было бы в случае с поршнем большего объема. Более того, электрический насос, работающий из подводного резервуара, может быть использован для того, чтобы всегда обеспечить максимальное применяемое давление к впускному отверстию 164.

После предоставления объединенной силы, применяемой к поршню 124 и поршню 146 силового цилиндра, скважина может быть открыта посредством применения небольшого давления в канале 170 второй камеры 138. Уплотнение 172 заставляет шариковое захватное устройство 148 перемещаться вправо и позволяет шарикам быть отведенными, а следовательно, скважина может быть открыта посредством применения давления к лицевой поверхности поршня 124.

Длина хода поршня 146 силового цилиндра небольшая, как правило, порядка 50 мм, что достаточно для того, чтобы применить максимальную силу в точке, где она необходима, чтобы разрезать трубу 128 в стволе 118 скважины. Предполагается, что поршень 146 силового цилиндра и камера 141, которую он занимает, в типичном варианте составляет порядка 270 мм по длине, а шариковое захватное устройство 148 имеет длину порядка 250 мм. Общая длина силового цилиндра 112 должна составлять порядка 520 мм.

Для очень глубоких вод, где требуемые объемы накопителей очень большие, может быть реализован альтернативный подход к управлению системой. Это проиллюстрировано на фиг.6. Части, аналогичные частям на фиг.5, приведены с теми же номерами ссылок.

В этом варианте осуществления накопитель 174 данного объема заполнен азотом, и его давление поддерживается как можно ближе к атмосферному. Накопитель 174 соединен с впускным отверстием 166 посредством клапана 176. Линии накопителей и клапан 176 номинально рассчитаны на разрушающее давление, по меньшей мере, в 300 бар. Когда требуемое пороговое давление или позиция достигается, чтобы управлять поршнем 146 силового цилиндра, клапан 176 открывается. Это позволяет текучей среде на обратной стороне поршня 146 силового цилиндра проходить к накопителю 174.

На глубине воды ниже 1850 метров только подводного давления может быть достаточно для того, чтобы приводить поршень 146 силового цилиндра влево и срезать трубу 128. На глубине воды меньше этой, давление накопителя может потребоваться во впускном отверстии 166, чтобы срезать трубу 128.

На фиг.7 показано схематичное поперечное сечение части дополнительного силового цилиндра 212 согласно дополнительному варианту осуществления настоящего изобретения. Аналогичные компоненты силового цилиндра 212 по отношению к силовому цилиндру 12 на фиг.1-4 и по отношению к силовому цилиндру 112 на фиг.5 и 6 используют те же номера ссылок, увеличенные на 200 и 100 соответственно.

Силовой цилиндр 212, по сути, имеет аналогичную силовому цилиндру 112 конструкцию и предназначен для использования с силовым цилиндром, таким как силовой цилиндр 110. Соответственно только существенные различия между силовым цилиндром 212 и силовым цилиндром 112 на фиг.5 подробнее описываются в данном документе.

На фиг.7 силовой цилиндр 212 показан во второй рабочей позиции, аналогичной рабочей позиции силового цилиндра 12, показанного на фиг.3. В этой позиции поршень 246 силового цилиндра отведен. Силовой цилиндр 212 включает в себя шариковое захватное устройство 248, аналогичное по структуре и работе устройству 148 на фиг.5, за исключением того, что устройство 248 дополнительно включает в себя расцепляющий механизм 78, который упрощает расцепление шариков 141 из зацепления со штоком 242. Расцепляющий механизм 78 содержит фланец или рессорный лист 80, предусмотренный на обойме 243 шариков, и ряд пружин 82, предусмотренных между фланцем 80 и плечом 84 в поршне 246 силового цилиндра. Расцепляющий механизм 78 дополнительно включает в себя плечо 86, сформированное на или в корпусе, содержащем поршень 246 силового цилиндра.

Силовой цилиндр 212 управляется способом, аналогичным силовому цилиндру 112, и показан на фиг.8 после перемещения поршня 246 силового цилиндра в направлении ствола противовыбросового превентора, такого как показанный на фиг.1. Как и в случае с пускателем 112, это перемещение заставляет шарики 141 прижиматься радиально внутрь, чтобы захватывать шток 242. Когда силовой цилиндр 212 возвращается в начальную позицию, чтобы открыть ствол скважины, поршень 246 силового цилиндра, передвигающий шток 242, перемещается обратно в направлении позиции на фиг.7. При этом перемещении фланец 80 обоймы шариков входит в контакт с плечом 86 до того, как поршень 246 силового цилиндра полностью вернулся в свою начальную позицию. Соответственно, непрерывное перемещение поршня 246 силового цилиндра к позиции фиг.7 заставляет шарики 141 расцепляться со штоком 242 посредством упора между фланцем 80 обоймы и плечом 86, поскольку шарикам 141 далее разрешается перемещаться радиально наружу и вдоль поверхностей 239. Дополнительное перемещение поршня 246 силового цилиндра закрывает промежуток между плечом 84 поршня и фланцем 80, сжимая пружины 82. Таким образом, пружины 82 не допускают оказания действия поршнем 246 силового цилиндра на другие компоненты силового цилиндра 212 после расцепления шариков 141, например, основание 88, на которой предоставлено плечо 86.

Принципиальное преимущество настоящего изобретения заключается в том, что оно предоставляет дополнительный силовой цилиндр для использования с гидравлическим плунжером, чтобы дополнять силу, предоставляемую гидравлическим плунжером, без необходимости больших объемов гидравлических текучих сред.

Дополнительное преимущество настоящего изобретения заключается в том, что оно создает дополнительный силовой цилиндр для использования с гидравлическим плунжером в двухстадийном варианте применения силы для срезания объекта, такого как труба. Первоначальная сила предоставляется посредством стандартного гидравлического плунжера, а вторичная сила снимается в заранее заданной точке хода, чтобы в большей или меньшей степени удвоить применяемую силу.

Еще одно дополнительное преимущество настоящего изобретения заключается в том, что оно создает дополнительный силовой цилиндр для использования с гидравлическим плунжером, в котором заранее заданная точка, в которой снимается дополнительная сила, регулируется, чтобы оптимизировать нагрузку по срезанию труб в точке гидравлического хода, где снимаемая механическая сила является наиболее эффективной.

Специалисты в данной области техники должны принимать во внимание, что различные модификации могут выполняться в описанное в данном документе изобретение без отступления от области его применения. Например, несколько отсеков могут быть размещены перпендикулярно стволу, чтобы предоставлять пошаговое увеличение силы силового цилиндра. Как описано в данном документе, любой расцепляющий механизм может быть выбран для того, чтобы устанавливать и высвобождать поршень силового цилиндра. Альтернативные захватные механизмы также могут быть применены.

Реферат

Группа изобретений относится к нефтегазодобывающей промышленности, в частности к гидравлическим плунжерам и связанным с ними устройствам. Раскрыт силовой цилиндр для создания дополнительной силы поршню срезающей плашки в противовыбросовом превенторе и соответствующий превентор. Дополнительный силовой цилиндр для использования в гидравлическом плунжере содержит корпус, крепящийся к гидравлическому плунжеру, первую и вторую камеры, размещенные в корпусе и изолированные друг от друга посредством поршня силового цилиндра, шток, соединенный с рабочим поршнем гидравлического плунжера, проходящий через первую камеру и поршень силового цилиндра и входящий в, по меньшей мере, часть второго отсека, поршень силового цилиндра, зацепляемый со штоком с возможностью разъединения посредством захватного средства. Гидравлический плунжер управляется посредством силы от перемещения рабочего поршня и посредством дополнительной силы от перемещения поршня силового цилиндра. Позволяет удвоить силу стандартного гидравлического плунжера за счет использования дополнительного силового цилиндра, а также оптимизировать нагрузку по срезанию труб. 3 н. и 23 з.п. ф-лы, 8 ил.

Формула

освобождение первого поршня для воздействия на плунжер,

использование перемещения первого поршня для активизации расцепляющего механизма,

освобождение второго поршня при работе расцепляющего механизма для воздействия на плунжер.

Приоритет по пунктам:

Комментарии