Системы и способы для извлечения целевых легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части систем - RU2703249C1

Код документа: RU2703249C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам для извлечения целевых легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части систем. Точнее, настоящее изобретение относится к извлечению целевых легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части системы, в целях увеличения извлечения легких углеводородов для использования в качестве нефтехимического сырья, и в целях удаления более тяжелых углеводородов перед поступлением в турбодетандер.

Уровень техники

Газ в потоках продуктов при промышленном применении, в частности при операциях рафинирования углеводородов, часто содержит метан, другие компоненты, и легкие углеводороды с молекулярным весом равным молекулярному весу этилена или превышающим его, включая этилен, этан, пропилен, пропан, бутилен и бутан (здесь и далее собирательно именуемые «целевыми легкими углеводородами»). Извлечение целевых легких углеводородов предпочтительно потому, что целевые легкие углеводороды обладают большей ценностью как нефтехимическое сырье, чем как топливный газ рафинирования. Однако, системы и способы извлечения целевых легких углеводородов ограничены.

В настоящее время извлечение целевых легких углеводородов в различных установках рафинирования, таких как установка переработки насыщенного газа, установка переработки коксового газа, установка переработки газообразных продуктов флюид-каталитического крекинга (собирательно именуемых «установками рафинирования газа») осуществляется с использованием абсорбции-отпаривания. Извлечение пропана с использованием абсорбции-отпаривания составляет 90-94%, в то время как этан извлечению обычно не поддается.

В последнее время некоторые из целевых легких углеводородов извлекают из газообразных отходов рафинирования, используя криогенные системы. Общая схема таких криогенных систем содержит первое сжатие, охлаждение и осушку исходного газа, чтобы получить обработанный газ, после чего - пропускание обработанного газа через турбодетандер, чтобы получить результирующий двухфазный продукт. Самые низкие температуры в таких криогенных системах достигаются в турбодетандере. Жидкость, полученную из обработанного газа, проходящего через турбодетандер, отделяют от пара и направляют в ректификационную колонну, которая отделяет целевые легкие углеводороды от метана и других легких компонентов. Пар верха колонны и пар турбодетандера используют в качестве топливного газа рафинирования. Извлечение этана таким способом обычно составляет не более 80%.

У стандартных криогенных систем есть недостатки. Присутствие тяжелых углеводородов в обработанном газе, которое может приводить к нежелательному обмерзанию в турбодетандере, нарушает работу криогенной системы. Кроме того, эффективность извлечения целевых легких углеводородов в традиционных системах ограничена.

Раскрытие изобретения

Настоящее изобретение устраняет один или более недостатков, присущих существующему уровню техники, предлагая системы и способы для извлечения целевых легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части системы, в целях увеличения извлечения легких углеводородов для использования в качестве нефтехимического сырья, и в целях снижения количества тяжелых углеводородов, поступающих в турбодетандер.

Согласно одному варианту осуществления настоящего изобретения, предлагается система для извлечения легких углеводородов, содержащая:

i) охладитель/осушитель газа,

ii) ректификационную колонну, соединенную с охладителем/осушителем газа, для извлечения легких углеводородов,

iii) первый сепаратор жидкость/газ, соединенный с ректификационной колонной, для разделения легких углеводородов в жидком состоянии из ректификационной колонны и легких углеводородов в газообразном состоянии из ректификационной колонны, и

iv) турбодетандер, соединенный с первым сепаратором жидкость/газ, для охлаждения легких углеводородов в газообразном состоянии в целях получения конденсированной жидкости и оставшегося пара.

Согласно другому варианту осуществления настоящего изобретения, предлагается способ извлечения легких углеводородов из газового потока, содержащий этапы, на которых:

i) обрабатывают газовый поток - сжимают, подвергают обработке амином, сушке и охлаждению, чтобы получить остаточный более легкий газ,

ii) разделяют остаточный более легкий газ в ректификационной колонне на верхний продукт и неочищенный жидкий нижний продукт колонны, содержащий легкие углеводороды, и

iii) удаляют жидкость из верхнего продукта перед обработкой в турбодетандере.

Дополнительные аспекты, преимущества и варианты осуществления настоящего изобретения должны быть понятны специалистам в данной области из последующего описания различных вариантов осуществления и прилагаемых чертежей.

Краткое описание чертежей

Настоящее изобретение будет описано ниже со ссылками на прилагаемые чертежи, на которых подобным элементам присвоены одинаковые цифровые обозначения.

Фиг. 1 изображает схему, иллюстрирующую систему для извлечения легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части системы.

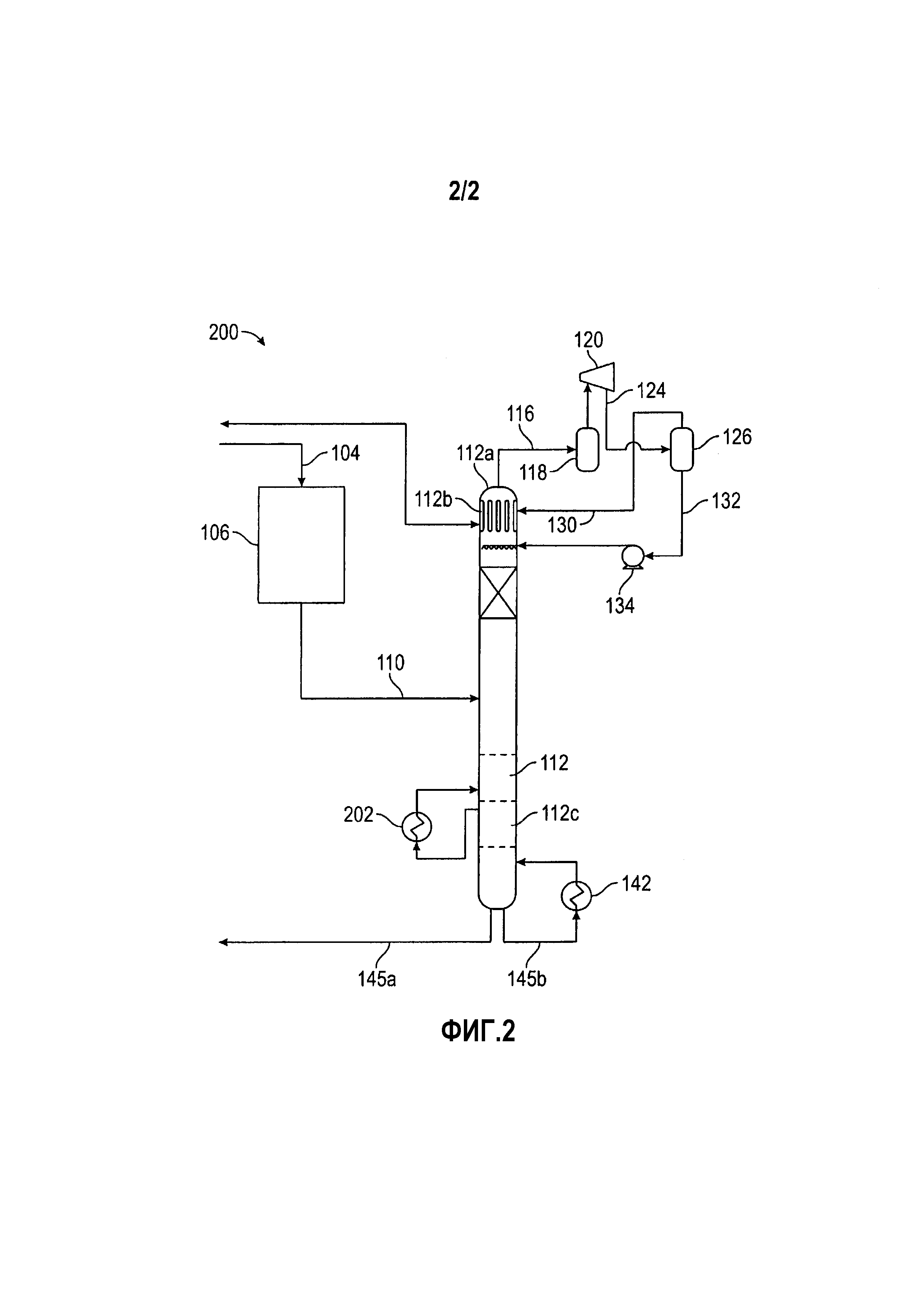

Фиг. 2 изображает схему, иллюстрирующую другую систему для извлечения легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части системы и теплообменника.

Хотя последующее описание относится к установкам рафинирования газа, системы и способы настоящего изобретения не ограничены только этой сферой применения, но могут быть применены в других системах рафинирования с целью получения аналогичных результатов.

Осуществление изобретения

На фиг. 1 приведена схема системы 100 для извлечения целевых легких углеводородов из газообразных отходов в установках рафинирования газа с использованием турбодетандера в оконечной части системы.

Исходный неочищенный газ, который содержит легкие углеводороды, получают из верхнего барабана основной фракционирующей колонны установки коксования или флюид-каталитического крекинга, или из любых иных источников, таких как потоки газа рафинирования, потоки газа, используемые для топлива или отвода в качестве отходов. Исходный неочищенный газ подают в охладитель/осушитель 106 газа по магистрали 104 исходного неочищенного газа. В охладителе/осушителе 106 газа исходный неочищенный газ сжимают, подвергают аминовой обработке, чтобы удалить сероводород и углекислый газ, если необходимо, подвергают сушке и охлаждению, чтобы получить остаточный более легкий газ. Этот остаточный более легкий газ с выхода подают по магистрали 110 остаточного более легкого газа к ректификационной колонне 112. Ректификационная колонна 112 содержит верхнюю секцию 112а ректификационной колонны, нижнюю секцию 112с ректификационной колонны и промежуточную секцию 112d ректификационной колонны. Промежуточная секция 112d ректификационной колонны находится между верхней секцией 112а ректификационной колонны и нижней секцией 112с ректификационной колонны. В ректификационной колонне 112 целевые легкие углеводороды удаляют из остаточного более легкого газа, чтобы получить неочищенный жидкий нижний продукт колонны, и верхний продукт, содержащий метан и более легкие компоненты.

Часть неочищенного жидкого нижнего продукта колонны выходит из нижней секции 112с ректификационной колонны через магистраль 145а неочищенного жидкого нижнего продукта колонны. Система 100 также содержит испаритель-рекуператор (ребойлер) 142, который забирает другую часть неочищенного жидкого нижнего продукта колонны из нижней секции 112с ректификационной колонны 112 через магистраль 145b неочищенного жидкого нижнего продукта колонны. Ребойлер 142 нагревает и возвращает неочищенный жидкий нижний продукт колонны в нижнюю секцию 112 с ректификационной колонны.

Верхний продукт - обработанный газ, из которого были удалены некоторые из целевых легких углеводородов, выводят из ректификационной колонны 112, из верхней секции 112а ректификационной колонны через магистраль 116 верхнего продукта, и передают вначале в первый сепаратор 118 жидкость/газ, такой как каплеотбойник (knock-out drum), чтобы отделить небольшой объем жидкости, потенциально присутствующей в верхнем продукте, и предотвратить поступление этой жидкости в турбодетандер 120 оконечной части системы. В ином случае турбодетандер 120 оконечной части системы заморозил бы любую жидкость, что помешало бы работе турбодетандера 120 оконечной части системы. Остальной верхний продукт затем подают в турбодетандер 120 оконечной части системы, где продукт дополнительно охлаждается, чтобы получился двухфазный продукт турбодетандера, содержащий конденсированную жидкость, которая действует, как обратный поток для ректификационной колонны 112, и оставшийся пар. Двухфазный продукт турбодетандера передают во второй сепаратор 126 жидкость/газ, такой как каплеотбойник, через магистраль 124 двухфазного продукта турбодетандера, где двухфазный продукт турбодетандера разделяется на конденсированную жидкость и оставшийся пар. Конденсированную жидкость по магистрали 132 конденсированной жидкости передают к насосу 134, а затем в верхнюю секцию 112а ректификационной колонны в качестве обратного потока.

Оставшийся пар передают через магистраль 130 оставшегося пара на сторону кожуха (оболочки) кожухового и первого трубного конденсатора 112b, расположенного в ректификационной колонне 112 вблизи ее верхней секции 112а, чтобы обеспечить непрямое охлаждение паров колонны внутри ректификационной колонны 112, и выпуститься в виде остаточного газа. Первый трубный конденсатор 112b увеличивает эффективность ректификационной колонны в отношении отделения компонентов остаточного газа. Первый трубный конденсатор 112b может состоять из вертикальных отнесенных друг от друга трубок конденсатора, расположенных внутри оболочки ректификационной колонны 112, при этом внутренние пары колонны могут протекать по трубкам конденсатора.

Первый трубный конденсатор 112b сообщается с магистралью 130 оставшегося пара, так что оставшийся пар подается в просвет между вертикальными трубками конденсатора. Оставшийся пар из магистрали 130 оставшегося пара имеет температуру более низкую, чем внутренние пары колонны внутри ректификационной колонны 112, так что указанный оставшийся пар действует в качестве охлаждающей среды. Проходя через просвет между вертикальными трубками первого трубного конденсатора 112b, оставшийся пар поглощает тепло внутренних паров колонны внутри ректификационной колонны 112, и выходит в виде нагретого оставшегося пара. Использование оставшегося пара, который в ином случае ушел бы в отходы, в качестве охлаждающей среды в первом трубном конденсаторе 112b увеличивает ценность оставшегося пара, которая является ограниченной.

Согласно другому варианту осуществления, ректификационная колонна 112 может представлять собой колонну деэтанизации.

Чтобы дополнительно увеличить эффективность ректификационной колонны 112 деэтанизации, может быть предусмотрен второй конденсатор 150 выше промежуточной секции 112d ректификационной колонны. Второй конденсатор 150 позволяет осуществить передачу тепла от нагретого содержимого ректификационной колонны 112, увеличивая скорость дистилляции, и, следовательно, эффективность ректификационной колонны 112. Охлажденный хладагент 152 подают во второй конденсатор 150 и выводят в виде нагретого хладагента 154. Второй конденсатор 150 может быть внешним по отношению к ректификационной колонне вместе с трубопроводами и насосом, чтобы забирать материал изнутри ректификационной колонны 112 и возвращать обратно в ректификационную колонну 112. В предпочтительном варианте второй конденсатор 150 расположен внутри ректификационной колонны 112, так что внешние компоненты могут быть минимальными.

Второй конденсатор 150 может состоять из разнесенных друг от друга вертикальных трубок, находящихся внутри оболочки ректификационной колонны 112, причем внутренние пары колонны могут проходить сквозь трубки конденсатора. Охлажденный хладагент 152, имеющий температуру ниже температуры остаточного газа внутри ректификационной колонны 112, подают в пространство между трубками конденсатора внутри ректификационной колонны 112, чтобы хладагент действовал в качестве охлаждающей среды. Проходя через просвет между вертикальными трубками второго конденсатора 150, охлажденный хладагент 152 поглощает тепло внутренних паров колонны внутри ректификационной колонны 112, и выходит в виде нагретого хладагента 154. Нагретый хладагент 154 затем сжимают, конденсируют, дают возможность расширения, и возвращают во второй конденсатор 150 в виде более холодного хладагента 152.

На фиг. 2 приведена схема другой системы 200 для извлечения определенных легких углеводородов из газообразных отходов с использованием турбодетандера в оконечной части системы и теплообменника. Ректификационная колонна 112 может представлять собой колонну деметанизации. В соответствии с колоннами деметанизации, система 200 дополнительно содержит теплообменник 202, сообщающийся с ректификационной колонной 112 с ее промежуточной секцией 112d. Теплообменник 202 отбирает некоторую часть частично дистиллированной жидкости из промежуточной секции 112d ректификационной колонны, нагревает указанную часть частично дистиллированной жидкости, чтобы получить нагретую часть частично дистиллированной жидкости, и подает указанную нагретую часть частично дистиллированной жидкости в ректификационную колонну 112 в ее промежуточную секцию 112d.

Система 100 способна обеспечить повышенное извлечение целевых легких углеводородов, в частности, пропана и пропилена, из исходного материала для установок рафинирования газа, доходящее до 99% по сравнению с извлечением 90-94% в традиционных установках переработки газообразных продуктов с использованием абсорбции-отпаривания. Дополнительно может быть извлечено до 50% этилена и этана, если требуется извлечение данных компонентов. Система 200 способна обеспечить еще более высокое извлечение (на 3-5%) этилена и этана из газообразных отходов рафинирования по сравнению с традиционным схемами, в которых турбодетандер расположен между ректификационной колонной и охладителем/осушителем газа. Каждая система также производит удаление жидкости и тяжелых углеводородов в газообразном состоянии перед их поступлением в турбодетандер, в котором есть вероятность их замерзания. Каждая раскрытая система может заменить традиционную конструкцию с абсорбером-отпаривателем, используемую в установках рафинирования газа для извлечения целевых легких углеводородов. Каждая система может быть реализована в существующих установках рафинирования газа путем их модернизации. Криогенная система газопереработки, в которой используется любая из рассмотренных систем, обеспечила бы повышенное извлечение пропана, и позволила бы осуществлять извлечение части этана из исходного материала установок газопереработки.

Хотя настоящее изобретение было рассмотрено в отношении предпочтительных в настоящее время вариантов осуществления, специалистам в данной области должно быть понятно, что не ставилась цель ограничения изобретения приведенными вариантами. Например, предполагается, что за счет направления определенных потоков иным образом или за счет регулирования рабочих параметров может быть достигнута иная оптимизация и получена другая эффективность, что тем не менее не выводит систему за границы объема настоящего изобретения. Поэтому, предполагается, что могут быть предложены различные альтернативные варианты осуществления и внесены изменения в раскрытые варианты осуществления изобретения в рамках идеи и объема изобретения, которые определены прилагаемой формулой изобретения и эквивалентами.

Реферат

Изобретение относится к системам и способам для извлечения легких углеводородов из газообразных отходов рафинирования с использованием турбодетандера в оконечной части системы. Система для извлечения легких углеводородов включает ректификационную колонну, соединенную с охладителем и осушителем газа, турбодетандер для охлаждения легких углеводородов в целях получения конденсированной жидкости и оставшегося пара, соединенный с первым сепаратором жидкость/газ, связанным с ректификационной колонной, для разделения легких углеводородов на жидкость и газ и вторым сепаратором жидкость/газ для отделения конденсированной жидкости от оставшегося пара, магистраль оставшегося пара, непосредственно соединенную со вторым сепаратором жидкость/газ и конденсатором в ректификационной колонне для охлаждения ректификационной колонны, магистраль конденсированной жидкости, соединенную со вторым сепаратором жидкость/газ, для транспортировки конденсированной жидкости к ректификационной колонне для дальнейшей обработки. Изобретение обеспечивает увеличение извлечения легких углеводородов и снижение количества тяжелых углеводородов, поступающих в турбодетандер. 2 н. и 11 з.п. ф-лы, 2 ил.

Комментарии