Способ получения замещенного фенола - RU2001902C1

Код документа: RU2001902C1

Описание

Изобретение касается способа получения фенола окислительным декарбоксили- рованием в жидкой фазе соответствующей арилкарбоновой кислоты в присутствии растворенного медьсодержащего катализатора с последующим гидролизом образующегося эфира и выделением производного фенола дистилляцией.

Получение фенола окислительным де- карбоксилированием описано в патенте Нидерландов № 90,684 1 с проведением окисдения. декарбоксилирования и гидролиза в одну стадию, пари температуре не менее 200°С, а предпочтительнее - 230- 250°С.

Этот так называемый Дау-фенол-про- цесс является предметом многочисленных патентных публикаций, направленных на устранение существенного недостатка указанного процесса, т.е. образования нескольких побочных продуктов, главным образом, в виде жидкой смолы.

Известен двустадийный процесс получения фенола из монокарбоновой кислоты ряда бензола. Сначала одновременно при температуре 230-240°С проводят окисление и декарбоксилирование. Полученный спотпотствующий фениловый эфир бензойной кислоты затем гидролизуют в присутствии кислорода при температуре около 200°С.

Известен способ получения фенола на основе трехстадийного процесса. Сначала проводят окисление при отсутствии влаги, преимущественно при температуре 120- 170°С; затем - декарбоксилирование при отсутствии кислорода и воды, преимущественно при температуре не более 220°С; третья стадия представляет собой гидролиз полученного арилового эфира бензойной кислоты и протекает в отсутствие кислорода , преимущественно при температуре около 220°С. Согласно известному способу, вода на стадии декарбоксилирования устраняется за счет использования обезвоживающего реагента, азеотропной перегонки с добавлением экстрагирующего углеводорода или отгонкой с сухим инертным газом.

Тем не менее, все упомянутые процессы не позволяют при получении фенола достичь высокого выхода.

Согласно известному способу используется очень большое количество катализатора и поэтому наблюдается образование практически гомогенной отделяющейся твердой фазы с соответствующими последствиями (связанными со сложностью выделения образующихся оксидов металлов из реакционной смеси). К то.му же, способы, предусматривающие исключение воды при

0

декарбоксилировании, являются дорогими и трудоемкими, упоминаемые высокие выходы не воспроизводятся.

Способ, согласно изобретению, предусматривает процесс получения фенола из соответствующей арилкарбоновой кислоты, в котором отсутствуют недостатки, присущие перечисленным способам. Так, процесс обеспечивает сочетание высокой селективности получения с экономически приемлемыми показателями. Процесс, согласно изобретению, включает проведение следующих стадий:

а) окисление катализатора при темпера5 туре 120-190°С;

в) взаимодействие соответствующей арилкарбоновой кислоты с окисленным катализатором , проводимое при отсутствии кислорода, с добавлением воды, при темпе0 ратуре 225-270°С;

с) отделение полученного фенола и возврат (восстановленного) катализатора на стадию а).

Представленный процесс является

5 двухстадийным, включающим сначала окисление , затем совместное (последовательное ) образование арилкарбоксилата (восстановление) и гидролиз этого эфира до фенола. Совместное образование эфира с

0 гидролизом до фенола сказывается положительно на величину выхода. Кроме того, сокращается количество отдельных стадий процесса в сравнении с известным процессом . Эти стадии процесса (восстановление

5 и гидролиз), согласно изобретению, при указанных условиях могут быть осуществлены раздельно (возможны некоторые отличия условий реакции восстановления в сравнении с условиями гидролиза), но серьезным преимуществом является возможность использования одного реактора при совместном проведении реакций.

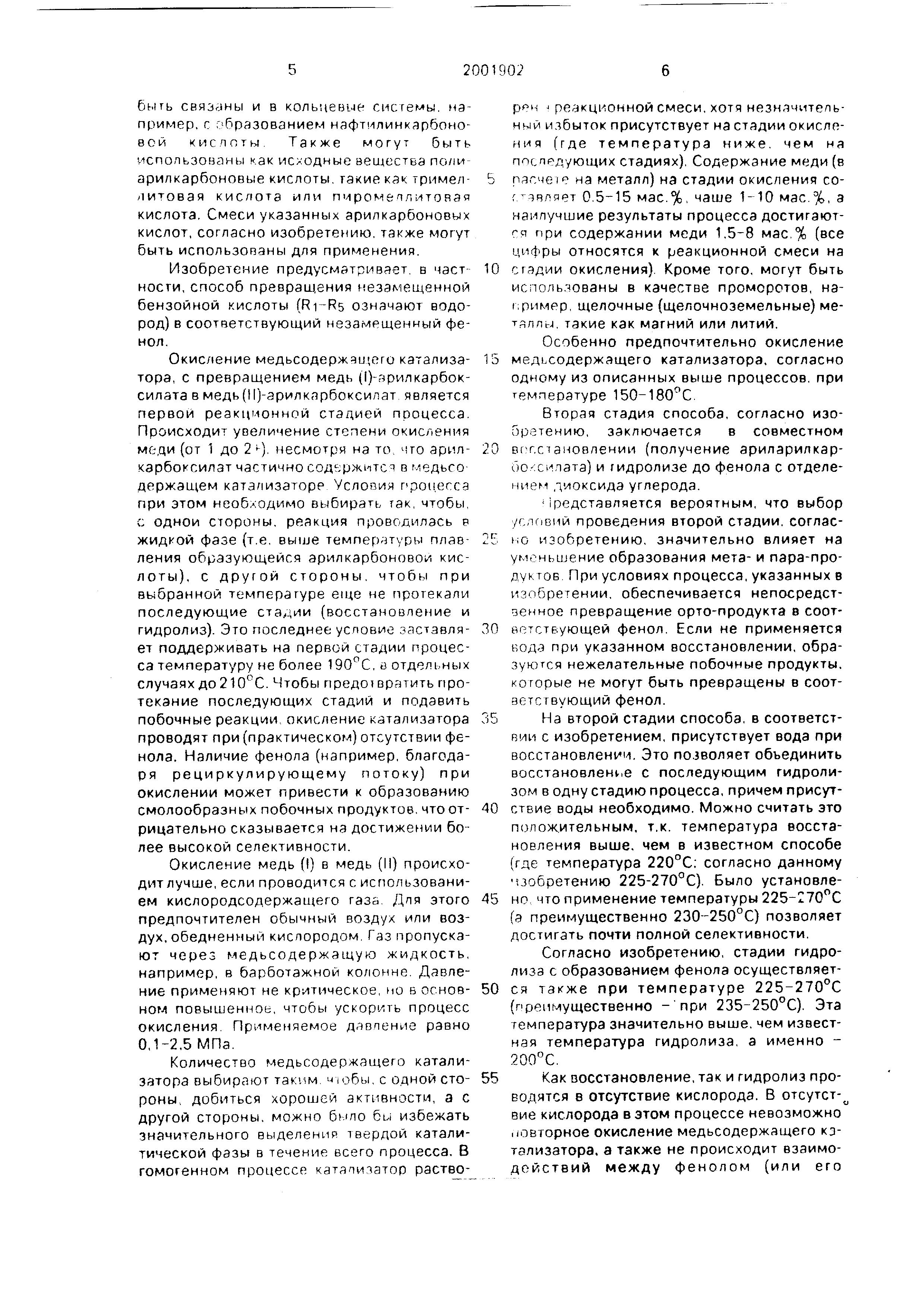

Здесь и далее, арилкарбоновая кислота представлена соединением следующей

5 структуры:

0

(П

где Ri-Rs могут обозначать водород (по крайней мере, RI или RS означает водород) или следующие группы (замешенные или нет). Группы, используемые в качестве заместителей , следующие: Ci-Сб-алкил-. цикло- алкил-, арил-, арилалкил-, амино-, галоген-, нитро-.

Применяются также соли, эфиры и ангидриды соединения (1), хотя группы могут

быть связаны и в кольцевые системы, например , г образованием нафтилинкарбоно- еой кислоты Также могут быть использованы ак исходные вещества no/in арилкарбоновые кислоты такие как тримел- литовая кислота или пиром&плитовап кислота. Смеси указанных арилкарбоновых кислот, согласно изобретению, также могут быть использованы для применения.

Изобретение предусматривает в част ности, способ превращения незамещенной бензойной кислоты (Ri-Rs означают водород ) в соответствующий незамещенный фенол .

Окисление медьсодержчщеги катализатора , с превращением медь ()-арилкарбок- силата в медь(П)-арилкарбоксилат является первой реакционной стадией пооцесса Происходи увеличение степени окисления меди (от 1 до 2 -) несмотря на то что арил- карбоксилат частично содержите ч в медьсо держащем катализаторе Условия процесса при этом необходимо выбирать так, чтобы с одной стороны, реакция проводилась в жидкой фазе (т.е. выше температуры плавления образующейся эрилкарбоновои кислоты ), с другой стороны, чтобы при выбранной температуре еще не протекали последующие стадии (восстановление и гидролиз). Это последнее условие заставляет поддерживать на первой стадии процесса температуру не более 190°С, з отдел.ных случаях до 210СС. Чтобы предо вратить протекание последующих стадий и подавить побочные реакции окисление катализатора проводят при (практическом) отсутствии фенола . Наличие фенола (например, благодаря рециркулиру ющему потоку) при окислении может привести к образованию смолообразных побочных продуктов, что отрицательно сказывается на достижении более высокой селективности.

Окисление медь (I) в медь (II) происходит лучше, если проводится с использованием кислородсодержащего газа Для этого предпочтителен обычный воздух или воздух , обедненный кислородом Газ пропускают через медьсодержащую жидкость, например, в барботажной колонне Давление применяют не критическое, но Б основном повышенное чтобы ускорить процесс окисления Применяемое давпение равно 0,1-2,5 МПа.

Количество медьсодержащего катализатора выбирают ташм ч тбы, с одной стороны добиться хорошей активности, а с другой стороны, можно било бы избежать значительного выделение твердой каталитической фазы в течение всего процесса. В гомогенном процессе катализатор растворен реакционной смеси, хотя незначительный избыток присутствует на стадии окисле- ния (где температура ниже, чем на поспрдующих стадиях), Содержание меди (в Ь плече IP на металл) на стадии окисления со- f 0 5-15 мас.%, чаше 1-10 мае %, а наилучшие результаты процесса достигают- ч при содержании меди 1,5-8 мае % (все цифры относятся к реакционной смеси на

стадии окисления) Кроме того, могут быть ислоль -юваны в качестве проморотов, например , щелочные (щелочноземельные) ме- тчлли. такие как магний или литий.

Особенно предпочтительно окисление

5 медьсодержащего катализатора, согласно одному из описанных выше процессов, при температуре 150-180°С

Вторая стадия способа, согласно изо- орзтению, заключается в совместном

0 восстановлении (получение ариларилкар- оо- сопата) и гидролизе до фенола с отделением диоксида углерода.

Представляется вероятным, что выбор /г.ловмй проведения второй стадии, согласt ьо изобретению, значительно влияет на уменьшение образования мета- и пара-про- ду| тов При условиях процесса, указанных в изобретении, обеспечивается непосредственное превращение орто-продукта в соот0 ветствующей фенол. Если не применяется вода при указанном восстановлении, образуются нежелательные побочные продукты. которые не могут быть превращены в соответствующий фенол.

5На второй стадии способа, в соответствии с изобретением, присутствует вода при восстановлении. Это позволяет объединить восстановление с последующим гидролизом в одну стадию процесса, причем присут0 ствие воды необходимо. Можно считать это положительным, т.к. температура восстановления выше, чем в известном способе (где температура 220°С: согласно данному мзобретению 225-270°С). Было установле5 но что применение температуры 225-270°С (а преимущественно 230-250°С) позволяет достигать почти полной селективности.

Согласно изобретению, стадии гидролиза с образованием фенола осуществляет0 ся также при температуре 225-270°С (преимущественно - при 235-250°С). Эта температура значительно выше, чем известная температура гидролиза, а именно - 200°С.

5Как восстановление, так и гидролиз проводятся в отсутствие кислорода. В отсутст- вне кислорода в этом процессе невозможно повторное окисление медьсодержащего кз- тализатора. а также не происходит взаимодействий между фенолом (или его

нь/т/продуктами) и окисленным к,эгализато- ,. которые могут привести к упеличению обраюпания побочных продуктов (напр., .TM), смижающи селективность.

Перед подач;., реакционной смеси с перрон стадии (г.юдия окисления) на вторую стадию процесса (стадия восстановления и гидролиза) целесообразно удалить из реак- л С смеси содержащейся в смеси ; риткйрбомовой . v,:,i. Возможная степень удаления определяется растворимо- .-. ьм ) медьсодержащего катализатора в реакционной смеси при условиях второй стадии процесса, Частичной выпаривание (Hrinp. дистилляцией) - один из методов, при -: .Г ром может ып. удалена арилкарбоно- :-. HI кислота, клу арилкарбоновую кислоту используют, в зависимости от ее качества, с-;; л а регенерации(о которой сказано ниже) ,-ли непосредственно направляют на ста- .пю окисления.

Способствует (согласно изобретению) -.мытьзааанме на второй стадии процесса uviu в количестве, примерно эквимолярном .:г, отношению к чрилкярбоксилэту. В ре- зулотато продукт ре, к ц им, полученный по jr-mipiuemiH гидролиза, почти свободен от ; олы, ч го способствует повышению качестi .:,J i.O..T-,i.3JMOI О феиО И

В :.рая счвдм.: процесса протекает при

,-М. . lf-:M чрПТИЧцСКОМ. НО. В ОСi: V3f o i , при Дс(В. HMHie атмосферного, ,, г,, i/io -x /n- -мы г.кс1 ищется на кинетике реам . -.и и { .нижо-л теку,- ль продукта реек- :.iчи. Л,звпений, ч и HORHOM, по,ддер;чивают сн Q. i ло 2,5 МПя: г-пле ;; пысокие давления.

ХОТЯ 11 ДОПУСТИМЫ, ;i. J Г))ИРОДЯТ Ґ СбрЬвЗНЫМ

усоврр1иенство 1 1и м чроцвсса.

После второй стадии реакционную CMi-сь поредеют -и операцию отделения и око(- (ягельного получения фенола. Этаопе- г лп.ия може.т быть провадена известными мстодм-п, мипсимер.. отгонкой. Конечно, когда я реакцией и й Moci.e осгает«.;я незна- пельчое количество пслы, необходимо ис- пользовчть допо/:ми юл.ные вещества при перегонке (например, ТОЛУОЛ для разруше- f-nn гкзеогрогш фенол -подя). Остаток от пери гон к и, соде р ж а щм и и е п ре вратеину ю арилхарбонсвую кислоту и медь, соединен- к нЈ лизатор, можег 6biio oojppstnoH на отупею окисления, имсгдо после предвариТСЛЬГП .. ОЧИСТКИ

Процесс, согласно изобретению, в частности , применяется для получения незаме- u-енн го фенола из незамещенной бензойной кислоты. Эгг; фенол можно, например , использопать гяк исходный реагент ц ;г З и.тлформзльдпт илных смол и получе- 1жп к-.зг р ;я,3 :гама, сырья дня нейлона - 6.

Изобретение поясняется приводимыми ниже примерами.

Описанные примеры проводились в реакторе с двойными стенками с масляным

обогревом, с полезным объемом 0,5 л. Реактор снабжен устройством для перемешивания , устройствами для подачи газа и водяного пара, выхода газа и водяного пара, выхода газа и установкой для отгонки. Для

0 подачи газа в реактор использовался газовый баллон, заполненный газом определенного состава (азот с долей кислорода 4.8 (об.)). После охлаждения конденсированных продуктов в отходящем газе его анализиро5 вали на кислород и диоксид углерода. Во всех опытах, которые проводились сериями, лслользовалось 350 г реакционной массы, состоя.м«й из необходимых количеств катализатора , дополнительных компонентов ка0 г vtзатора и промотора, арилкарбоновой кмглоты. добавляемых до общей массы. В течение опыта реакционная масса не попол- ялась. Катализатор, дополнительные компоненты и промотор загружались в виде

6 оксида металла е получением в обоих случаях идентичных результатов.

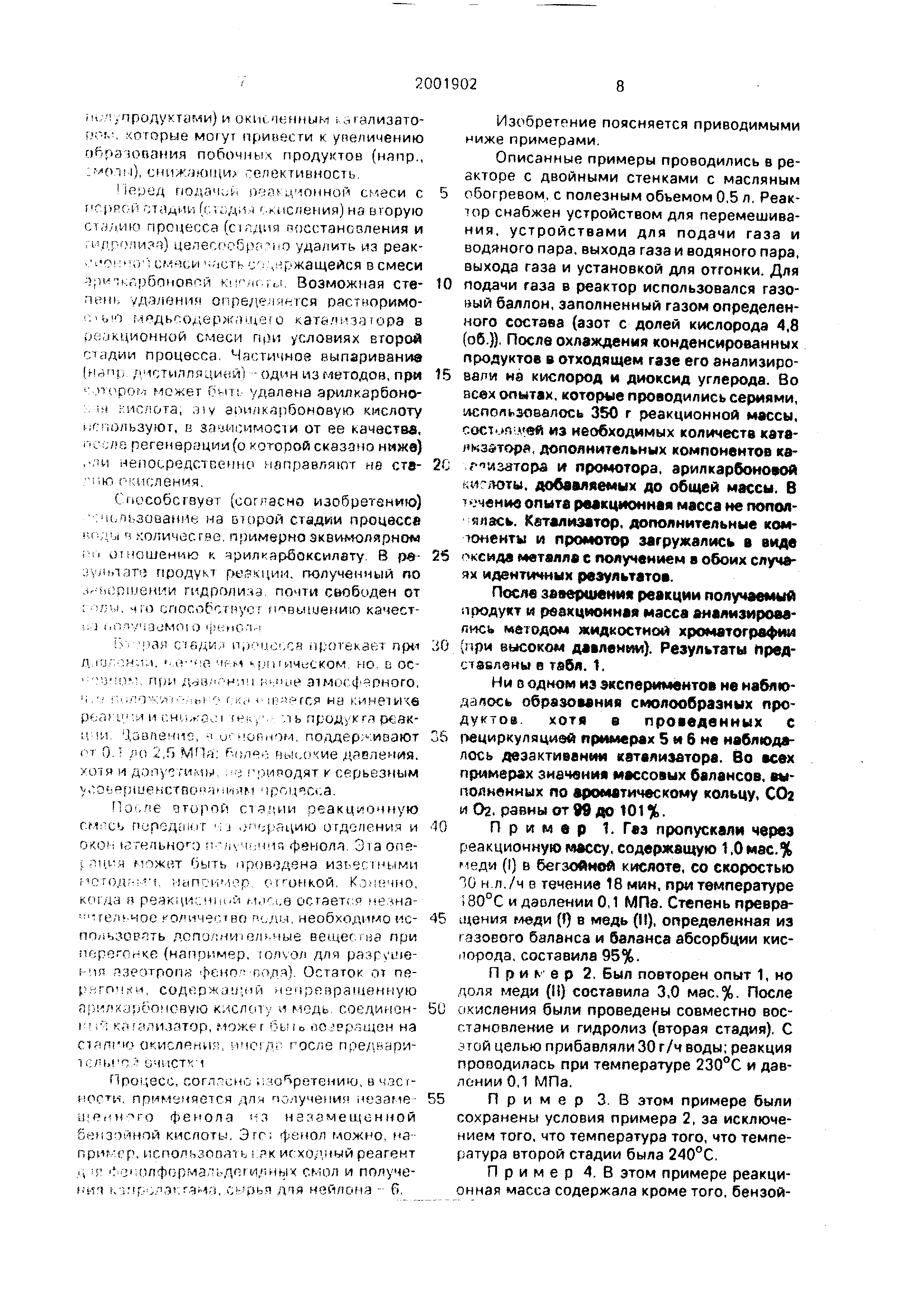

После завершения реакции получаемый продукт и реакционная масса анализировались методом жидкостной хроматографии

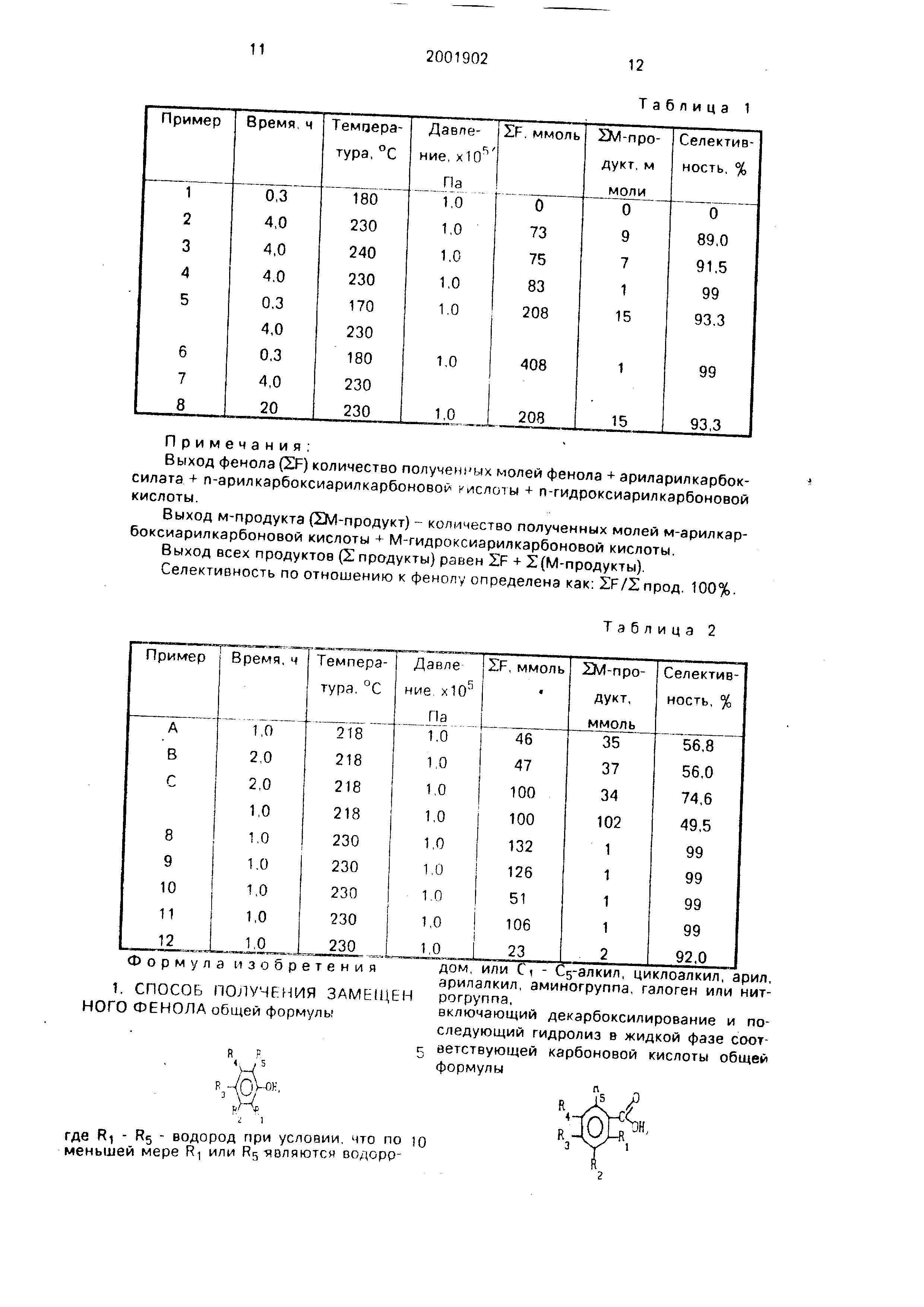

0 (при высоком давлении). Результаты представлены в табл. 1.

Ни о одном из экспериментов ие наблюдалось образования смолообраэных продуктов , хотя в проведенных с

6 рециркуляцией примерах 5 и б не наблюдалось дезактивании катализатора, во всех примерах значения массовых балансов, выполненных по ароматическому кольцу, СОа и Оа. равны от 99 до 101%.

0 Пример 1. Газ пропускали через реакционную массу, содержащую 1.0 мас.% меди (I) в бегзойноЛ кислоте, со скоростью 30 н.л./ч в течение 18 мин, при температуре 580°С и давлении 0,1 МПа. Степень превра5 щения меди (f) в медь (II), определенная из газового баланса и баланса абсорбции кислорода , составила 95%.

П р и к- е р 2. Был повторен опыт 1, но доля меди (И) составила 3,0 мас.%. После

0 окисления были проведены совместно восстановление и гидролиз (вторая стадия), С этой целью прибавляли 30 г/ч воды; реакция проводилась при температуре 230°С и давлении 0,1 МПа.

5 Пример 3. В этом примере были сохранены условия примера 2, за исключением того, что температура того, что температура второй стадии была 240°С.

Пример 4. В этом примере реакционная масса содержала кроме того, бензойную кислоту, 3 мас.% медь (II) и 3,5 мас.% магний (II), а остальные условия проведения процесса были такие же, как указано в при мере 2.

Пример 5. Получают фенол из бен- эойной кислоты путем декарбоксилирова- ния и гидролиза, исходя из смеси, содержащей 10,5 г меди (I) в 339,5 г бензойной кислоты. В качестве соединения меди (I) берут бензоат меди (I). Смесь нагревают до 180 С и медь (I) окисляют при пропускании через смесь кислородсодержащего газе в течение 18 мин. Используют смеси азота с 4,8% кислорода. После этого подачу газа прекращают и смесь нагревают до 230°С. Поддерживают эту температуру в смеси в течение 4 ч, при этом постепенно добавляют по 30 г воды в час и отгоняют сырой фенол. В течение последующих четырех циклов в реакционную смесь добавляют 6 г бенэой- ной кислоты, реакционную смесь охлаждают до 180°С. Таким образом катализатор возвращает в цикл простым образом. После этого медь (I) окисляют аналогично описанному способу. После того как прекращают подачу кислородсодержащего газа смесь нагревают до 230°С, выдерживают при этой температуре 4 ч с добавлением 30 г /ч воды и отгонкой сырого фенола. В течение всей продолжительности реакции давление со- стаалялоОЛ МПа.

Весь фенол полностью был отделен дистилляцией с получением 170 мл фенола высокой частоты.

Пример 6. Был повторен пример 4, а затем к полученной реакционной массе добавлена свежая бензойная кислота, после чего проводилось окисление в течение 18 мин при температуре 180°С. Воздух подавали со скоростью 30 н.л./ч. Затем снова про- водили вторую стадию. Это повторяли 5 раз.

Пример 7. Реакционная масса, полученная согласно примеру 5. подвергалась дополнительному гидролизу в течение 20 ч с подачей 30 г/ч воды при 230°С и давлении 0,1 МПа, чтобы произошло, если это возможно , дальнейшее превращение еще присутствующих изомерных продуктов в фенол. Увеличение продолжительности гидролиза не приводит к увеличению выхода фенола. Следовательно 1EF представляет собой только фенол.

Результаты примеров приведены в табл. 1.

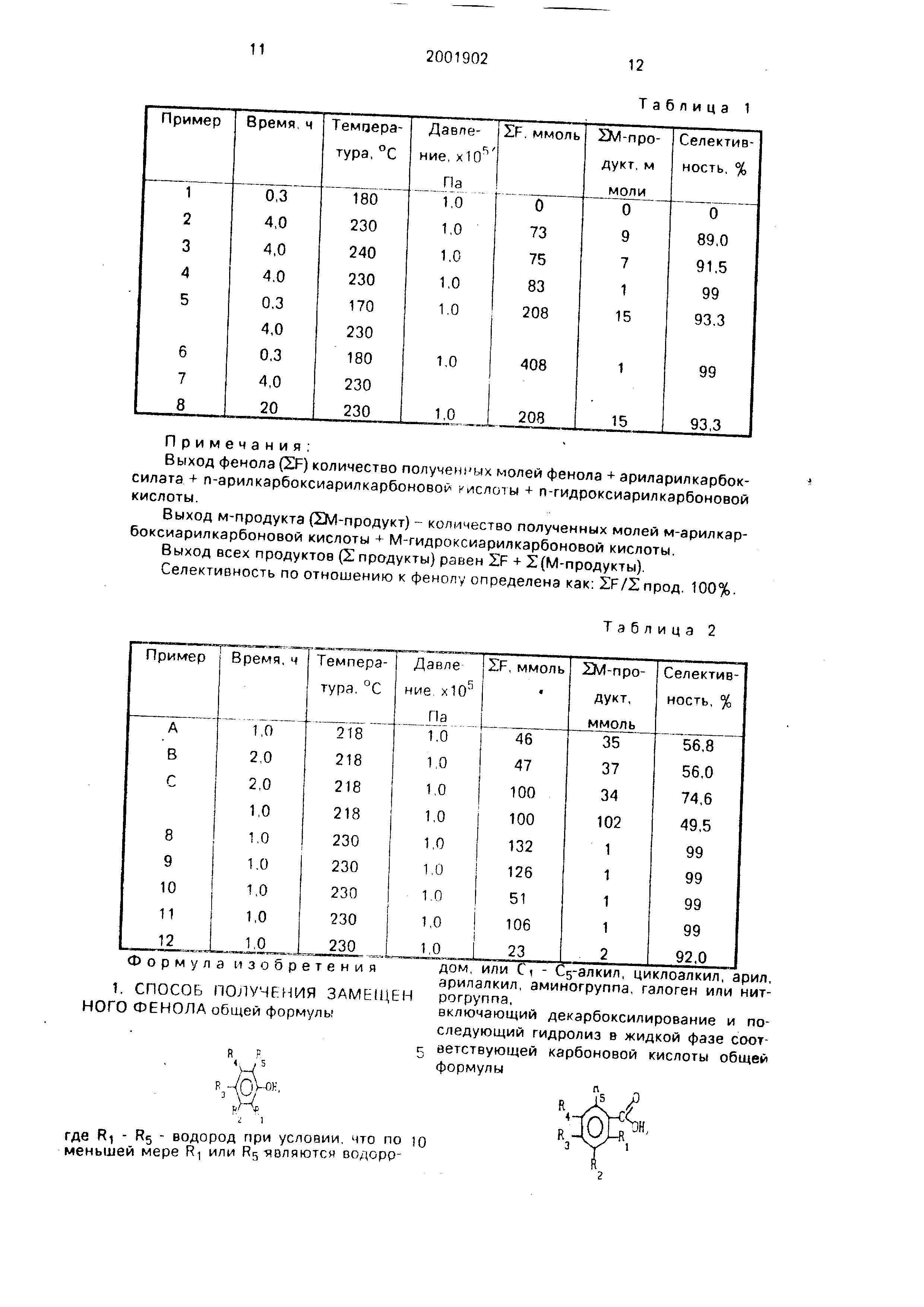

Сравнительный опыт А.

Известный пример 1 был повторен при температуре 218°С в течение 1 ч; при этом

доля (II) для получения гомогенной кьтали- тической системы составила 4 мол.%.

Сравнительный опыт В.

Был повторен опыт А, но в течение 2 ч.

Сравнительный опыт С.

Был повторен сравнительный опыт В с использованием кроме того, 3,5 мас.%,

Сравнительный опыт.

Была сделана попытка повторить известный пример 3, но (с учетом того, что указанные там условия неприемлемы) при атмосферном давлении и температуре выше 150°С, чтобы исключить реакцию образования фенола. Используя ксилол (до 10 мас.% от реакционной массы), температуру можно повысить до 215°С. Остальные условия этого сравнительного эксперимента такие же, как и сравнительного эксперимента А.

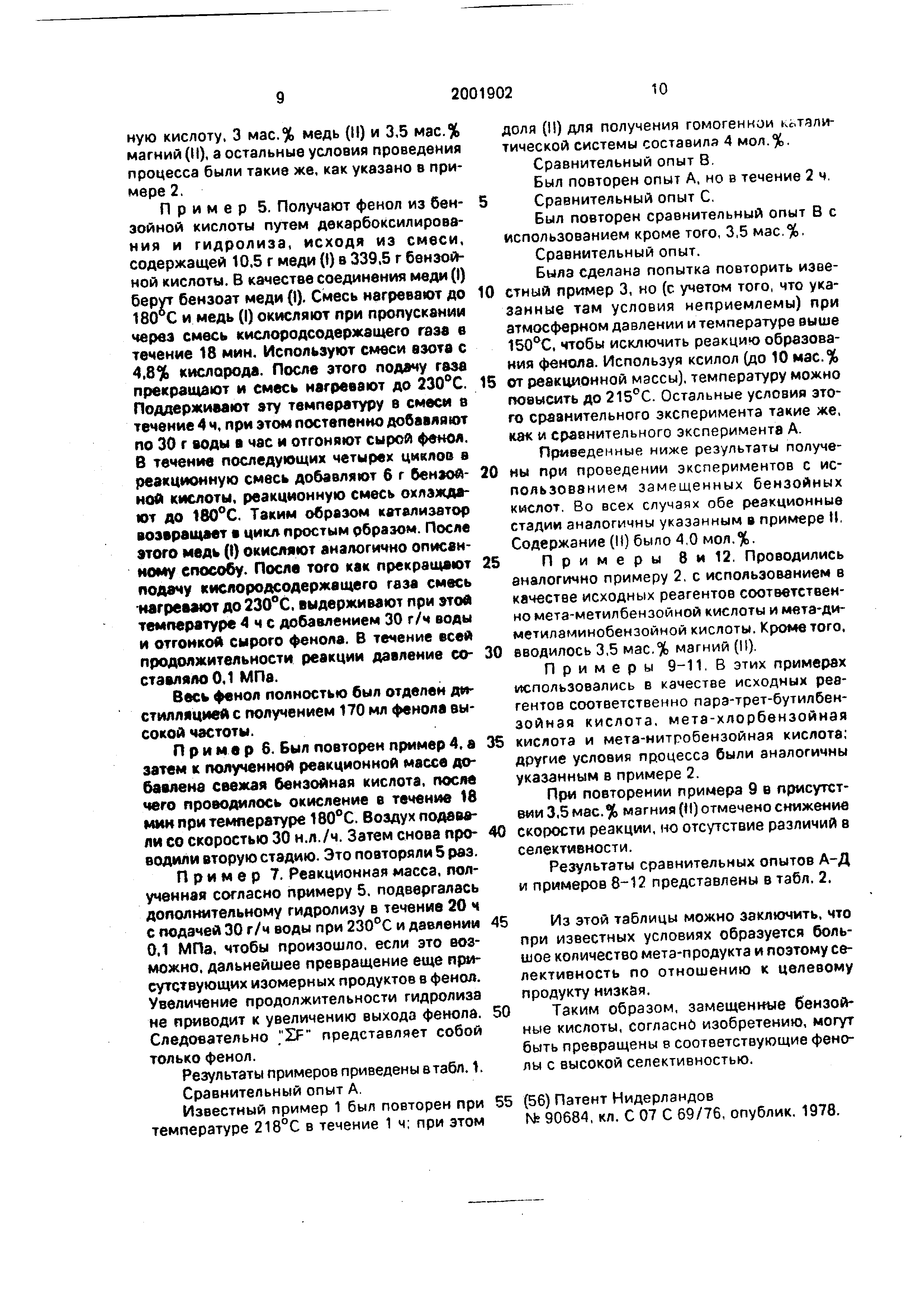

Приведенные ниже результаты получены при проведении экспериментов с использованием замещенных бензойных кислот, Во всех случаях обе реакционные стадии аналогичны указанным в примере И. Содержание (И) было 4,0 мол.%.

Примеры 8 и 12. Проводились аналогично примеру 2. с использованием в качестве исходных реагентов соответственно мета-метилбензойной кислоты и мета-ди- метиламинобензойной кислоты. Кроме того, вводилось 3,5 мас.% магний (И).

Примеры 9-11. В этих примерах использовались в качестве исходных реагентов соответственно парэ-трет-бутилбен- зойная кислота, мета-хлорбензойная кислота и мета-нитробензойная кислота; другие условия процесса были аналогичны указанным в примере 2.

При повторении примера 9 в присутствии 3,5 мас.% магния () отмечено снижение скорости реакции, но отсутствие различий в селективности.

Результаты сравнительных опытов А-Д и примеров 8-12 представлены в табл. 2.

Из этой таблицы можно заключить, что при известных условиях образуется большое количество мета-продукта и поэтому селективность по отношению к целевому продукту низкая.

Таким образом, замещенные бензойные кислоты, согласно изобретению, могут быть превращены в соответствующие фенолы с высокой селективностью.

(56) Патент Нидерландов

N 90684, кл. С 07 С 69/76, опублик. 1978.

Таблица 1

Реферат

Использование: в производстве замешенных фенолов. Сущность изобретения: продукт ф - лы: (R,,)С «ОН. где (F bfly-H при условии , что. по меньшей мере. R или R -H или С -С цмююалкип, арип. арилкил, аминогруппа, галоген или нитрогрупла Условия реакции: синтез ведут декар- боксипированием с последующим гидролизом в жидкой фазе соответствующей карбоновой кислоты в присутствии растворенного медьсодержащего катализатора, образующего арилкарбоксилат меди. При этом скачало катализатор окисляют кислородсодержащим газом при 120-190° С, а затем подвергают реакции с арилкарбоновой кислотой в бескислородной среде в присутствии воды, взятой в 40 - 200-кратном молярном избытке по отношению к количеству образующегося арипкарбоксиларилка- боксилата. при 225-270° С и давлении 0,1 - 25 МПа Полученный замещенный фенол отделяют дистилляцией, а катализатор возвращают в зону реакции на повторное использование. 2 т аба

Формула

Комментарии