Осциллятор для бурильной колонны - RU2645198C1

Код документа: RU2645198C1

Чертежи

Описание

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, в частности к осцилляторам для бурильной колонны, предназначенным для создания гидромеханических импульсов, воздействующих на бурильную колонну.

Известен забойный инструмент для очистки обсаженного участка скважины, содержащий корпус, входное отверстие для флюида, через которое флюид может войти в корпус, и множество выходных отверстий, через которые флюид может выйти из корпуса и воздействовать на материал стенки скважины, а также компоновку клапанов для избирательного регулирования объема флюида, направленного из выходного отверстия между по меньшей мере одним из выходных отверстий и по меньшей мере еще одним другим выходным отверстием, при этом с компоновкой клапанов в первой конфигурации больший объем флюида направляется от входного отверстия в указанное по меньшей мере одно из выходных отверстий, и меньший объем флюида направляется от входного отверстия в указанное по меньшей мере еще одно другое выходное отверстие, и с компоновкой клапанов во второй конфигурации меньший объем флюида направляется из внутренней полости в указанное по меньшей мере одно из выходных отверстий и больший объем флюида направляется от входного отверстия в указанное по меньшей мере еще одно другое выходное отверстие (US 8251144 B2, 28.08.2012).

Недостатком известной конструкции является неполная возможность ее использования в компоновке низа бурильной колонны (КНБК) для создания гидромеханических импульсов с заданной частотой и амплитудой колебаний для снижения сил трения бурильной колонны о стенки скважины, уменьшения крутильных напряжений в бурильной колонне при роторном бурении (с вращением бурильной колонны) горизонтальных скважин винтовым героторным гидравлическим двигателем, а также для предотвращения прихвата бурильной колонны, возникающего под действием перепада давления, что объясняется отсутствием выходной проточной части, необходимой для подачи бурового раствора под давлением в КНБК для привода ротора винтового героторного гидравлического двигателя с долотом.

Недостатком известной конструкции является также размещение на входе упора с отверстиями в поперечной стенке, при этом твердые абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷4,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷35 МПа, вызывают шламование и увеличивают потери давления при прохождении бурового раствора через упор с отверстиями в поперечной стенке, вследствие этого не обеспечивается требуемая механическая мощность ударного инструмента и амплитуда колебаний бурильной колонны.

Недостатком известной конструкции является также жесткое закрепление колеблющейся пластины 34 из твердого сплава (карбида вольфрама) в клапанном элементе 22, который определяет главную продольную ось 20, и жестко скреплен резьбой с ротором 52, вследствие этого не обеспечивается ресурс пластин из твердого сплава, основные дефекты известной конструкции - выкрашивания, сколы и разрушения скользящих контактных прямоугольных торцов колеблющейся клапанной пластины 34 и неподвижной клапанной пластины 24, также выполненной из твердого сплава, изображено на фиг. 2.

Известно забойное импульсное устройство в сочетании с бурильной колонной, включающей насосно-компрессорные трубы, буровой двигатель, состоящий из статора, подсоединенного к насосно-компрессорным трубам, и ротора, зафиксированного в статоре таким образом, чтобы вращаться относительно статора и насосно-компрессорных труб под влиянием потока бурового флюида под давлением в насосно-компрессорных трубах, буровое долото, присоединенное к нижнему концу ротора бурового двигателя таким образом, чтобы вращаться с ротором бурового двигателя, и фиксатор ротора, забойное импульсное устройство, включающее трубчатый корпус, соединенный с насосно-компрессорными трубами, корпусом, имеющим осевое отверстие, простирающееся вдоль оси, чтобы сделать возможным проход через него бурового флюида, клапан, размещенный в отверстии трубчатого корпуса и определяющий размер сечения для потока бурового флюида, клапан, состоящий из неподвижной части, неподвижно расположенный относительного трубчатого корпуса, и вращающейся частью, подвижно расположенной в трубчатом корпусе таким образом, чтобы варьировать площадь проходного сечения за счет вращения вращающейся части относительно неподвижной части, а также приводное звено, расположенное между вращающейся частью клапана и ротором бурового двигателя, так чтобы вращать вращающуюся часть клапана относительно насосно-компрессорных труб вместе с ротором бурового двигателя, при этом фиксатор ротора включает кольцевой стопорный элемент, монтированный последовательно с насосно-компрессорными трубами между корпусом статора бурового двигателя и трубчатым корпусом импульсного устройства и фиксирующий элемент, проходящий через стопорный элемент таким образом, чтобы подсоединяться между ротором бурового двигателя и приводным звеном, а также фиксирующий элемент, включающий часть увеличенного размера над стопорным элементом, который не может проходить через кольцевой стопорный элемент (US 8181719 В2, 22.05.2012).

Недостатком известной конструкции является увеличивающийся при работе продольный люфт плунжера 80, а также необходимость настройки расходного сечения 64 в положении, когда перекрываются каналы 70 плунжера 80 при помощи резьбовой втулки 48 и винтов 52, при этом плунжер 80 удерживается в продольном направлении карданным валом 72, переходником 32, ротором 20 винтового героторного двигателя, шпиндельным узлом, скрепленным с долотом 22, и определяет величину продольного люфта плунжера 80, щелевого конического канала 64 и расход бурового раствора через сечения 64, изображено на фиг. 4, 6, 8.

Вследствие этого, по мере наработки известного забойного импульсного устройства в компоновке бурильной колонны, снижаются энергетические характеристики импульсов давления текучей среды, направленных против потока в сторону ударного инструмента, а также не обеспечивается механическая мощность ударного инструмента, необходимого для уменьшения сил трения бурильной колонны о стенки скважины, уменьшения крутильных напряжений в бурильной колонне при бурении горизонтальных скважин, а также для предотвращения прихвата бурильной колонны, возникающего под действием перепада давления.

Другим недостатком известной конструкции является увеличение вероятности гидроабразивного размыва щелевого конического канала 64, что объясняется тем, что твердые абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер - глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷40 МПа, при воздействии на плунжер 80 усилия от долота 22, направленного от забоя скважины на забойное импульсное устройство, передающегося через ротор 20 объемного двигателя, переходник 32, и карданный вал 72, увеличивают износ соединений и продольный люфт плунжера 80, вследствие этого уменьшается проходное сечение щелевого конического канала 64, скорость течения бурового раствора через щелевой конический канал 64 возрастает, не обеспечивается требуемая механическая мощность ударного инструмента и амплитуда колебаний бурильной колонны для снижения сил трения бурильной колонны о стенки скважины.

Известно импульсное устройство потока для обеспечения ударного эффекта, содержащее корпус для установки в колонне, на корпусе имеется сквозное отверстие для обеспечения прохождения жидкости через него, клапан, расположенный в отверстии, для обеспечения прохода потока, включающий компонент клапана, который является подвижным для того, чтобы изменять площадь прохождения текучей среды, предназначенный для изменения потока текучей среды, проходящей через него, а также гидравлический забойный двигатель с гидравлическим приводом, функционально связанный с клапаном для привода компонента клапана и устройство, чувствительное к давлению, которое расширяется или сужается в ответ на изменение давления жидкости, создающееся посредством изменения потока жидкости, при этом сужение и расширение устройства, чувствительного к давлению, обеспечивает ударный эффект (US 6279670 B1, 28.08.2001).

Недостатком известной конструкции является ее сложность и высокая стоимость, а также то, что импульсная сила используется преимущественно для создания эффекта ударного бурения на долоте, вследствие этого снижаются технологические возможности использования в компоновке низа бурильной колонны (КНБК) для создания гидромеханических импульсов с заданной частотой и амплитудой колебаний, воздействующих на колонну для снижения сил трения вращающейся бурильной колонны о стенки скважины, уменьшения крутильных напряжений в бурильной колонне при бурении горизонтальных скважин, а также для предотвращения прихвата бурильной колонны, возникающего под действием перепада давления.

Недостатком известной конструкции является также размещение на входе в двигатель расходной вставки 14 (изображено на фиг. 2), при этом твердые абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер - глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷35 МПа, приводят к шламованию бурового раствора в расходной вставке 14, которая перекрывает траекторию потока бурового раствора, а также к потерям давления при прохождении через отверстия вставки 14, вследствие этого в бурильной колонне возникают гидравлические удары, не обеспечиваются энергетические характеристики пульсирующего давления текучей среды, направленного в сторону ударного инструмента 3 (US 6588518 В2, Jul. 8,2003), чувствительного к давлению для создания импульсной силы на участок бурильной колонны, где импульсная сила используется только для создания эффекта ударного бурения на долоте.

Известно ударно-вращательное устройство, содержащее корпус, приспособленный для монтажа на опорном элементе, объемный двигатель, имеющий статор и ротор, в котором при эксплуатации ротор колеблется, вращаясь и перемещаясь в поперечном направлении внутри статора, и клапан, включающий колеблющийся первый клапанный элемент и неподвижный второй клапанный элемент, причем каждый клапанный элемент образует клапанное отверстие и имеет основную продольную ось, первый клапанный элемент соединен с ротором и имеет возможность перемещения относительно второго клапанного элемента, при этом при эксплуатации клапанные элементы взаимодействуют, совместно образуя переменное проходное сечение через клапан, и по меньшей мере одно из отверстий клапанных элементов смещено от соответствующей основной продольной оси (RU 2362866 C2, 27.07.2009).

При работе перепад давления бурового раствора через винтовой героторный гидравлический двигатель 19 сдвигает в сторону клапанного устройства 30 ротор 24, этой силе препятствует клапанное устройство 30, управляемое (вращаемое) ротором 24 двигателя 19, при этом перепад давления может быть через двигатель 19 в противоположном направлении и может сдвигать ротор 24 в сторону упора 32 с поперечной стенкой, расположенного на входе в двигатель, вследствие этого ротор 24 сам является источником знакопеременных осевых ударных нагрузок.

Недостатком известной конструкции является жесткое закрепление колеблющейся пластины 34 из твердого сплава (карбида вольфрама) в клапанном элементе 38, который определяет главную продольную ось А, и жестко скреплен резьбой 42 с ротором 24, вследствие этого не обеспечивается ресурс, при этом основные дефекты известной конструкции - выкрашивания, сколы и разрушения скользящих контактных прямоугольных торцов колеблющейся пластины 34 и неподвижной клапанной пластины 36, также из твердого сплава, изображено на фиг. 3, 5.

Другим недостатком известной конструкции является размещение на входе в двигатель упора 32 с отверстиями 19 в поперечной стенке, при этом твердые абразивные частицы бурового раствора, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер - глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, например, 25÷35 МПа, приводят к шламованию бурового раствора на поперечной стенке упора 32, который перекрывает траекторию потока бурового раствора, а также к потерям давления при прохождении через отверстия упора 32, вследствие этого в бурильной колонне возникают гидравлические удары, не обеспечивается требуемая механическая мощность ударного инструмента и амплитуда колебаний бурильной колонны для снижения сил трения бурильной колонны о стенки скважины, уменьшения крутильных напряжений в бурильной колонне при бурении горизонтальных скважин, а также для предотвращения прихвата бурильной колонны, возникающего под действием перепада давления.

Наиболее близким к заявляемому изобретению является осциллятор для бурильной колонны, содержащий героторный винтовой гидравлический двигатель, включающий статор с закрепленной в нем обкладкой из эластомера с внутренними винтовыми зубьями и расположенный внутри статора ротор с наружными винтовыми зубьями, вращение ротора осуществляется насосной подачей текучей среды, число зубьев ротора на единицу меньше числа зубьев обкладки из эластомера, ходы винтовых зубьев обкладки из эластомера и ротора пропорциональны их числам зубьев, центральные продольные оси ротора и обкладки из эластомера смещены между собой на величину эксцентриситета, и клапан, включающий первый клапанный элемент и неподвижный второй клапанный элемент, первый клапанный элемент снабжен первой клапанной пластиной, второй клапанный элемент снабжен установленной в нем второй клапанной пластиной, причем второй клапанный элемент с установленной в нем второй клапанной пластиной образует клапанное отверстие и имеет основную продольную ось, первый клапанный элемент скреплен с ротором и имеет возможность перемещения относительно второго клапанного элемента, при этом при эксплуатации клапанные элементы взаимодействуют, совместно образуя переменное проходное сечение для текучей среды через клапан, при этом осциллятор содержит плунжерный модуль, скрепленный с первым клапанным элементом, первая клапанная пластина размещена внутри плунжерного модуля с возможностью продольного перемещения, а плунжерный модуль снабжен пружинным устройством, нагружающим первую клапанную пластину для постоянного контакта со второй клапанной пластиной, размещенной во втором клапанном элементе, при этом первая клапанная пластина, размещенная в плунжерном модуле, имеет сплошной торец для контакта со второй клапанной пластиной, установленной во втором клапанном элементе и образующей клапанное отверстие, а также содержит трансмиссионный вал, скрепленный с входной частью ротора, радиально-упорную опору вращения, включающую полый вал, установленный в указанной радиально-упорной опоре вращения с возможностью вращения и скрепленный с трансмиссионным валом, и генератор гидромеханических импульсов, расположенный выше по потоку от радиально-упорной опоры вращения, содержащий корпус, выполненный из наружных трубчатых элементов, размещенную внутри корпуса оправку, выполненную из внутренних трубчатых элементов, телескопически соединенных между собой, элементы для передачи крутящего момента между корпусом и оправкой при продольном перемещении относительно друг друга, указанные трубчатые элементы оснащены резьбами, а также содержащий пружинный модуль между корпусом и оправкой, упорную втулку между верхним упорным торцом корпуса и пружинным модулем, указанные наружные трубчатые элементы, имеющие расположенные вдоль верхний и нижний упорные торцы на противоположных краях пружинного модуля, верхний упорный торец первого трубчатого элемента и нижний торец второго трубчатого элемента, одновременно зацепляющие и нагружающие пружинный модуль при продольном сжатии указанных трубчатых элементов относительно друг друга, верхний упорный торец второго трубчатого элемента и нижний упорный торец первого трубчатого элемента, одновременно зацепляющие и нагружающие пружинный модуль при растяжении указанных трубчатых элементов относительно друг друга, кольцевой поршень с уплотнениями на наружной и внутренней поверхностях, установленный между внутренней поверхностью корпуса и наружной поверхностью оправки, реагирующий на давление текучей среды, а также содержащий уплотнения в верхней части между корпусом и оправкой и камеру для рабочей жидкости - масла, ограниченную уплотнениями в верхней части корпуса и уплотнениями кольцевого поршня между корпусом и оправкой, и упорное кольцо, установленное на внутреннем трубчатом элементе, составляющем нижнюю часть оправки, при этом вращательный привод для передачи момента между оправкой и корпусом при продольном перемещении относительно друг друга снабжен ударным кольцом, установленным в оправке с возможностью продольного перемещения оправки с ударным кольцом внутри упорной втулки (RU 2565316 С1, 20.10.2015).

Недостатком известной конструкции является неполная возможность увеличения ресурса и надежности вследствие высокой активности кавитационных процессов потока гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 20÷35 МПа, что объясняется интенсивным абразивным и эрозионным износом (размывом) плунжерного модуля 23, жестко скрепленного с первым клапанным элементом 14 при помощи общей резьбы 24, а также первой клапанной пластины 16 из твердого сплава, размещенной в плунжере 27, установленном в отверстии 28 плунжерного модуля 23 с возможностью телескопического перемещения вдоль собственной центральной продольной оси 29, а также шламованием и прихватом пружинного устройства 30, зафиксированного гайкой 31, нагружающего плунжер 27 с размещенной в ней первой клапанной пластиной 16, имеющей сплошной торец 33 для контакта с торцом 34 второй клапанной пластины 17, установленной во втором клапанном элементе 15 и образующей клапанное отверстие 18, совместно образуя переменное проходное сечение 22 для текучей среды 7 - бурового раствора через клапан 13.

В известной конструкции поток текучей среды 7 - бурового раствора направляется через колонну бурильных труб, в которой содержится осциллятор, в клапан 13 снаружи, из полости внутри осциллятора, охватывающей плунжерный модуль 23, в промежуток между торцом 33 первой клапанной пластины 16 и торцом 34 второй клапанной пластины 17, причем первая клапанная пластина 16, размещенная в плунжере 27 внутри плунжерного модуле 23, имеет сплошной торец 33 для контакта с торцом 34 второй клапанной пластины 17, установленной во втором клапанном элементе 15 и образующей клапанное отверстие 18, совместно образуя переменное проходное сечение 22 для текучей среды 7 - бурового раствора через клапан 13, вследствие этого известная конструкция имеет недостаток: металлические частицы (стружка и окалина), прошедшие сквозь фильтр бурильной колонны, тормозятся и зашламовываются на торце неподвижного клапанного элемента 15 и на торце 34 второй клапанной пластины 17, установленной во втором клапанном элементе 15, вследствие этого не предотвращается возможность попадания металлической стружки, прошедшей через фильтр бурильной колонны, между контактирующими торцами 33 и 34 клапанных пластин 16, 17, что нарушает работу осциллятора в скважине.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности осциллятора для бурильной колонны, снижение сил трения бурильной колонны о стенки скважины, уменьшение крутильных напряжений в бурильной колонне, повышение ресурса долота и увеличение скорости проходки при бурении горизонтальных скважин за счет повышения энергетических характеристик пульсирующего давления текучей среды, повышения механической мощности генератора гидромеханических импульсов, увеличения усталостной выносливости и прочности клапанных втулок в клапанных элементах за счет обеспечения гидрокомпенсации механизма привода клапана.

Другой технической задачей заявляемого изобретения является расширение диапазона энергетических характеристик пульсирующего давления текучей среды и механической мощности генератора гидромеханических импульсов при меньшем уровне потерь давления.

Сущность технического решения заключается в том, что в осцилляторе для бурильной колонны, содержащем героторный винтовой гидравлический двигатель, включающий трубчатый статор с закрепленной в нем обкладкой из эластомера с внутренними винтовыми зубьями и расположенный внутри статора ротор с наружными винтовыми зубьями, вращение ротора осуществляется насосной подачей текучей среды, число зубьев ротора на единицу меньше числа зубьев обкладки из эластомера, ходы винтовых зубьев обкладки из эластомера и ротора пропорциональны их числам зубьев, центральные продольные оси ротора и обкладки из эластомера в статоре смещены между собой на величину эксцентриситета, и клапан, включающий первый клапанный элемент и неподвижный второй клапанный элемент, первый клапанный элемент снабжен установленной в нем первой клапанной пластиной, второй клапанный элемент снабжен установленной в нем второй клапанной пластиной, причем второй клапанный элемент с установленной в нем второй клапанной пластиной образует клапанное отверстие и имеет основную продольную ось, первый клапанный элемент скреплен с ротором и имеет возможность перемещения относительно второго клапанного элемента, а при эксплуатации клапанные элементы взаимодействуют, совместно образуя переменное проходное сечение для текучей среды через клапан, а также содержащем плунжерный модуль, размещенный между первым клапанным элементом и клапанной парой, а также содержащем трансмиссионный вал, скрепленный с входной частью ротора, радиально-упорную опору вращения, включающую полый вал, установленный в упомянутой радиально-упорной опоре вращения с возможностью вращения и скрепленный с трансмиссионным валом, и генератор гидромеханических импульсов, расположенный выше по потоку от радиально-упорной опоры вращения, содержащий корпус, выполненный из наружных трубчатых элементов, размещенную внутри корпуса оправку, выполненную из внутренних трубчатых элементов, телескопически соединенных между собой, элементы для передачи крутящего момента между корпусом и оправкой при продольном перемещении относительно друг друга, указанные трубчатые элементы оснащены резьбами, а также содержащий пружинный модуль между корпусом и оправкой, упорную втулку между верхним упорным торцом корпуса и пружинным модулем, указанные наружные трубчатые элементы, имеющие расположенные вдоль верхний и нижний упорные торцы на противоположных краях пружинного модуля, верхний упорный торец первого трубчатого элемента и нижний торец второго трубчатого элемента, одновременно зацепляющие и нагружающие пружинный модуль при продольном сжатии указанных трубчатых элементов относительно друг друга, верхний упорный торец второго трубчатого элемента и нижний упорный торец первого трубчатого элемента, одновременно зацепляющие и нагружающие пружинный модуль при растяжении указанных трубчатых элементов относительно друг друга, кольцевой поршень с уплотнениями на наружной и внутренней поверхностях, установленный между внутренней поверхностью корпуса и наружной поверхностью оправки, реагирующий на давление текучей среды, а также содержащий уплотнения в верхней части между корпусом и оправкой и камеру для рабочей жидкости - масла, ограниченную уплотнениями в верхней части корпуса и уплотнениями кольцевого поршня между корпусом и оправкой, и упорное кольцо, установленное на внутреннем трубчатом элементе, составляющем нижнюю часть оправки, при этом вращательный привод для передачи момента между оправкой и корпусом при продольном перемещении относительно друг друга снабжен ударным кольцом, установленным в оправке с возможностью продольного перемещения оправки с ударным кольцом внутри упорной втулки, согласно изобретению первый клапанный элемент, скрепленный с ротором, снабжен трубчатым хвостовиком, направленным к клапану, внутренняя полость трубчатого хвостовика первого клапанного элемента выполнена с возможностью сообщения с потоком текучей среды на выходе из героторного винтового гидравлического двигателя и образования проточного канала через внутреннюю полость трубчатого хвостовика к клапану, а плунжерный модуль содержит закрепленную внутри него обкладку из эластомера и установлен на трубчатом хвостовике первого клапанного элемента с возможностью вращения и продольного перемещения относительно упомянутого трубчатого хвостовика первого клапанного элемента, при этом первая клапанная пластина выполнена в виде скрепленной с плунжерным модулем дроссельной втулки с проточным каналом, внутренний профиль которого выполнен конфузорным вниз по потоку, максимальное смещение центральной продольной оси проточного канала дроссельной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно удвоенной величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре, а максимальное смещение центральной продольной оси проточного канала второй, неподвижной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре.

Площадь F минимального проходного сечения для текучей среды через клапан, образованного взаимодействующими клапанными элементами, и площадь К критического сечения проточного канала скрепленной с плунжерным модулем дроссельной втулки связаны соотношением: F=(0,33÷0,44)K.

Площадь К критического сечения проточного канала скрепленной с плунжерным модулем дроссельной втулки и площадь S входного сечения проточного канала дроссельной втулки связаны соотношением: K=(0,33÷0,44)S.

Обкладка из эластомера, закрепленная внутри плунжерного модуля, выполнена с продольными сквозными пазами на внутренней поверхности обкладки с возможностью сообщения потока текучей среды на выходе из героторного гидравлического двигателя с потоком текучей среды через внутреннюю полость трубчатого хвостовика первого клапанного элемента.

Максимальный зазор (люфт) между торцом скрепленной с плунжерным модулем дроссельной втулки и торцом второй, неподвижной втулки равен величине эксцентриситета центральной продольной оси трубчатого хвостовика первого клапанного элемента относительно центральной продольной оси ротора.

Выполнение осциллятора для бурильной колонны таким образом, что первый клапанный элемент, скрепленный с ротором, снабжен трубчатым хвостовиком, направленным к клапану, внутренняя полость трубчатого хвостовика первого клапанного элемента выполнена с возможностью сообщения с потоком текучей среды на выходе из героторного винтового гидравлического двигателя и образования проточного канала через внутреннюю полость трубчатого хвостовика к клапану, а плунжерный модуль содержит закрепленную внутри него обкладку из эластомера и установлен на трубчатом хвостовике первого клапанного элемента с возможностью вращения и продольного перемещения относительно упомянутого трубчатого хвостовика первого клапанного элемента, при этом первая клапанная пластина выполнена в виде скрепленной с плунжерным модулем дроссельной втулки с проточным каналом, внутренний профиль которого выполнен конфузорным вниз по потоку, максимальное смещение центральной продольной оси проточного канала дроссельной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно удвоенной величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре, а максимальное смещение центральной продольной оси проточного канала второй, неподвижной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре, обеспечивает повышение ресурса и надежности осциллятора для бурильной колонны при бурении горизонтальных скважин, увеличение энергетических характеристик пульсирующего давления текучей среды и механической мощности генератора гидромеханических импульсов при меньшем уровне потерь давления за счет выполнения плунжерного модуля с возможностью вращения и продольного перемещения на трубчатом хвостовике первого клапанного элемента и обеспечения гидрокомпенсации механизма привода клапанов, повышения усталостной выносливости и прочности клапанных втулок в клапанных элементах, при этом предотвращается возможность попадания металлической стружки, прошедшей через фильтр бурильной колонны, между торцами дроссельной и неподвижной втулок.

Такое выполнение осциллятора для бурильной колонны, при котором обеспечивается определенное смещение центральной продольной оси проточного канала дроссельной втулки относительно центральной продольной оси обкладки из эластомера в статоре, а также определенное смещение центральной продольной оси проточного канала второй, неподвижной втулки относительно центральной продольной оси обкладки из эластомера в статоре относительно центральной продольной оси обкладки из эластомера в статоре, обеспечивает расчетные перепады давления в клапанной паре и энергетические характеристики пульсирующего давления текучей среды при меньшем уровне потерь давления, обеспечивает расчетную механическую мощность генератора гидромеханических импульсов и рабочий диапазон частоты колебаний бурильной колонны при меньшем уровне потерь давления, а также снижает вероятность попадания металлической стружки и окалины между торцами клапанной пары.

Выполнение осциллятора для бурильной колонны таким образом, что площадь F минимального проходного сечения для текучей среды через клапан, образованного взаимодействующими клапанными элементами, и площадь K критического сечения проточного канала скрепленной с плунжерным модулем дроссельной втулки связаны соотношением: F=(0,33÷0,44)K, при этом площадь K критического сечения проточного канала скрепленной с плунжерным модулем дроссельной втулки и площадь S входного сечения проточного канала дроссельной втулки связаны соотношением: K=(0,33÷0,44)S, обеспечивает расширение диапазона энергетических характеристик пульсирующего давления текучей среды и механической мощности генератора гидромеханических импульсов при меньшем уровне потерь давления.

Выполнение осциллятора для бурильной колонны таким образом, что обкладка из эластомера, закрепленная внутри плунжерного модуля, выполнена с продольными сквозными пазами на внутренней поверхности обкладки с возможностью сообщения потока текучей среды на выходе из гидравлического двигателя с потоком текучей среды через внутреннюю полость трубчатого хвостовика первого клапанного элемента, при этом максимальный зазор между торцом скрепленной с плунжерным модулем дроссельной втулки и торцом второй, неподвижной втулки равен величине эксцентриситета центральной продольной оси трубчатого хвостовика первого клапанного элемента относительно центральной продольной оси ротора, обеспечивает гидрокомпенсацию клапанных втулок потоком текучей среды, по существу образует защитный слой текучей среды (бурового раствора) между торцами клапанных втулок, вследствие этого предотвращаются ударные нагрузки на торцы клапанных втулок из твердого сплава, повышается усталостная выносливость и прочность клапанных втулок в клапанных элементах, обеспечивается "мягкая" и бесшумная работа клапанной пары.

Гидрокомпенсация механизма привода клапанов обеспечивается тем, что первая клапанная пластина выполнена в виде жестко скрепленной с плунжерным модулем дроссельной втулки с проточным каналом, внутренний профиль которого выполнен конфузорным вниз по потоку, с критическим сечением, при протекании потока текучей среды через конфузорный канал дроссельной втулки с критическим сечением создается перепад давления, на выходе из канала скорость потока увеличивается, вследствие этого давление текучей среды падает, на выходе дроссельной втулки образуется зона пониженного давления, создается перепад давления на дроссельной втулке, который действует на плунжерный модуль и скрепленную с ним дроссельную втулку и стремится переместить плунжерный модуль и скрепленную с ним дроссельную втулку в направлении к торцу неподвижной втулки.

При этом действие потока текучей среды, протекающего из дроссельной втулки с проточным каналом, внутренний профиль которого выполнен конфузорным вниз по потоку, с критическим сечением, на торцовые части неподвижной втулки, установленной во втором клапанном элементе, в частично перекрытом положении расходного сечения клапана, направлено в противоположном направлении - против потока текучей среды (ротор неподвижно удерживается в продольном направлении трансмиссионным валом и радиально-упорной опорой вращения), и стремится переместить плунжерный модуль и скрепленную с ним дроссельную втулку в направлении против потока, при планетарном вращении ротора двигателя, скрепленного с ним плунжерного модуля и дроссельной втулки эти процессы циклически повторяются, а в промежутке между торцами клапанных втулок создается слой пульсирующей текучей среды, предохраняющий торцы клапанных втулок от ударов и износа, при этом для каждой КНБК с осциллятором в зависимости от расхода и перепада давления текучей среды задается определенный зазор между торцом скрепленной с плунжерным модулем дроссельной втулки и торцом неподвижной втулки.

Ниже представлен осциллятор ОС-172РС.800 для бурильной колонны, предназначенный для создания гидромеханических импульсов, воздействующих на бурильную колонну.

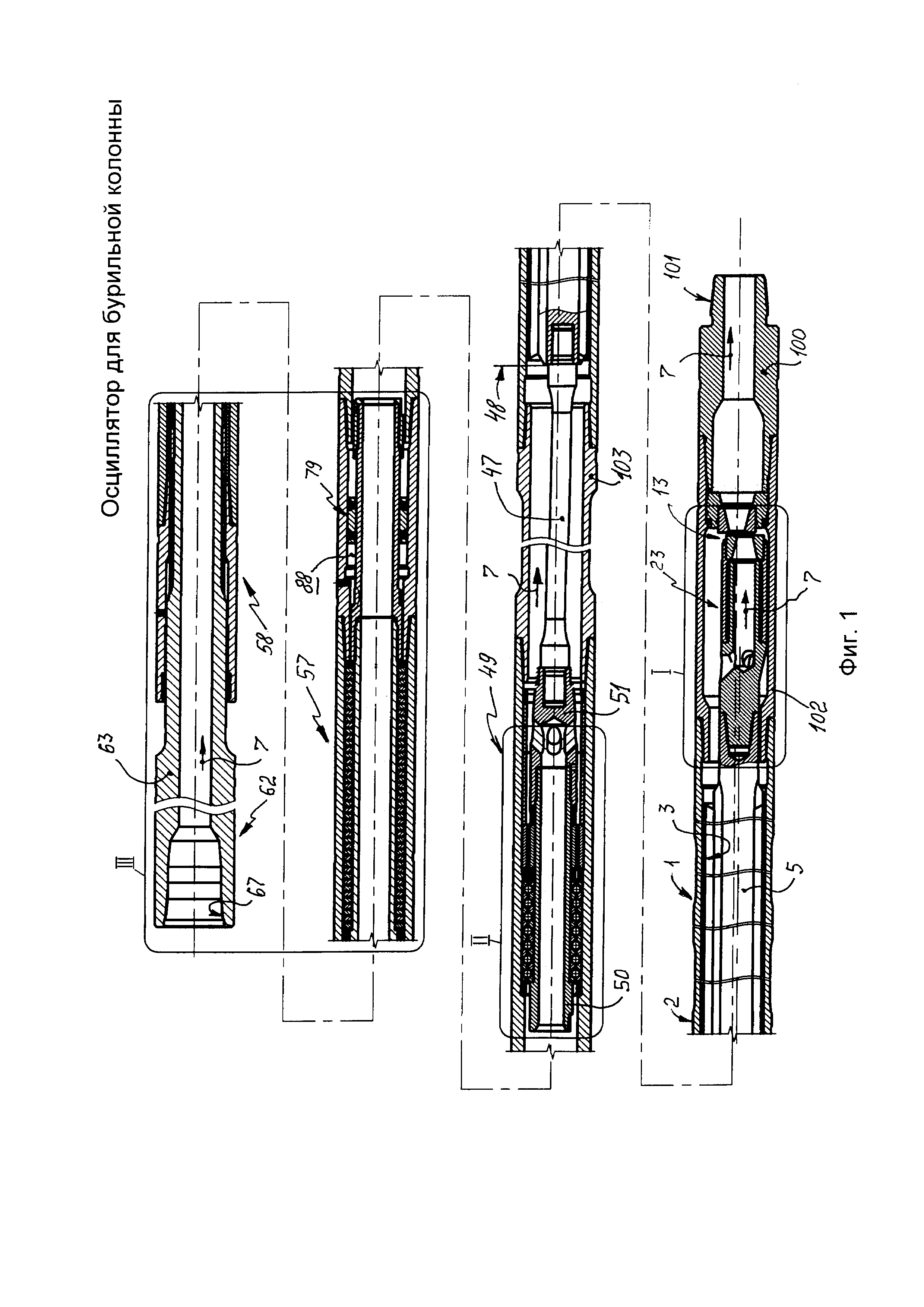

На фиг. 1 изображен осциллятор, предназначенной для создания гидромеханических импульсов, воздействующих на бурильную колонну в скважине.

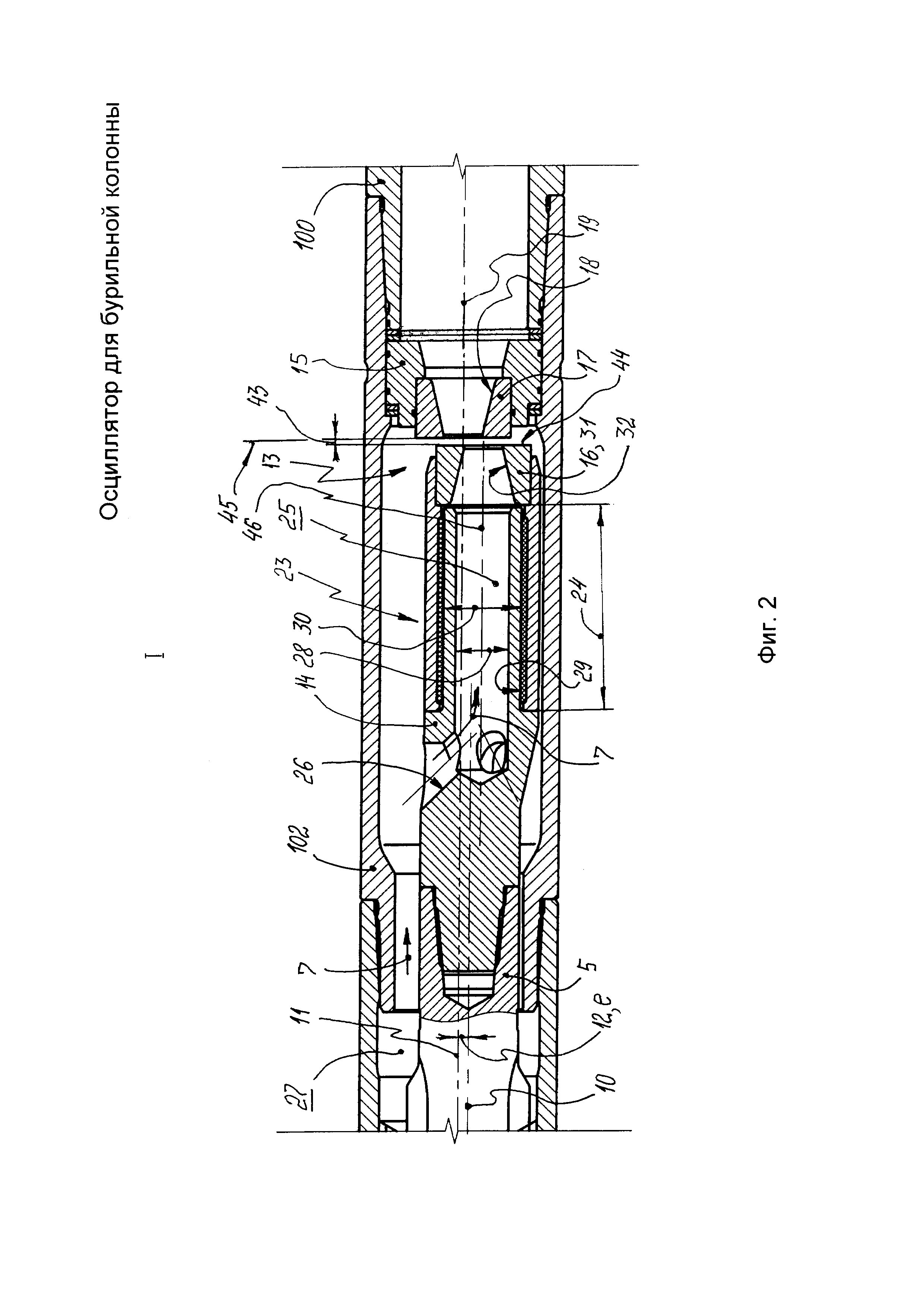

На фиг. 2 изображен элемент I на фиг. 1 плунжерного модуля и клапана, ось проточного канала дроссельной втулки смещена относительно оси обкладки из эластомера в статоре, максимальный зазор в клапанной паре, соосное расположение осей проточного канала неподвижной втулки и обкладки из эластомера в статоре.

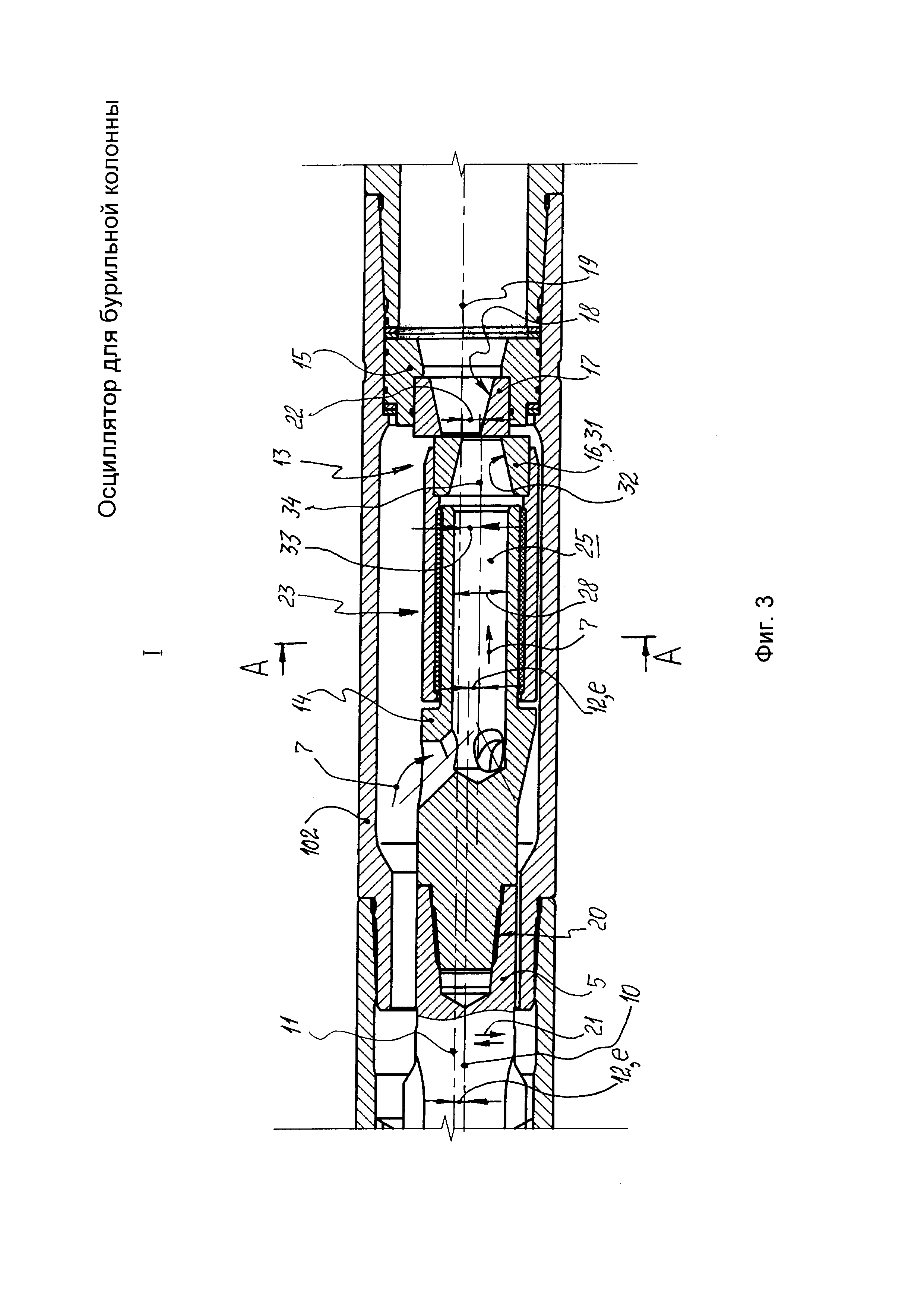

На фиг. 3 изображен элемент I на фиг. 1 плунжерного модуля и клапана, ось проточного канала дроссельной втулки смещена относительно оси обкладки из эластомера в статоре, соосное расположение осей проточного канала неподвижной втулки и обкладки из эластомера в статоре, уменьшенное проходное сечение клапана.

На фиг. 4 изображен элемент I на фиг. 1 плунжерного модуля и клапана, соосное расположение осей проточного канала дроссельной и неподвижной втулок, максимальное проходное сечение клапана.

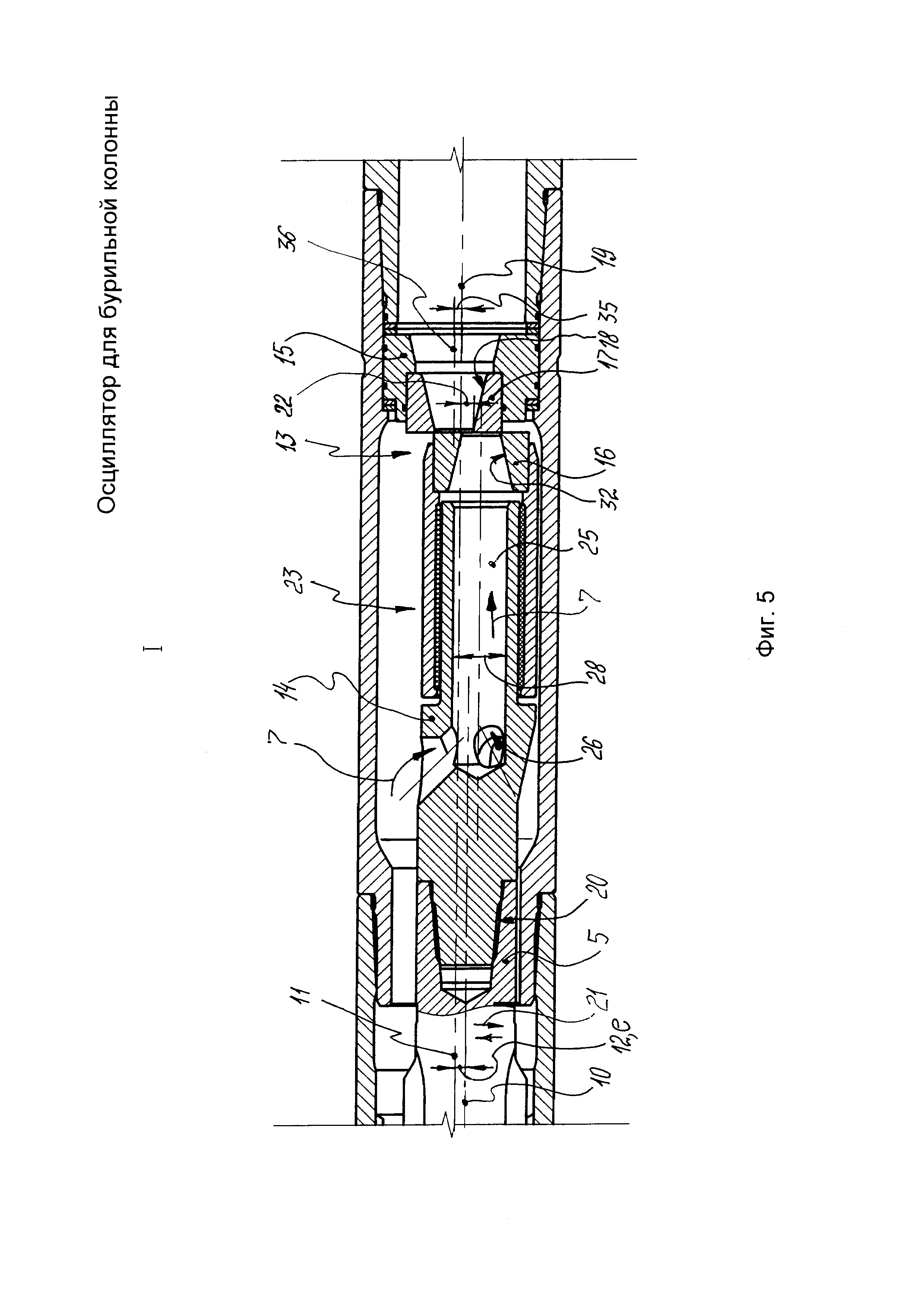

На фиг. 5 изображен элемент I на фиг. 1 плунжерного модуля и клапанного механизма, оси проточных каналов дроссельной и неподвижной втулок смещены относительно центральной продольной оси обкладки из эластомера в статоре, минимальное проходное сечение клапана.

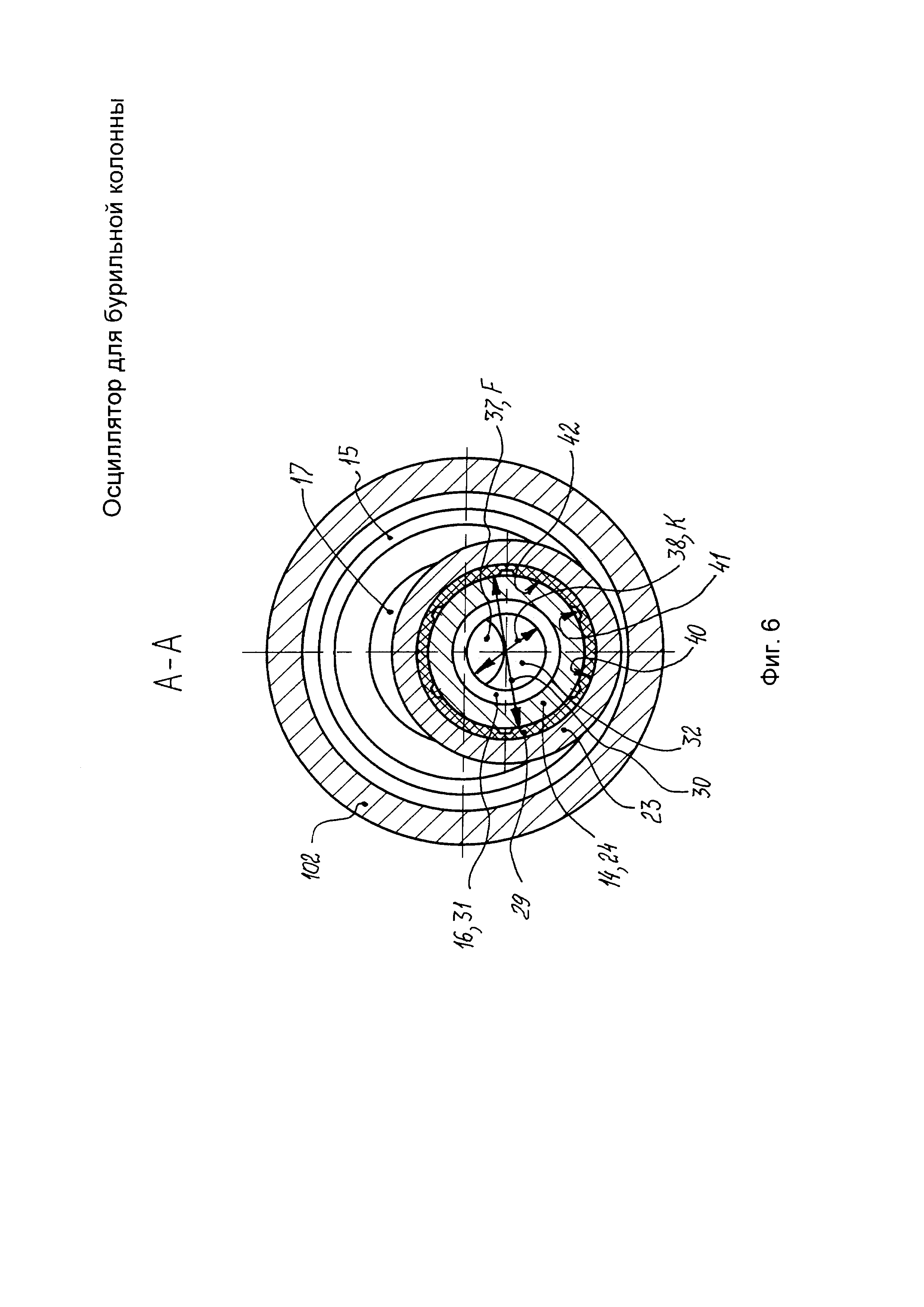

На фиг. 6 изображен разрез А-А на фиг. 3 поперек плунжерного модуля внутри корпуса осциллятора.

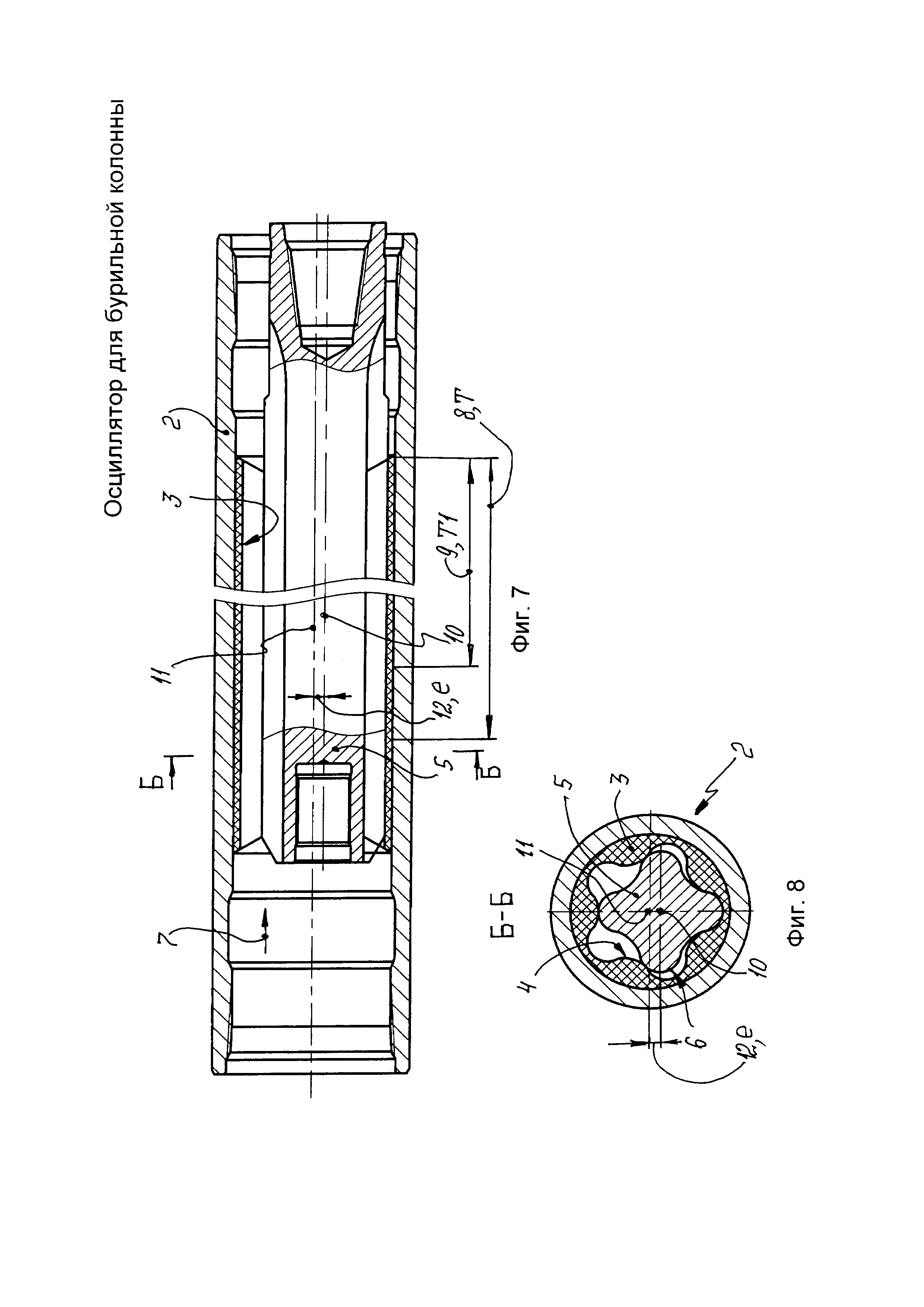

На фиг. 7 изображен героторный винтовой гидравлический двигатель, приводящий клапанный механизм осциллятора.

На фиг. 8 изображен поперечный разрез Б-Б на фиг. 5 героторного винтового гидравлического двигателя.

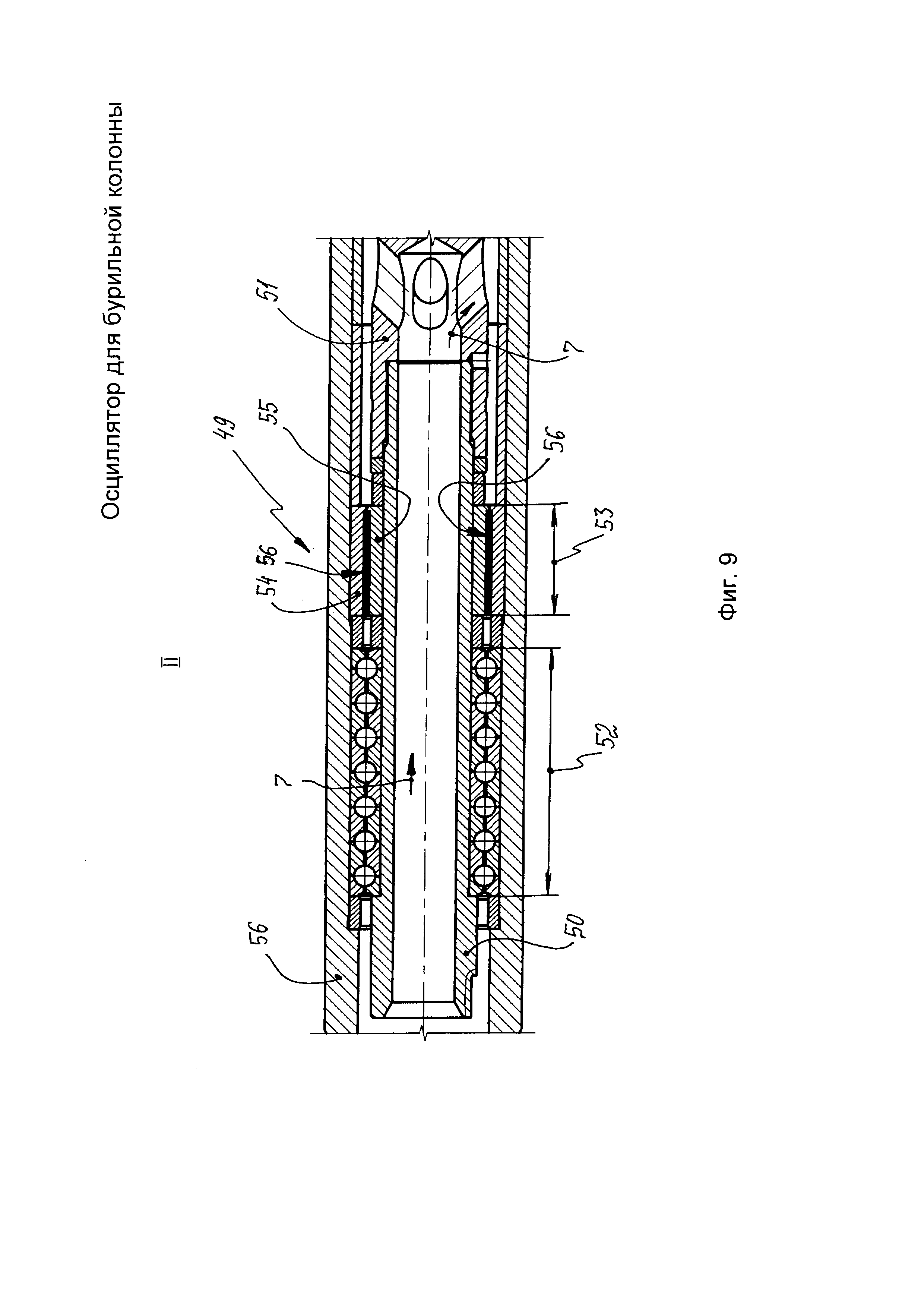

На фиг. 9 изображен элемент II на фиг. 1: радиально-упорная опора вращения.

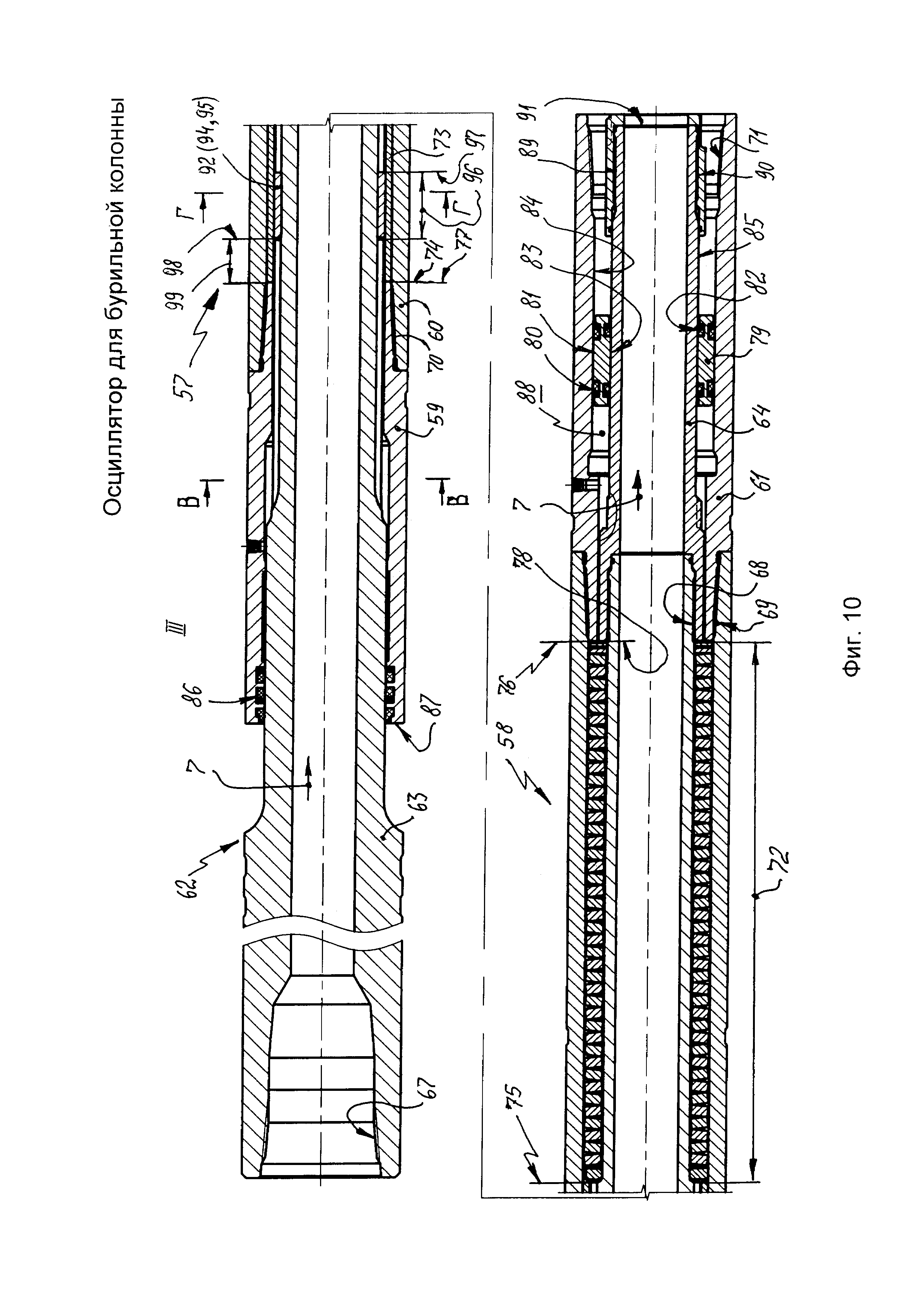

На фиг. 10 изображен генератор гидромеханических импульсов.

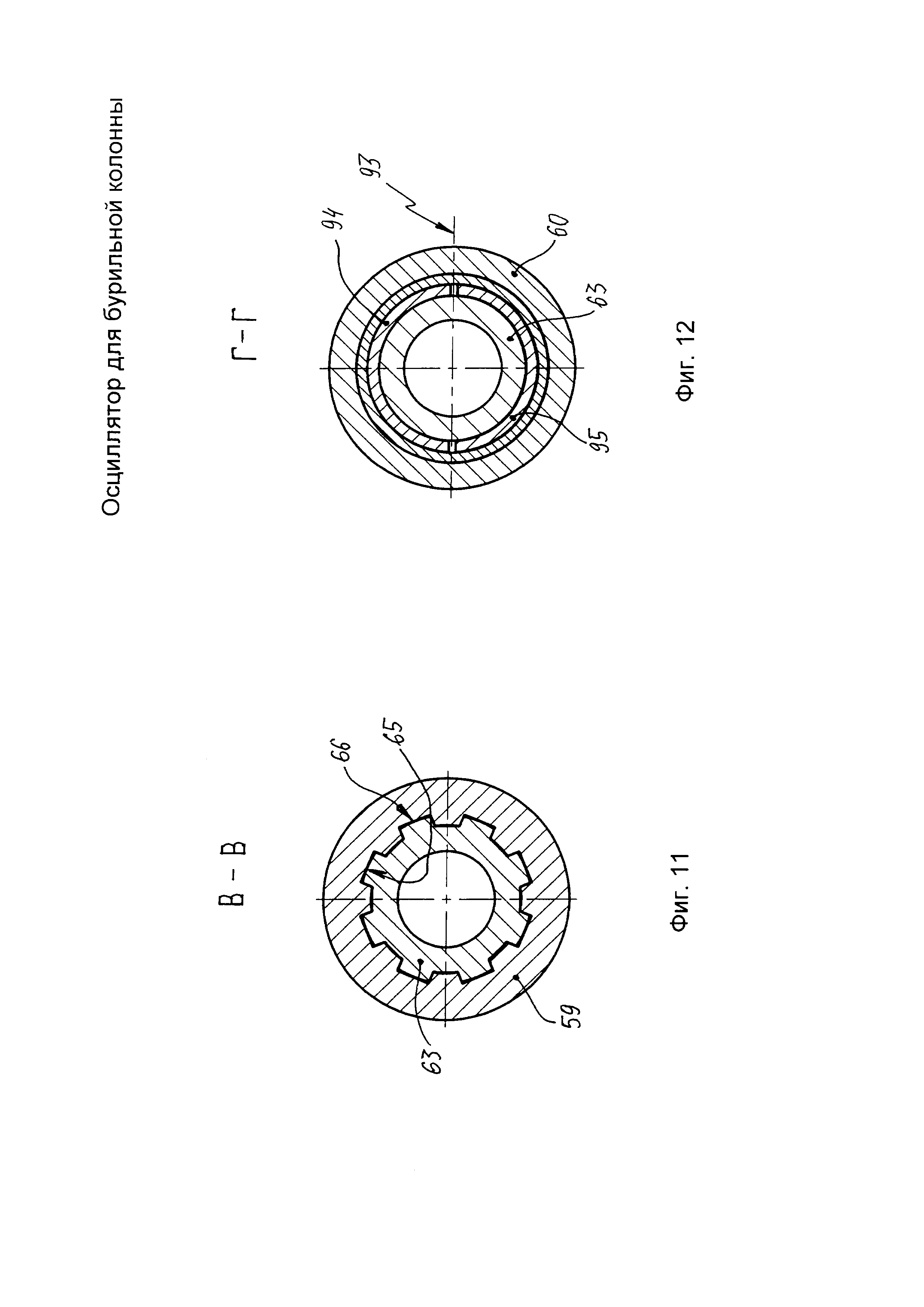

На фиг. 11 изображен разрез В-В на фиг. 6 поперек шлицевого соединения между корпусом и оправкой в генераторе гидромеханических импульсов.

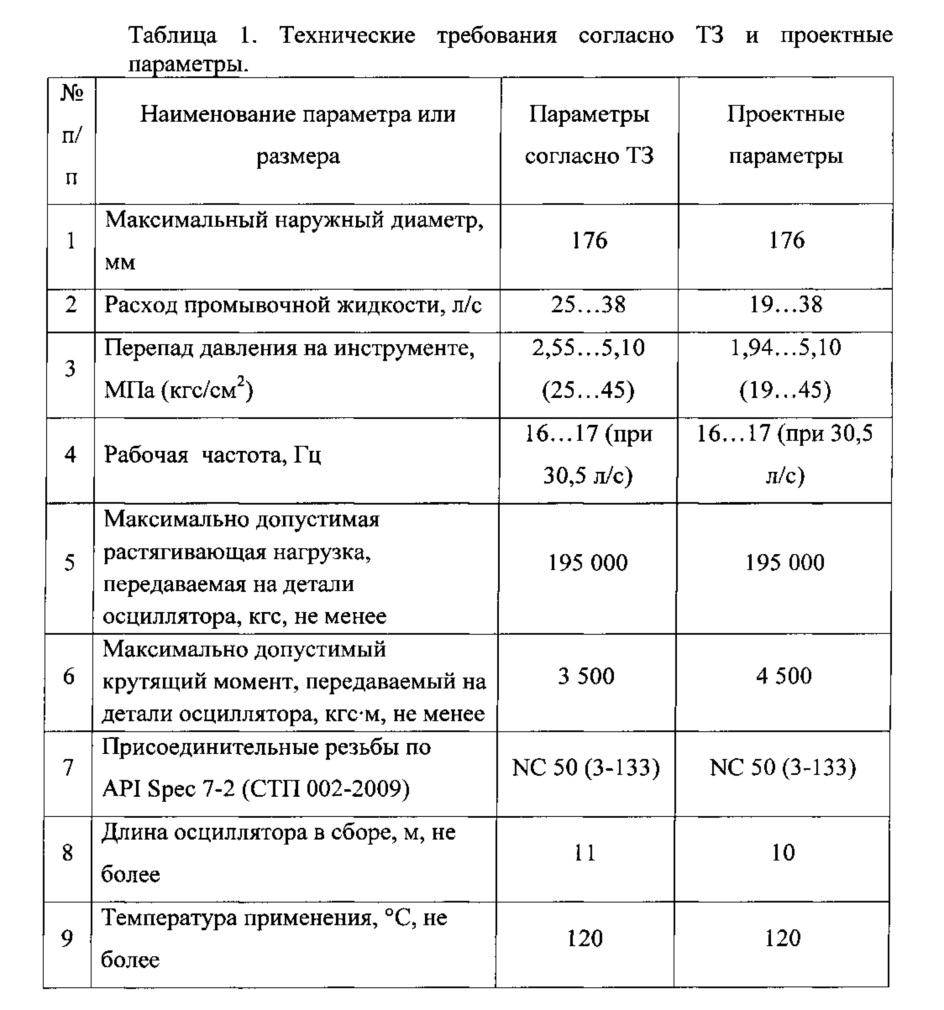

На фиг. 12 изображен разрез Г-Г на фиг. 6 поперек разъемного ударного кольца, установленного в кольцевой канавке между торцами наружных шлицов оправки в генераторе гидромеханических импульсов.

Осциллятор для бурильной колонны содержит героторный винтовой гидравлический двигатель 1, включающий статор 2 с закрепленной в нем обкладкой 3 из эластомера с внутренними винтовыми зубьями 4 и расположенный внутри обкладки 3 из эластомера в статоре 2 ротор 5 с наружными винтовыми зубьями 6, вращение ротора 5 осуществляется насосной подачей текучей среды 7 - бурового раствора, который имеет плотность до 1500 кг/м3, содержит до 2% песка и до 5% нефтепродуктов, под давлением, например, 25÷35 МПа, число зубьев 6 ротора 5 на единицу меньше числа зубьев 4 обкладки 3 из эластомера в статоре 2, ход 8, Т внутренних винтовых зубьев 4 в обкладке 3 из эластомера в статоре 2 и ход 9, Т1 наружных винтовых зубьев 6 ротора 2 пропорциональны их числам зубьев, центральная продольная ось 10 ротора 5 и центральная продольная ось 11 обкладки 3 из эластомера в статоре 2 смещены между собой на величину эксцентриситета 12, е, при этом число заходов, по существу, отношение числа зубьев 6 ротора 5 к числу зубьев 4 обкладки 3 из эластомера составляет 4/5, изображено на фиг. 1, 5, 6.

Ход 8, Т винтовой линии внутренних винтовых зубьев 4 обкладки 3 из эластомера в статоре 2 (или шаг Pz каждого винтового зуба 4) и ход 9, Т1 наружных винтовых зубьев 6 ротора 2 (или шаг Pz каждого винтового зуба 6) равен расстоянию по сосной поверхности между двумя положениями точки, образующей линию винтового зуба, соответствующими ее полному обороту вокруг оси зубчатого колеса, например, вокруг центральной продольной оси 11 обкладки 3 из эластомера, закрепленной в статоре 2, или вокруг центральной продольной оси 10 ротора 5, показано, например, в ГОСТ 16530-83, стр. 17, а также изображено на фиг. 5.

Осциллятор для бурильной колонны содержит клапан 13, включающий первый клапанный элемент 14 и неподвижный второй клапанный элемент 15, первый клапанный элемент 14 снабжен установленной в нем первой клапанной пластиной 16, второй клапанный элемент 15 снабжен установленной в нем второй клапанной пластиной (втулкой) 17, причем второй клапанный элемент 15 с установленной в нем второй клапанной пластиной 17 образует клапанное отверстие 18 и имеет основную продольную ось 19, первый клапанный элемент 14 скреплен с ротором 5 при помощи резьбы 20 с заданным моментом затяжки и выполнен с возможностью перемещения в поперечном направлении 21 при планетарном вращении винтового ротора 5 относительно винтовых зубьев 4 обкладки 3 из эластомера в статоре 2 и одновременном вращении упомянутого ротора 5 вокруг собственной продольной оси в направлении, противоположном направлению планетарного вращения, а также скрепленного резьбой 20 с ротором 5 первого клапанного элемента 14 относительно второго клапанного элемента 15, при эксплуатации клапанные элементы 14 и 15 взаимодействуют, совместно образуя переменное проходное сечение 22 для текучей среды 7 - бурового раствора через клапан 13, изображено на фиг. 1, 2, 3, 5.

Осциллятор содержит плунжерный модуль 23, размещенный между первым клапанным элементом 14 и клапанной парой: 16 и 17, образующей при эксплуатации переменное проходное сечение 22 для текучей среды 7 через клапан 13, изображено на фиг. 1, 2, 4, 5.

Первый клапанный элемент 14, жестко скрепленный с ротором 5 при помощи резьбы 20, снабжен трубчатым хвостовиком 24, направленным к клапану 13, внутренняя полость 25 трубчатого хвостовика 24 первого клапанного элемента 14 выполнена с возможностью сообщения при помощи отверстий 26 с потоком текучей среды 7 на выходе 27 из героторного винтового гидравлического двигателя 1 и образования проточного канала 28 через внутреннюю полость 25 трубчатого хвостовика 24 к клапану 13, изображено на фиг. 1, 2, 3, 4, 5.

Плунжерный модуль 23 содержит закрепленную внутри него обкладку 29 из упруго-эластичного материала (упруго-демпферную опору), например, на основе резиновой смеси 1226 ТУ 2512-046-00152181-2003, установлен на трубчатом хвостовике 24 первого клапанного элемента 14 с возможностью вращения относительно наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14 и продольного перемещения относительно упомянутого наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14, изображено на фиг. 1, 2, 3, 4, 5.

Первая клапанная пластина 16 выполнена в виде жестко скрепленной (прессовой посадкой) с плунжерным модулем 23 дроссельной втулки 31 преимущественно из карбида вольфрама, с проточным каналом 32, внутренний профиль которого выполнен конфузорным вниз по потоку 7, изображено на фиг. 1, 2, 3, 4, 5.

Максимальное смещение 33 центральной продольной оси 34 проточного канала 32 дроссельной втулки 31 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2 равно удвоенной величине эксцентриситета 12, е центральной продольной оси 10 ротора 5 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2, изображено на фиг. 2, 3, 8.

Максимальное смещение 35 центральной продольной оси 36 проточного (диффузорного) канала - клапанного отверстия 18 второй, неподвижной втулки 17, преимущественно из карбида вольфрама, закрепленной в неподвижном клапанном элементе 15, относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2 равно величине эксцентриситета 12, е центральной продольной оси 10 ротора 5 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2, изображено на фиг. 5, 7, 8.

Площадь 37, F минимального проходного сечения для текучей среды 7 через клапан 13, образованного взаимодействующими клапанными элементами: дроссельной втулкой 31 и второй клапанной пластиной 17, образующей клапанное отверстие 18, и площадь 38, К критического сечения проточного канала 32 скрепленной с плунжерным модулем 14 дроссельной втулки 31 связаны соотношением: F=(0,33÷0,44)K, изображено на фиг. 3, 4, 5, 6.

Площадь 38, К критического сечения проточного канала 32 скрепленной с плунжерным модулем 14 дроссельной втулки 31 и площадь 39, S входного сечения проточного канала 32 дроссельной втулки 31 связаны соотношением: K(0,33÷0,44)S, изображено на фиг. 3, 4, 5, 6.

Обкладка 29 из упруго-эластичного материала, закрепленная на внутренней поверхности 40 плунжерного модуля 23, выполнена с шестью продольными сквозными пазами 41 на внутренней поверхности 42 обкладки 29 с возможностью сообщения потока текучей среды 7 на выходе 27 из героторного гидравлического двигателя 1 через отверстия 26 и образования проточного канала 28 для текучей среды 7 через внутреннюю полость 25 трубчатого хвостовика 24 к клапану 13, выполненному в виде скрепленной с плунжерным модулем 14 дроссельной втулки 31 с проточным каналом 32, внутренний профиль которого выполнен конфузорным вниз по потоку 7, и неподвижной втулки 17, закрепленной в неподвижном клапанном элементе 15, с проточным каналом 18, внутренний профиль которого выполнен диффузорным вниз по потоку 7, изображено на фиг. 1, 2, 3, 4, 5, 6.

Максимальный осевой зазор (люфт) 43 между торцом 44 дроссельной втулки 31, скрепленной с плунжерным модулем 23, и торцом 45 второй, неподвижной втулки 17, закрепленной во втором клапанном элементе 15, равен величине эксцентриситета 12, е центральной продольной оси 46 наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14 относительно центральной продольной оси 10 ротора 5, при этом наружный пояс 30 трубчатого хвостовика 24 первого клапанного элемента 14, проточный канал 28 для текучей среды 7 через внутреннюю полость 25 трубчатого хвостовика 24 к клапану 13 и проточный канал 32 дроссельной втулки 31, внутренний профиль которого выполнен конфузорным вниз по потоку 7, скрепленной с плунжерным модулем 14, расположены соосно между собой, изображено на фиг. 2, 3, 6, 8.

Осциллятор содержит трансмиссионный вал 47, скрепленный с входной частью 48 ротора 5, радиально-упорную опору 49 вращения, включающую полый вал 50, установленный в упомянутой радиально-упорной опоре 49 вращения и скрепленный с трансмиссионным валом 47 при помощи переходника 51 (делителя потока), предназначенного для направления потока текучей среды 7 - бурового раствора из полого вала 50 на вход героторного винтового гидравлического двигателя 1, вращение ротора 5 в котором осуществляется насосной подачей текучей среды 7, для привода клапана 13 осциллятора, изображено на фиг. 1, 9.

Радиально-упорная опора 49 вращения предназначена для удержания ротора 47 в продольном направлении трансмиссионным валом 47 (для разгрузки клапана от продольных перемещений и веса ротора) и выполнена в виде упорно-радиального многорядного подшипника 52 и нижней радиальной опоры скольжения 53, состоящей из наружной втулки 54 и внутренней втулки 55, размещенных в корпусе 56 радиально-упорной опоры 49 вращения, и соответственно, на полом валу 50, изображено на фиг. 1, 9.

Наружная и внутренняя втулки, соответственно, 54 и 55 нижней радиальной опоры 53 скольжения выполнены, каждая в виде единой конструкции с пластинами 56 из твердого сплава, преимущественно из карбида вольфрама, при этом пластины 56 скреплены между собой пропиткой твердого сплава компонентами связки-припоя, а расплавленный порошок связки-припоя для крепления пластин 56 из твердого сплава содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное, изображено на фиг. 1, 9.

Осциллятор содержит генератор 57 гидромеханических импульсов, расположенный выше по потоку 7 текучей среды - бурового раствора от радиально-упорной опоры 49 вращения, и включает корпус 58, выполненный из наружных трубчатых элементов 59, 60, 61, размещенную внутри корпуса 58 оправку 62, выполненную из внутренних трубчатых элементов 63, 64, телескопически соединенных между собой, а также элементы для передачи вращающего момента бурильной колонны - внутренние шлицы 65 внутри наружного трубчатого элемента 59 корпуса 58 и соответствующие им наружные шлицы 66 на внутреннем трубчатом элементе 63 оправки 62 между корпусом 58 и оправкой 62 при продольном перемещении относительно друг друга, изображено на фиг. 1, 10, 11.

В верхней части внутреннего трубчатого элемента 63 выполнена внутренняя резьба 67, предназначенная для соединения с низом верхней части бурильной колонны (не показанной), внутренние трубчатые элементы 63 и 64 скреплены резьбой 68, наружные трубчатые элементы 60 и 61 скреплены резьбой 69, наружные трубчатые элементы 59 и 60 скреплены резьбой 70, в нижней части наружного трубчатого элемента 61 выполнена внутренняя резьба 71, при этом через оправку 62 прокачивается буровой раствор 7, например, полимер - глинистый, содержащий абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов плотностью 1,16÷1,26 г/см3, при гидростатическом давлении, например, 25÷35 МПа, изображено на фиг. 1, 10. 11, 12.

Генератор 57 гидромеханических импульсов содержит пружинный модуль 72 (тарельчатые пружины) между корпусом 58 (наружными трубчатыми элементами 59, 60, 61) и оправкой 62 (внутренними трубчатыми элементами 63, 64), упорную втулку 73 между верхним упорным торцом 74 корпуса 58 (наружного трубчатого элемента 59) и пружинным модулем 72, изображено на фиг. 1, 10.

Генератор 57 гидромеханических импульсов содержит верхний упорный торец 75 шлицов 66 оправки 62 (внутреннего трубчатого элемента 63) и нижний упорный торец 76 корпуса 58 (наружного трубчатого элемента 61), одновременно зацепляющие и нагружающие пружинный модуль 72 при продольном сжатии корпуса 58 и оправки 62 относительно друг друга, изображено на фиг. 1, 10

Генератор 57 гидромеханических импульсов содержит верхний упорный торец 77 корпуса 58 (наружного трубчатого элемента 59) и нижний упорный торец 78 оправки 62 (внутреннего трубчатого элемента 64), одновременно зацепляющие и нагружающие пружинный модуль 72 (тарельчатые пружины) через упорную втулку 73 между верхним упорным торцом 77 корпуса 58 (наружного трубчатого элемента 59) и пружинным модулем 72 при растяжении корпуса 58 и оправки 62 относительно друг друга, изображено на фиг. 1, 10.

Генератор 57 гидромеханических импульсов содержит кольцевой (плавающий) поршень 79 с уплотнениями 80 на его наружной поверхности 81 и уплотнениями 82 на его внутренней поверхности 83, установленный между внутренней поверхностью 84 наружного трубчатого элемента 61 корпуса 58 и наружной поверхностью 85 внутреннего трубчатого элемента 64 оправки 62, реагирующий на давление текучей среды 7 (бурового раствора), прокачиваемого внутри оправки 62 и корпуса 58 под давлением, например, 25÷35 МПа, изображено на фиг. 1, 10.

Генератор 57 гидромеханических импульсов содержит уплотнения 80 в верхней части 87 между корпусом 58 и оправкой 62 и камеру 88 для рабочей жидкости-масла, например, Mobilube I SHC 75W-90, ограниченную уплотнениями 86 в верхней части 87 корпуса 58 и уплотнениями 80, 82 кольцевого поршня 79 между корпусом 58 и оправкой 62, а также содержит упорное кольцо 89, установленное при помощи резьбы 90 на внутреннем трубчатом элементе 64, составляющем нижнюю часть 91 оправки 62, изображено на фиг. 1, 10.

Кольцевой (плавающий) поршень 79 с уплотнениями 80 на его наружной поверхности 81 и уплотнениями 82 на его внутренней поверхности 83, установленный между внутренней поверхностью 84 наружного трубчатого элемента 61 корпуса 58 и наружной поверхностью 85 внутреннего трубчатого элемента 64 оправки 62, отделяет камеру 88 для рабочей жидкости-масла, например, Mobilube I SHC 75W-90, ограниченную уплотнениями 86 в верхней части 87 корпуса 58 и уплотнениями 80, 82 кольцевого поршня 79 между корпусом 58 и оправкой 62, от внутренней полости оправки 62 и корпуса 58, через которые прокачивается буровой раствор 7 при гидростатическом давлении, например, 25÷35 МПа, что способствует растяжению корпуса 58 и оправки 62 относительно друг друга, изображено на фиг. 1, 10.

В генераторе 57 гидромеханических импульсов вращательный привод для передачи момента между оправкой 62 и корпусом 58 (для вращения бурильной колонны) при продольном перемещении относительно друг друга, по существу, элементы для передачи вращающего момента: наружные шлицы 66 оправки 62 между корпусом 58 и оправкой 62 и соответствующие им внутренние шлицы 65 внутри верхней части 59 корпуса 58, снабжен ударным кольцом 92, установленным во внутреннем трубчатом элементе 63 оправки 62 с возможностью продольного перемещения оправки 62 с ударным кольцом 92 внутри упорной втулки 73, при этом ударное кольцо 92 выполнено разъемным в меридианном направлении 93, состоит из двух частей 94, 95 и установлено в кольцевой канавке 96 между торцами 97 и 98 наружных шлицов 66 внутреннего трубчатого элемента 63 оправки 62 с возможностью продольного перемещения оправки 62 с ударным кольцом 92 внутри упорной втулки 73, размещенной в наружном трубчатом элементе 60 корпуса 58, изображено на фиг. 1, 10, 11, 12.

В генераторе 57 гидромеханических импульсов при растяжении корпуса 58 и оправки 62 относительно друг друга продольный ход составляет, например, величину, равную ширине кольцевой канавки 96 между торцами 97 и 98 наружных шлицов 66 оправки 62 (внутреннего трубчатого элемента 63), а продольный ход 99 при продольном сжатии корпуса 58 и оправки 62 относительно друг друга составляет, например, величину, равную расстоянию от упорного торца 77 наружного трубчатого элемента 59 до торца 98 наружных шлицов 66 оправки 62 (внутреннего трубчатого элемента 63), изображено на фиг. 1, 10, 11, 12.

Продольный ход 99 при продольном сжатии корпуса 58 и оправки 62 относительно друг друга ограничен максимальным ходом ударного кольца 92 внутри упорной втулки 73, размещенной в наружном трубчатом элементе 60 корпуса 58, до упора в торец 77 наружного трубчатого элемента 59, что обеспечивает возможность приложения сверхвысокой осевой нагрузки при работе гидромеханическим ясом (для удара вверх) для освобождения от прихвата в компоновке низа бурильной колонны при бурении горизонтальной скважины, изображено на фиг. 1, 10, 11, 12.

Кроме того, поз. 100 - нижний переводник для соединения при помощи резьбы 101 с верхом нижней части бурильной колонны, поз. 102 - корпус, внутри которого размещен клапанный модуль 23, поз. 103 - корпус, внутри которого размещен торсионный вал 47, изображено на фиг. 1, 2, 3, 6.

На скважине одного из месторождений в КНБК использовался героторный винтовой гидравлический двигатель и гидравлический яс (RU 2515627, RU 2439284, Фирма "Радиус-Сервис), а также заявляемый буровой осциллятор для предотвращения прихвата бурильной колонны в глинистом интервале наклонно-направленной скважины с горизонтальным окончанием.

Осциллятор для бурильной колонны размещают в бурильной колонне над бурильным ясом и утяжеленной бурильной трубой, в КНБК содержится героторный гидравлический двигатель Д-172РС с регулятором угла перекоса и долотом, а также скважинные модули телеметрической системы-модули измерения (MWD) и каротажа (LWD).

Проходку горизонтальной скважины осуществляют с вращением бурильной колонны ротором бурового станка 5000ЭУ с частотой вращения 20÷30 об/мин, при совместной работе героторного винтового гидравлического двигателя, вращающего долото, при этом поток бурового раствора 7 обеспечивает промывку забоя скважины и вынос на поверхность выбуриваемой породы.

Осциллятор для бурильной колонны работает следующим образом: поток бурового раствора 7, содержащего твердые абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер -глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачивают насосом буровой установки при гидростатическом давлении, например, 25÷35 МПа, через колонну бурильных труб.

Буровой раствор 7 прокачивают через многозаходные винтовые (шлюзовые) камеры между наружными винтовыми зубьями 6 винтового ротора 5 и внутренними винтовыми зубьями 4 обкладки 3 из эластомера, закрепленной в статоре 2, при этом поток бурового раствора 7 образует область высокого давления и момент от гидравлических сил, который приводит в планетарно-роторное вращение ротор 5 внутри эластомерной обкладки 3, закрепленной в статоре 2, изображено на фиг. 1, 3, 4.

Винтовые многозаходные камеры между винтовыми зубьями ротора 5 и винтовыми зубьями эластомерной обкладки 3, закрепленной в статоре 2, имеют переменный объем и периодически перемещаются по потоку бурового раствора 7.

Планетарно-роторное вращение винтового ротора 5 внутри обкладки 3 из эластомера, закрепленной в статоре 2, передает вращающий момент (в противоположном направлении) через первый клапанный элемент 14, жестко скрепленный с ротором 5, причем первый клапанный элемент 14 снабжен трубчатым хвостовиком 24, направленным к клапану 13, внутренняя полость 25 трубчатого хвостовика 24 первого клапанного элемента 14 выполнена с возможностью сообщения при помощи отверстий 26 с потоком текучей среды 7 на выходе 27 из героторного винтового гидравлического двигателя 1 и образования проточного канала 28 через внутреннюю полость 25 трубчатого хвостовика 24 к клапану 13, плунжерный модуль 23 содержит закрепленную внутри него обкладку 29 из упруго-эластичного материала установлен на трубчатом хвостовике 24 первого клапанного элемента 14 с возможностью вращения относительно наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14 и продольного перемещения относительно упомянутого наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14, а первая клапанная пластина 16 выполнена в виде жестко скрепленной с плунжерным модулем 14 дроссельной втулки 31 с проточным каналом 32, внутренний профиль которого выполнен конфузорным вниз по потоку 7, совместно образуя переменное проходное сечение 22 для текучей среды 7 - бурового раствора через клапан 13, изображено на фиг. 1, 2.

Изменение переменного проходного сечения 22 для текучей среды 7 - бурового раствора 7 через плунжерный модуль 23 и клапан 13 создает пульсацию давления в текучей среде - буровом растворе 7, действие которой передается на кольцевой поршень 79 с уплотнениями 80 на наружной поверхности 81 и уплотнениями 82 на внутренней поверхности 83, установленный между внутренней поверхностью 84 наружного трубчатого элемента 61 корпуса 58 и наружной поверхностью 85 внутреннего трубчатого элемента 64 оправки 62, реагирующий на давление текучей среды 7 (бурового раствора), прокачиваемого внутри оправки 50 и корпуса 58 под давлением 25÷35 МПа, в генераторе 57 гидромеханических импульсов, расположенном выше по потоку 7 текучей среды - бурового раствора от радиально-упорной опоры 49 вращения, включающем корпус 58, выполненный из наружных трубчатых элементов 59, 60, 61, размещенную внутри корпуса 58 оправку 62, выполненную из внутренних трубчатых элементов 63, 64, телескопически соединенных между собой, а также элементы для передачи вращающего момента бурильной колонны - внутренние шлицы 65 внутри наружного трубчатого элемента 59 корпуса 58 и соответствующие им наружные шлицы 66 на внутреннем трубчатом элементе 63 оправки 62 между корпусом 58 и оправкой 62 при продольном перемещении относительно друг друга.

Выполнении осциллятора для бурильной колонны таким образом, что максимальное смещение 33 центральной продольной оси 34 проточного канала 32 дроссельной втулки 31 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2 равно удвоенной величине эксцентриситета 12, е центральной продольной оси 10 ротора 5 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2, при этом максимальное смещение 35 центральной продольной оси 36 проточного (диффузорного) канала - клапанного отверстия 18 второй, неподвижной втулки 17 (из карбида вольфрама), закрепленной в неподвижном клапанном элементе 15, относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2 равно величине эксцентриситета 12, е центральной продольной оси 10 ротора 5 относительно центральной продольной оси 11 обкладки 3 из эластомера в статоре 2, обеспечивает расчетные перепады давления в клапане 13 и энергетические характеристики пульсирующего давления текучей среды 7 при меньшем уровне потерь давления, рабочий диапазон частоты колебаний при заданном расходе текучей среды 7 (бурового раствора) и перепаде давления, а также расчетную механическую мощность генератора гидромеханических импульсов.

При этом генератор 57 гидромеханических импульсов, реагирующий на давление текучей среды 7 (бурового раствора), прокачиваемого внутри оправки 63 и корпуса 57 под давлением 25÷35 МПа, возбуждает продольные циклические колебания бурильной колонны с частотой 16÷17 Гц при расходе бурового раствора 30,5 л/с.

Осциллятор ОС-172РС.800 для бурильной колонны имеет следующие основные параметры, указанные ниже в таблице 1:

Выполнении осциллятора для бурильной колонны таким образом, что плунжерный модуль 23 содержит закрепленную внутри него обкладку 29 из упруго-эластичного материала (упруго-демпферную опору), например, на основе резиновой смеси 1226 ТУ 2512-046-00152181-2003, установлен на трубчатом хвостовике 24 первого клапанного элемента 14 с возможностью вращения относительно наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14 и продольного перемещения относительно упомянутого наружного пояса 30 трубчатого хвостовика 24 первого клапанного элемента 14, при этом обкладка 29 из упруго-эластичного материала, закрепленная на внутренней поверхности 40 плунжерного модуля 23, выполнена с шестью продольными сквозными пазами 41 на внутренней поверхности 42 обкладки 29 с возможностью сообщения потока текучей среды 7 на выходе 27 из героторного гидравлического двигателя 1 через отверстия 26 и образования проточного канала 28 для текучей среды 7 через внутреннюю полость 25 трубчатого хвостовика 24 к клапану 13, выполненному в виде скрепленной с плунжерным модулем 14 дроссельной втулки 31 с проточным каналом 32, внутренний профиль которого выполнен конфузорным вниз по потоку 7, и неподвижной втулки 17, закрепленной в неподвижном клапанном элементе 15, с проточным каналом 18, внутренний профиль которого выполнен диффузорным вниз по потоку 7, обеспечивает гидрокомпенсацию клапанных втулок 31, 17 потоком текучей среды 7, по существу образует защитный слой текучей среды 7 (бурового раствора) между торцами 44 и 45 клапанных втулок 31 и 17, вследствие этого уменьшаются ударные нагрузки на торцы 44 и 45 клапанных втулок 31 и 17 из твердого сплава, повышается усталостная выносливость и прочность клапанных втулок 31 и 17 из твердого сплава в клапанных элементах 14, 15, обеспечивается "мягкая" и бесшумная работа клапана 13.

При выполнении осциллятора для бурильной колонны таким образом, что генератор 45 гидромеханических импульсов содержит элементы для передачи вращающего момента: наружные шлицы 54 на верхней части 51 оправки 50 между корпусом 46 и оправкой 50 и соответствующие им внутренние шлицы 53 внутри верхней части 47 корпуса 46, а также снабжен ударным кольцом 79, установленным в оправке 50, по существу, во внутреннем трубчатом элементе 51 с возможностью продольного перемещения оправки 50 с ударным кольцом 79 внутри упорной втулки 61, размещенной в наружном трубчатом элементе 48 корпуса 46, обеспечивается возможность приложения сверхвысокой осевой нагрузки (190000 кгс) на осциллятор при работе гидромеханическим ясом (для удара вверх) в компоновке бурильной колонны для освобождения от прихвата.

Изобретение повышает ресурс и надежность осциллятора, расширяет диапазон энергетических характеристик пульсирующего давления текучей среды и механической мощности генератора гидромеханических импульсов при меньшем уровне потерь давления, обеспечивает снижение сил трения бурильной колонны о стенки скважины, уменьшение крутильных напряжений в бурильной колонне при бурении горизонтальных скважин, снижение вероятности прихвата бурильной колонны, повышает ресурс долота и скорость проходки скважин.

Реферат

Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважинах, в частности к осцилляторам для бурильной колонны, предназначенным для создания гидромеханических импульсов, воздействующих на бурильную колонну. Осциллятор содержит героторный винтовой гидравлический двигатель и клапан, а также плунжерный модуль, трансмиссионный вал и генератор гидромеханических импульсов, пружинный модуль, упорную втулку, кольцевой поршень, уплотнения и камеру для рабочей жидкости – масла. Первый клапанный элемент, скрепленный с ротором, снабжен трубчатым хвостовиком, направленным к клапану и внутренняя полость которого выполнена с возможностью сообщения с потоком текучей среды на выходе из героторного винтового гидравлического двигателя и образования проточного канала через внутреннюю полость трубчатого хвостовика к клапану. Плунжерный модуль содержит закрепленную внутри него обкладку из эластомера и установлен на трубчатом хвостовике с возможностью вращения и продольного перемещения относительно него. Первая клапанная пластина выполнена в виде скрепленной с плунжерным модулем дроссельной втулки с проточным каналом, внутренний профиль которого выполнен конфузорным вниз по потоку. Максимальное смещение центральной продольной оси проточного канала дроссельной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно удвоенной величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре. Максимальное смещение центральной продольной оси проточного канала второй неподвижной втулки относительно центральной продольной оси обкладки из эластомера в статоре равно величине эксцентриситета центральной продольной оси ротора относительно центральной продольной оси обкладки из эластомера в статоре. Повышается ресурс и надежность осциллятора, расширяется диапазон энергетических характеристик пульсирующего давления текучей среды и механической мощности генератора гидромеханических импульсов при меньшем уровне потерь давления, снижаются силы трения бурильной колонны о стенки скважины, уменьшаются крутильные напряжения в бурильной колонне при бурении горизонтальных скважин, снижается вероятность прихвата бурильной колонны, повышается ресурс долота и скорость проходки скважины. 4 з.п. ф-лы, 12 ил., 1 табл.

Комментарии