Система обработки жидкости со вспомогательными подсистемами для уменьшения потерь продукта и расхода воды - RU2637552C2

Код документа: RU2637552C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение в общем относится к области обработки жидкостей. Конкретнее, изобретение относится к системе обработки жидкости, имеющей множество вспомогательных подсистем, соединенных с подсистемами указанной системы обработки жидкости так, что могут быть точно отслежены и спрогнозированы потери продукта и расход воды.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Линия обработки жидкости содержит множество машинных блоков, размещенных друг за другом. Например, линия обработки молока может содержать, например, сепаратор для отделения более плотных частиц, таких как примесь, от молока, теплообменник для уменьшения количества нежелательных микроорганизмов путем нагрева молока и гомогенизатор для равномерного распределения жира в молоке.

При переходе с одного продукта на другой, при запуске процесса очистки или в любом другом случае, останавливающем обработку продукта, важно убедиться в том, что собрано как можно больше продукта в линии. В связи с этим при остановке обработки продукта общепринято промывать систему чистой водой. Когда чистая вода смешивается с продуктом, образуется так называемая смешанная фаза. При условии, что содержание продукта в этой смешанной фазе выше определенного порогового значения, продукт подается обратно в линию, а когда ниже порогового значения, смешанная фаза сбрасывается в канализацию.

В связи с этим, для того чтобы уменьшать потерю продукта и расход воды, смешанная фаза должна быть настолько ограничена, насколько это возможно, т.е. время от полной концентрации продукта до исключительно воды должно быть как можно более коротким. Для того чтобы достигать этого, были представлены различные типы технологий. Например, было предложено использовать смесь воды со льдом для отделения продукта от воды, часто называемое очистка льдом. Более того, было предложено использовать механический элемент, такой как резиновый шарик, для отделения продукта от воды. Еще другая предложенная технология заключается в использовании воздуха для выдувания продукта до промывки водой.

В некоторых случаях, например, при переходе с обработки молока на обработку шоколадного молока, шоколадное молоко может быть использовано для удаления молока из линии обработки. Причина, по которой это возможно, заключается в том, что шоколадное молоко не портится, если в линии обработки имеются остатки молока. В связи с этим эти же представленные выше технологии для разделения продукта и воды могут быть также использованы для разделения двух продуктов.

Таким образом, остановка линии обработки вызывает потери продукта, а также существенный расход воды. Были разработаны различные технологии для уменьшения этих недостатков. Однако проблема по-прежнему остается и влечет за собой высокие расходы на обработку продуктов наряду с тем, что потери продукта и расход воды оказывают существенное негативное воздействие на окружающую среду.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретатели поняли, что система обработки жидкости может быть разделена на множество подсистем и может иметь соответствующие вспомогательные подсистемы, соответственно соединенные с этими подсистемами, и измерять потери продукта и/или потребление воды для каждой из них. Преимущество этого подхода заключается в том, что каждая вспомогательная подсистема может быть оптимизирована отдельно и что могут быть определены подсистемы, имеющие большое потребление воды и потери продукта. Дополнительное преимущество при этом подходе заключается в том, что проще создавать надежные модели и в результате прогнозировать расход воды и потери продукта.

Например, в случае когда вспомогательные подсистемы представляют собой подсистемы очистки на месте (CIP), возможно вычислять величину потерь продукта и расход воды с повышенной точностью до установки системы обработки продуктов питания. Дополнительно, когда система обработки продуктов питания установлена, возможно подтверждать величину потерь продукта и расход воды с повышенной точностью. В результате этот модульный подход обеспечивает меньшие потери продукта и уменьшенный расход воды, приводящие, в свою очередь, к уменьшенным общим эксплуатационным расходам, но и делает возможным быть способным с высокой точностью предсказывать потери продукта и расход воды для устанавливаемой системы обработки продуктов питания по сравнению с системой обработки продуктов питания, не использующей этот модульный подход.

В этом контексте выражению "система обработки жидкости" должно быть дано широкое толкование. Система обработки жидкости может представлять собой всю производственную линию, содержащую различные единицы оборудования, вместе образующие систему от поступления сырья до заполнения упаковок. Однако система обработки жидкости также может подразумеваться в виде одной единицы оборудования, например теплообменника. Причина разделения одной единицы оборудования на множество подсистем может заключаться в том, что одна часть требует тщательной очистки, а другой часть требует менее тщательной очистки.

Дополнительно, выражение "подсистема" должно быть истолковано широко как секция системы. Две подсистемы могут иметь перекрывающиеся части. Например, секция, нуждающаяся в тщательной очистке, может представлять собой часть двух подсистем так, что эта секция может очищаться более часто, чем другие секции, не охватываемые двумя подсистемами.

Согласно первому аспекту обеспечена система обработки жидкости. Система обработки жидкости содержит множество подсистем, обрабатывающих жидкий продукт, причем указанный жидкий продукт перемещается между указанными подсистемами во время обработки указанного жидкого продукта. Система обработки жидкости дополнительно содержит множество вспомогательных подсистем, соответственно соединяемых с указанными подсистемами, причем каждая вспомогательная подсистема имеет соответствующее измерительное устройство, так, что потери продукта или расход воды, вызываемые по меньшей мере одной вспомогательной подсистемой, соединяемой с соответствующей подсистемой системы обработки жидкости, могут быть измерены для каждой вспомогательной подсистемы в отдельности.

Согласно дополнительному аспекту обеспечена система обработки жидкости. Система обработки жидкости содержит множество подсистем, обрабатывающих жидкий продукт в последовательном порядке, причем указанный жидкий продукт перемещается между указанными подсистемами с помощью труб, причем множество вспомогательных подсистем соответственно соединены с указанными подсистемами, причем каждая вспомогательная подсистема имеет соответствующее измерительное устройство, так, что потери продукта или расход воды могут быть измерены для каждой вспомогательной подсистемы в отдельности.

Каждая вспомогательная подсистема может содержать один впуск и один выпуск.

Дополнительно, система обработки жидкости может содержать устройство управления, выполненное с возможностью управлять по меньшей мере одной из указанных вспомогательных подсистем так, что потери продукта и расход воды могут быть минимизированы для указанной по меньшей мере одной из указанных вспомогательных подсистем.

Система обработки жидкости может содержать базу данных, содержащую референсные данные о расходе воды и потерях продукта по меньшей мере для одной из указанного множества вспомогательных подсистем так, что может быть отправлено уведомление, если фактические данные отличаются от указанных референсных данных.

Система обработки жидкости может содержать базу данных, содержащую статистические данные о расходе воды и потерях продукта по меньшей мере для одной из указанного множества вспомогательных подсистем так, что может быть отправлено уведомление, если фактические данные отличаются от указанных статистических данных.

Вспомогательные подсистемы могут представлять собой подсистемы очистки на месте (CIP). В таком случае подсистемы CIP могут содержать контролирующее устройство, выполненное с возможностью фиксировать параметр очистки и передавать указанный параметр очистки указанному устройству управления. В этом контексте параметры очистки могут представлять собой, например, время очистки для различных этапов в процессе очистки, температуру, какие чистящие средства используются и скорость потока для различных этапов процесса очистки.

В случае когда вспомогательные подсистемы представляют собой подсистемы CIP, время очистки может быть установлено для каждой подсистемы CIP в отдельности.

Дополнительно, также в случае, когда вспомогательные подсистемы представляют собой подсистемы CIP, каждая подсистема CIP может быть выполнена с возможностью очищать ее соответствующую подсистему на первом этапе путем промывки указанной подсистемы чистой водой, на втором этапе путем прокачки чистящего раствора, содержащего чистящие средства, через указанную подсистему, и на третьем этапе путем промывки указанной подсистемы чистой водой так, что чистящие средства удаляют, причем решение о переходе с указанного первого этапа к указанному второму этапу принимают для каждой подсистемы CIP в отдельности.

Дополнительно, также в случае, когда вспомогательные подсистемы представляют собой подсистемы CIP, каждая подсистема CIP может быть выполнена с возможностью очищать ее соответствующую подсистему на первом этапе путем промывки указанной подсистемы чистой водой, на втором этапе путем прокачки чистящего раствора, содержащего чистящие средства, через указанную подсистему, и на третьем этапе путем промывки указанной подсистемы чистой водой так, что чистящие средства удаляют, причем решение о переходе с указанного второго этапа к указанному третьему этапу принимают для каждой подсистемы CIP в отдельности.

Согласно еще одному дополнительному аспекту обеспечен способ обнаружения потерь в системе обработки жидкости, причем указанная система обработки жидкости содержит множество вспомогательных подсистем, соответственно соединенных с указанными подсистемами, причем каждая вспомогательная подсистема имеет соответствующее измерительное устройство. Способ содержит этапы, на которых измеряют потери продукта или расход воды для вспомогательной подсистемы, используя указанное измерительное устройство, и сравнивают указанные потери продукта или расход воды с референсными данными.

Способ может дополнительно содержать этап, на котором отправляют сигнал тревоги, если указанные потери продукта или расход воды отличаются от указанных референсных данных.

Более того, способ может содержать этап, на котором сравнивают указанные потери продукта или расход воды со статистическими данными и отправляют сигнал тревоги, если указанные потери продукта или расход воды отличаются от указанных статистических данных.

В случае когда подсистемы представляют собой подсистемы CIP, способ может дополнительно содержать этап, на котором фиксируют параметр очистки по меньшей мере для одной из указанных подсистем CIP и изменяют установки для указанной по меньшей мере одной подсистемы CIP на основании указанного параметра очистки так, что могут быть минимизированы потери продукта и расход воды.

Дополнительно, в случае когда подсистемы представляют собой подсистемы CIP, подсистема CIP может быть выполнена с возможностью очищать ее соответствующую подсистему на первом этапе путем промывки указанной подсистемы чистой водой, на втором этапе путем прокачки чистящего раствора, содержащего чистящие средства, через указанную подсистему, и на третьем этапе путем промывки указанной подсистемы чистой водой так, что чистящие средства удаляют, причем решение о переходе с указанного первого этапа к указанному второму этапу принимают для указанной подсистемы CIP в отдельности.

Более того, в случае когда подсистемы представляют собой подсистемы CIP, подсистема CIP выполнена с возможностью очищать ее соответствующую подсистему на первом этапе путем промывки указанной подсистемы чистой водой, на втором этапе путем прокачки чистящего раствора, содержащего чистящие средства, через указанную подсистему, и на третьем этапе путем промывки указанной подсистемы чистой водой так, что чистящие средства удаляют, причем решение о переходе с указанного второго этапа к указанному третьему этапу принимают для указанной подсистемы CIP в отдельности.

Согласно дополнительному аспекту, обеспечен способ обнаружения потерь в системе обработки жидкости. Система обработки жидкости содержит множество вспомогательных подсистем, соединяемых с подсистемами указанной системы обработки жидкости, причем каждая вспомогательная подсистема имеет соответствующее измерительное устройство, в результате чего способ содержит этапы, на которых измеряют потери продукта или расход воды для вспомогательной подсистемы, вызываемые по меньшей мере одной вспомогательной подсистемой, соединяемой с соответствующей подсистемой системы обработки жидкости, используя указанное измерительное устройство, и сравнивают указанные потери продукта или расход воды с референсными данными.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышесказанное, а также дополнительные задачи, признаки и преимущества настоящего изобретения будут лучше поняты с помощью следующего иллюстративного и не ограничивающего подробного описания предпочтительных вариантов выполнения настоящего изобретения со ссылкой на приложенные чертежи, на которых:

Фиг. 1a в общем иллюстрирует линию обработки продуктов питания в режиме производства.

Фиг. 1b в общем иллюстрирует линию обработки продуктов питания в режиме очистки.

Фиг. 2a в общем иллюстрирует первый вариант выполнения линии обработки продуктов питания, имеющей вспомогательные подсистемы, в режиме производства.

Фиг. 2b в общем иллюстрирует первый вариант выполнения линии обработки продуктов питания, имеющей вспомогательные подсистемы, в режиме очистки.

Фиг. 3a в общем иллюстрирует второй вариант выполнения линии обработки продуктов питания, имеющей вспомогательные подсистемы, в режиме производства.

Фиг. 3b в общем иллюстрирует второй вариант выполнения линии обработки продуктов питания, имеющей вспомогательные подсистемы, в режиме очистки.

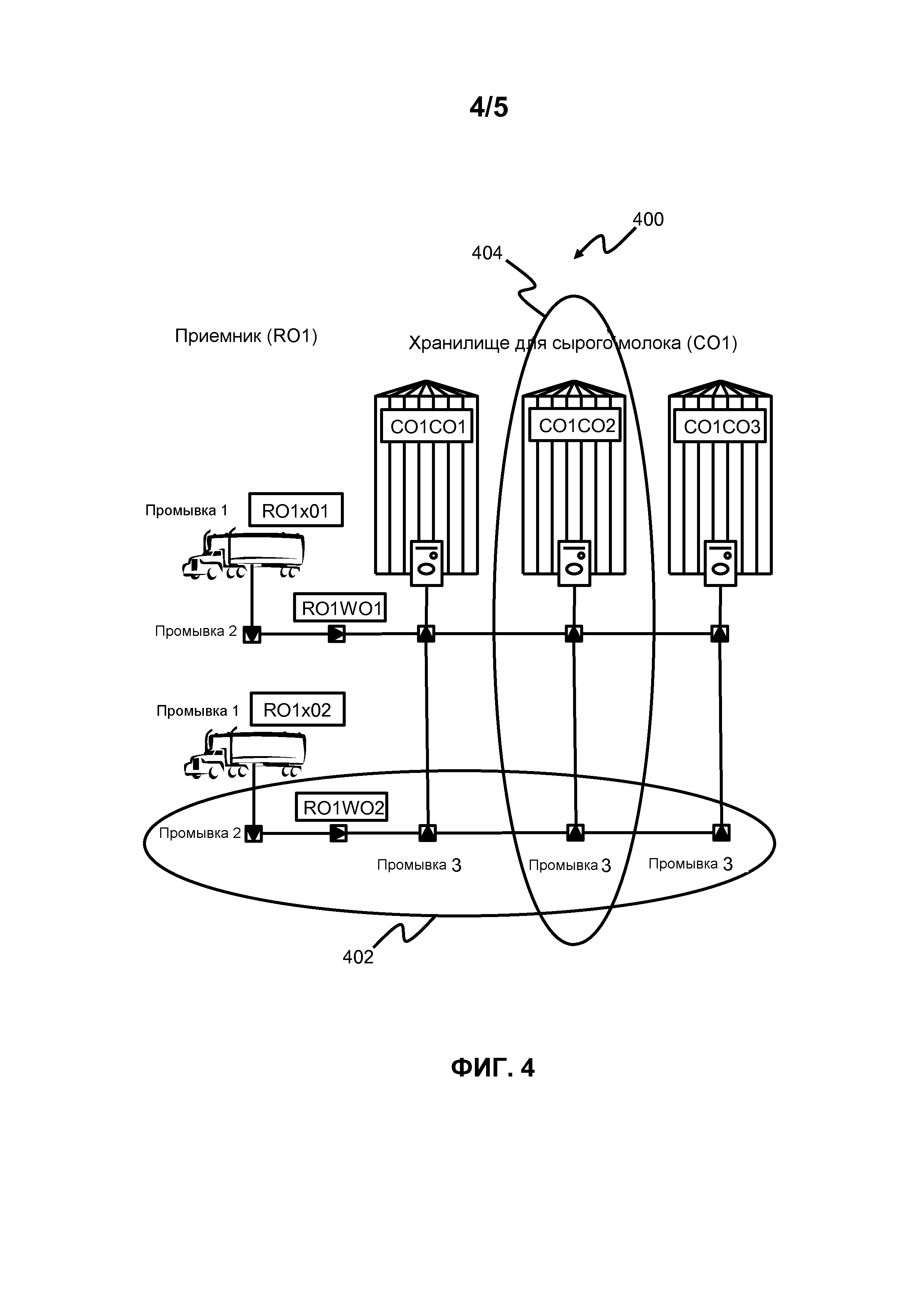

Фиг. 4 в общем иллюстрирует систему обработки продуктов питания, имеющей приемник и хранилище.

Фиг. 5 в общем иллюстрирует цикл производства.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Фиг. 1a и 1b иллюстрируют общий пример современной системы 100 обработки продуктов питания. Продукт питания, удерживаемый в резервуаре 102, может быть обработан на трех этапах обработки, выполняемых в трех различных единицах оборудования - первом блоке 104, втором блоке 106, третьем блоке 108, например сепараторе, теплообменнике, гомогенизаторе или другом оборудовании для обработки продуктов питания в различных конфигурациях.

В режиме производства, проиллюстрированном на Фиг. 1a, первый клапан 110 устанавливается с возможностью позволять продукту питания протекать из резервуара 102 в первый блок 104. Подобным образом, второй клапан 112 устанавливается с возможностью позволять обработанному продукту питания протекать из третьего блока 108, например, в упаковочную машину, не проиллюстрированную здесь.

В режиме очистки, проиллюстрированном на Фиг. 1b, первый клапан 110 устанавливается с возможностью позволять воде или чистящему раствору, удерживаемому в резервуаре 114 CIP, протекать из резервуара 114 CIP в первый блок 104. Второй клапан 112 устанавливается с возможностью выпускать воду или чистящий раствор, протекший через первый блок 104, второй блок 106 и третий блок 108, в канализацию или систему рециркуляции с помощью измерительного устройства 116. Дополнительно, хотя и не проиллюстрировано, вода или чистящий раствор может циркулировать в системе обработки продуктов питания.

Как хорошо известно на сегодняшний день, цикл очистки содержит три главных этапа - первый этап, на котором систему промывают водой для того, чтобы собирать оставшийся продукт, второй этап, на котором чистящий раствор прокачивают через систему обработки продуктов питания для того, чтобы удалять отложения, такие как загрязнение, муть или волокна, и третий этап, на котором систему обработки продуктов питания промывают водой для того, чтобы удалять чистящий раствор. В этом упрощенном примере в иллюстративных целях изображен только один резервуар 114 CIP.

Во время первого этапа, когда систему обработки продуктов питания промывают водой, количество продукта питания в смешанной фазе, содержащей воду и оставшийся продукт, определяют посредством измерительного устройства 116. При условии что количество продукта питания выше порогового значения, смешанную фазу подают обратно в систему обработки продуктов питания для того, чтобы уменьшать потери продукта. Однако в иллюстративных целях цикл обратной связи не проиллюстрирован.

Фиг. 2a и Фиг. 2b иллюстрируют общую систему обработки продуктов питания, имеющую множество подсистем и соответствующие подсистемы CIP. Фиг. 2a иллюстрирует общую систему обработки продуктов питания в режиме производства, а Фиг. 2b иллюстрирует систему обработки продуктов питания в режиме очистки.

Как и на Фиг. 1, система 200 обработки продуктов питания может содержать резервуар 202, первый блок 204 обработки жидкости, второй блок 206 обработки жидкости, третий блок 208 обработки жидкости, первый клапан 210, второй клапан 212, резервуар 214 CIP и первое измерительное устройство 216. Однако, в отличие от современной системы обработки продуктов питания и соответствующей системы CIP, проиллюстрированных на Фиг. 1, между вторым блоком 206 и третьим блоком 208 может быть размещен третий клапан 218, а между первым блоком 204 и вторым блоком 206 может быть размещен четвертый клапан 220.

С помощью наличия дополнительных клапанов, третьего клапана 218 и четвертого клапана 220, система 200 обработки продуктов питания может быть разделена на три подсистемы так, что первый блок 204, второй блок 206 и третий блок 208 могут очищаться по отдельности. Хотя и не проиллюстрировано, могут быть использованы циклы обратной связи для того, чтобы сделать возможной циркуляцию воды или чистящего раствора. В результате каждый из блоков 204, 206, 208 образует уникальную подсистему системы 200 обработки продуктов питания либо сам по себе, либо вместе с соответствующими трубами и клапанами 212, 218, 220.

Может быть внедрено второе измерительное устройство 222 для того, чтобы быть способным измерять количество продукта питания в смешанной фазе из воды, которой промывается второй блок 206. Подобным образом может быть внедрено третье измерительное устройство 224 для того, чтобы быть способным измерять количество продукта питания в смешанной фазе из воды, которой промывается первый блок 204. Таким образом, путем разделения системы 200 обработки продуктов питания в этом особом примере на три подсистемы 204, 206, 208 и путем проведения измерения для каждой из подсистем возможно адаптировать очистку для каждой подсистемы в отдельности. Для этого особого варианта выполнения очистку выполняют посредством системы CIP. Система CIP образована тремя соответствующими вспомогательными подсистемами 234, 236, 238, причем каждая вспомогательная подсистема включает по меньшей мере один резервуар 214 и одно из измерительных устройств 216, 222, 224. Дополнительно, каждая вспомогательная подсистема также может включать соответствующий клапан 212, 220, 218, в результате чего вспомогательная подсистема может также фактически включать части, уже включенные в подсистемы системы 200 обработки.

Для каждого из измерительных устройств 216, 222, 224 помимо измерения количества продукта в смешанной фазе также может быть измерен расход воды. Таким образом, и потери продукта, и расход воды могут быть определены и сообщены оператору. В этом примере измерительные устройства 216, 222, 224 были проиллюстрированы в виде одного измерительного устройства, но другой вариант выполнения заключается в наличии множества измерительных устройств для измерения расхода воды и потерь продукта.

Фиг. 3a и Фиг. 3b иллюстрируют еще одну систему обработки продуктов питания. Фиг. 3a иллюстрирует режим производства, а Фиг. 3b иллюстрирует режим очистки. Как и на Фиг. 2a и Фиг. 2b, система 300 обработки продуктов питания содержит резервуар 302, первый блок 304 обработки жидкости, второй блок 306 обработки жидкости, третий блок 308 обработки жидкости, первый клапан 310, второй клапан 312, первое измерительное устройство 316, второй клапан 318, третий клапан 320, второе измерительное устройство 322 и третье измерительное устройство 324. Однако, в отличие от системы обработки продуктов питания, проиллюстрированной на Фиг. 2a и Фиг. 2b, система 300 обработки продуктов питания содержит первый резервуар 314a CIP, соединенный с первым клапаном 310 так, что первой блок 304 может быть очищен с использованием воды или чистящего раствора из этого первого резервуара 314a CIP. Подобным образом второй резервуар 314b может быть использован для очистки второго блока 306, a третий резервуар 314c может быть использован для очистки третьего блока 308.

Преимущество наличия различных чистящих растворов для различных подсистем системы 300 обработки продуктов питания заключается в том, что могут быть выбраны различные чистящие растворы для различных подсистем, приводящее к тому, что, например, высокая концентрация необходима только для подсистем, требующих тщательной очистки. Это положительно и с точки зрения затрат, и с точки зрения охраны окружающей среды.

Таким образом, система обработки на Фиг. 3a и 3b незначительно отличается от системы, описанной со ссылкой на Фиг. 2a и 2b, так как каждая из вспомогательных подсистем 334, 336, 338 имеет свой собственный резервуар 313a, 314b, 314c в совокупности с соответствующим передним по ходу измерительным устройством 324, 322, 316.

Фиг. 4 иллюстрирует систему 400 обработки продуктов питания, содержащую приемник, в котором принимается продукт питания, и хранилище, в котором хранится принятый продукт питания. За счет того, что имеются два пункта приема и три резервуара-хранилища, первая подсистема 402, связанная с одним из пунктов приема, может быть очищена, даже если используются другие пункты приема. Дополнительно, подобным образом вторая подсистема 404, относящаяся к одному из резервуаров-хранилищ, может быть очищена одновременного с подачей продукта питания в один из других резервуаров-хранилищ.

На Фиг. 5 проиллюстрирован цикл производства. В общем цикл производства содержит два главных этапа: этап очистки и этап производства. При переходе с этапа производства к этапу очистки добавляют воду. Воду смешивают с продуктом, имеющимся в системе, тем самым образуя смесь продукта и воды, часто называемой смешанная фаза. Для того чтобы уменьшать потерю продукта, может быть определено количество продукта в смешанной фазе, и при условии, что количество выше порогового значения, его возвращают в систему. Дополнительно, если количество воды считается слишком высоким, смешанная фаза может быть отфильтрована до возвращения в систему.

Когда количество продукта ниже определенного уровня и продукт не собирают, воду используют для промывки системы. После промывки системы добавляют чистящие средства, например щелочь и кислоту. Этап, на котором используют чистящее средство, может быть разделен на множество подэтапов, например один подэтап для щелочи и другой для кислоты. Для того чтобы удалять остатки чистящих средств, систему промывают водой. После удаления всех остатков чистящих средств продукт отправляют в систему. Во время переходного этапа будет иметься смесь воды и продукта, также называемая смешанная фаза.

Несмотря на то что были представлены примеры, относящиеся к обработке продуктов питания, эти же принципы можно применять к любой другой области обработки жидкостей, такой как косметические средства, фармацевтическая промышленность или пивоварение.

Изобретение было описано выше главным образом со ссылкой на некоторые варианты выполнения. Однако, как легко понятно специалисту в области техники, варианты выполнения, отличные от раскрытых выше, являются равновозможными в пределах объема охраны изобретения, которая определена приложенной формулой изобретения.

Реферат

Изобретение относится к области обработки жидкости. Система обработки содержит множество подсистем обработки, расположенных в последовательном порядке и множество подсистем очистки, соединяемых с множеством подсистем обработки. Каждая подсистема очистки имеет соответствующее измерительное устройство, выполненное с возможностью измерения по меньшей мере одного из: потери продукта или расхода воды для соответствующей подсистемы очистки. Каждая подсистема очистки управляется для индивидуальной очистки соответствующей одной из множества подсистем обработки. Каждая подсистема очистки выполнена с возможностью очистки соответствующей подсистемы обработки путем промывки соответствующей подсистемы обработки водой, прокачки чистящего раствора через соответствующую подсистему обработки и промывки соответствующей подсистемы обработки водой для удаления чистящего раствора. Решение перехода от промывки к прокачке чистящего раствора принимается для каждой подсистемы очистки индивидуально. Технический результат: уменьшение потерь продукта и расхода воды. 2 н. и 11 з.п. ф-лы, 8 ил.

Комментарии