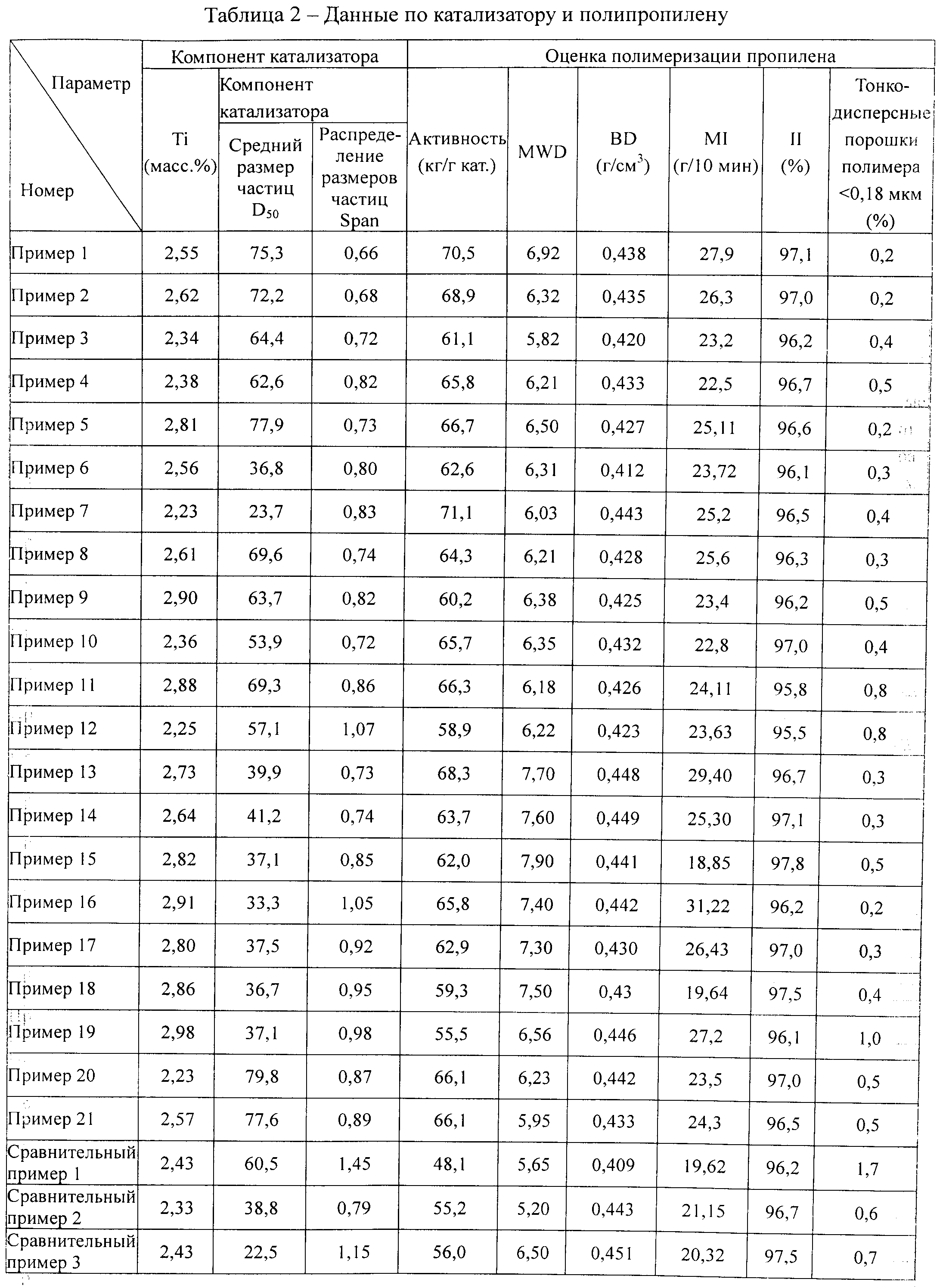

Носитель катализатора полимеризации олефинов, твердый компонент катализатора и катализатор - RU2586684C2

Код документа: RU2586684C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к носителю катализатора полимеризации олефинов, в частности к диалкоксимагниевому носителю. Настоящее изобретение также относится к твердому компоненту катализатора, содержащему указанный сферический диалкоксимагниевый носитель, и к катализатору полимеризации.

Уровень техники

Как правило, для получения олефиновых полимеров при полимеризации олефинов применяют катализатор Циглера-Натты, содержащий соединения титана и алюминийорганические соединения. Например, в CN 85100997A и CN 1453298A предложено применение катализатора, содержащего твердый компонент катализатора, в основном состоящий из титана, магния, хлора и электронодонорных соединений, алюминийорганическое соединение в качестве сокатализатора и кремнийорганическое соединение в качестве агента для повышения стереорегулярности, для получения полипропилена с образованием полимера пропилена. В последнее время исследования, посвященные катализаторам, в основном сосредоточены на следующих аспектах: повышение полимеризационной активности катализаторов, повышение стереорегулярности полиолефинов, повышение «водородного отклика» катализаторов, улучшение морфологии частиц олефиновых полимеров, снижение содержания остаточных хлоридов в полимерах и т.п.

Полимеры пропилена, полученные с применением компонента катализатора на подложке с диалкоксимагнием в качестве носителя, имеют превосходные характеристики, такие как превосходная морфология частиц, низкое содержание тонкодисперсных порошков, хорошая стереорегулярность и т.п. Для того чтобы получить превосходный компонент катализатора полимеризации олефинов, прежде всего нужно получить диалкоксимагниевый носитель с превосходными характеристиками.

Известные способы получения сферического диалкоксилмагния в основном относятся к следующим типам. Первый способ заключается в реакции спирта с металлическим магнием с получением диалкоксилмагния, после чего корректируют размер частиц путем механической пульверизации; второй способ получения заключается в регулировании конечного соотношения добавленных магния/этанола в пределах от 9/1 до 1/15 при реакции металлического магния и этанола и проведении реакции в периодическом или непрерывном режиме при нагревании этанола и магния в этаноле с обратным холодильником (JP3(1991)-74341); третий способ получения заключается в распылительной сушке этанольного раствора карбоксилата магния после карбоксилирования, после чего осуществляют декарбоксилирование с получением круглых тонкоизмельченных частиц (JP6(1994)-87773); четвертый способ получения заключается в проведении реакции металлического магния с этанолом в присутствии насыщенных углеводородов (JP63(1988)-4815).

При реализации первого и второго способов частицы истираются и теряют форму. Очень сложно получить частицы с хорошей морфологией и распределением размеров, иногда за счет уменьшения объемов выпуска. В третьем и четвертом способах, кроме Mg и ROH, требуется дополнительное сырье, и операции в данных способах также сложны. Каждый из указанных способов имеет свои недостатки.

В CN 1875038A предложена разновидность сферических частиц, содержащих смесь гидрокарбилоксимагния или гидроксилмагния, имеющих высоту усадки конуса менее 17 мм, и в примерах предложено применять смесь метанола, этанола, пропанола и йода для получения сферических частиц. При применении такого способа получения продуктов с большим размером частиц распределение частиц по размерам будет шире, йод полностью используется в качестве галогенсодержащего агента, и стоимость сырья велика, что невыгодно для широкомасштабного промышленного применения.

Существуют различные исследования, посвященные получению компонента катализатора полимеризации олефинов, содержащего диалкоксилмагний в качестве носителя. В ЕР 0459009 предложен компонент катализатора полимеризации олефинов. Способ получения заключается в следующем: диэтоксимагний диспергируют в алкилбензоле с получением суспензии; суспензию затем приводят в контакт с тетрахлоридом титана и фталоилдихлоридом при 80-125°С; полученный компонент катализатора промывают алкилбензолом и в итоге получают компонент катализатора, содержащий титан. Несмотря на то, что катализатор, полученный из такого компонента катализатора, имеет высокую активность и долго сохраняет свою активность при полимеризации, полученные полимеры пропилена имеют относительно низкую насыпную плотность.

В ЕР 0811639 главным образом представлен твердый компонент катализатора полимеризации олефинов, полученный в результате реакции галогенида титана, арилового диэфира дикарбоновой кислоты и алкоксимагния. Твердый компонент катализатора может быть получен при регулировании таких показателей, как насыпная плотность алкоксимагния и средний размер частиц, и при регулировании скорости нагревания от температуры, при которой галогенид титана вначале приводят в контакт с алкоксимагнием, до температуры, при которой проходит реакция (скорость нагревания поддерживают на уровне от 0,5 до 20°С/мин). В результате этого может быть получен полиолефин с высокой изотактичностью и высокой насыпной плотностью, но содержание тонкодисперсных порошков в нем будет высоким.

В CN 101054424A полученный диалкоксимагний суспендируют в толуоле, понижают температуру до 0°С и далее добавляют тетрахлорид титана, после чего повышают температуру и добавляют электронодонорные соединения. Добавляют толуол для промывки продукта после окончания реакции, после чего проводят обработку титановым соединением и на конечной стадии добавляют гексан для промывки. Полученный твердый компонент катализатора имеет относительно высокую полимеризационную активность, хорошую сферичность, но распределение частиц по размерам не является узким.

Краткое описание изобретения

Задачей настоящего изобретения является преодоление недостатков известного уровня техники и создание сфероподобного диалкоксимагниевого катализатора с хорошими характеристиками. Также в настоящем изобретении предложен твердый компонент катализатора и катализатор на основе указанного носителя для применения при полимеризации олефинов с обеспечением возможности получения олефиновых полимеров с более широким молекулярно-массовым распределением, хорошей стереорегулярностью, хорошей морфологией частиц и низким содержанием тонкодисперсных порошков.

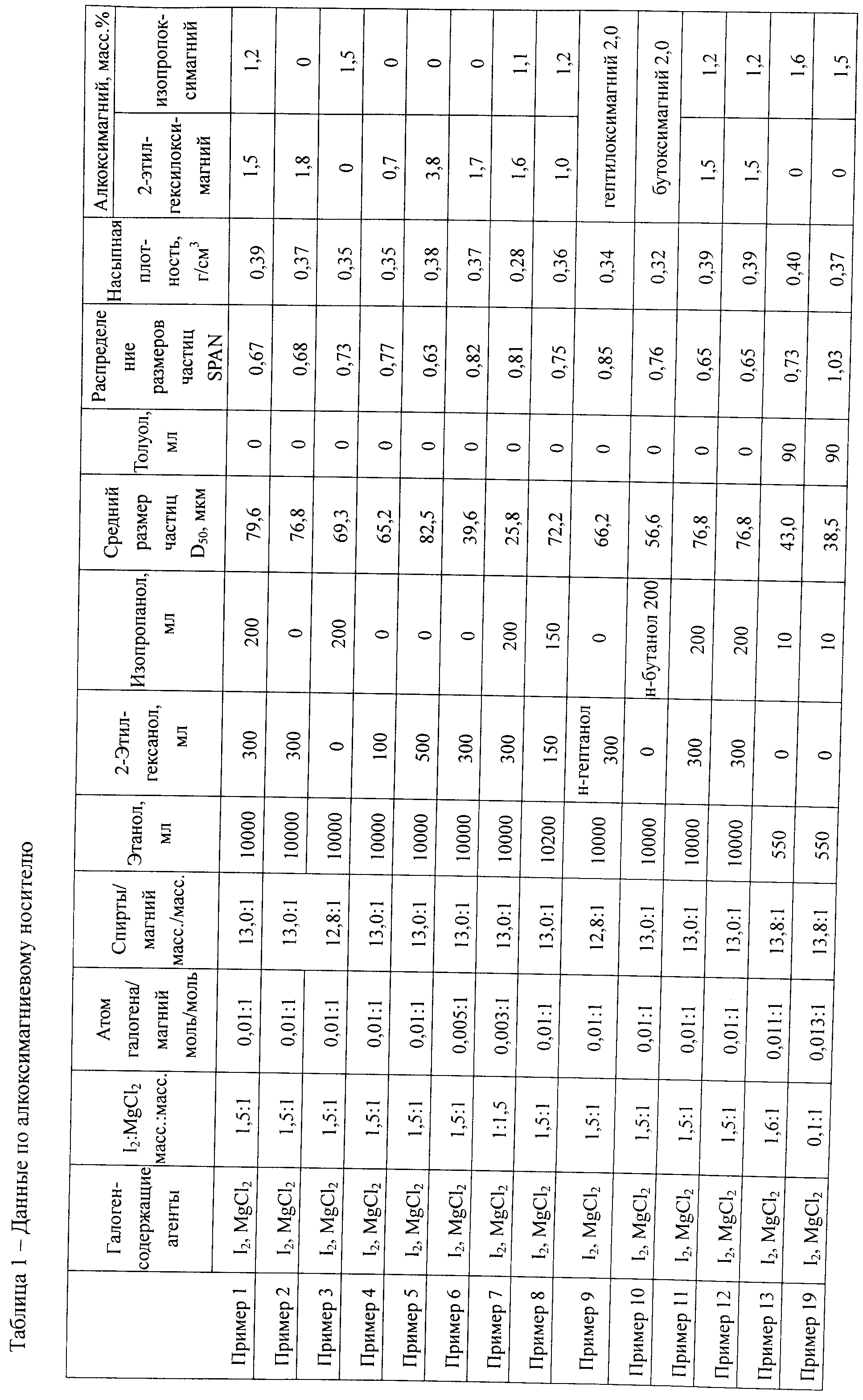

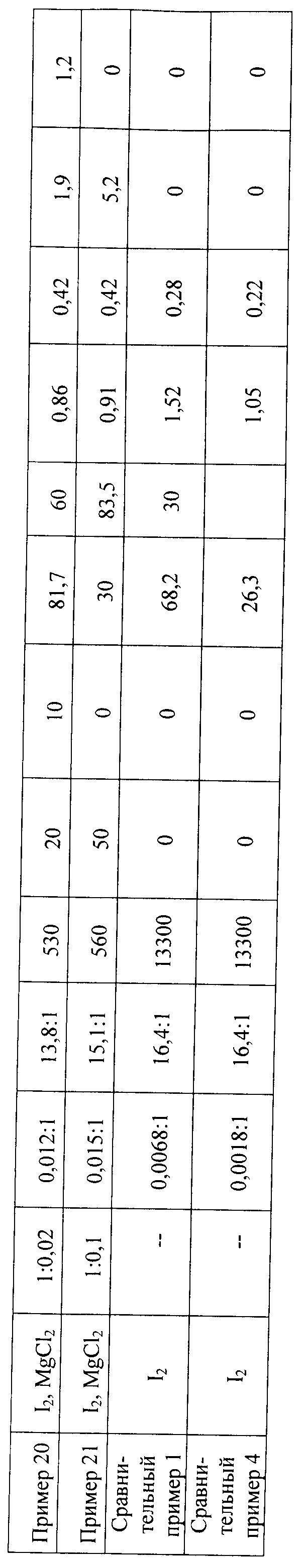

Согласно настоящему изобретению предложен диалкоксимагниевый носитель, который представляет собой продукт, полученный путем реакции магния, спиртов и смешанных галогенсодержащих агентов в инертной атмосфере при нагревании с обратным холодильником, при этом указанные смешанные галогенсодержащие агенты представляют собой йод и хлорид магния, и массовое отношение йода к хлориду магния составляет от 0,05:1 до 1:0,01.

В вышеуказанном диалкоксимагниевом носителе массовое отношение йода к хлориду магния предпочтительно составляет от 0,1:1 до 1:0,02. Поскольку химическое сродство магния велико, велико его сродство к кислороду, следовательно, после помещения магния на воздух будут образовываться оксидные пленки, такие как пленки оксида магния и гидроксида магния. Когда галогены или галогениды добавляют к спиртам, оксидные пленки на поверхности магния могут быть удалены в мягких условиях, способствующих протеканию реакции между спиртом и магнием. В настоящем изобретении одно лишь перемешивание галогенсодержащих агентов не может регулировать морфологию частиц диалкоксимагния. В результате детального исследования автор настоящего изобретения обнаружил, что скорость реакции спиртов с магнием можно эффективно регулировать путем выбора смешиваемых галогенсодержащих агентов, содержащих галогены и галогениды, и регулирования отношения галогенов к галогенидам, и только когда отношение галогенов к галогенидам будет подходящим, может поддерживаться морфология частиц диалкоксимагния. В смешанных галогенсодержащих агентах кислотности указанных галогенов и указанных галогенидов таковы, что одни из них являются сильными, а другие - слабыми. Во-первых, галогены могут играть основную роль в удалении оксидных пленок, и тогда галогениды работают совместно с предварительно добавленным галогенидом с обеспечением тем самым возможности эффективного регулирования скорости реакции. В то же время галогены стоят намного дороже, чем галогениды, поэтому необходимые затраты будут меньше, если использовать те же количества галогенидов. Смешанные галогенсодержащие агенты можно применять в чистом виде или в виде раствора. Их можно добавлять в реакционную систему по отдельности или добавлять после частичного или полного перемешивания. Смешанные галогенсодержащие агенты могут представлять собой комбинацию других галогенов и галогенидов. В неограничивающий перечень указанных галогенов и галогенидов входят I2, Br2, Cl2, MgBr2, KI, MgI2, CaCl2, CaBr2, CaI2, HgCl2, HgBr2, HgI2, йодид этоксимагния, йодид метоксимагния, йодид изопропилмагния, хлороводород, хлорацетилхлорид и т.п., при этом предпочтительной является комбинация йода и хлорида магния.

Для указанного носителя мольное отношение указанного магния и атомов галогена в указанных смешанных галогенсодержащих агентах составляет 1:0,0002-1:0,2, предпочтительно 1:0,001-1:0,08. Экспериментально было обнаружено, что количество добавленных атомов галогена влияет на морфологию и размер частиц конечного диалкоксимагния. Если количество использованных атомов галогена слишком мало, может быть достигнута недостаточная морфология частиц диалкоксимагния, а если количество атомов галогена слишком велико, то не только стоимость получения диалкоксимагния увеличится, но также и размер частиц будет неодинаковым, и реакцию будет сложно контролировать.

Для указанного диалкоксимагниевого носителя массовое отношение спиртов и магния составляет 4:1-50:1, предпочтительно 6:1-25:1. Указанные спирты представляют собой смешанные спирты, которые могут лучше регулировать скорость реакции и контролировать ход реакции. Виды и соотношение смешанных спиртов могут меняться в соответствии с требованиями к структуре продукта. В указанных смешанных спиртах этанол является основным компонентом, а другие спирты являются второстепенными компонентами. Конкретного ограничения в отношении содержания воды в указанных спиртах, применяемых в настоящем изобретении, нет, но для того чтобы получить диалкоксимагний с лучшими характеристиками, необходимо как можно меньшее содержание воды. Как правило, содержание воды в спиртах контролируют на уровне не более 1000 ppm, предпочтительно не более 200 ppm.

Указанные спирты включают этанол и по меньшей мере один спирт, выбранный из С6-С11 спиртов, включая н-гептанол, 2-этилгексанол, н-гексанол, н-гептанол, н-октанол, н-нонанол, н-деканол, 2-гексанол, 2-гептанол, 2-октанол, 2-нонанол, 2-деканол, 2-этилбутанол, 2-этилгексанол, 4-метил-2-пентанол, 3,3,5-триметилпентанол, 4-метил-3-гептанол, бензиловый спирт, 2-фенилэтанол, 1-фенил-1-пропанол и т.п., предпочтительно этанол и по меньшей мере один спирт, выбранный из С6-C8 спиртов, более предпочтительно этанол и 2-этилгексанол, и в полученном в итоге носителе содержание этоксимагния составляет 80 масс.% или более, а содержание 2-этилгексилоксимагния составляет от 0,01 до 20 масс.%.

Указанные спирты также включают этанол и по меньшей мере один спирт, выбранный из C1-C5 низших спиртов, включая (за исключением этанола) метанол, н-пропанол, н-бутанол, н-пентанол, 2-пропанол, 2-бутанол, 2-пентанол, этиленгликоль, глицерин и т.п., предпочтительно этанол и изопропанол, если в полученном носителе содержание этоксимагния составляет 80 масс.% или более, а содержание изопропоксимагния составляет от 0,01 до 20 масс.%.

Указанные спирты предпочтительно включают этанол, по меньшей мере один спирт, выбранный из С6-С11 спиртов, и по меньшей мере один спирт, выбранный из С1-С5 низших спиртов, за исключением этанола. Более предпочтительно, что указанные спирты включают этанол, 2-этилгексанол и изопропанол. Указанные три спирта можно добавлять одновременно или по отдельности в определенном порядке, на который нет конкретного ограничения. В полученном в итоге носителе содержание этоксимагния составляет 80 масс.% или более, содержание 2-этилгексилоксимагния составляет от 0,01 до 19,9 масс.%, а содержание изопропоксимагния составляет от 0,01 до 19,9 масс.%.

Указанный диалкоксимагниевый носитель является сфероподобным, и средний размер частиц составляет от 5 до 150 мкм, предпочтительно 8-150 мкм, также предпочтительно от 8 до 100 мкм. В конкретном примере средний размер частиц составляет от 10 до 80 мкм. Индекс распределения размеров частиц SPAN составляет менее 1,1, предпочтительно менее 1,05, где расчет SPAN производится по следующей формуле:

SPAN=(D90-D10)/D50.

В указанной формуле D90 показывает размер частиц, соответствующих 90% фракции общей массы, D10 показывает размер частиц, соответствующих 10% фракции общей массы, a D50 показывает размер частиц, соответствующих 50% % фракции общей массы.

Используемый в настоящем изобретении магний представляет собой металлический магний. При условии хороших реакционных свойств магний может находиться в любой форме, включая гранулярные форму, форму ленты и порошковые формы. Для того чтобы размер частиц получаемого диалкоксимагния был бы в пределах подходящего диапазона и морфология частиц была бы хорошей, для осуществления способа предпочтительным образом требуется, чтобы частицы металлического магния были сферическими со средний размером 10-360 мкм, более предпочтительно 50-300 мкм, что позволит поддерживать параметры реакции относительно одинаковыми.

Кроме того, поскольку химическая активность магния высока, оксидные пленки, такие как пленки оксида магния и гидроксида магния, обычно образуются на поверхности магния, однако не существует конкретного ограничения в отношении оксидных пленок на поверхности металлического магния.

Указанная инертная атмосфера в настоящем изобретении включает атмосферу азота, атмосферу аргона и т.п., предпочтительно атмосферу азота.

Способ получения указанного диалкоксилмагниевого носителя включает следующие стадии: магний и указанные спирты используют в качестве сырья, реакцию при нагревании с обратным холодильником проводят в присутствии смешанных галогенсодержащих агентов с получением сфероподобных частиц диалкоксимагния в инертной атмосфере.

В зависимости от ситуации может быть использован инертный органический растворитель. В настоящем изобретении указанный инертный растворитель может быть выбран из по меньшей мере одного из С6-С10 алканов или ароматических соединений, предпочтительно выбран из по меньшей мере одного из гексана, гептанов, октана, декана, бензола, толуола, ксилола или их производных и т.п.

В вышеуказанном способе получения порядок, в котором добавляют каждый реагент, может быть определен в соответствии с текущей необходимостью. В частности, нет конкретного ограничения в отношении способа добавления галогенсодержащих агентов. Они могут быть добавлены после растворения в спиртах или могут быть непосредственно добавлены к магнию и спиртам в твердом или жидком состоянии; также может быть использован способ добавления, когда раствор галогенсодержащих агентов в спирте добавляют по каплям при нагревании раствора металлического магния и спирта, после чего может быть проведена реакция получения носителя.

В отношении добавления магния, спиртов, галогенсодержащих агентов инертного растворителя следует отметить, что они могут быть добавлены одновременно или последовательно. Добавление сырья последовательно может предотвратить мгновенное образование большого количества водорода, а также может предотвратить образование капель спиртов или галогенсодержащих агентов в результате мгновенного образования большого количества водорода, поэтому такой способ добавления сырья предпочтителен с точки зрения безопасности и равномерности протекания реакции. Количество раз добавления сырья может определяться размером реактора и количеством каждого вещества.

Указанную реакцию проводят при температурах от 0°С до температуры обратной конденсации паров реакционной системы согласно вышеуказанным стадиям получения диалкоксимагниевого носителя. Небольшие изменения давления в реакционной смеси меняют температуру обратной конденсации паров. Чем выше температура реакции, тем быстрее реакция протекает. Температуру реакции в течение реакции также можно менять. Размер и морфологию частиц можно менять, выбирая различные температуры реакции. Время проведения реакции составляет 2-30 ч. При фактическом проведении реакции, когда прекращается выделение водорода, можно считать, что реакция соответственно завершилась.

После завершения реакции полученный конечный продукт может быть высушен и сохранен или в результате суспендирования в инертных растворителях может быть применен для получения на следующей стадии твердого компонента катализатора.

Согласно настоящему изобретению также предложен твердый компонент катализатора полимеризации олефинов, содержащий продукты реакции следующих компонентов в инертном растворителе:

a) указанного диалкоксимагниевого носителя;

b) соединений титана, выбранных из по меньшей мере одного из соединений, представленных Формулой Ti(OR)4-nXn, где R выбран из C1-C14 алифатических углеводородных или ароматических углеводородных групп, Х представляет собой атом галогена, а n представляет собой целое число, выбранное из чисел от 0 до 4. Когда n больше или равно 2, существующие несколько R могут быть одинаковыми или различными;

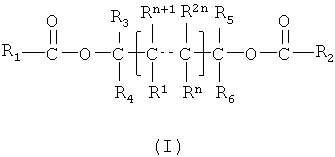

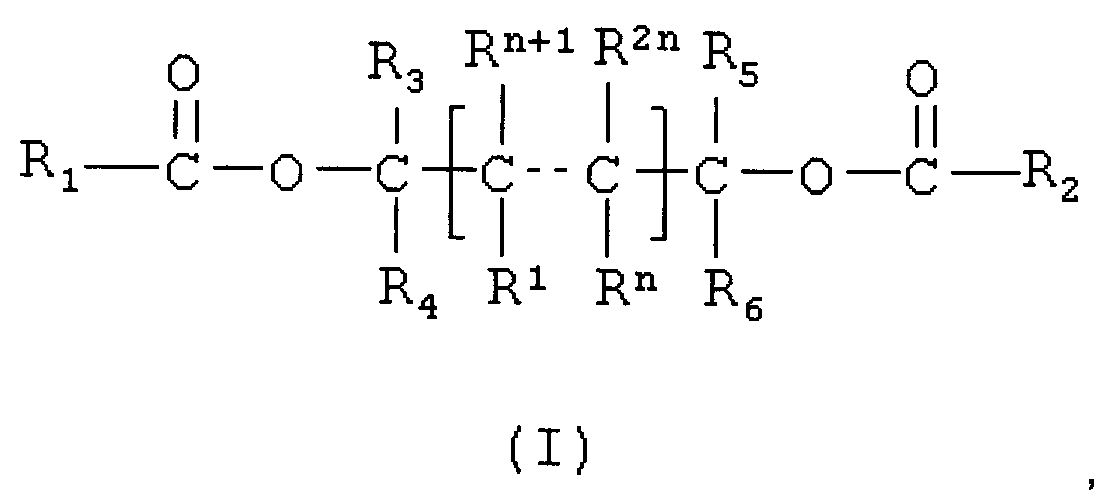

c) электронодонорных соединений, выбранных из С1-С4 алкиловых сложных эфиров насыщенных алифатических карбоновых кислот, C7-C8, алкиловых сложных эфиров ароматических карбоновых кислот, С2-С6 алифатических простых эфиров, простых С3-С4 циклоэфиров, С3-С6 насыщенных алифатических кетонов и/или сложноэфирных соединений диолов, выбранных из соединений, представленных Формулой (I):

где группы R1-R6 и R1-R2n, которые могут быть одинаковыми или различными, могут представлять собой атом водорода, атом галогена, замещенную или незамещенную линейную или разветвленную C1-C20 алкильную, С3-С20 циклоалкильную, С6-С20 арильную, С7-С20 алкарильную, С7-С20 аралкильную, С2-С10 алкенильную группу, С10-С20 арильную группу с конденсированными кольцами или сложноэфирную группу; R1 и R2 не являются атомами водорода; группы R3-R6 и R1-R2n могут необязательно содержать один или более гетероатомов в качестве заместителей атома углерода и/или атома водорода, причем указанные гетероатомы выбраны из азота, кислорода, серы, кремния, фосфора или атомов галогенов, одна или более из групп R3-R6 и R1-R2n могут необязательно образовывать кольцо друг с другом; n представляет собой целое число, выбранное из чисел от 0 до 10.

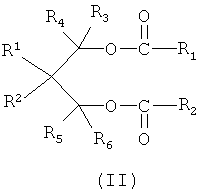

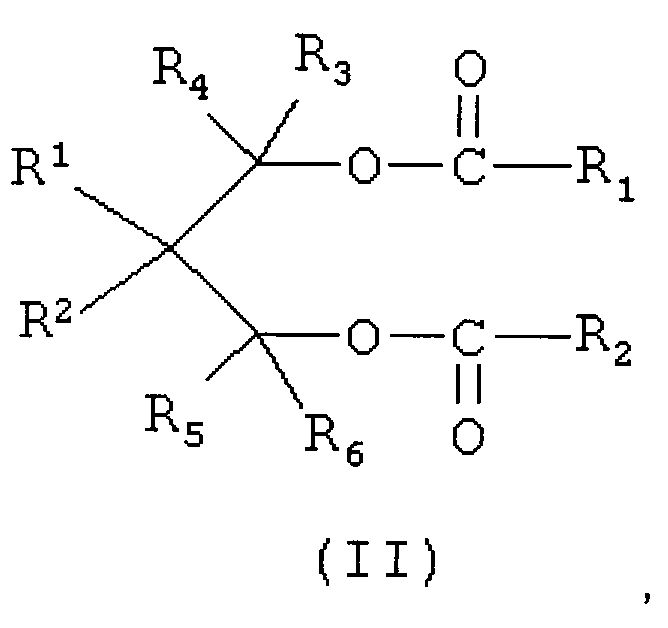

Электронодонорные соединения, представленные Формулой (I), включают соединения, представленные Формулой (II):

где группы R1-R6 и R1-R2, которые могут быть одинаковыми или различными, могут представлять собой атом водорода, атом галогена, линейную или разветвленную С1-С20 алкильную, С3-С20 циклоалкильную, С6-С20 арильную, С7-С20 алкарильную или C7-C20 аралкильную группу.

Для указанного твердого компонента катализатора количество соединения титана составляет от 0,5 до 100 моль, предпочтительно от 1 до 50 моль, в расчете на моль диалкоксимагниевых соединений.

В формуле указанного соединения титана для указанного твердого компонента катализатора Х предпочтительно представляет собой атом хлора или атом брома, более предпочтительно атом хлора, структура R может иметь множество вариантов, включая насыщенную или ненасыщенную группу, группу с линейной или разветвленной цепью или циклическую группу. Предпочтительная C1-C14 группа может представлять собой алкильную, алкенильную, циклоалкенильную или аралкильную группу, в особенности линейную или разветвленную C1-C14 алкильную группу. Если n больше или равен 2, существующие несколько R могут быть одинаковыми или различными. Конкретные примеры R выбраны из по меньшей мере одного из метильной, этильной, н-пропильной, изопропильной, аллильной, н-бутильной, втор-бутильной, изобутильной, н-пентильной, н-гексильной, н-гептильной, н-октильной, н-децильной, аллильной, бутенильной, циклопентильной, циклогексильной, циклогексенильной, бензильной, фенильной, толильной и фенилэтильной группы. Указанные соединения титана выбраны из по меньшей мере одного из тетраалкоксититана, тетрагалогенида титана, тригалогенида алкоксититана, дигалогенида диалкоксититана и галогенида триалкоксититана. Более конкретно, указанный татраалкоксититан выбран из по меньшей мере одного из тетраметоксититана, тетраэтоксититана, тетрапропоксититана, тетраизопропоксититана, тетра-н-бутоксититана, тетраизобутоксититана, тетрациклогексилоксититана и тетрафеноксититана. Указанный тетрахлорид титана выбран из по меньшей мере одного из тетрахлорида титана, тетрабромида титана и тетрайодида титана. Указанный трихлорид алкоксититана выбран из по меньшей мере одного из трихлорида метоксититана, трихлорида этоксититана, трихлорида пропоксититана, трихлорида н-бутоксититана и трибромида этоксититана. Указанный дихлорид диалкоксититана выбран из по меньшей мере одного из дихлорида диметоксититана, дихлорида диэтоксититана, дихлорида ди-н-пропоксититана, дихлорида диизопропоксититана и дибромида диэтоксититана. Указанный хлорид триалкоксититана выбран из по меньшей мере одного из хлорида триметоксититана, хлорида триэтоксититана, хлорида три-н-пропоксититана, хлорида триизопропоксититана. Предпочтительным является тетрагалогенид титана и особенно предпочтительным - тетрахлорид титана.

Для вышеуказанного твердого компонента катализатора количество электронодонорных соединений, как правило, составляет от 0,005 до 10 моль, предпочтительно от 0,01 до 1 моль, в расчете на моль диалкоксимагниевых соединений. Указанные электронодонорные соединения могут быть использованы в комбинации друг с другом.

Для вышеуказанного компонента катализатора конкретные примеры C1-C4 алкиловых сложных эфиров насыщенных алифатических карбоновых кислот, C7-C8 алкиловых сложных эфиров ароматических карбоновых кислот, С2-С6 алифатических простых эфиров, простых С3-С4 циклоэфиров, С3-С6 насыщенных алифатических кетонов включают метилформиат, этилацетат, бутилацетат, диизобутилфталат, ди-н-бутилфталат, диизооктилфталат, 1,3-диамилфталат, простой этиловый эфир, простой гексиловый эфир, тетрагидрофуран (ТГФ), ацетон, метилизобутилкетон и т.п., предпочтительным является по меньшей мере один из ди-н-бутилфталата, диизобутилфталата и 1,3-диамилфталата.

Для вышеуказанного твердого компонента катализатора указанные электронодонорные соединения, представляющие собой сложноэфирные соединения диолов, описаны в CN 1436766 и CN 1436796A. Соответствующие описания к указанным патентам полностью включены в настоящее описание посредством ссылки. Указанные сложноэфирные соединения диодов, представленные Формулой (II), включают 2-этил-1,3-гликольдибензоат, 2-пропил-1,3-гликольдибензоат, 2-изопропил-2-изоамил-1,3-гликольдибензоат, 1,3-бутандиолдиметилбензоат, 2-метил-1,3-бутандиолдиметилхлорбензоат, 2,3-диметил-1,3-бутандиолдибензоат, 1,3-пентандиолпивалат, 2,4-пентандиолдибензоат, 2-метил-1,3-пентандиолбензоат-циннамат, 2,2-диметил-1,3-пентандиолдибензоат, 2,4-гептандиолдибензоат, 2-метил-3,5-гептандиолдибензоат и т.п., предпочтительным является по меньшей мере один из 2,4-пентандиолдибензоата и 4-этил-3,5-гептандиолдибензоата.

Для вышеуказанного твердого компонента катализатора инертный растворитель используется для диспергирования и растворения веществ, чтобы полученные жидкости можно было бы привести в реакцию в хорошо перемешанном виде, а также инертный растворитель может уменьшать частичное статическое электричество и оказывать определенное действие для поддержания хорошей морфологии частиц. Количество указанных инертных растворителей составляет от 0,5 до 100 моль, предпочтительно от 1 до 50 моль, в расчете на моль диалкоксимагниевых соединений. В настоящем описании инертный растворитель предпочтительно представляет собой толуол.

Вышеуказанный твердый компонент катализатора полимеризации олефинов с применением сфероподобного диалкоксимагния в качестве носителя может быть получен согласно следующим стадиям. Вышеуказанные соединения диалкоксимагния подвергают реакции с соединениями титана и электронодонорными соединениями в присутствии инертного растворителя с получением твердого вещества, а затем указанное твердое вещество промывают инертным растворителем с получением твердого компонента катализатора.

В вышеуказанном способе реакцию указанных диалкоксимагния, соединения титана, инертного растворителя и электронодонорного соединения предпочтительно проводят при следующих условиях. Температура указанной реакции обычно составляет от -40 до 200°С, предпочтительно от -20 до 150°С; время проведения реакции составляет от 1 мин до 20 ч, предпочтительно от 5 мин до 8 ч.

В вышеуказанном способе нет конкретного ограничения в отношении порядка добавления каждого реагента. Например, каждый компонент можно смешивать с другим в присутствии инертного растворителя или каждый компонент может быть перед смешиванием предварительно разбавлен инертным растворителем. В отношении количества раз для перемешивания конкретного ограничения нет, перемешивание можно осуществлять один раз или много раз.

Инертный растворитель для вышеуказанной промывки предпочтительно представляет собой гексан. Конкретного ограничения в отношении способа промывки нет, однако предпочтительными являются декантация, фильтрация и т.п.Конкретного ограничения в отношении количества инертного растворителя, времени промывки и количества раз для промывки нет. В расчете на моль диалкоксимагниевых соединений, обычно используют от 1 до 1000 моль, предпочтительно от 10 до 500 моль, растворителя для промывки в течение периода времени от 1 до 24 ч, предпочтительно от 6 до 10 ч. Кроме того, с точки зрения однородности промывки и эффективности промывки также предпочтительно осуществлять перемешивание в процессе промывки.

Указанный твердый компонент катализатора может храниться в сухом виде или в инертном растворителе.

Согласно настоящему изобретению также предложен катализатор полимеризации олефинов, содержащий:

a) указанный твердый компонент катализатора;

b) алюминийорганическое соединение, выбранное из по меньшей мере одного из соединений, представленных формулой AlRnX3-n, где R выбран из атомов водорода и C1-С20 углеводородных групп, Х представляет собой атом галогена, а n представляет собой целое число, выбранное из чисел, больших чем от 0 до 3;

c) необязательное кремнийорганическое соединение формулы R1R2Si(OR')2, где R1 и R2 являются одинаковыми или различными и могут представлять собой С1-С20 алкильную, циклоалкильную или арильную группу, а R' представляет собой C1-C4 алкильную группу.

Для указанного выше катализатора полимеризации олефинов конкретные примеры указанного алюминийорганического соединения включают галогениды алкилалюминия, такие как хлорид триметилалюминия, триэтилалюминия, триизобутилалюминия, триоктилалюминия, хлорид диэтилалюминия, хлорид диизобутилалюминия, дихлорид этилалюминия и т.п., предпочтительными являются соединения триэтилалюминия или триизобутилалюминия. Отношение указанных алюминийорганических соединений к указанному твердому компоненту катализатора составляет 5-5000:1, предпочтительно 20-500:1, в пересчете на мольное отношение алюминия к титану.

В вышеуказанном катализаторе полимеризации олефинов отношение указанного кремнийорганического соединения к алюминийорганическому соединению составляет 2-100:1, предпочтительно 5-50:1, в пересчете на мольное отношение алюминия к кремнию. Конкретные примеры указанного кремнийорганического соединения включают триметилметоксисилан, триметилэтоксисилан, триметилфеноксисилан, диметилдиметоксисилан, диметилдиэтоксисилан, циклогексилметилдиэтоксисилан, метилциклогексилдиметоксисилан, дифенилдиметоксисилан, дифенилдиэтоксисилан, фенилтриэтоксисилан, фенилтриметоксисилан, винилтриметоксисилан и т.п., предпочтительными являются циклогексилметилдиметоксисилан или диизопропилдиметоксисилан.

В результате применения предложенных выше носителя, твердого компонента катализатора и катализатора катализатор согласно настоящему изобретению можно применять для полимеризации олефинов, включая гомополимеризацию и сополимеризацию, причем указанные олефины включают пропилен, этилен и т.п. олефины, полимеризационная активность которых высока и из которых можно получить олефиновые полимеры со стереорегулярностью и хорошей морфологией частиц. Согласно настоящему изобретению можно получить сополимеры этилена и пропилена с высоким содержанием этилена. Ввиду хорошей стереорегулярности в случае применения указанного катализатора в гомополимеризации пропилена полученные сополимеры подходят для применения в качестве сырья для ударопрочных продуктов со сбалансированными физическими свойствами, такими как жесткость и ударная прочность.

Согласно настоящему изобретению предложен сфероподобный диалкоксимагниевый носитель с хорошими характеристиками. Йод и хлорид магния применяют в качестве галогенсодержащих агентов. Количества галогенсодержащих агентов и смешанных спиртов малы, и стоимость получения диалкоксимагния низкая. Указанный диалкоксимагний имеет хорошую морфологию и его частицы имеют равномерное распределение с низким значением SPAN. Если катализатор, полученный с применением такого носителя, используется в полимеризации, его активность высока и получаемые полимеры имеют высокую насыпную плотность, высокую изотактичность, хорошую морфологию частиц, равномерное распределение и низкое содержание тонкодисперсных порошков.

Описание чертежей

Фигура 1. Микрофотография диалкоксимагниевого носителя согласно примеру настоящего изобретения;

Фигура 2. Микрофотография носителя согласно сравнительному примеру 1 настоящего изобретения.

Реализация изобретения

Настоящее изобретение будет подробно разъяснено посредством следующих примеров, которые никоим образом не ограничивают объем настоящего изобретения.

Следует отметить, что оценку соединений магния и полиолефинов, полученных в примерах, проводили следующими методами.

(1) Содержание титана в катализаторе определяли на спектрофотометре 721;

(2) Изотактичность (II) полимеров определяли путем метода экстракции с кипячением в н-гептане;

(3) Индекс плавления (MI) определяли согласно стандартам определения GB/T3682-2000;

(4) Размер частиц и распределение размеров частиц диалкоксимагния и катализаторов определяли методом лазерной дифракции на Malvern Mastersizer TM2000 с применением н-гексана в качестве диспергирующего агента, при этом SPAN=(D90-D10)/D50;

(5) Насыпную плотность (BD) определяли методом взвешивания неплотно насыпанного твердого вещества в каждой единице объема;

(6) Содержание этилена определяли методом13С-ЯМР;

(7) Содержание нерастворимого компонента в ксилоле (XS%) при комнатной температуре определяли согласно ИСО 16152-2005;

(8) Содержание алкоксигрупп определяли путем проведения сначала кислотного гидролиза алкоксимагниевого носителя ацидолиза с последующей нейтрализацией избытка кислоты и применения на заключительной стадии хроматографии для определения.

Пример 1

(1) Получение диалкоксимагниевого носителя

В устойчивом к давлению реакторе вместимостью 16 л полностью замещали воздух азотом, после чего в реактор добавляли 10000 мл этанола, 300 мл 2-этилгексанола и 200 мл изопропанола, а также добавляли 12 г йода и 8 г хлорида магния, которые должны быть растворены. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 640 г. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель 1#. Данные приведены в таблице 1. Микрофотография представлена на фигуре 1.

(2) Получение компонента катализатора

650 г вышеуказанного диалкоксимагниевого носителя 1#, 3250 мл толуола и 65 мл ди-н-бутилфталата (ДБФ) использовали для приготовления суспензии. После того, как находящийся в устойчивом к давлению реакторе вместимостью 16 л газ повторно замещали азотом высокой чистоты, в реактор добавляли 2600 мл толуола и 3900 мл тетрахлорида титана. Далее температуру снижали до -5°С, после чего в реактор добавляли полученную выше суспензию. Температуру поддерживали в течение 1 ч, после чего ее медленно повышали до 110°С, и когда температура была повышена до 80°С, добавляли 65 мл ДБФ. Температуру поддерживали на уровне 110°С в течение 2 ч и удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 5070 мл толуола и 3380 мл тетрахлорида титана, и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза, после чего жидкость удаляли путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, после чего жидкость удаляли путем фильтрования и после сушки получали твердый компонент катализатора. Данные приведены в таблице 2.

(3) Полимеризация олефинов

В качестве указанного олефина применяли пропилен и проводили его полимеризацию согласно следующим стадиям:

В стальном автоклаве вместимостью 5 л, снабженном мешалкой, замещали воздух азотом, после чего в автоклав вводили 5 мл раствора триэтилалюминия в гексане (концентрация триэтилалюминия составляла 0,5 ммоль/мл), 1 мл раствора циклогексилметилдиметоксисилана (CHMMS) в гексане (концентрация циклогексилметилдиметоксисилана составляла 0,10 ммоль/мл), 10 мл безводного гексана и 10 мг твердого компонента катализатора в потоке азота при комнатной температуре. Автоклав закрывали, после чего вводили 4,5 л водорода (в стандартном состоянии) и 2,0 л жидкого пропилена. Далее температуру повышали до 70°С за 10 мин при перемешивании. После проведения полимеризации при 70°С в течение 1 ч перемешивание прекращали и неполимеризованные мономеры пропилена удаляла, а полимеры собирали. Данные приведены в таблице 2.

Пример 2

За исключением того, что при получении диалкоксимагниевого носителя добавляли 10200 мл этанола и не добавляли изопропанол, условия были аналогичны представленным в примере 1. Данные приведены в таблицах 1 и 2.

Пример 3

За исключением того, что при получении диалкоксимагниевого носителя добавляли 10300 мл этанола и не добавляли 2-этилгексанол, условия были аналогичны представленным в примере 1. Данные приведены в таблицах 1 и 2.

Пример 4

За исключением того, что при получении диалкоксимагниевого носителя добавляли 10400 мл этанола и 100 мл 2-этилгексанола, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 5

За исключением того, что при получении диалкоксимагниевого носителя добавляли 10000 мл этанола и 500 мл 2-этилгексанола, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 6

За исключением того, что при получении диалкоксимагниевого носителя добавляли 6 г йода и 4 г хлорида магния, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 7

За исключением того, что при получении диалкоксимагниевого носителя добавляли 2 г йода и 3 г хлорида магния, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 8

За исключением того, что при получении диалкоксимагниевого носителя количества добавленного этанола, 2-этилгексанола и изопропанола были изменены на 10200 мл, 150 мл и 150 мл соответственно, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 9

За исключением того, что при получении диалкоксимагниевого носителя 2-этилгексанол заменяли на н-гептанол, условия были аналогичны представленным в примере 2. Данные приведены в таблицах 1 и 2.

Пример 10

За исключением того, что при получении диалкоксимагниевого носителя изопропанол заменяли на н-бутанол, условия были аналогичны представленным в примере 3. Данные приведены в таблицах 1 и 2.

Пример 11

(1) Получение диалкоксимагниевого носителя

Аналогично Примеру 1. Данные приведены в таблице 1.

(2) Получение компонента катализатора

650 г вышеуказанного диалкоксимагниевого носителя и 3250 мл толуола использовали для приготовления суспензии. После того, как находящийся в устойчивом к давлению реакторе вместимостью 16 л воздух повторно замещали азотом высокой чистоты, в реактор добавляли 2600 мл толуола и 3900 мл тетрахлорида титана. Температуру снижали до -5°С, после чего в реактор добавляли полученную выше суспензию. Температуру поддерживали в течение 1 ч, после чего ее медленно повышали до 110°С, и когда температура была повышена до 80°С, добавляли 65 мл ДБФ. Температуру поддерживали на уровне 110°С в течение 2 ч и удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 5070 мл толуола и 3380 мл тетрахлорида титана и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза и удаляли жидкость путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, после чего жидкость удаляли путем фильтрования и после сушки получали твердый компонент катализатора. Данные приведены в таблице 2.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 1. Данные приведены в таблице 2.

Пример 12

(1) Получение диалкоксимагниевого носителя

Осуществляли аналогично представленному в примере 1. Данные приведены в таблице 1.

(2) Получение компонента катализатора

650 г вышеуказанного диалкоксимагниевого носителя, 3250 мл толуола и 182 мл ди-н-бутилфталата (ДБФ) использовали для приготовления суспензии. После того, как находящийся в устойчивом к давлению реакторе вместимостью 16 л воздух повторно замещали азотом высокой чистоты, в реактор добавляли 2800 мл толуола и 3900 мл тетрахлорида титана. Температуру снижали до -5°С, после чего в реактор добавляли полученную выше суспензию. Температуру поддерживали в течение 1 ч, после чего ее медленно повышали до 110°С, и когда температура была повышена до 80°С, добавляли 130 мл ДБФ. Температуру поддерживали на уровне 110°С в течение 2 ч и удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 5070 мл толуола и 3380 мл тетрахлорида титана и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза и удаляли жидкость путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, после чего жидкость удаляли путем фильтрования и после сушки получали твердый компонент катализатора. Данные приведены в таблице 2.

(3) Полимеризация олефинов

Данная стадия была аналогична представленной в примере 1. Данные приведены в таблице 2.

Сравнительный пример 1

(1) Получение диалкоксимагниевого носителя

В устойчивом к давлению реакторе вместимостью 16 л полностью замещали воздух азотом, после чего в реактор добавляли 13300 мл этанола, а также добавляли 23 г йода. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 640 г. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Микрофотография представлена на фигуре 2.

(2) Получение компонента катализатора

За исключением того, что на вышеуказанной стадии (1) использовали диалкоксимагниевый носитель, условия были аналогичны представленным в примере 1. Данные приведены в таблице 2.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 1. Данные приведены в таблице 2.

Пример 13

(1) Получение диалкоксимагниевого носителя

Реактор вместимостью 1 л снабжали обратным холодильником, термометром и бюреткой. Воздух в реакторе полностью замещали азотом, после чего в реактор добавляли 550 мл этанола и 10 мл изопропанола, а также добавляли 0,68 г йода и 0,42 г хлорида магния, которые должны быть растворены. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 32 г и вводили 90 мл толуола. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Данные приведены в таблице 1.

(2) Получение компонента катализатора

10 г вышеуказанного диалкоксимагниевого носителя, 50 мл толуола и 2,0 мл 4-этил-3,5-гептандиолдибензоата использовали для приготовления суспензии. После того, как находящийся в реакторе вместимостью 300 мл воздух повторно замещали азотом высокой чистоты, в реактор добавляли 10 мл толуола и 90 мл тетрахлорида титана. Температуру повышали до 80°С, после чего в реактор добавляли полученную выше суспензию. Температуру поддерживали в течение 1 ч, после чего ее медленно повышали до 115°С и поддерживали в течение 2 ч, и удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 120 мл толуола и 30 мл тетрахлорида титана, и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза и удаляли жидкость путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, после чего жидкость удаляли путем фильтрования и после сушки получали твердый компонент катализатора. Данные приведены в таблице 2.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 1. Данные приведены в таблице 2.

Пример 14

За исключением того, что при получении компонента катализатора 4-этил-3,5-гептандиолдибензоат заменяли на 3,5-гептандиолдибензоат, условия были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 15

За исключением того, что при получении компонента катализатора 4-этил-3,5-гептандиолдибензоат заменяли на 2,4-пентандиолдибензоат, условия были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 16

(1) Получение диалкоксимагниевого носителя

Аналогично Примеру 13.

(2) Получение компонента катализатора

После того, как находящийся в реакторе вместимостью 300 мл воздух повторно замещали азотом высокой чистоты, в реактор добавляли 10 мл толуола и 90 мл тетрахлорида титана. Температуру снижали до -5°С и далее добавляли полученную согласно примеру 13 суспензию 10 г диалкоксимагния и 50 мл толуола. Температуру медленно повышали до 80°С, после чего добавляли 1,8 мл 4-этил-3,5-гептандиолдибензоата. Температуру повышали до 115°С и поддерживали в течение 2 ч, затем удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 120 мл тетрахлорида титана и 30 мл толуола и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза и удаляли жидкость путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, жидкость удаляли путем фильтрования, и после сушки получали твердый компонент катализатора.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 17

За исключением того, что при получении компонента катализатора 4-этил-3,5-гептандиолдибензоат заменяли на 3,5-гептандиолдибензоат, условия были аналогичны представленным в примере 16. Данные приведены в таблице 2.

Пример 18

За исключением того, что при получении компонента катализатора 4-этил-3,5-гептандиолдибензоат заменяли на 2,4-пентандиолдибензоат, условия были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 19

(1) Получение диалкоксимагниевого носителя

Реактор вместимостью 1 л снабжали обратным холодильником, термометром и бюреткой. Воздух в реакторе полностью замещали азотом, после чего в реактор добавляли 550 мл этанола и 10 мл изопропанола, а также добавляли 0,08 г йода и 0,8 г хлорида магния, которые должны быть растворены. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 32 г и вводили 90 мл толуола. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Данные приведены в таблице 1.

(2) Получение компонента катализатора

Стадии были аналогичны представленным в примере 13.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 20

(1) Получение диалкоксимагниевого носителя

Реактор вместимостью 1 л снабжали обратным холодильником, термометром и бюреткой. Воздух в реакторе полностью замещали азотом, после чего в реактор добавляли 550 мл этанола и 10 мл изопропанола, а также добавляли 2 г йода и 0,04 г хлорида магния, которые должны быть растворены. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 32 г и вводили 90 мл толуола. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Данные приведены в таблице 1.

(2) Получение компонента катализатора

Стадии были аналогичны представленным в примере 13.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Пример 21

(1) Получение диалкоксимагниевого носителя

Реактор вместимостью 1 л снабжали обратным холодильником, термометром и бюреткой. Воздух в реакторе полностью замещали азотом, после чего в реактор добавляли 560 мл этанола и 50 мл 2-этилгексанола, а также добавляли 2 г йода и 0,2 г хлорида магния, которые должны быть растворены. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 32 г и вводили 30 мл толуола. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Данные приведены в таблице 1.

(2) Получение компонента катализатора

Стадии были аналогичны представленным в примере 1.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 1. Данные приведены в таблице 2.

Сравнительный пример 2

(1) Получение диалкоксимагниевого носителя

Осуществляли аналогично представленному в примере 13.

(2) Получение компонента катализатора

10 г вышеуказанного диалкоксимагниевого носителя, 50 мл толуола и 2,5 мл ди-н-бутилфталата (ДБФ) использовали для приготовления суспензии. После того, как находящийся в реакторе вместимостью 300 мл воздух повторно замещали азотом высокой чистоты, в реактор добавляли 10 мл толуола и 90 мл тетрахлорида титана. Температуру повышали до 80°С, после чего в реактор добавляли полученную выше суспензию. Температуру поддерживали в течение 1 ч, после чего ее медленно повышали до 115°С и поддерживали в течение 2 ч, затем удаляли жидкость путем фильтрования под давлением. Далее добавляли смешанный раствор 120 мл толуола и 30 мл тетрахлорида титана и указанный смешанный раствор применяли для обработки полученного твердого вещества в течение 1 ч при перемешивании при повышении температуры до 110°С. Такую обработку повторяли 3 раза и удаляли жидкость путем фильтрования. Полученное твердое вещество промывали 150 мл гексана 4 раза, после чего жидкость удаляли путем фильтрования и после сушки получали твердый компонент катализатора. Данные приведены в таблице 2.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 13. Данные приведены в таблице 2.

Сравнительный пример 3

(1) Получение компонента катализатора

В реактор, в котором газ повторно замещали азотом высокой чистоты, добавляли 4,8 г безводного хлорида магния, 100 мл толуола, 4,0 мл эпихлоргидрина и 12,5 мл трибутилфосфата. Реакционную смесь подвергали реакции в течение 2 ч при скорости перемешивания 450 об/мин и температуре 60°С. Добавляли 1,4 г фталевого ангидрида и продолжали реакцию в течение 1 ч, после чего снижали температуру до -28°С. Добавляли 56 мл тетрахлорида титана, медленно повышали температуру до 85°С и добавляли 2,0 мл 2,4-пентандиолдибензоата при 80°С. Когда температура достигала 85°С, ее поддерживали в течение 1 ч. Маточный раствор удаляли путем фильтрования, после чего оставшееся твердое вещество сначала промывали 0,95 моль толуола 2 раза, а затем обрабатывали 0,57 моль толуола и 0,36 моль тетрахлорида титана в течение 2 ч при 110°С. Такую обработку повторяли еще раз после фильтрования. Полученное твердое вещество промывали гексаном 5 раз и сушили, в результате получали твердый титансодержащий компонент катализатора.

(2) Полимеризация олефинов

Стадии были аналогичны представленным в примере 13. Данные приведены в таблице2.

Как видно из данных, приведенных в таблице 2, катализатор, полученный в настоящем изобретении, имеет высокую полимеризационную активность, обеспечивает низкое содержание тонкодисперсных порошков, широкое молекулярно-массовое распределение и хорошие показатели изотактичности и индексы плавления. Полимеры имели хорошие характеристики обрабатываемости.

Примеры, относящиеся к блок-сополимерам пропилена и этилена

Пример 22

(1) Получение диалкоксимагниевого носителя

Осуществляли аналогично представленному в примере 1.

(2) Получение компонента катализатора

Стадии были аналогичны представленным в примере 1.

(3) Полимеризация олефинов

В качестве указанных олефинов использовали пропилен и этилен, которые полимеризовали согласно следующим стадиям:

В стальном автоклаве вместимостью 5 л, снабженном мешалкой, воздух полностью замещали азотом, который затем замещали пропиленом, и далее в автоклав вводили 5 мл раствора триэтилалюминия в гексане (концентрация триэтилалюминия составляла 0,5 ммоль/мл), 0,5 мл раствора диизопропилдиметоксисилана в гексане (DIPDMS) (концентрация DIPDMS составляла 0,10 ммоль/мл), 10 мл безводного гексана и 10 mg твердого компонента катализатора при комнатной температуре. Повышали давление водородом до 1,2 МПа и затем добавляли 2,0 L жидкого пропилена. Температуру повышали до 70°С при перемешивании и проводили полимеризацию при 70°С в течение 1 ч.

Далее перемешивание прекращали, медленно выкачивали воздух и в то же время наполняли рубашку горячей водой для повышения температуры до 80°С. Когда давление в реакторе снизилось до 1,0 МПа, перемешивание снова начинали и затем медленно проводили операции опускания давления и нагревания. Когда температура достигала 80°С, давление в реакторе спускали до 0 МПа (избыточное давление). Далее, создавая давление 1,0 МПа (избыточное давление), подавали газообразный этилен/газообразный пропилен при молярном отношении 3,2:6,8, и проводили сополимеризацию пропилена и этилена при 80°С и 1,0 МПа в течение 1 ч. Давление спускали до атмосферного и понижали температуру до комнатной. Далее реактор открывали и выделяли полученные частицы полимера. Результаты приведены в таблице 3.

Пример 23

За исключением того, что мольное отношение этилена к пропилену на второй стадии изменено на 5,3:4,7, условия были аналогичны представленным в Примере 11. Данные приведены в таблице 3.

Сравнительный пример 4

(1) Получение диалкоксимагниевого носителя

В устойчивом к давлению реакторе вместимостью 16 л, снабженном мешалкой, воздух полностью замещали азотом, после чего в реактор добавляли 13300 мл этанола и 6 г йода. После перемешивания температуру повышали до достижения температуры обратной конденсации паров реакционной смеси. Далее последовательно добавляли магниевые порошки в общем количестве 640 г. Реакцию проводили до завершения, то есть до прекращения выделения водорода. Далее после промывки, отделения и сушки получали диалкоксимагниевый носитель. Данные приведены в таблице 1.

(2) Получение компонента катализатора

Кроме того, что применяли вышеуказанный диалкоксимагний (1), стадии были аналогичны представленным в примере 1. В полученном катализаторе содержание Ti составляло 2,42 масс.%, средний размер частиц составлял 25,1 мкм и SPAN составлял 1,01.

(3) Полимеризация олефинов

Стадии были аналогичны представленным в примере 23. Данные приведены в таблице 3.

Как видно из таблицы 3, применяя катализатор, предложенный в настоящем изобретении, можно получить сополимеры с высоким содержанием этилена при низком содержании исходного газообразного этилена. Предложенный катализатор имеет хорошие сополимеризационные характеристики и хорошие перспективы применения.

Реферат

Изобретение относится к твердому компоненту катализатора полимеризации олефинов, который содержит продукты реакции диалкоксимагниевого носителя, соединения титана и электронодонорного соединения в инертном растворителе. Также предложен диалкоксимагниевый носитель, который представляет собой продукт, полученный в результате реакции магния, смешанных спиртов и смешанных галогенсодержащих агентов в инертной атмосфере с обратной конденсацией паров, где смешанные галогенсодержащие агенты представляют собой йод и хлорид магния. Кроме того, описан катализатор полимеризации олефинов на основе указанного твердого компонента катализатора. Предложенные изобретения обеспечивают возможность получения полимеров олефинов с широким молекулярно-массовым распределением, хорошей стереорегулярностью, хорошей морфологией частиц и низким содержанием тонкодисперсных порошков. 4 н. и 24 з.п. ф-лы, 2 ил., 3 табл., 27 пр.

Формула

причем указанный диалкоксимагниевый носитель представляет собой продукт, полученный в результате реакции магния, смешанных спиртов и смешанных галогенсодержащих агентов в инертной атмосфере с обратной конденсацией паров,

где указанные смешанные галогенсодержащие агенты представляют собой йод и хлорид магния, а указанное электронодонорное соединение выбрано из С1-С4 алкиловых эфиров насыщенных алифатических карбоновых кислот, С7-С8 алкиловых эфиров ароматических карбоновых кислот, С2-С6 алифатических простых эфиров, С3-С4 циклических простых эфиров, С3-С6 насыщенных алифатических кетонов и/или сложноэфирных соединений диолов, представленных Формулой (I):

где группы R1-R6 и R1-R2n, которые могут быть одинаковыми или различными, могут представлять собой атом водорода, атом галогена, замещенную или незамещенную линейную или разветвленную С1-С20 алкильную, С3-С20циклоалкильную, С6-С20 арильную, С7-С20 алкарильную, С7-С20 аралкильную, С2-С10 алкенильную, С10-С20 арильную группу с конденсированными кольцами или сложноэфирную группу; R1 и R2 не являются атомами водорода; группы R3-R6 и R1-R2n могут необязательно содержать один или более гетероатомов в качестве заместителей атома углерода и/или атома водорода, причем указанные гетероатомы выбраны из азота, кислорода, серы, кремния, фосфора или атомов галогенов, а одна или более групп R3-R6 и R1-R2n могут необязательно образовывать кольцо друг с другом; и n в Формуле (I) представляет собой целое число, выбранное из чисел от 0 до 10,

при этом указанное соединение титана выбрано из по меньшей мере одного из соединений, представленных формулой Ti(OR)4-nXn, где R выбран из С1-С14 алифатических углеводородных или ароматических углеводородных групп, X представляет собой атом галогена, и n в Формуле Ti(OR)4-nXn представляет собой целое число, выбранное из чисел от 0 до 4; при этом когда n в Формуле Ti(OR)4-nXn больше или равно 2, присутствующие R могут быть одинаковыми или различными.

где группы R1-R6 и R1-R2, которые могут быть одинаковыми или различными, могут представлять собой атом водорода, атом галогена, линейную или разветвленную C1-C20 алкильную, С3-С20 циклоалкильную, С6-С20 арильную, С7-С20 алкарильную или С7-С20 аралкильную группу.

a) указанный твердый компонент катализатора по любому из пп. 1-17;

b) алюминийорганическое соединение, выбранное из по меньшей мере одного из соединений, представленных Формулой AlRnX3-n, где R выбран из атома водорода и C1-С20 углеводородной группы, X представляет собой атом галогена, а n в Формуле AlRnX3-n представляет собой целое число от более 0 до 3;

c) необязательные кремнийорганические соединения согласно формуле R1 R2Si(OR′)2, где R1 и R2, которые могут быть одинаковыми или различными, могут представлять собой С1-С20 алкильную, циклоалкильную или арильную группу, a R′ представляет собой C1-С4 алкильную группу.

Комментарии