Способ и установка для коррекции характеристики однородной толщины шины - RU2112653C1

Код документа: RU2112653C1

Чертежи

Описание

Изобретение относится к пневматической автомобильной шине, а также к способу и аппаратуре для коррекции по меньшей мере одной характеристики шины (характеристики однородности толщины боковой поверхности шины). В частности, настоящее изобретение имеет отношение к исправлению такой характеристики шины, как, например, изменение радиальной силы и/или конусности без шлифовки любой части шины.

Специалистам шинной промышленности известно, что при поточном производстве довольно трудно выпускать тороидальные пневматические радиальные шины из листового и/или полосового материала. В обычной пневматической радиальной шине имеются два аксиально разнесенных борта, которые по окружности не растягиваются. Между бортами расположен слой каркаса, аксиально противоположные концы которого прикреплены к соответствующим бортам.

Слой каркаса содержит несколько параллельных удлиненных армирующих элементов. Слой каркаса заделан в шину тороидальной формы и имеет брекерный пояс, который располагается радиально и направлен из слоя каркаса в коронную зону шины. Протекторная резина и резина боковой поверхности соответственно покрывают брекерный пояс и слой каркаса.

После сборки и высушивания шины обычно производится проверка ее характеристики однородности. Под "однородностью" здесь понимается идентичность данных "безупречной" или "идеальной" шины при проверке ряда параметров такой вращающейся шины. Под характеристикой " однородности" здесь понимаются некоторые отклонения ряда параметров, измеренные при проверке безупречной шины.

Проверка характеристики однородности обычно начинается с закрепления надутой шины на валу стенда для проверки однородности. Колесо обкатного стенда прижимается к шине так, чтобы вызвать определенный радиальный прогиб части шины. Затем положение оси вращения колеса обкатного стенда относительно оси вращения шины фиксируется устройством блокировки. Колесо обкатного стенда начинает вращаться, вызывая вращение шины, а датчики колеса воспринимают радиальные и поперечные нагрузки, передаваемые колесу обкатного стенда вращающейся шиной.

Один из параметров, который обычно проверяется при снятии характеристики однородности шины, это изменение радиальной силы. Обычно радиальная сила характеризуется вариацией под воздействием колеса обкатного стенда, которая возникает при вращении шины. При этом изменение радиальной силы может определяться комбинацией первой гармоники сигнала изменения радиальной силы и N-й гармоники того же сигнала или полным сигналом изменения радиальной силы.

N-я гармоника - это последняя гармоника ряда Фурье, полученная при разложении полного сигнала изменения радиальной силы, которая может быть использована для точного определения изменения радиальной силы. Специалистам шинной и автомобильной промышленности известно, что обычно на колесо автомобиля больше всего воздействует первая гармоника сигнала изменения радиальной силы шины.

Первая гармоника сигнала изменения радиальной силы часто ассоциируется с "радиальным биением" шины. Радиальное биение определяется разностью радиусов, исходящих из точки нахождения оси вращения и периферии протектора на поверхности шины.

Другая проверка характеристики однородности, которой может подвергнуться шина, это проверка на конусность. Под конусностью понимается возможность вращающейся шины создавать поперечное усилие независимо от направления вращения шины. Конусность характеризуется средним поперечным усилием, которое появляется при вращении шины в любом направлении под воздействием нагрузки.

Указанные характеристики однородности могут быть обусловлены изготовлением шины из листового и/или полосового материала. Эти характеристики упрощенно можно рассматривать как отклонения от безупречной окружности внешней части шины, как колебания нагрузки вала, передаваемые безупречной шине при ее вращении (изменение радиальной силы), или как отклонения от прямой колеи при вращении (конусность).

Например, протекторная резина шины на каком-то участке ее внешней окружности может быть толще или тоньше. На ней могут быть также участки с повышенной прочностью, обусловленные двойным армированием шины, например, при соединении внахлестку листового материала каркаса. Проблемой может быть и недостаточная концентричность бортов шины, т.е. они могут быть не точно концентрическими относительно оси вращения шины или протектор может не быть соосным с бортами (радиальное биение).

Слой каркасов шины может подвергаться большему или меньшему локальному растяжению за счет воздействия на элементы армирования каркаса при сборке шины. Операции формования и высушивания при сборке шины также вызывают локальные растяжения элементов армирования каркаса. Брекерный пояс шины может быть смещен в осевом направлении или приобрести коническую форму.

Если характеристика однородности шины меньше определенной минимальной величины, которая определяет надлежащее качество колеса автомобиля или не вызывает нежелательных вибраций транспортного средства, то такая шина может быть отправлена потребителю. Если же характеристика однородности больше предопределенного максимального значения, то шина бракуется. А если параметры указанной характеристики находятся между этими максимальным и минимальным значениями, то шину можно исправить.

Ранее применяемая коррекция характеристики однородности шины, например, изменение радиальной силы, сводилась к шлифовке протекторной резины в определенных местах внешней окружности шины и на участках, смещенных по внешнему периметру шины почти на 180o относительно этих мест. Однако шлифовка имеет определенные недостатки. Например, шлифование может загрязнить находящееся рядом оборудование, снизить полезную долговечность шины или сделать непривлекательным ее внешний вид. Предыдущие попытки исправления характеристики однородности шины без шлифовки описаны в патентах США N 3529048, 3632701, 3838142, 3872208, 3880556, 3945277, 5060510.

В патенте США N 3529048 предлагается сразу же после удаления шины из формы и до ее охлаждения помещать в зажимное приспособление и накачивать до рекомендованного рабочего давления. Затем на шину воздействует радиальная нагрузка и она вращается в течение по меньшей мере времени ее высушивания. Изгибание участков шины вызывает "относительное перемещение" компонентов или части компонентов шины до того, как она окончательно высохнет, чтобы придать им равномерное напряжение.

В патенте США N 3632701 описан нагрев шины после ее высушивания до температуры, которая больше температуры окружающей среды. Эта повышенная температура сохраняется около 60 мин, а шина накачивается до давления порядка 50 фунтов /кв.дюйм (psi) или 3,5 кг/см2. Для новых заводов-изготовителей шин этот способ явно неприемлем, так как для коррекции характеристики однородности шины требуется относительно много времени, тогда как продолжительность высушивания радиальной шины легкового автомобиля менее 30 мин.

В патенте США N 3838142 предлагается определенные участки шины подвергать облучению для повышения модуля упругости этих участков. В патентах США N 3872208 и 3880556 предлагается прогревать части внутренней поверхности шины. В патенте США N 3945277 предлагается подача тепла к боковым поверхностям шины при ее вращении и соприкосновении с валиками для "доведения шины до кондиции, соответствующей определенному стандартному состоянию".

В патенте США N 5060510 предлагается коррекция изменения радиальной силы сборки шины и обода без шлифования протектора шины. Для этого две наружные прокладки размещаются между соответствующими бортами шины и опорными частями обода в зависимости от измеренного значения изменения радиальной силы. Окружность каждой такой прокладки имеет различную толщину и самые толстые части прокладок размещаются на тех участках шины, которые отмечены наибольшей амплитудой изменения радиальной силы.

В настоящем изобретении предлагается способ исправления таких параметров однородности как изменение радиальной силы или конусность полностью высушенной пневматической шины и в частности радиальной пневматической шины. Способ и аппаратура настоящего изобретения обеспечивают такое исправление без недостатков ранее предложенных способов, которые требовали больших затрат энергии, были дорогими и/или достаточно длительными.

В настоящем изобретении предлагается аппаратура и способ коррекции по меньшей мере одного параметра характеристики однородности шины за относительно короткое время и без операции шлифования. Кроме того, в данном изобретении описана возможность получения шины с исправленными параметрами однородности за счет применения такого способа и аппаратуры.

Предложенный в изобретении способ заключается в коррекции характеристики однородности высушенной шины. При этом возбуждается сигнал, который характеризует значение однородности и тот участок шины, который нужно исправить. При коррекции часть по меньшей мере одного элемента армирования каркаса подвергается остаточной деформации на определенное значение, которое зависит от участка шины и величины характеристики однородности, определяемой сигналом.

Предлагаемая в настоящем изобретении аппаратура для коррекции характеристики однородности шины содержит устройство возбуждения сигнала, который характеризует величину однородности толщины и тот участок шины, который нуждается в исправлении. В аппаратуре используется устройство для постоянной деформации по меньшей мере одного элемента армирования каркаса на определенное значение в зависимости от величины и участка характеристики, указанных сигналом.

Исправление шины обычно производится в тех случаях, когда характеристика однородности находится в определенных пределах. Операция коррекции и/или применяемое средство как правило обеспечивает растяжение по меньшей мере части элемента армирования каркаса с усилием, которое превышает предел упругости элемента и воздействует на него в течение определенного времени. Такое растяжение вызывает остаточное удлинение элемента армирования каркаса, которое связано с характеристикой однородности, но не превышает ее значения более чем на 0,1%.

В разных точках окружности шины значение характеристики однородности разное, что и характеризуется генерируемым сигналом. Поэтому для надлежащей коррекции растяжение элементов армирования каркаса также должно быть различным. Переменное растяжение производится устройством, которое вызывает различное натяжение элементов армирования каркаса.

Этого можно добиться воздействием натяжения на каждый отдельный элемент армирования или сжатия шины при одновременном натяжении нескольких элементов армирования каркаса в боковом или определенном угловом сегменте шины. Вид и усилие сжатия определяются характеристикой однородности, величиной и местом коррекции, приложенным давлением или силой, а также физическими параметрами шины.

Рассмотрим сигнал, характеризующий полное или суммарное изменение радиальной силы. Суммарное изменение радиальной силы используется для определения первой или других определенных гармоник сигнала такого изменения. Согласно первой гармонике сигнала часть боковой поверхности шины характеризуется максимальным изменением радиальной силы на участке, который на 180o окружности смещен от участка шины отмеченного сигналом. В то же время часть поверхности той же шины характеризуется минимальным изменением (или постоянным значением) силы на участке, отмеченным сигналом.

Боковая поверхность шины может быть линейно связана с изменением радиальной силы, постепенно убывающей в обоих направлениях окружности от места максимального сжатия в направлении минимального сжатия. Возможно также нелинейное сжатие боковых поверхностей шины.

Минимальное сжатие допускает максимальную остаточную деформацию по меньшей мере одного элемента армирования каркаса на участке минимального сжатия. Затем можно вызвать постепенно убывающую в обоих направлениях окружности остаточную деформацию других элементов армирования - от участка минимального сжатия к минимальной остаточной деформации на участке максимального сжатия.

Охват боковой поверхности (или поверхностей) шины производится с помощью кольцевого стягивающего устройства с плоской боковой поверхностью, которая примыкает к кольцевой части боковой поверхности. Радиальная длина примыкания стягивающего устройства обычно соответствует относительно небольшому проценту от величины сечения высоты шины.

Можно использовать и другое устройство сжатия, у которого радиальная длина примыкания может соответствовать относительно большому проценту от величины сечения высоты шины. Положение стягивающего устройства относительно средней части плоскости окружности может меняться в зависимости от изменения радиальной силы.

Конусность шины исправляют созданием постоянной деформации части всех элементов армирования каркаса почти на одну и ту же величину только на одной боковой поверхности шины, отмеченной сигналом. Конусность можно корректировать и с помощью постоянной деформации части элементов армирования на стороне отмеченной сигналом шины на величину, отличную от постоянной деформации, воздействующей на часть армирующих элементов на другой стороне шины.

Предлагаются также способ и аппаратура для снижения разброса характеристики однородности высушенной шины, причем определяется подлежащий исправлению участок шины. При этом на шину воздействуют псевдорадиальные биения для смещения характеристики однородности в зависимости от расположения исправляемого участка. Одновременно происходит снижение уровня первой гармоники сигнала, определяющего характеристику однородности, до значения меньше минимального порогового уровня.

Исправляемая шина имеет два разнесенных и по окружности нерастяжимых борта. Каркас шины располагается между бортами и имеет аксиально противоположные концы, прикрепленные к соответствующему борту. В каркасе находятся несколько параллельно расположенных армирующих элементов. По меньшей мере один из таких элементов имеет участок с остаточной деформацией, выходящей за пределы его упругости и снижающей значение характеристики однородности шины.

Элементы армирования каркаса обычно изготовляются из сложного полиэфира. Шина имеет брекерный пояс, расположенный радиально на внешней части каркаса в коронной зоне шины. Часть элемента армирования каркаса с остаточной деформацией обычно находится на боковой поверхности шины. При этом остаточное удлинение участка с элементом армирования достигает по меньшей мере 0,1%.

Характерные особенности настоящего изобретения специалистам этой области техники будут более понятны при чтении приведенного ниже описания со ссылкой на чертежи, где на фиг.1 представлена последовательность операций при проверке шины и анализе ее характеристики однородности; на фиг.2 -графики зависимости полного сигнала изменения радиальной силы от углового положения пятна на окружности шины; на фиг. 3 - графики начальных значений 1-3 гармоник полного сигнала изменения радиальной силы проверяемой шины; на фиг. 4 - график зависимости полного сигнала изменения радиальной силы (от углового положения пятна на окружности шины); приведены полные сигналы изменения радиальной силы с корректируемой в соответствии с настоящим изобретением первой гармоникой и после ее коррекции; на фиг. 5 - графики 1-3 гармоник сигнала после коррекции первой гармоники; на фиг. 6 - вертикальный разрез установки настоящего изобретения для коррекции характеристики однородности шины; на фиг. 7 - вид приведенной на фиг. 6 установки, отдельные узлы которой смещены в разные положения для иллюстрации применения способа и установки; на фиг. 8 - поперечное сечение закрепленной в установке шины в соответствии с вариантом настоящего изобретения, которая производит сжатие боковых поверхностей шины; на фиг. 9 - увеличенный вид поперечного сечения шины и приведенной на фиг. 8 установки; на фиг. 10 - схематическое изображение части боковой поверхности приведенного на фиг. 9 элемента армирования каркаса до и после максимального сжатия боковой поверхности шины; на фиг. 11 - поперечное сечение части элемента армирования каркаса, ограниченного в двух радиальных участках сжимающим кольцом согласно альтернативному варианту настоящего изобретения; на фиг. 12 - график изменения остаточного удлинения элементов армирования каркаса между участками минимального и максимального сжатия боковой поверхности в обоих направлениях в зависимости от углового положения шины; на фиг. 13 - вид шины сбоку до и после ее исправления, характеризующий воздействие радиального биения шины на сдвиг данного изменения радиальной силы; на фиг. 14 - блок-схема последовательности операций коррекции способом, предложенным в настоящем изобретении; на фиг. 15 - поперечное сечение альтернативного варианта сжатия боковой поверхности шины; на фиг. 16 - схематическое изобретение части элемента армирования каркаса до и после ограничения боковой поверхности шин в соответствии с вариантом, приведенным на фиг. 15; на фиг. 17 - поперечное сечение другого альтернативного варианта растяжения части боковой поверхности элемента армирования каркаса с помощью соответствующего приспособления; на фиг. 18 - графическое изображение элемента армирования каркаса, растягиваемого в соответствии с вариантом, приведенным на фиг. 17; на фиг. 19 - графическое изображение другого альтернативного варианта способа настоящего изобретения, характеризующего растяжение части элемента армирования каркаса с помощью соответствующего приспособления; на фиг. 20 - график изменения длины части элемента армирования каркаса в зависимости от времени; на фиг. 21 - перспективное изображение альтернативного варианта сжимающего кольца, которое используется в настоящем изобретении для выборочного ограничения отдельной части боковой поверхности шины; на фиг. 22 - вид сбоку сжимающего кольца (см. фиг. 11), с помощью которого изменяется сила действующего на шину сжатия; на фиг. 23 - поперечное сечение шины, которая, подобно фиг. 8, стянута сжимающим кольцом, приведенным на фиг. 21.

Радиальная пневматическая шина 40, коррекцию характеристики однородности которой производят согласно настоящему изобретению, приведена на фиг 8 и 9. Шина 40 поворачивается вокруг продольной центральной оси A и имеет два борта 42, которые по окружности почти нерастяжимы. Оба борта 42 разнесены друг от друга по сторонам, параллельным оси A. В данном случае окружность шины определяется практически касательной линией к кругу с центром на оси A, который находится в плоскости параллельной средней плоскости М шины.

Слой каркаса 44 размещается между соответствующими шариками 42. Каркас 44 имеет два аксиально противоположных конца, которые охватывают соответствующие шарики 42. Аксиально противоположные концы слоя каркаса 44 прикреплены к соответствующим шарикам 42. В каркасе 44 находится несколько расположенных практически параллельно армирующих элементов, каждый из которых имеет соответствующую форму и сделан из соответствующего материала; материалом могут быть скрученные некоторые виды пряжи из сложного полиэфира или филаментные нити.

Отметим, что на этих чертежах каркас 44 имеет один слой, но таких слоев может быть несколько, что зависит от назначения шины 40 и воздействующей на нее нагрузки. Отметим также, что армирующие элементы могут быть изготовлены только из филаментных нитей, иметь другую конфигурацию или изготовляться из другого подходящего материала.

Приведенная на фиг.8 и 9 шина 40 имеет также брекерный пояс 46, который имеет по меньшей мере два кольцевых пояса, причем один из них располагается радиально на внешней стороне другого пояса. Каждый пояс имеет несколько практически параллельных армирующих элементов, сделанных из подходящих для этого материалов, например, из стального сплава. В шине 40 имеются также резиновые протектор 62 и боковые поверхности 64. Эта резина может быть как натуральной, так и синтетической или комбинацией этих материалов.

Характеристики однородности шины 40 снимают при ее сборке и высушивании на шинном заводе. Например, после сушки и охлаждения шины проверяются некоторые характеристики однородности и в частности изменение радиальной силы, отрегулированность вращения и/или конусность.

На фиг. 1 приведена последовательность операций проверки изготовленной шины 40 после ее сборки, высушивания и охлаждения (операция 82). Для этого шину помещают на стенд для проверки однородности, который здесь не показан, но хорошо известен специалистам шинного производства. Стенд для проверки однородности шины можно заказать у поставщика этого оборудования, например в фирме "Акрон стандарт", Акрон, шт. Огайо.

Надутую до обычного рабочего давления шину 40 размещают на крепежном приспособлении, которое имитирует обод колеса автомобиля. Затем шина прижимается к колесу обкатного стенда, которое воздействует на нее с определенным усилием. При этом фиксируется расстояние между осями вращения шины 40 и колеса обкатного стенда (расстояние между центрами). Колесо стенда начинает вращаться и передает вращение шине 40.

Подключенные к колесу обкатного стенда датчики регистрируют изменения радиальной и поперечной сил, зависящих от нагрузки и воздействующих на шину 40 (операция 84). Во время испытаний возможно регулирование таких параметров, как воздействующая нагрузка, давление надутой шины и радиус качения шины 40.

Значения этих параметров зависят от типа шины 40 и от конкретных размеров проверяемой шины. Например, для шины типа 205/70R15 легкового автомобиля испытательными параметрами будут: нагрузка 502 декаН (декаНьютон = daN), давление надутой шины 30 фунтов /кв.дюйм (2,1 кг/см2) и фиксация расстояния между центрами при радиальной нагрузке 502 декаН.

При операции 84 (фиг.1) регистрируется также способность шины 40 возбуждать поперечную силу вдоль оси A при вращении шины под воздействием нагрузки со стороны колеса обкатного стенда. Эта способность здесь определяется как изменение поперечной силы. Затем шину 40 вращают в противоположном направлении и снова определяют значение поперечной силы. Измерение значения изменения поперечной силы и изменения радиальной силы по окружности шины производится операцией 84.

С помощью операции 86 определяют конусность шины. Величина конусности характеризуется средним значением поперечных сдвигов при вращении шины 40 в разных направлениях. Поперечный сдвиг - это среднее значение изменений поперечной силы двойной амплитуды при вращении шины вокруг своей оси в одном направлении под воздействием нагрузки.

На фиг. 2 и 3 приведены графики первоначального изменения радиальной силы, полученные при проверке неоткорректированной шины 40 и представленные соответствующими электрическими сигналами. Изменение радиальной силы в зависимости от положения на окружности определенного участка шины 40 представлено кривой на фиг. 2. Эта кривая может быть разложена на несколько гармоник, приведенных на фиг. 3.

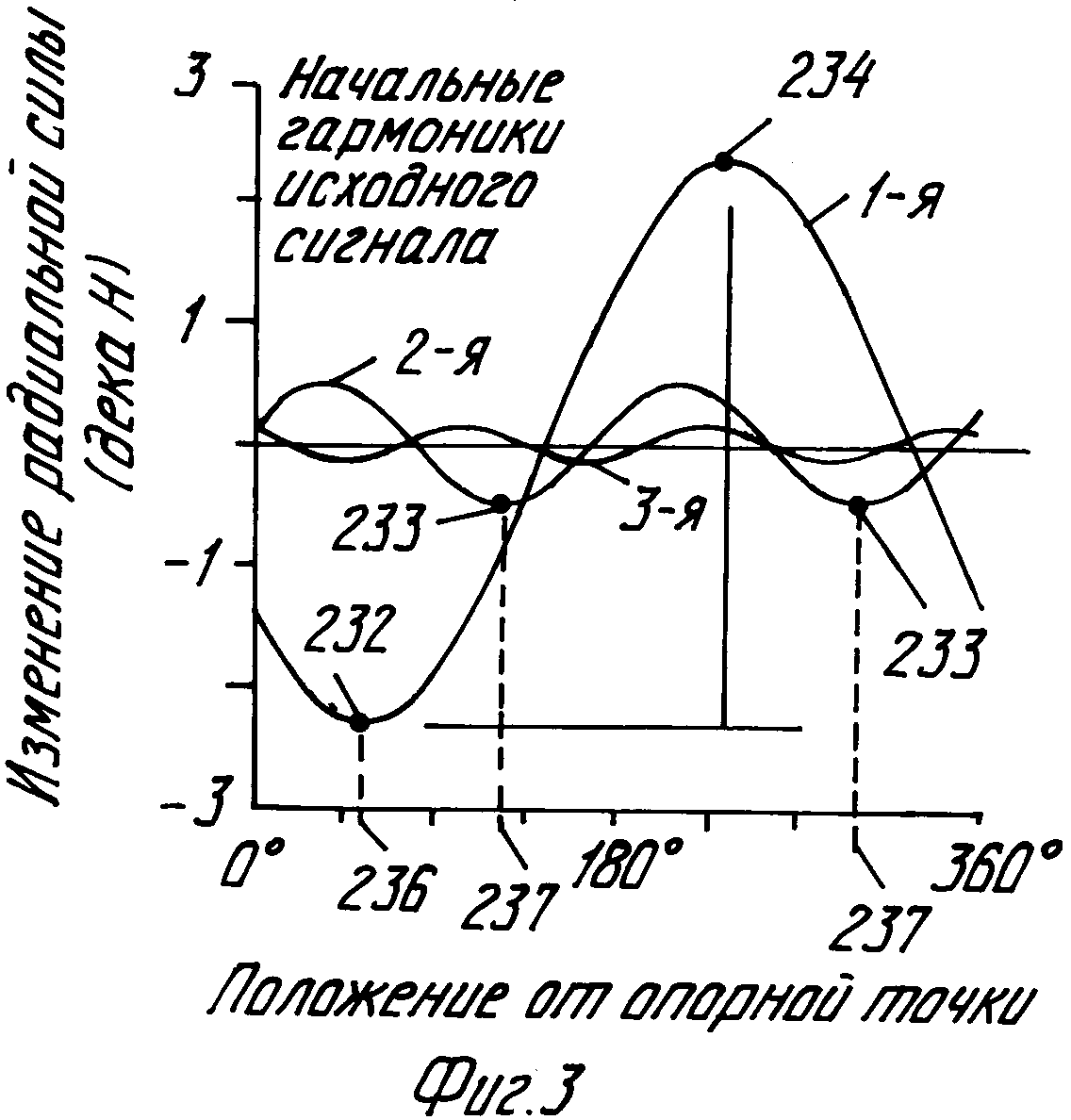

Операцией 87 (фиг. 1) с помощью компьютера (он не показан) и разложения в ряд Фурье сигнала изменения радиальной силы, которая возникает и измеряется при вращении находящейся под нагрузкой шины 40, определяются гармоники полного колебания. Для ясности на фиг. 3 приведены неоткорректированные 1-3 гармоники сигнала изменения радиальной силы (в декаН при изменении силы под воздействием испытательной нагрузки во время вращения шины 40) в зависимости от углового положения шины относительно опорной точки.

Очевидно, что полный сигнал лучше определяется большим числом гармоник. Данные такого анализа и параметры сигналов хранятся в памяти компьютера; эта информация получена при операции 87 и относится к определенной шине 40.

Полный сигнал, характеризующий изменение радиальной силы и конусность, обычно получают с помощью стенда для проверки однородности шины. После определения величины конусности и изменения радиальной силы эти данные сравнивают с соответствующими минимально допустимыми пороговыми значениями - операция 88 на фиг. 1. Если окажется, что абсолютные величины этих параметров - конусность и изменение радиальной силы - меньше соответствующих предельных пороговых значений, то шина отправляется потребителю (операция 102).

Если же шина 40 имеет конусность (абсолютное значение) или изменение радиальной силы больше соответствующего минимального порогового значения, то операцией 104 производится другое сравнение этих параметров. Если при этом окажется, что конусность и величина изменения радиальной силы больше некоторого максимального порогового предела, то шина считается неисправной и операцией 106 она бракуется.

Но если шина 40 имеет параметры, которые находятся в определенном диапазоне величин конусности (абсолютное значение) и/или изменения радиальной силы, то операцией 108 она направляется на исправление ее характеристики однородности. Например, если конусность (абсолютное значение) или/и изменение радиальной силы больше тех величин, которые соответствуют минимально допустимому пороговому значению, разрешающему отправку изделия потребителю, но меньше некоторого максимального порогового предела, согласно которому шина бракуется, то шину можно исправить корректировкой ее характеристики однородности с помощью установки для подгонки однородности.

После исправления шины и ее отслеживания в течение, например, 24 ч шину проверяют еще раз, как показано пунктирной линией 120. Такой "период отслеживания" соответствует достаточному времени, чтобы сказалась вязкоупругая релаксация, которая происходит в шине после ее исправления.

Если изготовленная шина имеет характеристику однородности, которая меньше минимально допустимого порогового предела, то ее отправляют потребителю. Если шина не имеет необходимых параметров однородности, то ее бракуют или исправляют. Обычно шина 40 после первого исправления приобретает параметры, которые меньше минимального порогового предела и ее отправляют потребителю.

Подлежащая исправлению шина 40 помещается в установку для подгонки однородности 140, предложенную в настоящем изобретении и приведенную на фиг. 6. Эта установка имеет вертикальную раму 132, а также верхнюю и нижнюю крестовины 134. Воздушный резервуар 136 может располагаться на верхней крестовине 134. Перемещение шины производится вручную или с помощью конвейера 138. В установке для подготовки однородности 140 сначала шина 40 располагается так, как показано на фиг.6. Отметим, что установка 140 может работать как самостоятельно, так и совместно со стендом для проверки однородности, что позволяет объединить операции проверки и исправления шины.

Нижняя имитирующая обод колеса опора 142 с помощью основного исполнительного механизма 144 перемещается вверх из приведенного на фиг.6 положения в то, которое показано на фиг.7. При этом опора 142 (фиг.6) соосно прижимается к нижней части борта 146 шины 40. В то же время основной исполнительный механизм 144 продолжает поднимать шину с ленты конвейера 138. В результате шина 40 с усилием прижимается к верхней имитирующей обод колеса опоре 162, которая находится около верхнего борта 164, как это видно на фиг. 7 и 8.

Под воздействием давления текучей среды, например воздуха, шина 40 надувается так, чтобы ее внутреннее давление обеспечило расположение бортов 146 и 164 шины напротив имитирующих ободы колес опор 142 и 162. Затем давление в шине снижается до уровня, который немного больше атмосферного и примерно равен 1/10 рекомендованного рабочего давления шины.

После размещения шины в установке для подгонки однородности 140 программируемый контроллер 166 (фиг. 6), подключаемый к установке 140 и к компьютеру, при помощи операции 202 (фиг. 14) по нескольким входным данным определяет корректируемый параметр - конусность, изменение радиальной силы или коррекция того и другого параметра.

Помещенная в установку 140 шина имеет указатель в виде, например, метки штрихового кода или пятна инфракрасной краски, который считывается и дает контроллеру 166 соответствующую информацию о шине 40. Такой информацией могут быть данные контрольных измерений (т.е. положение мягкого или твердого пятна) или особый идентификатор в виде, например, порядкового номера, который вводится в контроллер 166.

Контроллер 166 вводит связанные с порядковым номером данные, которые определяют параметры корректируемой характеристики однородности и сигналов, а также данные анализа, хранимые в памяти компьютера (операция 87 на фиг. 1). После ввода этой информации в контроллер 166 начинается исправление шины 40, помещенной в установку для подгонки 140.

Если контроллер 166 и программа управления установят, что необходима коррекция изменения радиальной силы (операция 202 на фиг. 14), то контроллер и программа управления определяют, что именно нужно корректировать для изменения радиальной силы - первую или высшие гармоники сигнала (операция 208). Если при операции 208 оператор или программа управления установят, что необходима коррекция первой гармоники сигнала изменения радиальной силы, то операция 220 вводит исходные характеризующие первую гармонику данные, которые будут использоваться при последующей операции.

Возможно также, что в зависимости от определенного параметра операция 220 запрограммирует действия с соответствующей коррекцией определенной гармоники сигнала изменения радиальной силы, например, с гармоникой с максимальной амплитудой. После установления необходимости коррекции одной или более гармоник сигнала изменения радиальной силы операция 221 анализирует или считывает информацию о хранимых в памяти колебаниях, приведенных на фиг.3.

Если операцией 220 будет задана коррекция первой гармоники сигнала изменения радиальной силы, то операцией 221 производится анализ этой гармоники (если он ранее не производился). Отметим, что такой анализ мог быть сделан ранее операцией 87 (фиг.1) и храниться в памяти до этого момента времени. Для лучшего понимания сути анализа ниже он будет рассмотрен более подробно со ссылкой на фиг.3.

На фиг.3 приведена исходная первая гармоника сигнала проверяемой неоткорректированной шины 40. Для инициации коррекции первой гармоники требуются всего лишь два входных параметра, определяющих изменение радиальной силы - уровень двойной амплитуды сигнала 238 и положение участка 236 шины относительно опорной точки. Амплитуда характеризует разность между уровнями, соответствующими мягкому 232 и твердому 234 пятнам шины. Положение участка соответствует угловому расположению 236 мягкого пятна 232 шины относительно опорной точки. Эти два параметра получают операциями 221 и 222 (фиг. 14) и/или операцией 87 на фиг. 1.

Двойная амплитуда корректируемой первой гармоники 238 (фиг. 3) имеет уровень порядка 4,55 декаН. Если при проверке шины 40 получают первую гармонику сигнала изменения радиальной силы с двойной амплитудой порядка четырех декаН или менее и эта величина соответствует минимально допустимому пороговому пределу для данного параметра, то шина может быть отправлена потребителю.

Если относительно большой максимальный пороговый уровень двойной амплитуды первой гармоники, определяющий бракованную шину, больше или равен, например, 10 декаН, то шина бракуется. В нашем случае двойная амплитуда первой гармоники 238 сигнала изменения радиальной силы равна 4,55 декаН и находится в заданном диапазоне уровней двойной амплитуды (от 4 до 10 декаН) и поэтому шину 40 можно исправить.

Операция анализа 221 определяет также положение 236 первой гармоники, соответствующее мягкому пятну 232 шины 40, как угловое положение пятна относительно контрольной опорной точки на шине. Таким образом, информация о положении 236 первой гармоники, соответствующее мягкому пятну 232, вводится в операцию 222 на фиг. 14. Уровень 238 и положение 236 мягкого пятна шины используются как входные параметры для определения контрольных данных при операции коррекции 258.

Коррекция характеристики однородности производится операцией 258 (фиг. 14), в ходе которой происходит постоянное деформирование по меньшей мере одного (а лучше нескольких) элемента армирования каркаса. При этом растяжение, в основном, происходит за счет относительно большого внутреннего давления шины 40, которое действует в течение определенного времени. При операции 206 входные параметры, в основном, используются для определения контрольных данных, необходимых при операции коррекции 258.

Контрольные параметры поступают в контроллер 166 до начала операции коррекции 258. Первый параметр в виде уровня 238 используется для определения таких контрольных данных, как значения прогиба, времени и давления (или силы), воздействующих на шину. Входной параметр, определяющий положение 236 (фиг. 3) мягкого пятна, характеризует положение шины 40 в установке для подгонки однородности 140. Другие входные данные, характеризующие такие контрольные параметры, как прогиб, время и давление, которые воздействуют на шину, содержат информацию о типе и свойствах материала элемента армирования каркаса.

Примерами таких свойств могут быть диаметр, шаг и число филаментных нитей в элементах армирования каркаса. Такие материалы элементов, как нейлон и сложный полиэфир, легко деформируются способом настоящего изобретения. В то же время такие материалы, как сталь, кевлар и искусственное волокно остаточную деформацию легко не воспринимают, и поэтому может потребоваться приложение более высокого давления или большее время воздействия силы.

Контроллер 166 выдает сигнал, который определяет по меньшей мере уровень 238 (фиг. 3) необходимой коррекции и угловое положение участка 236 относительно опорной точки на исправляемой шине 40. Сигнал может быть гидравлическим, пневматическим, а лучше всего полученным от электронного устройства. При размещении шины 40 в установке для подгонки однородности 140 ее ориентации производится относительно определенной точки этой установки.

Как видно на фиг.6, если необходима коррекция первой гармоники сигнала изменения радиальной силы, то участок 236 нахождения мягкого пятна 232 шины, связанной с первой гармоникой, размещается в крайней левой части установки для подгонки однородности 140. Такое размещение производится при условии предварительной маркировки мягкого пятна шины 40 относительно контрольной опорной точки этой шины, что позволяет определять в градусах угловое положение 236 этого пятна.

После размещения и первоначального надувания шины 40 включают установку для подгонки однородности 140 для исполнения операции, приведенной на фиг.7. В установке 140 используется по меньшей мере одно сжимающее кольцо 182, которое соприкасается с по меньшей мере одной соответствующей боковой поверхностью шины 40. Число и тип колец 182, которое соприкасаются с боковыми поверхностями шины, определяются как контрольные параметры операции 206, зависящие от вида коррекции при выполнении операции 258. Если производится коррекция первой гармоники сигнала изменения радиальной силы, то к соответствующим боковым поверхностям шины 40 подводятся верхнее 182 U и нижнее 182 D сжимающие кольца.

При коррекции первой гармоники сигнала изменения радиальной силы производится надувание шины 40 до такого давления, которое больше рекомендованного рабочего давления шины и зависит от входных параметров; одновременно производится охват части боковой поверхности для регулирования распространения коррекции по поверхности шины. Растяжение и остаточное удлинение части боковой поверхности различных участков шины изменяют ее характеристику однородности.

Остаточная деформация или удлинение L обусловлены растяжением элемента армирования каркаса с усилием, которое больше предела его упругости, и удерживания элемента в таком состоянии определенное время, см.фиг. 20. При этом величина удлинения регулируется ограничением боковой поверхности шины 40, которое по окружности шины разное. Такое переменное по периметру шины растяжение зависит от вида характеристики однородности и от других параметров.

Сжимающие кольца 182 (фиг.8) прижимаются к боковой поверхности с разными аксиальными смещениями D1 и D2, обуславливая разные радиусы кривизны R1 и R2 части элемента армирования каркаса 306 (фиг. 9) в каждой боковой поверхности. Сжимающее кольцо 182 обычно используется лишь тогда, когда для коррекции применяют давление вздутия.

Радиус кривизны R2 в максимально сжатой части шины 40 соответствует смещению D2 и значительно меньше радиуса кривизны R1 в минимально сжатой части шины, где величина смещения D1. Разность радиусов кривизны обеспечивает разные натяжения соответствующих элементов армирования каркаса.

При коррекции первой гармоники сигнала изменения радиальной силы максимальное сжатие действует на твердое пятно 234 шины (соответствующее первой гармонике), которое смещено на 180o от положения 236 мягкого пятна, отмеченного первой гармоникой сигнала. Максимальное сжатие происходит на участке наибольшего осевого смещения D2 (относительно плоскости M в средней части окружности шины 40), который находится в крайней правой части установки для подгонки однородности 140, см. фиг.7.

Минимальное сжатие (или его полное отсутствие, т.е. наличие зазора) действует на боковые поверхности шины 40 в положении нахождения мягкого пятна 232, отмеченного первой гармоникой сигнала и известного контроллеру 166 и установке для подгонки однородности 140. Минимальное сжатие действует на участке минимального осевого смещения D1 относительно плоскости M в средней части окружности шины 40. Как видно на фиг.7 этот участок находится в крайней левой части установки для подгонки однородности. Отметим, что основное исправление шины 40 происходит на участке минимального сжатия, а относительно меньшее ее исправление производится (или совсем не производится) на участке максимального сжатия.

На фиг.10 схематически представлен один элемент армирования каркаса 306, исправляемый согласно предпочтительному варианту настоящего изобретения. На этом чертеже участок 302 элемента армирования каркаса 306 до его сжатия показан пунктирной линией. Этот участок 302 элемента 306 имеет верхнюю точку 304, в которой действующая на элемент армирования каркаса нагрузка передается в брекерный пояс 46 шины 40.

Участок 302 элемента армирования каркаса 306 имеет и нижнюю точку 308 в зоне нахождения шарика 42 (фиг.9), в которой действующая на элемент армирования каркаса нагрузка передается борту шины 40. Прогнутые части 312 участка 302 элемента армирования каркаса 306 на фиг.10 показаны сплошной линией. Величина прогиба 310 (фиг. 10) соответствует максимальному сжатию, о чем говорилось выше применительно к смещению D2.

Очевидно, что на участках прогиба 312 элемента армирования каркаса 306 исходный радиус кривизны R1 до сжатия этого элемента изменился и на двух участках стал относительно меньше R2. Физически меньший диаметр R2 участка 312 (когда шина 40 вздута относительно большим давлением порядка 100 фунтов/кв. дюйм или 7 бар) не будет постоянно удлиняться на ту же величину, что и несжатый участок 302 элемента армирования каркаса 306, имеющий относительно больший радиус кривизны R1.

Соотношение между растяжением элемента армирования каркаса 306, радиусом кривизны этого элемента и давлением вздутия шины 40 определяется выражением T= R•P, где T - усилие растяжения участка 302 элемента армирования каркаса 306, R - радиус кривизны участка 302 или 312 элемента армирования каркаса 306, P - внутреннее давление надутой шины 40, вызывающее растяжение участка 302 элемента армирования каркаса 306.

Очевидно, что при постоянном давлении P больший радиус кривизны R участка 302 элемента армирования каркаса 306 обуславливает относительно большее растяжение T, воздействующее на эту часть элемента армирования. Поэтому большее растяжение участка 302 элемента армирования каркаса 306 обычно вызывает относительно большее удлинение, которое превышает предел упругости материала, что и приводит к остаточному удлинению. Увеличение радиуса кривизны R1 участка 302 наблюдается на участке минимального сжатия шины 40 плоским сжимающим кольцом установки. Сжимающие кольца 182 могут иметь разную форму, которая зависит от вида необходимой коррекции и от параметров, установленных операций 206. На фиг. 8 в качестве примера показаны два сжимающих кольца 182, которые прижаты к боковым поверхностям шины 40 с аксиально противоположных сторон. Различные усилия сжатия задаются установкой для подгонки однородности 140 осевым перемещением колец 182 на разные расстояния относительно плоскости M средней окружности в диаметрально противоположных участках шины.

Осевое перемещение сжимающих колец 182 производится в крайнем левом и крайнем правом участках установки для подгонки однородности 140 с помощью двух пар исполнительных механизмов 246 (фиг.7). Диаметрально противоположные края нижнего сжимающего кольца 182D опираются на два исполнительных механизма 246, перемещение которых производится соответствующим двигателем 244. При этом нижние исполнительные механизмы перемещаются аксиально относительно нижней опоры 242D, на которой закреплены двигатели 244.

При включении одного из них соответствующий исполнительный механизм 246 аксиально перемещает нижнее сжимающее кольцо 182 D в сторону шины 40 или от нее в плоскости, параллельной оси вращения A шины. Верхнее сжимающее кольцо 182U опирается и перемещается аналогичным образом относительно верхней крестовины 134 и опоры 242U.

Контроллер 166 и управляющая программа определяют величину сжатия или смещения положения 236 мягкого пятна 232 шины 40, которое в операции 206 используется как контрольный параметр. При исполнении операции 206 контрольные параметры в основном определяются с помощью просмотровой таблицы в зависимости от величины 238 необходимой коррекции шины 40 и от других входных данных. Просмотровая таблица постоянно обновляется и поэтому содержит последние данные ранее исправленных шин.

Усилие сжатия определяется величиной осевого прогиба внутрь, воздействующего на боковую поверхность шины 40. Например, при исполнении операции 258 в соответствии с командой контроллера 166 и программы управления максимальный необходимый прогиб D2 твердого пятна шины может быть равен 15 мм. При этом, как видно на фиг.7, каждая боковая поверхность правой части шины 40 будет в осевом направлении прогибаться внутрь на 15 мм. Такая операция производится вручную или с помощью контроллера 166 и команды управляющей программы. Результаты отображаются в цифровом виде на дисплее 248R, который регистрирует прогиб D2, равный 15 мм.

На фиг. 7 также видно, что на левые части боковых поверхностей действует минимальное сжатие. Такое сжатие определяется прогибом D1 порядка 0-5 мм, численное значение которого отображается на дисплее 248, причем возможен и зазор порядка 0-10 мм. При этом сжимающие кольца 182 наклонены относительно плоскости M в средней части окружности шины 40, чтобы больше сблизиться в крайней правой части установки для подгонки однородности шины 140, как это видно на фиг. 7. Если же имеется первоначальный зазор, то он устраняется боковой поверхностью, когда она начнет приближаться к сжимающим кольцам 182 при надувании шины.

В осевом направлении максимальный прогиб может быть равен 15 мм. Это значит, что каждая боковая поверхность шины 40 прогибается внутрь на расстоянии D2 при относительно низком начальном давлении вздутия порядка 3-5 фунтов/кв. дюйм (0,21-0,35 кг/см2 ). При этом минимальное сжатие на боковой поверхности шины мягкого пятна 232, отмеченного первой гармоникой сигнала (положение 236 на фиг.3), может соответствовать 0-5 мм прогиба D1 в аксиальном направлении.

Затем давление вздутия шины 40 значительно повышается до определенного уровня, который больше рекомендованного рабочего давления (например, 100 фунтов/кв.дюйм или 7 бар), и удерживается в течение определенного времени. Обычно минимальное давление в 2-3 раза больше рабочего давления шины, а время выдерживания такого давления достигает 10 с, что значительно меньше времени высушивания шины. Обычно минимальное значение времени выдерживания указанного давления равно по меньшей мере 1 с.

Входные параметры, определяющие значения прогиба, давления вздутия и времени выдерживания давления устанавливаются и изменяются контроллером 166 и управляющей программой при исполнении операции 258 (фиг.14) в зависимости от величины необходимой коррекции характеристики однородности, размера шины и ее технических данных, а также предполагаемого ее применения.

Воздействие относительно большого определенного давления заставляет элементы армирования каркаса 306 (фиг.9) шины 40 реагировать на увеличение внутреннего давления и повышать натяжение каждого элемента армирования, что вызывает соответствующее удлинению. Такое возрастание натяжения и удлинение, действующее хотя бы в течение относительно короткого времени и превышающее предел упругости элемента армирования каркаса 306 (см. фиг.20), вызывают остаточную деформацию L в виде растяжения элементов 306. Элементы армирования каркаса 306, мягкое пятно которых 232 не сжато или сжато минимально (в левой части установки для подгонки однородности), приобретают значительную остаточную деформацию. Меньшая остаточная деформация постепенно простирается в обоих направлениях окружности шины в сторону твердого пятна 234, которое находится в правой части установки для подготовки однородности и смещено на 180o относительно мягкого пятна 232.

Минимальная деформация наблюдается на участке максимального сжатия и твердого пятна 234. Каждый непрерывно удлиняемый элемент армирования каркаса 306 достигает длины, которую он имел до растяжения и становится "более твердым" с точки зрения изменения радиальной силы из-за его постоянного удлинения.

Можно также использовать опоясывающее сжимающее кольцо 280 (фиг.8), чтобы противодействовать относительно большому давлению вздутия и таким образом предотвратить чрезмерное расширение брекерного пояса 46 по периметру окружности.

На фиг. 4 и 5 приведены данные той же шины 40 после коррекции первой гармоники сигнала изменения радиальной силы. Очевидно, что относительные уровни двойных амплитуд полного сигнала и его первой гармоники исправленной шины значительно меньше (как это видно на фиг. 4 и 5) соответствующих уровней неисправленной шины (см. фиг. 2, 3).

На фиг.4 приведена также кривая 5, полученная после эксплуатации шины 40 в течение определенного времени, равного, например, пробегу 1000 миль (1609 км). Вид этой кривой говорит о том, что коррекция однородности шины не нарушена.

Другой физический процесс, который происходит при коррекции согласно настоящему изобретению изменения радиальной силы, отмеченной первой гармоникой, показан на фиг. 13. Известно, что радиальные биения шины воздействуют на изменение радиальной силы. Эти радиальные биения шины показаны в увеличенном виде на фиг. 13 внешней пунктирной окружностью 322.

Радиус RR1 правой части шины 40, соединенный с центром ее вращения 320 и определяемый бортом 42, меньше радиуса RR2 в левой части шины. Крайний правый участок шины 40 можно отнести к положению 236 мягкого пятна 232 шины, отмеченного первой гармоникой сигнала изменения радиальной силы.

При исправлении шины согласно настоящему изобретению радиус RR1 крайней правой части 326 внешней окружности 322 шины 40 возрастает до радиуса RR3 из-за относительно большого удлинения элементов армирования каркаса около мягкого пятна 232. Одновременно происходит уменьшение радиуса RR2 до радиуса RR4. Однако брекерный пояс 46 почти не растягивается и внешняя окружность шины 40 не возрастает. Но при этом весь протектор или внешняя окружность шины смещается вправо, см. фиг.13.

Коррекция такого радиального биения позволяет получить относительно одинаковые радиусы RR3, RR4, которые и определяют новую внешнюю окружность 324 (сплошная линия) исправленной шины 40 с центром вращения 320. Зачастую коррекция радиальных биений позволяет значительно снизить амплитуду первой гармоники сигнала изменения радиальной силы до приемлемого значения. Но в тех случаях, когда амплитуда первой гармоники сигнала изменения радиальной силы обусловлена параметрами шины, не связанными с радиальными биениями, то может понадобиться ввод радиальных биений для снижения амплитуды первой гармоники.

При выполнении операций практического исправления шины 40 (операция 258, фиг. 14) при данных физических условиях коррекция производится за счет ввода радиальных биений шины. Ввод таких биений вызывает смещение первой гармоники сигнала изменения радиальной силы независимо от параметров шины и обуславливает изменение величины этой силы. И хотя при такой коррекции точного равенства радиусов RR3, RR4 не добиваются, результирующее изменение радиальной силы, связанное с полным сигналом или его первой гармоникой, при вращении шины 40 снижается.

Коррекция части 326 шины 40 производится за счет максимального остаточного удлинения части 302 элементов армирования каркаса 306, находящихся на обоих боковых поверхностях шины (фиг. 9 и 10). При этом участки 312 с элементами армирования каркаса 306 в боковых поверхностях шины 40, которые приобрели минимальное остаточное удлинение или не удлинились совсем, были ограничены сжимающими кольцами 182 так, как описано выше. Например, кольца 182 определяют максимальное сжатие и максимальный прогиб в крайней левой части боковой поверхности шины, как это видно на фиг. 13. Эта часть шины соответствует положению твердого пятна 234, отмеченного первой гармоникой сигнала.

Вместе с тем минимальное сжатие и минимальный прогиб (и даже зазор) будут наблюдаться в крайней правой части боковой поверхности шины, как этом видно на фиг. 13. Эта часть шины 40 соответствует положению 236 мягкого пятна 232, отмеченного первой гармоникой сигнала. Если ограниченная часть шины надута до определенного давления, как описано выше, и находится в таком состоянии предопределенное время, то участок 302 с элементами армирования каркаса 306 с минимально ограниченными частями шины постоянно удлиняется на величину, которая больше величины удлинения максимально ограниченных участков 312 шины.

Описанная выше процедура исправляет первую гармонику сигнала изменения радиальной силы, связанную с положением 236 мягкого пятна 232, который генерируется котроллером 166. Но если необходима коррекция второй, третьей, четвертой или более высоких гармоник сигнала изменения радиальной силы, то нужно менять положения и число минимальных сжатий боковых поверхностей шины при последующих ее надуваниях и исправлениях.

Например, при коррекции второй гармоники сигнала изменения радиальной силы (на основе сигналов, приведенных на фиг. 3) минимальные сжатия должны производиться в двух разных положениях 237 мягких пятен 233, отмеченных второй гармоникой сигнала и смещенных относительно положения 236 мягкого пятна 232, отмеченного первой гармоникой сигнала. Обычно максимальное сжатие, определяемое уровнем сигнала, соответствующим данному положению и выданного контроллером 166, меньше при коррекции второй гармоники, чем при коррекции первой гармоники.

Усилие максимального сжатия задается контроллером 166 и управляющей программой и зависит от величины двойной амплитуды второй гармоники. Коррекция высших гармоник сигнала изменения радиальной силы производится подобно коррекции первой и второй гармоник этого сигнала.

Другой вариант коррекции при помощи операции 208 (фиг. 14) относится к исправлению полного сигнала изменения радиальной силы. При операции 210 твердое пятно 214 (фиг. 2), отмеченное полным сигналом изменения радиальной силы, определяется положением 215 относительно физической опорной точки шины. Положение 216 мягкого пятна 212, отмеченного полным сигналом, также определяется контроллером 166 и управляющей программой.

Контроллер 166 и программа управления определяют или считывают значение двойной амплитуды полного сигнала, которая характеризуется уровнем 218, примерно равного 7 декаН. Этот уровень и положение 216 мягкого пятна 212 можно использовать как входные данные при операции коррекции 258 (фиг. 14), если этот уровень находится в интервале определенных значений, соответствующих возможностям применения коррекции. Такой интервал может быть ограничен, например, 6-12 декаН.

При анализе графиков на фиг. 2, 3 видно, что положения 216, 236, соответствующие мягким пятнам 212, 232, можно смещать относительно друг друга. Это возможно потому, что Фурье-анализ определяет положения мягкого и твердого пятен как сдвинутые на 180o точки первой гармоники. Точно так же разнесены и соответствующие мягкие и твердые пятна, отмеченные другими гармониками сигнала.

Обращаем внимание на то, что отмеченное полным сигналом мягкое пятно 212 не обязательно должно быть сдвинуто на 180o относительно твердого пятна 214, положение мягкого пятна определяется в ходе испытаний шины. Например, согласно приведенному на фиг. 2 полному сигналу мягкое пятно 212 относительно твердого пятна смещено примерно на 150o.

При коррекции изменения радиальной силы положение 216 мягкого пятна 212, отмеченное полным сигналом изменения радиальной силы, находится в крайней левой части установки для подгонки однородности 140 (см. фиг. 6). Такое размещение может быть сделано при условии первоначальной маркировки шины 40, чтобы мягкое пятно 212 было сдвинуто на некоторый угол относительно опорной точки.

Первоначальная коррекция полного сигнала изменения радиальной силы производится в соответствии с операцией 258 (фиг. 14) так, как описано применительно к коррекции сигнала первой гармоники. При этом происходит постоянное удлинение частей элементов армирования каркаса 306, в основном, за счет повышения давления вздутия шины 40 намного больше рекомендованного рабочего давления и удерживания этого давления в течение определенного времени.

При коррекции полного изменения радиальной силы максимальное сжатие должно действовать на отмеченное полным сигналом твердое пятно 214 шины 40. Но применительно к приведенному на фиг. 2 полному сигналу положение 215 твердого пятна 214 сдвинуто на 150o от положения 216 мягкого пятна 212. Если используется описанные выше сжимающие кольца 182, то максимальное сдавливание ими "первой гармоники" будет происходить на участке, который смещен на 180o относительно положения 216 мягкого пятна 212, отмеченного полным сигналом.

Минимальное сжатие, его отсутствие или зазор воздействуют на боковые поверхности шины 40 в положении 216 мягких пятен 212, 217, соответствующих двум минимальным уровням сигнала, которые известны контроллеру 166 установки для подгонки однородности 140. Таким образом, воздействие сжимающих колец 182 на первую гармонику вызывает некоторое расширение участка мягкого пятна.

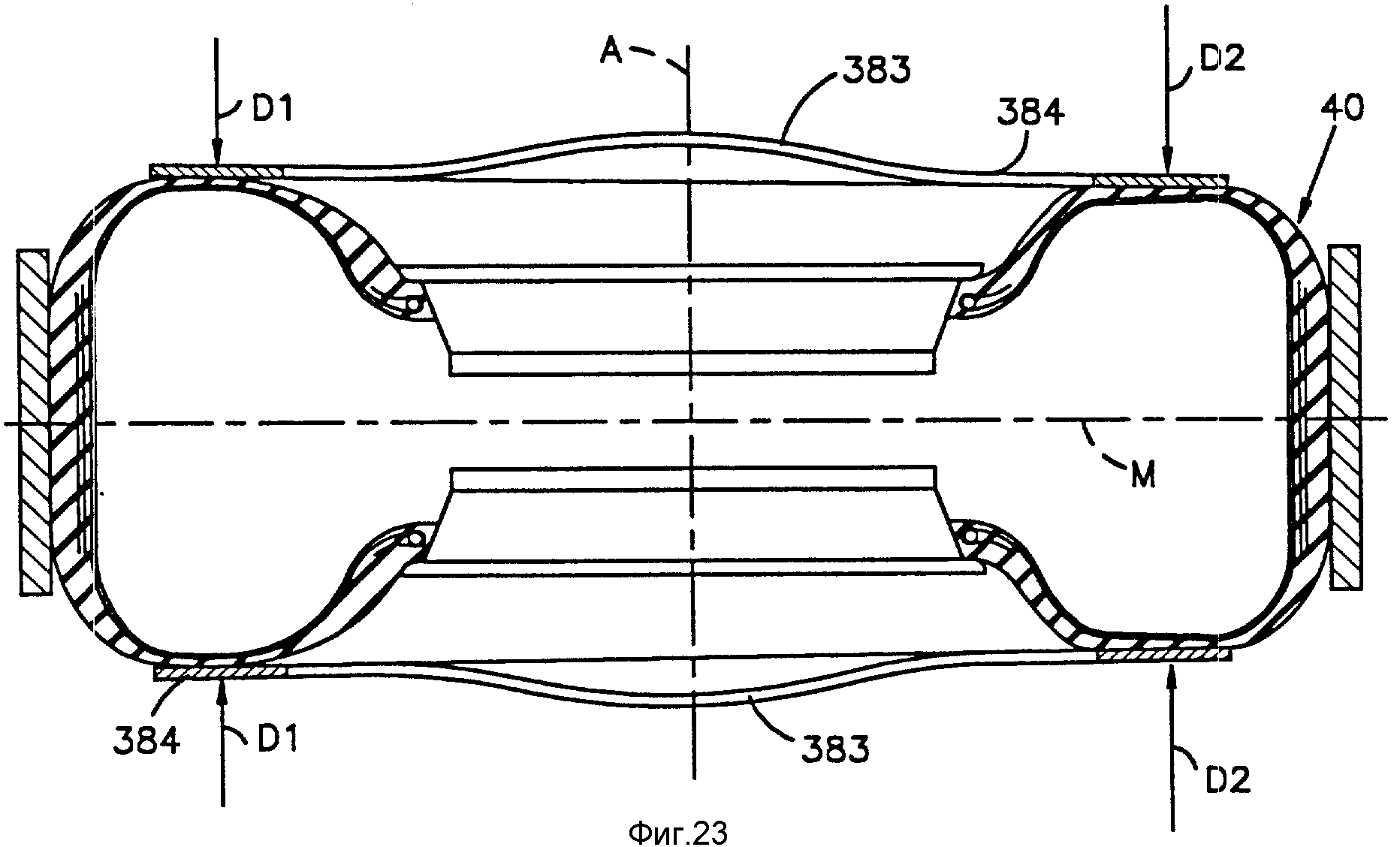

В другом варианте изобретения используется сжимающее кольцо 380 (фиг. 21) с чашеобразным сегментом 383, выходящим за пределы плоскости 384 этого кольца. Указанный сегмент 383 обычно занимает участок несколько больше 90 угловых градусов по периметру кольца 380. Этот сегмент создает нелинейное сжатие шины 40 и поэтому кольцо 380 с чашеобразным сегментом можно использовать для коррекции полного сигнала изменения радиальной силы, приведенного на фиг. 2; для этого сегмент 383 располагают у мягкого пятна 212 или 217.

При наличии на сжимающем кольце 380 нескольких подобных сегментов, разнесенных на разные угловые расстояния (в приведенном на фиг. 2 сигнале таких положений два), и при подаче соответствующих давлений вздутия можно надежно откорректировать полный сигнал изменения радиальной силы и исправить шину 40. Очевидно, что поверхность сжимающего кольца 380, а именно количество, размер и положение сегментов 383 можно сделать такой, чтобы кольцо имело определенную форму и отвечало целям настоящего изобретения.

Отметим, что максимальное воздействие коррекции будет сказываться на мягком пятне 212, так как минимальное сжатие (в месте нахождения максимального прогиба сегмента кольца) будет действовать в положении 216. Для получения оптимального максимального сжатия можно использовать и другие сжимающие приспособления.

Если контроллер 166 и управляющая программа установят (см. фиг. 14), что с помощью операции 202 должна производиться коррекция конусности шины 40, то операцией 204 в контроллер вводятся данные, определяющие подлежащий исправлению участок или сторону шины. Требующий исправления участок или сторона шины определяются направлением конусности. Эти параметры - участок или сторона шины 40 - и величина необходимой коррекции используются контроллером 166 и программой управления при исполнении операции 208. Указанная информация является входной для операции 206 и хранится для последующего использования в операции 258 при исправлении каждой шины.

Для исправления конусности шины 40 в установке для подгонки однородности 140 (см. фиг. 7) применяют следующие операции. Если сторона шины, у которой исправляют конусность, в установке для подгонки однородности обращена вверх, то на эту боковую поверхность шины сила сжатия не прилагается. При этом нижнее сжимающее кольцо 182D прижимается к нижней боковой поверхности шины. Кольцо 182D поворачивается вокруг оси и перемещается в сторону шины на одинаковое расстояние по всей плоскости его соприкосновения.

Нижнее кольцо 182D не наклоняется, а верхнее сжимающее кольцо 182U с шиной 40 не соприкасается. Отметим, что оба кольца 182 можно использовать для коррекции конусности при воздействии разных усилий сжатия на разные боковые поверхности шины как в описании поясняется ниже.

После того, как нижняя боковая поверхность шины 40 будет достаточно прогнута или соответственно сжата сжимающим кольцом 182D начинается коррекция конусности. Внутреннее давление шины повышается до уровня, достаточного для получения нужного остаточного удлинения элементов армирования каркаса 306 в одной боковой поверхности шины. Величина такого давления может быть порядка 100 фунт/кв. дюйм или 7 бар. Прогиб и повышенное внутреннее давление шины удерживаются в течение относительно короткого времени порядка 10 с. Затем из шины воздух выпускается, сжатие ее нижней боковой поверхности прекращается, и шина из установки для подгонки однородности 140 удаляется.

В результате этих операций произошло исправление конусности тех частей элементов армирования каркаса в верхней боковой поверхности шины 40, которые не ограничивались, так как все элементы в верхней боковой поверхности шины получили одинаковое относительное удлинение. Для предотвращения осевого перемещения протектора 62 шины 40 при исправлении конусности можно использовать поясное сжимающее кольцо 280.

Если нижняя боковая поверхность шины 40 нуждается в исправлении и соответствующим образом размещена в установке для подгонки однородности 140, то верхняя боковая поверхность шины будет ограничиваться прогибом ее внутрь в осевом направлении. Отметим, что в зависимости от величины и участка, на котором исправляется конусность, оба сжимающих кольца 182D, 182U соприкасаются с противоположными боковыми поверхностями шины для создания разного прогиба, соответствующего величине необходимой коррекции.

Таким образом, операция вздутия и удерживания давления используются для коррекции на разную величину обеих поверхностей шины. Отметим, что если уровень сигнала, характеризующий конусность, в разных точках окружности шины 40 не одинаковый, то одно из колец 182 можно наклонить.

При исправлении конусности подвергаемая коррекции сторона шины идентифицируется контроллером 166 и управляющей программой. При этом не требуется особая угловая ориентация шины 40. Согласно настоящему изобретению в установку для подгонки ориентации 140 должны быть введены данные для коррекции конусности, определяющие сторону шины 40 и величину или значение необходимой коррекции.

Обычно сжимающие кольца 182 имеют плоские поверхности 260 (фиг. 8), с помощью которых производится коррекция изменения радиальной силы, отмеченной первой гармоникой или полным сигналом, или коррекция конусности. Каждое кольцо 182 имеет радиальную длину соприкосновения LE1 (фиг. 9) с боковой поверхностью шины 40, которая в процентном отношении меньше высоты сечения SH (фиг. 8) шины. Концы 278 сжимающего кольца 182 могут быть округлены, чтобы исключить их заостренность. Сжимающее кольцо 402 также может иметь радиальную длину соприкосновения (фиг. 15) LE2, которая в процентом отношении больше сечения SH шины 40.

Если сжимающее кольцо 380 (фиг. 21) с чашеобразным или прогнутым одним или более участками, то в ходе одной операции исправления можно откорректировать и другие гармоники сигнала. Сжимающее кольцо 380 описано выше и может иметь чашеобразный участок 383, который на поверхности 384 кольца занимает более 90o окружности.

С помощью такого кольца можно корректировать, например, первую и вторую гармоники сигнала изменения радиальной силы, если отмеченное второй гармоникой мягкое пятно находится в стороне от мягкого пятна, отмеченного первой гармоникой. Оптимальное расположение сжимающего кольца 380 на шине 40 определяется контроллером 166 в соответствии с программируемыми параметрами.

Значение остаточной деформации элементов армирования каркаса 306, превышающее предел их упругости (фиг. 10), определяется растяжением части 302 или 312 элемента армирования каркаса, который обычно находится в боковой поверхности шины. Такую деформацию получают постоянным растяжением корда на 0,1 - 3% или на некоторую определенную величину в зависимости от значения необходимой коррекции характеристики однородности, а также от материала элемента армирования каркаса.

Результаты линейной коррекции первой гармоники при минимальном сжатии на 5 мм и максимальном сжатии на 15 мм приведены на фиг. 12. Шина 40 подвергалась внутреннему давлению 100 фунтов/кв.дюйм или 7 бар в течение 10 с со стороны плоской поверхности сжимающего кольца 182. При этом было отмечено, что для шины легкового автомобиля 1%-ное удлинение элемента армирования каркаса 306 между точками 304 и 308 (фиг. 10) - при коррекции соответствующей мягкому пятну первой гармоники - и нулевое удлинение - при коррекции твердого пятна - вызывает изменение уровня первой гармоники сигнала изменения радиальной силы почти на 10 декаН.

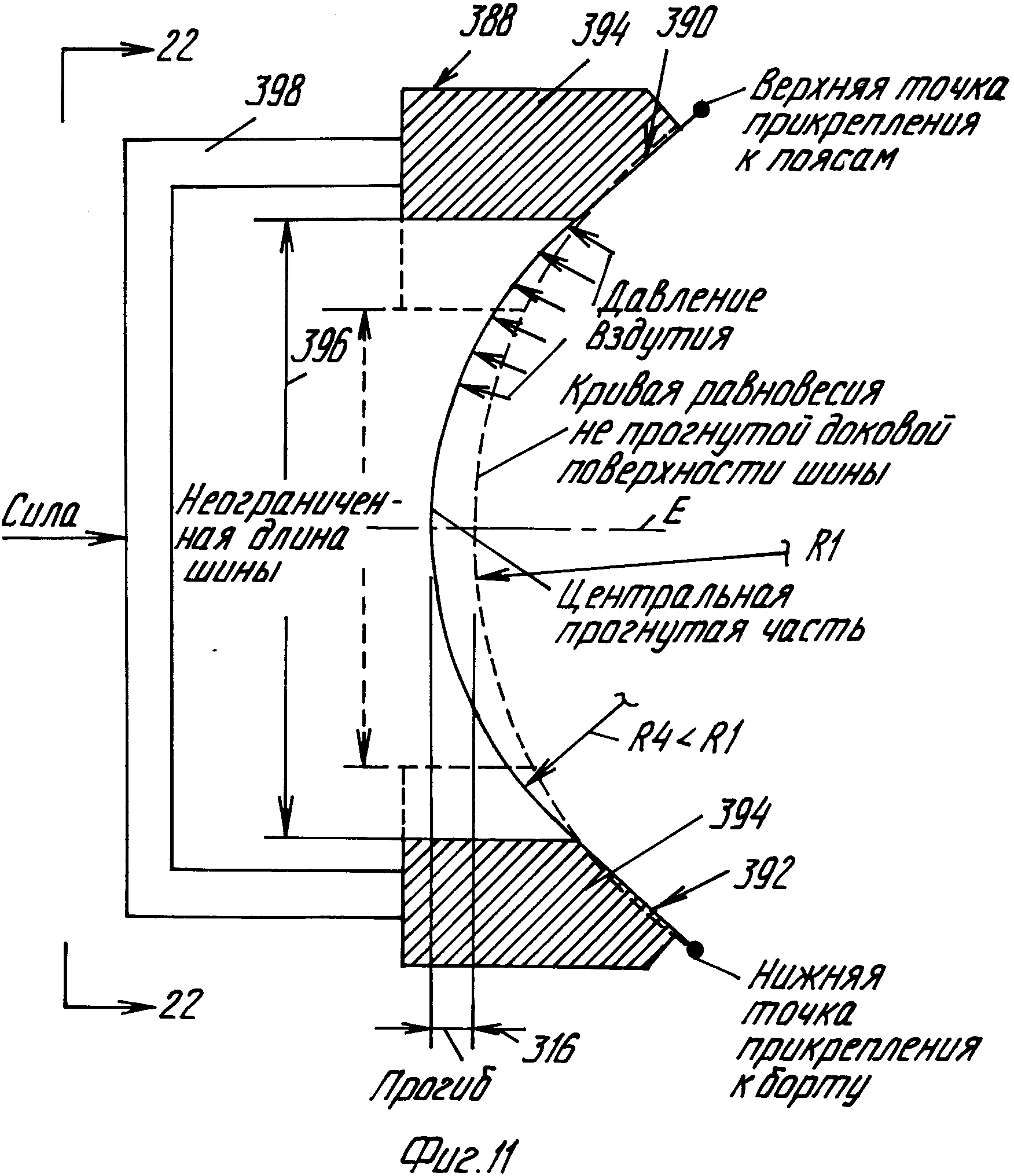

Другое сжимающее устройство 328 приведено на фиг. 11, с помощью которого часть боковой поверхности шины 40 ограничивается без прогибания. Устройство 388 имеет две детали 394, которые соприкасаются с шиной 40 своими радиальными участками 390, 392. Последние прижаты к внешней боковой поверхности этой шины. Детали 394 устройства 388 находятся на одинаковом расстоянии от экваториальной плоскости E.

Боковая поверхность шины 40 имеет некоторую не ограниченную протяженность 396, которая прогибается давлением вздутия. Не ограниченная протяженность 396 шины имеет минимальный размер, связанный с твердым пятном, и максимальный размер, обусловленный мягким пятном, находящаяся на сжимающем устройстве 388 не ограниченная длина 396 изменяется по окружности шины от твердого к мягкому пятну, как это видно на фиг. 22. При вздутии шины 40 элементы армирования каркаса подвергаются постоянному удлинению на большую величину, если не ограниченная длина 396 имеет большие размеры.

Сжимающее устройство 388 имеет соединительные элементы 398, благодаря которым прижаты к шине детали 394 работают как одно устройство. Устройство 388 обеспечивает элементам армирования каркаса прогиб 316 и радиус кривизны R4, который из-за давления вздутия меньше начального радиуса R1 неограниченного участка шины.

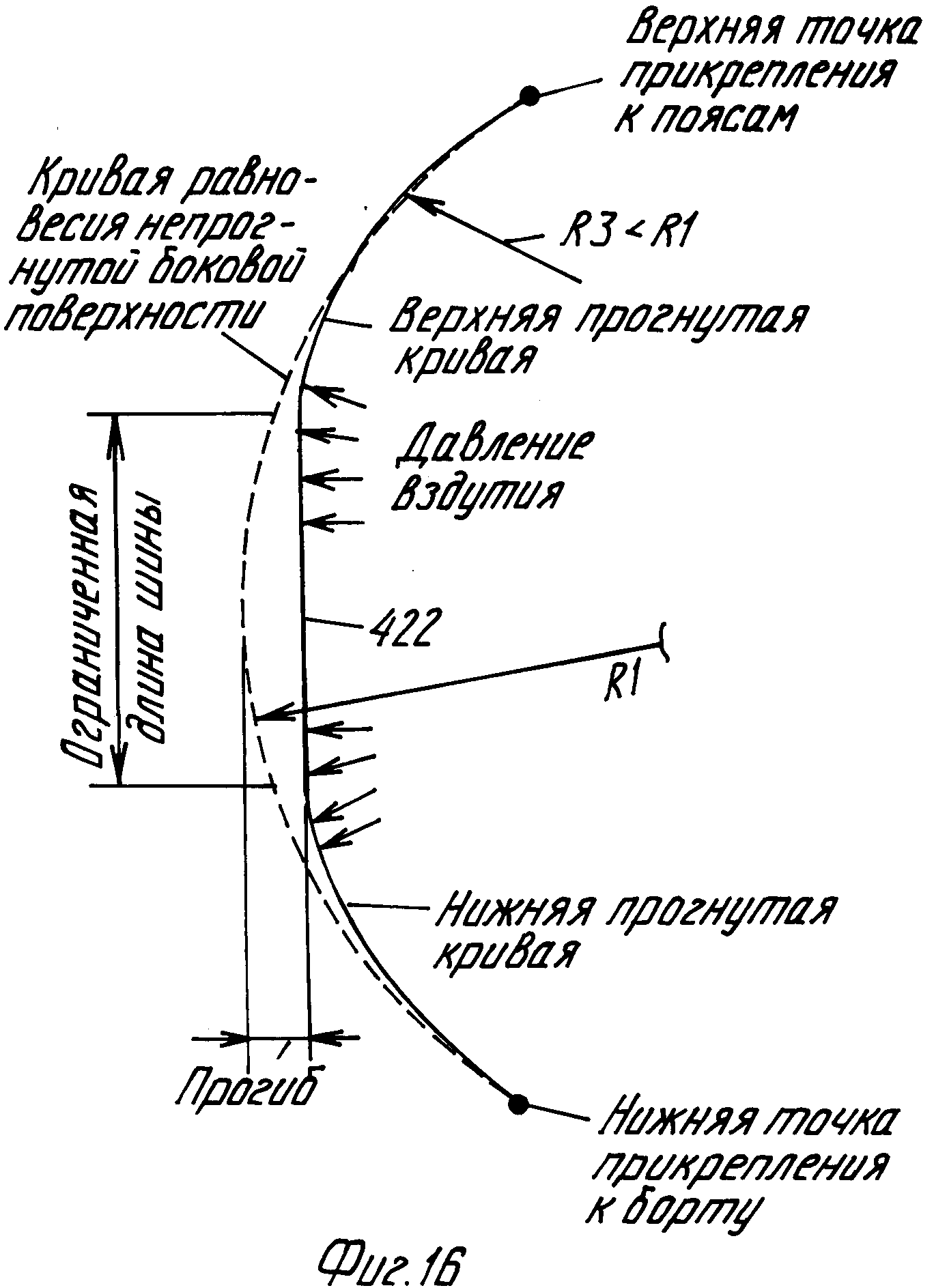

На фиг. 15 показано сжимающее кольцо 402 с плоской поверхностью, радиальная длина LE2 соприкосновения которого имеет относительно большое процентное значение от сечения высоты SH шины. Здесь радиус кривизны R3 меньше исходного радиуса кривизны R1. На фиг. 16 схематически показано то, что происходит с частью 422 элемента армирования каркаса при исправлении шины воздействием относительно большого давления с применением сжимающего кольца 402.

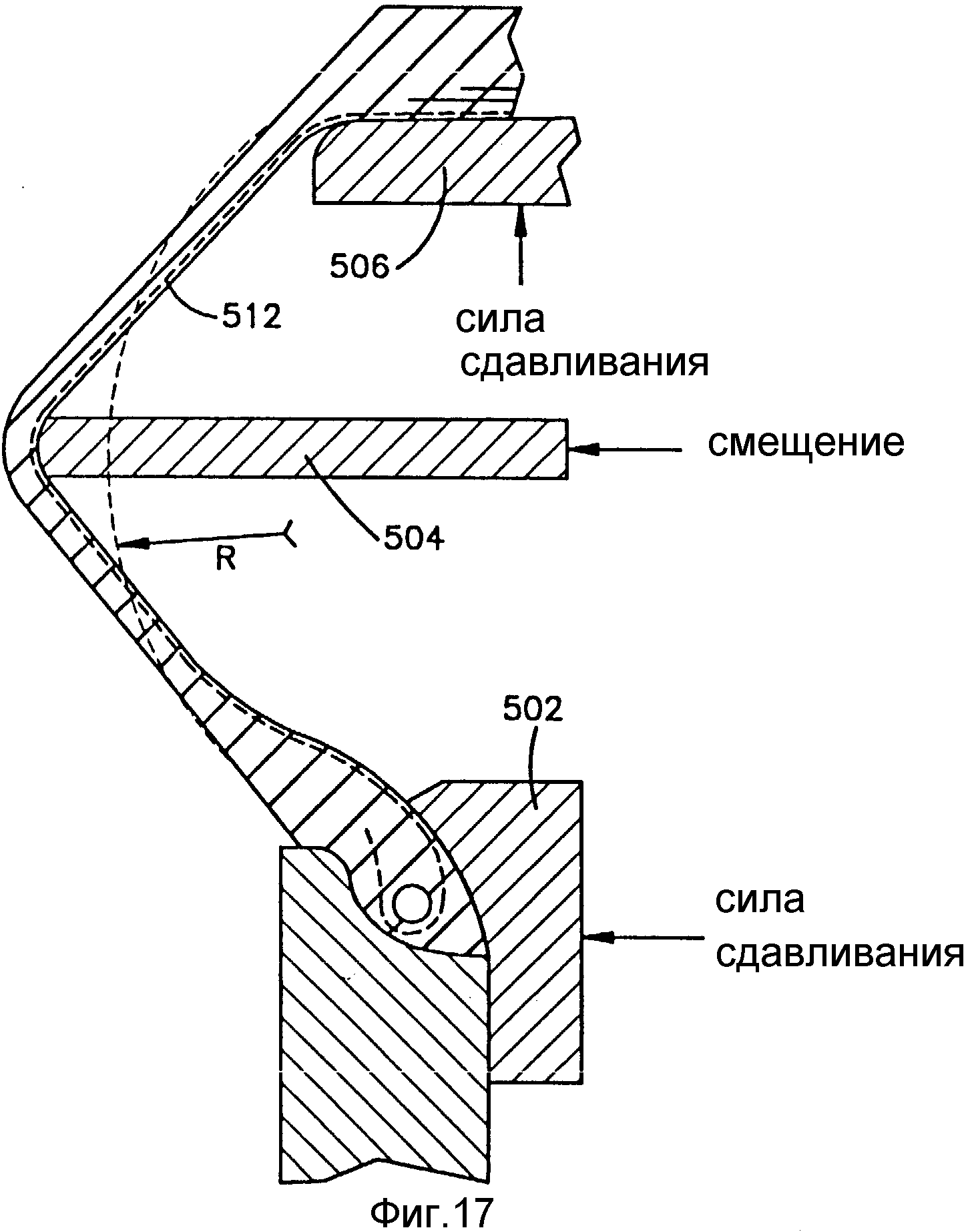

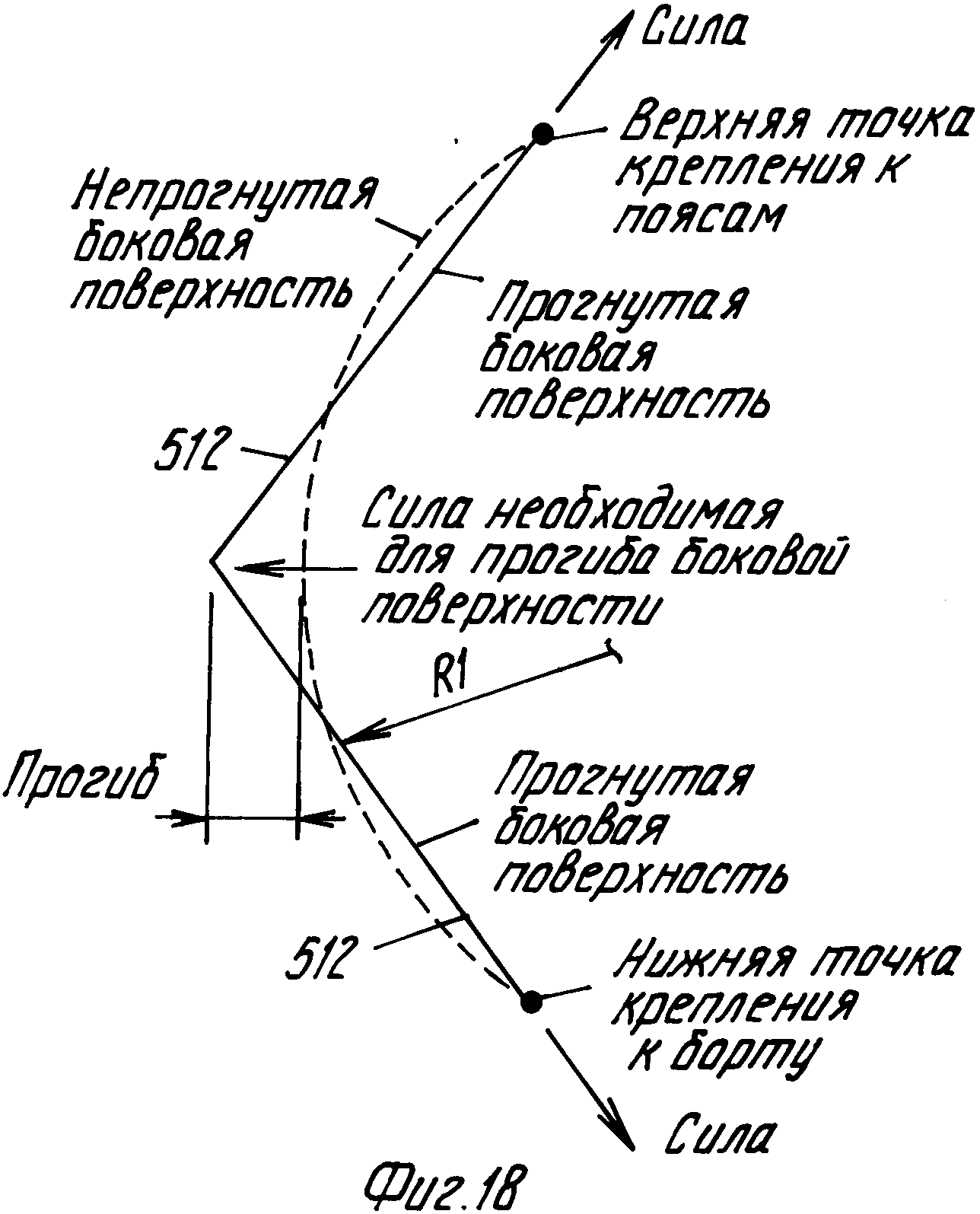

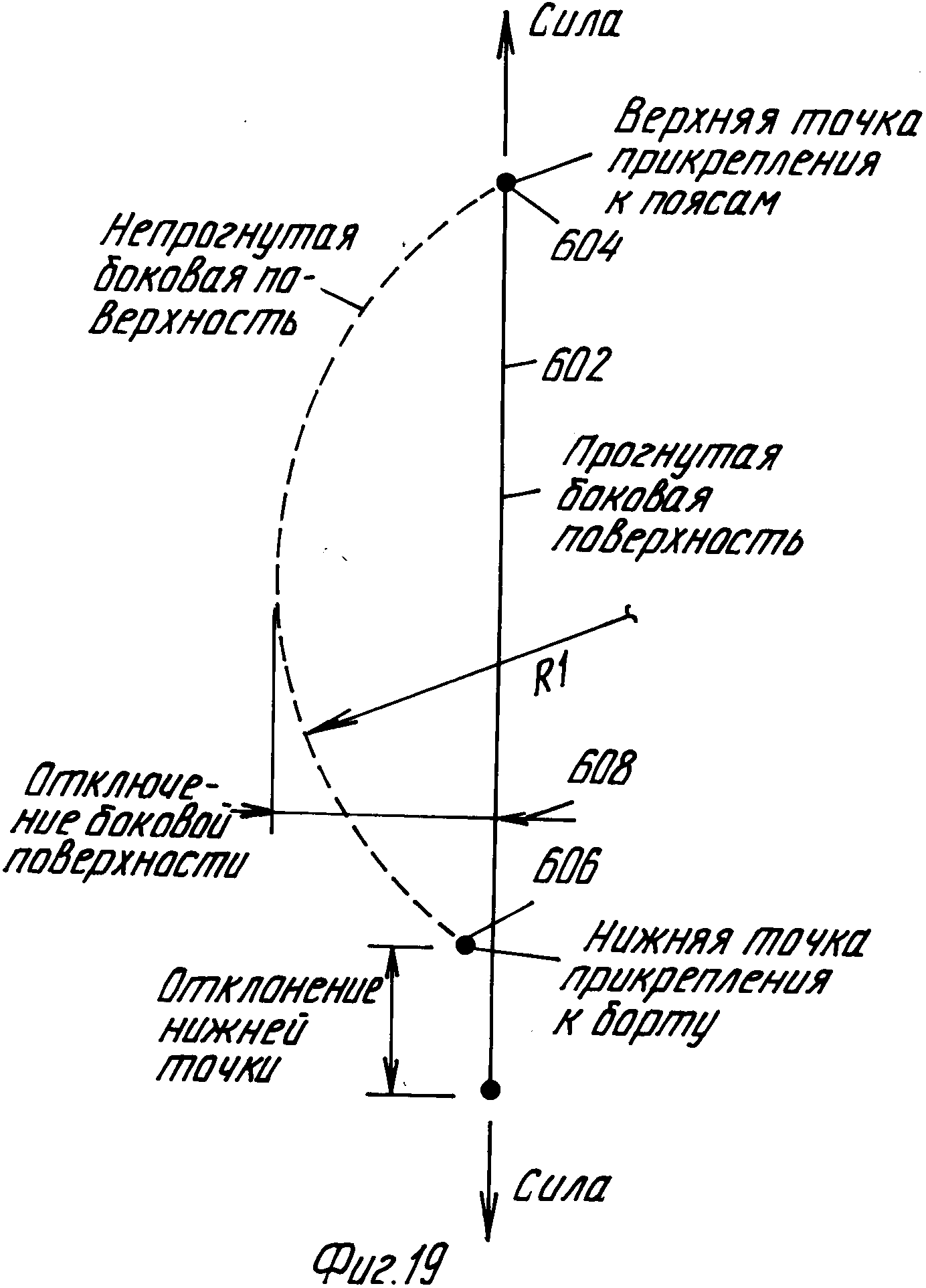

На фиг. 17, 18 схематически представлен другой способ и аппаратура, которой пользуются для исправления шины без повышения давления вздутия. Здесь с помощью деталей 502, 504 и 506 производится механическое растяжение части 512 внешнего элемента армирования каркаса с усилием, которое больше предела его упругости. На фиг. 19 приведена другая иллюстрация механического растяжения части 602 элемента армирования каркаса с усилием, которое больше его предела упругости.

Такая операция производится радиальным растяжением части 602 элемента армирования каркаса, находящегося между верхней и нижней точками прикрепления 604, 606 в боковой поверхности шины 40. В результате происходит провисание 608 части 602. Такое растяжение осуществляется радиальным перемещением внутрь точки 606 и радиальным перемещением точки 604 наружу или радиальным перемещением точки 604 наружу. Очевидно, то растяжение части элементов армирования каркаса можно осуществить совместными силами механического растяжения и распространением давления вздутия.

Ниже рассмотрен пример коррекции изменения радиальной силы в соответствии с предложенным в настоящем изобретении способом и аппаратурой.

Результаты

испытаний исправленных шин:

Прогиб при максимальном сжатии - 3 мм

Зазор при минимальном

сжатии - 6 мм

Время выдержки шины - 10 с

1 - номер шины, 2 - до исправления,

3 - после исправления, 4 - значение улучшения параметра, 5 - давление при обработке шины, бар, 6

- среднее значение, daN = декаН.

Для проверки использовали шину фирмы "Мишелин" типа 205/70R15 XZ. Из приведенных данных видно, что в результате исправления произошло снижение уровня первой гармоники сигнала изменения радиальной силы на 58%. Эта величина представляет значительную часть первой гармоники сигнала изменения радиальной силы и после такого исправления шина 40 будет служить автомобилю намного лучше, чем до ее исправления. Отметим, что исправление шины сделано без ее шлифования за относительно короткое время.

Из приведенного выше описания предпочтительного варианта настоящего изобретения специалисты отметят возможности улучшений, изменений и модификаций. Эти улучшения, изменения и модификации по возможности охвачены прилагаемыми пунктами формулы изобретения.

Реферат

Использование: при производстве пневматических шин для исправления такой характеристики шины, как изменение радиальной силы и/или конусности без шлифования какой-либо части шины. Сущность изобретения: способ коррекции характеристики однородности толщины свулканизованной шины с элементами армирования каркаса предусматривает определение при постоянной деформации значение характеристики однородности толщины и участок однородной толщины. По меньшей мере одну часть по меньшей мере одного элемента армирования каркаса, находящегося на участке, характеризующегося соответствующими характеристиками однородности толщины, подвергают деформации, вызывающей остаточную деформацию этого участка, и по изменению деформации по меньшей мере одной части по меньшей мере одного элемента армирования каркаса определяют характеристику однородности толщины этого участка. Установка для коррекции однородности толщины свулканизованной шины с элементами армирования каркаса содержит средство крепления шины, средство ее поддутия, средство создания деформации, средство коррекции однородности толщины и пульт управления. Установка также снабжена средством создания остаточной деформации в по меньшей мере одной части элемента армирования каркаса на участке, выбранном в ответ на индикацию положения характеристики однородности шины и средством регулирования величины остаточной деформации. Установка содержит также узел выборочного растяжения части элемента армирования каркаса боковой поверхности шины, узел для временного поддутия шины до давления, которое больше рабочего давления в шине, узел выборочного охвата одной части боковой поверхности шины, средство регулирования с узлом для создания временного интервала, в течение которого действует давление поддува. Шина, содержащая борта, каркас, армирующие элементы, брекерный пояс, скорректирована способом и устройством, а в коронной зоне по меньшей мере один из элементов армирования каркаса, находящийся в боковой поверхности шины, имеет участок, остаточная деформация которого выше предела его упругости для снижения значения характеристики однородности толщины шины. 3 с. и 31 з.п.ф-лы, 23 ил.

Комментарии