Способ и устройство для контроля шин в технологическом процессе и в установке для изготовления шин для колес транспортных средств - RU2709152C2

Код документа: RU2709152C2

Чертежи

Описание

Область техники

Объектом настоящего изобретения является способ и устройство для контроля шин в технологическом процессе и в установке для изготовления шин для колес транспортных средств.

В частности, настоящее изобретение относится к области операций контроля качества, которые выполняются на шинах, предпочтительно подвергнутых формованию в пресс-формах и вулканизации, адаптированы для проверки соответствия данных шин техническим требованием и обеспечивают возможность направления шин, соответствующих техническим требованиям, на склад и отбраковки дефектных шин.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий концевые клапаны, противоположные в аксиальном направлении и введенные в контактное взаимодействие с соответствующими удерживающими кольцевыми конструктивными элементами, встроенными в зонах, обычно называемых наименованием «борта». Каркасный конструктивный элемент соединен с брекерным конструктивным элементом, содержащим один или более слоев брекера, расположенных с обеспечением их наложения в радиальном направлении друг на друга и на слой каркаса. В радиальном направлении снаружи по отношению к брекерному конструктивному элементу наложен протекторный браслет, выполненный из эластомерного материала подобно другим полуфабрикатам, образующим шину. Соответствующие боковины, выполненные из эластомерного материала, также наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, причем каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего удерживающего кольцевого конструктивного элемента в бортах.

После сборки невулканизированной шины, осуществляемой посредством сборки соответствующих полуфабрикатов, производственный цикл заканчивается выполнением обработки, представляющей собой формование в пресс-форме и вулканизацию и направленной на обеспечение стабилизации конструкции шины посредством сшивания эластомерного материала, а также на образование заданного рисунка протектора на протекторном браслете и возможных отличительных графических маркировок на боковинах шины.

Под термином «эластомерный материал» подразумевается композиция, содержащая, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, такие как сшивающие агенты и/или пластификаторы. Благодаря наличию сшивающих агентов подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Под термином «проверка/контроль» применительно к шинам в общем подразумеваются все те неразрушающие операции, которые обеспечивают возможность обнаружения возможных внешних дефектов (на радиально наружной и/или радиально внутренней поверхностях) и/или внутренних дефектов (в конструкции) шины. Указанные операции контроля могут представлять собой операции, например, оптического типа (фотографию, ширографию (разновидность лазерной интерферометрии, неразрушающий контроль на срез), голографию, радиографию и т.д.), ультразвукового типа или механического типа или представлять собой комбинацию данных типов.

Посредством терминов «нижний», «верхний», «низ», «верх», «ниже» и «выше» определяется относительное положение элемента по отношению к грунту/земле, при этом подобный элемент представляет собой компонент шины, шину, устройство, приспособление и т.д., или определяется относительное положение одного из указанных элементов по отношению к другому элементу.

Под термином «половины шины» подразумеваются половины шины, определяемые в аксиальном направлении, то есть половины, ограниченные плоскостью осевой симметрии/средней плоскостью, ортогональной к основной оси вращения шины и расположенной на одинаковых расстояниях от бортов самой шины.

Под термином «по меньшей мере, одна половина шины» подразумевается скомплектованная половина, подобная определенной выше, возможно, в совокупности с дополнительной частью другой половины, которая продолжается в аксиальном направлении от вышеуказанной плоскости симметрии/средней плоскости.

Под «одновременным и пошаговым продвижением шин» подразумевается одновременное перемещение множества шин, расположенных вдоль траектории с фиксированным шагом, через по существу постоянные интервалы времени.

Под «длительностью цикла сборки/изготовления» подразумевается время, которое проходит между выходом одной собранной/готовой шины из сборочной/производственной линии и выходом последующей шины.

Под «длительностью цикла контроля» подразумевается время, которое проходит между выходом одной шины, проверенной устройством контроля, и выходом последующей шины.

Предпочтительно после вулканизации шины подвергают операциям контроля качества для проверки возможного наличия дефектов.

Уровень техники

В документе DE 102008037356 проиллюстрирована система для испытаний шин в целях контроля качества и снижения рисков, связанных с безопасностью. Подобные испытания обеспечивают возможность распознавания мест с дефектами. Система содержит считывающее устройство, предназначенное для считывания идентификатора, выполненного с возможностью идентификации шины, систему транспортирования, предусмотренную с множеством транспортирующих секций для транспортирования шин вдоль направления транспортирования, по меньшей мере, одно устройство для испытаний и, по меньшей мере, одно устройство контроля, выполненное с возможностью контроля считывающего устройства, системы транспортирования и устройства для испытаний. Система транспортирования снабжена множеством датчиков, которые определяют наличие шины в транспортирующих секциях. Устройство контроля выполнено с конфигурацией, обеспечивающей возможность регистрации положения шины в транспортирующих секциях и отслеживания траектории перемещения самой шины. В одном варианте осуществления в данном документе проиллюстрированы два устройства для испытаний, расположенные последовательно и предназначенные для испытания шин посредством различных способов измерения.

В документе ЕР 1436789 проиллюстрированы способ и устройство для контроля шины. Шину, подлежащую контролю, сначала соединяют с ободом, образованным двумя частями, и накачивают на станции монтажа, затем последовательно вводят на множество станций контроля, на которых обеспечивают вращение шины вместе с ободом при одновременном выполнении операций контроля, и после этого шину переводят на станцию демонтажа, на которой шину спускают и части обода отсоединяют от нее.

В документе US 2012/0134656 проиллюстрированы осветительное устройство и устройство контроля для шины, которые выполнены с возможностью обнаружения неровностей/неоднородностей в форме самой шины. Фотографическое устройство фотографирует внутреннюю поверхность шины, в то время как направляющее устройство обеспечивает вращение шины и устройства контроля друг относительно друга вокруг оси шины. Между тем, осветительное устройство, расположенное вдоль периферийной внутренней поверхности шины, излучает свет в направлении вдоль окружности самой шины. Один вариант осуществления в данном документе иллюстрирует три следующих друг за другом, расположенных рядом друг с другом участка контроля, на которые шина поступает последовательно посредством транспортирующих частей. Шину, находящуюся на первом участке контроля, перемещают на вращающийся стол второго участка контроля, шину, находящуюся на втором участке контроля, перемещают на вращающийся стол третьего участка контроля, и шину, находящуюся на третьем участке контроля, перемещают на выходной стол.

Рассматривая автоматизированные системы контроля шин, которые выходят из производственной линии, подобные описанным выше, Заявитель отметил, что время, фактически необходимое для полного и тщательного контроля каждой отдельно взятой шины технически не совместимо с высокой производительностью современных производственных линий (для сборки и вулканизации). В современных установках это означает контроль всех изготовленных шин, но отказ от части многочисленных операций контроля, или в альтернативном варианте выполнение тщательных проверок только на некоторых шинах (выборочных проверок).

В частности, Заявитель установил в результате наблюдений, что известные системы не способны обеспечить выполнение тщательного контроля всех шин во время, задаваемое сборочной/производственной линией, то есть выполнение подобных операций контроля на линии без скапливания шин, подлежащих контролю.

Заявитель также удостоверился в том, что известные автоматизированные системы в некоторых случаях являются очень громоздкими (см., например, документ DE 102008037356), а в других случаях имеют сложную конструкцию и, следовательно, являются дорогостоящими и не очень надежными (подобными системам, описанным в документах US 2012/0134656 и ЕР 1436789).

Сущность изобретения

В этой связи Заявитель поставил задачу контроля всех шин, выходящих из сборочной/производственной линии, посредством оптимизации времен контроля, в частности, посредством выполнения всех операций контроля/проверок с длительностями и режимами, совместимыми с длительностью цикла сборки/изготовления, задаваемой той же самой линией и определяемой как время, которое проходит между выходом одной шины из сборочной/производственной линии и выходом последующей шины.

Заявитель отметил, что было бы чрезвычайно предпочтительно выполнить подобный контроль так, чтобы обеспечить возможность работы с обратной связью на сборочной/производственной линии и регулирования параметров технологического процесса так, чтобы возможный дефект можно было устранить, или так, чтобы неровность/неоднородность, которая не является реальным дефектом на контролируемых шинах, могла быть устранена и не приводила к реальным дефектам на последующих шинах, причем все вышеуказанные операции должны выполняться повторяющимся образом, надежно и точно.

Заявитель также удостоверился в необходимости выполнения подобного контроля на моделях шин, которые даже являются совершенно отличающимися друг от друга в отношении размера (посадочного диаметра, высоты боковин, ширины протектора и т.д.) и типа (предназначенные для легкового автомобиля, мотоцикла, грузового автомобиля, зимние, летние, самозаклеивающиеся, самонесущие и т.д.), при одновременном ограничении размера, сложности и стоимости устройства, предназначенного для этого.

Следовательно, Заявитель осознал, что при получении траектории контроля, которая может быть пройдена шаг за шагом каждой шиной, подлежащей контролю, и при подвергании каждой шины множеству заданных операций контроля можно было удовлетворить потребности, приведенные выше, особенно в отношении совместимости с длительностью цикла сборки/изготовления, в отношении повторяемости и надежности результатов и в отношении гибкости всей системы контроля в соответствии с каждой моделью шины.

Более точно, Заявитель обнаружил, что вышеупомянутые требования могут быть удовлетворены посредством выполнения множества операций контроля сначала на одной определяемой в аксиальном направлении половине каждой шины и затем на другой определяемой в аксиальном направлении половине при одновременном и пошаговом перемещении шин вдоль траектории контроля. Подобные операции контроля выполняются между одним шагом продвижения и следующим, когда каждая шина вращается вокруг ее оси вращения и средства контроля размещены в фиксированных положениях относительно подобной оси вращения.

Более конкретно, в соответствии с одним аспектом настоящее изобретение относится к способу контроля шин, при этом каждая шина имеет основную ось вращения и осевую среднюю плоскость.

Предпочтительно предусмотрено одновременное пошаговое перемещение шин вперед вдоль траектории контроля и контроль указанных шин в течение интервалов времени, имеющихся между последовательными шагами.

Для каждой из шин предпочтительно предусмотрен контроль, по меньшей мере, одной первой половины шины посредством выполнения множества операций контроля вдоль первой части траектории контроля, причем данная первая половина представляет собой определяемую в аксиальном направлении половину шины, ограниченную указанной осевой средней плоскостью.

Для каждой из шин предпочтительно предусмотрено переворачивание указанной шины вокруг оси переворачивания после выхода из указанной первой части траектории контроля.

Для каждой из шин предпочтительно предусмотрен отвод указанной шины к входу второй части траектории контроля.

Для каждой из шин предпочтительно предусмотрен контроль, по меньшей мере, одной второй половины указанной шины посредством выполнения того же самого множества операций контроля вдоль указанной второй части траектории контроля, при этом данная вторая половина представляет собой другую определяемую в аксиальном направлении половину шины, ограниченную указанной осевой средней плоскостью.

В соответствии с другим аспектом настоящее изобретение относится к устройству для контроля шин, причем каждая шина имеет основную ось вращения и осевую среднюю плоскость.

Предпочтительно предусмотрен первый модуль контроля, имеющий вход для шин и содержащий множество средств контроля.

Предпочтительно предусмотрен второй модуль контроля, имеющий выход для шин и содержащий множество средств контроля.

Предпочтительно предусмотрено устройство для переворачивания и транспортирования, функционально расположенное между первым модулем контроля и вторым модулем контроля.

Первый модуль контроля, второй модуль контроля и устройство для переворачивания и транспортирования предпочтительно образуют траекторию контроля, выполненную с конфигурацией, обеспечивающей возможность пошагового прохождения каждой шины по ней.

Первый модуль контроля и второй модуль контроля предпочтительно содержат одинаковые средства контроля, выполненные с конфигурацией, обеспечивающей возможность выполнения одних и тех же операций контроля на, по меньшей мере, соответствующих определяемых в аксиальном направлении половинах шин.

Указанное устройство для переворачивания и транспортирования предпочтительно выполнено с конфигурацией, обеспечивающей возможность переворачивания шины вокруг оси переворачивания.

В соответствии с дополнительным аспектом настоящее изобретение относится к технологическому процессу изготовления шин для колес транспортных средств, включающему способ контроля шин, описанный и заявленный в соответствии с настоящим изобретением.

Технологический процесс предпочтительно включает: сборку невулканизированных шин посредством сборки соответствующих компонентов, предпочтительно на, по меньшей мере, одном барабане; формование в пресс-форме и вулканизацию шин, при этом способ контроля шин выполняют после вулканизации в пресс-форме.

В соответствии с дополнительным аспектом настоящее изобретение относится к установке для изготовления шин для колес транспортных средств, содержащей устройство для контроля шин, описанное и заявленное в соответствии с настоящим изобретением.

Установка предпочтительно содержит производственную линию, содержащую устройство для сборки невулканизированных шин и, по меньшей мере, одно вулканизационное устройство, функционально расположенное по ходу за сборочным устройством, причем устройство для контроля шин функционально расположено по ходу за вулканизационным устройством.

Устройство для сборки невулканизированных шин предпочтительно содержит:

- сборочную линию, на которой один или более сборочных барабанов, предпочтительно тороидальных, перемещаются между различными рабочими станциями, выполненными с возможностью формирования - на каждом сборочном барабане - компонента шины, находящейся в процессе изготовления.

Устройство для сборки невулканизированных шин предпочтительно содержит:

- линию сборки каркасов, на которой один или более сборочных барабанов перемещаются между различными рабочими станциями, выполненными с возможностью формирования каркасного рукавного элемента на каждом сборочном барабане;

- линию сборки наружных рукавных элементов, на которой один или более формообразующих барабанов перемещаются между различными рабочими станциями, выполненными с возможностью формирования наружного рукавного элемента на каждом формообразующем барабане;

- сборочную станцию, на которой наружный рукавный элемент соединяют с каркасным рукавным элементом.

Заявитель полагает, что структура устройства контроля и реализация способа в соответствии с изобретением позволяют оптимизировать длительности операций контроля и ограничить специально выделенные пространства зоны контроля при значительной экономии в отношении затрат на изготовленную шину.

Заявитель, в частности, полагает, что изобретение обеспечивает возможность выполнения всех необходимых операций контроля с длительностями и режимами, совместимыми с длительностью цикла сборки/изготовления, которая определяется сборочной/производственной линией, расположенной впереди по ходу. В частности, время, которое проходит между входом (выходом) одной шины на траекторию контроля и входом (выходом) последующей шины, может быть задано равным длительности цикла сборки/изготовления. Другими словами, длительность цикла контроля может быть равна длительности цикла сборки/изготовления.

Заявитель полагает, что изобретение обеспечивает возможность:

- группирования необходимых операций контроля на различных станциях контроля/интервалах времени;

- выполнения множества циклов контроля на одной из станций контроля или в одном из интервалов времени;

- выполнения операций контроля параллельно на множестве шин, размещенных на разных станциях контроля;

- одновременного выполнения множества операций контроля на шине во время цикла контроля.

Заявитель также полагает, что изобретение обеспечивает возможность точного и простого контроля шин, поскольку средства контроля могут работать и выполнять одни и те же операции контроля сначала на одной определяемой в аксиальном направлении половине каждой из указанных шин и затем на другой половине. Заявитель также полагает, что изобретение обеспечивает возможность выполнения операций контроля с высокой производительностью обнаружения дефектов и высокой надежностью без отрицательного влияния на длительности контроля и специальные пространства для контроля. Данные аспекты оказывают положительное влияние на качество изготавливаемых шин, которые признаются соответствующими техническим требованиям.

В завершение, Заявитель полагает, что изобретение обеспечивает высокую гибкость и позволяет относительно просто и быстро изменять тип выполняемых операций контроля, добавлять и/или устранять операции контроля, изменять их длительность и/или последовательность в пространстве и в более общем случае регулировать все параметры функционирования устройства. Из этого следует, что изобретение обеспечивает возможность контроля моделей шин, которые даже совершенно отличаются друг от друга в отношении размера и/или формы, и позволяет быстро переходить от одного типа к другому также с целью обеспечения возможности контроля моделей шин, которые будут разработаны в будущем.

Настоящее изобретение, по меньшей мере, в одном из вышеуказанных аспектов может иметь один или более из предпочтительных отличительных признаков, которые описаны ниже.

Указанная ось переворачивания предпочтительно перпендикулярна к указанной основной оси и принадлежит указанной осевой средней плоскости.

В одном варианте осуществления указанная первая часть траектории контроля совпадает с указанной второй частью траектории контроля. Другими словами, каждая шина дважды проходит по одной и той же части траектории.

В отличающемся варианте осуществления указанная первая часть траектории контроля является отдельной от указанной второй части траектории контроля. Другими словами, каждая шина проходит по первой и второй частям траектории только один раз и последовательно.

Число интервалов времени вдоль первой части траектории контроля предпочтительно равно числу интервалов времени вдоль второй части траектории контроля. Следовательно, каждая определяемая в аксиальном направлении половина каждой шины подвергается операциям контроля, разделенным на одинаковое число интервалов времени.

Общее число интервалов времени предпочтительно находится в диапазоне между двумя и десятью, предпочтительно находится в диапазоне между четырьмя и восемью, более предпочтительно равно шести. Следовательно, число интервалов времени, в течение которых каждая определяемая в аксиальном направлении половина каждой шины подвергается операциям контроля, находится в диапазоне между одним и пятью, предпочтительно между двумя и четырьмя, более предпочтительно равно трем.

Последовательность операций контроля вдоль первой части траектории контроля предпочтительно идентична последовательности операций контроля вдоль второй части траектории контроля. Две последовательности являются идентичными и следуют друг за другом и, следовательно, могут быть реализованы посредством оборудования (средств контроля, систем привода и т.д.) и программного обеспечения, которые полностью идентичны, при этом обеспечивается экономия затрат и времени монтажа/управления/технического обслуживания.

Число операций контроля из указанного множества операций контроля предпочтительно находится в диапазоне между двадцатью и сорока, предпочтительно равно приблизительно тридцати. Каждая половина подвергается одному и тому же числу операций из указанного множества.

Во время каждого из указанных интервалов времени шины предпочтительно подвергаются, по меньшей мере, одному циклу контроля, предпочтительно множеству последовательных циклов контроля, предпочтительно циклам контроля в количестве, находящемся в диапазоне между двумя и восемью, более предпочтительно - четырем циклам контроля. В одном интервале времени циклы контроля выполняются последовательно один за другим и в некоторых случаях также параллельно. В каждый интервал времени может выполняться одно и то же количество циклов контроля, или в разные интервалы времени могут выполняться разные количества циклов контроля.

Во время каждого из указанных циклов контроля предпочтительно обеспечивают вращение шин вокруг соответствующих основных осей. Основная ось вращения шины остается зафиксированной во время вращения шины вокруг нее. Круговая симметрия шины используется для ограничения количества и сложности средств контроля до минимума.

Во время каждого из указанных циклов контроля средства контроля предпочтительно расположены в заданных положениях контроля, в то время как соответствующие шины вращаются вокруг соответствующих основных осей.

Указанные положения контроля предпочтительно заданы в зависимости от типа шины, подлежащей контролю. Средства контроля предпочтительно перемещаются в пространстве только для перевода их в вышеупомянутые положения контроля. Каждое средство контроля предпочтительно воздействует в каждый момент на ограниченную часть окружной периферии шины. Во время операции контроля средство контроля не перемещается, но, точнее, именно шина перемещается перед/под указанным средством контроля. Следовательно, зона, контролируемая во время полного оборота шины, представляет собой кольцевую часть указанной шины. Данный выбор значительно упрощает управление перемещением средств контроля и управление устройством в целом.

Между одним циклом контроля и следующим средства контроля предпочтительно перемещаются в другие положения контроля. В случае необходимости одни и те же средства контроля используются для контроля различных зон одной и той же шины в течение разных циклов. Одно и то же средство контроля может быть размещено, например, в разных аксиальных или радиальных положениях относительно шины, внутри шины или снаружи шины.

Во время каждого из указанных циклов контроля предпочтительно обеспечивают поворот шин на угол поворота вокруг соответствующих основных осей, составляющий, по меньшей мере, 360°, предпочтительно превышающий 360°, более предпочтительно находящийся в диапазоне между приблизительно 360° и приблизительно 400°, еще более предпочтительно находящийся в диапазоне между приблизительно 365° и приблизительно 375°. Другими словами, каждая точка вышеупомянутой кольцевой части проходит под/перед средством контроля, по меньшей мере, один раз в течение цикла. Каждая точка вышеупомянутой кольцевой части предпочтительно проходит под/перед средством контроля только один раз в течение цикла за исключением точек в зоне перекрытия (составляющей приблизительно 5°+15°), в которой средство контроля действует дважды. Таким образом, гарантируется то, что вся кольцевая часть будет эффективно проконтролирована.

Во время каждого из указанных циклов контроля предпочтительно обеспечивают вращение шин с окружной скоростью, которая задана и не зависит от размера шин, подлежащих контролю. Указанная окружная скорость предпочтительно является постоянной.

Во время каждого из указанных циклов контроля предпочтительно выполняют множество операций контроля на каждой указанной, по меньшей мере, одной половине каждой шины. Во время вращения шины существует возможность одновременного выполнения множества операций контроля, предпочтительно посредством одновременного использования множества средств контроля.

Указанное множество операций контроля предпочтительно находится в диапазоне между двумя и шестью, более предпочтительно равно трем. При условии одного и того же общего количества операций контроля, подлежащих выполнению, одновременное сочетание множества операций контроля позволяет уменьшить число циклов и/или число интервалов времени.

Длительность цикла контроля между выходом/входом одной шины с траектории/на траекторию контроля и выходом/входом последующей шины предпочтительно находится в диапазоне между приблизительно 20 с и приблизительно 60 с, предпочтительно между приблизительно 25 с и приблизительно 35 с, более предпочтительно равна приблизительно 30 с. Подобные значения совместимы с длительностями циклов работы сборочной/производственной линии, расположенной впереди по ходу.

В одном варианте осуществления первый модуль контроля и второй модуль контроля совпадают, и устройство для переворачивания и транспортирования выполнено с конфигурацией, обеспечивающей возможность переворачивания шины, выходящей из выхода указанного модуля контроля, и переноса ее к входу того же самого модуля контроля. Другими словами, обычно имеется только один модуль контроля, и каждая шина совершает два полных прохода через указанный единственный модуль контроля, сначала опираясь одной боковиной и затем другой.

Устройство предпочтительно содержит вспомогательные транспортирующие устройства, функционально расположенные между выходом указанной единственной станции контроля и ее входом.

В другом варианте осуществления первый модуль контроля и второй модуль контроля являются отдельными и расположены последовательно в пространстве, и устройство для переворачивания и транспортирования выполнено с конфигурацией, обеспечивающей возможность переворачивания шины, выходящей из первого модуля контроля, и переноса ее ко второму модулю контроля. Другими словами, каждая шина проходит только один раз через каждый из модулей контроля, расположенных последовательно.

Каждый из первого модуля контроля и второго модуля контроля предпочтительно содержит, по меньшей мере, одну станцию контроля, предпочтительно множество станций контроля, предпочтительно станции контроля в количестве, находящемся в диапазоне между двумя и четырьмя, более предпочтительно три станции контроля. Каждая станция контроля соответствует интервалу времени, в котором, по меньшей мере, половина каждой шины подвергается контролю.

Первый модуль контроля и второй модуль контроля предпочтительно содержат одинаковое количество станций контроля. Устройство в его полном виде содержит, по меньшей мере, две станции контроля, предпочтительно станции контроля в количестве, находящемся в диапазоне между четырьмя и восемью, предпочтительно шесть станций контроля.

Первый модуль контроля и второй модуль контроля предпочтительно являются по существу идентичными. Следовательно, устройство образовано двумя модулями контроля с одинаковой структурой, расположенными один за другим и отдельными от устройства для переворачивания и транспортирования. Данный отличительный признак позволяет ограничить затраты на проектирование, изготовление и техническое обслуживание и текущий ремонт устройства.

Первый модуль контроля, устройство для переворачивания и транспортирования и второй модуль контроля предпочтительно выровнены друг относительно друга вдоль по существу прямолинейной траектории. Данная конфигурация обеспечивает возможность простой установки в зонах, предназначенных для размещения сборочных/производственных линий, и, кроме того, она упрощает транспортирование шин из первого модуля контроля ко второму модулю контроля.

Первый модуль контроля и второй модуль контроля предпочтительно расположены друг над другом, и устройство для переворачивания и транспортирования расположено у выхода указанного первого модуля контроля и у входа указанного второго модуля контроля. Устройство для переворачивания и транспортирования предпочтительно выполнено с конфигурацией, обеспечивающей возможность подъема или опускания шин для перемещения их из первого во второй модуль контроля. Подобная конфигурация является компактной на виде в плане и обеспечивает возможность установки в сравнительно ограниченных пространствах.

Каждая станция контроля предпочтительно содержит: опору для шины, подлежащей контролю, по меньшей мере, одно из средств контроля и транспортно-перегрузочные устройства, предназначенные для перемещения шины от указанной станции контроля к последующей станции контроля в одном и том же модуле контроля или к устройству для переворачивания и транспортирования. Каждая станция обеспечивает интеграцию всех элементов, необходимых для воздействия на шины, при отсутствии потребности во «вмешательстве» других внешних устройств.

Опора предпочтительно имеет, по меньшей мере, одну по существу горизонтальную опорную зону, которая выполнена с конфигурацией, обеспечивающей возможность приема боковины шины и создания опоры для нее. Прилегание боковиной гарантирует то, что форма шины будет всегда одной и той же во время всех проверок, и будет отсутствовать необходимость в ее накачивании. Шина в исходном (спущенном) состоянии обеспечивает уменьшение ее вибраций по отношению к накачанной шине и повышение качества операций контроля, в частности, качества получаемых изображений. Прилегание боковиной предотвращает значительные механические напряжения, которые могли бы отрицательно повлиять на целостность шины и качество изображений. Прилегание боковиной также обеспечивает возможность легкого центрирования относительно системы координат при операциях контроля.

Опора предпочтительно представляет собой стол, вращающийся вокруг соответствующей вертикальной оси вращения. Поворотный стол помимо вращения шины обеспечивает устойчивую опору.

Транспортно-перегрузочные устройства предпочтительно содержат, по меньшей мере, одну подвижную транспортирующую поверхность, предпочтительно, по меньшей мере, одну конвейерную ленту, взаимодействующую с опорой. Следовательно, опора в виде поворотного стола выполняет четыре функции при простой и недорогой конструкции: устойчивую опору для шины во время операций контроля и транспортирования, центрирование шины, вращение во время операций контроля и поступательное перемещение для транспортирования по направлению к последующей станции.

Каждая станция контроля предпочтительно содержит раму, выполненную с нижней частью, несущей опору, и с верхней частью, несущей устройства для обеспечения опоры для средств контроля и перемещения средств контроля. Указанные опорные и перемещающие устройства расположены и перемещаются над шинами без риска столкновения с самими шинами.

Каждая станция контроля предпочтительно содержит множество средств контроля, предпочтительно средства контроля в количестве, находящемся в диапазоне между двумя и восемью, предпочтительно между четырьмя и шестью, более предпочтительно равном трем. Следовательно, множество операций контроля могут одновременно выполняться в цикле контроля.

Опорные и перемещающие устройства предпочтительно содержат, по меньшей мере, одну антропоморфную роботизированную руку, предпочтительно множество антропоморфных роботизированных рук, более предпочтительно - две антропоморфные роботизированные руки, прикрепленные к верхней части рамы. Антропоморфные роботизированные руки обеспечивают высокую гибкость, поскольку благодаря их многочисленным степеням свободы и посредством их программирования можно легко изменять положения средств контроля во время операций контроля, последовательность операций контроля и т.д.

Каждая антропоморфная роботизированная рука предпочтительно несет, по меньшей мере, одно средство контроля, предпочтительно, по меньшей мере, два средства контроля. Объединение множества средств контроля на одной руке позволяет уменьшить число рук и сложность/стоимость устройства.

Во время перемещения вперед и контроля шины предпочтительно расположены так, что они лежат на боковинах/опираются боковинами.

Во время каждого из указанных шагов шины предпочтительно поступательно перемещаются вдоль указанной траектории контроля. Простое поступательное перемещение позволяет ограничить продолжительность шагов. Кроме того, продолжительности и скорости поступательных перемещений от одной станции контроля до следующей остаются одними и теми же, поскольку основные оси шин по существу всегда находятся в одних и тех же положениях независимо от размера/типа шин.

Во время переворачивания шину предпочтительно поворачивают вокруг оси переворачивания, перпендикулярной к оси вращения шины. Ось переворачивания предпочтительно является горизонтальной. Ось переворачивания предпочтительно пересекает ось вращения. Таким образом, минимизируется инерция во время переворачивания.

Продолжительность каждого интервала времени предпочтительно находится в диапазоне между приблизительно 20 с и приблизительно 60с, предпочтительно между приблизительно 25 с и приблизительно 40 с, более предпочтительно она равна приблизительно 30 с. Все интервалы времени предпочтительно имеют одинаковую продолжительность. Подобная одинаковая продолжительность по существу равна времени между входом (выходом) одной шины на одну траекторию контроля/в одно устройство контроля и входом (выходом) последующей шины. Подобная одинаковая продолжительность совместима с длительностью цикла сборки/изготовления на сборочной/производственной линии, расположенной впереди по ходу.

Продолжительность каждого цикла контроля предпочтительно находится в диапазоне между приблизительно 2 с и приблизительно 8 с, предпочтительно между приблизительно 4 с и приблизительно 6 с, более предпочтительно она равна приблизительно 5 с. Следовательно, в каждый интервал контроля включено множество следующих друг за другом циклов контроля.

Указанная заданная окружная скорость предпочтительно находится в диапазоне между приблизительно 0,1 м/с и приблизительно 1,0 м/с, предпочтительно между приблизительно 0,2 м/с и приблизительно 0,8 м/с. Такая окружная скорость позволяет ограничить продолжительность циклов контроля и одновременно обеспечивает возможность работы с полной безопасностью и точностью.

Во время каждого из указанных циклов контроля предпочтительно обеспечивают вращение шин с угловой скоростью, зависящей от размера шин, подлежащих контролю.

Указанная угловая скорость предпочтительно находится в диапазоне между приблизительно 0,63 рад/с (360°/10 с) и приблизительно 3,14 рад/с (360°/2 с), более предпочтительно - между приблизительно 0,79 рад/с (360°/8 с) и приблизительно 2,09 рад/с (360°/3 с).

В течение указанных интервалов времени шины также предпочтительно центрируют относительно системы координат.

Центрирование предпочтительно продолжается в течение времени, находящегося в диапазоне между приблизительно 0,5 с и приблизительно 5 с, предпочтительно равного приблизительно 2 с.

Продолжительность каждого из указанных шагов предпочтительно находится в диапазоне между приблизительно 3 с и приблизительно 7 с, предпочтительно равна приблизительно 5 с.

Первый модуль контроля и второй модуль контроля предпочтительно совместно ограничивают угол, равный 180°, в альтернативном варианте равный приблизительно 90°. Первый и второй модули могут быть расположены под углом для адаптации устройства к пространствам, в которых оно расположено.

Каждая станция контроля предпочтительно содержит устройства, предназначенные для обеспечения опоры для средств контроля и перемещения средств контроля, расположенных над опорой.

Каждая антропоморфная роботизированная рука предпочтительно имеет, по меньшей мере, пять осей вращения, предпочтительно шесть осей, более предпочтительно семь осей. Число степеней свободы антропоморфной роботизированной руки обеспечивает возможность размещения средств контроля в любом положении относительно шины, подлежащей контролю.

Средства контроля предпочтительно удерживаются на терминальных концах антропоморфных роботизированных рук.

Во время циклов контроля средства контроля предпочтительно размещают в заданных положениях в радиальном направлении снаружи относительно шины.

Во время циклов контроля средства контроля предпочтительно размещают в заданных положениях в радиальном направлении внутри относительно шины.

Во время циклов контроля средства контроля предпочтительно размещают в заданных положениях над шиной.

Средства контроля предпочтительно смонтированы как одно целое на соответствующих антропоморфных роботизированных руках во время функционирования устройства контроля и/или выполнения способа в соответствии с изобретением. Другими словами, отсутствует необходимость в замене средств контроля, установки некоторых и удалении других во время сессии контроля (которая соответствует сессии сборки/изготовления). Подобная замена, возможно, может быть обеспечена между одной сессией и следующей для выполнения операций технического обслуживания/ремонта и/или модернизации устройства.

Устройство для переворачивания и транспортирования предпочтительно содержит две параллельные и разнесенные опоры, которые выполнены с возможностью поворота вокруг соответствующей оси для переворачивания, предпочтительно горизонтальной. Конструкция устройства для переворачивания является простой, надежной и недорогой.

По меньшей мере, одна из опор устройства для переворачивания и транспортирования предпочтительно содержит, по меньшей мере, одну подвижную транспортирующую поверхность, предпочтительно, по меньшей мере, одну конвейерную ленту.

Рамы, опоры и антропоморфные роботизированные руки предпочтительно по существу идентичны для всех станций контроля.

Станции контроля в каждом из модулей контроля предпочтительно идентичны друг другу за исключением, возможно, управляемых средств контроля.

Указанные операции контроля предпочтительно представляют собой операции оптического типа (например, фотографию, ширографию, голографию, радиографию и т.д.), ультразвукового типа, механического типа или их комбинацию.

Указанные операции контроля предпочтительно выполняют на наружных поверхностях шины (например, поверхностях протектора, плечевых зон, боковин, бортов) и/или на внутренних поверхностях шины (например, на слое непроницаемого эластомерного материала или герметизирующем слое) и/или внутри шины.

Средства контроля предпочтительно содержат: камеры, источники света (источники лазерного излучения, светодиоды и т.д.), зеркала, элементы для приложения давления (колеса, цилиндры), радиографические устройства.

Устройство и способ контроля в соответствии с изобретением обеспечивают высокую гибкость, поскольку они позволяют, например, добавлять или удалять станции контроля/интервалы времени, изменять число циклов контроля в пределах одного или более интервалов времени, варьировать последовательность циклов контроля, добавлять или удалять антропоморфные роботизированные руки на одной или более станциях контроля, изменять средства контроля, например, другими средствами контроля с лучшими эксплуатационными характеристиками.

Краткое описание чертежей

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления способа и устройства для контроля шин в технологическом процессе и установке для изготовления шин для колес транспортных средств в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на комплект чертежей, представленных только в качестве неограничивающего примера, на которых:

фиг.1 схематически показывает установку для изготовления шин для колес транспортных средств;

фиг.2 иллюстрирует увеличенный вертикальный вид устройства для контроля шин, принадлежащего установке по фиг.1;

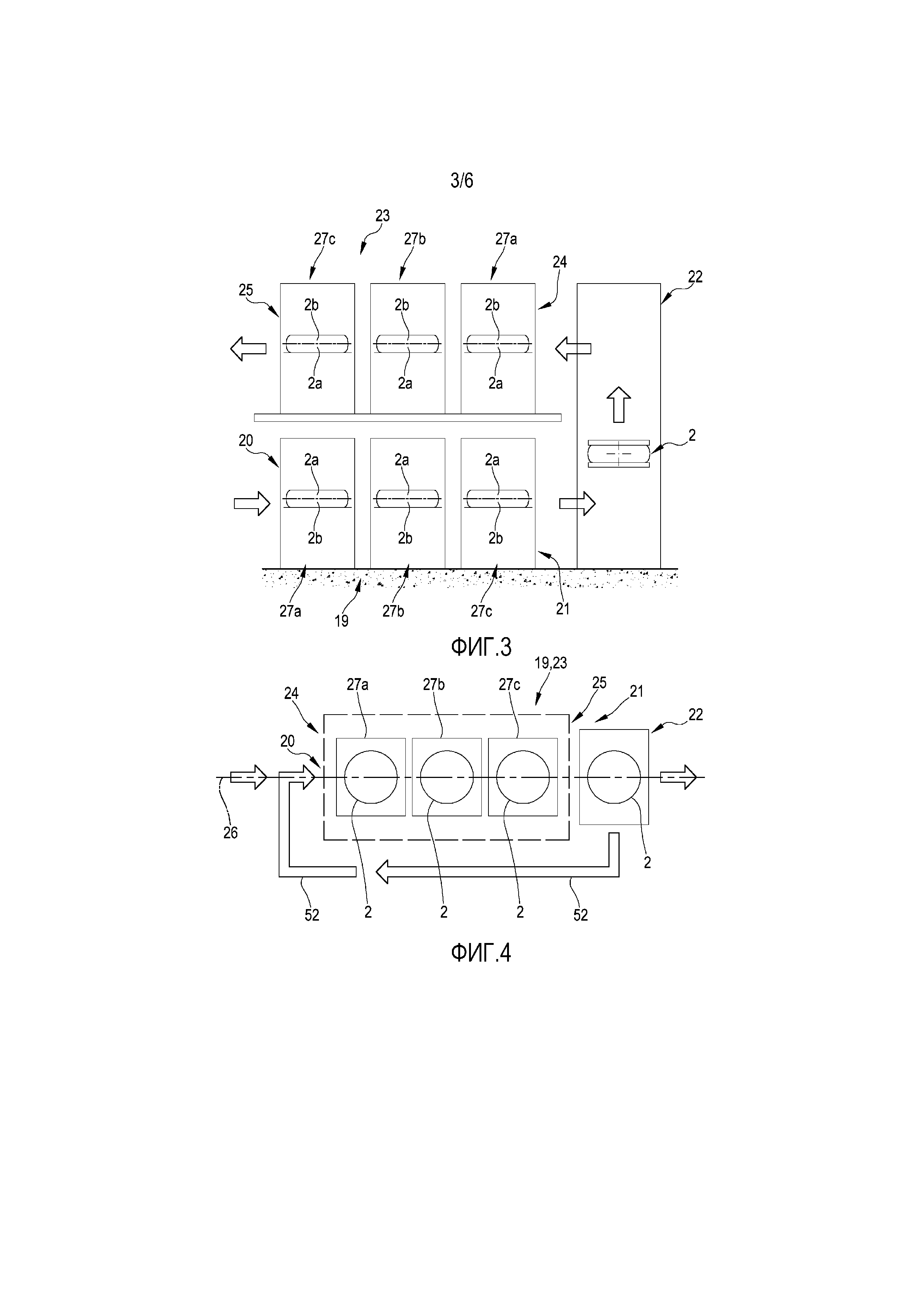

фиг.3 иллюстрирует вертикальный вид другого варианта осуществления устройства, проиллюстрированного на фиг.2;

фиг.4 иллюстрирует вид в плане дополнительного варианта осуществления устройства, проиллюстрированного на фиг.2;

фиг.5 иллюстрирует вид в перспективе элемента, принадлежащего устройствам по предыдущим фигурам;

фиг.6 иллюстрирует вид в перспективе другого элемента, принадлежащего устройству с фиг.2; и

фиг.7 показывает радиальное полусечение шины, собранной посредством установки с фиг.1

Подробное описание изобретения

На фиг.1 ссылочная позиция 1 обозначает в целом установку для изготовления шин для колес транспортных средств.

Шина 2, изготавливаемая на указанной установке, проиллюстрирована на фиг.7 и по существу содержит каркасный конструктивный элемент 3, имеющий два слоя 4а, 4b каркаса. Слой непроницаемого эластомерного материала или так называемый герметизирующий слой 5 нанесен внутри слоя/слоев 4а, 4b каркаса. Два удерживающих кольцевых конструктивных элемента 6, каждый из которых содержит так называемый сердечник 6а борта, несущий эластомерный наполнительный шнур 6b, который расположен в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концевыми клапанами слоев 4а, 4b каркаса. Удерживающие кольцевые конструктивные элементы 6 встроены вблизи зон 7, обычно называемых термином «борта», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом. Брекерный конструктивный элемент 8, содержащий слои 8а, 8b брекера, наложен по окружности вокруг слоев 4а, 4b каркаса, и протекторный браслет 9 наложен по окружности на брекерный конструктивный элемент 8. Брекерный конструктивный элемент 8 может быть соединен с так называемыми «подбрекерными вставками» 10, каждая из которых расположена между слоями 4а, 4b каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерного конструктивного элемента 8. Две боковины 11, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в местах, противоположных в боковом направлении, на слои 4а, 4b каркаса. Часть каждой боковины 11, расположенная вблизи бокового края протекторного браслета 9, известна как плечевая зона шины.

Шина 2 имеет среднюю плоскость ʺMʺ (фиг.7), расположенную на одинаковых расстояниях от соответствующих бортов 7 и перпендикулярную к ее основной оси ʺX-Xʺ вращения при эксплуатации шины. Средняя плоскость ʺMʺ разделяет шину 2 на первую половину 2а, определяемую в аксиальном направлении, и вторую половину 2b, определяемую в аксиальном направлении, которые по существу представляют собой зеркальные отображения друг друга (за исключением конструкции протектора, который может быть не симметричным относительно вышеуказанной центральной оси ʺМʺ).

Установка 1, проиллюстрированная на фиг.1, содержит линию 12 по производству шин 2, образованную устройством 13 для сборки невулканизированных шин и, по меньшей мере, одним устройством 14 для формования в пресс-форме и вулканизации, функционально расположенным по ходу за сборочным устройством 13.

В неограничивающем варианте осуществления установки 1, проиллюстрированном на фиг.1, сборочное устройство 13 содержит линию 15 сборки каркасов, на которой формообразующие барабаны, которые не проиллюстрированы, перемещаются между различными станциями для подачи полуфабрикатов, причем данные рабочие станции выполнены с возможностью формирования - на каждом формообразующем барабане - каркасного рукавного элемента, содержащего слои 4а, 4b каркаса, герметизирующий слой 5, удерживающие кольцевые конструктивные элементы и, возможно, по меньшей мере, одну часть боковин 11.

Одновременно на линии 16 сборки наружных рукавных элементов один или более вспомогательных барабанов, которые не проиллюстрированы, последовательно перемещаются между различными рабочими станциями, выполненными с возможностью формирования - на каждом вспомогательном барабане - наружного рукавного элемента, содержащего, по меньшей мере, брекерный конструктивный элемент 8, протекторный браслет 9 и, возможно, по меньшей мере, одну часть боковин 11.

Сборочное устройство 13 также содержит сборочную станцию 17, на которой наружный рукавный элемент присоединяют к каркасному рукавному элементу.

В других вариантах осуществления установки 1, которые не проиллюстрированы, сборочное устройства 13 может представлять собой устройство другого типа, например, выполненное с возможностью формирования всех вышеуказанных компонентов на одном барабане.

В завершение собранные шины 2 перемещают к устройству 14 для формования в пресс-форме и вулканизации.

Из производственной линии 12, в частности, из устройства 14 для формования в пресс-форме и вулканизации готовые шины 2 последовательно выходят, одна за другой, с заданной частотой и при соответствующей заданной длительности ʺTcpʺ производственного цикла. Подобная длительность ʺTcpʺ цикла может составлять, например, приблизительно 27 с.

По ходу за производственной линией 12 установка 1 предпочтительно содержит устройство 18 для контроля шин, выполненное с конфигурацией, обеспечивающей возможность выполнения контроля указанных шин 2 после формования в пресс-форме и вулканизации.

Установка 1 может содержать в комбинации или - в качестве альтернативы - такое же устройство 18 для контроля шин, выполненное с конфигурацией, обеспечивающей возможность выполнения контроля указанных шин 2 в конце сборки и перед этапом формования в пресс-форме и вулканизации.

В вариантах осуществления по фиг.1, 2 и 3 подобное устройство 18 для контроля шин, расположенное по ходу за устройством 14 для формования в пресс-форме и вулканизации, содержит первый модуль 19 контроля, который имеет вход 20 для готовых шин 2, подлежащих контролю, которые поступают из производственной линии 12, и соответствующий выход 21. По ходу за первым модулем 19 контроля, у выхода 21 указанного первого модуля 19 контроля расположено устройство 22 для переворачивания и транспортирования. По ходу за устройством 22 для переворачивания и транспортирования расположен второй модуль 23 контроля, который имеет вход 24 для готовых шин 2, которые поступают из устройства 22 для переворачивания и транспортирования, и соответствующий выход 25. Вход 20 первого модуля 19 контроля образует вход устройства 18 для контроля шин. Выход 25 второго модуля 23 контроля образует выход устройства 18 для контроля шин. Шины 2, подлежащие контролю, поступают последовательно одна за другой на вход 20, последовательно проходят вдоль траектории 26 контроля во внутреннюю часть устройства 18 для контроля шин и выходят через выход 25. Вдоль траектории 26 контроля, которая в варианте осуществления, проиллюстрированном на фиг.1 и 2, является прямолинейной, шины 2 подвергаются операциям контроля качества для проверки возможного наличия дефектов в соответствии со способами, которые будут описаны ниже.

В непроиллюстрированном варианте осуществления первый модуль 19 контроля и второй модуль 23 контроля расположены под углом друг относительно друга для образования двух прямолинейных участков траектории 26 контроля.

В дополнительном варианте осуществления, проиллюстрированном на фиг.3, первый модуль 19 контроля и второй модуль 23 контроля расположены друг над другом. Второй модуль 23 контроля расположен над первым модулем 19 контроля, и устройство 22 для переворачивания и транспортирования расположено у терминальных концов указанных первого модуля 19 контроля и второго модуля 23 контроля. Указанное устройство 22 для переворачивания и транспортирования также выполнено с конфигурацией, обеспечивающей возможность подъема шин 2 так, чтобы перенести их из первого модуля 19 контроля ко второму модулю 23 контроля.

В вышеописанных вариантах осуществления первый модуль 19 контроля содержит первую станцию 27а контроля, вторую станцию 27b контроля и третью станцию 27с контроля, расположенные последовательно одна за другой вдоль траектории 26 контроля.

Каждая из вышеупомянутых станций 27а, 27b, 27с контроля содержит (см. фиг.5, которая иллюстрирует первую станцию 27а контроля) раму 28, имеющую нижнюю часть 29, выполненную с конфигурацией, обеспечивающей возможность опирания на грунт, и верхнюю часть 30, которая проходит над нижней частью 29. Проиллюстрированная рама 28 представляет собой каркас, образованный четырьмя вертикальными стойками 31, расположенными на виде в плане в вершинах квадрата или прямоугольника. Вертикальные стойки 31 соединены в верхней части в зоне верхней части 30 двумя верхними поперечинами 32а, проходящими в продольном направлении (ориентированными параллельно траектории 26 контроля), и множеством верхних поперечин 32b, проходящих в поперечном направлении (ориентированных перпендикулярно к траектории 26 контроля).

Те же самые вертикальные стойки 31 соединены в нижней части в зоне нижней части 29 посредством множества нижних поперечин 33а, проходящих в продольном направлении, и множества нижних поперечин 33b, проходящих в поперечном направлении.

Нижние поперечины 33а, 33b несут опору 34, образованную поворотным столом, который имеет по существу горизонтальную опорную зону 35, которая выполнена с конфигурацией, обеспечивающей возможность приема и опирания боковины 11 готовой шины 2, подлежащей контролю. Подобная опорная зона 35 может быть образована верхней ветвью конвейерной ленты 36, которая подробно не проиллюстрирована на приложенных фигурах и образует часть опоры 34. Конвейерная лента образует транспортно-перегрузочное устройство 36, предназначенное для перемещения шин 2 с одной станции 27а, 27b, 27с контроля на последующую станцию 27b, 27с контроля того же самого модуля 19, 23 контроля или к устройству 22 для переворачивания и транспортирования.

Более подробно, в варианте осуществления, схематически показанном на фиг.5, опора 34 содержит поворотный стол, шарнирно присоединенный к нижней части 29 с возможностью поворота вокруг вертикальной оси ʺYʺ вращения. Поворотный стол предпочтительно взаимодействует с конвейерной лентой 36, которая определяет во время ее поступательного перемещения направление ʺXʺ транспортирования.

В другом варианте осуществления, который не проиллюстрирован, вместо конвейерной ленты может иметься множество роликов с приводом, на которые шина 2 непосредственно опирается.

Две антропоморфные роботизированные руки 40а, 40b установлены над опорой 34 и прикреплены к верхним поперечинам 32b, проходящим в поперечном направлении. Каждая из вышеупомянутых антропоморфных роботизированных рук 40а, 40b имеет базовую часть 41, присоединенную к верхним поперечинам 32b, проходящим в поперечном направлении, и ряд элементов, расположенных последовательно, начиная от базовой части 41, и соединенных сочленениями. Антропоморфные роботизированные руки 40а, 40b, например, имеют шесть или семь осей/степеней свободы.

Каждая антропоморфная роботизированная рука 40а, 40b проходит, выступая от верхних поперечин 32b, проходящих в поперечном направлении, над опорной зоной 35. В проиллюстрированном варианте осуществления две базовые части 41 антропоморфных роботизированных рук 40а, 40b смонтированы на противоположных определяемых в продольном направлении концах верхних поперечин 32а, проходящих в продольном направлении, и в противоположных углах рамы 28. Следовательно, указанные базовые части 41 не находятся непосредственно над опорой 34, но смещены к ее противоположным сторонам.

Терминальный конец каждой антропоморфной роботизированной руки 40а, 40b несет одно или более средств 43а, 43b, 43с контроля. Рама 28 ограничивает между опорной зоной 35 и вышеупомянутыми верхними поперечинами 32b, проходящими в поперечном направлении, пространство 44 для маневрирования антропоморфных роботизированных рук 40а, 40b и средств 43 контроля. Антропоморфные роботизированные руки 40а, 40b образуют устройства для обеспечения опоры для средств 43а, 43b и 43с контроля и перемещения средств 43а, 43b и 43с контроля.

Первая станция 27а контроля, вторая станция 27b контроля и третья станция 27с контроля имеют одинаковую вышеописанную структуру за исключением типа средств 43а, 43b, 43с, 43d, 43е, 43f, 43g, 43h контроля, удерживаемых соответствующими антропоморфными роботизированными руками 40а, 40b, 40с, 40d, 40е, 40f.

В качестве примера первая антропоморфная роботизированная рука 40а первой станции 27а контроля несет первое средство 43а контроля, содержащее первую цифровую камеру и источник света, например, светодиод, выполненный с возможностью освещения части шины 2, снимаемой первой цифровой камерой, при рассеянном свете и/или свете, направленном по существу так же, как оптическая ось первой камеры, или при лучах света, падающих под скользящим углом, и/или лучах света, направленных с наклоном относительно оптической оси указанной первой камеры. Та же самая первая антропоморфная роботизированная рука 40а также несет второе средство 43b контроля, содержащее вторую камеру и источник лазерного излучения, направленного с наклоном относительно оптической оси указанной второй камеры так, чтобы обеспечить возможность выделения определенных профилей шины 2, например, на радиально внутренней части протекторного браслета 9 или на радиально наружной части боковины 11.

Вторая антропоморфная роботизированная рука 40b первой станции 27а контроля несет одно третье средство 43с контроля, содержащее третью цифровую камеру и источник света, расположенный на расстоянии от третьей камеры (например, посредством соответствующей небольшой рамы) и ориентированный в соответствии с углом, предпочтительно находящимся в диапазоне между приблизительно 60° и приблизительно 100°, например, приблизительно 90°, относительно оптической оси указанной третьей камеры так, чтобы проецировать луч света, падающий под скользящим углом, на шину 2 с возможностью выделения дефектов рельефа самой шины 2, например, кордов, выступающих между блоками протекторного браслета 9. То же самое средство 43b контроля предпочтительно содержит сканирующее устройство малого разрешения для обеспечения возможности сканирования определенных профилей шины 2, например, радиально внутренней части протекторного браслета 9.

Третья антропоморфная роботизированная рука 40с, принадлежащая второй станции 27b контроля, несет четвертое средство 43d контроля, аналогичное или идентичное первому средству 43а контроля и содержащее четвертую цифровую камеру и источник света, выполненный с возможностью освещения части шины 2, снимаемой четвертой цифровой камерой, при рассеянном свете и/или свете, направленном по существу так же, как оптическая ось четвертой камеры, или при лучах света, падающих под скользящим углом, и/или лучах света, направленных с наклоном относительно оптической оси указанной четвертой камеры. Та же самая третья антропоморфная роботизированная рука 40с также несет пятое средство 43е контроля, содержащей пятую камеру и источник лазерного излучения, направленного с наклоном относительно оптической оси указанной пятой камеры так, чтобы обеспечить возможность выделения определенных профилей шины 2, например, на радиально наружной части протекторного браслета 9 или борта 7.

Четвертая антропоморфная роботизированная рука 40d, принадлежащая второй станции 27b контроля, несет одно шестое средство 43f контроля, содержащее шестую камеру и источник лазерного излучения, направленного с наклоном относительно оптической оси указанной шестой камеры для обеспечения возможности выделения определенных профилей шины 2, например, боковины 11. Шестое средство 43f контроля также содержит зеркало, которое пересекает оптическую ось шестой камеры для формирования кадра радиально внутренних частей шины 2, например, относящихся к боковине 11, к плечевой зоне 5 или к борту 7. Вышеуказанное зеркало также образует преграду для лазерного излучения, проецируя его по направлению к «обрамленной» области.

Пятая антропоморфная роботизированная рука 40е, принадлежащая третьей станции 27с контроля, несет одно седьмое средство 43g контроля, аналогичное или идентичное первому средству 43а контроля и содержащее седьмую цифровую камеру и источник света, выполненный с возможностью освещения части шины 2, снимаемой седьмой цифровой камерой при рассеянном свете и/или лучах светах, направленных по существу так же, как оптическая ось седьмой камеры, или при лучах света, падающих под скользящим углом, и/или лучах света, направленных с наклоном относительно оптической оси указанной седьмой камеры.

Шестая антропоморфная роботизированная рука 40f, принадлежащая третьей станции 27с контроля, несет восьмое средство 43h контроля, которое также аналогично или идентично первому средству 43а контроля и содержит восьмую цифровую камеру и источник света, выполненный с возможностью освещения части шины 2, снимаемой восьмой цифровой камерой при рассеянном свете и/или лучах светах, направленных по существу так же, как оптическая ось восьмой камеры, или при лучах света, падающих под скользящим углом, и/или лучах света, направленных с наклоном относительно оптической оси указанной восьмой камеры. Указанное восьмое средство 43h контроля также содержит зеркало, которое пересекает оптическую ось восьмой камеры для формирования кадра радиально внутренних частей шины 2.

На третьей станции 27с контроля также установлен элемент 42 для приложения давления, например, ролик или колесо, перемещаемый (-ое) посредством электрического, пневматического или гидравлического исполнительного механизма, прикрепленного к раме 28, и независимый от антропоморфных роботизированных рук. Подобный элемент 42 для приложения давления поджимается к боковине 11 шины 2 для выделения возможных конструктивных дефектов боковины (контроля дефекта «непрочная боковина»).

Кроме того, второй модуль 23 контроля содержит первую станцию 27а контроля, вторую станцию 27b контроля и третью станцию 27с контроля, расположенные последовательно, одна за другой вдоль траектории 26 контроля. Указанные станции 27а, 27b, 27с контроля во втором модуле 23 контроля были обозначены такими же ссылочными позициями, как станции 27а, 27b, 27с контроля в первом модуле 19 контроля, поскольку они по существу идентичны указанным станциям 27а, 27b, 27с контроля в первом модуле 19 контроля (включая средства 43а, 43b, 43с, 43d, 43е, 43f, 43g, 43h контроля). Следовательно, они не будут ниже описаны подробно.

Устройство 22 для переворачивания и транспортирования содержит (фиг.6) соответствующую раму 45, выполненную с конфигурацией, обеспечивающей возможность опирания на грунт. Рама 45 несет шарнирно присоединенные к ней с возможностью поворота вокруг осей 46 для переворачивания, определяющих горизонтальную ось ʺZʺ переворачивания, две параллельные и разнесенные боковые стенки 47. В проиллюстрированном варианте осуществления стенки 47 представляют собой вертикальные боковые плиты. Между стенками 47 проходят две группы конвейерных роликов 48, присоединенных к указанным стенкам 47 с возможностью вращения. Каждая группа содержит множество конвейерных роликов 48, которые являются параллельными, горизонтальными и расположены в одной и той же плоскости так, чтобы образовать опору с подвижной транспортирующей поверхностью для шины 2. В альтернативном варианте вместо двух групп конвейерных роликов 48 могут иметься две конвейерные ленты. Две группы вышеупомянутых конвейерных роликов 48 расположено на расстоянии друг от друга, и между ними ограничено гнездо 49 для приема шины 2, подлежащей переворачиванию. Гнездо 49 имеет противоположные отверстия 50 для обеспечения возможности прохода шины 2, как будет подробно описано ниже. Одно или оба отверстия 50 зоны 49 избирательно закрываются стопорным элементом 51, например, своего рода затвором, выполненным в возможностью перемещения между закрытым положением и открытым положением.

Электродвигатель, который не проиллюстрирован, функционально соединен с боковыми стенками 47 для обеспечения поворота узла, образованного самими стенками 47 и конвейерными роликами 48, вокруг оси ʺZʺ переворачивания. Указанный узел, образованный опорами 47 и конвейерными роликами 48, выполнен с возможностью перемещения вокруг указанной оси ʺZʺ переворачивания между первым положением, в котором конвейерные ролики 48 одной группы расположены ниже и параллельно грунту, и вторым положением, в котором конвейерные ролики 48 другой группы расположены ниже.

Когда шина 2 находится в гнезде 49, она расположена с прилеганием боковины 11 к группе конвейерных роликов 48, расположенных ниже. Дополнительный электродвигатель, который не проиллюстрирован, функционально присоединен к, по меньшей мере, одному из конвейерных роликов 48 для обеспечения возможности их вращения и поступательного перемещения шины 2, которая расположена на них и в контакте с ними. Стопорный элемент 51 во время переворачивания служит для предотвращения выпадения шины 2 наружу из устройства 22 для переворачивания и транспортирования.

В варианте осуществления по фиг.1 и 2 устройство 22 для переворачивания и транспортирования расположено между третьей станцией 27с контроля, принадлежащей первому модулю 19 контроля, и первой станцией 27а контроля, принадлежащей второму модулю 23 контроля. Ось ʺZʺ переворачивания перпендикулярна к траектории 26 контроля, и в первом или втором положении конвейерные ролики 48 из группы, расположенной ниже, расположены по существу на такой же высоте, как опорная зона 35 третьей станции 27с контроля, принадлежащей первому модулю 19 контроля, и первой станции 27а контроля, принадлежащей второму модулю 23 контроля.

Первый модуль 19 контроля может также содержать устройство считывания штрихового кода, которое не проиллюстрировано и которое расположено у входа 20 и выполнено с конфигурацией, обеспечивающей возможность считывания штрихового кода, идентифицирующего входящие шины 2 и размещенного на каждой из указанных шин 2. Аналогичное устройство считывания штрихового кода может быть также размещено у выхода 25 второго модуля 23 контроля для дополнительного идентификационного контроля. Устройства считывания могут быть расположены на верхней или нижней части рамы первой станции 27а контроля в первом модуле 19 контроля и третьей станции 27с контроля во втором модуле 23 контроля для считывания штриховых кодов, размещенных на верхней боковине или на нижней боковине шин 2.

Кроме того, одна или более неподвижных вспомогательных камер с малым разрешением, которые не проиллюстрированы, размещены у входа 20 первого модуля 19 контроля и/или у входа 24 второго модуля 23 контроля для первой предварительной проверки шин, обеспечивающей возможность выявления, например, макродефектов.

Устройство 18 для контроля шин также предусмотрено с электронным блоком управления, который не проиллюстрирован и который функционально соединен с антропоморфными роботизированными руками 40а, 40b, 40с, 40d, 40е, 40f первого модуля 19 контроля и второго модуля 23 контроля, со средствами 43а, 43b, 43с, 43d, 43е, 43f, 43g, 43h контроля, с электродвигателями 38, которые обеспечивают возможность поворота/вращения опор 34, с электродвигателями, которые обеспечивают перемещение конвейерных лент 36, с возможными дополнительными средствам контроля и возможными датчиками, расположенными на самом устройстве 18, с электродвигателями для устройства 22 для переворачивания и транспортирования.

Указанный электронный блок управления может представлять собой один и тот же электронный блок управления всей установкой 1, или он может быть функционально соединен с одним или более другими блоками, специально предназначенными для других частей установки 1. Электронный блок управления управляет функционированием устройства 18 для контроля шин согласованно с производственной линией 12, расположенной впереди по ходу.

Во время использования и согласно способу контроля шин в соответствии с настоящим изобретением (и как показано на фиг.1 и 2) каждый раз, когда готовая шина 2 выходит из устройства 14 для вулканизации, она перемещается, например, посредством конвейера к первой станции 27а контроля, предусмотренной в первом модуле 19 контроля. Шина 2, не смонтированная на ободе (следовательно, спущенная), расположена так, что боковина 11 находится на верхней ветви соответствующей конвейерной ленты 36. Вышеупомянутая конвейерная лента 36 ориентирована так, что направление ʺXʺ ее перемещения совпадает с направлением траектории 26 контроля. Вторая определяемая в аксиальном направлении половина 2b шины 2, установленной на боковине 11, находится рядом с конвейерной лентой 36, и ее первая определяемая в аксиальном направлении половина 2а направлена вверх.

Во время входа на первую станцию 27а контроля в первом модуле 19 контроля устройство считывания штрихового кода считывает код, сообщенный, например, на боковине 11 шины 2, направленной вверх, и данные, приведенные в нем, принимаются электронным блоком управления, который на основе, например, типа шины 2, следовательно, задает (если шина 2, выходящая из производственной линии 12, является первой) заранее определенную программу контроля или проверяет то, что программа, которая выполняется, представляет собой правильную программу для данной шины 2.

Шина 2, которая только что находилась вне первой станции 27а контроля, перемещается в течение шага с продолжительностью ʺTsʺ, составляющей приблизительно 5 с, и перемещается посредством конвейерной ленты 36 до центра опоры 34. После этого конвейерная лента 36 останавливается, и вместе с этим прекращается поступательное перемещение шины 2.

Шина 2 остается на указанной первой станции 27а контроля в течение первого интервала времени. В течение продолжительности ʺTi1ʺ указанного первого интервала времени множество операций выполняются на шине 2.

Прежде всего электронный блок управления выполняет программу центрирования так, чтобы обеспечить соответствие системы координат шины 2 (с центром на основной оси ʺX-Xʺ вращения шины 2) центру системы координат первой и второй антропоморфных роботизированных рук 40а, 40b и первого, второго и третьего средств 43а, 43b, 43с контроля. Программа центрирования имеет продолжительность ʺTcentʺ выполнения, составляющую приблизительно 2 с.

После этого первая и вторая антропоморфные роботизированные руки 40а, 40b перемещаются в пространстве 44 для маневрирования до тех пор, пока соответствующие первое, второе и третье средства 43а, 43b, 43с контроля не будут подведены к шине 2.

В частности, первая антропоморфная роботизированная рука 40а переводится в положение, в котором первая цифровая камера первого средства 43а контроля будет размещена над шиной 2 напротив радиально наружной части боковины 11 шины 2 и вторая камера второго средства 43b будет формировать кадр соседней части той же самой боковины 11. Вторая антропоморфная роботизированная рука 40b переводится в положение, в котором третья цифровая камера третьего средства 43с контроля будет переведена в радиально внутреннее положение относительно шины 2 и будет формировать с внутренней стороны кадр той части шины 2, которая принадлежит первой определяемой в аксиальном направлении и направленной вверх половине 2а указанной шины 2, и расположена у протектора, то есть герметизирующего слоя 5. Время, необходимое для подобного перемещения первой и второй антропоморфных роботизированных рук 40а, 40b, имеет продолжительность ʺTmovʺ, составляющую приблизительно 1 с.

Впоследствии при удерживании средств 43а, 43b, 43с контроля в фиксированном положении обеспечивают вращение шины 2 посредством опоры 34 вокруг ее основной оси ʺX-Xʺ вращения с заданной и постоянной окружной скоростью (данная скорость инвариантна по отношению к изменению диаметра шин 2, подлежащих контролю), составляющей приблизительно 0,5 м/с, до тех пор, пока она не совершит поворот на угол поворота, составляющий приблизительно 370°.

Например, для шины 2 типа 255/55 R19 подобная заданная окружная скорость соответствует угловой скорости вращения, составляющей приблизительно 1,33 рад/с.

Во время такого поворота вышеупомянутые части освещаются и проходят перед камерами, которые принимают последовательность получаемых изображений. Поскольку угол поворота превышает полный угол, составляющий 360°, первое и последнее изображения представляют собой дубликаты.

Во время подобного поворота, который образует первый цикл контроля и который имеет длительность ʺTc1ʺ, составляющую приблизительно 5 с, выполняются три операции контроля.

На данном этапе первая и вторая антропоморфные роботизированные руки 40а, 40b снова приводятся в действие (Tmov=1 c) до тех пор, пока соответствующие первое, второе и третье средства 43а, 43b, 43с контроля не будет переведены в другие положения по отношению к первому циклу контроля.

В частности, первая антропоморфная роботизированная рука 40а переводится в положение, в котором первая цифровая камера первого средства 43а контроля будет размещена перед наружной частью плечевой зоны шины 2 и вторая камера второго средства 43b контроля будет формировать кадр соседней части той же плечевой зоны. Вторая антропоморфная роботизированная рука 40b переводится в положение, в котором третья цифровая камера третьего средства 43с контроля будет переведена в положение снаружи шины 2 и будет формировать снаружи кадр борта, принадлежащего первой определяемой в аксиальном направлении половине 2а, направленной вверх.

Впоследствии при удерживании средств 43а, 43b, 43с контроля в фиксированном положении, снова посредством опоры 34 обеспечивается вращение шины вокруг ее основной оси ʺX-Xʺ вращения с вышеупомянутой окружной скоростью до тех пор, пока она не завершит поворот, составляющий приблизительно 370°. Во время подобного поворота, который образует второй цикл контроля и который имеет продолжительность ʺTc2ʺ, составляющую приблизительно 5 с, выполняются три другие операции контроля.

На данном этапе первая и вторая антропоморфные роботизированные руки 40а, 40b снова перемещаются (Tmov=1 c), и начинается третий цикл контроля, в течение которого выполняются тридополнительные операции контроля с продолжительностью ʺTc3ʺ третьего цикла контроля, составляющей приблизительно 5 с. Первая цифровая камера первого средства 43а контроля размещается перед той радиально внутренней частью шины (герметизирующим слоем), которая принадлежит первой определяемой в аксиальном направлении половине 2а, направленной вверх, и вторая камера второго средства 43b контроля формирует кадр соседней части того же самого герметизирующего слоя, так же принадлежащей первой определяемой в аксиальном направлении половине 2а, направленной вверх. Вторая антропоморфная роботизированная рука 40b переводится в положение, в котором третья цифровая камера третьего средства 43с контроля формирует снаружи кадр части протектора, которая принадлежит первой определяемой в аксиальном направлении половине 2а, направленной вверх.

В конце подобного третьего цикла контроля первая и вторая антропоморфные роботизированные руки 40а, 40b снова перемещаются (Tmov=1 с), и начинается четвертый цикл контроля, продолжительность ʺTc4ʺ которого также составляет приблизительно 5 с и в течение которого выполняются три дополнительные операции контроля. Первая цифровая камера первого средства 43а контроля размещается перед той дополнительной радиально внутренней частью шины (герметизирующего слоя), которая принадлежит первой определяемой в аксиальном направлении половине 2а, направленной вверх, и вторая камера второго средства 43b контроля формирует кадр соседней части того же герметизирующего слоя, которая также принадлежит первой определяемой в аксиальном направлении половине 2а, направленной вверх. Вторая антропоморфная роботизированная рука 40b переводится в положение, в котором третья цифровая камера третьего средства 43с контроля будет размещена в радиально наружном положении относительно шины 2 и будет формировать снаружи кадр другой части протектора, которая принадлежит первой определяемой в аксиальном направлении половине 2а, направленной вверх.

Как только четвертый цикл контроля будет завершен, первая и вторая антропоморфные роботизированные руки 40а, 40b удаляются от шины 2 (Tmov=1 с).

В конце четвертого цикла контроля двенадцать операций контроля будут выполнены на первой станции 27а контроля и в течение первого интервала времени. Продолжительность ʺTi1ʺ указанного первого интервала времени составляет приблизительно 27 с (Ti1=Tcent+Tmov +Tc1+Tmov+Tc2+Tmov+Tc3+Tmov+Tc4+Tmov).

Как можно наблюдать, во время четырех циклов контроля и двенадцати операций контроля первое, второе и третье средства 43а, 43b, 43с контроля всегда остаются прикрепленными к соответствующим первой и второй антропоморфным роботизированным рукам 40а, 40b.

Все двенадцать операций контроля были выполнены на частях первой половины 2а шины 2, определяемой в аксиальном направлении и направленной вверх, поскольку они могут быть легко достижимыми для средств 43а, 43b, 43с контроля, которые подвешены над самой шиной 2.

На данном этапе вращение шины 2 прекращается, и конвейерная лента 36 первой станции 27а контроля, на которой находится шина 2, перемещается вместе с конвейерной лентой 36 второй станции 27b контроля до тех пор, пока не будет обеспечено завершение шага шиной 2, которая по-прежнему прилегает той же самой боковиной 11, вдоль траектории 26 контроля, и шина 2 не будет перемещена по существу к центру опоры 34 указанной второй станции 27b контроля. Продолжительность ʺTsʺ указанного шага составляет приблизительно 5 с. После этого конвейерную ленту 36 останавливают, и при этом также прекращается поступательное перемещение шины 2, которая размещена на данной конвейерной ленте 36.

Шина 2 остается на указанной второй станции 27b контроля в течение второго интервала времени по-прежнему при ее первой определяемой в аксиальном направлении половине 2а, направленной вверх. В течение продолжительности ʺTi2ʺ указанного второго интервала времени множество операций выполняются на шине 2.

Прежде всего электронный блок управления снова выполняет программу центрирования, которая имеет продолжительность ʺTcentʺ, составляющую приблизительно 2 с.

Впоследствии третья и четвертая антропоморфные роботизированные руки 40с, 40d приводятся в действие до тех пор, пока соответствующие четвертое, пятое и шестое средства 43d, 43е и 43f контроля не будут подведены к шине 2 (Tmov=1 с).

В частности, третья антропоморфная роботизированная рука 40с переводится в положение, в котором четвертая цифровая камера четвертого средства 43d контроля будет размещена над шиной 2 или в радиально наружном положении относительно шины 2, перед радиально наружной частью борта 7, которая принадлежит первой определяемой в аксиальном направлении половине 2а, и пятая камера пятого средства 44е контроля формирует кадр соседней части того же самого борта 7.

Четвертая антропоморфная роботизированная рука 40d переводится в положение, в котором шестая цифровая камера шестого средства 43f контроля будет переведена в зону внутри шины 2 и будет формировать с внутренней стороны кадр радиально внутренней части того же самого борта 7 шины 2, принадлежащего первой определяемой в аксиальном направлении половине 2а.

Впоследствии при удерживании средств 43d, 43e, 43f контроля в фиксированном положении, снова посредством опоры 34 обеспечивается вращение шины 2 вокруг ее основной оси ʺX-Xʺ вращения с заданной и постоянной окружной скоростью, составляющей приблизительно 0,5 м/с, до тех пор, пока она не завершит поворот на угол поворота, составляющий приблизительно 370°. Во время подобного поворота вышеупомянутые части освещаются и перемещаются перед камерами, которые принимают последовательность получаемых изображений. Поскольку угол поворота превышает полный угол, первое и последнее изображения представляют собой дубликаты. Во время подобного поворота, который образует пятый цикл контроля и который имеет длительность ʺTc5ʺ, составляющую приблизительно 5 с, выполняются три операции контроля.

На данном этапе третья и четвертая антропоморфные роботизированные руки 40с, 40d снова приводятся в действие до тех пор, пока соответствующие четвертое, пятое и шестое средства 43d, 43е, 43f контроля не будут переведены в другие положения по отношению к пятому циклу контроля (Tmov=1 с).

В частности, третья антропоморфная роботизированная рука 40с переводится над шиной 2 в положение, в котором четвертая цифровая камера четвертого средства 40d контроля будет размещена перед радиально наружной частью боковины 11 шины 2, и пятая камера четвертогосредства 43е контроля будет формировать кадр соседней части той же самой боковины 11.

Четвертная антропоморфная роботизированная рука 40d переводится в положение, в котором шестая цифровая камера шестого средства 43f контроля будет переведена внутрь шины 2 и будет формировать с внутренней стороны кадр части каркасного конструктивного элемента, которая соответствует боковине 11, принадлежащей первой определяемой в аксиальном направлении половине 2а, направленной вверх.

Впоследствии при удерживании средств 43d, 43e, 43f контроля в фиксированном положении, снова посредством опоры 34 обеспечивается вращение шины 2 вокруг ее основной оси ʺX-Xʺ вращения с вышеупомянутой окружной скоростью до тех пор, пока она не завершит поворот, составляющий приблизительно 370°. Во время подобного поворота, который образует шестой цикл контроля и который имеет длительность ʺTc6ʺ, составляющую приблизительно 5 с, выполняются три другие операции контроля.

На данном этапе третья и четвертая антропоморфные роботизированные руки 40с, 40d снова перемещаются (Tmov=1 с), и начинается седьмой цикл контроля, в течение которого выполняются три дополнительные операции контроля, причем продолжительность ʺTc7ʺ седьмого цикла контроля составляет приблизительно 5 с.