Способ переработки горячего технического пентаэритрито-формиатного маточного раствора - RU2714326C2

Код документа: RU2714326C2

Описание

Предлагаемое изобретение относится к технологии органического синтеза, а именно к способу получения пентаэритрита и формиата натрия и может быть использовано в химической, лакокрасочной и других областях промышленности.

Известен способ /1/ переработки отхода производства пентаэритрита: технического пентаэритрито-формиатного маточного раствора - с получением технического пентаэритрита и формиата натрия. Способ включает обработку охлажденного фильтрата экстрагентом, с последующим разделением и утилизацией полученных жидкой и твердой фаз. При этом обработку проводят водой при соотношении вода/фильтрат, равном (0,5-1,0)/1, и температурах 15-25°С, с последующей подачей отмытого осадка, на стадию выпарки и кристаллизации для получения технического пентаэритрита, а раствора фильтрата - на упаривание и кристаллизацию для получения формиата натрия. Недостатком способа является то, что способ может быть использован только для охлажденного маточного раствора, имеющего температуру менее 25°С и не применим для переработки горячего маточного раствора с температурой 90-105°С. Между тем, в промышленном производстве пентаэритрита, после отделения формиата натрия от вторичного маточного раствора, образуется именно горячий пентаэритрито-формиатный маточный раствор, переработка которого отсутствует.

Известен способ /2/ переработки технического пентаэритрито-формиатного маточного раствора, с получением технического пентаэритрита и формиата натрия. Способ переработки технического пентаэритрито-формиатного маточного раствора заключается в выделении пентаэритрита и отделении жидкой фазы. Маточный раствор разбавляют водой до содержания в нем формиата натрия 30-32%. Далее нагревают полученный раствор до температуры не менее 60°С, перемешивают его при этой температуре со скоростью 900-1100 об/мин не менее 4 часов. Затем полученную суспензию фильтруют на вакуум-фильтре с осаждением пентаэритрита и отделением фильтрата, содержащего формиат натрия, из которого выделяют формиат натрия. Изобретение обеспечивает раздельную кристаллизацию пентаэритрита и формиата натрия.

Недостатком способа является то, что способ может быть использован только для охлажденного маточного раствора, имеющего температуру менее 60°С и не применим для переработки горячего маточного раствора с температурой 90-105°С, образующегося в производстве пентаэритрита.

Известен также способ /3/ переработки горячего технического пентаэритрито-формиатного маточного раствора, с получением из него твердого пентаэритрита и жидкого солевого раствора, предназначенного в качестве добавки к технологическим жидкостям для целей нефтяной и газовой промышленности или в качестве антигололедного препарата. В горячий маточный раствор, имеющий технологическую температуру 90-100°С, вводят водный раствор соли натрия: нитрата, или галогенида, или их смеси, с концентрацией от 10% мас. до концентрации ниже линии насыщения, и с температурой, обеспечивающей при смешении его с нагретым маточным раствором получение смеси с температурой 20-40°С, смесь выдерживают при перемешивании в течение 20-60 минут, далее отделяют выпадающий осадок твердого пентаэритрита от жидкого солевого раствора, при этом указанный маточный раствор и водный раствор указанных солей натрия берут в массовом соотношении таким образом, чтобы концентрация формиата натрия в маточном растворе после смешения составляла величину 15-30% мас.

Недостатками способа являются:

1. Загрязнение целевых продуктов солями хлорида или нитрата натрия, что требует дополнительных операций очистки от указанных солей в производстве технических пентаэритрита и формиата натрия.

2. Большой объем вводимого водного раствора солей, превосходящий исходный объем третичного маточника.

3. Необходимость специально охлаждать вспомогательный раствор солей, что вызывает дополнительные затраты.

Указанный недостаток устраняется тем, что в способе переработки горячего технического пентаэритрито-формиатного маточного раствора, включающем введение в маточный раствор реагентов, охлаждение смеси маточного раствора и реагента при перемешивании, выдержку суспензии при определенной температуре, отделение осадка от маточного раствора, утилизацию образующегося осадка и жидкой фазы, в качестве реагентов используют часть получаемого осадка пентаэритрита и воду, причем сначала формируют осадок пентаэритрита, затем вводят воду в исходный горячий маточный раствор, далее проводят охлаждение маточного раствора до температур 50-30°С, при этом осадок пентаэритрита в исходном горячем маточном растворе формируют в количестве не менее 5% путем охлаждения горячего маточного раствора до температуры 95°С, а воду вводят в охлаждаемый маточный раствор в количестве 25-40% к весу исходного маточного раствора, охлаждение маточного раствора проводят со скоростью 0,3-1,0 градус/мин. После кристаллизации осадка проводят выдержку суспензии при конечной температуре кристаллизации при перемешивании в течение не менее 60 минут, а выпадающий осадок пентаэритрита отделяют от раствора путем центрифугирования или фильтрования с промывкой осадка водой с температурой не более 20°С в количестве 10-20% к весу осадка и направляют в технологический цикл производства пентаэритрита, а жидкую фазу направляют на упаривание для получения формиата натрия. Образующийся после промывки осадка промывной раствор направляют на разбавление исходного маточного раствора при соотношении промвода/исходный маточник не более 0,40.

Использование в качестве реагента части получаемого осадка пентаэритрита снижает устойчивость к переохлаждению и способствует кристаллизации пентаэритрита при охлаждении горячего маточного пентаэритрито-формиатного раствора. Причем этот эффект обеспечивается при формировании осадка пентаэритита в исходном горячем маточном растворе в количестве не менее 5% путем охлаждения его до температуры 95°С. Кроме того, применение в качестве реагента части получаемого осадка пентаэритрита и воды по сравнению с прототипом, в котором вводятся реагенты растворы нитрата или хлорида натрия, исключает загрязнение получаемого пентаэритрита и формиата натрия, а также необходимость проведения очистки этих продуктов от реагентов.

Охлаждение маточного раствора до температур 50-30°С может производиться за счет охлаждения через стенку теплообменника и введения в маточный раствор холодной воды, испарения маточного раствора или использования комбинации этих способов. При охлаждении горячего маточного раствора до температур выше 50°С снижается выход пентаэритрита, а при охлаждении ниже температуры 30°С осадок пентаэритрита загрязняется примесями формиата натрия.

При введении воды в количестве 25-40% к весу исходного маточного раствора в охлаждаемый до температур 50-35°С маточный раствор облегчается выгрузка осадка пентаэритрита из кристаллизатора. Введение меньшего, чем 25% количества воды затрудняет выгрузку осадка пентаэритрита, а введение большего, чем 40% воды приводит к разбавлению жидкой фазы кристаллизатора - раствора формиата натрия, который необходимо далее выпаривать, а следовательно - к росту энергозатрат.

Скорость охлаждения маточного раствора необходимо поддерживать 0,3-1,0 градус/мин. исходя из условия формирования более крупных и легко отделяемых от раствора кристаллов осадка пентаэритрита. При скорости охлаждения более 1,0 град/мин. получаются мелкие кристаллы пентаэритрита, что приводит к повышению влажности и содержания маточного раствора в осадке (загрязнению осадка пентаэритрита), увеличению длительности процесса отделения осадка от раствора, увеличению затрат на сушку осадка. При скорости охлаждения маточного раствора менее 0,3 град/мин. неоправданно возрастает длительность процесса кристаллизации, снижается производительность кристаллизатора.

Выдержка суспензии при конечной температуре кристаллизации при перемешивании в течение менее 60 минут ведет к снижению выхода осадка пентаэритрита и потерям пентаэритрита с жидкой фазой, а увеличение выдержки суспензии более 60 минут приводит к загрязнению осадка пентаэритрита формиатом натрия, снижению производительности производства.

Отделение выпадающего в кристаллизаторе осадка пентаэритрита от раствора путем центрифугирования или фильтрации (а не седиментацией) ускоряет процесс отделения осадка и улучшает процесс промывки осадка.

Предлагается осадок пентаэритрита промывать на центрифуге или фильтре водой с температурой не более 20°С в количестве 10-20% к весу осадка. Использование для промывки осадка воды с температурой более 20°С приводит к увеличению потерь пентаэритрита за счет растворения в воде. При количестве воды, подаваемой на промывку менее 10% к весу осадка, качество пентаэритрита снижается, а при увеличении количества воды более 20% к весу осадка возрастают потери пентаэритрита за счет растворения в воде. С целью утилизации осадка пентаэритрита его направляют в технологический цикл производства пентаэритрита.

Образующийся после промывки осадка промывной раствор направляют на разбавление исходного маточного раствора при соотношении промвода/исходный маточник не более 0,40. При соотношении промвода/исходный маточник более 0,4 происходит разбавление жидкой фазы кристаллизатора - раствора формиата натрия, который необходимо далее выпаривать, соответственно росту энергозатрат.

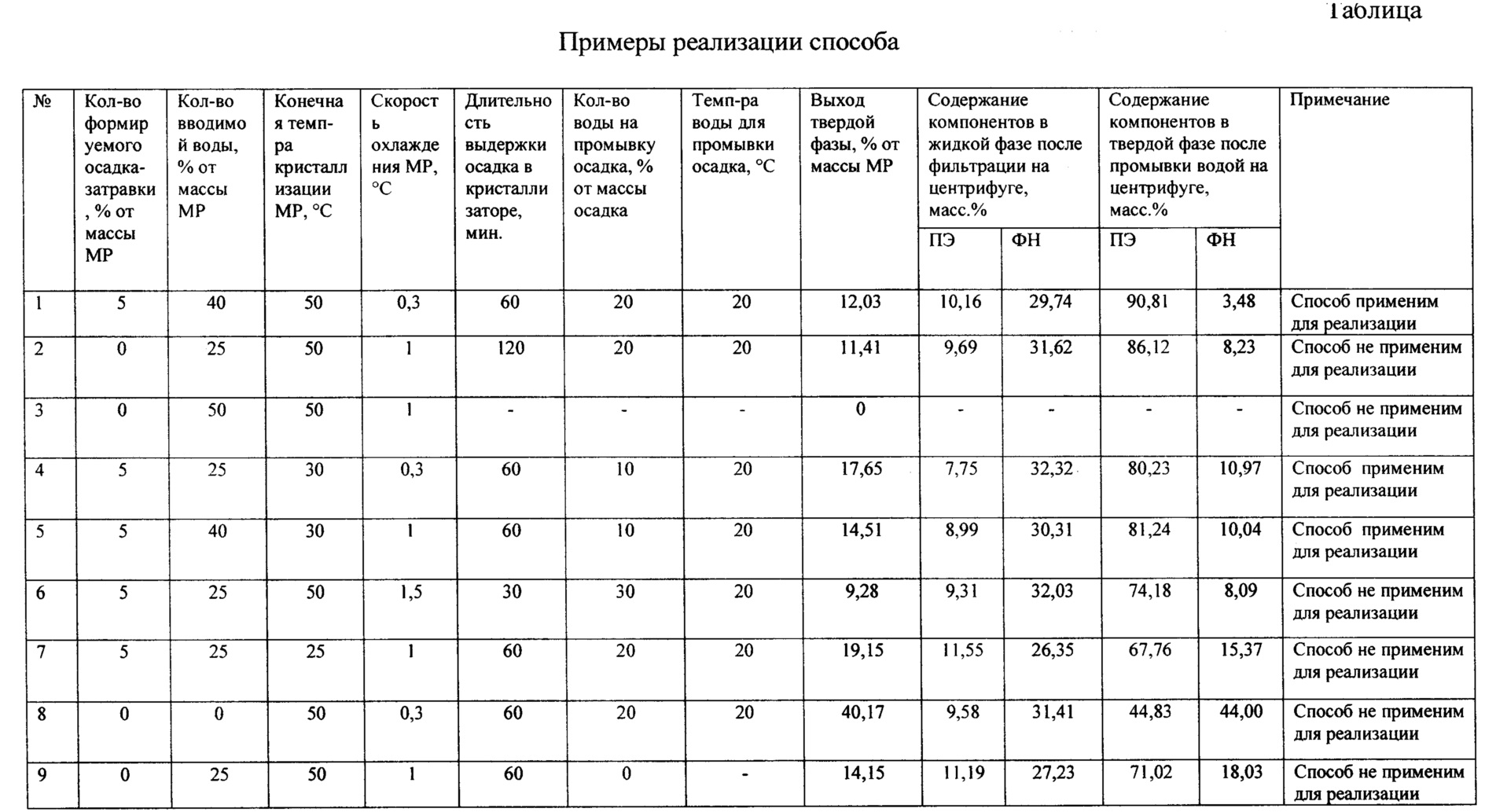

Примеры осуществления способа

Пример 1. Отход производства пентаэритрита - маточный раствор, содержащий (% масс): 20±5 - монопентаэритрит, 40±5 - формиат натрия, 10±3 - органические примеси, 30±10 - вода и представляющий собой суспензию при температуре 105°С в количестве 300,40 г подвергали переработке путем охлаждения в кристаллизаторе с водяной рубашкой. Целью технологии являлась переработка горячего пентаэритрито-формиатного маточного раствора с получением полупродуктов, твердого пентаэритрита и раствора формиата натрия, по возможности, с низким содержанием примесей и приемлемым выходом, позволяющих перерабатывать полупродукты на последующих стадиях в товарные пентаэритрит и формиат натрия.

На первом этапе в горячем пентаэритрито-формиатном маточном растворе сформировали осадок пентаэритрита в количестве 5% от массы исходного маточника путем охлаждения маточного раствора до 95°С. Далее в суспензию ввели воду с температурой 20°С в количестве 40% от массы исходного горячего маточника. Кристаллизацию проводили в изогидрических условиях (без испарения воды), путем охлаждения суспензии в программируемом термостате до температуры 50°С со скоростью охлаждения 0,3°С в минуту при постоянном механическом перемешивании суспензии. После достижения суспензией температуры 50°С суспензию при механическом перемешивании выдерживали в течение 60-ти минут в изотермических условиях. Полученную суспензию отделяли от маточного раствора на лабораторной центрифуге Пн-ЗУХЛ4.2.

Жидкая фаза после отделения осадка содержит в своем составе (% масс): 10,16 пентаэритрит, 29,74 формиат натрия. Такой раствор может быть переработан с небольшими затратами в товарный формиат натрия путем вакуум-выпаривания.

Выход твердой фазы пентаэритрита составил 12,03% от массы исходного маточника. Осадок пентаэритрита далее промыли водой в количестве 20% (от массы осадка) на центрифуге. Температура воды для промывки составляла 20°С. Промытый водой пентаэритрит содержал 90,81%) основного вещества и 3,48% примеси формиата натрия. Влажность осадка после промывки составляла 6,67% масс. Такой полупродукт может быть направлен на переработку в цех пентаэритрита и с небольшими затратами утилизирован в товарный пентаэритрит.

Жидкая фаза после промывки осадка (промывной раствор) содержит в своем составе (% масс): 5,28 пентаэритрит, 35,10 формиат натрия. Образующийся после промывки осадка промывной раствор направляют на разбавление исходного маточного раствора при соотношении промывочная вода/исходный маточник не более 0,40. Данные по выходу, составу твердой и жидкой фаз приведены в таблице, которые свидетельствуют о достижении поставленной цели.

Пример 2. Эксперимент осуществляли согласно примеру 1 с тем отличием, что в исходный маточный раствор вводили воду с температурой 20°С в количестве 25% от массы исходного маточника, перед началом кристаллизации в маточнике не формировали осадок пентаэритрита, охлаждение суспензии проводили со скоростью 1°С в минуту. После достижения температуры суспензии 50°С производили выдержку суспензии после кристаллизации в течение 120 минут.

Полученную суспензию разделяли на центрифуге. Жидкая фаза после отделения осадка содержит в своем составе (% масс): 9,69 пентаэритрит, 31,62 формиат натрия.

Твердую фазу после фильтрации промыли водой в количестве 20% от ее массы на центрифуге. Температура воды для промывки составляла 20°С. Влажность осадка после промывки составляла 5,17 масс. %. Твердая фаза после промывки содержит в своем составе (% масс): 86,12 пентаэритрит, 8,23 формиат натрия. Данные по составу и выходу осадка и жидкой фазы приведены в таблице.

По сравнению с примером 1 не смотря на длительную выдержку 120 мин. осадка после кристаллизации и меньшее количество вводимой воды выход твердой фазы уменьшился и составил 11,41% от массы исходного маточника, что связано с высокой устойчивостью маточного раствора к переохлаждению, затрудняющей кристаллизацию пентаэритрита из маточного раствора. Такой вариант технологии переработки маточного раствора неприемлем из-за снижения производительности процесса и выхода пентаэритрита.

Пример 3.

Эксперимент осуществляли согласно примеру 2 без формирования осадка пентаэритрита в маточном растворе с тем отличием, что в отход производства пентаэритрита (маточник) перед охлаждением при температуре 95°С вводили воду в количестве 50% от массы исходного маточника. После охлаждения маточника кристаллизация пентаэритрита не происходила. Таким образом, такой вариант технологии переработки маточного раствора неприемлем из-за отсутствия кристаллической фазы.

Пример 4.

Эксперимент осуществляли согласно примеру 1 с тем отличием, что в исходный маточник производства пентаэритрита вводили воду с температурой 20°С в количестве 25% от массы исходного маточника, далее его подвергали охлаждению до температуры 30°С, а на стадию промывки осадка подавали 10% воды от массы осадка.

Жидкая фаза после фильтрации содержит в своем составе (% масс): 7,75 пентаэритрита, 32,32 формиата натрия. Влажность осадка после промывки составляла 5,72 масс. %. Твердая фаза после промывки содержит в своем составе (% масс): 80,23 пентаэритрита, 10,97 формиата натрия. Данные по составу и выходу осадка и жидкой фазы приведены в таблице.

Выход твердой фазы составил 17,65% от массы исходного маточника.

Это пример показывает, что по сравнению с примером 1 с понижением температуры охлаждения маточного раствора и количества вводимой воды выход осадка пентаэритрита возрастает, но содержание пентаэритрита в нем снижается. Способ применим для осуществления в промышленности, поскольку достигаются приемлемые выход и качество полупродуктов.

Пример 5.

Эксперимент осуществляли согласно примеру 4 с тем отличием, что после кристаллизации и достижения температуры маточного раствора 30°С в суспензию вводили воду с температурой 30°С в количестве 40% от массы исходного маточника. Жидкая фаза после фильтрации содержит в своем составе (% масс): 8,99 пентаэритрита, 30,31 формиата натрия. Выход твердой фазы составил 14,51% от массы исходного маточника.

Влажность осадка после промывки составляла 6,08 масс. %. Твердая фаза после промывки содержит в своем составе (% масс): 81,24 пентаэритрита, 10,04 формиата натрия. По сравнению с примером 4 за счет введения большего количества воды выход кристаллизата снизился на 3%. Данные по составу и выходу осадка и жидкой фазы приведены в таблице из которых следует, что воду в исходный маточник можно вводить в конце процесса кристаллизации, способ применим для осуществления в промышленности поскольку достигаются приемлемые выход и качество полупродуктов.

Пример 6.

Эксперимент осуществляли согласно примеру 1 с тем отличием, что в кристаллизатор вводили меньшее количество воды 25% от массы маточного раствора, маточник охлаждали с более высокой скоростью равной 1,5°С в минуту, длительность выдержки осадка пентаэритрита в кристаллизаторе поддерживали 30 мин, а на промывку осадка подавали 30% воды. Жидкая фаза после отделения осадка содержит в своем составе (% масс): 9,31 пентаэритрита, 32,03 формиата натрия. Выход твердой фазы составил 9,28% от массы исходного маточника. Влажность осадка после промывки составляла 8,17 масс. %. Твердая фаза после промывки содержит в своем составе (% масс): 74,18 пентаэритрита, 8,09 формиата натрия.

Данные по составу и выходу осадка и жидкой фазы приведены в таблице из которых следует, что это способ неприемлем для использования, так как выход кристаллического продукта снижен и составляет менее 12%, а содержание формиата натрия в пентаэритрите повышенное.

Пример 7.

Эксперимент осуществляли согласно примеру 1 с тем отличием, что количество вводимой в суспензию воды составляло 25% от массы исходного маточника, далее суспензию подвергали охлаждению до температуры 25°С. Данные по составу и выходу осадка и жидкой фазы приведены в таблице.

Жидкая фаза после фильтрации содержит в своем составе (% масс): 11,55 пентаэритрита, 26,35 формиата натрия. Выход твердой фазы составил 19,15% от массы исходного маточника. Влажность осадка после промывки составляла 7,89 масс. %. Твердая фаза после промывки содержит в своем составе (% масс): 67,76 пентаэритрита, 15,37 формиата натрия.

Несмотря на высокий выход кристаллизата 19.15% из-за низкого содержания в осадке пентаэритрита 67.76% это способ неприемлем для промышленности, поскольку требует проведения дополнительной очистки кристаллизата.

Пример 8.

Эксперимент осуществляли согласно примеру 1 с тем отличием, что в отходе производства пентаэритрита (маточнике) не формировали осадок пентаэритрита и не вводили воду.

Данные по составу и выходу осадка и жидкой фазы приведены в таблице. Жидкая фаза после отделения осадка содержит в своем составе (% масс): 9,58 пентаэритрита, 31,41 формиата натрия. Выход твердой фазы составил 40,17% от массы исходного маточника. Твердую фазу после фильтрации промыли водой в количестве 20% от ее массы на центрифуге. Температура воды для промывки составляла 20°С. Влажность осадка пентаэритрита после промывки составляла 10,45 масс. %. Твердая фаза после промывки осадка пентаэритрита содержит в своем составе (% масс): 44,83 пентаэритрита, 44,00 формиата натрия, что указывает на высокое загрязнение формиатом натрия.

По этой причине это способ неприемлем для промышленности, поскольку требует проведения дополнительной очистки кристаллизата. Кроме того, выгрузка осадка из аппарата очень затруднена, на стенках кристаллизатора остается большой слой кристаллизата.

Пример 9.

Эксперимент осуществляли согласно примеру 1 с тем отличием, что полученный после кристаллизации и отделения от маточного раствора осадок на центрифуге не промывали водой. Данные по составу и выходу осадка и жидкой фазы приведены в таблице.

Жидкая фаза после отделения осадка содержит в своем составе (% масс): 11,19 пентаэритрита, 27,23 формиата натрия. Выход твердой фазы пентаэритрита составил 14,15% от массы исходного маточника. Влажность осадка после отделения 6,83 масс. %. Твердая фаза содержит в своем составе (% масс): 71,02 пентаэритрита, 18,03 формиата натрия. Из этих данных следует, что исключение операции промывки осадка на центрифуге снижает качество пентаэритрита, что неприемлемо для промышленности, поскольку требует проведения дополнительной очистки кристаллизата.

Обозначения:

MP - маточный раствор, поступающий на переработку;

ПЭ - пентаэритрит;

ФН - формиат натрия.

Из приведенных примеров следует, что осуществление способа переработки горячего технического пентаэритрито-формиатного маточного раствора по примерам №1, 4, 5 в соответствии с формулой изобретения позволяет достичь заявляемой цели: устранить загрязнение пентаэритрита и формиата натрия солями хлорида или нитрата натрия, с получением приемлемого выхода и чистоты полупродуктов, что позволяет их утилизировать в производствах формиата натрия и пентаэритрита. Заявляемый способ прост в осуществлении и не требует больших затрат. Источники информации:

1. Пат. 2412150 РФ, МПК7 С07С 31/24, С07С 29/76, С07С 53/06. Способ переработки отходов фильтрата производства пентаэритрита. Даут B.A. (RU), Майер B.B. (RU), Пойлов В.З. (RU), Тюленева Т.Е. (RU), Бибакова Т.А. (RU), Семериков А.Б. (RU), Федорова Н.Н. (RU) Патентообладатель: ОАО «Метафракс», Заявл. 30.12.2008. Опубл. 10.07.2010.

2. Пат. 2440168 РФ, МПК B01D 9/02, С07С 31/24. С07С 53/06. Способ переработки технического пентаэритрито-формиатного маточного раствора. Самохвалов И.И. (RU), Авраменко Э.В. (RU), Бибакова T.A. (RU), Кудряшова О.С. (RU). Патентообладатель: ОАО "Метафракс". Заявлено: 09.08.2010. Опубликовано: 20.01.2012.

3. Пат. 2558577 РФ, МПК B01D 9/02, С07С 31/24. Способ переработки технического пентаэритрито-формиатного маточного раствора. Шипилов А.И. (RU), Миков А.И. (RU), Бабкина Н.В. (RU), Елсуков А.В. (RU). Патентообладатель: АО "Полиэкс" (RU) Заявлено: 05.08.2014, Опубл. 10.08.2015.

Реферат

Настоящее изобретение относится к способу переработки горячего технического пентаэритрито-формиатного маточного раствора, включающему введение в маточный раствор реагентов, охлаждение смеси маточного раствора и реагента при перемешивании, выдержку суспензии при определенной температуре, отделение осадка от маточного раствора, утилизацию образующегося осадка и жидкой фазы. При этом в качестве реагентов используют часть осадка пентаэритрита и воду, причем сначала формируют осадок пентаэритрита в количестве не менее 5% путем охлаждения горячего маточного раствора до температуры 95°С, затем вводят воду в исходный горячий маточный раствор в количестве 25-40% к весу исходного маточного раствора, далее проводят охлаждение маточного раствора до температур 50-30°С со скоростью 0,3-1,0 градус/мин, выдержку суспензии при конечной температуре кристаллизации проводят при перемешивании не менее 60 минут, выпадающий осадок пентаэритрита при охлаждении маточного раствора до 50-30°С отделяют от раствора путем центрифугирования или фильтрования с промывкой осадка водой, осадок пентаэритрита промывают водой с температурой не более 20°С в количестве 10-20% к весу осадка и направляют в технологический цикл производства пентаэритрита, а жидкую фазу направляют на упаривание для получения формиата натрия, образующийся после промывки осадка промывной раствор направляют на разбавление исходного маточного раствора. Предлагаемый способ позволяет устранить загрязнение пентаэритрита и формиата натрия солями хлорида или нитрата натрия с получением приемлемого выхода и чистоты полупродуктов, что позволяет их утилизировать в производствах формиата натрия и пентаэритрита. 1 табл., 9 пр.

Комментарии