Способ и машина для изготовления кондитерского изделия - RU2637525C2

Код документа: RU2637525C2

Чертежи

Описание

Изобретение относится к способу изготовления кондитерского изделия посредством экструзии с помощью сопла экструдера, в котором режущие средства перемещаются в направлении, перпендикулярном направлению экструзии, для отделения концевого участка от остающейся части экструдированного кондитерского материала (так называемой «кондитерской полосы») и образования кондитерского изделия.

Изобретение также относится к машине для изготовления кондитерского изделия посредством экструзии, при этом машина содержит сопло экструдера с отверстием сопла и режущие средства, перемещающиеся в направлении, перпендикулярном направлению экструзии, для отделения концевого участка от остающейся части экструдированного кондитерского материала и образования кондитерского изделия.

Изобретение, в частности, относится к изготовлению кондитерских изделий в виде мороженого, но оно также может использоваться для изготовления других экструдированных продуктов из непрерывной полосы, независимо от того, снабжены они палочкой или нет, например, конфет чупа-чупс. Однако проблемы, связанные с изобретением, и преимущества, достигаемые с помощью изобретения, будут описаны с конкретной ссылкой на изготовление мороженого.

Известно об изготовлении фруктового льда или мороженого посредством экструзии с возможностью широкого выбора формы, рассматриваемой в направлении экструзии, и возможностью комбинирования различных цветов и веществ применительно к мороженому и фруктовому льду. Кроме того, экструдированное мороженое может производиться с палочкой или без палочки.

Существует возможность экструзии кондитерских изделий в вертикальном направлении непосредственно над горизонтальными опорными поверхностями, в частности, группой опорных лотков или транспортерной лентой, на которые помещается (т.е. опирается) изделие, отрезаемое от полосы для последующей обработки, например, для замораживания, глазирования и т.д.

В документе US 4851247 описан способ изготовления кондитерского изделия в виде банана, который может быть принят в качестве наиболее близкого аналога заявленного изобретения.

В случае резки перпендикулярно направлению экструзии получаемое кондитерское изделие будет иметь форму, ограничиваемую между двумя параллельными резаными сторонами. Из-за ударного воздействия на полосу режущих средств, например, натянутых проволок или ножей, отрезанное кондитерское изделие «выбрасывается» на поверхность транспортирования трудно управляемым способом. Это ведет к нежелательным изменениям формы продукта и его неточному размещению на поверхности транспортирования, что создает проблемы на последующих этапах обработки.

Вышеуказанные недостатки особенно заметны в присутствии макрочастиц, таких как крупинки шоколада или орехов, грильяжа, сухофруктов и т.д., внутри кондитерской полосы. Фактически, сложность или невозможность резки макрочастиц в плоскости резки ведет к сплющиванию макрочастиц по той причине, что кондитерский материал является мягким, и увеличивает деформирование и ошибки позиционирования на поверхности транспортирования.

В настоящее время потребность в новом мороженом с ингредиентами, имеющими различные форму и текстуру, например, различного вида орехами, шоколадом, конфетами, фруктами и т.д., не соответствует требованиям к изготовлению посредством автоматической экструзии.

Задача настоящего изобретения состоит в том, чтобы предложить способ и машину для изготовления изделий посредством экструзии и резки кондитерской полосы, имеющих отличительные признаки, позволяющие устранить, по меньшей мере, некоторые из недостатков существующего уровня техники.

Конкретная задача изобретения состоит в том, чтобы предложить способ и машину для изготовления кондитерских изделий посредством экструзии и резки кондитерской полосы, имеющие такие отличительные признаки и обеспечивающие согласование потребности в экструзии кондитерского материала, содержащего стойкие к резке макрочастицы, с необходимостью обеспечения высокой равномерности формы изделий, отрезаемых от полосы, и точного позиционирования изделий на поверхности транспортирования.

Эти и другие задачи решаются с помощью способа изготовления кондитерского изделия, включающего в себя следующие этапы;

- образование кондитерской полосы посредством экструзии кондитерского материала через сопло экструдера в направлении экструзии;

- образование кондитерского изделия посредством перемещения режущих средств в направлении, поперечном направлению экструзии, из исходного положения снаружи кондитерской полосы в положение резки внутри кондитерской полосы таким образом, чтобы отделить концевой участок от остающейся части кондитерской полосы, выходящей из сопла экструдера;

- перемещение кондитерского изделия в сторону от сопла экструдера посредством размещения концевого участка, отделенного от кондитерской полосы, на поверхности транспортирования и перемещения поверхности транспортирования в направлении транспортирования, поперечном направлению экструзии; отличающегося тем, что предусмотрены следующие этапы:

- размещение концевого участка на поверхности транспортирования перед отделением концевого участка от остающейся части кондитерской полосы, и

- завершение отделения концевого участка от остающейся части кондитерской полосы, в то время как концевой участок расположен на поверхности транспортирования.

Расположение концевого участка кондитерской полосы на поверхности транспортирования во время резки является дополнительным ограничением, которое заметно уменьшает нежелательные деформации и неточности позиционирования кондитерского изделия из-за ударного воздействия режущих средств на кондитерскую полосу.

Аналогично, задачи изобретения решаются с помощью машины для изготовления кондитерского изделия, содержащей:

- сопло экструдера, выполненное с возможностью экструзии кондитерского материала в направлении экструзии и образования кондитерской полосы;

- режущие средства, выполненные с возможностью перемещения в направлении резки, поперечном направлению экструзии, из исходного положения снаружи кондитерской полосы в положение резки внутри кондитерской полосы для отделения концевого участка от остающейся части кондитерской полосы, выходящей из сопла экструдера, и образования кондитерского изделия;

- поверхность транспортирования, пригодную для размещения концевого участка, отделяемого от кондитерской полосы и выполненную с возможностью перемещения в направлении транспортирования, поперечном направлению экструзии для перемещения кондитерского изделия в сторону от сопла экструдера;

при этом машина выполнена с возможностью:

- размещения концевого участка на поверхности транспортирования перед отделением концевого участка от остающейся части кондитерской полосы, выходящей из сопла экструдера, и

- завершения отделения концевого участка от остающейся части кондитерской полосы, в то время как концевой участок расположен на поверхности транспортирования.

Для лучшего понимания изобретения и его преимуществ ниже приводится описание некоторых примерных неограничивающих вариантов выполнения со ссылкой на приложенные чертежи, на которых:

Фиг. 1 - аксонометрический вид машины для приготовления кондитерского изделия по варианту осуществления изобретения;

Фиг. 2 - последовательность этапов способа приготовления кондитерского изделия по варианту осуществления, реализуемому с помощью машины из фиг. 1;

Фиг. 3 - аксонометрический вид спереди машины из фиг. 1, на котором кожух и несколько других компонентов удалены для облегчения понимания;

Фиг. 4 - аксонометрический вид сзади машины из фиг. 1, на котором кожух и несколько других компонентов удалены для облегчения понимания;

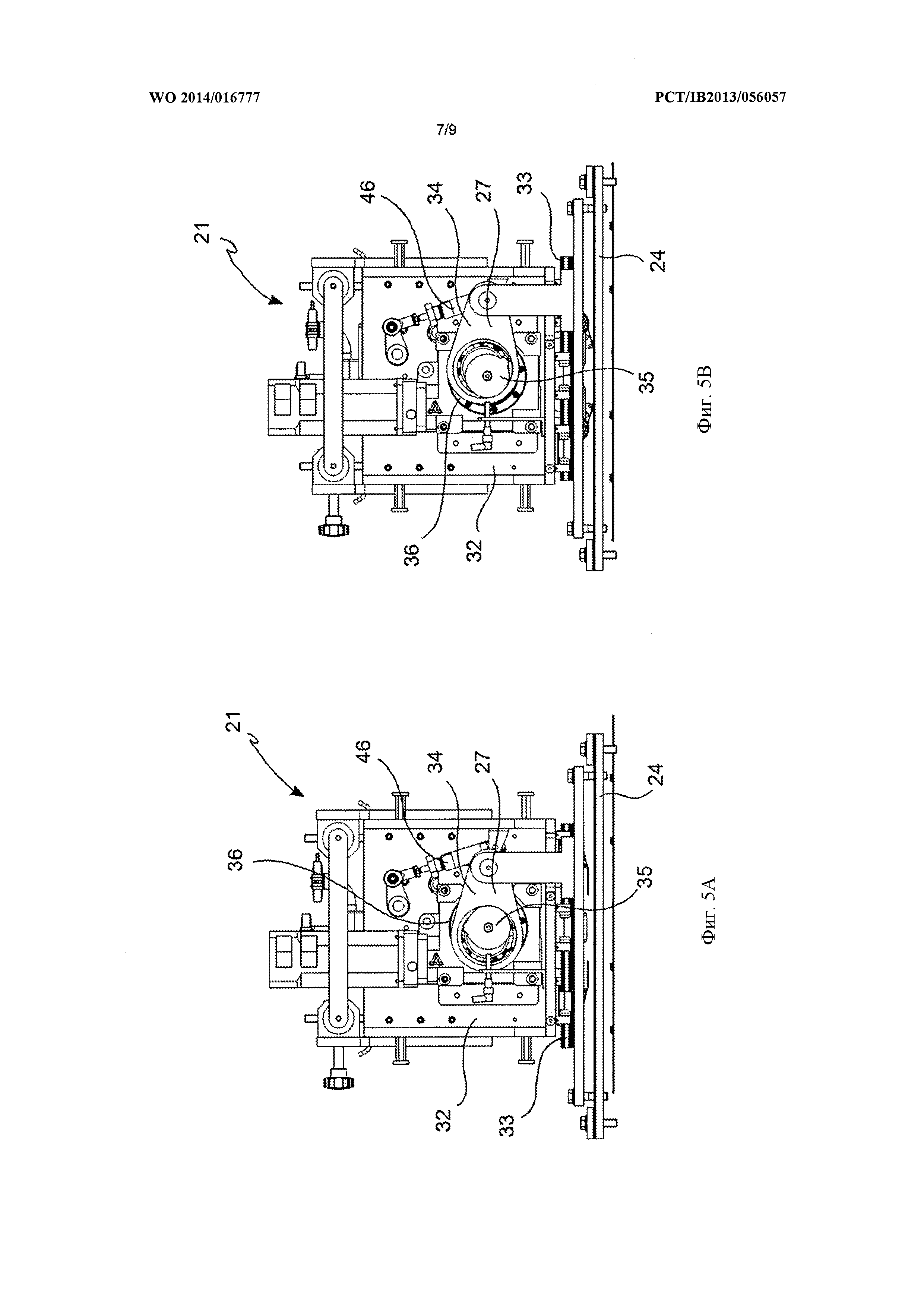

Фиг. 5А и 5В - машина из фиг. 4 во время двух различных рабочих этапов;

Фиг. 6А и 6В - машина из фиг. 3 во время двух различных рабочих этапов;

Фиг. 7А и 7В - машина из фиг. 3 во время двух различных рабочих этапов.

Для облегчения понимания приведенного ниже описания ниже приводится краткое пояснение к терминам, используемым для описания перемещений некоторых функциональных компонентов применительно как к способу, так и машине, соответственно предмету изобретения.

Поверхность 8 транспортирования:

- перемещение 20 транспортирования в направлении 9 транспортирования.

Сопло 3 экструдера:

- образование кондитерской полосы 2 в направлении 4 экструзии посредством экструзии;

- полное перемещение 16 в направлении 17 полного перемещения между исходным положением и конечным положением сопла 3 экструдера;

- перемещение 18 подъема в направлении 11 подъема между нижним положением и верхним положением сопла 3 экструдера;

Режущие средства 6:

- перемещение 12 резки в направлении 13 резки между исходным положением и положением резки режущих средств 6;

- перемещение 14 разъединения в направлении 15 разъединения между нижним положением и верхним положением режущих средств 6.

Со ссылкой на фигуры способ изготовления кондитерского изделия 1 включает в себя следующие этапы:

- образование кондитерской полосы 2 посредством экструзии кондитерского материала через сопло 3 экструдера в направлении 4 экструзии (фиг. 1, этапы POS1 и POS2),

- образование кондитерского изделия 1 посредством перемещения режущего средства 6 в направлении резки, перпендикулярном направлению 4 экструзии, из исходного положения снаружи кондитерской полосы 2 в положение резки внутри кондитерской полосы 2 для отделения посредством резки концевого участка 5 от остающейся части 7 кондитерской полосы 2, выходящей из сопла 3 экструдера (фиг. 2, этап POS3).

- перемещение кондитерского изделия 1 в сторону от сопла 3 экструдера посредством укладывания концевого участка 5, отделенного от кондитерской полосы 2, на поверхность 8 транспортирования и перемещение поверхности 8 транспортирования в направлении 9 транспортирования, перпендикулярном направлению 4 экструзии (фиг. 2, 3 этапы POS5 и POS1),

- укладывание концевого участка 5 на поверхность 8 транспортирования перед отделением концевого участка 5 от остающейся части 7 кондитерской полосы 2 и завершение отделения концевого участка 5 от остающейся части 7 кондитерской полосы 2, в то время как концевой участок 5 расположен на поверхности 8 транспортирования (фиг. 2, этапы POS2 и POS3).

Благодаря опиранию концевого участка 5 кондитерской полосы 2 на поверхность 8 транспортирования концевой участок 5 ограничивается в перемещении во время резки, тем самым, исключая деформирование и неправильное расположение кондитерского изделия 1 из-за ударного воздействия режущего средства 6.

По варианту осуществления (фиг. 2, этапы POS2-POS5) концевой участок 5 кондитерской полосы 2 опирается на поверхность 8 транспортирования перед резкой, т.е. перед тем, как режущее средство 6 (например, один или несколько ножей или одна или несколько натянутых проволок) проникает в кондитерскую полосу 2, и концевой участок 5 остается на поверхности 8 транспортирования во время всей операции резки и вплоть до полного отделения режущего средства от концевого участка 5.

Благодаря опиранию концевого участка 5 кондитерской полосы 2 на поверхность транспортирования перед началом резки обеспечивается точное позиционирование кондитерского изделия 1, совершенно независящее от процесса резки и, следовательно, пригодное для последующих этапов автоматической обработки (глазирование, захватывание, ориентация, упаковывание и т.д.).

Разумеется, благодаря ограничению в перемещении концевого участка 5 до поверхности 8 транспортирования во время этапа резки кондитерское изделие 1 также менее подвержено деформированию из-за ударного эффекта режущего средства.

По варианту осуществления концевой участок 5 кондитерской полосы 2 полностью и жестко крепится к поверхности 8 транспортирования посредством замораживания концевого участка 5, по меньшей мере, в одной зоне контакта с поверхностью 8 транспортирования. Жесткое крепление посредством замораживания выполняется, по меньшей мере, перед завершением отсоединения концевого участка 5 от остающейся части 7 кондитерской полосы 2 и предпочтительно перед началом резки.

По варианту осуществления жесткое крепление посредством замораживания, к примеру, может обеспечиваться за счет охлаждения поверхности 8 транспортирования (например, в диапазоне температур от -20°C до -30C°) и/или охлаждения атмосферного воздуха, окружающего поверхность 8 транспортирования (например, в диапазоне температур от -35°C до -45C°).

По варианту осуществления после отделения концевого участка 5 от остающейся части 7 кондитерской полосы 2 сопло 3 экструдера перемещается в сторону от образованного кондитерского изделия 1 (и предпочтительно также от режущего средства 6) посредством перемещения 18 вверх сопла 3 экструдера из нижнего положения (фиг. 2, этапы POS1-POS3) в верхнее положение (фиг. 2, этап POS5) в направлении 11 подъема, которое параллельно направлению 4 экструзии, но является противоположным по отношению к направлению экструзии, и в сторону от поверхности 8 транспортирования.

Это создает промежуточное пространство между (в частности) свободным концом остающейся части 7 кондитерской полосы 2, выходящей из сопла 3 экструдера, и образованным кондитерским изделием 1 (и предпочтительно также свободное пространство выше режущего средства 6).

Такое промежуточное пространство (фиг. 2, этап POS4) обеспечивает продолжение экструзии во время этапа резки и во время удаления кондитерского изделия 1 без препятствования образованного кондитерского изделия 1 (и режущего средства 6) остающейся части 7 кондитерской полосы 2.

По следующему варианту осуществления после отделения концевого участка 5 от остающейся части 7 кондитерской полосы 2 режущие средства 6 перемещаются в сторону от образованного кондитерского изделия 1 посредством:

- обратного перемещения 12 по отношению к перемещению резки в направлении 13 резки, перпендикулярном направлению 4 экструзии, из положения резки (внутри кондитерской полосы 2) в исходное положение (снаружи кондитерской полосы 2) и

- перемещения 14 разъединения в направлении 15 разъединения из нижнего положения (фиг. 2, этап POS3) в верхнее положение (фиг. 2, POS5) в направлении 15 разъединения, противоположном направлению экструзии, и в сторону от поверхности 8 транспортирования.

Это позволяет расположить режущее средство 6 на расстоянии от траектории экструзии кондитерской полосы 2 и обеспечивает получение (ниже режущего средства 6) свободного промежуточного пространства, которое позволяет удалять кондитерское изделие 1 в направлении транспортирования без препятствования со стороны режущего средства 6 (фиг. 2, этап POS5).

По следующему варианту осуществления (фиг. 2, этапы POS1-POS5) во время образования кондитерской полосы 2 и во время резки поверхность 8 транспортирования перемещается (например, непрерывно) в направлении 9 транспортирования, и, по меньшей мере, поскольку концевой участок 5 кондитерской полосы 2 поддерживается до завершения отсоединения концевого участка 5 от остающейся части 7 кондитерской полосы 2, сопло 3 экструдера перемещается (совместно с режущим средством 6) посредством полного перемещения 16 из исходного положения (фиг. 2, этап POS1) в конечное положение (фиг. 2, этап POS5) в направлении 17 полного перемещения, параллельного направлению 9 транспортирования синхронно с перемещением 20 транспортирования поверхности 8 транспортирования для сведения к минимуму или уменьшения до нуля относительного перемещения, перпендикулярного направлению 4 экструзии, между соплом 3 экструзии и поверхностью 8 транспортирования. Это устраняет деформации или неправильное позиционирование кондитерского изделия 1 из-за относительных смещений ограничительных точек кондитерской полосы 2.

В конце цикла (фиг. 2, этап POS5), т.е. после перемещения сопла 3 экструдера от кондитерского изделия 1 (сопло 3 экструдера в конечном положении и в верхнем положении) и после перемещения режущих средств 6 от кондитерского изделия 1 (режущее средство 6 в исходном положении и в верхнем положении) сопло 3 экструдера перемещается из верхнего положения в нижнее положение, и режущие средства 6 перемещаются из- верхнего положения в нижнее положение, но они остаются в исходном положении (фиг. 2, этап POS5) и подготовлены для выполнения следующего цикла процесса изготовления. Кроме того, сопло 3 экструдера возвращается вместе с режущими средствами 6 из конечного положения в исходное положение.

По предпочтительному варианту осуществления направление 4 экструзии является, по существу, вертикальным, и экструзия выполняется в нижнем направлении, т.е. в направлении силы тяжести. Поверхность 8 транспортирования является, по существу, горизонтальной и перпендикулярной направлению 4 экструзии и продолжается под соплом 3 экструдера. Направление 9 транспортирования является, по существу, горизонтальным, по меньшей мере, в зоне, где выполняются образование и резка кондитерской полосы 2. Направление 13 резки и плоскость резки, которые определяются перемещением 12 резки режущих средств 6, являются, по существу, перпендикулярными направлению 4 экструзии, предпочтительно горизонтальными и параллельными поверхности 8 транспортирования в зоне образования и резки кондитерской полосы 2.

Процесс преимущественно выполняется посредством использования машины 21 для изготовления кондитерского изделия 1, содержащей:

- сопло 3 экструдера, выполненное с возможностью экструзии кондитерского материала в направлении 4 экструзии и образования кондитерской полосы;

- режущие средства 6, выполненные с возможностью перемещения в направлении 13 резки, перпендикулярном направлению 4 экструзии, из исходного положения снаружи кондитерской полосы в положение резки внутри кондитерской полосы 2 для отделения концевого участка 5 от остающейся части 7 кондитерской полосы 2, выходящей из сопла 3 экструдера, и образования кондитерского изделия 1;

- поверхность 8 транспортирования, пригодную для поддержки концевого участка 5, который отделяется от кондитерской полосы 2 и перемещается в направлении 9 транспортирования, перпендикулярном направлению 4 экструзии, с целью перемещения кондитерского изделия 1 в сторону от сопла 3 экструдера; машина 21 выполнена с возможностью:

- поддерживания концевого участка 5 на поверхности 8 транспортирования после отделения концевого участка 5 от остающейся части кондитерской полосы 2,

- завершения отделения концевого участка 5 от остающейся части 7 кондитерской полосы 2, при этом концевой участок 5 поддерживается на поверхности 8 транспортирования.

По варианту выполнения машина 21 содержит транспортер 22 с поверхностью 8 транспортирования, например, образованной последовательно расположенными лотками 10 или транспортерной лентой, и средством 23 привода транспортера, например, электродвигателем, для перемещения поверхности 8 транспортирования в направлении 9 транспортирования. Машина 21 также содержит:

- опорную конструкцию 24, с которой соединены сопло 3 экструдера и режущие средства 6,

- средство 25 привода режущих средств, соединенное с опорной конструкцией 24 и выполненное с возможностью перемещения режущих средств 6, например, пары противолежащих ножей или одной или нескольких натянутых проволок, в направлении 13 резки, как указано выше применительно к машине и способу,

- средство 26 привода для выполнения разъединения, соединенное с опорной конструкцией 24 и выполненное с возможностью перемещения режущих средств 6 в направлении 15 разъединения, как указано выше применительно к способу,

- средство 27 привода для выполнения полного перемещения, соединенное с опорной конструкцией 24 и выполненное с возможностью перемещения сопла 3 экструдера вместе с режущими средствами 6 в направлении 17 полного перемещения, как указано выше применительно к способу,

- средство 28 привода для выполнения подъема, соединенное с опорной конструкцией 24 и выполненное с возможностью перемещения сопла 3 экструдера в направлении 11 подъема, как указано выше применительно к способу.

Средство 25 привода режущих средств, средство 26 привода для выполнения разъединения, средство 27 привода для выполнения полного перемещения и средство 28 привода для выполнения подъема управляются на основе функционирования сопла 3 экструдера, т.е. скорости образования и перемещения кондитерской полосы 2 в направлении 4 экструзии и скорости 20 перемещения транспортирования поверхности 8 транспортирования, например, с помощью электронного блока 30 управления, и, предпочтительно, посредством синхронизации полного перемещения 16, перемещения 18 подъема и перемещения 12 резки за счет механического соединения между средством 25 привода режущих средств, средством 27 привода для выполнения полного перемещения и средство 28 привода для выполнения подъема.

По варианту выполнения (фиг. 4, 5А, 5B) средство 27 привода для выполнения полного перемещения может включать в себя тележку 32 для выполнения полного перемещения, которая опирается с возможностью скольжения на горизонтальные направляющие 33 для полного перемещения опорной конструкции 24 и может выполнять возвратно-поступательное движение по направляющим 33 для полного перемещения с помощью механизма, состоящего из соединительной тяги 34 и кривошипа 35 и присоединенного между опорной конструкцией 24 и валом приводного двигателя 36 на тележке 32 для выполнения полного перемещения. Сопло 3 экструдера и режущие средства 6 соединены с тележкой 32 для выполнения полного перемещения и перемещаются совместно с ней.

Средство 25 привода режущих средств (фиг. 7А, 7В) может включать в себя механизм с двумя рычагами 37, соединенными друг с другом соединительной штангой 38 и шарнирно прикрепленными к тележке 32 для выполнения полного перемещения в местах, расположенных на расстоянии друг от друга и от осей вращения соединительной штанги 38. Первый кулачок 41, соединенный с валом приводного двигателя 36, входит в зацепление с участком 39 толкателя кулачка одного из рычагов 37 таким образом, что чтобы обеспечивать возвратно-поступательное перемещение к свободным концам 40 и от свободных концов 40 рычагов 37, к которым присоединены ножи 6', 6" для резки полосы.

Средство 28 привода для выполнения подъема (фиг. 6А, 6В) может включать в себя подъемную тележку 42, которая установлена с возможностью скольжения на вертикальных подъемных направляющих 43 тележки 32 для выполнения полного перемещения и может совершать возвратно-поступательное движение по подъемным направляющим 43 с помощью подъемного кулачка 43, соединенного с валом приводного двигателя 36 и входящего в зацепление с направляющей 44, образованной в подъемной тележке 42. Сопло 3 экструдера (но не режущие средства 6) соединено с подъемной тележкой 42 для совместного перемещения.

Таким образом, вал приводного двигателя 36 выполняет вышеуказанное механическое соединение для выполнения полного перемещения, перемещения резки и перемещения подъема.

Средство 26 привода для выполнения разъединения может включать в себя линейный исполнительный механизм 46, например, пневматический исполнительный механизм, управляемый тем же электронным блоком 30 управления, который также управляет приводным двигателем 36, и соединенный с помощью двух тяг 47 с ножами 6', 6'', шарнирно соединенными с рычагами 37, с целью поворачивания ножей 6', 6'' вверх и вниз (перемещение 4 разъединения)

По варианту выполнения машина также может содержать нагревательное средство 29 для контролируемого нагрева режущих средств 6 для облегчения резки кондитерской полосы 2. Нагревательное средство 29 может включать в себя один или несколько терморезисторов, установленных в ножах или объединенных с натянутыми проволоками, и, возможно, тепловой датчик, расположенный, по меньшей мере, на одном из двух противоположных ножей, при этом терморезисторы и датчик соединены с электронным блоком 30 управления, который управляет подачей питания к нагревательному элементу в ответ на сигнал о значении температуры, получаемый от датчика.

По варианту выполнения машина 21 содержит средство 31 охлаждения, например, электрический блок охлаждения с контуром распределения охлаждающей жидкости для охлаждения поверхности 8 транспортирования и/или окружающей среды в зоне экструзии и резки, как указано выше в отношении способа. Средство 31 охлаждения также может управляться блоком 30 управления.

Понятно, что для удовлетворения конкретных и сопутствующих требований специалист в этой области может выполнить дополнительные изменения и регулировки применительно к способу и машине для изготовления кондитерского изделия по настоящему изобретению, которые соответствуют объему защиты изобретения, как определено в приведенной ниже формуле изобретения.

Реферат

Группа изобретений относится к кондитерской пищевой промышленности и может быть применена при изготовлении кондитерского изделия посредством экструзии. Изготовление кондитерского изделия (1) включает в себя этапы экструзии кондитерского материала для образования кондитерской полосы, отрезания концевого участка (5) от остающейся части (7) кондитерской полосы (2), размещения концевого участка (5) на поверхности (8) транспортирования уже до отделения концевого участка (5) и завершения отделения концевого участка (5) от остающейся части (7) кондитерской полосы (2). При этом концевой участок (5) расположен на поверхности (8) транспортирования. Концевой участок (5) кондитерской полосы (2) жестко закреплен к поверхности (8) транспортирования посредством замораживания концевого участка (5) в зоне контакта с поверхностью (8) транспортирования перед началом резки. Использование группы изобретений позволит повысить качество готового продукта. 2 н. и 14 з.п. ф-лы, 12 ил.

Комментарии