Способ изготовления кондитерского изделия (варианты) - RU2606527C2

Код документа: RU2606527C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления кондитерских изделий, которые содержат хрупкий сладкий слой, и к кондитерским изделиям, получаемым этим способом.

Уровень техники

Сотни лет люди позволяли себе различные виды сладостей. Со временем кондитерские изделия изменялись в соответствии с интересами, желаниями и потребностями покупателей, а также в соответствии с практическими требованиями производителей сладостей. Можно изготавливать кондитерские изделия, имеющие различную консистенцию, или различные слои, например, мягкую консистенцию, вязкую при жевании консистенцию, твердую консистенцию, хрупкую консистенцию и т.д., в соответствии со вкусами покупателей. Например, некоторые потребители любят твердые и хрупкие кондитерские изделия (сладости) сами по себе или в сочетании с кондитерскими изделиями (сладостями) другой консистенции. Когда кондитерское изделие твердой хрупкой консистенции комбинируют с кондитерским изделием мягкой консистенции, хрупкое кондитерское изделие воспринимается как еще более хрупкое, чем отдельно взятое хрупкое кондитерское изделие. В процессе жевания многослойного кондитерского изделия рот потребителя отмечает сравнительные консистенции. Хрупкое кондитерское изделие можно охарактеризовать как хрустящее в процессе жевания. Потребитель может почувствовать и услышать звук, раздающийся, когда в процессе жевания кондитерское изделие раскалывается на мелкие кусочки, т.е. при жевании он может слышать "хруст". В процессе жевания хрупкое изделие, как правило, не раскалывается зубами точно на две части, но напротив, оно дробится на множество мелких осколков. Чем более хрупким является кондитерское изделие, тем меньше образующиеся в результате осколки. Потребители любят кондитерские изделия с быстрым высвобождением ингредиентов, часто описываемым как всплеск сладкого вкуса и/или аромата. Чем мельче осколки изделия и чем больше число мелких осколков этого изделия, таких как в случае хрупкого изделия, тем быстрее эти осколки растворяются в слюне, в результате наблюдается субъективно быстрая доставка ингредиентов.

Как правило, потребители любят в кондитерских изделиях разнообразие. Сладости со сложной консистенцией вызывают сложные физические ощущения, испытываемые потребителем. Сладости со сложной консистенцией могут дополнительно включать несколько характеристик высвобождения ингредиентов, что в результате приводит к дифференцированной доставке подсластителя, ароматизатора, активных веществ и органолептиков. В данном контексте органолептики представляют собой ингредиенты, которые вызывают физическую реакцию, включая, но без ограничения, пощипывание, покалывание, онемение, разогревание, охлаждение и их сочетание. Мягкое кондитерское изделие, такое как жевательная резинка или другие жевательные кондитерские изделия, имеет консистенцию, противоположную консистенции хрупкого кондитерского изделия. Жевательное кондитерское изделие также замедляет высвобождение ингредиентов по сравнению с хрупкими сладостями. Жевательная резинка и другие мягкие и жевательные кондитерские изделия, как правило, являются эластичными и деформируются в процессе жевания, но не ломаются и не раскалываются. Подсластители и другие водорастворимые ингредиенты (такие как ароматизатор и органолептики) медленно высвобождаются из жевательной конфеты по мере того, как слюна смешивается с мягкой конфетной массой в процессе пережевывания и растворяет ингредиенты.

Примером обычного продукта, имеющего сложную консистенцию и различные скорости высвобождения ингредиентов, является жевательная резинка Eclipse®. Как правило, жевательная резинка Eclipse® выпускается в виде подушечек с жевательной резинкой в качестве начинки и твердой кондитерской оболочкой. Кондитерская оболочка является твердой и может также быть хрупкой. В результате хрупкая конфета раскалывается и растворяется в процессе жевания, при этом высвобождая ингредиенты быстрее, чем более мягкой является начинка жевательной резинки. Такие высвобождающиеся ингредиенты включают, но без ограничения, ароматизаторы, активные вещества и органолептики. Часто эти конфеты включают также высокоинтенсивные подсластители (HIS) для повышения сладкого вкуса кондитерского изделия.

Твердый слой жевательной резинки Eclipse® состоит из множества кристаллов, содержащих подсластитель в кристаллизованном виде. Другие ингредиенты дополнительно включаются в кристаллы подсластителя или между ними. Обычно хрупкость твердого слоя конфеты определяется расположением кристаллов подсластителя, имеющего многочисленные слабые места (точки) между соседними кристаллами. Расположение кристаллов подсластителя таково, что когда в процессе жевания зубами прикладывают усилие к слою конфеты, между кристаллами образуются трещины. Трещины делают слой конфеты хрупким и, следовательно, заставляют его раскалываться на мелкие кусочки, создавая при этом слуховое и тактильное ощущение хрупкости.

В настоящее время наиболее популярным способом изготовления хрупкой кондитерской оболочки вокруг жевательной резинки является дражирование. Обычные жевательные резинки содержат 30-32 вес.% твердой кондитерской оболочки и 68-70 вес.% начинки жевательной резинки. С помощью дражирования кондитерское изделие, содержащее совокупность кристаллов, получают в многостадийном процессе. Как правило, процесс дражирования включает многократное нанесение разбрызгиванием пересыщенного кондитерского раствора (сиропа) или расплавленной кондитерской массы, содержащей подсластитель, на порции начинки (центрального слоя) кондитерского изделия, которые перемешиваются в дражировочном котле (например, в Driam™ или другом барабанном аппарате), с перерывами на сушку между нанесением посредством разбрызгивания, во время которых нанесенный разбрызгиванием материал кристаллизуется. Нанесение кондитерского раствора или расплавленной массы на начинку (прослойку) кондитерского изделия продолжается до тех пор, пока не будет нанесено желательное количество материала кондитерской оболочки.

Хотя в процессе дражирования может создаваться кондитерская оболочка, которая имеет хрупкую консистенцию, имеется несколько проблем, связанных с дражированием. Одна проблема представляет собой время обработки, необходимое для создания твердой консистенции, которая одновременно является хрупкой. Для создания кондитерской оболочки для жевательной начинки методом дражирования может потребоваться 10-100 нанесений путем разбрызгивания (распыления) жидкости с перемешиванием и сушкой между ними. При образовании кристаллов следует допустить время для выпаривания жидкости при каждом нанесении разбрызгиванием и для роста кристаллов из разбрызгиваемого пересыщенного раствора или расплавленного подсластителя. Чем выше содержание кристаллов, тем более хрупким является кондитерская оболочка. Также при всяком нанесении разбрызгиванием следует следить за тем, чтобы наносимый объем оставался малым, или при более позднем нанесении кристаллы, образовавшиеся при более раннем нанесении, могут растворяться или плавиться. Попытки ускорить процесс дражирования делались, но с ограниченным успехом.

Примером способа, применяемого для сокращения времени процесса дражирования, является разбрызгивание более концентрированного раствора подсластителя на начинку кондитерской жевательной резинки. Этот способ требует более длительного времени сушки и/или вдувания горячего воздуха между сеансами разбрызгивания, чтобы сделать возможной кристаллизацию нанесенного материала. Обычно это вызывает неравномерный рост кристаллов и/или рост больших кристаллов с расположенной между кристаллами некристаллической (аморфной) затвердевшей массой, все это снижает хрусткость слоев, приводя, в конечном счете, к снижению кажущейся хрусткости продукта.

Вторым примером способа, применяемого для сокращения времени процесса дражирования, является нанесение некоего количества кристаллического материала подсластителя (также называемого "сухой зарядкой") на сырую поверхность кондитерского изделия после нанесения распылением. Некоторое количество добавленной сухой зарядки играет роль затравки (зародыша кристаллизации), а некоторое количество сухого материала повышает концентрацию наносимого пересыщенного раствора. И то, и другое способствует кристаллизации наносимого раствора. Это может также приводить к неконтролируемому росту кристаллов, который может обуславливать повышенную твердость слоя (оболочки), но пониженную его хрупкость и, в конечном счете, пониженную хрусткость.

Третьим примером способа, применяемого для сокращения времени процесса дражирования, является применение расплавленных подсластителей в виде массы, разбрызгиваемой на жевательную начинку кондитерского изделия. Этот способ снижает время процесса дражирования, так как для выпаривания воды, содержащейся в наносимом пересыщенном растворе, требуется меньше времени. Применение расплавленных подсластителей по-прежнему требует многократного распыления, а также времени для охлаждения и кристаллизации нанесенной массы перед каждым последующим нанесением. Также следует следить, чтобы слои, нанесенные позднее, не расплавляли вновь слои, нанесенные ранее. В случае расплавленных подсластителей также требуется дополнительное оборудование, такое как линии подачи нагретой жидкости и насадки (сопла) для нанесения слоя распылением (разбрызгиванием) для предупреждения закупорки.

Второй проблемой процесса дражирования, помимо длительного времени обработки, является регулирование кристаллизации самого подсластителя. Как описано выше, методы, применяемые для ускорения процесса дражирования, могут влиять на рост кристаллов. Медленный рост кристаллов в процессе нанесения оболочки кондитерского изделия может привести к образованию больших кристаллов. Образование больших кристаллов является причиной зернистой структуры оболочки, либо в виде поверхностной структуры, либо в виде осколков (кусочков), образовавшихся при раскалывании. Более мелкие кристаллы могут образовывать более гладкие, менее зернистые структуры, но для более гладких структур требуется больше зародышей кристаллизации, таких как при добавлении порошка подсластителя в виде "сухой зарядки" при нанесении оболочки разбрызгиванием жидкости, или при очень медленном нанесении в ходе многократных циклов распыления-сушки.

Тип выбранного подсластителя также влияет на скорость и рост кристаллов и их количество. Некоторые подсластители (например, сорбит) устойчивы в состоянии пересыщенного раствора или расплава, и для того, чтобы вызвать или продолжить образование кристаллов, могут понадобиться дополнительные ингредиенты. В таких случаях к пересыщенной или расплавленной массе подсластителя может добавляться некоторое количество порошка подсластителя. Другие подсластители (например, эритрит) неустойчивы в состоянии пересыщенного раствора или расплава, и дополнительные ингредиенты могут потребоваться для ингибирования (т.е. замедления или ограничения) образования из них кристаллов.

Кристаллизацию подсластителя можно ингибировать с помощью ингредиентов, включенных в пересыщенный кондитерский раствор или расплавленную кондитерскую массу, применяемые для изготовления оболочки кондитерского соединения. При использовании этих ингибирующих ингредиентов часто получают менее хрупкие слои. Эти ингибирующие ингредиенты включают, но без ограничения, волокно, крахмал, декстрин, аравийскую камедь, инулин, гидрогенизированный гидролизат крахмала, кукурузный сироп, сиропы полиолов, другие подсластители, карбонат кальция, тальк и их комбинации. Эти ингибирующие ингредиенты можно добавлять к наносимому раствору или к расплавленной массе с целью, но без ограничения, ускорить процесс кристаллизации, уменьшить раскалывание оболочки, добавить ароматизатор и/или подсластитель и уменьшить общее количество подсластителя в оболочке. Эти ингибирующие ингредиенты препятствуют росту подсластителя, блокируя контакты между кристаллами подсластителя и/или склеивая кристаллы друг с другом, тем самым создавая меньше слабых мест, или изломов между кристаллами, которые необходимы для создания хрупкой оболочки кондитерского изделия. Соответственно, именно благодаря добавлению, или включению, этих ингредиентов в кондитерское изделие не удается получить хрупкую оболочку кондитерского изделия или получить нехрупкую кондитерскую оболочку.

Третья проблема дражирования заключается в ограничении рецептуры и формата начинки кондитерского (центрального слоя) изделия. Чтобы выдержать повышенные температуры, при которых осуществляется процесс дражирования, для изготовления начинки кондитерского изделия в этом процессе могут применяться только слои с определенной рецептурой. Начинка кондитерского изделия должна иметь устойчивую форму, не разламываться, не плавиться и не становиться липкой при нанесении на нее оболочки кондитерского изделия. Рецептуры начинки кондитерского изделия не должны включать ингредиенты, которые препятствовали бы отверждению и кристаллизации нанесенной пересыщенной или расплавленной кондитерской массы оболочки.

Четвертая проблема дражирования заключается в ограничении конечной формы конечного кондитерского изделия, которое содержит хрупкую кондитерскую массу. При использовании процесса дражирования для образования хрупкой кондитерской массы необходим второй слой кондитерского изделия (т.е. кондитерская масса, прослойка или составляющая "начинки"), так как хрупкая кондитерская масса образуется путем наращивания хрупкой массы вокруг этой начинки. Процесс дражирования включает переворачивание (обработку) начинки кондитерского изделия во вращающемся барабане. Это переворачивание происходит, когда единицы (порции) начинки кондитерского изделия совершают почти круговое движение во вращающемся барабане или цилиндре во время нанесения на него распылением (разбрызгиванием) горячего пересыщенного раствора подсластителя или расплавленной массы подсластителя. В процессе переворачивания скругляются, или сглаживаются, ребра и углы порций начинки кондитерского соединения по мере нанесения кондитерской массы оболочки примерно на всю внешнюю поверхность кондитерской массы начинки. Переворачивание, перемешивание является необходимой частью процесса дражирования, поскольку при этом возникает трение, требующееся для того, чтобы вызвать рост кристаллов подсластителя.

Другим способом изготовления многослойного кондитерского изделия, имеющего сложную структуру и сложное (различное) высвобождение ингредиентов, является изготовление твердой аморфной (т.е. стекловидной) кондитерской массы оболочки вокруг другой кондитерской массы начинки посредством погружения или формования. Примером многослойного кондитерского изделия, полученного таким способом, являются леденцы Tootsie Pop®. Твердый аморфный слой (оболочка) кондитерского изделия содержит подсластители в аморфной форме наряду с другими ингредиентами, заключенными в этой аморфной форме. Эти другие ингредиенты включают, но без ограничения, ароматизаторы, красители, активные вещества, HIS и органолептики. Если леденцы Tootsie Pop® предназначены для жевания, потребитель почувствует, что "доставка" структур и высвобождение ингредиентов происходят в две стадии. Первая стадия доставки осуществляется, когда зубы с усилием надавливают на твердую аморфную оболочку кондитерского изделия и разламывают ее, и полученные в результате осколки медленно растворяются. Вторая стадия доставки осуществляется, когда жуют слой мягкой жевательной резинки и слюна вымывает ингредиенты из леденцовой массы. Хотя внешняя оболочка разламывается при жевании, ароматизаторы, органолептики и другие дополнительные ингредиенты все еще находятся в аморфном кондитерском изделии, и для высвобождения этих ингредиентов необходимо растворить это кондитерское изделие. Высвобождение ингредиентов из кондитерского изделия с аморфной оболочкой такого типа происходит медленно.

Процесс изготовления этих многослойных кондитерских изделий, которые включают твердую аморфную оболочку вокруг дополнительного слоя начинки кондитерского изделия, включает погружение или формование. Аморфная оболочка кондитерского изделия может быть твердой, но не хрупкой, и, следовательно, не хрустящей, если только аморфный слой не содержит достаточное количество подсластителя в кристаллической форме для создания достаточного количества слабых мест в оболочке кондитерского изделия для того, чтобы вызвать образование изломов при жевании. Чем выше степень кристалличности кондитерского изделия, тем более хрупким и, следовательно, более хрустящим является это кондитерское изделие.

Методы погружения и формования традиционно применяются для получения гладкой прозрачной твердой аморфной оболочки вокруг начинки, которая обычно является мягким и/или вязким при жевании слоем кондитерского изделия, таким как жевательная резинка. В процессе погружения слой кондитерского изделия (прослойка, начинка) погружается в жидкую массу, содержащую пересыщенный кондитерский раствор, или в расплавленную кондитерскую массу, содержащую подсластители. Погружение можно осуществлять один раз или несколько раз до достижения в центре кондитерского изделия слоя нужной толщины. С каждой стадией погружения можно попеременно объединять стадии сушки и/или охлаждения. Тип выбранного подсластителя также может влиять на процесс погружения, поскольку свойства подсластителя влияют на то, как быстро он будет кристаллизоваться. Как говорилось ранее, некоторые подсластители (например, сорбит) устойчивы в состоянии пересыщенного раствора или расплава, и для того, чтобы инициировать образование кристаллов или способствовать ему, могут понадобиться дополнительные ингредиенты. Другие подсластители (например, эритрит) неустойчивы в состоянии пересыщенного раствора или расплава, и дополнительные ингредиенты могут потребоваться для ингибирования или регуляции роста кристаллов. Таким образом, процесс погружения с целью изготовления твердой хрупкой оболочки занимает много времени и трудно поддается контролю.

Процесс формования включает нанесение, распыление, разбрызгивание (или заливку) пересыщенного раствора или расплавленной кондитерской массы в форму, содержащую начинку кондитерского изделия, например, мягкую и/или вязкую при жевании кондитерскую массу. Для создания кристаллической структуры при осуществлении метода формования между многократными операциями нанесения пересыщенного раствора или расплавленной массы на форму может потребоваться сушка и/или охлаждение. Можно готовить кондитерскую массу начинки таким образом, чтобы она способствовала росту кристаллов. Как говорилось ранее, выбор подсластителя может влиять на дополнительные ингредиенты, которые могут быть добавлены к кондитерской массе для инициирования и/или регуляции роста кристаллов.

Трудности, возникающие в процессах погружения и формования, относятся к конечному формату целевого многослойного продукта. Одним из ограничений процесса погружения и/или формования является то, что твердый аморфный слой (оболочка) кондитерского изделия является сплошным слоем вокруг слоя начинки. Также, хотя в процессе формования обычно образуется аморфный слой (оболочка) кондитерского изделия вокруг слоя начинки, аморфную кондитерскую массу можно приготовить без слоя начинки (центрального слоя). То есть, аморфную кондитерскую массу можно наносить или заливать в пустую форму. Но для процесса погружения необходим центральный слой (начинка, прослойка) кондитерского соединения, к которому в процессе погружения прилипает и прикрепляется, пристраивается аморфный материал кондитерского изделия. По мере пристраивания аморфная масса кондитерского изделия примерно повторяет форму начинки кондитерского изделия, хотя углы и ребра скругляются.

Трудности, возникающие в процессах погружения и формования, относятся также к рецептурам начинки кондитерского изделия. Рецептура начинки должна выдерживать повышенные температуры, при которых осуществляется процесс, и не должна препятствовать кристаллизации кондитерской массы оболочки.

Хотя потребители любят разнообразие в выборе кондитерских продуктов, многим покупателям нравится некое указание на то, что они будут есть, до того, как они положат это в рот. Как уже говорилось, в процессе дражирования, погружения и формования создается внешняя оболочка (слой) кондитерского изделия, которая(ый) полностью обволакивает начинку кондитерского изделия. В кондитерских изделиях, полученных этими способами, потребитель может видеть лишь цвет и структуру оболочки. Следовательно, было бы полезно иметь способ, позволяющий доставлять кондитерскую массу (или слой), которая была бы твердой и хрупкой, с доступной потребителю хрустящей консистенцией. Помимо этого, было бы полезно иметь способ, который позволяет контролировать образование кристаллов подсластителя, такой, чтобы конечный кондитерский продукт имел доступную для потребителя хрустящую консистенцию. Кроме того, было бы полезно иметь способ, позволяющий количественно контролировать рост кристаллов таким образом, чтобы кондитерская масса была текучей и подвижной от кристаллизации до упаковки и все же была хрустящей в момент, когда потребитель жует конечный продукт.

Сущность изобретения

Данное изобретение относится к способу изготовления кондитерского изделия, включающему стадии смешения кондитерской массы, содержащей по меньшей мере 80 вес.% подсластителя; плавления кондитерской массы; кристаллизации кондитерской массы; и формования кондитерской массы, в которой по меньшей мере 60 вес.% подсластителя находится в кристаллической форме. Помимо этого, изобретение включает кондитерское изделие, содержащее по меньшей мере одну кристаллическую (засахаренную) массу, полученную этим способом.

Краткое описание чертежей

На Фигуре 1 представлена технологическая схема процесса изготовления кондитерского продукта в соответствии с одним вариантом настоящего изобретения.

На Фигуре 2 представлена блок-схема технологического процесса изготовления кондитерского продукта в соответствии с другим вариантом настоящего изобретения.

На Фигуре 3 представлена блок-схема технологического процесса изготовления кондитерского продукта в соответствии с еще одним вариантом настоящего изобретения.

На Фигуре 4 представлена технологическая схема процесса изготовления многослойного кондитерского продукта в соответствии с другим вариантом настоящего изобретения.

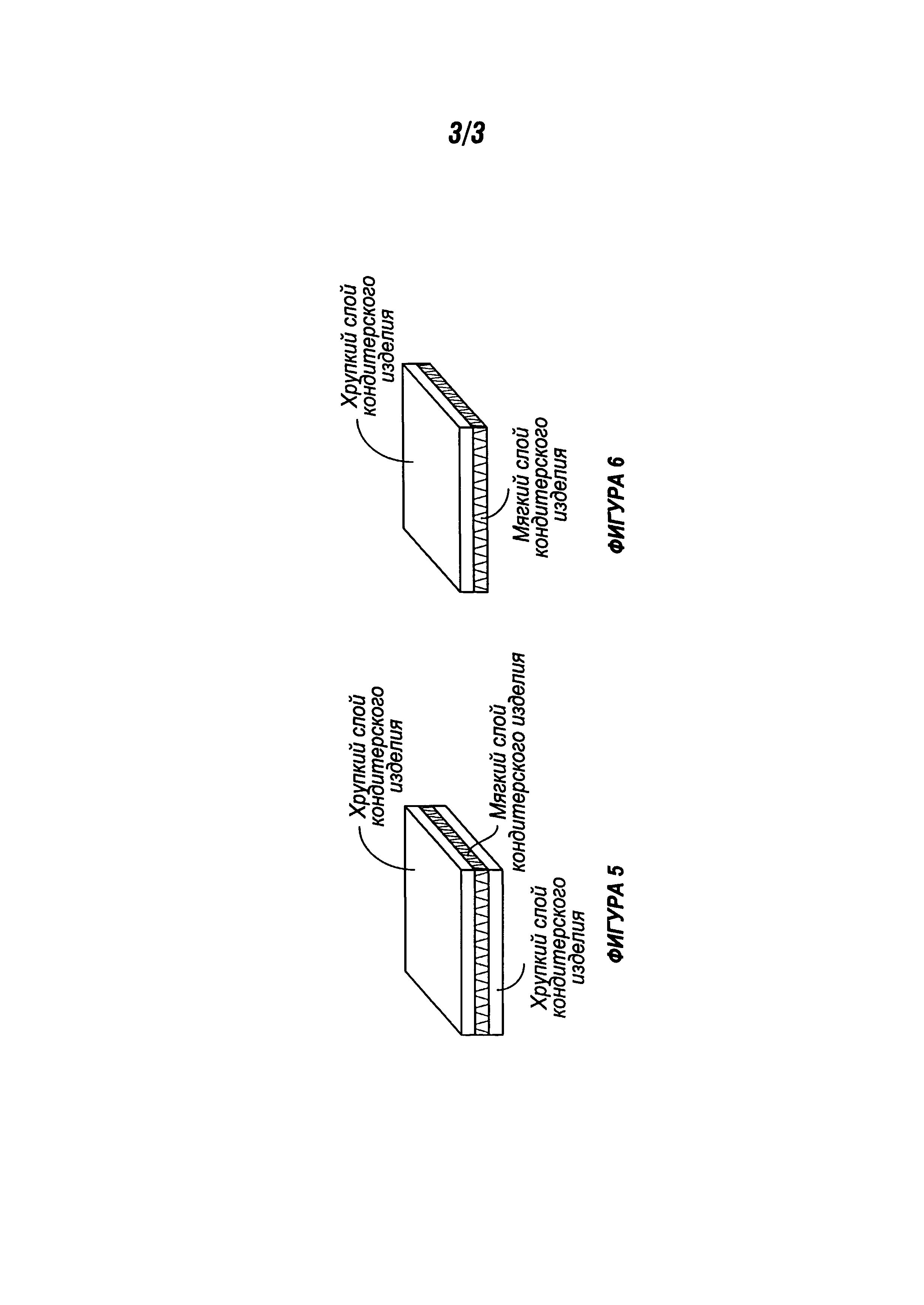

На Фигуре 5 представлен вид в перспективе кондитерского продукта в соответствии с одним вариантом настоящего изобретения.

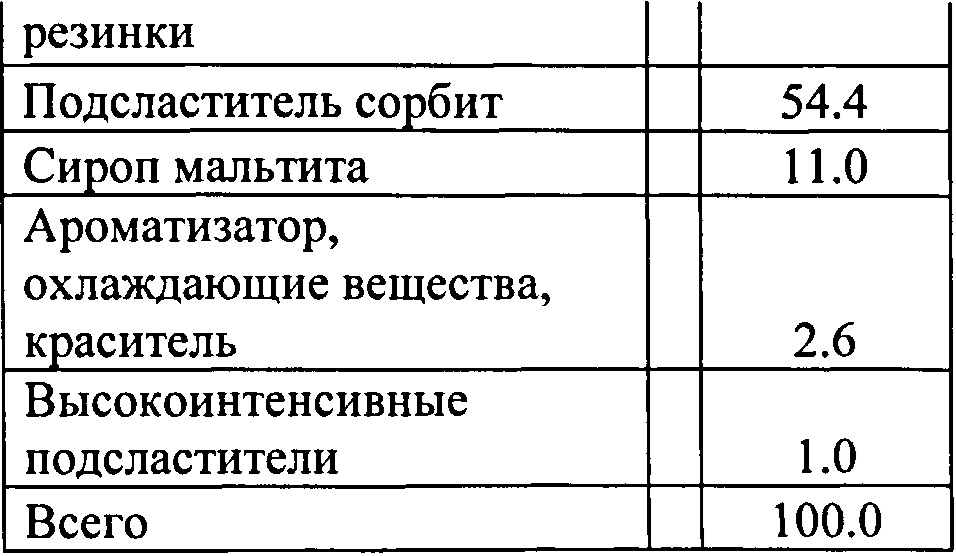

На Фигуре 6 представлен вид в перспективе кондитерского продукта в соответствии с другим вариантом настоящего изобретения.

Осуществление изобретения

Данное изобретение относится к способу изготовления кондитерского продукта. В частности, изобретение относится к способу создания твердого и хрупкого кристаллизованного продукта, содержащего по меньшей мере 80 вес.% подсластителя, причем по меньшей мере 60 вес.% подсластителя находится в кристаллической форме. Настоящее изобретение относится также к кондитерскому продукту, полученному этим способом.

Помимо этого, настоящее изобретение относится к способу создания многослойного кондитерского продукта, содержащего по меньшей мере твердый и хрупкий, предпочтительно, хрустящий, кристаллизованный слой кондитерского изделия и добавочный слой кондитерского изделия. Предпочтительно, добавочный слой представляет собой жевательное кондитерское изделие. Более конкретно, настоящее изобретение относится далее к способу получения многослойного кондитерского продукта, включающему стадии создания по меньшей мере одного твердого и хрупкого слоя кондитерского изделия, содержащего по меньшей мере 80 вес.% подсластителя, причем по меньшей мере 60 вес.% подсластителя находится в кристаллической форме, полученной в процессе кристаллизации; получения дополнительного слоя кондитерского изделия; и объединение этих слоев в многослойный кондитерский продукт. Помимо этого, способ может далее включать стадию завершения, окончательной обработки объединенных слоев различными методами, включая, но без ограничения, прессование, рифление, разрезание, штампование рисунка, выдавливание рисунка, напыление жидкости и обсыпка крупинками (макрочастицами) или пудрой. Помимо этого настоящее изобретение относится к продуктам, полученным этим способом.

Один вариант настоящего изобретения относится к способу контроля кристаллизации подсластителя по мере приготовления кондитерской массы. Согласно одному варианту изобретения подсластитель, содержащийся в кондитерской массе, по меньшей мере частично, кристаллизуется на ранней стадии процесса получения, а затем кристаллизация завершается к тому моменту, когда потребитель жует конечный упакованный продукт при комнатной температуре (т.е. при 20-27°C). Во время процесса количество подсластителя в кристаллической форме контролируется с тем, чтобы кондитерская масса оставалась текучей и подвижной до тех пор, пока продукт не достигнет комнатной температуры, тогда конечный продукт станет твердым и хрупким. Кондитерская масса содержит по меньшей мере 80 вес.% подсластителя, причем по меньшей мере 60 вес.% подсластителя находится в кристаллической форме после того, как завершится процесс кристаллизации кондитерской массы и эта масса достигнет комнатной температуры.

Согласно одному варианту настоящего изобретения ингредиенты подсластителя могут включать, но без ограничения, сахарозу, декстрозу, мальтозу, изомальтозу, полидекстрозу, галактозу, трегалозу, тагатозу, сорбит, мальтит, изомальт (он же изомальтит), эритрит, ксилит, маннит или их комбинации. Предпочтительно, подсластителями в соответствии с вариантами настоящего изобретения являются изомальт, сорбит, мальтит, ксилит, эритрит или их комбинации. Наиболее предпочтительно, подсластитель представляет собой изомальт или сорбит. Кондитерская масса может включать также дополнительные ингредиенты, например, но без ограничения, такие как ароматизаторы, высокоинтенсивные подсластители (HIS), органолептики, активные вещества и красители. Согласно одному варианту изобретения кристаллизованное кондитерское изделие включает только подсластитель и дополнительные ингредиенты, выбранные из группы, состоящей из подсластителей, красителей, ароматизаторов, органолептиков и их комбинаций. Предпочтительно, подсластитель представляет собой изомальт, сорбит, мальтит, ксилит, эритрит или их комбинации.

Как обсуждается выше, твердое кондитерское изделие описывается как изделие, имеющее хрупкую консистенцию, если это твердое кондитерское изделие раскалывается (т.е. дробится) на мелкие осколки, когда его пытаются разгрызть. Чем более хрупким является кондитерское изделие, то есть, чем больше мелких осколков оно образует, тем вероятнее оно воспринимается потребителем при жевании как хрустящее, так как потребитель слышит и чувствует образование большего числа осколков кондитерского изделия. Обычно термин "хрупкий" характеризуется как растрескивание образца кондитерского изделия вдоль слабых мест между кристаллами подсластителя в процессе жевания. Дополнительные ингредиенты в рецептуре кондитерского изделия могут влиять на и действительно ограничивать число слабых мест в кондитерской массе. Дополнительные ингредиенты могут действовать как "связующее", скрепляя кристаллы подсластителя друг с другом. Эти дополнительные материалы могут включать пересыщенный раствор подсластителя, расплавленный подсластитель, волокно, крахмал, декстрин, гидроколлоиды, аравийскую камедь, инулин и их комбинации. Согласно одному варианту настоящего изобретения кондитерская масса содержит мало, или совсем не содержит, таких ингредиентов, вследствие чего эту рецептуру кондитерского изделия можно применять для изготовления твердого хрупкого кондитерского изделия.

Изготовление такого кристаллизованного кондитерского изделия, являющегося твердым и хрупким, можно осуществлять в соответствии с одним вариантом способа по настоящему изобретению, который включает стадии: 1) смешения кондитерской массы, содержащей по меньшей мере 80 вес.% подсластителя; 2) плавления кондитерской массы; 3) кристаллизации кондитерской массы с тем, чтобы по меньшей мере 60 вес.% подсластителя в кондитерской массе находилось в кристаллическом виде; и 4) формования кондитерской массы в виде ленты, пласта или жгута, а затем в виде штучных изделий. Между стадией кристаллизации и стадией формования можно вводить дополнительную стадию кондиционирования, в ходе которой происходит подготовка кристаллизованной массы к тому, чтобы ее последовательное движение в остальных стадиях процесса было контролируемым и равномерным.

Как говорилось ранее, в соответствии с одним вариантом настоящего изобретения данный способ включает стадию смешения ингредиентов кондитерского изделия с образованием гомогенной кондитерской массы. Предпочтительно, ингредиенты кондитерского изделия смешивают с образованием однородной кондитерской массы, не содержащей комков. Согласно одному варианту изобретения ингредиенты кондитерского изделия и полученная в результате смесь представляют собой порошок. Предпочтительно, порошкообразная кондитерская масса содержит менее 10 вес.% воды. Присутствие воды в кондитерской массе во время обработки увеличивает вероятность образования пересыщенного раствора, который может оставаться между кристаллами во время кристаллизации, в результате образуется менее хрупкий конечный продукт. Измельченная (порошкообразная) кондитерская масса может включать подсластители, индивидуально или в виде указанных выше комбинаций, а также дополнительные ингредиенты, известные в кондитерской промышленности. Полученная кондитерская масса в соответствии с вариантами настоящего изобретения содержит по меньшей мере 80 вес.% подсластителя.

Согласно одному варианту настоящего изобретения способ далее включает стадию плавления кондитерской массы. Согласно одному варианту настоящего изобретения порошкообразную кондитерскую массу можно расплавить, применяя механическое воздействие (усилие сдвига). Термин "сдвиг" в данном контексте включает приложение энергии к кондитерской массе, например, смешение ингредиентов с применением вращающейся плиты, пальцевой или шнековой. Во время стадии плавления кондитерскую массу можно нагревать дополнительно. Предпочтительно, перед подачей на следующую стадию процесса все подсластители в кондитерской массе расплавляют с образованием однородной массы.

Согласно одному варианту изобретения способ дополнительно включает стадию кристаллизации по меньшей мере части расплавленной кондитерской массы. Согласно одному варианту изобретения расплавленную кондитерскую массу можно смешивать и охлаждать таким образом, чтобы по меньшей мере 60 вес.% подсластителя в кондитерской массе перешла в кристаллическое состояние. Согласно одному варианту изобретения для превращения по меньшей мере части расплавленного подсластителя в кондитерской массе в кристаллическую форму при смешении прикладывается достаточное сдвиговое усилие. Для того чтобы стимулировать рост кристаллов, на этой стадии процесса можно охлаждать кондитерскую массу любым способом, известным специалистам в данной области техники.

Согласно одному варианту данного изобретения способ дополнительно включает стадию формования частично кристаллизованной кондитерской массы. Кондитерскую массу можно формовать, выдавливая (экструдируя) ее через отверстие, которое может включать, а может не включать формующий элемент с прорезью или с углублением. Согласно предпочтительному варианту изобретения, когда на стадии кристаллизации и/или кондиционирования содержание кристаллического продукта становится преимущественным (как более подробно описано ниже), кондитерскую массу выдавливают через отверстие, включающее формующий элемент. Отверстие и/или формующий элемент может быть сконструирован(о) таким образом, чтобы придать массе форму нужного продукта, включая, например, но без ограничения, форму ленты, пласта или жгута. Помимо этого, в результате продвижения кондитерской массы через отверстие и/или формующий элемент к кондитерской массе может применяться большее сдвиговое усилие (т.е. энергия), что вызывает переход большего количества аморфного материала подсластителя в кристаллическую форму. Соответственно, согласно одному варианту изобретения кондитерская масса содержит по меньшей мере 90 вес.% подсластителя, причем 70 вес.% подсластителя находится в кристаллическом виде, когда кондитерская масса имеет комнатную температуру. Как говорилось ранее, наиболее предпочтительным является такое содержание кристаллической формы в кондитерском изделии, при котором это кристаллизованное изделие при комнатной температуре является твердым и хрупким.

Согласно другому варианту изобретения способ может далее включать стадию кондиционирования кондитерской массы после стадии кристаллизации и перед стадией формования. На этой стадии происходит подготовка к тому, чтобы перемещение кондитерской массы от формующего элемента было стабильным и равномерным. Помимо этого, стадия кондиционирования может включать дальнейший нагрев частично кристаллизованной кондитерской массы выше температуры этой массы в процессе кристаллизации. Далее, на стадии кондиционирования могут оптимизироваться температура и условия смешения, в результате чего получают более однородные кристаллы, например, за счет плавления больших кристаллов и роста мелких кристаллов.

Согласно другому варианту изобретения способ может далее включать стадию завершения, окончательной обработки, отделки кондитерской массы после стадии формования. Соответственно, полученный продукт (например, ленту, жгут или пласт) можно обрабатывать далее на стадии завершения. Завершающая стадия может включать, но без ограничения, прессование, рифление, разрезание изделия, штампование рисунка, выдавливание рисунка, напыление жидкости и обсыпка изделия крупинками (макрочастицами) или пудрой или их комбинации. Согласно другому варианту настоящего изобретения кондитерскую массу можно формовать в виде отдельных кондитерских изделий до или после завершающей стадии. Это завершающее формование изделия можно осуществлять любым методом, известным специалистам в данной области техники, включая, но без ограничения, лентоподающий валик, универсальную линию для производства карамели Uniplast, ротационную формующую машину или дисковые ножи.

Согласно одному варианту настоящего изобретения стадии процесса изготовления кристаллической кондитерской массы, обсуждавшиеся выше, можно осуществлять периодическим, непрерывным или полунепрерывным способом (т.е. комбинируя элементы как периодического, так и непрерывного процессов).

Согласно одному варианту настоящего изобретения периодический процесс можно применять, когда партию ингредиентов, т.е. набор ингредиентов, можно смешивать, расплавлять и кристаллизовать до получения кондитерской массы. Затем происходит формование кондитерской массы на каком-либо устройстве (например, на плите матрицы, имеющей щель или отверстие), таким образом, чтобы частично кристаллизованная масса приобретала, например, форму ленты, пласта или жгута или форму другого изделия. Периодический процесс можно осуществлять в различных устройствах, например, таких как котел с водяной рубашкой и мешалкой, например, но без ограничения, такой как пропеллерная или лопастная мешалка. Помимо этого, формование кондитерской массы (например, в виде ленты, пласта или жгута) можно осуществлять, например, давая возможность текучей кондитерской массе выходить из днища котла по трубе и, необязательно, с использованием плиты матрицы, имеющей щель и/или отверстие.

Предпочтительно стадии изготовления кристаллизованной кондитерской массы можно также осуществлять непрерывным способом. В непрерывном процессе кондитерская масса "течет" (т.е. движется) в одном направлении через обрабатывающее устройство, например, экструдер. Особым преимуществом непрерывного процесса является возможность контролировать его. В частности, непрерывное проведение процесса гарантирует, что контролируемые условия процесса приложимы ко всему материалу. Предпочтительно следует осуществлять этот непрерывный процесс с применением устройства, имеющего секции, или отсеки, участки, предназначенные для смешения, плавления и кристаллизации кондитерской массы, а также вырез с формующим элементом или без него, имеющим щель или отверстие для формования кондитерского изделия. Предпочтительно, устройство сконструировано таким образом, чтобы движение кондитерской массы было прямым поступательным движением, а сдвиг был регулируемым сдвигом. Предпочтительно, устройство сконструировано таким образом, чтобы нагревание или охлаждение можно было регулировать. Согласно одному варианту изобретения регулируемый сдвиг, применяемый к кондитерской массе в устройстве, мог бы предусматриваться независимо на различных участках устройства. Применение усилия сдвига можно осуществлять, например, вводя совершающую винтовое движение червячную (шнековую) передачу, которая включает по меньшей мере один шнек, идущий вдоль всего аппарата по всей его длине (как мы более подробно опишем ниже). Одним способом регулирования сдвига является применение винтовых (шнековых) элементов, которые можно расположить таким образом, чтобы обеспечить условия высокого сдвига. Например, как более подробно обсуждается ниже, в предпочтительном варианте изобретения, двойной шнек с находящимися в зацеплении вращающимися в одном направлении шнеками проходит по всей длине устройства (экструдера) от отверстия для добавления ингредиентов через секции смешения, плавления и кристаллизации экструдера.

Как указано выше, на Фигуре 1 представлена технологическая схема непрерывного процесса в соответствии с одним вариантом настоящего изобретения, включающая стадии: 1) смешения (101) кондитерской массы, содержащей по меньшей мере 80 вес.% подсластителя; 2) плавления (102) кондитерской массы; 3) кристаллизации (103) кондитерской массы, в которой по меньшей мере 60 вес.% подсластителя находится в кристаллическом виде; и 4) формования (104) кондитерской массы.

В соответствии со способом, показанным на Фигуре 1, на Фигуре 2 дополнительно представлена блок-схема устройства, которое можно использовать применительно к описанному процессу. Как видно, устройство может быть разделено на несколько секций и/или участков для проведения различных стадий процесса. Согласно одному варианту изобретения на Фигуре 2 представлено устройство, в котором: 1) кондитерская масса добавляется через отверстие для ввода (201); 2) кондитерская масса перемешивается в первой секции (202); 3) кондитерская масса расплавляется во второй секции (203); 4) кондитерская масса кристаллизуется в третьей секции (204); и 5) кондитерская масса формуется в виде продукта (такого как жгут, лента или пласт) с использованием формующего элемента (205). Кондитерскую массу можно далее разрезать на отдельные штучные изделия. Обычно для перемещения кондитерской массы от впускного отверстия до секции формования в устройстве можно применять шнековую передачу (206).

Согласно одному варианту данного изобретения для получения твердой и хрупкой кондитерской массы применяют непрерывный процесс, проходящий в разделенном на секции устройстве, таком как экструдер. Впускное отверстие открывается в первую секцию устройства. В этой первой секции кондитерская масса (содержащая менее 10 вес.% воды, предпочтительно, менее 2 вес.% воды) смешивается при температуре ниже температуры плавления подсластителя, предпочтительно, примерно при температуре 20°C-40°C, более предпочтительно, при 20°C-27°C. Кондитерскую массу перемешивают до тех пор, пока она не станет однородной, предпочтительно, удаляя комки любых ингредиентов.

Кондитерскую массу можно транспортировать (т.е. перемещать), применяя шнековую передачу, в другую секцию устройства для проведения стадии плавления. Во второй секции устройства кондитерскую массу перемешивают и расплавляют при температуре, выбранной таким образом, чтобы расплавить подсластитель в кондитерской массе, предпочтительно, примерно, при температуре 40°C-190°C, более предпочтительно, при 60°C-180°C. Температура зависит от температуры плавления массы в чисто кристаллическом виде. Количество тепла (энергии), подаваемого к кондитерской массе, зависит как от температуры плавления подсластителя в чисто кристаллическом виде, так и от энергии (тепла) сдвигового усилия, создаваемого шнеком в процессе.

После того, как смешанная масса расплавилась, с помощью шнека ее можно перемещать в другую секцию устройства для осуществления стадии кристаллизации. В этой третьей секции устройства кондитерскую массу перемешивают и охлаждают при такой температуре, при которой подсластитель кристаллизуется по меньшей мере частично, предпочтительно, примерно, при 50°C-180°C, более предпочтительно, при 60°C-180°C, и при давлении, примерно, 300-1000 psi (2068-6895 кПа). Давление в этой секции может создаваться за счет повышенной вязкости кондитерской массы, поскольку по меньшей мере часть подсластителя в этой массе кристаллизуется. Давление может также создаваться посредством шнековых элементов, сконструированных таким образом, чтобы перемещать массу в этой секции вперед, а затем назад. Давление в этой секции может также создаваться массой, перемещаемой вперед, по направлению к выпускному отверстию экструдера, в особенности, если диаметр этого отверстия значительно меньше диаметра цилиндра экструдера. Давление в этой секции может создаваться массой, перемещаемой по направлению к формующему элементу на выпускном отверстии экструдера. Таким образом, условия кристаллизации зависят от температуры плавления подсластителя и от условий кристаллизации, которые требуются для того, чтобы в конечной формованной кондитерской массе, содержащей по меньшей мере 80 вес.% подсластителя, количество этого подсластителя в кристаллическом виде составляло по меньшей мере 60 вес.%.

Как описано ранее со ссылкой на Фигуры 1 и 2, можно применять экструдер, имеющий секции для смешения, плавления, кристаллизации и кондиционирования кондитерской массы. Эти секции экструдера могут содержать подсекции (также называемые "цилиндры", "камеры"), чтобы поддерживать оптимальные условия смешения, плавления, кристаллизации и кондиционирования кондитерской массы. Температура в этих подсекциях может различаться, но во всех подсекциях она находится в указанных выше интервалах.

Далее, как показано на Фигуре 2, формующий элемент (205) может представлять собой плиту матрицы, соединенную с отверстием экструдера. Плита матрицы имеет отверстие, которое придает форму (т.е. формует) экструдируемой кондитерской массе при ее выходе из экструдера. Плита матрицы может иметь щель или отверстие, которые придают форму кондитерской массе, причем продукт может быть в виде ленты, пласта или жгута. Форма жгута необязательно должна быть цилиндрической, он может иметь любую геометрическую форму (например, квадратную) или любые очертания (например, клеверный лист или контур животного). Лента или пласт необязательно должны быть гладкими или ровными, они могут иметь неровности. Плита матрицы, вследствие ограниченной ширины своего отверстия, создает препятствие, через которое шнек проталкивает кондитерскую массу, в результате чего вероятность роста кристаллов становится больше, чем в отсутствие плиты матрицы. Это создает дополнительное усилие сдвига, которое может способствовать устойчивому равномерному движению кондитерской массы из экструдера. Ребра плиты матрицы также могут создать дополнительное воздействие (усилие сдвига) на кондитерскую массу, что способствует кристаллизации массы подсластителя по мере выхода массы из экструдера.

Когда кристаллизованная кондитерская масса выходит из экструдера через плиту матрицы, из кристаллизованной кондитерской массы формуется лента, пласт или жгут. Кристаллизованная масса ленты, пласта или жгута содержит по меньшей мере 80 вес.% подсластителя, причем по меньшей мере 60 вес.% подсластителя в кристаллизованной массе находится в кристаллическом виде.

На Фигуре 3 представлена блок-схема устройства для применения согласно одному варианту настоящего изобретения, в котором: 1) кондитерская масса добавляется через отверстие для ввода (301); 2) кондитерская масса перемешивается в первой секции (302); 3) кондитерская масса расплавляется во второй секции (303); 4) кондитерская масса кристаллизуется в третьей секции (304); 5) кондитерская масса кондиционируется в четвертой секции (305); и 6) кондитерская масса формуется в виде жгута, ленты или пласта пропусканием через формующий элемент (306). Кондитерскую массу можно далее разрезать на штучные (индивидуальные) изделия. Как правило, для перемещения массы внутри устройства от впускного отверстия до секции формования можно применять шнековую передачу (307).

Стадию кондиционирования можно завершать в секции экструдера или в отдельном устройстве, не входящем в экструдер, например, в устройстве головки с матрицей. В этой четвертой секции или в устройстве головки с матрицей можно смешивать, охлаждать и/или нагревать кристаллизованную кондитерскую массу перед тем, как масса покинет плиту матрицы. Кристаллизованную кондитерскую массу можно кондиционировать, чтобы приготовить кондитерскую массу к выпуску из экструдера через матрицу или через устройство головки с матрицей. Эта стадия кондиционирования может далее включать нагревание кондитерской массы при температуре, которая зависит от температуры плавления подсластителя, предпочтительно, примерно, при 80°C-200°C, предпочтительно, под давлением 300-1000 psi. Для перемещения кондитерской массы от отверстия для ввода ингредиентов в экструдер до плиты матрицы и/или до устройства головки с матрицей с плитой матрицы можно применять шнековую передачу.

Как описано ранее для Фигуры 2, секции экструдера могут содержать подсекции, чтобы поддерживать оптимальные условия смешения, плавления, кристаллизации и кондиционирования кондитерской массы. Устройство головки с матрицей также может иметь подсекции. Температура в этих подсекциях может различаться, но во всех подсекциях она находится в указанных выше интервалах.

В соответствии с другими аспектами данного изобретения кондитерскую массу в виде ленты, пласта или жгута можно нагревать, чтобы регулировать содержание кристаллов, пластичность продукта и вязкость продукта. Предпочтительно, кондитерская масса остается подвижной и пластичной на стадии формования для того, чтобы избежать нежелательного разламывания или раскалывания. Чтобы сохранить ленту, пласт или жгут кондитерской массы при температуре, нужной для формования и/или завершения (отделки), температуру кондитерской массы (после плиты матрицы и/или устройства головки с матрицей) можно контролировать различными методами, включая, но без ограничения, осуществление процесса формования и/или завершения в камере (компартменте) с контролируемой температурой; перемещение кондитерской массы на нагреваемых конвейерных лентах, плитах или платформах; облучение кондитерской массы инфракрасными лампами или обдувание кондитерской массы горячим воздухом.

Стадия завершения, отделки может далее включать, как часть процесса, вальцы или диски, посредством которых можно прессовать кондитерскую массу. Процесс прессования можно проводить с целью нанести рисунок на кондитерскую массу (например, отштамповать), или иным способом маркировать кондитерскую массу. Вальцы или диски могут быть нагретыми или охлажденными. Чтобы сделать устойчивым прессованные рисунок или штамп, после прессования поверхность кондитерского соединения можно дополнительно охладить. Стадия завершения процесса может также включать разбрызгивание на поверхностный слой (оболочку) кондитерского изделия жидкости, необязательно содержащей дополнительный сухой (т.е. твердый) материал. Разбрызгиваемый, напыляемый материал может включать, но без ограничения, цветные или бесцветные жидкости, содержащие сиропы, расплавленные подсластители, расплавленные воски, расплавленный жир, масло, подсластители, высокоинтенсивные подсластители (HIS), красители, активные вещества, ароматизаторы, органолептики и их комбинации. Помимо этого, процесс на стадии завершения может включать обсыпку верхнего слоя кондитерского изделия крупинками (макрочастицами) или пудрой. Материал обсыпки может включать, но без ограничения, цветные или бесцветные частицы или пудру, содержащие воски, жир, масло, подсластители, высокоинтенсивные подсластители, красители, ароматизаторы, активные вещества, органолептики и их комбинации. Частицы могут включать крупинки, кусочки орехов или кусочки фруктов.

Согласно другому варианту настоящее изобретение относится к способу формования многослойного кондитерского продукта, в котором по меньшей мере один из слоев является твердым и хрупким слоем кондитерского изделия. Этот способ изготовления многослойного кондитерского изделия включает стадии получения хрупкого слоя кондитерского изделия, содержащего по меньшей мере 80 вес.% подсластителя, в котором по меньшей мере 60 вес.% подсластителя находится в кристаллическом виде; изготовление другого слоя кондитерского изделия, включая, но без ограничения, мягкое (вязкое) кондитерское изделие; объединение слоев; и отделку, завершение кондитерского изделия описанными выше методами, включая, но без ограничения, прессование, рифление, разрезание изделия, штампование рисунка, выдавливание рисунка, напыление жидкости и обсыпка изделия крупинками или пудрой или их комбинации.

Добавочный слой кондитерского изделия в многослойном кондитерском продукте можно получать любым способом, известным специалистам в области кондитерских изделий, таким, но без ограничения, как применение экструдера, нагреваемой смесительной емкости, или различными другими методами изготовления кондитерских изделий. Добавочный слой кондитерского изделия может представлять собой, но без ограничения, жевательную резинку, ирис, карамель, шоколад, нугу, лакрицу, помадку, мармелад, конфитюр или их комбинацию. Помимо этого, добавочный слой кондитерского изделия может содержать, но без ограничения, красители, подсластители, ароматизаторы, органолептики, активные вещества, жир, ингредиенты на основе какао, ингредиенты на основе молока, ингредиенты на основе фруктов, белки, гидроколлоиды, волокно, крахмал, пектин, желатин, гуммиоснову, эмульгаторы или их комбинации. Ингредиентами подсластителя могут являться, но без ограничения, сахароза, декстроза, мальтоза, изомальтоза, полидекстроза, галактоза, трегалоза, тагатоза, сорбит, мальтит, изомальт, эритрит, ксилит, маннит или их комбинации.

Помимо этого, многослойное кондитерское изделие, изготовленное путем объединения хрупкого слоя и дополнительного слоя кондитерского изделия, можно формовать в виде штучных кондитерских изделий, до или после завершения многослойного кондитерского изделия, любым способом, известным специалистам в данной области техники, включая, но без ограничения, лентоподающий валик, универсальную линию для производства карамели Uniplast, ротационную формующую машину или дисковые ножи.

Чтобы сохранить комбинированное слоистое кондитерское изделие при температуре, требующейся для формования и/или завершения, отделки, температуру объединенной кондитерской массы можно регулировать различными методами, включая, но без ограничения, проведение процесса формования и/или отделки в камере (компартменте) с контролируемой температурой; перемещение кондитерской массы на нагреваемых конвейерных лентах; облучение кондитерской массы инфракрасными лампами или обдувание кондитерской массы горячим воздухом.

На Фигуре 4 представлена технологическая схема процесса изготовления многослойного кондитерского изделия, имеющего хрупкий кристаллический слой и добавочный слой. Этот процесс включает стадии: 1) создания (401) по меньшей мере одного твердого и хрупкого слоя кондитерского изделия; 2) создания (402) добавочного слоя кондитерского изделия; 3) объединения по меньшей мере одного твердого и хрупкого слоя кондитерского изделия и добавочного слоя кондитерского изделия; 4) завершения, отделки (404) многослойного кондитерского изделия; и 5) формования (405) многослойного кондитерского изделия в виде штучных изделий. Стадии завершения и формования можно проводить, применяя ранее описанные способы и устройства. Многослойное кондитерское изделие может включать дополнительные материалы между слоями, в том числе, но без ограничения, распыленные жидкие ингредиенты или сухие ингредиенты, нанесенные на отдельные слои до объединения слоев.

Как указывалось ранее, желательно сохранять условия обработки такими, чтобы кристаллический слой кондитерского изделия и добавочный слой кондитерского изделия оставались текучими и пластичными до и после объединения слоев. Это уменьшает разламывание слоев и обеспечивает лучшую адгезию слоев друг к другу в процессе объединения (т.е. "сборки") слоев. Как указывается ранее, для поддержания температуры слоев можно применять различные методы, например, используя контейнер с контролируемой температурой или обеспечивая нужную температуру (нагрев) различными способами. Контроль за температурой во время объединения и последующей обработки слоев также важен для гарантии того, что кристаллический слой кондитерского изделия не плавится или не деформирует добавочный слой кондитерского изделия.

Трудность, возникающая при объединении частично кристаллизованного слоя кондитерского изделия с добавочным слоем кондитерского изделия, таким как жевательная резинка, заключается в том, что эти слои могут повреждать друг друга при контакте, если перед объединением слоев не провести дополнительную стадию, темперирование (кондиционирование) слоев (пластов). Наиболее вероятная температура кристаллического слоя по выходе его из экструдера или плиты матрицы кондитерского изделия составляет около 100°C или выше. Эта температура выше температуры плавления подсластителя в добавочном слое кондитерского изделия. Также, если добавочный слой кондитерского изделия представляет собой жевательную резинку, тогда температура 100°C выше температуры размягчения основы жевательной резинки. Следовательно, наиболее вероятно, что кристаллический слой кондитерского изделия деформирует или иным образом нарушит добавочный слой кондитерского изделия, если эти слои объединять непосредственно после формования. Если кристаллический слой кондитерского изделия охлаждать до такой температуры, при которой он не расплавляет, не размягчает или иным образом не нарушает добавочный слой кондитерского изделия, то кристаллический слой может стать слишком хрупким и может разрушиться в процессе объединения слоев и во время любой последующей обработки (например, отделки, завершения).

Согласно одному варианту данного изобретения дальнейшая стадия способа представляет собой стадию темперирования слоев, в ходе которой слои обрабатывают по отдельности таким образом, чтобы их температурные профили можно было корректировать после экструзии и перед объединением. Согласно одному варианту данного изобретения этот процесс темперирования слоев осуществляют, используя плиту (пластину) или платформу, на которой более горячий слой кондитерского изделия (например, кристаллический слой) может находиться до того, как этот слой не продолжит движение и не придет в соприкосновение с более холодным слоем кондитерского изделия (например, слоем жевательной резинки). Плита (снабжена программой) позволяет корректировать температурный профиль более горячего слоя кондитерского изделия таким образом, чтобы слой не стал слишком хрупким для последующей обработки. После того как слои кондитерского изделия доведены до нужного состояния (темперированы, кондиционированы), их объединяют в многослойное кондитерское изделие, которое можно далее завершать и/или формовать.

На Фигурах 5 и 6 иллюстрируются варианты многослойного кондитерского продукта по настоящему изобретению. В частности, на Фигуре 5 иллюстрируется многослойный кондитерский продукт по настоящему изобретению, имеющий три слоя в виде сэндвича, например, два внешних хрупких кристаллизованных слоя кондитерского соединения и центральный добавочный слой (прослойку) кондитерского изделия. На Фигуре 6 иллюстрируется многослойный кондитерский продукт по настоящему изобретению, содержащий два слоя в формате слоистого изделия, например, один хрупкий кристаллизованный слой кондитерского соединения и один добавочный слой кондитерского соединения. В объеме настоящего изобретения рассматриваются иные конфигурации продукта, включая другое число слоев, другие формы продуктов и другие ориентации слоев. Твердый и хрупкий слой кондитерского изделия по настоящему изобретению может предусматриваться в сочетании с другими слоями (как описано выше) или в виде одного единственного слоя. Каждый из них более конкретно и подробно представлен в разделе Примеры.

ПРИМЕРЫ

Кондитерские изделия из Примеров 1-8: Изготавливали типичные кондитерские изделия согласно настоящему изобретению, имеющие два хрупких, по меньшей мере частично кристаллизованных, слоя кондитерского изделия, полученных ранее описанным способом кристаллизации, и один слой жевательной резинки (прослойку, начинку). Полученные кристаллизованные (т.е. кристаллические) слои кондитерского соединения воспринимались при жевании как хрупкие и хрустящие менее чем через 1 час после того, как кристаллизованная кондитерская масса выходила из экструдера. Слой жевательной резинки воспринимался как более мягкий, чем кристаллизованные слои кондитерского соединения.

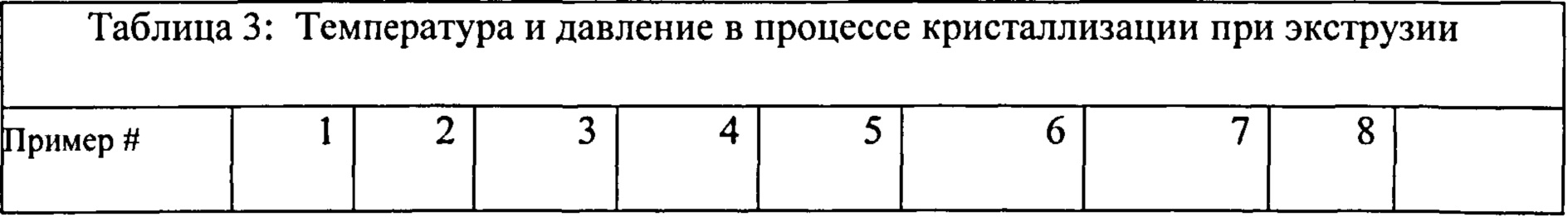

В Таблице 1 представлена рецептура слоя жевательной резинки в кондитерских изделиях из Примеров 1 - 8. Содержание всех компонентов дается в вес.% сухого вещества.

Слой жевательной резинки получали стандартным способом получения жевательной резинки, включающим выдавливание массы жевательной резинки в виде экструдируемой ленты.

В Таблице 2 представлен состав кристаллических (например, кристаллизованных) слоев кондитерского изделия из Примеров 1-8. Содержание всех компонентов дается в вес.% сухого вещества. В состав кристаллизованного слоя кондитерского изделия входило менее 10 вес.% воды.

Кристаллическую кондитерскую массу в Примерах 1-8 обрабатывали в соответствии с описанным выше способом и при температурах, указанных в Таблице 3. Подсластитель и дополнительные ингредиенты (такие как краситель, ароматизатор и/или высокоинтенсивный подсластитель (HIS)) смешивали заранее. Полученную предварительно смешанную кондитерскую массу прибавляли в гравиметрический блендер-смеситель, соединенный с экструдером (Coperion ZSK.-25). В экструдере имеются два зацепляющихся шнека, вращающихся в одном направлении, расположенных по всей длине камеры экструдера от впускного отверстия до плиты матрицы. Как можно видеть, в Примерах 1-5 и 8 отдельное устройство головки с матрицей, содержащее платформу матрицы, было соединено с экструдером. В Таблице 3 приводятся также конкретные условия процессов, применявшиеся для приготовления различных партий кристаллического слоя кондитерского изделия, состав которых приведен в Таблице 2.

Гравиметрический блендер подавал порошкообразную кондитерскую массу в первую секцию экструдера, где этот порошок дополнительно перемешивался. Затем перемешанную кондитерскую массу подавали во вторую секцию экструдера, где кондитерская масса перемешивалась и расплавлялась. Затем расплавленную кондитерскую массу перемещали в третью секцию экструдера, где эту кондитерскую массу охлаждали и перемешивали таким образом, чтобы вызвать рост кристаллов. Затем кондитерскую массу перемещали в четвертую секцию экструдера. В Примерах 1-5 и 8 кондитерскую массу кондиционировали (темперировали) в устройстве головки с матрицей, а затем перемещали через плиту матрицы. В Примерах 6 и 7 не проводили кондиционирования кондитерской массы перед перемещением этой массы через плиту матрицы. Во всех примерах кристаллические слои (например, массы) кондитерского соединения объединяли со слоем жевательной резинки. Во всех примерах кристаллические слои кондитерского изделия были твердыми, хрупкими и хрустящими менее чем через час после выхода кондитерской массы из экструдера.

Слои (пласты) кондитерского изделия готовили в условиях (представленных в Таблице 3), в которых они были достаточно текучими, чтобы выйти из плиты матрицы, и все же достаточно прочными, чтобы сохранять форму ленты до объединения слоев в трехслойный продукт. Температурные интервалы в Таблице 3 включают постепенное увеличение и/или уменьшение температур в каждой секции, которое осуществлялось в секциях экструдера, имеющих подсекции, температуру в которых можно регулировать независимо.

В зависимости от конструкции экструдера, применявшегося в каждом примере, противодавление, создаваемое внутри экструдера, иногда измеряли на конце экструдера (близ матрицы, но перед ней), или же в середине третьей секции экструдера.

В каждом из Примеров 1-8 два кристаллических слоя кондитерского изделия объединяли с одним экструдируемым слоем жевательной резинки. После объединения слоев их прокатывали (т.е. продавливали через прижимные вальцы), пока слои (пласты) были еще теплыми, чтобы их склеить. Полученные кристаллические слои (пласты) были твердыми, хрупкими и хрустящими менее чем через час после выхода кристаллических слоев из экструдера. Кристаллические слои кондитерского изделия становились твердыми и хрупкими по достижении комнатной температуры.

Кондитерские изделия из Примеров 9-10: Были получены образцы кондитерских изделий согласно настоящему изобретению, содержащих один хрупкий слой кондитерского изделия.

Калориметрия. Два образца получали, применяя описанный выше четырехстадийный (протекающий в четырех секциях) процесс. Кондитерское изделие из Примера 9 содержало 99 вес.% изомальта. Образец кондитерского изделия из Примера 10 содержал 99 вес.% сорбита. Другие ингредиенты в Примерах 9 и 10 включали ароматизатор, краситель и HIS.

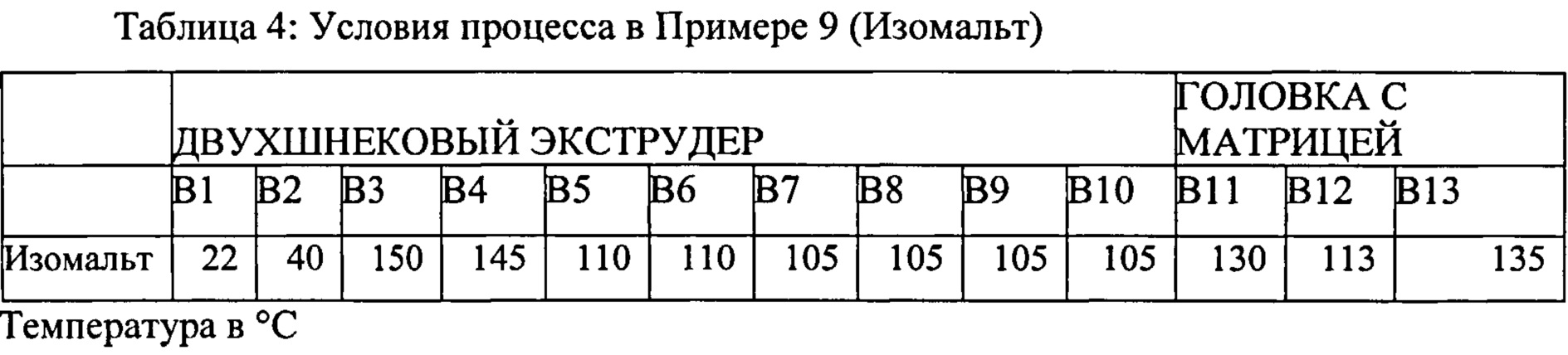

В Таблицах 4 и 5 представлены условия, применяемые для получения образцов в Примерах 9 и 10. Процесс, применявшийся для изготовления образцов как в Примере 9, так и в Примере 10, был четырехстадийным процессом, проиллюстрированным на Фигуре 3, причем секции экструдера имели подсекции (также называемые цилиндрами, камерами экструдера "В"). Секция 1 имела одну подсекцию (В1). Секция 2 имела три подсекции (В2-В4). Секция 3 имела пять подсекций (В5-В10). Секция 4 (т.е. устройство головки с матрицей) имела три подсекции (В11-В13). Как говорилось ранее, подсекции использовались для постепенного повышения или понижения температуры в секциях экструдера.

Давление составляло 670 psi (4619 кПа) для изомальта (Пример 9) и 700 psi (4826 кПа) для сорбита (Пример 10) в третьей секции экструдера, указанной в Таблицах 4 и 5 (т.е. секции В 10).

Процентное содержание подсластителя в кондитерской массе, находящегося в кристаллическом виде, можно количественно определять различными методами, включая, но без ограничения, дифференциальную сканирующую калориметрию (DSC). По методу DSC содержание кристаллического соединения определяют, измеряя тепловые характеристики образца кондитерского изделия при нагревании. Кондитерская масса, содержащая подсластитель, имеет DSC профиль аморфного подсластителя (т.е. в стеклообразном виде) или подсластителя в кристаллическом виде. На DSC температурном графике аморфного подсластителя наблюдается температура (фазового) перехода. На DSC температурном графике подсластителя в кристаллическом виде имеется температура ясная, четко выраженная температура плавления. Четкая температура плавления будет наблюдаться в том случае, когда подсластитель находится в чистом виде не в кондитерской массе. Количество подсластителя в кристаллической форме в кондитерской массе можно рассчитать по площади под пиком, показывающим температуру плавления на DSC графике, и теплоте плавления подсластителя в чисто кристаллическом виде [т.е. (площадь под кривой/теплота плавления)×100=% содержание кристаллического вещества].

Найдено, что изделия из Примеров 9 и 10 были твердыми, хрупкими и хрустящими при жевании примерно через час после выпуска из экструдера и по достижении комнатной температуры. Количество кристаллического вещества в этих слоях кондитерского изделия по достижении комнатной температуры рассчитывали по DSC кривым для каждого из этих примеров. На основании DSC графиков было рассчитано содержание кристаллического вещества и получены следующие результаты: в Примере 9 (изомальт) 71.8 вес.% и в Примере 10 (сорбит) 87.4 вес.%.

Кондитерские изделия из Примеров 11-14: Были получены образцы кондитерских изделий согласно настоящему изобретению, содержащих один хрупкий слой, или массу, кондитерского изделия. Слои (т.е. массы) могут комбинироваться с другими слоями или предоставляться индивидуально. Полученные кристаллические (т.е. кристаллизованные) массы воспринимались как твердые, хрупкие и хрустящие при жевании менее чем через 1 час после того, как экструдированная кондитерская масса выходила из плиты матрицы экструдера и кондитерское изделие достигало комнатной температуры. В Примерах 11-14 далее показано, что образцы, содержащие изомальт, сорбит, мальтит и комбинацию эритрита и изомальта, образуют твердую и хрупкую кондитерскую массу на стадиях процесса, проиллюстрированных на Фигуре 3. Условия обработки, применяемые для изготовления этих образцов, соответствуют интервалам температур, перечисленных в Таблице 3. Изделие из Примера 11 содержало 100 вес.% изомальта. Изделие из Примера 12 содержало 100 вес.% сорбита. Изделие из Примера 13 содержало 100 вес.% мальтита. Изделие из Примера 14 содержало 90 вес.% эритрита и 10 вес.% изомальта. В этих примерах не добавляли дополнительные ингредиенты для инициирования и регуляции роста кристаллов этих подсластителей в соответствии со способом по настоящему изобретению.

Таблица 6: Условия процесса в Примерах 11-14.

В Таблице 6 представлены условия процесса получения кристаллизованных кондитерских изделий из Примеров 11-14. Процесс, применявшийся для изготовления образцов в Примерах 11-14, был четырехстадийным процессом, проиллюстрированным на Фигуре 3, причем секции 2-4 экструдера имели подсекции (также называемые цилиндрами, камерами экструдера "В"). Секция 1 имела одну подсекцию (В1). Секция 2 имела три подсекции (В2-В4). Секция 3 имела пять подсекций (В5-В10). Секция 4 (т.е. устройство головки с матрицей) имела три подсекции (В11-В13). Подсекции использовались для постепенного повышения или понижения температуры в каждой из секций экструдера.

Каждый из предлагаемых примеров дополнительно иллюстрирует описанное в настоящей заявке изобретение.

Композиции и способы в соответствии с настоящим изобретением можно включать в виде различных вариантов изобретения, только немногие из которых были проиллюстрированы и описаны выше. Изобретение может быть воплощено в других формах без отступления от его существа и основных характеристик. Описанные варианты изобретения следует рассматривать во всех отношениях только как иллюстративные, а не ограничивающие, и, следовательно, объем изобретения определяется скорее прилагаемой Формулой изобретения, нежели вышеприведенным описанием. Все изменения, которые подпадают под Формулу изобретения, и их эквиваленты входят в объем Формулы изобретения.

Реферат

Изобретение относится к способу изготовления кондитерских изделий, которые содержат хрупкий сладкий слой. Предложен способ изготовления кондитерского изделия, включающий стадии: а) смешения кондитерской массы, содержащей по меньшей мере 80 вес.% подсластителя; б) плавления кондитерской массы таким образом, чтобы расплавленная масса не содержала подсластителя в кристаллическом виде; в) кристаллизации кондитерской массы таким образом, чтобы по меньшей мере 60 вес.% подсластителя в кондитерской массе было в кристаллическом виде; и г) формования кондитерской массы, где плавление кондитерской массы происходит при температуре 40°C-190°C; кристаллизация кондитерской массы происходит при температуре 50°C-180°C; и стадии смешения, плавления и кристаллизации проводятся в экструдере. Также предложен способ изготовления многослойного кондитерского изделия, включающий: а) изготовление по меньшей мере одного хрустящего слоя кондитерского изделия, содержащего по меньшей мере 80 вес.% подсластителя, где по меньшей мере 60 вес.% подсластителя находится в кристаллическом виде; б) стадию изготовления по меньшей мере одного дополнительного слоя (пласта) кондитерского изделия, который представляет собой жевательный слой; и в) стадию объединения по меньшей мере одного хрустящего слоя кондитерского изделия и по меньшей мере одного дополнительного слоя. Изобретение позволяет получить кондитерский продукт, который имеет доступную для потребителя хрустящую консистенцию. 2 н. и 17 з.п. ф-лы, 6 ил., 6 табл., 14 пр.

Комментарии