Способ и установка для разложения моносилана - RU2688763C1

Код документа: RU2688763C1

Чертежи

Описание

Настоящее изобретение относится к способу и установке для разложения моносилана с целью получения высокочистого кремния.

Высокочистый кремний, как правило, получают многостадийным способом, исходя из металлургического кремния, который обычно содержит относительно высокую долю загрязнений. Для очистки металлургического кремния его можно, например, преобразовать в тригалогенсилан, например - в трихлорсилан (SiHCl4), который затем термически разлагают с получением высокочистого кремния. Такой способ известен, например, из публикации DE 2919086 А1. Альтернативно, можно получать высокочистый кремний посредством термического разложения моносилана (SiH4), как описано, например, в публикации DE 33 11 650 А1.

В последние годы получение высокочистого кремния посредством термического разложения моносилана все чаще выходит на передний план. Так, например, в публикациях DE 102011089695 А1 и DE 102009003368 В3 описаны реакторы, в которые можно подавать моносилан через сопла, и в которых расположены нагретые до высокой температуры кремниевые стержни, на которых разлагается моносилан. Образующийся при этом кремний в металлической форме осаждается на поверхности кремниевых стержней.

Для того чтобы можно было лучше контролировать осаждение, в реакторы, например, в реактор, описанный в публикации DE 102009003368 В3, обычно подают не чистый моносилан, а смесь моносилана и газа-носителя, например - водорода. Однако необходимо следить за тем, чтобы эта смесь газов не слишком сильно нагревалась. Начиная с температуры, равной 400°С, возникает опасность того, что разложение моносилана будет происходить уже в газовой фазе, что может привести к повышенному образованию нежелательных побочных продуктов. Для предотвращения этого концентрацию моносилана в смеси обычно поддерживают на очень низком уровне.

На практике очень трудно контролировать температуру газовой смеси внутри реактора, так как внутри реактора возникают большие перепады температуры. Эти проблемы еще больше усиливаются, если для осаждения больших количеств кремния увеличивают количество газовой смеси, подаваемое в реактор. В современных реакторах желаемая пропускная способность для моносилансодержащей газовой смеси в некоторых случаях составляет более 10000 Нм3 (нормальных кубических метров). При такой высокой пропускной способности внутри реактора легко возникают турбулентные потоки, из-за которых возникает нежелательный эффективный теплообмен между газовой смесью и нагретыми до высокой температуры кремниевыми стержнями. Это, во-первых, обуславливает вышеупомянутое нежелательное повышение температуры газовой смеси. Во вторых, кремниевые стержни охлаждаются, что приводит к повышенному расходу энергии.

До сих пор с этими недостатками мирились, так как с турбулентными потоками связывают и положительные эффекты. Желательно, чтобы кремний как можно более равномерно осаждался на всех областях нагретых до высокой температуры кремниевых стержней. Завихрение подаваемой в реакторы газовой смеси рассматривается как способствующее этому.

В основе настоящего изобретения лежала задача обеспечить способ термического разложения моносилана, в котором и при подаче моносилансодержащей смеси в количестве, превышающем 10000 Нм3, не возникали бы проблемы, известные из предшествующего уровня техники, или они возникали бы лишь в сравнительно малом объеме.

Эта задача решена за счет способа с признаками по п. 1 формулы изобретения. Предпочтительные признаки способа по настоящему изобретению указаны в зависимых пунктах с 2 по 12 формулы изобретения. Кроме того, настоящее изобретение включает установку, пригодную для осуществления способа по настоящему изобретению, с признаками по п. 13 формулы изобретения. Предпочтительный признак установки по настоящему изобретению указан в зависимом п. 14 формулы изобретения. Точный текст всех пунктов формулы изобретения при этом включен в содержание данного описания посредством ссылки на них.

В способе разложения моносилана по настоящему изобретению поток газа, содержащий моносилан, циркулирует в замкнутой системе, которая содержит реактор для разложения моносилана, содержащегося в потоке газа. Замкнутая система включает следующие отдельные стадии:

(1) На этой стадии в реактор подают поток газа, содержащий моносилан. Под потоком газа, по аналогии с предшествующим уровнем техники, в контексте настоящего изобретения предпочтительно понимают смесь газов, состоящую из газа-носителя и моносилана. В качестве газа-носителя особо предпочтительно используют водород.

В качестве реактора принципиально пригодны реакторы, описанные в публикациях DE 102011089695 А1 и DE 102009003368 В3. Свойства особенно подходящих реакторов более подробно будут описаны ниже.

(2) На этой стадии поток газа приводят в контакт с нагретой до высокой температуры поверхностью внутри реактора. На этой поверхности часть содержащегося в потоке газа моносилана разлагается. Концентрация моносилана в потоке газа при этом снижается. Вследствие разложения на нагретой до высокой температуры поверхности осаждается твердый слой кремния. Этот слой является желаемым продуктом способа.

(3) На этой стадии поток газа отводят из реактора. Отводимый из реактора поток газа имеет значительно более низкую концентрацию моносилана, чем поток газа, подаваемый в реактор. Кроме того, поток газа имеет значительно более высокую температуру, чем в момент его подачи в реактор.

(4) На этой стадии поток газа, отведенный из реактора, обрабатывают. Процесс обработки включает, в частности, по меньшей мере частичную, предпочтительно - полную компенсацию возникшего в результате разложения снижения концентрации моносилана. Это осуществляют посредством добавления соответствующего количества моносилана. Кроме того, в предпочтительных вариантах осуществления настоящего изобретения обработка потока газа может дополнительно включать стадии очистки и охлаждения.

(5) На этой стадии поток газа, полученный на стадии (4), снова подают в реактор. При этом циркуляционный контур замыкается.

Во время осаждения внутри замкнутой системы особо предпочтительно устанавливают рабочее давление, лежащее в диапазоне от 2,5 бар до 10 бар (абсолютное давление). Внутри этого диапазона предпочтительны значения, лежащие в диапазоне от 3 бар до 10 бар (абсолютное давление), в частности - от 4 бар до 8 бар (абсолютное давление), особо предпочтительно - от 4 бар до 7 бар (абсолютное давление).

Одновременно обеспечивают, чтобы внутри реактора не возникало турбулентных потоков. Это обеспечивают за счет того, что поток газа поступает в реактор со скоростью менее 7,5 м/с, предпочтительно - менее 5 м/с, особо предпочтительно - менее 2,5 м/с. Внутри замкнутой системы рабочее давление является по существу постоянным. Хотя колебания давления внутри замкнутой системы невозможно полностью исключить, тем не менее обычно они очень малы.

При вводе реактора в эксплуатацию замкнутую систему обычно вначале продувают азотом, а затем заполняют водородом до тех пор, пока не будет достигнуто желаемое рабочее давление. Для циркуляции водорода внутри замкнутой системы, как правило, необходим компрессор или нагнетатель.

Предпочтительно, чтобы концентрация моносилана в потоке газа, подаваемом в реактор на стадии (1), во время осаждения поддерживалась в диапазоне от 0,5 об. % до 5 об. %, предпочтительно - в диапазоне от 0,5 об. % до 3 об. %.

Принципиально необходимо поддерживать низкую концентрацию моносилана в реакторе. Реакции разложения должны происходить не в газовой фазе, а на поверхности, нагретой до высокой температуры. В противном случае, как уже упомянуто выше, будут получены нежелательные, как правило пылевидные побочные продукты. В газовой фазе должно происходить как можно меньше соударений между молекулами силана (друг с другом), продуктами разложения (друг с другом) и между молекулами силана и продуктами разложения. Неожиданно оказалось, что за счет высокого рабочего давления образование побочных продуктов подавляется, но не за счет снижения скоростей осаждения.

Предпочтительно концентрацию моносилана в потоке газа на стадии (4) увеличивают не более чем на 1 об. %, более предпочтительно - не более чем на 0,5 об. %, особо предпочтительно - не более чем на 0,25 об. %. За счет этого дополнительно подавляется образование пылевидных побочных продуктов.

Особо предпочтительно, если с увеличением толщины слоя кремния на поверхности постепенно увеличивается количество моносилана в потоке газа, подаваемом в реактор в единицу времени (и, соответственно, масса моносилана, подаваемая в реактор в единицу времени). Или, другими словами, увеличивается массовый поток подаваемого в реактор моносилана.

Для этого особо предпочтительно постепенно повышать концентрацию моносилана в потоке газа на стадии (4). Снижение концентрации моносилана, происходящее вследствие разложения, в этом варианте осуществления настоящего изобретения постепенно компенсируется или перекомпенсируется. Объемная концентрация моносилана в потоке газа также слегка повышается. В предпочтительных вариантах осуществления настоящего изобретения следует соблюдать указанные выше предпочтительные предельные значения концентрации моносилана в потоке газа. Повышение концентрации предпочтительно производят непрерывно или в форме нескольких следующих друг за другом этапов.

Альтернативно или дополнительно к этому особо предпочтительному варианту осуществления настоящего изобретения для увеличения массового потока подаваемого в реактор моносилана можно повысить скорость потока, с которой поток газа, содержащий моносилан, циркулирует в замкнутой системе, в частности - с помощью вышеупомянутого компрессора или нагнетателя. При этом следует соблюдать указанные выше предпочтительные граничные значения скорости, с которой поток газа поступает в реактор.

На практике предпочтительной оказалась комбинация обеих предпочтительных мер. Во время работы скорость потока, с которой поток газа, содержащий моносилан, циркулирует в замкнутой системе, предпочтительно постепенно повышают. Однако, для того чтобы в реакторе не возникали турбулентности, и теплообмен между нагретой до высокой температуры поверхностью в реакторе и потоком газа не становился слишком большим, не следует устанавливать слишком большую скорость потока. Поэтому в большинстве случаев дополнительно постепенно повышают концентрацию моносилана в потоке газа.

Обычно с увеличением длительности работы и ростом толщины слоя кремния увеличивается и нагретая до высокой температуры поверхность внутри реактора, на которой может разлагаться моносилан. Если масса моносилана, подаваемая в реактор в единицу времени, не увеличивается, то толщина откладывающегося слоя кремния увеличивается все медленнее. Этому противодействуют посредством осуществления указанных мер. Скорость нарастания осажденного слоя кремния при этом регулируют исключительно за счет массы подаваемого в реактор моносилана.

Альтернативно описанным предпочтительным мерам, для повышения массы моносилана, подаваемой в реактор в единицу времени, также существует возможность повысить рабочее давление. Однако в большинстве случаев подходящим вариантом способа является предпочтительное повышение концентрации моносилана.

Ранее вкратце упомянуто, что колебания давления внутри замкнутой системы в большинстве случаев невозможно полностью устранить. Однако обычно максимальные и минимальные значения давления внутри замкнутой системы отличаются друг от друга не более чем на 500 мбар, предпочтительно - не более чем на 300 мбар. Еще более предпочтительны различия, составляющие менее 200 мбар, особо предпочтительны различия, составляющие менее 100 мбар. Небольшие колебания могут возникать, например, на входе в реактор и выходе из реактора. Однако наибольшая разница давлений устанавливается на компрессоре или нагнетателе.

К повышению рабочего давления во время работы установки может привести происходящее в реакторе разложение моносилана (из одного моля моносилана образуются 2 моля водорода). Кроме того, рабочее давление повышается за счет добавления моносилана. Поэтому в предпочтительных вариантах осуществления настоящего изобретения через равномерные или неравномерные промежутки времени или непрерывно осуществляют выравнивание давления, в ходе которого газ выпускают из замкнутой системы. Это выравнивание давления можно регулировать, например, с помощью клапана сброса избыточного давления.

Предпочтительно, чтобы значение температуры потока газа, подаваемого в реактор на стадии (1) и стадии 5), было установлено в диапазоне от 25°С до 75°С, в частности - в диапазоне от 40°С до 60°С. При отведении потока газа из реактора температура газа, как правило, лежит в диапазоне от 400°С до 700°С, в частности - в диапазоне от 500°С до 600°С.

Для осуществления способа по настоящему изобретению пригодны не только реакторы, описанные в публикациях DE 102011089695 А1 и DE 102009003368 В3. Напротив, также существует возможность использовать в качестве реактора реактор с кипящим слоем, в котором нагретую до высокой температуры поверхность обеспечивают нагретые до высокой температуры частицы кремния в кипящем слое. Однако все же особо предпочтительно разложение силана осуществляется на нагретых до высокой температуры кремниевых стержнях.

Как уже отмечено, скорость нарастания осаждаемого слоя кремния предпочтительно регулируется за счет массы моносилана, подаваемого в поток газа. С увеличением длительности работы установки и ростом толщины слоя кремния массу моносилана, подаваемую в реактор в единицу времени, увеличивают.

Предпочтительно массу моносилана в потоке газа, подаваемом в реактор на стадии (1) или стадии (5), увеличивают пропорционально увеличению размера нагретой до высокой температуры поверхности.

Особо предпочтительно значение температуры нагретой до высокой температуры поверхности кремния устанавливают в диапазоне от 800°С до 1000°С, причем особо предпочтительна температура, равная 900°С.

В предпочтительных вариантах осуществления настоящего изобретения концентрацию моносилана в потоке газа, отводимом из реактора, определяют посредством измерения. При необходимости дополнительно на входе в реактор определяют концентрацию моносилана в потоке газа, подаваемом в реактор. В зависимости от результата или результатов измерения затем можно обеспечить или отрегулировать добавление моносилана на стадии (4) и, соответственно, концентрацию моносилана в потоке газа, подаваемом в реактор на стадии (1) или (5), и в конечном итоге - массу моносилана, подаваемую в реактор в единицу времени, и, при необходимости, постепенное повышение этой массы при увеличении длительности работы установки.

В предпочтительных вариантах осуществления настоящего изобретения толщину слоя кремния, осажденного на нагретую до высокой температуры поверхность, определяют расчетным способом или посредством измерения и, в зависимости от результатов измерения - обеспечивают или регулируют добавление моносилана на стадии (4) и, соответственно, концентрацию моносилана в потоке газа, подаваемом в реактор на стадии (1) или (5), и в конечном итоге - массу моносилана, подаваемую в реактор в единицу времени, и, при необходимости, постепенно повышают эту массу при увеличении длительности работы установки.

Толщину слоя кремния можно определить, например, посредством оптического измерения. Однако предпочтительно определяют изменения электрического сопротивления кремниевых стержней. Альтернативно, можно также в течение работы системы следить за изменением концентрации моносилана в реакторе (предпочтительным является непрерывное определение концентрации моносилана на входе в реактор и на выходе из реактора) и с учетом этих сведений (зная объем газа, прошедшего через реактор) рассчитывать увеличение толщины слоя кремния.

Альтернативно можно также определить массу моносилана, поданную в реактор. Так как из результатов опыта будет известно, какая доля загруженного моносилана была преобразована в металлический кремний, можно будет рассчитать изменение толщины.

Особо предпочтительно использовать в рамках способа по настоящему изобретению реакторы, которые отличаются по меньшей мере следующими признаками:

- Предпочтительно реакторы содержат днище реактора и установленную на нем верхнюю часть реактора, которые совместно ограничивают внутреннее пространство реактора, в котором могут быть расположены вышеупомянутые нагретые до высокой температуры кремниевые стержни. Для размещения кремниевых стержней внутри реактора предусмотрены держатели, которые встроены в днище реактора или расположены в днище реактора или на днище реактора.

- Внутри реактора кремниевые стержни предпочтительно расположены вертикально относительно днища реактора, и в предпочтительных вариантах осуществления настоящего изобретения они направлены вертикально вверх во внутреннем пространстве реактора.

- Каждый из кремниевых стержней имеет два свободных конца, причем к каждому из этих концов прикреплен один из держателей. Предпочтительно они имеют, например, U-образную форму.

Реакторы, описанные в публикациях DE 102011089695 А1 и DE 102009003368 В3, соответствуют этим признакам.

Поток газа, содержащий моносилан, предпочтительно подают в реактор через впускные сопла. Эти сопла предпочтительно встроены в днище реактора или расположены на днище реактора или над днищем реактора.

Предпочтительно, чтобы поток газа выходил из этих впускных сопел с указанной выше скоростью, которая меньше 7,5 м/с, предпочтительно - меньше 5 м/с, особо предпочтительно - меньше 2,5 м/с. Для того чтобы обеспечить возможность поддержания таких скоростей потока и при высокой пропускной способности, при необходимости выбирают очень большое число таких сопел. Следующим параметром, который может оказать влияние на скорость потока, является диаметр отверстия, через которое поток газа выходит из сопла. Предпочтительно в случае отверстия речь идет о круглом отверстии. Диаметр отверстия предпочтительно лежит в диапазоне от 10 мм до 80 мм, в частности - в диапазоне от 20 мм до 60 мм.

При необходимости в реакторе может быть размещено трехзначное число сопел. Реакторы, которые можно использовать в рамках настоящего изобретения, предпочтительно содержат от 50 сопел до 500 сопел, особо предпочтительно - от 100 сопел до 300 сопел. Размеры реактора по настоящему изобретению и/или число сопел и/или диаметр отверстий предпочтительно соответствуют рабочему объемному расходу моносилансодержащего газа, лежащему в диапазоне от 500 м3 в час до 25000 м3 в час, предпочтительно - от 10000 м3 в час до 25000 м3 в час (численные данные относятся к объемам при давлении, равном 1,01325 бар, и абсолютной температуре, равной 323 К). Фактически подаваемые объемы меньше в связи с указанным сжатием потока газа до давлений, лежащих в диапазоне от 2,5 бар до 10 бар. За счет этого можно поддерживать низкую скорость газа на входе в реактор, что является предпочтительным, исходя из указанных выше причин (предотвращение турбулентностей и исключение нежелательного охлаждения кремниевых стержней).

Почти во всех предпочтительных вариантах осуществления настоящего изобретения поток газа, содержащий моносилан, пропускают через реактор вертикально снизу вверх, и при этом он проходит вдоль нагретой до высокой температуры поверхности, в частности - вдоль нагретых до высокой температуры кремниевых стержней. На верхнем конце реактора можно направить поток газа вниз, как описано в публикации DE 102011089695 А1, и выпустить из реактора через днище реактора. Альтернативно, можно также отвести поток газа из реактора через выпускное отверстие, расположенное на верхнем конце верхней части реактора. Естественно, что, кроме того, можно отвести газовую смесь из реактора через трубу, проходящую через днище реактора и далеко выступающую во внутреннее пространство реактора. Такая конструкция реактора описана в публикации DE 102009003368 В3.

Все эти варианты осуществления настоящего изобретения обеспечивают преимущество, состоящее в минимизации завихрений в области нагретой до высокой температуры поверхности.

Обработка потока газа на стадии (4) включает по меньшей мере одну, предпочтительно - две или более, в частности - все, из следующих подстадий:

- Поток газа охлаждают.

- Поток газа пропускают через фильтр.

- В поток газа добавляют моносилан.

Охлаждение служит для того, чтобы как можно быстрее прекратить реакции разложения в газовой фазе после отведения потока газа из реактора. Как указано выше, в предпочтительных вариантах осуществления настоящего изобретения температура газа, вытекающего из реактора, может составлять до 700°С.

При определенных условиях с потоком газа из реактора выносятся пылеобразные побочные продукты, которые образовались в газовой фазе за счет реакций разложения. Естественно, что их необходимо отделить. Для этого прежде всего служит указанный фильтр.

Как указано выше, поток газа циркулирует в замкнутой системе через компрессор или нагнетатель. Оказалось особенно предпочтительным, если моносилан подают в поток газа между этим компрессором/нагнетателем и входом в реактор. Причина этого заключается в том, что за счет добавления моносилана можно значительно повысить плотность потока газа, что может являться потенциальной проблемой для компрессора/нагнетателя. Если концентрацию моносилана в газовом потоке повышают после компрессора/нагнетателя, но перед реактором (согласно направлению течения потока газа в замкнутой системе), то нагрузка на компрессор/нагнетатель минимизируется.

Установка по настоящему изобретению служит для осуществления вышеописанного способа. Она содержит по меньшей мере следующие компоненты:

(1) замкнутую систему, которая выполнена с возможностью циркулирования в ней потока газа, содержащего моносилан, при рабочем давлении, лежащем в диапазоне от 2,5 бар до 10 бар,

(2) реактор, который является частью замкнутой системы, и который содержит устройство для подачи потока газа, содержащего моносилан, и выпускное отверстие для отведения потока газа из реактора,

(3) устройство для обеспечения нагретой до высокой температуры кремниевой поверхности внутри реактора;

(4) устройство для охлаждения потока газа, отведенного из реактора,

(5) по меньшей мере одно устройство для обработки потока газа, включая устройство для повышения концентрации моносилана в потоке газа, и

(6) устройство для обеспечения циркуляции потока газа при указанном рабочем давлении.

Подходящие для установки по настоящему изобретению реакторы, включая сопла, подходящие для подачи потока газа, содержащего моносилан (как устройство для подачи потока газа), указаны в рамках описания способа по настоящему изобретению. Кроме того, способ по настоящему изобретению раскрывает кремниевые стержни, нагретые до высокой температуры, как предпочтительное устройство выбора для получения нагретой до высокой температуры кремниевой поверхности и предпочтительное устройство для обеспечения циркуляции потока газа при указанном рабочем давлении, а именно - компрессор или нагнетатель.

Что касается устройства для охлаждения потока газа, отведенного из реактора, то предпочтительно речь идет о по меньшей мере одном теплообменнике. По меньшей мере одно устройство для обработки потока газа предпочтительно включает указанный выше фильтр.

Что касается устройства для повышения концентрации моносилана в потоке газа, то в простейшем случае речь может идти о подсоединении к источнику моносилана, который через регулирующий клапан соединен с замкнутой системой. В соответствии с вариантами осуществления настоящего изобретения, описанными выше, это подсоединение реализовано после компрессора/нагнетателя, но перед реактором.

Другие признаки настоящего изобретения и преимущества, являющиеся результатом осуществления настоящего изобретения, следуют из приведенного ниже описания чертежа. Оно служит исключительно для разъяснения и лучшего понимания настоящего изобретения, и его ни в коей мере не следует понимать как ограничивающее настоящее изобретение.

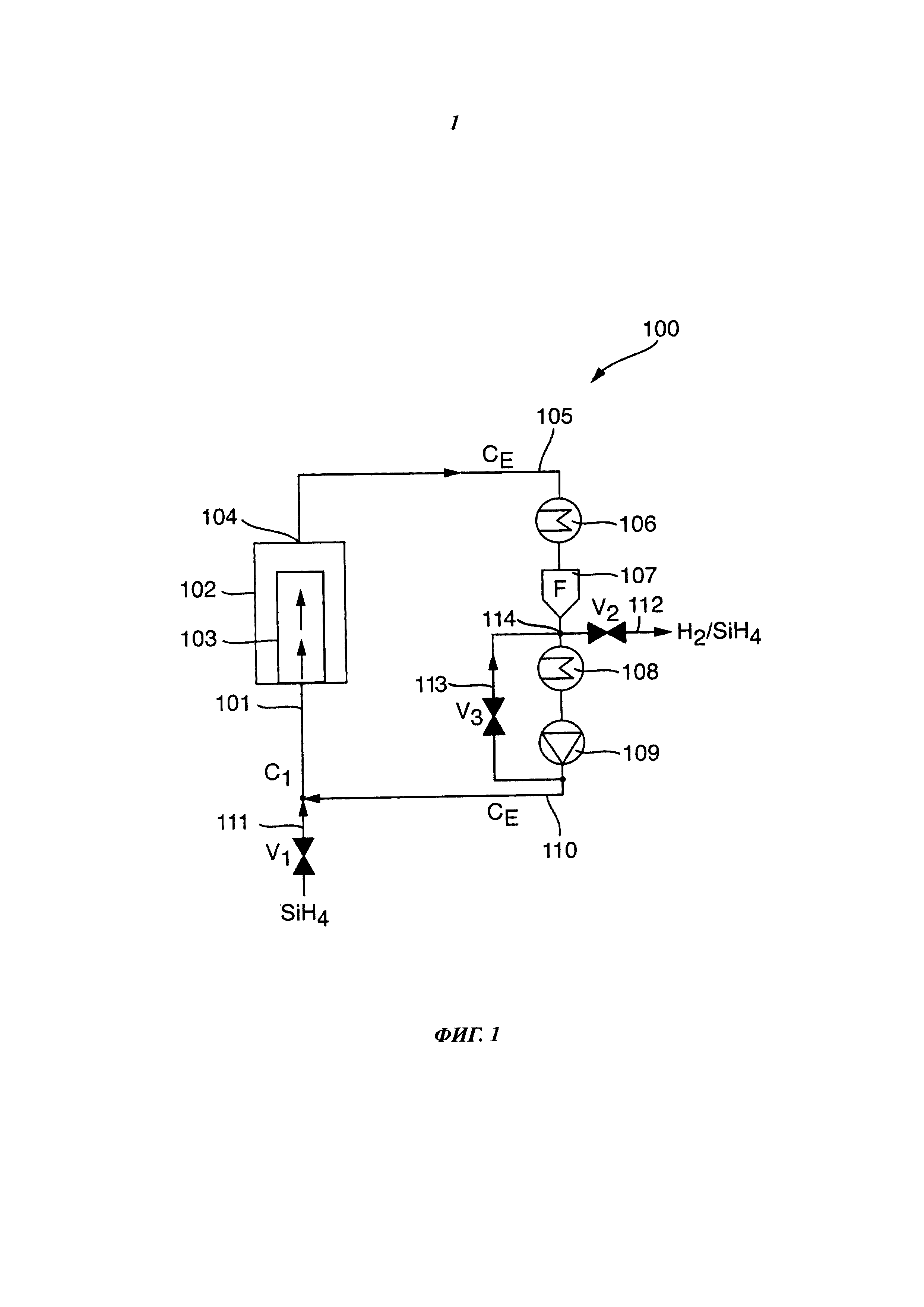

На Фиг. 1 изображена технологическая схема варианта осуществления установки 100 по настоящему изобретению (схематическое изображение). Через трубопровод 101 в реактор 102 подают газовую смесь, состоящую из водорода и моносилана. В реакторе расположены U-образные кремниевые стержни 103. Они нагреты до температуры, превышающей 800°С. Моносилан, вступающий в контакт с нагретыми до высокой температуры стержнями, разлагается на их поверхности с образованием слоя, состоящего из металлического кремния.

Смесь моносилана и водорода протекает через реактор 102 снизу вверх и выходит из реактора через выпускное отверстие 104. По трубопроводу 105 газовую смесь доставляют на обработку. Вначале ее охлаждают с использованием теплообменника 106. Затем ее освобождают от загрязнений, имеющих форму частиц, с помощью фильтра 107. В необязательном теплообменнике 108 ее можно еще раз охладить. Нагнетатель 109 служит для того, чтобы газовая смесь циркулировала в замкнутой системе через описанные компоненты установки 100. По трубопроводу 110 газовую смесь снова подают в реактор 102.

Часть газовой смеси после протекания через нагнетатель 109 можно отвести из трубопровода 110 и через обходной трубопровод 113 снова вернуть в циркуляцию в точке 114, расположенной перед нагнетателем 109. Долю отводимой газовой смеси можно регулировать с помощью клапана V3. Частичный возврат газовой смеси может быть целесообразным, в частности, на начальной стадии разложения. Во время этой стадии может возникнуть ситуация, когда нагнетатель в отсутствие возврата газовой смеси 109 будет работать с недостаточной нагрузкой, поскольку скорость потока, с которой газовая смесь циркулирует в замкнутой системе, должна быть еще очень низкой.

Большое значение имеет трубопровод 111. По нему моносилан подают в описанную замкнутую систему из источника моносилана. Регулирование подачи моносилана можно осуществить с помощь клапана V1. При этом имеет значение то, что подача газовой смеси осуществляется после нагнетателя 109, если исходить из направления течения потока. С помощью трубопровода 112 можно сбрасывать возникающее в замкнутой системе избыточное давление. Для этого может служить, например, клапан V2 сброса избыточного давления.

Газовая смесь, подаваемая в циркулирующий поток, непосредственно после ее подачи по трубопроводу 111 содержит максимальную долю моносилана (CI). Вследствие термического разложения моносилана в реакторе 102 после выхода из реактора концентрация моносилана в газовой смеси значительно ниже (СЕ), причем разность между CI и CE составляет менее 0,5 мол. %. Во время фазы охлаждения и очистки газовой смеси концентрация не изменяется.

Рабочее давление внутри описанной замкнутой системы равно 6 бар.

Реферат

Изобретение может быть использовано в химической промышленности. Поток газа, содержащего моносилан, подают в реактор и приводят внутри реактора в контакт с поверхностью, нагретой до температуры, превышающей 800°С. На поверхности часть моносилана, присутствующего в потоке газа, разлагается с осаждением твердого слоя кремния, и поэтому концентрация моносилана в потоке газа снижается. Поток газа отводят из реактора и обрабатывают, при этом в поток газа добавляют моносилан. Затем обработанный поток газа подают обратно в реактор. Во время осаждения в замкнутой системе устанавливают рабочее давление, лежащее в диапазоне от 2,5 бар до 10 бар. Поток газа поступает в реактор с линейной скоростью ниже 7,5 м/с. Концентрация моносилана в потоке газа, подаваемого в реактор для осаждения, поддерживается в диапазоне от 0,5 до 5 об. %. Предложенное изобретение обеспечивает получение высокочистого осаждённого кремния. 2 н. и 8 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и система для получения чистого кремния

Способ и устройство для получения ультрачистого кремния

Комментарии