Обратный клапан для бурильной колонны - RU2704409C1

Код документа: RU2704409C1

Чертежи

Описание

Изобретение относится к клапанным устройствам бурильной колонны с гидравлическим забойным двигателем для бурения нефтяных скважин, в частности к обратным клапанам, предназначенным для исключения шламования двигателя потоком текучей среды снизу и для предотвращения выбросов через бурильную колонну.

Известен обратный клапан для бурильной колонны, включающий корпус, состоящий из ниппеля и переводника, связанных резьбовым соединением, установленное между ними составное седло в виде втулки, образующей с переводником кольцевую полость, и упругого эластомерного элемента, размещенного в полости с возможностью взаимодействия с кольцевым выступом цилиндрической втулки и ниппеля, а также расположенный со стороны последнего и контактирующий с седлом тарельчатый запорный орган, содержащий проходящий по оси переводника шток, в хвостовой части которого установлена пружина, поджимающая запорный орган к седлу, причем в проходном канале переводника выполнены ребра, при этом шток выполнен в виде центрального стержня и обечайки, а ребра связывают их между собой, причем пружина размещена в цилиндрической кольцевой полости между обечайкой и переводником (RU 2107805, 27.03.1998).

В известном обратном клапане в хвостовой части штока обечайка имеет цилиндрический кольцевой выступ, в пазах которого установлены по крайней мере две равномерно расположенных по окружности защелки, а на внутренней поверхности переводника для ввода защелок выполнена кольцевая проточка, расположенная от посадочных мест седла на расстоянии меньше, чем расстояние от посадочных мест тарельчатого запорного органа до защелок, при этом каждая из защелок выполнена в виде кулачка, установленного в пазах кольцевого выступа обечайки заподлицо на оси с возможностью отклонения в сторону кольцевой проточки переводника и дополнительно подпружиненного от последнего к стенке паза обечайки.

Недостатком известного обратного клапана является неполная возможность повышения ресурса и надежности вследствие образования застойной зоны в пружинной полости, приводящей к шламованию мелкой твердой фракцией, содержащейся в потоке гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, включающего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Другим недостатком известного обратного клапана является неполная возможность увеличения ресурса вследствие высокой активности кавитационных процессов потока гидроабразивной среды, что объясняется интенсивным абразивным и эрозионным износом (размывом) тарельчатого запорного органа и упругого эластомерного элемента потоком гидроабразивной среды, потерей эластичности кромки упругого эластомерного элемента при максимальных перепадах на обратном клапане, когда запорный орган продвигается в сторону переводника и прижимается к конической поверхности втулки, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Известен обратный клапан для бурильной колонны, содержащий корпус с проходным каналом для текучей среды, включающий переднюю часть в форме расширяющегося конуса, внутри которого имеется коническое седло, заднюю часть в форме сужающегося конуса, дефлектор со сквозными окнами для текучей среды, размещенный между передней и задней частями корпуса, а также плунжер, лобовая стенка которого выполнена в форме сферической поверхности, сопряженной с конической поверхностью, причем коническая поверхность плунжера плотно контактирует с седлом внутри передней части корпуса, плунжер имеет уплотнительную манжету из упругоэластичного материала, снабжен пружиной, создающей усилие смещения плунжера в уплотненное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, а также содержащий ниже по потоку от дефлектора импеллер с винтовыми лопастями, соединенный с плунжером (US 6622795 В2, 23.09.2003).

Недостатком известного обратного клапана является неполная возможность повышения ресурса и надежности вследствие интенсивного абразивного и эрозионного износа (размыва) седла внутри передней части корпуса и рабочей фаски плунжера потоком текучей среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, а также высокое гидродинамическое сопротивление для текучей среды и шламование полости, в которой расположены пружина, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Известен обратный клапан для бурильной колонны, содержащий трубчатый корпус с проходным каналом для текучей среды, состоящий из ниппеля и переводника, соединенных общей резьбой, установленные между ними коническое седло и клапанный модуль, плотно контактирующий с коническим седлом и снабженный пружиной, поджимающей клапанный модуль к седлу, при этом клапан снабжен дефлектором и фильтром, размещенными на входе в клапан (US 8757268 В2, 24.06.2014).

Недостатком известного обратного клапана является неполная возможность повышения ресурса и надежности вследствие высокой активности кавитационных процессов потока гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, что объясняется возможностью попадания абразивных частиц в седло клапана, а также отсутствием уплотнительной манжеты из упругоэластичного материала в клапанном модуле ниже по потоку от седла клапана, вследствие этого происходит нарушение герметичности клапанной пары, интенсивный абразивный и эрозионный износ (размыв) конуса 24 клапанного модуля 23, контактирующего с седлом 29 в корпусе, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Известен обратный клапан для бурильной колонны, содержащий монолитный корпус с проходным каналом для текучей среды, включающий переднюю и заднюю втулки, расположенные между ними боковые стенки, образующие сквозное боковое окно, цапфу, расположенную между боковыми стенками вблизи задней втулки, имеющую центральное отверстие и продольный паз, и ребра, расположенные между цапфой и боковыми стенками, причем передняя втулка корпуса имеет седло клапана и седло манжеты, а также уплотнители для герметизации корпуса относительно бурильной колонны, а также содержащий клапанный модуль, включающий клапан с рабочей фаской, плотно контактирующей с седлом клапана в передней втулке корпуса, причем центральная часть лобовой стенки клапана имеет сферическую поверхность, а также включающий шток, соединенный с клапаном, прижимную втулку, манжету из эластомера с гибкой кольцевой кромкой и плоской частью, представляющую собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой, пружину, создающую усилие смещения клапанного модуля в плотное положение, которое может преодолеваться давлением текучей среды, действующим в направлении, противоположном направлению действия пружины, и направляющую втулку для штока клапана, установленную в отверстии цапфы (US 5850881, 22.12.1998).

Недостатком известного обратного клапана является неполная возможность повышения ресурса и надежности вследствие высокой активности кавитационных процессов потока гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, что объясняется интенсивным абразивным и эрозионным износом (размывом) гибкой кольцевой кромки манжеты при обтекании лобовой стенки обтекателя потоком гидроабразивной среды, а также потерей эластичности и разрушением места перехода манжеты из эластомера между гибкой кольцевой кромкой и плоской частью, представляющей собой единую конструкцию, причем гибкая кольцевая кромка манжеты контактирует с седлом манжеты в передней втулке корпуса, а плоская часть манжеты расположена между задним торцом клапана и прижимной втулкой.

Это объясняется, например, тем, что плоская часть 54 манжеты 48, расположенная между задним торцом 84 клапана 52 (или 80) и прижимной втулкой 46, прижимается прижимной втулкой 46 без ограничительного упора, под действием полного гидростатического давления бурового раствора снизу, из затрубного пространства (при закрытом клапане), например, 15÷30 МПа, преимущественно при спуске бурильной колонны в скважину, изображено на фиг. 1, 2.

Вследствие деструкции эластомера при работе обратного клапана манжета разрушается (раздавливается) прижимной втулкой 46 в месте перехода плоской части, расположенной между задним торцом клапана и прижимной втулкой, и гибкой кольцевой кромкой, составляющими единую конструкцию, под действием полного гидростатического давления бурового раствора снизу, из затрубного пространства (при закрытом клапане), при этом не обеспечивается возможность уменьшения остаточной деформации и повышения усталостной выносливости при многократном сжатии (ГОСТ 20418-75), повышения усталостной выносливости при знакопеременном изгибе (ГОСТ 10952-75), а также уменьшения истирания при скольжении (ГОСТ 426-77).

Другим недостатком известной конструкции является интенсивный абразивный и эрозионный износ (размыв) наружной стенки прижимной втулки 46, пружины 42, центрирующей втулки 36 и штока 64 клапана 52, что объясняется тем, что они размещены в потоке гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, и не защищены от воздействия абразивных частиц, находящихся в потоке гидроабразивной среды.

Другим недостатком известной конструкции является интенсивный абразивный и эрозионный износ (размыв) внутренней поверхности боковых стенок 12 корпуса, а также перемычек 32 крепления посадочного места под центрирующую втулку 36 в корпусе под действием абразивных частиц, находящихся в потоке гидроабразивной среды, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Наиболее близким к заявляемой конструкции является обратный клапан для бурильной колонны с гидроабразивной средой, содержащий корпус, состоящий из соединенных резьбовым соединением ниппеля и переводника, установленное между ними седло с упругоэластичным уплотнением и запорный орган, контактирующий с седлом и снабженный пружиной, поджимающей запорный орган к седлу, при этом запорный орган выполнен в виде полого плунжера, выход которого герметично заглушен лобовым и донным обтекателями, в стенке плунжера выполнены окна, плунжер соединен с возможностью скольжения с седлом, а упругоэластичный элемент ограничен в направлении выхода клапана по меньшей мере частью поверхности скольжения седла, при этом лобовой обтекатель выполнен с дроссельным отверстием, а лобовой и донный обтекатели образуют между собой думисную полость, соединенную через дроссельное отверстие с входом обратного клапана (RU 2232243, 10.07.2004).

Недостатком известного обратного клапана является неполная возможность повышения ресурса и надежности вследствие образования застойной зоны в пружинной полости, приводящей к шламованию мелкой твердой фракцией, содержащейся в потоке гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, включающего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, что приводит к заклиниванию клапана в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины.

Недостатком известного обратного клапана является также наличие в корпусе герметичного резьбового соединения лобового и донного обтекателей, при этом не исключается возможность отворачивания упомянутой резьбы при вибрации клапана, а также абразивный и эрозионный износ (размыв) лобового обтекателя потоком бурового раствора, что не обеспечивает возможность повышения ресурса и надежности.

Техническим результатом настоящего изобретения является увеличение ресурса и надежности обратного клапана для бурильной колонны за счет выполнения входной части центрального канала плунжера в направлении потока в виде примыкающих друг к другу каналов: конфузорного, цилиндрического и диффузорного, и выполнения в трактовой стенке диффузорного канала радиальных циркуляционных отверстий с возможностью сообщения центрального канала плунжера с застойной пружинной полостью, что предотвращает шламование пружинной полости путем создания статического перепада давлений между пружинной и трактовой полостями и эжектирования мелкой твердой фракции гидроабразивной среды из пружинной полости в центральный канал плунжера.

Этот технический результат заключается в том, что в обратном клапане для бурильной колонны, состоящем из ниппеля и переводника, скрепленных общей резьбой и имеющих осевой канал для насосной подачи гидроабразивной среды, установленное между ними седло с уплотнением из эластомера и запорный орган, контактирующий с седлом и снабженный пружиной, поджимающей запорный орган к седлу, при этом запорный орган выполнен в виде полого плунжера с центральным каналом, выход которого герметично заглушен лобовым и донным обтекателями, а донный обтекатель имеет рабочую фаску, плотно контактирующую с седлом плунжера, в стенке плунжера выполнены окна для прохода гидроабразивной среды, а уплотнение из эластомера ограничено в направлении выхода клапана частью поверхности скольжения седла, при этом пружина размещена в кольцевой полости между переводником, запорным органом и седлом, а кольцевая полость с размещенной в ней пружиной выполнена с возможностью сообщения с входом осевого канала клапана, согласно изобретению входная часть центрального канала плунжера по потоку гидроабразивной среды выполнена в виде примыкающих друг к другу каналов: конфузорного, цилиндрического и диффузорного, при этом в трактовой стенке диффузорного канала выполнены радиальные циркуляционные отверстия с возможностью сообщения центрального канала плунжера с кольцевой полостью между переводником, плунжером и седлом с размещенной в ней пружиной.

Во входной части центрального канала плунжера осевая длина L цилиндрического канала и диаметр Д цилиндрического канала связаны соотношением: L=(0,33÷0,55) Д.

Во входной части центрального канала плунжера осевое расстояние L1 от нижнего по потоку края цилиндрического канала до верхних по потоку краев радиальных циркуляционных отверстий в трактовой стенке диффузорного канала и диаметр Д цилиндрического канала связаны соотношением: L1=(0,75÷0,95) Д.

Лобовой и донный обтекатели запорного органа выполнены в виде монолитного резьбового модуля, направленная против потока часть лобовой стенки резьбового модуля выполнена плоской, при этом диаметр Д1 плоской части лобовой стенки резьбового модуля и диаметр Д цилиндрического канала во входной части центрального канала плунжера связаны соотношением: Д1=(0,33÷0,55) Д.

Выполнение обратного клапана для бурильной колонны таким образом, что входная часть центрального канала плунжера по потоку гидроабразивной среды выполнена в виде примыкающих друг к другу каналов: конфузорного, цилиндрического и диффузорного, при этом в трактовой стенке диффузорного канала выполнены радиальные циркуляционные отверстия с возможностью сообщения центрального канала плунжера с кольцевой полостью между переводником, плунжером и седлом с размещенной в ней пружиной, обеспечивает увеличении ресурса и надежности обратного клапана за счет предотвращения шламования пружинной полости мелкой твердой фракцией потока, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, путем создания статического перепада давлений между пружинной и трактовой полостями и эжектирования мелкой твердой фракции из застойной пружинной полости в центральный канал плунжера, далее в колонну бурильных труб к забою скважины.

Выполнение обратного клапана для бурильной колонны таким образом, что во входной части центрального канала плунжера осевая длина L цилиндрического канала и диаметр Д цилиндрического канала связаны соотношением: L=(0,33÷0,55) Д, снижает активность кавитационных процессов потока гидроабразивной среды за счет создания равномерного поля скоростей и давлений на входе в диффузорный канал плунжера, предотвращения срыва потока и уменьшения гидравлических потерь, что уменьшает абразивный и эрозионный износ (размыв) радиальных циркуляционных отверстий в местах выхода потока из пружинной полости в центральный канал плунжера.

Выполнение обратного клапана для бурильной колонны таким образом, что во входной части центрального канала плунжера осевое расстояние L1 от нижнего по потоку края цилиндрического канала до верхних по потоку краев радиальных циркуляционных отверстий в трактовой стенке диффузорного канала и диаметр Д цилиндрического канала связаны соотношением: L1=(0,75÷0,95) Д, предотвращает срыв потока перед входом в диффузорный канал, уменьшает гидравлические потери, а также абразивный и эрозионный износ (размыв) радиальных циркуляционных отверстий в местах выхода потока из пружинной полости в центральный канал плунжера.

Это объясняется тем, что места выхода радиальных циркуляционных отверстий в трактовой стенке плунжера для перетока гидроабразивной среды, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, расположены в диффузорном канале центрального канала плунжера на наилучшем осевом расстоянии от критического сечения цилиндрического канала плунжера, при котором снижается скорость выхода потока из радиальных циркуляционных отверстий в трактовой стенке плунжера, предотвращается срыв потока и обеспечивается равномерное поле скоростей в диффузорном канале, но при этом сохраняется необходимый статический перепад давлений между пружинной и трактовой полостями для эжектирования мелкой твердой фракции из застойной пружинной полости в центральный канал плунжера.

Максимальный статический перепад давлений между пружинной и трактовой полостями (определяется из уравнения Бернулли) обеспечивается при расположении циркуляционных отверстий в критическом сечении плунжера.

Для заявляемого обратного клапана (172 габарита) скорость потока из пружинной полости на выходе из радиальных циркуляционных отверстий в диффузорный канал плунжера составляет 31,6 м/с, снижение скорости потока на выходе из радиальных циркуляционных отверстий плунжера (по сравнению с возможным расположением циркуляционных отверстий в критическом сечении плунжера) составляет 30%, при этом уменьшенный статический перепад давлений между пружинной и трактовой полостями обеспечивает эжектирование мелкой твердой фракции потока из пружинной полости в центральный канал плунжера за счет увеличенной плотности потока вследствие повышенного содержания мелкой твердой фракции потока в пружинной полости.

Выполнение обратного клапана для бурильной колонны таким образом, что лобовой и донный обтекатели запорного органа выполнены в виде монолитного резьбового модуля, направленная против потока часть лобовой стенки резьбового модуля выполнена плоской, при этом диаметр Д1 плоской части лобовой стенки резьбового модуля и диаметр Д цилиндрического канала во входной части центрального канала плунжера связаны соотношением: Д1=(0,33÷0,55)Д, дополнительно снижает активность кавитационных процессов потока, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, при протекании через сквозные окна в стенке плунжера за счет предотвращения срыва потока плоской лобовой стенкой монолитного резьбового модуля и образования заторможенной зоны, осаждаемой на плоской лобовой стенке монолитного резьбового модуля, с повышенным статическим давлением и увеличенной плотностью, состоящей из мелкой твердой фракции, что уменьшает гидродинамическое сопротивление при протекании потока через сквозные окна в стенке плунжера.

Ниже представлен обратный клапан, устанавливаемый в бурильной колонне выше по потоку от забойного двигателя, предназначенный для исключения шламования двигателя потоком бурового раствора снизу, например, при спуске бурильной колонны, а также для предотвращения выбросов бурового раствора, нефти или газа через бурильные трубы в процессе бурения или при спуско-подъемных операциях.

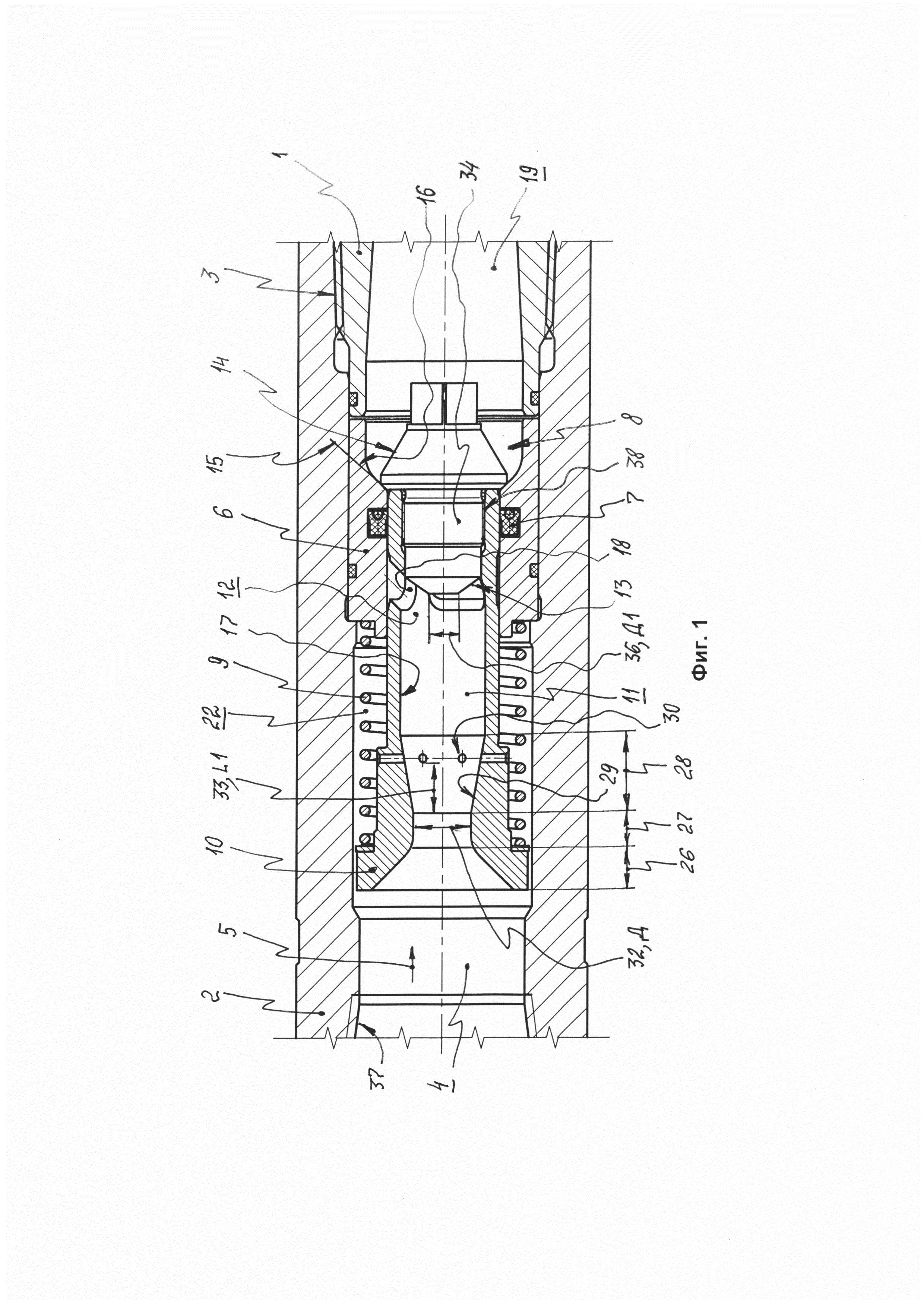

На фиг. 1 изображен обратный клапан в закрытом положении.

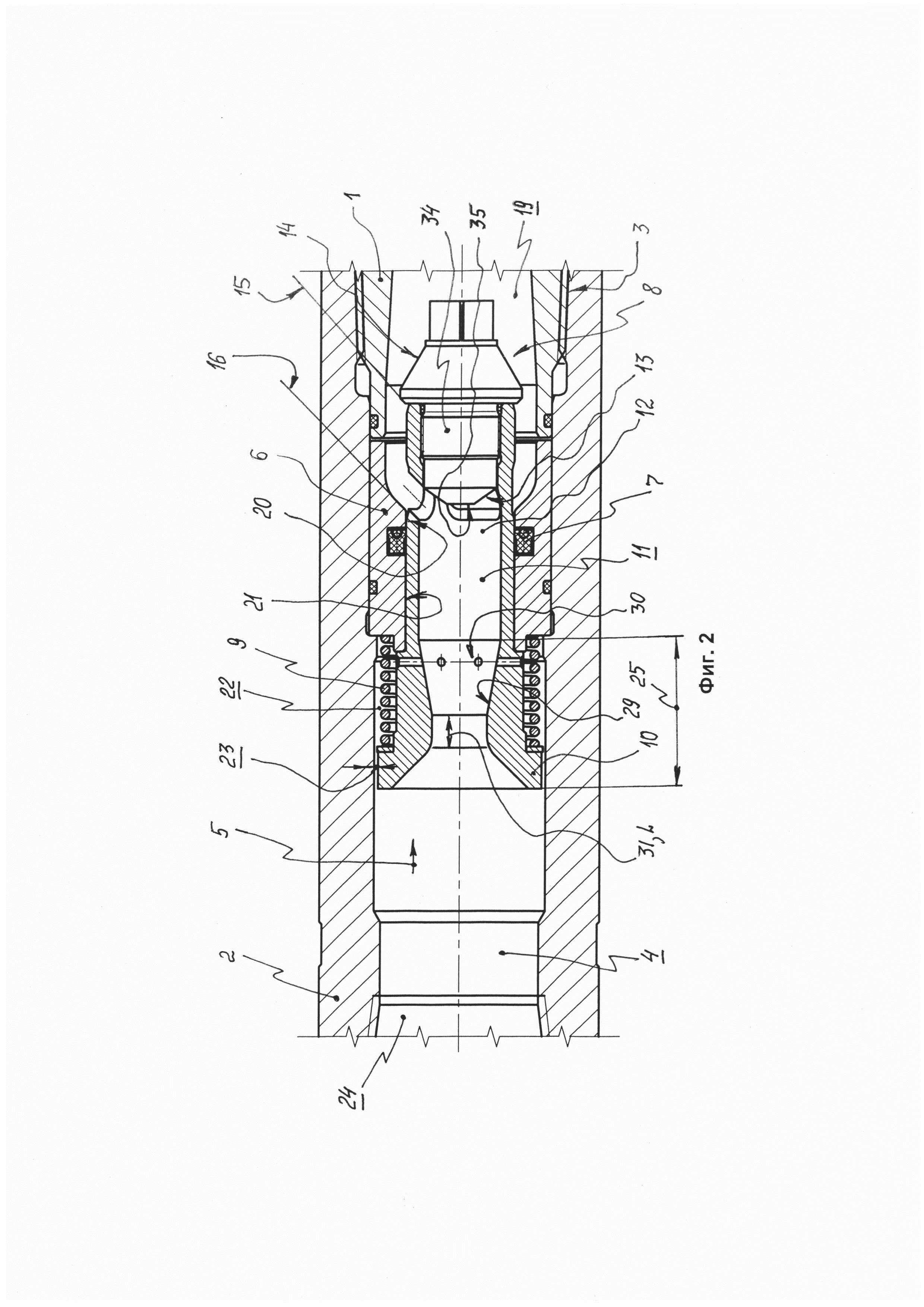

На фиг. 2 изображен обратный клапан в открытом положении.

Обратный клапан для бурильной колонны состоит из ниппеля 1 и переводника 2, жестко скрепленных (с заданным моментом затяжки) общей резьбой 3 и имеющих осевой (продольный) канал 4 для насосной подачи гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, внутри колонны бурильных труб, а также установленное между ниппелем 1 и переводником 2 седло 6 с уплотнением 7 из эластомера и запорный орган 8, контактирующий с седлом 6 и снабженный пружиной 9, поджимающей запорный орган 8 к седлу 6, изображено на фиг. 1, 2.

Запорный орган 8 выполнен в виде полого плунжера 10 с центральным каналом 11, выход 12 центрального канала 11 плунжера 10 герметично заглушен лобовым и донным обтекателями, соответственно 13 и 14, а донный обтекатель 14 имеет рабочую фаску 15, плотно контактирующую с седлом 6 плунжера 10, по существу, с конусом 16 седла 6, в стенке 17 плунжера 10 выполнены окна 18 для прохода гидроабразивной среды 5, а уплотнение 7 из эластомера ограничено в направлении выхода 19 клапана частью 20 поверхности 21 скольжения седла 6, при этом пружина 9 размещена в кольцевой (тупиковой) полости 22 между переводником 2, запорным органом 8 и седлом 6, а кольцевая полость 22 с размещенной в ней пружиной 9 выполнена с возможностью сообщения кольцевым зазором 23 с входом 24 осевого канала 4 клапана, по существу, с потоком гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, внутри колонны бурильных труб, изображено на фиг. 1, 2.

Входная часть 25 центрального канала 11 плунжера 10 по потоку гидроабразивной среды 5 выполнена в виде примыкающих друг к другу каналов: конфузорного 26, цилиндрического 27 и диффузорного 28, при этом в трактовой стенке 29 диффузорного канала 28 выполнены радиальные циркуляционные отверстия 30 с возможностью сообщения центрального канала 11 плунжера 10 с кольцевой (тупиковой) полостью 22 между переводником 2, плунжером 10 и седлом 6 с размещенной в полости 22 пружиной 8, изображено на фиг. 1, 2.

Во входной части 25 центрального канала 11 плунжера 10 осевая длина 31, L цилиндрического канала 27 и диаметр 32, Д цилиндрического канала 27 связаны соотношением: L=(0,33÷0,55) Д, изображено на фиг. 1, 2.

Во входной части 25 центрального канала 11 плунжера 10 осевое расстояние 33, L1 от нижнего по потоку 5 края 34 цилиндрического канала 27 до верхних по потоку 5 краев 35 радиальных циркуляционных отверстий 30 в трактовой стенке 29 диффузорного канала 28 и диаметр 32, Д цилиндрического канала 27 связаны соотношением: 33, L1=(0,75÷0,95) 32, Д, изображено на фиг. 1, 2.

Лобовой и донный обтекатели, соответственно 13 и 14, запорного органа 8 выполнены в виде монолитного резьбового модуля 34, направленная против потока 5 часть лобовой стенки 35 резьбового модуля 34 выполнена плоской, при этом диаметр 36, Д1 плоской части лобовой стенки 35 резьбового модуля 34 и диаметр 32, Д цилиндрического канала 27 во входной части 25 центрального канала 11 плунжера 10 связаны соотношением: 36, Д1=(0,33÷0,55) 32, Д, изображено на фиг. 1, 2.

Кроме того, поз. 37 - резьба в переводнике 2 для соединения с низом бурильной колонны выше гидравлического двигателя для исключения шламования двигателя потоком текучей среды снизу, из забоя скважины, например, при спуске бурильной колонны в скважину, а также для предотвращения выбросов бурового раствора, нефти или газа через бурильные трубы в процессе бурения или при спуско-подъемных операциях, изображено на фиг. 1.

Кроме того, поз. 38 - резьбовое соединение монолитного резьбового модуля 34, включающего лобовой и донный обтекатели, соответственно 13 и 14, с плунжером 10, изображено на фиг. 1.

Обратный клапан для бурильной колонны работает следующим образом: обратный клапан в составе бурильной колонны опускают в скважину в положении, изображенном на фиг. 1.

Запорный орган 8, выполненный в виде полого плунжера 10 с центральным каналом 11, выход 12 которого герметично заглушен лобовым и донным обтекателями, соответственно 13 и 14 запорного органа 8, выполненного в виде монолитного резьбового модуля 34, соединенного резьбой 38 с плунжером 10, а донный обтекатель 14 резьбового модуля 34 имеет рабочую фаску 15, плотно контактирует упомянутой рабочей фоской 15 с конусом 16 седла 6 под действием пружины 9 сжатия, размещенной в кольцевой (тупиковой) полости 22 между переводником 2, запорным органом 8 и седлом 6, при этом также обеспечивает герметичность уплотнения 7 из эластомера частью 20 поверхности 21 скольжения седла 6 в плунжере 10, изображено на фиг. 1

При работе обратного клапана поток гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, внутри колонны бурильных труб, поступает на вход 4 обратного клапана, отжимает запорный орган 8, выполненный в виде полого плунжера 10 с центральным каналом 11, выход 12 которого герметично заглушен лобовым и донным обтекателями, соответственно 13 и 14 запорного органа 8, выполненного в виде монолитного резьбового модуля 34, соединенного резьбой 38 с плунжером 10, омывает окна 18 для прохода гидроабразивной среды 5 и устремляется в нерабочую выходную часть 19 седла 6, не оказывая абразивного и эрозионного воздействия на поверхность скольжения 21 седла 6, изображено на фиг. 2

При работе обратного клапана часть потока гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, внутри колонны бурильных труб, попадает через кольцевой зазор 23 в кольцевую (тупиковую) полость 22 между переводником 2, запорным органом 8 и седлом 6, с размещенной в ней пружиной 9, изображено на фиг. 1

По мере наработки ресурса происходит накопление мелкой твердой фракции гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, внутри колонны бурильных труб, в пружинной полости 22 между переводником 2, запорным органом 8 и седлом 6, с размещенной в ней пружиной 9, что приводит (если не производить эжектирование мелкой твердой фракции гидроабразивной среды из пружинной полости) к шламованию (заклиниванию) клапана (запорного органа 8) в открытом, закрытом или полуоткрытом положении, прекращению эксплуатации и подъему бурильной колонны из скважины, изображено на фиг. 1, 2.

Выполнении обратного клапана таким образом, что входная часть 25 центрального канала 11 плунжера 10 по потоку гидроабразивной среды 5 выполнена в виде примыкающих друг к другу каналов: конфузорного 26, цилиндрического 27 и диффузорного 28, при этом в трактовой стенке 29 диффузорного канала 28 выполнены радиальные циркуляционные отверстия 30 с возможностью сообщения центрального канала 11 плунжера 10 с кольцевой (тупиковой) полостью 22 между переводником 2, плунжером 10 и седлом 6 с размещенной в полости 22 пружиной 8, обеспечивает увеличении ресурса и надежности обратного клапана за счет предотвращения шламования пружинной полости 22 мелкой твердой фракцией потока гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, путем создания статического перепада давлений между пружинной и трактовой полостями, соответственно 22 и 11, и эжектирования мелкой твердой фракции гидроабразивной среды 5 из пружинной полости 22 в центральный канал 11 плунжера 10, далее в колонну бурильных труб с потоком гидроабразивной среды 5 к забою скважины, изображено на фиг. 1, 2.

Выполнении обратного клапана таким образом, что во входной части 25 центрального канала 11 плунжера 10 осевая длина 31, L цилиндрического канала 27 и диаметр 32, Д цилиндрического канала 27 связаны соотношением: L=(0,33÷0,55) Д, снижает активность кавитационных процессов потока гидроабразивной среды 5 за счет создания равномерного поля скоростей и давлений на входе в диффузорный канал 28 плунжера, предотвращения срыва потока гидроабразивной среды 5 и уменьшения гидравлических потерь, что уменьшает абразивный и эрозионный износ (размыв) радиальных циркуляционных отверстий 30 в местах выхода гидроабразивной среды 5 из пружинной полости 22 в центральный канал 11 плунжера 10, изображено на фиг. 1, 2.

Выполнении обратного клапана таким образом, что во входной части 25 центрального канала 11 плунжера 10 осевое расстояние 33, L1 от нижнего по потоку 5 края 34 цилиндрического канала 27 до верхних по потоку 5 краев 35 радиальных циркуляционных отверстий 30 в трактовой стенке 29 диффузорного канала 28 и диаметр 32, Д цилиндрического канала 27 связаны соотношением: 33, L1=(0,75÷0,95) 32, Д, предотвращает срыв потока перед входом в диффузорный канал, уменьшает гидравлические потери, а также абразивный и эрозионный износ (размыв) радиальных циркуляционных отверстий 30 в местах выхода потока 5 из пружинной полости 22 в центральный канал 11 плунжера 10, далее в колонну бурильных труб с потоком гидроабразивной среды 5 к забою скважины, изображено на фиг. 1, 2.

Выполнении обратного клапана таким образом, что лобовой и донный обтекатели, соответственно 13 и 14, запорного органа 8 выполнены в виде монолитного резьбового модуля 34, направленная против потока 5 часть лобовой стенки 35 резьбового модуля 34 выполнена плоской, при этом диаметр 36, Д1 плоской части лобовой стенки 35 резьбового модуля 34 и диаметр 32, Д цилиндрического канала 27 во входной части 25 центрального канала 11 плунжера 10 связаны соотношением: 36, Д1=(0,33÷0,55) 32, Д, дополнительно снижает активность кавитационных процессов потока гидроабразивной среды 5, например, полимер - глинистого бурового раствора, плотностью 1,16÷1,26 г/см3, содержащего до 2% песка с размерами 0,15÷0,95 мм и до 10% нефтепродуктов, прокачиваемого при гидростатическом давлении, например, 15÷30 МПа, при протекании через сквозные окна 18 в стенке 17 плунжера 10 за счет предотвращения срыва потока 5 плоской лобовой стенкой 35 монолитного резьбового модуля 34 и образования заторможенной зоны, осаждаемой на плоской лобовой стенке 35 монолитного резьбового модуля 34, с повышенным статическим давлением и увеличенной плотностью, состоящей из мелкой твердой фракции, что уменьшает гидродинамическое сопротивление при протекании потока 5 через сквозные окна 18 в стенке 17 плунжера 10, изображено на фиг. 2.

Обратный клапан для бурильной колонны повышает ресурс и надежность за счет выполнения входной части центрального канала плунжера в направлении потока в виде примыкающих друг к другу каналов: конфузорного, цилиндрического и диффузорного, и выполнения в трактовой стенке диффузорного канала радиальных циркуляционных отверстий с возможностью сообщения центрального канала плунжера с застойной пружинной полостью клапана, что предотвращает шламование пружинной полости путем создания статического перепада давлений между пружинной и трактовой полостями и эжектирования мелкой твердой фракции гидроабразивной среды из застойной пружинной полости в центральный канал плунжера.

Реферат

Изобретение относится к горному делу и может быть применено в качестве обратного клапана для бурильной колонны. Клапан состоит из ниппеля и переводника, скрепленных общей резьбой и имеющих осевой канал для насосной подачи гидроабразивной среды, установленное между ними седло с уплотнением из эластомера и запорный орган, контактирующий с седлом и снабженный пружиной, поджимающей запорный орган к седлу. Запорный орган выполнен в виде полого плунжера с центральным каналом, выход которого герметично заглушен лобовым и донным обтекателями. Донный обтекатель имеет рабочую фаску, плотно контактирующую с седлом плунжера. В стенке плунжера выполнены окна для прохода гидроабразивной среды. Уплотнение из эластомера ограничено в направлении выхода клапана частью поверхности скольжения седла. Пружина размещена в кольцевой полости между переводником, запорным органом и седлом. Кольцевая полость с размещенной в ней пружиной выполнена с возможностью сообщения с входом осевого канала клапана. Входная часть центрального канала плунжера по потоку гидроабразивной среды выполнена в виде примыкающих друг к другу каналов: конфузорного, цилиндрического и диффузорного. В трактовой стенке диффузорного канала выполнены радиальные циркуляционные отверстия с возможностью сообщения центрального канала плунжера с кольцевой полостью между переводником, плунжером и седлом с размещенной в ней пружиной. Технический результат заключается в повышении ресурса и надежности клапана. 3 з.п. ф-лы, 2 ил.

Комментарии