Скважинный прибор и способ увеличения давления и скорости потока текучей среды в кольцевом пространстве - RU2622417C1

Код документа: RU2622417C1

Чертежи

Описание

Область техники

Настоящее изобретение в общем относится к циркуляции буровой текучей среды и текучей среды для вскрытия пласта или для заканчивания скважин, а, более конкретно, к скважинному прибору, передающему дополнительную энергию таким текучим средам во время циркуляции.

Уровень техники

Скважина добычи углеводорода может быть образована вращающейся бурильной колонной, которая является компоновкой, обычно содержащей множество взаимосоединенных сегментов бурильных труб, содержащих буровое долото и забойное оборудование (ВНА) на нижнем конце. Во время бурения скважины буровое долото образует выбуренную породу и другие отходы. В операциях скважинного бурения циркуляцию текучей среды обычно используют для очистки ствола скважины и транспортировки твердых частиц, например, для удаления выбуренной породы и других отходов. В целом циркуляция включает нагнетание текучей среды вниз по бурильной колонне (с использованием циркуляционного бурового насоса на поверхности) и назад вверх по кольцевому пространству между бурильной колонной и стенкой ствола скважины. Скорость, с которой текучая среда перемещается по кольцевому пространству, называют скоростью потока в кольцевом пространстве. Таким образом, для обеспечения надлежащей чистки ствола скважины, выведения твердых частиц, а также для предотвращения эрозии стенки ствола скважины требуется наблюдение за скоростью потока в кольцевом пространстве.

Скорость потока в кольцевом пространстве текучей среды подвергается негативному воздействию по различным причинам. Например, во время циркуляция происходит падение давления в системе циркуляции в результате потерь от трения внутри труб и кольцевого пространства, а также дифференциального гидростатического давления между трубами и кольцевым пространством. Максимальное давление образуется на манифольде буровых насосов (давление в напорной трубе (standpipe pressure, "SPP")), а минимальное давление образуется на восходящих потоках текучей среды (атмосферное давление для открытых восходящих потоках или примененное заглушенное давление для операций с управляемым давлением). Таким образом, скорость текучей среды ограничена максимальным давлением в напорной трубе (standpipe pressure, "SPP"). В результате, в некоторых случаях скорость потока в кольцевом пространстве может быть недостаточно высокой для удовлетворительной очистки ствола скважины. Однако при увеличении давления текучей среды любым способом во время циркуляция давление в напорной трубе (standpipe pressure, "SPP") может быть уменьшено. В свою очередь это обеспечивает возможность увеличения максимальной производительности насоса, обеспечивающего более высокие скорости потока в кольцевом пространстве.

Соответственно, как указано ранее, в данной области техники существует необходимость в способе для увеличения скорости потока текучей среды в кольцевом пространстве.

Краткое описание чертежей

На фиг. 1 представлена система циркуляции для бурильных операций в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения;

На фиг. 2А представлен вид в разрезе скважинного прибора в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения;

На фиг. 2В представлен внутренний вид зубчатого венца, расположенного вдоль внутренней поверхности вращающегося рукава скважинного прибора в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения;

На фиг. 2С представлен трехмерный вид скважинного прибора, содержащего множество смещенных захватных элементов в соответствии с частными приведенными в качестве примера вариантами реализации изобретения;

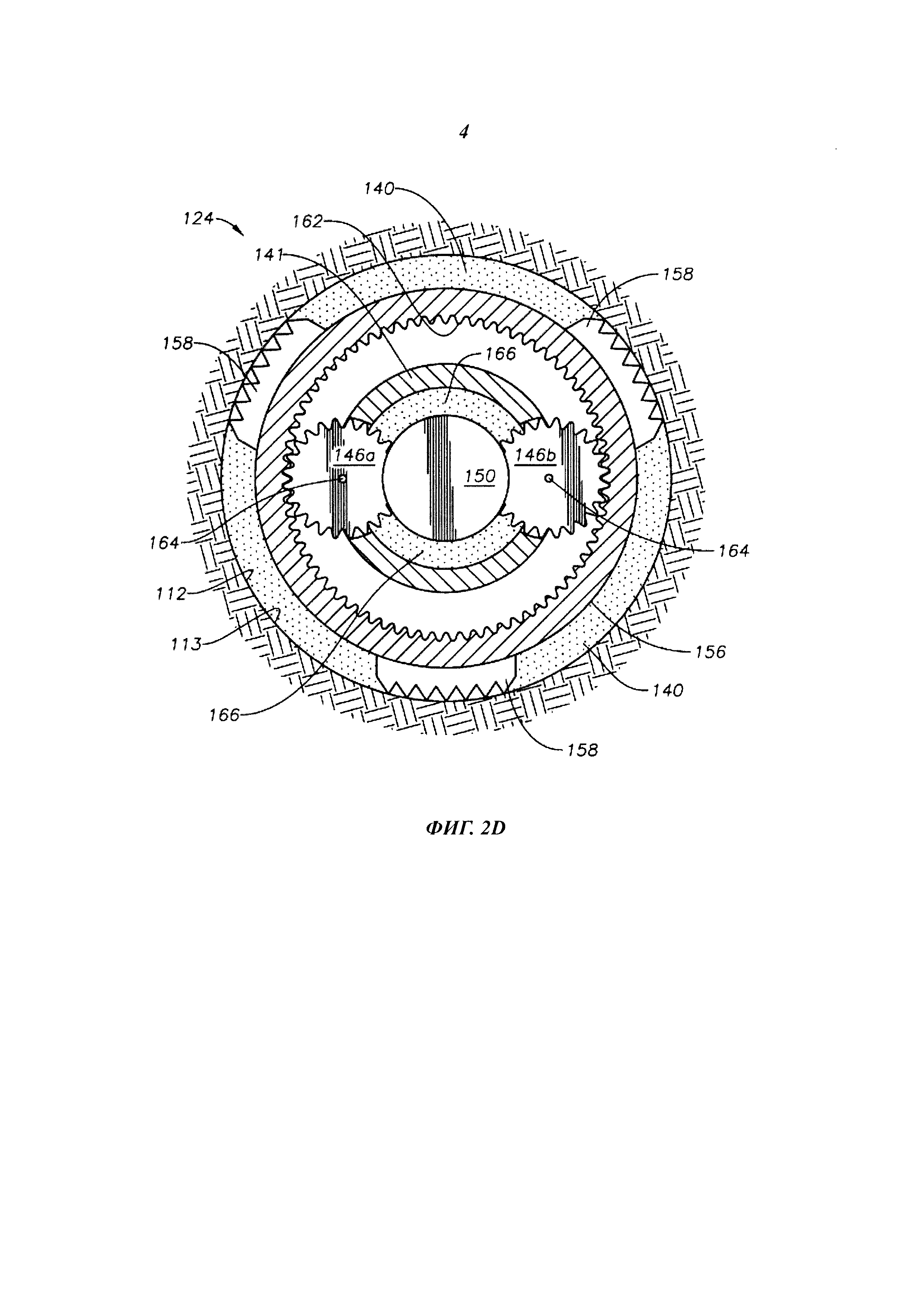

На фиг. 2D представлен вид сверху скважинного прибора в разрезе по линии 2D по фиг. 2А;

На фиг. 3А представлен альтернативный вариант реализации приводного механизма, использованного в скважинном приборе в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения; и

На фиг. 3В представлен трехмерный вид снаружи скважинного прибора по фиг. 3А.

Осуществление изобретения

Пояснительные варианты реализации и связанные способы согласно настоящему изобретению описаны далее как обладающие возможностью применения в скважинном приборе, увеличивающем давление текучей среды в кольцевом пространстве во время циркуляции, таким образом обеспечивая возможность более высоких скоростей потока текучей среды в кольцевом пространстве. Для ясности в данном описании изложены не все признаки фактического варианта реализации изобретения или способа. Кроме того, «иллюстративные» варианты осуществления, описанные в данном документе, относятся к примерам настоящего изобретения. Разумеется, следует понимать, что при разработке любого подобного фактического варианта реализации изобретения для достижения конкретных целей разработчика, таких как соответствие ограничениям, связанным с системой и связанным с бизнесом, которые будут изменяться от одного варианта реализации изобретения к другому, должны быть приняты многочисленные специальные решения в отношении реализации. Кроме того, следует понимать, что попытка разработки может быть сложной и трудоемкой, но, тем не менее будет обычной задачей для специалистов в данной области техники, использующих преимущество данного изобретения. Дополнительные аспекты и преимущества различных вариантов реализации изобретения и связанных способов согласно изобретению станут очевидными из рассмотрения следующего описания и чертежей.

Как описано в настоящем описании, приведенные в качестве примера варианты реализации настоящего изобретения относятся к прямоточному скважинному прибору, приводимому в движение посредством вращения бурильной колонны с целью приведения в движение насосного механизма, обеспечивающего увеличение давления текучей среды во время циркуляции, таким образом обеспечивая возможность увеличения скорости потока в кольцевом пространстве. Один раскрытый вариант реализации скважинного прибора содержит приводной механизм, содержащий приводную шестерню и приводной вал для передачи крутящего момента (т.е., вращательной силы), образованного вращающейся бурильной колонной. В контексте настоящего описания термин "шестерня" в целом относится к любому вращательному элементу, имеющему поверхность вдоль периферии, сконфигурированную для взаимодействия с поверхностью, расположенной вдоль периферии другого вращательного элемента. В описанных далее приведенных в качестве примера вариантах реализации описанные шестерни могут являться известными шестернями, содержащими множество зубцов, сконфигурированных для зацепления с соответствующим множеством зубцов на другом вращательном элементе (например, другой шестерне или зубчатом венце). Однако такая шестерня может альтернативно содержать, например, поверхность на периферии шестерни, которая без использования известных зубцов шестерни обеспечивает зацепление посредством трения с соответствующей поверхностью на другом вращательном элементе таким образом, чтобы вращение одного приводило к вращению другого без использования зубцов. Поверхности для взаимодействия посредством трения друг с другом могут характеризоваться высоким коэффициентом трения, например, посредством придания шероховатости поверхностям или применения фрикционного материала, такого как резиновая масса. В ответ на вращение бурильной колонны обеспечивается вращение приводной шестерни для передачи энергии (через приложение крутящего момента) к приводному валу, прикрепленному к насосному механизму. Вращение приводного вала обеспечивается в ответ на прикладываемый крутящий момент, а затем обеспечивает передачу энергии от приводного вала к блоку а насоса для приведения блока насоса в действие, для увеличения давления текучей среды, проходящей через скважинный прибор. Эти и другие характерные особенности настоящего изобретения будут описаны более подробно далее.

На фиг. 1 представлена система циркуляции для бурильных операций в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения. Система 100 бурения (роторного типа, например) содержит буровую установку 102, расположенную на поверхности 104 ствола скважины. Буровая 102 установка обеспечивает опору для бурильной колонны 108. Бурильная колонна 108 проникает в ротор 110 буровой установки для бурения ствола 112 скважины через подземные формации. В этом приведенном в качестве примера варианте реализации бурильная колонна 108 содержит рабочую трубу 116 (в верхнем участке) и забойное оборудование 120, расположенное на нижнем участке бурильной колонны 108. Забойное оборудование 120 содержит утяжеленную бурильную трубу 122, скважинный прибор 124 для увеличения давления текучей среды и буровое долото 126. Дополнительно, хотя не показано, забойное оборудование (ВНА) 120 может содержать любое количество других скважинных приборов, таких как, например, приборы для измерения в процессе бурения (measurement while drilling "MWD"), приборы для каротажа скважины в процессе бурения (logging while drilling "LWD") и т.д.

Во время бурильных операций вращение бурильной колонны 108 и забойного оборудования 120 обеспечиваются ротором 110 буровой установки или верхним приводом в соответствии с известным уровнем техники, за исключением частных объектов этого изобретения. В других вариантах реализации, например в применениях с направленным бурением, вращение бурового долота может быть альтернативно обеспечено двигателем (не показано), расположенным в скважине. Утяжеленная бурильная труба 122 может быть использована для добавления массы к буровому долоту 126 и укрепления забойного оборудования 120, таким образом обеспечивая передачу забойным оборудованием 120 массы бурового долота 126. Соответственно, эта масса, обеспеченная утяжеленной бурильной трубой 122 также способствует проникновению бурового долота 126 в поверхность 104 и подземные формации.

Во время бурильных операций циркуляционный буровой насос 132 может нагнетать буровую текучую среду (известную как "буровой раствор") из емкости 134 для бурового раствора через шланг 136, в бурильную трубу (расположенную вдоль бурильной колонны 108), через скважинный прибор 124, и вниз к буровому долоту 126. Как описано в настоящем описании, приведенные в качестве примера варианты реализации скважинного прибора 124 использованы для передачи вращения бурильной колонны с целью питания насосного механизма, увеличивающего давление текучей среды во время ее перемещения через скважинный прибор 124. Затем буровая текучая среда может вытекать из бурового долота 126 и возвращаться к поверхности через кольцевую область 140 между бурильной колонной 108 и сторонами ствола 112 скважины (т.е., циркуляция). Буровая текучая среда затем может быть возвращена в емкость 134 для бурового раствора, в котором такую текучую среду фильтруют. Соответственно, буровая текучая среда может охлаждать буровое долото 126, а также обеспечивать смазку бурового долота 126 во время бурильной операции. Дополнительно, буровая текучая среда обеспечивает удаление выбуренной подземной формации, образованной буровым долотом 126.

Со ссылкой на фиг. 2А, далее будут подробно описаны частные приведенные в качестве примера варианты реализации скважинного прибора 124. На фиг. 2А представлен вид в разрезе скважинного прибора 124, расположенного вдоль бурильной колонны. Однако скважинный прибор 124 может альтернативно быть использован в другом забойном оборудовании, в котором осуществляют циркуляцию текучей среды, таком как, например, снаряд для закачки скважины. Скважинный прибор 124 содержит корпус 141 прибора, определяющий канал 142 потока текучей среды (который в настоящем описании называют "стволом"), проходящий через него, в котором обеспечена возможность протекания текучих сред (буровой текучей среды или текучей среды для вскрытия пласта или заканчивания скважины, например). Приводной механизм 144 расположен вдоль ствола 142. Приводной механизм 144 содержит, например, две приводные шестерни 146а и 146b, расположенные вдоль корпуса 141 прибора и противоположно друг другу относительно приводного вала 148. Приводной вал 148 функционально прикреплен к приводным шестерням 146а, b через центральную шестерню 150, расположенную на его верхнем конце. В этом приведенном в качестве примера варианте реализации обеспечивается зацепление приводных шестерней 146а, b с другой шестерней, в настоящем описании именуемой "центральной шестерней" 150 с целью передачи вращательной силы к приводному валу 148.

Насосный механизм 152 функционально прикреплен к приводному валу 148 для получения энергии через прикладываемый крутящий момент, передаваемый приводным валом 148. В свою очередь, насосный механизм 152 использует вращение приводного вала 148 для приведения в действие насоса 152 для увеличения таким образом давления текучей среды, проходящей через скважинный прибор 124, с соответствующим увеличением скорости потока текучей среды в кольцевом пространстве. В частных вариантах реализации приводной вал 148 образует часть насосного механизма 152, а в других вариантах реализации приводной вал 148 может быть выполнен в качестве отдельного компонента, не содержащегося в насосном механизме 152, однако функционально прикрепленного к другому вращающемуся элементу насосного механизма 152, для подачи энергии к насосу 150. В этом приведенном в качестве примера варианте реализации насосный механизм 152 выполнен в виде узла многоступенчатого насосного колеса, содержащего множество пластин 154 насосного колеса, расположенных последовательно относительно друг друга. Альтернативно могут быть использованы другие насосные механизмы, такие как, например, турбина, струйный насос или другой насос центробежного типа. Насосы центробежного типа особенно предпочтительны, так как обеспечивают дополнительное гидравлическое давление, снимают некоторое количество давления в напорной трубе, а также могут быть использованы при отказе прямоточного насоса.

Также со ссылкой на приведенный в качестве примера вариант реализации по фиг. 2А, приводной механизм 144 также содержит рукав 156, расположенный вокруг корпуса 141 прибора. Наружная поверхность рукава 156 содержит один или большее количество захватных элементов 158 для взаимодействия со стенкой ствола 112 скважины таким образом, чтобы оставлять рукав 156 в неподвижном состоянии во время вращения корпуса 141 прибора во время операций циркуляции. В частных приведенных в качестве примера вариантах реализации диаметр рукава 156 выбран таким образом, чтобы вертикально скользить вверх/вниз вдоль стенки ствола 112 скважины во время развертывания и убирания забойного оборудования 120, при этом также предотвращать вращение рукава 156 при вращении бурильной колонны 108. Подходящий диаметр может быть определен, например, с использованием внутреннего диаметра обсадной колонны или ствола скважины.

Механическое уплотнение 160 расположено вокруг корпуса 141 прибора на верхнем и нижнем концах рукава 156 для предотвращения утечки текучих сред из кольцевого пространства 140 в область, окружающую приводные шестерни 146а, b. Уплотнения могут быть изготовлены, например, из металлических, пластических или керамических материалов. Зубчатый венец 162 расположен вдоль внутренней поверхности рукава 156, как показано на фиг. 2В. Зубчатый венец 162 содержит множество зубцов, прикрепленных к рукаву 152 или образованных цельно с ним, выполненных с возможностью зацепления с зубцами, расположенными вдоль периферии каждой из приводных шестерней 146а, b. Приводные шестерни 146а, b с возможностью поворота прикреплены к корпусу 141 прибора, каждая вокруг соответствующей оси, например посредством использования стержней 164, таким образом обеспечивая возможность вращения каждой приводной шестерни 146а, b по оси, параллельной оси корпуса 141 прибора во время вращения бурильной колонны 108. Соответственно, при вращении бурильной колонны 108 (вместе с корпусом 141 прибора) во время захвата стенки ствола 112 скважины рукавом 156, обеспечивается передача энергии от бурильной колонны 108 к приводному механизму 144 для питания насосного механизма 152. В частности, как описано далее в соответствии с фиг. 1-2D, вращением бурильной колонны 108 обеспечивается вращение корпуса 141 прибора, причем производная по углу одинакова с производной по углу бурильной колонны 108. Вращение корпуса 141 прибора обеспечивает вращение приводных шестерен 146а, 146b по зубчатому венцу 162 с соответствующим вращением приводных шестерен 146а, 146b вокруг своих осей, так как они с возможностью поворота прикреплены к корпусу 141 прибора. Вращение приводных шестерен 146а, 146b вокруг своих осей передает вращение к центральной шестерне 150, приводящей насос в действие.

Следует отметить, что в этом варианте реализации противоположное относительно друг друга расположение двух приводных шестерен 146а, 146b относительно приводного вала 148 способствует уравновешиванию боковых сил для сведения к минимуму или исключению воздействия боковых сил на приводной вал 148, т.е., поперечно оси вращения приводного вала 148. Однако следует понимать, в других вариантах реализации может быть использовано другое количество приводных шестерен, расположенных по окружности вокруг приводного вала 148 и находящихся в зацеплении с центральной шестерней 150. Допустимым является даже вариант реализации с одной приводной шестерней, расположенной между зубчатым венцом 162 и центральной приводной шестерней 150, хотя такой вариант реализации с одной приводной шестерней может не обеспечивать ранее описанное равновесие боковой силы нескольких приводных шестерен.

Как описано ранее, приводные шестерни 146а, b могут быть выполнены в форме зубчатых элементов, причем каждая шестерня расположена вдоль корпуса 141 прибора и закреплена с возможностью поворота для вращения вокруг соответствующей ось указанной шестерни. Как показано на фиг. 2А, каждая приводная шестерня 146а, b содержит участок, отходящий от корпуса 141 прибора, и участок, проходящий в корпус 141 прибора. Центральная шестерня 150 приводного вала 148 расположена между приводными шестернями 146а и 146b и содержит зубцы, выполненные с возможностью зацепления с зубцами приводных шестерен 146а, b таким образом, чтобы во время вращения бурильной колонны 108 обеспечивать передачу образованной вращательной силы от приводных шестерен 146а, b к приводному валу 148.

Как описано ранее, наружная поверхность вращательного рукава 156 содержит захватный элемент 158, взаимодействующий со стенкой ствола 112 скважины. Профиль захватного элемента 158 сконфигурирован таким образом, чтобы обеспечивать возможность вертикального перемещения забоя 120 вдоль ствола 112 скважины (посредством использования массы бурильной колонны, например), также предотвращая вращательное перемещение рукава 156. Хотя не показано, в частных вариантах реализации захватный элемент 158 может являться взаимодействующей пластиной, установленной на дуговую пружину, прикладывающую силу по направлению наружу таким образом, чтобы поддерживать контакт между пластиной и стенкой обсадной колонны или ствола скважины. Дуговая пружина может быть выбрана для приложения силу, требуемую для данного применения, что будет понятно специалистам в данной области техники, описанной в данном документе. Альтернативно, скребок для обсадных труб или другое подобное устройство может быть использовано вместо пружины для обеспечения поддержания закрепления захватного элемента к стенке.

Дополнительно, захватные элементы 158 могут быть сконфигурированы таким образом, чтобы несмотря на нахождение вращающегося рукава в плотном контакте со стенкой ствола 112 скважины, поддерживать канал кольцевого потока кольцевого пространства 140 для обеспечения возможности осуществления операций циркуляции. Для достижения этого захватный элемент 158 может быть выполнен в различных формах, включая, но не ограничиваясь наклонными лопастями, как показано на фиг. 1, или множеством смещенных элементов, как показано на фиг. 2С, образующим канал потока текучей среды вокруг захватных элементов 158. На фиг. 2С представлен трехмерный вид скважинного прибора 124, содержащего множество приведенных в качестве примера смещенных захватных элементов 158.

Для иллюстрации потока текучей среды во время циркуляция представлена фиг. 2D, на которой изображен вид сверху скважинного прибора 124 в разрезе по линии 2D по фиг. 2А. В данном примере захватные элементы 158 взаимодействуют со стенкой 113 ствола 112 скважины таким образом, чтобы исключать вращательно перемещение рукава 156 (т.е., обеспечивать невозможность его вращения). Стенка 113 может являться обсадной колонной, хвостовиком или поверхностью формации, так как настоящее описание предоставляет преимущества в применениях с обсаженным стволом и с открытым стволом. Во время приведенной в качестве примера операции циркуляции текучую среду нагнетают по направлению вниз через область 166 (ствол 142) внутреннего потока, через приводной механизм 144 и в насосный механизм 152, посредством которого обеспечивается увеличение давления текучей среды, обеспечивая увеличенные скорости потока в кольцевом пространстве. Затем, обеспечивают выведение текучей среды из забоя забойного оборудования 120, вокруг рукава 156, как показано, и назад по направлению вверх по кольцевому пространству 140.

Далее, после описания различных компонентов приведенного в качестве примера скважинного прибора 124, будет описан приведенный в качестве примера способ, использующий скважинный прибор 124, со ссылкой на фиг. 1-2D. Во время бурильной операции, например, бурильную колонну 108 опускают в ствол 112 скважины до достижения требуемого места расположения. Во время бурения формации буровым долотом 126 захватный элемент 158 обеспечивает возможность вертикального скольжения рукава 156 вдоль стенки ствола 112 скважины. Однако при вращении бурильной колонны 108 захватные элементы 158 взаимодействуют со стенкой, таким образом исключая перемещение рукава 156. Затем, во время протекания текучей среды L (фиг. 2А) через бурильную колонну 108 (нагнетаемой посредством циркуляционного бурового насоса 132) и через область 166 внутреннего потока, обеспечивается вращение бурильной колонны 108 таким образом, чтобы также вращать корпус 141 прибора, таким образом образую вращательную силу. Во время вращения корпуса 141 прибора, приводные шестерни 146а, b начинают вращаться вдоль стержней 164, так как их зубцы находятся в зацеплении с вращательно неподвижным зубчатым венцом 162 рукава 156.

Во время продолжения вращения приводных шестерней 146а, b они передают вращательную силу центральной шестерне 150 приводного вала 148, таким образом обеспечивая его вращение. Во время вращения приводного вала 148 он затем передает вращательную силу к насосному механизму 152, через вращающиеся пластины 154 насосного колеса, увеличивая давление текучей среды L во время ее протекания через каждую пластину 154, что будет понятно специалистам в данной области техники, использующим преимущество данного изобретения. Текучая среда L затем протекает через опору 155 подшипника, прикрепленную к нижнему концу насосного механизма 152. Опора 155 подшипника содержит три или четыре радиально регулируемых кронштейна (не показано), отходящих по направлению вверх (аналогично спицам колеса), таким образом образуя множество каналов 157 потока, обеспечивающих возможность протекания текучей среды L через них. Текучую среду L затем нагнетают вниз через утяжеленную бурильную трубу 122, из бурового долота 126, вверх по кольцевому пространству 140 (вокруг рукава 156) и назад к поверхности 104 для дальнейших операций циркуляции. Соответственно, вращение бурильной колонны 108 используют для образования вращательной силы, передаваемой скважинным приборов 124 для увеличения давления циркулирующей текучей среды, таким образом обеспечивая возможность более высоких скоростей потока в кольцевом пространстве. Кроме того, так как рукав 156 обеспечивает возможность вертикального перемещения забойного оборудования 120, забойное оборудование 120 выполнено с возможностью перемещения вверх или вниз по стволу 112 скважины, в зависимости от требования, при этом также увеличивая давление текучей среды.

На фиг. 3А представлен альтернативный вариант реализации приводного механизма 144 в соответствии с частными приведенными в качестве примера вариантами реализации настоящего изобретения. В этом варианте реализации рукав не используется; вместо этого, первый и второй передающий трение элемент 168а, b использован на месте приводных шестерен 146а, b, соответственно. Механическое уплотнение 170 расположено вокруг первого и второго фрикционных элементов 168а, b для предотвращения утечки текучей среды. Как было ранее описано, первый и второй фрикционный элементы закреплены к корпусу 141 прибора с использованием стержней 164. Таким образом, участок первого и второго передающих трение элементов 168а, b отходит из корпуса 141 прибора, а другой участок проходит в корпус 141 прибора. Разница диаметров между передающим элементом 168а и 168b выбрана таким образом, чтобы обеспечивать достаточное количество трения между передающими трение элементами 168а, b и стенкой ствола скважины для образования вращательной силы. Так как передающие трение элементы 168а, b расположены вокруг корпуса 141 прибора, текучая среда может протекать через них во время циркуляции, как показано на фиг. 3В, на которой представлен трехмерный вид снаружи скважинного прибора 124.

Участки первого и второго передающих трение элементов 168а, b, отходящие из корпуса 141 прибора, взаимодействуют со стенкой ствола 112 скважины. В этом примере центральная шестерня 150 может содержать зубцы вдоль своего наружного диаметра или также может являться поверхность, фрикционного типа, достаточной для передачи вращательной силы. Во время вращения бурильной колонны 108 первый и второй передающие трение элементы 168а, b начинают вращаться вдоль стержней 164, таким образом образуя вращательную силу, передаваемую к центральной шестерне 150, как описано ранее. В свою очередь, насосный механизм 152 питают, как описано ранее. Передающие трение элементы 168а, b могут являться, например, полимерными или металлическими фрикционными шариками, или другим подходящим передающим трение элементом.

Дополнительно, поток текучей среды через скважинный прибор 124 по фиг. 3А-3В вокруг первого и второго передающих трение элементов 168а, b и назад вверх по кольцевому пространству 140 аналогичен описанному в предыдущих вариантах реализации. Соответственно, вращение бурильной колонны 108 используют для образования вращательной силы, передаваемой скважинным приборов 124 для увеличения давления текучей среды.

Соответственно, путем использования настоящего изобретения энергию вращения бурильной колонны передают с целью приведения в действие насосного механизма, увеличивая давление циркулирующей текучей среды, таким образом обеспечивая возможность более высоких скоростей потока в кольцевом пространстве. Таким образом, обеспечивается более высокая производительность насоса, чем обеспечиваемые известными циркуляционными буровыми насосами. Дополнительно, путем использования настоящего изобретения может быть уменьшено давление в напорной трубе, таким образом увеличивая общее уменьшение давления в системе циркуляции, таким образом обеспечивая возможность работы циркуляционных буровых насосов с большей производительностью. Такое увеличенное давление текучей среды может быть использовано для увеличения максимальной производительности насоса и скорости потока в кольцевом пространстве, например, для улучшения очистки скважины во время бурения и очистки обсадной колонны во время операций смещения.

Приведенные в качестве примера варианты реализации скважинных приборов, описанные в настоящем описании, в частности применимы, например, в операциях смещения, при которых прибор закрепляют к обсадной колонне или хвостовику. Альтернативно, скважинный прибор может быть применим в бурильных операциях, в которых прибор закрепляют к породной формации. В следующих последнем варианте реализации скважинный прибор может быть расположен на близком расстоянии от низа бурильной колонны для максимизации увеличения в скорости потока в кольцевом пространстве, приблизительно составляющем, например, 95 футов (28,956 м) от долота.

Приведенным в качестве примера вариантом реализации настоящего изобретения создан прибор для увеличения давления текучей среды в скважине, содержащий корпус прибора, сконфигурированный для присоединения к бурильной колонне, корпус прибора определяет канал потока текучей среды; рукав, расположенный с возможностью поворота вокруг корпуса прибора, рукав содержит один или большее количество захватных элементов на наружном участке рукава, сконфигурированных для захвата стенки ствола скважины; приводной вал, проходящий через корпус прибора и содержащий центральную шестерню; по меньшей мере одну приводную шестерню, прикрепленную с возможностью поворота к рукаву, по меньшей мере одна приводная шестерня находится в зацеплении с внутренним участком рукава и с центральной шестерней; и насосный механизм, прикрепленный к приводному валу для приема энергии, передаваемой вращением приводного вала, насос сконфигурирован для увеличения давления текучей среды в пределах канала потока. В еще одном варианте реализации насос содержит узел многоступенчатого насосного колеса. В еще одном варианте реализации по меньшей мере одна приводная шестерня с возможностью поворота прикреплена вокруг оси, параллельной оси корпуса прибора.

В еще одном варианте реализации настоящего изобретения прибор дополнительно содержит множество зубцов вдоль внутреннего участка вращающегося рукава; множество зубцов по меньшей мере на одной приводной шестерне; и множество зубцов на центральной шестерне приводного вала, причем зубцы по меньшей мере на одной приводной шестерне находятся в зацеплении с зубцами вдоль внутреннего участка вращающегося рукава и зубцами на центральной шестерне. В еще одном варианте реализации по меньшей мере одна приводная шестерня содержит множество приводных шестерен, расположенных по окружности вокруг приводного вала. В еще одном варианте реализации прибор дополнительно содержит множество смещенных элементов, определяющих канал потока текучей среды вокруг одного или большего количества захватных элементов.

В еще одном приведенном в качестве примера варианте реализации настоящего изобретения создан прибор для увеличения давления текучей среды в скважине, содержащий корпус прибора, выполненный с возможностью вращения относительно стенки ствола скважины, корпус прибора определяет канал потока, в котором обеспечена возможность протекания текучей среды; приводную шестерню, содержащую: первый передающий трение элемент, имеющий участок, отходящий из корпуса прибора, и участок, проходящий в корпус прибора; и второй передающий трение элемент, имеющий участок, отходящий из корпуса прибора, и участок, проходящий в корпус прибора, причем участки первого и второго передающих трение элементов, отходящие из корпуса прибора обеспечивают захват стенки ствола скважины для образования вращательной силы во время вращения корпуса прибора; приводной вал, функционально прикрепленный к первому и второму передающим трение элементам, причем во время вращения корпуса прибора первый и второй передающие трение элементы передают вращательную силу к приводному валу, таким образом приводя к вращению приводного вала; и насосный механизм, расположенный вдоль канала потока и функционально прикрепленный к приводному валу для получения, таким образом, вращательной силы, передаваемой приводным валом, таким образом приводя в действие насосный механизм для увеличения давления текучей среды, проходящей через канал потока.

В альтернативном варианте реализации первый и второй передающие трение элементы являются фрикционными шариками. В еще одном варианте реализации ось вращения первого и второго передающих трение элементов параллельна оси корпуса прибора во время вращения корпуса прибора. В любом из предшествующих вариантов реализации ствол скважины может быть обсаженным. Кроме того, в этих приведенных в качестве примера вариантах реализации прибор образует часть буровой компоновки или снаряда для заканчивания скважины.

Приведенный в качестве примера способ настоящего изобретения предоставляет способ увеличения давления текучей среды в стволе скважины, включающий расположение скважинного прибора на требуемом участке вдоль ствола скважины, причем текучая среда проходит через канал потока скважинного прибора; вращение скважинного прибора относительно противоположной поверхности для образования вращательной силы; и использование вращательной силы для приведения в действие насосного механизма для увеличения таким образом давления текучей среды, проходящей через скважинный прибор. Еще один способ дополнительно включает увеличение скорости потока текучей среды в кольцевом пространстве в ответ на увеличение давления. В еще одном способе вращение скважинного прибора для образования вращательной силы дополнительно включает захват противоположной поверхности с использованием вращающегося рукава, расположенного вокруг скважинного прибора; вращение скважинного прибора во время нахождения вращающегося рукава в неподвижном состоянии; вращение приводной шестерни, функционально прикрепленной к вращающемуся рукаву, в ответ на вращение скважинного прибора; и вращение приводного вала, функционально прикрепленного к приводной шестерне, в ответ на вращение приводной шестерни. В еще одном способе приведение насосного механизма в действие дополнительно включает приведение насосного механизма в действие в ответ на вращение приводного вала.

В еще одном способе вращение скважинного прибора для образования вращательной силы дополнительно включает захват противоположной поверхности с использованием передающего трение элемента, расположенного вдоль скважинного прибора; вращение скважинного прибора; вращение передающего трение элемента в ответ на вращение скважинного прибора; и вращение приводного вала, функционально прикрепленного к передающему трение элементу в ответ на вращение передающего трение элемента. Еще один способ дополнительно включает нагнетание текучей среды из скважинного прибора и вверх через кольцевое пространство, образованное между скважинным прибором и противоположной поверхностью. В еще одном способе захват противоположной поверхности дополнительно включает захват поверхности обсадной колонны, хвостовика или формации. В еще одном способе расположение скважинного прибора на требуемом участке вдоль ствола скважины дополнительно включает развертывание скважинного прибора в качестве части буровой компоновки или снаряд для заканчивания скважины.

В предшествующем описании могут быть использованы одинаковые цифровые обозначения и/или буквы в различных примерах. Цель этого повторения заключается в упрощении и ясности, и не означает наличие соответствия между различными описанными вариантами реализации и/или конфигурациями. Также, термины пространственного отношения, такие как "под", "ниже", "нижний", "над", "верхний" и т.п., могут быть использованы для упрощения описания в настоящем описании для упрощения описания положения одного элемента или характерной особенности относительного другого элемента (элементов) или характерной особенности (характерных особенностей), как показано на чертежах. Термины пространственного отношения включают различные ориентации устройства во время использования или эксплуатации в дополнение к ориентации, изображенной на чертежах. Например, если устройство на чертежах изображено в перевернутом положении, элементы, описанные как находящиеся "под" другими элементами или характерными особенностями, или "ниже" их, в таком случае будут находиться "над" другими элементами или характерными особенностями. Таким образом, приведенный в качестве примера термин "под" может включать значение ориентации над или под. Устройство может иметь другую ориентацию (повернуто на 90 градусов или другие ориентации), а использованные в настоящем описании указатели пространственного относительного положения могут аналогично иметь соответствующее значение.

Несмотря на то, что были показаны и описаны различные варианты реализации изобретения и способы, изобретение не ограничивается этими вариантами реализации изобретения и способами и должно пониматься как включающее все модификации и изменения, которые будут очевидны специалисту в данной области техники. Таким образом, следует понимать, что изобретение не предназначено быть ограниченным конкретными раскрытыми формами. Наоборот, изобретение охватывает все модификации, эквиваленты и альтернативы, попадающие в рамки сущности и объема изобретения, как определено в прилагаемой формуле изобретения.

Реферат

Группа изобретений относится к нефтегазодобывающей отрасли, в частности к циркуляции буровой текучей среды при вскрытии пласта или заканчивании скважин. Прибор содержит корпус, выполненный с возможностью его присоединения к бурильной колонне и определяющий канал потока текучей среды, рукав, расположенный с возможностью поворота вокруг корпуса прибора и содержащий один или большее количество захватных элементов на наружном участке рукава, которые выполнены с возможностью захвата стенки ствола скважины, приводной вал, проходящий через корпус прибора и содержащий центральную шестерню, по меньшей мере одну приводную шестерню, прикрепленную с возможностью поворота к рукаву и выполненную с возможностью нахождения в зацеплении с внутренним участком рукава и с центральной шестерней, насосный механизм, прикрепленный к приводному валу для приема энергии, передаваемой вращением приводного вала. Насос выполнен с возможностью увеличения давления текучей среды в пределах канала потока. Обеспечивается удовлетворительная очистка ствола скважины. 4 н. и 16 з.п. ф-лы, 7 ил.

Комментарии