Многофункциональная система нанесения покрытий и узел нанесения покрытий для нанесения каталитического покрытия "washcoat" и/или раствора на подложку и способы нанесения - RU2715711C2

Код документа: RU2715711C2

Чертежи

Описание

Область техники изобретения

В общем, принципы и варианты осуществления настоящего изобретения относятся к системам и способам нанесения покрытия на подложку как части непрерывного процесса нанесения каталитического покрытия.

Уровень техники изобретения

Каталитические нейтрализаторы для удаления и/или конверсии вредных компонентов выхлопных газов хорошо известны. В то время как каталитические нейтрализаторы для этой цели имеют множество конструкций, одной конструктивной формой является покрытый катализатором жесткая скелетная монолитная подложка или элемент в виде сот, который имеет множество продольных каналов или ячеек для образования покрытого катализатором блока, имеющего большую площадь поверхности. Жесткая монолитная подложка изготавливается из керамики и других материалов. Такие материалы и их получение описаны, например, в патентах США 3,331,787 и 3,565,830, каждый из которых включены в этот документ по ссылке.

Монолитная сотовая подложка обычно будет иметь входной конец и выходной конец с множеством расположенных рядом ячеек, простирающихся вдоль длины блока подложки от входного конца к выходному концу. Эти сотовые подложки обычно имеют от 100 до 600 ячеек на квадратный дюйм (cpsi) [от 15 до 93 ячеек на см2 - прим. переводчика], но могут иметь диапазон плотности от 10 cpsi до 1200 cpsi [от 1,5 до 186 ячеек на см2 - прим. переводчика]. Из уровня техники известны ячейки, имеющие круглую, квадратную, треугольную или шестиугольную форму.

Площадь фронтального живого сечения может составлять от 50% до 85% от площади поверхности, и толщина стенки ячейки может быть от 0,5 до 10 мил, где 1 мил равен 0,001 дюйма. Ячейки могут быть также отделены друг от друга стенками толщиной в диапазоне от примерно 0,5 мил до примерно 60 мил (от 0,012 мм до 1,5 мм). В некоторых случаях площадь фронтального живого сечения может быть до 91% для подложки с 600 cpsi с толщиной стенки ячейки 2 мил.

Стенки ячеек подложки могут быт пористыми или непористыми, гладкими или шероховатыми. Для пористых стенок средний диаметр пор стенки может быть от примерно 0,1 до 100 микрон, и пористость стенки обычно может находиться в диапазоне примерно 10-85%.

Такие монолитные каталитические подложки могут иметь одно, два или более каталитических покрытий, осажденных на стенках ячеек подложки. Каталитический материал может находиться как растворенное соединение в растворе или как находящееся во взвешенном состоянии твердое вещество в суспензии. Носитель и покрытие вводятся в ячейку и осаждаются на стенках в влажном состоянии, и затем могут быть высушены и кальцинированы. Этот процесс нанесения покрытия включает в себя использование вакуума для засасывания раствора или суспензии на заданное расстояние в ячейки, где заданное количество каталитического материала может затем прилипнуть к стенкам, когда жидкость-носитель удаляется. Процесс нанесения покрытия может не приводить к отложению одного и того же количества каталитического материала на стенках разных ячеек или может не приводить к засасыванию раствора или суспензии на одинаковое расстояние в каждую из ячеек. В добавление, покрытая каталитическая подложка кальцинировалась вне производственной линии в печи, где подложки обычно проходят через печь горизонтально, в то время как горячий газ проходит через подложку и вокруг него. Кальцинирование и сушка при высоких температурах исключались из-за опасности подвергания подложек тепловому удару, следующему из необходимости более высоких температур для кальцинирования по сравнению с сушкой и градиентов температуры, создаваемых при быстром нагревании, требуемом для поддержания одинаковых скоростей нанесения покрытий и перемещений в производственной линии без замедления работы производственной линии. Было бы желательным разработать новые способы и процессы для операций нанесения покрытий с целью уменьшения времени, требуемого для нанесения покрытия на монолитную каталитическую подложку при одновременном увеличении однородности глубины и нанесенного количества. Кроме того, было бы желательным предусмотреть процессы кальцинирования каталитического материала в производственной линии для улучшения эффективности производства.

Краткое описание изобретения

Различные варианты осуществления описаны ниже. Следует понимать, что описанные ниже варианты осуществления могут комбинироваться не только, как описано ниже, но и в других подходящих комбинациях в соответствии с объемом изобретения.

Один аспект настоящего изобретения относится к многосекционной системе нанесения покрытий, содержащей секцию необработанной массы, в которой измеряется исходная масса подложки, первую секцию каталитического покрытия подложки, в которой в продольные ячейки подложки вводится первое влажное покрытие, содержащее первое каталитическое покрытие и первую жидкость-носитель, первую секцию влажной массы, в которой измеряется первая влажная масса подложки, первый встроенный узел кальцинирования, в котором в подложку для кальцинирования первого каталитического покрытия при первой температуре кальцинирования вводится нагревающая текучая среда, и первую секцию измерения массы после кальцинирования, причем измеряется кальцинированная масса подложки.

В некоторых вариантах осуществления многосекционная система для нанесении покрытий также содержит первую многофазную секцию сушки, расположенную после первой секции влажной массы и перед первым встроенным узлом кальцинирования, причем первая жидкость-носитель первого влажного покрытия, по меньшей мере, частично испаряется из продольных ячеек подложки для получения, по меньшей мере, по существу высушенной подложки, имеющей температуру, и первую секцию охлаждения и первую секцию сухой массы, расположенные после первой многофазной секции сушки, причем в секции охлаждения температура по существу высушенной подложки снижается, а в секции сухой массы измеряется первая сухая масса подложки, содержащей осажденное первое каталитическое покрытие.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит вторую секцию каталитического покрытия подложки, в которой в продольные ячейки подложки вводится второе влажное покрытие, содержащее второе каталитическое покрытие и вторую жидкость-носитель, вторую секцию влажной массы, причем вторая влажная масса подложки измеряется после того, как второе влажное покрытие введено в продольные ячейки подложки, и вторую многофазную секцию сушки, в которой вторая жидкость-носитель второго влажного покрытия, по меньшей мере, частично испаряется из продольных ячеек подложки для получения, по меньшей мере, по существу высушенной подложки.

В некоторых вариантах осуществления первое влажное покрытие покрывает часть продольных ячеек подложки, подложка переворачивается, прежде чем второе влажное покрытие вводится в продольные ячейки подложки, и второе влажное покрытие покрывает, по меньшей мере, часть продольных ячеек подложки, не покрытых первым влажным покрытием.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит вторую секцию охлаждения, расположенную после первого узла кальцинирования, причем температура подложки снижается до промежуточной температуры между температурой кальцинирования и комнатной температурой, и третью секцию охлаждения, в которой температура подложки снижается далее от промежуточной температуры до комнатной температуры.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит третью секцию каталитического покрытия подложки, расположенную после третьей секции охлаждения, в которой в продольные ячейки подложки вводится третье влажное покрытие, содержащее третье каталитической покрытие и третью жидкость-носитель, третью секцию влажной массы, в которой измеряется третья влажная масса подложки, и третью многофазную секцию сушки, расположенную после третьей секции влажной массы, в которой, по меньшей мере, часть третьей жидкости-носителя третьего влажного покрытия испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит четвертую секцию каталитического покрытия подложки, в которой четверное влажное покрытие, содержащее четверное каталитическое покрытие и четвертую жидкость-носитель, вводится в подложку, четвертую секцию влажной массы, в которой измеряется четвертая влажная масса подложки, и четверную многофазную секцию сушки, расположенную после четвертой секции влажной массы и перед первым узлом кальцинирования, причем, по меньшей мере, часть четвертой жидкости-носителя четвертого влажного покрытия испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки.

В некоторых вариантах осуществления третье влажное покрытие покрывает часть продольных ячеек подложки, подложка переворачивается, прежде чем четвертое влажное покрытие вводится в продольные ячейки подложки, и четвертое влажное покрытие покрывает, по меньшей мере, часть продольных ячеек подложки, не покрытую третьим влажным покрытием.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит регулятор, находящийся в электрической связи, по меньшей мере, с первой секцией влажной массы и первой секцией сухой массы, причем исходная масса подложки сравнивается с первой влажной массой подложки, и подложка не вводится в первый встроенный узел кальцинирования, если разность между исходной массой подложки и влажной массой подложки находится за пределами заданного значения, для предотвращения кальцинирования не соответствующего техническим требованиям подложки.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит загрузочную секцию, в которой подложка, имеющая множество ячеек, загружается по меньшей мере в одну секцию каталитического покрытия подложки, и передаточный механизм, который перемещает подложку последовательно от предыдущей модульной секции к последующей модульной секции, причем подложка, введенная в загрузочную секцию, передается от предыдущей модульной секции к последующей модульной секции примерно каждые 7-10 секунд.

Другой аспект изобретения направлен на многосекционную систему нанесения покрытий, содержащую секцию необработанной массы, в которой измеряется исходная масса подложки, первую секцию нанесения нижнего покрытия, в которой в продольные ячейки подложки вводится первое влажное покрытие, содержащее первое каталитическое покрытие и первую жидкость-носитель, первую секцию влажной массы, первую секцию влажной массы, в которой измеряется первая влажная масса подложки, первую секцию бережной сушки, в которой жидкость-носитель первого влажного покрытия, по меньшей мере, частично испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки, вторую секцию нанесении нижнего покрытия, в которой второе влажное покрытие, содержащее второе каталитическое покрытие и вторую жидкость-носитель, вводится в продольные ячейки, по меньшей мере, частично высушенной подложки, вторую секцию бережной сушки, в которой жидкость-носитель второго влажного покрытия, по меньшей мере, частично испаряется из ячеек подложки для получения, по меньшей мере, частично высушенной подложки, первый встроенный узел кальцинирования, в котором нагревающая текучая среда вводится в подложку для кальцинирования первого и второго каталитических покрытий, и первую секцию кальцинированной массы, в которой измеряется кальцинированная масса подложки.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит первую секцию промежуточной сушки, расположенную после по меньшей мере одной секции для бережной сушки перед первым встроенным узлом кальцинирования, в которой, по меньшей мере, часть по меньшей мере одной жидкости-носителя по меньшей мере одного влажного покрытия испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки, вторую секцию промежуточной сушки, расположенную после по меньшей мере одной секции бережной сушки перед первым встроенным узлом кальцинирования, в которой, по меньшей мере, часть оставшейся жидкости-носителя по меньшей мере одного влажного покрытия испаряется из продольных ячеек подложки для получения по существу сухой подложки, третью секцию промежуточной сушки, расположенную после по меньшей мере одной секции бережной сушки перед первым узлом кальцинирования, в которой, по меньшей мере, часть оставшейся жидкости-носителя по меньшей мере одного влажного покрытия испаряется из продольных ячеек подложки для получения сухой подложки, первую секцию окончательной сушки, расположенную после первой секции бережной сушки и перед второй секцией нанесения нижнего покрытия, в которой оставшаяся жидкость-носитель первого влажного покрытия испаряется из продольных ячеек подложки для получении сухой подложки, и вторую секцию окончательной сушки, расположенную после второй секции бережной сушки и перед первым встроенным узлом кальцинирования, в которой жидкость-носитель второго влажного покрытия испаряется из продольных ячеек подложки для получения сухой подложки.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит третью секцию каталитического покрытия подложки, в которой в продольные ячейки подложки вводится третье влажное покрытие, содержащее третье каталитическое покрытие и третью жидкость-носитель, вторую секцию влажной массы, в которой измеряется влажная масса подложки, третью секцию бережной сушки, в которой жидкость-носитель третьего влажного покрытия, по меньшей мере, частично испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки, четвертую секцию каталитического покрытия подложки, в которой четвертое влажное покрытие, содержащее четвертое каталитическое покрытие и четвертую жидкость-носитель, вводится в продольные ячейки, по меньшей мере, частично высушенной подложки, четвертую секцию бережной сушки, в которой четвертая жидкость-носитель четверного влажного покрытия, по меньшей мере, частично испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки, и второй встроенный узел кальцинирования, в котором нагревающая текучая среда вводится в подложку для кальцинирования третьего и четвертого каталитического покрытия.

В некоторых вариантах осуществления многосекционная система нанесения покрытий также содержит третью секцию промежуточной сушки, в которой, по меньшей мере, часть жидкости-носителя любого влажного покрытия испаряется из продольных ячеек подложки для получения, по меньшей мере, частично высушенной подложки, четвертую секцию промежуточной сушки, в которой, по меньшей мере, часть оставшейся жидкости-носителя любого влажного покрытия испаряется из продольных ячеек подложки для получения по существу сухой подложки, третью секцию окончательной сушки, в которой оставшаяся жидкость-носитель любого влажного покрытия испаряется из продольных ячеек подложки для получения сухой подложки, четвертую секцию окончательной сушки, в которой жидкость-носитель любого влажного покрытия испаряется из ячеек подложки для получения сухой подложки, третий встроенный узел кальцинирования, в котором нагревающая текучая среда вводится в сухую подложку для кальцинирования осажденного каталитического покрытия при температуре кальцинирования для получения кальцинированной подложки, имеющей температуру, первую секцию охлаждения, в которой температура кальцинированной подложки снижается до промежуточной температуры между температурой кальцинирования и комнатной температурой, и вторую секцию охлаждения, в которой промежуточная температура кальцинированной подложки снижается далее до комнатной температуры.

Другой аспект изобретения направлен на модульную многосекционную системы нанесения покрытий, содержащую модульную секцию необработанной массы, в которой измеряется исходная масса подложки, по меньшей мере одну модульную секцию для нанесения покрытий, причем влажное покрытие вводится во множество ячеек подложки, по меньшей мере одну секцию влажной массы, в которой измеряется масса подложки, имеющей введенное влажное покрытие, и по меньшей мере одну модульную встроенную кальцинирующую секцию, причем кальцинируется влажное покрытие, введенное во множество ячеек подложки.

В некоторых вариантах осуществления модульная встроенная кальцинирующая секция для кальцинирования влажного покрытия вводит нагревающую текучую среду при температуре в диапазоне от примерно 350°C до примерно 550°C в подложку в течение времени от примерно 7 секунд до примерно 15 секунд.

В некоторых вариантах осуществления модульная многосекционная система нанесения покрытий также содержит по меньшей мере одну секцию сушки, расположенную после по меньшей мере одной секции влажной массы и перед по меньшей мере одной модульной встроенной кальцинирующей секцией, причем подложка имеет температуру, и по меньшей мере одна секция сушки во время испарения жидкого носителя влажного покрытия повышает температуру подложки до температуры не более чем примерно 210°C.

В некоторых вариантах осуществления модульная многосекционная система нанесения покрытий также содержит по меньшей мере одну модульную секцию кальцинированной массы, в которой измеряется кальцинированная масса подложки, и передаточный механизм, который перемещает подложку последовательно между модульными секциями, причем модульная многосекционная система нанесения покрытий наносит от примерно 350 до примерно 450 покрытий в час и кальцинирует от примерно 350 до примерно 450 подложек в час.

В некоторых вариантах осуществления модульная многосекционная система нанесения покрытий производит одну кальцинированную подложку, имеющую два нижних покрытия и два верхних покрытия, примерно каждые 8-10 секунд, когда каждая секция модульной многосекционной системы нанесения покрытий занята подложкой.

Другой аспект изобретения направлен на устройство для нанесения дозированного покрытия на подложку, которое содержит принимающую подложку часть, содержащую герметичную камеру и приемную камеру, причем герметичная камера и приемная камера имеют такую конфигурацию и размер, чтобы надеваться на подложку и образовывать герметичное уплотнение с подложкой в закрытом положении, источник сжатого газа, который обеспечивает газ с регулируемым давлением, технологически связанный и находящийся в гидравлической связи с герметичной камерой, причем сжатый газ подается к герметичной камере, регулятор давления, технологически связанный с источником сжатого газа, который регулирует давление газа, подаваемого к герметичной камере, и источник каталитического покрытия, который обеспечивает влажное покрытие, технологически связанный и находящийся в гидравлической связи с приемной камерой, причем влажное покрытие подается к приемной камере.

В некоторых вариантах осуществления устройство также содержит датчик давления, технологически связанный с герметичной камерой и источником сжатого газа, который измеряет давление газа в герметичной камере и обеспечивает сигнал обратной связи к регулятору давления.

В некоторых вариантах осуществления источник сжатого газа является компрессором, баллоном для сжатого газа или внутренней газовой линией, а регулятор давления является электронным клапаном регулирования давления, технологически связанным и находящимся в гидравлической связи с источником сжатого газа и герметичной камерой.

В некоторых вариантах осуществления подложка имеет множество ячеек, и источник сжатого газа подает газ с давлением, достаточным для поддержания массы столба суспензии, имеющего заданную высоту над каждой из множества ячеек.

В некоторых вариантах осуществления источник каталитического покрытия содержит резервуар каталитического покрытия для обеспечения количества влажного покрытия для впрыскивания в приемную камеру, насос влажного покрытия, технологически связанный и находящийся в гидравлическом связи с резервуаром покрытия, и технологически связанное и находящееся в гидравлической связи с приемной камерой впрыскивающее сопло.

В некоторых вариантах осуществления устройство также содержит датчик уровня текучей среды, технологически связанный с приемной камерой, причем датчик уровня текучей среды обнаруживает уровень покрывающей текучей среды влажного покрытия в камере для помещения подложки.

Принципы и варианты осуществления относятся к обеспечению встроенного устройства для нанесения дозированного покрытия, которое уменьшает изменения в глубине проникновения покрытия, уменьшает количество не соответствующих техническим требования подложек и повышает конечный объем производства каталитических подложек устройством для нанесения каталитического покрытия.

Принципы и варианты осуществления также относятся к устройству и процессу для кальцинирования монолитного каталитической подложки как части полного процесса нанесения каталитического покрытия, включающего в себя нанесение жидкого покрытия с использованием раствора и/или суспензии, содержащих драгоценные металлы и/или базовые металлы, и сушку влажного каталитической подложки.

Принципы и варианты осуществления также относятся к устройству для нанесения покрытия на монолитную каталитическую подложку, имеющему принимающую подложку часть, содержащую герметичную камеру и приемную камеру, причем герметичная камера и приемная камера имеют такую конфигурацию и размер, чтобы надеваться на подложку и образовывать герметичное уплотнение с подложкой в закрытом положении, и источник каталитического покрытия, который поставляет требуемый объем каталитического покрытия, технологически связанный и находящийся в гидравлической связи с приемной камерой, причем влажное покрытие подается к входному отверстию приемной камеры.

В различных вариантах осуществления устройство также содержит насос каталитического покрытия, технологически связанный и находящийся в гидравлической связи с источником каталитического покрытия для подачи каталитического покрытия к приемной камере.

В различных вариантах осуществления устройство также содержит источник сжатого газа, который обеспечивает газ с регулируемым давлением, технологически связанный и находящийся в гидравлической связи с герметичной камерой, причем сжатый газ подается к герметичной камере.

В различных вариантах осуществления источник сжатого газа является воздуходувкой или компрессором, который вырабатывает сжатый газ с давлением, достаточным для поддержания массы каталитического покрытия над каталитической подложкой.

В различных вариантах осуществления устройство также содержит передаточный механизм, технологически связанный с устройством нанесения покрытий и предшествующим узлом, причем передаточный механизм обеспечивает передаточный путь между предшествующим узлом и устройством нанесения покрытий.

Принципы и варианты осуществления настоящего изобретения также относятся к системе для изготовления каталитической подложки, содержащую первую секцию каталитического покрытия подложки, которая наносит по меньшей мере одно покрытие «washcoat», содержащее каталитическую суспензию и жидкость-носитель, по меньшей мере, на часть каталитической подложки, по меньшей мере одну секцию сушки, которая удаляет, по меньшей мере, часть жидкого носителя из, по меньшей мере, части каталитической подложки, и одну или несколько секций кальцинирования, содержащих верхнюю кальцинирующую секцию и нижнюю кальцинирующую секцию, причем верхняя кальцинирующая секция и нижняя кальцинирующая секция имеют такую конфигурацию и размер, чтобы надеваться на подложку и образовывать герметичное уплотнение, и источник нагревающей текучей среды, который подает определенный объем нагревающей текучей среды при требуемой температуре, технологически связанный с нижней кальцинирующей секцией, причем нагревающая текучая среда подается к входному концу нижней кальцинирующей секции для кальцинирования каталитической суспензии покрытия «washcoat» на стенках ячеек каталитической подложки, и захватное устройство для захвата подложки, которое удерживает каталитическую подложку и перемещает каталитическую подложку между секцией каталитического покрытия подложки, по меньшей мере одной секцией сушки, и одной или более секциями кальцинирования, причем одна секция кальцинирования из одной или более секций кальцинирования примыкает к одной по меньшей мере из одной секции сушки. В одном или более вариантах осуществления секция кальцинирования может примыкать к секции окончательной сушки или многоступенчатой секции сушки.

В различных вариантах осуществления захватное устройство для захвата подложки содержит вставку из силиконовой резины, которая может непрерывно эксплуатироваться при 600°F [315°C - прим. переводчика].

В различных вариантах осуществления система также содержит вторую секцию каталитического покрытия подложки, которая наносит по меньшей мере одно дополнительное покрытие «washcoat», содержащее каталитическую суспензию и жидкий носитель, на, по меньшей мере, часть каталитической подложки после того, как каталитическая подложка была кальцинирована по меньшей мере один раз в одной или более секциях кальцинирования, и по меньшей мере одну секцию взвешивания, которая измеряет массу каталитической подложки, причем захватное устройство для захвата подложки перемещает каталитическую подложку от секции каталитического покрытия подложки, секции сушки или секции кальцинирования по меньшей мере к одной секции взвешивания для измерения влажной и/или сухой массы каталитической подложки.

Принципы и варианты осуществления настоящего изобретения также относятся к способу изготовления каталитической подложки, включающему в себя позиционирование каталитической подложки, содержащей множество продольных ячеек, между герметичной камерой и приемной камерой, линейное перемещение герметичной камеры и/или приемной камеры для заключения каталитической подложки в приемную камеру и герметичную камеру, причем герметичное уплотнение образовано приемной камерой и герметичной камерой так, что сжатая текучая среда, подаваемая к герметичной камере, поступает во множество продольных ячеек каталитической подложки при требуемом давлении для поддержания некоторого количества влажного покрытия в приемной камере над подложкой.

В различных вариантах осуществления сжатую текучую среду подают к входному концу герметичной камеры с давлением, достаточным для поддержания массы столба суспензии, имеющего заданную высоту над каждой из множества ячеек, причем заданная высота относится к длине покрытия, нанесенного на каждую ячейку подложки.

В различных вариантах осуществления способ также содержит снижение давления сжатой текучей среды, подаваемой к камере повышенного давления, чтобы позволить влажному покрытию затекать в ячейки подложки под действием силы тяжести и/или вакуума для подачи каталитического покрытия к стенкам ячейки.

В различных вариантах осуществления способ также содержит перемещение каталитической подложки от устройства для нанесения покрытия к встроенному узлу сушки для испарения, по меньшей мере, части жидкости-носителя влажного покрытия.

В различных вариантах осуществления встроенный узел сушки нагревает каталитическую подложку до заданной температуры в диапазоне от примерно 50°C до примерно 200°C.

В различных вариантах осуществления способ также содержит перемещение каталитической подложки от встроенного узла сушки к встроенному узлу кальцинирования для кальцинирования каталитического покрытия стенок каталитической подложки.

Краткое описание фигур

Другие признаки вариантов осуществления настоящего изобретения, их природа и различные преимущества станут более понятными после рассмотрения нижеприведенного подробного описания вместе с прилагаемыми фигурами, которые также иллюстрируют наилучшие варианты, рассмотренные заявителями, и на которых одинаковые ссылочные обозначения везде относятся к аналогичным деталям, где:

Фиг. 1 - показывает примерный вариант осуществления встроенного устройства для кальцинирования, показывающую принимающую подложку часть в открытом положении,

Фиг. 2 - показывает примерный вариант осуществления устройства для нанесения дозированного покрытия на подложку в открытом положении,

Фиг. 3 - показывает примерный вариант осуществления устройства для нанесения дозированного покрытия на подложку в закрытом положении,

Фиг. 4 - показывает другой примерный вариант осуществления встроенного устройства для нанесения покрытия, показывая принимающую подложку часть в закрытом положении,

Фиг. 5А - показывает поперечное сечение примерного варианта осуществления круглой принимающей подложку части,

Фиг. 5Б - показывает поперечное сечение примерного варианта осуществления прямоугольной принимающей подложку части,

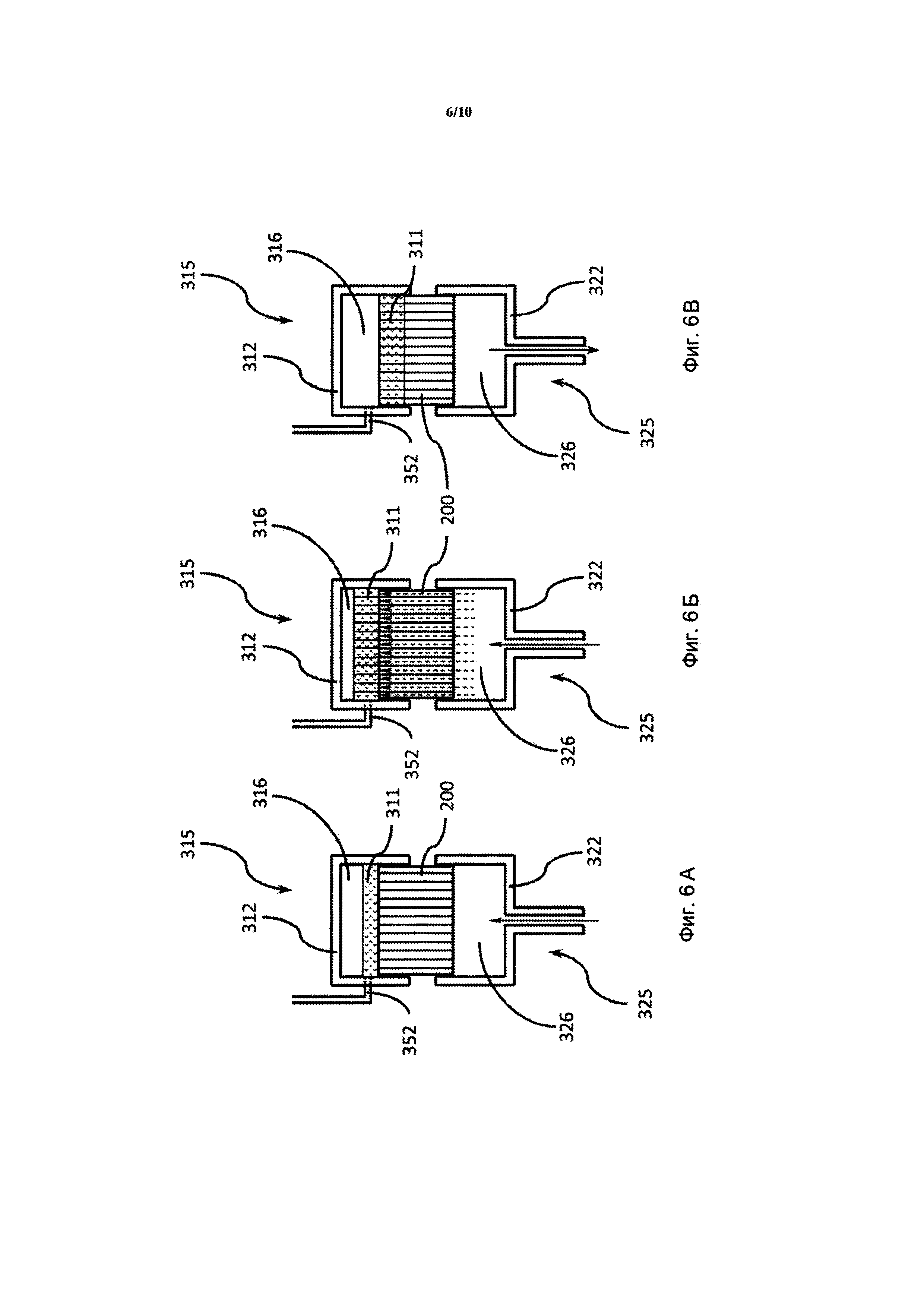

Фиг. 6А - показывает процесс нанесения влажного покрытия с использованием примерного встроенного узла нанесения покрытия, в которой корпус приемной камеры и корпус герметичной камеры полностью закрывают каталитическую подложку,

Фиг. 6Б - показывает процесс нанесения влажного покрытия с использованием примерного встроенного узла нанесения покрытия, в которой непрерывное втекание влажного покрытия уравновешивается давлением газа,

Фиг. 6В - показывает процесс нанесения влажного покрытия с использованием примерного встроенного узла нанесения покрытия, в которой поток влажного покрытия проникает на требуемое расстояние в ячейки каталитической подложки,

Фиг. 7А - показывает вид сверху примерного варианта осуществления захватного устройства,

Фиг. 7Б - показывает вид примерного варианта осуществления захватного устройства с вырезанной передней частью,

Фиг. 8 - показывает примерный вариант осуществления способа каталитического покрытия подложки,

Фиг. 9 - показывает примерный вариант осуществления многосекционной системы нанесения покрытий, и

Фиг. 10 - показывает другой примерный вариант осуществления многосекционной системы нанесения покрытий.

Подробное описание изобретения

Перед описанием нескольких примерных вариантов осуществления изобретения следует понять, что изобретение не ограничивается подробностями конструкции или шагов способа, изложенными в нижеследующем описании. Изобретение допускает другие варианты осуществления и различные пути практического применения или исполнения.

В данном контексте термин «частично сухой» или «частично высушенный» должен означать, что при сушке удалено примерно 70% массы летучей фракции жидкости-носителя, абсорбированной на подложке.

В данном контексте термин «по существу сухой» или «по существу высушенный» должен означать, что было удалено от примерно 70% до примерно 90% массы летучей фракции жидкости-носителя, абсорбированной на подложке. Термин «по меньшей мере, по существу сухой» или «по меньшей мере, по существу высушенный» должен включать в себя «по существу сухой/по существу высушенный», а также дополнительно высушенный, например полностью сухой/высушенный. По сути «по меньшей мере, по существу сухой» или «по меньшей мере, по существу высушенный» означает, что было удалено от примерно 70% до примерно 100% массы летучей фракции жидкости-носителя, абсорбированной на подложке.

В данном контексте термин «практически сухой» или «практически высушенный» должен означать, что в то время как некоторое количество жидкости-носителя или растворителя может быть захвачено во включениях или сильно адсорбировано (например, мономолекулярный слой связанной водородной связью или химически адсорбированной воды и/или летучих органических соединений) на поверхностях осажденного материала, более чем 90% слабее адсорбированной жидкости (например, многомолекулярный слой физически адсорбированной воды) было удалено. В различных вариантах осуществления более чем 95% или более чем 99% слабее абсорбированной жидкости (например, многомолекулярный слой физически адсорбированной воды и/или летучих органических соединений) было удалено перед введением покрытого подложки во встроенный кальцинатор и кальцинированием практически высушенного покрытия.

Принципы и варианты осуществления относятся к устройству, которое наносит влажное покрытие, также называемое «washcoat», на стенки ячеек монолитного каталитической подложки для получения подложки с покрытием из каталитического материала, причем устройство может находиться в производственной линии с другими секциями для изготовления каталитической подложки.

В одном или более вариантах осуществления устройство для нанесения покрытия использует текучую среду под давлением для поддержания суспензии над каталитической подложкой, в то время как количество суспензии увеличивается до требуемого объема, и затем давление текучей среды медленно снижается, чтобы позволять суспензии затекать в ячейки подложки под действием силы тяжести и капиллярных сил, так что пробка из суспензии равномерно втягивается в ячейки подложки. В различных вариантах осуществления давление может быть уменьшено ниже атмосферного давления, так что влажное покрытие затекает в ячейки подложки под действием силы тяжести, капиллярных сил и вакуума. В различных вариантах осуществления вязкость и/или поверхностная энергия влажного покрытия могут регулироваться, так что сила тяжести и капиллярные силы подложки сбалансированы, и влажное покрытие будет затекать в ячейки подложки только когда приложен вакуум.

В одном или более вариантах осуществления покрытие «washcoat», которое называют также влажным покрытием, может быть образовано путем приготовления суспензии, содержащей заданное количество (например, 10-60% по массе) твердого вещества катализатора в жидком носителе или растворителе, которая затем наносится на подложку и сушится для получения слоя покрытия «washcoat». В данном контексте термин «washcoat» имеет свое обычное значение как тонкое, прилипающее покрытие из каталитического или другого материала, нанесенное на материал подложки, такой как сотовидный несущий элемент, который является достаточно пористым, чтобы допускать прохождение потока обрабатываемого газа.

В различных вариантах осуществления покрытие «washcoat» или влажное покрытие, содержит базовый металлический катализатор, выбранный из группы, содержащей кальций, барий, стронций, церий, цезий, медь, железо, никель, кобальт, марганец, хром, ванадий и их комбинации, которые могут быть растворимыми соединениями, растворенными в жидкого носителя (например, H2O).

В различных вариантах осуществления суспензия может содержать окись алюминия, молекулярные сита, алюмосиликаты, цеолиты, окись циркония, окись титана, окись лантана и их комбинации.

В различных вариантах осуществления суспензия может содержать оксиды кальция, бария, стронция, церия, цезия, меди, железа, никеля, кобальта, марганца, хрома, ванадия и их комбинации.

В различных вариантах осуществления концентрация раствора покрытия для приготовления покрытия «washcoat» может быть между примерно 0,5% и примерно 5% по массе металла платиновой группы (MPG) или альтернативно раствор может иметь концентрацию между примерно 1% и примерно 2% по массе металла платиновой группы или примерно 1,5% по массе металла платиновой группы.

В различных вариантах осуществления раствор покрытия содержит платину, которая может быть в виде растворимого соединения, растворенного в жидком носителе. Растворимое соединение платины может быть, например, платинохлористоводородной кислотой, хлоридом платины (IV), K2PtCl4 и сульфатами платины.

В различных вариантах осуществления каталитическая подложка содержит монолитную керамическую или металлическую сотовую структуру, причем монолитная подложка может иметь тонкие, параллельные проточные газовые каналы, простирающиеся продольно так, что каналы открыты для потока текучей среды. Каналы, которые являются практически прямыми путями от входа текучей среды до выхода покрытие «washcoat», так что протекающие через каналы газы контактируют с каталитическим материалом. Проточные каналы монолитной подложки могут быть тонкостенными каналами, которые могут иметь любой подходящий размер и форму поперечного сечения, такую как трапецеидальную, прямоугольную квадратную, синусоидальную, гексагональную, овальную, круглую и т.п. Такие структуры могут содержать от примерно 60 до примерно 900 или более входных отверстия для газа (то есть, ячеек) на квадратный дюйм поперечного сечения.

В одном или более вариантах осуществления каталитическая подложка может иметь круглое поперечное сечение, прямоугольное поперечное сечение или квадратное поперечное сечение с шириной, размером по диагонали или диаметром в диапазоне от примерно 2 дюймов до примерно 14 дюймов и длину (высоту) в диапазоне от примерно 2 дюймов до 12 дюймов. В различных вариантах осуществления каталитическая подложка может иметь ширину, размер по диагонали и диаметр в диапазоне от примерно 3 дюймов до примерно 7 дюймов и длину (высоту) в диапазоне от примерно 4 дюймов до примерно 8 дюймов. В различных вариантах осуществления высота и наибольший размер в перпендикулярном направлении (ширина, длина или диаметр) не превышает 7 дюймов.

Принципы и варианты осуществления относятся к системе, которая кальцинирует монолитную каталитическую подложку, покрытую каталитическим материалом, в производственной линии с другими секциями производства катализаторов. Соответствующее устройство раскрыто в международной РСТ заявке на патент No. PCT/US2016/22893 Gary Gramiccioni и др., которая включает данный документ по ссылке полностью для всех целей.

Кальцинирование относится к разложению и/или фазовому изменению слоя покрытия «washcoat», нанесенного на стенки подложки в отличие от сушки покрытия «washcoat», которая относится к удалению, по меньшей мере, некоторого количества жидкого носителя, например, путем испарения.

Один аспект изобретения относится к устройству, которое имеет такую конфигурацию и размер, чтобы вмещать монолитную каталитическую подложку, подавать горячий воздух в конец католического подложки для удаления жидкого материала и кальцинирования материала, нанесенного на поверхности внутренних стенок ячеек каталитической подложки.

Другой аспект настоящего изобретения относится к способу кальцинирования монолитного каталитической подложки, имеющего слой покрытия «washcoat», путем подачи горячего воздуха в конец монолитного каталитической подложки для удаления жидкого материала при одновременном закреплении суспензии и каталитического материала на поверхности внутренних стенок каталитической подложки. В различных вариантах осуществления каталитический материал может быть металлом платиновой группы (PGM), включая платину, палладий, родий, рутений, осмий и иридий или их комбинации, базовый металл и окислы металлов.

Другой аспект настоящего изобретения относится к многосекционной системе для обработки каталитической подложки, содержащей одно или более устройств нанесения покрытий, одно или более кальцинирующих устройств, одно или более устройств для взвешивания, одно или более устройств для сушки, одно или более транспортировочных устройств и/или загрузочных устройств, причем устройство нанесения покрытий наносит влажное каталитическое покрытие на подложку, и кальцинирующее устройство принимает каталитическую подложку с каталитическим покрытием от предыдущей секции в многосекционной системе для обработки каталитической подложки и кальцинирует каталитическое покрытие.

Другой аспект настоящего изобретения, в общем, относится к способу изготовления нескольких каталитических подложек путем последовательной передачи каждой из множества каталитических подложек от предыдущей секции к последующей секции, причем каждая секция выполняет производственную операцию, включая, по меньшей мере, нанесение покрытия, сушку и кальцинирование каталитической подложки.

Принципы и варианты осуществления настоящего изобретения также относятся к увеличению скорости изготовления каталитической подложки благодаря устранению кальцинирования вне производственной линии каталитического материала, адсорбированного на стенках ячеек каталитической подложки.

Варианты осуществления кальцинирующего устройства вырабатывают горячий воздух или газ и вводят горячий воздух или газ в каталитическую подложку для испарения жидкого компонента покрытия «washcoat», содержащего предшественник каталитического материала или суспензию и жидкий носитель, и затем доводят пропитанную каталитическую подложку до температуры, достаточной для припекания предшественника каталитического материала и/или каталитической суспензии к стенкам ячеек каталитической подложки.

Варианты осуществления настоящего изобретения относятся к кальцинирующему устройству, которое может нагревать каталитическую подложку до температуры кальцинирования в единственный период времени обработки.

Варианты осуществления настоящего изобретения относятся к устройству, которое может подавать нагревающую текучую среду к каталитической подложке в уменьшенное время, достаточное для повышения, по меньшей мере внутренней температуры, каталитической подложки до величины, при которой покрытие «washcoat» будет кальцинироваться, в то же время уменьшая величину создаваемого в подложке теплового удара или предотвращая его. Было обнаружено, что кальцинирование вне производственной линии создает радиальные градиенты температуры от внешней поверхности внутрь вследствие части горячего воздуха, проходящего вокруг внешней стороны каталитической подложки, в то время как встроенный кальцинатор принудительно направляет горячий газ через ячейки и нагревает их более равномерно и, следовательно, предотвращает такие радиальные градиенты температуры.

Принципы и варианты осуществления настоящего изобретения относятся к системе для закрепления каталитического покрытия на внутренних стенках монолитного каталитической подложки, включающего в себя испарение жидкого носителя с каталитической подложки при температуре в диапазоне от примерно 100°C до примерно 115°C (от примерно 212°F до примерно 239°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд, сушку каталитической подложки при температуре в диапазоне от примерно 170°C до 235°C (от примерно 338°F до примерно 455°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд, и кальцинирования каталитической подложки при температуре в диапазоне от примерно 350°C до примерно 425°C (от примерно 662°F до примерно 797°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд или от примерно 375°C до примерно 550°C (от примерно 707°F до примерно 1022°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд. В различных вариантах осуществления кальцинирование каталитической подложки может выполняться секцией кальцинирования, также называемой встроенным кальцинатором, как описано здесь.

В различных вариантах осуществления температура сушки достаточна для повышения температуры подложки до значения, при котором достаточное количество текучей среды-носителя испаряется прежде, чем влажная покрывающая среда сможет течь дальше вниз вдоль стенок подложки под действием силы тяжести.

В одном или более вариантах осуществления каталитическая подложка может быть кальцинирована при температуре в диапазоне от примерно 350°C до примерно 550°C (от примерно 662°F до примерно 1022°F) в течение времени в диапазоне от 7 секунд до примерно 15 секунд или от примерно 375°C до примерно 540°C (от примерно 707°F до примерно 1004°F) в течение времени в диапазоне от 7 секунд до примерно 15 секунд.

В одном или более вариантах осуществления жидкий носитель может быть удален с каталитической подложки путем испарения жидкого носителя при температуре в диапазоне от примерно 105°C до примерно 110°C (от примерно 212°F до примерно 230°F) в течение времени в диапазоне от 15 секунд до примерно 23 секунд, сушки каталитической подложки при температуре в диапазоне от примерно 200°C до примерно 207°C (от примерно 392°F до примерно 405°F) в течение времени в диапазоне от 15 секунд до примерно 23 секунд и кальцинирования каталитической подложки при температуре в диапазоне от примерно 395°C до примерно 405°C (от примерно 743°F до примерно 761°F) в течение времени в диапазоне 7 секунд до примерно 14 секунд. В различных вариантах осуществления каталитическая подложка перед кальцинированием сушится.

В одном или более вариантах осуществления каталитическая подложка может быть кальцинирована при температуре в диапазоне от примерно 465°C до примерно 470°C (от примерно 869°F до примерно 878°F) в течение времени в диапазоне от 8 секунд до примерно 12 секунд.

В одном или более вариантах осуществления каталитическая подложка может быть кальцинирована при температуре в диапазоне от примерно 535°C до примерно 540°C (от примерно 995°F до примерно 1004°F) в течение времени в диапазоне от 8 секунд до примерно 12 секунд.

В некоторых вариантах осуществления каталитическая подложка а может быть кальцинирована по меньшей мере один раз или по меньшей мере дважды или по меньшей мере три раза. В некоторых вариантах осуществления каталитическая подложка может быть кальцинирована по меньше мере дважды, причем первая температура кальцинирования и последующие температуры кальцинирования (например, вторая температура кальцинирования) могут быть одинаковыми или разными. Например, каталитическая подложка может быть кальцинирована по меньшей мере дважды при одной и той же температуре кальцинирования. В другом примере каталитическая подложка может быть кальцинирована при первой температуре кальцинирования и второй температуре кальцинирования, причем первая температура кальцинирования является иной, чем вторая температура кальцинирования.

В различных вариантах осуществления сушильная текучая среда и/или нагревающая текучая среда может быть воздухом, комбинацией воздуха и газообразных продуктов сгорания (например, CO, CO2, NOx, H2O) или одним газом, таким как сухой азот.

Принципы и варианты осуществления настоящего изобретения относятся к системе для удаления жидкого носителя из каталитического покрытия на внутренних стенках монолитного каталитической подложки, включающего в себя пропускание сушильной текучей среды через ячейки каталитической подложки с объемной скоростью от примерно 200 кубических футов в минуту до примерно 400 кубических футов в минуту при температуре в диапазоне от примерно 100°C до примерно 115°C (от примерно 212°F до примерно 239°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд, сушку каталитической подложки при температуре в диапазоне от примерно 170°C до примерно 235°C (от примерно 338°F до примерно 455°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд и кальцинирование каталитической подложки при температуре в диапазоне от примерно 350°C до примерно 425°C (от примерно 662°F до примерно 797°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд или в диапазоне от примерно 375°C до примерно 540°C (от примерно 707°F до примерно 1004°F) в течение времени в диапазоне от 5 секунд до примерно 30 секунд.

В различных вариантах осуществления температура кальцинирования составляет по меньшей мере 575°F/301°C.

В различных вариантах осуществления температура каталитической подложки повышается от комнатной температуры до примерно 210°C для испарения жидкого носителя и от примерно 301°C до примерно 540°C для кальцинирования твердых компонентов суспензии.

Керамическая подложка может быть изготовлена из любого подходящего огнеупорного материала, например кордиерита, кордиерит-α-окиси алюминия, нитрида кремния, карбида кремния, сплава окиси циркония с муллитом, сподумена, алюмосиликата магния, силиката циркония, силлиманита, силиката магния, циркона, петалита, α -окиси алюминия, алюмосиликата и тому подобного, причем такие материалы способны противостоять действию окружающей среды, прежде всего, высоким температурам, встречающимся при обработке потоков выхлопных газов.

В одном или более вариантах осуществления каталитические подложки включают в себя сотовые монолиты с тонкими пористыми стенками, через которые поток текучей среды проходит без вызывания слишком большого увеличения противодавления или давления в изделии.

Принципы и варианты осуществления нестоящего изобретения относятся к системе для кальцинирования, которая удерживает каталитическую подложку в закрытой камере и использует нагревающую текучую среду для нагревания внутренней части каталитической подложки до температуры кальцинирования.

В различных вариантах осуществления каталитическая подложка может приниматься приемной частью кальцинатора, и через ячейки подложки для повышения температуры подложки и кальцинирования любых каталитических материалов, осажденных ранее на стенках ячеек, проходит кратковременная струя горячих газов. В различных вариантах осуществления температура каталитической подложки может повышаться до температуры, при которой происходят экзотермические реакции между горячими газами и каталитическим покрытием для вызывания старения каталитической подложки.

В одном или более вариантах осуществления каталитическая подложка нагревается изнутри путем пропускания горячих газов через ячейки подложки без того, что горячие газы проходят вокруг внешней поверхности подложки. В различных вариантах осуществления радиальный градиент температуры, созданный нагреванием каталитической подложки снаружи внутрь, несомненно вносит вклад в продольные и радиальные напряжения, которые становятся более явными после охлаждения. Вызванное термическим воздействием напряжение и термический удар могут создавать трещины и другие структурные повреждения подложки. В различных вариантах осуществления радиальный градиент температуры, индуцированное напряжение и термический удар уменьшаются или избегаются путем нагревания подложки изнутри пропусканием горячего газа через ячейки подложки описанной здесь встроенной системой для кальцинирования.

Разные примерные варианты осуществления изобретения описаны более подробно со ссылкой на фигуры. Следует понимать, что эти фигуры только показывают некоторые из вариантов осуществления и не отображают полный объем настоящего изобретения, в отношении которого должны делаться ссылки на соответствующие пункты формулы изобретения.

Фиг. 1 показывает примерный вариант осуществления системы 100 для кальцинирования в открытом положении. В одном или более вариантах осуществления встроенный кальцинатор 100 может содержать принимающую подложку часть 101, содержащую верхнюю кальцинирующую секцию 110, которая имеет такую конфигурацию и размер, чтобы надеваться, по меньшей мере, на часть каталитической подложки 200, и нижнюю кальцинирующую секцию 120, которая имеет такую конфигурацию и размер, чтобы надеваться, по меньшей мере, на часть каталитической подложки 200, чтобы образовывать закрытую камеру.

В различных вариантах осуществления нижняя кальцинирующая секция 120 надевается приблизительно на нижнюю половину каталитической подложки 200, а верхняя кальцинирующая секция надевается на приблизительно верхнюю половину каталитической подложки, когда каталитическая подложка 200 расположена вертикально и горизонтально так, что продольная ось каталитической подложки совмещена с продольной осью верхней и нижней кальцинирующих секций.

В одном или более вариантах осуществления верхняя кальцинирующая секция 110 и нижняя кальцинирующая секция 120 являются коаксиальными и могут перемещаться в продольном направлении относительно друг друга. В различных вариантах осуществления перемещение в продольном направлении верхней кальцинирующей секции 110 может выполняться линейным исполнительным механизмом (не показан). В различных вариантах осуществления перемещение в продольном направлении нижней кальцинирующей секции 120 может выполняться линейным исполнительным механизмом (не показан). В различных вариантах осуществления верхняя кальцинирующая секция 110 и/или нижняя кальцинирующая секция 120 перемещаются между открытым положением и закрытым положением линейно.

В различных вариантах осуществления полые внутренние части верхней и нижней кальцинирующих секций имеют такую конфигурацию и размер, чтобы по размеру и форме соответствовать каталитической подложке, которая должна помещаться внутри.

В одном или более вариантах осуществления верхняя кальцинирующая секция 110 содержит входной конец и выходной конец, причем выходной конец может быть соединен и находиться в гидравлической связи с верхним соединительным трубопроводом 115, причем верхний соединительный трубопровод может позволять аксиальное перемещение верхней кальцинирующей секции 110, в то же время сохраняя герметичный путь к выходному концу верхней кальцинирующей секции 110. В различных вариантах осуществления входной конец верхней кальцинирующей секции 110 может иметь такую конфигурацию и размер, чтобы надеваться на каталитическую подложку и образовывать герметичное уплотнение в закрытом положении. В различных вариантах осуществления верхний соединительный трубопровод 115 может быть сильфоном или системой концентрических раздвижных рукавов и/или трубопроводов. В различных вариантах осуществления входной конец надевается на предназначенную для обработки каталитическую подложку.

В одном или более вариантах осуществления нижняя кальцинирующая секция 120 содержит входной конец и выходной конец, причем входной конец может быть соединен и находиться в гидравлической связи с нижним соединительным трубопроводом 125, причем нижний соединительный трубопровод может позволять аксиальное перемещение нижней кальцинирующей секции 120, в то же время сохраняя герметичный путь к выходному концу верхней кальцинирующей секции 120. В различных вариантах осуществления выходной конец нижней кальцинирующей секции 120 может иметь такую конфигурацию и размер, чтобы надеваться на каталитическую подложку и образовывать герметичное уплотнение в закрытом положении. В различных вариантах осуществления нижний соединительный трубопровод 125 может быть сильфоном или системой концентрических раздвижных рукавов или трубопроводов. В различных вариантах осуществления выходной конец надевается на предназначенную для обработки каталитическую подложку.

В одном или более вариантах осуществления нижний соединительный трубопровод 125 может быть соединен и находится в гидравлической связи с передаточным трубопроводом 130, который соединен и находится в гидравлической связи с истоковым трубопроводом 140, а истоковый трубопровод 140 может быть соединен и находиться в гидравлической связи с источником 150 нагревающей текучей среды, причем истоковый трубопровод 140, передаточный трубопровод 130 и нижний соединительный трубопровод 125 содержат подающий трубопровод, который задает путь прохождения нагревающей текучей среды от источника 150 нагревающей текучей среды к нижней кальцинирующей секции 120.

В одном или более вариантах осуществления кальцинатор 100 может также содержать Т-образный трубопровод 145, вставленный между истоковым трубопроводом 140 и передаточным трубопроводом 130, так что прямой участок Т-образного трубопровода 145 соединен и находится в гидравлической связи с истоковым трубопроводом 140 на одном конце и передаточным трубопроводом 130 на противоположном конце, чтобы способствовать течению нагревающей текучей среды с минимальной потерей давления, и ответвление 147 соединено и находится в гидравлической связи с байпасным трубопроводом 170. В различных вариантах осуществления ответвление Т-образного трубопровода может быть перпендикулярным или располагаться под углом к прямому участку Т-образного трубопровода, чтобы способствовать течению нагревающей текучей среды к выхлопной трубе.

В одном или более вариантах осуществления на пути потока нагревающей текучей среды после Т-образного трубопровода 145 и перед нижним соединительным трубопроводом 125 может быть расположен регулирующий клапан 135 кальцинирования для регулирования потока нагревающей текучей среды к нижней кальцинирующей секции 120. В различных вариантах осуществления регулирующий клапан 135 кальцинирования может быть вставлен между Т-образным трубопроводом 145 и передаточным трубопроводом 130 для уменьшения мертвого пространства между Т-образным трубопроводом и регулирующим клапаном 135 кальцинирования, причем регулирующий клапан 135 кальцинирования может быть закрыт для блокирования потока нагревающей текучей среды к нижней кальцинирующей секции 120. В различных вариантах осуществления регулирующий клапан 135 кальцинирования может быстро открываться и закрываться (например, менее чем в течение 2 секунд или в течение 1 секунды или менее чем за 1 секунду) для регулирования потока нагревающей текучей среды к нижней кальцинирующей секции 120 и подложке 200.

В одном или более вариантах осуществления на пути потока нагревающей текучей среды после ответвления 147 Т-образного трубопровода 145 может быть расположен регулирующий клапан 175 байпаса для регулирования потока нагревающей текучей среды к выхлопной трубе. В различных вариантах осуществления регулирующий клапан 175 байпаса может быть вставлен между ответвлением Т-образного трубопровода 145 и байпасным трубопроводом 170, причем регулирующий клапан 175 байпаса может быть закрыт для блокирования потока нагревающей текучей среды к выхлопной трубе, так что нагревающая текучая среда направляется к регулирующему клапану 135 кальцинирования и/или передаточному трубопроводу 130.

В одном или более вариантах осуществления регулирующий клапан 175 байпаса и управляющий клапан 135 кальцинирования могут быть автоматическими клапанами, которые могут приводиться в действие электрически или пневматически. В различных вариантах осуществления регулирующий клапан 175 байпаса и регулирующий клапан 135 кальцинирования могут приводиться в действие приблизительно одновременно, так что путь потока от источника 150 нагревающей текучей среды к нижней кальцинирующей секции 120 может быть заблокирован приблизительно в то же время, когда открывается путь потока от источника 150 нагревающей текучей среды к байпасному трубопроводу 170. Это приблизительно одновременное открывание и закрывание регулирующего клапана 175 байпаса и регулирующего клапана 135 кальцинирования обеспечивает быстрое переключение между подачей нагревающей текучей среды к подложке в кальцинаторе и выхлопной трубе без включения или выключения источника 150 нагревающей текучей среды и/или одного или более насосов 160 нагревающей текучей среды.

В различных вариантах осуществления регулирующий клапан 175 байпаса и/или регулирующий клапан 135 кальцинирования могут охлаждаться путем пропускания холодного воздуха над подпятниками.

В одном или более вариантах осуществления нагревающая текучая среда может поставляться источником 150 нагревающей текучей среды. В различных вариантах осуществления источник 150 нагревающей текучей среды может содержать камеру 151 сгорания, в которой во входящем потоке воздуха сжигается топливо для выработки высокотемпературного выхлопного газа в качестве нагревающей текучей среды. В различных вариантах осуществления топливо может быть природным газов, вводимым в камеру сгорания через топливную линию 157 к горелке 158. В различных вариантах осуществления входная труба 155 воздуха может обеспечивать путь прохождения для воздуха для процесса сгорания, причем входная труба 155 воздуха может быть коаксиальной с топливной линией 157 и/или горелкой 158. Воздух может подаваться во входную трубу 155 воздуха посредством насоса нагревающей текучей среды.

В различных вариантах осуществления источник 150 нагревающей текучей среды может иметь электрическую нагревательную систему, содержащую электрические нагревательные элементы, расположенные в нагревательной камере. В различных вариантах осуществления электрическая нагревательная система может быть системой с мощностью 100 кВт.

В различных вариантах осуществления нагревающая текучая среда, поставляемая источником 150 нагревающей текучей среды, может быть выхлопным газом, имеющим температуру в диапазоне от примерно 400°C до примерно 550°C, в диапазоне от примерно 450°C до примерно 550°C или в диапазоне от примерно 450°C до примерно 540°C.

В одном или более вариантах осуществления источник нагревающей текучей среды вырабатывает от примерно от 150000 BTU (158258378 джоулей) до примерно 340000 BTU (358718990 джоулей). В различных вариантах осуществления источник нагревающей текучей среды вырабатывает примерно от 150000 BTU (158258378 джоулей) до примерно 200000 BTU (211011171 джоулей).

В одном или более вариантах осуществления нагревающей текучая среда может быть газом, содержащим кислород (O2), азот (N2) и диоксид углерода (CO2). В различных вариантах осуществления нагревающая текучая среда может быть газом, содержащим кислород (O2), азот (N2) и диоксид углерода (CO2), монооксид углерода (CO), оксиды азота (NOx) и воду (H2O).

В различных эксплуатационных режимах NOx и/или СО могут подаваться к подложке как часть нагревающей текучей среды, причем NOx и/или СО могут реагировать с каталитическим материалом (материалами), осажденным на каталитической подложке, вызывая экзотермическую реакцию, которая еще более повышает температуру подложки.

В одном или более вариантах осуществления входящий поток воздуха может подаваться к источнику 150 нагревающей текучей среды посредством одного или более насоса (-ов) 160 нагревающей текучей среды, находящихся в гидравлической связи с источником 150 нагревающей текучей среды, через питающий воздушный трубопровод 165 и/или входную трубу 155 воздуха. В различных вариантах осуществления насос (-ы) 160 нагревающей текучей среды может быть воздуходувкой или компрессором, который может подавать воздух с подходящей скоростью потока и подходящим давлением к камере 150 сгорания.

В различных вариантах осуществления воздуходувка или компрессор создают объемную скорость потока в диапазоне от примерно 50 acfm (кубических футов в минуту) до примерно 150 acfm при поддержании давления в диапазоне от примерно 50 inWG (дюймов водяного столба) (1244,2 Паскаль) до примерно 20 inWG (4976,8 Паскаль). Объемная скорость потока нагревающей жидкости и давление достаточны для того, чтобы, по меньшей мере, проталкивать нагревающую текучую среду через источник 150 нагревающей текучей среды, систему трубопроводов 130, 140, 145, клапан 135, принимающую подложку часть 101 и подложку к выхлопной трубе.

В различных вариантах осуществления тепло, вырабатываемое источником 150 нагревающей текучей среды, может регулироваться для компенсации измерений в потоке нагревающей текучей среды для поддержания заданной температуры кальцинирования.

В одном или нескольких вариантах осуществления насос 160 нагревающей текучей среды соединен и находится в гидравлической связи с трубопроводом 165 нагревающей текучей среды, и трубопровод 165 нагревающей текучей среды может быть соединен и находиться в гидравлической связи с источником 150 нагревающей текучей среды, причем трубопровод 165 нагревающей текучей среды задает путь прохождения для нагревающей текучей среды от насоса 160 нагревающей текучей среды к источнику 150 нагревающей текучей среды. В различных вариантах осуществления нагревающая текучая среда является воздухом, введенным в камеру 151 сгорания, в которой воздух взаимодействует со сжигаемым топливом и в нагревающую текучую среду добавляются дополнительные газообразные продукты сгорания.

В одном или более вариантах осуществления насос нагревающей текучей среды (не показан) соединен и находится в гидравлической связи с входной трубой 155 воздуха, и входная труба 155 воздуха может быть соединена и находиться в гидравлической связи с источником 150 нагревающей текучей среды, причем входная труба 155 воздуха задает путь прохождения для воздуха от насоса нагревающей текучей среды к источнику 150 нагревающей текучей среды.

В различных вариантах осуществления разные трубопроводы и компоненты, например трубопровод 165 нагревающей текучей среды, истоковый трубопровод 140, Т-образный трубопровод 145, передаточный трубопровод 130, нижний соединительный трубопровод 125, верхняя кальцинирующая секция 110, нижняя кальцинирующая секция 120 и верхний соединительный трубопровод 115, могут быть изготовлены из алюминия, стали или нержавеющей стали, причем материал устройства достаточен, чтобы выдерживать требуемую рабочую температуру конкретного трубопровода или компонента.

Трубопроводы могут быть тонкостенными трубопроводами, трубами и/или гибкими трубами (например, типа сильфонов). Трубопроводы могут иметь быть круглыми, квадратными, прямоугольными или имеющими поперечные сечения другой геометрической формы, но для удобства они могут здесь рассматриваться как круглые трубопроводы. В то время как отдельные секции и компоненты трубопровода могут идентифицироваться и маркироваться отдельно, следует понимать, что разные секции трубопровода могут быть объединены или изготовлены в виде единичных унитарных секций или дополнительно подразделены на меньшие секции, которые могут быть приобретены, или для простоты сборки, и такие изменения в изготовлении и сборке рассматриваются как входящие в объем изобретения, как устанавливается здесь и в пунктах формулы изобретения. В дополнение, в то время как конкретные секции трубопровода и компоненты показаны прямыми, изогнутыми или имеющими относительный размер, как показано, такие изображения предназначены для легкости представления и обсуждения и не имеют целью ограничение принципов или объема изобретения, в отношении которых следует ссылаться на пункты формулы изобретения.

В различных вариантах осуществления входящий поток воздуха может обеспечиваться двумя насосами 160 нагревающей текучей среды, причем один из насосов 160 нагревающей текучей среды является высокопроизводительным насосом, который обеспечивает более чем примерно 50% объема потока нагревающей текучей среды, а другой насос нагревающей текучей среды является менее производительным насосом, который обеспечивает менее чем примерно 50% объема потока нагревающей текучей среды, но обеспечивает более точную регулировку потока. В различных вариантах осуществления, использующих два насоса текучей среды, насосы могут создавать одинаковые давления для уменьшения или предотвращения обратного потока в секции трубопроводов и/или компонентов с более низким давлением.

В различных вариантах осуществления насос нагревающей текучей среды может также содержать регулятор 162 разностного давления и датчик 168 давления для поддержания постоянной скорости потока для падения давления в 10 inWG (2488,4 Паскаль). Регулятор 162 разностного давления может корректировать работу насоса нагревающей текучей среды для подачи большего или меньшего количество нагревающей текучей среды через источник нагревающей текучей среды в зависимости от измеренной разности давления. В различных вариантах осуществления выходной поток насоса (-ов) нагревающей жидкости может преодолевать падение давления, вызываемое компонентами встроенного в кальцинирующую производственную линию, и подавать нагревающую текучую среду через систему 100 для кальцинирования и подложка 200. В различных вариантах осуществления выходной поток насоса (-ов) 160 корректируется регулятором 162 разностного давления, находящимся в электрической связи с насосом (-ами) 160 нагревающей текучей среды и датчиком (-ами) 168 давления. В различных вариантах осуществления два датчика 168 давления установлены в принимающей подложку части 101 кальцинатора, причем один датчик установлен перед каталитической подложкой, а второй датчик установлен после подложки для измерения падения давления, вызываемого подложкой. Первый датчик 168 давления может быть помещен в поток нагревающей текучей среды на нижнем соединительном трубопроводе 125 или нижней кальцинирующей секции 120 для измерения давления нагревающей текучей чреды перед входом в каналы каталитической подложки, а второй датчик 168 давления может быть помещен в поток нагревающей текучей среды на верхнем соединительном трубопроводе 115 верхней кальцинирующей секции 110 для измерения давления нагревающей текучей среды после выхода из каналов каталитической подложки 200.

В различных вариантах осуществления один или более насосов нагревающей текучей среды обеспечивают достаточное давление для преодоления падения давления, вызываемого каталитической подложкой, удерживаемым в принимающей подложку части 101 кальцинатора и подают горячую нагревающую текучую среду со скоростью потока, достаточной для подъема температуры каталитической подложки до температуры кальцинирования в течение от примерно 0,5 секунды до примерно 12 секунд или от примерно 7 секунд до примерно 10 секунд или от примерно 9 секунд до примерно 10 секунд времени цикла обработки.

В различных вариантах осуществления падение давления, вызываемое каталитической подложкой, находится в диапазоне от примерно 6 inWG (1493 Паскаль) до примерно 12 inWG (2986 Паскаль) или от примерно 8 inWG (1991 Паскаль) до примерно 10 inWG (2488 Паскаль) или приблизительно 10 inWG (2488 Паскаль).

В различных вариантах осуществления давление, создаваемое насосом (-ами) нагревающей текучей среды достаточно для преодоления падения давления, вызываемого каталитической подложкой, при поддержании требуемого объемного потока газа.

В различных вариантах осуществления источник 150 нагревающей текучей среды является вырабатывающей горячий воздух системой сжигания, содержащей камеру 151 сгорания, топливную линию 157 и горелку 158, которая может быть газовой горелкой, горелкой для сжигания нефтяного или дизельного топлива или керосиновой горелкой. В различных вариантах осуществления горелка может быть многотопливной горелкой, соединенной с подходящим источником топлива.

В различных вариантах осуществления источник 150 нагревающей текучей среды содержит камеру 151 сгорания и газовую горелку.

В различных вариантах осуществления монолитная каталитическая подложка может находиться в кальцинаторе в течение периода времени от примерно 0,5 секунды до примерно 4 секунд или альтернативно между примерно 1 секундой и примерно 3,5 секундами или альтернативно между примерно 2 секундами и примерно 3 секундами или примерно в течение 1,5 секунд.

В одном или более вариантах осуществления система 100 для кальцинирования может содержать водяной резервуар 190 для хранения и подачи воды к нагревающей текучей среде. В различных вариантах осуществления вода может перекачиваться водяным насосом 180 от резервуара 190 к распыляющей форсунке 185, вставленной в истоковый трубопровод 140 для подачи водяной пыли или тумана в поток горячей нагревающей текучей среды. Распыляющая форсунка 185 соединена и находится в гидравлической связи с водяным насосом 180 и водяным резервуаром 190.

В одном или более вариантах осуществления может присутствовать защитная блокировка, содержащая регулятор 187 водяного насоса в электрической связи с датчиком 188 температуры для регистрации температуры нагревающей текучей среды в истоковом трубопроводе 140, причем защитная блокировка предотвращает работу водяного насоса и отключает водяной насос 180, если температура нагревающей текучей среды и/или истокового трубопровода 140, зарегистрированная датчиком 188 температуры, ниже требуемой рабочей температуры.

Впрыснутая вода может испаряться и перемещаться с горячей нагревающей текучей средой для старения каталитической подложки при кальцинировании. В различных вариантах осуществления водяной резервуар 190 может иметь достаточную емкость для хранения и подачи 40 фунтов в час воды в течение по меньшей мере 1 часа, по меньшей мере 2 часов, по меньшей мере 4 часов или по меньшей мере 8 часов к распыляющей форсунке без пополнения. В различных вариантах осуществления вода может быть деионизированной водой. В различных вариантах осуществления нагревающая текучая среда из источника нагревающей текучей среды и испаренная вода подаются к входному концу нижней кальцинирующей секции через подающий трубопровод, содержащий истоковый трубопровод 140, передаточный трубопровод 130 и нижний соединительный трубопровод 125. В различных вариантах осуществления подающий трубопровод может также содержать Т-образный трубопровод 145 и/или регулирующий клапан 135 кальцинирования.

В различных вариантах осуществления требуемая рабочая температура нагревающей текучей среды для впрыскивания воды находится в диапазоне от примерно 450°C до примерно 550°C, и источник нагревающей текучей среды может вырабатывать по меньшей мере примерно 165000 BTU или по меньшей мере примерно 200000 BTU или по меньшей мере примерно 225000 BTU.

В различных вариантах осуществления передачи между одной или более рабочими секциями (например, участком (-ами) хранения, секцией (-ями) взвешивания, секцией (-ями) статистического управления производства, секциями охлаждения и т.п.) могут выполняться человеком вместо робота.

Фиг. 2 показывает примерный вариант осуществления встроенного устройства для нанесения покрытия, отображая принимающую подложку часть для нанесения дозированного покрытия на подложку в открытом положении.

В различных вариантах осуществления встроенное устройство нанесения покрытий может быть выполнено для введения покрывающей среды во множество каналов подложки путем формирования резервуара покрывающей среды и регулирования прилагаемого к концу подложки давления и/или регулирования прилагаемого к противоположному концу подложки вакуума, причем движение покрывающей среды в каналах подложки регулируется посредством приложенного вакуума или давления. В различных вариантах осуществления встроенное устройство нанесения покрытий может быть также выполнено для приложения газового импульса через ячейки подложки после нанесения покрытия, но прежде, чем подложка передается к секции сушки.

В одном или более вариантах осуществления узел 300 нанесения покрытия может содержать принимающую подложку часть 301, содержащую приемную камеру 310, которая имеет такую конфигурацию и размер, чтобы надеваться, по меньшей мере, на часть каталитической подложки 200, и герметичную камеру 320, которая имеет такую конфигурацию и размер, чтобы надеваться, по меньшей мере, на часть каталитической подложки 200 для образования закрытой камеры.

В различных вариантах осуществления герметичная камера 320 надевается на приблизительно нижнюю половину каталитической подложки, а приемная камера 310 надевается на приблизительно верхнюю половину каталитической подложки, когда каталитическая подложка 200 расположена вертикально и горизонтально так, что продольная ось каталитической подложки совмещена с продольной осью приемной камеры 310 и герметичной камеры 320.

В одном или более вариантах осуществления герметичная камера 320 и приемная камера 310 являются коаксиальными и могут продольно перемещаться относительно друг друга. В различных вариантах осуществления продольное перемещение приемной камеры 310 может управляться линейным исполнительным механизмом 313. В различных вариантах осуществления продольное перемещение герметичной камеры 320 может управляться линейным исполнительным механизмом (не показан), технологически связанным с корпусом 325 герметичной камеры. В различных вариантах осуществления приемная камера 310 и/или герметичная камера 320 перемещаются линейно между открытым положением и закрытым положением.

В одном или более вариантах осуществления приемная камера 310 содержит корпус 315 приемной камеры, который образует герметичное уплотнение с внешней поверхностью подложки 200 и корпусом 325 герметичной камеры в закрытом положении. В различных вариантах осуществления герметичное уплотнение между приемной камерой 310 и внешней поверхностью подложки 200 может быть образовано прокладкой между корпусом 315 приемной камеры и внешней поверхностью подложки 200.

В одном или более вариантах осуществления герметичная камера 320 содержит корпус 325 герметичной камеры, который образует герметичное уплотнение с внешней поверхностью подложки и корпусом 315 приемной камеры в закрытом положении. В различных вариантах осуществления герметичное уплотнение между герметичной камерой 320 и внешней поверхностью подложки 200 может быть образовано прокладкой между корпусом 315 приемной камеры и внешней поверхностью подложки 200.

В одном или более вариантах осуществления приемная камера 310 удерживает влажное покрытие в контакте с верхней поверхностью подложки 200, и герметичная камера 320 распределяет сжатый газ равномерно к ячейкам подложки в закрытом положении. В различных вариантах осуществления давление сжатого газа достаточно для поддержания массы влажного покрытия в виде столба над каждой из ячеек подложки, так что влажное покрытие не смачивает стенки ячеек до тех пор, пока давление не будет снижено или снято.

В одном или более вариантах осуществления герметичная камера 320 соединена и находится в гидравлической связи с источником 335 сжатой текучей среды через соединительный трубопровод 330 и раздвижной рукав 323, который соединяет герметичную камеру 320 с соединительным трубопроводом 330. В различных вариантах осуществления источник 335 сжатой текучей среды обеспечивает газ с регулируемым давлением, а герметичная камера 320 принимает сжатый газ от источника 335 сжатой текучей среды при требуемом давлении, достаточном для поддержания столба текучей среды, эквивалентной массе покрытия влажного покрытия в приемной камере 310.

В одном или более вариантах осуществления встроенный узел кальцинирования 300 может содержать регулятор 340 давления, технологически связанный с источником 335 сжатой текучей среды, который регулирует давление газа, подаваемого к герметичной камере. В различных вариантах осуществления регулятор 340 давления электрически соединен с источником 335 сжатой текучей среды, и датчик 345 технологически связан с герметичной камерой 320.

В различных вариантах осуществления встроенный узел 300 нанесения покрытий может содержать датчик 345 давления, технологически связанный с герметичной камерой 320, который генерирует значение входного давления сжатого газа в герметичной камере 320, и датчик 348 уровня текучей среды, технологически связанный с приемной камерой 310, который генерирует значение уровня текучей среды влажного покрытия в приемной камере 310. Регулятор 340 давления может находиться в электрической связи с датчиком 345 давления и датчиком 348 уровня текучей среды, причем регулятор 340 давления вычисляет количество влажного покрытия в приемной камере 310 и значение входного давления и корректирует работу насоса сжатой текучей среды для подачи более или менее сжатого газа в герметичную камеру 320 в зависимости от давления, требуемого для поддержания столба жидкости влажного покрытия.