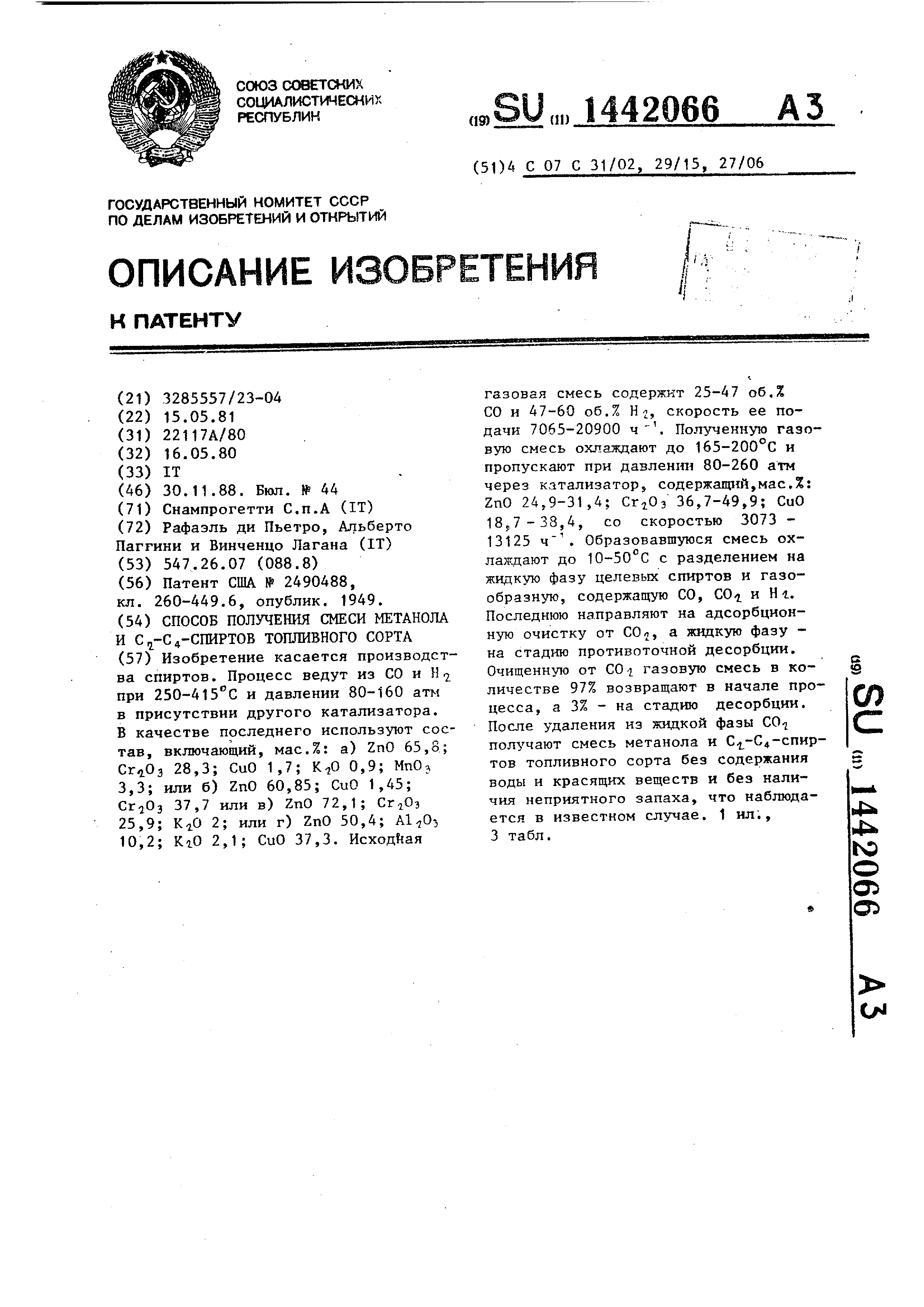

Способ получения смеси метанола и с @ -с @ -спиртов топливного сорта - SU1442066A3

Код документа: SU1442066A3

Чертежи

Описание

OJ

Изобретение относится к способам получения смеси метанола и €{-04- спиртов, которая может применяться в качестве топлива сама по себе или в смеси с бензином.

Целью изобретения является уменьшение содержания высших углеводородов в смеси и повышение качества целевого продукта.

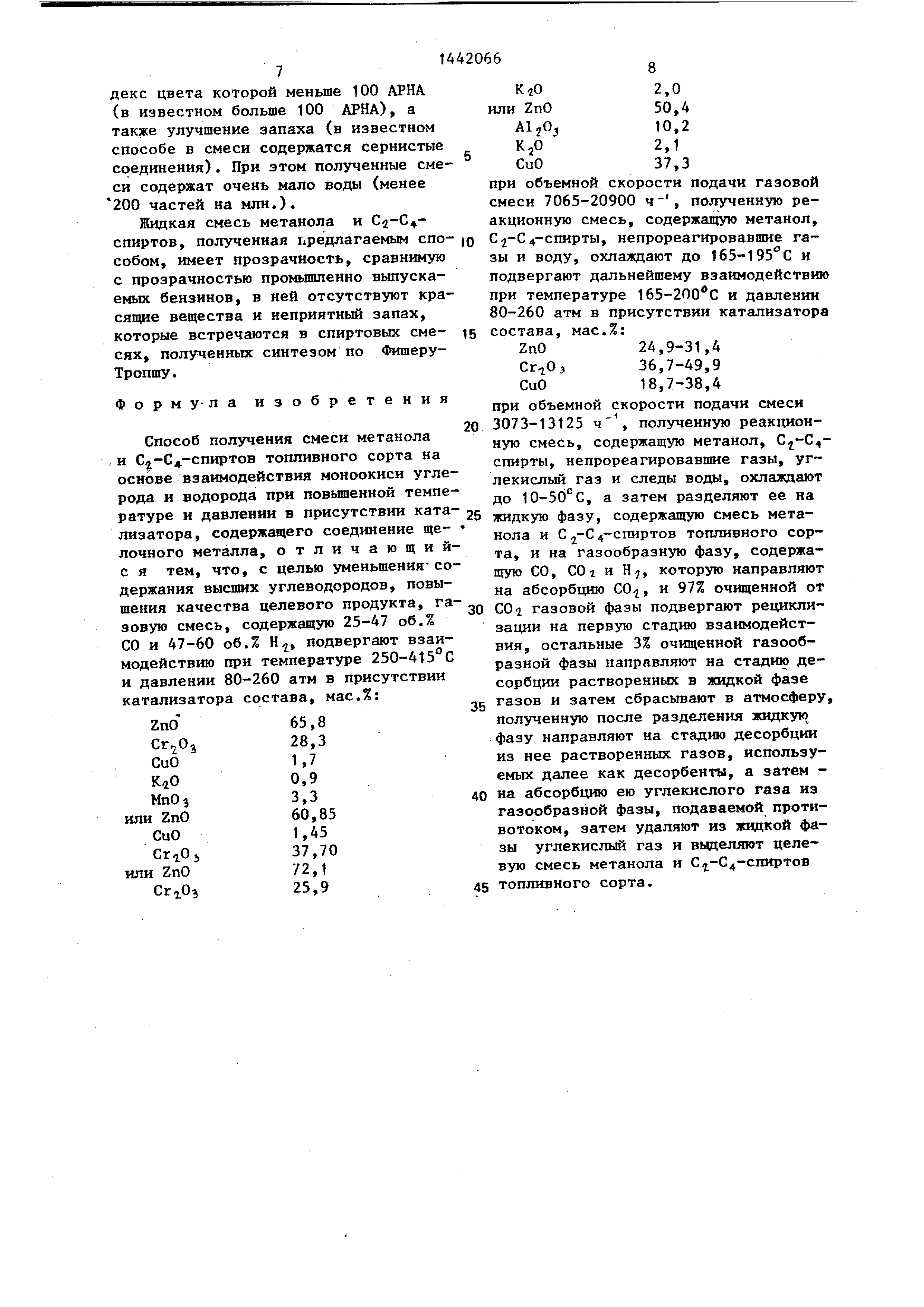

Указанная цель достигается взаимодействием газовой смеси, содержащей 25-47 об.% СО и 47-60 об.% Н, при температуре 250-415 С и давлении 80- 260 атм в присутствии катализатора состава, мас.%:

ZnO 65,8

28,3

СиО 1,7

К20 0,9

МпОз 3,3 или ZnO 60,85

CuO 1,45

37,70 или ZnO 72,1

25,9

KiO2,0

или ZnO 50,4

AljOj 10,2

,1

CuO37,3

при объемной скорости подачи газовой смеси 7065-20900 ,ч с последующим охлаждением полученной реакционной смеси, содержащей метанол, С -С спирты , непрореагировавшие газы и воду, охлаждают до 165-195°С и дальнейшим взаимодействием при 165-200 С давлении 80-260 атм в присутствии катализатора состава, мас.%:

ZnO 24,9-31,4

36,7-49,9

CuO 18,7-38,4 при объемной скорости подачи смеси 3073-13125 ч с последующим оклаждением полученной смеси до 10-50 С, разделением ее на жидкую фазу, содержащую смесь метанола и С -С4-спиртов топливного сорта и газообразную фазу содержащую СО, СО и Н, которую на- правляют на абсорбцию COj, и дальнейшей рециклизацией 97% очищенной от СО газовой фазы на первую стадию взаимодействия , направлением остальных 3% очищенной газовой фазы на стадию де- сорбции растворенных в жидкой фазе газов и затем сбросом в атмосферу, направлением полученной после разделения жидкой фазы на стадию десорбции из нее растворенных газов, а затем на абсорбцию ею углекислого газа из газообразной фазы, подаваемой противотоком , последующим удалением из жидкой фазы углекислого газа и вьще- ленеием целевой смеси спиртов топливного сорта.

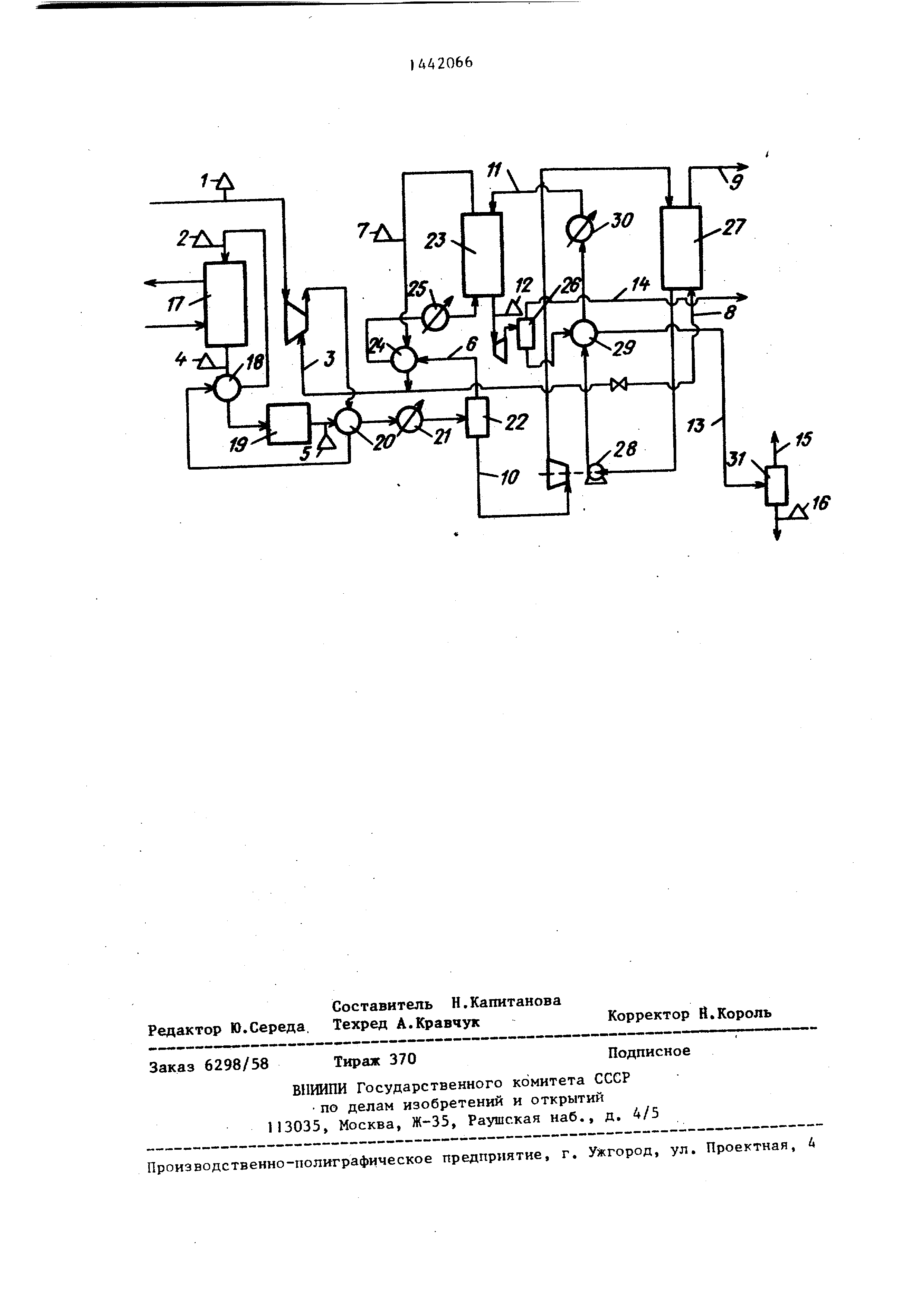

На чертеже показана схема осуществления предлагаемого способа.

Синтез-газ 1 и рециркулируемый газ 3 доводят до рабочего давления и подают через трубопровод 2 в реактор 17, реакционный продукт покидает реактор синтеза по трубопроводу 4 и после охлаждения в 18 направляют в реактор 19 койверсии, где содержание воды в нем заметно снижается.

Прореагировавший газ выходит из реактора конверсии по трубопроводу 5, после чего его направляют сначала в рекуператор 20 тепла, затем в конденсор 21, а потом в сепаратор 22, из головной части которого регенерируют через узел 6 газообразную фазу, которую сначала охлаждают в рекуператоре 24 тепла и с помощью холодильного цикла 25, а затем направляют в секцию колонны абсорбции углекислого газа.

Из головной части колонны 23 отбирают по линии 7 газ, свободный от углекислого газа, который частично ре- циркулируют на синтез с помощью 3, а частично выгружают и направляют по линии 8 в колонну 27, где готовят абсорбирующий раствор, направляемый в колонну 23.

Из основания сепаратора 22 регенерируют через узел 10 жидкую фазу, состоящую из спиртовой смеси топливного сорта, которую используют в качестве абсорбирующей текучей среды в колонне 23.

Поскольку жидкость содержит еще некоторое количество растворенного газа, ее направляют в отпарную колонну 27, в которую через узел 8 поступают выгруженные газы в качестве де- сорбируюш 1х агентов, которые выгружают через узел 9.

Из колонны 27 отбирают очищенную жидкость с помощью насоса 28 и линии 11 и указанную жидкость направляют после охлаждения в пунктах 29 и 30 в абсорбционную колонну 23.

Из донной части данной колонны выгружают с помощью узла 12 спиртовую смесь, содержащую почти всю двуокись

углерода, ранее содержавшуюся в рециркуляционном газе, а теперь растворенную , жидкость регенерируют и освобождают от двуокиси углерода и от других растворенных газов с помощью испарения в турбине и собирают в се- параторе 26, из головной части которого выгрзпкают с помощью 14 двуокись углерода вместе с другими газами, жидкость, которая возможно еще содержит некоторые следы углекислого газа , подогревают в узле 29 и наконец направляют по 13 в сепаратор 31, .из донйой части которого получают с помощью 16 требуемую спиртовую смесь топливного сорта, тогда как из головной части выгружают с помощью 15 последние следы углекислого газа.

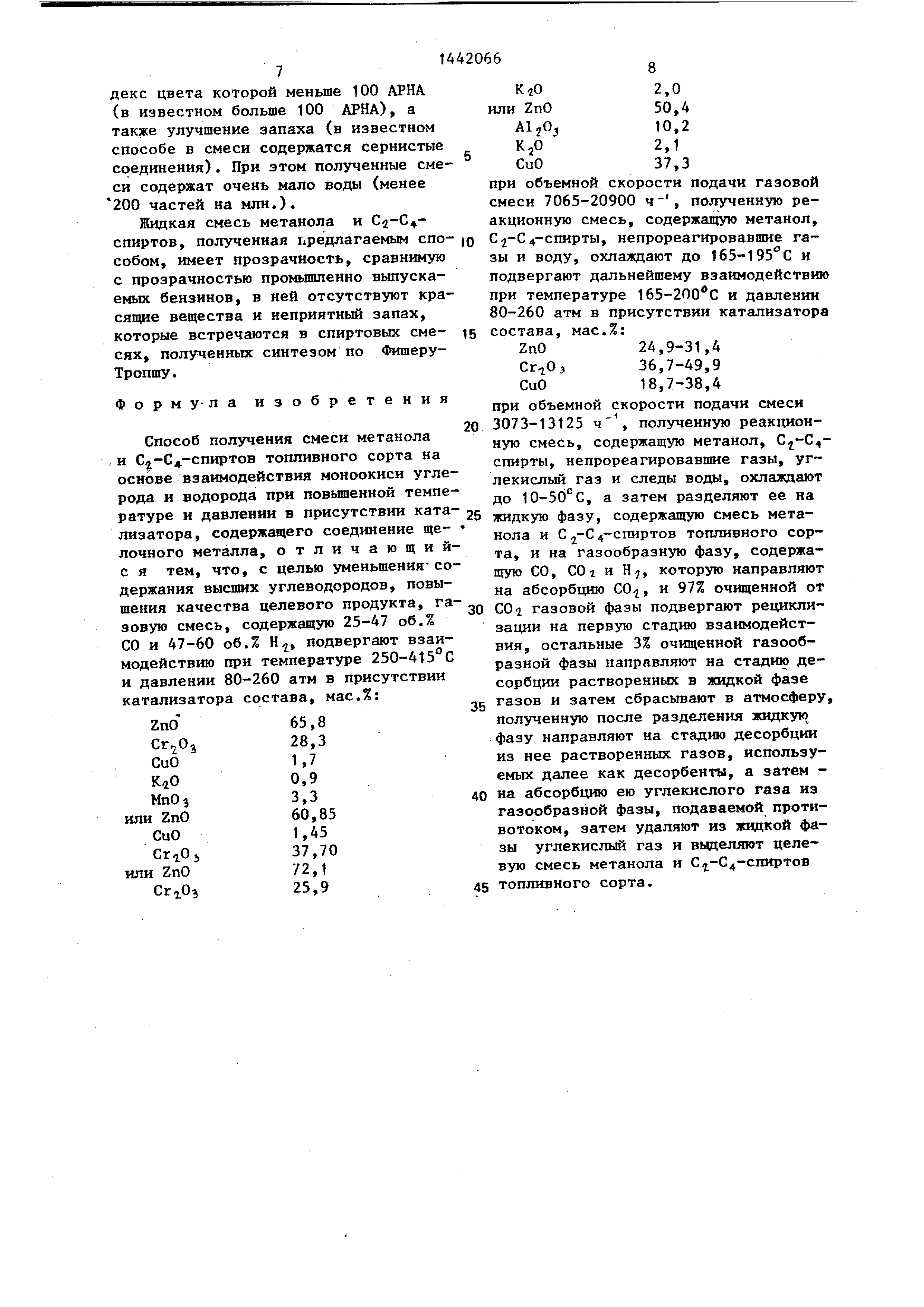

Пример 1. Составы исходных потоков газов, промежуточных реакционных смесей и конечных продуктов для различных точек приведены в табл. 1. На стадии синтеза используют 10 катализатора следующего состава.

м

72,1 25,9 2,0

Температура , давление 260 атм, часовая объеь«1ая скорость газа 7064,9 . Реакционную смесь после реактора синтеза охлаждают до температуры и направляют в реактор Конверсии, в котором используют 20 м катализатора состава,мас.%:

ZnO 31,4

СггОз 49,9

СиО 18,7

Температура 200 С, давление 260 атм, часовая объемная скорость газа 3073,4 .

Продукт после реактора конверсии охлаждают до 10°С для получения жидкой и газообразной фазы. Жидкую фазу , содержащую некоторое количество растворенных газов, направляют в де сорбер, а газообразную фазу направляют в колонну абсорбции углекислого газа, куда поступает, противотоком очищенная жидкая фаза. Жидкую фазу после колонны абсорбции доводят до более низкого давления и собирают в сепараторе, получая смесь топливного сорта, состава, указанного в табл. 1 Смесь имеет показатель цветности по АРНА-30 (американская ассоциация здравоохранения).

я

10

П р и м е р 2. Процесс осуществляют согласно схеме, приведенной на чертеже.

Реакция синтеза. Состав катализатора , мае.%:

ZnO 65,8

СгдОз 28,3

СиО 1,7

0,9

MnOj 3,3

100 ата (9,9 МПа)

15

Давление Температура Объем катализатора Объемная скорость Реакция конверсии, затора, мас.%: ZnO

375-415°С 20 м 11140 ч- Состав катали20

Cr-jiO}

CuO

Давление

24,9 36,7 38,4

100 ата (9,9 МПа) 1б5-168 с 20 м

1

Температура Объем катализатора 25 Объемная скорость 10520 ч

Индекс цветности реакционной смеси после конверсии АРНА-90.

Материальный баланс примера приведен в табл. 2.

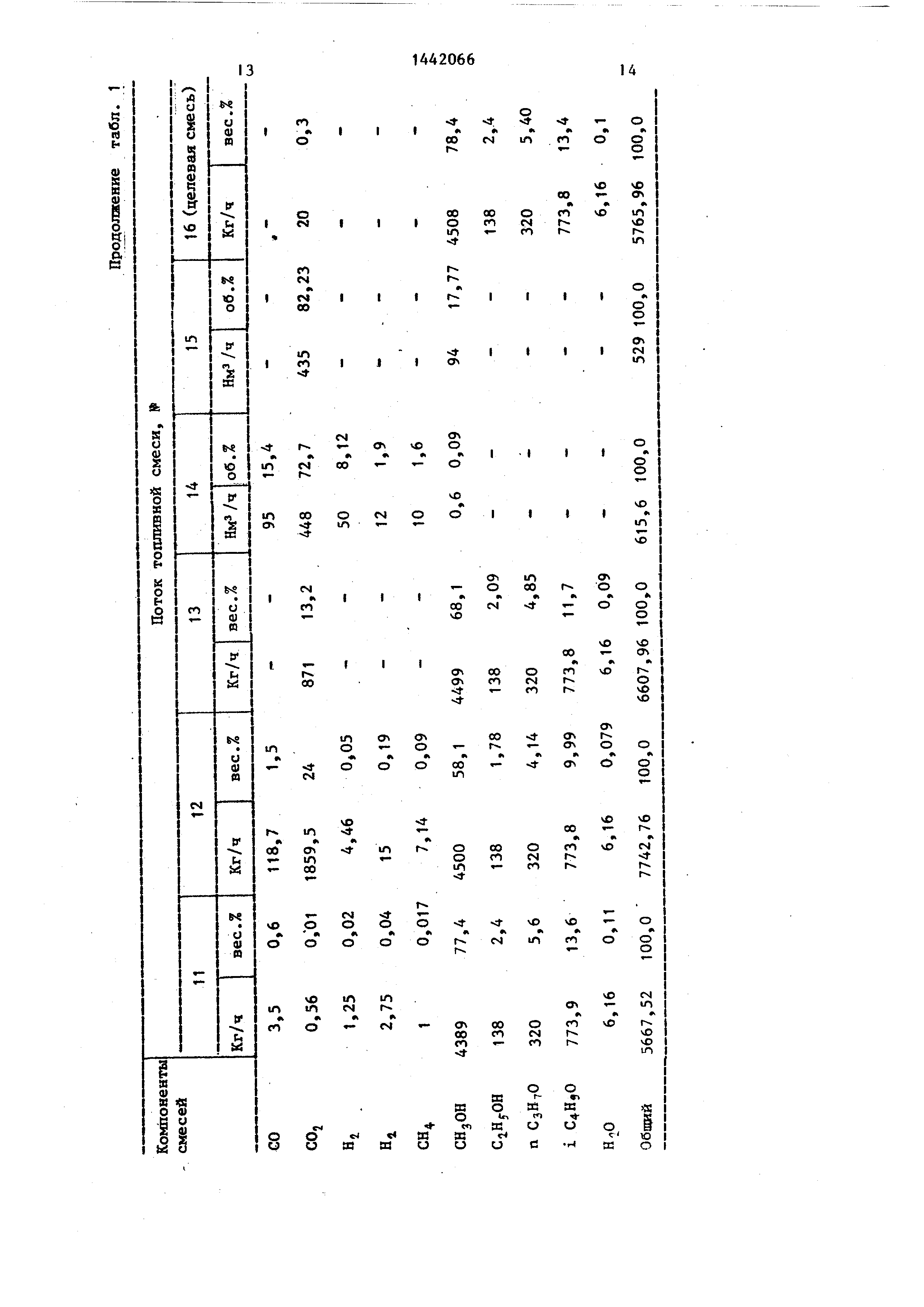

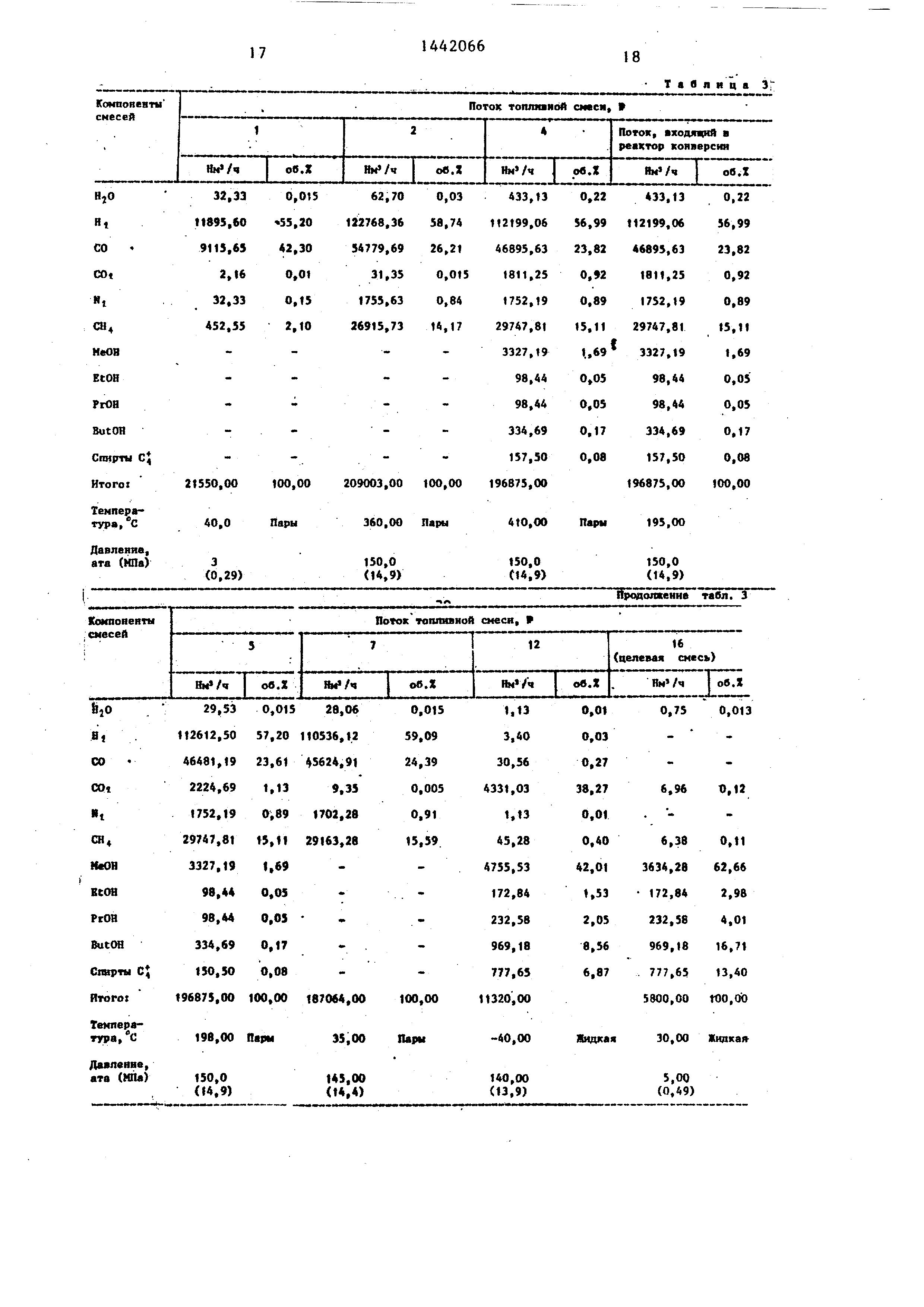

30 Температура охлаждения после реактора конверсии реакционной массы 20 С. П р и м е р 3. Процесс ведут согласно схеме, приведенной на чертеже. Реакция синтеза.

Состав катализатора, мас.%:

оЪ

40

5

10 м

20900 ч

-т

0

Объем катализатора

Объемная скорость Реакция конверсии.

Состав катализатора:, мас.Х:

ZnO 28,6

40,7

СиО 30,7

Давление

5

Температура Объем катализатора

Объемная скорость

150 ата (14,9 МПа) 195-198 С

15 м

13125 ч

Температура охлаждения посла реактора конверсии реакционной смеси 40 С,

Индекс цветности реакционно после стадии конверсии сост 85 АРНА.

Материальный баланс примказан в табл. 3.

П р и м е р 4.

В реактор синтеза подают рециркулируемым газом газоо смесь, следующего состава:

Нмз /ч

Окись углерода СО Углекислый газ СО2

47,52 55218,20 23,76

Водород Hj 158170,21 Азот N2 7460,63 Метан СН4 t6608,23 МеОН 71,45. В реакторе синтеза катал имеет следующий состав, мае

до

65,90 3,28 7,36

1,22 0,01 0,02

0,09 0,006

0,08

Данный продукт реакции охлаждают 50 С для ползгчения жидкой и газо

образной фазы, жццкую фазу, содержащую некоторое количество растворенньк газов, направляют в десорбер, а газообразную фазу - в колонну абсорбции углекислого газа.

В данную колонну абсорбции посту

Реферат

Изобретение касается производства спиртов. Процесс ведут из СО и Н при 250-415 С и давлении 80-160 атм в присутствии другого катализатора. В качестве последнего используют состав , включающий, мас.%: а) ZnO 65,8; 28,3; СиО 1,7; 0,9; МпО, 3,3; или б) ZnO 60,85; CuO 1,45; 37,7 или в) ZnO 72,1; 25,9; КаО 2; или г) ZnO 50,4; , 10,2; КгО 2,1; CuO 37,3. Исходная газовая смесь содержит 25-47 об.% СО и 47-60 об.% И 2, скорость ее подачи 7065-20900 ч . Полученную газовую смесь охлаждают до 165-200°С и пропускают при давлеН1Ш 80-260 атм через катализатор, содержащий,мас.%: ZnO ,4; 36,7-49,9; CuO 1857-33,4, со скоростью 3073 - 13125 ч . Образовавшуюся смесь охлаждают до 10-50 С с разделением на жидкую фазу целевых спиртов и газообразную , содержащую СО, СО- и И i.. Последнюю направляют на адсорбционную очистку от СО о, а жидкую фазу - на стадию противоточной десорбции. Очищенную от СОi газовую смесь в количестве 97% возвращают в начале процесса , а 3 - на стадию десорбции. После удаления из жидкой фазы СО получают смесь метанола и С -С -спир- тов топливного сорта без содержания воды и красящих веществ и без наличия неприятного запаха, что наблюдается в известном случае. 1 ил., 3 табл. § СО 4 4 ю о Oi с:

Формула

Комментарии