Устройство и способ динамического регулирования давления в кольцевом пространстве - RU2301319C2

Код документа: RU2301319C2

Чертежи

Описание

Область техники

Предлагаемые способ и устройство относятся к динамическому регулированию давления в кольцевом пространстве ствола скважины, и в частности - к избирательно замкнутому, использующему избыточное давление способу регулирования давления в стволе скважины во время бурения и других работ по заканчиванию скважины.

Предшествующий уровень техники

Для разведки и добычи углеводородов в геологических формациях в конечном счете необходим способ для доступа к углеводородам данной формации и для их извлечения из нее. Обычно этот способ выполняется с помощью буровой установки. В своем самом простом виде она является наземной буровой установкой, которая несет буровую коронку, установленную на конце бурильной колонны, состоящей из ряда бурильных труб. Раствор, состоящий из основы раствора, обычно из воды или углеводородной основы, и из различных добавок, закачивается вниз по бурильной колонне и выходит через вращающуюся буровую коронку. Затем раствор циркулирует обратно вверх по кольцевому пространству, образованному между стенкой скважины и буровой коронкой, унося с собой создаваемый буровой коронкой буровой шлам и очищая ствол скважины. Состав раствора подбирают таким, чтобы гидростатическое давление, прилагаемое им, превышало бы давление окружающей формации, тем самым препятствуя попаданию текучей среды формации в ствол скважины. Причем в результате этого раствор входит в поры формации, или «вторгается» в формацию. При этом некоторые добавки из находящегося под избыточным давлением раствора пристают к стенкам формации, образуя «глинистую корку» на стенках формации. Эта глинистая корка содействует сохранению и защите формации до установки обсадных труб при бурении, что более подробно поясняется ниже. Применение давления раствора, превышающего пластовое давление, обычно называется бурением с положительным дифференциальным давлением. Затем раствор возвращается на поверхность, где он подается в систему бурового раствора, обычно имеющую вибрационное сито для удаления твердых частиц, приемную емкость для бурового раствора, и ручное или автоматическое средство для введения различных химикатов или добавок в возвратный раствор. Расход очищенного возвратного раствора измеряют, чтобы определить потери раствора в формации в результате вторжения раствора. Вернувшиеся твердые частицы и раствор (до обработки) можно исследовать, чтобы определить различные характеристики формации, используемые в бурильных работах. После обработки раствора в приемной емкости для бурового раствора его потом выкачивают из емкости и снова вводят сверху бурильной колонны.

Этот способ с положительным дифференциальным давлением является наиболее часто используемым способом регулирования гидростатического давления. Этот способ в первую очередь основан на плотности раствора и гидростатическом усилии, создаваемом столбом раствора в кольцевом пространстве, который формирует давление. При превышении порового давления формации раствор используется для предотвращения внезапного поступления текучей среды формации в ствол скважины, такой как выбросы газа. В случае таких выбросов газа плотность раствора может повыситься и будет препятствовать дальнейшему выделению текучей среды формации в ствол скважины. Но введение утяжелителей для повышения плотности раствора может и не быть достаточно быстрым для устранения выделения текучей среды формации и может превысить давление гидравлического разрыва пласта в формации, в результате чего в формации возникнут трещины или разломы, вследствие чего произойдут потери раствора в формацию, что, возможно, неблагоприятно скажется на околостволовой проницаемости. В этих случаях оператор может закрыть противовыбросовые превенторы (ПВП) под буровой установкой, чтобы регулировать перемещение газа вверх по кольцевому пространству. Газ стравливается, и плотность раствора повышается до возобновления бурильных работ.

Применение бурения с положительным дифференциальным давлением также влияет на выбор обсадных труб во время бурильных работ.Бурение начинается с того, что направляющую обсадную трубу вводят в грунт, к направляющей колонне прикрепляют блок противовыбросовых превенторов, и при этом буровая установка располагается над блоком противовыбросовых превенторов. Бурильная колонна с буровой коронкой может избирательно вращаться за счет вращения всей колонны с помощью ведущей бурильной трубы или с помощью наземного привода, либо она может вращаться независимо от бурильной колонны с помощью работающих от бурового раствора механических двигателей, установленных в бурильной колонне над буровой коронкой. Как указано выше, оператор может бурить необсаженную скважину в течение времени, пока нарастающее давление раствора на вычисленной глубине не приблизится к давлению гидравлического разрыва пласта. При этом обычно вводят и подвешивают обсадную колонну в стволе скважины с поверхности на вычисленную глубину. Цементировочный башмак помещают на бурильную колонну, и специальный цемент вводят в бурильную колонну, чтобы он прошел вверх по кольцевому пространству и вытеснил из него находящуюся в нем текучую среду. Цемент между стенкой формации и наружной стороной осадной колонны укрепляет и изолирует формацию от кольцевого пространства ствола скважины, и далее необсаженная скважина бурится ниже обсадной колонны, и при этом раствор снова обеспечивает регулирование давления и защиту формации.

Фиг.1 представляет пример схемы использования растворов при бурении в промежуточном интервале ствола скважины. Верхняя горизонтальная линия представляет гидростатическое давление, оказываемое буровым раствором, и вертикальная линия представляет конечную глубину скважины по вертикали. График порового давления формации представлен линией 10. Как указано выше, в случае применения положительного дифференциального давления давление раствора превышает поровое пластовое давление по причинам регулирования давления и устойчивости скважины. Линия 12 представляет давление гидравлического разрыва пласта формации. Значения давления свыше давления гидравлического разрыва пласта формации приведут к тому, что раствор будет оказывать избыточное давление на стенки формации в такой степени, что в стенке ствола скважины образуются небольшие трещины или разломы, и давление раствора преодолеет пластовое давление со значительным вторжением раствора. Вторжение раствора снизит проницаемость, отрицательно скажется на добыче из данной формации. Давление в кольцевом пространстве, создаваемое раствором и его добавками, представлено линией 14 и является линейной функцией конечной глубины скважины по вертикали. При этом гидростатическое нетто-давление, которое будет создано раствором, за минусом добавок, т.е. воды, представлено линией 16.

В описываемой выше системе раствора открытого цикла давление в кольцевом пространстве в стволе скважины является линейной функцией скважинной текучей среды. Это верно только в том случае, если раствор имеет статическую плотность. Хотя плотность раствора во время бурильных работ можно изменять, но создаваемое при этом давление в кольцевом пространстве по существу линейное. Согласно фиг.1 гидростатическое давление 16 и поровое давление 10 по существу следуют друг за другом в промежуточном интервале до глубины около 7000 футов. Затем давление 10 в скважине увеличивается в интервале с глубины 7000 футов до, приблизительно, 9300 футов. Это может произойти, если ствол скважины проходит такой интервал формации, характеристики которого значительно отличаются от характеристик предыдущей формации. Давление 14 в кольцевом пространстве, обеспечиваемое раствором 14, гораздо выше порового давления до глубины в 7000 футов. На интервале 7000-9000 футов разница между поровым давлением 10 и давлением 14 в кольцевом пространстве значительно уменьшилась, тем самым уменьшив безопасный предел производства работ. Выброс газа в этом интервале может привести к тому, что поровое давление превысит давление в кольцевом пространстве, и текучая среда и газ попадут в ствол скважины, в результате чего может потребоваться включение блока ПВП. Как указано выше, хотя в раствор можно ввести утяжелители, эта мера по существу не будет действенной в случае выброса газа по той причине, что потребуется некоторое время для повышения плотности раствора в стволе скважины.

В открытой системе сама по себе циркуляция текучей среды также создает трудности. Нужно отметить, что для монтирования последовательных бурильных замков необходимо остановить буровые насосы. При остановке насосов давление в кольцевом пространстве пройдет отрицательный пик, который исчезнет, когда давление в кольцевом пространстве стабилизируется. Аналогично, когда насосы вновь включатся, давление в кольцевом пространстве пройдет положительный пик. Это происходит всякий раз, когда в колонну вводится или из нее удаляется секция труб. Нужно отметить, что эти пики могут обусловить усталость глинистой корки на стволе скважины, и это обстоятельство может привести к тому, что текучая среда из формации поступит в ствол скважины, в результате чего вновь возникнет необходимость регулирования.

В противоположность открытым системам с циркуляцией раствора разработаны несколько закрытых систем работы с буровым раствором. Примерами их являются системы, раскрываемые в патентах США №№5857522 и 6035952, выданных Брэдфилду и др., и переуступленные для компании Baker Hughes Incorporated. Согласно этим патентам закрытая система используется для бурения при пониженном гидростатическом давлении в стволе скважины, т.е. давление в кольцевом пространстве ниже, чем поровое пластовое давление. Бурение при пониженном гидростатическом давлении в стволе скважины используется в случаях, когда формация меловая или является иным имеющим разломы известняком, и когда нужно предотвратить закупоривание разломов формации глинистой коркой. Также нужно отметить, что в случае использования систем с пониженным гидростатическим давлением значительное скважинное событие потребует закрытия ПВП, чтобы устранить выброс или другое резкое повышение давления.

Разработаны и другие системы для обеспечения циркуляции бурового раствора во время введения или удаления дополнительных труб бурильной колонны (свинчивание/развинчивание). Патент США №6352129, переуступленный для компании Shell Oil Company - цессионарию данного изобретения, раскрывает систему непрерывной циркуляции, согласно которой операции свинчивания/развинчивания и отдельные секции труб изолированы друг от друга в камере 20 раствора, и вторичный трубопровод 28 используется для подачи перекачиваемого раствора в ту часть бурильной колонны 12, которая еще осуществляет сообщение с формацией посредством текучей среды. Согласно второму варианту осуществления: указанный документ раскрывает устройство и способ введения раствора или газа в поток раствора после выключения насосов, чтобы обеспечивать и регулировать давление в кольцевом пространстве.

Сущность изобретения

Настоящее изобретение направлено на замкнутую, положительного дифференциального давления систему, выполненную с возможностью изменять положительное дифференциальное давление. Настоящее изобретение также использует информацию о стволе скважины, буровой установке и буровом растворе как входные данные модели прогнозирования давления в скважине. Прогнозируемое давление в скважине затем сравнивают с нужным давлением в скважине, и разность применяется для управления системой противодавления. Настоящее изобретение также использует фактическое давление в скважине для поверки модели и уточнения входных параметров в целях более близкого коррелирования прогнозируемых значений давления в скважине с измеряемыми давлениями в скважине.

Согласно одному из своих аспектов настоящего изобретения изменяется давление в кольцевом пространстве во время циркуляции путем введения противодавления, тем самым повышая давление в кольцевом пространстве без введения утяжелителей в раствор. Нужно отметить, что применение противодавления для повышения давления в кольцевом пространстве обеспечивает более быстрое реагирование на резкие изменения порового давления формации.

Согласно еще одному аспекту настоящего изобретения достигается возможность сохранения давления в кольцевом пространстве во время остановки насосов, когда бурильная труба вводится в бурильную колонну или удаляется из нее. За счет сохранения давления в кольцевом пространстве глиняная корка, образовавшаяся на стенке формации, сохраняется, и давление в кольцевом пространстве не имеет резких пиков или спадов.

Согласно еще одному аспекту настоящего изобретения используется точный расходомер массового баланса, обеспечивающий точное определение увеличений или потерь раствора в системе, и поэтому оператор имеет возможность улучшить контроль участвующих в процессе текучих средств.

Согласно еще одному аспекту настоящего изобретения применяются автоматические датчики для определения давления в кольцевом пространстве, для определения расхода и с помощью данных о глубине данное изобретение можно использовать для прогнозирования порового давления, что позволяет при реализации данного изобретения заранее повышать давление в кольцевом пространстве при бурении в данном участке ствола скважины.

Краткое описание чертежей

Настоящее изобретение поясняется с помощью прилагаемых чертежей при описании предпочтительного варианта его осуществления, на которых изображено следующее:

фиг.1 изображает график давлений в кольцевом пространстве и поровых давлений и давлений гидравлического разрыва пласта.

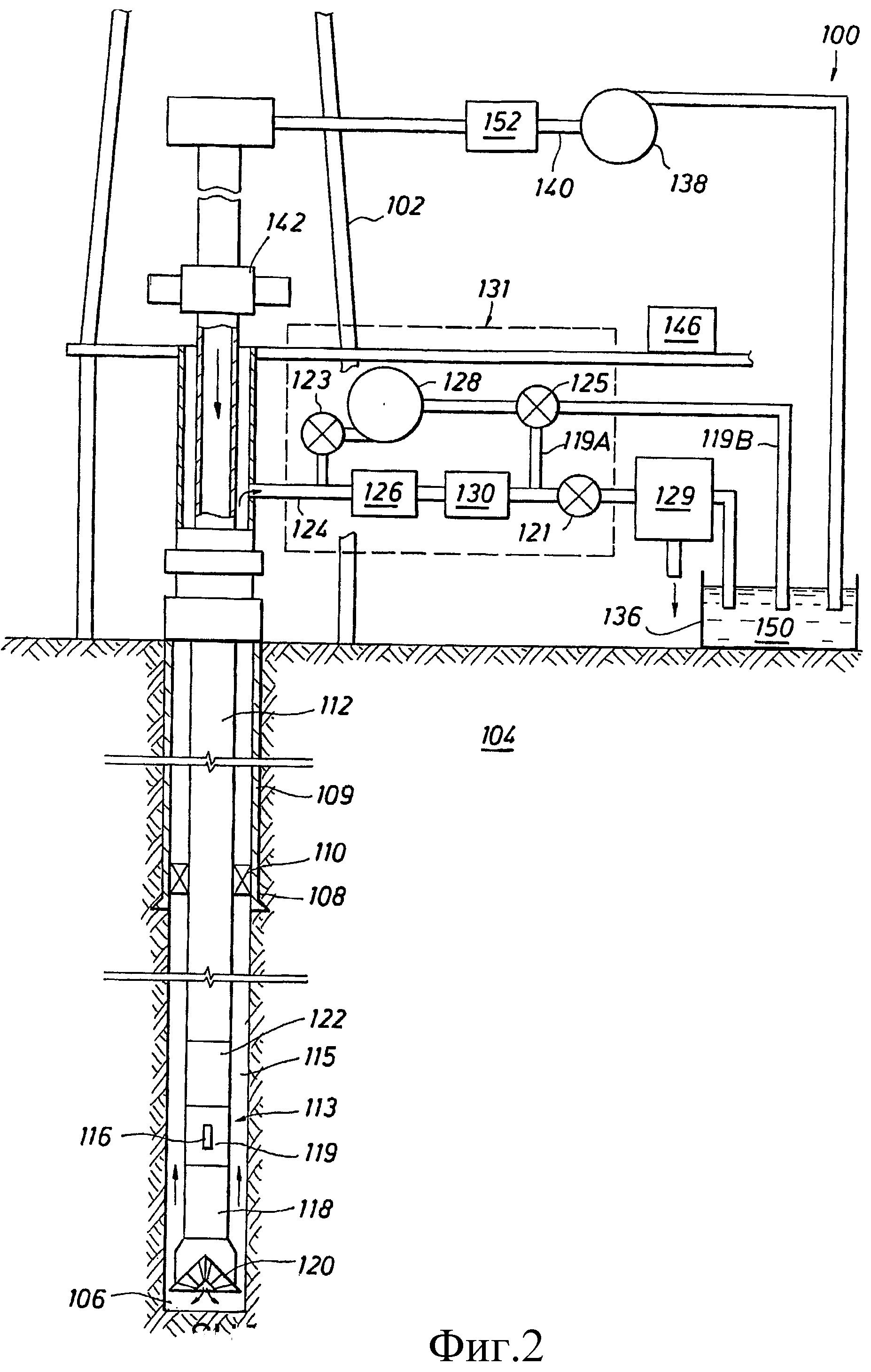

фиг.2 изображает вид в плане варианта осуществления устройства согласно настоящему изобретению;

фиг.3 изображает блок-схему системы контролирования и регулирования давления, используемой в изобретении;

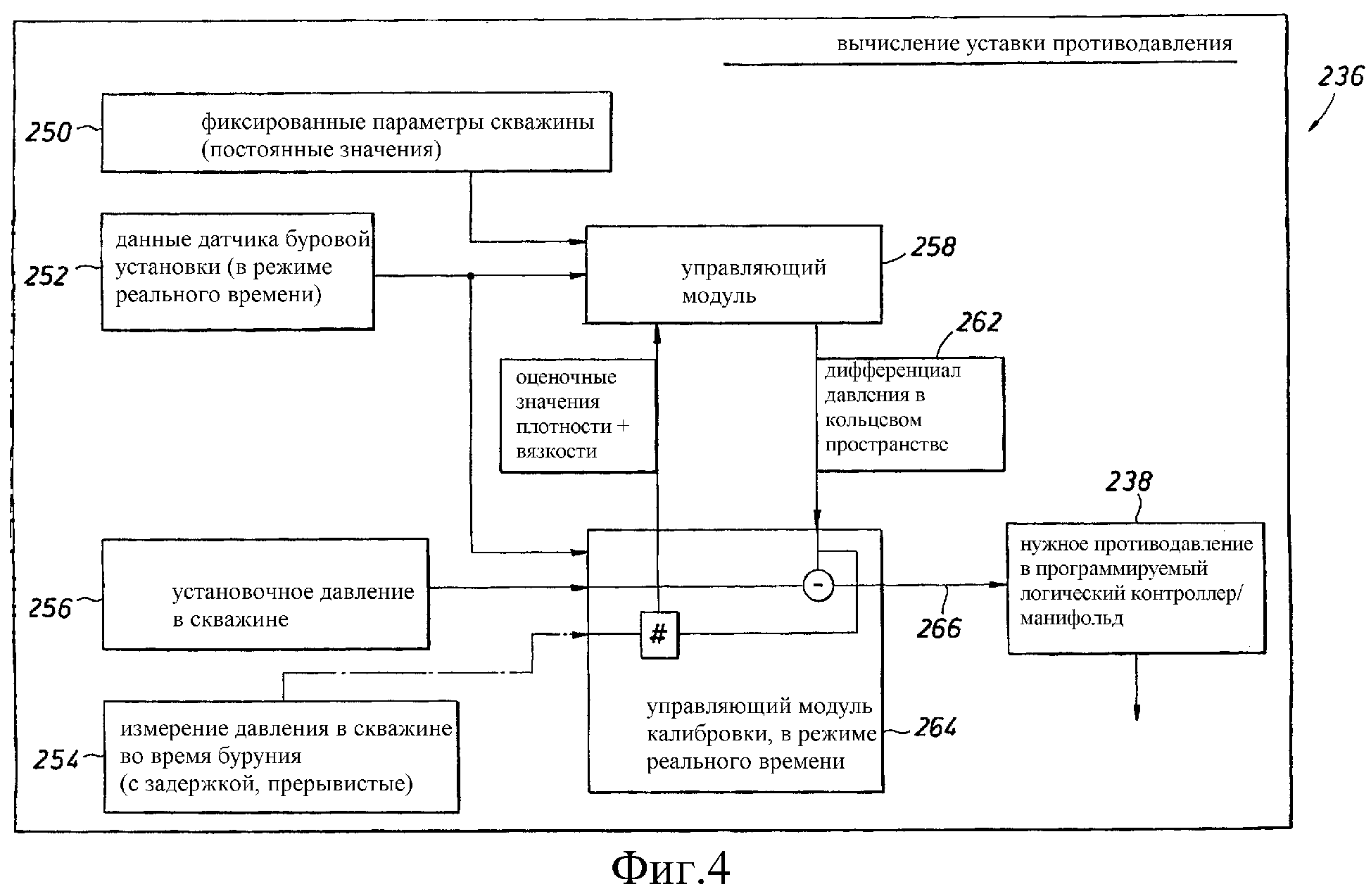

фиг.4 - принципиальную схему действия системы контроля и регулирования давления;

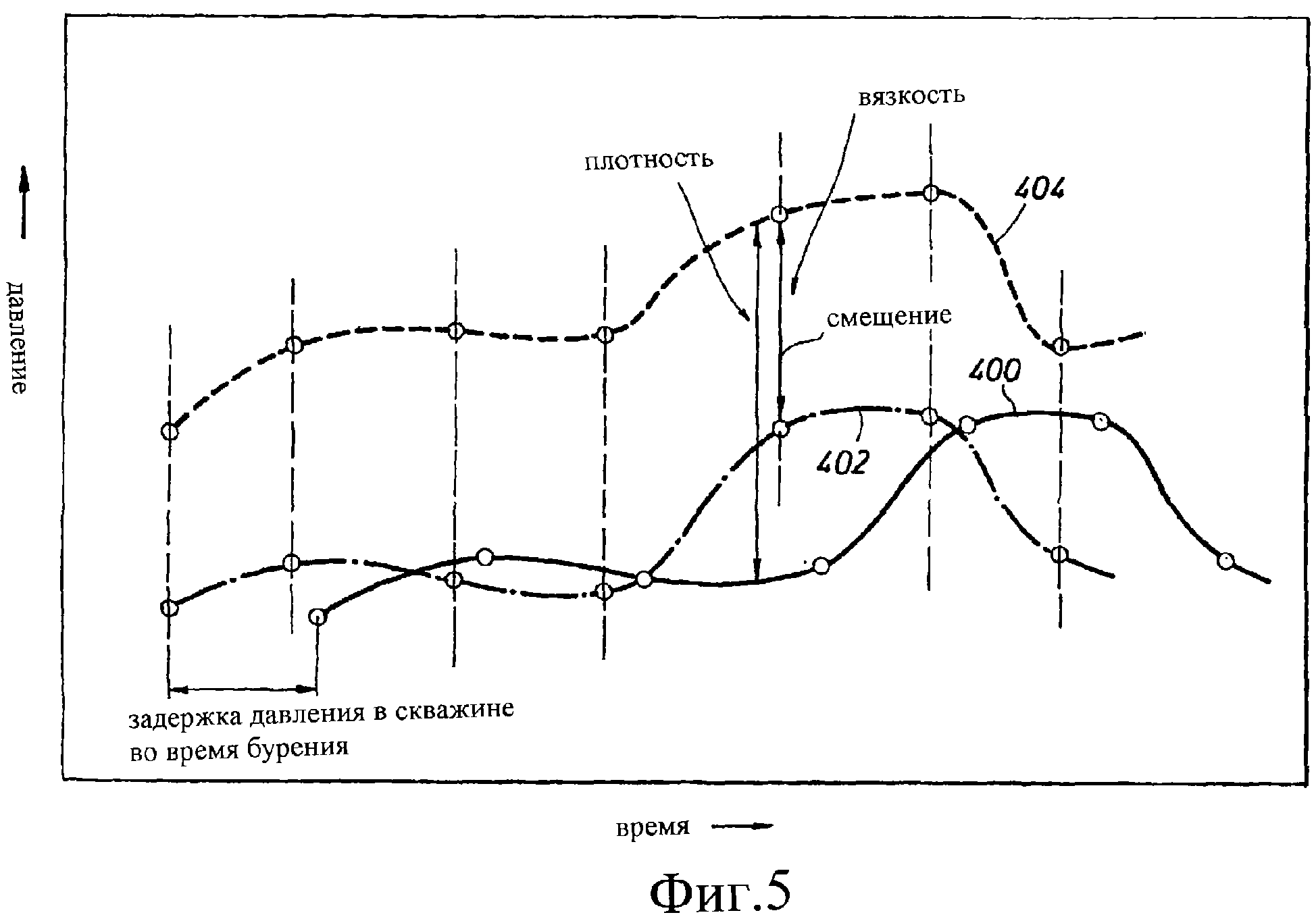

фиг.5 - график корреляции прогнозируемых значений давления в кольцевом пространстве с измеряемыми значениями давления в кольцевом пространстве;

фиг.6 - график корреляции прогнозируемых значений давления в кольцевом пространстве с измеряемыми значениями давления в кольцевом пространстве, показанными на Фиг.5, после модификации некоторых параметров модели;

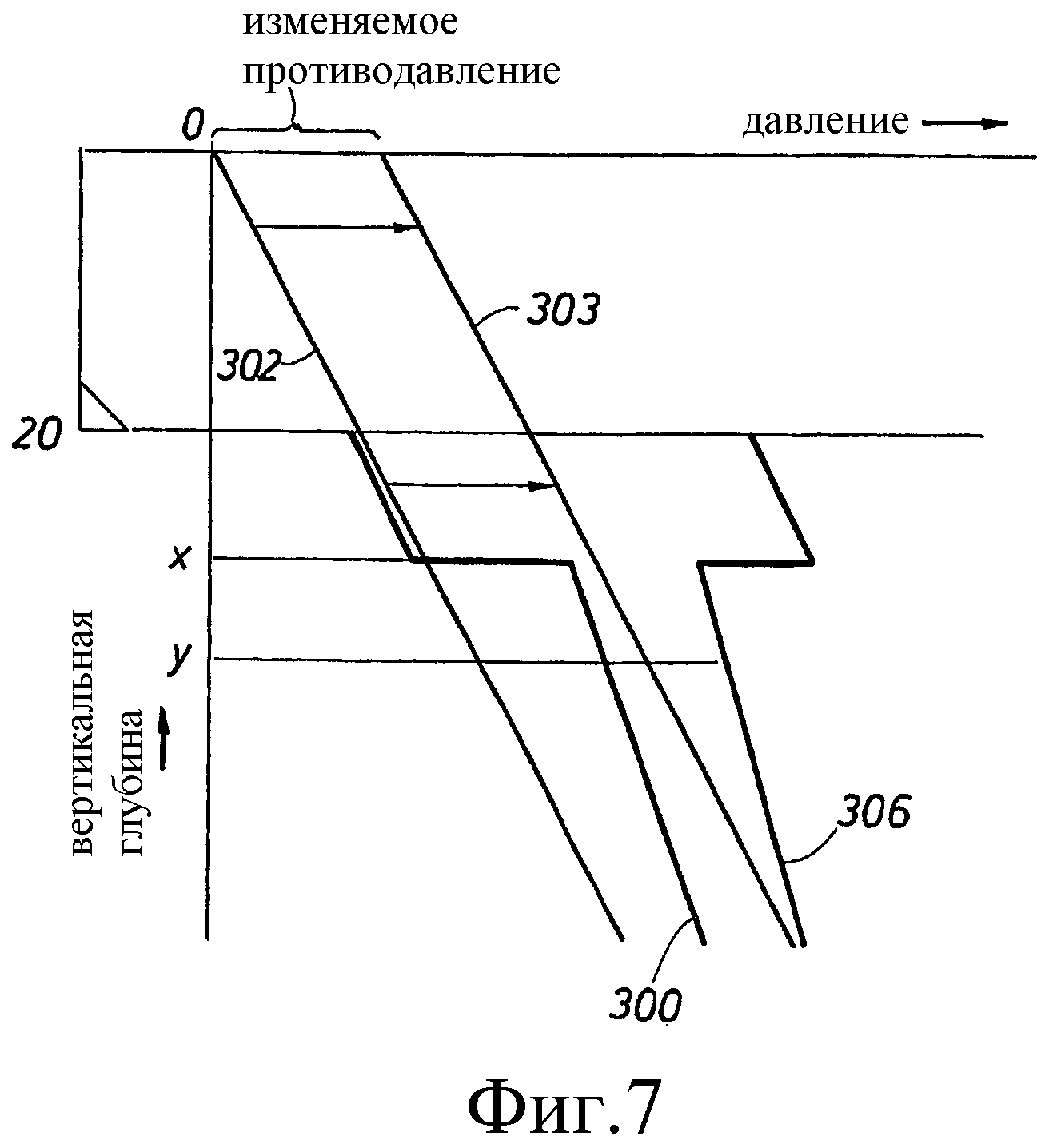

фиг.7 - график возможного применения способа согласно настоящему изобретению для регулирования порового давления формации при положительном дифференциальном давлении;

фиг.8 - график действия способа согласно настоящему изобретению применительно к равновесному бурению;

фиг.9 и 10 изображают графики возможного использования настоящего изобретения для противодействия спадам и пикам давления в кольцевом пространстве в условиях включения или выключения насоса.

Подробное описание предпочтительного варианта осуществления изобретения

Настоящее изобретение предназначено для осуществления динамического регулирования давления в кольцевом пространстве (ДРДКП) ствола скважины во время бурильных и других операций.

Фиг.2 показывает вид в плане наземной буровой системы, применяющей настоящее изобретение. Нужно отметить, что данное изобретение может также использовать и шельфовая буровая система. Буровая система 100 содержит буровую установку 102, обеспечивающую бурильные работы. Многие компоненты, применяемые в установке 102, такие как ведущая бурильная труба, приводной трубный ключ, клинья, буровые лебедки и другое оборудование, не изображены в целях упрощения описания. Установка 102 используется для обеспечения бурильных и разведочных работ в формации 104. Согласно Фиг.2 ствол 106 скважины уже частично пробурен, обсадная труба 108 установлена и зацементирована, как показано позицией 109, в нужном положении. Согласно предпочтительному варианту осуществления механизм отсечки обсадной трубы или клапан 110 скважинного развертывания оборудования установлен в обсадной трубе 108, чтобы в необходимых случаях отсекать кольцевое пространство и по сути действовать в качестве клапана для перекрытия необсаженного участка скважины, когда коронка располагается над клапаном.

На бурильной колонне 112 установлен узел 113 ее нижней части (УНЧ), содержащий буровую коронку 120, забойный турбинный двигатель 118, мотор 119 датчиков скважинных исследований во время бурения/каротажа во время бурения (ИВБ/КВБ), включая преобразователь 116 давления для определения давления в кольцевом пространстве, стопорный клапан для исключения противотока раствора из кольцевого пространства. В ее состав также входит телеметрический блок 122, используемый для передачи данных о давлении, ИВБ/КВБ и также данных о бурении, принимаемых на поверхности. Хотя Фиг.2 показывает, что УНЧ использует телеметрию по гидроимпульсному каналу связи, нужно отметить, что с данным изобретением можно также применять и другие телеметрические системы - такие как радиочастотные (РЧ), электромагнитные (ЕМ) системы или системы передачи данных по бурильной колонне.

Как указано выше, для бурения требуется буровой раствор 150, который находится в резервуаре 136. Резервуар 136 посредством текучей среды сообщается с одним или несколькими буровыми насосами 138, которые направляют буровой раствор 150 по трубопроводу 140. Трубопровод 140 соединен с последним соединением бурильной колонны 112, которая проходит через поворотный или сферический ПВП 142. Поворотный ПВП 142, в работе, поворачивает вверх имеющие сферическую форму эластомерные элементы, смыкаясь вокруг бурильной колонны 112, изолируя давление, но при этом позволяя бурильной колонне вращаться. Выпускаемые промышленностью ПВП, такие как выпускаемые компанией Varco International, могут изолировать давление в кольцевом пространстве величиной до 10000 фунт/кв.дюйм (68947,6 кПа). Раствор 150 закачивается вниз по бурильной колонне 112 и УНЧ 113 и выходит из буровой коронки 120, и там за счет циркуляции удаляет с коронки 120 буровой шлам и доставляет его вверх по кольцевому пространству 115 необсаженной скважины, и затем по кольцевому пространству, образуемому между обсадной трубой 108 и бурильной колонной 112. Раствор 150 возвращается на поверхность и проходит в отводное устройство 117 по трубопроводу 124 и в различные уравнительные резервуары и телеметрические системы (не показаны).

Затем раствор 150 следует в систему 131 противодавления. Раствор 150 входит в систему 131 противодавления и протекает через расходомер 126. Расходомер 126 может быть расходомером массового баланса или другим расходомером с высокой разрешающей способностью. С помощью расходомера 126 оператор сможет определять количество раствора 150, прокаченного в скважину по бурильной колонне 112, и количество раствора 150, возвращающегося из скважины. По разнице количества закаченного раствора 150 и вернувшегося раствора 150 оператор сможет определить, есть ли потеря раствора 150 в формации 104, и если потеря есть, то это может указывать на возникновение разлома в формации, т.е. значительный отрицательный перепад давления раствора. Аналогично, значительный положительный перепад давления будет указывать на поступление текучей среды формации в ствол скважины.

Раствор 150 поступает в износостойкий штуцер 130. Нужно отметить, что имеются штуцеры, выполненные с возможностью работать в условиях, когда буровой раствор 150 содержит значительное количество бурового шлама и прочих твердых веществ. Штуцер 130 является штуцером именно этого типа и также выполнен с возможностью действовать под различными давлениями и в течение многих рабочих циклов. Раствор 150 выходит из штуцера 130 и проходит через клапан 121. Затем раствор 150 обрабатывается дегазатором 1 и также рядом фильтров и вибрационным ситом 129, которые удаляют загрязнители, включая шлам, из раствора 150. Затем раствор 150 возвращается в резервуар 136. Перед клапаном 125 предусмотрена обводная линия 119А, которая подает раствор 150 непосредственно с помощью насоса 128 противодавления. Либо в насос 128 противодавления раствор можно подавать из резервуара по трубопроводу 119 В, который сообщается посредством текучей среды с резервуаром 1 (доливочный резервуар). Доливочный резервуар обычно используется в буровой установке для контроля добавлений и потерь раствора во время спускоподъемных операций. В настоящем изобретении эти функциональные возможности обеспечиваются. Для выбора обводной линии 119А, трубопровода 119 В или для изолирования системы противодавления можно использовать трех-ходовой клапан. Хотя насос 128 противодавления может использовать возвратный раствор для создания противодавления, задействовав обводную линию 119А, нужно отметить, что возвратный раствор возврата может содержать загрязнители, не удаленные фильтром/виброситом 129. Это обстоятельство может усиливать износ насоса 128 противодавления. Предпочтительно, чтобы для подачи раствора для создания противодавления использовался трубопровод 119А в целях обеспечения обработанного раствора для насоса 128 противодавления.

При работе клапан 125 выберет трубопровод 119А либо трубопровод 119 В и насос 128 противодавления, используемый для обеспечения достаточного потока, чтобы штуцерная система могла сохранять противодавление, даже когда поток из кольцевого пространства 115 не поступает. Согласно предпочтительному варианту осуществления насос 128 противодавления обеспечивает противодавление до приблизительной величины 2200 фунт/кв.дюйм (15168,5 кПа), но можно применять насосы, создающие и более высокое давление.

Возможность обеспечения противодавления является важным усовершенствованием по сравнению с обычными системами регулирования раствора. Давление в кольцевом пространстве, обеспечиваемое раствором, зависит от плотности и истинной глубины по вертикали и обычно является приблизительно линейной функцией. Как указано выше, добавки, вводимые в резервуар 136 для раствора, должны закачиваться в скважину, чтобы изменять градиент давления, прилагаемый раствором 150.

Предпочтительное осуществление настоящего изобретения также предусматривает применение расходомера 152 в трубопроводе 100 для измерения количества раствора, закачиваемого в скважину. Необходимо отметить, что путем контроля расходомеров 126, 152 и объема, закачиваемого насосом 128 противодавления, система в состоянии определить количество раствора 150, теряемого в формации, или, наоборот, количество текучей среды формации, протекающей в ствол 106 скважины. Настоящее изобретение также предусматривает систему для контроля условий давления в скважине и для прогнозирования характеристик давления в стволе 106 скважины и кольцевом пространстве 115.

В альтернативном варианте осуществления системы насос противодавления для обеспечения достаточного расхода через штуцерную систему, когда поток в скважине должен быть по той или иной причине отсечен, не требуется. В этом осуществлении дополнительный трех-ходовой клапан (не показан) может быть установлен после бурового насоса 138 в трубопроводе 140. Этот клапан обеспечивает полный отвод раствора от буровых насосов из трубопровода 140 в другой трубопровод (не показан), при этом не позволяя раствору из бурового насоса 138 проходить в бурильную колонну 112. За счет действия бурового насоса 138 обеспечивается поток по манифольду, достаточный, чтобы регулировать противодавление.

Система контроля ДРДКП

Фиг.3 показывает блок-схему системы 146 контроля давления согласно предпочтительному варианту осуществления настоящего изобретения. Системные вводы в систему 146 контроля включают данные о давлении 202 в скважине, измеренном блоком 119 датчиков, передаваемые импульсным блоком 122 ИКВ и принимаемые преобразующим оборудованием (не показано) на поверхности. Прочие входные данные системы включают давление 200 насоса, входной поток 204 из расходомера 152, скорость проходки и скорость вращения колонны, и также нагрузку на долото и вращающий момент, воздействующий на долото; эти данные могут передаваться от КНЧ 113 вверх по кольцевому пространству в виде пульсации давления. Возвратный поток измеряется расходомером 126. Сигналы, характеризующие входные данные, передаются в управляющий блок 230, состоящий из управляющего блока 232 буровой установки, станции 234 оператора бурения, процессора 236 ДРДКП и программируемого логического контроллера 238 (ПЛК) противодавления, причем все указанные устройства соединены общей сетью 240 передачи данных. Процессор 236 ДРДКП выполняет три функции: контроль состояния давления в стволе скважины во время бурильных работ, прогнозирование реакции ствола скважины на длительное бурение и выдачу команд в ПЛК противодавления в целях управления регулируемым штуцером 130 и насосом 128 противодавления. Конкретная логика процессора 236 ДРДКП излагается ниже.

Вычисление противодавления

Схематическая модель функциональных возможностей ДРДКП-системы 146 регулирования давления показана на Фиг.4. ДРДКП-процессор 236 запрограммирован на выполнение функций регулирования и функций калибровки модели в реальном времени. ДРДКП-процессор принимает данные из разных источников, и в реальном времени постоянно вычисляет верную уставку противодавления на основе входных параметров. Уставку затем передают в программируемый логический контроллер 238, который формирует управляющие сигналы для насоса 128 противодавления. Входные параметры делятся на три основные группы. Первая группа включает относительно фиксированные параметры 250, включающие такие параметры как геометрия обсадной колонны, диаметры насадки буровой коронки и траектория скважины. Хотя допускается, что фактическая траектория скважины может отличаться от запланированной, но отклонение можно учесть корректировкой планируемой траектории. В эту группу параметров также входит температурный профиль раствора в кольцевом пространстве и состав раствора. Как и параметры траектории, эти параметры в общем известны, и в ходе бурильных работ не изменяются. В частности, при применении ДРДКП-системы одна из задач заключается в обеспечении относительно постоянных плотности и состава раствора 150 с помощью противодавления, чтобы обеспечивать дополнительное давление в целях регулирования давления в кольцевом пространстве.

Вторая группа параметров 252 имеет изменяющийся характер и определяется и регистрируется каротажной диаграммой в реальном времени. Общая сеть 240 передачи данных направляет эту информацию в ДРДКП-процессор 236. Эта информация включает состав данные о расходе, предоставляемые скважинным и возвратным расходомерами 152 и 126, соответственно механическую скорость проходки (МСП) бурильной колонны, скорость вращения бурильной колонны, глубину коронки и глубину скважины, причем данные о той и другой глубине выводятся из данных бурового датчика. Последним параметром являются данные 254 о давлении в скважине, которые предоставляются скважинным блоком 119 датчиков ИВБ/КВБ и передаются обратно вверх по кольцевому пространству телеметрическим блоком 122 телеметрии по гидроимпульсному каналу связи. Из числа прочих входных параметров можно назвать уставочное давление 256 в скважине и желательное давление в кольцевом пространстве.

В функциональные возможности, которые вычисляет управляющий модуль 258, входит давление в кольцевом пространстве по всей длине наполнения ствола скважины, при этом используются различные модели, разработанные в отношении разных параметров формации и раствора. Давление в стволе скважины зависит не только от давления или веса столба раствора в скважине, но также и от давлений, обусловленных бурильными работами, включая вытеснение раствора бурильной колонной, потери от трения при возвращении вверх по кольцевому пространству и от других факторов. Для вычисления давления в скважине управляющий модуль 258 рассматривает скважину как конечное число сегментов, каждый из которых назначен сегменту длины ствола скважины. По каждому из сегментов динамическое давление и вес раствора вычисляются и используются для определения разности 262 давления для данного сегмента. Сегменты суммируются, и определяется разность давления для всего профиля скважины.

Известно, что расход раствора 150, закачиваемого в скважину, пропорционален скорости потока раствора 150 и может использоваться для определения динамического падения давления при закачке раствора в скважину. Плотность раствора 150 вычисляется по каждому сегменту с учетом сжимаемости раствора, оценочной нагрузки разбуривания и теплового расширения раствора для данного сегмента, которое относится к температурному профилю данного сегмента скважины. Вязкость раствора в температурном профиле для данного сегмента также применима для определения динамических потерь давления для данного сегмента. Состав раствора также учитывается при определении коэффициента сжатия и коэффициента теплового расширения. СМП бурильной колонны соотносится с давлениями пульсации и откачивания, возникающими во время бурильных работ, когда бурильная колонна идет в ствол скважины или из него. Значение вращения бурильной колонны также используется для определения динамических давлений, так как оно создает усилие трения между раствором в кольцевом пространстве и бурильной колонной. Глубина коронки, глубина скважины и геометрия скважины/колонны используются при определении моделируемых сегментов ствола скважины. Для вычисления веса раствора предпочтительный вариант осуществления учитывает не только гидростатическое давление, создаваемое раствором 150, но также и сжатие раствора, тепловое расширение раствора и нагрузку на разбуривание, оказываемую раствором во время бурильных работ. Нужно отметить, эту нагрузку можно определить, когда раствор возвращается на поверхность и обрабатывается для последующего использования. Все эти факторы применяются при вычислении «статического давления».

Динамическое давление учитывает многие те же факторы, участвующие в определении статического давления. Но оно также учитывает и ряд других факторов. К этим факторам относится понятие ламинарного потока по отношению к турбулентному потоку. Характеристики потока зависят от оценочной шероховатости, размера скважины и от скорости потока. Это вычисление также учитывает определенную геометрию данного сегмента. Эта геометрия включает экцентриситет и определенную геометрию бурильной трубы (раструбная/стержневая высадка), которые влияют на скорость потока в кольцевом пространстве ствола скважины. Вычисление динамического давления также включает в себя фактор скапливания бурового шлама в забое и также реологию текучей среды, и воздействие движения (проходка и вращение) бурильной колонны на динамическое давление раствора.

Разность 262 давления для всего кольцевого пространства вычисляется и сравнивается с уставочным давлением 251 в управляющем модуле 264. Затем определяется нужное противодавление 266, и таковое определение направляется в программируемый логический контроллер 238, который формирует сигналы для насоса 128 противодавления.

Калибровка и корректировка противодавления

Приводимое выше описание обычного порядка вычисления противодавления использует несколько параметров скважины, включая давление в скважине и оценочные значения вязкости раствора и плотности раствора. Эти параметры определяются в скважине и передаются вверх по столбу раствора с помощью импульсов давления. Поскольку полоса частот передачи данных для телеметрии по гидроимпульсному каналу связи очень узкая, и этот диапазон используется другими функциями ИВБ/КВБ и также функциями управления бурильной колонной, поэтому данные о давлении в скважине, о плотности и вязкости нельзя вводить в реальном времени. Соответственно, нужно отметить, что вероятно между измеренным давлением в скважине, переданным на поверхность, и прогнозируемым давлением в скважине для данной глубины будет некоторая разница. Если это происходит, то ДРДКП-система вычисляет поправки параметров и вводит их в модель, чтобы вывести новую оптимальную оценку давления в скважине. Поправки в модель могут вноситься путем изменения переменных параметров. Согласно предпочтительному варианту осуществления плотность раствора и вязкость раствора модифицируют для корректирования прогнозируемого давления в скважине. Также в соответствии с поясняемым вариантом фактическое измерение давления в скважине используется только для калибровки вычисляемого давления в скважине. Оно не используется для прогнозирования показания давления в кольцевом пространстве скважины. При увеличении ширины полосы частот скважинной телеметрии целесообразным решением для корректировки модели может быть включение получаемой в реальном масштабе времени информации о давлении и температуре в скважине в корректировку модели.

В связи с задержкой между измерением давления в скважине и другими входными данными в реальном масштабе времени ДРДКП-система 236 регулирования также индексирует входные данные, и поэтому входные данные в реальном масштабе времени надлежащим образом соотносятся с задержанными передаваемыми входными данными о скважине. Входные сигналы датчика буровой установки, вычисляемые значения разности давления и противодавления, и также измерения в скважине могут иметь «отметку времени» или «отметку глубины», и поэтому входные данные и результаты можно будет надлежащим образом соотнести с принимаемыми потом данными о скважине. С помощью регрессионного анализа на основе группы только что получивших отметку времени измерений фактического давления модель можно будет отрегулировать для более точного прогнозирования фактического давления и нужного противодавления.

Фиг.5 иллюстрирует действие ДРДКП-системы регулирования с некалиброванной ДРДКП-моделью. Нужно отметить, что давление 400 в скважине во время бурения (ДВБ) смещается во времени в результате задержки по времени для сигнала, выбираемого и передаваемого на поверхность. Поэтому имеется значительное смещение между ДРДКП-прогнозируемым давлением 404 и ДВБ 400, не имеющим отметки времени. Если ДВБ имеет отметку времени и смещено назад во времени 402, то разница между ДВБ 402 и ДРДКП-прогнозируемым давлением 404 значительно меньше по сравнению с ДВБ 400, не имеющим отметку времени. Тем не менее, ДРДКП-прогнозируемое давление значительно отличается. Как указано выше, эта разница учитывается путем модифицирования входных данных модели для плотности и вязкости раствора 150. На основе новых оценок согласно фиг.6 ДРДКП-прогнозируемое давление 404 ближе следует имеющему отметку времени ДВБ 402. То есть, ДРДКП-модель использует ДВБ для калибровки прогнозируемого давления и для модифицирования входных данных модели в целях более точного прогнозирования давления в скважине по всему профилю ствола скважины.

На основе ДРДКП-прогнозируемого давления ДРДКП-система 236 регулирования вычислит требуемый уровень 266 противодавления и передаст его в программируемый логический контроллер 240. Затем программируемый контроллер 240 сформирует необходимые управляющие сигналы для штуцера 130, клапанов 121 и 123 и для насоса 128 противодавления.

Применения ДРДКП-системы

Преимущество использования ДРДКП-системы противодавления можно наглядно представить на схеме Фиг.7. Гидростатическое давление раствора представлено линией 302. Видно, что давление растет в соответствии с линейной функцией глубины ствола скважины согласно следующей простой формуле

Р=ρПВГ+С,

Где Р - давление, ρ - плотность раствора, ПВГ - полная вертикальная глубина скважины, С - противодавление. Согласно примеру гидростатического давления 302 плотность имеет значение плотности воды. В открытой системе противодавление С нулевое. Чтобы обеспечить превышение давления 303 в кольцевом пространстве по сравнению с поровым давлением 300 формации, раствор утяжеляют, тем самым увеличивая давление по мере увеличения глубины. Профиль 300 порового давления согласно фиг.7 является линейным до выхода из обсадной трубы 301, и в этом случае на него воздействует фактическое пластовое давление, в результате чего происходит резкое увеличение давления. Во время обычных операций вязкость раствора можно подобрать с таким значением, чтобы давление 303 в кольцевом пространстве превышало поровое пластовое давление ниже обсадной трубы 301.

В противоположность вышеизложенному, ДРДКП позволяет оператору производить по существу поэтапные изменения давления в кольцевом пространстве. Линии 304, 306, 308 и 310 ДРДКП-давления представлены на фиг.7. При увеличении порового давления 300b противодавление С можно увеличить, чтобы поэтапно изменить давление в кольцевом пространстве с 304 до 306, до 308, до 310 при реагировании на увеличение порового давления 300b - в противоположность обычной методике давления в кольцевом пространстве, представленном линией 303. ДРДКП-концепция также имеет преимущество, заключающееся в том, что противодавление снижается при реагировании на снижение порового давления 300 с.Нужно отметить, что разница между ДРДКП-обеспечиваемым давлением 310 в кольцевом пространстве и поровым давлением 300 с, известная как давление с положительным дифференциалом, значительно меньше давления с положительным дифференциалом согласно обычным способам регулирования давления в кольцевом пространстве. Излишний положительный дифференциал может отрицательно сказаться на проницаемости формации, принуждая более значительные количества скважинной текучей среды проходить в формацию.

Фиг.8 представляет график, характеризующий применение ДРДКП-системы в условиях равновесного бурения. Согласно ситуации, показанной на Фиг.8, поровое давление в интервале 320а является по существу линейным приблизительно на протяжении двух километров полной вертикальной глубины скважины, поскольку оно сдерживается обычным давлением 321а в кольцевом пространстве. На втором километре полной глубины вертикальной скважины происходит резкий рост давления 320b. В этом случае обычные методы увеличат плотность раствора, чтобы текучая среда формации не поступала внутрь и не снимала глинистую корку в стволе скважины. Получаемое при этом повышение плотности изменяет профиль давления, создаваемый раствором, до 321b. Но при этом значительно возрастет давление с положительным дифференциалом не только в области 320С, но также и в области 320а.

Если пользоваться ДРДКП-способом, то альтернативным реагированием на увеличение давления 320b будет применение противодавления для раствора, чтобы сместить профиль давления вправо, и поэтому профиль 322 давления будет близко соответствовать поровому давлению 320 с в противоположность профилю 321b давления.

ДРДКП-способ регулирования давления можно также использовать для регулирования такого значительного скважинного события, как приток жидкости в скважину. В этом случае крупного притока текучей среды формации способы известного уровня техники предусматривают только закрытие ПВП, чтобы перекрыть скважину, сбросить давление с помощью штуцера и компенсирующего манифольда, и утяжелить буровой раствор, чтобы создать дополнительное давление в кольцевом пространстве. Для этой методики осуществления регулирования скважины требуется время. Альтернативный способ иногда называют «методом бурильщика», согласно которому применяется непрерывная циркуляция без перекрытия скважины. Подача сильно утяжеленного раствора, например, 18 фунтов/галлон (3,157 кг/л) постоянно осуществляется во время бурения ниже установленных обсадных труб. При обнаружении выброса газа или притока жидкости в скважину вводят сильно утяжеленный раствор и осуществляют его циркуляцию в скважину, в результате чего жидкость притока уходит в растворение в циркулирующем растворе. Жидкость притока начинает выходить из раствора при достижении ею цементировочного башмака, и выходит из штуцерного манифольда. Нужно отметить, что хотя метод бурильщика предусматривает непрерывное циркулирование раствора, все же может потребоваться дополнительное время циркуляции, не производя при этом бурение, чтобы предотвратить последующий приток жидкости формации и обеспечить возможность жидкости формации уйти в циркуляцию с теперь уже более плотным буровым раствором.

Если используется предлагаемый ДРДКП-способ, то при обнаружении притока жидкости формации увеличивают противодавление вместо введения сильно утяжеленного раствора. Как и в методе бурильщика, циркуляция продолжается. При увеличении давления приток жидкости формации уходит в растворение в циркулирующем растворе и выходит через штуцерный манифольд. В связи с увеличением давления больше нет необходимости сразу начинать циркуляцию сильно утяжеленного раствора. Помимо этого, поскольку противодавление прилагается непосредственно к кольцевому пространству, поэтому оно быстро принуждает перейти жидкость формации в растворение вместо того, чтобы ожидать осуществление циркуляции сильно утяжеленного раствора в кольцевое пространство.

Еще одно применение ДРДКП-способа относится к его использованию в системах прерывистой циркуляции. Как указано выше, системы непрерывной циркуляции используются для стабилизирования формации, чтобы исключить резкие падения давления 502, происходящие при выключении насосов, в целях свинчивания/развинчивания новых соединений труб. За этим падением 502 давления следует пик 504 давления, когда насосы снова включаются для выполнения бурильных работ. Это представлено на Фиг.9. Такие изменения давления 500 в кольцевом пространстве могут неблагоприятно сказаться на состоянии глинистой корки в стволе скважины, в результате чего может произойти вторжение раствора в формацию. Согласно Фиг.10 противодавление 506 ДРДКП-системы можно применить для кольцевого пространства при отключении буровых насосов, чтобы скомпенсировать резкое падение давления в кольцевом пространстве из-за остановки насосов до менее резкого падения 502 давления. Перед включением насосов противодавление можно снизить таким образом, чтобы пик 504 при включении насосов также был меньшим. Таким образом, ДРДКП-система противодавления в состоянии сохранять относительно стабильное давление в скважине во время возникающих при бурении условий. Хотя настоящее изобретение описывается на примере определенного осуществления, необходимо отметить, что в описываемых здесь системе и способе возможны модификации в рамках излагаемого изобретения.

Реферат

Изобретение относится к области бурения скважин и может быть использовано для регулирования пластового давления в процессе бурения. Ствол скважины проходят бурильной колонной, нижняя часть которой содержит буровую коронку, датчики и телеметрическую систему, выполненную с возможностью приема и передачи данных, включая данные датчиков, по меньшей мере, о давлении и температуре, в наземную телеметрическую систему. Осуществляют избирательное закачивание главным насосом бурового раствора из источника бурового раствора по бурильной колонне от буровой коронки и в кольцевое пространство. Обеспечивают трубопровод для подачи раствора, сообщенный с кольцевым пространством, для подачи бурового раствора в резервуар для его очистки бурового раствора. Осуществляют избирательное повышение давления бурового раствора в кольцевом пространстве с помощью системы противодавления раствора, соединенной с трубопроводом для подачи раствора, причем система противодавления раствора содержит расходомер, штуцер для раствора, насос противодавления и источник раствора. Обеспечивают систему контроля давления для приема рабочих данных бурения, включающих: воздействующий на буровую коронку вес бурильной колонны, воздействующий на буровую коронку крутящий момент бурильной колонны, вес бурового раствора, объем бурового раствора, давления главного насоса и насоса противодавления, значения расхода бурового раствора, скорость проходки бурильной колонны, скорость вращения бурильной колонны и данные датчиков, передаваемые телеметрической системой. Система контроля давления также осуществляет контроль имеющиеся давления в кольцевом пространстве во время бурильных работ, моделирование предполагаемых давлений в стволе скважины для непрерывного бурения и регулирование главного насоса и системы противодавления раствора при реагировании на существующие значения давления в кольцевом пространстве и на предполагаемые значения давления в стволе скважины. Изобретение направлено на сохранение стабильности давления в скважине при любых условиях, возникающих в процессе бурения. 2 н. и 6 з.п. ф-лы, 10 ил.

Комментарии