Способ обнаружения негерметичности при изготовлении каталитических нейтрализаторов - RU2666177C1

Код документа: RU2666177C1

Чертежи

Описание

Настоящее изобретение относится к способу, который может использоваться в производстве каталитических нейтрализаторов отработавших газов. В частности, предложена процедура проверки герметичности оборудования для нанесения покрытия, выполняемой перед началом новой кампании по нанесению покрытия или во время проведения такой кампании.

Хорошо известно, что при работе двигателей внутреннего сгорания топливо сгорает неполностью, а отработавшие газы содержат такие загрязняющие вещества, как несгоревшие углеводороды (НС), монооксид углерода (СО), оксиды азота (NOx) и взвешенные частицы (РМ). Для улучшения качества воздуха приняты законодательные нормы, направленные на снижение выбросов загрязняющих веществ стационарными или передвижными источниками. Для передвижных источников выбросов, таких как легковые автомобили, снижение выбросов загрязняющих веществ было достигнуто уже первичными мерами. Например, используемое в качестве такой первичной меры улучшение образования топливовоздушной смеси привело к значительному снижению уровня загрязняющих веществ. Однако непрерывное введение все более жестких законодательных норм экологичности применение каталитических нейтрализаторов с гетерогенными катализаторами в качестве вторичных мер стало неизбежным.

Важным аспектом производства каталитических нейтрализаторов с гетерогенными катализаторами является обеспечение точности нанесения покрытий на используемые подложки в отношении, например, протяженности (длины) покрытия, количества наносимого материала покрытия, ровности слоя покрытия, равномерности длины, на которой наносится покрытие, и градиентов покрытия вдоль продольной оси. Для решения этой задачи в настоящее времени нашло применение несколько концепций нанесения покрытий, направленных на получение монолитных корпусов с покрытием, нанесенным с высоким качеством и предпочтительно за как можно меньшее время.

Одна из возможностей нанесения покрытий на подложки состоит в их введении одним торцом с открытыми на нем отверстиями в контакт с жидкой средой для нанесения покрытия и в ее просасывании через каналы подложки путем создания разрежения с ее противоположной стороны. В этом случае при необходимости нанесения покрытия не по всей длине каналов, а только на части их длины проблема заключается в том, что разные каналы из-за неизбежно создающегося при этом профиля потока окажутся снабжены покрытием на разную длину, что приводит к неопределенности процесса химического превращения загрязняющих веществ, содержащихся в отработавших газах.

Если же среду для нанесения покрытия нагнетать в каналы под давлением против силы тяжести, то необходимо контролировать (обычно с помощью датчика) тот момент, когда жидкость при покрытии стенок каналов по всей их длине появляется сверху подложки. В случае нанесения покрытия не по всей длине каналов, а только на части их длины высоту столба жидкой среды для нанесения покрытия внутри каналов обычно определяют, например, датчиками посредством прямых или непрямых измерений (емкостные датчики, оптические датчики, инфракрасные датчики, вибрационные датчики). Однако и в этом случае фронт (верхняя кромка) покрытия внутри каналов монолитного носителя может оказаться неравномерным, если, например, начинать нанесение покрытия, когда поверхность соответствующей суспензии, находящейся в камере для нанесения покрытия под монолитным носителем, является неровной. Такое происходит, в частности, когда нанесение покрытия выполняется с высокой скоростью, а суспензия для нанесения покрытия проявляет склонность к турбулизации при ее подаче в камеру для нанесения покрытия в течение короткого промежутка времени.

В отсутствие прямого измерения высоты подъема жидкого состава покрытия в подложке (т.е. если соответствующие датчики не установлены) к получению нетипичных результатов нанесения покрытия может привести еще один эффект, заключающийся в отклонении высоты жидкого состава покрытия из пористого оксида, находящегося в камере для нанесения покрытия, от его стандартного уровня в начале каждого процесса нанесения покрытия. Это может иметь место, например, либо в случае негерметичности клапана (поз. 115 на фиг. 1), ответственного за наполнение или опорожнение камеры для нанесения покрытия, либо в случае неполного закрытия всасывающей заслонки (поз. 440 на фиг. 5), через которую жидкий состав покрытия из пористого оксида может отсасываться из камеры для нанесения покрытия после совершения процесса нанесения покрытия. Если говорить о конкретных зонах нанесения покрытия внутри носителя, оба этих аспекта приводят к тому, что уровни покрытия в соответствующей подложке будут более подвержены несоответствию техническим условиям.

В основу настоящего изобретения была положена задача предложить способ, который устранил бы вышеупомянутый недостаток. В частности, предлагаемый способ призван обеспечить лучшую точность нанесения жидкого состава покрытия из пористого оксида в отдельных зонах носителя или подложки. Результатом осуществления предлагаемого способа является уменьшение процента некондиционных, или отбраковываемых изделий с зонально наносимыми покрытиями, т.е. покрытиями, наносимыми в определенных зонах.

Легко застраховаться от получения неудовлетворительных результатов зонального нанесения покрытия позволяет предлагаемый в изобретении способ обнаружения негерметичности в устройстве (122), используемом для производства автомобильных каталитических нейтрализаторов отработавших газов и имеющем камеру (127) для нанесения покрытия, в которой на разных уровнях расположено по меньшей мере два датчика (123, 126), предназначенных для измерения высоты (130) жидкого состава покрытия из пористого оксида и связанных с блоком (125) управления, характеризующийся тем, что:

а) в камеру (127) для нанесения покрытия вводят, например снизу, жидкий состав (113) покрытия из пористого оксида до заданного уровня (130), находящегося между нижним (126) и верхним (123) датчиками;

б) ожидают в течение по меньшей мере 5 секунд; и

в) определяют, сигнализирует ли блок (125) управления о продолжении повышения уровня (130) жидкого состава покрытия из пористого оксида и достижении им верхнего датчика (123) или об исчезновении контакта с нижним датчиком (126).

Наличие по меньшей мере двух датчиков (123, 126), расположенных в камере (127) для нанесения покрытия на разных уровнях, позволяет точнее регулировать положение фронта, или уровня, жидкого состава покрытия из пористого оксида в камере (127) для нанесения покрытия. Определив, что этот фронт перемещается со временем к верхнему датчику (123) или к нижнему датчику (126), можно установить наличие протечки вследствие негерметичности в клапане (115), расположенном в подающем трубопроводе, или, соответственно, во всасывающих элементах (поз. 440 на фиг. 5), подключенных к камере для нанесения покрытия для отсасывания жидкого состава покрытия из пористого оксида.

Предлагаемый способ, который обеспечивает повышение точности нанесения покрытия на подложки, предназначен для применения в устройстве для нанесения покрытия, имеющем камеру (127) для нанесения покрытия, оснащенную по меньшей мере двумя датчиками (123, 126), расположенными на разных уровнях. После введения жидкого состава (113) покрытия из пористого оксида в камеру (127) для нанесения покрытия таким образом, что поверхность, или зеркало, жидкого состава покрытия из пористого оксида находится между вышеупомянутыми датчиками (130), необходимо подождать некоторое время, например 5 секунд или дольше, наблюдая за тем, не просачивается ли жидкий состав покрытия из пористого оксида через подводящие или отводящие элементы. Было установлено, что в более предпочтительном случае время ожидания должно составлять более 10 секунд, но менее 30 секунд, предпочтительно - менее 20 секунд. Это дает достаточно времени для проверки стабильности фронта жидкого состава покрытия из пористого оксида, обеспечивающей правильность зонального нанесения покрытия на монолитные носители, используемые при осуществлении изобретения предлагаемого способа.

Вышеупомянутые зонды или датчики (123, 126) могут быть выполнены известным специалисту образом. Во вступительной части описания уже было упомянуто несколько типов датчиков, способных определять прохождение мимо них поверхности жидкого состава покрытия из пористого оксида. В частности, для осуществления предлагаемого способа подходят датчики, выбранные из группы емкостных, вибрационных датчиков, датчиков проводимости и микроволновых датчиков. Предпочтительные датчики такого рода известны и выпускаются серийно (см. http://www.microsemi.com/document-portal/doc_view/14818-microwave-sensor-technology, http://www.microsemi.com/document-portal/doc_view/14818-microwave-sensor-technology, http://www.capsense.com/capsense-wp.pdf, http://www.ni.com/pdf/products/us/cat_vibrationsensor.pdf).

Как указано выше, камера (127) для нанесения покрытия оснащена по меньшей мере двумя датчиками (123, 126), расположенными на разных уровнях и предназначенных для измерения высоты (130) жидкого состава покрытия из пористого оксида в камере (127). Для достаточно точного определения этой высоты в камере для нанесения покрытия датчики (123) и (126) разнесены по высоте на расстояние от 20 мм до 1 мм, предпочтительно - от 10 мм до 1 мм и наиболее предпочтительно - от 4 мм до 2 мм. Такое исполнение позволяет определять по новому контакту с верхним датчиком (123) или по исчезновению контакта с нижним датчиком (126) наличие негерметичности, а также показывает величину этой негерметичности. Довольно большая протечка приведет к быстрому срабатыванию верхнего (123) или нижнего (126) датчика. Следовательно, определение времени, прошедшего до сигнализации о негерметичности, позволяет так или иначе оценить величину протечки, обусловленной этой негерметичностью, которая также может быть универсальной информацией.

Настоящее изобретение целесообразно осуществлять до начала новой производственной кампании по зональному нанесению покрытия на монолитные носители, предпочтительно - непосредственно перед началом такой кампании. Предлагаемый способ как часть большего способа изготовления каталитических нейтрализаторов отработавших газов обеспечивает при его осуществлении уменьшение процента снабженных покрытием монолитных носителей (121), которые не соответствуют техническим условиям, в частности и особенно, если внутри монолитного носителя (121) требуется создавать точно заданные зоны каталитически активного покрытия из пористого оксида. Негерметичность может возникнуть и в процессе кампании. Чтобы застраховаться от этого риска, предлагаемый в изобретении способ можно выполнять, по меньшей мере однократно, не только перед началом новой производственной кампании, но и в процессе уже выполняемой кампании. Таким образом, предлагаемый в изобретении способ также можно выполнять во время проведения производственной кампании через определенные интервалы, выражаемые количеством снабженных нормальным покрытием, т.е. кондиционных монолитных носителей, таким образом контролируя клапаны и заслонки для подвода и отвода жидкого состава покрытия из пористого оксида на предмет того, по-прежнему ли они достаточно герметичны для получения изделий с качественно нанесенным покрытием, которые с наибольшей вероятностью удовлетворят техническим условиям. Например, предлагаемый способ можно проводить один раз после снабжения покрытием от 500 до 10000 или более деталей. Предпочтительно предлагаемый в изобретении способ запускают один раз после снабжения покрытием от 1000 до 3000 носителей/монолитных элементов или подложек. Необходимо отметить, что данный способ может быть реализован в блоке (125) управления таким образом, чтобы выполнение способа проверки герметичности инициировалось автоматически через вышеупомянутые интервалы.

В отношении осуществления предлагаемого в изобретении способа нанесения покрытия приводится ссылка на публикацию DE 102010007499 А1, содержание которой в полном объеме включено в данное описание, по меньшей мере в отношении аспектов, касающихся особенностей устройства. В частности, предпочтительные характеристики способа, рассматриваемого в публикации DE 102010007499 А1, относятся, с соответствующими изменениями, и к предлагаемому в изобретении способу.

Также следует отметить, что приводимые в данном описании ссылки на фиг. 1 относятся для того же аспекта изобретения и к фиг. 2. При этом следует отметить, что фиг. 2 отличается от фиг. 1 тем, что сокращение и расширение вытеснителя (111) или (211) антицикличны. Следовательно, при рассмотрении варианта осуществления изобретения, показанного на фиг. 2, "сокращение" следует заменить "расширением". Другие аспекты изобретения могут интерпретироваться аналогично согласно вышеизложенному.

Специалисту известны подложки, которые могут выбираться для осуществления предлагаемого способа нанесения покрытия. Подложка, снабжаемая покрытием в соответствии с изобретением, представляет собой так называемый фильтр с проницаемыми стенками каналов или проточный монолитный носитель (по всему тексту в равной мере могут использоваться следующие синонимы этих терминов: подложка, носитель, монолитный носитель или элемент, изделие, деталь или корпус). Используемые при этом подложки могут изготавливаться из материалов, обычно используемых для получения каталитических нейтрализаторов, и предпочтительно включают в себя керамическую или металлическую сотовую структуру.

К подходящим подложкам, которые могут использоваться, относятся монолитные подложки с мелкими проточными для газа каналами, проходящими через подложку параллельно от ее входной или выходной торцевой поверхности таким образом, что эти каналы открыты для прохода среды через них, причем такие подложки называют сотовыми проточными подложками. Каналы, которые проходят от входа до выхода по существу прямолинейно, ограничены стенками, на которые наносится или в которые проникает каталитический материал, образующий покрытие из пористого оксида, вследствие чего проходящие по каналам газы контактируют с каталитическим материалом. Проточные каналы монолитной подложки являются тонкостенными и могут иметь любой размер и любую подходящую форму поперечного сечения, например трапецеидальную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и т.д. Такие структуры могут содержать примерно от 400 до 900 или более отверстий для входа газа (т.е. ячеек) на квадратный дюйм (от 62 до 140 ячеек/см2) поперечного сечения.

Керамическая подложка может быть выполнена из любого подходящего огнеупорного материала, например кордиерита, кордиерит-корунда, нитрида кремния, циркономуллита, сподумена, сложного оксида алюминия-кремния-магния, цирконосиликата, силлиманита, силиката магния, циркона (силиката циркония), петалита, оксида алюминия, алюмосиликата и т.п. Кроме того, подложки, пригодные для нанесения каталитических составов в соответствии с настоящим изобретением, могут быть металлическими и могут состоять из одного или нескольких металлов или металлических сплавов. Могут использоваться металлические подложки различных форм, например подложки из гофрированного листа или монолитные подложки. К предпочтительным металлическим носителям относятся термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, существенным или главным компонентом которых является железо. Такие сплавы могут содержать один или несколько из следующих элементов: никель, хром и/или алюминий, а общая массовая доля этих металлов в сплаве может примерно составлять по меньшей мере 15%, например, сплав может содержать около 10-25 мас. % хрома, около 3-8 мас. % алюминия и примерно до 20 мас. % никеля. Сплавы также могут содержать в малых или следовых количествах один или несколько других металлов, таких как марганец, медь, ванадий, титан и т.п. Для улучшения коррозионной стойкости соответствующих сплавов за счет образования на поверхностях подложек оксидного слоя поверхность металлических подложек может быть подвергнута окислению при высоких температурах, составляющих, например, около 1000°C и выше. Такое высокотемпературное окисление может усиливать сцепление с подложкой носителя из огнеупорного оксида металла и каталитически активных металлических компонентов.

Подложкой также может быть сотовый фильтр с проницаемыми стенками каналов. Такие подложки с проницаемыми стенками каналов, пригодные в качестве носителей для композиций покрытий, имеют множество мелких, по существу параллельных газовых каналов, проходящих вдоль продольной оси подложки. В такой подложке каждый канал обычно заглушен на одном торце ее корпуса, причем чередующиеся каналы заглушены на противоположных торцевых поверхностях. К конкретным подложкам с проницаемыми стенками каналов, пригодным при осуществлении предлагаемого в изобретении способа, относятся сотовые элементы (монолитные носители), каналы которых образованы тонкими пористыми стенками и при прохождении через которые потока среды не возникает слишком большого противодавления или перепада давления на изделии. Обычно наличие в проточном тракте чистого изделия с проницаемыми стенками каналов создает противодавление от 0,036 до 10 фунтов на квадратный дюйм. Такие керамические подложки с проницаемыми стенками каналов могут быть выполнены из любого подходящего огнеупорного материала, например кордиерита, кордиерит-корунда, нитрида кремния, циркономуллита, сподумена, сложного оксида алюминия-кремния-магния, цирконосиликата, силлиманита, силиката магния, циркона (силиката циркония), петалита, оксида алюминия, алюмосиликата и т.п. Их предпочтительно изготавливают из материала, пористость которого составляет по меньшей мере 40% (например, от 40 до 70%), а средний размер пор - по меньшей мере 5 мкм (например, от 5 до 30 мкм). В более предпочтительном случае пористость подложек составляет по меньшей мере 46%, а средний размер пор - по меньшей мере 10 мкм. При нанесении покрытия на подложки, имеющие такие значения пористости и среднего размера пор, при помощи описанного выше устройства на и/или в поры подложек можно ввести достаточные количества композиции покрытия для достижения отличной эффективности превращения загрязняющих веществ и выжигания сажи. Даже после снабжения этих подложек каталитическим покрытием они способны сохранять достаточные эксплуатационные характеристики в отношении пропускания потока отработавших газов, т.е. создают приемлемое противодавление. Подходящие подложки с проницаемыми стенками каналов раскрыты, например, в публикации US 4329162.

Под нанесением покрытия или снабжением покрытием понимается нанесение каталитически активных материалов и/или накапливающих компонентов на по существу инертную подложку, которая может быть выполнена по типу вышеописанного фильтра с проницаемыми стенками каналов или проточного монолитного носителя. Покрытие выполняет собственно каталитическую функцию и содержит накапливающие материалы и/или каталитически активные металлы, которые обычно осаждают в высокодисперсной форме на температуростойких оксидах металлов с большой удельной поверхностью (см. ниже). Нанесение покрытия обычно выполняют путем нанесения предназначенной для этого жидкой среды, содержащей накапливающие материалы и/или каталитически активные компоненты - также называемой жидким составом покрытия из пористого оксида - на и/или в стенку инертной подложки. После нанесения этой жидкой среды носитель сушат и при необходимости прокаливают при повышенных температурах. Покрытие может быть образовано одним слоем или может состоять из нескольких слоев, нанесенных на подложку поверх друг друга (в многослойной форме) и/или со смещением относительно друг друга (в отдельных зонах).

В предпочтительном варианте осуществления изобретения подложку располагают на устройстве (122) для нанесения покрытия с обеспечением герметичности или непроницаемости для жидкости между ними, что можно обеспечить с помощью по меньшей мере одного уплотнения, охватывающего подложку. Такое уплотнение может быть полым, и при установке подложки на устройство (122) для нанесения покрытия или при ее введении в это устройство такое уплотнение может заполняться газом или жидкостью, тем самым образуя герметичный затвор, например, как это указано в параллельно рассматриваемой заявке ЕР 14160879.4.

Жидкая среда (113) для нанесения покрытия представляет собой, например, суспензию или дисперсию для нанесения из нее покрытия на заготовки для каталитических нейтрализаторов отработавших газов для механических транспортных средств (жидкий состав для нанесения покрытия из пористого оксида, англ. "washcoat"), которая содержит каталитически активные компоненты или их предшественники, а также неорганические оксиды, такие как оксид алюминия, диоксид титана, диоксид циркония или их комбинации, при этом оксиды могут быть легированы, например, кремнием или лантаном. В качестве каталитически активных компонентов можно использовать оксиды ванадия, хрома, марганца, железа, кобальта, меди, цинка, никеля или редкоземельные элементы, такие как лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий или их комбинации. В качестве каталитически активных компонентов также можно использовать благородные металлы, такие как платина, палладий, золото, родий, иридий, осмий, рутений, а также их комбинации. Такие металлы могут быть также представлены в виде сплавов между собой или с другими металлами либо в виде оксидов. В жидкой среде для нанесения покрытия металлы могут также присутствовать в виде предшественников, таких как нитраты, сульфиты или органические соединения указанных благородных металлов, а также их смеси, а прежде всего можно использовать нитрат палладия, сульфит палладия, нитрат платины, сульфит платины или Pt(NH3)4(NO3)2.

Путем последующего прокаливания при температуре от примерно 400°C до примерно 700°C из предшественника можно получить каталитически активный компонент. Для нанесения покрытия на подложку, используемую для изготовления автомобильных каталитических нейтрализаторов отработавших газов, ее сначала можно покрывать суспензией или дисперсией неорганического оксида, а на следующей стадии нанесения покрытия - суспензией или дисперсией, содержащей один или несколько каталитически активных компонентов. Вместе с тем, жидкая среда для нанесения покрытия может содержать и оба этих компонента. Содержание твердого вещества (твердой фазы) в жидкой среде (суспензии/составе для нанесения покрытия из пористого оксида) для нанесения покрытия часто составляет от 35 до 52%, а ее вязкость составляет от 2 до 300 мПа⋅с, предпочтительно - от 15 до 200 мПа⋅с.

Предлагаемый в изобретении способ обнаружения негерметичности, который в предпочтительном случае может выполняться перед началом новой кампании по нанесению покрытия или время от времени в процессе кампании по нанесению покрытия, обычно начинается с того, что в устройство (122) для нанесения покрытия закачивают в направлении (114) суспензию для нанесения покрытия, пока датчики (126) и (123) не просигнализируют достижение нужного уровня суспензии, т.е. нахождение фронта жидкого состава покрытия из пористого оксида между обоими датчиками. Тем временем на устройство (122) для нанесения покрытия можно установить сверху подложку (121), которую герметично фиксируют (как это описано, например, в публикациях DE 102010007499 Al, DE 102010008700 А1 или в китайской полезной модели 201420126144.7). Содержание этих публикаций включено в данное описание в отношении предпочтительного выполнения способа нанесения покрытия.

Если суспензия (113) для нанесения покрытия должным образом заполнила камеру (127) для нанесения покрытия, на следующем шаге фронт этой суспензии (113) оставляют между соответствующими датчиками в течение достаточного времени. При наличии негерметичности фронт жидкого состава (130) покрытия из пористого оксида будет изменяться во времени, вследствие чего либо датчик (123) зарегистрирует контакт с этим жидким составом, либо датчик (126) потеряет свой контакт с этим жидким составом. Если негерметичность отсутствует, жидкий состав покрытия из пористого оксида предпочтительно закачивают в подложку (121) до достижения требуемой высоты (132) покрытия. Затем из подложки (121) откачивают снизу - например, через показанную на фиг. 5 заслонку (440) - излишек суспензии для нанесения покрытия, после чего подложку (121) можно повторно снабдить тем же покрытием из пористого оксида, или подложку можно отсоединить от камеры для нанесения покрытия и подвергнуть дальнейшей обработке, например, снова нанести покрытие, но с другой стороны, или даже второй раз нанести покрытие с той же стороны, но в этот раз - другое покрытие из пористого оксида, или направить подложку в установку взвешивания, сушки или прокаливания.

Готовые подложки (т.е. подложки, снабженные покрытием и подвергнутые термообработке или прокаливанию), пригодные для изготовления каталитических нейтрализаторов отработавших газов для механических транспортных средств, имеют особо равномерное покрытие, которое отличается тем, что его протяженность в монолитном носителе отличается от оптимального значения не более чем на 5 мм, в частности не более чем на 3 мм, что относится к по меньшей мере 95% всех каналов подложки, предпочтительно к по меньшей мере 99% всех каналов подложки, прежде всего к 100% всех каналов. Протяженность покрытия в каналах при этом меньше осевой длины L носителя. Преимущество, связанное с нанесением такого покрытия одинаковой протяженности, состоит в возможности нанесения таким путем двух покрытий со взаимно противоположных торцевых сторон соответствующей подложки без слишком большого промежутка между этими покрытиями.

В том случае, когда такие покрытия различаются между собой и должны быть отделены одно от другого (например, поскольку их компоненты вступают в нежелательные реакции между собой либо оказывают взаимное отрицательное влияние, снижающее их действие), между обоими покрытиями необходимо оставлять определенный промежуток и надежно обеспечивать его наличие. При этом предпочтительно обеспечивать возможность максимально точной и надежной настройки протяженности покрытия, поскольку при соблюдении этого условия требуется использовать лишь малую часть длины подложки в качестве указанного выше промежутка между покрытиями, который остается без покрытия и тем самым нефункциональным. Благодаря этому удается повысить эффективность нейтрализации отработавших газов или уменьшить массу покрытия на подложке. При осуществлении настоящего изобретения этот промежуток удается уменьшить до значения ниже 10 мм, предпочтительно ниже 6 мм и наиболее предпочтительно ниже 5 мм, без риска взаимного соприкосновения обоих жидких составов покрытий из пористого оксида по меньшей мере в 95%, предпочтительно - более чем в 99%, и наиболее предпочтительно - в 100% снабженных покрытиями монолитных носителей.

Краткое описание чертежей

Фиг. 1 (пример известной из уровня техники установки для нанесения покрытия на носитель):

100 привод

101 поршень

102 цилиндр

103 жидкость

104 соединение

110 каналы в подложке 121

111 вытеснитель

112 емкость

113 среда для нанесения покрытия

114 трубопроводный участок

115 многоходовой клапан

116 трубопроводный участок

117 прямое направление потока среды при заполнении ею камеры

118 обратное направление потока удаляемой среды 113 для нанесения покрытия

119 откачивающий насос

120 соединительный трубопровод, ведущий к расходной емкости со средой для нанесения покрытия

121 подложка

122 устройство для нанесения покрытия

123 верхний датчик для регистрации уровня 130

125 блок управления

130 первый уровень среды 113 для нанесения покрытия из пористого оксида в устройстве 122 для его нанесения

132 второй уровень среды 113 для нанесения покрытия из пористого оксида в подложке 121

Фиг. 2 (пример известной из уровня техники установки для нанесения покрытия на носитель):

200 привод

201 поршень

202 цилиндр

203 жидкость

204 соединение

210 каналы в подложке 221

211 вытеснитель

212 емкость

213 среда для нанесения покрытия

214 трубопроводный участок

215 многоходовой клапан

216 трубопроводный участок

217 прямое направление потока среды при заполнении ею камеры

218 обратное направление потока удаляемой среды 213 для нанесения покрытия

219 откачивающий и отсасывающий насос

220 соединительный трубопровод, ведущий к расходной емкости, в которую сливается избыток среды 213 для нанесения покрытия

221 подложка

222 устройство для нанесения покрытия

223 верхний датчик для регистрации уровня 230

225 блок управления

230 первый уровень среды 213 для нанесения покрытия из пористого оксида в устройстве 222 для его нанесения

232 второй уровень среды 213 для нанесения покрытия из пористого оксида в подложке 221

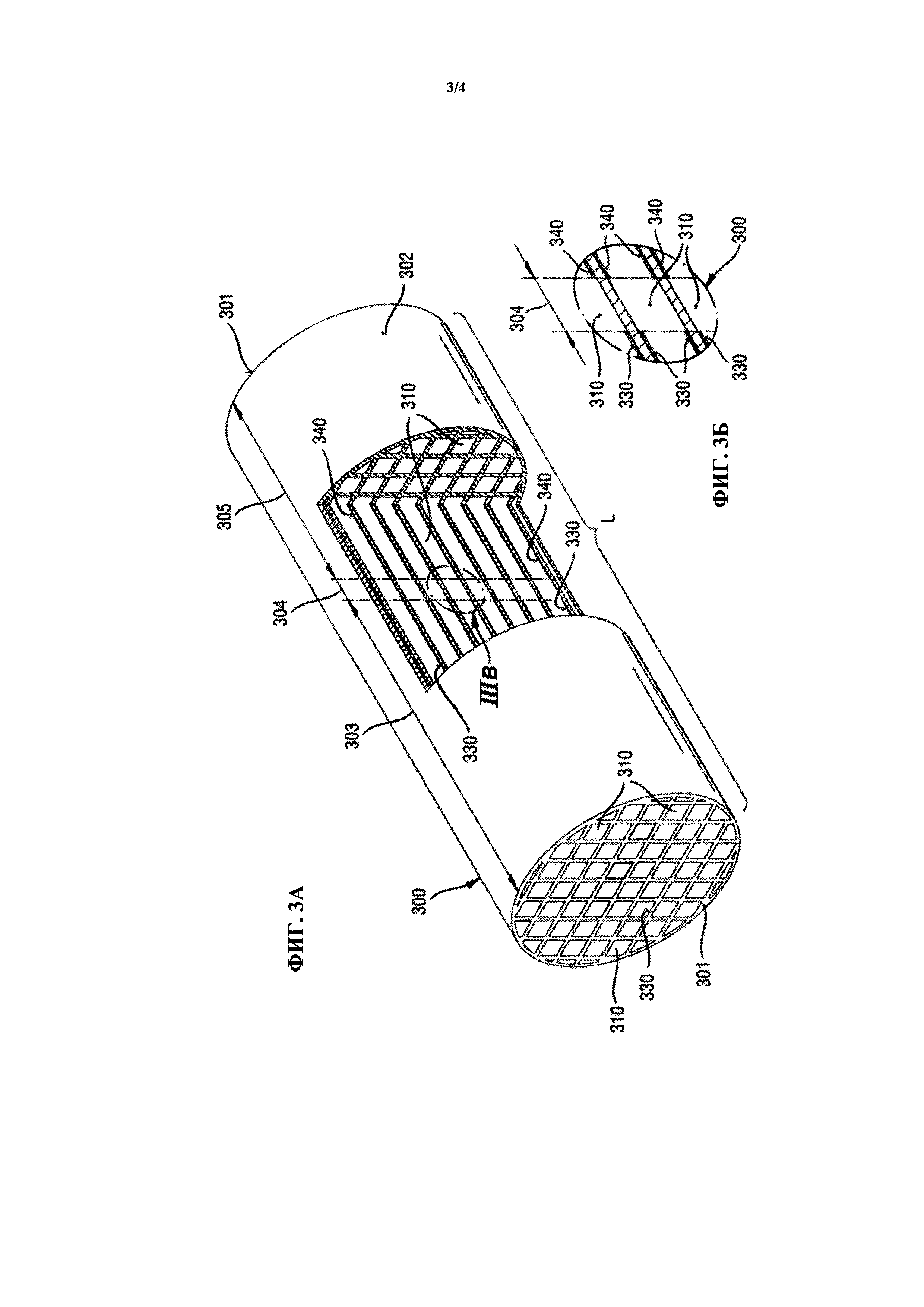

Фиг. 3:

300 подложка

301 торцевая поверхность

302 боковая поверхность

303 первая зона протяженностью, соответствующей дробной части длины подложки

304 промежуток между двумя зонами 303 и 305, протяженность каждой из которых соответствует дробной части длины подложки

305 вторая зона протяженностью, соответствующей дробной части длины подложки

310 каналы в подложке 300

330 первое покрытие в каналах 310

340 второе покрытие в каналах 310

L общая длина подложки 300

Фиг. 4 (фрагмент фиг. 1, показывающий расположение верхнего и нижнего датчиков для обнаружения негерметичностей в соответствии с изобретением):

Номера позиций - как на фиг. 1

126 нижний датчик

127 камера для нанесения покрытия

Фиг. 5:

427 камера для нанесения покрытия

440 заслонка

Подробное описание чертежей

На фиг. 1 показана известная из DE 102010007499 система для нанесения покрытия на стенки каналов (110) в подложке (121), имеющая приводимый в движение приводом (100) поршень (101) в цилиндре (102), который заполнен жидкостью (103) и который через свое соединение (104) с вытеснителем (111) позволяет приводить его в действие в емкости (112), которая заполнена жидкой средой (113) для нанесения покрытия и которая двумя трубопроводными участками (114, 116) с установленным между ними многоходовым клапаном (115) соединена с устройством (122) для нанесения покрытия на помещенную в него подложку (121), при этом такое устройство (122) для нанесения покрытия оснащено датчиками (123) для определения момента, в который жидкая среда для нанесения покрытия достигает первого уровня (130). Дополнительные датчики (124) используются для контроля вытесняемого объема среды (113) для нанесения покрытия и состояния вытеснителя (111) в емкости (112).

Измеренные датчиками (123, 124) значения передаются в блок (125) управления, который на основании этих значений, в свою очередь, управляет приводом (100), а тем самым и поршнем (101).

Многоходовой клапан (115), во-первых, открывает соединение в прямом направлении (117) потока в целях заполнения устройства (122) для нанесения покрытия средой (113) для нанесения покрытия до ее первого уровня (130), а во-вторых, по достижении второго уровня (132) средой для нанесения покрытия в подложке (121) открывает соединение в обратном направлении (118) потока, ведущее к откачивающему насосу (119) и соединительному трубопроводу (120), который ведет к расходной емкости, в которую сливается избыток среды (113) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения.

В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (125) управления.

На фиг. 2 показана известная из DE 102010007499 система для нанесения покрытия на стенки каналов (210) в подложке (221), содержащая приводимый в движение приводом (200) поршень (201) в цилиндре (202), который заполнен жидкостью (203) и который через свое соединение (204) сообщается с емкостью (212), в которой находится вытеснитель (211), который содержит жидкую среду (213) для нанесения покрытия и который двумя трубопроводными участками (214, 216) с установленным между ними многоходовым клапаном (215) соединен с устройством (222) для нанесения покрытия на помещенную в него подложку (221), при этом такое устройство для нанесения покрытия оснащено датчиками (223) для определения момента, в который среда (213) для нанесения покрытия достигает первого уровня (230).

Дополнительными датчиками (224) на емкости (212) контролируется вытесняемый объем среды для нанесения покрытия и состояние вытеснителя (211) в емкости (212). Измеренные датчиками (223, 224) значения передаются в блок (225) управления, который на основании этих значений, в свою очередь, управляет приводом (200), а тем самым и поршнем (201).

Многоходовой клапан (215), во-первых, открывает соединение в прямом направлении (217) потока в целях заполнения устройства (222) для нанесения покрытия средой (213) для нанесения покрытия до ее первого уровня (230), а во-вторых, по достижении второго уровня (232) средой для нанесения покрытия в подложке (221) открывает соединение в обратном направлении (218) потока, ведущее к откачивающему насосу (219) и соединительному трубопроводу (220), который ведет к расходной емкости, в которую сливается избыток среды (213) для нанесения покрытия и в которой хранится ее запас для дальнейшего применения. В предпочтительном варианте все необходимые для этого управляющие команды также выдаются центральным блоком (225) управления.

На фиг. 3А и 3Б в аксонометрии показана подложка (300), которая в своей средней части изображена с вырезом в трех взаимно перпендикулярных плоскостях в целях наглядной иллюстрации предлагаемой в изобретении структуры покрытия.

Подложка (300) с покрытием в двух зонах (303, 305), протяженность каждой из которых соответствует дробной части (303) полной осевой длины подложки, имеет две торцевые поверхности (301), боковую поверхность (302), длину (L) и множество каналов (310), проходящих между обеими ее торцевыми поверхностями (301).

В первой зоне (303) протяженностью, соответствующей дробной части длины подложки, предусмотрено первое покрытие (330), а в еще одной зоне (305) протяженностью, соответствующей дробной части длины подложки, предусмотрено второе покрытие (340).

Между двумя зонами (303) и (305), протяженность каждой из которых соответствует дробной части длины подложки, или между двумя покрытиями (330) и (340), находится зона (304) без покрытия, как это показано, в частности, на фиг. 3Б в увеличенном масштабе.

На фиг. 4 показан пример устройства, используемого при осуществлении изобретения для нанесения покрытия на стенки каналов (110) в подложке (121). Жидкую среду (113) для нанесения покрытия подают по трубопроводным участкам (116) в устройство (122) для нанесения покрытия, причем устройство (122) для нанесения покрытия снабжено подложкой (121) и оснащено датчиками (123, 126) для определения первого уровня (130) и его точности. Полученные датчиками (123, 126) значения передаются в блок (125) управления, который, в свою очередь, на основании вышеупомянутого анализа управляет по меньшей мере дальнейшим нагнетанием или откачиванием суспензии для нанесения покрытия. После подачи жидкого состава покрытия из пористого оксида в камеру (127) для нанесения покрытия поверхность (130) этого жидкого состава находится между обоими датчиками (123, 126). Положение поверхности (130) контролируют на предмет того, не перемещается ли эта поверхность со временем вверх или вниз, как это описано выше. Время, прошедшее до получения сигнала от датчика (126) или датчика (123), может соотноситься с величиной обнаруженной негерметичности.

На фиг. 5 показано еще одно устройство, которое может использоваться при осуществлении настоящего изобретения. На этом чертеже в разрезе показана камера (427) для нанесения покрытия, механизм заполнения и опорожнения которой отличается от показанного на фиг. 1 и 2. В данном случае заполнение камеры для нанесения покрытия осуществляется посредством трубопроводов, подведенных к камере (427) сбоку и на чертеже не показанных. Слив жидкого состава покрытия из пористого оксида из камеры (427) осуществляется посредством заслонки (440), отделяющей камеру от линии слива (не показана), ведущей в находящийся под пониженным давлением резервуар (не показан).

Таким образом, осуществление изобретения в качестве предварительного контроля перед началом новой кампании по нанесению покрытия или даже в процессе уже выполняемой кампании позволяет легко проверять используемое оборудование для нанесения покрытия на герметичность. Настоящее изобретение обеспечивает получение высоких результатов нанесения очень простым, но тем не менее неожиданно эффективным образом. Благодаря тому, что в камере для нанесения покрытия по заданной схеме расположено по меньшей мере два датчика, можно не только более точно измерять уровень суспензии для нанесения покрытия непосредственно в камере для нанесения покрытия и перед началом нанесения покрытия, но и определять возможную негерметичность в устройстве, способную привести к получению некондиционных изделий с зонально нанесенными покрытиями. Настоящее изобретение существенно помогает избегать таких ситуаций и тем самым позволяет уменьшить процент снабженных покрытием монолитных носителей, не соответствующих техническим условиям. Следовательно, изобретение обеспечивает улучшение экономичности процесса нанесения покрытия на каталитические нейтрализаторы отработавших газов. Это решение не следовало для специалиста явным образом из уровня техники на дату приоритета изобретения.

Реферат

Изобретение относится к способам исследования устройств на герметичность и может быть использовано для обнаружения негерметичности в устройстве, используемом для производства автомобильных каталитических нейтрализаторов отработавших газов. Сущность: контролируемое устройство (122) имеет камеру (127) для нанесения покрытия, в которой на разных уровнях расположено два датчика (123, 126), предназначенных для измерения высоты жидкого состава покрытия из пористого оксида. Оба датчика (123, 126) связаны с блоком (125) управления. В камеру (127) для нанесения покрытия вводят жидкий состав (113) покрытия из пористого оксида до заданного уровня (130), находящегося между нижним (126) и верхним (123) датчиками. Ожидают в течение 5 с. Определяют, сигнализирует ли блок (125) управления о продолжении повышения уровня (130) жидкого состава покрытия из пористого оксида и достижении им верхнего датчика (123) или об исчезновении контакта с нижним датчиком (126). Технический результат: обнаружение негерметичности при изготовлении каталитических нейтрализаторов. 4 з.п. ф-лы, 5 ил.

Комментарии