Способ получения порошка карбида кремния - RU2791964C1

Код документа: RU2791964C1

Чертежи

Описание

Изобретение относится к технологии получения монокристаллического карбида кремния (SiC) - широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле размещают напротив друг друга - сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок SiC) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol. 29. N1-3. P. 83-89]. Для воспроизводимого получения качественных слитков монокристаллического SiC используемый в методе сублимации - конденсации порошок SiC должен удовлетворять ряду требований, а именно: содержать в своем составе единственную фазу - иметь по возможности один и тот гранулометрический состав, достаточно высокую насыпную плотность и химическую чистоту.

Способ получения порошка SiC должен быть эффективным, то есть наиболее полно использовать исходные кремний и углерод (в элементарном виде или в форме доступных химических соединений). Затраты на проведение способа должны быть минимизированы.

Известен способ получения высокочистого порошка карбида кремния из кремния и углерода [CN 113120909 (A), Preparation method of high-purity semi-insulating silicon carbide powder, C01B 32/984, 2021]. По этому методу высокочистые порошки кремния и углерода смешивают в пропорции 1:1,1 и нагревают в печи при давлении высокочистого аргона или водорода 0-100 кПа до полного испарения кремния, получая порошок кубического карбида кремния (так называемая низкотемпературная фаза карбида кремния или бета-модификация или β - SiC). Далее полученный порошок бета-модификации карбида кремния нагревают до температуры 1800-2500°С для получения гексагональных политипов карбида кремния (так называемая альфа-модификация или α-SiC). Полученный порошок SiC подвергают отжигу на воздухе для удаления излишков углерода, дроблению образовавшихся спёков карбида кремния и грохочению. Недостатком способа является низкий выход продукта, вследствие того, что образование карбида кремния происходит за счет диффузии углерода в растекающийся жидкий кремний. Дополнительные потери вносят операции механической обработки (дробление, грохочение), приводящие, кроме того, к снижению чистоты и загрязнению продукта. Способ позволяет получить порошок карбида кремния, состоящий из смеси гексагональных политипов α-SiC.

Мелкодисперсный порошок SiC может быть приготовлен путем сбора дисперсной фазы смешанного аэрозоля, содержащего разлагаемое соединение кремния (например, SiCl4, CH3SiCl3 и т.д.) и соединение углерода (например, нефть, Н-гексан), в горячем газе [JPS5983922 (A), Preparation of silicon carbide powder, C01B31/36, (IPC1-7): C01B31/36, 1984]. После сбора конденсата и его термообработки получается порошок SiC с насыпной плотностью 0,15 г/см3 или более. Способ не позволяет обеспечить высокий выход продукта вследствие больших потерь при сборе дисперсной фазы.

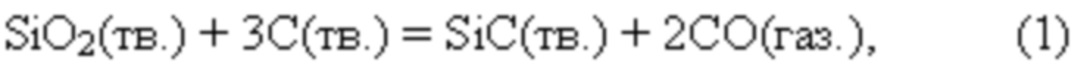

Для синтеза порошка SiC наиболее распространен в промышленности метод карботермического восстановления диоксида кремния SiO2 углеродом С. Суммарная химическая реакция, протекающая при процессе карботермического восстановления, может быть записана следующим образом:

а механизм протекания процесса обусловлен восстановлением диоксида кремния SiO2 до газообразного монооксида SiO с последующей диффузией монооксида SiO вглубь зерен углерода, для окончательной реакции с образованием карбида кремния [B. Abolpour, R. Shamsoddini Mechanism of reaction of silica and carbon for producing silicon carbide, Progress in Reaction Kinetics and Mechanism. 2019. Vol. 45. P. 1-14.].

Известен способ получения порошка SiC путем взаимодействия диоксида кремния SiO2 и углерода в печи при температуре 2200-2300°С [Кайнарский И.С., Дегтярева Э.В. Карборундовые огнеупоры, Харьков: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1963, 252 с.], с последующим измельчением полученных спёков карбида кремния и грохочением порошка SiC. Монооксид кремния SiO при такой высокой температуре и при таком интенсивном выделении CO не успевает полностью прореагировать с углеродом и уносится из пространства печи. Выход продукта по кремнию оказывается невелик. Кроме того, высокие температуры приводят к тому, что порошок оказывается неоднородным по фазовому и политипному составу, то есть представляет собой смесь углерода, кремния и различных политипов карбида кремния.

Чтобы синтезировать порошок SiC, предложено смесь исходных порошков диоксида кремния SiO2 и углерода С нагревать под давлением аргона 1-200 МПа до температуры синтеза порошка SiC, то есть 1400-1800°С, с последующим отжигом избыточного углерода на воздухе и измельчением кусков карбида кремния [KR 20120052787 (A), Silicon carbide and method for manufacturing the same, C01B 31/36, C04B 35/565, 2012]. Недостатком способа является низкий выход процесса, вследствие избыточного давления инертного газа, препятствующего химической реакции взаимодействия диоксида кремния SiO2 и углерода.

Известен способ получения порошка SiC путем высокотемпературного нагрева кремний- и углеродсодержащего сырья в атмосфере азота при давлении 0,049-0,13 МПа или в токе азота со скоростью 0,5-3,3 л/час до температуры 1600-1900°С [Патент РФ 2240979, Способ получения карбида кремния, С01В 31/36, 2004]. Применение давлений ниже атмосферного приводит к потерям монооксида кремния SiO вследствие его выноса из пространства печи. Выделяющийся по реакции (1) монооксид углерода захватывает частицы углерода, которые также уносятся из пространства печи. Всё вышесказанное приводит к снижению эффективности процесса синтеза и выхода процесса. Кроме того, меняется соотношение кремний/углерод в исходной смеси, происходят изменения в политипном и фазовом составе синтезируемого порошка SiC.

Для получения высокочистого порошка SiC (альфа-модификация карбида кремния) с большим размером кристаллитов предложено получать и использовать гель, в котором углеродсодержащее соединение (сахароза, фруктоза, мальтоза и т.д.) диспергировано в сетчатой структуре диоксида кремния [US 2021163301 (A1), Method for producing large granular alpha-phase silicon carbide powders with a high purity, C01B 32/97, C01B 32/977, 2021]. Гель подвергают термообработке для разложения углеродсодержащего соединения и получения композита диоксид кремния/углерод при температуре 1100-1250°С. При повторной термообработке при более высокой температуре (2000-2100°С) порошок укрупняется вследствие роста кристаллитов. В результате укрупнения кристаллитов за счет процессов нестехиометричной сублимации и конденсации карбида кремния происходит неконтролируемое изменение политипного и фазового состава порошка (появление атомарного углерода, различных гексагональных политипов карбида кремния). Процесс очень дорог и сложен, он не дает возможность получить высокий выход продукта вследствие неконтролируемого поведения композита при высоких температурах.

Также известен способ, включающий смешивание источника кремния (тетраэтоксисилан, оксисилановый полимер или диоксид кремния SiO2 высокой чистоты) с источником углерода (органическое соединение высокой чистоты, имеющее кислород в своей молекуле и дающее остаточный углерод после нагревания), стадию образования карбида кремния путем прокаливания в неокисляющей среде и стадию последующей обработки порошка SiC нагревом до 2000-2100°С для увеличения среднего диаметра зерен порошка SiC, на 5-20 минут по меньшей мере один раз [GB2301349 (A), Process for producing high purity silicon carbide powder for preparation of a silicon carbide single crystal, C01B 31/36, C30B 23/00, (IPC1-7): C01B31/36, C30B29/36, 1996]. Для улучшения чистоты синтезируемого порошка SiC через пространство печи пропускают неокисляющий газ, разбавленный галогенидом водорода (1-3 % об.). Способ позволяет синтезировать порошок SiC высокой чистоты с размером зерен от 10 до 500 мкм. Способ обладает низкой эффективностью вследствие больших потерь монооксида кремния SiO, выносимых из пространства печи совместно с оксидом углерода CO. Вынос монооксида кремния SiO из реакционного пространства приводит к нарушению соотношения кремний/углерод и - следовательно - к нарушению фазовой и политипной однородности порошка SiC. Выход процесса уменьшается.

Наиболее близким к заявляемому является способ получения карбида кремния, включающий: (а) смешение источника кремния (коллоидный диоксид кремния, силикагель, золь диоксида кремния и т.д.) и углерода (углеродная сажа, фуллерен и т.д.) в соотношении от 1:1 до 4:1 (масс.) в смесителе и (б) нагрев в герметичном тигле при давлении 0,03-0,5 Торр до температуры 1300-1900°С для синтеза порошка SiC [KR 20110021530 (A), High purity silicon carbide manufacturing method and system, C01B 31/36; C04B 35/565, 2011]. При использовании органического источника углерода между стадиями (а) и (б) производится предварительный нагрев смеси до температуры от 700 до 1200°С для карбонизации источника углерода. Процесс осуществляли в тигле в газовой атмосфере инертного газа (аргона).

Использование вакуума приводит к потерям монооксида кремния SiO, который возгоняется совместно с оксидом углерода CO, и вследствие этого к снижению эффективности процесса получения порошка SiC. Соотношение кремний/углерод нарушается, что также приводит к изменению фазового и политипного состава. Использование коллоидных порошков в исходной смеси, в комбинации с постоянной откачкой герметичного тигля, будет всегда приводить к потерям материала вследствие легкости захвата мелких частиц углерода потоком выделяющегося в результате реакции карботермического восстановления газа - монооксида углерода CO, что также приведет к снижению выхода процесса.

Задачей заявляемого изобретения является создание способа получения порошка альфа-модификации карбида кремния с высоким выходом процесса по основным исходным реагентам (диоксид кремния и углерод).

Технический результат изобретения заключается в увеличении выхода порошка SiC.

Сущность предлагаемого способа заключается в том, что смешивают диоксид кремния и углерода, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа, с последующим отжигом избыточного углерода на воздухе, отличающийся тем, что исходные компоненты смешивают в соотношении SiO2:C = 1:(3,2-4,0) (мол.), а толщина слоя исходной смеси пропорциональна квадрату среднего диаметра зерна порошка углерода и не должна превышать 15-18 см для среднего диаметра зерна 120 мкм, при насыпной плотности 0,6-0,8 г/см3. Термообработку осуществляют в две стадии, в вакуумной печи, заполненной инертным газом: вначале в течение 4-5 часов при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С, затем осуществляют повторный нагрев и выдержку при температуре 1900-2000°С в течение 2-3 часов при давлении 0,05-0,06 МПа.

Предлагаемый способ обладает отличиями, позволяющими достичь технического результата, заключающегося в увеличении выхода порошка карбида кремния альфа-модификации, а именно:

Как известно, процесс карботермического восстановления приводит к выделению больших объемов монооксида углерода CO по реакции (1), которые, проходя через толщу реакционной смеси диоксида кремния SiO2, углерода C и синтезированного карбида кремния SiC, захватывают мелкие частицы углерода или диоксида кремния и выносят их из пространства печи (так называемая сила Стокса или сила трения или сила лобового сопротивления). Ограничение толщины слоя исходной реакционной смеси, используемой при заданных давлении и температуре в процессе синтеза, позволяет ограничить величину силы Стокса и предотвратить вынос мелких частиц порошков реакционной смеси из пространства печи, что приводит к увеличению выхода процесса получения порошка SiC по кремнию Si и углероду C. Необходимым условием осуществления высокоэффективного процесса синтеза порошка SiC является минимизация захвата частиц порошка реакционной смеси потоком CO и их выноса из реакционной ячейки, поскольку это приводит к снижению выхода продукта. Эффект захвата обычно наиболее выражен для частиц углерода - как наиболее легких из состава реакционной смеси. На частицу углерода С, диоксида кремния SiO2 или карбида кремния SiC у поверхности порошка действуют сила тяжести и сила лобового сопротивления (сила Стокса), вследствие наличия восходящего потока монооксида углерода CO. Чем больше толщина слоя H реакционной смеси, тем больший объем монооксида углерода CO выходит через единицу площади поверхности и тем выше сила Стокса, действующая на частицы реакционной смеси на поверхности. При некоторой величине скорости потока, численно равной скорости седиментации, известной в физике [Ходаков Г.С., Юдкин Ю.П. Седиментационный анализ высокодисперсных систем М.: Химия, 1981. 192 с.], частица может быть захвачена восходящим потоком монооксида углерода CO. Авторами заявляемого способа установлено, что для порошка углерода со средним диаметром зерна 120 мкм (так называемая медиана порошка) эффект захвата частиц в поток еще не наблюдается, если толщина слоя реакционной смеси не превышает 15 - 18 см, при стандартной насыпной плотности исходной смеси 0,6 - 0,8 г/см3. Для скорости седиментации известно:

где R - радиус круглой частицы, g - ускорение силы тяжести, ρ - плотность частицы, захваченной потоком газа, η - динамическая вязкость газа.

Точный расчет предельной скорости VS невозможен вследствие наличия осложняющих факторов (неизвестные параметры смеси газов - монооксида углерода и аргона, разброс частиц углерода по величине и форме), но можно грубо оценить максимальное значение толщины слоя H исходной смеси для порошка любой зернистости, при котором эффект захвата частицы потоком еще не наблюдается, из пропорции, используя найденную величину для порошка углерода с медианой 120 мкм, представленную выше:

где H1 - максимальная толщина слоя порошка из частиц размером R1, имеющих плотность ρ1, H2 - то же, для частиц размером R2 с плотностью ρ2.

Порошки диоксида кремния SiO2 и углерода C смешивают в соотношении, практически соответствующем стехиометрии реакции (1), то есть MSiO2:MC = 1:(3,2-4,0) (мол.). Небольшой избыток углерода С позволяет минимизировать количество непрореагировавших частиц монооксида кремния SiO, покидающих реакционную смесь в процессе карботермического восстановления, а также исключить процессы агломерации образующихся зерен порошка SiC. Увеличение соотношения компонентов в реакционной смеси выше значения 4,0 нежелательно, так как приведет к уменьшению эффективности процесса по углероду.

Первая стадия термообработки (синтез бета-модификации SiC) проводится при достаточно высоком давлении инертного газа, что препятствует потере монооксида кремния SiO вследствие его ухода совместно с монооксидом углерода CO из пространства печи.

Вторая стадия термообработки (конверсия бета-модификации в альфа-модификацию) проводится при достаточно высоком давлении, препятствующем диссоциативной сублимации порошка SiC. Как известно, при сублимации твердая фаза - порошок SiC - обогащается углеродом, а газовая фаза - парами кремния Si, которые легко покидают реакционную ячейку, в результате чего выход процесса получения порошка SiC снижается. В предлагаемом способе пары кремния практически не образуются, и выход процесса получения порошка SiC растет.

Дополнительно достигается увеличение срока эксплуатации печи за счет отсутствия в газовой фазе агрессивных паров кремния или газообразных производных карбида кремния, которые активно взаимодействуют с графитовой арматурой реакционной ячейки, что приводит к необходимости преждевременной замены дорогостоящих частей графитовой арматуры.

Таким образом, оптимальный выбор значений технологических параметров процесса синтеза порошка SiC (соотношение компонентов в исходной смеси, толщина слоя исходной смеси диоксида кремния SiO2 и углерода С в реакционной ячейке, температура и давление в пространстве печи, длительность стадий термообработки) дает возможность реализовать высокоэффективный процесс синтеза порошка карбида кремния. Кроме того, отсутствие газообразного кремния в процессе высокотемпературной термообработки позволяет увеличить срок службы дорогостоящей графитовой арматуры, то есть снизить затраты на проведение способа.

Способ иллюстрируют чертежи.

Фиг. 1 - схема вакуумной печи для осуществления предлагаемого способа;

Фиг. 2 - схема захвата твердой частицы реакционной смеси потоком монооксида углерода CO: Fg - сила тяжести, Fc - сила Стокса;

Фиг. 3 - данные рентгеновского фазового анализа реакционной смеси после выдержки в течение 4 часов при давлении аргона 0,02 МПа: (а) T = 1300°C; (б) Т = 1600°С; (в) T = 1700°С. Рефлексы от бета-модификации карбида кремния обозначены буквой “К”;

Фиг. 4 - содержание бета-модификации карбида кремния (β-SiC) в реакционной смеси после выдержки в течение 4х часов при различной температуре в атмосфере аргона, p = 0,02 МПа;

Фиг. 5 - данные рентгеновского фазового анализа реакционной смеси после второй стадии термообработки в течение 2х часов: (а) T = 2000°C, p = 0,02 МПа, основные фазы - альфа-модификация карбида кремния и углерод (2H-C); (б) Т = 2000°С, p = 150 Па, основные фазы - смесь политипов альфа-модификации карбида кремния (6H-SiC, 15R-SiC, 4H-SiC) и углерод (3R-C).

В качестве технического средства для осуществления предлагаемого способа получения порошка SiC используют цилиндрическую вакуумную печь 1 (Фиг. 1), к которой подключены вакуумная система и система газонапуска - контроля и поддержания давления. В качестве атмосферы при проведении синтеза порошка используют высокочистый аргон чистотой не хуже 6N или любой другой инертный или неокисляющий газ. Внутри вакуумной печи 1 располагается теплоизоляционный экран 2 и цилиндрический резистивный или индукционный нагреватель 3. В полости нагревателя 3 установлена реакционная ячейка 4, снабженная газопроницаемой крышкой 5, закрепленной на краях реакционной ячейки и выполненной из однородного высокопористого материала, например, высокочистого графитового войлока. Исходная смесь реагентов 6- диоксида кремния SiO2 и углерода C - размещается внутри реакционной ячейки 4, на дне, в виде смеси порошков диоксида кремния и углерода - слой толщиной H. Реакционная ячейка 4 выполнена из плотного конструкционного графита. В процессе синтеза порошка SiC удаление больших объемов образующегося монооксида углерода CO из реакционной ячейки 4 и далее из пространства печи осуществляется через поры высокопористой крышки 5 реакционной ячейки.

При проведении способа смешивание реагентов и создание исходной смеси осуществляют в чистом смесителе вне реакционной ячейки, до образования однородной смеси. В качестве исходных реагентов наиболее часто используют: порошок диоксида кремния квалификации ОСЧ 12-4 ТУ 6-09-3379-79 и графит порошковый ОСЧ 8-4 ГОСТ 23463-79 с изм. 1, 2.

Порошки диоксида кремния SiO2 и углерода С смешивают в соотношении MSiO2:MC = 1:(3,2-4,0) (мол.).

Приготовленную исходную смесь размещают в реакционной ячейке, а ту, в свою очередь, - в пространстве вакуумной печи.

Реакционная ячейка 4, используемая для осуществления способа, не может быть герметичной, так как в процессе карботермического восстановления диоксида кремния SiO2 выделяется большое количество монооксида углерода CO, которое должно быть удалено через верхнюю крышку 5, а именно, через поры высокопористого графитового войлока (Фиг. 1).

Формула (3) дает значения толщины слоя реакционной смеси, для которого эффект захвата твердых частиц порошка потоком монооксида углерода CO не наблюдается или несущественен (Фиг. 2). Для размеров частиц менее 12 мкм максимальные значения толщин слоя реакционной смеси, полученные по формуле (3), будут составлять величину порядка 0,15-0,18 см и ниже. Такие малые значения H будут приводить к снижению производительности способа, вследствие ограничения величины разовой загрузки исходной смеси по массе. При использовании для этих размеров частиц толщин больших, чем определенные по формуле (3), эффективность способа снижается, вследствие частичного ухода порошка углерода из реакционной смеси из-за захвата потоком монооксида углерода CO. Вынос частиц углерода из пространства печи в этом случае ограничивается только за счет использования пористой верхней крышки 5 реакционной ячейки 4.

Важным является вопрос о выборе технологических параметров для проведения первой стадии термообработки (карботермического восстановления диоксида кремния SiO2 углеродом до бета-модификации карбида кремния). Компоненты для приготовления исходной смеси представляют собой порошок молотого кварцевого стекла или поликристаллического кварца SiO2 и кристаллический порошок углерода С. В процессе химического взаимодействия в широком диапазоне технологических параметров основными фазами в реакционной смеси являются кристобалит SiO2 и низкотемпературная бета-модификация карбида кремния (β - SiC), причем с увеличением температуры и длительности процесса карботермического восстановления процентное количество бета-модификации карбида кремния в порошке непрерывно возрастает, а кристобалита падает (Фиг. 3). На Фиг. 4 представлено процентное содержание бета-модификации карбида кремния в порошке, полученном при различных температурах, при 4х-часовой выдержке при давлении аргона 0,02 МПа. При температуре 1700°С, которая выбрана для проведения карботермического восстановления диоксида кремния SiO2 в рамках осуществления способа, происходит практически полное преобразование порошка в низкотемпературную бета-модификацию карбида кремния. Дальнейшее увеличение температуры может привести к образованию смеси гексагональных политипов карбида кремния и представляется нежелательным. Некоторое снижение температуры карботермического восстановления или повышение давления инертного газа возможно, хоть и приведет к незначительному снижению содержания бета-модификации карбида кремния β - SiC в пользу кристобалита в реакционной смеси. Соответственно, выдержка может быть увеличена до 5 часов для осуществления полной реакции при 1600°С.

Вторую стадию термообработки реакционной смеси, которая представляет собой смесь порошка низкотемпературной бета-модификации карбида кремния с избыточным углеродом, проводят при 1900-2000°С и выдерживают при этой температуре в течение 2-3 часов в атмосфере инертного газа - аргона высокой чистоты, при давлении 0,05-0,06 МПа.

При указанном давлении и температуре протекает твердофазная реакция превращения низкотемпературной бета-модификации карбида кремния (β-SiC) в высокотемпературную альфа-модификацию карбида кремния (например, 6Н-SiC). Сублимация низкотемпературной бета-модификации карбида кремния при указанных давлении и температуре затруднена, имеет место в основном твердофазное превращение. Отметим, что сублимация неминуемо приведет к появлению в реакционной смеси набора гексагональных политипов карбида кремния, соответствующих альфа-модификации SiC (Фиг. 5), а также к появлению дополнительного количества углерода в реакционной смеси и снижению выхода порошка SiC.

Очевидно, что температура второй стадии термообработки может быть увеличена, но - для подавления сублимации - с одновременным увеличением давления инертного газа (равновесное давление, соответствующее испарению карбида кремния, растет с ростом температуры). Уменьшение температуры отжига ниже 1900°С может привести к неполному превращению бета-модификации карбида кремния в альфа-модификацию карбида кремния или потребует увеличения времени выдержки, так как при температуре ниже 1900°С твердофазное превращение, по нашим данным, затруднено.

После второй стадии термообработки при температуре 1900-2000°С реакционная смесь представляет собой смесь альфа-модификации карбида кремния и избыточного углерода. Избыточный углерод может быть удален отжигом реакционной смеси на воздухе при температуре 800-900°С. Необходимая продолжительность стадии отжига на воздухе составляет 5-6 часов и тоже зависит от толщины слоя реакционной смеси в сосуде для отжига (лимитируется доступом воздуха к нижним слоям реакционной смеси).

Полученный порошок SiC представляет собой однофазный порошок альфа-модификации карбида кремния.

Способ осуществляется следующим образом.

Для экспериментальной проверки способа используется реакционная ячейка 4, выполненная из плотного конструкционного графита МПГ-7, подвергнутого вакуумному отжигу при температуре 2200°С, с внутренним диаметром 170 мм и высотой боковых стенок 200 мм. Верхняя крышка 5 выполнена из высокочистого войлока фирмы Карботек и также предварительно подвергнута очистке высокотемпературным вакуумным отжигом.

Порошки диоксида кремния SiO2 и углерода С взвешиваются в нужном количестве на лабораторных весах, после чего загружаются в лабораторный смеситель для порошков или перемешиваются вручную, лабораторной ложкой. Используемые количества порошков (с молярным соотношением диоксида кремния SiO2 к углероду С 1:(3,2-4) (мол.)): диоксида кремния SiO2 120-1200 г, углерода С, соответственно, 80-960 г.

После получения однородной смеси исходная смесь засыпается в реакционную ячейку 4, на которую сверху устанавливается крышка из пористого графитового войлока 5. Реакционная ячейка 4 с крышкой 5 помещается внутрь вакуумной печи, после чего в течение 2,5 часов производится откачка от атмосферы до вакуума (меньше 10-2 Па).

После откачки пространство вакуумной печи заполняется инертным газом аргоном до давления 0,02-0,03 МПа, далее осуществляется поддержание указанного давления. Поддержание давления обычно выполняют в динамическом режиме, то есть при небольшом протоке инертного газа через пространство вакуумной печи (1-10 л/час). Осуществляется нагрев реакционной ячейки до температуры 1600-1700°С. Скорость нагрева составляет 10-20°С/мин. После выдержки при температуре 1600-1700°С в течение 4-5 часов реакционную ячейку нагревают до температуры 1900-2000°С, в течение 0,5-1 часа, одновременно увеличивая давление до 0,05-0,06 МПа, и осуществляют выдержку при указанной температуре в течение 2-3 часов. Нагрев осуществляется с использованием резистивного графитового нагревателя из конструкционного отожженного графита А-2, расположенного в пространстве вакуумной печи.

Далее проводят охлаждение реакционной ячейки до комнатной температуры. После остывания вакуумную печь разгерметизируют, напуская в нее аргон до давления 0,1 МПа. Реакционную ячейку извлекают, ее содержимое пересыпают в кварцевые контейнеры, которые устанавливают внутри атмосферной муфельной печи с силитовыми нагревателями. Проводят отжиг прореагировавшей смеси в течение не менее 5-6 часов при температуре 800-900°С на воздухе. После охлаждения синтезированный порошок SiC пересыпают на хранение в пластиковые емкости.

Политипный и фазовый состав, а также соотношение основных фаз в порошке SiC определяют методом рентгеновского фазового анализа, насыпную плотность - с использованием мерного стакана и лабораторных весов. Гранулометрический состав исходных порошков определяют методом лазерной дифракционной гранулометрии. Выход процесса определяется в пересчете на кремний, в процентах от исходного количества.

Эффект захвата частиц углерода и диоксида кремния восходящим потоком монооксида углерода наблюдают визуально, по осаждению мелкодисперсных частиц на внутренних поверхностях верхней крышки 5 реакционной ячейки 4.

Данные 12-кратных испытаний способа представлены в Таблице.

По данным испытаний можно сделать ряд выводов, а именно:

1) На первой стадии термообработки практически полное карботермическое восстановление диоксида кремния SiO2 до низкотемпературной бета-модификации карбида кремния (β-SiC) происходит при температуре не менее 1600-1700°С, при давлении инертного газа 0,02-0,03 МПа. При бóльших температурах полученный в результате первой стадии термообработки порошок состоит из двух фаз - низкотемпературной бета-модификации карбида кремния (β - SiC) и высокотемпературной альфа-модификации (α - SiC), причем выход продукта снижается.

2) Для отжига избыточного углерода, который остается в порошке карбида кремния после первой или второй стадии термообработки, необходимы температуры 800-900°С, длительность отжига на воздухе должна составлять 5-6 часов, в зависимости от количества порошка карбида кремния.

3) Полученный в результате первой стадии термообработки порошок карбида кремния имеет крайне низкую насыпную плотность (0,2-0,4 г/см3) и не может быть непосредственно использован в качестве источника для выращивания монокристаллов SiC, а должен быть подвергнут второй стадии термообработки.

4) Вторая стадия термообработки позволяет получить однофазный порошок альфа-модификации карбида кремния при температуре 1900-2000°С и давлении инертного газа 0,05-0,06 МПа. Увеличение температуры или снижение давления приводит к сублимации карбида кремния, как следствие, к снижению выхода и получению порошка, представляющего собой смесь политипов альфа-модификации карбида кремния.

5) Результаты осуществления способа зависят от гранулометрического состава исходных порошков, в первую очередь, порошка углерода. Увеличение толщины слоя H реакционной смеси выше 15-18 см для порошка углерода (с медианой 120 мкм) приводит к уменьшению выхода процесса, вследствие захвата частиц углерода восходящим потоком монооксида углерода CO. Для частиц углерода с медианой 42 мкм эффект захвата не наблюдается только при толщине слоя реакционной смеси H ≤ 2 см, в соответствии с формулой (3).

6) В результате последовательных стадий термообработки и отжига на воздухе при оптимальных режимах можно синтезировать порошок альфа-модификации карбида кремния с насыпной плотностью 0,7-1,0 г/см3.

В целом, по сравнению с прототипом предлагаемый способ позволяет увеличить выход процесса до 80 - 95 % (по кремнию) и позволяет увеличить срок эксплуатации печи за счет отсутствия агрессивного воздействия на элементы конструкции печи.

Реферат

Изобретение относится к получению порошка карбида кремния, используемого в качестве источника при выращивании монокристаллов карбида кремния. Для получения порошка карбида кремния смешивают диоксид кремния и углерод, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа с последующим отжигом избыточного углерода на воздухе. Исходные компоненты смешивают в соотношении SiO2:C = 1:(3,2-4,0) (мол.). Толщина слоя исходной смеси пропорциональна квадрату среднего диаметра зерна порошка углерода и не должна превышать 15-18 см для среднего диаметра зерна 120 мкм при насыпной плотности 0,6-0,8 г/см3. Термообработку в вакуумной печи осуществляют в две стадии: сначала в течение 4-5 ч при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С, затем проводят повторный нагрев и выдержку при температуре 1900-2000°С в течение 1-2 ч при давлении 0,05-0,06 МПа. Изобретение позволяет повысить выход порошка карбида кремния альфа-модификации. 5 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения карбида кремния

Способ получения карбида кремния

Комментарии