Носитель катализатора для очистки выхлопных газов - RU2053017C1

Код документа: RU2053017C1

Чертежи

Описание

Изобретение касается металлического сотового тела, предпочтительно в качестве носителя катализатора в автомобилях. Из уровня техники известны разнообразные формы сотовых тел, причем для придания формы отдельным листам, которые образуют такое сотовое тело, на первом месте находились соображения механической стабильности и формы отдельных каналов. К этому добавлялись технологические проблемы увеличения эффективных поверхностей. Соответствующие сотовые тела описаны, например, в заявках NN ЕР-А-0159468, ЕР-А-0220468, ЕР-А-0245737 и ЕР-А-0254738.

Имеются также разнообразные макроскопические структуры, которые должны влиять на макроскопическое перемешивание потока в сотовом теле, например, с помощью соединительных отверстий между отдельными каналами или благодаря применению двух наклонно рифленых один относительно другого, наложенных друг на друга слоев из листового металла.

В заявке N ЕР-В-0136515 для спирального намотанного из переменных слоев гладкого и рифленого листового металла сотового тела также уже было предложено предусматривать гладкую ленту с микроструктурой примерно поперек направления потока. Из этого уровня техники, который первоначально должен был благоприятствовать изготовлению и спаиванию таких сотовых тел, исходит изобретение. Исследование воздействия таких структур на поток показало, что здесь возникает дополнительный эффект, который благоприятствует микроскопическому перемешиванию потока в отдельных каналах.

Такой эффект упомянут также в заявке N ЕР-А-0298943, в которой описываются соединения с геометрическим замыканием между гладкими и рифлеными листами спирально навитых тел. Однако систематическое использование этого эффекта не предусмотрено.

Поэтому задачей изобретения является создание металлического сотового тела, которое особенно благоприятным образом использует влияние микроструктур на микроскопическое перемешивание в отдельных каналах сотового тела и благодаря этому повышает каталитическую эффективность. Одновременно благоприятное влияние должны оказывать механические характеристики сотового тела.

В соответствии с изобретением для решения этой задачи предназначено металлические сотовое тело из листового металла, который частично оснащен, по меньшей мере, первой макроструктурой, которая определяет форму сот, среднюю ширину каналов и существенные механические характеристики, причем сотовое тело имеет большое количество каналов со средней шириной, через которые может протекать жидкая среда в направлении потока, и часть листов, по меньшей мере, в частных зонах оснащена дополнительной микроструктурой, которые имеют высоту 0,01-0,3-кратную средней ширине каналов, однако не менее 15 мкм, причем микроструктуры проходят поперек или под углом к направлению потока и следуют друг за другом на расстояниях 1-10 мм в направлении потока. При этом в основе этой конструкции лежит следующий накопленный опыт: сотовые тела для катализаторов уже по причине большого количества каналов в расчете на единицу поперечного сечения (обычно от 200 до 500 каналов на квадратный дюйм) имеют большую внутреннюю поверхность, отнесенную к общему объему тела. Для эффективного катализа среди прочего необходима по возможности большая поверхность катализатора. Эффективная поверхность увеличивается благодаря нанесению слоя окиси алюминия обычно более трех порядков величин. Причиной этого является находящаяся в диапазоне микрон шероховатая и трещиноватая кристаллическая структура поверхности. Однако для эффективного каталитического превращения дополнительно также имеет значение активная замена близкой к стенкам зоны потока со средней частью потока. Турбулентный, однако ламинарно выполненный профиль потока в канале сотового тела имеет в переходной зоне к стенке сильно убывающие скорости. Если скорость в целом увеличивается, то, хотя обмен вблизи стенок и улучшается, однако необходимо мириться с более высокими потерями при дросселировании в сотовом теле и меньшей длительностью воздействия газа в каталитически активной зоне. Сама шероховатая поверхность окиси алюминия вследствие ее равномерной шероховатости в области 10 мкм не вызывает особого поперечного перемешивания. Однако настоящее изобретение благодаря часто следующим друг за другом дополнительным микроструктурам отдельных листов, которые больше шероховатости окиси алюминия, однако явно меньше ширины каналов, способствует значительному улучшению микроскопических условий протекания в каждом канале, в частности, вблизи стенок. В результате этого вряд ли возрастают потери в потоке, однако многочисленные микроскопические выпуклости в стенках каналов вызывают локальное увеличение скорости газа, а углубления локальное уменьшение скорости.

Предпочтительные варианты выполнения изобретения описаны в зависимых пунктах формулы изобретения. Так как в сотовых телах из перемежающихся слоев гладких и рифленых листов рифленые листы образуют большую часть стенок каналов, то особенно предпочтительно оснащать рифленые листы микроструктурой. Оказалось, что волнистость оснащенных такими микроструктурами листов возможна без проблем, волнистость и микроструктура при определенных обстоятельствах могут создаваться даже в процессе обработки. Впрочем, целесообразно все стенки каналов, по меньшей мере, в частных зонах, оснащать сплошными микроструктурами.

В соответствии со сказанным до сих пор точная форма микроструктуры не особенно важна. Эта микроструктура может состоять из желобков, выгнутых желобков, утолщений, канавок или им подобных, которые проходят поперек или под углом к направлению потока и выступают в одну или обе стороны из поверхности листового металла. Целесообразным является структурирование по обеим сторонам листов, чтобы равномерно воздействовать на все каналы. Разумеется, микроструктуры не обязательно должны непрерывно простираться по отдельным листам, они могут проходить с разрывами или со смещением одна относительно другой.

Для составляющей граничной струи в направлении к середине потока не имеет решающего значения то, что микроструктура расположена точно поперек направления потока. Поэтому она, например, может образовывать с направлением потока угол α75-105о С.

Если хотят получить не только составляющую граничного течения в направлении к середине потока, но в целом хотят вызвать в каждом отдельном канале завихрение, микроструктуры могут также образовывать угол с направлением потока ±(15-75)о, предпочтительно около 45о. При таком прохождении получается как составляющая граничного течения в направлении середины потока, так и в целом завихрение граничного течения, следствием чего является улучшенное перемешивание.

Чтобы создать особенно эффективное завихрение в каждом канале, целесообразно предусматривать два наложенных друг на друга слоя листов с микроструктурами с одинаковым углом к направлению потока, однако с обратным знаком. В этом случае обе микроструктуры образующих один канал листов дополняются почти до спиралеобразной микроструктуры, которая особенно благоприятствует завихрению.

В качестве благоприятной меры для микроструктур оказалось простирание в направлении потока от 0,05 до 8 мм, предпочтительно примерно от 0,5 до 3 мм. Для уровня микроструктуры значение имеет величина каналов сотового тела. В качестве благоприятной величины для уровня микроструктуры оказалась примерно 0,05-0,1-кратная величина от средней ширины каналов. Удаление микроструктур друг от друга в направлении потока может составлять от 1 до 10 мм, предпочтительно от 2 до 8 мм, в частности, от 4 до 6 мм.

В случае со слоями или мотками листов микроструктура необязательно мешает, как можно было бы ожидать вначале, а предпочтительным образом даже могут отсутствовать дополнительные механические воздействия. Благодаря приведению в соответствие форм, расстояний и расположения микроструктур на листах можно добиться сцепления этих структур с геометрическим замыканием в зонах соприкосновения листов в витках, слоях или переплетениях, вследствие чего возможно позднейшее запаивание зон соприкосновения, а так же может быть достигнута дополнительная механическая прочность всего сотового тела. Частично микроструктуры могут компенсировать также удлинения листов.

Создание микроструктур возможно различными способами. Они, например, могут наноситься между профилированным стальным валком и резиновым валком или между двумя соответственно профилированными, при необходимости находящимися в зацеплении стальными валками. Возможно также выдавливание структур в ходе дискретных процессов. В общем и целом микроструктуры еще настолько малы, что достаточно пластической деформируемости листов для их изготовления.

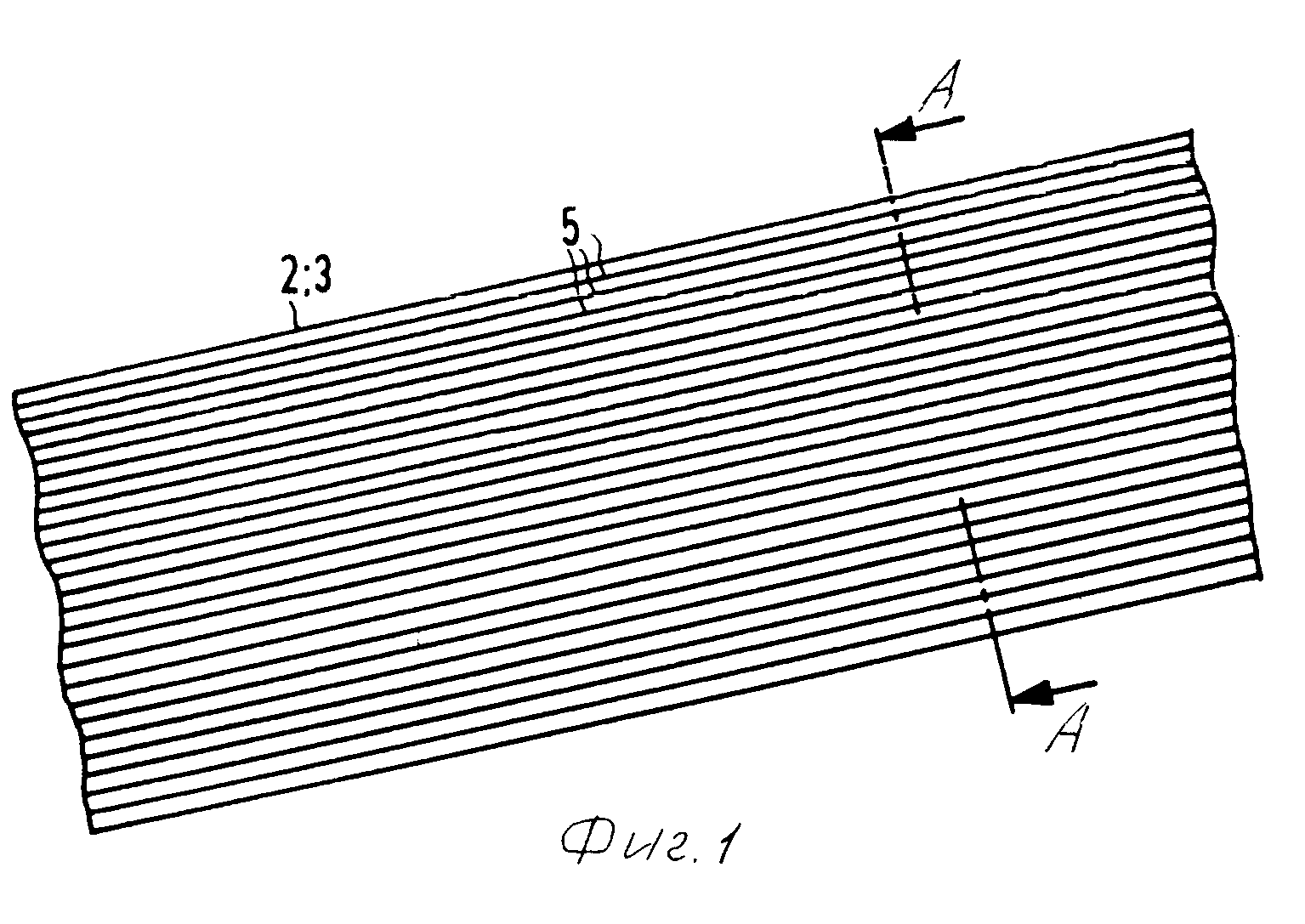

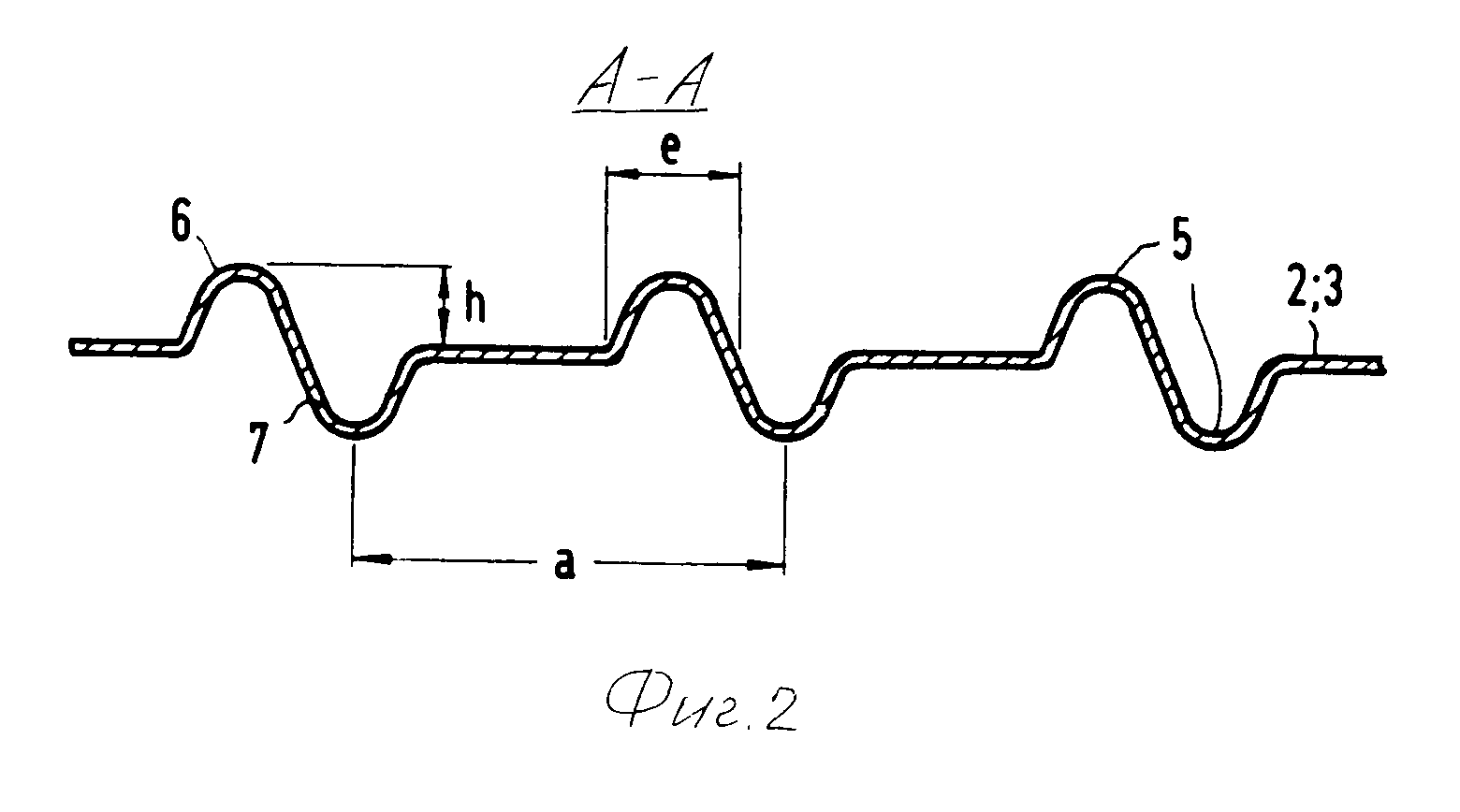

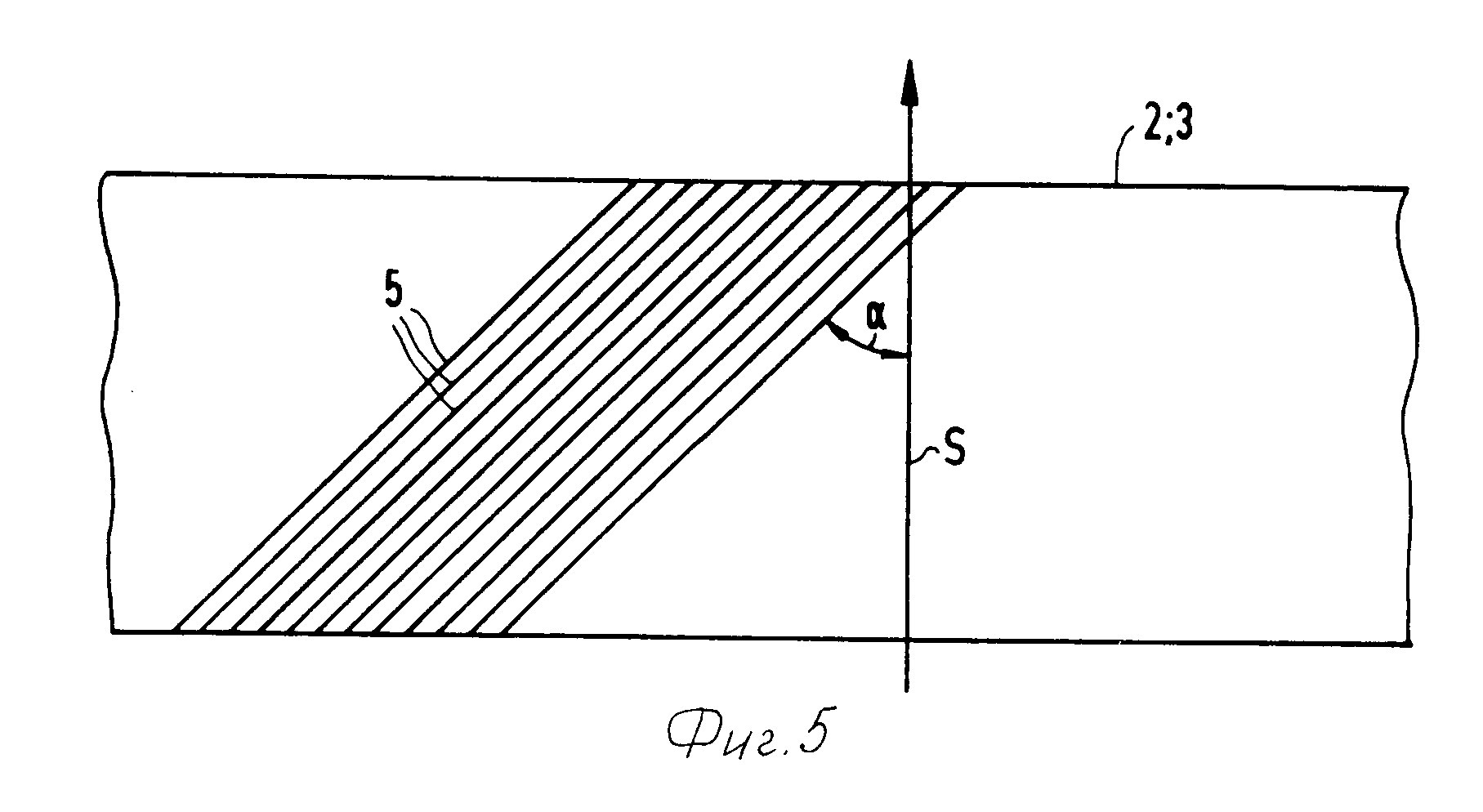

На фиг. 1 показана оснащенная микроструктурами листовая полоса; на фиг. 2 сечение А-А на фиг. 1 с вариантом структуры; на фиг. 3 то же для наглядного показа другой микроструктуры; на фиг. 4 листовая полоса с расположенной под углом к направлению потока микроструктурой; на фиг. 5 то же, с пригодным для создания завихрения положением микроструктуры; на фиг. 6 почти готовое намотанное сотовое тело с микроструктурами; на фиг. 7 наглядный показ условий протекания потока в отдельном канале.

Фиг. 1 схематически показывает участок из листовой полосы 2 или 3, который имеет микроструктуру, проходящую в ее продольном направлении, т.е. поперек позднейшего направления протекания.

Фиг. 2 показывает поперечное сечение вдоль линии А-А в соответствии с фиг. 1, а именно один из многих вариантов микроструктуры 5 в соответствии с изобретением. Листовая полоса 2 или 3 имеет много проходящих примерно параллельно выгнутых желобков 6 и 7, удаление "а" которых друг от друга может составлять 1-10 мм, например, примерно 2 мм. Простирание "е" в направлении потока отдельного возвышения 6 или впадины 7 микроструктуры может составлять, например, около 0,1-0,5 мм. Максимальная высота микроструктуры относительно поверхности листовой полосы 2 или 3 должна составлять небольшую часть средней ширины канала в сотовом теле, например, около 0,05 мм. Абсолютно эта высота, например, может составлять 15-100 мкм.

Фиг. 3 показывает другой вариант микроструктуры, в которой отдельные возвышения 8 и углубления 9 имеют форму выдавленных канавок или желобков.

Фиг. 4 наглядно показывает, что микроструктура 5 на листовой полосе 2 или 3 может образовывать угол α с позднейшим направлением S протекания. Для эффективного поперечного перемешивания микроструктура необязательно должна проходить поперек направления потока, а может отличаться от этого направления примерно на 15о.

Фиг. 5 схематически показывает, что для специальной постановки задачи в расчет принимается также меньший угол между микроструктурой 5 на листовой полосе 2 или 3 относительно позднейшего направления S протекания. Для создания завихрения в каждом отдельном проточном канале угол α может составлять, например, примерно 45о, причем этот диапазон углов в зависимости от размеров канала и скорости потока в нем может также находиться в пределах ±(15-75)о.

Фиг. 6 показывает сотовое тело 1 в состоянии незадолго до завершения изготовления. Оно состоит из макроскопической гладкой листовой полосы 2, которая имеет проходящую поперек направления протекания S микроструктуру 5, и макроскопически гофрированной листовой полосы 3, которая дополнительно имеет микроструктуру 5, проходящую поперек направления протекания S. Наглядно показана средняя ширина b отдельных каналов 4. В общем и целом средняя ширина каналов b имеет такую же величину, как и средняя высота волнистости первой макроструктуры, если первая макроструктура является волнистостью, изготовленной, например, с помощью эвольвентного зацепления. Поэтому величина второй микроструктуры также могла бы быть отнесена к высоте волнистости. Правда, имеются микроструктуры, у которых ни высота волнистости, ни средняя ширина канала не могут быть точно определены для всего тела. Для таких случаев, для которых настоящее изобретение также может быть применено, под средней шириной канала следует понимать среднее расстояние между двумя однотипно структурированными слоями листового металла. В простых структурах это соответствует преобладающей высоте волнистости. Спиралеобразно намотанные носители катализатора являются только одним вариантом из многих возможных, для которых может найти применение настоящее изобретение. Таким же образом микроструктуры пригодны для усовершенствования сотовых тел из слоеных или переплетенных листовых полос, которые известны в соответствии с уровнем техники.

Фиг. 7 наглядно показывает профиль потока р в отдельном канале 4 сотового тела. В краевой зоне канала течение сравнительно медленное и при ламинарном потоке вряд ли происходит диффузия к сердцевине потока в середине канала. Неоснащенный для наглядности микроструктурой лист 3, частично ограничивающий канал 4, не влияет на профиль этого потока. Однако оснащенный микроструктурой 5 лист 2 как раз в каталитически эффективной краевой зоне вызывает перемешивание потока, однако не повышая сильно падения давления в канале 4.

В предпочтительном примере выполнения изобретения микроструктуры расположены на расстоянии около 2 мм поперечно к направлению потока, причем микроструктуры попеременно выступают вверх и вниз. Микроструктуры, выступающие вверх, имеют высоту 0,17 мм, а выступающие вниз высоту 0,33 мм. Ширина микроструктур, выступающих вверх, составляет 0,31 мм. В сотовых телах образующих структурированные таким образом листы, удается на несколько процентов повысить каталитическую эффективность.

Настоящее изобретение повышает каталитическое преобразование в катализаторе для нейтрализации отработавших газов благодаря микроскопическому завихрению потока в отдельных каналах, так что без прочих существенных недостатков, например, катализатор для нейтрализации отработавших газов автомобиля может иметь на несколько процентов более высокую норму преобразования.

Реферат

Изобретение касается металлического сотового тела 1, предпочтительно носителя катализатора, состоящего из листов 2 и 3, которые, по меньшей мере, частично оснащены первой макроструктурой, которая определяет форму сот и механические характеристики, и которые, по меньшей мере, частично оснащены вторыми микроструктурами 5 на расстоянии от 1 до 10 мм, причем сотовое тело 1 имеет большое количество примерно параллельных каналов 4 со средней шириной канала b, через которые может протекать жидкая среда в направлении потока S. Для влияния профиля потока в каналах 4, в частности, для перемешивания потока часть листов 2 и 3, по меньшей мере, в частных зонах имеет микроструктуры 5, которые проходят поперек под углом к направлению потока. Вторые микроструктуры 5 сформированы и их размеры выбраны таким образом, что они вызывают поперечное перемешивание и/или завихрение в каналах 4. Вторые микроструктуры 5 могут состоять из желобков, выгнутых желобков, утолщений, канавок или им подобных, которые имеют высоту или глубину, составляющую 0,1 - 0,3 от средней ширины b каналов 4. Микроструктуры 5 в соответствии с изобретением повышают, например, процент преобразования в катализаторе автомобиля заданного объема и при определенных обстоятельствах улучшают также его механические характеристики. 8 з. п. ф-лы, 7 ил.

Комментарии