Способ изготовления кольцеобразного сотового элемента, а также кольцеобразный сотовый элемент - RU2413575C2

Код документа: RU2413575C2

Чертежи

Описание

Изобретение относится к способу изготовления кольцеобразного сотового элемента, а также к кольцеобразному сотовому элементу. Подобные сотовые элементы используются преимущественно в системах выпуска отработавших газов (ОГ), образующихся при работе двигателей внутреннего сгорания (ДВС), прежде всего на автомобилях, водных и/или воздушных транспортных средствах, например, в качестве носителей каталитических нейтрализаторов и/или фильтров для улавливания твердых частиц.

Во многих странах законодательно установлены обязательные к соблюдению нормы на предельно допустимые показатели токсичности выбрасываемых в атмосферу ОГ, образующихся при работе ДВС, например на предельно допустимое содержание в выбрасываемых в атмосферу ОГ определенного их компонента. Для соблюдения подобных норм, устанавливающих предельно допустимое содержание в ОГ многих их компонентов, ОГ требуется подвергать соответствующей обработке для снижения их токсичности. С этой целью ОГ, образующиеся при работе ДВС, пропускают, например, через каталитический нейтрализатор и/или фильтр для улавливания твердых частиц, которые/который благодаря своим свойствам позволяют снижать относительное содержание в ОГ того или иного их компонента. Обеспечить подобное снижение содержания в ОГ того или иного их компонента можно, например, путем его химического превращения в менее токсичное или безвредное вещество на каталитически активном покрытии, содержащем, например, каталитически активные благородные металлы и нанесенном на сотовый элемент.

В зависимости от имеющегося монтажного пространства под размещение компонентов для обработки ОГ может оказаться предпочтительным использовать кольцеобразный сотовый элемент. Так, например, может оказаться предпочтительным разделять поток ОГ и подвергать обработке каждый частичный поток отдельно от других. Для этого можно, например, пропускать первый частичный поток через кольцеобразный первый сотовый элемент, например через сотовый элемент, имеющий форму кругового кольца (или полого цилиндра), а второй частичный поток через второй сотовый элемент, который расположен, например, внутри первого сотового элемента, имеющего форму кругового кольца.

Кольцеобразные носители каталитических нейтрализаторов в принципе известны. Так, например, из ЕР 0245736 известен кольцеобразный сотовый элемент, образованный множеством слоев, которые по эвольвенте проходят между внутренним и наружным трубчатыми кожухами. Из ЕР 0322566 известен способ изготовления сотового элемента путем трудоемкого соединения множества слоев с внутренним трубчатым кожухом соответственно между собой и с наружным трубчатым кожухом. Из DE 2321378 известен кольцеобразный сотовый элемент, изготавливаемый из гладкой металлической ленты, которую сгибают гармошкой и соединяют с внутренним и наружным трубчатыми кожухами. Подобный сотовый элемент обладает недостаточно большой в пересчете на его объем и размеры кольцевого поперечного сечения площадью поверхности, на которую можно нанести каталитически активное вещество. Так, в частности, для обеспечения определенной площади поверхности для нанесения на нее, например, каталитически активного покрытия сотовый элемент при заданной площади кольцевого поперечного сечения приходится выполнять сравнительно большого объема. Из WO 94/01661 в свою очередь также известен способ изготовления сотового элемента путем свертывания гладкого и гофрированного слоев в круговое кольцо, которое затем пластически деформируют снаружи внутрь по меньшей мере по трем линиям с получением таким путем структуры звездообразного профиля, которую в завершение подвергают однонаправленному скручиванию. Для отделения друг от друга гофрированных слоев, которые в противном случае непосредственно располагались бы один поверх другого, в этой публикации предлагается помещать между ними по меньшей мере один гладкий слой. В результате повышается расход материала, идущего на изготовление подобного сотового элемента.

Исходя из рассмотренного выше уровня техники в основу настоящего изобретения была положена задача разработать пригодный для изготовления кольцеобразного сотового элемента способ, который был бы прост в осуществлении и позволял бы при малом расходе материала изготавливать кольцеобразный сотовый элемент с достаточно большой в пересчете на его объем и размеры кольцевого поперечного сечения площадью поверхности. Еще одна задача изобретения состояла в разработке соответствующего сотового элемента.

Указанные задачи решаются с помощью способа изготовления сотового элемента, а также с помощью сотового элемента с отличительными признаками, представленными в соответствующих независимых пунктах формулы изобретения. В соответствующих зависимых пунктах формулы изобретения представлены предпочтительные варианты осуществления предлагаемого в изобретении способа и выполнения предлагаемого в изобретении сотового элемента.

При изготовлении сотового элемента, имеющего радиальную кольцеобразную часть с проточными для текучей среды каналами, предлагаемым в изобретении способом сотовый элемент выполняют из по меньшей мере одного металлического слоя, который в по меньшей мере одной крепежной точке крепят к наружному трубчатому кожуху, при этом каждый металлический слой имеет участки, накладываемые друг на друга путем сгибания металлического слоя гармошкой. Согласно изобретению металлический слой выполняют с попеременно чередующимися в основном гладкими и профилированными участками.

Под кольцеобразной частью подразумевается ограниченная снаружи внешней ограничивающей линией часть, внутри которой имеется открытое (полое) пространство, т.е. пространство без каналов, ограниченное внутренней ограничивающей линией, при этом наружная и внутренняя ограничивающие линии преимущественно проходят в основном параллельно друг другу, прежде всего не пересекаются между собой. По своей геометрической форме подобные ограничивающие линии могут, прежде всего, иметь в основном форму окружности, эллипса, прямоугольника, у которого две противоположные стороны заменены на соответствующие полуокружности, и/или многоугольника. Под кольцеобразной частью подразумевается, прежде всего, часть в форме кругового кольца.

Выражение "попеременно чередующиеся" означает, в частности, что к в основном гладкому, не ограничивающему слой участку с обеих сторон примыкает по профилированному участку. Аналогичным образом указанное выражение означает, в частности, что к профилированному, не ограничивающему слой участку с обеих сторон примыкает по в основном гладкому участку. Профилированный участок имеет профильные структуры, которые в дальнейшем по меньшей мере частично образуют стенки проточных каналов. При этом речь идет, прежде всего, о профильной структуре, которая характеризуется своими амплитудой (высотой) и шагом ее повторения. Под в основном гладким участком подразумевается участок, который является гладким или ровным, т.е., например, подвергается деформированию только в процессе перегибания и скручивания и/или свертывания в рулон, или же который имеет только микропрофильные структуры, амплитуда которых много меньше амплитуды профильных структур на профилированных участках. Такие микропрофильные структуры могут располагаться, прежде всего, таким образом, что в готовом сотовом элементе направление, в котором ориентированы эти микропрофильные структуры, и направление, в котором ориентированы профильные структуры на профилированных участках, не совпадают друг с другом.

Под профильными структурами подразумеваются, прежде всего, волнистые или гофрированные структуры. Такие гофрированные структуры можно выполнять, прежде всего, гофрирующим валком, однако для профилирования соответствующих участков слоя согласно изобретению можно использовать, например, и методы рельефной формовки или холодного выдавливания. В предпочтительном варианте слой имеет множество участков. Сотовый элемент предпочтительно изготавливать из 1-6 слоев. Наиболее предпочтительно при этом изготавливать сотовый элемент из одного единственного слоя.

Под металлическим слоем подразумевается, прежде всего, слой, образованный тонкой фольгой толщиной предпочтительно 80 мкм или менее, наиболее предпочтительно от 30 до 60 мкм, или же от 40 до 50 мкм, или даже 25 мкм, или менее. Помимо этого, металлический слой может быть также целиком или частично образован металлическим, по меньшей мере частично проточным для текучей среды, прежде всего, пористым материалом. При этом слой можно, прежде всего, по меньшей мере частично выполнять из пористого металлического волокнистого и/или спеченного материала. В принципе же металлический слой предпочтительно выполнять из жаропрочного коррозионно-стойкого материала, который, прежде всего, способен длительно работать в тяжелых условиях даже при его расположении вблизи ДВС, например способен длительно выдерживать воздействие высоких температур, характерных для систем выпуска ОГ, образующихся при работе ДВС.

Соединение по меньшей мере одного металлического слоя с наружным трубчатым кожухом в по меньшей мере одной крепежной точке и, прежде всего, во множестве крепежных точек позволяет прочно скреплять слой с наружным трубчатым кожухом. Благодаря этому можно, в частности, отказаться от применения внутреннего трубчатого кожуха для соединения с ним металлического слоя. Под крепежной точкой в данном контексте подразумевается точечное соединение, но может также подразумеваться сплошное соединение, занимающее определенную площадь. Соединение располагается, прежде всего, в по меньшей мере одном месте слоя, в котором он прилегает к наружному трубчатому кожуху.

Металлический слой предпочтительно соединять с наружным трубчатым кожухом соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом, например пайкой и/или сваркой. Под пайкой в данном контексте подразумевается, прежде всего, высокотемпературная вакуумная пайка. Альтернативно этому или дополнительно к этому металлический слой согласно изобретению можно также соединять с наружным трубчатым кожухом с силовым и/или геометрическим замыканием, в том числе, в частности, и самотормозящимся соединением. Подобным, основанным на механическом сцеплении соединением можно также эффективно соединять между собой отдельные участки слоя или соседние слои.

По сравнению с известными из уровня техники кольцеобразными сотовыми элементами изготовленный предлагаемым в изобретении способом сотовый элемент, соответственно предлагаемый в изобретении сотовый элемент, имеет большую, например, для нанесения покрытия площадь поверхности в пересчете на размеры его кольцевого поперечного сечения и/или на его объем. В отличие от известных способов изготовления сотовых элементов, у которых между профилированными слоями необходимо помещать промежуточный слой, например, в виде гладкого слоя, предлагаемый в изобретении способ позволяет существенно снизить расход идущего на изготовление одного сотового элемента материала и, помимо этого, проще в осуществлении.

Профильные структуры на профилированных участках металлического слоя можно выполнять, прежде всего, путем прокатки с использованием гофрирующего валка. Предпочтительно при этом использовать валок, у которого только одна его половина выполнена в виде гофрирующего валка. Тем самым с использованием единственного валка можно изготавливать слой с гладкими и гофрированными участками. При этом ту часть подобного валка, которая выполнена не в виде гофрирующего валка, прежде всего, снабжают покрытием, например резиновым покрытием, наличие которого позволяет исключить деформирование тех участков металлического слоя, которые должны оставаться гладкими. В другом варианте для выполнения профилированных участков металлический слой согласно изобретению можно также подвергать прокатке с использованием полностью гофрированного валка, который путем его отвода вверх выводят из соприкосновения с металлическим слоем в том месте, где он должен иметь в основном гладкий участок.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа в основном гладкие участки металлического слоя выполняют с по меньшей мере одной первой длиной, а его профилированные участки выполняют с по меньшей мере одной второй длиной, отличной от первой длины.

Предпочтительно при этом выполнять все в основном гладкие участки в основном одинаковой первой длины, а все профилированные участки в основном одинаковой второй длины. После сгибания металлического слоя гармошкой по разделяющим разные его участки линиям сгиба он приобретает форму или профиль параллелограмма, размеры сторон которого можно, в частности, подобрать с таким расчетом, чтобы кольцеобразный сотовый элемент можно было изготавливать без последующего скручивания или изгибания металлического слоя. При этом в предпочтительном варианте первая длина должна быть больше второй длины, прежде всего, примерно на 1-10%, предпочтительно примерно на 3-7%, главным образом, в основном на 5%.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере один металлический слой соединяют с внутренним трубчатым кожухом и в процессе изготовления сотового элемента трубчатые кожухи поворачивают относительно друг друга.

При этом можно, прежде всего, поворачивать внутренний трубчатый кожух относительно наружного трубчатого кожуха или же можно одновременно и/или последовательно поворачивать один относительно другого оба трубчатых кожуха путем их вращения в противоположных направлениях.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа соединение между по меньшей мере одним металлическим слоем и внутренним трубчатым кожухом выполняют разъемным.

В данном случае по меньшей мере один металлический слой и внутренний трубчатый кожух в предпочтительном варианте можно соединять между собой соединением с геометрическим замыканием и/или силовым замыканием. Предпочтителен, таким образом, вариант осуществления предлагаемого в изобретении способа, в котором внутренний трубчатый кожух используют лишь в качестве вспомогательного скручивающего приспособления и вновь удаляют его по завершении процесса скручивания металлических слоев, т.е., например, после поворота внутреннего трубчатого кожуха относительно наружного. Внутренний трубчатый кожух удаляют, прежде всего, после соединения слоев между собой соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом. Под таким соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом в данном случае подразумевается, прежде всего, сварное и/или паяное соединение, предпочтительно соединение высокотемпературной пайкой.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа внутренний трубчатый кожух после поворота удаляют.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа участки каждого слоя отделяют друг от друга линиями сгиба, каждая вторая из которых располагается с одной стороны металлического слоя, при этом по меньшей мере одна из этих указанных последними линий сгиба имеет по меньшей мере одну крепежную точку.

Линия сгиба, таким образом, представляет собой ту линию, по которой согнут или перегнут металлический слой с образованием складки. Следовательно, между двумя соседними участками металлического слоя находится линия сгиба. По завершении всего процесса сгибания металлического слоя гармошкой каждая вторая линия сгиба располагается с одной стороны слоя. При этом те линии сгиба металлического слоя, которые после изготовления сотового элемента обращены радиально наружу, обозначаются как наружные линии сгиба, а те линии сгиба металлического слоя, которые после изготовления сотового элемента обращены радиально внутрь, обозначаются как внутренние линии сгиба. В предпочтительном варианте с наружным трубчатым кожухом соединена каждая наружная линия сгиба, прежде всего, соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом. В данном случае подобные соединения также предпочтительно выполнять пайкой и/или сваркой, предпочтительно пайкой твердым припоем. Каждое из соединений можно при этом выполнять по всей длине сотового элемента или же только в отдельных местах либо только точечно в одной крепежной точке.

При использовании внутреннего трубчатого кожуха в качестве постоянной детали сотового элемента, т.е., прежде всего, не только в процессе его изготовления, по меньшей мере один металлический слой в предпочтительном варианте можно соединять и с внутренним трубчатым кожухом, прежде всего, соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом, главным образом пайкой и/или сваркой, в первую очередь высокотемпературной пайкой.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа металлический слой выполняют с в основном периодическими профильными структурами, которые характеризуются шагом их повторения, который увеличивают в по меньшей мере одном месте металлического слоя.

Шаг повторения профильных структур представляет собой, прежде всего, расстояние между точкой одной профильной структуры и расположенной на том же уровне точкой соседней профильной структуры. У строго периодических профильных структур шаг их повторения соответствовал бы периоду профильных структур. Увеличить шаг повторения профильных структур можно, в частности, выполнив одну профильную структуру на металлическом слое более широкой по сравнению с другими профильными структурами или пропустив одну профильную структуру. Особенно при выполнении профилированного участка металлического слоя гофрированным можно пропускать часть периода или один период гофрированного профиля.

Этот предпочтительный вариант можно также использовать вне зависимости от предлагаемого в изобретении способа. Предпочтителен, таким образом, способ изготовления кольцеобразного сотового элемента, при осуществлении которого по меньшей мере один по меньшей мере частично профилированный слой, профильные структуры которого характеризуются по меньшей мере одним шагом их повторения, и при необходимости по меньшей мере один в основном гладкий слой свертывают или скручивают с образованием кольцеобразной части с проточными для текучей среды каналами, задавая при этом разными по меньшей мере два шага повторения профильных структур. Под по меньшей мере частично профилированным слоем подразумевается, прежде всего, слой, который профилирован на одних своих отдельных участках и не профилирован на других своих отдельных участках, или же конструкция из по меньшей мере одного профилированного слоя и по меньшей мере одного в основном гладкого слоя. Под свертыванием, соответственно скручиванием, по меньшей мере одного такого слоя подразумевается, прежде всего, свертывание подобных слоев в рулон со спиральной навивкой или же формирование пакета из по меньшей мере одного слоя с последующим одно- или разнонаправленным скручиванием по меньшей мере одного такого пакета. Выражение "разные шаги повторения профильных структур" означает, в частности, что при профилировании металлического слоя его в принципе подвергают пластической деформации с образованием профильных структур, характеризующихся определенным шагом их повторения и определенной амплитудой, но при этом, например, по меньшей мере одну профильную структуру выполняют более широкой по сравнению с остальными профильными структурами, в результате чего у периодических профильных структур их период локально принимает иное значение, и/или в по меньшей мере одном месте металлического листа профильную структуру не выполняют. В последнем случае в профильных структурах возникает пропуск, т.е. в принципе период периодических профильных структур остается неизменным, но меняется шаг повторения профильных структур в указанном выше смысле.

Тем самым подобный способ можно использовать независимо от кратко рассмотренного выше предлагаемого в изобретении способа изготовления сотового элемента из металлического слоя с накладываемыми друг на друга путем его сгибания гармошкой участками. Описываемый способ можно, в частности, использовать и в сочетании с известными из уровня техники способами изготовления, прежде всего, кольцеобразных сотовых элементов.

Рассматриваемый способ, предусматривающий выполнение профильных структур с разными шагами их повторения, решает, кроме того, еще одну задачу, а именно задачу, состоящую в разработке способа изготовления сотового элемента, а также в разработке сотового элемента, прежде всего кольцеобразного сотового элемента, способного воспринимать возникающие при нагреве и действующие на него изнутри или снаружи сжимающие усилия.

Преимущество, связанное с наличием у металлического слоя мест с пропущенными и/или уширенными на них профильными структурами, состоит в возможности компенсировать сжимающие усилия в сотовом элементе. В этом случае металлический слой в принципе работает по типу своего рода пружины сжатия, у которой участок без профильной структуры и/или с уширенной профильной структурой может упруго деформироваться под давлением. Шаги повторения профильных структур предпочтительно изменять с таким расчетом, чтобы по завершении процесса формирования сотового элемента на каждом его радиусе имелся бы по меньшей мере один участок с удлиненным шагом повторения профильных структур. Связанное с этим преимущество состоит в том, что сотовый элемент способен в основном равномерно воспринимать в радиальном направлении возникающие в нем сжимающие напряжения.

Вместо увеличения и/или дополнительно к увеличению шага повторения профильных структур на по меньшей мере одном профилированном участке можно выполнять по меньшей мере одну выемку.

Такую выемку предпочтительно ориентировать перпендикулярно направлению повторения профильных структур, т.е. предпочтительно в продольном направлении сотового элемента. Речь при этом преимущественно идет о вырезе, выполненном в металлическом слое. Подобный вырез также может эффективно использоваться для компенсации теплового расширения кольцеобразного сотового элемента. Выемки предпочтительно при этом выполнять с таким расчетом, чтобы по завершении процесса формирования сотового элемента на каждом его радиусе имелся бы по меньшей мере один участок с удлиненным шагом повторения профильных структур и/или с выемкой. Связанное с этим преимущество состоит в том, что сотовый элемент способен в основном равномерно воспринимать в радиальном направлении возникающие в нем сжимающие напряжения.

По меньшей мере одну выемку можно выполнять в металлическом слое, прежде всего, вырубкой, пробивкой и/или резанием.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа выемки выполняют на гладких и профилированных участках металлического слоя таким образом, что после его сгибания в гармошку они совместно образуют полость.

В эту полость можно вставлять, прежде всего, датчик, предпочтительно кислородный датчик (называемый также лямбда-зондом).

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа один профилированный участок, ограничивающий слой, выполняют короче остальных участков.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа металлический слой крепят в крепежных точках соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом.

Под соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом подразумевается, прежде всего, сварное и/или паяное соединение. Предпочтительна при этом высокотемпературная пайка, которая позволяет получать при высоких температурах соединение твердым припоем. Предпочтительно использовать метод пайки, который обеспечивает получение долговечного соединения, которое даже при расположении сотового элемента вблизи ДВС способно длительно работать в условиях обычных температур, характерных для системы выпуска ОГ, образующихся при работе ДВС.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере на отдельных участках сотового элемента по меньшей мере одно из следующих соединений выполняют в виде соединения, обеспечиваемого за счет сил молекулярного сцепления, или соединения присадочным материалом:

а) соединение металлического слоя с внутренним трубчатым кожухом,

б) соединение металлического слоя с наружным трубчатым кожухом,

в) соединение металлического слоя с самим собой и

г) соединение металлического слоя с соседним металлическим слоем.

Под соединением, указанным в пункте в), подразумевается, прежде всего, соединение одного участка металлического слоя с другим его участком, предпочтительно с соседним участком, прежде всего, в отдельных местах соответствующих участков. Все соединения, указанные в пунктах а), б), в) и г), можно выполнять в отдельных местах металлического слоя или по всей его длине. Соединения, указанные в пунктах а) и б), можно выполнять не только в зоне линий сгиба, но и, например, в зоне прилегающего к трубчатому кожуху по меньшей мере в отдельных местах в основном гладкого участка и/или профилированного участка. Соединение между металлическим слоем и внутренним трубчатым кожухом и/или наружным трубчатым кожухом предпочтительно при этом располагать в зоне экстремумов профильных структур профилированных участков. Каждое из соединений можно выполнять по всей длине сотового элемента или же только на одной или нескольких частях его длины.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере часть металлического слоя выполняют из фольги.

Для этого можно использовать, прежде всего, тонкую листовую фольгу. Предпочтителен также вариант, в котором в продольном направлении, которое соответствует направлению прохождения текучей среды через сотовый элемент, один отдельный участок образован фольгой, а другой отдельный участок выполнен по меньшей мере частично проточным для текучей среды.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа по меньшей мере часть металлического слоя выполняют из металлического, по меньшей мере частично проточного для текучей среды материала.

Под таким материалом подразумеваются, прежде всего, пористый металлический материал, главным образом волокнистый материал и/или пористый металлический спеченный материал.

Еще одним объектом настоящего изобретения является сотовый элемент, имеющий радиальную кольцеобразную часть с проточными для текучей среды каналами и выполненный из по меньшей мере одного металлического слоя, который в по меньшей мере одной крепежной точке прикреплен к наружному трубчатому кожуху, при этом каждый металлический слой имеет участки, наложенные друг на друга путем сгибания металлического слоя гармошкой. Согласно изобретению металлический слой выполнен с попеременно чередующимися в основном гладкими и профилированными участками.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении сотового элемента отдельные (в основном гладкие и профилированные) участки изогнуты в основном по эвольвенте.

Этот вариант относится, прежде всего, к изготовлению сотовых элементов, у которых наружный трубчатый кожух и возможно предусматриваемый внутренний трубчатый кожух имеют в основном круглый профиль. В этом случае каждый отдельный (в основном гладкий, соответственно профилированный) участок металлического слоя имеет в поперечном сечении искривленный профиль, соответствующий в основном эвольвенте окружности. На плоскости эвольвенту окружности можно описать через координаты х, y следующим образом:

х = acosφ + аφsinφ, y = asinφ - аφcosφ.

В этих уравнениях величина а обозначает радиус внутренней окружности соответственно внутреннего трубчатого кожуха.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента гладкие участки имеют по меньшей мере одну первую длину, а профилированные участки имеют по меньшей мере одну вторую длину, отличную от первой длины.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента он имеет внутренний трубчатый кожух, с которым по меньшей мере один металлический слой соединен по меньшей мере в отдельных местах.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента участки каждого металлического слоя отделены друг от друга линиями сгиба, каждая вторая из которых располагается с одной стороны металлического слоя, при этом по меньшей мере одна из этих указанных последними линий сгиба по меньшей мере в отдельных местах соединена с наружным трубчатым кожухом.

В соответствии с этим металлический слой после его сгибания гармошкой принимает зигзагообразную форму, при этом за исключением крайних, ограничивающих металлический слой с каждой из сторон участков к каждому в основном гладкому участку с обеих сторон примыкает по соседнему с ним профилированному участку и наоборот.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента профильные структуры профилированных участков характеризуются шагом их повторения, который увеличен в по меньшей мере одном месте металлического слоя.

Увеличение шага повторения профильных структур в по меньшей мере одном месте металлического слоя приводит к образованию в сотовом элементе зоны, способной воспринимать сжимающие напряжения. В такой зоне металлический слой благодаря его выполнению в этом месте либо с по-иному профилированной профильной структурой, либо вообще без профильной структуры способен упруго деформироваться.

Вариант, в котором профильные структуры профилированных участков металлического листа выполняют с увеличенным в по меньшей мере одном его месте шагом их повторения, можно использовать и индивидуально применительно к любому, прежде всего кольцеобразному, сотовому элементу, образованному металлическими слоями.

В соответствии с этим сотовый элемент предпочтительно выполнять из по меньшей мере частично профилированных металлических слоев с увеличенным в по меньшей мере одном месте шагом повторения профильных структур.

Подобный сотовый элемент предпочтительно также использовать в кольцевом каталитическом нейтрализаторе в качестве его носителя, образованного изогнутыми по эвольвенте слоями и имеющего часть, прежде всего, в форме кругового кольца с проточными для текучей среды каналами. Под сотовым элементом, образованным по меньшей мере частично профилированными слоями, подразумевается конструкция, в которой используются частично профилированные слои или используется несколько слоев, одну часть которых составляют профилированные слои, а другую часть - в основном гладкие слои.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента по меньшей мере один профилированный участок имеет по меньшей мере одну выемку.

Подобная выемка на профилированном участке металлического слоя, соответственно в профилированном слое, также может служить эффективным средством для восприятия сжимающих напряжений, возникающих в сотовом элементе при его неравномерном нагреве. Этот вариант также можно использовать индивидуально, а также вместо увеличения шага и/или дополнительно к увеличению шага повторения профильных структур в по меньшей мере одном месте металлического слоя.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента гладкие и профилированные участки имеют выемки, которые совместно образуют полость.

Такая полость может использоваться, прежде всего, для помещения в нее датчика, главным образом кислородного датчика.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента в крепежных точках выполнено соединение, обеспечиваемое за счет сил молекулярного сцепления, или соединение присадочным материалом.

Под соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом в данном случае подразумевается, прежде всего, паяное и/или сварное соединение, главным образом соединение, выполняемое пайкой твердым припоем при относительно высоких температурах.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента по меньшей мере одно из следующих соединений представляет собой соединение, обеспечиваемое за счет сил молекулярного сцепления, или соединение присадочным материалом:

а) соединение металлического слоя с внутренним трубчатым кожухом,

б) соединение металлического слоя с наружным трубчатым кожухом,

в) соединение металлического слоя с самим собой и

г) соединение металлического слоя с соседним металлическим слоем.

Каждое из соединений, указанных выше в пунктах а), б), в) и/или г), может располагаться и в отдельном месте металлического слоя. В данном случае под соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом также подразумевается, главным образом, паяное и/или сварное соединение. Соединения, указанные в пунктах а) и б), можно выполнять не только в зоне линий сгиба, но и, например, в зоне прилегающего к трубчатому кожуху по меньшей мере в отдельных местах в основном гладкого участка и/или профилированного участка. Соединение между металлическим слоем и внутренним трубчатым кожухом и/или наружным трубчатым кожухом предпочтительно при этом располагать в зоне экстремумов профильных структур профилированных участков. Каждое из соединений можно выполнять по всей длине сотового элемента или же только на одной или нескольких частях его длины.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента по меньшей мере часть металлического слоя образована фольгой.

Под фольгой при этом подразумеваются, прежде всего, тонкие металлические листы толщиной 80 мкм или менее.

В еще одном предпочтительном варианте выполнения предлагаемого в изобретении сотового элемента по меньшей мере часть металлического слоя образована металлическим, по меньшей мере частично проточным для текучей среды материалом.

Речь при этом идет, прежде всего, о пористых металлических материалах. В качестве примера подобных материалов можно назвать пористые волокнистые и/или спеченные материалы.

Частные варианты осуществления предлагаемого в изобретении способа и его преимущества равным образом относятся и к предлагаемому в изобретении сотовому элементу и распространяются на него и наоборот. Предлагаемый в изобретении сотовый элемент можно изготавливать, прежде всего, предлагаемым в изобретении способом.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи, представленными на которых частными вариантами осуществления изобретения и рассмотренными со ссылкой на которые преимуществами изобретения не ограничен его объем. На прилагаемых к описанию схематичных чертежах, в частности, показано:

на фиг.1 - пример металлического слоя для изготовления из него предлагаемого в изобретении сотового элемента,

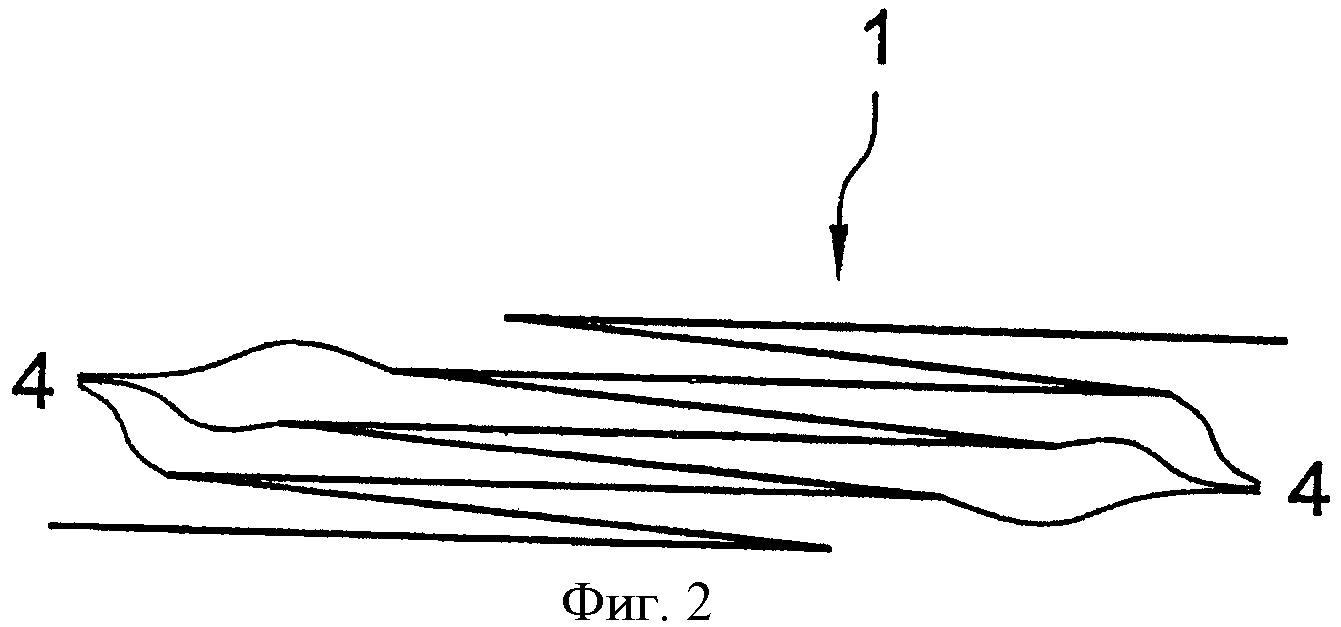

на фиг.2 - металлический слой после его сгибания гармошкой,

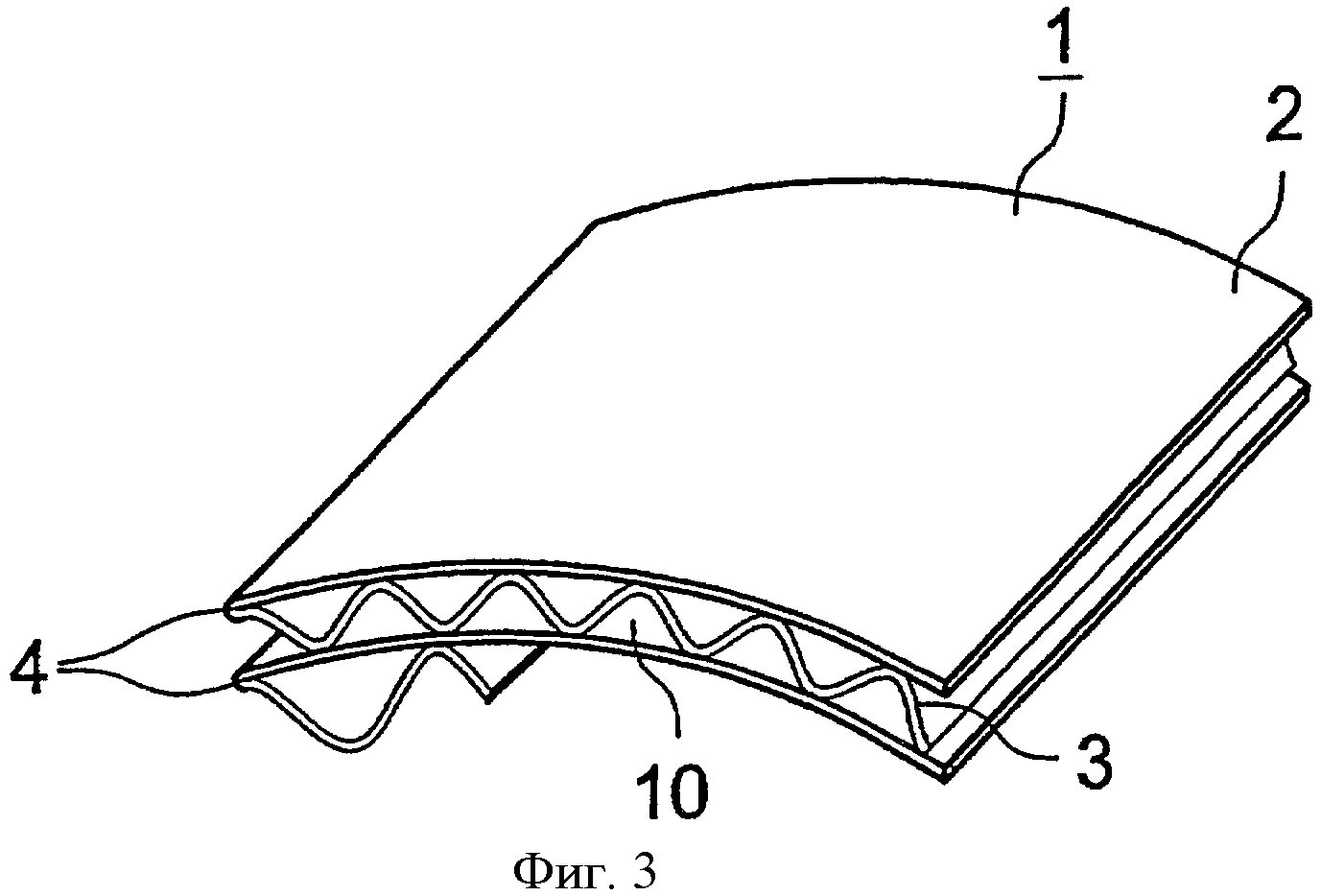

на фиг.3 - вид в аксонометрии фрагмента металлического слоя, образующего предлагаемый в изобретении сотовый элемент,

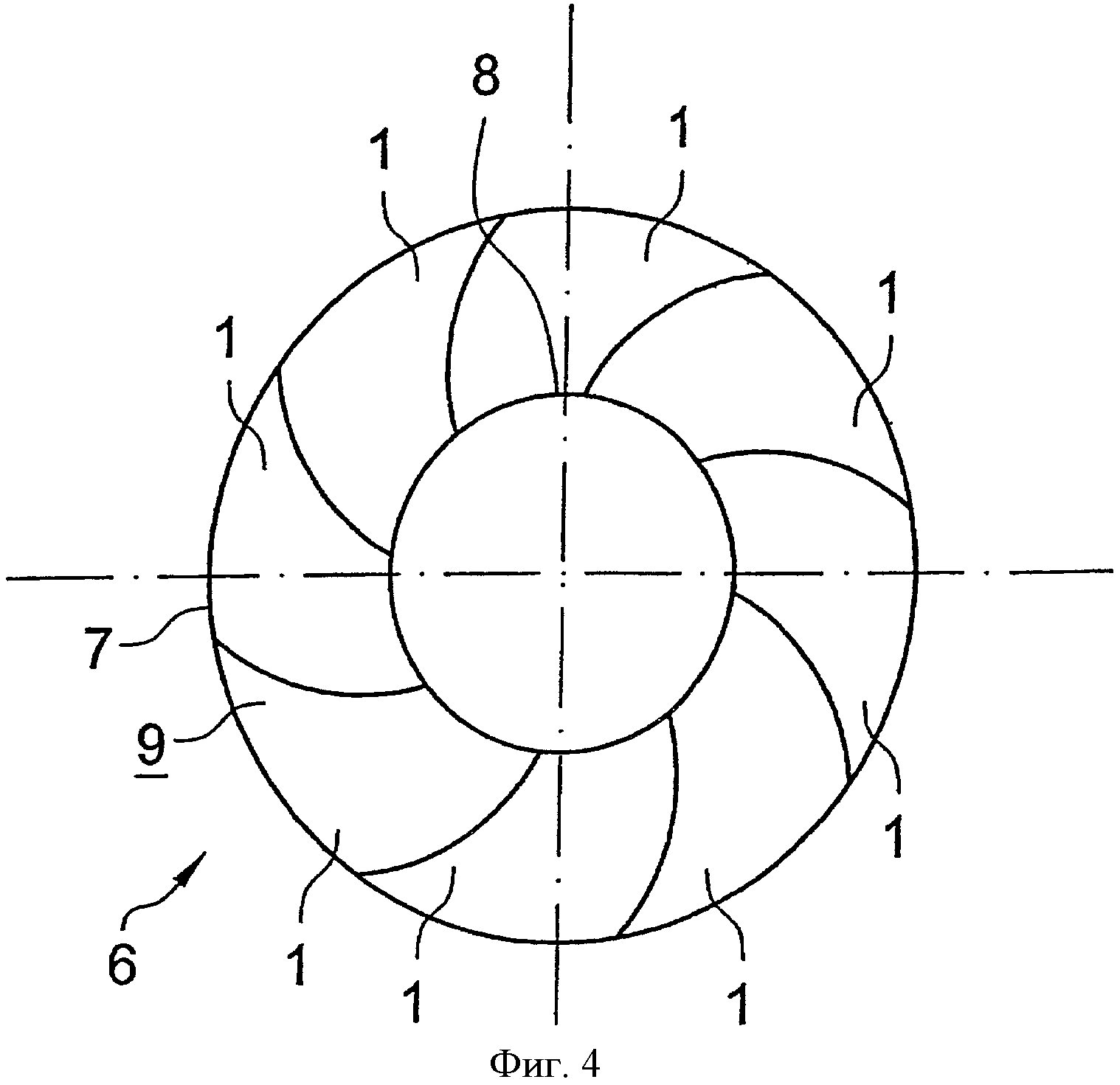

на фиг.4 - вид предлагаемого в изобретении сотового элемента в поперечном разрезе,

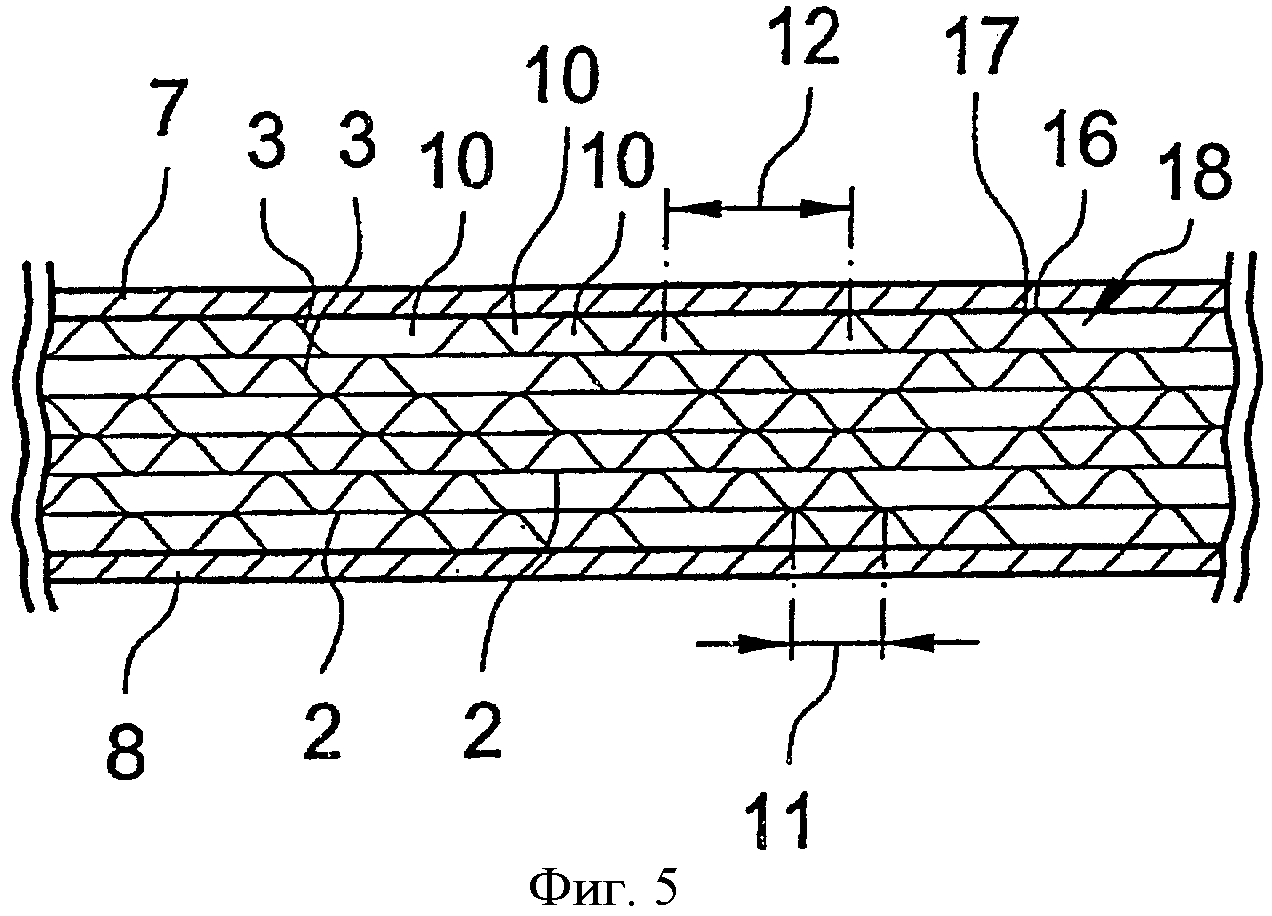

на фиг.5 - фрагмент предлагаемого в изобретении сотового элемента,

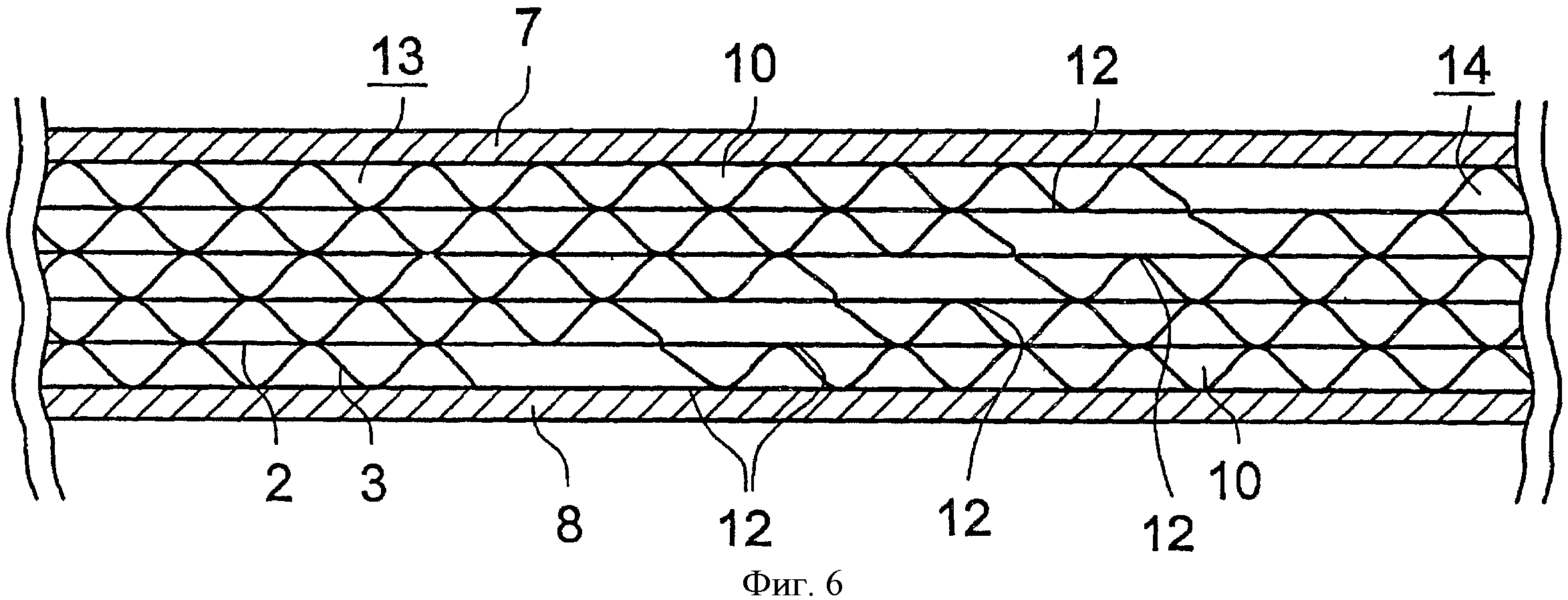

на фиг.6 - фрагмент предлагаемого в изобретении сотового элемента, выполненного по другому варианту,

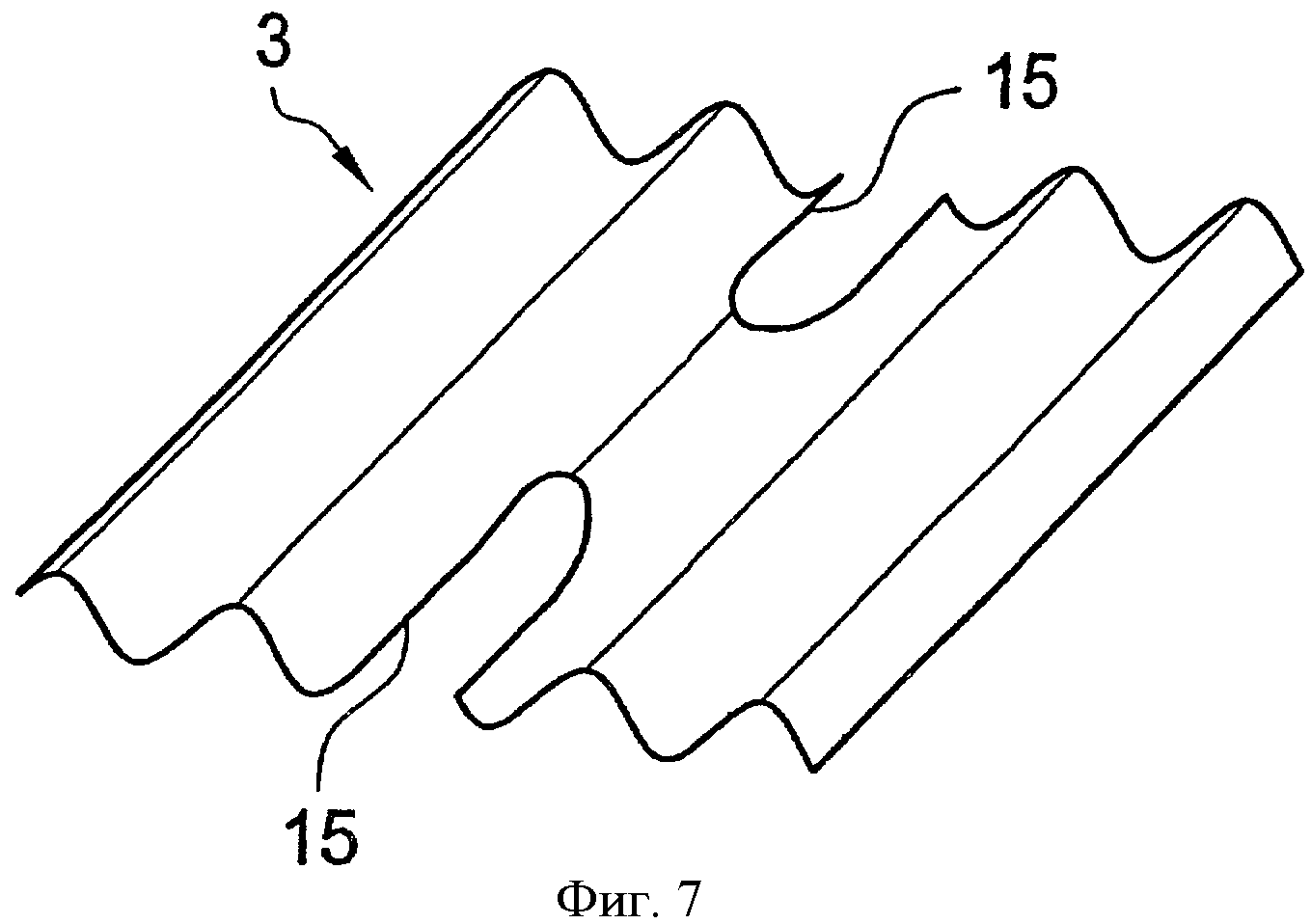

на фиг.7 - фрагмент выполненного по другому варианту металлического слоя для изготовления из него предлагаемого в изобретении сотового элемента,

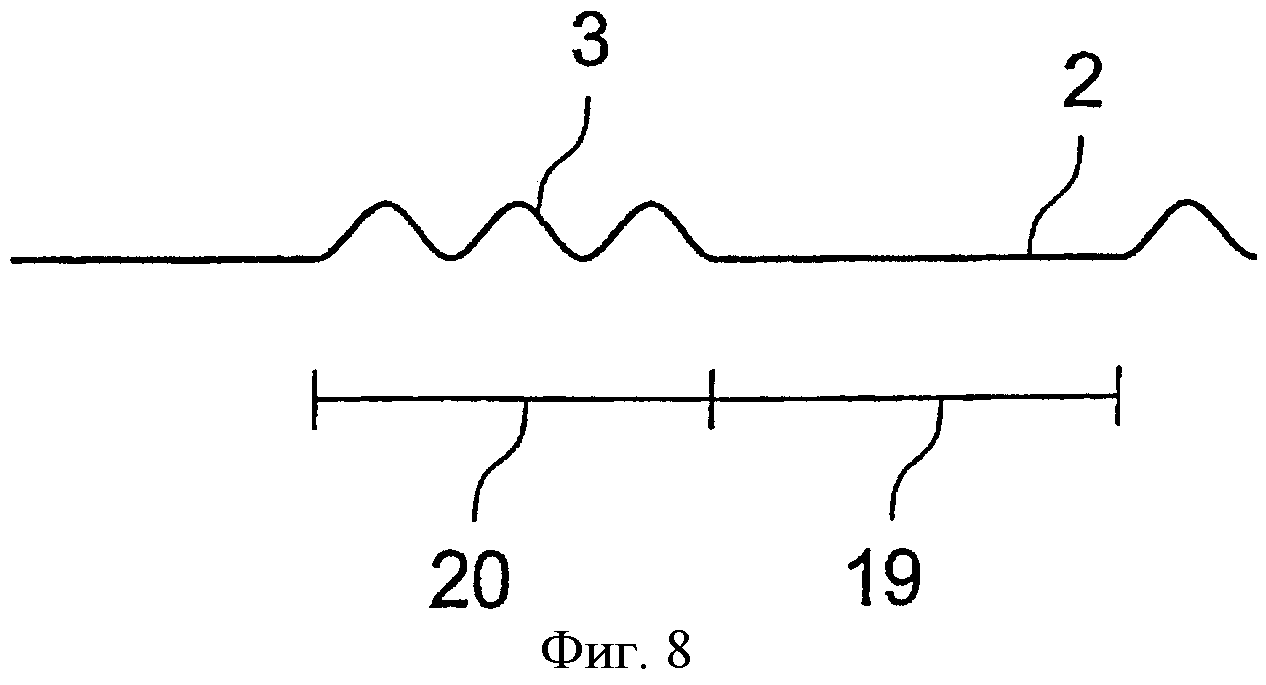

на фиг.8 - фрагмент металлического слоя с гладкими и профилированными участками,

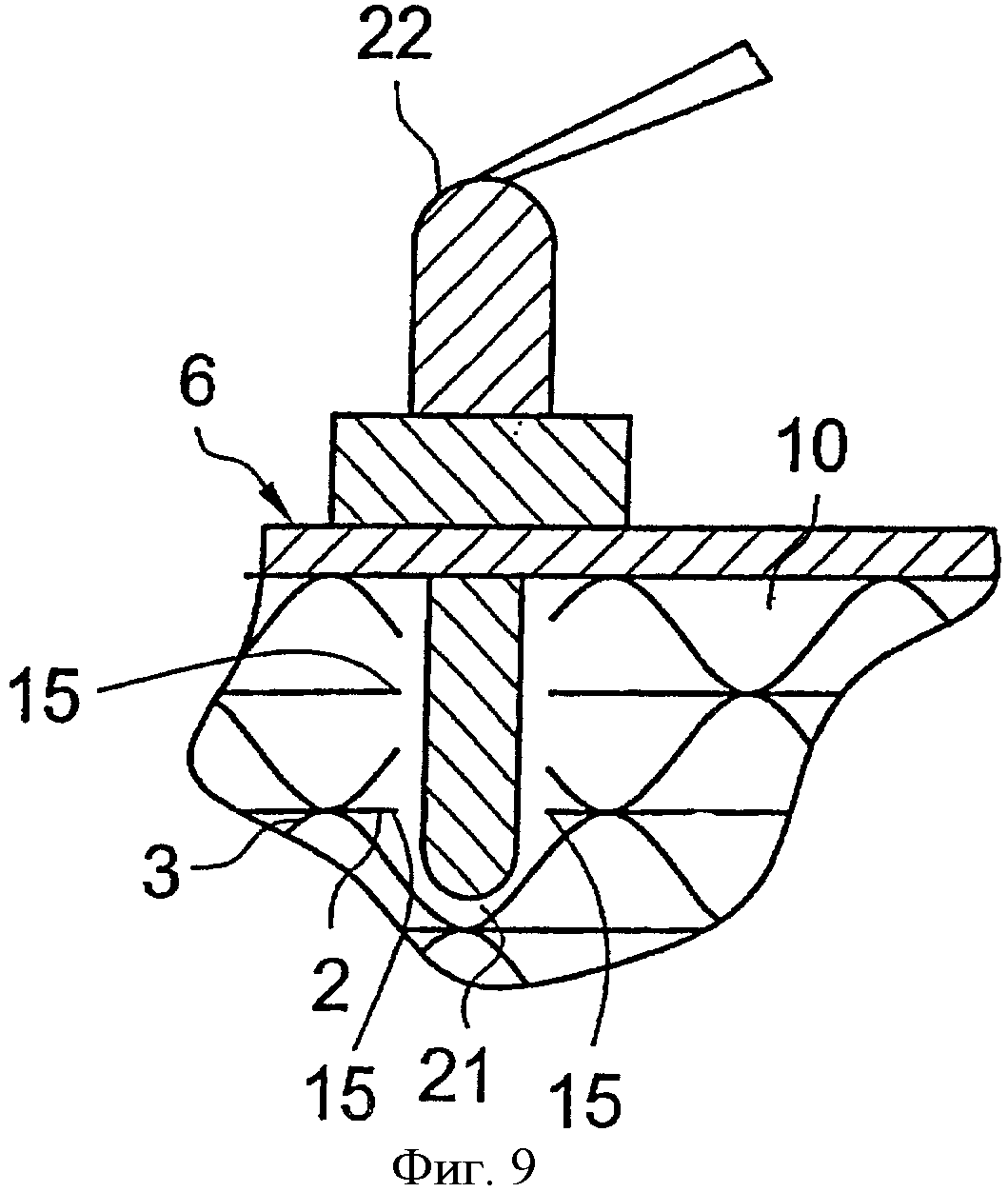

на фиг.9 - фрагмент предлагаемого в изобретении сотового элемента, выполненного еще по одному варианту,

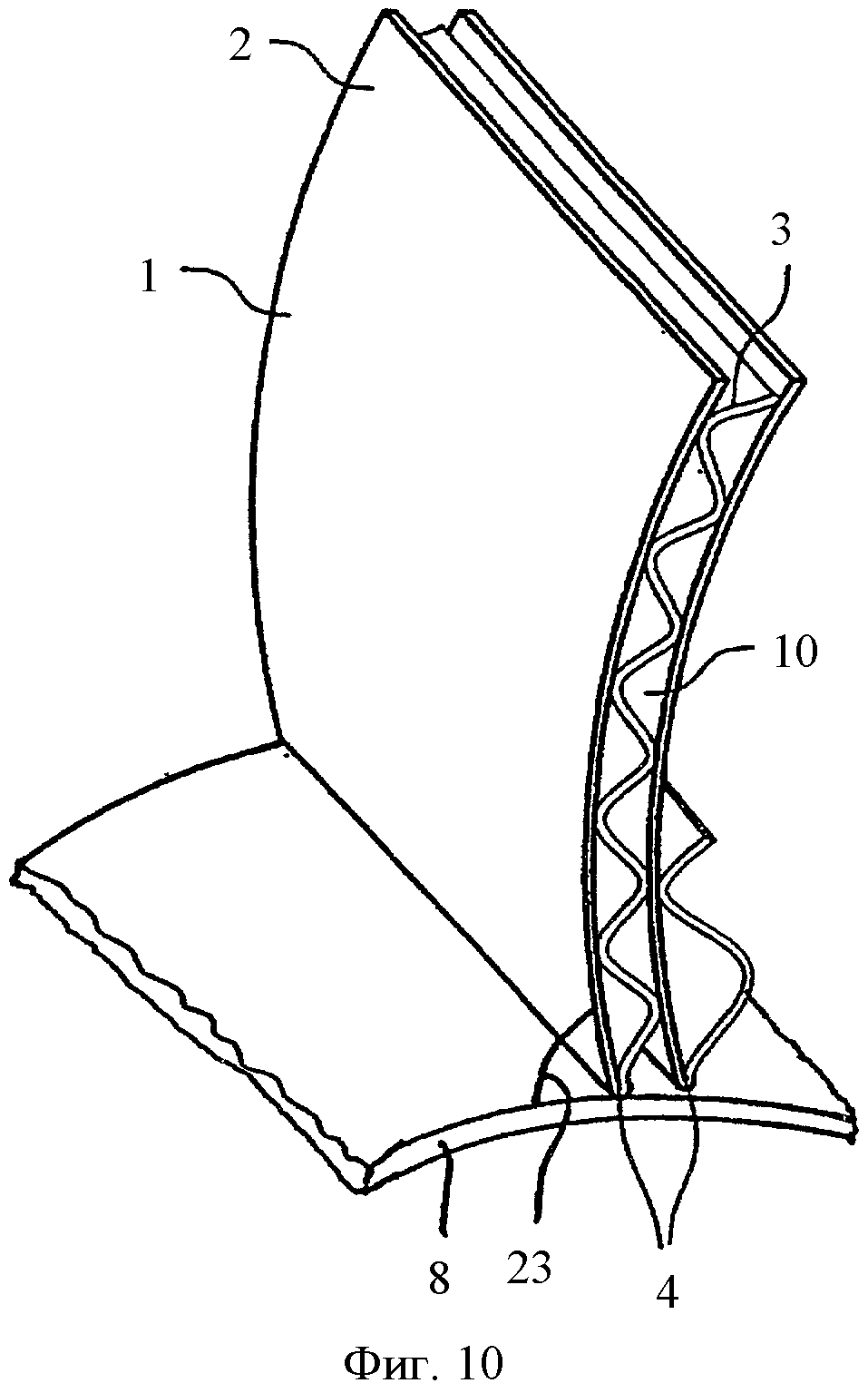

на фиг.10 - фрагмент предлагаемого в изобретении сотового элемента, выполненного по другому варианту,

на фиг.11 - схема, в соответствии с которой определяют угол прилегания.

На фиг.1 схематично показан (металлический) слой 1, который можно использовать для изготовления сотового элемента предлагаемым в изобретении способом. Подобный слой 1 имеет множество гладких участков 2 и множество попеременно чередующихся с ними профилированных участков 3. Соседние участки 2, 3 отделены друг от друга линиями 4 сгиба. При изготовлении сотового элемента слой сгибают гармошкой в соответствующем направлении сгибания, обозначенном стрелками 5. Таким путем получают согнутый гармошкой слой, показанный на фиг.2.

В результате сгибания каждого слоя 1 гармошкой его участки 2, 3 оказываются отделены друг от друга линиями 4 сгиба. У согнутого гармошкой слоя 1 каждая вторая линия 4 сгиба располагается с одной его стороны. Наличие линий 4 сгиба с одной и с другой стороны слоя 1 позволяет соединять его с внутренним трубчатым кожухом и/или наружным трубчатым кожухом. При этом слой соединяют с трубчатым кожухом на по меньшей мере одном отдельном участке по меньшей мере одной части линий 4 сгиба. Альтернативно этому или дополнительно к этому слой можно соединять с трубчатым кожухом в местах, расположенных около линий 4 сгиба.

Слой 1 имеет по меньшей мере одну крепежную точку 16, в которой участок 2, 3 соединяется с соседним участком 3, 2 либо с наружным 7 или внутренним 8 трубчатым кожухом. Крепежная точка 16 может, в частности, занимать по меньшей мере один отдельный участок вершины 17 профильной структуры 18. Предпочтительно при этом соединение, обеспечиваемое за счет сил молекулярного сцепления, или соединение присадочным материалом, прежде всего сварное соединение и/или соединение твердым припоем.

На фиг.3 схематично в аксонометрии показан фрагмент металлического слоя 1. Слой имеет гладкие 2 и гофрированные 3 участки, отделенные друг от друга линиями 4 сгиба. После сгибания слоя гармошкой профилированные 3 и гладкие 2 участки образуют каналы 10. Такие каналы проточны для текучей среды.

На фиг.4 схематично в поперечном разрезе показан предлагаемый в изобретении сотовый элемент 6. Он согласно изобретению сформирован из шести слоев 1, которые одной частью соответствующих линий 4 сгиба в по меньшей мере отдельных местах соединены с наружным трубчатым кожухом 7, а другой частью линий 4 сгиба в по меньшей мере отдельных местах соединены с внутренним трубчатым кожухом 8. Слои 1 предпочтительно соединять с наружным трубчатым кожухом 7 соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом, например паяным соединением и/или сварным соединением, предпочтительно соединением пайкой твердым припоем. В зависимости от назначения сотового элемента 6 слои 1 можно соединять с внутренним трубчатым кожухом 8 соединением, обеспечиваемым за счет сил молекулярного сцепления, или соединением присадочным материалом, и/или соединением с геометрическим и/или с силовым замыканием. Соединение между внутренним трубчатым кожухом 8 и слоями 1 предпочтительно при этом выполнять разъемным, чтобы после изготовления сотового элемента 6 внутренний трубчатый кожух 8 можно было легко отделить от сотового элемента 6. Сотовый элемент 6 предпочтительно изготавливать путем соединения слоев 1 с трубчатыми кожухами 7, 8 с последующим поворотом последних относительно друг друга. Особенно предпочтителен при этом вариант с поворотом внутреннего трубчатого кожуха 8 относительно наружного трубчатого кожуха 7. Таким путем получают сотовый элемент 6, который имеет радиальную (кольцеобразную) часть 9 с расположенными в ней проточными для текучей среды каналами 10.

В рассматриваемом варианте радиальная часть 9 сотового элемента имеет форму кольца. В принципе же под кольцеобразной частью 9 сотового элемента согласно изобретению подразумевается кольцеобразная часть 9, в которой расположены каналы 10 и которая ограничена снаружи и изнутри и со своей внутренней стороны ограничивает внутреннее пространство, в котором в принципе отсутствуют слои 1 и/или каналы 10. В предпочтительном варианте линии, ограничивающие радиальную часть 9 изнутри и снаружи, проходят в основном параллельно друг другу. Однако изобретение не ограничено только сотовыми элементами 6, имеющими форму кругового кольца (или полого цилиндра). В рассматриваемом варианте в охватываемом внутренним трубчатым кожухом 8 внутреннем пространстве отсутствуют каналы, однако в этом внутреннем пространстве можно также располагать еще один сотовый элемент с проточными для текучей среды каналами. Тем самым сотовый элемент 6 состоит из слоев 1, участки 2, 3 которых в поперечном сечении сотового элемента по меньшей мере частично имеют изогнутый в основном по эвольвенте профиль.

На фиг.5 в качестве примера показан еще один вариант осуществления настоящего изобретения. Этот обладающий принципиальным преимуществом вариант осуществления изобретения можно использовать не только в кольцеобразном сотовом элементе 6, но и в сотовом элементе любого типа, выполненном из металлических слоев. На фиг.5 схематично показан фрагмент кольцеобразного сотового элемента с бесконечными внутренним и наружным радиусами. На этом чертеже показан лишь фрагмент только одного металлического слоя без изображения линий 4 сгиба. Вместо одного единственного слоя 1 с в основном гладкими участками 2 и профилированными участками 3 для выполнения сотового элемента в принципе можно также использовать множество отдельных в основном гладких слоев и отдельных профилированных слоев. Профилированные участки 3 имеют периодическую профильную структуру, которая обычно повторяется с шагом 11. У полностью периодических профильных структур шаг 11 их повторения соответствует периоду профильной структуры. Показанный на чертеже фрагмент предлагаемого в изобретении сотового элемента 6 имеет места с увеличенным шагом 12 повторения профильных структур. Благодаря такому увеличенному шагу 12 повторения профильных структур обеспечивается возможность пружинения слоя 1 и его упругой деформации в местах с увеличенным шагом повторения профильных структур. Тем самым слой 1 может воспринимать сжимающие напряжения. Подобные сжимающие напряжения возникают, например, при неравномерном нагреве сотового элемента 6. Такой эффект наблюдается, например, при применении сотового элемента 6 в качестве носителя каталитического нейтрализатора, когда после пуска двигателя сотовый элемент 6 в отдельных своих частях быстрее прогревается до начальной температуры каталитической реакции, чем в других своих частях. В этом случае те части сотового элемента, в которых уже протекает каталитическая реакция, которая носит экзотермический характер, нагреваются до гораздо более высокой температуры, чем другие его части. Возникающие в результате сжимающие напряжения в обычных, выполненных из металлических слоев сотовых элементах 6 могут приводить к их повреждению, которое проявляется, например, в отрыве металлических слоев от трубчатого кожуха и вероятность которого можно уменьшить, предусмотрев у металлического слоя места с увеличенным шагом 12 повторения профильных структур.

Сжимающие напряжения возникают, в частности, и в кольцеобразных сотовых элементах 6. Слои 1, из которых выполнены такие сотовые элементы, по меньшей мере на одних отдельных участках могут быть образованы фольгой, а на других отдельных участках могут быть также образованы по меньшей мере частично проточным для текучей среды материалом. Так, в частности, сотовый элемент 6 может иметь конструкцию, в которой в направлении, в котором через его каналы 10 проходит текучая среда, сначала располагается фольга, а затем располагается по меньшей мере частично проточный для текучей среды слой. Предпочтительно также выполнение всех слоев 1 из фольги.

Слой 1 крепят к наружному трубчатому кожуху 7 в по меньшей мере одной крепежной точке 16. Под крепежной точкой 16 в данном контексте подразумевается, прежде всего, соединительный участок, который может быть также линейным и который занимает по меньшей мере часть вершины 17 профильной структуры 18.

Показанные на фиг.5 участки с увеличенным шагом 12 повторения профильных структур распределены таким образом, что у кольцеобразного сотового элемента 6 по существу не имеется ни одного радиуса, на котором отсутствовал хотя бы один из таких участков с увеличенным шагом 12 повторения профильных структур. Тем самым обеспечивается возможность равномерного радиального распределения возникающих сжимающих напряжений.

Участки с увеличенным шагом 12 повторения профильных структур предпочтительно располагать в тех местах, которые образуют краевые зоны слоя 1, как это в качестве примера показано на фиг.6. Для этого в предпочтительном варианте в краевой зоне можно не выполнять одну или несколько профильных структур, чтобы после окончательного изготовления сотового элемента при его выполнении из первого слоя 13 и второго слоя 14 в краевой зоне этих слоев 13, 14 имелись участки с увеличенным шагом 12 повторения профильных структур. При повороте внутреннего трубчатого кожуха 8 относительно наружного трубчатого кожуха 7 участки с увеличенным шагом 12 повторения профильных структур распределяются по поперечному сечению сотового элемента 6. Тем самым обеспечивается возможность особо эффективного восприятия сжимающих напряжений слоем или слоями сотового элемента.

На фиг.7 схематично показан фрагмент профилированного участка 3 металлического слоя 1 или фрагмент профилированного слоя. На этом профилированном участке 3 выполнены две выемки 15. Благодаря таким выемкам слой 1 способен без своего повреждения упруго деформироваться под воздействием сжимающих напряжений. Подобные выемки 15 можно выполнять вместо участков с увеличенным шагом 12 повторения профильных структур либо в дополнение к ним.

На фиг.8 схематично показан фрагмент слоя 1 с гладкими 2 и профилированными 3 участками. Гладкие участки 2 имеют при этом первую длину 19, а профилированные участки 3 - вторую длину 20. Первая длина 19 и вторая длина 20 неодинаковы.

На фиг.9 схематично показан фрагмент предлагаемого в изобретении сотового элемента 6. На гладких и профилированных участках 2, 3 образующего его слоя предусмотрены выемки 15, которые совместно образуют полость 21. В эту полость 21 вставлен датчик 22, предпочтительно кислородный датчик.

На фиг.10 показан сотовый элемент 6, выполненный еще по одному варианту, который в основном соответствует показанному на фиг.5 варианту, однако в данном случае на чертеже показан также внутренний трубчатый кожух 8, к которому слой 1 прилегает своими линиями 4 сгиба. Гладкие участки 2 образуют при этом с внутренним трубчатым кожухом 8 угол 23 прилегания, прежде всего, в пределах от 90 до 110°. Угол 23 прилегания согласно фиг.11 представляет собой угол между первой касательной 24, проведенной к гладкому участку 2 в зоне линии 4 сгиба, соответственно в зоне прилегания к внутреннему трубчатому кожуху 8, и второй касательной 25, проведенной к внутреннему трубчатому кожуху 4 через эту же точку.

Предпочтителен далее вариант, в котором при выполнении сотового элемента 6 из одного единственного слоя 1, который имеет N гладких участков 2 и такое же количество N профилированных участков 3, в основном соблюдается следующее условие:

L·N·(W + T) = 0,25π(D2 - d2).

В приведенном выше уравнении L обозначает длину гладкого участка 2, N обозначает количество гладких участков 2, W обозначает высоту гофров, Т обозначает толщину фольги, D обозначает внутренний диаметр наружного трубчатого кожуха 7, соответственно наружный диаметр сотового элемента 6, а d обозначает внутренний диаметр сотового элемента 6, соответственно наружный диаметр внутреннего трубчатого кожуха 8.

Альтернативно этому варианту и/или в дополнение к нему предпочтителен также вариант, в котором при выполнении сотового элемента 6 из одного единственного слоя 1, имеющего N гладких 2 и профилированных 3 участков, соблюдается следующее условие:

N·(W + Т) = 0,5(D - d),

где величины N, W, Т, D и d имеют указанные выше значения.

Преимущества предлагаемого в изобретении способа изготовления кольцеобразного сотового элемента 6 и самого предлагаемого в изобретении кольцеобразного сотового элемента 6 состоят в малом расходе идущего на его изготовление материала и в обеспечении высокой его долговечности.

Реферат

Изобретение относится к способу изготовления кольцеобразного сотового элемента, а также к кольцеобразному сотовому элементу. Описан способ изготовления сотового элемента (6), имеющего радиальную кольцеобразную часть (9) с проточными для текучей среды каналами (10) и выполняемого из по меньшей мере одного металлического слоя (1, 13, 14), который в по меньшей мере одной крепежной точке (16) крепят к наружному трубчатому кожуху (7), в котором каждый металлический слой (1, 13, 14) имеет участки (2, 3), накладываемые друг на друга путем сгибания металлического слоя гармошкой, при этом металлический слой выполняют с попеременно чередующимися в основном гладкими (2) и профилированными (3) участками. Также описан сотовый элемент (6), имеющий радиальную кольцеобразную часть (9) с проточными для текучей среды каналами (10) и выполненный из по меньшей мере одного металлического слоя (1, 13, 14), который в по меньшей мере одной крепежной точке (16) прикреплен к наружному трубчатому кожуху (7), в котором каждый металлический слой (1, 13, 14) имеет участки (2, 3), наложенные друг на друга путем сгибания металлического слоя гармошкой, при этом металлический слой выполнен с попеременно чередующимися в основном гладкими (2) и профилированными (3) участками. Технический результат - малый расход материала, идущего на изготовление кольцеобразного сотового элемента, и обеспечение его высокой долговечности. 2 н. и 20 з.п. ф-лы, 11 ил.

Формула

а) соединение металлического слоя (1, 13, 14) с внутренним трубчатым кожухом (8),

б) соединение металлического слоя (1, 13, 14) с наружным трубчатым кожухом (7),

в) соединение металлического слоя (1, 13, 14) с самим собой и

г) соединение металлического слоя (1, 13) с соседним металлическим слоем (1, 14).

а) соединение металлического слоя (1, 13, 14) с внутренним трубчатым кожухом (8),

б) соединение металлического слоя (1, 13, 14) с наружным трубчатым кожухом (7),

в) соединение металлического слоя (1, 13, 14) с самим собой и

г) соединение металлического слоя (1, 13) с соседним металлическим слоем (1, 14).

Комментарии